第一章600WM汽轮机低压缸及发电机结构简介

一、汽轮机热力系统的工作原理

1、汽水流程:

1〉再热后的蒸汽从机组两侧的两个中压再热主汽调节联合阀及四根中压导汽管从中部进入分流的中压缸,经过正反各9 级反动式压力级后,从中压缸上部四角的4 个排汽口排出,合并成两根连通管,分别进入Ⅰ号、Ⅱ号2个低压缸。低压缸为双分流结构,蒸汽从中部流入,经过正反向各7 级反动式压力级后,从2个排汽口向下排入凝汽器。排入凝汽器的乏汽在凝汽器内凝结成凝结水,由凝结水泵升压后经化学精处理装置、汽封冷却器、四台低压加热器,最后进入除氧器,除氧水由给水泵升压后经三台高压加热器进入锅炉省煤器,构成热力循环。

二、汽轮机本体缸体的常规设计

低压汽缸为三层缸结构,能够节省优质钢材,缩短启动时间。汽机各转子均为无中心孔转子,采用刚性联接,,提高了转子的寿命及启动速度。#1 低压转子的前轴承采用两瓦块可倾瓦轴承,这种轴承不仅有良好的自位性能,而且能承受较大的载荷,运行稳定。低压转子的另外三个轴承为圆筒轴承,能承受更大的负荷。

三、岱海电厂的设备配置及选型

汽轮机有两个双流的低压缸;通流级数为28级。低压汽缸为三层缸结构,能够节省优质钢材,缩短启动时间。汽机各转子均为无中心孔转子,采用刚性联接,提高了转子的寿命及启动速度。低压缸设有四个径向支持轴承。#1 低压缸的前轴承采用两瓦块可倾瓦轴承,这种轴承不仅有良好的自位性能,而且能承受较大的载荷,运行稳定。低压转子的另外三个轴承为圆筒轴承,能承受更大的负荷。

汽轮机低压缸有4级抽汽,分别用于向4 台低压加热器提供加热汽源。N600-16.7/538/538汽轮机采用一次中间再热,其优点是提

高机组的热效率,在同样的初参数条件下,再热机组一般比非再热机组的热效率提高4%左右,而且由于末级蒸汽温度较非再热机组大大降低,因此,对防止汽轮机组低压末级叶片水蚀特别有利。但是中间再热式机组的热力系统比较复杂。

汽轮机额定基本参数

型号 N600-16.7/538/538

铭牌出力 603.7MW

结构形式亚临界、一次中间再热、单轴、四缸、四排汽、反动式、冷凝式

主汽压力 16.7MPa

主汽温度 538℃

再热汽压力 3.194MPa

再热汽温度 538℃

背压 11.8kPa(a)

冷却水温 18℃

给水温度 278.2℃

转速 3000r/min

旋转方向从汽轮机端向发电机端看为顺时针

汽轮机抽汽级数 8级

通流级数 58级

高压部分级数 I+11级,叶片全部由围带固定

中压部分级数 2×9级,叶片全部由围带固定

低压部分级数 2×2×7级,其中前5级叶片由围带固定;

次末级叶片为自由叶片;末级叶片由两道拉

筋分组固定,为防水蚀叶片。

低压缸末级叶片长度 905 mm

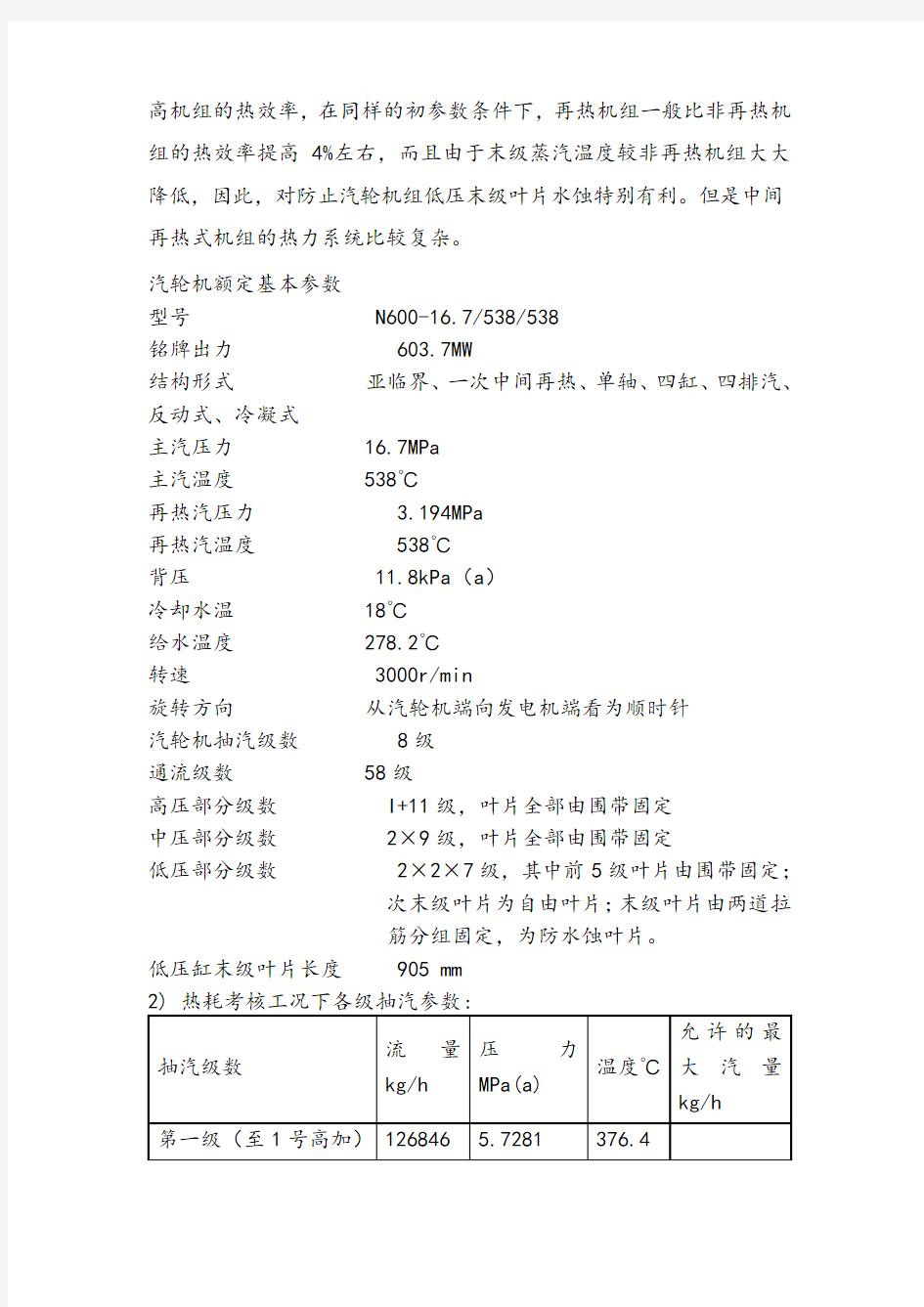

2)热耗考核工况下各级抽汽参数:

1〉发电机采用引进技术的端盖轴承先进设计,轴承与密封支座都装在端盖上。这样可以缩短转轴长度并具有良好的支承刚度,由于

轴承中心线距基座端面较近,使端盖在支承重量和承受机内氢压时变形最小,以保证可靠的气密性。

2〉端盖为厚钢板拼焊而成,焊后就要进行焊缝的气密试验和退火处理,并要进行水压试验。上、下半端盖的合缝面的密封及端盖与基座把合面的密封均采用密封槽填充密封胶的结构。为提高端盖合缝面连接刚度,端盖合缝面采用双排连接螺钉。

3〉发电机的轴承为分块式可倾瓦轴承,其上半部为圆柱瓦,下半部轴瓦则为二块纯铜瓦机体的可倾瓦,其抗油膜扰动能力强,具有良好的运行稳定性。分瓦块下有瓦托,瓦块与瓦托的支撑点在45度中心线上作为轴瓦的摆动支点。轴瓦与其定位销与下半轴承座绝缘,上半轴瓦与端盖之间也加设轴承绝缘顶块。

4〉本型发电机的励端端盖轴承、油密封及外油挡盖均为双重绝缘,并在密封支座与端盖之间增设一个对地绝缘的中间环,这样就加强了励端转轴对基座端盖的绝缘,又便于在运行过程中对转轴和轴承与油密封的绝缘电阻进行检测,有利于防止轴电流损伤转轴、轴承和密封瓦。

四、重点设备

1、低压缸体

1)低压缸全部由板件焊接而成,为减小温度梯度而设计成三层缸,汽缸的上半和下半被垂直地分成三部分。大机组由于蒸汽的容积流量大,排汽真空高,因此,低压缸尺寸很大。目前,缸体的强度已不是什么重要问题,而如何保证缸体的足够刚度和合理的排汽通道则是大机组低压缸的关键问题。为了改善低压缸的热膨胀,600MW 机组低压缸采用三层缸结构,将通流部分设在内缸中,是体积较小的内缸承受温度变化,而外缸及庞大的排汽缸则均处于排汽低温状态,使其膨胀变形较小,这种结构还有利于设计成径向排汽。以减小排汽损失,缩短轴向尺寸。为了减少汽轮机的余速损失,尽可能将末级动叶排出的蒸汽动能转念为压力能,

在末级动叶的出口处设置了一种上下对称的扩压导流环,扩压导流环的型线是按照空气动力学的要求设计的。在空负荷及初负荷情况下,不希望排汽缸过热,为此,在末级出口处的扩压导流环上,设有一组减温水喷头,设计承载转子的转速达到600rpm以上时自动投入,并在机组负荷15%前连续运行。如果温度超过79.4℃,则必须通过增加负荷或改善真空逐步地降低排汽缸的温度。排汽缸的极限温度为121℃,如果达到这一温度,则应停机并排除故障。

每个排汽缸的最上部设有Φ880mm 的大气安全门,它是真空系统的安全保护措施。当凝汽器循环水突然中断时,它能防止缸内蒸汽压力过高,保护排汽缸和凝汽器,大气安全门动作参数为

0.118~0.137Mpa。

2)低压外缸提供向凝汽器排汽的通道。在外缸的内部装有两个内缸,它将内缸的反作用力矩传递至基础上,并承受所有安装于外缸上部件的结构重量。此外,低压外缸还必须承受真空负荷,因此需要具有足够的强度和刚度,使其不产生过大的变形,以避免影响动、静部分间的间隙。#1 和#2 低压外缸结构基本相同,均为是碳钢板的大型焊接件。它们是汽轮机本体中尺寸最大的部件。3)为了减轻其重量,但又必须保证具有足够的真空条件下的刚度,上半采用了大、小弧构成的薄壁拱顶,端壁焊有撑管,下半为端壁与侧壁构成的长方形框式结构,在接近中分面处依赖与沿周边连续架座得以加强,在排汽接口处,沿纵向与横向焊上加强肋与撑管来增强刚性。由于低压外缸的温度低,运行中的差胀引起的中心变化很小,因此,可采用非中分面的支撑方式,轴承座与外缸制成一体,轴承座与周边架座一起支撑于基础台板上。低压外缸尺寸庞大,受加工和运输条件之限制,增加了两个垂直中分面,将外缸分成上下半各3 块,在制造厂内组装后拆开装运,待至电厂现场后再拼装紧固。两个低压缸由周边裙式座架和浇入基础的6 个预埋固定板定位。板的位置为:#1 和#2 低压缸每端各有一个固定板布置在纵向中心线上,使汽缸横向定位,但允许沿轴向自由膨胀。#1 低压缸的中部两侧各有一个固定板布置在横向中心线上,使#1 低压缸轴向定位,且允许汽缸横向自由膨胀,#1 低压缸纵向固定板连线与中部横向固定板连线的交点,就成了整个静子部件的膨胀死点,#2沿纵向是可移动的。低压部分的轴

承座是和压缸连成一体的,这种结构的特点,决定了本机组在运行时需要注意一个特性,就是低压轴承座的轴承标高,将随着真空变化引起的低压缸变形而有所变化。因而。为确保运行稳定,保持良好的振动品质,排汽真空度应保持在规定的范围内。在#1 低压缸和中压缸之间设置有H 形定中心梁。在两个低压缸之间设置有推拉杆,它们将各缸沿轴向的膨胀联系在一起。吊去外缸上半,即可检修低压缸的内部,在外缸下半内腔侧壁上焊有人梯,便于人员进入进行安装检修。外缸上半有4 个人孔,每端各两个,可在不开缸的情况下进入缸内部检查。两个排大气隔膜阀位于外缸上半的顶部。正常运行时,阀的盖板被大气压紧,当凝汽器真空被破坏而超压时,蒸汽能冲开盖板,撕裂铅制隔膜向大气排放,保护低压缸安全。低压外缸内装有#1 内缸、#2 内缸、进汽导流环、隔板套和排汽导流环。外缸端壁中心孔处装有端汽封。在上半缸汽封法兰面以上的端壁处设有窗口,以供现场作转子动平衡时,安装平衡螺塞用。端壁上有孔,用以安装转子端部行程计(#2 低压缸上),在机组初次启动或大修后,用来确定低压转子和汽缸的相对位置。在外缸下半中段的左侧设有凸台和通孔,以供安装#1 内缸金属温度热电偶用。在外缸下半端部左侧壁面设有排汽温度测点,而排汽压力的测点每端部有4 个,左、右均有,压力信号测点探头深入至排汽口。轴承的进、排油管与顶轴油系统设置在同一侧,而测量油温与轴承温度的接点则设置于机组的另一侧。4)#1 低压内缸和进汽部分构成低压缸的高温区。在其外壁用螺栓固定有低压缸隔热罩,以减少这部分的缸壁温差及热损耗。在内缸中间装有进汽导流环,它构成了进汽通道并保护转子免受汽流直接冲刷。在内缸两侧各装有隔板套和隔板,两侧因抽汽点不同而不对称。调阀端隔板套装有两级隔板,即第3~4 级隔板,而第5 级隔板亦直接装于内缸上。#1 内缸为碳钢焊接结构,除两端半环为锻件外,其余均为钢板。在侧板之间焊有撑杆,形成进汽与抽汽的腔室,以此来保证结构的刚性。#1 内缸进汽部分经连通管接头与低压进汽管相连接。其截面由腰圆形逐渐变为圆形。#1 内缸进汽口与#2 内缸的对中,连通管接头与外缸的对中,均借助于垂直方向的L型垫片配合,并利用垫片于安装时加以调整。连接管接头穿过#2 内缸与外缸处均采用不锈钢薄板焊接成的Π形胀

缩节连接,它能补偿相互间的胀差。#1 低压缸下半部的两抽汽口为对角布置,分别为低压2 级后与4 级后抽汽用,抽汽都导向低加。抽汽经#2 内缸引出,因两内缸温度不同而存在差胀,故连接处采用弹性密封环,以允许存在相对偏移。弹性密封环上部设置有引导套筒,以便于安装。#1 内缸上、下两半在中分面用螺栓紧固。在上半外圆两侧设有窗口,供拧紧内部中分面螺栓之用,装配后用盖板封死。#`1 内缸支撑于#2 内缸下半的中分面上,并于进汽中心线上横向位置上设置定位销,于内缸的底部进汽中心线垂直位置上设偏心套筒定位销,在现场总装时调整后焊死,内缸顶部顶部则籍助于进汽口处4 个凸肩及8个L型垫片来配合定位。

内缸下半底部设有进汽腔室疏水用的节流管塞,籍助压差用它来排放积水。#1 内缸下部两侧的端壁盖板,安装及检修时都要密切注意其密封垫片有否损坏,以防止蒸汽漏出。

5)#2 低压内缸为碳钢焊接构件。除半环为锻件外,其余均为钢板,侧板之间形成抽汽腔室,并用肋板加强。#2 内缸两端的环上装有两级隔板(第6 级和第7 级),#2 低压内缸上半顶部有腰圆形窗户,与#1 低压内缸进汽口相匹配。下半底部有8 个抽汽口。

近中心线成对角线布置的两孔是#1 内缸引出的第2 级后与第4 级后抽汽的抽汽口。第5 级后有两抽汽口,亦为对角布置,它们直接由#2 内缸引出,供给水加热用。#2 内缸两端固定有排汽导流环。它与外缸的锥形端壁结合,形成排汽阔压通道。籍助于其阔压作用,可充分利用末级叶片的排汽速度,将速度能转换成压力能,从而提高汽轮机的效率。排汽降温用喷水装置固定于排汽导流环出口的外缘上,在启动时,当转速达到600r/min 时,自动投入喷水,直至机组带上15%负荷。低压缸末几级处于湿蒸汽区,在次末级动叶顶部装有蜂窝式汽封,用以减少漏汽并排除次末级动叶甩出的水分,在末级隔板近汽侧外缘有去湿勾,以收集动叶出口甩出的水滴,在排汽导流环的固定面上设有去湿槽道,用以排走末级静叶出口出的水分,从而减少末级动叶进口边的侵蚀。

内缸下半底部没有疏水用节流管塞,籍助压差排放积水。#2 内缸上、下两半在中分面用螺栓紧固,在上半外圆两侧设有窗户,供拧紧内部中分面螺栓之用,待装配后用盖板封死。#2 内缸籍助下半中分面法兰两侧之凸边支撑于外缸之凸台上,中间加有不锈钢

调整垫片,沿进汽中心线横向位置为L型槽配合定位,顶部进汽口亦为榫槽配合定位,并设有调整垫片,在内缸底部垂直中心位置设有偏心套筒定位销,在现场总装时调整后焊死,低压内、外缸对中。

低压缸

2、低压转子

1)两个低压转子都是双流对称结构。虽然抽汽点不对称,但仍保证了通流部分的推力基本平衡。两根低压转子各支撑与二径向轴承上,跨距为5740 毫米。装叶片的#1 转子重量为65.5 吨,#2 转子重量为67.7 吨。两低压转子都为双流7 级,前5 级为鼓式,末两级采用盘式,这有效的减少了转子的重量。在轮缘上制有侧装纵树形叶根槽。其结构及安装方法与中压转子相同。低压末两级叶根槽为圆弧形,它保证叶片根部截面型线边缘不超出叶根范围,便于叶片安装。

2)各级之间装有隔板汽封,前5 级叶顶部装有围带式汽封。在第6 级即次末级叶顶装有先进的蜂窝式汽封。此外,在转子盘两端轴肩处装有前、后汽封,可防止大气漏入排汽腔室。所有汽封均为平齿,转子上为相应的光滑柱面。末二级之隔板具有板体,板体插入转子末二级转盘间,其内侧装汽封,大大减少了漏汽面积。在低压转子末级轮盘的外侧有凸肩,用以转子端部位移行程计的测量平面,在机组初始启动或大修后,供确定低压转子和汽缸的相对位移之用。凸肩以下的斜面上有平衡塞孔,供现场动平衡用。

低压转子两端的联轴器与转子制成一体。

低压叶片通流图

3、隔板套

1)隔板的设计和特点

1〉本机组的静叶片是由带整体叶根和围带的型钢毛坯加工而成的,将叶根和围带一起焊接完后就形成一块隔板,此隔板在水平中分面被分成两半,经改进,静叶全部采用扭曲叶片以实现控制涡流型设计。

2〉汽轮机各级隔板固定于隔板套上(低压有的固定于内缸上),隔板套再固定于汽缸上。为了提供给水回热用蒸汽,汽缸需设置多级抽汽口,隔板套将汽缸分成相应的抽汽腔室。采用隔板套结构能使汽缸的形状简单,以便于制造,并可提高其通用化程度。此外,还可减少汽轮机起停和负荷变化时的温差和热应力。其缺点是加大了汽缸的径向尺寸且相应增大了中分面法兰的尺寸。隔板套上装有多级隔板,因而承受了很大的压差。

2)低压隔板

1〉低压缸隔板套除与相应内缸或外缸凹凸肩配合轴向定位外,也用支撑键支托于汽缸水平中分面上,由上、下垫片来保证其中心的高、低位置,并在隔板套的顶部和底部设有定位销,以确定中心的左右位置。

2〉隔板套都为上、下半结构,中分面用长螺栓连接。隔板套除了安装各级隔板外,还装有颈向汽封,它与动叶围带相配,以减少蒸汽沿叶片顶部的泄漏。

3〉低压隔板套为碳钢铸件,在其与内缸凸肩的支撑面上均镶有13%的Cr 不锈钢密封环,如用碳钢结合面则可能出现因锈蚀而咬死的现象。

7、汽轮机滑销系统

1)滑销系统作用

1〉汽轮机在启停机工况变化过程中,机组各部分将产生相应的膨胀及收缩。如果机组的各部件不能自由的胀缩,不仅会在部件内产生极大的热应力,而且还会改变机组动静部分的相对位置。这些都将威胁到机组的安全。为此设置了滑销系统,其目的是使机组各部件在温度变化时所产生的膨胀、收缩能合理地进行,滑销系统的设计是否合理,直接影响机组的安全运行。

2)滑销系统布置

1〉本机组的滑销系统主要由纵销、横销、立销、猫爪等组成。机组两只落地轴承座的底部和轴承座台板之间沿机组中心线各有两个纵销,在每个轴承座底部的前后各一个。

滑销系统图

2〉在每个低压外缸前后两端之中心线上,各有一块横向定位板,引导低压外缸作轴向膨胀而使中心保持不变。在#1 低压缸的进汽中

心线两侧,各有一块轴向定位板,作为静子部分的“死点”。即在运行时,#1 低压缸的前端向调阀端膨胀,借助于定中心梁推动中压缸、中轴承座、高压缸、前轴承座共同向调阀端膨胀。而#1 低压缸的后端向电机端膨胀,并借助于推拉装置,推动#2 低压缸向电机端膨胀。

3〉低压缸的横向、轴向定位板均固定于基础中,是预埋件。在低压缸轴承座底板的凹槽上装有L形垫片。安装时进行修配,以保证有适当的膨胀间隙(如图-50 机组热胀情况)。

4〉每个低压缸都由与外缸下半一体并向外伸出的连续支座支托,支座搁置于独立之台板上,台板浇灌于基础中。支座由六个预埋在基础中固定板来定位:#1 和#2 低压外缸的每端共设置4 块横向定位板,以限制两个低压外缸的横向位置,但允许其轴向自由膨胀。另在#1 低压外缸进汽中心线两侧装有两块轴向定位板,以限制轴向位置,但允许其作横向自由膨胀。横向、轴向定位板各自连线的交点就是本机组静子热膨胀的死点。定位板均与水泥基础浇灌在一起,有很好的刚性,从而保证了低压缸的横向和轴向定位。(如图-52 锚固板(定位板))

5〉转子部件的支托和定位:高压转子、中压转子、#1 低压转子、中间轴、#2 低压转子、发电机转子、励磁机转子之间均用法兰式刚性联轴器(除发电机、励磁机外,都采用与轴为一体的整体法兰)。

整个轴系用11 个轴承支撑,其轴向位置由汽轮机推力轴承定位。

推力轴承置于中轴承座内,它是汽轮机——发电机轴系的相对轴向定位点。因静子部件膨胀与收缩时,中轴承座也相应作轴向移动,所以推力轴承也即转子的定位点亦随之移动。颈向轴承承载相应转子的重量,且按轴系标高及联轴器的找中数据,在垂直方向上,将轴系调整成如“链垂线”。在一定的部位尚有规定的错位,其目的是保证热态时轴系成为光滑的连续曲线,联轴器只传递扭距,而无附加弯距,以保证轴系具有良好的振动特性。

8、轴承与轴承座

1)轴承设计特点

1〉汽轮发电机组各轴承的型式确保不出现油膜振荡。各轴承的设计失稳转速为额定转速125%以上,具有良好的抗干扰能力。主轴承是水平中分面的,不需吊转子就能够在水平、垂直方向进行调整,

同时是自对中心型的。运行条件下,各轴承的回油温度不超过65℃。轴承设计金属温度不超过90℃,但乌金材料允许在110℃以下长期运行。

2〉轴承座上设置测量大轴弯曲,轴向位移、膨胀和胀差的监测装置。

在轴承座的适当位置上,装设测量轴X-Y两个方向的相对振动及轴承座的绝对振动的装置。

2)动压油膜润滑原理:轴瓦的孔径较轴颈大些,静止时,轴颈位于轴瓦下部直接与轴瓦内表面接触,在轴瓦与轴颈之间形成了楔形间隙。当转子开始转动时,轴颈与轴瓦之间会出现直接摩擦。但是,随着轴颈的转动,润滑油由于粘性而附着在轴的表面上,被带入轴颈与轴瓦之间的楔形间隙中。随着转速的升高,被带入的油量增多,由于楔形间隙中油流的出口面积不断减少,所以油压不断升高,当这个压力增大到足以平衡转子对轴瓦的全部作用力时,轴颈被油膜托起,悬浮在油膜上转动,从而避免了金属直接摩擦,建立了液体摩擦。

3)机组轴承结构特点

1〉#1 低压转子的前轴承采用两瓦块(下半)可倾瓦轴承。轴承外面的垫块为球面,轴承通过这些垫块调整中心,这种轴承不仅有良好的自位性能,而且能承受较大的载荷,运行稳定。低压转子的另外三个轴承为圆筒轴承,能承受更大的负荷。

2〉#5轴承(#1低压缸前轴承)

#5轴承

上半为圆柱形,下半为两块可倾瓦。这种轴承稳定性比较好,轴承体上半部分为焊接结构,其下半部分有润滑油通道,润滑油通过垫块的通孔进入经轴承体下半通道及轴承体上半通由另一侧排出,下半两块可倾瓦均装有顶轴油孔和热电偶以测量轴承瓦块合金温度。

3〉#6、#7、#8号轴承(1号低压缸后轴承,2号低压缸前后轴承)均为径向圆柱形轴承,润滑油通过轴承座与垫块之间通孔进入轴承,沿通道进入上半轴承体的进油槽,可靠地供油润滑。进油槽并不延伸到轴承两端,部分润滑油经过轴承两端周向油槽的下部

回油孔泄到轴承座内。轴承下半体装有热电偶测量轴承瓦块合金温度。

#6、#7、#8轴承

4〉#9、#10轴承(发电机轴承)与#5轴承相似,上半为圆柱形,下半为两块可倾瓦。轴瓦与其定位销与下半轴承座绝缘,上半轴瓦与端盖之间也加设轴承绝缘顶块。在冷态时上半轴瓦与绝缘顶块间留有0.125~0.38mm间隙,为轴瓦热态膨胀留有余地,下瓦的两块可倾瓦均设有共启动用的对地绝缘的高压进油管及顶轴油楔,以降低盘车启动功率和防止在低速盘车启动时在轴颈处造成条状痕迹。为防止轴电流,除轴瓦对端盖绝缘外,密封支座和端盖之间,都设有绝缘,外油挡盖上的油封环用超高分子聚乙烯制成,可避免在轴上磨出沟槽,同时亦具有绝缘性能。发电机励端轴承、油密封及外油挡均具有双层式绝缘结构。

#9、#10轴承

5〉密封瓦:本发电机采用采用西屋引进技术双环双流式油密封系统的先进设计。其作用是通过轴颈与环式密封瓦氢气侧与空气侧之间的油流阻止了氢气的外溢。双流即密封瓦的氢气侧与空气侧各有独立的油路。当两路密封油经过密封支座上各自的油道、进入双流密封瓦中各自的油槽,平衡控制着氢侧进油系统使氢侧油压与空侧油压维持均衡,于是两路密封油就互不相上,各自从轴颈表面分别流向氢侧与空侧,充分发挥了密封氢气的作用。环式密封瓦采用青铜合金瓦体,以利于消除端部漏磁的影响。双环是将密封瓦一分为二,每个瓦的厚度减少了很多,瓦环与轴颈径向间隙为0.28~0.33mm。在轴颈上可以更加随意浮动,从而减少了对

轴颈的扰动。另一方面由于油压大于氢压,使氢侧的瓦环更加贴近支座油槽的内壁,从而进一步减少氢侧的回油量,固可适当放大瓦在支座内的轴向间隙。双环的正常轴向间隙为0.31~0.38mm,而单环只有0.19~0.23mm,因侧减少了碰磨轴颈的机会,有助于安全运行。

轴瓦号轴颈尺寸

mm

直径×宽

度

轴瓦

形式

轴瓦受

力面积

cm2

比

压

MPa

失稳转

速

r/min

设计轴

瓦

温

度℃

对数

衰减

率

试题

一、填空题(5道)

1、一期汽轮机主蒸汽设计温度()℃;设计压力()

MPa。

2、汽轮机径向轴承运行中回油温度不超过()℃,轴承金属

温度不超过()℃,但乌金材料允许在()℃以下长期运行。

3、再热机组一般比非再热机组的热效率提高()%。

4、发电机的励端轴承、油密封及外油挡均为()绝缘,

并在密封支座与端盖之间增设(),加强了励端转轴对基座端盖的绝缘。

5、引进西屋公司的发电机采用双环双流式油密封系统,通过轴颈

与环式密封瓦氢气侧与空气侧之间的(),阻止了氢气的外溢。

二、选择题(5道)

1、600MW机组低压缸采用()层缸结构,减少温度梯度。

A、单层缸

B、双层缸

C、三层缸

2、一期汽轮机#1低压缸前轴承为()。

A、圆筒瓦

B、三瓦块可顷瓦

C、四瓦块可顷瓦

3、为防止排汽温度过高,排汽缸过热,在末级出口处的扩压导流

环上,设有一组减温水喷头,设计转子的转速达到()以上时自动投入。

A、500rpm

B、600rpm

C、700 rpm

4、排汽缸的极限温度为()℃,如果达到这一温度,则应停

机并排除故障。

A、120℃

B、121℃

C、122℃

5、600WM汽轮发电机密封瓦为密封()而设计。

第一章600WM汽轮机低压缸及发电机结构简介 一、汽轮机热力系统得工作原理 1、汽水流程: 再热后得蒸汽从机组两侧得两个中压再热主汽调节联合阀及四根中压导汽管从中部进入分流得中压缸,经过正反各9 级反动式压力级后,从中压缸上部四角得4 个排汽口排出,合并成两根连通管,分别进入Ⅰ号、Ⅱ号2个低压缸。低压缸为双分流结构,蒸汽从中部流入,经过正反向各7 级反动式压力级后,从2个排汽口向下排入凝汽器。排入凝汽器得乏汽在凝汽器内凝结成凝结水,由凝结水泵升压后经化学精处理装置、汽封冷却器、四台低压加热器,最后进入除氧器,除氧水由给水泵升压后经三台高压加热器进入锅炉省煤器,构成热力循环。 二、汽轮机本体缸体得常规设计 低压汽缸为三层缸结构,能够节省优质钢材,缩短启动时间。汽机各转子均为无中心孔转子,采用刚性联接,,提高了转子得寿命及启动速度。#1 低压转子得前轴承采用两瓦块可倾瓦轴承,这种轴承不仅有良好得自位性能,而且能承受较大得载荷,运行稳定。低压转子得另外三个轴承为圆筒轴承,能承受更大得负荷。 三、岱海电厂得设备配置及选型 汽轮机有两个双流得低压缸;通流级数为28级。低压汽缸为三层缸结构,能够节省优质钢材,缩短启动时间。汽机各转子均为无中心孔转子,采用刚性联接,提高了转子得寿命及启动速度。低压缸设有四个径向支持轴承。#1 低压缸得前轴承采用两瓦块可倾瓦轴承,这种轴承不仅有良好得自位性能,而且能承受较大得载荷,运行稳定。低压转子得另外三个轴承为圆筒轴承,能承受更大得负荷。 汽轮机低压缸有4级抽汽,分别用于向4 台低压加热器提供加热汽源。N600-16、7/538/538汽轮机采用一次中间再热,其优点就是提

N600---16.7/538/538 600MW亚临界中间再热凝汽式汽轮机本体结构说明书上海汽轮机有限公司

1概述 本机组是由上海汽轮机有限公司与美国西屋公司合作并按照美国西屋公司的技术制 造的600MW亚临界、中间再热式、四缸四排汽、单轴、凝汽式汽轮机。机组型号N600—16.7/538/538,工厂产品号为A157。 1.1 主要技术参数 额定功率 600 主汽门前蒸汽额定压力16.7MPa 主汽门前蒸汽额定温度538℃ 额定转速 3000r/min 额定冷却水温20℃ 额定背压 4.9KPa 额定工况给水温度 274.1℃ 回热级数三高.四低.一除氧 给水泵驱动方式小汽轮机 额定工况蒸汽流量 1801.449t/h 额定工况下净热耗 7862KJ/(KW。h) 1878Kcal/((KW。h) 低压末级叶片高度905mm 小机额定背压6。28 kPa 1。2机组的主要热力工况 1.2.1 汽机在额定进汽参数、额定背压、回热系统正常投运时能发出额定功率600MW。此为本机组额定工况,其保证热耗为7862kJ/(kW.h)。 1.2.2 本机组在夏季运行,背压为11.8kPa(0.12ata),并有3%的补水时可发出额定功率为600MW。机组允许运行的最高背压为18.6kPa(0.19ata), 1.2.3 当机组进汽量为夏季工况流量时,进汽压力为额定压力,背压为额定值,回热系统正常投运。补给水率为零时,机组能连续运行并发出最大功率,此时称最大连续功率工况,即TMCR工况,机组出力为634MW。 1.2.4 机组高加切除时,允许发出额定功率。 1.2.5 按用户要求,本机组允许在第二段,第四段有适量抽汽。 1.3 机组的通流部分设计 1.3.1 本机组整个通流部分共58级叶片,其中高压缸I+11级,中压缸2X 9级,低压 缸4X7级。 1.3.2 调节级动叶片为三联体叶片,低压缸末两级动叶片为调频叶片,其余叶片均为不调频叶片。 1.3.3 调节级喷嘴及动叶采用最新的2193E、2175型线,并在喷嘴外壁采取子午面 型线通道。 1.3.4 高、中压缸及低压前四级叶片全部采用根据可控涡原理设计的新叶型。··1.3.5 中压缸及低压前四级动叶为自带围带结构,并采用高强度的P型叶根。 1.3.6 低压次末级静动叶为最新设计,末级 动叶采用新设计的905mm叶片。 1。 4 计算中热力系统的有关参数 1.4.1 管道压损

第一篇汽轮机本体结构及运行 第一章汽轮机本体结构 第一节本体结构概述 我公司300MW机组汽轮机是上海汽轮机有限公司生产的引进型、亚临界、一次中间再热、单轴、双缸双排汽、高、中压合缸、抽汽凝汽式汽轮机。 该汽轮机本体由转动和静止两大部分构成。转动部分包括动叶栅、叶轮、主轴、联轴器及紧固件,静止部分包括汽缸、喷嘴室、隔板套(静叶持环)、汽封、轴承、轴承座、滑销系统机座及有关紧固件。 本机通流部分由高、中、低三部分组成,高压汽缸内有一个部分进汽调节的冲动级和11个反动式压力级,中压汽缸内有9个反动式压力级,低压部分分为两分流式,每一分流由7个反动式压力级组成,全机共35级。高压蒸汽经主汽阀、调节汽阀,然后由高压上缸三个和下缸三个进汽套管连接到高压缸的喷嘴室,蒸汽在高压缸内做完功,通过高压外下缸的一个排汽口流到锅炉再热器,从再热器通过两个再热主汽阀、调节汽阀从中压缸下部进入中压缸的进汽室,蒸汽流经中压叶片,通过连通管到低压缸,再由低压叶片通道的中央,分别流向两端的排汽口。 本机高、中、低压缸均设有抽汽口,共有8级,抽汽口的分布见下表。对本机的各动、静部件,将在本章中分别介绍。 抽汽号级后抽汽抽汽口数抽汽口尺寸(mm)1(高压缸)71φ219×197 2(高压缸)111φ219×207 3(中压缸)161φ327×306 4(中压缸)201φ511×489 5(低压缸)221φ510×490 6(低压缸)241φ510×490 7(低压缸)252φ510×490 8(低压缸)264φ510×490

第二节技术规范及主要性能 一、技术规范 型号:C300-16.67/0.8/538/538 型式:亚临界,一次中间再热,单轴,双缸双排汽,高、中压合缸,抽汽凝汽式 额定功率:300MW 额定转速:3000r/min 额定蒸汽流量:907t/h 主蒸汽额定压力:16.67Mpa 主蒸汽额定温度:538℃ 再热蒸汽额定压力: 3.137Mpa 再热蒸汽额定温度:538℃ 额定排汽压力:0.00539Mpa 额定给水温度:273℃ 额定冷却水温度:20℃ 回热级数:3级高压加热+1级除氧加热+4级低压加热 给水泵驱动方式:小汽轮机驱动 低压末级叶片长:905mm 净热耗率:7892kj/kw.h(额定工况下) 临界转速:高中压转子一阶:1732r/min;二阶:>4000r/min 低压转子一阶:1583r/min;二阶:>4000r/min 振动值:工作转速下轴颈振动值≤0.075mm; 过临界时轴颈振动最大允许值0.2mm。 轴振:正常:0.076mm,报警:0.125mm,脱扣:0.25mm。 二、主要性能 1、厂用抽汽量四段为82t/h,五段为35t/h。 2、额定功率工况:汽轮机主汽门前压力、温度、再热汽门前温度和汽机背压均为额定值,回热系统正常投运,补给水率为零,发电机效率为98.7%时,发电机出线端发出额定功率的工况,为本机组的额定功率工况,也是本机组的保证工况。 3、夏季工况:汽轮机背压为0.0118MPa、主汽门、再热汽门前蒸汽参数为额定值,回