冷轧机设备介绍沈伟 2007.2.1 提纲轧制基本概念核心控制对象和控制点厚度控制及测厚仪板形控制与板形仪对中控制冷轧机设备组成 轧制基本概念(一)轧制---轧辊与轧件相互作用时轧件被摩擦力拉入旋转的轧辊间受到压缩发生塑性变形的过程.道次---轧件从进入轧辊到离开轧辊承受一次压缩塑性变形称为 个轧制道次性变形称为一个轧制道次.变形区---轧制时金属在轧辊间产生塑性变形的区域.前滑---轧件的出口速度大于轧辊圆周速度的现象称为前滑.后滑---轧件的入口速度小于轧辊圆周速度的现象称为后滑. 轧制基本概念(二)热轧---再结晶温度以上的轧制过程.冷轧---再结晶温度以下的轧制过程. 再结晶温度以下的轧制过程铸轧---连续铸造连续轧制过程。 热轧优点1.显著降低能耗跟冷轧比较。2.改善加工工艺性能。热轧能把低塑性铸2 改善加工工艺性能 热轧能把低塑性铸态组织转变成较高塑性的变形组织。破碎粗大晶粒,减少或消除铸造缺陷。3.可采用大铸锭,大压下率轧制。提高了生产率。 冷轧优点1.产品的组织与性能均匀,有良好的机械性能和再加工性能。2.产品尺寸精度高,表面质量和板形好。2 产品尺寸精度高 表面质量和板形好3.通过控制加工率或配合热处理,可获得各种状态的产品。4.能生产比热轧、铸轧更薄的产品。 铸轧优点1.不需要铸锭锯切,铣面,加热等工序,缩短了生产工艺流程。2.节省能耗(比热轧节能30-50)3.成品率高。几何损失和工艺废品少。4.设备简单,占地面积小,投资小。 轧机的刚度轧机的刚度---轧机抵抗轧制压力引起弹性变形的能力又称轧机模数.轧机刚度不是轧机固有的常数它是随轧件宽度和轧制速度影响轴承油膜厚度等变化而改变制速度影响轴承油膜厚度等变化而改变.自然刚度---轧机本身抵抗弹性变形能力的刚度.可调刚度---轧制过程中因轧制压力波动引起辊缝变化进行不同程度的补偿称为可调刚度. 轧机刚度的改善轧机的刚度越大消除纵向厚度偏差的能力越强. 法方法改善轧辊和机架材质改进其结构和尺寸.采用液压压下实现板厚自动控制.采用预应力轧制. 轧制硬化随着轧制进行轧件不断被压薄而且不断产生加工硬化此时轧件塑性变形所需施加外力需不断增加.达到定程度时轧件发生塑性变形不断增加达到一定程度时轧件发生塑性变形所需的单位压力超过轧辊发生弹性压扁所需的单位压力.结果只发生轧辊弹性压扁而轧件不发生塑性变形. 最小可轧厚度h3.58DfK-q/EaD 斯通公式h:最小可轧厚度 轧辊直径D:轧辊直径f:摩擦系数K:轧件变形抗力q:前后平均张力E:轧辊弹性模树a:经验系数 a1/2000---1/1000 带材的张力带材的张力是通过开卷,卷取机与轧辊入口,出口带材速度差建立起来的,因速度差使带材被拉紧,产生弹性拉伸变形,建立了张力。张力达到稳定值后,速度差消除。张力达到稳定值后 速度差消除前张力---卷取机与轧辊出口带材间的张力。后张力---开卷机与轧辊入口带材间的张力 张力的作用1.使变形抗力减小,降低单位压力,减小电机负荷。前张力使轧制力矩减小,后张力使轧制力矩增大。2.控制带材厚度增大张力,使轧辊弹性压扁和轧机弹跳减小,轧件被进一步压薄。3.控制板形张力影响轧辊的弹性弯曲,从而改变辊缝形状。张力促使金属沿横向延伸均匀,获得良好板形。4.防止带材跑偏,保证轧制稳定。核心(一)厚度控制系统

1200六辊可逆冷轧机电气自动化系统控制方案

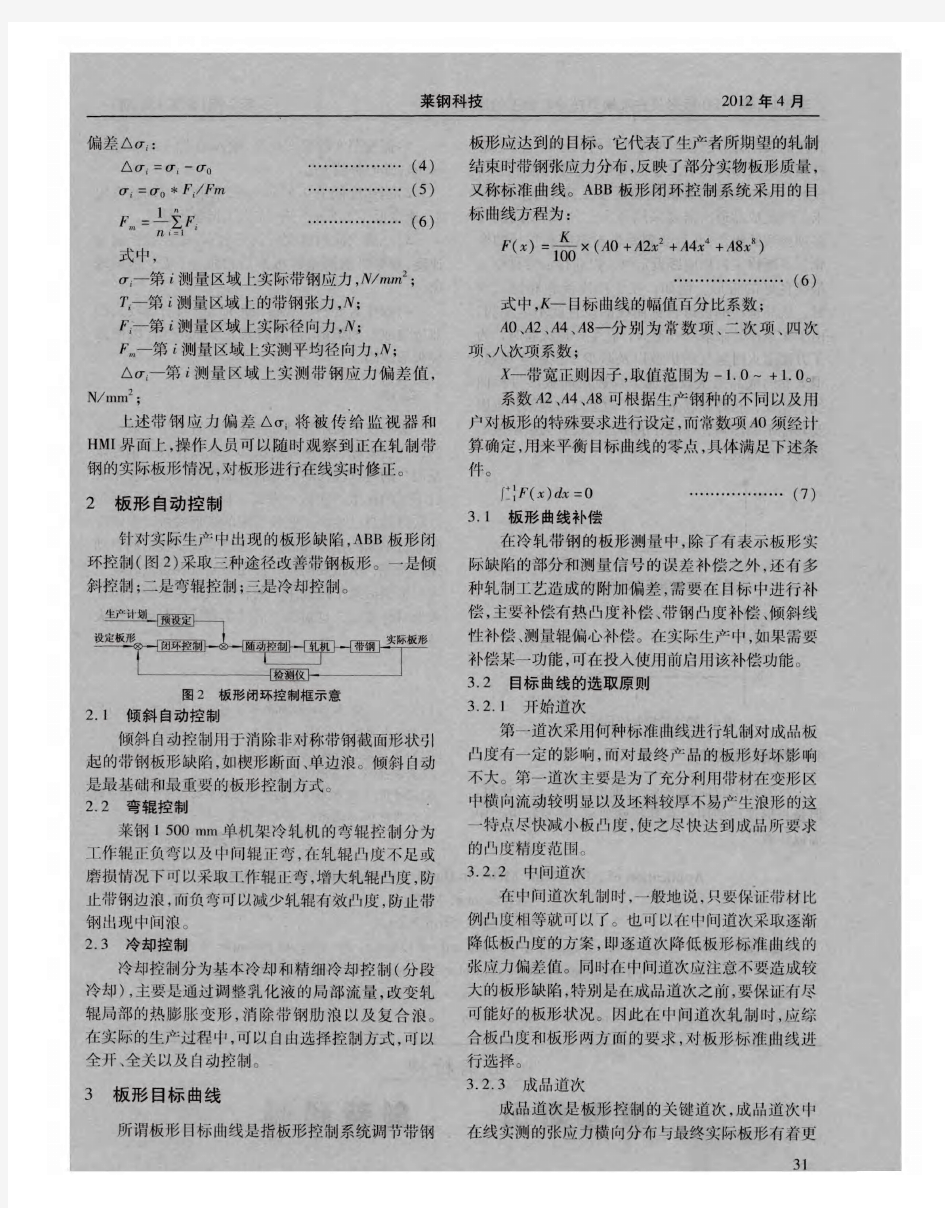

1概述 根据《1200六辊可逆冷轧机技术规格电气招标书》所提供的工艺设备和技术要求,并参考了同类型的单机架六辊可逆冷轧机的工艺技术,编写了本电气传动及基础自动化控制的技术方案。 2 供电 2.1 电气设备运行条件 1)电气设备运行环境要求 环境温度 现场:0~40?C 电气室:10~35?C 操作室:25±5?C 空气湿度:相对湿度≤95%且无凝露; 污染等级:III级,无火灾爆炸危险、无导电性尘埃、不腐蚀金属物及不破坏绝缘介质的环境。 2)电气设备运输及储存环境要求 环境温度-20~65?C ; 空气湿度及污染等级要求与运行时相同。 3)电气设备使用的电压等级及技术条件 本机组所使用电气设备电压等级符合我国国家标准,主要用电设备的电压等级为: ◆供电电压及频率:10±5%kV,50±1Hz ◆低压供电电压:AC380/220V ◆交流电动机电压:AC380V ◆直流电动机电压:DC440~660V ◆电磁阀:DC24V

◆电磁抱闸:AC220V ◆控制电压:AC220V,DC24V ◆保护地:接地电阻<4Ω ◆系统地:接地电阻<4Ω 2.2低压供配电 辅传动供电系统 (1)辅传动供电系统单线图见MCC单线图。 (2)MCC设备(见附表) 由于本机组负荷较小,因此不设负荷中心。本机组负荷MCC(即马达控制中心)将采用GGD3柜,包含MCC的受电、馈出回路、UPS 系统、比例、伺服阀控制回路和照明开关柜,开关柜额定短路短时承受能>80kA/s。 额定短路分断能力与电网短路电流相适应,Icu >50kA 根据需要配置必要的电流、电压表计,端子板采用Phoenix端子。 单机架可逆冷轧机组设一套MCC,不同容量不同控制类型的回路至少有一个备用回路。 注①:主传动电动机均配置有空间加热器,这些加热器是在长期停机时防止电机绕组受潮而设置的。由本MCC供电。 注②:为了保证乳化液站的检修供电,需要检修电源或者备用一路供电回路。 (3) UPS电源 为保证控制系统运行的可靠性,机组设置一套容量为10kV A的UPS 电源为机组控制系统(PLC、AGC控制器、HMI设备等)提供可靠稳定电源。电池和逆变器选用进口产品。 容量:10kV A,30min;进线:220V AC

四辊可逆冷轧机传动电控系统设计设计

摘要 轧制是各种变形手段中效率高、产量大、成本低、成型精确的加工方式。而轧机是实现金属轧制过程的设备,泛指完成轧材生产全过程的装备,包括有主要设备﹑辅助设备﹑起重运输设备和附属设备等。从炼钢厂出来的钢坯还仅仅是半成品,必须到轧钢厂去进行热轧与冷轧后,才能成为合格的产品。 论文通过吸收和借鉴校内实训中心的四辊可逆冷轧机的先进设计理念,提出了四辊可逆冷轧机的电控系统设计方案,并总结出了电气调试方案。完成了整个轧机电控系统的硬件方案设计以及相关器件的选型工作。在硬件设计中,提出了PLC+变频器+电机等的闭环控制系统,从而达到变频器控制电机转速的目的。 关键词:轧机电控系统四辊闭环

ABSTRACT Means all kinds of deformation in rolling, high efficiency, large output, low cost, precision molding processing methods. The mill is the equipment of metal rolling process, rolled the whole production process refers to the completion of equipment, including major Equipment, Auxiliary Equipment, lifting and other transport equipment and ancillary equipment. Out from the steel mill is just the semi-finished billets to be to go for hot and cold rolling mills, the products can become qualified. Articles by absorb and learn the four-campus training center roller cold rolling mill of the advanced design concept, put forward a four-high reversing cold rolling mill electrical control system design. Completion of the entire rolling mill electrical control system hardware design and selection of work-related devices. In the hardware design is proposed such as PLC + inverter + motor closed-loop control system, so as to achieve the purpose inverter control motor speed. Keywords:Rolling mill;Electronic Control System;Four roller;Closed loop

650全液压四辊可逆轧机技术协议1 设备主要工艺参数 1.1 原料:经酸洗后的热轧卷板、热轧中宽带钢 材质:优质碳素钢、低合金钢 厚度:δ≤4.5 mm 最大强度极限:бb=610 N/mm2 最大屈服极限:бs=360 N/ mm2 宽度:≤650 mm 卷径:Φ508/Φ900~Φ1650 mm 最大卷重:8 T 1.2 成品 成品厚度:≥0.2 mm 带钢宽度:≤520 mm 卷径:Φ508/Φ900~Φ1650 mm 最大卷重:8T 成品厚度公差:0.01~0.02 mm(去掉头尾各8米) 1.3 主要技术参数: 最大轧制力:5000 KN 最大轧制力矩:35 KN . M 最大轧制速度:8 m/s 穿带速度:0.3 m/s 开卷最高速度:3.3 m/s 卷取最高速度:8.2 m/s 卷取张力:0~60 KN 工作辊规格:Φ220/Φ190×650 mm 支撑辊规格:Φ650/Φ680×600 mm 开卷机卷筒直径:Φ480~Φ520 mm 卷取机卷筒直径:Φ488~Φ508 mm

轧制线标高:+1000 mm 最大弯辊力:400 KN 冷却液类型:乳化液 工艺润滑系统流量:1000 L/min 稀油润滑系统流量:250 L/min 稀油润滑系统压力:0.4 Mpa 稀油润滑系统介质:中负荷No20 机组进料方向: 液压系统压力:压下、弯辊液压系统:3~25Mpa 一般液压系统:0~10Mpa 设备总重量:约140 T 传动方式:工作辊传动 年产量: 传动电机: 主机电机Z560-2A 440V 600KW n=600~1400rpm 1台 卷取电机Z4-355-11 440V 180KW n=500~1500rpm 2台 开卷电机Z4-250-41 440V 75 KW n=500~1500rpm 1台 2 设备组成 2.1 机械设备 2.1.1 开卷机1台 悬臂机构,由传动装置和卷筒组成,传动装置为二级减速箱,卷筒为四棱锥结构,主要参数为: 卷筒工作直径:Φ500 mm 卷筒涨缩范围:Φ452~Φ544 mm 开卷速度:≤3.3 m/s 开卷张力:4~30 KN 对中移动范围:±50 mm 对中横移缸:缸径Φ125 mm,

冷轧产品板型控制技术浅析 文中就冷轧产品板型控制技术,分析了影响带钢板型的主要因素,提出了冷轧板型控制的主要方法,并对轧制过程中板型控制进行了讨论。 关健词:冷轧;板型控制 板型是冷轧产品质量的重要评价指标。近年来,用户对产品不断提出新的要求,饱和的钢材市场更加促使了各大钢厂对产品质量的重视。在冷轧板生产过程中,板型控制是提高和稳定产品质量的重要途径,是带钢平直度、凸度等指标的决定性因素。 1 影响板型的主要因素 1.1 原材料 来料为热轧卷,其主要缺陷多为带钢边部波浪和镰刀弯。无论是边浪还是镰刀弯,经过冷轧工艺成型后,均会影响后续产品质量。 1.2 轧制壓下量 压下量的均匀程度直接影响到带钢经轧制后沿纵向延伸量的均匀程度,若带钢中部压下量高于两边部,就会在产品中部生成鼓浪,当两边部压下量高于中部时,又会在带钢两边部产生边浪。 1.3 轧辊变形量 在较高的轧制力作用下,轧辊会产生径向弹性变形,同时由于轧制过程产生的摩擦热和变形热,使得轧辊产生热变形,这两种变形量均会使得辊缝不匀,造成产品横向厚度分成不匀。此外,轧辊本身质量问题(如辊面压痕、软点等)、轧辊磨损不匀等也会影响产品板型。 1.4 压扁量与金属横流动因素 在轧制过程中,带钢两边部金属比中部更容易产生横向流动,使轧辊与边部带钢压扁量及带钢边部轧制力明显减小,增加了两边部的减薄量。因此,部分带钢的边部厚度会实然变薄,即边部减薄现象。为保产品质量,这种现象会使得切边量增加,成才率降低。 2 板型控制的主要方法 之前,人们只重视冷轧产品板型在冷轧过程中的控制,主要包括轧制过程中轧辊磨损、设备的弹性变形、轧辊的轴向位移、乳化液辅助轧制效果、热凸度等

国产铝板带冷轧机的技术进步及未来发展 [发布时间:20070928] [来源: 360.co m/2007/09/[1**********].sh tml 中国科学技术信息研究所加工整理] 据慧聪机床网2007年9月28日报道20多年来, 我国国民经济的高速发展带动了国内铝加工业的快速发展, 也促进了国内铝板带箔轧制技术的不断进步。目前国内的铝板带箔轧制生产企业正进入一个重整状态, 大量的投资用于更新技术和设备。除大、中型铝轧制企业引进先进的国外铝加工设备外, 更多的中、小型铝轧制企业购买的是国产设备, 从而大大刺激和促进了我国铝加工设备的自主设计和研制, 也不同程度地促进了国产铝轧制设备的技术进步。 一、近年国产铝板带冷轧机生产情况 截至2004年底, 中国拥有现代化四辊及六辊冷轧机108台, 生产能力2100kt/a,二辊冷轧机约300台, 生产能力450kt/a,总计冷轧板带生产能力2550kt/a;截至2005年底, 引进轧机的生产能力为1000kt/a,中国四辊轧机的生产能力为2120kt/a,二辊轧机的生产能力为380kt/a,总计冷轧板带生产能力3500kt/a。有自制的辊宽≥800mm的四辊铝板带冷轧机约150台, 其中1400mm 级的达65台, 占总数的43%;2006年全国投

产的冷轧机26台, 形成板带生产能力725kt/a,是投产能力最多的一年。另外,2006年在建的冷连轧生产线有2 条, 四辊及六辊单机架不可逆式冷轧机13台, 总生产能力1750kt/a。 我国从1984年开始对引进的现代化铝板带冷轧机进行系统消化吸收和国产化, 从1984年到2006年, 洛阳有色金属加工设计研究院为国产铝板带冷轧机的生产代表单位, 引领了这一阶段的国产化发展进程; 从2002年至目前, 以上海捷如重工机电设备有限责任公司为代表的民营企业, 加入了铝板带冷轧机的国产化进程, 进一步加速了国产铝板带冷轧机的技术进步。目前, 我国自行设计和制造的铝板带冷轧机在低速、窄规格方面已经接近或达到国际铝冷轧机的专有技术水平。伴随着市场需求的不断增长和变化, 国产铝板带冷轧机正在满足市场多样化要求, 逐步向高精度化、宽幅化、高速化以及高水平和连续轧制的方向发展。 在满足国内生产的同时, 我国自行设计和制造的铝板带冷轧机于2002年起开始陆续向国外出口, 如涿神有色金属加工专用设备有限公司的 Φ380/960×1800mm铝冷轧机首次于2002年底出口泰 国; 中色科技股份公司向印度出口的一台 Φ380/960×1750mm四辊不可逆式冷轧机; 上海捷如重工机电设备有限公

第一章总的设计概述 1.1 设计目的 运动控制系统是自动化专业的主干专业课,具有很强的系统性、实践性和工程背景,运动控制系统课程设计的目的在于培养学生综合运用运动控制系统的知识和理论分析个解决运动控制系统设计问题,使学生建立正确的设计思想,掌握工程设计的一般程序、规范和方法,提高学生调查研究、查阅文献及正确使用技术资料、标准、手册等工具书的能力,理解分析、制定设计方案的能力,设计计算和绘图能力,实验研究及系统调试能力,编写设计说明书的能力。 1.2 设计内容 (1)根据工艺要求,论证、分析、设计主电路和控制电路方案,绘出该系统的原理图。 (2)设计组成该系统的各单元,分析说明。 (3)选择主电路的主要设备,计算其参数(含整流变压器的容量S,电抗器的电感量L,晶闸管的电流、电压定额,快熔的容量等),并说明保护元件的作用(必须有电流和电压保护)。 (4)设计电流环和转速环(或张力环),确定ASR和ACR(或张力调节器ZL)的结构,并计算其参数。 (5)结合实验,论述该系统设计的正确性。 1.3 课题设计要求 四辊可逆冷轧机的卷宗取机直流调速系统设计 (1)生产工艺和机械性能 四辊可逆冷轧机是供冷轧紫铜及其合金成卷带材之用,为提高其生产效率,冷轧机要往、返轧制其金属材料。直到达到要求的厚度时才停止。因为要求冷轧机左右两边的两台卷取机在从左往右的正向轧制过程中,左边一台卷取机用,其

工作在发电机状态,右边一台卷取机作卷取机用,工作在电动状态。若逆向轧制(从左往右轧制),右边卷取机作开卷机,工作在发电机状态,左边卷取机则作卷取机用,工作在电动状态。 两台卷取机的电动机参数完全一样,机械参数如下: 带卷内径(卷筒直径):500mm 带卷外径:680~1100mm 带卷最大重量:2000kg 带卷最大张力:2000kg 卷取机传动比:i=1.87 图一 设备结构简图 (2)设计要求 1、两台卷取机控制原理完全一样,仅设计其中一台; 2、技术指标:稳态无静差,电流超调量% 5≤σi ,空载启动至额定转速 时的转速超调量% 10≤σ n 能实现快速制动。 (3)直流电动机参数: 150n P k w =、 230n U V =、 165n I A =、 1400m in n n r =、 0.08a R =Ω 电枢回路电阻0.18R =Ω 、电流过载倍数 2.5λ=、2 2 121.5.G D N M =。

前言 直流电机在现代工业中是一种很重要的电机.它可以作电动机使用,也可以作发电机使用,此外还有其它特殊的用途。 直流电动机具有良好的起、制动性能,宜于在大范围内平滑调速,在许多需要调速或快速正反向的电力拖动领域中得到了广泛的应用。近年来,在电力电子变换器中以晶闸管为主的可控器件已经基本被功率开关器件所取代,因而变换技术也由相位控制转变成脉宽调制(PWM);交流可调拖动系统正逐步取代直流拖动系统。然而,直流拖动控制毕竟在理论上和实践上都比较成熟,而且我国早期的许多工业生产机械都是采用直流拖动控制系统,所以它在工业生产中还占有相当大的比重,短时间内不可能完全被交流拖动系统所取代。 从生产机械要求控制的物理量来看,电力拖动自动控制系统有调速系统、位置随动系统(伺服系统)、张力控制系统、多电机同步控制系统等多种类型,各种系统往往都是通过控制转速来实现的,因此调速系统是最基本的电力拖动控制系统。 调速系统按照不同的标准又可分为不同的控制系统。但是,从一定角度上来说,可以把调速系统笼统的分为开环调速系统和闭环调速系统。开环调速系统结构简单、容易实现、维护方便,但是它的静态和动态性能往往不能满足生产和控制要求。而闭环控制系统可以很好的解决这些问题,因此在实际生产中得到了广泛的应用。其中,转速、电流双闭环控制直流系统是性能最好、应用最广的直流调速系统。 本文为直流调速系统的设计,包括系统设计方案选择,各单元的组成,元件的参数与选择等内容!通过本系统的设计,了解运动控制在工业上的应用!

目录 前言 0 第一章设计的介绍 (3) 1.1 设计目的 (3) 1.2 设计内容 (3) 1.3 设计题目 (3) 1.3.1 生产工艺和机械性能 (3) 1.3.2 设计要求 (4) 1.3.3 直流电动机参数 (4) 第二章四辊可逆冷轧机的介绍 (5) 第三章系统各模块及其电路设计 (6) 3.1 主回路设计 (6) 3.2 控制回路设计 (6) 3.2.1 给定单元 (8) 3.2.2 转速调节器 (8) 3.2.4 反号器 (12) 3.2.5 触发电路 (12) 3.2.6 逻辑控制单元 (13) 3.2.7 零转矩检测单元和零电流检测单元 (14) 3.2.8 零封锁环节 (15) 3.2.9 电流反馈与过流保护 (16) 第四章系统参数设计与计算 (18) 4.1 整流变压器的选择 (18) 4.2 晶闸管的选择 (18) 4.3 晶闸管保护措施 (19) 4.4 电流互感器的选择 (19) 4.5 平波电抗器的计算 (20) 第五章双闭环的动态设计和校验 (22) 5.1 静特性分析和计算 (22) 5.2 系统动态结构参数设计 (22) 5.2.1 电流调节器的设计和校验 (23) 5.2.2 转速调节器的设计和校验 (25) 第六章系统调试和校正 (27) 6.1 系统各功能模块性能的调试与测试 (27) 6.1.1 系统的相位整定 (27) 6.1.2 触发器的整定 (27) 6.1.3 系统的开环运行及特性测试 (28) 6.1.4 速度反馈特性的测试 (29) 6.1.5 调节器的调试 (30) 6.1.6 电流调节器ACR的调试 (30) 6.1.7 反相器AR的调试 (30) 6.2 系统整体功能测试 (30)

负荷平衡控制在1200mm四辊可逆式冷轧机中的应用 文章介紹了负荷平衡控制在1200mm四辊可逆式冷轧机中的应用,避免了上辊和下辊之间由于负荷不平衡出现的电机过载、以至于功率组件损坏的情况,使得上辊和下辊的运行速度得到最佳匹配,对消除钛及钛合金板材在轧制过程中出现的上翘及下扣等不良板形问题取得良好效果。 标签:四辊可逆冷轧机;负荷平衡;直流调速系统;钛及钛合金板材;板形前言 我厂于上世纪六十年代中期引进的日本设备1200mm四辊可逆式冷轧机,已运行了近半个世纪,在生产过程中,经常出现上辊和下辊之间负荷分配不均、造成电机负荷剧烈波动及过载的情况,并且在钛及钛合金板材轧制过程中频频出现上翘和下扣之类的板形问题,制约了产品质量的提高,大大降低了生产效率以及成品率,也影响了该机组潜力的发挥,不能满足产品质量和精度日益提高的市场需求,直接影响了该机组的经济效益。 分析影响钛板上翘和下扣的原因,主要有两点:上下辊的传动系统动态特性和上下辊的辊径。所以,要改善和消除不良板型,大步提高生产效率及成品率,关键要从电气传动系统入手。该轧机传动系统采用的是旋转变流机组,不仅能耗大效率低,而且电气控制系统操作条件比较多,设备维护工作量比较大,系统可靠性也相对较低。运行了近半个世纪,元器件的老化造成系统故障频繁,调速性能变差,精度降低。因此对其电气控制系统进行了技术改造升级。 1 系统构成 该轧机是由两台1500kW直流电动机分别驱动上辊和下辊。在改造方案中,采用了SIEMENS数字式直流调速装置代替旋转变流机组,分别用两套独立的直流调速装置作为其原有的直流电动机的传动控制。为了改善和消除上翘和下扣之类的不良钛板板形,需保证上下辊电机出力平衡,使上下辊的速度得到最佳匹配,因此在两台驱动装置间引入了负荷平衡控制。 2 负荷平衡控制 2.1 负荷平衡的分类 两台电机组成的传动系统中的负荷平衡控制,一般有两种方法实现:一类由一套转速调节器为两套电机控制系统公用,该转速调节器的输出作为两套转矩控制环转矩的共同给定。此类负荷平衡控制系统响应快,动态平衡效果比较好,但是有可能会产生扭振,即两台电机负荷有可能会来回波动,可能会出现电流激磁震荡,甚至严重时引起系统过流跳闸。此种方法适用于两台电机之间通过“刚性”联系的情况,比如两台电机的串轴控制系统。第二类负荷平衡控制是两套电机传

太原科技大学 毕业设计(论文)设计(论文)题目:四辊可逆式冷轧机的辊系设计 姓名 学院(系) 专业 _ 年级 _08级 指导教师 2011年 6月10日

太原科技大学毕业设计(论文)任务书 学院(直属系):时间:2011 年 6 月10 日 说明:一式两份,一份装订入学生毕业设计(论文)内,一份交学院(直属系)。

目录 摘要................................................................... II A BSTRACT................................................................... III 第1章绪论. (1) 1.1冷轧机的发展概况 (1) 1.2四辊可逆式冷轧机的发展 (1) 1.3冷轧带钢生产发展与新技术 (2) 1.3.1冷轧带钢生产技术设备的发展 (2) 1.3.2冷轧窄带钢轧机的技术特点 (3) 第2章轧辊 (5) 2.1冷轧轧辊的组成 (5) 2.2轧辊材质的选择 (5) 2.3辊系尺寸的确定 (6) 2.4轧辊力能参数计算 (7) 2.4.1基本参数 (7) 2.4.2艾克隆德方法计算轧制时的平均单位压力 (8) 2.4.3轧辊传动力矩 (11) 2.5轧辊的强度校核 (12) 第3章轧辊轴承 (16) 3.1轴承的选择 (16) 3.2轴承寿命计算 (16) 3.3轧辊轴承润滑 (17) 参考文献 (18) 致谢 (19) 附录1英文原稿 (20) 附录2英文翻译 (24)

四辊可逆式冷轧机的辊系设计 摘要 这篇文章主要讲述了冷轧机生产与发展概述,通过运用已知参数,如钢板的厚度、宽度、轧制速度和压下速度等,对工作辊、支撑辊及相关尺寸进行了计算和校核,然后选择合适的轧辊材质和轴承,并对轴承寿命进行计算和校核。 四辊可逆式冷轧机,衔接连铸后的技术工艺,减少工艺,可实现往返可逆轧制。四辊轧机还能提供较大的轧制压力,提高软件的可轧硬度范围,实现产品规格多样化。 关键词:四辊可逆式;冷连轧;工作辊

板形控制技术发展 板形控制技术在不同的发展阶段,各国先后开发出了许多先进的控制手段和相关的轧机形式。其中具有重要意义的控制技术和先进轧机小结如下: (1) 垂直平面(VP)工作辊弯辊系统 垂直平面(Vertical Panel)弯辊系统是最早的轧机控制带材板形的重要而有效的手段之一,包括单缸工作辊正弯,双缸工作辊正弯,单缸工作辊负弯,以及支撑辊正弯。到目前为止,垂直平面弯辊系统仍然是板形调整的重要技术之一。广泛应用于各类轧机中[21]。 (2) 连续可变凸度(CVC)系统 基于连续可变凸度(Continuously Variable Crown)系统的CVC轧机主要是由两个可移动的瓶形辊身组成。瓶形辊的辊径差和普通辊的凸度值大小相似,安装相反,互补成对称辊缝,辊缝略微呈S形。通过特殊S形工作辊的轴向窜动,来达到连续变化空辊缝正、负凸度(等效于工作辊正、负凸度)的目的。缺点是辊型复杂,磨削精度高而且困难,辊型互换性差,辊耗增加,轧辊接触压力大。在一个轧制单位过程中,如工作辊出现较大的磨损和变形,则将影响其调控性能偏离设定的要求,并且由于工作辊与支撑辊之间接触压力的分布呈S形,使磨损后的支撑辊也成S形,如不及时换辊,将影响其设定的调控性能,为此,CVC支撑辊需采用较短的换辊周期[22]。但由于CVC轧机控制板凸度的能力极强,操作方便且易改造,所以发展较快,世界各国普遍采用。我国宝钢在2050热连轧精轧机组七个机架上均采用了此项技术[23]。 (3) HC控制轧机 HC(High Crown)轧机是为了克服阶梯支撑辊不能随板宽变化而改变其支撑辊与工作辊接触长度的缺点以及提高工作辊弯辊效果而开发的。HC轧机是中间辊横移的六辊轧机,通过中间辊的相反方向横移来改变中间辊与工作辊的接触长度,以适应其板宽的变化。HC轧机具有工作辊直径小、板形控制稳定、改善边部减薄、同宽度轧制数量多以及可实现自由程序轧制的优点。但HC轧机也具有结构复杂、机架高、设备投资大、轧辊易剥离、操作维修难的缺点。尽管这样,HC轧机仍旧属于高精度板形,板凸度控制的轧机,不失为具有划时代意义的新型轧机。所以HC轧机发展迅速,世界各国均广泛采用。我国也研制成功了HC冷轧机[23]。

VC轧机板形控制技术的发展 本文详细阐述了VC轧机的结构原理和设计特点,并分析了该轧辊系统板形控制的基本原理。 标签:VC轧机结构特点板形控制 随着国内外冶金工业的发展,在我国的板带材生产中已经广泛应用四辊板带轧机,为了最大限度地提高轧制成材率,一方面采用合理的轧制工艺,通过将轧机工作辊、支承辊与原始磨削辊型进行配合;另一方面轧机还应具备一定的辊型调整手段。由于工作辊面所形成的有载辊缝形状决定了实际轧件的截面形状,而这又受到轧制时轧制力、轧辊配置、弯辊力等因素的影響和制约。因此,在板带轧制中如何根据产品的平直度原则进行四辊板带轧机的辊型的辊型设计及辊型调整越发重要。 1 冷轧板形缺陷与控制 所谓板形,就是轧制后带材所产生的波浪和瓢曲。实际上就是指板带材的翘曲程度。由于各种因素的影响,带材在辊缝中的纵向延伸方向往往是不均匀的。通过对板形进行检测进而实现板形自动控制,只有连续不断地、准确地将板形状况及时地反馈给控制系统,板形控制系统才能以此为依据向执行机构发出正确的调节指令,实现板形闭环自动控制。 2 控制板形问题的基本方法 2.1 HC轧机 在普通四辊冷轧机的基础上对HC轧机进行处理,通过在工作辊和支承辊之间设置可以进行轴向移动的中间辊,采用更小的直径的工作辊。主要特点是:①中间辊的位置可根据板宽调整,可以减小工作辊的弯曲挠度和工作辊与支撑辊的弹性压扁,因此可以显著地减小带钢边缘减薄现象;②中间辊的轴向移动在一定程度上减小了工作辊与支承辊的有害接触区,使有害接触区不再阻碍液压弯辊,液压弯辊的板形控制功能得到明显改善;③采用了较小的工作辊直径,减小了轧制力和轧制力矩。 2.2 CVC轧机 CVC轧制采用S型轧辊,上下轧辊的辊型相反布置,调节轧辊的轴向位置可以获得不同的辊缝形状,以满足轧制带钢的板凸度和板形要求。CVC轧机的特点主要表现在:①多组原始辊型不同的轧辊可以通过一组S型曲线轧辊进行代替,在一定程度上减少了轧辊的备用数量;②通过调整无级辊缝进而适应不同产品规格的变化;③辊缝调节范围大。

板形控制作业实现板形控制的主要方法及原理 李艳威机电研一班s2*******

实现板形控制的主要方法及原理 李艳威1, (1. 太原科技大学研1201班太原) 摘要:介绍了六种类型的实现板形控制方法,包括热轧过程中对板形的控制;采用液压AGC系统控制板厚及板形;通过轧辊有载辊缝的控制,进行板形控制;通过选择机型实现板形控制;采用板形控制新技术以及控制策略和控制系统的结构对板形控制的影响。每个类型的方法中列举了具体实现的技术,并简要介绍了该技术的基本原理。 关键词:板形控制方法原理 The Method of Achieving Plate-shaped Control and Principle LI Yanwei1 (1. Taiyuan University Of Science And Technology,The graduate class of 1201,Taiyuan) Abstract:Introduced six types of shape control method , Including the plate-shaped control in the hot rolling process;Adopt Hydraulic AGC System to control the shape of plate;Through the roll-load roll gap control the shape of plate;By selecting models to achieve plate-shaped control;Adopt new technologies plate-shaped control. Listed for each type of method to achieve technical, and briefly describes the basic principles of the technology. Keyword: plate-shaped control method principles 0 前言 为了说明金属纵向变形不均的程度,引入了板形(Shape)这个概念。板形是板带的重要指标,包括板带的平直度、横截面凸度(板凸度)、边部减薄三项内容。直观说来,所谓板形是指板材的翘曲程度;就其实质而言,是指带钢内部残余应力的分布。作为带材重要的质量指标之一,板形已越来越受到生产厂商与用户的重视,其好坏直接影响到带材对市场的占有率。下面介绍几种常见的板形控制技术及其简单原理。 热轧过程中带钢的板形及带钢性能在 宽度方向上和轧制方向上的控制、酸洗的拉矫过程、冷轧过程的板形控制、连续退火时温度和张力的控制、乎整机的板形控制及涂层前的拉矫等构成了一个全过程的复杂的 冷轧板形控制系统.在这个系统中,前一个工序的出口板形影响后一个工序的板形.所以,带钢的最终板形不可能单独由系统中的某一个工序或某一设备所决定,而由整个系统决定。 1 热轧过程中对板形的控制 热轧过程中,根据钢种不同,设定热轧目标终轧温度.必要时还要提高钢坯的出炉温度,确保热轧带钢的边部终轧温度控制晶粒均匀成长,尽量消除硬度沟的影响,为冷轧提供较为合适的板形.尤其是热轧后部设立平整机,通过在热状态下,平整机的拉伸矫平,消化板形缺陷。 2 采用液压AGC系统 为了实现轧件的自动测厚控制(简称AGC),使得纵向板形得以实现平直度,在现代板带轧机上一般装有液压压下装置.采用液压压下的自动厚度控制系统,通常称为液压AGC.AGC系统包括:(1)测厚部分,

铝板带冷轧辊的磨削是一项难度较大,对磨床性能和磨工操作水平要求都很高的工作。目前,国内市场上委托磨削一对冷轧辊费用在5000元左右,一般的磨削成功率不会高于70%。 一对合格的冷轧辊除了要满足粗糙度、圆度、圆柱度、直径公差、凸度等技术要求外,还必须无明显表面缺陷。对于前几项技术要求的控制相对较容易,而表面缺陷的控制难度很大[1-2]。 1 我公司M84100B磨床的基本参数和目前的性能 1.1 M84100B磨床的基本参数 最大磨削直径,1000 mm;最小磨削直径(新砂轮)120 mm,(旧砂轮)350 mm;工件最大旋径,1250 mm;中心高,630 mm;顶尖距,5000 mm;最大磨削长度,5000 mm;工件最大质量,20t;工件转速范围,5 r/min—50r/min;砂轮转速范围,600 r/min—1200r/min;中凸量及中凹量范围(在半径上),0.01 mm—1 mm;砂轮最大规格(新砂轮),750 mmX75 mmX305 mm;砂轮最小规格(旧砂轮),500 mmX75 mmX305 mm;砂轮横向进给量:①自动进给-调整手把每格刻度值,0.005 mm;②手动粗进给手轮每转,0.5 mm;③手动粗进给手轮每格刻度值,0.01 mm;④手动微进给手轮每转,0.002 mm—0.012 mm。 1.2 我公司M84100B磨床的性能 我们在近50对冷轧辊的磨削试验过程中逐渐发现了磨床的一些缺陷,并及时在砂轮磨削、对刀、拖板浮起量调整、工艺选择等方面采取措施,来弥补各种缺陷所带来的影响。

(1) 砂轮轴及静压轴承。这台磨床在使用中,发生过两次轧辊与砂轮碰撞的事故,还有三次因为进刀量过大,发生砂轮崩碎的事故。经检查和分析研究发现这台磨床的砂轮轴是弯曲的;静压轴承回油管无油液回流,静压轴承的工作状态不太正常。 (2) 振动。将一千分表固定在砂轮架导轨上,测量头顶在V型导轨上部的砂轮架尾部,开动砂轮,当砂轮转速超过400r/min时,千分表指针有0.005 mm 左右的摆动,砂轮转速越高,千分表指针摆动幅度越大;当砂轮转速低于300r /min时,千分表指针摆动幅度明显减小。 (3) 轨道。经试验发现磨床的拖板静压导轨在水平面上直线度(平面度)不很好;在磨削轧辊时很容易出现螺旋纹,在竖直面内导轨同样是扭曲的。 (4) 进给手轮。微量进给手轮的指示表已损坏,而且原来的表指示本来就不准确,后来我们在手动微进给手轮轴上装了一个指针,手轮下方的仪表台上装了一个刻度盘,用来控制砂轮的进给。 操作方法及磨削工艺选择 2.1 砂轮的选择、静平衡及修整方法 磨冷轧辊用的砂轮一般选中软砂轮,粒度在80目—120目。砂轮在使用前要认真仔细反复地进行静平衡,砂轮装夹时要清理干净砂轮轴及砂轮卡盘内锥孔的杂质,以免造成砂轮偏心。砂轮装好后先修几道,然后拆下来再做一次静平衡,经过二次静平衡后,就可使用了。在使用前及砂轮钝化后都要对砂轮进行重新修

前言直流电机在现代工业中是一种很重要的电机.它可以作电动机使用,也可以作发电机使用,此外还有其它特殊的用途。直流电动机具有良好的起、制动性能,宜于在大范围内平滑调速,在许多需要调速或快速正反向的电力拖动领域中得到了广泛的应用。近年来,在电力电子变换器中以晶闸管为主的可控器件已经基本被功率开关器件所取代,因而变换技术也由相位控制转变成脉宽调制(PWM);交流可调拖动系统正逐步取代直流拖动系统。然而,直流拖动控制毕竟在理论上和实践上都比较成熟,而且我国早期的许多工业生产机械都是采用直流拖动控制系统,所以它在工业生产中还占有相当大的比重,短时间内不可能完全被交流拖动系统所取代。从生产机械要求控制的物理量来看,电力拖动自动控制系统有调速系统、位置随动系统(伺服系统)、张力控制系统、多电机同步控制系统等多种类型,各种系统往往都是通过控制转速来实现的,因此调速系统是最基本的电力拖动控制系统。调速系统按照不同的标准又可分为不同的控制系统。但是,从一定角度上来说,可以把调速系统笼统的分为开环调速系统和闭环调速系统。开环调速系统结构简单、容易实现、维护方便,但是它的静态和动态性能往往不能满足生产和控制要求。而闭环控制系统可以很好的解决这些问题,因此在实际生产中得到了广泛的应用。其中,转速、电流双闭环控制直流系统是性能最好、应用最广的直流调速系统。本文为直流调速系统的设计,包括系统设计方案选择,各单元的组成,元件的参数与选择等内容!通过本系统的设计,了解运动控制在工业上的应用!1

目录前言................................................................ 1 第一章设计的介绍.................................................. 4 1.1 设计目的................................................... 4 1.2 设计内容................................................... 4 1.3 设计题目................................................... 4 1.3.1 生产工艺和机械性能................................... 4 1.3.2 设计要求............................................. 5 1.3.3 直流电动机参数....................................... 5 第二章四辊可逆冷轧机的介绍........................................ 6 第三章系统各模块及其电路设计...................................... 7 3.1 主回路设计................................................. 7 3.2 控制回路设计............................................... 7 3.2.1 给定单元 (9) 3.2.2 转速调节器........................................... 9 3.2.4 反号器.............................................. 13 3.2.5 触发电路............................................ 13 3.2.6 逻辑控制单元........................................ 14 3.2.7 零转矩检测单元和零电流检测单元. (15) 3.2.8 零封锁环节.......................................... 16 3.2.9 电流反馈与过流保护.................................. 17 第四章系统参数设计与计算......................................... 19 4.1 整流变压器的选择.......................................... 19 4.2 晶闸管的选择.............................................. 19 4.3 晶闸管保护措施............................................ 20 4.4 电流互感器的选择.......................................... 20 4.5 平波电抗器的计算.......................................... 21 第五章双闭环的动态设计和校验...................................... 23 5.1 静特性分析和计算.......................................... 23 5.2 系统动态结构参数设计...................................... 23 5.2.1 电流调节器的设计和校验.............................. 24 5.2.2 转速调节器的设计和校验.............................. 26 第六章系统调试和校正............................................. 28 6.1 系统各功能模块性能的调试与测试............................. 28 6.1.1 系统的相位整定...................................... 28 6.1.2 触发器的整定........................................ 28 6.1.3 系统的开环运行及特性测试. (29) 6.1.4 速度反馈特性的测试.................................. 30 6.1.5 调节器的调试........................................ 31 6.1.6 电流调节器ACR 的调试.. (31) 6.1.7 反相器AR 的调试..................................... 31 6.2 系统整体功能测试........................................... 31 2