模具设计书Microsoft Office Word 2007 文档

- 格式:docx

- 大小:220.84 KB

- 文档页数:36

Hefei University课程设计COURSE PROJECT Array题目:罩盖塑料模具设计系别:机械工程系专业:材料成型及控制工程学制:四年姓名:……学号:……………导师:张远斌摘要:塑料是一种可塑性的合成高分子材料,具有重量轻且坚固,耐化学腐蚀,电绝缘性好,价格便宜,可塑性好等特点,广泛应用于电脑、手机、汽车、电机、电器、家电和通讯产品制造中。

注塑成形是成形塑件的主要方法之一,是指使用注塑机将热塑性塑料熔体在高压下注入到模具内经冷却固化获得产品的方法。

注塑的优点是生产速度快,效率高,操作可自动化,能成型形状复杂的零件,特别适合大量生产。

本次毕业设计的产品为电源按键,具有重量轻,强度高,耐腐蚀,易清洁等特点,为大批量生产产品。

本次设计在针对产品进行工艺性分析后,确定模具分型面、型腔数目、浇口形式、位置大小;其中最重要的是确定型芯和型腔的结构,以及它们的定位和紧固方式。

此外还进行了脱模机构的设计,合模导向机构的设计,冷却系统的设计等。

最后绘制完整的模具装配总图和主要的模具零件图及编制成型零部件的制造加工工艺过程卡片。

实践证明:该模具结构合理、可靠,并能保证产品质量,对此类注塑产品的模具设计有参考价值。

关键词:塑料, 注塑成形, 模具设Abstract :Plastic is a synthetic polymer material , with the characteristics of plasticity, light weight, sturdiness, electrical insulation, and which is resistance to chemical corrosion and cheap. It is widely used in computers, mobile phones, cars, motors, electrical, home appliances and communication products manufacturing. Injection molding is one of the main methods of forming plastic parts, it refers to the use of plastic injection machine to inject the thermoplastic melts into the mold under high pressure , after cooled to obtain the products . It has the advantage of fast production speed , high production efficiency , and automated operations , it can form the shape of complex parts, particularly suitable for mass production. The production of graduation project is power button , which has a light weight , high strength , corrosion resistance and easy cleaning features for mass production . After analysis the process of the product , the mold parting line , cavity number , gate form , gate location can be determined , one of the most important is to identify core and cavity structures , as well as their positioning and fastening methods. In addition, it also carries out the design of stripping agencies , mold-oriented organizations and the cooling system .At last, draw a complete mold assembly drawing , major parts diagram , and draw up cards of parts manufacturing and processing process . It is proved that the mold structure is reasonable , reliable and can guarantee product quality , and is valuable for the injection mold design of such products .Keywords:Plastic , Injection molding , Mold design目录前言 (4)一、设计课题 (5)二、塑件成型工艺性分析 (6)2.1塑件工艺分析 (6)2.2 ABS性能分析 (6)2.2.1 一般性能 (6)2.2.2力学性能 (6)2.2.3热学性能 (7)2.2.4电学性能 (7)2.2.6使用性能 (7)2.2.7成型性能 (7)2.3 ABS塑料的成型加工 (8)2.3.1注射成型过程 (8)2.3.2注射工艺参数 (8)三、拟定模具的结构形式 (9)3.1分型面位置的确定 (9)3.2型腔数量和排列方式的确定 (10)3.2.1 型腔数量的确定 (10)3.2.2 型腔排列形式的确定 (10)3.2.3 模具结构形式的确定 (10)3.3注射机型号的确定 (11)3.3.1 注射量的计算 (11)3.3.2浇注系统凝料的体积初步估算 (11)3.3.3选择注塑机 (11)3.3.4注射机的相关参数的校核 (12)3.3.5锁摸力校核 (12)四、浇注系统的设计 (13)4.1主流道的设计 (13)4.1.1主流道尺寸 (14)4.1.2主流道的凝料体积 (14)4.1.3主流道的当量半径 (14)4.2分流道的设计 (15)4.3浇口的设计 (16)4.4校核主流道的剪切速率 (17)五、成型零件的结构设计和计算 (18)5.1零件的结构设计 (18)5.2成型零件钢材的选用 (19)5.4成型零件的尺寸及动模垫板厚度的计算 (23)六、模架的确定 (24)七、排气槽的设计 (25)八、脱模推出机构的设计 (25)8.1推出方式的确定 (25)九、冷却系统的设计 (27)9.1冷却介质 (27)9.2冷却系统的简单计算 (27)十、导向与定位结构的设计 (28)十一、总装配图和零件图的绘制 (29)十二、三维图 (31)结论 (34)参考文献 (34)前言所谓模具(Mold)是指,树脂材料射入金属模型后得到具有一定形状的制品的装置。

模具毕业设计说明书模具毕业设计说明书一、引言模具是现代工业生产中不可或缺的重要工具之一。

它以其精密的制造工艺和高度可定制化的特点,在汽车、电子、航空航天等领域发挥着重要作用。

本篇文章旨在介绍我所设计的一款模具,并详细阐述其设计理念、制造工艺以及应用前景。

二、设计理念1.1 设计目标本次毕业设计的目标是开发一款用于汽车零部件生产的模具。

该模具应具备高效率、高精度和可重复使用的特点,以满足汽车行业对于零部件生产的需求。

1.2 创新点为了提高生产效率和降低成本,本设计采用了先进的CAD/CAM技术,实现了模具设计的数字化和自动化。

同时,还引入了3D打印技术,使得模具的制造更加灵活和快速。

1.3 设计原则在模具设计过程中,我们遵循了以下原则:(1)功能性:模具应能够满足零部件的尺寸精度和表面质量要求,确保零部件的装配性能。

(2)可靠性:模具应具备良好的耐磨性和抗腐蚀性,以确保长时间的稳定运行。

(3)可维护性:模具应设计成易于维护和更换零部件的结构,以便及时修复和更换损坏的部件。

三、制造工艺2.1 模具设计在模具设计过程中,我们首先进行了零部件的三维建模和装配。

然后,利用CAD软件对模具进行了结构分析和优化,确保其刚度和稳定性。

最后,根据设计结果生成了模具的数控加工程序。

2.2 模具制造为了提高模具的制造效率和精度,我们采用了先进的数控机床和高速切削工艺。

同时,还利用了3D打印技术,制造了模具的一些复杂部件。

这种组合制造工艺不仅提高了制造速度,还保证了模具的精度和质量。

四、应用前景3.1 汽车行业汽车行业是模具的主要应用领域之一。

随着汽车产量的增加和产品更新换代的加速,对于高精度、高效率的模具需求也越来越大。

本设计的模具正是为了满足这一需求而设计的,具有广阔的市场前景。

3.2 电子行业随着电子产品的普及和更新换代的速度加快,对于电子零部件模具的需求也在不断增加。

本设计的模具可以应用于电子行业中的塑料零部件生产,为电子产品的制造提供可靠的支持。

模具毕业设计任务书模具毕业设计任务书一、设计背景和目的模具是工业生产中不可或缺的重要工具,它的设计和制造对于产品的质量和生产效率具有重要影响。

本次毕业设计的目的是通过设计一个模具,探索模具设计的原理和方法,提高学生的实践能力和创新能力。

二、设计要求1.设计一个适用于塑料注塑的模具,可以用于生产一个特定的产品。

2.模具设计应遵循工程设计原则,确保产品的精度和质量。

3.模具设计应考虑生产效率,提高生产速度和降低成本。

4.模具设计应尽量简化结构,方便制造和维护。

5.模具设计应考虑可持续性,尽量减少材料和能源的消耗。

三、设计内容和步骤1.产品分析和需求确定首先,对于要生产的产品进行详细分析,确定产品的尺寸、形状和特殊要求。

同时,了解市场需求和竞争情况,确保设计的模具符合市场需求。

2.模具结构设计根据产品的特点和要求,设计模具的结构。

包括模具的分型方式、模腔和模芯的设计、冷却系统的设计等。

同时,考虑模具的开合方式和脱模方式,确保产品的质量和生产效率。

3.模具材料选择和加工工艺确定根据模具的使用要求和生产成本,选择合适的模具材料。

同时,确定模具的加工工艺,包括数控加工、电火花加工等,确保模具的精度和质量。

4.模具制造和调试根据设计图纸,进行模具的制造。

制造过程中,需要严格按照设计要求进行加工和装配,确保模具的质量。

完成制造后,进行模具的调试和测试,确保模具可以正常工作。

5.模具使用和维护完成模具制造和调试后,将模具交给生产部门使用。

同时,提供模具的维护和保养指南,确保模具的长期有效使用。

四、设计成果和评估设计成果包括模具的设计图纸、模具制造过程记录和模具调试报告等。

评估设计成果的标准包括模具的结构合理性、生产效率、产品质量和模具的可持续性等。

五、设计时间和资源安排设计时间为X个月,具体安排如下:- 第一个月:产品分析和需求确定,模具结构设计。

- 第二个月:模具材料选择和加工工艺确定,模具制造和调试。

- 第三个月:模具使用和维护,设计成果整理和评估。

模具课程设计书正文模具课程设计书正文一、课程教学目标本门课程旨在培养学生掌握基础模具设计及制造技能,深度了解模具的原理和应用,为以后从事模具设计、制造、应用与维护方面的工作打下坚实的基础。

二、教学内容及安排本课程内容涵盖模具设计、制造、加工、品质控制、型在制造、冲压、注塑及其它成型工艺等多种方面知识。

使用实践教育强调让学生亲眼看、亲手做,项目制教学让学生在实践中获得学习效果。

1. 模具设计基础教学重点在于模具设计的理论知识,这包括了模具设计的流程,模具三大板块及其组成部分,模具材料的应用,依据不同产品要求完成不同的模具设计等方面。

在本部分教学中,学生将参与一些案例设计练习和模具设计的实际操作,以便更好地掌握设计技术。

2. 模具制造基础教学重点在于制造模具所需要的准备工作、加工方式、加工工具等方面的内容。

其中包括了零件加工、加工精度控制、模具表面处理等基础知识。

在本部分教学中,学生将制作一个完整的模具,以便更好地掌握制造技术。

3. 模具加工基础教学重点在于零件加工与模具加工的相互关系以及加工技术等方面的内容。

包括了机器加工、手工加工、热处理、表面处理等技术的讲授。

在本部分教学中,学生将参与基础加工训练,以便更好地掌握加工技能。

4. 模具制造质量控制教学重点在于模具制造质量控制方面的知识。

包括了尺寸测量、检查、调整等方面的讲解以及质量控制的方法与手段的介绍。

在本部分教学中,学生将参与模具质量控制训练,以便更好地掌握质量控制技术。

5. 型在制造教学重点在于型在制造知识。

包括了型在材料、型在制作以及型在的应用方面的内容。

在本部分教学中,学生将参与型在制造的训练,以便更好地掌握型在工艺。

6. 冲压模设计教学重点在于冲压模的设计原理学习和应用。

包括了冲床、模具结构、材料选择、加工工艺及为适应不同冲压产品而进行的变形分析等方面知识。

在本部分教学中,学生将参与冲压模设计训练,以便更好地掌握冲压模设计技术。

7. 注塑模设计教学重点在于注塑模的设计原理和应用。

模具设计任务书模具课程设计任务书 1课程设计的内容和要求(包括原始数据、技术要求和工作要求)一、课程设计任务要求。

1、设计说明书,要求如下:主要有冲压件工艺性分析,毛坯尺寸计算,排样方式以及经济性分析,工艺过程的确定,半成品过渡形状的尺寸计算,工艺方案的技术以及经济分析比较,模具结构的合理性分析,模具主要零件的尺寸计算,材料选择,公差配合和技术的说明,凹凸模工作部分尺寸与公差的计算,冲压力的计算,模具主要零件强度计算,压力中心的确定,弹性元件的选用,以及冲压设备的选用依据。

具体如下:1)设计说明书封面。

2)目录3)设计任务,分析工件的工艺性,确定工艺方案4)工艺计算5)模具结构设计6)模具零部件工艺设计7)参考文献8)结束语2、绘出模具设计零件的零件图(电子版和纸质版)3、绘出模具总装配图。

(附页在说明书后面)题目1如图所示端盖零件,工件厚度为1mm,材料为08钢,大批量生产。

试设计其模具。

前灯反光碗拉伸模设计名称:前灯反光碗;材料:紫铜;生产批量:大批量生产料厚:0.5mm题目3油档拉伸模设计名称:油档;材料:10钢;生产批量:大批量生产料厚:1.5mm题目4手柄冲裁工艺及模具设计工件名称:手柄生产批量:中批量材料:Q235-A钢。

料厚:1.2mm金属盖落料拉深工艺与模具设计工件名称:盖;生产批量:大批量;材料:镀锌铁皮;厚度:1mm题目6垫圈冲孔—落料复合模设计零件名称:垫圈;冲件材料:10钢;生产批量:大批量;料厚:1mm题目7变压器垫片冲模的设计零件名称:变压器垫片;材料:硅钢片;生产批量:大批量生产;料厚:0.35mm题目8冲孔、落料连续模的设计零件名称:啤酒瓶托;材料为Q235钢,板料厚度t=1.5mm,生产批量:大批量题目9冲孔落料连续模的设计零件名称:冲孔落料件;材料:紫铜;生产批量:大批量生产;料厚:1mm题目10冲孔落料连续模的设计零件名称:垫板;材料:08F;生产批量:大批量生产;料厚:2mm题目11冲孔落料连续模的设计零件名称:垫片;材料:Q235;生产批量:小批量生产;料厚:0.5mm未注尺寸公差按照IT10级处理,未注圆角R2题目12接片的模具设计零件名称:接片;材料:H62;生产批量:大批量生产;料厚:1mm题目13盾形接板的模具设计零件名称:盾形接板;材料:Q235;生产批量:大批量生产;料厚:3mm题目14垫片的模具设计零件名称:垫片;材料:08;生产批量:大批量生产;料厚:1mm题目15变压器的铁芯片的模具设计零件名称:铁芯片;材料:硅钢片;生产批量:大批量生产;料厚:0.5mm题目16连接板的模具设计零件名称:连接板;材料:10;生产批量:中批量生产;料厚:0.8mm止动件的模具设计零件名称:止动件;材料:10;生产批量:大批量生产;料厚:1mm题目18垫片的模具设计零件名称:垫片;材料:Q235;生产批量:大批量生产;料厚:2mm题目19推力滚子轴承外罩的模具设计推力滚子轴承外罩的材料:08或10,年产量:6万件,料厚0.8mm旋盖落料拉伸模的设计零件名称:旋盖;材料:10;生产批量:大批量生产;料厚:2mm题目21圆筒拉伸件的模具设计零件名称:圆筒拉伸件;材料:08;生产批量:年产20万件;料厚:2mm题目22插片的模具设计零件名称:插片;材料:20;生产批量:大批量;料厚:0.5mm弯曲件的模具设计零件名称:弯曲件;材料:10钢;生产批量:大批量;料厚:1mm题目24锁片的模具设计零件名称:锁片;材料:Q235;生产批量:大批量;料厚:1mm题目25止转板的模具设计零件名称:止转板;材料:20;生产批量:大批量;料厚:1.5mm题目26圆垫片的模具设计零件名称:圆垫片;材料:10;生产批量:大批量;料厚:2mm题目27圆垫片的模具设计零件名称:圆垫片;材料:10;生产批量:大批量;料厚:1mm题目28导电片的模具设计零件名称:导电片;材料:T2;生产批量:大批量;料厚:0.3mm,工件精度IT10谐振窗的模具设计零件名称:谐振窗;材料:H62;生产批量:大批量;料厚:0.2mm,工件精度IT9题目30圆环的弯曲模具设计零件名称:圆环;材料:Q235;生产批量:大批量;板厚:2mm,板宽:8mm题目31铰链卷的弯曲模具设计零件名称:铰链卷;材料:10;生产批量:大批量;板厚:1.2mm,板宽:8=3.5mm漏盖的模具设计零件名称:漏盖;材料:铝L3;生产批量:大批量;板厚:2mm,精度等级IT12题目33支架的模具设计零件名称:支架;材料:10;生产批量:大批量;板厚:0.8mm,精度等级IT12。

河池学院冲压模具课程设计设计说明书题目:对称式矩形连接片冲压模具设计指导老师:毛献昌学生:庞世宝学号:2008105517班级专业:08机械设计制造及其自动化2班河池学院物理与电子工程系冲压技术从最初的作坊式生产到现在的专业化模具工业生产,从无到有发展迅速。

而我国模具工业在近20年来发展更是迅速。

模具及模具加工设备市场需求潜力巨大,发展前景广阔。

随着工业的发展,工业产品的种类、数量越来越多,对产品质量和外观的要求更是日趋精美、华丽。

所以,改革开放20多年以来,我国已成为使用各类模具的大国,其中,汽车、摩托车与家电产品生产用的各类模具的年需求量已占全国模具总量的60%以上。

但是,我国模具生产能力和水平与国外相比则差距颇大,造成20世纪90年代模具进口量占全国模具销售总额的1/3以上,达6亿~10亿美元。

改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。

近年来,模具工业一直以15%左右的增长速度开速发展,模具工业企业的所有制成分也发生了巨大变化,除了国有企业模具厂外,集体、合资、独资和私营也得到了快速发展。

近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。

一些国内模具企业以普及了二维CAD,并陆续开始使用UG、Pro/Engineer、I-DEAS、Euclid-IS等国际通用软件。

导柱式冲裁模的导向比导板模的准确可靠,并能保证冲裁间隙的均匀,冲裁的工件精度较高、模具使用寿命长,而且在冲床上安装使用方便,因此,导柱式冲裁模是应用广泛的一种冲模,适合大批量生产。

尤其是在我国加入WTO之后,在全球化经济竞争的市场的环境下,为生存符合“交货期短”、“精度较高”、“质量较好”、“价格较低”等要求服务的模具产品,研发、开发、改进模具生产设备与模具设计方式更具有深远的现实意义和紧迫性。

本设计说明书是根据《冷冲压工艺与模具设计》、《冲压模具课程设计指导与范例》、《冲模设计手册》、《互换性与测量技术》、《机械制造技术基础》、《模具制造工艺》、《冲压模具典型机构图列》、《模具结构设计》、《冲压手册》、《冷冲压模具设计指导》、《冲压工艺与模具设计实用技术》、《冲压工艺及模具设计》、《模具材料及表面热处理》、《模具制造工艺学》、《机械绘图》、《冲压模具课程设计》、《冷冲压与塑料成型机械》编写。

冲压模具课程设计说明书.doc冲压模具课程设计说明书导言本文档是冲压模具课程设计的详细说明书,旨在帮助学生深入理解冲压模具的设计原理、工艺流程和相关技术要求。

本文档详细介绍了冲压模具的基本概念、设计流程、材料选择、加工工艺等内容,以及课程设计的具体要求和评估标准。

第一章冲压模具概述1.1 冲压模具的定义1.2 冲压模具的分类1.2.1 单工位模具1.2.2 多工位模具1.2.3 复合模具1.3 冲压模具的基本组成部分1.3.1 上模1.3.2 下模1.3.3 引导装置1.3.4 顶针1.3.5 顶板1.4 冲压模具的工作原理1.5 冲压模具在工业生产中的应用第二章冲压模具设计流程2.1 产品设计分析2.2 模具设计准备2.2.1 工艺方案选择2.2.2 材料选择2.2.3 设计任务书编写2.3 模具零部件设计2.3.1 上模设计2.3.2 下模设计2.3.3 引导装置设计2.3.4 顶针设计2.3.5 顶板设计2.3.6 其他相关组件设计2.4 模具总体设计2.5 模具制造与加工2.6 模具调试与试产第三章冲压模具材料选择3.1 冲压模具材料性能要求3.2 常用模具材料3.2.1 工具钢3.2.2 合金工具钢3.2.3 超硬合金3.2.4 陶瓷材料3.2.5 复合材料3.3 模具材料的选择原则第四章冲压模具加工工艺4.1 冲压模具加工流程4.2 模具零部件加工4.2.1 零部件加工设备选择4.2.2 加工工艺规程确定4.2.3 加工工艺文件编制4.3 模具装配与试验4.3.1 模具装配前准备工作4.3.2 模具装配过程4.3.3 模具试验与调试4.4 模具维护与保养4.4.1 模具使用生命周期管理4.4.2 模具保养与维护方法4.4.3 模具故障排除与处理第五章课程设计要求与评估标准5.1 课程设计要求5.2 评估标准5.2.1 设计方案合理性评估5.2.2 模具设计准确性评估5.2.3 模具加工工艺评估5.2.4 模具试验与调试评估5.2.5 学生报告书评估附件1.产品设计分析报告范本2.模具零部件设计图纸范本3.模具装配图范本4.模具加工工艺文件范本5.模具试验与调试记录范本法律名词及注释1.冲压模具:指用于冲压加工的模具,用于将板材等材料加工成具有一定形状和尺寸的零件。

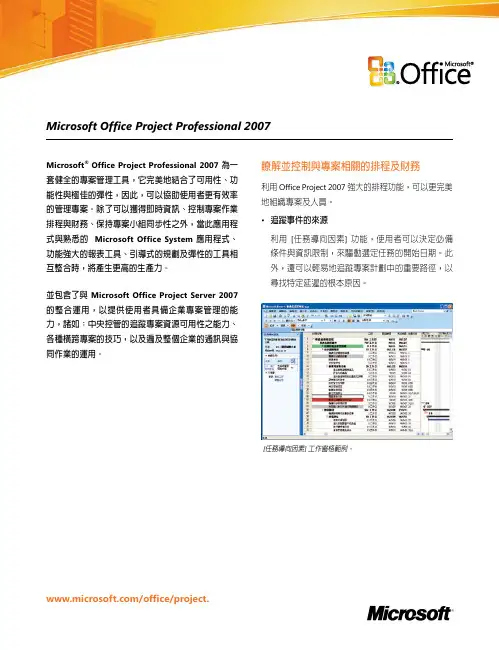

Microsoft Office Project Professional 2007m/office/project.Microsoft ® Office Project Professional 2007 為一套健全的專案管理工具,它完美地結合了可用性、功能性與極佳的彈性,因此,可以協助使用者更有效率的管理專案。

除了可以獲得即時資訊、控制專案作業排程與財務、保持專案小組同步性之外,當此應用程式與熟悉的 Microsoft Office System 應用程式、功能強大的報表工具、引導式的規劃及彈性的工具相互整合時,將產生更高的生產力。

並包含了與 Microsoft Office Project Server 2007 的整合運用,以提供使用者具備企業專案管理的能力,諸如:中央控管的追蹤專案資源可用性之能力、各種橫跨專案的技巧,以及遍及整個企業的通訊與協同作業的運用。

[任務導向因素] 工作窗格範例。

瞭解並控制與專案相關的排程及財務利用 Office Project 2007 強大的排程功能,可以更完美地組織專案及人員。

• 追蹤事件的來源利用 [任務導向因素] 功能,使用者可以決定必備條件與資訊限制,來驅動選定任務的開始日期。

此外,還可以輕易地追蹤專案計劃中的重要路徑,以尋找特定延遲的根本原因。

• 回復變更使用 [多層次復原] 可以查看各種情境實例之假設分析的呈現效果。

此項功能將允許使用者復原及取消復原檢視、資料及選項的變更。

使用者可以復原剛剛執行的動作,或者復原多組來自巨集或其他協力廠商的自訂化程式,因此,可以深入瞭解各種變更的連帶關係。

• 查看變更的效果透過[變更醒目提示]功能,可以裁決在所有依存任務上所進行之某項變更的影響。

對於因為使用者近期進行之變更而受到影響的項目,Project 會自動地醒目顯示這些項目。

綠色的醒目顯示指出編輯的效果。

• 控制專案財務指定專案及方案的預算,以分配預算金額及追蹤成本。

塑料注射模具设计任务书设计课题:肥皂盒注射模具设计机械工程学院(院)系模具与制造专业09级别学生姓名:杨明玉指导老师:刘峥起至时间:2012.1.2-10前言此模具设计使用说明书,是在老师的指导以同学的协作,运用了个人当前所学所问所查。

从设计中收益匪浅、又学到学到了很多新的知识,增强了动手实践、动脑思考的能力。

本书的主要内容及设计思路大体可以分为一下特点:一、设计思路主要根究塑料件及材料的工艺性分析,到用采用合理注塑的工艺方案分析,再到模具的具体材料、尺寸、等技术要求,以及根据计算数据选择合理模具设备,最后是模具的安全使用既维护。

二、主要内容及重难点共有几个大章节(冲裁件的工艺分析、注塑的工艺方案分析、计算、模具高度的确定、模具零部件设计、模具简图),其难点和重点是计算,凸凹模尺寸等。

以及模具零部件的设计和标准间的选用,根据数据作出图,最后得到完整的模具简图。

三、说明说的格式要求目录、参考文献、结束语在一学期的学习中,以及老师同学的帮助中,该书顺利的完成,但由于个人的设计经验局限,可能存在一些不完善之处,敬请老师及各位读者批评指正。

目录一塑件分析 (4)1、塑件的使用分析: (4)2、塑件的性能分析: (4)4、塑件的尺寸、精度和表面质量分析: (5)5、塑件的几何形状; (5)二模具结构设计 (5)1、分型面的确定 (5)2、型腔的布局 (6)3.浇注系统的设计 (6)4、注射机的选择 (10)5、成型零件的结构设计 (10)6、成型零件工作尺寸计算 (11)7.型芯尺寸计算: (11)8.凹模深度和型芯高度尺寸计算: (11)三、推出机构设计 (12)1、结构方式 (12)2、设计要求 (12)四.模具冷却系统的设计 (13)五、模具型腔的强度和刚度的校核 (14)六、开模行程的校核 (14)七、型腔壁厚和底板厚度计算 (15)八、导柱导向机构的设计 (15)九、脱模机构的设计 (16)十、温度调节系统的设计 (16)十一、模具闭合高度的确定 (17)十二、模架的选择 (17)参考文献 (22)浇注系统一般由主流道、分流道、浇口冷料穴几部分组成。

XXX汽车零部件有限公司模具设计任务书文件编号:一、时间安排设计时间为:20××年3月——20××年6月,分以下三阶段进行。

1、20××年3月——20××年6月,进行课题调研。

完成课题有关知识的学习,收集各种资料、所用软件和相配套教材。

2、20××年7月——20××年9月,熟练应用软件,完成塑件的工艺分析、注射机选择、模腔设计、模架设计等。

二、设计任务1、对塑件进行工艺分析,选择合适的注射机。

2、设计模具型腔、型芯、模架及其他零件3、对型腔、型芯、模架中的各个零件进行形体分析,利用Pro/E等软件进行实体造型,并创建其工程图。

4、利用Pro/E等软件装配模具,形成爆炸图,并创建其工程图。

三、主要内容1、对塑件的结构特征和材料特性进行工艺分析;确定模具设计方案(包括型腔的布置、分型面的选择等内容),注射机的选择。

3、模腔结构的设计及各个参数的选择。

4、模架整体结构的选择,各个零部件的结构及参数的设计。

5、利用Pro/E等软件进行实体造型,并创建其工程图。

6、装配成模具,生成爆炸图,并创建其工程图。

四、要求必须有塑件的二维图形和三维实体模型,塑件的工艺分析、注射机的选择、模腔结构的设计及各个参数的选择。

模具、模架整体结构的选择过程,各个零部件的结构及参数的设计。

模具装配、模具型腔、型芯、及模具主要零件的三维实体模型及其工程图。

五、塑件图(参考图,尺寸仅供参考,可以根据实物另定)如图1端盖零件图材料:尼龙1010图2.塑料盖材料:ABS图3.电器盒盖材料:ABS图4.旋钮零件图材料:聚甲基丙烯酸图5.三通材料:三型聚丙烯(PP-R)管图图7.塑料瓶盖 材料:ABS。

有关Word 2003 或Word 2007 中模板位置的常见问题解答察看本文应用于的产品文章编号: 826867最后修改: 2008年1月9日修订: 4.0概要本文包含有关Microsoft Office Word 2003 或Microsoft Office Word 2007 中模板位置的一些常见问题解答。

回到顶端更多信息问题1:由Word 2003 或Word 2007 安装的文档模板的安装位置是什么?解答1:在安装Word 2003 或Word 2007 的过程中,所有文档模板均安装到以下文件夹:C:\Program Files\Microsoft Office\Templates\1033当您单击“新建文档”任务窗格的“模板”部分中的“本机上的模板”时,将出现“模板”对话框。

这些模板都有明确的名称且分布在各个选项卡上。

如果您查看\Templates\1033 文件夹,将看不到任何文件夹。

问题2:我的Normal.dot 和自定义模板保存在哪里?解答2:全局模板(Normal.dot) 归为“用户”模板一类,其保存位置与其他模板不同。

当您创建新模板时,该模板将保存到特定用户共有的位置,而不是与安装的Word 模板保存在同一位置。

默认情况下,自定义“用户”模板(包括Normal.dot)保存到以下文件夹:C:\Documents and Settings\Username\Application Data\Microsoft\Templates注意:Username是用户的登录名。

问题3:我的Word 加载项文件保存在哪里?解答3:加载项是您安装的补充程序,用于通过添加自定义命令和专门的功能来扩充Word 的功能。

当您加载模板或加载项时(在Word 2003 中,单击“工具”菜单上的“模板和加载项”;在Word 2007 中,依次单击“Office 按钮”、“Word 选项”、“加载项”选项卡),仅会为当前Word 会话加载该模板或加载项。

Word 2007菜单目录一、Office按钮 (1)1.右侧 (1)2.新建 (1)3.打开 (1)4.保存 (1)5.另存为 (1)6.打印 (1)7.准备 (1)8.发送 (2)9.发布 (2)10.关闭 (2)二、开始 (3)1.剪贴板 (3)2.字体 (3)3.段落 (4)4.样式 (6)5.编辑 (7)三、插入 (8)1.页 (8)2.表格 (8)3.插图 (8)4.链接 (9)5.页眉和页脚 (9)6.文本 (10)7.符号 (11)8.特殊符号 (11)四、页面布局 (12)1.主题 (12)2.页面设置 (12)3.稿纸 (13)4.页面背景 (13)5.段落 (14)6.排列 (14)五、引用 (17)1.目录 (17)2.脚注 (17)3.引文与书目 (17)4.题注 (18)5.索引 (18)6.引文目录 (18)六、邮件 (19)1.创建 (19)2.开始邮件合并 (19)3.编写和插入域 (19)4.预览结果 (20)5.完成 (20)七、审阅 (22)1.校对 (22)2.中文简繁转换 (22)3.批注 (22)4.修订 (23)5.更改 (24)6.比较 (24)7.保护 (25)八、视图 (26)1.文档视图 (26)2.显示/隐藏 (26)3.显示比例 (26)4.窗口 (26)5.宏 (27)九、开发工具 (28)1.代码 (28)2.控件 (28)3.XML (28)4.保护 (29)5.模板 (29)一、Office按钮1.右侧1.1最近使用的文档1.2Word选项1.3退出word2.新建3.打开4.保存5.另存为5.1Word文档5.2Word模板5.3Word 97-2003文档5.4查找其他文件格式的加载项5.5其他格式6.打印6.1打印6.2快速打印6.3打印预览7.准备7.1属性7.2检查文档7.3加密文档7.4限制权限7.5添加数字签名7.6标记为最终状态7.7运行兼容性检查器8.发送8.1电子邮件8.2Internet 传真9.发布9.1博客9.2文档管理服务器9.3创建文档工作区10.关闭二、开始1.剪贴板1.1粘贴1.1.1粘贴1.1.2选择性粘贴1.1.3粘贴为超链接1.2剪切1.3复制1.4格式刷2.字体2.1字体2.2字号2.3加粗2.4倾斜2.5下划线2.5.1下划线线型2.5.2下划线颜色2.6删除线2.7下标2.8上标2.9更改大小写2.9.1句首字母大写2.9.2全部小写2.9.3全部大写2.9.4每个单词首字母大写2.9.5切换大小写2.9.6半角2.9.7全角2.10增大字体2.11缩小字体2.12清除格式2.13拼音指南2.14字符边框2.15以不同颜色突出显示文本2.16字体颜色2.17字符底纹2.18带圈字符3.段落3.1项目符号3.1.1最近使用过的项目符号3.1.2项目符号库3.1.3更改列表级别3.1.4定义新项目符号3.2编号3.2.1最近使用过的编号格式3.2.2编号库3.2.3文档编号格式3.2.4更改列表级别3.2.5定义新编号格式3.2.6设置编号值3.3多级列表3.3.1当前列表3.3.2列表库3.3.3当前文档中的列表3.3.4更改列表级别3.3.5定义新的多级列表3.3.6定义新的列表样式3.4减少缩进量3.5增加缩进量3.6中文版式3.6.1纵横混排3.6.2合并字符3.6.3双行合一3.6.4调整宽度3.6.5字符缩放3.7排序3.8显示/隐藏编辑标记3.9文本左对齐3.10居中3.11文本右对齐3.12两端对齐3.13分散对齐3.14行距3.14.1行距选项3.14.2增加段前间距3.14.3增加段后间距3.15底纹3.16边框3.16.1边框类型选项3.16.2横线3.16.3绘制表格3.16.4查看网格线3.16.5边框和底纹4.样式4.1样式汇总4.1.1内置样式4.1.2将所选内容保存为新快速样式4.1.3清除格式4.1.4应用样式4.2更改样式4.2.1样式集4.2.2颜色4.2.3字体4.2.4设为默认值5.编辑5.1查找5.1.1查找5.1.2转到5.2替换5.3选择5.3.1全选5.3.2选择对象5.3.3选择格式相似的文本三、插入1.页1.1封面1.1.1内置封面1.1.2删除当前封面1.1.3将所选内容保存到封面库1.2空白页1.3分页2.表格2.1选择表格2.2插入表格2.3绘制表格2.4文本转换成表格2.5Excel电子表格2.6快速表格3.插图3.1图片3.2剪贴画3.3形状3.3.1最近使用的形状3.3.2线条3.3.3基本形状3.3.4箭头总汇3.3.5流程图3.3.6标注3.3.7星与旗帜3.3.8新建绘图画布4.链接4.1超链接4.2书签4.3交叉引用5.页眉和页脚5.1页眉5.1.1内置5.1.2编辑页眉5.1.3删除页眉5.1.4将所选内容保存到页眉库5.2页脚5.2.1内置5.2.2编辑页脚5.2.3删除页脚5.2.4将所选内容保存到页脚库5.3页码5.3.1页面顶端5.3.2页面底端5.3.3页边距5.3.4当前位置5.3.5设置页码格式5.3.6删除页码6.文本6.1文本框6.1.1内置文本框6.1.2绘制文本框6.1.3绘制竖排文本框6.1.4将所选内容保存到文本框库6.2文档部件6.2.1文档属性6.2.2域6.2.3构建基块管理器6.2.4在office online 上获取更多文档部件6.2.5将所选内容保存到文档部件库6.3艺术字6.4首字下沉6.4.1首字类型6.4.2首字下沉选项6.5签名行6.5.1Microsoft office 签名行6.5.2图章签名行6.5.3添加签名服务6.6日期和时间6.7对象6.7.1对象6.7.2文件中的文字7.符号7.1公式7.1.1内置公式7.1.2插入新公式7.1.3将所选内容保存到公式库7.2符号7.3编号8.特殊符号四、页面布局1.主题1.1主题1.1.1内置主题1.1.2重设为模板中的主题1.1.3Microsoft office online 上的其他主题1.1.4浏览主题1.1.5保存当前主题1.2颜色1.2.1内置主题颜色1.2.2新建主题颜色1.3字体1.3.1内置主题字体1.3.2新建主题字体1.4效果2.页面设置2.1文字方向2.1.1文字方向类型2.1.2文字方向选项2.2页边距2.2.1内置页边距2.2.2自定义边距2.3纸张方向2.3.1横向2.3.2纵向2.4纸张大小2.4.1内置纸张大小2.4.2其他页面大小2.5分栏2.5.1分栏类型2.5.2更多分栏2.6分隔符2.6.1分页符2.6.2分节符2.7行号2.7.1行号类型2.7.2行编号选项2.8断字2.8.1断字类型2.8.2断字选项3.稿纸3.1稿纸设置4.页面背景4.1水印4.1.1内置水印4.1.2自定义水印4.1.3删除水印4.1.4将所选内容保存到水印库4.2页面颜色4.3页面边框5.段落5.1缩进5.2间距6.排列6.1位置6.1.1嵌入文本行中6.1.2文字环绕6.1.3其它布局选项6.2置于顶层6.2.1置于顶层6.2.2上移一层6.2.3浮于文字上方6.3置于底层6.3.1置于底层6.3.2下移一层6.3.3衬于文字下方6.4文字环绕6.4.1嵌入型6.4.2四周型环绕6.4.3紧密型环绕6.4.4衬于文字下方6.4.5浮于文字上方6.4.6上下型环绕6.4.7穿越型环绕6.4.8编辑环绕顶点6.4.9其他布局选项6.5对齐6.5.1左对齐6.5.2左右居中6.5.3右对齐6.5.4顶端对齐6.5.5上下居中6.5.6底端对齐6.5.7横向分布6.5.8纵向分布6.5.9对齐页面6.5.10对齐边距6.5.11对齐所选对象6.5.12查看网格线6.5.13网格设置6.6组合6.6.1组合6.6.2重新组合6.6.3取消组合6.7旋转6.7.1旋转类型6.7.2其他旋转选项五、引用1.目录1.1目录1.1.1内置目录1.1.2插入目录1.1.3删除目录1.1.4将所选内容保存到目录库1.2添加文字1.3更新目录2.脚注2.1插入脚注2.2插入尾注2.3下一条脚注2.3.1下一条脚注2.3.2上一条脚注2.3.3下一条尾注2.3.4上一条尾注2.4显示备注3.引文与书目3.1插入引文3.1.1添加新源3.1.2添加新占位符3.1.3搜索库3.2管理源3.3样式3.3.1样式类型3.4书目3.4.1内置书目3.4.2插入书目3.4.3将所选内容保存到书目库4.题注4.1插入题注4.2插入图表目录4.3更新表格4.4交叉引用5.索引5.1标记索引项5.2插入索引5.3更新索引6.引文目录6.1标记引文6.2插入引文目录6.3更新表格六、邮件1.创建1.1中文信封1.2信封1.3标签2.开始邮件合并2.1开始邮件合并2.1.1信函2.1.2电子邮件2.1.3信封2.1.4标签2.1.5目录2.1.6普通Word文档2.1.7邮件合并分步向导2.2选择收件人2.2.1键入新列表2.2.2使用现有列表2.2.3从Outlook联系人中选择2.3编辑收件人列表3.编写和插入域3.1突出显示合并域3.2地址块3.3问候语3.4插入合并域3.4.1数据源表目3.5规则3.5.1询问3.5.2填充3.5.3如果……那么……否则3.5.4合并记录3.5.5合并序列3.5.6下一记录3.5.7下一记录条件3.5.8设置书签3.5.9跳过记录条件3.6匹配域3.7更新标签4.预览结果4.1预览结果4.2切换记录4.3查找收件人4.4自动检查错误5.完成5.1完成并合并5.1.1编辑单个文档5.1.2打印文档5.1.3发送电子七、审阅1.校对1.1拼写和语法1.2信息检索1.3同义词库1.4翻译1.5翻译屏幕提示1.5.1英语1.5.2中文1.5.3关闭翻译屏幕提示1.6英语助手1.7更新输入法词典1.8设置语言1.9字数统计2.中文简繁转换2.1繁转简2.2简转繁2.3简繁转换3.批注3.1新建批注3.2删除3.2.1删除3.2.2删除所有显示的批注3.2.3删除文档中的所有批注3.3上一条3.4下一条4.修订4.1修订4.1.1修订4.1.2修订选项4.1.3更改用户名4.2批注框4.2.1在批注框中显示修订4.2.2以嵌入方式显示所有修订4.2.3仅在批注框中显示批注和格式4.3显示以供审阅4.3.1显示标记的最终状态4.3.2最终状态4.3.3显示标记的原始状态4.3.4原始状态4.4显示标记4.4.1批注4.4.2墨迹4.4.3插入和删除4.4.4设置格式4.4.5标记区域突出显示4.4.6审阅者4.5审阅窗格4.5.1垂直审阅窗格4.5.2水平审阅窗格5.更改5.1接受5.1.1接受并移到下一条5.1.2接受修订5.1.3接受所有显示的修订5.1.4接受对文档的所有修订5.2拒绝5.2.1拒绝并移到下一条5.2.2拒绝修订5.2.3拒绝所有显示的修订5.2.4拒绝对文档的所有修订5.3上一条5.4下一条6.比较6.1比较6.1.1比较6.1.2合并6.2显示源文档6.2.1隐藏源文档6.2.2显示原始文档6.2.3显示修订后文档6.2.4显示原始及修订后文档7.保护7.1保护文档7.1.1限制审阅选项7.1.2限制权限八、视图1.文档视图1.1页面视图1.2阅读版式视图1.3Web版式视图1.4大纲视图1.5普通视图2.显示/隐藏2.1标尺2.2网格线2.3消息栏2.4文档结构图2.5缩略图3.显示比例3.1显示比例3.2100%3.3单页3.4双页3.5页宽4.窗口4.1新建窗口4.2全部重排4.3拆分4.4并排查看4.5同步滚动4.6重设窗口位置4.7切换窗口5.宏5.1宏5.1.1查看宏5.1.2录制宏5.1.3暂停录制Word 2007菜单——开发工具九、开发工具1.代码1.1Visual Basic1.2宏1.3录制宏1.4暂停录制1.5宏安全性2.控件2.1格式文本2.2纯文本2.3图片内容控件2.4组合框2.5下拉列表2.6日期选取器2.7构建基块库2.8旧式工具2.8.1旧式窗体2.8.2ActiveX控件3.XML3.1结构3.2架构3.3转换Word 2007菜单——开发工具3.4扩展包4.保护4.1保护文档4.1.1限制审阅选项4.1.2限制权限5.模板5.1文档模板29 / 29。

重庆三峡学院毕业设计(论文)题目塑料饭盒盒盖模具设计院系机械工程学院专业机械设计制造及其自动化(数控)年级 2011级学生姓名周建鑫学生学号 201107024250 指导教师张卫职称助教完成毕业设计(论文)时间 2015 年 5 月摘要本课题即将饭盒盖上壳作为设计模型,利用注射模具的相关知识为依据,阐述塑料注射模具的设计与制造过程。

本设计对饭盒盖上壳进行的注塑模设计,利用软件对塑件进行实体造型,对塑件结构进行工艺分析。

明确了设计思路,确定了注射成型的工艺过程还有对各个具体部分细节进行了仔细的计算。

本着简约而不简单的设计原则,采用斜滑块的瓣合模的结构成型。

如此设计出的结构即可确保模具工作运用可靠,同时也保证了与其他部件的配合。

本课题通过对饭盒盖上壳的注射模具设计,巩固和加深了对所学知识的掌握,取得了比较满意的效果,达到了预期的设计意图!关键词:塑料模具,注射成型,模具设计,饭盒盖IntroductionThe topic of socket shell as a design model, the injectionmold-related knowledge as a basis to explain the process of plastic injection mold design. The design of the game controller for the injection mold design, plastic parts using UG software was solid modeling, the structure of the plastic parts of the process analysis. Clear design ideas, determine the injection molding process and the various specific parts of a detailed calculation and verification. In the simple but not simple design principles, the use of inclined slider valve structure of the mold shape. The structure of such a design die is used to ensure reliability, ensure coordination with other components. Finally, simulation Moldflow injection process. The topic of the game controller by injection mold design, to consolidate and deepen the knowledge, and achieved satisfactory results, to achieve the desired design intentKeywords:Plastic mold, Injection molding,Mold design,game controller第一章前言 (1)第一节模具在制造加工工业中的地位与发展趋势 (1)第二节国内模具技术的现状 (2)第三节毕业设计的目的 (2)第二章饭盒盖上壳上壳塑料产品设计 (3)第一节市场调研 (3)第二节饭盒盖上壳产品设计概述 (3)第三节塑料制品设计的基本原则 (5)第四节产品材料的选择 (6)第三章饭盒盖上壳的模具设计 (7)第一节塑料的工艺性设计 (7)第二节注射成型机的选择 (9)第三节型腔布局与分型面设计 (14)第四节浇注系统设计 (15)第五节成型零件的设计 (18)第六节冷却系统的设计 (23)第七节模架的选择 (25)第八节脱模机构的设计 (27)第九节排气结构设计 (28)第四章模具制造技术 (29)第一节加工要求 (29)第二节装配要求 (30)第三节综合要求 (30)结论 (31)参考文献 (32)致谢 (33)附录 (34)第一章前言第一节模具在制造加工工业中的地位与发展趋势模具是利用物体个体形状去成型从而具有一定实体效益制品的工具。

Office2007 word教程第一讲WORD 2007基础知识学习目标在本讲中将通过学习了解word2007的新增功能和特点,word2007的工作界面以及word2007的基本操作。

主要内容word2007简介word2007新增功能和特点Word2007的工作界面Word2007的基本操作1.1 word2007简介Word是Microsoft公司的一个文字处理器应用程序。

它最初是由Richard Brodie 为了运行DOS的IBM计算机而在1983年编写的。

随后的版本可运行于Apple Macintosh (1984年), SCO UNIX,和Microsoft Windows (1989年),并成为了Microsoft Office 的一部分。

2006 年发布的Word 2007,现在最新的版本是Word 2010。

1.2 word2007新增功能和特点一、输入法如果是Windows XP用户,在Office 2007安装完毕后点击“输入法”按钮,会发现原有Windows XP自带的“微软拼音输入法2003”自动更新为“微软拼音输入法2007”,与以前的输入法版本相比,“微软拼音输入法2007”字词库得到了更新,而且更加智能。

二、文档保存格式我们在使用Microsoft Office 97~Microsoft Office 2003时,对保存Word文档时生成的“.doc”格式文档非常熟悉,而新发布的Microsoft Office 2007改变了部分文档格式,Word文档的默认保存格式为“.docx”,改变格式后文档占用空间将有一定程度的缩小。

但同时出现的问题是安装Microsoft Office 97~2003的计算机无法打开格式为“.docx”的文档,解决方法是到微软官方网站上下载兼容性插件,安装到装有Microsoft Office 97-2003的计算机上,就可以打开“.docx”文档了。

一、巧选文本介绍用多种方法选择Word 中的文本。

如果希望同一篇Word文档中页码分成两个阶段,分别排序,则需要在两部分之间插入分节符,选择【页面布局】-【分隔符】-【分节符】。

接下来在第二部分的页码位置双击,在【页眉页脚工具】的【设计】中,关闭【链接到前一条页眉】按钮,之后重新设置第二部分的页码属性,让其从“1”开始排序。

二、即时翻译介绍如何使用Word进行不同语言的互译。

理公文时往往会遇到不认识的单词,或者需要将某一单词翻译成其他的语言。

在Word中,只要按住【ALT】键,再用鼠标点击这个单词,即可在右侧的【信息检索】任务窗格看到翻译的结果。

并且还可以选择多种语言互译,这一招在IE浏览器中也同样适用!另外,还可以在【审阅】选项卡中打开【屏幕翻译提示】功能,即可实现鼠标悬停查询单词的功能。

三、字体无级缩放大法介绍如何快速调整文字大小,实现自由缩放。

通过Word 2007中【显示比例】缩放划杆可以“无级缩放”页面视图,其实对于文档中的字体大小也能够快速进行缩放。

只需要选中文字,通过【Ctrl】+【[】(左方括号)组合键即可缩小字体,按下【Ctrl】+【]】(右方括号)组合键即可增大字体。

这招在PowerPoint中也适用!四、快速插入预定义内容介绍在文档中如何快速插入预定义好的内容,简化操作。

Word 中的自动更正功能可以在您的单词或词组拼写错误时自动修正成正确的写法。

这个功能也可以帮助您快速输入频繁使用的特定内容。

只需先在Word文档中输入这部分内容,例如您的地址签名行,然后用鼠标将其选中,再在【Office按钮】-【Word选项】中选择【校对】-【自动更正选项】,在【替换】位置输入一个特定的符号,例如"*add*",点击【添加】并确定。

以后再需要输入这段内容的时候,只需输入*add*即可。

此方法不光可以添加文字,图文及表格的混排都适用!五、自动重复标题行如何在换页时自动重复Word中表格的标题行。

集美大学课程设计说明书题目:防尘罩塑料注塑模具设计姓名:专业:班级:学号:指导老师:2 0 1 6 年1 月18日集美大学机械与能源工程学院专业课程设计任务书——材料成型及控制工程专业--设计题目:防尘罩塑料注塑模具设计设计任务:设计一简单塑料零件,并根据该零件设计一副注射模具。

制件年产量:10万件完成的任务:1.注射成形工艺卡一份;2.产品零件图一份;3.注射模具装配图及模具成形零件工程图各一份;4.设计说明书一份。

时间安排:1。

借资料、产品的结构设计及绘制零件图;(1。

5天)2.确定零件生产的工艺方案,填写零件注射工艺卡;(1天)3.零件成形工艺分析;确定型腔的数目;模具胀型力的计算,选择注射设备;选定分型面;确定型腔配置、确定浇注系统、确定脱模方式;冷却系统和推出结构设计;凹模和型芯尺寸计算和结构设计;模具其它零件设计;模具有关零件的强度和刚度校核;模具与注射机有关尺寸校核。

模具结构三维设计。

(4天)4.绘制模具结构装配图、模具成型零件工程图;(2。

5天)5.编写设计说明书;(2天)6.答辩。

(1天)参考书目:[1]齐卫东。

《塑料模具设计与制造》[M].北京:机械工业出版社,2004[2]陈剑鹤.《模具设计基础》[M].北京:械工业出版社,2004。

04[3]齐晓燕.《塑料成型工艺与模具设计》[M]。

北京:机械工业出版社,2006.01[4]高济,申树义.《塑料模具设计》[M]。

北京:机械工业出版社,2005。

09[5]高锦张。

《塑性成形工艺与模具设计》[M]。

北京:机械工业出版社,2002.03[6]陈锡栋。

《实用模具设计简明手册》[M].北京:机械工业出版社,2001指导教师:2016年1月18 日材料成型及控制工程级班学生: 学号:防尘罩塑料注塑模具设计[摘要]本课程设计说明书主要讲述对防尘罩进行模具设计的过程。

通过对塑件的工艺分析,设计出塑料模具。

本论文首先简单介绍了模具设计与分类,然后对产品材料性能作了介绍,并初步选择注射机。

湖南涉外经济学院机械工程学部塑料成型模具课程设计任务书机械工程学部材料成型及控制工程专业题目注射模课程设计任务起止日期: 2011 年 4 月 1 日至2011 年 5 月 20 日止学生姓名:陈文班级:材料0804班指导老师:雷吉平日期:系主任:徐友良日期:审查学部主任:陈健美日期:批准目录第一章绪论 (1)1.1塑料模的功能…………………………………………………………………1.2我国注射模现状…………………………………………………………………1.3塑料模发展趋势……………………………………………………第二章零件成型的工艺分析 (6)2.1塑件分析 (6)2.2 ABS的性能分析 (6)2.3 ABS的注射成型过程及工艺参数 (7)第三章拟定模具的结构形式和初选注射机 (8)3.1 分型面位置的确定 (8)3.2 型腔数量和排列方式的确定 (9)3.3注射机型号的确定 (10)第四章浇注系统的设计 (11)4.1 主流道的设计 (11)4.2 分流道的设计 (11)4.3 浇口设计 (12)4.4 校核主流道的剪切速率 (13)4.5 冷料穴的设计及计算 (13)第五章成型零件的结构设计及计算 (14)5.1 成型零件的结构设计 (14)5.2 成型零件的钢材选用 (14)5.3 成型零件工作尺寸的计算 (15)5.4 成型零件尺寸及动模垫板的厚度计算 (15)第六章脱模推出机构的设计 (16)6.1 脱模力的计算 (16)6.2 推出方式的确定 (16)第七章模架的选择 (17)7.1 各模板尺寸的确定 (17)7.2 模架各尺寸的校核 (17)第八章排气槽及冷却系统的设计 (18)8.1 排气槽及冷却系统形式确定 (18)8.2 冷却系统的设计 (18)第九章塑件成型卡片……………………………………………………………第十章设计心得……………………………………………………………参考资料 (20)第一章绪论1.1 塑料模的功能模具是利用其特定形状去成型具有一定型状和尺寸的制品的工具,按制品所采用的原料不同,成型方法不同,一般将模具分为塑料模具,金属冲压模具,金属压铸模具,橡胶模具,玻璃模具等。

因人们日常生活所用的制品和各种机械零件,在成型中多数是通过模具来制成品,所以模具制造业已成为一个大行业。

在高分子材料加工领域中,用于塑料制品成形的模具,称为塑料成形模具,简称塑料模.塑料模优化设计,是当代高分子材料加工领域中的重大课题。

塑料制品已在工业、农业、国防和日常生活等方面获得广泛应用。

为了生产这些塑料制品计相应的塑料模具。

在塑料材料、制品设计及加工工艺确定以后,塑料模具设计对制品质量与产量,就决定性的影响。

首先,模腔形状、流道尺寸、表面粗糙度、分型面、进浇与排气位置选择、脱模方式以及定型方法的确定等,均对制品(或型材)尺寸精度形状精度以及塑件的物理性能、内应力大小、表观质量与内在质量等,起着十分重要的影响。

其次,在塑件加工过程中,塑料模结构的合理性,对操作的难易程度,具有重要的影响。

再次,塑料模对塑件成本也有相当大的影响,除简易模外,一般来说制模费用是十分昂贵的,大型塑料模更是如此。

现代塑料制品生产中,合理的加工工艺、高效的设备和先进的模具,被誉为塑料制品成型技术的“三大支柱”。

尤其是加工工艺要求、塑件使用要求、塑件外观要求,起着无可替代的作用。

高效全自动化设备,也只有装上能自动化生产的模具,才能发挥其应有的效能。

此外,塑件生产与更新均以模具制造和更新为前提。

塑料摸是塑料制品生产的基础之深刻含意,正日益为人们理解和掌握。

当塑料制品及其成形设备被确定后,塑件质量的优劣及生产效率的高低,模具因素约占80%。

由此可知,推动模具技术的进步应是不容缓的策略。

尤其大型塑料模的设计与制造水平,常棵标志一个国家工业化的发展程度。

1.2 我国塑料模现状在模具方面,我国模具总量虽已位居世界第三,但设计制造水平总体上比德、美、日、法、意等发达国家落后许多,模具商品化和标准化程度比国际水平低许多。

在模具价格方面,我国比发达国家低许多,约为发达国家的 1/3~1/5,工业发达国家将模具向我国转移的趋势进一步明朗化。

我国塑料模的发展迅速。

塑料模的设计、制造技术、CAD 技术、CAPP 技术,已有相当规模的确开发和应用。

在设计技术和制造技术上与发达国家和地区差距较大,在模具材料方面,专用塑料模具钢品种少、规格不全质量尚不稳定。

模具标准化程度不高,系列化]商品化尚待规模化;CAD、CAE、Flow Cool 软件等应用比例不高;独立的模具工厂少;专业与柔性化相结合尚无规划;企业大而全居多,多属劳动密集型企业。

因此努力提高模具设计与制造水平,提高国际竞争能力,是刻不容缓的。

1.3 塑料模发展趋势1注射模 CAD 实用化;2 挤塑模 CAD 的开发;3 压模 CAD 的;4 塑料专用钢材系列化;5 塑料模 CAD/CAE/CAM 集成化;6 塑料模标准化。

第二章塑件成型工艺分析2.1 塑件分析(1)外形尺寸该塑件壁厚为3 mm,塑件外形尺寸不大,塑件熔体流程不太长,适合于注射成型。

(2)精度等级塑件每个尺寸的公差不一样,任务书中已给定尺寸公差一般为MT5,有配合的地方为MT3。

(3)脱模斜度ABS属于无定型塑料,成型收缩率较小,为0.3%-0.8%,参考教材表2—10选择该塑件上型芯和凹模的统一脱模斜度为0度。

2.2 ABS的性能分析(1)使用性能综合性能好,冲击强度、力学强度较高,尺寸稳定,耐化学性,电气性能良好;易于成型和机械加工,其表明可以镀鉻,适合制作一般的机械耐摩零件、传动零件和结构零件。

(2)成型性能1)无定型塑料。

其品种很多,各品种的机电性能及成型特性也各有差异,应按品种来确定成型的方法及成型条件。

2)吸湿性强。

含水量应小于0.3%(质量),必须充分干燥,要求表面光泽的塑件要求长时间预热干燥。

3)流动性中等。

溢边料0.04mm左右。

4)模具设计时要注意浇注系统,选择好进料口位置,形式。

推出力过大或机械加工时塑件表面呈现白色痕迹。

5)ABS的主要性能指标,其性能指标见表1-1:2.3 ABS的注射成型过程及工艺参数(1)注射成型过程1)成型前的准备。

对于ABS的色泽、粒度和均匀度等进行检验,由于ABS吸水性较大,成型前应进行充分的干燥。

2)注射过程。

塑件在注射机料筒内经过加热、塑化达到流动状态后,由模具的浇注系统进入模具型腔成型,其过程可分为充模、压实、保压、倒流和冷却五个阶段。

3)塑件的后处理。

处理的介质为空气和水,处理温度为60~75℃,处理时间为16~20s。

(2)注射工艺参数1)注射机:螺杆式,螺杆转速30r/min。

2) 料筒温度(℃):后段150~170;中段165~180;前段180~200。

3)喷嘴温度(℃):170~180.4)模具温度(℃):50~80。

5)注射压力(MPa):60~100.6)成型时间(s):29(注射时间取0.7。

冷却时间20.3,脱模时间8)。

第三章拟定模具的结构形式和初选注射机3.1 分型面位置的确定通过对塑件结构形式的分析,分型面应选择在塑件面积最大且有利于开模取出塑件的平面上,其位置如图3—1所示。

图3-1 分型面的选择3.2 型腔数量和排位方式的确定(1)型腔数量的确定由于该塑件的精度要求不高。

塑件尺寸较小,且为大批量生产,用一模多腔的结构形式。

同时,考虑到塑件的尺寸、模具结构尺寸的关系,以及制造费用和个成本费用等因素。

根据教材公式4-14:n≦25§/△s-24其中§为塑件的尺寸公差,L为制品的基本尺寸ABS的精度根据设计要求为IT5,L=26mm, §=+/-0.25, △s=+/-0.05%.代入数据的n≦21,初选n=8(2)型腔排列形式的确定由于该模具选择的是一模八腔,故流道采用H形对称排列,使用平衡进料,如图3-2所示图3-2 型腔数量的排列布置(3)模具结构形式的初步确定由以上分析可知,本模具设计为一模八腔,故采用直线对排列,根据塑件结构形状,推出机构初选推件推杆推出方式。

浇注系统设计时,流道采用对称平衡式,交口采用点交口,且开设在分型面上。

综上分析可确定采用大水口的单分型面注射模。

3.3 注射机型号的确定1)注射量的计算塑件体积:V塑=1.0 335cm³塑件质量:M塑=PV塑=1.1X1.0335=1..1369g式中,P可根据表1-1取1.1g/ cm³2)浇注系统凝料体积的初步估算由于浇注系统的凝料在设计之前不能确定准确的数值,但是可以根据经验按照塑件体积的0.2倍~1倍来估算.由于本次设计塑件体积较小,因此浇注系统的凝料按塑件体积的1倍来估算,由于本次采用;流道简单并且较短,用此浇注系统的凝料按塑件体积的0.2倍来计算,故一次注入模具型腔塑料熔体的总体积(即浇注系统的凝料和8个塑件体积之和)为V总=(1+0.2)nV塑=1.2X8X1.0335=9.922 cm³3)注射机的选择根据以上计算得出在一次注射过程中注入模具型腔的塑件的总体积为V总=9.922cm³,并结合教材式(4-18)则有:V总/0.8=12.4cm³。

根据以上的计算,初步选择公称注射量为30cm³,注射机型号为XS-Z-30螺杆式注射机,其主要参数见教材附录G附录G 注射机主要技术参数4)注射剂的相关参数的校核(1)注射压力校核。

教材表4-1可知,ABS所需注射压力为80~110MPa,这里取P0=90MPa.该注射机的公称压力为P公=119MPa,注射压力安全系数k1=1.25~1.4,这里取k1=1.3,则:k1P0=1.3X90=117MPa<P公,所以,注射机注射压力合格。

(2)锁模力校核。

1)塑件在分型面上的投影面积A塑=502.4mm22)浇注系统在分型面上的投影面积A浇,即交道凝料在分型面上的投影面积A浇数值,可以按照多型腔模具的统计分析来确定。

A浇是每个塑件在分型面上的投影面积A塑的0.2倍~0.5倍。

这里取A浇=0.35A塑。

3)塑件和浇注系统在分型面上总的投影面积,则:A总=n(A塑+A浇)=n(A塑+0.35A塑)=8X1.35X502.4=5425.92mm24)模具型腔内的胀型力F胀,则F胀=A总P型=5425.92X35=189.90kN其中由设计指导手册表2-2查的取P型=35MPa由表3-1可知该注射机的公称锁模力F锁=250kN,锁模力安全系数为k2=1.1~1.23这里取k2=1.2,则取k2F胀=1.2X189.90=227.89<F锁,所以注射机锁模力满足要求。

对于其他的安装尺寸的校核要等到模架选定,结构尺寸确定后方可进行。