原料粉末

高纯粉状钨酸制备工艺的研究

李 玲Ξ

(株洲硬质合金厂钨冶炼分厂,株洲,412000)

摘 要 APT在水中的难溶性使得酸分解APT制取钨酸的化学反应成为固—液反应,

从而妨碍了反应均匀有效地进行。在本文所述的研究中,通过将APT热离解为偏钨酸

铵而显著地改善了原料的水溶解性,使得反应成为近似液—液反应。本文还着重讨论

了诸如溶浆温度、酸用量、保温时间、陈化时间等工艺参数对酸分解的影响。就以杂质

含量很低的APT为原料生产高纯钨酸,确立了相应的工艺参数。在所拟工艺条件下制

得的高纯钨酸,纯度>99199%,平均粒度0161μm。操作简便、工艺稳定、产品转化率高,

易实现工业化。

关键词 钨酸 离解 制浆 近似液—液反应 酸分解

1 前 言

现代科学技术的发展,对钨、钨合金及钨的化合物提出越来越高的要求。特别是近年来,高科技和深加工领域对高纯度和优良性能的钨及其化合物的需求更加迫切。为了满足这些需求,人们做了大量的探索和研究,取得了长足的进步。高精度钨铼热电偶细丝的研制、生产、应用系国家重点攻关及推广应用项目,由于重庆仪表材料研究所采用了喷雾干燥制粉新工艺,使钨铼热电偶的均匀性、热电性等理化特性都有了大大改善和提高,其主要性能达到并超过了AST ME6196—84标准所规定的指标。目前在工业测温方面也部分替代了贵金属铂—铑热电偶,具有较好的经济效益和社会效益[1]。随着测温技术的发展,对所用钨—铼热电偶的精度要求越来越高,其用量也不断增大,而所用原料钨酸及由此制得的W—Re合金的质量、性能及特点直接影响着钨铼热电偶丝材的精度及加工成材率。在钨冶金方面,如何提高钨化合物(APT或氧化钨等)的质量,以满足现代工业对高质量钨材的需求,正是钨冶金工作者正在努力探索的课题。现今比较成熟的净化技术有化学净化、离子交换净化、萃取净化等,其工艺各有特点,但最终产品都是APT(或氧化钨),而工业钨酸仅仅是钨粉末冶金主要原料APT的一个中间体,其制备方法主要有酸分解白钨精矿法、钨精矿经碱浸后用酸分解钨酸钠法、人造白钨法、仲钨酸铵钠法及仲钨酸铵(APT)法等[2];由于这些钨盐及精矿的溶解度均较小,其两相分解反应在通常条件下很难完全进行,且所得钨酸的纯度及理化特性也不尽相同[3—9],目前基本没有直接用于钨粉末冶金生产。为了满足上述材料、工艺及一些特殊钨及钨合金(如大规模集成电路用钨引线、某些电子器件用高纯钨粉、钨箔,抗干扰机用钨及钨铼合金扁带,喷雾干燥法制备高均匀钨合金粉末等)对高纯粉状钨酸的特殊要求,本文根据现有国内外先进的钨冶炼的工艺和设备的情况,走出前面几种经典制备方法的圈子,结合某些生产厂家的经验和技术并加以改进,通过试验发现,若对钨盐APT的状态进行改变而使原来的固—液两相反应变成近似液—液均相反应,再适当控制反应温度、酸用量、物料比例、陈化时间等,即可制得质量好、纯度高的粉状钨酸,由此建立了“离解—制浆—酸分解制备高纯粉状钨酸的新工艺”并

第17卷第4期Vol.17 No.4

硬 质 合 金

CEN ENTED C ARBIDE

2000年12月

Dec. 2000

Ξ作者简介:李玲,女,1984年毕业于湖南大学化学化工系金属防腐专业,高级工程师,现从事钨冶炼生产工艺的控制与研究工作。

确立了相应的工艺条件,在所拟工艺参数下,以APT 为原料制得的高纯粉状钨酸其纯度大于99199%,平均粒度为0161μm,工艺稳定,操作简便,转化率高,不但能满足前述材料及工艺对高纯粉状钨酸的需求,而且也是一种具有广泛应用前景的新型化学材料。

2 原料与工艺选择

211 原料选择

作为钨粉末冶金主要原料的APT,其生产厂家都有比较成熟的生产工艺。根据所处理的钨矿物原

料的成份及种类的不同,国内外钨冶炼厂目前所采用的比较典型的分解工艺主要有经典的苛性钠压煮法、苏打压煮法、盐酸分解法以及近十年发展起来的热球磨(机械活化)碱分解法[10]。

同时APT是最易净化和得到的钨酸盐,许多生产厂家所生产的APT其杂质含量均已很低,故可为生产高纯度的钨酸全力提供无须再除杂的原料。212 工艺选择

有人曾对酸分解钨酸法、酸分解仲钨酸铵钠法、酸分解APT法、酸分解人造白钨法(CaW O4)制取钨酸进行了试验[11],发现前三种方法分解速度较慢,随分解反应的进行,酸度不断下降,钨酸很易结胶而“包封”未分解的钨酸盐晶粒,较难过滤和洗涤。后一种方法分解速度较前三种都快,但由于钙的引入使其纯度很难达到技术要求,且钨酸钙溶解度较小(见表1),当物料增大时,两相反应在常压下难以完全进行。

特别是钨酸的粒度很难满足生产钨铼热电偶细丝的要求。

表1 钨酸钙在水中的溶解度

温 度 (℃)1550100

溶解度(g/L)存在形式0.00640.00320.0012

CaW O4白色微晶

在此基础上又有人提出由工业钨酸氨净化———络合制浆酸分解制取高纯钨酸的方法[2],此法虽解决了前几种方法存在的某些问题,但它不能充分利用现有先进的由钨矿分解到APT制成的工艺与设备,且对某些非金属杂质难溶化合物及两性杂质净化效果不佳。

一般来说,液—液反应比固—液反应普遍来得快速和均匀。若能把前面提到的第三种方法中的APT先溶于溶剂中,再进行酸分解,则反应状况将会有大的改善。经试验发现,当把APT离解成偏钨酸铵,再溶于水制成溶浆时,其酸分解速度和沉淀情况均有所改善,且此工艺所用原辅材料少而经济,操作简便。为此,选定“离解—制浆—酸分解”作为制备高纯粉状钨酸的工艺。

3 试验方案

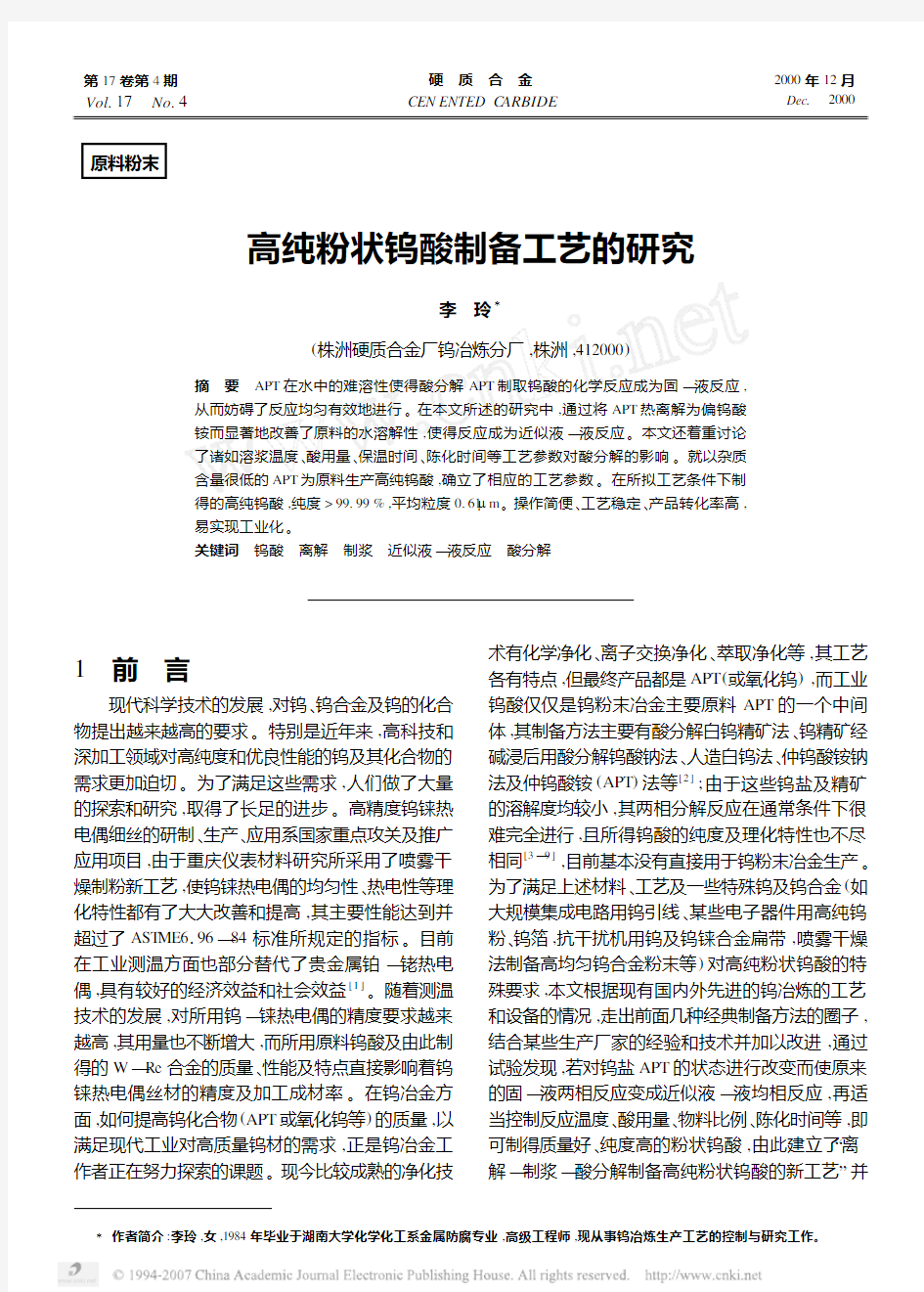

311 工艺流程

“离解—制浆—酸分解”制备高纯粉状钨酸的工艺流程如图1。

图1 “离解—水溶制浆—酸分解”制备

高纯粉状H2W O4的工艺流程

312 基本原理分析

试验用仲钨酸铵(APT)主要是连续蒸发结晶器生产的单斜晶五水合APT,其化学式为5(NH4)2O?12W O3?5H2O,在离解过程中脱去部分氨和水,生成米黄色的偏钨酸铵离解料。其反应式如下:

5(NH4)2O?12W O3?5H2O=3(NH4)2O?12W O3?XH2O+ 4NH3↑+(7-X)H2O

此时的偏钨酸铵离解料已变成非晶态,能溶于水而制成溶浆,用酸分解时变成了近似液—液反应。其主要反应式如下:

3(NH4)2O?12W O3?3H2O+6H2O+6HC L=12H2W O4+ 6NH4C L

313 主要原辅材料与试验设备

3.3.1 原料

?

9

2

?

第4期李玲:高纯粉状钨酸制备工艺的研究

APT(仲钨酸铵),质量符合G B10116-88要求;

其分子式为:5(NH4)2O?12W O3?5H2O

3.3.2 辅料

纯水、电导率(2-3)×10-5S/M;盐酸,符合国标G B622-89。

3.3.3 试验设备

离解炉, 100mm×3000mm;风机P-4#,恒温水浴,D05012;电热恒温干燥箱。

3.4 制备方法

3.4.1 离解

将5000g干燥的仲钨酸铵在离解炉内加温离解,温度控制在250~300℃。使其脱去部份氨和水,生成米黄色的偏钨酸铵离解料,用作下一步制浆。

3.4.2 水溶制浆

在玻璃杯中放入350m L纯水,加热至沸腾,在不断搅拌下加入200g离解料,保持沸腾5~10分钟,停止搅拌与加温,冷却至90~95℃,待作下一步酸分解。

3.4.3 酸分解

在不断搅拌的情况下将上述离解料溶浆缓慢注入置于水浴中装有80~90℃600m L HCl(1+1)的玻璃烧杯内,控制水浴温度在90~95℃。由于离解料溶浆分子在盐酸溶液中分解时能产生气体使其在体系中迅速扩散而被盐酸完全分解,生成黄色的H2W O4沉淀。待反应完成后,在水浴中保温40min 左右,然后取出冷却陈化0.5h左右再过滤,并用热水洗涤沉淀至洗水ρH=4~6。

3.4.4 干燥

将洗净、抽干的沉淀置于洁净的玻璃或搪瓷器皿内,然后放入干燥箱内,在95~100℃干燥3~4h,即可得到所需的钨酸。

4 结果与讨论

4.1 APT的离解

4.1.1 离解料性状

米黄色非晶态粉末,无杂物。

4.1.2 热离解率

可达90%

。

4.1.3 离解的必要性

大家已经知道,APT在水中溶解度很小,不同温

度下

APT的组成及在水中的溶解度如表2。必须通

过某种方式改变APT的形状。本文中采用对APT

进行热离解。

表2 APT的组成及在水中的溶解度

温 度 (℃)172945495270

溶解度(g/100水)

结晶组成

1.064

2.014

3.467

4.341 3.2807.791

5(NH4)2O?12W O3?11H2O(针状)5(NH4)2O?12W O3?5H2O(片状)

4.1.4 离解前后的差异

以下图2与图3分别是APT离解前后的SE M照

片,由图可知APT经离解后形状发生了变化,变成了

非晶态粉末。

图2 APT的SE M照片(×500)

图3 离解料的SE M照片(×500)

4.2 离解料的制浆

4.2.1 必要性

作者经试验证明,若APT经离解后直接进行酸

分解,其反应为固-液反应,离解料与H2W O4等固?

1

2

?硬 质 合 金第17卷

体分子扩散速度慢,易沉积于容器底部,不但分解不均匀、不完全、效率低,而且生成的H 2W O 4粒度太粗,不符合本文所指高纯H 2W O 4的要求。4.2.2 可行性

本文通过试验发现,离解后的APT 在热水中的溶解度很大,远远大于APT 在水中的溶解度,溶解后形成一种均匀的淡黄色溶浆,对后面酸分解很有利。4.2.3 温度对溶料浆的影响

试验发现,离解料在沸水中其溶解效果更佳。4.3 酸分解的影响因素4.3.1 反应温度

试验表明,当反应温度低于60℃时,所得H 2W O 4

成胶状,很难过滤和洗涤;而当温度高于95℃时,则盐酸挥发太快,酸耗明显增大,且反应过于剧烈,溶液易于溢出。为此,反应温度控制在80~90℃为宜。4.3.2 酸浓度

试验表明,酸浓度过高,造成难过滤难洗涤难干燥;而太稀,造成体系体积太大,生产效力下降等。一般以盐酸+水=1+1为佳。4.3.3 酸用量试验表明,酸用量对其分解效果有严重影响。当酸量不够时,不但分解不完全,且所得钨酸呈胶状;酸过量太多,造成浪费,且母液和洗水中酸值太高,对废酸的处理排放不利。酸用量最好控制在理论量的115~210倍为宜。4.3.4 加料速度与加向

试验表明,当把溶浆往酸里加时,若加料速度过快,造成局部酸值不够,生成H 2W O 4易结胶,使APT 的分解受到阻碍,而加料速度过慢,尽管分解效果较好,但效率降低且能耗又增大,一般以40ml/min 左右的加料速度为宜。当把盐酸往溶浆里加时,则速

度加快为好,有利于酸迅速扩散而充满整个反应体

系,加速太慢生成的钨酸粒度要粗些。但也不宜过快,否则溶液易溢出。4.3.5 保温陈化时间

试验表明,若酸分解后立即过滤,则因沉淀晶粒较细,洗涤困难,若让其在80~90℃保温陈化40min 再冷却陈化半小时,待温度为60~70℃时(温度太低过滤也困难些),其过滤、洗涤效果更好,工作场地酸雾也少。4.

3.6 洗水温度试验表明,热水洗涤效果优于冷水洗涤。

由上可知:通过改变APT 的状态,使之能溶于溶剂水中而形成溶浆,使原来的固-液反应变成一种近似的液-液反应,使酸分解APT 能有效地进行。4.4 高纯钨酸的质量4.4.1 SE M 照片

图4是所得钨酸的扫描电镜照片。

图4 钨酸的SE M 照片(×2000)

4.4.2 化学纯度

所得高纯粉状钨酸的分析结果如表3所示,由

表3可知,其钨酸的纯度>99199%。

表3 所得钨酸有关纯度的一些数据(杂质含量,ppm )

元 素

Fe Al

S i

Mn Mg Ni T i V

C o

As Pb

Bi

Sn

Cd Sb Cu

Ca M o

Cr

K

Na

P

S 60013

<3<51<222<2<27

<1<1<1-1<1<3<18<3<7<7<746002<3<3<51<222<2<2<7<1<1<1-1<1<3<18<3<7<7<766003

3

<3<5

1

<2

2

2

<2<2<7<1<1<1

-1

<1<3<18<3<7<7<7

4

4.4.3 相成份

所得钨酸的W O 3含量在91115%~92115%之间,其XRD 图如图5所示。

?

112?第4期李玲:高纯粉状钨酸制备工艺的研究

图5 H 2W O 4(W O 3?H 2O )的XRD 图

4.4.4 平均粒度

所得钨酸的平均粒度小于0161μm ,H ?B 均小于

0181g/cm 3。4.5 工艺实收率

在所拟工艺条件下,取不同量APT 进行系统的工艺试验,其结果见表4和表5。

表4 APT 热离解过程的一些数据

名 称

重量(g )W O 3含量(%)

W O 3重量(g )APT 5000.089.504475.0离解料

4757.

7

93.68

4457.0

由表4可知:

热离解过程的实收率:4457/4475×100%=99.6%物料重量比为:4457.7/5000=0.9515离解损失≤0.4%

表5 酸分解APT 离解料制取高纯粉状钨酸的一些数据

批号

APT 用量(g )W O 3含量(%)

离解料重(g )

W O 3含量(%)

理论H 2W O 4(g )

实得H 2W O 4重(g )

9901157.6589.5015093.68150.87147.739902157.6589.5015093.68150.87148.499903210.2089.5020093.68201.16197.289904210.2089.5020093.68201.16198.979905210.2089.5020093.68201.16195.389906315.3089.9830094.09301.74296.259907

315.3089.98300

94.09

301.74

299.08

批号

W O 3含量(%)

W O 3重量(g )转化率(%)

平均转化率实收率(%)

平均实收率(%)

990191.15134.6597.9295.43990291.05135.8698.4296.28990391.23179.9898.0795.67

990491.32181.7098.9198.25%96.5895.82

990591.50178.7797.1395.02990691.02270.1898.1895.239907

91.56

273.83

99.12

96.51

?

212?硬 质 合 金第17卷

由表5可知,用该工艺制备高纯粉状钨酸,整个工艺的总平均转化率为98125%,总平均实收率95182%。且工艺稳定,操作简便。

5 结论

5.1 将APT 在300℃左右的离解炉内进行处理,改

变其形状,可使其在水中的溶解性大大增强。离解

率可达90%,离解损失小于014%。5.2 离解料在沸水中溶解度更大,制浆效果更佳。5.3 酸分解离解料制取高纯粉状钨酸,酸用量为理

论量的112~115倍,分解温度80~90℃,加料速度(40~45)ml/min ,分解后保温陈化时间1~2h ,搅拌速度(250~300)转/min 。5.4 干燥温度(95~100)℃,干燥时间(3~4)h 。5.5 由于所用原料杂质含量低,故该工艺过程中不

须除杂,而由此工艺制得的H 2W O 4其纯度相当高,大于99199%,且具有良好的理化特性。5.6 该工艺使固-液反应变成了近似液-液反应,不但加快了分解速度,简化了分解条件,且具有较高的转化率和实收率(总平均转化率98125%,总平均实收率95182%),具有工艺稳定、操作简便的特点,易实现工业化。5.7 用该工艺制取的无定型高纯粉状钨酸,其化学

纯度高,粒度细而均匀,性能良好,不但可满足高精度W -Re 热电偶丝的要求,而且也是制造其它钨及钨合金的良好材料和化学合成其它钨化物的新型活性原料。 参考文献

1 刘涛等.高精度钨-铼热电偶细丝研究报告.重庆仪表材

料研究所,1991年12月

2 谭强.用均相反应制备高纯粉状钨酸的工艺研究.机电部

重庆仪表材料研究所,1992年3月

3 A 1H 泽里克漫等著,宋晨光等译.稀有金属冶金学,北京:

冶金工业出版社,36-42(1982年9月第一版)

4 A 1H 泽里克曼著,冶金部有色冶金设计院译.钨钼冶金

学,北京:冶金工业出版社,34-36(1956年2月第一版)

5 P 1A 麦耶尔松等著,中南矿冶学院稀有金属冶金教研组

译.稀有金属冶金学教程,北京:冶金工业出版社,21-40

(1960年4月第一版)

6 郑永良.钨丝工艺学.上海:上海科学技术出版社,1-112(1986年3月第一版)

7 Vezina ,J.A ,C ow ,W.A.硬质合金,1974,(1):148 G ilehriest ,W.C.硬质合金,1977,(1):169 日本特许公报,昭63-179008

10 李运姣等.从我国钨资源现状谈钨矿处理工艺.稀有金

属与硬质合金,199712

11 谭强.功能材料,1993,V ol ,24, 5:468-473(收稿日期 1999—07—30)

THE STU DY OF MANUFACTURE PR OCESS OF HIGH PURIT Y H 2WO 4POWDER

Li Ling

(Zhuzhou Cemented Carbide W orks ,Zhuzhou ,412000)

ABSTRACT

Because amm onium paratungstate (APT )is difficult to diss olve in water ,the chemical reaction of acid decomposition APT to H 2W O 4is s olid -liquid reaction and hinder the reaction uniformly and effectively carrying on.

In this paper ,the material ’s diss olvability is marktedly improved by hot -decomposition APT to amm onium metatung tate (AMT )and make the acid decomposition reaction an approximate liquid -liquid reaction.

We discussed the effect of process parameters such as diss olution temperature ,acid v olume ,holding heat times and laying times atc on acid decomposition and use low impurity content APT to produce high -purity H 2W O 4,and establish its process parameters under the drafting pro

2cess condition to obtain high purity H 2W O 4with purity >99199%and 0.61μm average particle size.This process has uns ophisticated and stable

operation ,high -product conversion rate and commerial production.

KE Y WOR DS H 2W O 4,decomposition ,approximate liquid -liquid reaction.acid decomposition.

?

312?第4期李玲:高纯粉状钨酸制备工艺的研究

摘要 本实验是研究高纯氧化铝粉体的制备方法,属于氧化铝粉体制备领域。之所 以研究这个课题,是因为近年来,国内高纯、超细α- Al 2O 3 的应用领域迅速拓 宽,引进和消化吸收的氧化铝高技术材料生产线增加,使得高纯、超细α-Al 2O 3 的研究、开发成为一个非常活跃的领域【1】。又由于生产1t多品种Al 2O 3 可获利 润为等量级的冶金级Al 2O 3 的10倍,甚至100倍,可创造相当可观的经济效益。 因此,迅速开发一种低成本、具有竞争力的高纯、超细α- Al 2O 3 的新方法显得 尤为重要。故而,设计高纯氧化铝的制备方案,具有很高的经济价值和社会意义。 称取一定量的氢氧化铝快脱粉粉体,加水配制成悬浊液,为了使氢氧化铝理解完全,在85℃下边加热边搅拌一个小时【2】。滴加配制的稀HNO 3 (1:3),调PH 为5.0~6.0除去其中的杂质硅,再用组织搅拌匀浆机搅拌清洗10分钟,用G4漏斗抽滤,重复清洗步骤5遍,除去杂质钠离子、钾离子以及引入的硝酸根离子。在110℃的烘箱中烘一个小时后,再分别在600℃和1200℃的马非炉中各煅烧一个小时,制得高纯氧化铝粉末【3,4】。 用所设计的方案,制备得到得的高纯氧化铝,经过检测其中各杂质的含量:硅含量21ppm,铁含量为17ppm. 根据高纯氧化铝制备标准,符合制备要求。所制备的高纯氧化铝纯度达到99.997%,可用作荧光粉用高纯氧化铝 关键词:氢氧化铝;高纯氧化铝;制备 ABSTRACT This experiment is to study the high-purity alumina powders, are areas of alumina powder. The reason of this issue, because in recent years, the domestic high-purity, ultra-fine α- Al2O3 rapidly expanding areas of application, introduction and absorption of increased alumina production line of high-tech materials to make high purity, ultra-fine α- Al2O3 of to develop into a very active area. Also, because many species produce 1t Al2O3profitability of metallurgical grade Al2O3such magnitude is 10 times, or even 100 times, can create considerable economic benefits. Therefore, the rapid development of a low-cost, competitive high-purity, ultrafine α-Al2O3in the new method is particularly important. So, design preparation of high purity alumina program, with high economic value and social significance. Weigh a certain amount of aluminum hydroxide fast off body, prepared with water into a suspension, in order to understand fully aluminum hydroxide,

一、毕业论文内容及研究意义 1. 内容 设计过程中,查阅本论文的相关资料,了解苯酚合成工艺的进展,明确论文的目的和意义。 本文主要介绍合成苯酚各种工艺方法。目前,苯酚主要通过化学合成方法得到,国内外厂家主要是采用异丙苯法和磺化法制苯酚[1]。除此以外,在生产中还有其他工艺,如甲苯-苯甲酸法和氯苯法等。本文重点对异丙苯法进行了介绍,并将它的反应原理,生产工艺和方法分别进行了比较。 在以后的论文撰写过程中,将对异丙苯氧化合成苯酚的具体工艺流程,以及对吸收塔设备的各个部件进行设计,并将此反应过程中物料和能量进行衡算。同时我们将在论文中设计吸收塔设备的内容和步骤,塔设备的强度和稳定性计算。并用AutoCAD将化工工艺流程设计和设备设计,且对吸收塔和厂区设备布置图进行绘制,在最后将阐述苯酚的发展前景[2]。 2. 研究意义 苯酚是重要的化工产品,本文介绍了苯酚的性质和用途,以及苯酚的生产﹑市场需求和生产规模,发展前景。通过设计年产10000吨异丙苯法法生产苯酚工艺的最优方案。学习有关设计方面的知识,设备计算和化工原理基础数据的计算,以及用AutoCAD绘图的知识[3]。 二、毕业设计研究现状和发展趋势 1. 研究现状 国内现有生产厂家20多家,年生产能力20多万吨。其中异丙苯法约占70%以上,主要生产厂家有上海高桥石化公司、燕山石化公司、吉化集团公司、哈尔滨华宇股份有限公司等;磺化法约占26.7%,主要厂家有锦西化工总厂、太原化工厂、包头第一化工厂等;煤焦油精制法能力较小,主要是由各大钢铁公司焦化厂生产。以前我国苯酚生产主要是磺化法和煤焦油精制法,一般生产规模较小、产量低、成本高、环境污染严重。当时主要原料纯苯、硫酸、烧碱等供应紧张,不能满足苯酚生产的需要,影响了生产能力的发挥。由于我国苯酚的产量不能满足国内实际生产的需求,因而每年都得大量进口,且进口量呈不断增加的趋势,因此许多生产厂家准备新建或扩建苯酚生产能力。我国苯酚主要生产公司和生产能力见表1-1[4]。 表1-1我国苯酚主要生产公司和生产能力

硅溶胶的制备方法简述 目前,硅溶胶的制备主要有两种方法,即凝聚法和分散法。利用在溶液中的化学反应首先生成SiO2超微粒子,然后通过成核、生长,制得SiO2溶胶的方法为凝聚法;利用机械分散将SiO2微粒在一定条件下分散于水中制得SiO2溶胶的方法,即分散法。根据使用原料及工艺的不同,上述两种方法可细分成下面多种常见的制备方法。 1.离子交换法 用离子交换法制备硅溶胶的历史较长,1941年首先由美国人Bird 发明,其后发展迅速,到目前为止该项技术被国内外大多数硅溶胶生产企业所采用。该方法通常可分为3个步骤:活性硅酸制备,胶粒增长和稀硅溶胶浓缩。 首先,将稀释后的一定浓度的水玻璃依次通过强酸型阳离子交换树脂和阴离子交换树脂,分别除去水玻璃中的钠离子及其它阳离子和阴离子杂质,制得高纯度活性硅酸溶液。此溶液在酸性条件下不稳定,可用适当的NaOH或氨水调节其PH为8.5-10.5,以提高稳定性。在此步骤中使用的离子交换树脂应尽快再生。避免残余的硅酸形成凝胶,使交换柱失效。然后,将上述硅酸溶液加入到含晶种的母液中,通过控制加入速度和反应温度,使硅溶胶胶粒增长到所需粒径即可。最后将完成结晶聚合过程的聚硅酸溶液进行加热蒸发浓缩,或超滤浓缩,以得到合适浓度的产品。如果要进一步进行纯化,可采用离心分离法除去其中杂质,制得高纯硅溶胶。 可见,此方法本身具有不可克服的缺点:一是起始原料水玻璃受离

子交换的限制其浓度不能太高,这就致使第3部中的浓缩过程较长,能耗大,不利于能源的节约;二是离子交换树脂再生时会产生大量废水,对水的浪费较大且废水处理需要一定的成本;三是该法工艺程序多,生产周期长,反应过程中影响产品性能的因素众多以至较难控制。 2.直接酸中和法 一般采用稀水玻璃作为起始原料,经过离子交换出去钠离子,然后通过制备晶核,直接酸化反应,晶粒长大等步骤可制得硅溶胶。 (1) 离子交换除去钠离子:用离子交换树脂除去原料中的钠离子,制得SiO2/Na2O重量比较大的稀溶胶,稀溶胶中钠离子含量已较低。 (2)制备晶核:将上步骤制得的稀溶胶加热并停置一段时间,在稀溶胶中逐步形成数毫微米大小的晶核,与离子交换法中的离子增长反应步骤相似。 (3)直接酸化反应:将稀水玻璃原料及酸化剂(如稀硫酸)持续加入到前述制得的含晶核的稀溶液中,加入过程应注意控制混合液中钠离子的浓度、混合液加热温度、PH值、加入时间等条件。 (4)晶粒长大:上述混合液在控制适当条件下,进行晶粒长大过程,持续长大过程之后,即可制得硅溶胶成晶。 3.电解电渗析法 这是一种电化学方法。在电解电渗析槽中加入电解质,调节电解质溶液的PH值,控制电解电渗析反应的电流密度、温度等反应条件,在制备有合适的电极(如析氢电极、氧阴极)的电解电渗析槽中反应后可制取硅溶胶成品。

氧化铝陶瓷介绍 来自:中国特种陶瓷网发布时间:2005-8-3 11:51:15 氧化铝陶瓷制作工艺简介 氧化铝陶瓷目前分为高纯型与普通型两种。高纯型氧化铝陶瓷系Al2O3含量在99.9%以上的陶瓷材料,由于其烧结温度高达1650—1990℃,透射波长为1~6μm,一般制成熔融玻璃以取代铂坩埚:利用其透光性及可耐碱金属腐蚀性用作钠灯管;在电子工业中可用作集成电路基板与高频绝缘材料。普通型氧化铝陶瓷系按Al2O3含量不同分为99瓷、95瓷、90瓷、85瓷等品种,有时Al2O3含量在80%或75%者也划为普通氧化铝陶瓷系列。其中99氧化铝瓷材料用于制作高温坩埚、耐火炉管及特殊耐磨材料,如陶瓷轴承、陶瓷密封件及水阀片等;95氧化铝瓷主要用作耐腐蚀、耐磨部件;85瓷中由于常掺入部分滑石,提高了电性能与机械强度,可与钼、铌、钽等金属封接,有的用作电真空装置器件。其制作工艺如下: 一粉体制备: 郑州玉发集团是中国最大的白刚玉生产商,和中科院上海硅酸盐研究所成立玉发新材料研究中心研究生产多品种α氧化铝。专注白刚玉和煅烧α氧化铝近30年,因为专注所以专业,联系QQ2596686490,电话156390七七八八一。 将入厂的氧化铝粉按照不同的产品要求与不同成型工艺制备成粉体材料。粉体粒度在1μm?微米?以下,若制造高纯氧化铝陶瓷制品除氧化铝纯度在99.99%外,还需超细粉碎且使其粒径分布均匀。采用挤压成型或注射成型时,粉料中需引入粘结剂与可塑剂,?一般为重量比在10—30%的热塑性塑胶或树脂?有机粘结剂应与氧化铝粉体在150—200℃温度下均匀混合,以利于成型操作。采用热压工艺成型的粉体原料则不需加入粘结剂。若采用半自动或全自动干压成型,对粉体有特别的工艺要求,需要采用喷雾造粒法对粉体进行处理、使其呈现圆球状,以利于提高粉体流动性便于成型中自动充填模壁。此外,为减少粉料与模壁的摩擦,还需添加1~2%的润滑剂?如硬脂酸?及粘结剂PVA。 欲干压成型时需对粉体喷雾造粒,其中引入聚乙烯醇作为粘结剂。近年来上海某研究所开发一种水溶性石蜡用作Al2O3喷雾造粒的粘结剂,在加热情况下有很好的流动性。喷雾造粒后的粉体必须具备流动性好、密度松散,流动角摩擦温度小于30℃。颗粒级配比理想等条件,以获得较大素坯密度。 二成型方法: 氧化铝陶瓷制品成型方法有干压、注浆、挤压、冷等静压、注射、流延、热压与热等静压成型等多种方法。近几年来国内外又开发出压滤成型、直接凝固注模成型、凝胶注成型、离心注浆成型与固体自由成型等成型技术方法。不同的产品形状、尺寸、复杂造型与精度的产品需要不同的成型方法。摘其常用成型介绍: 1干压成型:氧化铝陶瓷干压成型技术仅限于形状单纯且内壁厚度超过1mm,长

氧化铝陶瓷生产工艺流程简介 一、特点与技术指标 氧化铝陶瓷目前分为高纯型与普通型两种。高纯型氧化铝陶瓷系Al 2 O3含量在99.9%以上的陶瓷材料,由于其烧结温度高达1650-1990℃,透射波长为1~6μm,一般制成熔融玻璃以取代铂坩埚:利用其透光性及可耐碱金属腐蚀性用作钠灯管;在电子工业中可用作集成电路基板与高频绝缘材料。普通型氧化铝陶瓷 系按Al 2O 3 含量不同分为99瓷、95瓷、90瓷、85瓷等品种,有时Al 2 O 3 含量在 80%或75%者也划为普通氧化铝陶瓷系列。 1. 硬度大 经中科院上海硅酸盐研究所测定,其洛氏硬度为HRA80-90,硬度仅次于金刚石,远远超过耐磨钢和不锈钢的耐磨性能。 2. 耐磨性能极好 经中南大学粉末冶金研究所测定,其耐磨性相当于锰钢的266倍,高铬铸铁的171.5倍。根据我们十几年来的客户跟踪调查,在同等工况下,可至少延长设备使用寿命十倍以上。 3. 重量轻 氧化铝陶瓷密度为3.5g/cm3,仅为钢铁的一半,可大大减轻设备负荷。性能符合Q/OKVL001-2003技术标准,耐磨陶瓷主要技术指标氧化铝含量≥95% 、密度≥3.5 g/cm3 、洛氏硬度≥80 HRA 、抗压强度≥850 Mpa 、断裂韧性K ΙC ≥4.8MPa·m1/2 、抗弯强度≥290MPa 、导热系数 20W/m.K 、热膨胀系数:7.2×10-6m/m.K。 其中99氧化铝瓷材料用于制作高温坩埚、耐火炉管及特殊耐磨材料,如陶瓷轴承、陶瓷密封件及水阀片等;95氧化铝瓷主要用作耐腐蚀、耐磨部件;85瓷中由于常掺入部分滑石,提高了电性能与机械强度,可与钼、铌、钽等金属封接,有的用作电真空装置器件。其制作工艺如下: 二、粉体制备: 将入厂的氧化铝粉按照不同的产品要求与不同成型工艺制备成粉体材料。粉体粒度在1μm微米以下,若制造高纯氧化铝陶瓷制品除氧化铝纯度在99.99%外,还需超细粉碎且使其粒径分布均匀。采用挤压成型或注射成型时,粉料中需

19镓及其化合物 作者:吴钢、张学英,审稿:胡绳兴 19.1概述 镓由法国化学家Paul émile Lecoq de Boisbaudran在1875年发现,是化学史上第一个先从理论预言后在自然界中被发现验证的化学元素。 法国化学家Paul émile Lecoq de Boisbaudran早年在应用光谱分析法研究镓的同族元素的发射光谱时,发现这些元素的谱线均以相同的排列重复出现,并有规律性的变化,因此他推测在铝和铟之间应存在着一种未被发现的元素。1868年,他将收集到的Pyrénés的锌矿溶于过量的盐酸中,然后加入一些锌,发现在锌的表面上有沉积物产生,将此沉积物放在氢氧焰或电火花中灼烧,发现在波长约4170?和4040?处存在两条紫色的谱线。他又用了七年时间终于确认这一新元素的存在,并用法国古代的名称Gallia命名这一新元素为Gallium,元素符号为Ga。同年,他把从闪锌矿中制得的氢氧化镓溶于氢氧化钾溶液中进行电解,首次获得了1克多重的金属镓,并利用这些金属镓测定了镓的一些重要性质。 而俄国化学家门捷列夫(Д.И.Менделеев)在1871年也作出预言,在化学元素周期表中,铝和铟之间存在着一种“类铝”的元素,尚待在光谱研究中发现,并对“类铝”的重要性质做了科学预言。根据门捷列夫的预言,Boisbaudran经过仔细测定,发现镓的比重为5.94。镓的发现进一步证实了化学元素周期律的伟大意义。

镓是一种贵重的稀有金属。镓在地壳中的含量约为0.0015%,镓的含量不仅超过了许多稀有元素,而且还超过了某些普通金属。但是,镓在地壳中的分布极其分散。地球化学表明,在地壳中镓与它在元素周期表中的相临元素锌、铝、铟、锗、铊等共生于矿物中,其中最重要的矿物是闪锌矿和铝土矿。铝土矿中含镓一般为0.004%~0.01%。目前,世界上90%以上的镓是在氧化铝生产的过程中提取的,其余10%的镓主要是从锌冶炼的残渣中回收。 从氧化铝生产中回收镓的方法,因氧化铝生产方法及母液中镓含量不同而异。已在工业上获得应用或应用前景良好的有化学法(石灰法、碳酸法)、电化学法(汞齐电解法和置换法)、萃取法和离子交换法。纯度≤99.999%的镓称为工业镓,亦称为粗镓,纯度>99.999%的镓称为高纯镓。高纯镓是以粗镓为原料、采用电解精炼、真空蒸馏、区域熔炼及拉单晶等方法精制而成,精炼提纯得到的高纯镓的纯度可达到99.9999%~99.999999%。 高纯镓的应用范围比较广泛,除用做低熔点合金和半导体材料的掺杂剂以及原子反应堆中的热载体外,镓的氧化物在计算机、铁磁材料、光电材料等行业亦有很高的应用价值。自八十年代以来,随着科学技术的不断发展,高纯镓与某些有色金属组成的化合物半导体材料已成为当代通讯、大规模集成电路、宇航、能源、卫生等部门所需的新技术材料的支撑。砷化镓(GaAs)、磷化镓(GaP)等为基础的发光二极管,特别是高辉度发光二极管和彩色发光二极管的发展速度相当快,需求量年增长率预计为20~30%。目前应用最广泛的是砷化镓,它用于

硅溶胶的制备 摘要:硅溶胶是高分子二氧化硅微粒分散于水中或有机溶剂中的胶体溶液,广泛应用于陶瓷、纺织、造纸、涂料、水处理、半导体等行业。本文介绍了硅溶胶的各种制备方法及几种特殊用途的硅溶胶的制备。阐述了影响硅溶胶稳定性的因素及其性能测试方法。 关键词:无机化学;硅溶胶制备;硅溶胶应用;综述 1 技术领域 本发明一般涉及适合用于造纸的含水二氧化硅基溶胶(Silica—based sols)。更具体地,本发明涉及二氧化硅基溶胶,它们的制备方法和在造纸中的用途。 本发明提供一种用于制备具有高稳定性、高含量SiO2和提高的滤水(drainage )性能的二氧化硅基溶胶的改进方法。 2技术背景[1, 2] 在造纸领域中,含有纤维素纤维以及任选的填料和添加剂的含水悬浮液(称为纸料)被装人流浆箱,该流浆箱将纸料喷到成型网架(wire)上。水从纸料中滤出,从而在网架上形成湿纸幅,然后在造纸机的干燥段对该纸幅进行进一步的脱水和干燥。 通常将滤水和留着(retention)助剂引人到纸料中,以便促进滤水并增加颗粒在纤维素纤维上的吸附,这样它们与纤维一起被保留在网架上。 虽然高比表面积和一定的聚集或微凝胶形成的程度对性能来说是有利的,但太高的比表面积和大量的颗粒聚集或微凝胶形成会导致二氧化硅基溶胶稳定性的显著降低,因此需要使该溶胶极其稀释,以避免形成凝胶。 国际专利申请公开WO 98/56715公开了一种用于制备含水聚硅酸盐微凝胶的方法,包括混合碱金属硅酸盐水溶液与pH 为11或更小的二氧化硅基材料的水相。该聚硅酸盐微凝胶与至少一种阳离子或两性聚合物一起在纸浆和纸的生产以及水净化中

用作絮凝剂。 国际专利申请公开WO 00/66492公开了一种用于生产包含二氧化硅基颗粒的含水溶胶的方法,该方法包括:酸化含水硅酸盐溶液至pH值为1—4以形成酸溶胶;在第一碱化步骤中碱化该酸溶胶;使碱化溶胶的颗粒生长至少10分钟和/或在至少30℃的温度下热处理该碱化溶胶;在第二碱化步骤中碱化所得到的溶胶;并且任选地,用例如铝对该二氧化硅基溶胶进行改性。 美国专利US 6372806公开了一种用于制备S值为20-50的稳定胶态二氧化硅的方法,其中所述二氧化硅具有大于700 m2/g的表面积,该方法包括: (1)在反应容器中加人阳离子型离子交换树脂(其离子交换能力的至少40%为氢形式),其中所述反应容器具有用于将所述离子交换树脂与所述胶态二氧化硅分离的装置; (2)向所述反应容器中加人SiO2与碱金属氧化物的摩尔比为15:1至1:1且pH值为至10.0的含水碱金属硅酸盐; (3)搅拌所述反应容器的内容物,直到所述内容物的pH 值为8.5—11.0; (4)用额外量的所述碱金属硅酸盐调节所述反应容器的内容物的pH值至大于10.0 ;并且将所得的胶态二氧化硅与所述离子交换树脂分离,同时将所述胶态二氧化硅移出所述反应容器。 (5)美国专利US 5176891公开了一种用于生产表面积为至少约1000m2/g的水溶性聚 铝硅酸盐微凝胶的方法,该方法包含下述步骤: (a)酸化包含约0.1—6重量%SiO2的碱金属硅酸盐稀溶液至pH值为2—10.5以制备聚酸;然后在该聚硅酸胶凝之前使其与水溶性铝酸盐进行反应,从而得到氧化钥/二氧化硅摩尔比大于约1/100的产物; (b) 然后在胶凝化发生之前稀释该反应混合物至SiO2含量为约2.0%(重量)或更少,以稳定该微凝胶。因此,有利地是能够提供一种具有高稳定性和SiO2含量及改进的 滤水性能的二氧化硅基溶胶。还有利地是能够提供用于生产具有高稳定性和SiO2含 量及改进的滤水性能的二氧化硅基溶胶的改进方法。还有利地是能够提供一种改进滤水的造纸方法。

软胶囊生产工艺技术及设备 软胶囊是继片、针剂后发展起来的一种新剂型,系将油状药物、 药物溶液或药物混悬液、糊状物甚至药物粉末定量压注并包封于胶膜 内,形成大小、形状各异的密封胶囊,可用滴制法或压制法制备。软 胶囊囊材是用明胶、甘油、增塑剂、防腐剂、遮光剂、色素和其它适 宜的药用材料制成。其大小与形态有多种,有球形(0.15?0.3ml )、椭圆形 (0.10?0.5ml )、长方形(0.3?0.8ml )及筒形(0.4?4.5ml )等,可根据临床 需要制成内服或外用的不同品种,胶囊壳的弹性大, 故又称弹性胶囊剂或称胶丸剂。 软胶囊的主要特点: 确,溶液装量精度可达 ?1 %,尤适合装药效强、过 量后副作用大的药物,如甾体激素口服避孕药等。 3、软胶囊完全密封,其 厚度可防氧进入,故对挥发性药物或遇空 气容易变质的药物可以提高其稳定性,并使药物具有更长的存 储期。 适合难以压片或贮存中会变形的低熔点固体药物。 5、可提高药物的 生物利用度。 6、可做成肠溶性软胶囊及缓释制剂。 若是油状药物,还可省去吸收、固化等技术处理,可有效避免 油状药物从吸收辅料中渗出,故软胶囊是油性药物最适宜的剂 型。 此外,低熔点药物、生物利用度差的疏水性药物、不良苦味及 整洁美观、容易吞服、可掩盖药物的不适恶臭气味。 2、 装量均匀准 4、

臭味的药物、微量活性药物及遇光、湿、热不稳定及易氧化的 药物也适合制成软胶囊。 (1)药物本身是油类的,只需加入适量抑菌剂,或再添加一定 数量的玉米油(或PEG400)混匀即得。 (2)药物若是固态,首先将其粉碎过100?200目筛,再与玉米油混合,经胶体磨研匀,或用低速搅拌加玻璃砂研匀,使药物以极 细腻的质点形式均匀的悬浮于玉米油中。 (3)软胶囊大多填充药物的非水溶液,若要添加与水相混溶的 液体如聚乙二醇、吐温-80 等时,因注意其吸水性,因胶囊壳水分会 迅速向内容物转移,而使胶壳的弹性降低。 (4)在长期储存中,酸性内容物也会对明胶水解造成泄漏,碱 性液体液体能使胶壳溶解度降低,因而内容物的PH值应控制在2.5 7.0 为宜。醛类药物会使明胶固化而影响溶出;遇水不稳定的药物应 采用何种保护措施等,均应在内容物的配方时考虑。 软胶囊壳与硬胶囊壳相似,主要含明胶、阿拉伯胶、增塑剂、防 腐剂(如山梨酸钾、尼泊金等)、遮光剂和色素等成分,其中明胶: 甘油:水为1:0.3?0.4:0.7?1 .4 的比例为宜,根据生产需要,按 上述比例,将以上物料加入夹层罐中搅拌,蒸汽夹层加热,使其溶化, 保温1?2小时,静置待泡沫上浮后,保温过滤,成为胶浆备用。 软胶囊的制法有两种:滴制法和压制法。 采用滴制机生产软胶囊剂,将油料加入料斗中;明胶浆加入胶浆 斗中,并保持一定温度;盛软胶囊器中放入冷却液(必须安全无害, 和明胶不相混溶,一般为液体石蜡、植物油、硅油等),根据每一胶 丸内含药量多少,调节好出料口和出胶口,胶浆、油料先后以不同的

摘要 超细氧化铝因其具有高熔点和高硬度、良好的耐磨、耐蚀、耐热及绝缘等性能被广泛用于制作结构和功能材料。本论文采用了两种高温煅烧的方法煅烧分析纯硫酸铝铵和碳酸铝铵制备氧化铝粉体,研究硫酸铝铵在800℃,900℃,1000℃,1100℃温度下煅烧和碳酸铝铵在1000℃,1100℃下煅烧出粉末的分散性能以及形貌特征,得出了如下的研究结论: 煅烧硫酸铝铵 (1)硫酸铝铵在800℃,900℃下煅烧(保温30分钟)出的产物为硫酸铝粉末,900℃下煅烧出的硫酸铝粉末粒度比800℃下煅烧出来的小。 (2)硫酸铝铵在1000℃下煅烧(保温30分钟)产物为氧化铝粉末,硫酸铝氨完全转化为氧化铝粉末。 (3)硫酸铝铵在1100℃下煅烧(保温30分钟)产物为3种不同的氧化铝粉末,分别是:θ,γ和α型,θ,γ型部分转化成α型的粉末。 煅烧炭酸铝铵 (1) 关键词:氧化铝;硫酸铝氨;高温煅烧

Abstract 第一章综述..................................................................- 3 - 1.1引言 .........................................................................................................................................- 3 - 1.2氧化铝粉末 ............................................................................................................................- 4 - 1.3.氧化铝粉末的用途................................................................................................................- 5 - (1)陶瓷材料和复合材料: ................................................................................................- 5 - (2)表面防护层材料 ............................................................................................................- 5 - (3)催化剂及其载体 ............................................................................................................- 5 - (4)生物及医学的应用 ........................................................................................................- 6 - 1.7固体颗粒在液体中的聚集状态.............................................................................................- 8 - 1.8超细颗粒的分散手段以及稳定机理.....................................................................................- 9 - 1.9超细粉体的形貌控制...........................................................................................................- 10 - 1.10本课题研究的目的和意义.................................................................................................- 10 - 2.1 实验原理 ............................................................................................................................. - 11 - 2.2 实验方案设计...................................................................................................................... - 11 - 2.3流程图 ..................................................................................................................................- 12 - 2.4实验用到的仪器和药品.......................................................................................................- 13 - 2.5 检测方法 .............................................................................................................................- 13 - (1) X射线衍射法...........................................................................................................- 13 - (2)粒度分析法................................................................................................................- 13 - 第三章实验结果与讨论..............................................- 15 - 3.1 粒度分析结果......................................................................................................................- 15 - 3.2 X射线衍射测试结果............................................................................................................- 17 - .....................................................................................................................................................- 18 - 第四章结论..............................................................- 19 -

苯酚合成路线 合成苯酚的方法主要有磺酸盐碱熔法、氯苯水解法、环己酮一环己醇法、甲苯一苯甲酸法、异丙苯氧化法、苯直接氧化法、直接加成法等生产方法;其中异丙苯法是目前世界上生产苯酚最主要的方法,其生产能力约占世界苯酚总生产能力的92%。化学发展方向是向绿色化学前进,苯直接氧化法,尤其是催化剂催化法符合绿色化学的要求是研究的重点,近来也取得了一定的成绩.关键词:苯酚,合成 苯酚及其同系物存在与煤焦油中,可以用NaOH溶液从各馏分中提取出来.但是这远远不够工业上用的,促使科研工作者找合成方法.人们开始采用化学方法含成苯酚,最早的苯酚化学合成工艺是1923年由美国孟山都公司首次研究开发成功的苯磺化法,于该方法腐蚀性强以及污染严重等原因,目前已经基本上被淘汰。后来又有新的合成方法出现如:氯苯水解法,环己酮一环己醇法,甲苯一苯甲酸法、异丙苯氧化法.目前主要的合成方法是异丙苯氧化法. 磺酸盐碱熔法 把加热到170℃的苯蒸汽通如浓硫酸中,一部分苯磺化产生苯磺酸,一部分苯把生成的水带出. 生成的苯磺酸用亚硫酸钠中和,得到的苯磺酸钠与氢氧化钠一起熔融,生成苯酚钠: 在苯酚钠的水溶液中通如二氧化硫,就得到苯酚: 亚硫酸钠在生产过程中循环利用.这是使用较早的方法,流程复杂,操作麻烦,原子利用率低,利用率只有36. 7%;在生产过程中产生大量的二氧化硫,而且由于过程中大量使用酸和碱,设备腐蚀严重,每年均需要更换部分设备,维修费用大. 氯苯水解法 苯蒸汽、氯花氢和空气在230℃下通过催化剂,可以得到用做原料的氯苯: 氯苯在425℃一定压力和催化剂存在下用过热的水蒸气水解,可产生苯酚和氯花氢: 此方法对设备要求不高,生产成本较低.原料的生产可以在常压,不太高的温度下进行.而且氯化氢可以循环利用.但是该反应第二不要在高温下进行,反应需要消耗大量的酸和氢氧化钠,对设备腐蚀严重,苯酚收率不高,原子利用率为61. 6%. 环己酮一环己醇法 此法分三步进行,(1)苯加氢通常用Ni/A1z0,或reney-ni作催化剂,反应在200一250℃和0. 03一5. 5 MPa下进行 环己烷氧化为环己酮和环己醇的混合物氧化反应的反应温度为155℃,压力为1一1. 5 MPa

1、引言 蓝宝石(Sapphire)是一种氧化铝(α-Al2O3)的单晶,又称为刚玉。蓝宝石作为一种重要的技术晶体,已被广泛地应用于科学技术、国防与民用工业的许多领域。近两年国内已经有40多家企业投资生产蓝宝石晶体,中国的蓝宝石企业会不断壮大,而国外也有很多企业来中国建立生产基地,未来LED的市场会涌向中国。蓝宝石长晶对氧化铝的需求会越来越大,高纯氧化铝的市场前景非常可观 2、国内外制备技术现状 目前,制备高纯氧化铝粉体的方法主要有胆碱化铝水解法、硫酸铝铵热解法、碳酸铝铵热解法、异丙醇铝水解法、高纯铝活化水解法,氯化法。 1)胆碱化铝水解法: 目前国内用这种方法生产的厂家主要有河北鹏达,重庆同泰,其生产过程如下:首先将纯度为99.95%的铝块用刀具制成厚度为0.1ma左右的铝箔,并采用强阴离子交换树脂将氯化胆碱转化生成胆碱;之后将一定量的铝箔加入浓度为0.1~0.2M的胆碱溶液中进行反应。上述水解反应的反应温度应控制在80。C左右,反应过程中根据监视氢气逸出速度判断反应速度,当反应速度很低或停止时,移出浆料进行固液分离,同时周期性的加入精铝让上述过程循环进行。水解反应生成的氢氧化铝通过过滤、喷雾干燥及煅烧转相便可得到细氧化铝粉体。该技术的生产没有提纯过程,铝块用刀具制铝箔,容易带入杂质。产品纯度一般也只有99.95%--99.98%。 2)硫酸铝铵热解法 硫酸铝铵热解法需先用硫酸溶解氢氧化铝制得硫酸铝溶液,之后往溶液中加入硫酸铵与之反应制得铵明钒,再根据纯度要求多次重结晶得到精制铵明钒。然后将得到的精制铵明钒在1250。C下分解制得氧化铝粉。 该方法虽然工艺较为简单,成本也相对较低,但是,其生产周期长,存在热溶解现象,且分解过程中产生的SO3、NH3会对环境造成严重污染,因此该方法正被逐渐淘汰。 3)醇铝水解法 有机醇盐水解法即异丙醇铝水解法是目前国外制备蓝宝石专用高纯氧化铝粉主要采用的工业生产技术。该方法采用有机合成法将铝和异丙醇加催化剂后通过合成、提纯、水解和焙烧等工艺制得高纯超细氧化铝粉体。这种方法生产的氧化铝粉体纯度高、粒径小,该工艺对产品的纯度可控性强,产品的纯度很高,能满足蓝宝石长晶的要求。提纯又分蒸馏和精馏,其中精馏有采用8-12块塔板,纯度可以达到99.999%。蒸馏的纯度比精馏的低一些。 3、高纯氧化铝市场现状 国内的厂家,比如大连,山东,重庆等地的生产规模比较小,有些厂家是小作坊,规模很小,很难满足蓝宝石生产的需求。能规模化生产的有河北的厂家,用的是胆碱法,虽然产能有5000吨,但是实际可以用于蓝宝石长晶占的比例很小,他们的产品主要用于荧光灯等领域比较多。醇铝法因为其工艺具有更高的质量可控性,产品纯度能达到蓝宝石长晶的要求,国内现在能规模化生产的只有宣城晶瑞,年产能2000吨。

金属镓的生产、应用现状和前景 镓是一种较年轻的金属,1875年才被发现。因其稀少且分散,直到1915年才真正提炼出来。当时认为,这种熔点低而贵的金属几乎没有什么用途。美国到了1943年才将镓作为副产品少量生产,中国则到了1957年才作为副产品少量生产。从那时起,各国在建设氧化铝工厂时,都附带建有镓生产车间以综合利用资源;我国直到20世纪末,才有山东铝厂生产镓。 一、镓的用途与市场 各国对金属镓的兴趣源于20世纪60年代初,砷化镓作为一种新型优质半导体的研究热兴起,但真正大规模的生产是在20世纪80年代。随着砷化镓半导体器件研究的成熟,砷化镓化合物半导体的优异性能不断被发现,砷化镓微波器件、激光器和发光二极管大量涌现,尤其是20世纪90年代初,蓝色LED的研究成功,激发了白色LED的开发,“照明革命”开始了。于是,对镓的需求急剧增加,加上商业炒作,镓的身价甚至上涨4倍以上。 经过近20年的努力,白色LED照明技术已取得突飞猛进的发展,加上节能环保的优势,世界各国政府都给予大力扶植。由于可预见的效益,对砷化镓的研究和生产目前已大部分转向了LED产业。 用于通讯产业的砷化镓晶体 2005年以来的几年中,虽然全球镓的需求量只增加了26.68%,但应用的结构发生了很大的变化,原来金属镓用于制造GaAs、GaP载体材料,作为载体材料增加的速度有限,但器件的发展是以薄膜化为特征的。LED、集成电路、激光器和太阳能电池,都采用了在衬底片

上生长单晶薄膜的工艺生长GaAs、GaSb、GaN,且用的都是三甲基镓(TMG)。虽然规模很大,但以镓的重量来计算,毕竟是少的。 化合物半导体器件发展的势头越来越迅猛,因为它符合节能和环保的特点,预计今后每年将以20%~25%的速度增长,所以对镓的需求也会稳步增长。 未来预计,中国的需求增长速度将高于全球。一是因为中国原来基础比较薄弱,以LED 为例,原来芯片95%都是进口的,为了赶上半导体照明这场产业浪潮,国家成立了协调办公室,批准成立了八个半导体照明示范基地;几年中,LED芯片的自供率已达到了60%,但白光LED的效率、成本与世界发达国家还有很大差距,国家已投入越来越多的力量,大力发展LED产业。二是国外著名的砷化镓衬底公司AXT移址北京,带动了国内砷化镓晶片的生产;今年,两家主要的外资砷化镓晶片厂使用的金属镓将达到40~50吨,详见表1、表2。 表1 2005~2009年全球市场对镓的需求量(单位:吨) 备注:*表中中国一家以外贸方式结算的企业用量未包括进来。 表2 今后五年全球和中国市场对镓的需求量预测值(单位:吨) 资料来源:中国有色金属工业协会,2010年6月。 二、镓生产和应用的发展趋势 (一)生产

《文献检索与论文写作》课程论文 论文题目:苯酚工艺设计 学生姓名:罗苗苗 学号:200908014227 专业:化学工程与工艺 年级:2009级化工2班 得分:

苯酚工艺设计 摘要 本文概述了苯酚的生产技术及其最新进展,指出了异丙苯路线仍是今后生产苯酚的主要路线,以及该路线目前的研究重点;丙烯循环工艺有可能用于异丙苯路线的改造;苯直接氧化路线中以N20为氧化剂的工艺有可能实现工业化。 关键词:苯酚;异丙苯;丙烯;丙酮;氧化 Phenol Process of The T echnological Design ABSTRACT This article provides an overview of phenol production technology and its latest development, pointed out the toluene-benzoic route is still the future production of phenol to the main line, as well as the route of current research. KEY WORDS:phenol;toluene-benzoic ;propylene;acetone;oxidize

一、课题背景 苯酚,又称石炭酸,是一种重要的基础有机化工原料,主要用于生产酚醛树脂、己内酰胺、双酚A、水杨酸、苦味酸、烷基酚,己二酸等化工产品及中间体。苯酚的市场需求量大,在各种化工产品中其产量居前十位。在合成橡胶、农药、医药、染料、香料、涂料等领域都有重要应用。此外,还可用作溶剂、试剂和消毒制剂等。近年来,由于电子通讯、汽车工业和建筑业的迅猛发展,导致双酚A和酚醛树脂需求的快速增加,从而带动苯酚的强劲增长。 目前,工业生产苯酚的工艺主要有磺化法、异丙苯法和甲苯-苯甲酸法等,其中异丙苯法是目前主要生产方法。磺化法是最早的苯酚生产工艺,因为工艺落后、反应复杂、消耗大量的酸﹙硫酸﹚和碱﹙氢氧化钠﹚、设备腐蚀严重和维修费用高等问题,目前基本上已被淘汰。异丙苯法由于采用了短缺原料—丙烯,且生产成本受副产物丙酮的影响,制约了苯酚产量的提高。甲苯-苯甲酸法也存在环境污染等问题。因此,考虑苯酚生产的经济效益和环境问题,不仅需要对现有生产工艺进行改进,而且还要开发新的合成方法和工艺路线。 二、国内苯酚产业的现状 2.1 生产情况 我国苯酚的工业生产始于20世纪50年代,最初主要采用苯磺化法和煤焦油精制法进行生产,生产规模小,产量低,成本高,环境污染严重,并且产量远远不能满足国内实际生产的需求。1970年北京燕山石化公司建成我国第一套异丙苯法苯酚生产装置,生产能力为1万吨/年,此后,上海高桥化工厂建成生产能力为1.6万吨/年的异丙苯法苯酚生产装置,但产量仍不能满足实际生产的需求,供求矛盾依然突出。 1986年,北京燕山石化公司引进日本三井油化公司技术建成一套生产能力为5万吨/年异丙苯法苯酚生产装置,2003年扩建到15万吨/年;1996年吉林化学工业公司染料厂引进美国UOP公司技术建成一套5万吨/年异丙苯法苯酚生产装置,2003年扩建到7.5万吨/年;1997年哈尔滨华宇公司引进美国UOP公司技术建成一套生产能力为1.6万吨/年异丙苯法苯酚生产装置,2003年扩建到2.8万吨/年,2000年上海高桥石化公司引进Kellog技术建成一套生产能力为7.5万吨/年异丙苯法苯酚生产装置。此外还有一些苯酚生产厂家采用苯磺化法进行生产。

北京中金研新材料科技有限公司(CNM)是坐落于中关村科技园区的国家高新技术企业,由业内龙头企业为发起人,整合了国内科研院校的优势资源,吸收国内外先进科学的管理经验而成立。人才储备丰富,资金力量雄厚,通过ISO9001:2008质量体系及ISO14001:2004环境管理体系认证,具有自主进出口权。 北京中金研新材料科技有限公司在各种高纯材料、镀膜材料、溅射靶材、功能材料及应用技术研究开发方面,有着得天独厚的优势。以坚强的技术为基础,我公司开发了多个系列的新材料,这些产品牌号约百余种。已在航空航天、军工、信息电子、真空镀膜、冶金、功能材料、生物医药、新能源等行业获得广泛应用。目前拥有镀膜材料、溅射靶材、高纯材料、高纯合金等多条生产线,生产设备先进,工艺完善。 目前,我们的客户遍及美国.德国.日本.韩国.台湾.香港等十几个国家和地区,包括国内外科研军工,上市公司等知名企事业在内的六百余家单位。 北京中金研新材料科技有限公司下设镀膜材料、溅射靶材、金属粉末、高纯材料等事业部,热烈欢迎新老客户垂询。我公司秉承以诚信为本,科技为本的理念,致力打造成金属新材料行业的领头羊。 磁控溅射靶材 (可为电子与半导体,平面显示行业,建筑与汽车玻璃行业,薄膜太阳能电池行业,磁存储行业,工具行业,装饰行业提供高品质靶材)高纯单质金属溅射靶材(3N-6N):铝靶Al,铬靶Cr,铜靶Cu,镍靶Ni,硅靶Si,锗靶Ge, 铌靶Nb,钛钯Ti,铟靶In,银靶Ag,锡靶Sn,石墨靶C,钽靶Ta,钼靶Mo,金靶Au, 铪靶Hf,锰靶Mn,锆靶Zr,镁靶Mg,锌靶Zn,铅靶Pb,铱靶Ir,钇靶Y,铈靶Ce, 镧靶La,镱靶Yb,钆靶Gd,铂靶Pt等高纯单质金属溅射靶材。 高密度陶瓷溅射靶材(3N-5N):ITO靶、AZO靶,IGZO靶,氧化镁靶MgO、氧化钇靶Y2O3, 氧化铁靶Fe2O3,氧化镍靶Ni2O3,氧化铬靶Cr2O3、氧化锌靶ZnO、硫化锌靶ZnS、硫化镉靶CdS, 硫化钼靶MoS2,二氧化硅靶SiO2、一氧化硅靶SiO、二氧化锆靶ZrO2、五氧化二铌靶Nb2O5、 二氧化钛靶TiO2,二氧化铪靶HfO2,二硼化钛靶TiB2,二硼化锆靶ZrB2,三氧化钨靶WO3, 三氧化二铝靶Al2O3,五氧化二钽靶Ta2O5、氟化镁靶MgF2、硒化锌靶ZnSe、氮化铝靶AlN, 氮化硅靶Si3N4,氮化硼靶BN,氮化钛靶TiN,碳化硅靶SiC,铌酸锂靶、钛酸镨靶、钛酸钡靶、 钛酸镧靶等高密度陶瓷溅射靶材. 备注:CNM生产的陶瓷靶材采用世界最先进的陶瓷生产工艺—惰性气体保护热等静压烧结技术,相对密度大于95-99%。可以提供靶材的金属化处理及绑定服务。 高纯合金溅射靶材:镍钒合金靶Ni-V,镍铬合金靶Ni-Cr,钛铝合金靶Ti-Al,硅铝合金靶Si-Al,铜铟合金靶Cu-In,铜镓合金靶Cu-Ga,铜铟镓合金靶Cu-In –Ga,铜铟镓硒靶Cu-In –Ga-Se,不锈钢靶,锌铝合金靶Zn-Al,钨钛W-Ti,铁钴Fe-Co,白铜靶等高纯合金溅射靶材。 备注:CNM生产的高纯合金溅射靶材:晶粒度小150-60um,相对密度高(99-99.9%),纯度高(99.9-99.999%)。可以提供靶材的金属化处理及绑定服务。 真空镀膜材料 (镀制:复合膜,彩色膜,增透膜,透紫外膜,气敏传感器膜,高温介质膜,光学膜,激光装置滤光片,保护膜,透明导电膜,变色膜,优良的宽带增透膜,磁性薄膜,可见光区增透膜,红外增透膜,分光膜,多层膜,高反射膜,电阻膜,热反射膜,冷光膜膜) 高品质真空镀膜材料(4N-5N): 1.氧化物:一氧化硅SiO,二氧化硅SiO2,二氧化钛TiO2,二氧化锆ZrO2,二氧化铪HfO2, 一氧化钛TiO,五氧化三钛Ti3O5,五氧化二铌Nb2O5,五氧化二钽Ta2O5,氧化钇Y2O3 等高纯氧化物镀膜材料。 2.氟化物:氟化钕NbF3,氟化钡BaF2,氟化铈CeF3,氟化镁MgF2,氟化镧LaF3,氟化钇YF3, 氟化镱YbF3,氟化铒ErF3等高纯氟化物。 3.其它化合物:硫化锌ZnS,硒化锌ZnSe,氮化钛TiN,碳化硅SiC,钛酸镧LaTiO3, 钛酸钡BaTiO3,钛酸锶SrTiO3,钛酸镨PrTiO3,硫化镉CdS等真空镀膜材料。 4.金属镀膜材料:高纯铝Al,高纯铜Cu,高纯钛Ti,高纯硅Si,高纯金Au,高纯银Ag, 高纯铟In,高纯镁Mg,高纯锌Zn,高纯铂Pt,高纯锗Ge,高纯镍Ni,高纯金Au, 金锗合金AuGe,金镍合金AuNi,镍铬合金NiCr,钛铝合金TiAl,铜铟镓合金CuInGa, 铜铟镓硒合金CuInGaSe,锌铝合金ZnAl,铝硅合金AlSi等金属镀膜材料。 备注:CNM生产的真空镀膜材料均通过SGS认证,纯度高,溅点少,放气量小,薄膜均匀,附着力强,抗腐蚀性强,颜色均匀等优点。