塑料增韧配方设计

一、塑料的韧性

塑料的韧性是指抗御外来冲击力的能力,常用冲击强度之大小来表示。

冲击强度是指试样受到冲击破坏断裂时,单位面积上所消耗的功。它可用于评价材料的脆性或韧性强度,材料的冲击强度越高,说明其韧性越好;反之说明材料的脆性越大。

可用于测定材料冲击强度的方法很多,已见报道的不下十五种,但比较常用的有如下三种。

(1)悬臂梁冲击强度也称为Izod试验法,适用于韧性较好的材料。它将冲击样条的一端固定而另一段悬臂,用摆锤冲击式样的方法。其计算方法为冲击破坏过程中所吸收的能量与试样原始截面积之比,单位kj/m2。对于韧性好的材料,因难以冲断往往在试样上开一小口,所以悬臂梁冲击强度常常需要标注有缺口或无缺口。

(2)简支梁冲击强度也称为Charpy法,适用于脆性材料。它将试样条的两端放在两个支点上,用摆锤冲击式样的方法。其计算方法为冲击破坏过程中所吸收的能量与试样原始截面积之比,单位kj/m2。此法有时也在试样上开口。

(3)落球冲击强度在规定的条件下,用规定形状和质量的落球(锤),在某一高度上自由落下对制品进行冲击,通过改变球的高度和质量,直至塑料制品被破坏为止。测定此时落球的高度和质量,可计算出制品在此高度下被破坏时所需能量,单位J/m2。

由于塑料制品的冲击强度对温度依赖性很大,所以测试时必须规定温度值。一般设置两种温度,常温为23,低温为-30.

同一种塑料制品,用不同的方法测定其冲击强度,会得到不同的结果,并无可比性,甚至会出现相反的结果。因此,要对韧性大小进行比较,必须用同一种测试方法。

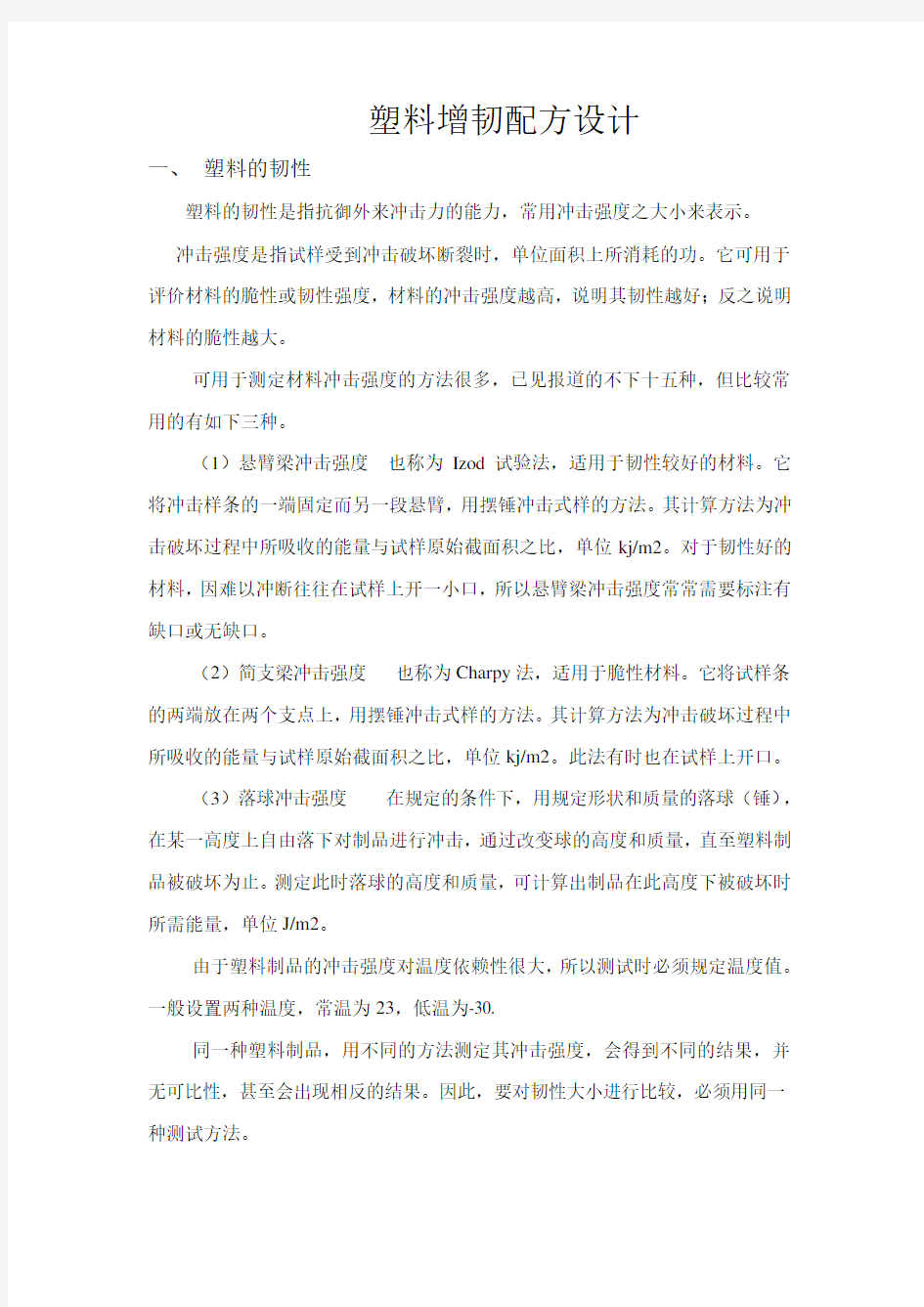

在我们接触的塑料中,其韧性相差很大,常用塑料的落球冲击强度值见表1-1所以。

在不同应用场合中,对塑料制品的冲击强度要求不同。如汽车保险杠要求落球冲击强度大于400J/m,如此高的冲击强度要求,对大部分塑料而言都需要增韧改性方可使用。传统的增韧方法为在树脂中共混弹性体材料,其增韧效果很好,但不足之处为刚性降低,近年来开发出了新的刚性增韧方法,增韧和增强同时进行。

二、塑料弹性体增韧配方设计

1、塑料弹性体增韧机理

弹性体增韧的机理很多,目前最成熟的为银纹-剪切带理论。该理论的核心思路为在基体树脂内加入弹性体后,在外来冲击力的作用下,弹性体可引发大量裂纹,树脂则产生剪切屈服,靠银纹-剪切带吸收冲击能量。对于不同类型的树脂,银纹和剪切屈服对抗冲击的贡献不一样,

以脆性树脂为基体的弹性体增韧体系,外来冲击能主要靠银纹来消耗;如PS属于脆性材料,银纹对增韧的贡献大。要求弹性体的尺寸要与银纹的尺寸一致才有效,加入的弹性体要高浓度、大颗粒。

以韧性树脂为基体的弹性体增韧体系,外来冲击能主要靠剪切屈服来消耗;

如PVC属于韧性树脂,剪切屈服对增韧的贡献大。要求弹性体的粒度要小,分散要均匀。

2、塑料弹性增韧材料

可用于塑料增韧的弹性体很多,按不同的方法可分为如下几类。

(1)按弹性体的玻璃化温度高低分类高抗冲树脂,主要有CPE、POE、MBS、ACR、ABS及EV A等;高抗冲橡胶,主要有SBS、EPR、EPDM及NBR 等。

(2)按弹性体的分子内部结构分类

①预定弹性体类。它属于核-壳结构聚合物,其核为软状弹性体,赋予制品以冲击性能;壳为具有高玻璃化温度的聚合物,使弹性体微粒之间隔离,形成可自由流动的颗粒,促进均匀分散。属于此类的弹性体有ACR、MBS、MABS、MACR等。

②非预定弹性体类。它属于网状结构,其冲击改性以溶剂化作用(增塑作用)机理进行。属于此类的弹性体有CPE及EV A等。

③过渡性弹性类。其结构介于预定弹性体和非预定性弹性体,属于此类的弹性体有ABS等。

3、各类弹性体品种

(1)ACR ACR为近年来开发的最优异的增韧剂,其常温和低温冲击性能都很好。用于PVC中最有效,可使其冲击强度增大几十倍之多,并可改善其加工性能、耐候性、不降低耐热温度。

ACR的品种很多,用于增韧剂的有甲基丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯及苯乙烯四种单体的共聚体,代号为ACR401。ACR401属于典型的核-壳结构增韧剂,其甲基丙烯酸甲酯-丙烯酸乙酯共聚物为壳,为丙烯酸丁酯及苯乙烯交联形成的橡胶弹性体为核。

在PVC中的加入量为6~8份,目前ACR仍以进口料为主。

(2)CPE CPE为PE分子中仲碳原子的氢被氯原子取代的无规聚合物,外观为白色细微粒状无定形状固体。用于增韧剂的CPE含氯量为30%~45%之间,属于弹性体范围。CPE除冲击性能好外,其耐候性、耐磨性、耐热性、低温性能及耐药品均佳,来源广泛,成本低,国产料可满足需要。

CPE主要用于、

4、塑料弹性体增韧配方设计

在选用弹性体品种时,要注意如下几点。

(1)弹性体与树脂的相容性要好

①极性相近原则塑料的极性大小为纤维素塑料>PA>PF>EP>PVC>EVA >PS>PP、HDPE、LDPE、LLDPE。

弹性体的极性大小为胶>丁晴胶>氯丁胶>丁苯胶>顺丁胶>天然胶>乙丙胶。

具体选用时,极性要对应和匹配,即高极性树脂选用高极性弹性体,低极性树脂选用低极性弹性体。

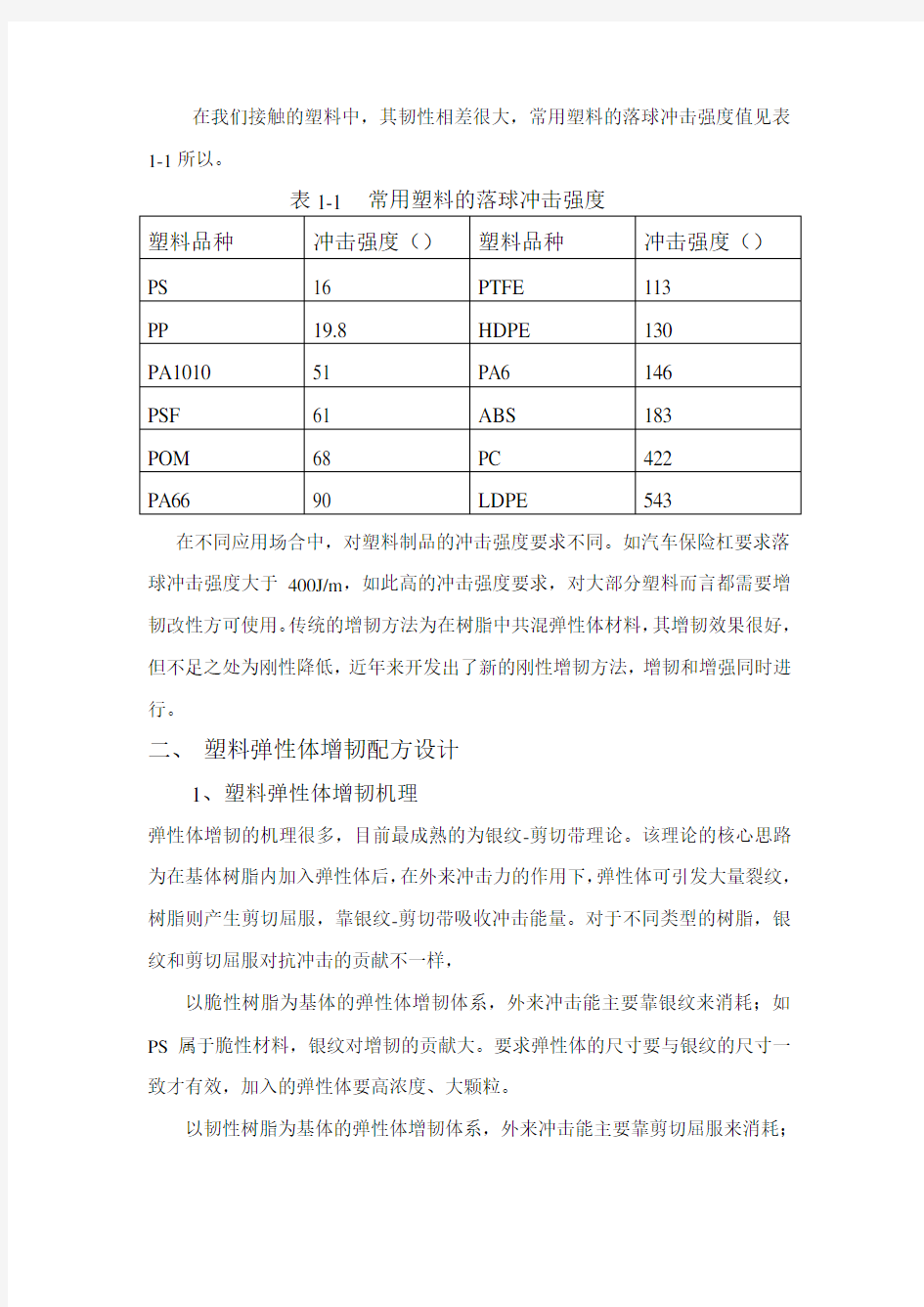

②溶解度参数相近原则在具体选用时,树脂与弹性体的溶解度参数差值要小于1.5,才能保证其相容性好。几种塑料与树脂的溶解度参数见表1-2所示。

表1-2几种塑料与树脂的溶解度参数

(2)相容剂的加入对于树脂与弹性体相容性不好的增韧体系,应加入适当的相容剂,以提高两者的相容性。常用的相容剂为树脂或增韧剂的马来酸酐或丙烯酸类接枝物。

(3)弹性体的协同作用不同品种的弹性体之间的一起加入往往具有协同作用,如在PP增韧配方中,EPDM和ABS复合加入增韧效果好。

(4)需要考虑的其他因素制品需要透明时,选MBS;制品需要阻燃时,选CPE,制品需要耐候时,选CPE、ACR、EVA、不选MBS、ABS;制品要求成本低时,选CPE及EVA,不同弹性体价格高低顺序为MBS>ACR>ABS>NBR>CPE>EVA。

(5)刚性的补偿弹性体作为树脂的增韧材料时,在增韧的同时,使拉伸强度、弯曲强度等刚性指标大幅度下降。为了弥补刚性的损失,需在配方中加入刚性填料如碳酸钙、滑石粉及云母粉等;还可在弹性体增韧体系中加入AS、PMMA、等刚性有机树脂。

(6)弹性体的加入量弹性体的加入量不是越多越好,一般有一个最佳值。如在PVC中加入MBS时,加入量15%为最大值。

(7)协同加入加工助剂对于弹性体加入量大的增韧配方,除ACR弹性体外,都能增加熔体的黏度。为此,大都需要加入润滑剂或加工助剂,以改善其加工性能。

(8)弹性体的粒度弹性体的粒度对增韧效果影响很大。按弹性体增韧理论,对脆性树脂如PS、PP等弹性体的粒度可相对大些;而对于韧性好一些的树脂如PVC、POM、PET等,弹性体的粒度可相对小些。

另外,弹性体的粒度对制品的表面光泽度影响较大粒度越大制品的光泽度越

低。如在HIPS中,弹性体的粒度大小为2-5微米,制品表面产生消光效应,如果弹性体的粒度小于0.5微米时,制品表面光泽性较好。

三.塑料刚性材料增韧配方设计

(一)塑料刚性增韧的机理

传统的塑料增韧为在树脂中共混弹性体材料如热塑性弹性体和橡胶等,其增韧效果十分显著。但此种方法在提高复合材料韧性的同时,却导致复合材料强度、刚性、尺寸稳定性、耐热性及加工性的大幅度下降。正可谓是一种“顾此失彼”的改性方法。

用刚性材料增韧塑料,是在20世纪末才开发出的一种全新的改性方法。它在提高复合材料冲击性能的同时,不降低其拉伸强度和刚性,加工流动性和耐热性也有不同程度的提高。是一种“两全其美”的改性方法,即在大幅度提高复合材料韧性的同时,对复合材料的其他原有优良性能有所提高或下降幅度很小。

刚性增韧材料英文简称RF,可分为有机刚性增韧材料(ROF)和无机刚性增韧材料(RIF)两类。

1、有机刚性增韧材料的增韧机理

有机刚性增韧材料有PMMA、PP、PS、SAN(苯乙烯/丙烯晴共聚物)、MMA/St (甲基丙烯酸甲酯/苯乙烯类共聚物)等,其中以MMA/St效果最好,PMMA次之。ROF的增韧机理有两种,即适用于相容性较好体系的“冷拉机理”和适用于相容性不好体系的“空穴增韧机理”。

(1)冷拉机理

①ROF 以圆形或椭圆形粒子均匀地分散于聚合物连续相中。

②由于连续相的聚合物和分散相ROF的杨氏模量(E)和泊松比(v)的不同(),在两相界面产生一种较强的静压强,在基体与分散相界面黏结良好的前提下,这种高的静压强使分散相ROF易于屈服而产生拉伸,分散相粒子变扁、变长(长径比增大)产生大的塑性变形,发生脆-韧转变,从而吸收大量的冲击能量,提高

其韧性。

③ROF拉伸时促进其周围的基体发生屈服,也吸收一定的能量,使复合体系的冲击强度提高。

(2)空穴增韧机理

①复合体系的相容性较差时,分散相ROF以规整的球状均匀地分散在连续相中,两项之间有明显的界面,甚至在分散相粒子周围存在着空穴。

②复合体系在受到冲击时,界面易脱粒而形成微小的空穴,这些微小的空穴会吸收能量,也可通过引发银纹而吸收能量,提高材料的冲击强度。

2、无机刚性增韧材料的增韧机理

无机刚性增韧材料有针状硅灰石,优化表面处理的碳酸钙、细玻璃微珠、玻璃纤维、沉淀硫酸钡、云母、滑石粉、高岭土、超细填料、稀土、和碱土金属盐等。一般也认为RIF的增韧机理如下。

(1)复合材料受力变形时,RIF的存在产生应力集中效应,引发其周围的基体屈服(如空穴、银纹、剪切带),这种基体的屈服将吸收大量的变形能量,起到增韧机理。

(2)当银纹遇到RIF时,会产生钉孔-攀越或钉孔-裂纹二次引发效应,是裂纹扩展的阻力增大,消耗变形能量,从而阻碍裂纹的扩展。

(3)良好的界面部分受力脱黏形成空穴,从而使裂纹钝化而不致于发展成破坏裂纹。

ROF和RIF增韧机理的不同点在于:ROF在应力作用下本身发生塑性变形,吸收冲击能,而RIF本身不变形,只起到应力集中的作用,诱发基体屈服,吸收大量变形能量,产生增韧作用。

基于以上RF增韧机理,对RF增韧的影响因素可归纳为以下几点。

①基体的原有韧性。RF对聚合物的增韧是通过促进基体发生屈服和塑性变形以吸收冲击能来实现。因此要求基体树脂要具有一定的初始韧性,既具有一定

的塑性变形能力,在RF增韧体系中,基体的韧性越大,增韧效果越明显。以碳酸钙增韧HDPE为例,HDPE的韧性越好,碳酸钙的增韧效果越好;当基体的韧性小于某一值时,RF几乎无增韧作用。对于基体韧性过小的树脂,如果用RF增韧,必须事先用弹性体材料进行预增韧,达到一定的增韧效果。如PP/POE/碳酸钙体系、PVC/MBS/PMMA和PVC/CPE/PMMA(100/15/4)体系等,都是典型的预增韧体系。

②界面黏结性。为使作用于基体上的应力能有效地传递到RF上,使RF产生塑性变形以帮助基体吸收冲击能,基体与RF之间必须有良好的界面黏结性,以满足应力传递。界面的粘结性越好,界面的厚度越大,增韧效果越好;如果界面的黏结力太弱,会发生界面脱黏,并在基体中产生缺陷,破坏作用于RF上的三维应力场,使增韧效果变差。

清华大学于教授提出一个三相界面理论,并用此理论指导开发出将普通无机填充材料便成为高性能增韧改性剂的方法,实现了用普通碳酸钙对HDPE的增韧、超增韧、增强增韧、耐热、耐低温改性。

提高界面黏结性的最有效办法为对其进行表面处理,表面处理剂在基体与RF之间形成一个弹性过渡层,可有效地传递和松弛界面上的应力,更好地吸收和分散外界冲击能,提高增韧效果。因此,选用合理的界面改性剂很重要。在无机刚性增韧中,一般选取一些较长碳链并含有柔顺性链段的有机物;可在基体与刚性材料中间行程良好的界面分子结构,增加界面黏结,形成模量呈梯度排列的界面过渡层,有利于应力传递,产生强的增强、增韧效果。

以硫酸钡填充PP为例。硫酸钡未处理时,在PP/BaSO4复合材料的界面相分离非常清楚,界面黏结力很差,导致复合材料的拉伸强度和韧性都下降。如用适宜的偶联剂和分散剂对BaSO4进行表面处理,PP/ BaSO4的两相界面模糊,其间存在一较厚的界面带,说明其界面黏结力较强。用不同方法处理的BaSO4增韧PP的改性效果见表1-3所示。

表1-3 不同处理BaSO4增韧PP的改性效果

另外,加入合适的相容剂,是提高界面黏结性的另一个有效办法。

例如,普通碳酸钙在填充时,在碳酸钙与基体之间无弹性过渡层,只能使复合体系的冲击强度下降;只有在对其表面进行优化处理或加入相容剂后,才会形成弹性过渡层,使复合体系的冲击强度有不同程度的提高。

从理论上讲,任何无极填充材料,只要表面处理得好,能在两相界面间形成界面带(弹性过渡层),都可用于增韧。界面层越厚,其吸收的冲击能越大。增韧效果越好。

③粒子大小及用量。大部分常规粒度的RF往往会在基体内形成缺陷,使复合材料的冲击强度下降。实验发现,随RF粒度的下降,复合材料冲击强度的下降幅度越来越小;当其粒度小到一定程度时,反而会使材料的冲击强度有不同程度的提高。其原因为RF的粒度减小,粒子的比表面增大,非配对原子增多,与基体发生物理或化学结合的可能性增大,粒子与基体的接触界面增大,在受到冲击时会产生更多的微裂纹和塑性变形,从而能吸收更多的冲击能,提高增韧幅度。

对于超细粒度的RF,对冲击强度的提高不是无限的,其加入量存在一个最佳值(临界值)。即开始时,随RF添加量的增大,复合材料的冲击强度不断提高;但当RF的添加量达到某一临界值时,粒子之间过于接近,使复合材料在受到冲击时会产生的微裂纹和塑性变形过大,可能发展成为宏观应力开裂,反而使冲击强度下降。对不同粒度RF而言,其加入量的临界值不同;RF的粒度越小,临界值越小。反之,RF的粒度越大,临界值越大;当其粒度达到常规粒度时,无临界值,即无增韧作用。以碳酸钙增韧HDPE体系为例,其粒度与临界值的关系如

表1-4所示。

表1-4 不同粒度碳酸钙在HDPE中的临界值

④分散相模量。分散相模量的大小,对增韧效果影响很大。当分散相的模量比较小时,分散相在静压力作用下发生屈服变形所需的力非常小,冲击能量的消耗主要有基体来承担。随分散相模量的增大,基体除了本身产生大量的银纹和屈服剪切带吸收大量能量外,对分散相也要产生静压力,使之被迫发生形变而吸收能量。当分散相的模量大到一定程度时,即使有静压力的作用,也不能产生屈服变形,只能发生脆性断裂,反而影响冲击强度。因此,分散相的模量大小要适当,只有当分散相的屈服应力与分散相和基体间的黏结力接近时,分散相才能随基体的形变而被迫形变,以吸收大量的冲击能而达到增韧的效果。

(二)无机刚性粒子增韧配方设计

1、表面高效活化的无机填料

以碳酸钙为例,未经填充的碳酸钙在填充塑料时,随加入量的增大,其冲击强度迅速下降。经过常规处理的碳酸钙在填充塑料时,随加入量的增大,其冲击强度稍有提高,但提高速度平缓,经过表面高效活化处理的碳酸钙,随加入量的增加,冲击强度迅速增加,但呈抛物线变化,达到最高值后不再增加,反而下降。表面高效活化处理的原理如前面介绍,采用复合处理体系,使填料和树脂之间的界面排队性加大。

清华大学高分子研究所开发出用的烷基羧酸盐偶联剂和助偶联剂对碳酸钙表面进行高效活化处理后,通过改变相界面的厚度,利用相界面的应力传递,吸

收冲击能的方式,提高填充材料的韧性。最后结果是碳酸钙填充的复合塑料材料,其冲击强度有大幅度升高;其变化趋势为,随填充量的增加,冲击强度迅速增加,当达到一定填充量时,增加幅度平缓或开始缓慢下降。实现了碳酸钙填充复合材料的耐热、耐低温、增韧、增强于一体的低成本改性方法。

下面是几个具体应用的例子。

(1)HDPE/碳酸钙增韧体系用1250目碳酸钙,经烷基羧酸盐偶联体系高效活化处理后,在HDPE(2100J)中填充量高达50%时,复合体系的冲击强度提高5倍以上。而未处理和用其他材料处理的效果则大不相同,具体如表1-5所示。

表1-5 不同处理HDPE/碳酸钙复合体系的冲击强度和拉伸强度变化

试验中还发现,HDPE/碳酸钙增韧体系在低温下的冲击改性效果更优异。

(2)PP/碳酸钙增韧体系 PP因基体韧性较低属难以增韧的树脂,即使用EPDM、POE等优秀的增韧材料,也需要较大添加量。用1250目碳酸钙,经烷基羧酸盐偶联体系高效活化处理后,在PP(2401)中加入50%时,冲击强度可提高一倍以上,对此体系,如在用主偶联剂烷基羧酸盐处理的同时,用助偶联剂改性石蜡或EPDM处理,在碳酸钙加入量达到60%时,复合材料的冲击强度可达到纯PP 的2倍。

(3)PP/高岭土增韧体系用一种改性的环氧树脂类界面改性剂对高岭土表面进行处理,随填充量的增加,PP的冲击强度急剧升高;当加入量为30%时,复合材料的缺口冲击强度可达480%,是未处理高岭土填充的12倍。

2、特殊形态填充

此类材料有针状硅灰石、超细玻璃微珠。玻璃纤维等,由于其自身形态为纤维状、中空状、或球状。对其冲击强度的影响是积极的,其原因为此种形态有利于吸收更多的冲击能量,达到增韧的目的。此类材料在一定加入量内,会使冲击强度有不同程度增加,但增加幅度不太大,一般在一倍左右。

此类材料刚性增韧PP体系的性能如表1-6所示。

表1-6 刚性增韧PP体系的性能

注:上述配方的添加剂需经偶联处理后造粒再用。

3、沉淀BaSO4

沉淀BaSO4是刚性增韧材料的典型代表,这主要是由于BaSO4的外观为不规则的球状,和滑石粉、碳酸钙等相比无明显可引发应力集中的棱角。当外力作用于BaSO4时,其圆滑的表面能迅速将外力分散,从而有效地吸收冲击能。因此,从外形上讲,BaSO4更适合于用作刚性增韧材料。

通过对BaSO4/PP的SEM照片可以推断出其增韧机理。

①BaSO4/PP体系存在刚性粒子团,刚性粒子团中BaSO4的含量明显高于周围环境。

②刚性粒子团与周围环境之间存在一个界面带,它不是纯PP基体,而是PP 基体中存在少量BaSO4。

③刚性粒子团中有存在着结构类似的亚级刚性离子团和界面带。

当BaSO4/PP体系受到外力冲击时,刚性粒子团、界面带和相邻的刚性粒子团之间的PP基体同时发生形变,吸收冲击能,提高BaSO4/PP体系的韧性。表

1-7为不同添加量的BaSO4对PP冲击性能的影响。

表1-7 不同添加量的BaSO4对PP冲击性能的影响

从表1-7可以看出,沉淀BaSO4的加入量在60%时冲击强度最高。

为使沉淀BaO4能够较好地包覆,并很好地分散在PP中,需用偶联剂和分散剂对其进行表面处理和预分散。在40%加入量时,经过处理可使其冲击强度提高近一倍。

现举一具体实例如耐候性刚性增韧PP配方。

PP(EPF30R) 100

POE(DOW) 5

BaSO4(5) 30

β晶成核剂 0.3

相关性能:拉伸强度≥25MPa;伸长率≥35%;简支梁冲击强度≥5.5J/m;悬臂梁冲击强度≥80J/m;弯曲模量≥1100MPa;弯曲强度≥35MPa。

4、其他填料

(1)纳米填料指粒度小于100nm的一类填料,因其粒度十分小,所以其发生了一系列性能变化。纳米填料的改性效果为:随填料加入量的增大,拉伸强度和冲击强度呈抛物线变化。开始随加入量增加而增大,达到一个最高峰值后,

随添加量增加而下降。

纳米填料的增韧改性存在一个最佳加入量,一般在10份以下,与最佳加入量对应的冲击强度会成倍增长。

碱土金属盐碱土金属盐是一类新型无机增韧材料,在很宽的加入量内,可是体系的冲击强度提高。推测其增韧机理为此类材料因性能特殊,与树脂之间的结合力比普通填料好。此类材料不经处理增韧效果已非常明显,如用低分子聚醚型活性剂进行表面处理,其增韧效果更显著。

如在PP中加入碱土金属盐,当加入量达到40份时,冲击强度达到最大值,此时冲击强度增加2倍之多,达到10.63J/m.

(3)稀土类填料稀土类填料对树脂的增韧改性效果为抛物线变化,及随加入量增加冲击强度存在一个最佳填充量和冲击强度最大值。与普通填料相比,不同点在于即使超过最佳填充量,冲击强度下降也比较平缓;另外,稀土类填料的最佳加入量比较小。

稀土类填料的增韧机理与其高的成核作用有关,即通过改善结晶质量而达到增韧的目的。

例如,在PS中加入3%的有机镨化物,其冲击强度可增加1倍左右。

(三)有机刚性粒子增韧配方设计

有机刚性增韧材料由日本学者1994年发现,目前主要包括PMMA、PP、PS、SAN(苯乙烯/丙烯晴共聚物)、MMA/St(甲基丙烯酸甲酯/苯乙烯共聚物)等五种。

同有些无机刚性增韧材料一样,上述有机树脂也具有增韧功效。但与无机刚性增韧材料不同在于:

①其增韧效果虽为抛物线变化,但其最佳加入量比较小,一般只有5%左右;

体系内必须预先假如弹性体进行预增韧处理,才能发挥有机刚性增韧剂的作用,非预增韧体系增韧效果不明显。

常见的预增韧体系有PVC/CPE、PVC/EVA、PVC/ABS、PP/EPDM、PP/POE、PP/PA、

PP/HDPE、PP/SBS及PS/NBR等。

常见的有机刚性增韧体系有PVC/CPE/PS、PVC/EVA/PS、PVC/EVA/MMA-St、PP/PP-g-MAH/PP等。以PVC/CPE/PS体系为例,当三者比例为100/12/4时,体系的冲击强度增大4.5倍。

五、聚丙烯增韧配方设计

1、塑料增韧PP体系

(1)PP/PE增韧体系 LDPE对PP的增韧效果明显,却会造成其他力学性能如弯曲模量的迅速下降。因此只能用于以冲击强度要求为主,其他力学性能要求不高的应用场合。

HDPE在PP中加入量小于10%时,对PP具有刚性增韧效果,即增加冲击性能的同时,其他力学性能又不下降。

LLDPE对PP的增韧效果介于LDPE和HDPE之间,加入量以5%-20%为好。

UHMWPE对PP不仅有增韧作用,还可实现原位成纤增强效果。以PP1330为例,加入10%的UHMWPE增韧时其缺口冲击强度、拉伸强度和伸长率分别提高3.5倍、1.5倍和2.5倍。

(2)PP/EVA增韧体系 EVA在增韧PP的同时,还可以提高断裂伸长率、熔体流动指数和表面光泽度。所选用的EVA中VA的含量为14%-18%之间。用20%EVA-15增韧PP,其冲击强度提高12倍之多,刚性下降幅度小,其成本又低于弹性体或橡胶增韧PP,综合性能优于PP/EPDM体系。

(3)PP/PA6增韧体系 PP/PA6共混体系可改善两者本身固有缺点,使材料具有优良的综合性能指标,选取15%PA6加入PP中,可使其冲击强度提高50%,拉伸强度下降13.8%如再加入5% PP-g-MAH作为相容剂,其冲击强度可提高113%,拉伸强度下降2.7%。

(4)mPE/PP增韧体系 mPE具有非常低的玻璃化温度,而且断裂伸长率很大,非常适合于PP的增韧改性。

mPE对PP有较好的增韧效果,在PP中加入40%mPE,于-30℃下的缺口冲击强度超过纯PP的20倍,约为同等质量份数EPDM增韧效果的9倍。另外还发现,用mPE增韧PP,复合材料具有较低的拉伸永久变形、压缩永久变形和蠕变变形,卓越的低温型能和加工性能,成为EPDM的强有力竞争者。

此外,新开发的增韧材料有乙烯-辛烯共聚物EOC,用其增韧可使PP的冲击强度增加9倍之多。

3、弹性体增韧PP体系

可用弹性体有POE、TPO、SBS及CPE等。

(1)POE增韧PP体系 PP/POE是近年来开发的弹性体增韧PP体系,其增韧效果最好,嫁给,耐候性好,流动性佳,热稳定性好,加工性能好,也是目前最常用的弹性体增韧PP体系,

POE与PP的相容性非常好,增韧效果尤其是低温增韧效果十分明显,优于EPDM、EPR,其增韧效果为POE>EPDM>EPR,且弯曲模量和拉伸强度下降幅度小,其下降次序为POE 与EPDM相比,POE内聚能低、不含双键、耐候性好,是EPDM的强有力替代品。 (2)SBS增韧PP体系 SBS对PP的增韧效果不如EPDM,但可用于一般应用场合。研究表明,当SBS的含量在0-10份之间时,冲击强度随加入量增大而增大;超过15份后,冲击强度反而下降。如用SBS与PP制成的耐冲击型PP的常温和低温冲击性能分别提高5倍和10倍。具体配方实例如下: PP 48 SBS 40 CaCO3 12 相关性能:悬臂梁冲击强度70kj/m2。 3、橡胶增韧PP体系 主要使用的橡胶品种有EPDM、EPR、SBR、BR、IBR等。 (1)EPDM、EPR增韧PP体系 EPDM(乙烯-丙烯-二烯烃三元共聚物)、EPR (乙烯-丙烯二元共聚物)是PP传统最常用弹性体增韧材料,尤其以EPDM为主,两者具有高弹性和良好的耐低温性能,可改善PP的冲击性能和耐低温性能。由于两者结构中都含有丙基,因此与PP的相容性都很好,热稳定性非常高。在5%-30%的含量范围内,随其加入量的增大,体系的冲击强度近似线性迅速增大;但同时,体系的弯曲强度、拉伸强度、热变形温度等明显降低。 与EPR相比EPDM与PP有良好的界面相互作用,溶解度参数相等(均为8.1),与PP的相容性更好,对PP的增韧效果更明显。 以EPR为例,在PP中加入20%时,常温缺口冲击强度提高10倍之多,脆化温度下降4倍之多。 以EPDM为例,当PP/EPDM/滑石粉以100/20/10比例配合用于汽车保险杠时,不同生产厂家的性能如表1-8所示。 表1-8 不同生产厂家PP/EPDM/滑石粉(100/20/10)复合体系的性能 将EPDM进行MAH接枝后形成EPDM-g-MAH后,用EPDM-g-MAH增韧PP比纯EPDM 效果更好。 (2)BR增韧PP体系顺丁橡胶(BR)具有高弹性、良好的低温性能(玻璃化温度-110℃)、耐磨性、耐挠曲性等优点,BR的溶解度参数与PP接近,与PP 的相容性好,增韧效果好。当PP/BR为100/15时,其冲击强度提高近6倍,脆化温度下降到8℃(下降23℃)。 4、塑料/弹性体协同增韧PP体系 弹性体与PP共混虽然具有优良的冲击强度,但刚性、强度和热变形温度等性能损失较大,且成本提高明显。为了改善力学性能和降低成本,在弹性体/PP增韧体系中,加入塑料形成弹性体/塑料/PP三元共混体系。在三元共混体系中最常用的塑料为HDPE和LLDPE,具体实例如PP/SBS/HDPE、PP/EPR/HDPE、PP/EPDM/LLDPE、PP/HDPE/BR(100/15/15)、PP/PS/mPE、PP/PS/SBS等。 PP/HDPE/BR三元增韧体系,当比例为100/15/15时,不但韧性好,还具有高的拉伸强度和挠曲强度。 PP/SBS/BR三元共混体系的协同效果显著,比单一PP/SBS或PP/BR增韧效果好得多。 对以上增韧体系的配方设计应注意如下几点。 ①增韧效果。POE>mPE>TPE>EPDM,但从经济上考虑用EPDM多。 ②相容剂的选择。对与PP相容性不好的增韧材料,在配方设计时,应加入相容剂,常用的有PP-g-MAH。加入相容剂后,冲击强度提高幅度明显增大。如PA、PS、PVC等,都需要加入相容剂。 ③加入量的确定。各种增韧材料对PP的增韧效果都有一个最佳加入量范围,如SBS在15%以下效果好,POE在15%以上好。 ④增韧材料的选用。不同增韧材料的增韧效果和对其他性能的影响不同,因此对不同应用场合PP的性能要求也不同,应根据具体性能来选择增韧材料。如EPR增韧PP的耐老化性不好,用于户外的汽车保险杠一般不选择EPR而选用耐候性较好的EPDM。 ⑤复合增韧。单一材料增韧PP,虽然冲击强度提高了,但对其他性能影响较大。为此,常选用复合增韧,以平衡各方面性能,并可适当降低成本。 ⑥弹性体的粒度。粒径小于1.5微米时,可取得较好的增韧效果。 5.无机刚性粒子增韧PP体系 常用的无机刚性增韧材料有云母、滑石粉、硅灰石、碳酸钙和硫酸钡等。 用橡胶进行预增韧体系,对无机刚性粒子进行适当的表面处理后,可形成以无机刚性粒子为核,、橡胶为壳的核-壳分散结构,无机刚性粒子的增韧效果十分显著。具体应用实例有PP/EPDM/CaCO3、PP/EPDM/滑石粉、PP/EPDM/硅灰石等。 无橡胶的预增韧体系,对无机刚性粒子的处理强度要大,最好在加入偶联剂的同时加入助偶联剂,复合处理效果好。对经界面改性剂优化处理的无机刚性粒子,也可形成以无机刚性粒子为核、界面改性剂为壳的壳-壳分散结构。如PP/优化处理的高岭土增韧体系,当高岭土加入30%时,冲击强度高达480J/m;再如,经烷基羧酸盐和助偶联剂处理的CaCO3,在PP中加入50%时,其冲击强度可提高1倍左右。 具体配方实例为: PP 80% 0.1微米碳酸钙 20% 相关性能:缺口冲击强度为53.4kJ/m2。