基于开放式数控平台的数控演示系统研究

Research on cnc demo system based on open-architecture cnc platform

宁宗奇,王才峄

NING Zong-qi, Wang Cai-yi

(上海工程技术大学高等职业技术学院,上海 200437)

摘 要:构建了一个开放式数控平台。在这个平台的基础上,采用模块化程序结构,将图形仿真程序与数控应用程序进行有机地融合,开发出数控演示系统,使数控技术教学中抽象的内容变得形

象生动。

关键词:开放式,数控平台,演示系统

中图分类号:TG659;TP23 文献标识码:B 文章编号:1009-0134(2010)07-0050-04

Doi: 10.3969/j.issn.1009-0134.2010.07.17

0 引言

数控技术是现代制造系统中的关键技术。在

数控技术教学中,插补、刀补等概念是一些重要

的概念,但又很抽象,不便于理解和讲授。建立

一个基于开放式数控平台的演示系统,将图形仿

真过程和控制演示过程结合起来,就可以为抽象

的概念提供更加丰富的演示手段,在深刻的感性

认识的基础上,加深对抽象概念的理解。同时系

统的扩展性强,还可以根据实验、实践教学的需

要,为教师和学生提供二次开发平台。

1 系统的构成

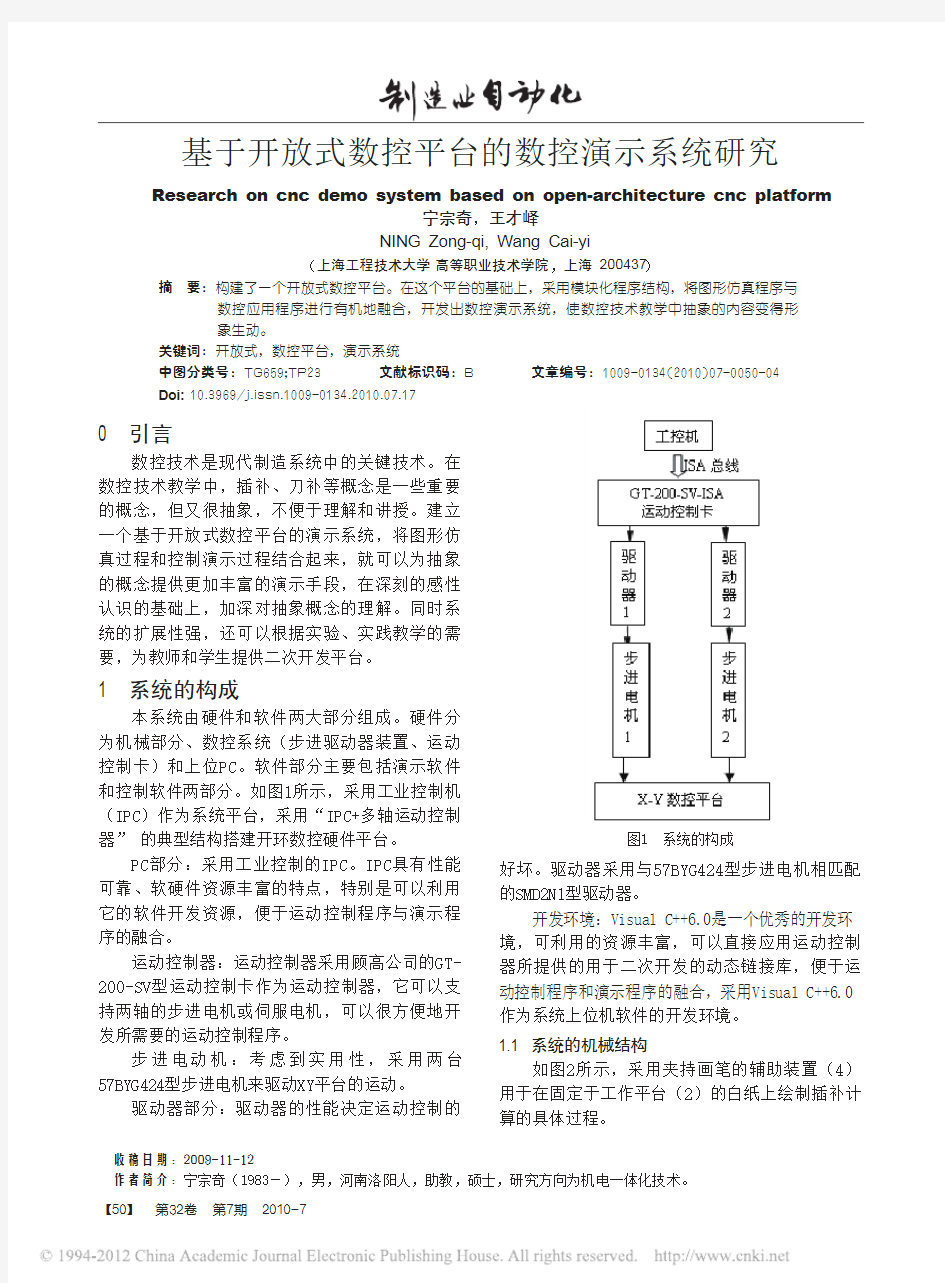

本系统由硬件和软件两大部分组成。硬件分

为机械部分、数控系统(步进驱动器装置、运动

控制卡)和上位PC。软件部分主要包括演示软件

和控制软件两部分。如图1所示,采用工业控制机

(IPC)作为系统平台,采用“IPC+多轴运动控制

器” 的典型结构搭建开环数控硬件平台。

PC部分:采用工业控制的IPC。IPC具有性能可靠、软硬件资源丰富的特点,特别是可以利用它的软件开发资源,便于运动控制程序与演示程序的融合。

运动控制器:运动控制器采用顾高公司的GT-200-SV型运动控制卡作为运动控制器,它可以支持两轴的步进电机或伺服电机,可以很方便地开发所需要的运动控制程序。

步进电动机:考虑到实用性,采用两台57BYG424型步进电机来驱动XY平台的运动。

驱动器部分:驱动器的性能决定运动控制的好坏。驱动器采用与57BYG424型步进电机相匹配的SMD2N1型驱动器。

开发环境:Visual C++6.0是一个优秀的开发环境,可利用的资源丰富,可以直接应用运动控制器所提供的用于二次开发的动态链接库,便于运动控制程序和演示程序的融合,采用Visual C++6.0作为系统上位机软件的开发环境。

1.1 系统的机械结构

如图2所示,采用夹持画笔的辅助装置(4)用于在固定于工作平台(2)的白纸上绘制插补计算的具体过程。

收稿日期:2009-11-12作者简介:

宁宗奇(1983-),男,河南洛阳人,助教,硕士,研究方向为机电一体化技术。

图1 系统的构成

系统的机械部分采用如图2所示X-Y数控平台。该平台通过两个方向运动的合成,可以实现任意平面轨迹,主要用于插补算法过程的演示。Y 轴采用步进电动机作为驱动元件,通过弹性联轴器连接滚珠丝杠螺母,实现工作台沿Y轴方向的相对运动。X轴也采用步进电机作为驱动元件,实现X轴方向的运动控制,辅助装置夹持画笔固定在底座上。X轴和Y轴均采用57BYG424型步进电机以及与之配套的SMD2N1型驱动器,可以实现两周

的联动。同时,还要提供稳定的直流电源。

1-Y轴;2-X轴;3-工作平台;4-辅助装置

图2 系统的硬件结构

1.2 系统的控制系统

根据应用的需要,该系统的数控系统采用GT-200-SV-ISA运动控制卡,构成开环系统。GT-200-SV-ISA运动控制卡是顾高公司研发基于ISA总线的插卡式运动控制器,可以支持2轴的步进电机或伺服电机。IPC作为上位机负责人机交互界面的管理和控制指令的发送;运动控制卡完成运动控制的所有细节,包括直线和圆弧插补、脉冲和方向信号的输出、自动升降速的处理、原点和限位等信号的检测等。GT-200-SV-ISA运动控制卡配备了功能强大、内容丰富的Windows动态链接库。对当前流行的编程开发工具,如Visual Basic 6.0、Visual C++6.0提供了开发用静态连接库及头文件和模块声名文件,可方便地链接动态链接库引用, 便于进行运动控制开发。

1.3 系统的软件结构

如图3所示,软件系统包括模拟演示模块、控制演示模块和控制程序模块三个部分。

模拟演示部分主要负责将直线插补、圆弧插补和刀具补偿的计算及运动过程放大,在计算机上虚拟的演示出来。

实物演示模块负责将直线插补、圆弧插补和刀具补偿的计算及运动过程放大,同时通过运动控制模块控制XY平台,将插补和补偿过程用画笔绘制出来,使演示过程更为形象何直观。

控制程序模块主要负责步进电动机单轴控制和运动控制平台的两轴联动控制,用于待插补的

直线和圆弧的绘制。

图3 软件结构

2 系统的软件设计

2.1 控制程序

控制程序包括两部分:步进电机的控制程序和数控平台的控制程序。步进电机的控制程序主要用于单轴步进电机的调试运行,主要包括步进电机的起动、停止、行程控制和加减速控制。数控平台的控制程序主要用于完成坐标系的绘制演示,直线或圆弧的绘制演示,直线插补过程的绘制演示、圆弧插补过程的绘制演示。

数控平台的控制

2.2

图形仿真程序

图4 直线插补程序框图

图形仿真程序中的直线插补部分采用逐点比较法。逐点比较法又称区域判别法,其基本思路是:被控制对象在数控装置的控制下,按要求的轨迹运动,每走一步都与规定的轨迹比较,根据比较的结果决定下一步移动的方向。这种算法的特点是运算直观,插补误差最大不超过1个脉冲当量,而且输出脉冲均匀,输出脉冲的速度变化小、调节方便,因此在两坐标的开环数控系统中应用较为普遍。逐点比较法直线插补可以用硬件实现,也可以用软件实现,用软件实现的程序框图如图4所示。

逐点比较法的圆弧插补是一加工点与圆心的距离和圆弧半径相比是大于半径还是小于半径来反映偏差的依据。圆弧插补分顺时针圆弧插补和逆时针圆弧插补,两种情况下偏差计算和坐标进给不同。第一象限的逆时针的圆弧插补程序框图

如图5所示。

图5 第一象限逆时针圆弧插补程序框图各个象限的插补的进给方向,按表1所示的规律进行计算。

表1 不同象限的插补进给规律

坐标计算和偏差计算按照表2的规律进行计算。

表2 进给方向与偏差计算规律

按照表1和表2中进给方向和偏差计算的规律,可以分别得到各个象限圆弧插补的程序框图。在多个象限的圆弧,对圆弧进行过象限处理之后,分别对每个象限进行处理。

刀具补偿包括刀具半径补偿和长度补偿。刀具补偿主要对直线插补和圆弧插补的B功能刀具进行补偿,模拟出根据零件轮廓和刀具半径求刀具中心运动轨迹的过程。

2.3 控制演示程序

控制演示程序的目的是实现一个能实时反映插补计算和机床进给微观动作的过程。控制演示程序主要负责控制绘图笔,用绘图笔模拟刀具,绘制出的直线或者圆弧轮廓上绘制插补和B功能刀具补偿的过程。以数控平台X轴和Y轴作为需要模拟的直线或圆弧的坐标轴,它们的中点作为坐标原点,首先绘制坐标轴;然后再控制程序的控制下绘制直线或圆弧;最后,用一个个线段代表插补的每一步,演示插补或补偿的每一个步骤。

控制演示程序首先通过控制X、Y轴的运动,在绘图板中央位置绘制直线,建立控制演示的坐标系;其次,将该坐标系的坐标原点作为直线插补演示的起点、圆弧插补演示的圆心;再次,绘制被插补的直线段或圆弧段;最后,控制画笔,绘制直线段,用一个个直线段绘制直线或圆弧的逐点比较法插补的每一步过程。

以下程序实现XY平面内的两轴直线插补运动:起点坐标为当前坐标,终点坐标为(X_end, Y_end)。

void Line(double X_end, double Y_end) //走直线到指定坐标

{

short rtn;

GTInitial();

InputCfg();

AxisInitial();

double cnt1[5]={2000,0,0,0,0};

double cnt2[5]={0,2000,0,0,0};

double cnt3[5]={0,0,2000,0,0};

double cnt4[5]={0,0,0,2000,0};

rtn=GT_MapAxis(1,cnt1); error(rtn);

rtn=GT_MapAxis(2,cnt2); error(rtn);

rtn=GT_MapAxis(3,cnt3 );error(rtn);

rtn=GT_MapAxis(4,cnt4); error(rtn);

rtn=GT_SetSynAcc(0.00000001); error(rtn);

rtn=GT_SetSynVel(0.01); error(rtn);

GT_LnXY(double X_end, double Y_end);

}

以下程序实现XY平面内的两轴圆弧插补运动:圆弧插补运动的起点是当前位置坐标;终点坐标为(X_end,Y_end);圆弧半径为 R,R为正,此段圆弧是优弧,R为负此段圆弧为劣弧;Dir是圆弧旋转方向,取值为1表示正向旋转,-1表示负向旋转。

void Arc(double X_end, double Y_end, double R, short Dir) // 走圆弧到指定坐标

{

short rtn;

GTInitial();

InputCfg();

AxisInitial();

double cnt1[5]={2000,0,0,0,0};

double cnt2[5]={0,2000,0,0,0};

double cnt3[5]={0,0,2000,0,0};

double cnt4[5]={0,0,0,2000,0};

rtn=GT_MapAxis(1,cnt1); error(rtn);

rtn=GT_MapAxis(2,cnt2); error(rtn);

rtn=GT_MapAxis(3,cnt3 );error(rtn);

rtn=GT_MapAxis(4,cnt4); error(rtn);

rtn=GT_SetSynAcc(0.00000001); error(rtn);

rtn=GT_SetSynVel(0.01); error(rtn);

GT_ArcXYP(X_end, Y_end, R, Dir);

}

2.4 二次开发

本系统还提供了开放式的开发接口,为机电一体化技术实验、实训提供平台:让学生学习机械结构的特点、滚动导轨、滚珠丝杠的结构工作台的移动距离;学习步进电机的工作原理、运动控制、速度调节;学习运动控制程序的编制规则以及工作台的两轴联动;学习利用运动控制卡开发数控应用程序。

3 结论

利用开放式数控平台,将图形仿真程序和数控应用程序进行有机的融合。组成系统的各个部件来源于不同的部件供应商,并且相互之间的兼容性好。系统程序具有模块化的组织结构,允许用户根据需要进行扩展,可以根据用户的需要,在开放式数控平台上进行二次开发出新的模块。

参考文献:

[1] 任玉田,焦学振,等.机床计算机数控技术(第二版)[M].北

京:北京理工大出版社,2002.

[2] 何晓薇,林砺宗,等.数控插补教学演示系统的开发[J].机

械与电子.2002,(3):57-59.

[3] 固高科技有限公司.GT 系列运动控制器编程手册[M].深

圳:固高科技有限公司.

[4] 于万成,王太勇,等.基于开放式数控机床教学平台的研究

[J].机床与液压.2005,(10):63-65.

[5] 逄启寿,冯羽生.基于C语言的数控直线逐点比较法的程

序实现[J].制造业自动化.2009,(6):54-56.

5 结论

本文介绍了CAD几何平台ACIS的概况及发展趋势。ACIS几何平台的体系结构包括ACIS几何总线,ACIS的开发接口一一C++接口、MFC接口、Scheme接口,分析了ACIS的主要功能。为在ACIS 上开发超人2000CAD系统提供了基础。

参考文献:

[1] Faux I D,Pratt M https://www.doczj.com/doc/6c13035954.html,putational Geometry for Design

and Manufacture[M].Ellis Horwood,1979.[2] Duncan J P,Mair S G. Sculptured Surfaces in Engineering

and Medicine[M].Cambridge University Press,1983.

[3] Duncan J P,Law K K,Computer-Aided Sculpture[M].Cam-

bridge University Press,1989.

[4] 周儒荣.关于软件国产化的认识与实践[J].航空制造工程,

1991,2:6-7.

[5] 周儒荣.CAD/CAM软件开发的回顾与思考[J].航空制造

工程,1992,10:25-26.

[6] 成基华,范玉青,袁国平,等.CAD/CAM开发平台及其发展

趋势[J].计算机辅助设计与图形学学报,2000,12(2):154-159.

【上接第45页】

开放式数控系统的现状与发展自从世界上第一台数控机床于1958年在美国麻省工学院(MIT)出现以来的几十年的时间内,数控系统一直沿着传统的闭式结构向前发展。对用户来说,这种闭式数控系统只是一个被定义了输入和输出的黑匣子,其内部细节是不可知的。这种数控系统最大缺点在于,无论是制造商还是终端用户,在原来基础上很难或几乎不可能再加入新的控制策略方案和扩展新功能。随着计算机在制造过程中的广泛应用,改善制造过程性能的需求越来越强烈,这种封闭式结构的局限性也越来越明显。为适应不断发展的现代技术和生产需求,未来的数控系统必须能够被用户重新配置、修改、扩充和改装,并允许模块化地集成传感器、加工过程的监视与控制系统,以及网络通信和远程诊断等,而不必重新设计硬件和软件。 开放式数控系统的概念和特征 技术的发展,特别是汽车工业的推动,20世纪90年代开始,各发达国家争先开发开放式数控系统,并把它提高到国家战略计划的高度。开放式数控系统是计算机软、硬件技术、信息技术、控制技术融入数控技术的产物。根据IEEE 的定义,开放式数控系统为:一个开放式系统应能使各种应用系统有效地运行于不同供应商提供的平台上,具有与其他应用系统相互操作及用户交换的特点。根据IEEE的定义,开放式数控系统的特征可以概括为: (1)开放性 (2)移植性 (3)扩展性 (4)网络化 开放式数控系统的体系结构 从IEEE的定义可以看出,一个开放式的数控系统,首先应具备系统功能模块化的参考结构,并具有定义了标准协议的通信系统,使得各个功能模块能通过API来相互交换信息并相互操作。同时,系统还应具备一个实时的配置系统,使得各个功能模块无论在运行开始还是之间都能够被灵活的配置。欧盟的OSACA 开放式体系结构的制定正符合这种要求。现介绍如下: 1.OSACA的体系结构

开放式数控系统概述 1.传统的数控系统存在的问题 标准的软件化、开放式控制器是真正的下一代控制器。传统的数控系统采用专用计算机系统,软硬件对用户都是封闭的,主要存在以下问题: (1)由于传统数控系统的封闭性,各数控系统生产厂家的产品软硬件不兼容,使得用户投资安全性受到威胁,购买成本和产品生命周期内的使用成本高。同时专用控制器的软硬件的主流技术远远地落后于PC的技术,系统无法“借用”日新月异的PC技术而升级。 (2)系统功能固定,不能充分反映机床制造厂的生产经验,不具备某些机床或工艺特征需要的性能,用户无法对系统进行重新定义和扩展,也很难满足最终用户的特殊要求。作为机床生产厂希望生产的数控机床有自己的特色以区别于竞争对手的产品,以利于在激烈的市场竞争中占有一席之地,而传统的数控系统是做不到的。 (3)传统数控系统缺乏统一有效和高速的通道与其他控制设备和网络设备进行互连,信息被锁在“黑匣子”中,每一台设备都成为自动化的“孤岛”,对企业的网络化和信息化发展是一个障碍。 (4)传统数控系统人机界面不灵活,系统的培训和维护费用昂贵。许多厂家花巨资购买高档数控设备,面对几本甚至十几本沉甸甸的技术资料不知从何下手。由于缺乏使用和维护知识,购买的设备不能充分发挥其作用。一旦出现故障,面对“黑匣子” 无从下手,维修费用十分昂贵。有的设备由于不能正确使用以致于长期处于瘫痪状态,花巨资购买的设备非但不能发挥作用反而成了企业的沉重包袱。 在计算机技术飞速发展的今天,商业和办公自动化的软硬件系统开放性已经非常好,如果计算机的任何软硬件出了故障,都可以很快从市场买到它并加以解决,而这在传统封闭式数控系统中是作不到的。为克服传统数控系统的缺点,数控系统正朝着开放式数控系统的方向

LabVIEW在开放式数控系统G代码解析中的应用 以三轴运动器作为平台,用LabVIEW将数控系统中的代码提取并进行分析,确定了插补的方式并选择了相应的函数类型,最终发送指令至控制卡。 标签:三轴运动平台;LabVIEW;开放式数控系统 0 引言 开放式数控系统它具备高开放性、低成本、易升级扩展以及可以引入最新的计算机软硬件技术等优点。由于底层运动控制卡并不能识别G代码,所以需要用LabVIEW程序进行解析,而其中选择插补的方式又分为三种,本文重点对其中的两种进行讨论及总结,具体阐述了两种插补的算法,比较得其优劣。 1 开放式数控系统的硬件结构 1.1 三轴运动平台 三轴运动平台分主要由运动轴、伺服电机、限位开关、电器柜和工作平台组成,如图1所示。 1.2 运动控制卡 运动控制卡是三轴运动平台实现速度和位置控制的关键硬件,由三轴运动平台可知,该平台采用3个伺服电机来控制三轴运动,因此运动控制卡应选用三轴以上的。运动控制卡实物图如图2所示。 2 G代码的提取与解析 2.1 程序流程图 本程序的设计理念,首先打开文本对参数进行逐行读取,之后进行线段类型的判断,将读取的轨迹参数分为直线控制及圆弧控制,最后发送至运动控制卡。程序流程图如图3所示。 2.2 LabVIEW程序图 如图4所示,先将硬盘中预先写好的文本打开读取文本中的参数,进入for 循环结构提取文本中的代码,直至文本中的代码提取完毕。提取代码时用到“匹配模式”,图中用到了6个相应函数,提取到的代码分别放入四个数组中,分别是原文本文件,G与X之间,X与Y之间,Y之后,和R数组。 在后台中完成了G代码的提取,在LabVIEW的前显示面板如图5所示。

开放式数控 现在国际上公认的开放式体系结构应具有四个特点:相互操作性、可移植性、可缩放性、可互换性。 1. 相互操作性(Interoperability) 相互操作性指不同应用程序模块通过标准化的应用程序接口运行于系统平台上,相互之间保持平等的相互操作能力,协调工作。这一特性要求提供标准化的接口、通讯和交互模型。随着制造技术的不断发展,CNC也正朝着信息集成的方向发展。CNC系统不但应能和不同系统彼此互连,实施正确有效的信息互通,同时应在信息互通的基础上,能信息互用,完成应用处理的协同工作,因此要求不同的应用模块能相互操作,协调工作。 2. 可移植性(Portability) 可移植性指不同的应用程序模块可以运行于不同供应商提供的不同的系统平台之上。可移植性应用于CNC系统,其目的是为了解决软件公用问题。要使系统提供可移植特性,基本要求是设备无关性,即 通过统一的应用程序接口,完成对设备的控制 要求各部件具有统一的数据格式、行为模型、通讯方式和交互机制 具备可移植特性的系统,可使用户具有更大的软件选择余地,通过选购适应多种系统的软件,费用可以显著降低 在应用软件的开发过程中,重复投入费用也可降低。 可移植性也包括对用户的适应性,要求CNC系统具有统一风格的交互界面,使用户适应一种控制器的操作,即可适应一类控制器的操作,而无需对该控制器的使用重新进行费时费力的培训。 3. 可缩放性(Scalability) 可缩放性指增添和减少系统的功能仅仅表现为特定模块单元的装载与卸载。不是所有的场合都需要CNC系统具备复杂且完善的数控功能,在这种情况下,厂家没有必要购买不适于加工产品的复杂数控系统。因为可缩放性使得CNC系统的功能和规模变得极其灵活,既可以增加配件或软件以构成功能更加强大的系统,也可以裁减其功能来适应简单加工场合。同时,同一软件既可以在该系统的低档硬件配置上运行,也可以在该系统的高档硬件配置上应用。可缩放性使得用户可以灵活改变CNC系统的应用场合,一台控制器可以使用于多种类加工设备的控制上。 4. 相互替代性(Interchangeability) 相互替代性指不同性能和不同功能的单元可以相互替代。而不影响系统的协调运行。有了相互替代性,构成开放体系结构的数控系统就不受唯一供应商所控制,也无需为此付出昂贵的版权使用费。相反,只需支付合理的或较少的费用,即可获得系统的各组成部件,并且可以有多个来源。

数控技术大作业题目数控系统的国内外发展及应用现状 专业 学号 学生 指导教师 提交日期2012年5月21日

摘要 数控系统是一种利用数字信号对执行机构的位移、速度、加速度和动作顺序等实现自动控制的控制系统。数控系统已经实现纳米插补与控制技术,并广泛地运用机器人、智能化加工技术和CAD/CAM技术,数控系统本身也从封闭转向开放式,并朝着高速、高精度化、网络化、环保化的方向发展。 关键词:数控系统开放式研究现状发展趋势

目录 一、国外数控系统现状 (4) 1.美国A- B 公司 (4) 2.日本FANUC公司 (5) 3.德国SIEMENS公司 (6) 二、国内数控系统现状 (7) 1.华中数控 (7) 2.广州数控 (9) 3.北京航天数控 (9) 三、国内外数控系统比较 (10) 四、结论 (10) 参考文献 (11)

数控系统是一种利用数字信号对执行机构的位移、速度、加速度和动作顺序等实现自动控制的控制系统。从1952 年美国麻省理工学院研制出第1 台实验性数控系统,到现在已走过了半个世纪。数控系统也由第一代电子管的硬联接数控发展到第五代MPCNC的软联接数控。 数控系统已经实现纳米插补与控制技术,并广泛地运用机器人、智能化加工技术和CAD/CAM技术,数控系统本身也从封闭转向开放式,并朝着高速、高精度化、网络化、环保化的方向发展。 一、国外数控系统现状 国外数控系统发展总体趋势如下:1.新一代数控系统向OG化和开放式体系结构方向发 展。2.驱动装置向交流、数字化方向发展。3.增强通信功能,向网络化发展。4.数控系统在控制性能上向智能化发展。 在国际市场,德国、美国、日本等几个国家基本掌控了中高档数控系统。国外的主要数控系统制造商有西门子(Siemens)、发那克(FANUC)、三菱电机(Mitsubishi Electric)、海德汉(HEIDENHAIN)、博世力士乐(Bosch Rexroth)、日本大隈(Okuma)等。下面对几个主要系统进行功能介绍与应用分析。 1.美国A- B 公司 美国Allen-Bradley(简称A-B公司),在首先推出CNC系统7300系统后,80年代又开发出8200,8400,8600系列。 其中A-B8600系列是适用于各种加工设备的柔性CNC系统,通过软硬件的不同配置可派生出四个类型和三种不同档次的产品。四种类型是8600T/车床,8600TC/车床和车削中心,8600MC/铣床和加工中心,8600CP通用型(可用于机器人等);三种不同档次是8605,8610-10,8650-20。下面对8650-20进行详细介绍 ●8600系统为多主式, 主从结构的多微处理器CNC装置,主系统微处理器有两种规格,即标准(CPU用8086/处理器用8087)和高速(CPU用80286/处理器用8028)的两种,轴控制的CPU为8086,高速数据通道n 模块用CPU为80186。 ●系统的轴控制功能最多具有17个轴控制能力,即一个主轴控制,16个伺服轴控制,其中8个点到点的轴,8个插补轴,16个伺服轴中有10个轴可联动(其中8个插补轴,2个点到点轴)。 ●带有直线和旋转运动及圆弧插补,可在任何平面上作圆弧插补,在轮廓加工中,可自动控制进给率,自动补偿反向误差,可进行软件行程限位、刀具补偿和刀具寿命管理等。 ●反馈装置可以编码器、旋转变压器或同步感应器来实现反馈,具有所有模式的自动加减速控制。 ●CRT有显示字符和图形的功能,根据定义可对存储装置的目录显示、零件程序及输人的原始偏置值显示、毛坯余量显示,不仅可以用图形显示程序,还可用图形显示输人、输出信号的状态。

开放式数控系统概述 1. 传统的数控系统存在的问题 标准的软件化、开放式控制器是真正的下一代控制器。传统的数控系统采用专用计算机系 统,软硬件对用户都是封闭的,主要存在以下问题: (1)由于传统数控系统的封闭性,各数控系统生产厂家的产品软硬件不兼容,使得用户投资安全性受到威胁,购买成本和产品生命周期的使用成本高。同时专用控制器的软硬件的主流 技术远远地落后于PC的技术,系统无法“借用”日新月异的PC技术而升级。 (2)系统功能固定,不能充分反映机床制造厂的生产经验,不具备某些机床或工艺特征需要的性能,用户无法对系统进行重新定义和扩展,也很难满足最终用户的特殊要求。作为机床 生产厂希望生产的数控机床有自己的特色以区别于竞争对手的产品,以利于在激烈的市场竞争中占有一席之地,而传统的数控系统是做不到的。 (3 )传统数控系统缺乏统一有效和高速的通道与其他控制设备和网络设备进行互连,信息被 锁在“黑匣子”中,每一台设备都成为自动化的“孤岛”,对企业的网络化和信息化发展是一个障碍。(4 )传统数控系统人机界面不灵活,系统的培训和维护费用昂贵。许多厂家花巨资购买高档 数控设备,面对几本甚至十几本沉甸甸的技术资料不知从何下手。由于缺乏使用和维护知识,购买的设备不能充分发挥其作用。一旦出现故障,面对“黑匣子”无从下手,维修费用十分 昂贵。有的设备由于不能正确使用以致于长期处于瘫痪状态,花巨资购买的设备非但不能发挥作用反而成了企业的沉重包袱。 在计算机技术飞速发展的今天,商业和办公自动化的软硬件系统开放性已经非常好,如果 计算机的任何软硬件出了故障,都可以很快从市场买到它并加以解决,而这在传统封闭式数控系统中是作不到的。为克服传统数控系统的缺点,数控系统正朝着开放式数控系统的方向发展。目前其主要形式是基于PC的NC即在PC的总线上插上具有NC功能的运动控制卡完 成实时性要求高的NC核功能,或者利用NC与PC通讯改善PC的界面和其他功能。这种形式的开放式数控系统在开放性、功能、购买和使用总成本以及人机界面等方面较传统数控有很大的改善,但它还包含有专用硬件、扩展不方便。国外现阶段开发的开放式数控系统大都是这种结构形式的。这种PC化的NC还有专有化硬件,还不是严格意义上的开放式数控系统。 要实现控制系统的开放,首先得有一个大家遵循的标准。国际上一些工业化国家都开展了这一方面的研究,旨在建立一种标准规,使得控制系统软硬件与供应商无关,并且实现可移

数控插补多轴运动控制系统解剖实验 实验学时:8 实验类型:独立授课实验 实验要求:必修 一、实验目的 1、通过本实验使学生掌握数控插补多轴控制装置的基本工作原理; 2、根据常用低压电器原理分析各运动控制电气元件的应用原理,分析数控插补运 动实现的控制原理; 3、根据机电一体化产品的设计要求和设计流程进行运动控制系统的功能分析、机 械结构分析、控制系统分析以及相关传感器选型等方面的设计内容。 本实验以数控插补多轴运动控制系统为具体对象,使学生掌握机电一体化产品设计和开发的技术流程和主要内容,通过运动控制系统的实现过程掌握常用电气元件识别和原理、数控插补原理、位置伺服控制系统等的设计和实现方式。 二、实验内容 1、通过数控插补多轴控制装置及其相关系统的测试和观察,分析数控插补的工作 原理; 2、分析系统的功能、机械结构分析、运动关系以及相关传感器等,分析其相关的 机械结构、电机及其驱动模块和传感反馈环节等; 3、根据常用低压电器原理,分析系统各运动控制电气元件的应用原理,分析数控 插补运动过程实现的控制原理,并绘制相关的控制原理图和系统连接图。 三、实验设备 1、多轴运动控制系统一套(含电控箱) 2、PC机一台 3、GT-400-SG-PCI 卡一块(插在 PC机内部) 四、实验原理

该数控插补多轴运动控制系统是依据开放式数控系统原理构建的,其以通用计算机(PC)的硬件和软件为基础,采用模块化、层次化的体系结构,能通过各种形式向外提供统一应用程序接口的系统。开放式数控系统可分为 3类:(1)CNC 在 PC 中;(2)PC作为前端,CNC作为后端;(3)单 PC,双 CPU平台。 本实验采用第一类,把顾高公司的 GT-400-SG-PCI 多轴运动控制卡插入PC机的插槽中,实现电机的运动控制,完成多轴运动控制系统的控制。其优点如下:(1)成本低,采用标准 PC机;(2)开放性好,用户可自定义软件;(3)界面比传统的 CNC 友好。 图1为该系统的硬件构成图,运动平台机械本体采用模块化拼装,主要由普通PC机、电控箱、运动控制卡、伺服(步进)电机及相关软件组成。其主体由两个直线运动单元(GX系列)组成。每个GX系列直线运动单元主要包括:工作台面、滚珠丝杆、导轨、轴承座、基座等部分,其结构见图2。伺服型电控箱内装有交流伺服驱动器,开关电源,断路器,接触器,运动控制器端子板,按钮开关等。步进型电控箱则装有步进电机驱动器,开关电源,运动控制器端子板,船形开关等。 图1 数控插补多轴控制系统硬件构成

虚拟数控机床及开放式数控系统的研究 随着虚拟现实技术在虚拟制造系统中应用的推广,对虚拟数控机床的研究也越来越多,虚拟数控机床可以提供关键的数据到产品设计的制造性分析过程中。传统的数控机床系统虽然已经可以具备相当的精度,但其实现过程对用户是封闭的,不利于扩展;开放式数控系统应运而生,能够方便扩展数控系统的功能。 标签:虚拟数控;数控机床;开放式数控 1 虚拟数控机床及其关键技术 虚拟数控加工过程可以为产品设计提供重要的数据支持,在节省资源的同时又避免风险。虚拟数控机床技术是虚拟数控加工过程的关键步骤,具有如下特点:(1)良好的结构。虚拟数控机床和现实生活中的机床结构类似,因此在仿真机床的各项功能时不会产生结构或信息的失真。另外,虚拟机床各个模块是隔离的,可以独立地开发和工作。(2)完善的图形和数据接口。图形接口使用户体验虚拟现实的感觉,以图像形式展现机床的各种状态和参数;数据接口提供了和其他软件的交互接口。 虚拟数控机床和客户端组成了服务器/客户端网络结构,作为服务器的虚拟数控机床在接收到客户端的请求后,会调度知识库中的元知识,将客户端的请求分解为一系列的子任务,然后把每个子任务分发给相应的子模块。一般而言,虚拟数控机床系统包括四个子模块:计算模块、拓扑机构、解释器以及几何实体。计算模块完成齐次变换等计算任务,是虚拟制造过程中不可或缺的组成部分;解释器将数控代码翻译为制定机床部件等相关信息,并计算数控机床的响应;几何实体的作用是描述各机械实体的相关信息,从而方便快速建立数控机床几何模型;拓扑结构描述了各几何实体间的关系。 在虚拟数控机床的应用中,其关键技术主要包括机床环境构建、数控加工的建模以及与虚拟对象的拟实工具等。虚拟数控机床技术利用计算机等硬件和相关软件构建虚拟数据加工环境,此环境的组成部分可以囊括:(1)硬件及驱动层。立体眼镜以及实景头盔等是实现虚拟现实技术的硬件支持,为驱动这些硬件设备还需要相应的程序驱动模块,以获取和硬件设备相关的位置、姿势等视觉参数。(2)虚拟数控机床的管理层。此部分主要用于管理虚拟数控机床加工过程中的各种事件,并描述机械物体的形状及特性,一般包括特征数据库和规则库两部分。(3)工具和应用层。提供和CAD/CAM等的接口,并为用户提供人机交互接口和仿真界面。数控加工过程中涉及到的建模一般包括加工条件模型和加工过程两种。 2 虚拟数控机床系统的几何模型 虚拟数控机床的几何模型实质上是装配单元组成的装配体,也就是一个装配模型,一般包括总体结构、装配模型等方面。

开放式数控系统概述 1.传统的数控系统存在的问题 标准的软件化、开放式控制器是真正的下一代控制器。传统的数控系统采用专用计算机系统,软硬件对用户都是封闭的,主要存在以下问题: (1)由于传统数控系统的封闭性,各数控系统生产厂家的产品软硬件不兼容,使得用户投资安全性受到威胁,购买成本和产品生命周期内的使用成本高。同时专用控制器的软硬件的主流技术远远地落后于PC的技术,系统无法“借用”日新月异的PC技术而升级。 (2)系统功能固定,不能充分反映机床制造厂的生产经验,不具备某些机床或工艺特征需要的性能,用户无法对系统进行重新定义和扩展,也很难满足最终用户的特殊要求。作为机床生产厂希望生产的数控机床有自己的特色以区别于竞争对手的产品,以利于在激烈的市场竞争中占有一席之地,而传统的数控系统是做不到的。 (3)传统数控系统缺乏统一有效和高速的通道与其他控制设备和网络设备进行互连,信息被锁在“黑匣子”中,每一台设备都成为自动化的“孤岛”,对企业的网络化和信息化发展是一个障碍。 (4)传统数控系统人机界面不灵活,系统的培训和维护费用昂贵。许多厂家花巨资购买高档数控设备,面对几本甚至十几本沉甸甸的技术资料不知从何下手。由于缺乏使用和维护知识,购买的设备不能充分发挥其作用。一旦出现故障,面对“黑匣子” 无从下手,维修费用十分昂贵。有的设备由于不能正确使用以致于长期处于瘫痪状态,花巨资购买的设备非但不能发挥作用反而成了企业的沉重包袱。 在计算机技术飞速发展的今天,商业和办公自动化的软硬件系统开放性已经非常好,如果计算机的任何软硬件出了故障,都可以很快从市场买到它并加以解决,而这在传统封闭式数控系统中是作不到的。为克服传统数控系统的缺点,数控系统正朝着开放式数控系统的方向发展。目前其主要形式是基于PC的NC,即在PC的总线上插上具有NC功能的运动控制卡完成实时性要求高的NC内核功能,或者利用NC与PC通讯改善PC的界面和其他功能。这种形式的开放式数控系统在开放性、功能、购买和使用总成本以及人机界面等方面较传统数控有很大的改善,但它还包含有专用硬件、扩展不方便。国内外现阶段开发的开放式数控系统大都是这种结构形式的。这种PC化的NC还有专有化硬件,还不是严格意义上的开放式数控系统。

开放式数控系统应用举例 本章将通过对NC嵌入PC的典型范例-PMAC运动控制卡及其应用的介绍,使读者对开放式数控系统有一个初步的了解。 开放式数控系统的应用 6.1.1 PMAC开放式运动控制卡 PMAC全称可编程多轴控制器(Programmable Multi-Axis Controller),是美国Delta Tau Data Systems 公司于1990年推出的基于PC机平台的开放式运动控制器。它集运动控制和PLC控制于一体,具有优秀的插补计算、伺服和I/O接口等实时控制能力,最多可控制32轴(Turbo PMAC)。板上的MACRO接口允许将诸多的PMAC卡联成环形网进行控制。它支持多种总线规范(ISA、PCI、VME和STD),同一控制软件可以不同的总线上运行,从而提供了多平台支持特性。PMAC还支持多种电机(如直流伺服电机、交流同步电机、交流异步电机、步进电机,直线电机等)和检测反馈元件(增量编码器、绝对编码器、旋转变压器、线性磁传感器等)。PMAC以Motorola 56000系列 DSP为CPU,板上的存储器用于存放系统控制软件和用户程序、I/O接口和伺服接口用于连接外部输入/输出信号和伺服电机,板上的显示接口允许连接一个2×40的字符液晶显示器。此卡本身就是一个NC系统可以单独使用,也可以插入PC机中,构成开放式控制系统,其硬件结构如图6-1-1所示,表6-1-1为PMAC开放式运动控制器的主要技术性能指标。 图6-1-1 PMAC开放式运动控制卡 表6-1-1 PMAC开放式运动控制器的主要技术性能指标

表6-1-1 开放式运动控制器的主要技术性能指标 6.1.2 KT560-T开放式车床数控系统 T560_T开放式车床数控系统由PMAC-LITE四轴运动控制卡和工业控制计算机组成,它的软件分为上位机(PC)和下位机(PMAC)两部分。上位机主要完成系统的管理功能,如人机界面的实现,加工状态显示,仿真的实现,参数编辑,参数配置,程序文件编辑,端口状态监测和故障的诊断等工作。下位机的软件主要是实现机床的运动控制与信号的逻辑控制。PTALK部分为上位机与下位机的通信模块。其结构如图6-1-2所示。

硕士学位论文 基于BECKHOFF TwinCAT的开放式 数控系统软件开发 RESEARCH ON THE SOFTWARE OF OPEN CNC SYSTEM BASED ON BECKHOFF TWINCAT 史小磊 哈尔滨工业大学 2011年6月

国内图书分类号:TH164 学校代码:10213国际图书分类号:621 密级:公开 工学硕士学位论文 基于BECKHOFF TwinCAT的开放式 数控系统软件开发 硕士研究生:史小磊 导 师:付云忠 副教授 申请学位:工学硕士 学科:机械制造及其自动化 所在单位:机电工程学院 答辩日期:2011年6月 授予学位单位:哈尔滨工业大学

Classified Index:TH164 School code:10213 U.D.C:621 Classification:publicity Dissertation for the Master Degree in Engineering RESEARCH ON THE SOFTWARE OF OPEN CNC SYSTEM BASED ON BECKHOFF TWINCAT Candidate:Shi Xiaolei Supervisor:Fu Yunzhong Academic Degree Applied for:Master of Engineering Speciality:Mechanical Manufacturing and Automation Affiliation:School of Mechatronics Engineering Date of Defence:June, 2011 Degree-Conferring-Institution:Harbin Institute of Technology

简述数控机床的基本组成部分及其基本功能 数控机床的基本组成包括加工程序载体、数控装置、伺服驱动装置、机床主体和其他辅助装置。 1)加工程序载体 数控机床工作时,不需要工人直接去操作机床,要对数控机床进行控制,必须编制加工程序。零件加工程序中,包括机床上刀具和工件的相对运动轨迹、工艺参数(进给量主轴转速等)和辅助运动等。将零件加工程序用一定的格式和代码,存储在一种程序载体上,如穿孔纸带、盒式磁带、软磁盘等,通过数控机床的输入装置,将程序信息输入到CNC单元。 2)数控装置 数控装置是数控机床的核心。现代数控装置均采用CNC(Computer Numerical Control)形式,这种CNC装置一般使用多个微处理器,以程序化的软件形式实现数控功能,因此又称软件数控(Software NC)。CNC系统是一种位置控制系统,它是根据输入数据插补出理想的运动轨迹,然后输出到执行部件加工出所需要的零件。因此,数控装置主要由输入、处理和输出三个基本部分构成。而所有这些工作都由计算机的系统程序进行合理地组织,使整个系统协调地进行工作。 3)伺服与测量反馈系统 伺服系统是数控机床的重要组成部分,用于实现数控机床的进给伺服控制和主轴伺服控制。伺服系统的作用是把接受来自数控装置的指令信息,经功率放大、整形处理后,转换成机床执行部件的直线位移或角位移运动。由于伺服系统是数控机床的最后环节,其性能将直接影响数控机床的精度和速度等技术指标,因此,对数控机床的伺服驱动装置,要求具有良好的快速反应性能,准确而灵敏地跟踪数控装置发出的数字指令信号,并能忠实地执行来自数控装置的指令,提高系统的动态跟随特性和静态跟踪精度。 4)机床主体 机床主机是数控机床的主体。它包括床身、底座、立柱、横梁、滑座、工作台、主轴箱、进给机构、刀架及自动换刀装置等机械部件。它是在数控机床上自动地完成各种切削加工的机械部分。 5)数控机床辅助装置 辅助装置是保证充分发挥数控机床功能所必需的配套装置,常用的辅助装置包括:气动、液压装置,排屑装置,冷却、润滑装置,回转工作台和数控分度头,防护,照明等各种辅助装置。

第二讲数控系统的基本结构 数控系统由基本硬件与控制软件组成。目前各数控厂家的产品可以归纳为两种风格:一种是采用专用硬件,其控制软件简单;另一种是采用通用硬件,其控制软件复杂。 一、基本硬件构成 数控系统()基本硬件通常由微机基本系统、人机界面接口、通信接口、进给轴位置控制接口、主轴控制接口以及辅助功能控制接口等部分组成,如图—所示。 图—数控系统总体结构示意图

数控装置构成框图如图—所示。 数控装置构成框图如图—所示。 ㈠、微机基本系统 通常微机基本系统是由、存储器(、)、定时器、中断控制器等几个主要部分组成。 、 是整个数控系统的核心,常见的中低档数控系统基本上采用位或位,如/、等。随着系统向高精度方向发展,要求其最小设定单位越来越小,同时又要求系统能满足大型机床的需要,当最小设定单位是μ时,位二进制数所表示的最大坐标为-~+32.767mm ,这显然是不够的,而采用位二进制数时,最大坐标范围约为-~+2000m ,因此数控系统一般采用位二进制数,其坐标范围为-~+8388.607mm 。因此选用位就需要三个或四个字节运算,这就严重影响了运算速度,当最小设定单位为μ时,这个问题将更加严重。因此现代数控系统大多采用位或位的,以满足其性能指标,如采用位,则为多结构。例如 、 、 等系统均为位,而 系统则采用位多结构。 、 用于固化系统控制软件,数控系统的所有功能都是固化在中的程序的控制下完成的。在数控系统中,硬软件有密切的关系,由于软件的执行速度较硬件慢,当功能较弱时,则需要专用硬件解决问题或采用多结构。现代数控系统常采用标准化与通用化总线结构,因此不同的机床数控系统可以采用基本相同的硬件结构,并且系统的改进与扩展十分方便。 在硬件相对不变的情况下,软件仍有相当大的灵活性。扩充软件就可以扩展的功能,而且软件的这种灵活性有时会对数控系统的功能产生极大的影响。在国外,软件的成本甚至超过硬件。例如 与3M 的差别仅在中的软件, 3M 二轴半联动变为三轴联动也仅需要更换中的软件。 图— 数控装置构成框图

摘要随着现代制造业的快速发展,传统数控系统兼容性差、功能不易扩展、人机界面不灵活等缺点日益显现,数控系统的开放化已成为数控技术的主流。开放式数控系统的研究目的是开发一种模块化、可重构、可扩充的控制系统结构,以增强数控系统的功能柔性,在体系结构上给用户二次开发留有更多的余地,从而快速地响应新的加工需求。 本文阐述了数控技术的发展过程,介绍了国内外开放式数控系统的发展现状和发展趋势,指出研究和开发开放式数控系统的必要性。在分析目前应用比较广泛的OSACA 开放式体系结构的基础上,建立了基于PC+运动控制器的开放式数控系统的软硬件结构,并重点介绍了系统软件的构成与实现。系统软件设计采用模块化结构,如:总体调度模块、参数模块、软PLC模块、NC模块,客户界面模块等。各个模块之间通过标准的接口协调工作,共同完成数控系统的功能。该系统是一个能够同时完成程序译码、插补运算、系统管理、伺服控制等任务的控制系统,具备了一般商用数控系统的通用功能。如果需要对系统的功能进行调整,只需要增减功能模块即可,体现出了系统开放性、灵活性的特点。 最后以系统研究为背景,将开发出的数控系统应用在铣床数控化改造中。实践证明,以工控机和运动控制器为控制系统的核心控制器,不仅可以大大的简化系统的开发周期,实现资源的合理配置,而且,系统开发者和机床用户可以将自己的特殊的加工工艺、管理经验和操作技能纳入控制系统形成自己的产品特色。 关键词:开放式数控系统,模块化结构,运动控制器

Development and Research of Open CNC System with 8-Axis Abstract With the rapid development of modern manufacturing, the weakness of traditional CNC system becomes apparent increasingly, such as compatibility, expandability and inflexible human-machine interfaces and so on. The research of Open CNC Systems is becoming one of the most important directions of CNC technology. The purpose of studying Open CNC System is to build a modular, reconfigurable and expandable control system. So the functional flexibility of the CNC system can be improved, the systems are enabled to be re-developed. And some new demands of the producing can also be responded quickly. Through the discussing of the different courses of the NC technology and the introduction of the status of research in the Open CNC System field, the need of researching and exploiting open CNC system is brought forward. The hardware and software configuration of CNC system based on PC + Motion Controller are build with analyzing the most popular open CNC architecture——OSACA. Then that how to build the software is mainly discussed. Modularization is the idea of the software’s project, such as Main interface module、parameter module、soft-PLC module、NC module、HMI module in the paper. These function modules with standard interfaces will work coordinately. The CNC system discussed by this paper is a real time and multi-task control system.It can deal with coding interpretation, interpolation, system management and servo control simultaneity. It has the function of general commercial CNC system. The function modules can be added or deleted if some adjustments want be done to the system, which shows the opening and flexibility of the system. The CNC system is used in the numerical renovation of Milling Machine in order to research the system. Not only the CNC system based on PC and Motion Controller shortens the exploitive cycle, achieving resource rational configuration, but also the CNC developer and customer can bring their technologies, experiences and skills into the open CNC system. Key Words:Open CNC System,Modularization Architecture,Motion Controller

数控机床的工作原理及基本结构 一、程序编制及程序载体 数控程序是数控机床自动加工零件的工作指令。在对加工零件进行工艺分析的基础上,确定零件坐标系在机床坐标系上的相对位置,即零件在机床上的安装位置;刀具与零件相对运动的尺寸参数;零件加工的工艺路线、切削加工的工艺参数以及辅助装置的动作等。得到零件的所有运动、尺寸、工艺参数等加工信息后,用由文字、数字和符号组成的标准数控代码,按规定的方法和格式,编制零件加工的数控程序单。编制程序的工作可由人工进行;对于形状复杂的零件,则要在专用的编程机或通用计算机上进行自动编程(APT)或CAD/CAM设计。 编好的数控程序,存放在便于输入到数控装置的一种存储载体上,它可以是穿孔纸带、磁带和磁盘等,采用哪一种存储载体,取决于数控装置的设计类型。 数控机床的基本结构

二、输入装置 输入装置的作用是将程序载体(信息载体)上的数控代码传递并存入数控系统内。根据控制存储介质的不同,输入装置可以是光电阅读机、磁带机或软盘驱动器等。数控机床加工程序也可通过键盘用手工方式直接输入数控系统;数控加工程序还可由编程计算机用RS232C或采用网络通信方式传送到数控系统中。 零件加工程序输入过程有两种不同的方式:一种是边读入边加工(数控系统内存较小时),另一种是一次将零件加工程序全部读入数控装置内部的存储器,加工时再从內部存储器中逐段逐段调出进行加工。 三、数控装置 数控装置是数控机床的核心。数控装置从内部存储器中取出或接受输入装置送来的一段或几段数控加工程序,经过数控装置的逻辑电路或系统软件进行编译、运算和逻辑处理后,输出各种控制信息和指令,控制机床各部分的工作,使其进行规定的有序运动和动作。 零件的轮廓图形往往由直线、圆弧或其他非圆弧曲线组成,刀具在加工过程中必须按零件形状和尺寸的要求进行运动,即按图形轨迹移动。但输入的零件加工程序只能是各线段轨迹的起点和终点坐标值等数据,不能满足要求,因此要进行轨迹插补,也就是在线段的起点和终点坐标值之间进行“数据点的密化”,求出一系列中间点的坐标值,并向相应坐标输出脉冲信号,控制各坐标轴(即进给运动的各执行元件)的进给速度、进给方向和进给位移量等。 四、驱动装置和位置检测装置

基于开放式软数控系统的实验平台开发 以开放式软数控系统为基础,建立并开发了一个数控系统原理实验与教学平台。以模块化方法建立了开放式软数控系统的软件核心,各模块间通过应用程序接口和共享内存进行交互。通过程序代码编写、系统调试、系统运行和实际加工等实验过程,说明数控系统的开发与运行原理。所建立的实验教学平台可作为开放式数控系统开发实践课程的基础。 标签:开放式软数控;实验教学;数控技术;模块化 引言 随着制造业的不断发展,数控系统与CAD、CAM系统的数据交互更加频繁,对数控系统的功能提出了更高的需求,传统的数控技术存在的问题日益凸显,已经不能满足现代制造业和产品生产的需求[1,2]。在目前的数控技术实践教学中,学生通過实际操作完成手动控制、编写G代码和自动运行等实验内容,了解和掌握数控机床的基本操作方法。开放式软数控系统具有可互换、可移植、互操作和可扩展等特性,其核心功能全部由软件实现,学生可以通过编写源代码和程序调试等实验内容,了解数控系统底层的工作原理,例如G代码解释、插补计算和总线通信等[3,4]。本文将以开放式软数控系统为基础,建立一个用于数控技术实践教学的实验平台,为描述新型数控系统的开发过程与运行原理提供软硬件支持。 1 开放式数控系统实验台设计 1.1 硬件平台设计 本文以开放式数控系统架构为基础,采用模块化体系为结构,建立了开放式数控系统架构,并对各个模块间的交互与协同工作机制进行了研究。实验平台的设计包括硬件平台与软件平台,实验平台的硬件主要包括3个部分: (1)数控系统。数控系统为开放式软数控系统,可以在通用计算机、工作站和工控机上运行。目前所采用的硬件平台为艾讯(AXIOMTEK)工业PC机。 (2)伺服驱动系统。伺服系统的主要组成部分是通讯卡、驱动器、IO模块和电机。系统所采用的运动控制总线为SERCOS总线。系统采用的SERCOS接口卡为Bosch Rexroth公司生产的被动式SERCOS主站卡,型号为PCM-S11.2,主控芯片为SERCON816。 (3)加工设备。加工设备主要包括机床本体、夹具和刀具等。机床本体采用齐齐哈尔第二机床厂生产的XKV715型3轴立式铣床,改造为双回转工作台式5轴数控铣床。夹具和刀具会根据后续研究与实验需要进行选择。

数控系统 科技名词定义 中文名称:数控系统 英文名称:numerical control system 定义:能按照零件加工程序的数值信息指令进行操纵,使机床完 成工作运动并加工零件的一种操纵系统。 所属学科:机械工程(一级学科);切削加工工艺与设备(二级学科); 自动化制造系统(三级学科) 本内容由全国科学技术名词审定委员会审定公布

数控系统是数字操纵系统的简称,英文名称为(Numerical Control System),依照计算机存储器中存储的操纵程序,执行部分或全部数值操纵功能,并配有接口电路和伺服驱动装置的专用计算机系统。通过利用数字、文字和符号组成的数字指令来实现一台或多台机械设备动作操纵,它所操纵的通常是位置、角度、速度等机械量和开关量。 目录 数控系统 差不多构成 差不多分类 进展趋势 工作流程 应用举例 SAJ变频器S350应用 数控系统 差不多构成 差不多分类 进展趋势 工作流程 应用举例 SAJ变频器S350应用

展开 数控系统 编辑本段数控系统 是数字操纵系统简称,英文名称为Numerical Control System,早期是由硬件电路构成的称为硬件数控(Hard NC),1970年代以后,硬件电路元件逐步由专用的计算机代替称为计算机数控系统。 计算机数控(Computerized numerical control,简称CNC)系统是用计算机操纵加工功能,实现数值操纵的系统。CNC系统依照计算机存储器中存储的操纵程序,执行部分或全部数值操纵功能,并配有接口电路和伺服驱动装置的专用计算机系统。 CNC系统由数控程序、输入装置、输出装置、计算机数控装置(CNC装置)、可编程逻辑操纵器(PLC)、主轴驱动装置和进给(伺服)驱动装置(包括检测装置)等组成。 CNC系统的核心是CNC装置。由于使用了计算机,系统具有了软件功能,又用PLC代替了传统的机床电器逻辑操纵装置,使系统更小巧,其灵活性、通用性、可靠性更好,易于

1.2 数控机床的组成及基本工作原理 一、数控机床组成 数控机床由:程序、输人/输出装置、CNC单元、伺服系统、位置反馈系统、机床本体组成。 1、程序的存储介质,又称程序载体 1)穿孔纸带(过时、淘汰); 2)盒式磁带(过时、淘汰); 3)软盘、磁盘、U盘; 4)通信。 2、输人/输出装置 1)对于穿孔纸带,配用光电阅读机;(过时、淘汰); 2)对于盒式磁带,配用录放机;(过时、淘汰); 3)对于软磁盘,配用软盘驱动器和驱动卡; 4)现代数控机床,还可以通过手动方式(MDI方式); 5)DNC网络通讯、RS232串口通讯。 3、CNC单元 CNC单元是数控机床的核心,CNC单元由信息的输入、处理和输出三个部分组成。 CNC单元接受数字化信息,经过数控装置的控制软件和逻辑电路进行译码、插补、逻辑处理后,将各种指令信息输出给伺服系统,伺服系统驱动执行部件作进给运动。其它的还有主运动部件的变速、换向和启停信号;选择和交换刀具的刀具指令信号,冷却、润滑的启停、工件和机床部件松开、夹紧、分度台转位等辅助指令信号等。 准备功能:G00,G01,G02,G03, 辅助功能:M03,M04 刀具、进给速度、主轴:T,F,S 4、伺服系统 由驱动器、驱动电机组成,并与机床上的执行部件和机械传动部件组成数控机床的进给系统。它的作用是把来自数控装置的脉冲信号转换成机床移动部件的运动。对于步进电机来说,每一个脉冲信号使电机转过一个角度,进而带动机床移动部件移动一个微小距离。每个进给运动的执行部件都有相应的伺服驱动系统,整个机床的性能主要取决于伺服系统。如三轴联动的机床就有三套驱动系统。 脉冲当量:每一个脉冲信号使机床移动部件移动的位移量。常用的脉冲当量为0.001mm/脉冲。 5、位置反馈系统(检测反馈系统) 伺服电动机的转角位移的反馈、数控机床执行机构(工作台)的位移反馈。包括光栅、旋转编码器、激光测距仪、磁栅等。(作业:让同学们网上查找反馈元件,下节课用5分钟自述所查内容) 反馈装置把检测结果转化为电信号反馈给数控装置,通过比较,计算实际位置与指令位置之间的偏差,并发出偏差指令控制执行部件的进给运动。 反馈系统包括半闭环、闭环两种系统。 6、机床的机械部件 1)主运动部件