备普遍采取多项措施以实现节水、节浆,以达到减少污染的目标。德国布鲁克纳拉幅定形机利用最新的测量和控制装置检测废气(循环气流)的湿度,使能耗尽量经济;并配备余热回收和废气净化,注重环保节能。

3.向多功能、组合式发展

为适应纺织品印花小批量,多品种及快交货的需要,印染机械正向多功能、组合式发展。如本次展出的圆网印花机同时具备磁棒,刮刀及气流式刮刀等多种刮印方式于一机的混合机型;在一些机型的设计中出现了兼备平网和圆网于一机的混合型,使圆网与平网相互融合、相得益彰,实现了多功能从而满足了多品种的需要。

4.结构上有所创新

本届展览会可以看出机械结构上展现了一些新的设计构思。如为了提高效率,斯托克公司的毕加索圆网印花机型的不停车花型转换系统;意大利RAM ISCH GUARN ERI轧光机N IPROLL浮动轧辊配备G—TEX套筒,不用更换整个轧光辊,只需更换套筒,达到不同的轧光整理效果,更换简易。

八、非织造布机械

本届纺机展览会上,参加非织造布机械展出的国家和地区有:中国、日本、德国、意大利、瑞士和奥地利。参展厂商共26家,国外有17家,基本汇集了当今世界上非织造布机械的著名厂商,国外没有样机展出,只有图片和文字资料。国内参展厂商有9家,比往届参展的多了一些,展出的内容有部件、模型、图片和样本。国内有的厂商是随棉纺、毛纺机械展台展出,提供的样本很简单,只有机器照片和规格。由于每年国内外都举行专门的非织造布和产业用纺织品展览会,因此参加本届纺机展览会的非织造布用户和非织造布机械制造厂的展品较少。

(一)国外生产的梳理成网设备

这次展览会上展出的非织造布设备没有实物,但有一些企业带来了设备样本,通过交流也得到了一些信息。生产梳理成网设备的外国厂商主要有法国的NSC集团〔包括蒂博(Thibeau)、阿斯林(As2 selin)〕和拉罗其(Laroche);德国的Dilo集团〔包括迪罗(Dilo)、斯宾宝(Spinnbau)、奥蒂法(Autefa)〕、特马法(Temafa)、山狄士(Santex)和福来斯拿(Fleissner);奥地利的菲勒(Fehrer);波兰的毕法马(Befama);意大利的FOR、博尼诺(Bonino)和奥克蒂(OCTIR);瑞士的立达(Rieter Perfojet)公司等,现择要加以说明。

1.法国NSC集团

(1)蒂博生产的梳理机

主要型号为CA11。

其最宽的机幅为4.5m,适应加工较细和较短的纤维。加工的纤度范围为0.5~313dtex,长度为10~90mm。这种机型速度较快,主要生产薄型非织造布。采用交叉辅网机的厚型产品一般配C10型梳理机。

CA11主要特点:

①喂入系统的自调匀整装置

经喂料箱下棉箱输出时经过ACE或Servo-X 自调匀整装置。ACE为称重式,自调匀整保证絮片重量均匀喂入。Servo-X自调匀整是用X射线检测絮片密度。

调整是通过闭环系统,自动调节喂入罗拉速度,保证稳定输入纤维层,长片段不匀率可<2%。

②线性剥取系统LDS

这是蒂博的专利技术,采用吸风原理,将纤网吸附在带有孔眼的输网帘上(下有吸风),使纤网在剥取和输送过程中结构不会发生变化。

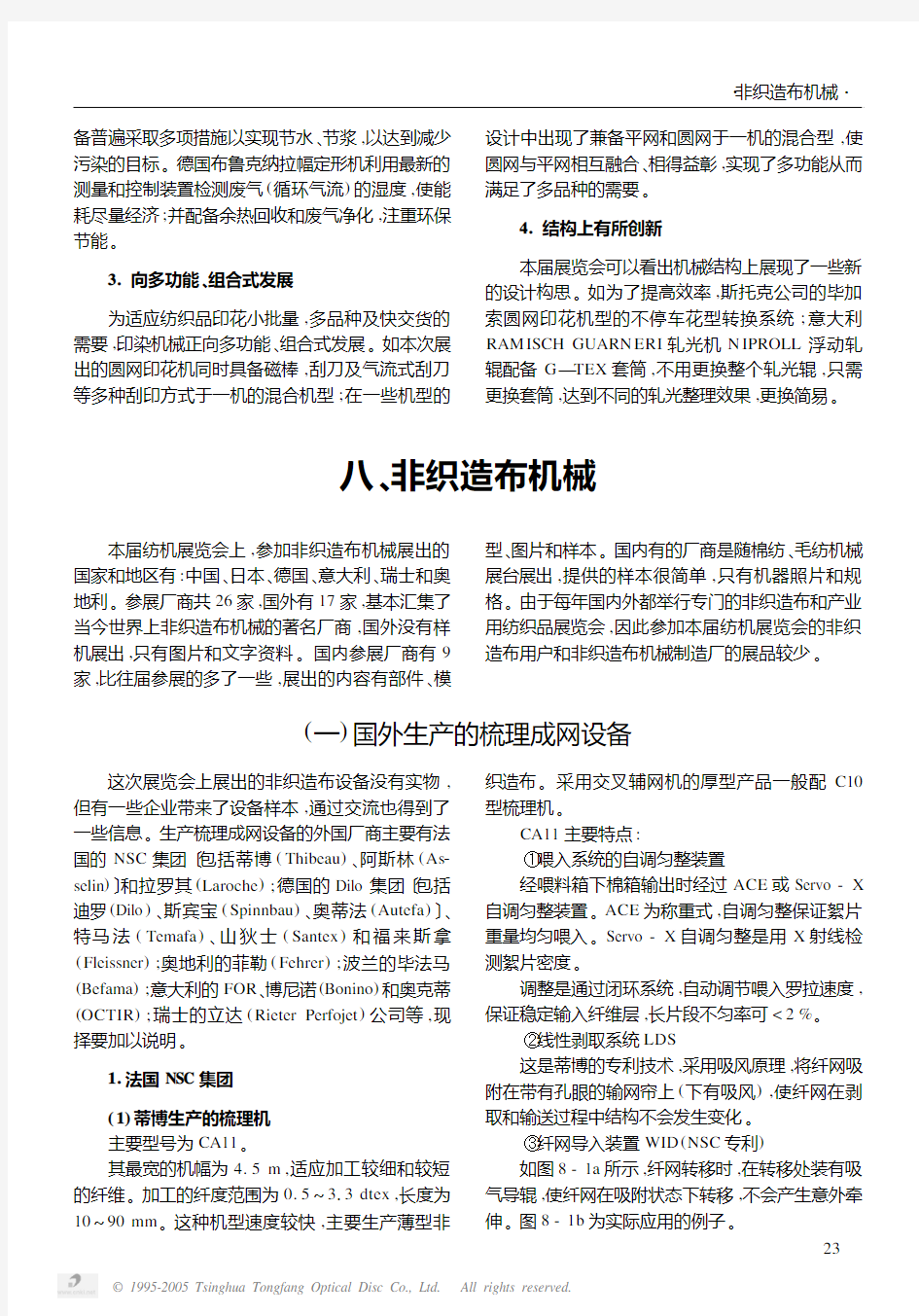

③纤网导入装置WID(NSC专利)

如图8-1a所示,纤网转移时,在转移处装有吸气导辊,使纤网在吸附状态下转移,不会产生意外牵伸。图8-1b为实际应用的例子。

32

?非织造布机械?

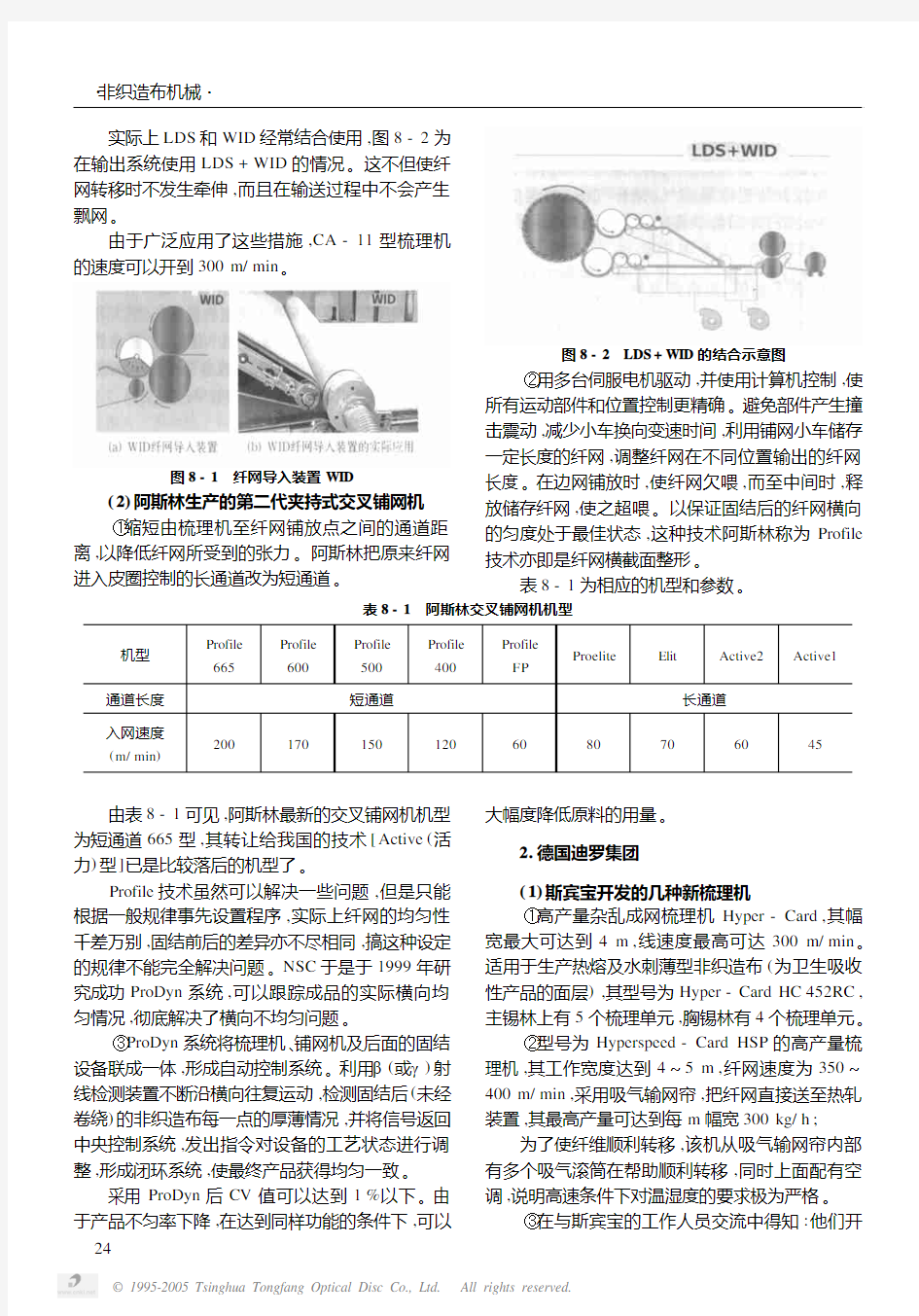

实际上LDS 和WID 经常结合使用,图8-2为在输出系统使用LDS +WID 的情况。这不但使纤网转移时不发生牵伸,而且在输送过程中不会产生飘网。

由于广泛应用了这些措施,CA -11型梳理机的速度可以开到300m/min

。

图8-1 纤网导入装置WID

(2)阿斯林生产的第二代夹持式交叉铺网机

①缩短由梳理机至纤网铺放点之间的通道距离,以降低纤网所受到的张力。阿斯林把原来纤网进入皮圈控制的长通道改为短通道

。

图8-2 LDS +WID 的结合示意图

②用多台伺服电机驱动,并使用计算机控制,使

所有运动部件和位置控制更精确。避免部件产生撞击震动,减少小车换向变速时间,利用铺网小车储存一定长度的纤网,调整纤网在不同位置输出的纤网长度。在边网铺放时,使纤网欠喂,而至中间时,释放储存纤网,使之超喂。以保证固结后的纤网横向的匀度处于最佳状态,这种技术阿斯林称为Profile 技术亦即是纤网横截面整形。

表8-1为相应的机型和参数。

表8-1 阿斯林交叉铺网机机型

机型Profile 665

Profile 600

Profile 500

Profile 400

Profile FP

Proelite

Elit

Active2

Active1

通道长度短通道

长通道

入网速度

(m/min )

200

170

150

120

60

80

70

60

45

由表8-1可见,阿斯林最新的交叉铺网机机型

为短通道665型,其转让给我国的技术[Active (活力)型]已是比较落后的机型了。

Profile 技术虽然可以解决一些问题,但是只能根据一般规律事先设置程序,实际上纤网的均匀性千差万别,固结前后的差异亦不尽相同,搞这种设定的规律不能完全解决问题。NSC 于是于1999年研究成功ProDyn 系统,可以跟踪成品的实际横向均匀情况,彻底解决了横向不均匀问题。

③ProDyn 系统将梳理机、铺网机及后面的固结设备联成一体,形成自动控制系统。利用β(或γ)射线检测装置不断沿横向往复运动,检测固结后(未经卷绕)的非织造布每一点的厚薄情况,并将信号返回中央控制系统,发出指令对设备的工艺状态进行调整,形成闭环系统,使最终产品获得均匀一致。

采用ProDyn 后CV 值可以达到1%以下。由于产品不匀率下降,在达到同样功能的条件下,可以大幅度降低原料的用量。 2.德国迪罗集团

(1)斯宾宝开发的几种新梳理机

①高产量杂乱成网梳理机Hyper -Card ,其幅宽最大可达到4m ,线速度最高可达300m/min 。适用于生产热熔及水刺薄型非织造布(为卫生吸收性产品的面层),其型号为Hyper -Card HC 452RC ,主锡林上有5个梳理单元,胸锡林有4个梳理单元。

②型号为Hyperspeed -Card HSP 的高产量梳理机,其工作宽度达到4~5m ,纤网速度为350~400m/min ,采用吸气输网帘,把纤网直接送至热轧装置,其最高产量可达到每m 幅宽300kg/h ;

为了使纤维顺利转移,该机从吸气输网帘内部有多个吸气滚筒在帮助顺利转移,同时上面配有空调,说明高速条件下对温湿度的要求极为严格。

③在与斯宾宝的工作人员交流中得知:他们开

4

2?非织造布机械?

发了更为先进的纤网转移技术,即采用吸气传送带。该传送带带有很多孔眼,在传送带下面装有一种特殊设计的翼片,当传送带快速回转时,能产生负压,可吸引住纤网不使飘起。速度越快,吸力越大,这种翼片是斯宾宝的专利。

(2)奥蒂法生产的交叉铺网机

新型的交叉铺网机属于Top-Liner系列,可适合配2~3.5m宽的梳理机。其铺网宽度为2.5~7m。Top-Liner各个型号的最高入网速度如下所示:

CL-4000100m/min;CL-4002125m/min; CL-4004150m/min。

(3)迪罗集团的CV1Profi-Line自动调节系统

迪罗的CV1Profi-Line系统与NSC的Pro2 Dyn目的一样,即比较彻底地解决交叉铺网机的横截面整形问题,使之适合最终固结后的要求均匀一致,其方法与NSC亦相类似,即把梳理机、交叉铺网机,甚至最终产品联成一体,形成自动控制系统。但在具体控制方法上又各具特点。

据了解,虽然迪罗的Profi-Line CV1与Pro2 Dyn的作用相类似,但调整点却不同。迪罗集团是在梳理机和交叉铺网机联结之间加一个牵伸机构,根据检测出来的情况,提前调整牵伸机构的牵伸倍数,使纤网减轻或增厚,以正好适应最终产品的均匀一致。而ProDyn据称其调整点是道夫速度,即根据检测出来的情况来改变道夫与喂入罗拉间的牵伸倍数。同样可以达到最终产品的均匀一致。两者相比似乎以ProDyn较为合理些。因为梳理机与铺网机之间牵伸机构改变牵伸倍数更会引起纤网结构的变化,造成影响。

迪罗集团采用这一自动控制系统后,可使固结后的非织造布CV值控制在0.5%~1.5%之间,效果亦是十分明显的。

3.意大利FOR生产的梳理机

FOR生产两种梳理机,一种是与其它厂生产的梳理机一样,以工作辊与剥取辊为梳理单元,另一种是称之为Injection梳理机,这是FOR的专利。

这种梳理机改变了传统罗拉梳理机的布局,取消了剥取辊,单纯利用工作辊和锡林之间的分梳作用,并采用一种称之为Injection的吸气装置,控制锡林表面的气流,使纤维在锡林与工作辊之间分梳后,受特殊外形的Injection控制使纤维顺利回到锡林表面,避免过多的反复分梳和转移,可大幅度减少纤结、熔点和纤维断裂疵点发生。这种梳理机特别适合于加工1旦以下的化学纤维以及棉纤维。

Injection梳理机自从1995年取得专利并供应市场后,这几年又有新的发展。通过输网帘材质的改变,可以不用吸气输网帘就可以解决飘网及纤网顺利转移问题,据介绍其速度可开到400m/min。

4.意大利博尼诺生产的梳理机

除了生产一般罗拉式梳理机外,还生产一种新型的专门用于非织造布生产的大盖板梳理机。这种梳理机在1999年ITMA上首次亮相并开始批量生产至今,并有新的发展。

这种梳理机型号为CC246N T,适合纺90mm 长度以下的细纤维。这种梳理机在主锡林上采用5块大型固定盖板,胸锡林采用3块较小的盖板。主锡林上的盖板每块宽约8英寸,胸锡林上的盖板宽度也在6英寸以上。固定盖板呈方形,中间并加筋,这就保证在较大的机幅宽度条件下(3m幅宽)方形大盖板不会产生弯曲。

这种梳理机的优点:

(1)采用固定式盖板,与锡林间的梳理作用面大,据称:梳理作用可比一般以工作辊和剥取辊为梳理元件的梳理机提高15倍;

(2)采用固定盖板的梳理机纤维不会缠结在回转机件(工作辊)上,纤维被瞬间而快速地梳理,不产生纤维缠结,使纤网保持高质量;

(3)梳理机尺寸比传统罗拉梳理机小,但梳理部件速度快,纤网速度可达200m/min;

(4)梳理机全部密封,内部气流不紊乱,在边缘没有纤维流动,保养简单,操作方便。

(二)国外生产的气流杂乱成网设备

由于固结技术的发展,交叉铺网机的速度受到限制,大家把能得到纵横向强度相接近而成网速度又跟得上要求的希望寄托给气流成网技术。这次展览会上提供的气流成网技术有一定新意的有以下几种设备。

52

?非织造布机械?

图8-3 K12High-loft气流成网设备

1.奥地利菲勒(Fehrer)公司的K12High-loft 气流成网设备

设备的机构如图8-3所示。这是在K12基础上添加了一个“高篷松”装置(K12High-loft De2 vice)。当纤维层进入梳理部件梳理后,经高速气流将纤维剥下,铺到下面具有吸气装置的输网帘上,并由输网帘将纤网向箭头方向输出。在成网过程中,受到高篷松装置的作用,吸引纤维垂直排列,使随机纤网的体积增长80%,然后用热粘合法或化学粘合法固结。

据称,采用高蓬松气流成网设备,可使用较少纤维得到较厚的产品,手感更为篷松,可用于服装及家俱行业,也可作为过滤材料和医卫材料。

2.德国斯宾宝的气流杂乱成网设备(Turbo U2 nit)及气流杂乱成网梳理机(Turbo-C ard)

气流成网设备(Turbo Unit TU)与预梳机连接在一起便成为气流成网梳理机(Turbo-Card)。斯宾宝这两种设备都有生产。

Turbo-Card适应较粗及中等粗细的纤维。纤维长度为30~60mm,纤维克重为16~250g/m2,产量水平随纤维细度而变化,一般每米宽度可达200kg/h。最大幅宽为4000mm,输网速度为20~200m/min。

如采用与双联梳理机联接,产量可翻番。

Turbo-Card气流成网梳理机生产的纤网其纵横向强度比为1.6~2.0。

3.NSC的气流杂乱成网设备(Air w eb)

这是N.S.C集团新开发出来的气流成网设备,据称该设备的纤网纵横向强度比可达到1.2~1.5,产量为每米幅宽200~260kg/h,克重范围35~200 g/m2,适应棉、涤、锦、粘等纤维,长度适应范围为10~40mm。

但与NSC的工作人员交流时得知,气流成网用于混纺制品时则需慎重。因为纤维比重不同,用气流成网时,容易分层,难于取得好的效果。

(三)国外生产的针刺设备

1.迪罗H yperpunch针刺机

(1)H yperpunch针刺机椭圆形针刺技术

展览会上迪罗重点介绍Hyperpunch针刺机,这种设备1995年就开始在ITMA上展示,但这几年不断有新的改进,其优越性越来越明显。这是近几年中针刺技术的一个重大突破。

Hyperpunch针刺技术应用椭圆形针板横梁的运动轨迹,针刺时可将椭圆形运动看作是水平和垂直两个方向的运动的合成,垂直方向完成对纤网的固结,而水平方向可跟随纤网前进,使刺针对纤网的拉伸减至最小。

迪罗的Hyperpunch针刺机现在已发展成二个系列,一个是DI-LOOM HSC,另一种是DI-LOOM HV。HSC型Hyperpunch针刺机采用碳纤维增强复合材料制作针板横梁和针板。其针刺频率可达3000次/min,水平方向的往复运动通过另一套偏心轮机构完成,其动程较小是椭圆形轨迹的短轴,而垂直方向相当于椭圆形轨迹的长轴,其最高生产速度可达150m/min,该机型可用于加固中厚型纺粘非织造布。由于刺针运动为椭圆形,剥网板和托网板上的圆孔设计已经为长圆形。

HV型Hyperpunch针刺机和针板横梁的运动更复杂一些。这是迪罗公司后来开发的专利。为使针刺与纤网间尽量同步,减少速度差,针刺机水平方向冲程设计成可调节的,调节范围0~6mm,最小调节量为0.1mm,刺针按随机排列可以使产品不产生针痕。HV Hyperpunch水平向冲程的调节是采用二个偏心机构协调完成的,只要调整其间的相位差,调整起来据称十分方便。

(2)椭圆形针刺技术的效果

①椭圆形针刺对纤网通过针板区起帮助作用,

62

?非织造布机械?

推动絮片前进,因此纤网(絮片)伸长明显减少,随着刺针在纤网絮片中停留时间的增加,这种帮助作用越加明显;

②由于在椭圆形针刺的情况下采用四块针板时,纤网絮片伸长率反而下降,因此预针刺中可以应用四块针板;

③椭圆形针刺改善了针刺过程和产品质量。

迪罗公司还由此提出了一些新的思路,特别是对合成革基布的工艺流程提出了一些改进意见:

①由于预针刺对纤毡的定型起关键作用,迪罗建议:用一道或二道Hyperpunch即椭圆形针刺代替原来用的垂直针刺以改进预针刺的定型作用,这对改进针刺质量十分必要。三道至七道针刺可仍用传统的垂直针刺机,未道针刺可用四针板Hyperpunch 椭圆形对刺工艺,一方面可改善毡面外观,并可进行最后固结;

②对于高克重的合成革基布建议采用针刺与水刺结合的工艺。头道采用Hyperpunch椭圆形针刺固结,以解决纤网分层问题,同时布面质量也较好,然后再进行水刺固结,以使表观质量达到最优。这种工艺对于400g/m2甚至更高克重的非织造布都能适应,能源消耗也较低,表观质量不低于纯水刺的效果。

2.菲勒的高性能针刺机

(1)H1针刺技术

菲勒A G公司重点推出H1针刺技术,这是菲勒的专利技术,其特点是采用弧形针板和垂直的刺针,使纤网在不同的角度下针刺,据称其主要优点是:

针刺深度增加。由于针板方向不断改变,纤维进行再排列,杂乱及缠结效果均较传统的平板针刺为优。可以较少密度达到高质量的效果。在同样针刺密度下产品的强度和密度都相对提高,在针刺多层纤网时,它可确保层与层之间较好的缠结效果。因此采用这种设备可以减少针刺道数,投资和维修费用均可减少。另外,采用弧形多孔板,针刺时可防止纤网跳动,增加纤网的稳定性和减少幅宽的收缩,可降低针刺密度,加大步进距离,提高产量。据称:采用这种设备,纵横向强度可达1∶1。

(2)菲勒N L-3000及N L-3000/R型针刺机

这种针刺机最大针刺频率达到3050次/min,是目前国外针刺频率最高的针刺机之一。适用于加工高速纺粘非织造布、土工布、离线针刺等。最大幅宽为6.2m,冲程为25~45mm,每米工作宽度布针数为5000。

(四)国外生产的水刺设备

水刺机的技术发展十分迅速,这次展览会国外厂商推出水刺设备的有3家:立达,福来斯拿和日本KASEN喷丝组件厂,但主要的是前两家。

1.立达的JET LACE3000水刺机

这些年来其水刺技术进展十分显著。以能耗为例,1996年其生产每公斤水刺布需耗1度电,1996年以后则降为0.3度,2000年推出J ETLACE3000,每公斤水刺布已逐步降为0.05~0.07度电。

主要特点:

(1)高效水刺头,改变原来全钻孔式结构为狭缝式结构可避免产生紊流,可以较低的水压获得较好的缠结效果;

(2)采用金属微孔套筒代替原来塑料或合成纤维制作的输网帘,可以充分利用高压水针的反弹力,提高缠结效率。微孔套筒采用镍网,微孔呈随机排列,不会产生水刺痕;

(3)水针板采用自封形式,可迅速更换水针板。提高水针板的硬度,过去为肖氏250度,现改为肖氏1200度,针板寿命大大提高;

(4)水刺微孔套筒及输网帘可带有花纹,纤网经水刺后可生产出带有各种图案花纹的水刺布;

(5)水过滤是水刺设备的关键。立达的水过滤装置呈圆筒形,经过水刺后的水先经过絮凝、气浮等处理,并有刮板不断将絮凝物刮除,然后在圆筒下部采用砂过滤,进一步去除杂物,这种过滤装置据称过滤效率高,同时也节约占地面积,可适应加工任何一种纤维;

(6)采用高、低温双区烘干装置,可适应不同纤维混纺的非织造布,可提高烘燥效率。

2.德国福来斯拿的AQUAJET水刺机

福来斯拿的水刺设备采取模块化设计。

主要特点:

72

?非织造布机械?

(1)采用夹紧预湿装置,纤网在压紧并压实的状态下进行预刺和预湿。这一方面能减少空气间隙,提高水刺效率,节约能耗,并使纤网不错位,表面更为平整;

(2)配置高压水刺工艺,最高压力可达600Pa,可以加工400g/m2以上的水刺布;

(3)采用不锈钢丝网或镍网作水刺鼓套筒,镍网的微孔分布不是随机排列;

(4)水针板的材质十分重要,在使用600Pa的水压时,通过改变材质比原来使用寿命提高30倍;

(5)过滤装置与立达相似,采用圆筒形水池,应用絮凝、气浮和砂滤等多级过滤。

3.水刺技术的扩展应用

立达与福来斯拿都注意将水刺技术扩大到与其它材质的复合以及作为其它成网方法的固结手段。

(1)水刺与浆粕气流成网的复合

立达与福来斯拿都开发了水刺与浆粕气流成网的复合,并各自与其它厂家形成合作伙伴,共同推出了水刺与气流成网复合的专用设备。

立达与丹麦M&J Fibretech合作推出A IR2 LACE3000设备,福来斯拿与丹麦另一家厂商Dan -web合作推出AQUAPUL P。

梳理成网可以用纯涤纶或纯丙纶纤维制成,经与浆粕复合后,具有吸湿性和柔软性,强度也很高,完全可以代替涤纶与粘胶纤维的水刺产品,可用作各种揩布及化妆棉等,由于木浆纤维价格远低于粘胶纤维,因此这一产品很有竞争力,全球已有超过十条线投入生产。

(2)水刺与纺丝成网的结合

纺粘非织造布过去用热轧固结,现在也可以用水刺来固结。立达已经推出这一技术。福来斯拿也已推出了这一技术,并将其称之为Aquaspun。熔喷纤网也可以用水刺固结,这一产品市场已有销售。

(3)水刺在超细纤维生产中的应用

可用于对裂片超细纤维和海岛纤维的分离,使之成为超细纤维。可用水刺分裂梳理纤网中裂片型短纤,也有用它来分裂纺粘纤网中的裂片型长丝,并最后通过水刺加以固结的。短纤超细的典型产品是高档合成革基布,长丝超细的典型产品是衣服料、汽车用非织造布等。立达与福来斯拿与非织造布生产厂Freudenberg、P GI等联合开发了这一技术,福来斯拿将其称之为Aquasplit。日本一些厂家也较早地拥有这一技术。

(五)国外生产的纺丝成网设备

这次展览会上,一些世界著名的纺丝成网非织造布设备制造厂商,如Reifenhauser,Nordson,STP 等没有参加。但也有一些重要的制造厂商参加了展览并提供了一些信息。这些厂商包括德国的纽玛格-阿松(Neumag Ason)公司,伊文达-菲瑟(Inventa Fischer),瑞士的Rieter Perfojet,意大利的ORV公司。日本的Kasen喷丝组件厂也参加了展出。这里特别介绍纽玛格-阿松纺粘非织造布设备。

纽玛格是新近将阿松公司收购的,阿松公司的纺粘技术很有特点,与纽玛格结合起来后很令人刮目相看。

阿松纺粘技术的特点是:

1.具有最短的纺程。纺丝板至牵伸狭缝之间的距离可在小于1.5m的距离内调节,这样可以获得最小的纺丝阻力,在生产薄型聚酯产品时,纺程可降至0.5m或更低。

2.牵伸狭缝有一通道,从狭缝内的喷嘴空气出口到狭缝底部长度小于210mm。由于狭缝内机械摩擦产生的摩擦力和狭缝下方的机械拉伸力的最佳组合,用短狭缝产生了最大的拉伸力。

3.在纺丝线的上部尚未固化和结晶的丝条大多处于熔融拉伸状态。在阿松工艺中纺丝温度要比常规工艺的纺丝温度高得多。因此,较短的纺程或较大的拉伸产生了较高的纺丝张力,导致较高的分子取向和结晶,使丝条以较高的温度和速率固化,从而获得较低的拉伸粘度,丝条可以较高的伸长率进行拉伸和细化。

主要技术指标:

机器幅宽最大可至5.5m,最高生产速度600 m/min,喷丝板孔数8000孔/m(宽度)(每个纺丝箱体),纺丝速度最高8000m/min(根据聚合物种类);产量:PP240kg/m(每个纺丝箱体)、PE300kg/m (每个纺丝箱体);非织造布克重10~150g/m2;纺丝纤度0.5~6D;聚合物种类:PP、CO-PP、PE、PET、COPET、PTT、PLA、PA6、PU及其它聚合物;双组份纺丝:皮/芯型、并列型、海岛型、裂片型。

82

?非织造布机械?

这类纺粘生产线具有以下特点:

1.采用模块化设计,不同宽度的生产线,用不同数量的模块拼装即可,其性能可保持稳定;

2.纺粘设备的各个部分包括纺丝,除烟,骤冷,牵伸,成形及铺网都进行独立控制;

3.采用整幅狭缝牵伸。牵伸系统具有自动缝隙调节及计算机控制功能;

4.纺丝箱体与纤维网前进方向成45°角,可以增加40%以上的喷丝板孔数,同时对减小纵横向强度比有利;

5.骤冷分三个冷却区,各个区中的温度和风速都独立设定和控制,可以得到设想需要的骤冷条件,控制纤维结晶点的位置,以保证得到纤维应有的性能。

(六)国外生产的热轧设备

热轧机是非织造布的主要加固设备,参加本届纺机展的国外厂商有著名的德国库斯特(Kuster)公司,该公司最近收购了专门生产轧光机、热轧机的雷米西公司。意大利的考曼利奥(Comeril)公司,日本的东电(TO KYDEN)公司没有参展。

1.库斯特公司生产的双辊、三辊和多辊热轧机

设备特点:

(1)刻花辊和均匀辊S-roll为主要加热元件,刻花辊表面可以加工成菱形、方形、椭圆点、条纹花形等,芯轴与外壳一起回转,其加热方式有三种:中心孔进导热油、周边孔进导热油、电加热;

(2)均匀辊表面为光滑面,芯轴固定不转,外壳回转。均匀辊是库斯特的专利产品。

该结构可保证轧辊工作面压力均匀,不受使用压力大小的影响,使纤网固化程度均匀,轧辊工作线压力一般为20~100N/mm,最大可达150N/mm,甚至更高,线压力可无级调节;

(3)采用热油循环的加热方式,辊子表面最高温度达300℃,电感应加热辊一般为293℃,最高达390℃,温度控制精度±1℃。加工聚丙烯非织造布可选用140~150℃的轧辊温度,设备选用配备S -roll均匀辊的二辊、三辊热轧机。加工聚酯类时选用230~240℃的轧辊温度,选用配备Hot S-roll 250均匀辊的热轧机。同时要根据非织造布的材料、克重、强力和手感等要求来选择刻花辊花纹和轧车型式。

2.库斯特公司与德国H errmann U ltraschall2 technik公司合作开发的超声波粘合设备

设备功能:

(1)利用超声波可以代替热轧机生产热轧粘合非织造布,代替叠层机将多层布复合或在布上打孔;

(2)其优点:粘合效果与热轧机一样,但粘合布手感柔软。花辊不需要加热,没有加热系统,大大减少能耗。做复合布不需要粘合剂,省去涂层、烘燥等工序。

刻花辊表面刻有凸起的点状花纹或图案,纤网从刻花辊与焊接头之间的缝隙通过被粘接。通过1,2,3装置将电能转换成频率为2万Hz的机械振动。

使用该设备时纤网中要有一定比例的熔融纤维,如果非织造布与纺织品、纸、金属等多层复合,其中至少有一层为聚合物或合成纤维。每个焊接头宽度约为160mm,目前机器最宽为3140mm(20个焊接头)。

(七)国内生产的梳理成网设备

国内参展厂商主要有中国纺织机械(集团)有限公司的青岛纺织机械厂和郑州纺织机械股份有限公司,还有青岛胶南东佳纺机集团有限公司,常州市锦益机械厂和常熟市晨阳无纺设备有限公司。

1.青岛纺织机械厂

青岛纺机可提供B G系列梳理机和EK150梳理机,其前道工序配置B G系列喂棉箱,后道工序配置K L-430型或EK LB437型交叉铺网机。展台上还展出了针刺生产线模型。

(1)BG系列梳理机

主要技术参数:

机幅可分为1500,1800,2000,2200,2500mm 几种;出网速度100m/min;克重10~70g/m2;产量

92

?非织造布机械?

315kg/h(70m/min,30g/m2,2.5m宽);装机功率:39.2kW(根据所配电机数量有所增减);纤网CV%<3%;纵横向强力比6∶1。

结构特点:

①有上、下两种喂棉方式;

②全机共有七个分梳点,各种分梳力量逐次加强,分梳效果好;

③具有双道夫,双杂乱出网装置,并根据所纺品种不同,可抬起杂乱出网装置不用;

④加工精度高,锡林筒体表面径向跳动及直线度均控制在0.02mm以内;

⑤可选配BW-02型带式自调匀整装置,这是与德国埃科(ER KO)公司的技术合作产品。称重精度为±1%,通过对原料进行精确称重,及时修正梳理机喂入速度,控制精度可达1mm,可稳定控制出网的纵向均匀度;

⑥采用伺服或变频电机传动,保证全机及与前后机台的同步,开停车纤网质量稳定,每台电机配有显示器,速度调节器可保证在开车运转状态下变换品种、产量;

⑦全机分前、中、后三大单元,前、后单元可灵活移动,维修保养方便。

(2)EK150梳理机

主要特点:

①产量最高可达380kg/h;

②新型驱动概念,电机、减速器直接安装到轴的外伸部,从而减少对中间齿轮和齿形带的使用;

③具有吊挂进料盘的大直径进料辊,在主锡林上安装气动制动器,喂入辊单独驱动;

④专门空气导向系统,在锡林和辊子两端均装有吸风装置,防止纤维进入及缠绕;

⑤由电动机开合的梳理机外罩;

⑥各部分均可在机架轨道上移动,便于清洁和维修;

⑦安全装置按照国际标准设计。

(3)EK L B437交叉铺网机

这是与德国埃科公司技术合作的产品,输入网幅宽2500mm,出网幅宽5000mm,铺网速度120 m/min,该机采用先进的伺服控制系统,先进的铺网小车换向速度补偿系统,铺网小车具有储存一定长度纤网的功能,通过计算机程序控制纤网的截面轮廓,有效地控制铺放纤网全过程,达到理想截面要求。控制系统完全是可视见的,能够在显示屏上监视所有的技术过程并改设参数。

(4)电气控制

开包机、输送机、粗开松机、重物分离器、交叉混棉机作为一个单元组,采用集中控制。工艺调整点比较复杂且比较频繁处皆设有变频调速。机上采用光电传感器作为顺序控制条件,PLC完成控制任务,以高可靠性、智能化的性能进行控制。可以采用计算机监控查找故障,简便易懂。

精开松机、储棉箱、喂棉箱、梳理机、铺网机作为一个单元组,实现了集中网络控制。工业网络通讯把所有分站及各单机联为一体,实行一体化控制,故障由集中显示屏集中显示并报警。

2.郑州纺织机械股份有限公司

梳理成网设备由W1061型气压棉箱喂棉机、W1202型梳理机和W1251型交叉铺网机组成,资料中还介绍了W1101型气流成网机。展台上展出了水刺、针刺生产线模型。

W1202型梳理机和W1061型气压棉箱喂棉机主要技术参数:

机幅2500mm,出网速度20~95m/min,克重15~60g/m2,主锡林直径1500mm,道夫直径550 mm,装机功率42.6kW,气压棉箱喂棉机产量200~300kg/h。

结构特点:

①采用上给棉板喂入,给棉罗拉直径大,刚性好,筵棉在喂入区段较为平坦,喂入均匀性更好,握持力强,更有利于刺辊消除夹丝、浆片;刺辊相对喂入方向顺向打击纤维,减少纤维损伤量;上给棉板调节机构可根据纤维长度不同,灵活调节给棉握持点与刺辊打击点的距离;

②抽吸风系统和密封措施使梳理工作区始终处于负压状态,使梳理状况更趋合理,各辊子之间产生的气流和飞散的纤维始终受到抽吸风系统控制,有效解决飞花和辊子轴头缠花的问题,保证纤维梳理、转移的稳定性和环境的清洁,减少维修、保养量;

③凝聚杂乱结构对纤网杂乱程度可根据产品用途和流程配置而定。生产低定量产品,配热风、热轧生产线时,为保证纵横强力比,双道夫出网均需凝聚杂乱;生产高定量产品时,由于配有交叉铺网机、牵伸机,可采用单层纤网凝聚杂乱,另一纤网直接从道夫出网;上下凝聚杂乱辊均可调整,自由选用;

④采用变频调速、同步控制技术和专用的速度

03

?非织造布机械?

给定方式,防止误操作。具有防金属,防轧车,门限位保护等功能,保证操作安全。显示器可以提示故障和目前状态,便于维修,缩短维修时间。集中PLC控制,简化传动系统,工艺调整灵活、方便。

3.胶南东佳纺机集团,常州锦益纺机厂

据样本(没有结构示意图)介绍,胶南东佳和常州锦益主要产品梳理机技术参数见表8-2。

表8-2 梳理机主要技术参数表

企业名称型 号

机幅

(mm)

主锡林

直径(mm)

转速(r/min)

道夫直径

(mm)

出网速度

(m/min)

纤网克重

(g/m2)

产量

(kg/h)

全机功率

(kW)

剥取方式

胶南东佳B G214

1550

2000

2500

Φ1500

Φ850

1080

Φ5006310~40150,250,30012.8罗拉

胶南东佳B G213

1550

2000

——20~606~30

200

(机幅2000mm)

10斩刀或罗拉

常州锦益ASB G

214A

214B

1550

2000

2500

Φ1230

Φ1020

Φ850

———100(6dtex时)—

斩刀或三

罗拉剥取

常州锦益ASB G

971A

230~2500

Φ1230+8

Φ1020+8

343

Φ492+820~6016~80—31.4—

常州锦益ASB G

973

1500~2500Φ1230

三道夫

结构

20~6016~120—30罗拉

(1)胶南东佳的BG253型交叉铺网机

机幅为1550,2000mm;输入网速度≤60m/min;网宽度3000,3500,4000,4500,5000mm;输入纤网克重6~40g/m2;输出纤网克重50~1000g/m2;铺网层数4~16层;输出纤网厚度≤450mm;全机功率8.25 kW;输出纤网速度1~10m/min。

胶南东佳集团能提供多种非织造布全套生产线如:一步热风法或二步热风法生产线,一步热轧法或二步热轧法生产线,针刺法生产线和喷胶棉生产线全套设备。

(2)常州锦益机械厂的ASBG301高速铺网机

主要技术参数:

喂入纤网克重5~80g/m2,喂入纤网幅宽2500 mm(max),喂入网速度65m/min,输出纤网幅宽1000~6000mm,输出纤网克重20~4000g/m2,输出速度10m/min。

常州锦益厂能提供多种非织造布全套生产线,如:热风棉生产线、热轧生产线、针刺生产线、喷胶棉生产线、电脑切断套装被褥生产线、化学粘合法薄型无纺布生产线、废纺毡生产线。

(八)国内生产的针刺设备

国内参展厂商有郑州纺机、青岛纺机、胶南东佳、常州锦益和常熟晨阳厂。我国针刺机主要生产厂家仪征纺机厂和江苏一些企业没有参加展出,在针刺机制造方面已跻身于世界先进行列的台湾首行机械公司也没有参展。

我国的针刺机发展得比较早,基本形成系列,有单针板、双针板、四针板,针刺机有上刺式、下刺式、对针式和斜刺式,还有双滚筒预针刺机和条纹针刺机等,针刺机最宽机幅已达6m,针刺频率可达1200次/分。虽然国产针刺机品种不少,但都是传统的垂直针刺方式,属通用型针刺机。

(九)国内生产的水刺设备

国内生产水刺设备的共有两家企业,郑州纺机厂和常熟飞龙机械有限公司。郑州纺机厂展出了水刺头部件和水刺生产线模型。飞龙公司是我国第一家制造平台式水刺机和提供生产线的企业,这次没

13

?非织造布机械?

有参展。现就郑州纺机厂的水刺机介绍如下:郑州纺机厂目前已生产平台式水刺机和辊筒式水刺机,并批量提供水刺生产线全套设备。

主要技术参数见表8-3。

表8-3 郑州纺机厂水刺机主要技术参数

型 号W1571W1572W1573W1581车速(m/min)0~900~900~900~90幅宽(m) 1.8,2.5 1.8,2.5,3.5 1.8,2.5,3.5 1.8,2.5克重范围(g/m2)35~13040~12040~21035~130

结构特点:

(1)水刺机可在纤网的正反面配置多个水刺头,辊筒式水刺机沿辊筒径向排列,托持帘网采用镍网或不锈钢丝网,反射效率高,减少能量损失,能增加纤维的缠结度,加固效果比平台式水刺好得多。平台式水刺对纤网成布有很好的修饰效果。可根据不同产品的需要,采用辊筒式水刺机、平台式水刺机或辊筒+平台式水刺机;

(2)水刺头是水刺机的核心,各水刺头的水压可单独调节设定,可产生多道高压水针对纤网进行缠结。可以快速更换水针板。水刺头内腔有过滤网,密封可靠,操作方便,过滤网内外腔有压差开关,当过滤网发生阻塞,可在操作台上发出报警信号;

(3)水刺机采用多单元变频调速,工控机人机界面实现自动化连续生产,工控机作为上位机,PLC 作为下位机可显示水刺机速度、牵伸比、启动曲线、进行工作参数的修改和设定,可进行单独或联动操作,并可对整机的各个监控点进行监视;

(4)水处理系统主要由过滤、循环、增压、回收等装置组成。

这里介绍两种水循环处理系统的流程:

①水刺头→汽水分离器→带式过滤机→袋式过滤机→芯式过滤→高压水泵;

②水刺头→汽水分离器→气悬浮过滤→带式过滤机→袋式过滤机→高压水泵。

郑州纺织机械厂还提供水刺生产线中的圆网热风烘燥机。圆网热风烘燥机主要技术参数见表8-4。

表8-4 圆网热风烘燥机主要技术参数

产品型号W2723W2723-180W2724机器型式单圆网热风式

工作幅宽(mm)250018003500织物含水率(%)烘前120 烘后6

调速范围(m/min)12~8010~100传 动采用变频调速

烘房温度(℃)150~180

圆网直径(mm)150

风 机离心式

全机功率(kW)56.538.5137.05

结构特点:

(1)采用蜂巢式圆网结构,透气率高达90%以上,水分蒸发量大,在负压区循环热风以一定的速度和压力穿过水刺纤网,采用封闭的热动态平衡环路,具有很高的热效率并能节约能耗。热回收装置的使用也大大地提高了补风温度,同时节约了能源;

(2)在减速器的输出轴与主动链轮间装有先进的机电一体化的保护装置,当圆网发生堵转时,采取自动保护措施,并发出信号;

(3)采用工控机人机界面多单元变频调速前后机台同步,以避免水刺布在前后机台间张力过大而扯断,或在机器间过松而松弛折皱。

(十)国内生产的纺丝成网设备

参加此次纺机展的国内参展厂商有中纺机集团宏大研究院有限公司和大连华阳工程有限公司。宏23

?非织造布机械?

大研究院展出了双模头丙纶纺粘生产线模型。国内其他生产丙纶纺粘设备的企业,如:纺织工业非织造布技术中心,中国航空工业总公司六Θ六研究所和上海合成纤维研究所没有参加展出。现就两家参展单位的纺粘设备介绍如下:

1.宏大研究院有限公司

国内目前使用的20多条国产丙纶纺粘生产线设备,基本上是同一机型,主要采取多喷丝板、多喷嘴的牵伸纺粘技术,虽然价格比进口设备低得多,但存在并丝和做细旦薄型纺粘布质量欠佳等问题。为此宏大研究院与邵阳纺织机械有限责任公司等单位制造了整幅窄缝牵伸纺粘设备,并能提供生产线全套工艺技术和工程配套服务。

该机主要技术参数见表8-5。

结构特点:

(1)采用整体式模头使流经衣架形空腔的熔体在接头出口处等流速流出,达到横向均匀的目的。采取整块喷丝板,特殊的整条窄缝式牵伸通道,丝分布均匀,尤其适合生产薄型丙纶纺粘布;

表8-5 LW402型双模头丙纶纺粘非织造布联合机主要技术参数型 号L W402-320(2S)L W402-320L W402-240L W402-160产量(t/a)6000300020001500模头数2111幅宽(mm)3200320024001600

克重范围(g/m2)10~150

单丝纤度(dtex) 1.8~2.5

生产速度(m/min)10~220(max)

(2)生产线中装有两个模头,可以生产SS纺粘布,也可以根据需要生产SMS复合非织造布;

(3)生产线中采用具有在线高速卷绕,自动换卷功能,带有切边及分切装置的全自动卷绕机。卷绕张力按不同品种进行设定后自动实现张力控制,确保张力恒定,卷绕后布卷两边整齐,退绕性能好;

(4)用户根据需要可以通过在线加湿机对纺粘非织造布表面喷洒不同的化学品,提高纺粘布的亲水性、抗静电性、抗菌、抗霉等性能;

(5)联合机主要采用交流变频的传动方式,实现多单元同步控制。采用集中操作,操作台通过计算机可以设定和显示工艺参数,包括温度、压力、速度等。在联合机生产过程中发生故障时,可自动报警及显示诊断信息。整条联合机组成一个工业通讯网络,通过主PLC及工控机界面进行操作信息、工艺数据及故障诊断信息的采集与传递,实现对全联合机的控制及监控。

2.大连华阳工程有限公司

该公司利用自身在涤纶高速纺丝方面的成熟技术,借鉴国外先进技术,研制了年产3000t(以60g/ m2计)薄型聚酯纺粘法生产线,其费用为进口设备的1/4,管式气流牵伸装置采用拥有自主知识产权的专利技术———气流一步法牵伸,其丝速大于5000 m/min,生产涤纶纺粘布时最高速度6000m/min。

该生产线主要技术参数见表8-6。

表8-6 年产3000t薄型聚酯纺粘法生产线主要技术参数

项 目单 位规格与特征备 注纺丝箱形式—双面操作—

气流牵伸速度m/min≥5000—单丝纤度dpf0.75~1.5—丝束间距mm60~108—行间距mm780—

纺丝头/位64~112—

产品克重g/m230~240

200~600

热轧

针刺

33

?非织造布机械?

续表

项 目单 位规格与特征备 注产品幅宽m 3.2~6.0—组件形式矩形上装式,圆型上装式—

喷丝板直径mm75~95椭圆形未列螺杆直径mm120~160—

过滤器规格—12,13,15滤芯—过滤精度μm25/40—

计量泵传动功率kW 1.0~1.25—

计量泵传动比1∶59—

(十一)国内生产的螺杆挤压机

螺杆挤压机是纺粘设备的关键设备,邵阳纺织机械责任有限公司制造螺杆挤压机已有几十年的历史。该公司螺杆挤压机的产品规格和主要技术参数见表8-7。

表8-7 螺杆挤压机主要技术参数

产品规格螺杆直径

(mm)

长径比

转速范围

(r/min)

最大挤出量

(kg/h)

加热功率

(kW)

拖动功率

(kW)

加热区数

最大机头

压力(MPa)

HV416-60324602420~10080~90(涤纶)13.522515~25 HV416-90324902420~80250~300(涤纶)37.537515~25 HV416-1053241052420~80350~400(涤纶)52.555615~25 HV416-1203241202420~80450~500(涤纶)7275615~25 HV416-1503241502420~80650~700(涤纶)92132615~25 HV416-1053301053020~80250~270(丙纶)7275715~25 HV416-1203301203020~80350~400(丙纶)79.575715~25 HV416-1503301503020~80450~500(丙纶)92132715~25 HV416-1603301603020~70500~550(丙纶)102132715~25 HV416-1703301703020~70600~650(丙纶)112160715~25 HV416-1303321303020~80440~480(丙纶)70132715~25

结构特点:

(1)输出轴支承采用大型推力轴承,以承受螺杆工作时产生的轴向力;

(2)螺杆头部可根据需要选用销钉型或棱型混合头,以满足不同物料的需要;

(3)直流调速电源传动和交流调速变频传动,控制精度均能达到±1%,以确保熔体压力恒定;

(4)温度控制采用闭环控制系统,控制精度为0.5℃;

(5)整机采用计算机通讯,在触摸屏或工控机上可对各种参数进行设定和修改,并对其进行监控;

(6)分离型挤压机其熔体在螺杆套筒中停留时间短,熔融质量好,挤出量比同规模普通螺杆高20%。其电气控制系统采用三闭环控制,速度和压力可自动控制,机头超压和电流过载可自动报警,并切断电源,确保整机运行的可靠性和安全性。

(十二)国内生产的后整理设备

国外早就将几乎所有的纺织后整理技术与设备用于非织造布和产业用纺织品的后整理加工,如:拉幅、染色、印花、涂层、叠层等,现在又制造出了许多专门为非织造布和产业用纺织品所用的设备,如进行柔软、起绉、弹性等特殊整理加工的设备。国产后整理设备门类尚少,导致国产非织造布和产业用布

43

?非织造布机械?

品位不高,附加值低。

邵阳纺织机械有限公司制造了SL FF-2001-260型三层、SL FF2002-160四层粘合联合机, SLMV031型复合发泡联合机,SL FF6002型浸胶烘干联合机和SLMA1110烘燥联合机,现就后两种设备介绍如下:

1.SLFF6002型浸胶烘干联合机

适用于以涤纶、玻纤为原料的经编格栅土工布的PVC浸渍及烘干。

主要技术参数:

幅宽5500mm,车速3~15m/min,烘房最高温度180℃,前储料架容料量20m,后储料架容料量16m,最大成品卷径700mm,装机功率54kW。

结构特点:

(1)由于幅宽大,采用中支辊与中高辊相结合的辊体结构,能有效控制轧辊挠度,保证产品质量;

(2)烘房采用导热油为热源的热风烘燥,烘房温度能自动设定和控制,保证烘房内左中右温差小于4℃;

(3)打卷采用无芯摩擦打卷,根据要求可打成不同长度的卷装;

(4)全机张力可自行设定,自动保持恒张力;

(5)采用变频控制。

2.SLMA1110型浸轧烘燥联合机

该联合机是新一代环保型平幅浸轧烘燥设备。适用于非织造布的染色、防水处理及其它功能性整理。它是国内首创的非织造布轧染生产设备。联合机采用先进的变频控制技术,数字通信技术和液压控制技术,因而能精确地控制织物在低张力条件下的正常运行。由于该机染色时不产生废水,因此能大幅度节约能源和防止环境污染。

主要技术参数:

公称宽度2800,3000,3200,3400,3600mm,公称车速10~60m/min,退卷直径1500mm,卷取直径1500mm。

传动及控制方式:退卷、卷取采用液压控制,中段采用变频电机控制;加工产品克重20~200 g/m2;热源:油加热或电加热。

结构特点:

(1)主动退卷装置:由液压系统准确地控制布的退卷张力。它与主机保持同步,使非织造布以低张力退卷;

(2)红外烘燥机:该机幅射温度高,非织造布能在较短的时间内脱去大部分水份,防止产生泳移现象,减少焙烘时间和降低焙烘的温度。该机设有自动翻转机构,停车时,加热器断电并自动翻转,防止烧伤非织造布;

(3)焙烘机:采用导辊式结构,每个烘房各自组成一个热风循环系统;烘房容积小,热利用率高;散热器散热面积大;循环风机风量大,升温快;热风循环次数多,烘房温度均匀;烘房的温度可单独控制;

(4)烘房上排导布辊主动传动,而且可以通过轴头摩擦离合器调节,以适应不同织物对张力的要求,实行低张力运行。

九、纺织器材

本届国际纺机展参加纺织器材展出的国家有中国(包括中国香港和台湾地区),德国、捷克、美国、法国、日本、瑞士、意大利、英国、比利时、荷兰、韩国、印度、西班牙,达100多家。参展情况见表9-1。

表9-1 纺织器材参展厂商一览表

纺织器材类别

参展厂商

总数外商国内厂家

纺纱器材762749

织造器材661650

针织器材1165

印染、化纤器材16511

带类及其它器材1578总计15553102

53

?纺织器材?

无纺布生产工艺 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

无纺布生产工艺 无纺布是一种不需要纺纱织布而形成的织物,只是将纺织短纤维或者长丝进行定向或随机撑列,形成纤网结构,然后采用机械、热粘或化学等方法加固而成。简单的讲就是:它不是由一根一根的纱线交织、编结在一起的,而是将纤维直接通过物理的方法粘合在一起的,所以,当你拿到你衣服里的粘称时,就会发现,是抽不出一根根的线头的。非织造布突破了传统的纺织原理,并具有工艺流程短、生产速度快,产量高、成本低、用途广、原料来源多等特点。它的主要用途大致可分为: (1)医疗卫生用布:手术衣、防护服、消毒包布、口罩、尿片、妇女卫生巾等; (2)家庭装饰用布:贴墙布、台布、床单、床罩等; (3)跟装用布:衬里、粘合衬、絮片、定型棉、各种合成革底布等; (4)工业用布:过滤材料、绝缘材料、水泥包装袋、土工布、包覆布等;(5)农业用布:作物保护布、育秧布、灌溉布、保温幕帘等; (6)其它:太空棉、保温隔音材料、吸油毡、烟过滤嘴、袋包茶叶袋等。 无纺布的分类: 一、水刺无纺布 水刺工艺是将高压微细水流喷射到一层或多层纤维网上,使纤维相互缠结在一起,从而使纤网得以加固而具备一定强力。 二、热合无纺布 热粘合无纺布是指在纤网中加入纤维状或粉状热熔粘合加固材料,纤网再经过加热熔融冷却加固成布。

三、浆粕气流成网无纺布 气流成网无纺布又可称做无尘纸、干法造纸无纺布。它是采用气流成网技术将木浆纤维板开松成单纤维状态,然后用气流方法使纤维凝集在成网帘上,纤网再加固成布。 四、湿法无纺布 湿法无纺布是将置于水介质中的纤维原料开松成单纤维,同时使不同纤维原料混合,制成纤维悬浮浆,悬浮浆输送到成网机构,纤维在湿态下成网再加固成布。 五、纺粘无纺布 纺粘无纺布是在聚合物已被挤出、拉伸而形成连续长丝后,长丝铺设成网,纤网再经过自身粘合、热粘合、化学粘合或机械加固方法,使纤网变成无纺布。 六、熔喷无纺布 熔喷无纺布的工艺过程:聚合物喂入---熔融挤出---纤维形成---纤维冷却---成网---加固成布。 七、针刺无纺布 针刺无纺布是干法无纺布的一种,针刺无纺布是利用刺针的穿刺作用,将蓬松的纤网加固成布。 八、缝编无纺布 缝编无纺布是干法无纺布的一种,缝编法是利用经编线圈结构对纤网、纱线层、非纺织材料(例如塑料薄片、塑料薄金属箔等)或它们的组合体进行加固,以制成无纺布。

图片简介: 一种无纺布生产设备的除尘装置,所述的气压杆I与气压杆II的上端设有吸风管I与吸风管II,所述的吸风管I与吸风管II的内侧壁上各设有第一抽风机I与第一抽风机II,所述的吸风管I与吸风管II的上端各通过固定件连接伸缩管I与伸缩管II,所述的抽风管的另一端连接有第二抽风机,所述的第二抽风机的下端通过管道连接收集室,所述的收集室内设有紫外线消毒壁灯和过滤布袋;通过伸缩管I与伸缩管II可以调节宽度距离,通过气压杆I与气压杆II可以调节高度距离,可以适用于各种纺织设备,通过第一抽风机I与第一抽风机II可以有效的清除灰尘,保证工作环境的清洁,通过紫外线消毒壁灯与过滤布袋可以有效避免在棉絮、粉尘后续的处理过程中出现危害环境的现象,适合推广使用。 技术要求 1.一种无纺布生产设备的除尘装置,包括气压杆I、气压杆II、吸风管I和吸风管II,其特征是:所述的气压杆I与气压杆II的上端设有吸风管I与吸风管II,所述的吸风管I与吸风管II的内侧壁上各设有第一抽风机I与第一抽风机II,所述的吸风管I与吸风管II的上端各通过固定件连接伸缩管I与伸缩管II,所述的伸缩管I与伸缩管II 之间设有通管,所述的通管的上端设有抽风管,所述的抽风管的另一端连接有第二抽风机,所述的第二抽风机的下端通过管 道连接收集室,所述的收集室内设有紫外线消毒壁灯和过滤布袋,所述的第一抽风机I、第一抽风机II、第二抽风机和紫外线消毒壁灯分别通过导线连接外接控制柜。

2.根据权利要求1所述的一种无纺布生产设备的除尘装置,其特征是:所述的第一抽风机I 与第一抽风机II上各设有抽风口。 3.根据权利要求1所述的一种无纺布生产设备的除尘装置,其特征是:所述的收集室的一侧设有操作门,所述的操作门上设有排气孔。 4.根据权利要求1所述的一种无纺布生产设备的除尘装置,其特征是:所述的气压杆I与气压杆II上各设有第一调节阀,所述的第一调节阀为气阀开关。 5.根据权利要求1所述的一种无纺布生产设备的除尘装置,其特征是:所述的伸缩管I与伸缩管II上各设有锁紧螺栓。 6.根据权利要求1所述的一种无纺布生产设备的除尘装置,其特征是:所述的气压杆I与气压杆II的下端各设有支座。 技术说明书 一种无纺布生产设备的除尘装置 技术领域 本技术新型涉及除尘设备技术领域,具体涉及一种无纺布生产设备的除尘装置。 背景技术 无纺布的生产设备在进行纺织作业时,会产生大量棉絮、粉尘,这会对纺织车间的环境造成很大的危害,直接影响到生产人员的身体健康,现有的除尘设备,无法进行高低以及宽度距离的调节,不能适用于各种生产设备,收集灰尘的效率较慢,并且在使用过程中并没有将灰尘中的细菌进行消菌杀毒,使得现有防尘设备得不到广泛的应用和认可。 实用新型内容

纺粘无纺布流程 纺粘法无纺布定义: 纺粘法是纺丝直接成网法的一种非织造布生产方法。在纺丝熔融时,通过纺丝,、铺网再经过加固而形成的非织造布产品的工艺加工方法。 纺粘法工艺流程: 投料——熔融纺丝——过滤——冷却——气流牵伸——铺网——热轧——卷绕——包装 一投料 1 投料中,不能有金属等硬物,不能有水。保证清洁度。 2 缺料:风机故障、过滤网堵塞、管道漏气、注射机故障报警 3 注射机:采用称重式,直接输入需要的百分比即可。 二熔融纺丝 1 螺杆挤出机 A 功能:将固体切片熔融成熔体 在一定机头压力下,定量输出熔体 将物料压缩、排气、混合、物化 B 螺杆分段:进料段、压缩段、计量段 进料段:完成切片的供给,进料段为固态。

压缩段:完成熔融,固液并存段 计量段:完成定量与挤出,熔体单相 C 温度设定 根据切片熔融指数的高低进行判断设定。通常无纺布纺丝需要的切片熔融指数范围:15—45g/10min。通常熔融指数高,则分子量分布大,分子量小,螺杆温度相对低。熔融指数小,则分子量分布小,分子量大,螺杆温度相对高。熔融指数在15—25g/10min之间需要添加分子量调节剂(改性母粒)。 2过滤器 完成对熔体的过滤,E线通常滤后压力和滤前压力差在5MPA 左右需要更换过滤器。另外通常更换过滤器,首先要将待更换的过滤器充浆,然后通过排气孔进行排气。在更换过滤器过程中最重要是把握切换的速度,避免失压而停机。 3回收螺杆 回收螺杆完成对废边和废布的回收。回收过程中要注意以下问题: A 回收过程中注意颜色一定要相同,回收一定均匀。 B 对回收螺杆的温度进行监控,防止温度变化而造成对回收螺 杆的损坏。 C 回收中无纺布绝对不能有水存在。 D 回收中绝对不允许有金属等硬物进入螺杆,防止损坏螺杆。 4 计量泵 精确地计量,均匀而连续的输送纺丝液并产生一定的工作压力保证

生产熔喷法非织造布的新型设备 E .Gla wi on 立达自动化设备公司(德国) 摘 要:描述了熔喷法非织造布的典型应用以及工艺的基本步骤与缺点。将熔喷法与 其他纤网成形工艺相结合便形成了复合材料,这开启了该工艺新应用领域之门,而这是以前仅用熔喷法所难以实现的。介绍了德国立达自动化设备公司为易于操作维修所做的优化设计。其特点包括纺丝头组合件的顶端装载以及聚合物的链段分布。 关键词:熔喷法,非织造布,设备, 复合材料 图1 用于空气过滤的熔喷法非织造布的过滤等级 熔喷法可以说是纺粘法的后起之秀。不但其生产线的尺寸和产能较小,而且可加工的纤维更细,线密度大约是纺粘法的十分之一。这使得制成的纤网更加精致完善,更适合实际应用,而这是纺 粘法用经济的方式所不能生产的。 日常生活中熔喷法非织造产品随处可见,以卫生用品为例,有尿布、妇女用卫生用品、擦拭布以及用于空气和液体的过滤材料。特别是用熔喷法可以轻松地实现 隔离效果,这是卫生用品在应用中 的一个关键特性。另一方面熔喷法制成的纤网具有较低的机械强度,这一点限制了它在其他很多领域的应用。将熔喷法与其他纤网成形工艺相结合便形成了复合材料,这开启了该工艺新应用领域之 门,而这是以前仅用熔喷法所难以实现的。 1 典型的应用 人们对日用品性能要求的增

图2 熔喷法工艺中喷嘴下纤网的形成 图3 熔喷法工艺中纺丝头组合件的顶部载荷 加促成了熔喷法在应用方面的成功。由天然或合成纤维加工而成的简单针刺纤维网不能满足精细过滤应用的要求,它们仅用于预过滤或量多的场合。 熔喷法非织造布最重要和需求量最大的应用领域是空气过滤,详细应用见图1中的过滤等级F5 ~F9。微粒直径为10μm 时,虽然可用过滤等级为F5、纤维直径不小于10μm ,面密度为60~100g/m 2 的熔喷非织造布进行分离,但 是过滤等级为F9要求用纤维直径 接近1μm 、面密度为140~180g/m 2 的熔喷非织造布来分离,面密 度的增加使过滤性能更好。为了实现F9过滤等级的性能需求,与其他应用相比熔喷法非织造布生产线的产能会减少50%以上,这会导致该种熔喷法非织造布成本的提高。捕集效果直接与过滤材料中纤维的线密度及材料的面密度相关,因而需要开发出一种更有效的既能够捕集较小微粒又能够提高捕集性能的材料。另一重要特性是大容积性,这样有利于存储空间,从而 在使用期限内更加有效。其他重要的标准则与纤维直径及面密度相关。 对于擦拭布的存储空间也有相似的要求,它主要是吸收液体。当然对粘附性能的要求也很高,但用于过滤时对粘附性的要求就较低。因此可用捻度高的长丝来生产擦拭布,而且产能相当高。 然而,熔喷法非织造布最大的消费是用于卫生领域。为了这一目的,理想地将纤网强度及俘获性能相结合的方式仍然是采用纺粘/熔喷/纺粘的结合方式,通常称为S MS 。具有S MS 结构且面密度低 于10g/m 2 的非织造布最为普遍,能满足大多数需求。 2 工艺的基本步骤及缺 点 虽然该工艺是由美国海军在 20世纪70年代初开发的,但是这 项原始专利应用的基本特点仍然反映了当前的水平。聚合物熔融体从一排呈毛细管状的直径约0.2~0.4mm 的喷嘴中挤出,喷嘴间距不到1mm 。气隙位于这排毛细管状物的两边,可通入250~300℃的压缩气体,其顶端指向聚合物挤出时易粘于喷丝板的交界处。这股气流的速度接近声速,它将热的长丝牵伸,最终的直径达1~10 μm 。当这股热气流向下流到成形帘网处时就会与周围的空气相混合,使得长丝冷却最后固化。当各自到达传送带或纺粘层时,纤维仍保留有足够的热量,可将纤维交界处的长丝熔化,最终无需任何进一步处理便可形成牢固的纤网(图2)。与先期广泛采用的纺粘法不同的是无需轧光机。 聚丙烯纤维仍然是最主要的原料,占市场份额的90%之多。

1熔喷法非织造布生产流程概述 熔喷法非织造布是20世纪50年代首先在美国研制成功的,我国也曾在60年代初进行过研制。它由高熔融指数的聚丙烯切片直接纺丝成布,是一种高新技术产品。目前,美国的年产量约为l5万,t我国的年产量为5000t。熔喷法非织造布的生产过程是:将聚丙烯切片(FR400-1200)通过螺杆挤压机使其熔融,经过喷丝孔将其喷出成为纤维状,并在高速(13000m/min)热气流的喷吹下,使之受到强大拉伸,形成极细的短纤维,这些短纤维被吸附在成网帘上,由于纤维凝聚成网后仍能保持较高的温度,从而使纤维间相互粘连成为熔喷法非织造布,最后进行成卷打包。其生产流程如图1所示。 1.螺杆挤出机; 2.计量泵; 3.熔喷装置; 4.接收网; 5.卷绕装置; 6.喂料装置图1 熔喷法非织造布生产流程图 熔喷法非织造布连续性生产线的设备高约6m,宽约5m,长约20m,其生产设备如下: (1)螺杆挤压机:螺杆直径一般为100~120mm,长/径比为30,其目的是将切片熔化。 (2)计量泵:其作用是精确计量,控制产量和纤维的细度,为齿轮泵,将熔体连续输送到喷丝头。 (3)熔体过滤器:其作用是将熔体中的杂质过滤掉,以免堵塞喷丝孔。

(4)输送网帘:将熔喷纤维均匀接收铺在网上,向前输送,其下面有吸风机,将上面下来的热风排出。 (5)纺丝箱体:是熔喷工艺的关键设备,有1块长条形喷丝板,板上布满一长列喷丝孔,一般每m长约有1500个喷孔。喷丝板两侧面装有热空气喷管,下装有热空气喷孔,与喷丝孔成50b角,使纤维喷出之后,即刻用高速热空气进行气流拉伸,把纤维吹断,成为超细纤维。 (6)喂料系统:由3个计量斗组成,分别用于计量白色切片、色母粒、添加剂,3种组分进入下面的混合搅拌器混合均匀,即投入生产。(7)热风机与加热器:提供纺丝气流拉伸时所用的热空气的温度与压力,用电加热,耗电量较大。 (8)卷取机采用全自动卷取,将熔喷布成卷包装。熔喷法非织造布的纤维特点是超细,其纤维直径最小可达到,一般在1~5Lm之间。纤维越细,熔喷布质量越好,但产量相对减少。由于纤维超细,其比表面积大,吸附能力强,这是熔喷布最突出的优点。

无纺布(非织造布)常识 一、无纺布(非织造布)的概念以及用途: 无纺布(非织造布)是一种不需要纺纱织布而形成的织物,只是将纺织短纤维或者长丝进行定向或随机撑列,形成纤网结构,然后采用机械、热粘或化学等方法加固而成。简单的讲就是:它不是由一根一根的纱线交织、编结在一起的,而是将纤维直接通过物理的方法粘合在一起的,所以,当你拿到你衣服里的粘称时,就会发现,是抽不出一根根的线头的。非织造布突破了传统的纺织原理,并具有工艺流程短、生产速度快,产量高、成本低、用途广、原料来源多等特点。 它的主要用途大致可分为: (1)医疗卫生用布:手术衣、防护服、消毒包布、口罩、尿片、妇女卫生巾等; (2)家庭装饰用布:贴墙布、台布、床单、床罩等; (3)跟装用布:衬里、粘合衬、絮片、定型棉、各种合成革底布等; (4)工业用布:过滤材料、绝缘材料、水泥包装袋、土工布、包覆布等; (5)农业用布:作物保护布、育秧布、灌溉布、保温幕帘等; (6)其它:太空棉、保温隔音材料、吸油毡、烟过滤嘴、袋包茶叶袋等。 二、无纺布(非织造布)的技术特点与分类: (一)无纺布(非织造布)的技术特点: 1,多学科交叉 2,工艺流程短程化,劳动生产率高 3,生产速度高,产量高 4,可应用纤维原料范围广 5,工艺变化多,技术纺织品特征明显 6,资金规模大,技术设计要求高 在此,我们将各种设备的生产速度做了一个比较,大家对无纺布(非织造)的生产速度有一个对比了解: 生产方法机型相对生产速度 织机自动有梭织布机 1 无梭织布机10 针织纬编大圆机28 高速经编机71 非织造 缝编机90 针刺机(4m工作宽度)125 针刺机(特宽幅)360 黏合法生产线600 热轧法生产线1800 纺丝成网法生产线200--2000 湿法生产线2300--10000 (二)无纺布(非织造布)分类 1,按照生产工艺性质不同,可分为三大类:干法、聚合物挤压成网法、湿法,目前国内外最多的生产工艺是干法、聚合物挤压成网法。 2,按照加固技术来分 (1)水刺加固:水刺布;

水刺工艺/过程 一、水刺法非织造工艺流程: A. 纤维原料→开松混和→梳理→交*铺网→牵伸→ →预湿→正反水刺→后整理→烘燥→卷绕 ↑ ↑ 水处理循环 B. 纤维原料→开松混和→梳理杂乱成网→ →预湿→正反水刺→后整理→烘燥→卷绕 ↑ ↑ 水处理循环 不同成网方式影响最终产品的纵横向强力比,流程A对纤网纵横向强力比的调节较好,适合于水刺合成革基布的生产;流程B适合于水刺卫材生产。 二、预湿 经成形的纤网送入水刺机加固,首先是预加湿处理。 预湿的目的是压实蓬松的纤网,排除纤网中的空气,使纤网进入水刺区后能有效地吸收水射流的能量,以加强纤维缠结效果。 常见预湿方式: <> 双网夹持式 <> 带孔滚筒与输网帘夹持式 三、水刺 经预湿的纤网进入水刺区,水刺头喷水板的喷水孔喷射出多股微细水射流,垂直射向纤网。水射流使纤网中一部分表层纤维发生位移,包括向纤网反面的垂直运动,当水射流穿透纤网后,受到托网帘或转鼓的反弹作用,以不同的方位散射到纤网的反面。在水射流直接冲击和反弹水流的双重作用下,纤网中的纤维发生位移、穿插、缠结、抱合,形成无数个柔性缠结点,从而使纤网得到加固。 水射流对纤网垂直喷射可防止破坏纤网结构,并最大程度地利用水射流的能量,从而有利于提高水刺法非织造材料的性能。 水刺加固方式主要有平网水刺加固、转鼓水刺加固和转鼓与平网相结合的水刺加固三种形式。 托网帘编织结构与纤网外观结构效果 转鼓水刺加固工艺中,水刺头沿着转鼓圆周排列,纤网吸附在转鼓上,接受水刺头喷出的水射流的喷射。纤网吸附在转鼓上,不存在跑偏现象,有利于高速生产,同时纤网在水刺区内呈曲面运动,接受水刺面放松,反面压缩,这样有利于水射流穿透,有效地缠结纤维。

机房辅助设备选型指南 机房辅助设备在机房设计运行中起着主要辅助作用,保证机房的正常运行。其主要由定压装置、水处理器、软水器、过滤器、水箱、平衡阀等设备组成。 1 定压装置选型指南 工程设计时只要算出系统水体的膨胀容积(升)及提出要求的定压点设定值即可从规格表中选型。 1、系统水体的膨胀容积V0=0.0006△tVA1.1~1.2 式中:0.0006——水的体积膨胀系统(L/℃) △t——系统水体正常运行时温度波动范围,建议取10℃ VA——加热设备、系统配管及末端装置总的水容量(升)建议按实计算 1.1~1.2——低限储水量10~20% 初设阶段本厂推荐经验公式Vn=0.345Q (升) 式中:Q-系统总的热功率(kW) 2、定压点设定值P0由于工程设计者酌情确定。(mH20或MPa) 一般为系统最高点加1m 设计重要提示: (1)本装置应置于地下室热力间或技术夹层内。北方地区切忌露天设置,因其上均系小口径配管易冻杯,影响正常工作。如需露天设置,则必须采取严格的防冻措施。 (2)供电要求稳妥可靠,否则应采取技术措施。220V,50H2,电机功率视P0而定,见第7页泵性能曲线。 (3)排气管与膨胀管均应连于循环泵吸入侧回水总管上,按水流方向先接排气管20相距2米以上处再接膨胀管19,即回水先流经排气管接点再流经膨胀管接点(定压点)。 (4)补水管连接处只要求≥0.05MPa压力即可,若补水压力达不到此要求时,则要辅以其他技术措施。 (5)输入电流220V 50Hz 2 电子水处理器选型指南 工况选择原则: 流量(m3/h) 接管尺寸(cm) 磁场强度(Wb) 输入功率(kW) 工作压力(MPa) 水质(硬度、碱度、PH值、氯离子、浊度、浓缩倍数等) 外型尺寸(mm)长宽高 重量(kg) 此外,在选用水处理器时,除前述水质外,还应注意考虑: (1)根据所需要处理的水量来选择水处理器的规格,为了保证效果,一般需要采用全流量通过水处理器。内磁水处理器对通过流速有要求,最低不应小于1.5m/s。静电和电子水处理器,要求通过处理器时,必须有一定的停留时间,可以在额定处理水量的±20%左右范围内选用,一般不影响处理效果;

无纺布生产工艺 无纺布是一种不需要纺纱织布而形成的织物,只是将纺织短纤维或者长丝进行定向或随机撑列,形成纤网结构,然后采用机械、热粘或化学等方法加固而成。简单的讲就是:它不是由一根一根的纱线交织、编结在一起的,而是将纤维直接通过物理的方法粘合在一起的,所以,当你拿到你衣服里的粘称时,就会发现,是抽不出一根根的线头的。非织造布突破了传统的纺织原理,并具有工艺流程短、生产速度快,产量高、成本低、用途广、原料来源多等特点。 它的主要用途大致可分为: (1)医疗卫生用布:手术衣、防护服、消毒包布、口罩、尿片、妇女卫生巾等;(2)家庭装饰用布:贴墙布、台布、床单、床罩等; (3)跟装用布:衬里、粘合衬、絮片、定型棉、各种合成革底布等; (4)工业用布:过滤材料、绝缘材料、水泥包装袋、土工布、包覆布等; (5)农业用布:作物保护布、育秧布、灌溉布、保温幕帘等; (6)其它:太空棉、保温隔音材料、吸油毡、烟过滤嘴、袋包茶叶袋等。 无纺布的分类: 一、水刺无纺布 水刺工艺是将高压微细水流喷射到一层或多层纤维网上,使纤维相互缠结在一起,从而使纤网得以加固而具备一定强力。 二、热合无纺布 热粘合无纺布是指在纤网中加入纤维状或粉状热熔粘合加固材料,纤网再经过加热熔融冷却加固成布。 三、浆粕气流成网无纺布

气流成网无纺布又可称做无尘纸、干法造纸无纺布。它是采用气流成网技术将木浆纤维板开松成单纤维状态,然后用气流方法使纤维凝集在成网帘上,纤网再加固成布。 四、湿法无纺布 湿法无纺布是将置于水介质中的纤维原料开松成单纤维,同时使不同纤维原料混合,制成纤维悬浮浆,悬浮浆输送到成网机构,纤维在湿态下成网再加固成布。 五、纺粘无纺布 纺粘无纺布是在聚合物已被挤出、拉伸而形成连续长丝后,长丝铺设成网,纤网再经过自身粘合、热粘合、化学粘合或机械加固方法,使纤网变成无纺布。六、熔喷无纺布 熔喷无纺布的工艺过程:聚合物喂入---熔融挤出---纤维形成---纤维冷却---成网---加固成布。 七、针刺无纺布 针刺无纺布是干法无纺布的一种,针刺无纺布是利用刺针的穿刺作用,将蓬松的纤网加固成布。 八、缝编无纺布 缝编无纺布是干法无纺布的一种,缝编法是利用经编线圈结构对纤网、纱线层、非纺织材料(例如塑料薄片、塑料薄金属箔等)或它们的组合体进行加固,以制成无纺布。

无纺布加工工艺 无纺布加工工艺的方法有机械加工、热粘合、化学粘合、射流喷网、纺丝成网、熔喷法、湿法和其他方法。 第一节机械加工 机械加固非织造布中大部分是针刺法机械加固而成的,这里主要介绍针刺法非织造工艺。 目前世界上的干法非织造布中,针刺法非织造布占40%以上,是非织造布的重要加工方法。由于针刺技术的不断发展,针刺产品的用途越来越广,不仅在民用方面、工业方面,而且在国防工业方面都得到了广泛应用,例如:土工合成材料、地毯、汽车内饰材料、造纸毛毯、过滤材料、合成革基布及耐高温复合材料等。 基本原理是纤维经开松、梳理成网后,喂入针刺机,针刺机中截面为三角形(或其它形状〕且棱边带有钩刺的针,对蓬松的纤维网进行反复针刺,当成千上万的刺针进入纤网时,刺针上的钩刺就带住纤网表面的一些纤维随刺针穿过纤网,同时,由于摩擦力的作用,使纤网收到压缩。刺针刺入一定深度后回升,因钩刺顺向而使纤维以垂直状态留在纤网内,起加固作用,这就制成了具有一定厚度和强力的针刺法非织造布。 图1 高频针刺机 刺针是针刺机的关键器件,一般有带有弯头的针柄、针腰(有时和针柄合在一起〕、针叶和针尖等四部分组成。针刺工艺对刺针的基本要求主要有以下两点:(1〕刺针的平直度好,几何尺寸精确,表面光滑,钩刺无毛刺,针尖形状一致。(2〕刺针的弹性好,耐磨损。这样刺针在穿刺过程中,才能承受巨大的负荷,不易折断,并有较长的使用寿命。 目前世界上比较著名的刺针制造公司是美国的福斯脱(Foster〕;德国的胜家(Singer〕、格罗兹-贝克尔特(Groz-Beckert〕、杰克(Jecker);日本的风琴和英国的针叶公司(Needle Industris〕等。 针刺法非织造布的应用非常广泛。可用于家用装饰、地毯、毛毯、汽车内饰、过滤材料、土工合成材料、建筑、农用丰收布等。

备普遍采取多项措施以实现节水、节浆,以达到减少污染的目标。德国布鲁克纳拉幅定形机利用最新的测量和控制装置检测废气(循环气流)的湿度,使能耗尽量经济;并配备余热回收和废气净化,注重环保节能。 3.向多功能、组合式发展 为适应纺织品印花小批量,多品种及快交货的需要,印染机械正向多功能、组合式发展。如本次展出的圆网印花机同时具备磁棒,刮刀及气流式刮刀等多种刮印方式于一机的混合机型;在一些机型的设计中出现了兼备平网和圆网于一机的混合型,使圆网与平网相互融合、相得益彰,实现了多功能从而满足了多品种的需要。 4.结构上有所创新 本届展览会可以看出机械结构上展现了一些新的设计构思。如为了提高效率,斯托克公司的毕加索圆网印花机型的不停车花型转换系统;意大利RAM ISCH GUARN ERI轧光机N IPROLL浮动轧辊配备G—TEX套筒,不用更换整个轧光辊,只需更换套筒,达到不同的轧光整理效果,更换简易。 八、非织造布机械 本届纺机展览会上,参加非织造布机械展出的国家和地区有:中国、日本、德国、意大利、瑞士和奥地利。参展厂商共26家,国外有17家,基本汇集了当今世界上非织造布机械的著名厂商,国外没有样机展出,只有图片和文字资料。国内参展厂商有9家,比往届参展的多了一些,展出的内容有部件、模型、图片和样本。国内有的厂商是随棉纺、毛纺机械展台展出,提供的样本很简单,只有机器照片和规格。由于每年国内外都举行专门的非织造布和产业用纺织品展览会,因此参加本届纺机展览会的非织造布用户和非织造布机械制造厂的展品较少。 (一)国外生产的梳理成网设备 这次展览会上展出的非织造布设备没有实物,但有一些企业带来了设备样本,通过交流也得到了一些信息。生产梳理成网设备的外国厂商主要有法国的NSC集团〔包括蒂博(Thibeau)、阿斯林(As2 selin)〕和拉罗其(Laroche);德国的Dilo集团〔包括迪罗(Dilo)、斯宾宝(Spinnbau)、奥蒂法(Autefa)〕、特马法(Temafa)、山狄士(Santex)和福来斯拿(Fleissner);奥地利的菲勒(Fehrer);波兰的毕法马(Befama);意大利的FOR、博尼诺(Bonino)和奥克蒂(OCTIR);瑞士的立达(Rieter Perfojet)公司等,现择要加以说明。 1.法国NSC集团 (1)蒂博生产的梳理机 主要型号为CA11。 其最宽的机幅为4.5m,适应加工较细和较短的纤维。加工的纤度范围为0.5~313dtex,长度为10~90mm。这种机型速度较快,主要生产薄型非织造布。采用交叉辅网机的厚型产品一般配C10型梳理机。 CA11主要特点: ①喂入系统的自调匀整装置 经喂料箱下棉箱输出时经过ACE或Servo-X 自调匀整装置。ACE为称重式,自调匀整保证絮片重量均匀喂入。Servo-X自调匀整是用X射线检测絮片密度。 调整是通过闭环系统,自动调节喂入罗拉速度,保证稳定输入纤维层,长片段不匀率可<2%。 ②线性剥取系统LDS 这是蒂博的专利技术,采用吸风原理,将纤网吸附在带有孔眼的输网帘上(下有吸风),使纤网在剥取和输送过程中结构不会发生变化。 ③纤网导入装置WID(NSC专利) 如图8-1a所示,纤网转移时,在转移处装有吸气导辊,使纤网在吸附状态下转移,不会产生意外牵伸。图8-1b为实际应用的例子。 32 ?非织造布机械?

第一章 1、非织造布定义:定向或随机排列的纤维通过摩擦、抱合或粘合或者这些方法的组合而相 互结合制成的片状物、纤网或絮垫。不包括纸、机织物、簇绒织物、带有缝编纱线的缝编织物以及湿法缩绒的毡制品。所用纤维可以是天然纤维,可以是短纤维、长丝或直接形成的纤维状物 2、非织造布的结构特征(区别于传统纺织品):找不到 3、非织造工艺的技术特点: (1)多学科交叉,突破传统纺织原理,结合了纺织、化工、塑料、造纸以及现代物理学、化学等学科的知识 (2)工艺流程短,装备智能化,劳动生产率高 (3)生产速度高,产量高 (4)可应用纤维范围广 (5)工艺变化多,产品用途广 (6)技术要求高 第二章 一.工艺流程: 原料准备—成网前准备—成网—加固—成卷—后处理 二纤维在非织造材料中的作用: 1作为非织造材料的主体 2作为非织造材料的缠绕部分 3 作为非织造材料的粘合部分 4既作为非织造材料的主体,又作为热粘合成分 三.纤维性能与非织造材料性能的关系: 1 纤维表现性状对非织造材料性能的影响 (1)纤维长度及长度分布 1)纤维长度长,对提高非织造布的强度有利 2)纤维长度影响加工工艺 3)纤维长度分布越窄,在同样工艺条件下越易于对纤维控制,形成均匀纤网(2)纤维线密度 1)线密度小,制的产品体积密度大,强度高,柔软性好 2)纤维过细会对开松、梳理、成网造成困难。 3)一般粗纤维多用于地毯和衬垫中 (3)纤维卷曲度 1)对纤网的均匀度,对非织造布的强度。弹性。手感都有一定影响 2)在粘结过程中,由于纤网卷曲度高,粘结点与纤网之间的纤维可保持一定的弹性伸长,因而产品手感柔软,弹性好 3)在针刺加固和缝编法等非织造布材料中,纤维卷曲度高,则抱合力大,从而增加了纤维之间的滑移阻力,提高了产品的强度和弹性 4)在湿法非织造布生产中,纤维的卷曲度越大,卷曲类型越复杂,纤维越易缠结,在谁中越难分散,三维立体卷曲的纤维更难分散 (4)纤维横截面形状影响硬挺度、弹性、粘合性及光泽等

熔喷挤出机详解 熔喷布是采用高速热空气流对模头喷丝孔挤出的聚合物熔体细流进行牵伸,由此形成超细纤维并收集在凝网帘或滚筒上,同时自身粘合而成为熔喷法非织造布。 正规厂家熔喷布幅宽一般有1600mm、2400mm、3200mm,挤出机直径通常90mm、105mm、135mm。但疫情开始后,一哄而上的那种小型机(也就是扬中家庭作坊用的那种),幅宽较小,通常只有几十厘米,螺杆直径多是45mm、50mm、65mm。这种机器产量低、品质低,但造价便宜,交货期快,疫情前价格也就2-3万,现在涨到了20几万,但还是比正规厂家的挤出机便宜太多太多。目前市场主流1600的正规大厂出的熔喷挤出机售价在600万以上,交货期2个月以上。 熔喷布生产工艺过程主要为: 1.熔体准备 2.过滤 3.计量 4.熔体从喷丝孔挤出? 5.熔体细流牵伸与冷却 6.成网

一、熔喷布设备概述和原理 熔喷法是依靠高温、高速的气流喷吹聚合物熔体,使其得到迅速拉伸而制备纤维的一种方法。(熔喷布挤出机,熔喷布设备,熔喷布生产线) 聚合物切片通过螺杆挤压机加热加压成熔融状态后,经熔体分配流道到达喷头前端的喷丝孔,挤压后再经过两束收敛的高速、高温气流的拉伸使其细化。 细化的纤维冷却固化于网帘装置上形成熔喷非织造布。 二、熔喷布设备的组成部分 熔喷头、自动装料系统设备组件、超声波清洗机、空气加热器、离心风机、螺杆挤压机、熔喷成网机、熔喷离线卷绕机、熔喷离线分切机等关键设备。 三、熔喷布设备的核心部件 喷丝板 熔融纺丝法用喷丝板是涤纶和锦纶等合成纤维制造用的代表性喷丝板,将热可塑性树脂加热熔解,通过一定的速度,在空气中或水中,通过喷丝板挤出,冷却凝固成纤维的纺丝方法

非织造布的发展史(834字) 非织造技术兴于近代,但这项技术的仿生原理却可追溯到几千年前的中国古代。考古学家证实,远在七千年前,中国就已能将野蚕驯养成家蚕,抽丝制帛,用作装饰与服装。我们 祖先用来抽丝的蚕茧,从原理上启示了今日的仿粘法非织造布。近代考古还证实,早在公元 前二世纪,我们的祖先受漂絮的启发而发明了大麻纤维纸,在衬垫的竹垫上留下了一层薄薄 的丝絮,从原理上说,这种漂絮是完全相同与今日的湿法非织造布。 非织造布的工业化生产是近一百多年的事情。是英国一家公司首先设计制造了一台针刺 法非织造布样机。 真正的非织造布工业现代化生产是在第二次世界大战后才开始的,随着战争的结束,全 球百废待兴,各种纺织品的需求量越来越大。在此情况下,非织造布获得了迅速发展,迄今大致经历了四个阶段。第一阶段是现代非织造布生产的萌芽期。在此期间,只有美国、德国 和英国等少数几个国家在研究与生产非织造布,其产品以粗厚的絮垫类非织造布为主。第二阶段是非织造布的成长期,非织造布技术迅速转化为商业化生产。第三阶段是非织造布的迅 速发展期。在这年间,在非织造布产量继续高速增长的基础上,非织造布技术同时取得了许 多实质性的进展,引起世人瞩目,非织造布生产地域也迅速扩大。至此时,在全球已形成非 织造布产量达到2万吨、产值超过2亿美元的新兴工业,这是建立在石油化工、塑料化工、精细化工、造纸工业及纺织工业等部门大协作基础上的新兴行业,被誉为纺织工业中的朝阳工业”一点也不为之过,其产品在国民经济各部门得到了广泛的应用。第四阶段是稳固发展期,在此期间,纺丝成网、熔喷法非织造布技术在生产中得到迅速推广应用,机械制造厂也纷纷向市场推出成套的纺丝成网、熔喷法非织造布生产线。干法非织造布技术在这一时期 也有了重要的进展,水刺法非织造布投入了商业化生产,泡沫浸渍粘合、热轧粘合等技术得 到推广应用。 我国是从1958年开始研究非织造布,1965年在上海建立了我国第一家非织造布厂,上海无纺布厂,近年来

无纺布袋的生产工艺文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-

无纺布袋的生产工艺 无纺布袋一般是采用丝网印刷工艺,也就是人们常说的“丝印”,这一直也是很多厂家比较常用的印刷工艺。一般都人工印,所以工艺上的颜色控制不好控制,所以涌现出许多新的无纺布印刷方式,这里我们介绍目前市场上主流的几种: 但随着客人对产品印刷精美程度和环保要求不断提高,涌现出许多新的无纺布印刷方式,这里我们介绍目前市场上主流的几种 一、水印 因其采用水性弹胶浆作为印刷介质而得名,在纺织品印刷中比较常见,也叫印花。印刷时把色浆和水性弹胶胶调和。洗印版时不用化学溶剂,可直接用水冲洗。其特点是着色力好、具强遮盖性和牢度、耐水洗,基本上没有异味。 二、凹版印刷 用这种方法加工的成品通常叫复膜无纺布袋。此工艺分两步,即先采用传统的凹版印刷工艺将图文印至薄膜上,再采用覆膜工艺将印有图案的薄膜复合在无纺布上。一般大面积彩色图案印刷的无纺布袋均采用这种工艺。其特点是印刷精美,全程采用机器生产,生产周期短。另外产品具有极好的防水性能,成品的耐用性也较其它工艺生产的无纺布袋好。薄膜有亮光和亚光两种可供选择,亚光具磨砂效果!缺点是与环保观念有冲突,因薄膜很难降解。 三、热转印 热转印在印刷中属于特种印刷!该方法需要中间介质,即先将图文印刷至热转印膜或热转印纸上,再通过转印设备加温将图案转移到无纺布上。在纺织类印刷中常用的介质是热转印膜。其优点是:印刷精美、有丰富的层次版、可媲美照片。适用于小面积彩色图像印刷。缺点是价格高昂,印刷成本高。 用途 用于生产各种塑-塑,纸-塑的已复合材料。 三边封制袋机特点: 1、整机采用进口PLC,人机界面集中控制。性能稳定,易于操作、维护。操作界面中、英文可相互切换。 2、所有参数均由人机界面实时显示,可预置制袋速度,制袋长度,温度,计数,成品输送等。 3、 LPC自动纠偏,双光电跟踪放料,自动恒张力控制交流变频恒速自动送料。 4、进口双伺服拖料控制。 5、上、下封压交流变频电机驱动。 6、温度采用PID调节,0~300℃可调,无触点自动控制,人机界面集中设定。

题目非织造布-水刺非织造布工艺指导教师邢明杰 学生姓名聂换换 学号2012020570 专业纺织材料与纺织品设计教学单位青岛大学纺织服装学院 二O一二年十二月二十六日

目录 摘要 (1) 一、非织造布的概念及特点 (2) (一)无纺布材料特点 (2) (二)简单介绍一下几种无纺布生产工艺 (3) 二.水刺法加固工艺及机械 (3) (一)概述 (3) (二)水刺法加固纤网原理 (3) (三)水刺法加固纤网工艺技术特点 (4) (四)产品应用 (4) (五)水刺工艺过程 (5) (六)水刺设备 (7) (七)典型水刺机 (10) (八)工艺参数及其对产品结构与性能的影响 (11) (九)工艺参数对产品性能的影响 (11) (十)水刺非织造材料的应用 (11) 结束语 (11) 参考文献 (12)

非织造布-水刺非织造布工艺 摘要 介绍了非织造布的基本概念和特点,及其几种常见的生产工艺。主要以水刺非织造布为研究,具体阐述了其生产原理,工艺技术特点和工艺过程;水刺工艺主要的生产机械,以水刺生产中的主要设备为介绍对象,设备的具体结构及作用;非织造布产品的应用广泛,所以国内对非织造布生产一直高度重视。 关键词:非织造布水刺加固工艺工艺过程生产机械产品应用 ABSTRACT Introduce the basic concept and characteristics of nonwovens, several common production technology.Spunlacing uses high-speed jets of water to strike a web so that the fibers knot about one another.As a result, nonwoven fabrics made by this method have specific properties, as soft handle. I take spunlaced nonwovens as the mainly research object, specifically elaborate its production process、its main production machinery and the application of nonwovens products. KEYWORDS:Nonwovens Spunlaced process Production machinery Production application

年产吨无纺布生产线项目 The final edition was revised on December 14th, 2020.

xx县XX无纺布有限公司 年产XXXX吨无纺布生产线项目可行性研究报告 二○一二年六月

目录

第一章总论 项目背景 1.1.1项目名称 年产XXXX吨无纺布生产线项目 1.1.2项目实施单位概况 (1)单位名称:xx县XX无纺布有限公司 (2)法定代表人:XXX (3)单位概况 xx县XX无纺布有限公司拟在XXX市xx县投资10000万元建设年产XXXX吨无纺布生产线项目,公司以生产环保型无纺布为主,逐步完善以无纺布为主的产业链,最终形成完善的行业生产个销售体系。 1.1.3项目可行性研究报告编制依据 (1)《纺织工业调整和振兴规划》(2)国家产业政策和纺织工业产品结构调整要求 (3)《xxx省纺织工业调整振兴规划》2009-2011 (4)xx县工业园区发展总体规划 (5)项目单位提供的有关资料 1.1.4项目提出的理由 无纺布是一种非织造布,它是直接利用高聚物切片、短纤维或长丝将纤维通过气流或机械成网,然后经过水刺,针刺,或热轧加固,最后经过后整理形成的无编织的布料。具有柔软、透气和平面结构的新型纤维制品,优点是不产生纤维屑,强韧、耐用、丝般柔

软,也是增强材料的一种,而且还有棉质的感觉,和棉织品相比,无纺布的袋子容易成形,而且造价便宜。它是新一代环保材料,具有拒水、透气、柔韧、不助燃、无毒无刺激性、色彩丰富等特点。该材料若置于室外经自然分解,其最长寿命只有90天,置于室内在8年内分解,燃烧时无毒、无味、且无任何遗留物质,从而不污染环境,故环保由此而来。由于产品用途广泛,市场前景广阔可以充分改变产业结构,从而增强市场竞争力,对当地经济发展可产生积极影响。根据xx县工业园区发展规划,xx县XX无纺布有限公司决定在XXX市是xx县投资年产XXXX吨无纺布生产线项目。 项目概况 1.2.1项目建设地点 项目建设地点位于XXX市xx县工业园。 1.2.2建设规模 项目建成达产后,生产各种无纺布年产量达XXXX吨,年销售收入达到9000万元。 1.2.3项目建设期 项目建设期为1年,即2012年6月~2013年5月。 1.2.4建设内容 厂区总占地20000平方米,总建筑面积15000平方米,主要建设内容包括生产车间、办公楼、宿舍楼等,配套建设变配电站等公用工程。 1.2.5投资规模

FM系列纺粘无纺布生产线 产品介绍: 产品说明: 本生产线为长丝丙纶无纺布纺粘无纺布设备,其原料以聚丙烯PP为材料,利用化纤纺丝原理,在聚合物纺丝过程中使连续长丝辅置成纤网,纤网经机械热压成成品。机组采用目前较为先进的单板整体狭缝气流牵伸技术,从投料到出布都实现自动化控制,生产流程短,作业效率高。 所生产的无纺布具有强度高,柔软性好,无毒,抗菌,耐腐蚀,具有高水平的拉伸强力和伸长率。 并且广泛应用于服装,装饰材料,医疗卫生材料,日常生活用品以及工业,农业等多方面领域。另外生产线可根据生产厂家要求,生产各种不同颜色,不同克重和不同花纹的无纺布。 幅宽有米,米,米,布面有“点纹”,“十字纹”,“一字纹”。 其他说明:

最大产品幅宽 width 1600mm2400mm32产品克重范围Weight range 10-200g/m210-200g/m210纤维纤度Fiber number 2D-4D2D-4D2D 总装机功率Total power 280kw450kw60 Automatic Non-woven Fabrics Film Blowing Machine Set This production line is filament polypropylene fiber spunbonded non-wo ven fabric raw material is polypropylene(pp),take the principle of spinning man- made fibres,duringpolymer filature,continuous filament is extended into fiber,during which is finished by mechanical hot machine assembly we adopt is now advanced veneer integer slot air flow draw technology,the whole process from material feeding to cloth output is automatic controlshort production flow,high working non-woven fabric we produce has high strength,good softness,innocuity,acterium-proof,corrosion resistance,high-levek draw strength ans elongation are widely used for dress,

制冷系统中的辅助设备 一、油分离器与集油器 (一)油分离器的作用在蒸汽压缩式制冷系统中,经压缩后的氨蒸汽(或氟利昂蒸汽),是处于高压高温的过热状态。由于它排出时的流速快、温度高。汽缸壁上的部份润滑油,由于受高温的作用难免成油蒸汽及油滴微粒与制冷剂蒸汽一同排出。且排汽温度越高、流速越快,则排出的润滑油越多。对于氨制冷系统来说,由于氨与油不相互溶,所以当润滑油随制冷剂一起进入冷凝器和蒸发器时会在传热壁面上凝成一层油膜,使热阻增大,从而会使冷凝器和蒸发器的传热效果降低,降低制冷效果。据有关资料介绍在蒸发表面上附有0.1mm油膜时,将使蒸发温度降低2.5℃,多耗电11~12%。所以必须在压缩机与冷凝器之间设置油分离器,以便将混合在制冷剂蒸汽中的润滑油分离出来。 (二)油分离器的工作原理大家都知道,汽流所能带动的液体微粒的尺寸是与汽流的速度有关。若把汽流垂直向上运动产生的升力与微粒的重量相平衡时的汽流速度称为平衡速度,并用符号ω表示。则显然当汽流速度等于平衡速度时,则微粒在汽流中保持不动;如果汽流速度大于平衡速度时则将微粒带走;而当汽流速度小于平衡速度,微粒就会跌落下来,从而使油滴微粒制冷剂汽流中分离出来。 油分离器的基本工作原理主要就是利用润滑油和制冷剂蒸气的密度不同;以及通道截面突然扩大,气流速度骤降(油分离器的筒径比高压排气管的管径大3~15倍,使进入油分离器后蒸气的流速从原先的10~25m/s 下降至0.8~1m/s);同时改变流向,使密度较大的润滑油分离出来沉积在油分离器的底部。或利用离心力将油滴甩出去,或采用氨液洗涤,或用水进行冷却降低汽体温度,使油蒸汽凝结成油滴,或设置过滤层等措施来增强油的分离效果。 (三)油分离器的形式和结构目前常见的油分离器有以下几种:洗涤式、离心式、过滤式、及填料式等四种结构型式,下面分述它们的结构及工作原理。 1、洗涤式油分离器洗涤式油分离器适用于氨系统,它的主体是钢板卷焊而成的圆筒,两端焊有钢板压制的筒盖和筒底。进汽管由筒盖中心处伸入至筒下部的氨液之内。进气管的下端焊有底板,管端四周开有出气孔,以免高压蒸气直接冲击筒底,使已沉淀的润滑油搅动浮起。筒内进气管的中部(位于液面之上)管壁上还开有平衡孔,其作用是当压缩机停车时平衡排气管路、油分离器、冷凝器三者之间的压力,特别是在压缩机发生事故时,可以防止因冷凝器的高压将油分离器中的氨液压回压缩机,造成更大事故。在进气管