第三章内压薄壁容器设计

第一节内压薄壁圆筒设计

【学习目标】通过内压圆筒应力分析和应用第一强度理论,推导出内压圆筒壁厚设计公式。掌握内压圆筒壁厚设计公式,了解边缘应力产生的原因及特性。

一、内压薄壁圆筒应力分析

当圆筒壁厚与曲面中径之比δ/D≤0.1或圆筒外径、内径之比K=D0/D i≤1.2时,可认为是薄壁圆筒。

1、基本假设

①圆筒材料连续、均匀、各向同性;

②圆筒足够长,忽略边界影响(如筒体两端法兰、封头等影响);

③圆筒受力后发生的变形是弹性微小变形;

④壳体中各层纤维在受压(中、低压力)变形中互不挤压,径向应力很小,忽略不计;

⑤器壁较薄,弯曲应力很小,忽略不计。

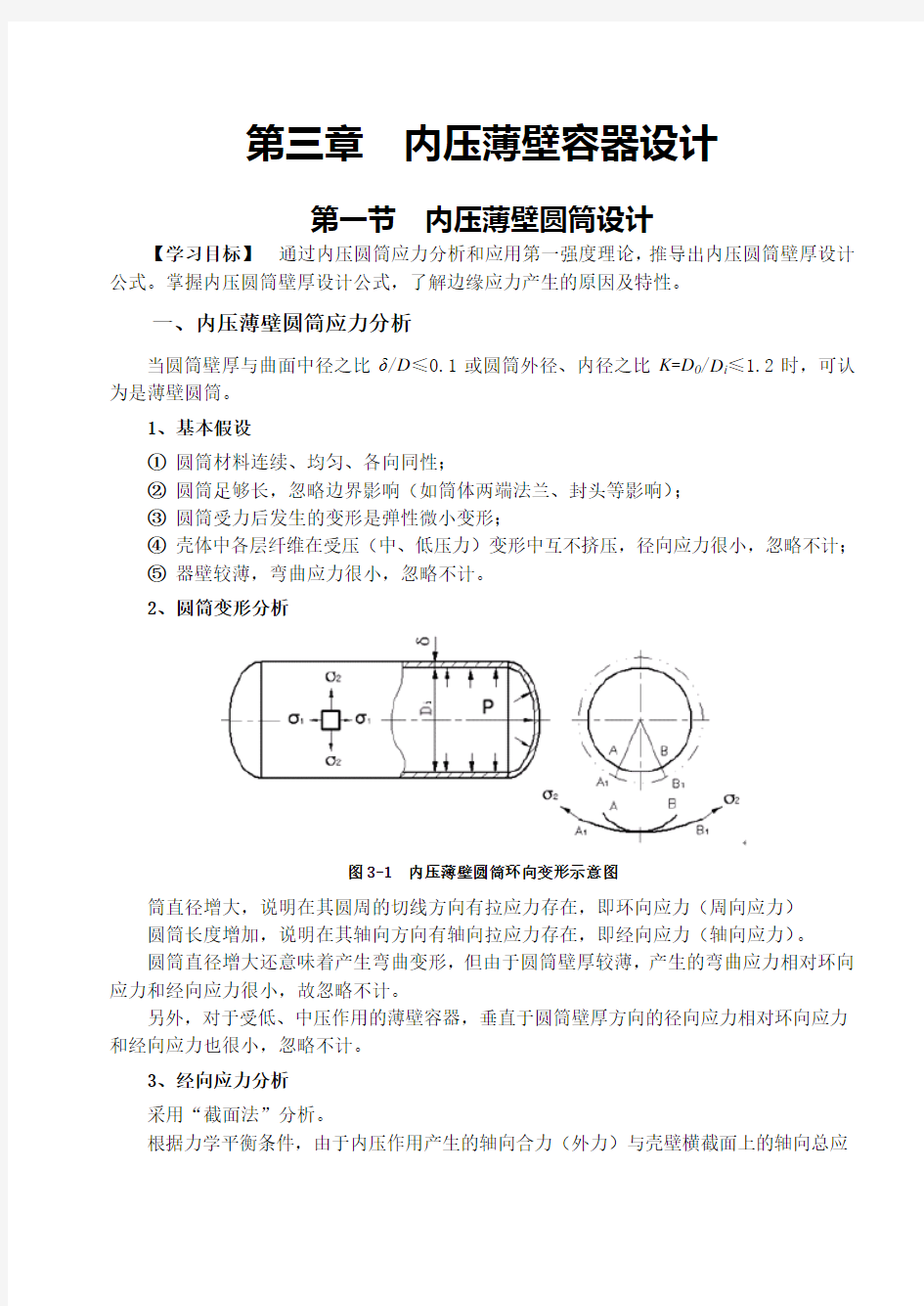

2、圆筒变形分析

图3-1 内压薄壁圆筒环向变形示意图

筒直径增大,说明在其圆周的切线方向有拉应力存在,即环向应力(周向应力)

圆筒长度增加,说明在其轴向方向有轴向拉应力存在,即经向应力(轴向应力)。

圆筒直径增大还意味着产生弯曲变形,但由于圆筒壁厚较薄,产生的弯曲应力相对环向应力和经向应力很小,故忽略不计。

另外,对于受低、中压作用的薄壁容器,垂直于圆筒壁厚方向的径向应力相对环向应力和经向应力也很小,忽略不计。

3、经向应力分析

采用“截面法”分析。

根据力学平衡条件,由于内压作用产生的轴向合力(外力)与壳壁横截面上的轴向总应

力(内力)相等,即:

124

δσππ

D p D =

由此可得经向应力: δ

σ41pD

=

图3-2 圆筒体横向截面受力分析

4、环向应力分析 采用“截面法”分析。

图3-3 圆筒体纵向截面受力分析

根据力学平衡条件,由于内压作用产生的环向合力(外力)与壳壁纵向截面上的环向总应力(内力)相等,即:

22δσL LDp = (3-3)

由此可得环向应力: δ

σ22pD

= (3-4) 5、结论

通过以上分析可以得到结论:122σσ=,即环向应力是经向应力的2倍。因此,对于圆筒形内压容器,纵向焊接接头要比环向焊接接头危险程度高。在圆筒体上开设椭圆形人孔或手孔时,应当将短轴设计在纵向,长轴设计在环向,以减少开孔对壳体强度的影响。

6、薄壁无力矩理论

在以上薄壁圆筒应力分析过程中,只考虑由于内压作用在筒壁产生的环向拉伸应力和经向拉伸应力,而由于弯曲应力值很小忽略不计、径向应力值很小忽略不计,采用这一近似方

法分析薄壁圆筒,称为薄壁无力矩理论。

二、内压薄壁圆筒壁厚计算公式

根据第一强度理论(最大主应力理论),得到:

[]t pD

σδ

σ≤=

22 引入焊接接头系数φ,得到:

[]φσδ

σt pD

≤=

22 ① 圆筒以内径为基准时,将中径D 转换为内径D i ,D=D i +δ,得到:

()

[]φσδ

δσt i D p ≤+=

22

根据GB 150规定,确定圆筒厚度的压力为计算压力c p ,得到: ()

[]φσδ

δσt i c D p ≤+=

22

导出δ,得到设计温度下圆筒的计算厚度公式为:

[]c

t

i c p D p -=

φσδ2

考虑介质腐蚀、机械磨损因素,加上腐蚀裕量C 2,得到设计厚度d δ为:

2C d +=δδ

再加上钢板厚度负偏差C 1,最后圆整取钢板标准厚度n δ。

② 圆筒以外径为基准时,将中径D 转换为外径D o ,D=D o -δ,得到:

[]c

t

c p D p +=

φσδ20

考虑介质腐蚀、机械磨损因素,加上腐蚀裕量C 2,得到设计厚度d δ为:

2C d +=δδ

再加上钢板厚度负偏差C 1,最后圆整取钢板标准厚度n δ。

③ 按GB 150规定,设计温度下的内压圆筒计算厚度公式适用范围为:[]φσt

c p 4.0≤,这意味着GB 150标准中设计压力不大于35MPa 的内压容器都适用该公式。

三、边缘应力

容器壳体两部分之间相连接形成的边界称为连接边缘,如筒体与筒体之间的焊接连接、筒体与封头之间的焊接连接、筒体与容器法兰之间的焊接连接等。在连接边缘,如果两部分经线形状不一致,曲率半径不相等,那么在介质压力作用下,两部分的变形也不一致,而且由于焊接连接的原因导致变形相互约束,彼此之间产生边缘力和边缘力矩的作用,由此在筒

体内部产生附加应力——边缘应力。筒体与封头连接边缘受力状态分析如图3-4所示。

边缘应力对壳体强度的影响表现出两个特征: ① 局部性 ② 自限性

四、计算示例:100m 3(DN 3000)C 5原料罐筒体壁厚计算

3五、压力容器公称直径

GB /T 9019-2001《压力容器公称直径》规定,压力容器公称直径以容器圆筒直径表示,分为两个系列:

① 以内径为基准的压力容器公称直径 ② 以外径为基准的压力容器公称直径

第二节 内压椭圆形封头设计

【学习目标】 学习GB 150.3《设计》第5章“封头”和GB /T 21598-2010《压力容器封头》,了解各种封头结构及设计计算,掌握标准椭圆形封头的设计计算公式。

一、内压椭圆形封头应力分析

椭圆曲线方程: 122

22=+b

y a x

① 在x =0即椭球壳顶点处,产生最大应力:???

? ??===b a p

2max 212δ

σσσ 当a /b =2时, ==21σσ δ

δ

σ2max pD

pa

=

=

,说明半椭球壳顶点处的最大应力与圆筒的环向应力(最大应力)相等,即在相同内压作用下,a /b =2的椭圆形封头的厚度与相焊接的圆筒厚度是相等的。所以GB 150

把a /b =2的椭圆形封头定义为标准椭圆形封头。

② 在x =a 即椭球壳的边缘处,δσ21pa

=,???

?

?

?-=

22222b a pa δσ 当2=

b a 时,02=σ,说明2 b a 时,环向应力2σ为拉应力。

当a /b =2时,在椭球壳的边缘处环向应力2σ则为压应力。

椭球壳a /b 的比值反映了椭圆形封头内曲面深度,a /b 比值越小,则椭圆形封头内曲面

深度越大,越不利于冲压成型。

当a /b =1时,半椭球壳即为半球壳,半球壳任意一点的应力都是相等的,是a /b =2的半椭球壳最大应力的一半,因此半球壳厚度可以减薄一半,可以有效的节约材料。

二、内压(凹面受压)椭圆形封头的计算

椭圆形封头一般采用长短轴比值为2的标准型。 椭圆形封头的计算厚度公式: ① 椭圆形封头以内径为基准时:

[]c

t

i

c h P D Kp 5.02-=

φσδ

② 椭圆形封头以外径为基准时:

[]()c

t

c h P K D Kp 5.0220

-+=

φσδ

公式中:K ——椭圆形封头形状系数

???

?

???????

?

??+=2

2261i

i

h D K 表3-1 椭圆封头形状系数K

三、计算示例:100m 3(DN 3000)C 5储罐标准椭圆形封头壁厚计算

3四、椭圆形封头标记

示例1:

公称直径3000mm 、封头名义厚度12mm 、封头最小成形厚度8.74mm 、材质为Q245R 以内径为基准的椭圆形封头,标记如下:

EHA 3000×12(8.74)——Q245R GB /T 25198

示例2:

公称直径325mm 、封头名义厚度12mm 、封头最小成形厚度10.4mm 、材质为Q345R

以外径为基准的椭圆形封头,标记如下:

EHB325×12(10.4)——Q345R GB/T25198

五、标准椭圆形封头成形

标准椭圆形封头依据类型、规格、材质,可采用冷冲压、热冲压、冷旋压、热旋压等方法成形。

以内径为基准的椭圆形封头类型代号:EHA;以外径为基准的椭圆形封头类型代号:EHB。

当标准椭圆形封头公称直径DN≤2000mm时,直边高度h宜为25mm;当封头公称直径

DN>2000mm时,直边高度h宜为40mm。直边高度公差为(-5~10)%h。

GB150.4第6.1条款规定:制造单位应根据制造工艺确定加工余量,以确保受压元件成形后的实际厚度不小于设计图样标注的最小成形厚度。

封头成形后,应检测封头的成品厚度,具体测厚部位与数量,依封头的形状与规格,可由供需双方订货技术协议确定,但封头上易发生工艺减薄的部位(封头顶部和转角过渡部位等)以及直边部位为必测部位。

封头成形厚度减薄率见表3-4。

EHA椭圆形封头总深度、内表面积、容积见表3-5。

EHA椭圆形封头质量见表3-6。

EHB椭圆形封头总深度、内表面积、容积和质量见表3-7。

六、其他类型封头

封头类型包括:凸形封头、平盖、锥形封头(含偏心锥壳)、变径段、紧缩口等,其中凸形封头包括:椭圆形封头、碟形封头、球冠形封头和半球形封头。

表3-2 半球形、椭圆形、碟形和球冠形封头的断面形状、类型及型式参数表(摘自GB/T25198)表3-3 平底形、锥形封头的断面形状、类型及型式参数表(摘自GB/T25198)

第三节开孔应力与开孔补强

【学习目标】分析压力容器开孔应力集中现象。学习GB150.3《设计》第6章“开孔与开孔补强”,掌握开孔补强的相关规定。学习JB/T4736-2002《补强圈》)标准,掌握补强圈结构。

一、开孔附近的应力集中现象

由于工艺要求和结构需要,设备壳体上要开孔焊接接管,如进出料口接管、检查孔等。容器开孔后,在介质压力作用下,开孔处会产生较大的附加应力,结果使开孔附近区域的局部应力达到较高的数值,其峰值可以达到器壁薄膜应力的3倍或更大,这种局部应力急剧增大的现象称为应力集中。

开孔应力集中现象具有以下特点:

①开孔附近的应力集中具有局部性,其作用范围有限,远离开孔处应力峰值衰减很快;

②开孔附近的应力集中具有峰值性,在开孔边缘应力峰值是薄膜应力的3倍甚至更高;

③开孔孔径的相对尺寸d/D越大,应力集中作用越大;被开孔壳体的δ/D越小,应力集中作用越大;

④在凸形封头上开孔优于在圆筒上开孔;

⑤增大壳体壁厚、增大接管壁厚可以缓解应力集中程度。

二、开孔范围及一般要求

《固定容规》规定,压力容器应当根据需要设置人孔、手孔等检查孔,检查孔的开设位置、数量和尺寸等应当满足进行内部检验的需要;对不能或者确无必要开设检查孔的压力容器,设计单位应当提出具体技术措施,例如增加制造时的检测项目或者比例,并且对设备使用中定期检验的重点检验项目、方法提出要求。

《压力容器》规定,压力容器本体的开孔及其补强计算,包括等面积法和分析法。

1、等面积法适用范围

等面积法适用于压力作用下壳体和平封头上的圆形、椭圆形或长圆形开孔。当在壳体上开椭圆形或长圆形孔时,孔的长径与短径之比应不大于2.0,本方法的适用范围:a)当圆筒内径D i≤1500mm时,开孔最大直径d op≤1/2D i,且d op≤520mm;当圆筒内径D i>1500mm时,开孔最大直径d op≤1/3D i,且d op≤1000mm;

b)凸形封头或球壳开孔的最大允许直径d op≤1/2D i;

c)锥形封头开孔的最大直径d op≤1/3D i,D i为开孔中心处的锥壳内直径。

注:开孔最大直径d op对椭圆形或长圆形开孔指长轴尺寸。

2、分析法适用范围(略)

3、不另行补强的最大开孔直径

壳体开孔满足下述全部要求时,可不另行补强:

a)设计压力P≤2.5MPa;

b)两相邻开孔中心的间距(对曲面间距以弧长计算)应不小于两孔直径之和;对于3个或以上相邻开孔,任意两孔中心的间距(对曲面间距以弧长计算)应不小于两孔直径之和的2.5倍;

c)接管公称外径小于或等于89mm;

d)接管壁厚满足表3-8要求,表中接管壁厚的腐蚀裕量为1mm,需要加大腐蚀裕量时,应相应增加壁厚;

e)开孔不得位于A、B类焊接接头上;

f)钢材的标准抗拉强度下限值R m≥540MPa时,接管与壳体的连接宜采用全焊透的结构型式。

表3-8 (mm)

4、开孔附件的焊接接头

容器上的开孔宜避开容器焊接接头。当开孔通过或邻近容器焊接接头时,则应保证在开孔中心的2d op 范围内的接头不存在有任何超标缺陷。

三、单个开孔补强的等面积法

1、单个开孔的适用范围

在等面积法适用范围内,满足下列条件的多个开孔均按单个开孔分别设计:

a )壳体上两个开孔中心间距(对曲面间距以弧长计算)不小于该两孔直径之和;

b )平封头(平板)上有多个开孔,任意两开孔直径之和不超过封头直径的0.5倍,任意两相邻开孔中心的间距不小于两孔直径之和。

2、补强结构型式与补强件材料

① 补强圈补强

补强圈与接管、壳体的焊接结构参见GB 150.3附录D 和JB /T 4736。采用该结构补强时(注:补强圈补强结构见第五节图D .3),应符合下列规定:

a )低合金钢的标准抗拉强度下限值R m <540MPa ;

b )补强圈厚度小于或等于1.5δn ;

c )壳体名义厚度δn <38mm 。

若条件许可,推荐以厚壁接管代替补强圈进行补强,其δnt /δn 宜控制在0.5~2。 ② 整体补强

增加壳体的厚度,或用全截面焊透的结构型式将厚壁接管或整体补强锻件与壳体相焊。结构可参见GB 150.3附录D 。

③ 补强件材料

补强材料宜与壳体材料相同。若补强材料许用应力小于壳体材料许用应力,则补强面积应按壳体材料与补强材料许用应力之比而增加。若补强材料许用应力大于壳体材料许用应力,则所需补强面积不得减少。

对于接管材料与壳体材料不同时,引入强度削弱系数[]]t

t

t r f σσ=,表示设计温度下接管材料与壳体材料许用应力的比值,当f r >1.0时,取f r =1.0。

3、壳体开孔补强

① 开孔补强的计算截面选取

所需的最小补强面积应在下列规定的截面上求取:对于圆筒或锥壳开孔,该截面通过开孔中心点与筒体轴线;对于凸形封头或球壳开孔,该截面通过封头开孔中心点,沿开孔最大尺寸方向,且垂直于壳体表面。

对于圆形开孔d op 取接管内直径加2倍厚度附加量,对于椭圆形d op 取所考虑截面上的尺寸(弦长)加2倍厚度附加量。

② 内压容器

壳体开孔所需补强面积按式3-20计算:

)1(2r et op f d A -+=δδδ

③ 外压容器

壳体开孔所需补强面积按式(3-23)计算:

()[]

r et op f d A -+=125.0δδδ 式中:对安放式接管取f r =1.0;

δ——按外压计算确定的开孔处壳体的计算厚度,mm 。

④ 容器存在内压与外压两种设计工况时,开孔所需补强面积应同时满足②和③的要求。

4、平盖开孔补强

① 平盖开单个孔,且开孔直径d op ≤0.5D 0(D 0取平盖计算直径,对非圆形平盖取短轴长度)时,所需最小补强面积按式(3-24)计算:

p op d A δ5.0=

② 平盖开单个孔,且开孔直径d op >0.5 D O 时,其设计计算按GB 150.3中6.5的要求。 5、有效补强范围及补强面积

计算开孔补强时,有效补强范围及补强面积按图3-6中矩形WXYZ 范围确定。

图3-6(a )

图3-6(b )

① 有效补强范围

a )有效宽度B 按式(3-25)计算,取二者中较大值:

?????++=nt n op

op d d B δδ222

b )有效高度按式(3-26)和式(3-27)计算,分别取式中较小值。

外伸接管有效补强高度:

???=接管实际外伸高度

nt

op d h δ1

内伸接管有效补强高度:

?????=接管实际内伸高度

nt

op d h δ2

② 补强面积

在有效补强范围内,可作为补强的截面积按式(3-28)计算:

321A A A A e ++= 式中:

e A ——补强面积,mm 2;

1A ——壳体有效厚度减去计算厚度之外的多余面积,按式(3-29)计算,mm 2;

()()()()r e et e op f d B A -----=121δδδδδ (3-29)

注:对安放式接管取f r =1.0。

2A ——接管有效厚度减去计算厚度之外的多余面积,按式(3-30)计算,mm 2;

()()r et r t et f c h f h A 221222-+-=δδδ (3-30)

3A ——焊缝金属截面积(见图3-6),mm 2。

若e A ≥A ,则开孔不需另加补强;

若e A <A ,则开孔需另加补强,其另加补强面积按式(3-31)计算:

4A ≥e A A - (3-31)

4A ——有效补强范围内另加的补强面积(见图3-6),mm 2。

四、补强圈

JB /T 4736-2002《补强圈》)标准规定了补强圈的结构型式和尺寸系列。 1、补强圈坡口型式

按照补强圈焊接结构的要求,补强圈坡口分为A 、B 、C 、D 、E 五种型式,见图3-7。 2、各种坡口型式的适用条件

A 型——适用于壳体为内坡口的填角焊结构;

B 型——适用于壳体为内坡口的局部焊透结构;

C 型——适用于壳体为外坡口的全焊透结构;

D 型——适用于壳体为内坡口的全焊透结构;

E 型——适用于壳体为内坡口的全焊透结构。

图3-7

3、技术要求

①补强圈厚度按GB150有关规定计算,并按表3-9选取。

②补强圈与壳体、接管相连的焊接接头应根据设计条件及结构要求,参考JB/T4736附录A的表A.1选用或自行设计。用于低温压力容器的焊接接头必须采用全焊透结构。

③补强圈材料一般与壳体材料相同,并应符合相应材料标准的规定。

④补强圈可采用整板制造或径向分块拼接。径向分块拼接的补强圈,只允许用于整体补强圈无法安装的场合。拼接焊妥后焊缝表面应修磨光滑并与补强圈母材齐平,并按JB/T4730-2005进行超声检测,Ⅱ级为合格。

⑤被补强圈覆盖的壳体对接焊接接头和壳体、接管相连的焊接接头,应在补强圈安装前打磨至与母材齐平,补强圈的形状亦应与被补强部分壳体相符,以保证补强圈与壳体紧密贴合。

⑥安装补强圈时,应注意使螺孔放置在壳体最低位置,螺孔的加工精度按GB/T197-1981中的7H级;补强圈其余部分的制造公差按GB/T1804-2000中的m级。

⑦补强圈与壳体、接管的焊接,应采用经NB/T47014(注:替代JB/T4708-2000)评定合格的焊接工艺进行施焊。施焊前应清除坡口内的铁锈、焊渣、油污、水汽等赃物。

⑧补强圈焊妥后,应对补强圈的焊缝进行检查,不得有裂纹、气孔、夹渣等缺陷;必要时应按JB/T4730-2005做磁粉或渗透检查,Ⅰ级合格。焊缝的成形应圆滑过渡或打磨至圆滑过渡。

⑨由M10螺孔通入0.4MPa~0.5MPa的压缩空气,检查补强圈连接焊缝的质量,角焊缝不得有渗漏现象。

五、接管、壳体、补强圈连接结构

接管与壳体连接的结构型式通常有四种情况:平齐式接管、内伸式接管、安放式接管、嵌入式接管(整体补强)。嵌入式接管常用于疲劳载荷的压力容器,一般适用于球形封头或椭圆形封头中心部位的接管与封头的连接,且封头厚度δn≤50mm;低温容器应尽量采用内伸式接管结构;在大的温度梯度下操作时,接管采用安放式或对接结构(嵌入式);对于R m >540MPa钢,为了有效地抗焊缝开裂,焊缝结构应尽量采用安放式结构或翻边结构;承受疲劳载荷的容器应采用内伸式接管,伸入容器壳壁内的接管端面内侧应打磨成圆角;除上述情况外,大多采用平齐式接管。

特别注意:GB150.4规定,被补强圈覆盖的焊接接头应全部检测。

第四节开孔补强计算示例

【学习目标】通过学习开孔补强计算示例,掌握单个开孔补强的等面积补强法计算过程,掌握补强圈的选用。

计算示例:100m3(DN3000)C5储罐开孔补强计算

3

第五节综合练习

综合练习1、应用强度计算软件(SW6),计算教学设计项目一筒体、封头的厚度,并进行开孔补强计算。

综合练习2、为教学设计项目一设计A、B类对接接头焊接结构;设计接管、补强圈与筒体焊接结构。

综合练习3、为教学设计项目二设计B类对接接头焊接结构

第三章内压薄壁容器设计 第一节内压薄壁圆筒设计 【学习目标】通过内压圆筒应力分析和应用第一强度理论,推导出内压圆筒壁厚设计公式。掌握内压圆筒壁厚设计公式,了解边缘应力产生的原因及特性。 一、内压薄壁圆筒应力分析 当圆筒壁厚与曲面中径之比δ/D≤0.1或圆筒外径、内径之比K=D0/D i≤1.2时,可认为是薄壁圆筒。 1、基本假设 ①圆筒材料连续、均匀、各向同性; ②圆筒足够长,忽略边界影响(如筒体两端法兰、封头等影响); ③圆筒受力后发生的变形是弹性微小变形; ④壳体中各层纤维在受压(中、低压力)变形中互不挤压,径向应力很小,忽略不计; ⑤器壁较薄,弯曲应力很小,忽略不计。 2、圆筒变形分析 图3-1 内压薄壁圆筒环向变形示意图 筒直径增大,说明在其圆周的切线方向有拉应力存在,即环向应力(周向应力) 圆筒长度增加,说明在其轴向方向有轴向拉应力存在,即经向应力(轴向应力)。 圆筒直径增大还意味着产生弯曲变形,但由于圆筒壁厚较薄,产生的弯曲应力相对环向应力和经向应力很小,故忽略不计。 另外,对于受低、中压作用的薄壁容器,垂直于圆筒壁厚方向的径向应力相对环向应力和经向应力也很小,忽略不计。 3、经向应力分析 采用“截面法”分析。 根据力学平衡条件,由于内压作用产生的轴向合力(外力)与壳壁横截面上的轴向总应

力(内力)相等,即: 124 δσππ D p D = 由此可得经向应力: δ σ41pD = 图3-2 圆筒体横向截面受力分析 4、环向应力分析 采用“截面法”分析。 图3-3 圆筒体纵向截面受力分析 根据力学平衡条件,由于内压作用产生的环向合力(外力)与壳壁纵向截面上的环向总应力(内力)相等,即: 22δσL LDp = (3-3) 由此可得环向应力: δ σ22pD = (3-4) 5、结论 通过以上分析可以得到结论:122σσ=,即环向应力是经向应力的2倍。因此,对于圆筒形内压容器,纵向焊接接头要比环向焊接接头危险程度高。在圆筒体上开设椭圆形人孔或手孔时,应当将短轴设计在纵向,长轴设计在环向,以减少开孔对壳体强度的影响。 6、薄壁无力矩理论 在以上薄壁圆筒应力分析过程中,只考虑由于内压作用在筒壁产生的环向拉伸应力和经向拉伸应力,而由于弯曲应力值很小忽略不计、径向应力值很小忽略不计,采用这一近似方

《化工设备机械基础》习题解答 第三章 内压薄壁容器的应力分析 一、名词解释 A 组: ⒈薄壁容器:容器的壁厚与其最大截面圆的内径之比小于0.1的容器。 ⒉回转壳体:壳体的中间面是直线或平面曲线绕其同平面内的固定轴线旋转360°而成的壳体。 ⒊经线:若通过回转轴作一纵截面与壳体曲面相交所得的交线。 ⒋薄膜理论:薄膜应力是只有拉压正应力没有弯曲正应力的一种两向应力状态,也称为无力矩理论。 ⒌第一曲率半径:中间面上任一点M 处经线的曲率半径。 ⒍小位移假设:壳体受力以后,各点位移都远小于壁厚。 ⒎区域平衡方程式:计算回转壳体在任意纬线上径向应力的公式。 ⒏边缘应力:内压圆筒壁上的弯曲应力及连接边缘区的变形与应力。 ⒐边缘应力的自限性:当边缘处的局部材料发生屈服进入塑性变形阶段时,弹性约束开始缓解,原来不同的薄膜变形便趋于协调,边缘应力就自动限制。 二、判断题(对者画√,错着画╳) A 组: 1. 下列直立薄壁容器,受均匀气体内压力作用,哪些能用薄膜理论求解壁内应力?哪些不能? (1) 横截面为正六角形的柱壳。(×) (2) 横截面为圆的轴对称柱壳。(√) (3) 横截面为椭圆的柱壳。 (×) (4) 横截面为圆的椭球壳。 (√) (5) 横截面为半圆的柱壳。 (×) (6) 横截面为圆的锥形壳。 (√) 2. 在承受内压的圆筒形容器上开椭圆孔,应使椭圆的长轴与筒体轴线平行。(×) 3. 薄壁回转壳体中任一点,只要该点的两个曲率半径R R 21=,则该点的两向应力σσθ=m 。 (√) 4. 因为内压薄壁圆筒的两向应力与壁厚成反比,当材质与介质压力一定时,则壁厚大的容器,壁内的应力总是小于壁厚小的容器。(×) 5. 按无力矩理论求得的应力称为薄膜应力,薄膜应力是沿壁厚均匀分布的。(√) B 组: 1. 卧式圆筒形容器,其内介质压力,只充满液体,因为圆筒内液体静载荷不是沿轴线对称分布的,所以不能用薄膜理论应力公式求解。(√) 2. 由于圆锥形容器锥顶部分应力最小,所以开空宜在锥顶部分。(√) 3. 凡薄壁壳体,只要其几何形状和所受载荷对称于旋转轴,则壳体上任何一点用薄膜理论应力公式求解的应力都是真实的。(×) 4. 椭球壳的长,短轴之比a/b 越小,其形状越接近球壳,其应力分布也就越趋于均匀。(√) 5. 因为从受力分析角度来说,半球形封头最好,所以不论在任何情况下,都必须首先考虑采用半球形封头。(×) 三、指出和计算下列回转壳体上诸点的第一和第二曲率半径 A 组: