S3抽样标准表

- 格式:doc

- 大小:597.00 KB

- 文档页数:7

.

精选范本

抽样标准

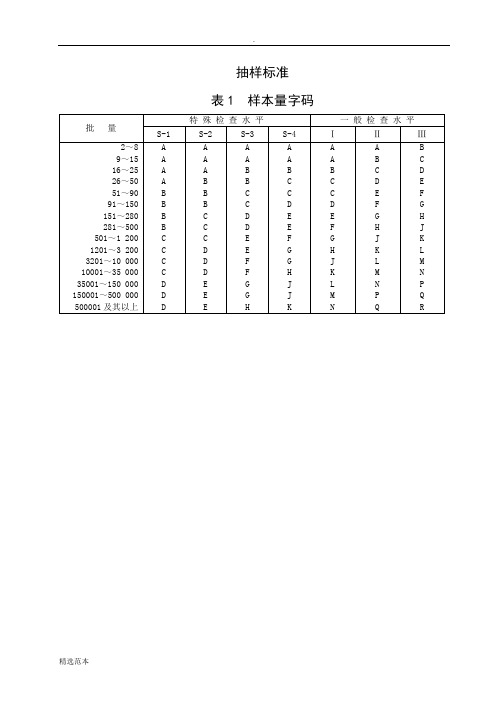

表1 样本量字码

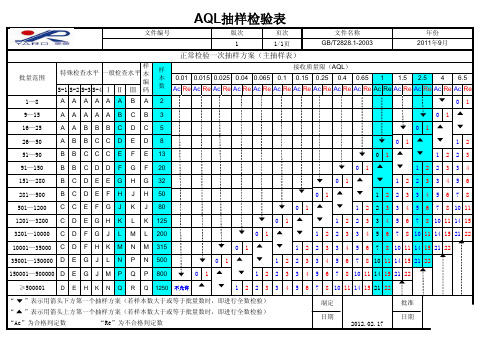

正常检验一次抽样方案(主表)

30 31

使用箭头下面的第一个抽样方案。

如果样本量等于或-超过批量,执行100%检验。

Ac ——接收数。

Re ——拒收数。

精选范本

精选范本

—— 使用箭头下面的第一个抽样方案。

如果样本量等于或-超过批量,执行100%检验。

——使用箭头上面的第一个抽样方案。

Ac —— 接收数。

Re —— 拒收数。

精选范本

—— 使用箭头下面的第一个抽样方案。

如果样本量等于或-超过批量,执行100%检验。

——使用箭头上面的第一个抽样方案。

Ac —— 接收数。

Re —— 拒收数。

精选范本。

服装AQL验货标准一.AQL定义:(ACCEPTANCE QUALITY LIMIT最低可接受质量水准)是指当一个连续系列批被提交验收抽样时,可允许的最差过程平均质量水平。

AQL表中规定了允许的最高疵点数AC,当实际发现的疵点数小于AC时验货合格,当实际疵点数大于AC时验货不合格。

更多服装验货知识,关注公众号“搞定服装验货”,在AQL抽样时,抽取的数量相同,AQL后面跟的数值越小,允许的疵点数量就越少,说明品质要求越高,检验就相对较严(AQL 1.5比AQL 2.5品质要求高)。

二.AQL抽样标准:ANSI/ASQCZ1.4(美国),BS6001(英国),ISO2859(国际),GB/T2828.1(中国)是一种基于数学概率原理的随机抽样检验方式,可根据货物总量计算出抽样量,同时提供了不同货物中允许或拒收不合格品的标准。

无论对于买方或卖方来说,这项准则都是对产品质量公正的评定,。

三.AQL 的历史:1942年AQL诞生于美国。

1973年被ISO组织采用,定名为ISO2859。

1987年中国参照ISO2859,制定了GB/T28281989年MIL-STD-105E成为在世界范围内最广泛使用的版本。

1993年更名为ANSI/ASQCZ1.4 IN USA。

2003年ANSI/ASQCZ1.4发行,术语“ACCEPTABLEQULITY LEVEL(AQL)”更名为”ACCEPTANCE QUALITY LIMITED”四.AQL 的抽样方案:AQL抽样方案包括一次抽样,两次抽样和多次抽样,其中用得最多的是一次抽样(SINGLE SAMPLE)。

AQL抽样术语:更多服装验货知识,关注公众号“搞定服装验货”抽样数量:在同一批次内需要抽验的样品数量,简称:n可接受数量:在同一批次内最大可接受的疵点数量,简称:Ac退货数量:在同一批次内导致退货的最低疵点数量,简称:Re不合格品数量:对样品逐个检验,发现的不合格品数量,简称:d↑上图是一次抽样的流程图↑上图是二次抽样流程图五.AQL检验状态:AQL 检验状态分为放宽检验,正常检验,和加严检验,检验状态之间可以相互转移,转移规则如下:更多服装验货知识,关注公众号“搞定服装验货”六.服装验货中如何正确使用AQL表:对于ANSI/ASQCZ1.4(美国),BS6001(英国),ISO2859(国际),GB/T2828.1(中国)抽样标准,更多服装验货知识,关注公众号“搞定服装验货”,用得最多的是正常检验(NORMAL INSPECITON)状态下一次抽样(SINGLE SAMPLE)。

抽样方案制定规范(ISO9001:2015)1 目的本文件旨在给抽样检验提供抽样依据,即对样本的抽样方法、AQL 水平进行明确定义。

本文件对所有个案抽检具有最终的决定权。

2 范围2.1 适用于有破坏性的物料。

2.2 适用于有特殊功能要求的物料。

2.3 适用于成品出厂前检验。

3 参考文件各产品企业标准4 定义或缩写说明4.1 Sample size code letters样本大小字母代码表4.1.1 Lot or batch size批量或数量大小4.1.2 Special inspection levels特殊抽检水平---------可分为4 级(S-1、S-2、S-3、S-4)4.1.3 General inspection levels普通抽检水平---------可分为3 级(I、II、III)4.2 Single sampling plans for normal inspection/Tighter inspection/Reduced inspection正常/加严/减量检验-单次抽样计划4.2.1 Sample size抽样数大小4.2.2 Acceptance Quality Levels-------AQL品质接受水平4.2.3 箭头所指向下的首列数,表示接受(Ac)和拒收数(Re);(若抽样数小于或等于样本数时,作100%检查)箭头所指向上的首列数,表示接受(Ac)和拒收数(Re)。

4.2.4 Ac -------接受(数量)4.2.5 Re -------拒收(数量)4.3 严重缺陷------在人员使用和维护时可能引起危险或存在安全隐患的缺陷,或可能阻碍主要终端产品缺陷.4.4 主要缺陷------非严重缺陷,但可能引起单位产品预定用途的失效或降低其本质上的可用性.4.5 次要缺陷------非严重缺陷或主要缺陷,但与已经建立的标准有背离却又对产品单元的有效作用或操作几乎无影响.5 职责工程师/主管培训及指导员工如何按此程序严格对来料、半成品和成品抽取样本检查.6 程序内容6.1 确定检测产品的批量或数量6.2 根据产品的批量或数量大小,在Sample size code letters 中查出相应检查水平的字母代码6.3 根据字母代码在Single sampling plans for normal inspection 中获取相应的Samples size 的接受(Ac)和拒收(Re)注:1.原材料及半成品抽样计划以主要缺陷为准。

品质抽样检验标准1、目的规X、定义品质抽检检验标准。

2、适用X围入库之前的材料、生产过程中的半成品、出货前的成品3、职责和权限3.1 IQC:负责入库之前材料的抽样与判定。

3.2 驻厂QC:负责生产过程中半成品的抽样与判定、负责出货前成品的抽样与判定。

4、引用标准5、术语定义5.1 缺陷:指不符合产品质量特性的要求的情况。

5.2 致命缺陷:指根据判断与经验显示对使用者或维修人员的生命、安全有危险的缺陷。

5.3 严重缺陷:指对产品的使用、功能有影响的不良现象。

5.4 轻微缺陷:指对产品的使用功能无影响,但会影响外观。

5.5 零缺陷:指产品单位上没有任何不符合特定之要求条件的缺陷。

5.6 样本:从总体中抽样的,用以测试、判断总体质量的一局部根本单位。

5.7 抽样:从总体中取出一局部个体的过程。

5.8 批量:一批产品包含的根本单位数量,以N表示。

5.9 样本大小:样本中包含的根本单位数量,以N表示。

5.10 AQL:指合格质量水平。

5.11抽样计划:指每一批中所需检验的产品单位数,以与决定该批允收率之准如此〔允收数与拒收数〕。

5.12 抽检检验标准与定义〔参考附表检验抽样表〕5.12.1 入库之前的材料、出货前的成品抽样定义注:当客户有要求时按照客户抽样标准进展5.12.2 生产过程中的半成品抽样定义首先进展首件检查,当稳定生产时,进展 5PCS/两小时的外观、功能抽样检查。

5.12.3 库存超期品抽样定义对OQC抽检入库存放6个月与以上出库的产品,必须由QC再次抽检〔方法同第一次〕合格,经品质经理承认后才能出货。

6、正常检验与放宽、加严检验的转换定义6.1 正常到加严当正采用正常检验时,只要初次检验中连续5批中有2批是不可接收的,如此转移到加严检验。

6.2 加严到正常当正采用加严检验时,如果初次检验的连续5批已被认为是可接收的,应恢复到正常检验。

6.3 正常到放宽当正采用正常检验时,如果如下条件满足,应转移到放宽检验a) 连续10批可接收b) 生产稳定c) 负责部门认为可放宽检验6.4 转移流程图7、相关文件7.1《来料检验指导书》7.2《成品出货检查标准》7.3 检验抽样表样本代字表附件一正常检验抽样表=用箭头上面的第一抽样式方式。