MG132/320-W型采煤机

该型采煤机吸收了国内外同类产品的成熟的先进结构,集可靠性和先进性于一体,具有适应我国的国情,故障率低,方便维修保养,提高开机率,适用范围广的特点,能够提高高档普采工作面的单机效率。采高范围:1.2~3米;最大生产能力:840吨/小时;适应倾角: ≤35°;适应煤层硬度: f≤4,是较薄煤层建设高产高效工作面的理想机型。

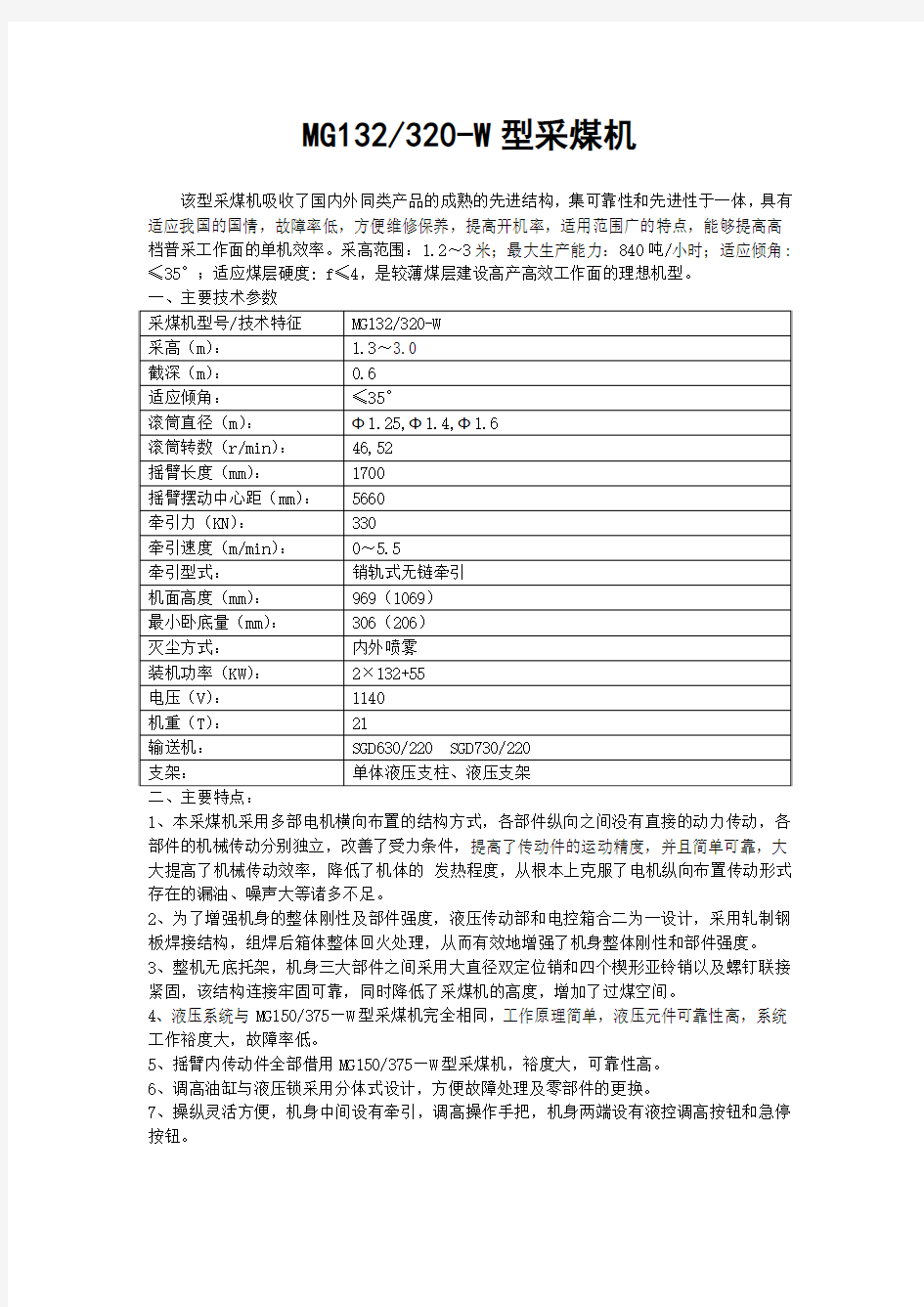

一、主要技术参数

二、主要特点:

1、本采煤机采用多部电机横向布置的结构方式,各部件纵向之间没有直接的动力传动,各部件的机械传动分别独立,改善了受力条件,提高了传动件的运动精度,并且简单可靠,大大提高了机械传动效率,降低了机体的发热程度,从根本上克服了电机纵向布置传动形式存在的漏油、噪声大等诸多不足。

2、为了增强机身的整体刚性及部件强度,液压传动部和电控箱合二为一设计,采用轧制钢板焊接结构,组焊后箱体整体回火处理,从而有效地增强了机身整体刚性和部件强度。

3、整机无底托架,机身三大部件之间采用大直径双定位销和四个楔形亚铃销以及螺钉联接紧固,该结构连接牢固可靠,同时降低了采煤机的高度,增加了过煤空间。

4、液压系统与MG150/375—W型采煤机完全相同,工作原理简单,液压元件可靠性高,系统工作裕度大,故障率低。

5、摇臂内传动件全部借用MG150/375—W型采煤机,裕度大,可靠性高。

6、调高油缸与液压锁采用分体式设计,方便故障处理及零部件的更换。

7、操纵灵活方便,机身中间设有牵引,调高操作手把,机身两端设有液控调高按钮和急停按钮。

8、拖缆架采用可翻转式设计,有效地解决了较薄煤层工作面出现的电缆弯转与拖缆架干涉的问题。缆架干涉的问题。

9、行走箱内的行走轮采用了可实现自润滑的轴承代替原钢套或铜套的结构,可不用注油润滑,减少了维护的工作量,且提高了可靠性。

10、牵引电机,截割电机冷却水冷却电机后自由流出,提高了电机冷却的可靠性,使电机工作更加可靠。

11、将管路尽可能布置在机壳内部,使胶管的防护可靠,整机无护罩。

12、机面高度低,对开采较薄煤层有良好的适应性。

13、通过更换中间箱和液压马达,本采煤机即可改装为电牵引形式的采煤机。

三、使用情况:

该机可实现电液互换,通过更换液压传动部可实现开关磁阻电牵引,获鸡西市科技成果一等奖,该机在平顶山局做工业性试验,并于2002年4月通过签定。试验期间,最高日产2600吨,最高月产530000吨。该机已销售15台,其中平顶山局8台,双鸭山局5台,新纹局2台(开关磁阻电牵引)。

二、工作面采煤、装煤、运煤方式及设备选型 (一)设备选型原则和装备标准 根据本井田煤层特点,在工作面主要设备选型时考虑以下原则: 1、技术装备先进、性能稳定、操作简单、维修方便、运行可靠、生产能力大; 2、各设备间需相互适应、能力匹配、运输畅通,不出现“卡脖子”现象; 3、设备选择要和矿井的煤层赋存条件相适应,与矿井规模和工作面生产能力相适应,达到经济效益的最大化; 4、对辅助运输系统,要求系统简单、环节少,工作人员能快速方便地到达工作地点。 本矿井所采煤层为中厚~厚煤层,依照投资合理、效益最大化的开发建设原则,其工作面装备需在充分技术经济比较的情况下,选择国内先进的高产高效、性价比高、安全可靠的采、掘、装、运、支设备。 根据目前国内外高产高效矿井发展趋势看,采煤工艺和技术发展状况的分析,结合本矿井煤层开采技术条件及矿井规模,设计对矿井设备选型考虑全部采用国产设备。 (二)工作面设备选型 1、采煤机 正确选择采煤机是提高采煤工作面生产能力的一项主要任务,对采煤工作面的生产效率、能耗、安全等都具有重要影响,但采煤机选型涉及问题较多,它不仅与煤层的厚度,倾角及煤的物理机械性质、地质条件等有关,还要考虑与支护设备,运输设备之间的配套关系,因此,在选型过程中要考虑诸多方面的因素,经综合分析后再确定。 (1)滚筒的直径 D =αH max

式中: α——螺旋滚筒装煤效率;对小直径滚筒,α=0.59~0.63;对大直径滚筒,α=0.56~0.59。 H max——采高,计算时取最大采高,3号煤层取3.3m。 则:D =0.56×3.3=1.84m 由于综采工作面双滚筒采煤机一般都是一次采全高,故滚筒直径D应稍大于最大采高之半,即D>1/2×H max。 目前采煤机滚筒直径已经系列化,分别为0.6m、0.65m、0.7m、0.8m、0.9m、1.0m、1.1m、1.25m、1.4m、1.6m、1.8m、2.0m、2.3m、2.6m。 计算结果要按照滚筒系列化标准进行圆整后,最后确定滚筒直径。根据上述计算参数,并结合采煤机系列化标准,初步确定采煤机滚筒直径为1.80m。 (2)滚筒的截深 截深是指采煤机一次循环的推进量,选择滚筒的截深要与现有的滚筒系列和选定支架等设备配套。为有效地利用煤层的压张效应,现代采煤机的截深都小于1m。截深过小,采煤机生产率受到影响,但加大截深,会使支架的步距加大,顶梁长度和千斤顶行程也要加大;同时也使采煤机电机功率及运输机的输送能力加大。为了顶板管理和劳动组织的方便,截深应略小于液压支架推移千斤顶的行程,这样便于调整支架。因此,要综合权衡利弊,选用合理截深。 目前采煤机的截深有:0.5,0.6,0.7,0.75,0.8,0.9及1.0m 等几种。根据土城矿24采区煤矿生产能力为900kt/a和矿井工作制度(每天四班作业,其中三班出煤,一班准备及检修),初步确定采煤机截深为0.8m。 (3)滚筒的转速

采煤机大修技术要求 一、总体要求: 1.全面解体对各部件进行清洗、检查、除锈、喷漆,对变形结构件进行整 形、附焊、加固。 2.按出厂标准更换全部轴承及关节轴套,(按出厂标准配相应的进口轴 承),各类密封件、油封等,螺栓销、键、挡圈、堵头、直通、弯头等 都达到出厂标准。高压胶管全部更换,达到出厂标准。 3.对采煤机冷却喷雾系统,液压系统进行检修,使之达到出厂标准,滚筒 喷雾系统做1.5倍额定压力耐压实验。 4.采煤机电机按电气设备维修标准进行检修标准进行检修,更换密封及轴 承并加油,处理绕阻绝缘,处理防爆面达到国标防爆要求,各类保护按 出厂合格要求进行配置。 5.采煤机滚筒进行补焊,开焊的加以更新焊接,齿座变形的孔变旷的、坏 松动的加以更换,叶片有水道开焊,修复到喷雾要求,喷嘴的丝孔要求 达到正常使用标准,叶片的加固区用堆焊方法加固,堆焊不少于5mm, 更换齿座与出厂的角度相同。检修水道并达到完好。 6.对液压元件拆检修复,液压系统按规定要求调定各阀组的动作压力,油 缸拆解清洗,更换密封,并根据需要对缸体进行刷度处理,检查完做密 封性能实验。 7.对于不需要更换而采用补焊、堆焊方法修复的零部件,及采用电镀、刷 镀及热喷涂修复工艺可恢复的零部件,液压元件,主泵马达,液压锁安 全阀,各类轴承一律进行修复,保证修复后同心度,和各形位公差符合 原设计要求。 8.采煤机破碎机电机更换为180KW电机,破碎机油缸改为上置,采煤机上 护板整形,护板固定座加固。 9.煤机上的PLC改为日本三菱产品,控制系统按甲方技术要求重新设计, 甲方确认后执行,控制电缆、动力电缆要全部更换。 10.各种机械零件及电器元件的选择应和原采煤机一样或高于原标准。 11.组装后要完成整机测试,验收时提供维修报告、测试报告等技术资料。

标准文档 ★用于煤层厚度 1.3m~2.88m 的中厚煤层开采 ★液压调速,齿轮销轨行走 ★过载、过热等保护功能齐全 ★多点操作,使用方便 ★液压系统和机械传动系统设计裕度大,可靠性高 ★截割部电机装有离合装置和弹性扭矩轴, 提高了安全性 ★机面高度较低, 对于中厚偏薄煤层的开采有很好的适应性 ★窄机身设计,可与SGZ630/220型运输机配套主要特点: 1、液压牵引采煤机; 2 、适用于采高1.3-2.88m 中厚煤层综采或高档普采工作面; 3、可采较硬煤质。 使用范围: MG132/320-W系列采煤机用于采高 1.3-2.88m 中厚煤层综采或高档普采工作面,可采较硬煤质主要配套设备: 输送机:SGD630/220 SGD730/220; 支架:单体液压支柱、液压支架 技术参数:

MG80/200-BW系列采煤机 该机功率较大,机身短、窄、薄、对于薄煤层适应性大,是目前本公司及国内无链牵引最矮的机型,也是目前国内薄煤层多电机横向布置采煤机的最矮、最小机型。 采用多电机横向布置,抽屉式安装,机械传动系统各自独立, 马达和油缸外置便于维护、检修;机身主体为一个箱体,无对接 面,避免了以往采煤机对接螺栓松动问题。因此故障点,漏油点 少,故障率低。 本机无底托架,从而加大了机身下面的过煤高度。液压锁和油缸进 行分体设计,便于故障查找,维护和更换。 主泵和马达富裕系数较大,液压外配套件选用国内厂家的名牌产 品,可靠性高。 牵引末级采用两级双浮动行星传动。结构紧凑、体积小。 采用弯摇臂设计,加大过煤空间,提高装煤效果。 行走箱内的行走轮,采用了特殊滑动轴承,提高了可靠性。两截割电机设有机械离合装置,检修安全方便。 将管路尽可能布置在机壳内部,使胶管的防护性好,整机无护罩。导向滑靴采用分体式,便于更换。 电气系统设有过热、过流保护装置,保护齐全。 该机中间和两端都设有手把和按钮,可实现多点控制便于操作。 采煤机型号 MG80/200-BW 采高(m)076~1.4 截深(m)0.63; 0.7; 0.8 适应倾角≤30° 滚筒直径(m)0.76;0.8;0.85; 0.9; 1.0 滚筒转数(r/min )90 摇臂长度(mm)1406 摇臂摆动中心距(mm)3800 牵引力(KN)150 牵引速度(m/min)0~5 牵引型式液压无链牵引

★用于煤层厚度1.3m~2.88m的中厚煤层开采 ★液压调速,齿轮销轨行走 ★过载、过热等保护功能齐全 ★多点操作,使用方便 ★液压系统和机械传动系统设计裕度大,可靠性高 ★截割部电机装有离合装置和弹性扭矩轴,提高了安全性 ★机面高度较低,对于中厚偏薄煤层的开采有很好的适应性 ★窄机身设计,可与SGZ630/220型运输机配套 主要特点: 1、液压牵引采煤机; 2、适用于采高1.3-2.88m中厚煤层综采或高档普采工作面; 3、可采较硬煤质。 使用范围: MG132/320-W 系列采煤机用于采高1.3-2.88m中厚煤层综采或高档普采工作面,可采较硬煤质。主要配套设备: 输送机:SGD630/220 SGD730/220; 支架:单体液压支柱、液压支架 技术参数:

MG80/200-BW系列采煤机 该机功率较大,机身短、窄、薄、对于薄煤层适应性大,是目前本公 司及国内无链牵引最矮的机型,也是目前国内薄煤层多电机横向布置 采煤机的最矮、最小机型。 采用多电机横向布置,抽屉式安装,机械传动系统各自 独立,马达和油缸外置便于维护、检修;机身主体为一个箱 体,无对接面,避免了以往采煤机对接螺栓松动问题。因此 故障点,漏油点少,故障率低。 本机无底托架,从而加大了机身下面的过煤高度。液 压锁和油缸进行分体设计,便于故障查找,维护和更换。 主泵和马达富裕系数较大,液压外配套件选用国内厂家的名牌产品,可靠性高。 牵引末级采用两级双浮动行星传动。结构紧凑、体积小。 采用弯摇臂设计,加大过煤空间,提高装煤效果。 行走箱内的行走轮,采用了特殊滑动轴承,提高了可靠性。 两截割电机设有机械离合装置,检修安全方便。 将管路尽可能布置在机壳内部,使胶管的防护性好,整机无护罩。 导向滑靴采用分体式,便于更换。 电气系统设有过热、过流保护装置,保护齐全。 该机中间和两端都设有手把和按钮,可实现多点控制便于操作。 采煤机型号MG80/200-BW 采高(m)076~1.4 截深(m)0.63; 0.7; 0.8 适应倾角≤30° 滚筒直径(m)0.76;0.8;0.85; 0.9; 1.0 滚筒转数(r/min)90 摇臂长度(mm)1406 摇臂摆动中心距(mm)3800 牵引力(KN) 150 牵引速度(m/min)0~5 牵引型式液压无链牵引

7LS-06(LWS579)采煤机技术参数 1.大修开工时间2006.10.25竣工时间2007.1.15金额8844445.45累计过煤量786万吨. 主要参数见附图5000018263/5000018264 生产能力:5450吨/小时 截割高度:5423mm 电压:3300±12% V 频率:50Hz 总装机功率:1860kW 截割电机功率:750kW 交流牵引电机功率:110kW 显示语言:英文屏幕,英文/中文显示 操作方式:远程控制 急停方式:跳闸急停 采煤机起动前的警报信号:水预警,机器起动前喷水雾。 工作条件 工作面倾角:100 巷道倾角:小于等于90 煤层综合强度(Mpa):40Mpa 大修周期(按产量计算):500万吨 采煤机寿命(按产量计算):大于20百万吨 2.2采煤机尺寸和重量 摇臂在水平时的两滚筒中心距:14051mm 宽度:1470mm 高度:2017mm 总重:98000kg 2.3与采煤机配套的刮板机 运输机类型:3×700kW&3×855kW 溜槽尺寸(长×宽×高):1750×1000×348mm 运输机高度:351mm 过煤高度:1071mm 卧底量:398mm 驱动框架与采煤机截割滚筒的间隙:运输端(48mm链条)165mm 回送端(48mm链条)119mm 2.4截割部 2.4.1变速箱 类型:摇臂 厂家:JOY公司 摇臂壳体结构:优质合金钢铸件 减速等级:正齿轮和双行星减速 齿轮精度:AGMA Q10 轮齿表面硬度:57-62RC 长度:3005mm

摆动角度:+50.50/-14.40 润滑方式:自润滑 摇臂油缸布置方式和主要技术参数 大体布置图见:图No.5000011135 推力:1164kN 拉力:909kN 内径:320mm 行程:762mm 闭合长度:1388mm 伸展长度:2150mm 大修周期(按产量计算):500万吨 寿命(按产量计算):1750万吨 总重:791kg 2.4.2截割滚筒 类型:JOY设计 厂家:JOY公司 转速:31转/分 直径:2700mm 有效截深:865mm 寿命(按产量计算):450万吨 总重:5535kg 2.4.3截齿 类型:圆锥形,柄长35mm,U92KHD 厂家:用户提供 数量:56 材料:用户提供 硬度:用户提供 截齿布置方式:4叶片,2齿/线 2.4.4齿套 类型:J35 厂家:JOY公司 数量:56 材料:8640模锻钢 硬度:40-45Rc 2.4.5齿座 类型:J35 厂家:JOY公司 数量:56 材料:8637模锻钢 硬度:363Bhn 耐磨性能:硬焊接面 寿命(按产量计算):200万吨或根据截齿的布置可达到滚筒的寿命2.4.6消尘系统(内外喷雾系统分别列出) 类型:内部截齿内喷向滚筒,外部在摇臂端部有J型喷雾块。

MG150/375-W(W1) 技术说明 鸡西煤矿机械有限公司 2010年7月

MG150/375-W(W1) 型采煤机 技术说明主要描述MG150/375-W(W1)型采煤机的基本特征、结构原理、使用功能等技 术内容。表述形式:供货范围、技术规格、附加技术、图纸说明 供货范围 序号数量技术规格和说明 1 1 MG150/375-W型采煤机,适用于左右工作面采煤 包括: ※2个长度1699.5mm(铰接中心与滚筒中心距离)的截割单元,1 个在左侧,1个在右侧 各自包括 安装在摇臂保护腔内的交流截割电机1个, 150kw连续功率,1140V,50Hz 防爆,水冷 ※2个带有ZM125马达的牵引部,1个在左侧,1个在右侧 ※2个行走部,1个在左侧,1个在右侧 ※1套电控单元 ※1套液压控制系统 包括: 泵站驱动电机 75kW、1140V、50Hz 防爆、水冷 油路和油管连接件 齿轮泵和两种轴向柱塞泵 ※ 1 套供配水系统 包括: 内、外喷雾;冷却回路 ※1套电缆拖曳装置 ※2个左右截割滚筒 包括: 截齿和喷嘴 ※4套中文技术资料 2 1截割和采高控制系统 ※2个液压油缸 3 1※ 1套专用工具

技术规格 ?整机特征 整机参数 型号MG150/375-W 总装机功率2×150+75=375kW 电压 1.14kV,+10%,-15% 产量(最高产量) 600t/h*(最大) 截割电机功率2×150kW 泵电机功率75kW 最大牵引力350kN 最大牵引速度6m/min 采高1300-3000mm 卧底量约167mm (滚筒Φ1250,运输机槽帮高222) 约242mm (滚筒Φ1400,运输机槽帮高222) 约342mm (滚筒Φ1600,运输机槽帮高222)机面高度(SGD-630/220销排式输送机)约1100mm 过煤高度约410mm 两滚筒水平中心距8609mm 两行走轮水平中心距4169mm 滚筒直径1250mm;1400mm;1600mm; 滚筒宽度710mm 截深630mm 滚筒转速52r.p.m; 46r.p.m 最大截割硬度f≤4** 牵引系统销排系统 齿轨轮销排系统 机器重量约22t 噪音等级≤97dB(A) 工作面倾角≤35° * 取决于截割条件。 ** 切割能力取决于煤和矿石的硬度、破碎特性、石英的含量以及其它矿物性质。 ?采煤机部件特征 1.摇臂 数量 2 包括

浅谈采煤机选型 摘要:综采是采用滚筒式采煤机落煤、装煤,重型可弯曲刮板输送机运煤,自移式液压支架管理顶板和推移输送机,使采煤工作面落、装、运、支各工序全部实现了机械化。综采具有产量高、工效高、作业面安全和生产集中等优点,而采煤机是综采工作面的核心装备,因此选择合适的采煤机对于综采来说至关重要。 关键词:采煤机选型综采三机配套 采煤机选型对于煤炭生产经济效益具有重要意义, 正确的设备选型配套是煤矿持续和科学发展的基础条件之一。由于煤层厚度、煤层倾角及采煤工艺的不同,对采煤机械设备的性能要求有所不同,而煤矿地质条件的变化范围又相当大,所以,作为综采设备配套设计核心内容之一的采煤机选型不仅要考虑这些问题,还要考虑采煤机自身的性能参数以及与之配套的刮板输送机和液压支架。 一、采煤机选型应考虑煤层赋存条件和对生产能力的要求,以及与输送机和液压支架的配套要求。 1.根据煤的坚硬度选型 采煤机适于开采f<4的缓倾斜及急倾斜煤层。对f = 1.8~2.5的中硬煤层,可采用中等功率的采煤机,对粘性煤及f = 2.5~4的中硬以上煤层,采用大功率采煤机。 2.根据煤层厚度选型 (1)极薄煤层煤层厚度小于0.8m。最小截高在0.65~0.8m时,只能采用爬底板采煤机。 (2)薄煤层煤层厚度0.8~1.3m。最小截高在0.75~0.90m时,可选用骑槽式采煤机。 (3)中厚煤层煤层厚度为1.3~3.5m。选择中等功率或大功率的采煤机。 (4)厚煤层煤层厚度在3.5m以上。适应于大截高的采煤机应具有调斜功能,以适应大采高综采工作面地质及开采条件的变化;由于落煤块度较大,采煤机和输送机应有破碎装置,以保证采煤机和输送机的正常工作。 3.根据煤层倾角选型 按倾角分近水平煤层(<8°),缓倾斜煤层(8°~25°)、中斜煤层(25°~45°)和急斜煤层(>45°)。骑槽式或以溜槽支承导向的爬底板采煤机在倾角较大时应考虑防滑问题。当工作面倾角大于15°时,应使用制动器或安全绞车作为防滑装置。 4.根据顶底板性质选型 顶底板性质主要影响顶板管理方法和支护设备选择。不稳定顶板,控顶距应尽量小,宜选用窄机身采煤机和具有能超前支护功能的支架;底板松软,选用靠输送机支承和导向的滑行刨煤机、悬臂支承式爬底板采煤机、骑槽式采煤机和对底板接触比压小的液压支架。 二、采煤机基本参数 采煤机的工作参数规定了滚筒采煤机的适用范围和主要技术性能,它们既是设计采煤机的主要依据,又是综采成套设备选型的依据。 1.生产率 采煤机的工作条件不同,其生产率也不同。技术特征给出的值是指可能的最大生产率,即理论生产率Q t(应大于实际生产率)。 Q t = 60HBv qρ 式中 H——工作面平均截割高度,m; B——截深,m; V q——采煤机截煤时的最大牵引速度,m/min;

8-3煤综采工作面主要设备选型 1、采煤机 (1)采煤机小时生产能力核算 双向割煤具有辅助工序少,采煤速度快,工序紧凑,工时利用率高及生产能力大的特点,因此工作面采用双向割煤方式。 采煤机在工作面的进刀方式,将直接影响工作面的工时利用以及采煤机效能的发挥。为减少工作面人员操作工作量,设计采用端部斜切进刀方式,双向割煤。采煤机的平均落煤能力为: Q m=60.Qγ·[L·(1+i)-2i·L m]/[(K·T1·L·C)-2T d·Q r/(B·H·γ)] 式中: Q m---采煤机平均落煤能力,t/h; Qγ---工作面日产量,3636t/a,120万吨/年÷330天=3636t/a; L---工作面长度,150m; l m---采煤机两滚筒中心距,10m; H---平均采高,3.0m; B---采煤机截深,0.6m; C---工作面回采率,95%; γ---煤的容重,1.34t/m3; T d---采煤机返向时间,2min; K---采煤机平均日开机率,0.80; T1---综采工作面日生产时间,960min; i---采煤机割煤速度V c与空刀牵引速度V k之比,i=V c/V k,取

i=0.5 则工作面采煤机平均落煤能力: Q m=60×3636×[150×(1+0.5)-2×0.5×10]/[0.8×960×150×0.95-2×2×3636/(0.6×3.0×1.34)]=453.6t/h (2)采煤机平均割煤速度 综采工作面,按采煤机平均落煤能力为454t/h计算割煤速度:V c=Q m/(60·B·H·γ·C) =454/(60×0.6×3.0×1.34×0.95)=3.3m/min (3)采煤机最大割煤速度和最大生产能力 采煤机最大割煤速度: V max= K c·V c 采煤机最大生产能力: Q max= K c·Q m 式中: V max---采煤机最大割煤速度,m/min; Q max---采煤机最大落煤量,t/h; K c---采煤机割煤不均衡系数,取1.3; 则: V max=1.3×3.3=4.3m/min Q max=1.3×454=590t/h (4)采煤机装机功率 按采煤机单位能耗计算采煤机功率为:

采煤机技术参数(掌石沟煤业) 一、设备的名称及数量 电牵引采煤机 1台; 二、采煤机技术参数及要求 1、主要技术参数 适用于缓倾角、厚煤层长壁式一次采全高综采工作面,采高范围为2.5-4.5m,工作面倾角0-5゜。 2、配置要求 1)采用多电机传动,电机横向布置、抽屉式结构的总体设计,具备较强截割硬煤、夹矸、和爬坡、过断层能力。 2)采用机截交流变频调速链轮销轨式无链牵引,具有恒功率自动调速功能,变频器使用进口产品。 3)主要大部件如左、右摇臂及其电机,左、右牵引传动箱及其电机,外牵引,调高油缸均可左右互换使用。 4)采煤机应具手控、电控和无线遥控功能,可以在采煤机中部或两端实现对采煤机的操作。 5)内、外喷雾均需满足中国煤炭安全规程规定的灭尘要求。 6)采煤机应具有完善的监测和保护,包括过截、过流、过压、三相电流不平衡和欠压保护;漏电、短路保护。 7)电机预埋温度传感器,实现对电机的温度监测和保护。 8)配置瓦斯监测显示和断电功能,设有采煤机闭锁输送机功能。 9)要求配有密封注油装置,并配有动力注油泵,油脂润滑的各部位采用集中润滑,并有废油排放出口。 10)电气设备应具有国家电气安全标准所规定的各种保护。 11)采煤机具有运行参数诸如速度、温度、压力、电压、电流、滚筒高度等信息采集、图文(具有中文)显示、报警功能。 12)采煤机具有故障自动诊断、处理、记忆储存、传输和微机控制功能。 13)采煤机预留远程集中控制接口。 14)支架电液控制系统对采煤机的要求。 (1)采煤机位置监测采用红外线方式。对采煤机有如下要求:

○1采煤机具有红外线发射器的安装位置,需保证该位置具有较好的防砸防护效果,红外线发射器与安装于支架上的红外线接收器之间无障碍物遮挡。 ○2采煤机具有12V 200mA的直流电源并提供接口,为红外线发射器供电。 (2)若无法达到上述要求,采煤机位置监测还可采取无线方式。无线方式对采煤机有如下要求:○1采煤机具有可靠的位置监测功能,采煤机机身具有RS485信号输出口,采用MODBUS RTU协议传输采煤机位置信息。 ○2采煤机具有无线发射器的安装位置。 ○3采煤机具有12V 200mA的直流电源并提供接口,为无线发射器供电。 15)配采煤机电缆300米,电缆夹80 m,配遥控器5对。 三、供货范围及服务: (1)电牵引采煤机整机、附属件、安装维修专用工具2套,免费提供设备总价3%的随机备件(附明细及分项报价)。 (2)提供技术资料(含设备出厂图册、使用说明书、主机与配套件的煤安标志、相关电气件的防爆合格证、出厂合格证)6套。 (3)提供售后服务承诺。 刮板输送机等技术要求 一、设备名称及数量: 刮板输送机 SGZ764/2*250 1部 刮板转载机 SZZ764/160 1部 破碎机 PLM1000 1部 二、主要技术要求: 1、SGZ764/2*250刮板输送机

MG250/601-WD型采煤机技术参数及特点 一.技术参数 1.采高范围:1.6-2.9m 2.截深:660mm 3.适应倾角:≤40° 4.煤层硬度:f=3~3.5 5.牵引方式:无链牵引、摆线轮销轨式,节距125mm 6.牵引速度:0~9.0m/min 7.牵引力:490kN 8.滚筒直径:Φ1400mm 9.装机功率:601kW(250×2+45×2+11) 10.灭尘方式:内、外喷雾 11.电压等级:1140V 隔爆等级Exdi 12.设计生产能力:1436 t/h 13.机面高度:1096mm 14.滚筒转速:46.3 r/min 15.摇臂长度:2055.05mm 16.摇臂摆动中心距:6700mm 17.机器重量:~36t 二.主要特点: 1、整机为无底托架积木式组合结构。各部件之间为干式对接,完全避免了各大部件之间的漏油问题。机身三大部件之间使用高强度液压螺母配长短丝杠和高强度T形螺栓以及两个Φ150定位销连接和紧固,提高了大部件之间联接的可靠性。 2、截割电机、牵引电机的启动、停止等操作采用旋转开关控制外,其余控制如牵引速度调整、方向设定、左右摇臂的升降,急停等操作均由设在机身两端的操作站进行控制,操作简单、方便。 3、所有电机横向布置。机械传动都是直齿传动。电机、行走箱驱动轮等组件均可从老塘侧抽出。故传动效率高,容易安装和维护。 4、液压系统设置合理,采用高低压分开,集成阀块结构,使系统压力稳定,连接可靠;经常调整的阀设在液压箱体外,便于检修和更换;液压元件全部选用专业厂家的名牌产品,如双联齿轮泵CBK1012/4-318R,性能稳定,技术可靠。

辽宁工程技术大学 《采掘机械》综合训练题目:采煤机选型设计 班级:矿电11 姓名:冷文韬 指导教师:师建国 完成日期:2014年12月9日

《采掘机械》综合训练 综合训练任务书 一、设计任务及要求 (1) 根据所给原始数据进行采煤机选型的详细计算; (2) .编写综采工作面采煤机选型设计说明书; (3) 采煤设备与工作面综采设备配套关系图 设计原始数据及条件: (1) 设计图纸(综采工作面设备配套关系图) (2) 设计说明书 三、进度安排(参考) (1) 熟悉设计任务,收集相关资料 (2) 拟定设计方案 (3) 绘制图纸 (4) 编写说明书 (5) 整理及答辩 四、成绩评定 成绩: 教师 日期

《采掘机械》综合训练 目录 1机械化采煤工作面类型的确定 (1) 2采煤机性能参数的确定 (1) 2.1滚筒直径的选择 (1) 2.2截深的选择 (1) 2.3滚筒转速及截割速度 (2) 2.4采煤机最小设计生产率 (2) 2.5采煤机在截割时的牵引速度及生产率 (3) 2.5.1根据采煤机最小设计生产率决定的牵引速度V1 (3) 2.5.2根据截齿最大切削厚度决定的牵引速度V2 (3) 2.5.3按液压支架的推移速度决定牵引速度V3 (4) 2.6采煤机所需电机功率 (4) 2.7采煤机牵引力 (5) 3初选采煤机及其配套设备 (6) 3.1初选采煤机 (6) 3.2防滑设备 (7) 4初选采煤机主要技术参数的校核 (9) 4. 1最大采高的校核 (9) 4. 2最小采高的校核 (9) 4.3卧底量校核 (10) 4.4采煤机最大截割速度的校核 (10) 4.5采煤机牵引力的估算 (11) 5采煤机、支护设备、输送机配套关系图 (11)

内蒙古利民煤焦有限责任公司煤矿Ⅱ0116采区工作面设备选型 说 明 书 内蒙古利民煤焦有限责任公司 二〇一二年六月八日

内蒙古利民煤焦有限责任公司煤矿Ⅱ0116采区工作面设备选型说明书 编制单位:生产技术部 编制时间:2012年6月8日 编制人: 生产部部长: 总工程师: 副总经理: 总经理: 董事长:

一、矿井基本情况: 内蒙古利民煤焦有限责任公司煤矿(简称利民煤矿)位于内蒙古自治区鄂尔多斯市鄂托克旗境内,卓子山煤田棋盘井矿区东南部。矿井井田面积7.986 km2,资源储量11168万吨,可采储量6212万吨,全矿井主采煤层两层9#和16#,平均可采厚度分别为2.96m、5.16m。煤层埋藏深度160m~400m,顶底板岩石的稳固性为中等~较好,煤层均为向西南倾斜的单斜构造,倾角5°~10°,平均7°;煤类为JM、1/3JM及FM。矿井水文地质类型是复杂型矿井;矿井属于斯矿井;煤尘具有爆炸性,爆炸指数为26~37%;各煤层均具有自燃倾向性,自燃等级为二级。 二、采区概况: Ⅱ0116采区位于利民煤矿井田西北部,东至井田东部边界,西至F27断层保护煤柱,南至工业广场保护煤柱,北至井田北部边界。采区内煤层上限标高为1145米,下限标高920米,地面标高为1353~1408米。全区属高原侵蚀性丘陵地貌,新生界广泛分布,基岩零星出露,为荒漠~半荒漠地区,植被稀疏,采区走向长300米~1700米,倾斜长230~2230米,面积2km2。 据现有资料,Ⅱ0116采区基本为一向SWW倾斜的单斜构造。地层倾角平缓,一般倾角为5~10°,采区南部受F27正断层及其派生断层的影响,煤层倾角略有增大。本区没有陷落柱,岩浆侵入体及古河床冲刷现象。 矿井煤层位于石炭系上统太原组上部第一岩段(C2t2-1)下部,煤层自然厚度4.46~11.60m,平均6.37m;可采厚度3.34~8.67m,平均5.16m。煤层厚度有一定的变化。煤层自然厚度变异系数为24%。煤层结构复杂,含夹矸1~8层,一般3~4层,煤层为结构复杂、层位稳定、对比可靠、全区发育且可采的较稳定煤层。

MG400/930-WD技术参数 采煤机技术规格 1.整机技术性能指标: 生产能力(t/h):≥1500 采高(m): 1.8~3.8 供电电压(V): 3300 供电频率(Hz) 50 总装机功率(kw): 2×400+2×50+30=930 截割电机功率(kw): 2×400 交流牵引电机功率(kw): 2×50 菜单语言:中文 操作方式:采机中部手控、采机两端电控、无线遥控 急停方式:多点 有无起动预警信号:有 适应条件:采高1.8m~3.8m,煤层顶板中等稳定,底板不过于松软适应的工作面倾(°):≤35°; 工作面走向倾角(°): ≤±8° 煤的单向抗压强度(Mpa) :≥40 可截割夹矸的单向抗压强度(Mpa) :≥100 大修周期(Mt):≥5MT 整机寿命(Mt):≥20MT 2.采煤机的重量和尺寸 当摇臂处于水平位置时,两滚筒中心线间的距离(mm):13120 长度(mm): 15620 宽度(mm): 2340 高度(mm): 1570 总重量(kg): 68000

3.截割部 3.1摇臂 型号: N03 生产厂家:西安煤矿机械厂 结构:两级直齿两级行星齿轮减速直摇臂形式 减速级数: 4级 齿轮精度: 8-7-7 GB10095-88 齿的表面硬度(HB): HRc58-62 长度(mm): 2500 摆角(±°):三机配套定 调高范围(mm): 1800~3800 润滑方式:行星头与榣臂分箱油池飞溅润滑 调高油缸的布置形式和技术参数: 近水平位置;缸径×活塞杠直径×行程 φ250×φ160×620 mm 大修周期(Mt):≥4 寿命(Mt):≥16 重量(t): 8 3.2滚筒 型式:镐形齿滚筒 生产厂家:大同菲利浦斯 转速(r.p.m): 28 直径(mm):≥ 1800 有效截深(mm):≥ 800 大修周期(Mt):≥ 1.8 寿命(Mt):≥ 3 重量(t):≥ 4.5 3.3截齿 类型: PT94 生产厂家:大同菲利浦斯 数量:按配套滚筒确定 材料: 42CrMo 硬度: HRC40~45 截齿的排列方法:定向制造 3.4齿套 类型: PS90

采煤机选型计算

8-3煤综采工作面主要设备选型 1、采煤机 (1)采煤机小时生产能力核算 双向割煤具有辅助工序少,采煤速度快,工序紧凑,工时利用率高及生产能力大的特点,因此工作面采用双向割煤方式。 采煤机在工作面的进刀方式,将直接影响工作面的工时利用以及采煤机效能的发挥。为减少工作面人员操作工作量,设计采用端部斜切进刀方式,双向割煤。采煤机的平均落煤能力为:Q m=60.Qγ·[L·(1+i)-2i·L m]/[(K·T1·L·C)-2T d·Q r/(B·H·γ)] 式中: Q m---采煤机平均落煤能力,t/h; Qγ---工作面日产量,3636t/a,120万吨/年÷330天 =3636t/a; L---工作面长度,150m; l m---采煤机两滚筒中心距,10m; H---平均采高,3.0m; B---采煤机截深,0.6m; C---工作面回采率,95%; γ---煤的容重,1.34t/m3; T d---采煤机返向时间,2min; K---采煤机平均日开机率,0.80; T1---综采工作面日生产时间,960min;

i---采煤机割煤速度V c与空刀牵引速度V k之比,i=V c/V k,取i=0.5 则工作面采煤机平均落煤能力: Q m=60×3636×[150×(1+0.5)-2×0.5×10]/[0.8×960×150×0.95-2×2×3636/(0.6×3.0×1.34)]=453.6t/h (2)采煤机平均割煤速度 综采工作面,按采煤机平均落煤能力为454t/h计算割煤速度: V c=Q m/(60·B·H·γ·C) =454/(60×0.6×3.0×1.34×0.95)=3.3m/min (3)采煤机最大割煤速度和最大生产能力 采煤机最大割煤速度: V max= K c·V c 采煤机最大生产能力: Q max= K c·Q m 式中: V max---采煤机最大割煤速度,m/min; Q max---采煤机最大落煤量,t/h; K c---采煤机割煤不均衡系数,取1.3; 则: V max=1.3×3.3=4.3m/min Q max=1.3×454=590t/h

采煤机选型 一、采煤机选型 1、滚筒直径的选择 根据目前我国采煤机生产现状及使用情况,设计选用双滚筒采煤机。 双滚筒采煤机滚筒直径应大于最大采高h m a x的一半,一般可按D=(0.52~0.6)h m a x选取,采高大时取小值,采高小时取大值。目前双滚筒采煤机的滚筒直径也已经系列化,所以滚筒直径的选取选取和标准直径相近的数值。 D=0.52×2.9=1.508(m) 根据计算,设计取 1.6m。 2、截深的选择 截深的选择,受煤层厚度、倾角、顶板稳定性、截割阻抗、及液压支架的推移步距影响。中厚煤层一般选取0.6m~0.8m,同时考虑到我国生产的采煤机大部分截深在0.6m左右,设计选取截深为0.6m。 3、滚筒转速及截割速度 滚筒转速的选择,直接影响截煤比能耗、装载效果、粉尘大小等。转速过高,不仅煤尘产生量大,且循环煤增多,转载效率降低,截煤比能耗降低。根据实践经验,一般认为采煤机滚筒的转速应控制在30~50转/分较为适宜。设计取45转/分。 滚筒直径为 1.6m,转速为45转/分,则可计算出截割速度为 3.768米/秒。 4、采煤机在截割时的牵引速度及生产率 采煤机截割时牵引速度的高低,直接决定采煤机的生产效率及所需电机功率,由于滚筒装煤能力,运输机生产效率,支护设备推移速度等因素

的影响,采煤机在截割时的牵引速度比空调时低得多,采煤机牵引速度在零到某个值范围内变化,选择截煤机时的牵引速度,要根据下述几个方面因素,综合考虑。 1)根据采煤机最小设计生产率Q m i n 决定的牵引速度V 1, γ ···60min 1B H Q V = m/min 式中:Q m i n ——采煤机最小设计生产率,260.4t/h , H ——采煤机平均采高,2.65m , B ——采煤机截深,0.6m γ——煤的容重,1.35t/m 3 min) /(02.235 .16.065.2604 .260···60min 1m B H Q V =???== γ 2)根据截齿最大切削厚度决定的牵引速度V 2, 采煤机截割过程中,是滚筒以一定的转速n ,同时又以一定的牵引速度V 2沿工作面移动,切削厚度呈月牙规律变化,如果滚筒一条截线上安装的截齿数为m ,则截齿最大的切削厚度h m a x 在月牙中部,可用下式求出。 n 10002 max ?= m V h mm 上式中,m 一般取3,n 根据上面的计算取45转/分。一般来说,h m a x 应小于截齿伸出齿座长度的70%,根据国产采煤机的实际情况,取45mm 。 则:1000 n m a x 2h m V '???= m/min 式中:h ’m a x ——截齿在齿座上伸出长度的70%,取45mm 。 则:m i n ) /(075.61000 454531000n max 2m h m V =??='??=

SL500采煤机技术规格 Eickhoff SL 500 AC Shearer Loader Specification艾柯夫SL 500交流采煤机技术规格 Shearer Loader General采煤机整机 Machine Model型号Eickhoff SL 500 AC Total power installed总装机功率1915 kW Voltage电压 3.3 kV, + 10%, -20% Capacity (peak cutting) 产量(最高产量)2700 t/h* Cutting Power截割功率 2 x 750 kW Haulage Power牵引功率 2 x 90 kW Maximum haulage pull最大牵引力771 kN Maximum haulage speed最大牵引速度30.2 m/min Hydraulic Drive Power泵电机功率35 kW Lumpbreaker Power破碎功率200 kW Cutting height采高app.约5000 mm Undercut depth卧底量app. 约415 mm Machine height from floor机身高度app. 约2041 mm Clearance for coal passing过煤口高度app.约780 mm Distance between drum center两滚筒中心距13300 mm Distance between haulage (sprockets) 牵引齿轨轮间距6190 mm Cutting drum diameter滚筒直径2300 mm Cutting drum width滚筒宽度900 mm Cutting depth截深800 mm Drum speed滚筒转速23 r.p.m. Maximum cutability of mineral最大截割硬度up to可达100 Mpa** Haulage system牵引系统Eicotrack 2000 or similar 销排系统或类似 Rack wheel齿轨轮Eicotrack 2000 or similar 销排系统或类似

● 煤矿设计生产能力为60万吨/年。 ● 矿井设计服务年限30年。 ● 煤层情况:厚2.00~3.00m ,平均2.6m ,属不稳定局部可采煤层。 ● 其他煤层为不可采煤层,井田构造简单,总体为一向斜构造,5号煤层顶板位老顶III 级,直接顶3类,局部为细砂岩,底板为泥岩、砂质泥岩。煤层层瓦斯含量低,为低瓦斯矿井,属易自燃煤层,煤尘具有爆炸危险。 ● 井田内水文地质条件简单 ,矿井正常涌水量Q H =113m 3/h ;矿井最大涌水量Q m =208m 3/h 。 提升方法为主斜井皮带提升运煤,副立井绞车提升罐笼,井口卸载点至井底煤 仓斜长: L=140m ,提升垂高253.7m 。井筒倾角: δ=10°; 回风立井,采用分区式通风 煤矿设计产能为0.6Mt/a ,设计服务年限为30年(矿井服务年限按式1.1计算)。该矿的工作制度为:年工作日为300d ,采用“四六”工作制,每天三班生产,一班检修准备,日净提升时间18h 。 煤层绝对瓦斯涌出量为0.46m 3/min ,相对瓦斯涌出量为0.83m 3/t ;二氧化碳绝对涌出量为0.53m 3/min ,二氧化碳相对涌出量为0.95m 3/t ,为低瓦斯矿井。矿井正常涌水量2712m 3/d ,最大涌水量4992m 3/d ,持续时间70d ,涌水为中性,水温为15℃,重度为10006N /m 3。煤层自燃倾向性为自燃。 矿井服务年限按下式计算: k Z T AK = 式中: T —矿井服务年限,a ; z K —矿井设计可采储量,50.85Mt A —矿井设计生产能力,0.6Mt/a ; K —储量备用系数,取1.4。 经计算,本矿井服务年限为30a 。 根据地质构造,煤层的稳定性及其开采条件,具体分析适用于各种采煤设备的块段及储量,

采煤机的选型 与液压支架配套的采煤机主要有两类:一类是刨煤机;另一类是滚筒式采煤机。后者在我国用得较多,下面着重介绍滚筒式采煤机的选型。 一、初选采煤机(确定型号) ㈠确定型号时考虑如下因素: 1.根据煤的坚硬度选型 滚筒式采煤机适于开采坚硬度系数f<4的缓倾斜及急倾斜煤层,对f=2.5~4的中硬以上的煤层,应采用大功率采煤机。 2.根据煤层厚度选型 采煤机的最小采高、最大采高、过煤高度、过机高度等都取决于煤层的厚度,煤层厚度可根据技术要求分为三类: (1)薄煤层煤层厚度小于是1.3m。最小采高在0.65~0.8 m时,只能采用爬底板式采煤机;最小采高在通常情况下0.75~0.90 m.时,可选用骑溜式采煤机。 (2)中厚煤层煤层厚度为1.3~3.5m。开采这类煤层在技术上比较成熟,根据煤的坚硬度等因素可选择中等功率的采煤机,如MG340、MXA—300/3.5、MG300—W(2×300)、MG200—W(2×200)等。 (3)厚煤层煤层厚度在3.5 m以上。由于大采高液压支架及采煤、运输设备的出现,厚煤层大采高一次采全高综采工作面取得了较好的经济指标。适用于大采高的采煤机应具有调斜功能,以适应大采高综采工作面地质及开采条件的变化以及俯采的要求,此外由于落煤块度较大,采煤机和输送机应有大块煤机械破碎装置,以保证采煤机和输送机的正常工作。 适于煤层大采高一次全高的采煤机有MXA—300/4.5、MXA—600/4.5、MG300—WG (600)、AM—500等型采煤机,最大采高达4.5m。 当采用厚煤层放顶煤综采工艺时,在长度大于60 m的长壁放顶煤工作面,采煤机选型与一般长壁工作面相同;但在短壁工作面,可选用正面截割的短工作面采煤机和侧面截割的短工作面采煤机两种机型。前者其滚筒轴线平行于工作面,致使顶底板由多个圆柱体相交而成为不平坦的表面,造成支架和输送机移动的困难,另外机身重心高,稳定性差。然而由于机身短、结构紧凑、操作维修方便,较为适于短工作面使用。侧面截割的MGD150—NW采煤机则克服了上述缺点,该机摇臂在机身中间出轴,并可旋转270°,机身短、工作平稳,装煤效果也很好。 3.根据煤层倾角选型 煤层倾角分为三类:0°~25°为缓倾斜煤层25°~45°为倾斜煤层;45°以上为急倾斜煤层。 骑溜子或以溜子支承导向的爬底板采煤机在倾角较大时还应考虑滑问题,在干燥条件下金属间的摩擦系数为0.24~0.26,相应的摩擦角为13.5~14.5°,故煤层倾角大于10°时,须设置防滑装置;在工作面潮湿的条件下,摩擦系数减小,倾角大于8°时,就应备用防滑装置。 普遍采用的防滑装置是固定在工作面回风巷内的同步绞车,当采煤机由下向上截割时液压绞车除了防止采煤机下滑外,还起到辅助牵引的作用;而当采煤机由上向下截割时,液压绞车的液压马达,以液压泵工况运行,产生阻止采煤机下滑的阻力矩,一旦采煤机下行超速时,限速装置切断电源,绞车自动抱闸。一般讲,同步绞车的牵引力应大于80~100KN。 MG2×300、MG200—QW、WG—150W、AM—500等型采煤机具有双牵引部,牵引力大,其双自动抱闸装置,防滑性能强,在倾斜煤层中使用时,可取消辅助绞车。 ㈡根据表2-1和采煤机的技术特征表(见附录一),来确定采煤机的型号。

采煤机技术规格书 一、设备使用的条件 海拔不低于-1000米;工作环境温度0℃~+40℃;贮存环境温度 -10℃~+40℃;空气相对湿度不大于95%(+25℃);有甲烷和煤尘等爆炸危险的矿井中。 二、设备名称数量 设备名称:采煤机(不含破碎机构) 需求数量:2台 三、技术要求 1、功能描述: (1)采煤机与煤矿在用的ZZ13000/27/60D和ZZ10000/22/45D型液压支架(沈阳天安公司设计、郑煤机公司和重庆大江公司制造)以及SGZ1000/3X1000型刮板运输机(西北奔牛公司制造)配套使用,签署技术协议时三机需重新配套; (2)采煤机配套的滚筒安装配合尺寸与煤矿在用艾柯夫SL500型采煤机配套的截割滚筒具有完全互换性,滚筒配套的截齿座、齿靴、截齿、开帮齿、内外喷嘴与煤矿在用艾柯夫SL500型采煤机滚筒截齿座、齿靴、截齿、开帮齿、内外喷嘴的具有完全互换性; (3)采煤机配套的导向滑靴、平滑靴、行走轮组件及单片行走轮、截割柔性轴、电磁抱闸与煤矿在用艾柯夫SL500型采煤机导向滑靴、平滑靴、行走轮组件及单片行走轮、截割柔性轴、电磁抱闸具有完全互换性。 2、设备主要技术参数: (1)生产能力:≥4500t/h (2)采煤机高度(底板到上盖板):在2100-2300mm之间;

(3)过煤高度:≥1100mm (4)截割高度(配2.7米滚筒):3.2~6.0m; (5)煤层倾角:适应的爬坡角度:≥35°,俯采角度:≥30°; (6)煤层硬度:f≤6,局部有地质构造,采煤机具备截割硬煤、夹矸和较强的过岩石等地质构造带能力≥f8; (7)总功率:≥1700KW; (8)电压等级:3300V; (9)截割功率:750KW;(与煤矿在用艾柯夫SL500采煤机截割电机具有完全互换性) (10)牵引电动机功率:150KW; (11)牵引制动方式:电磁抱闸 (12)油泵电机功率:≥40KW; (13)牵引形式:交流变频调速、电机驱动齿轮销轨式无链牵引,渐开线5节距齿轨牵引,节距147mm; (14)最大牵引力:≥680KN; (15)牵引速度:0~23m/min; (16)配重型截割滚筒,滚筒直径:1台配¢2700x1000mm滚筒1对,1台配¢2400x1000mm滚筒1对,两对滚筒可在两台采煤机上互换使用,截深1000mm(与煤矿在用艾柯夫SL500采煤机截割滚筒具有完全互换性);(17)截割滚筒转速:30rpm左右; (18)摇臂降尘方式:内、外喷雾; (19)采煤机滚筒中心距:≤15000mm; (20)采煤机长度:≤17150mm;采煤机宽度:≤2950mm; (21)滑靴间距:≤8000mm; (22)整机重量(含滚筒):≤115T; (23)卧底量:≥500mm; (24)控制方式:中部手控,两端电控,无线遥控,具有顺槽数据显示功