喷漆车间通风除尘系统设计

目录

一. 通风除尘系统设计背景 (2)

1. 设计任务 (2)

2. 设计资料 (2)

二.局部通风除尘系统的组成 (3)

1. 排风罩 (4)

2. 风管 (4)

3. 袋式除尘器 (4)

4. 风机 (4)

5. 排灰系统 (4)

6. 烟囱 (4)

三.排风罩 (5)

1. 排风罩的分类 (5)

2. 排风罩的设计原则 (6)

3. 排风罩选择 (6)

4.设计计算 (7)

四.袋式除尘器的选型 (8)

1.初选 (8)

2. 滤料的选择 (8)

3. 选型计算 (9)

4. 设备选型 (10)

5. 设备阻力计算 (10)

6. 排放浓度校核 (12)

五.管网的设计 (14)

1. 风管敷设 (14)

2. 管段编号 (15)

3.确定各管段长度和流量 (15)

4. 选择合理的空气流速 (16)

5. 沿程阻力 (16)

6. 各段风管内局部阻力系数的计算 (21)

7. 并联管路阻力平衡 (24)

8. 管道总阻力 (25)

六.通风机的选型 (25)

1. 风量 (25)

2. 风压 (26)

3. 风机选型 (26)

七.排灰系统的设计 (26)

1.卸料阀 (27)

2. 螺旋输送机 (28)

八.烟囱尺寸的设计 (31)

1. 烟囱高度 (31)

2. 烟囱的出口截面 (32)

3. 烟囱的入口截面 (32)

4. 风帽设计 (32)

九.工程经济概算 (32)

1. 工程投资 (32)

2. 运行费用 (33)

十.附录 (34)

1. 除尘常用风机性能表 (34)

2. LCPM型脉冲除尘器性能参数表 (35)

十一. 致谢 (36)

参考文献 (37)

一. 通风除尘系统设计背景

1. 设计任务

本课程设计的任务是为一喷漆车间设计完整的通风除尘系统(选用袋式除器),降低喷漆工作中产生的粉尘对工人健康的危害,使得尾气排放符合国家大气污染物综合排放标准(GB16297-2019)。

2. 设计资料

(1)尘源及粉尘特性

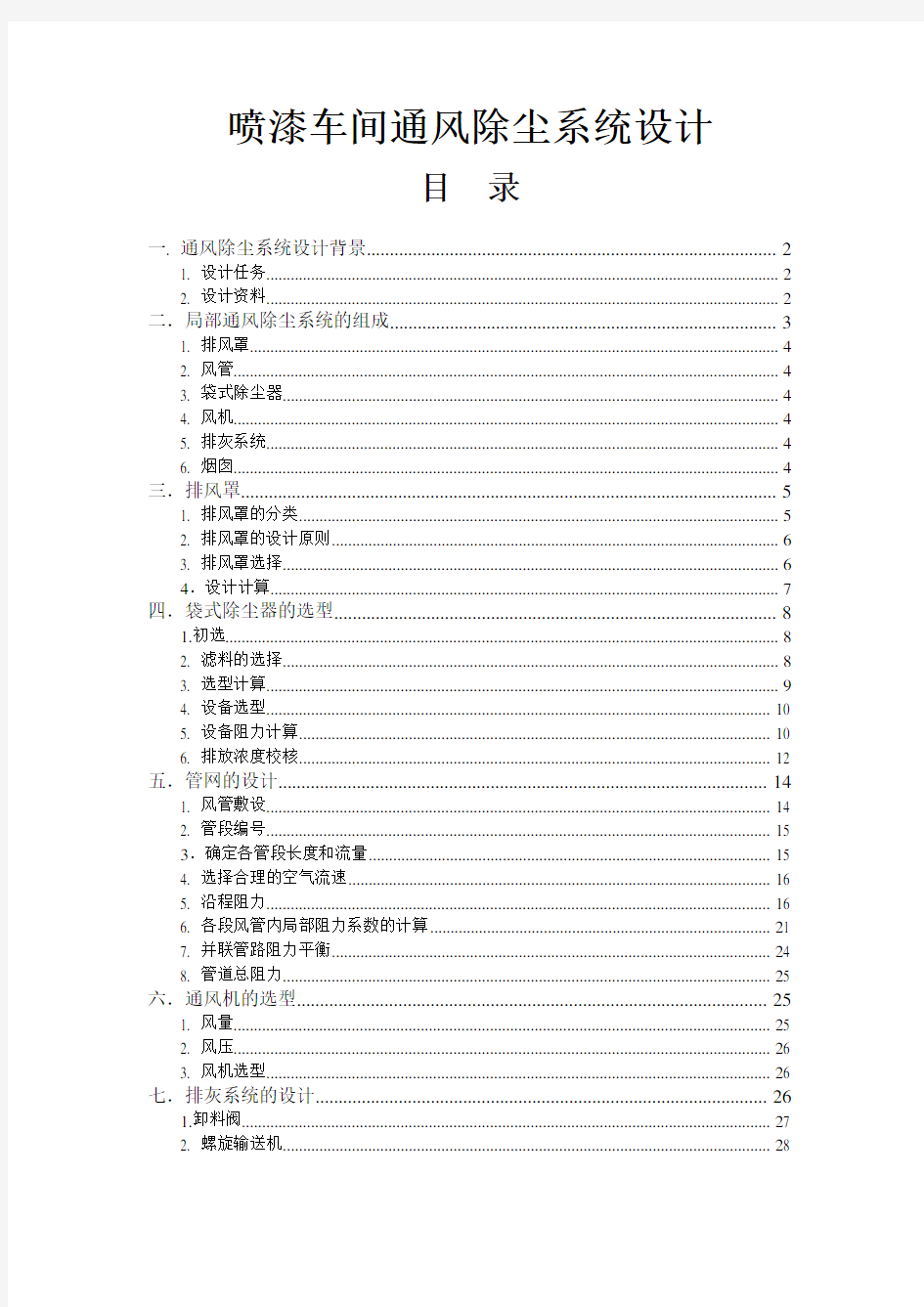

尘源为喷漆车间的小型零件喷漆工作台,一共16个工作台,分两排置于车

间南北两个方向,其尺寸均为(m):a×b=0.4×0.3,工作台距水平地面高度为1.2m。

粉尘粒径为0.45~1.6 μm,含尘空气密度为1.5 kg/m3,气体温度为常温。

(2)喷漆车间工作台平面示意图

图1 喷漆车间工作台平面布置图

(3)集气罩中控制点的的风速

按照下表进行风速的选取

表1 控制点的最小控制风速

x

v(m/s)

污染物放散情况举例x v

以很缓慢的速度放散到相当平静的空气中槽内液体的蒸发;气体或烟从敞口容器

中外溢

0.25~0.5

以较低的速度放散到尚属平静的空气中室内喷漆;断续地倾倒有尘屑的干物料

到容器中;焊接

0.5~1.0

以相当大的速度放散出来,或是放散到空气运动迅速的区域在小喷漆室用高压喷漆;快速装袋或装

桶;以运输器上给料

1.0~

2.5

以高速散发出来,或是放散到空气运动

很迅速的区域

磨削;重破碎;滚筒清理 2.5~10 二.局部通风除尘系统的组成

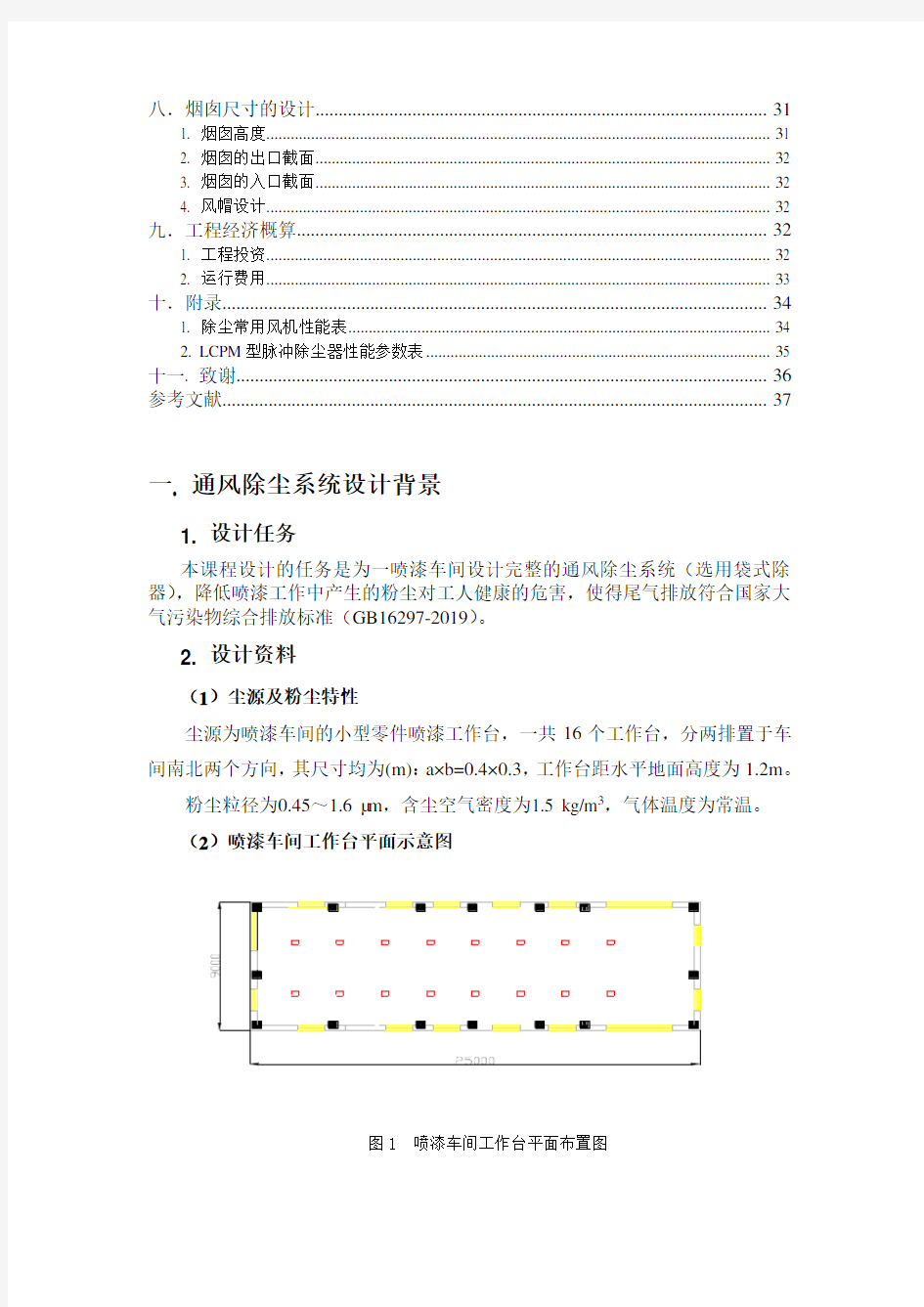

局部通风除尘系统由排风罩、风管、除尘器、风机、排灰系统和烟囱等部分组成,典型的流程图如下:

图2 局部通风除尘系统流程图

1. 排风罩

排风罩是整个通风净化系统中的重要组成部分,它的主要作用是捕集散发在空气中的粉尘和有害物,不使其进入到工作区内,保证室内工作区粉尘和有害物浓度不超过国家卫生标准的要求,要设计完善的排风罩,即用较小的排风量可获得最佳的排风效果,从而降低设备、能耗和维护费用[1]。

2. 风管

通风系统中用来输送气体的管道称为风管,它把系统中的各种设备和部件连成一个整体。风管布置要合理,力求短、直、顺,风管布置设计的好坏关系到管内流体的压力损失大小。

3. 袋式除尘器

袋式除尘器是使含尘气流通过过滤材料,粉尘被滤料分离出来的一种装置,对细微粉尘有较高的效率,一般可达99%以上。

4. 风机

风机是依靠输入的机械能,提高气体压力并排送气体的机械,它是一种从动的流体机械。风机由电动机带动,为空气流动提供动力,为了防止风机的磨损和腐蚀,一般把它装置在除尘设备的后面。

5. 排灰系统

排灰系统包括排灰装置、输灰装置、储运装置等,把除尘器收集的粉尘从除尘器排出并输送到适当的地点加以储存、回收、利用,是除尘系统必不可少的组成部分[2]。

6. 烟囱

除尘系统净化后的气体经烟囱排向大气,烟囱的材质有钢制烟囱、混凝土烟囱和砖砌烟囱等,较低的烟囱尽可能采用钢制烟囱,钢制烟囱排放有腐蚀性的气体时,内部要做防腐处理。烟囱的底部应设检修井和排水孔,烟囱底面应倾斜至排水孔一侧。

三.排风罩

1. 排风罩的分类

排风罩的形式很多,大致可分为密闭罩、外部罩、接受罩、吹吸罩、气幕隔离罩、补风罩等六大类。

(1)密闭罩将有害物源密闭在罩内的排风罩。按其形式可分:

a. 局部密闭罩只将工艺设备中放散有害物的部分加以密闭的排风罩。如颚式破碎机密闭罩。

b. 整体密闭罩将放散有害物的设备大部分或全部密闭的排风罩。如轮碾机、提升机密闭罩。

c . 大容积密闭罩在较大范围内,将放散有害物的设备或有关工艺过程全部密闭起来的排风罩。

d. 排风柜一种三面围挡一面敞开,或装有操作拉门、工作孔的柜式排风罩。如用来对金属零件进行表面加工或清理的喷砂通风柜。

(2)外部罩设置在有害物源近旁,依靠罩口的抽吸作用,在控制点(距排风罩罩口最远的有害物放散点)处形成一定的风速排除有害物的排风罩。按其形式可分:

a. 上吸罩设置在有害物源上部的外部罩。

b. 下吸罩设置在有害物源下部的外部罩。

c. 侧吸罩设置在有害物源侧面的外部罩。

d. 槽边罩设置在电镀槽、酸洗槽等工业槽边的外部罩。

(3)接受罩接受由生产过程(如热过程、机械运动过程等)本身产生或诱导的有害气流的排风罩,如砂轮机的吸尘罩、高温热源上部的伞形罩等。按其形式可分:

a. 高悬罩悬挂高度(罩口至热源上沿的距离)H>1.5 (F为热源水平投影面积)或H>1m的接受罩。

b. 低悬罩悬挂高度H≤1m的接受罩。

(4)吹吸罩利用吹风口吹出的射流和吸风口前汇流的联合作用捕集有害物的罩子。

(5)气幕隔离罩利用气幕使有害物与空气隔离的排风罩。如用于金属熔

化炉的气幕隔离罩,就是利用设置在炉子周围的环形喷口喷出的环形射流包围热烟气,使其直接进入屋顶的排风罩。

(6)补风罩利用补风装置将室外空气直接送到排风口处的排风罩,如补风型排气柜等。

2. 排风罩的设计原则

(1)排风罩的类型、结构形式应根据有害物源的性质和特点确定,做到罩内负压或罩面风速均匀,其排风量(单位时间从排风罩排出的空气量)应按防止有害物逸至作业环境的原则通过计算确定,亦可采用实测数据、经验数据,或通过模型实验确定。

(2)排风罩应能将有害物源放散的有害物予以捕集,不使其放散到作业环境中,使工作区有害物浓度达到国家卫生标准,以较小的能耗捕集有害物。

(3)对可以密闭的有害物源,应首先采用密闭的措施,尽可能将其密闭起来,用最小的排风量达到最好的控制效果。

(4)当不能将有害物源全部密闭时,可设置外部排风罩,外部罩的罩口应尽可能接近有害物源。

(5)当排风罩不能设置在有害物源附近或罩口至有害物源距离较大时,可以设置吹吸罩。吹吸罩对于有害物源上挂有遮挡气流的工件或隔断气流的物体时应慎用。

(6)排风罩的罩口宜顺着气流的运动方向,以利有害气流直接进入罩内。但排气线路不允许通过工人的呼吸带。

(7)外部罩、接受罩、吹吸罩应布置在避免存在干扰气流之处。排风罩的设置应做到方便工人操作和设备维修。

(8)排风罩必须坚固耐用。

3. 排风罩选择

小型通风柜适用于化学实验室及小零件喷漆等,大型的室式通风柜,操作人员在柜内工作,主要用于大件喷漆及粉料装袋等[1]。本方案选择柜式排风罩,喷漆产生的含尘气体密度为1.5kg/m3,比空气的密度1.205kg/m3大,采用下部排风方式。

图3 下部排风通风柜

4.设计计算

排风量计算公式:

1Q Q Fv β=+[1]

式中:1Q ——柜内污染气体的发生量,3

/m s ; F ——工作孔及缝隙总面积,2

m ; v ——工作孔口上的控制风速,/m s β——安全系数,一般取 1.1~1.2β=。

根据表1—“控制点的最小控制风速 (m/s )”,污染物以相当大的速度放散出来,或是放散到空气运动迅速的区域,v 取1.0~2.5/m s ,此处工作孔口上的控制风速v 取1.0/m s ,安全系数β取1.1。

小型零件喷漆工作台尺寸为(m):a×b=0.4×0.3,柜式排风罩的工作口可取为0.4m×0.3m 。

20.40.30.12A m =?= 1Q 取31.0/m h

13=1+0.12 1.0 1.13600476/Q Q Av m h

β

=+???=

m h,16个排风罩的总风量:每个柜式排风罩的排风量为4763/

3

==?=

Q Q m h

16164767616/

总

四.袋式除尘器的选型

1.初选

袋式除尘器是各类除尘器中应用最多的一类,就数量而言,袋式除尘器应用占除尘器总量的60%以上;按处理气体量而言,站到70%以上。袋式除尘器效率高,能满足严格的环保要求,运行稳定,适应能力强,每小时可处理气量从几百立方到数十万立方并使用于许多工矿企业除尘工程的净化设备。

袋式除尘器按清灰方式可分为机械振动类、分室反吹类、喷嘴反吹类、震动反吹类及脉冲喷吹类五大类。本方案的粉尘来自喷漆车间,考虑选用脉冲喷吹类袋式除尘器。

图4 LCPM型除尘器构造原理

2. 滤料的选择

脉冲喷吹类袋式除尘器以压缩空气为动力,利用脉冲机构在瞬间释放压缩气流,诱导数倍的二次空气告诉射入滤袋,使其急剧膨胀。依靠冲击震动和反向气流清灰的袋式春气属高能清灰类型,它通常采用戴框架的外滤圆袋或扁待。要求

选用后视、耐磨、抗张力强的滤料,有限选用化纤毛毡或压缩毡滤料,单位面积质量为2

500~600/g m 。[2]

3. 选型计算

(1)过滤速度

脉冲喷吹袋式除尘器的喷吹压力为500~600kPa ,脉冲周期为60s 左右,脉冲宽度为0.1~0.2s ,过滤风速可达2~4/min m 。[1]

本方案选择滤速3m/s 。

(2)气体流量

排风罩的总流量为76163

/m h ,考虑到管道和除尘器漏风等因素,附加10%的风量。

31.176168378/Q m h =?=

(3)总过滤面积 过滤面积计算公式:

3600L A v

=

[3]

式中: A ——过滤面积,2

m ; L ——处理风量,3

/m h ; v ——过滤风速,m/s 。

2837860

46.536003

F m ?=

=?

(4)单条滤袋面积 S Dl π=[2]

式中: S ——单条滤袋的公称面积,2

m ;

D ——滤袋直径,m ; L ——滤袋长度,m 。

对于脉冲喷吹袋式除尘器,可取D 为120mm ,L 为2m 。

20.1220.75S m π=??=

(5)过滤袋个数

46.5620.75

F n S =

== 4. 设备选型

由计算可得袋式除尘器的总过滤面积为46.52

m ,过滤袋数为62,选用LCPM64-4 2019型号,其参数如下:

表2 LCPM64-4 2019型脉冲喷吹袋式除尘器参数表

滤袋长度 2019mm 滤袋数 64 分室数 4

过滤风速 1~3/min m 处理风量 3

28808640/m h - 设备阻力 0.6—1.2kPa 除尘率 ≥99.5% 电机功率 1.1kW

外形尺寸 170920424399()mm ?? 设备重量 2650kg

5. 设备阻力计算

根据《除尘工程设计手册》,除尘器的阻力由三部分组成:(1)设备本体结构的阻力指从除尘器入口,至除尘器出口产生的阻力;(2)滤袋的阻力,指未滤粉尘时的阻力,约50~150Pa ;(3)滤袋表面粉尘的阻力,粉尘层的阻力约为干净滤布阻力的5~10倍[2]。

如果把滤袋及其表面附着的粉尘层的阻力叫做过滤阻力,那么过滤阻力可按下式计算:

()P A B vm ?=+

式中: P ?——过滤阻力,Pa ; A ——附着粉尘的过滤系数;

B ——滤袋阻力系数; v ——过滤速度,m/min ; M ——滤料性能系数。

表3 过滤阻力有关的系数

此外,过滤阻力还可以利用计算滤尘量的办法来求出过滤阻力的近似值,滤尘量可由下式计算:

g cvt =

式中: g ——滤袋粉尘负荷,2

/g m ; c ——气体的含尘质量浓度,3

/g m ;

v ——过滤风速,m/min ; t ——滤袋清灰周期,min 。 气体的含尘质量浓度:

4331.5 1.205 6.210/0.62/476

c kg m g m --==?=

前文已经说明,脉冲喷吹袋式除尘器的过滤风速取3m/s ,清灰周期为1min 。 滤袋粉尘负荷:

20.6231 1.86/g g m =??=

表4 不同滤尘量的滤袋过滤阻力

根据上表由线性内插法可得:

12P Pa ?=

除尘器本体结构阻力随过滤风速的提高而增大,而且各种不同大小和类别的袋式除尘器阻力均不相同,因此,很难用某以表达式进行计算。一般的过滤风速为0.5~3/min m 时,本体阻力大体在50~500Pa 之间。但是,在考虑本体结构阻力时,应同时考虑一定的储备量。

本方案选择的过滤速度为3m/s ,本体阻力大致为500Pa 。 所以设备的总阻力: 12500512P Pa

?=+=总 6. 排放浓度校核

LCPM64-4 2019型脉冲喷吹袋式除尘器除尘率≥99.5% 排放浓度:

3330.62(199.5%) 3.110/ 3.1/o c g m mg m -=?-=?=

喷漆产生的主要污染为大气污染和固体废物污染,其中大气污染物主要为二甲苯、甲苯、非甲烷总烃等有机物和颗粒物等,固体废物均为危险废物,包括油漆废物和废气净化系统废物。[4]

本方案为通风除尘系统设计,所以只考虑二甲苯、甲苯、非甲烷总烃等有机物和颗粒物等大气污染物。

根据国家大气污染物综合排放标准(GB16297-2019),苯系物的排放浓度限值如下表所示:

表5 大气污染物综合排放标准(GB16297-2019)

污染物

最高允许排放浓度

(mg/m3)

最高允许排放速率(kg/h )

无组织排放监控浓度限值

排气筒 一级

二级 三级 监控点

浓度(mg/m 3)

苯

17

15

禁 排 0.60 0.90 周界外浓度 最高点

0.50

20 1.0 1.5 30 3.3 5.2 40 6.0

9.0

甲苯

17

15

禁 排 3.6 5.50 周界外浓度 最高点

0.30

20 6.1 9.3 30 21 31 40 36

54

二甲苯

90

15

禁 排 1.2 1.80 周界外浓度 最高点

1.5

20 2.0 3.1 30 6.9 10 40

12

18

本方案苯系污染物的综合排放浓度为3

3.1/mg m ,远小于排放标准的苯

317/mg m 、甲苯603/mg m 和二甲苯903/mg m 。

五.管网的设计

1. 风管敷设

(1)风管布置原则[1]

a. 净化系统的风道布置要力求简单;

b. 连接吸尘用排风罩的风管宜采用竖直方向敷设,分支管与水平管或主干管连接时,一般从风管的上面或侧面接入,三通夹角宜小于30°;

c. 通风管道一般应明设,尽量避免在底下敷设;

d. 通风管道一般采用圆形断面,管径宜选用《全国通用通风管道计算表》中推荐的统一标准,标准中圆管直径指的是外径;

e. 为减轻含尘气体对风机的磨损,一般应将除尘器置于通风机的吸入段,风管与通风机的连接宜采用柔性连接以减少震动。

(2)管网布置

本方案中,喷漆车间的小型零件喷漆工作台一共有16个,分两排置于车间南北两个方向,其尺寸均为(m):a×b=0.4×0.3,工作台距水平地面高度为1.2m。管网系统采用对称布置的方式,轴视图如下(详图见CAD图纸):

图5 管道布置图

2. 管段编号

A K,数字1~8。

分别在各管段的连接点处编号,字母~

说明:其中管段1-A、2-A、3-B、4-C、5-D、6-E、7-F、8-G为竖直管段,其余管段均为水平管段。

3.确定各管段长度和流量

本方案各管段的中心线长为设计管长,垂直管段长度均为1m,操作台之间的距离为2.5m,其余管段长度和管段流量如下表所示:

表6 风管流量、管径、流速表

管段编号Q/(m3/s)D/mm V/(m/s)

1-A0.132 10016.80678

2-A0.132 10016.80678

3-B0.132 10016.80678

4-C0.132 10016.80678

5-D0.132 10016.80678

6-E0.132 10016.80678

7-F0.132 10016.80678

8-G0.132 10016.80678

A-B0.264 14017.14977

B-C0.396 18015.56183

C-D0.528 20016.80678

D-E0.660 23015.88542

E-F0.792 25016.13451

F-G0.924 27016.13819

G-H 1.056 29015.98742

H-I 2.112 41015.99693

J-K 2.218 41016.79981

考虑到除尘器及风管漏风,管段J-K的计算风量应扩大为原来的1.05倍。

3

==?=

' 1.05 1.05 2.112 2.218/

Q Q m s

4. 选择合理的空气流速

风管内的风速对系统的经济性有较大影响。流速高、风管断面小,材料消耗少,建造费用小;但是,系统阻力增大,动力消耗增加,有时还可能加速管道的磨损。流速低、阻力小,动力消耗少;但是风管断面大,材料的建造费用增加。对通风除尘系统,流速过低会造成粉尘沉积,堵塞管道。因此,逆序进行全面的技术经济比较,确定适当的经济流速。对于除尘系统,为防止粉尘在管道内沉积所需的最低风速可按下表确定。

表7 通风除尘管道内最低空气流速(m/s)[1]

粉尘种类垂直管水平管粉尘种类垂直管水平管粉状的黏土和砂1113铁和钢1923耐火泥1417灰土、砂尘1618重矿物粉尘1416锯屑、刨屑1214轻矿物粉尘1214大块干木屑1415干型砂1113干微尘810

煤灰1012染料粉尘14-1616-18湿土(2%一下水分)1518大块湿木屑1820铁和钢(粉尘)1315谷物粉尘1012棉絮810麻(短纤维粉尘、杂质)812水泥粉尘8-1218-22

根据上表,染料粉尘的垂直管流速14-16m/s,水平管流速为16-18m/s。本设计方案竖直管流速选择15m/s,水平管选择16m/s。

5. 沿程阻力

根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按下式计算:

2

,42

m s

u p l Pa R λ

ρ=

?

?

对于圆形风管,摩擦阻力计算公式可改写为: 2

,2

m u p l Pa D λρ=

??

圆形风管单位长度的摩擦阻力(又称比摩阻)为: 2

,2

m u R Pa D λρ=

?

式中: λ——摩擦阻力系数;

u ——风管内空气的平均速度,m/s ; ρ——空气的密度,3

/kg m ; l ——风管长度,m 。

只要已知流量、管径、流速、阻力四个参数中的任意两个,即可利用“通风管道单位长度摩擦阻力线解图”求得其余两个参数。

图6 通风管道单位长度摩擦阻力线解图

线解图是按过渡区的λ值,在大气压力0P =101.3kPa 、温度0t =20℃、空气

密度0ρ=1.2043

/kg m 、运动粘度6

2

16.0610/v m s -=?、管壁粗糙度K=0.15mm 、

圆形风管等条件下得出的。

当实际使用条件与上述条件不相符时,应进行修正: (1)密度和粘度的修正:

0.910.1

000

()(),/m m R R Pa m ρνρν=?

式中: m R ——实际的单位长度摩擦阻力(比摩阻),Pa/m ; 0m R ——单位长度摩擦阻力,Pa/m ; ρ——实际的空气密度,3

/kg m ;

ν——实际的空气运动黏度,6

2

16.0610/v m s -=?。 实际空气密度:

31.501 1.204475

1.205/476

kg m ρ?+?=

=

ρ与0ρ差别很小,所以密度和黏度的修正可以忽略不计。

(2)空气温度和大气压力的修正:

0,/m t B m R K K R Pa m =??

式中: t K ——温度修正系数,即0.825

27320()273t K t

+=+

t ——实际的空气温度,℃; B K ——大气压力修正系数,即 0.9

()101.3

B B K = B ——实际的大气压力,kPa 。

t K 、B K 可由下图查得。

图7 温度和大气压的修正系数

本方案是在常温、常压也即20摄氏度、101.3kPa 的条件下运行的,无须修正。

(3)管壁粗糙度的修正:

粗糙度增大,阻力系数λ值增大。各种材料的粗糙度K 值见下表:

表8 各种材料的粗糙度

K

本方案风管采用薄钢板,粗糙度为0.15mm ,直接按公式计算0m R 即可。 管段1-A ,Q=0.1323

/m s ,管内流速u=16m/s ,求出管径。

0.132

10216

4

4

Q

D mm u

π

π

=

=

=??

管径取整,即选D=100mm ,得管内实验流速为16.81m/s ,由线解图可查出

0m R =38Pa/m

同理可确定管段2-A 、3-B 、4-C 、5-D 、6-E 、7-F 、8-G 、A-B 、B-C 、C-D 、D-F 、F-G 、G-H 、H-I 、J-K 的比摩阻0m R ,具体计算结果见管网水力计算表。

第一章通风除尘与气力输送系统的设计 第一节概述 在食品加工厂中,车间的通风换气、设备和物料的冷却、粉尘的清除等都需要通风除尘系统来完成。粉状、颗粒状的物料(如奶粉、谷物等)的输送都可借助气力输送系统实现。通风除尘和气力输送系统是食品加工厂的常用装置。 食品加工厂中粉尘使空气污染,影响人的身体健康。灰尘还会加速设备的磨损,影响其寿命。灰尘在车间或排至厂房外,会污染周围的大气,影响环境卫生。由于粉尘的这些危害性,国家规定工厂中车间部空气的灰尘含量不得超过10mg/m3,排至室外的空气的灰尘含量不得超过150mg/m3,为了达到这个标准,必须装置有效的通风除尘设备。 图1是食品加工厂常见的通风除尘装置。主要由通风机、吸风罩、风管和除尘器等部分组成。当通风机工作时,由于负压的作用,外界空气从设备外壳的缝隙或专门的风管引入工作室,把设备工作时产生的粉尘、热量和水汽带走,经吸风罩沿风管送入除尘器净化,净化后的空气排出室外。 气力输送系统的形式与通风除尘系统相似,但其目的是输送物料,主要由接料器(供料器)、管道、卸料器、除尘器、风机等部分组成。气力输送系统除了起到输送作用外,还可以在输送过程中对物料进行清理、冷却、分级和对作业机完成除尘、降温等。小型面粉厂气力输送工艺流程如图2。

风机 气力输送具有设备简单、一次性投资低、可以一风多用等特点,与机械输送相比,气力输送的缺点主要是能耗较大,对颗粒物料易造成破碎。 通风除尘和气力输送都是利用空气的流动性能来进行空气的净化或物料的搬运的,因此,流体力学是本章的基础知识。有关流体力学的知识可参阅相关书籍资料,在此不再敷述。本章主要讨论食品加工厂通风除尘和气力输送系统的设计。 第二节通风除尘系统的设计与计算 1 通风除尘系统的设计原则和计算容 通风除尘系统也叫除尘网路或风网。通风除尘网路有单独风网和集中风网两种形式。在确定风网形式时,当: 1)吸出的含尘空气必须作单独处理; 2)吸风量要求准确且需经常调节; 3)需要风量较大;或设备本身自带通风机;

湖南科技大学 化学化工学院TechnologyScience and Hunan University of 《大气污染控制工程》课程设计报告题目:某厂原料车间除尘系统工程初步设计

专业班级:环境工程二班学生姓名:1206050201 学号:指导老师:28月日62015提交日期:年 目录. 第一章:概述 1 1.1设计目的概述 2 1.2设计要求概述 1.3某厂原料车间原煤破碎工段概述 2 第二章:净化系统设计方案的分析确定2 2.1该厂车间粉尘 2 2.1.1该厂厂车间粉尘的来源 2 2.1.2该厂车间粉尘的种类 2 2.1.3该厂车间粉尘的危害 2 2.2该厂车间粉尘净化系统的设计 3 第三章:除尘系统的设计 4 3.1集气罩选用及计算 4 3.1.1集气罩的种类 4 3.1.2集气罩的选用 4 3.2管道的设计及运用 6 3.2.1管道的布局 6 3.2.2各管道压损计算 6

3.3通风机及电动机的计算和选择8 3.4除尘器的选择8 第四章:总结10 第五章:参考文献11 某厂原料车间除尘系统工程初步设计 第一章:概述 1.1设计目的概述 “大气污染控制工程课程设计”是《大气污染控制工程》课程的重要实践性环节,是环境工程专业学生在校期间一次较全面的大气污染控制设计能力的训练,在实现专业总体培养目标中占有重要地位。 通过课程设计,旨在使学生掌握和巩固《大气污染控制工程》课程的基本原理和设计方法,培养学生正确查阅和使用技术资料、确定大气污染控制系统的设计方案、进行工艺设计计算,绘制工程图纸,编写设计说明书的能力,为以后从事

本工程领域的设计工作打下基础。使学生得到一次综合训练并达到以下教学要求: 1、通过课程设计,树立正确的设计思想,培养综合应用《大气污染控制工程》课程和其他先修课程的原理、方法与技能来分析和解决大气污染控制工程设计问题的能力。 2、学习大气污染控制工程设计的基本方法、步骤,掌握大气污染控制工程设计的一般规律,学会净化系统的布置设计、主要污染物的净化原理与主要工艺流程,净化设备的选型设计、基本计算方法和绘图能力的训练。 3、进行大气污染控制工程设计基本技能训练,如设计手册与技术资料的查找应用、系统平衡与设计计算,绘制工程图纸、标准规范应用,编写设计说明书。 1.2设计要求概述 1、运用所学知识,根据有关设计手册、资料进行设计,做到有据可查,切实可靠。 2、设计说明书按设计程序编写,主要包括方案的确定,设计行算,设备选型,有关的设计简图等内容,设计说明书应有封面、目录、概述、正文、小结、参考资料等部分。各种计算以及必要的插图、说明等要求书写整洁、层次分明、条理清楚,行文流畅简捷,各计算公式,数据、图表及引用的有关重要定论均应注明出处,各符号、单位及代表意义均应注明。 3、设计图纸是设计意图的重要表现形式,是工程师的语言,因而应特别注意其质量。一般布图合理、比例适当、图面整洁,应达到以下要求:课程设计图纸应能较好地表达设计意图 构图、投影正确,各类线条分明、均匀,尺寸齐全,字迹工整,符合制图标准及有关规范。 (1)除尘系统图1张,系统图应按比例绘制,标出设备、管件编号并附明细表。 (2)除尘系统平面、剖面布置图2张(3号图或4号图),图中设备、管件应标注编号,编号应与系统图对应,布置图应按比例绘制。 4、设计成果提交:合订时,说明书在前,附表和附图分别集中、依次放在后面。 1.3某厂原料车间原煤破碎工段概述 某厂原料车间原煤破碎工段担负着全厂造气原料煤破碎筛分的繁重任务。如图1所示:该工段厂房长30m、宽15m、高3.6m,在厂房东北角长7.4m、宽6.6m范围内分布有原煤给料、破碎机、振动筛、皮带转载点等尘源,其相对位置见图2,由于建厂时未对破碎、筛分等设备及尘源点采取任何防尘、除尘和密闭措施,生产时煤粉从破碎机、振动筛、给料、转载及3,~400mg/m皮带机等处向外突出,飘扬,导致整个车间浓烟滚滚。实测空气中粉尘浓度1503破碎机周围10m范围内空气中粉尘浓度一般都大于1000mg/m(尘源密闭后实测管道内粉尘初3)。始浓度1941.7mg/m请为该厂房设计一套粉尘净化系统,该系统净化装置、风机、排气筒等只能集中布置在车间西侧中部长10m、宽7.5m的空地范围(图1),要求工程后粉尘污染源得到有效控制,车3;《生产性粉尘作业分级≥Ⅰ级,即粉尘浓度≤8640 mg/m间内粉尘浓度达到国标GB5817—经净化后由排气筒外排废气要符合国标GB16297—96《大气污染物综合排放标准》要求,即3,煤尘回收利用。排尘浓度≤150 mg/m

工业通风与除尘课程设计 小组成员:熊静宜311201010103 李润婉311201010303 吴博311201010604 李晗311201010116 雒智铭311201010130 专业班级:安全12-5 指导老师:鲁忠良 完成日期:2015.7.11

目录 1 引言 2 第一工作区的通风除尘系统设计计算 2.1 各设备排风罩的排风量计算 2.1.1 焊接平台1排风量计算 2.1.2 焊接平台2排风量计算 2.1.3 焊接平台3排风量计算 2.1.4 加热炉排风量计算 2.2 系统排风量及阻力计算 2.2.1 通风除尘系统布置简图 2.2.2 管段阻力计算 2.3 管道压力平衡核算 2.4 选择通风机和除尘器 3 第二工作区的通风除尘系统设计计算 3.1 各设备排风罩的排风量计算 3.1.1 镀铬1排风量计算 3.1.2 镀铬2排风量计算 3.1.3 镀铬3排风量计算 3.1.4 酸洗排风量计算 3.2 系统排风量及阻力计算 3.2.1 通风除尘系统布置简图 3.2.2 管段阻力计算 3.2.3 管道阻力平衡校核 3.3 风机的选择 3.4 管道计算汇总

1 引言 工业通风就是利用技术手段将车间内被生产活动所污染的空气排走,把车间内悬浮的粉尘捕集除去,把新鲜的或经专门处理的清洁空气送入车间内。它起着改善车间生产环境,保证工人从事生产所必需的劳动条件,保护工人身体健康的作用。 本课程设计目的和任务在于对一个金属制造加工生产车间进行全面通风以及针对焊接台加热炉镀槽酸洗工艺进行局部通风的设计以期达到车间厂房的通风与除尘。本设计的大体思路是,了解各工艺所产生的有害气体成分并选择局部通风方式。之后对参数进行设计计算需风量并进行相关管道计算,最后选择合适的通风机对厂房进行有效通风。

工业通风与除尘课程设计 小组成员:熊静宜 3 润婉 3 吴博 4 晗 6 雒智铭0

专业班级:安全12-5 指导老师:鲁忠良 完成日期:2015.7.11 目录 1 引言 2 第一工作区的通风除尘系统设计计算 2.1 各设备排风罩的排风量计算 2.1.1 焊接平台1排风量计算 2.1.2 焊接平台2排风量计算 2.1.3 焊接平台3排风量计算 2.1.4 加热炉排风量计算 2.2 系统排风量及阻力计算 2.2.1 通风除尘系统布置简图 2.2.2 管段阻力计算 2.3 管道压力平衡核算 2.4 选择通风机和除尘器 3 第二工作区的通风除尘系统设计计算 3.1 各设备排风罩的排风量计算

3.1.1 镀铬1排风量计算3.1.2 镀铬2排风量计算3.1.3 镀铬3排风量计算3.1.4 酸洗排风量计算 3.2 系统排风量及阻力计算3.2.1 通风除尘系统布置简图3.2.2 管段阻力计算 3.2.3 管道阻力平衡校核3.3 风机的选择 3.4 管道计算汇总

1 引言 工业通风就是利用技术手段将车间被生产活动所污染的空气排走,把车间悬浮的粉尘捕集除去,把新鲜的或经专门处理的清洁空气送入车间。它起着改善车间生产环境,保证工人从事生产所必需的劳动条件,保护工人身体健康的作用。 本课程设计目的和任务在于对一个金属制造加工生产车间进行全面通风以及针对焊接台加热炉镀槽酸洗工艺进行局部通风的设计以期达到车间厂房的通风与除尘。本设计的大体思路是,了解各工艺所产生的有害气体成分并选择局部通风方式。之后对参数进行设计计算需风量并进行相关管道计算,最后选择合适的通风机对厂房进行有效通风。

工业通风与除尘课程设计 所在学院建筑工程学院 专业安全工程 班级安全112班 姓名丁沐涛 学号 119044037 指导老师韩云龙 年月日

摘要 喷涂车间在进行生产的过程中,散发的粉尘如果不加以控制,会使室内空气受到污染和破坏,危害职工健康,影响生产的正常进行。因此有效地控制生产过程中的粉尘对室内空气的影响和破坏是个非常重要的问题。工业通风就是研究这方面问题的一门技术。本设计为喷涂车间的铝粉处理的通风除尘系统设计。首先根据铝粉粒径的大小和性质选择合适的集气罩和除尘器。然后根据规范和要求进行管道布置。根据工艺计算集气罩尺寸和排风量。确定管径并进行水力计算。最后选择风机型号和功率。 关键词:喷涂;通风;除尘;设计;水力计算 Abstract In the production process of spray workshop,if not control the emission dust,it can make indoor air environment pollution and destraction ,harmful to works’health,affect the normal production.Therefore,effective control of production process of harmful effect of indoor air and damage is a very important problem.Industrial ventilation is studying this issue of a technology.The design is a ventilation and dust removal system design of aluminum powder treatment in spray workshop.Firstly,select the Appropriate hood and duster,according to the nature and size of the aluminum powder.Secondly,finish piping layout according to the requirement and standard.Calculate the size of the hood and air volume according to the craftwork.Determine the Pipe diameter and conduct the hydraulic calculation .Select the type and power of the fan at last. Keywords:spray;ventilation;dust removal;design;hydraulic calculation

1 概况 (2) 1.1设计原则 (2) 1.2相关标准 (2) 1.3设计已知条件 (2) 2 粉尘介绍 (3) 2.1粉尘性质 (4) 2.2粉尘的危害 (4) 3 设计简介 (4) 4 集气罩设计 (4) 4.1集气罩用途 (4) 4.2集气罩的设计原则 (4) 4.3集气罩的选择 (5) 4.4集气罩的设计 (5) 4.4.1控制点控制速度Vx的确定 (5) 4.4.2集气罩排风量、尺寸的确定 (5) 5 管道的设计 (6) 5.1管道的用途 (6) 5.2管道的选择 (6) 5.3管道设计的原则 (6) 5.4管道阻力分段计算 (6) 5.4.1管道设计简图 (6) 5.4.2管道内最低速度的确定 (7) 5.4.3管径的计算与实际速度的确定 (7) 5.4.4 管段长度的确定 (7) 5.5集气罩和弯头的确定 (7) 5.6 三通的确定 (8) 6 除尘器的设计 (8) 6.1除尘器的作用 (8) 6.2除尘器的选择 (8) 6.2.1除尘器的简介 (8) 6.2.2除尘器选择 (8) 7 通风机、电动机的设计 (9) 7.1风机的选择 (9) 7.1.1 通风机的风量 (9) 7.1.2 通风机的风压 (9) 7.1.3 风机及电机的选型 (10) 7.1.4 复核电动机功率 (10)

1 概况 1.1设计原则 (1)严格执行国家有关环境保护的各项规定,确保排出的气体指标达到国家及地方有关污染物排放标准; (2)选择流程简单、占地少、处理效果稳定、可靠的工艺; (3)工艺控制参数易于管理,运行维护、管理方便,自动化程度高,便于科学管理;(4)投资节省、运行费用低,符合当地经济情况; (5)避免二次污染。 1.2相关标准 (1)项目设计完成后的验收标准:《大气污染综合排放标准》(GB16297—1996); (2)车间空气中有害物质的最高容许浓度标准:《工业企业设计卫生标准》(TJ36—79)。 1.3设计已知条件 (1)车间面积与两台产生污染设备的位置(见图1)。此图仅给出方柱及污染源相对位置,门、窗位置及墙厚由设计定; (2)产生污染源设备的情况 污染源:立方体长×宽×高=1200×600×1000 操作条件:20℃101.3KPa 污染源产生轻矿物粉尘,以轻微速度发散到尚属平静的空气中。 (3)在该污染设备的顶部设计两个伞形集气罩,罩口边须距离污染源上平面H=600mm时才操作正常。 (4)管道和集气罩均用钢板制作 钢管相对粗糙度:K=0.15 排气筒口离地面高度:12m (5)所用除尘器 LD14型布袋除尘器, 该除尘器阻力:980Pa; (6)有关尺寸 墙厚:240mm 方块柱:300×300 车间大门可取2010×2010 3010×3010 2550×2410 4010×4010 窗台到地面距离:民房900~700mm 工业用房 1.0~2.0 m 仓库 1.5~2.0 m

课 程 设 计 课题名称某企业生产车间除尘系统设计专业名称 所在班级 学生姓名 学生学号 指导教师

目录 1 前言 (3) 2 车间简介 (3) 3 车间除尘系统设计与计算 (4) 3.1 确定除尘系统 (4) 3.2 车间除尘系统风管的布置 (5) 3.3 排风罩的选择 (5) 3.3.1 抛光车间 (6) 3.3.2 打孔车间 (6) 3.4 车间风管材料和风管段面的选择 (6) 3.4.1 抛光车间 (7) 3.4.2 打孔车间 (7) 3.5 弯头和三通 (7) 3.6 净化装置及管道和风机的连接 (7) 3.7 通风系统的水力计算 (10) 3.7.1 抛光车间的水力计算 (10) 3.7.2 打孔车间的水力计算 (15) 4 结束语 (19) 参考文献 (20) 附录 (20)

1 前言 在机械化工生产中,由于生产工艺的原因,难以避免的会产生各种各样的粉尘微粒或有害气体,如果工作人员长时间暴露在这些有害物质之中,就会危害人的健康,工人有可能因此患上职业病。一旦有害物质随空气的流动扩散到周围环境中,就会使室外空气环境受到污染与破坏,危机周边环境和居民而造成更加严重的后果。因此,工业通风对职业病的预防,环境保护及事故应急预案的制定有着及其重要的意义。工业通风就是控制生产过程中产生的粉尘,有害气体,创造良好的生产环境和保护大气环境。 我们的除尘设计就是要以最合适的气流组织,最优化的管道敷设和最低的费用达到最好的除尘效果。设计的内容包括风管和排风罩的布置和选择,管件的设置,以及,除尘设备和风机的选定。 2 车间简介 该企业生产车间如图1所示,有3个抛光间,1个打孔间。每个抛光间有1台抛光机,每台抛光机有1个抛光轮,抛光间产生粉尘,粉尘的成分有:抛光粉剂、粉末、纤维质灰尘等(石棉粉尘)。打孔间有2台打孔机。 抛光车间 抛光的目的主要是为了去掉金属表面的污垢及加亮镀件。 抛光轮为布轮,其直径为D=200mm,抛光轮中心标高1.2m,工作原理同砂轮。 打孔车间 打孔机在工作时,会产生较大颗粒的木块和刨花。

课程设计

课程设计任务书 日期:自 2014年 12 月 21 日至 2015年 1 月 4 日 指导教师:胡鸿

摘要 本次课程设计以某企业生产车间为研究对象,其焊接车间及喷漆室在工作过程中会产生大量有毒有害物质,严重威胁到工人的身心健康,对焊接车间及喷漆室进行通风系统设计,以提高整个车间及其周围环境的空气质量,进而防止职业病的发生。此设计主要是运用本学期所学的工业通风知识,为某企业生产车间设计一个可用性高,价格实惠、合理的通风除尘系统。该设计的通风除尘系统能更好的控制生产过程中产生的粉尘、有害气体、高温、高湿,创造良好的车间生产环境和保护大气环境保证工人的身体健康。 关键词:喷漆车间;焊接车间;有毒有害物质;通风系统设计 ABSTRACT The curriculum design in the production workshop of a certain enterprise as the research object, the welding workshop and spray chamber will produce large amounts of poisonous and harmful material in the work process, a serious threat to the physical and mental health of workers, the ventilation system design of welding workshop and spray paint room, in order to improve the whole workshop and ambient air quality, and prevent the occurrence of occupation disease. This design is the use of industrial ventilation knowledge this semester, as an enterprise production workshop to design a high availability, ventilation and dust removal system, reasonable prices affordable. Dust, control of the production process of the design of ventilation and dust removal system can better of harmful gases, high temperature, High humidity, to create good environment of workshop production and protect the atmospheric environment to ensure the workers health. Key words: painting shop;spray chamber;poisonous and harmful material; ventilation system design

第一章总论 项目名称:车间粉尘治理工程 建设单位:新疆中油型材有限公司 设计施工单位:新疆旭日环保股份有限公司 第二章项目概况与设计依据 1.0 项目概况 新疆中油型材有限公司在“蓝天、碧水、绿地”的中国西部城市乌鲁木齐市(头屯河区)。车间需要对型材原料进行深加工,各种粉料掺杂扬尘而起,型材车间进行切割、钻削、刨削、打磨等,在生产过程中产生的粉尘扩散进入周围环境,严重影响了员工的工作环境及身心健康,因此,公司领导决定对该粉尘进行集中治理,特委托我公司为其生产工序所产生的废气进行治理方案设计,执行乌鲁木齐地方标准《大气污染物排放限制》和《工业企业厂界环境噪声排放标准》(GB12348-2008). 2.0 设计依据 2.0.1 贵公司提供的有关资料 2.0.2《中华人民共和国环境保护法》 2.0.3《机械设备安装工程施工及验收规范》(TJ231-87) 2.0.4《工业管道工程施工及验收规范》(GBJ235-82) 2.0.5《通风与空调工程施工及验收规范》(GBJ243-82) 2.0.6《建筑安装工程质量检验评定标准》(通用机械设备安装工 程)

(TJ305—75) 2.0.7《低压、配电装置及线路设计规范》(GBJ54-83) 2.0.8《通用用电设备配电规范》(GBJ50055-93) 2.0.9《三废处理工程技术手册》(废气卷) 2.0.乌鲁木齐地方标准《大气污染物排放限制》 第三章工程设计原则、设计范围和设计目标 1.0 工程设计原则 符合国家环境保护法有关标准规定; 采用成熟可靠、技术先进的工艺,在保证废气排放达标的前提下; 尽可能减少投资,降低成本; 外购设备选用国内知名品牌的优良产品; 非标设备应符合国家或行业相关规范、并保证性能稳定、外表美观; 设备应采用必要的防腐措施,延长使用寿命; 2.0工程设计范围 2.0.1工艺流程的选择和设计; 2.0.2非标设备的制造、安装与标准设备的选型; 2.0.3工程设备的运输、安装、调试及操作人员的培训; 2.0.4管网、电器、自控的设计与安装; 2.0.5 我方只负责由电控箱至风机的电源(甲方须提供电源至电 控箱内); 2.0.6 我方所安装、设计的设备及管道从车间内管道至风机出风

目录 第1章课程设计任务书........... 错误!未定义书签。第2章局部排风除尘系统的组成.... 错误!未定义书签。 集气罩............................ 错误!未定义书签。 除尘设备.......................... 错误!未定义书签。 风机.............................. 错误!未定义书签。 风 管………………………………………................... (8) 其他设备...................., (8) 第3章除尘系统设计计算.......... 错误!未定义书签。 集气罩的设计计算.................. 错误!未定义书签。 集气罩的集气原理................... 错误!未定义书签。 集气罩的设计...................... 错误!未定义书签。 集气罩设计小结.................... 错误!未定义书签。管道的设计......................... 错误!未定义书签。 管道设计的原则..................... 错误!未定义书签。 管道分段计算....................... 错误!未定义书签。 并联管路压力平衡计算............... 错误!未定义书签。 除尘系统总压力损失................ 错误!未定义书签。 管段设计小结...................... 错误!未定义书签。

通风机、电动机的选择.............. 错误!未定义书签。 通风机的分类及性能................. 错误!未定义书签。 通风机的应用....................... 错误!未定义书签。 风机、电动机的选择................. 错误!未定义书签。 风机、电动机小结................... 错误!未定义书签。 除尘器的选择...................... 错误!未定义书签。 除尘器简介........................ 错误!未定义书签。 除尘器计算........................ 错误!未定义书签。 除尘器的选择小结.................. 错误!未定义书签。第4章车间布置.................. 错误!未定义书签。第5章总结..................... 错误!未定义书签。第6章参考文献................. 错误!未定义书签。

目录 1 绪论 (1) 1.1 课程设计的目的 (1) 1.2 课程设计的任务 (1) 1.3设计的内容 (1) 1.4 设计课题与有关数据 (2) 2 集气罩的设计 (5) 2.1 集气罩 (5) 2.2 设计计算 (5) 3 管道、弯头及三通的设计 (7) 3.1 管道的设计 (7) 3.2 集气罩和弯头的确定 (8) 3.3 三通的确定 (8) 4 阻力平衡校核 (9) 4.1 设计说明 (9) 4.2 管段①的阻力计算 (9) 4.3 管段②的阻力计算 (9) 4.4 管段③的阻力计算 (9) 4.5 管段④的阻力计算 (10) 4.6 管段⑤的阻力计算 (10) 4.7 并联管压力平衡 (10) 4.8系统总压力损失 (11)

5 风机、电机选择及计算 (12) 6 厂房设计 (14) 7 设计小结 (15) 参考文献 (16) 附录 (17) 图1 车间除尘系统平面布置图 (17) 图2 立面布置图 (17) 图3 轴测图 (17)

1 绪论 1.1 课程设计的目的 课程设计的目的在于进一步巩固和加深课程理论知识,并能结合实践,学以致用。 本设计为车间除尘系统的设计,能使学生得到一次综合训练,特别是: 1、工程设计的基本方法、步骤,技术资料的查找与应用; 2、基本计算方法和绘图能力的训练; 3、综合运用本课程及其有关课程的理论知识解决工程中的实际问题; 4、熟悉、贯彻国家环境保护法规及其它有关政策。 1.2 课程设计的任务 学生在有限的时间内,必须在老师的指导下独立、全面地完成此规定的设计。 其内容包括: 1、设计说明书和计算书各一份; 2、平面布置图一份; 3、立面布置图一份; 4、轴侧图一份。 1.3设计的内容 1、罩的设计 控制点速度Vx的确定; 集气罩排风量、尺寸的确定。 2、道的初步设计 管内流速的确定; 管道直径的确定; 弯头设计;

钢厂各车间通风除尘设计 一、选矿 1、破碎筛分 (1)破碎筛分系统细碎筛分间除尘措施见下表1

2、在细碎筛分厂房上部可设喷雾降尘机组; 3、密闭罩的真空度,局部罩-20—-30Pa;整体罩-30—-40Pa; 4、除尘系统可按车间设集中式系统; 5、原有除尘系统多采用湿式除尘器;现有大部分多采用布袋除尘器。 (2)当车间内设机械送风系统时,其送风量为排风量的60~80%。送风口布置在操作地带的上部,气流速度一般不超过2m/s。 (3)原矿槽和中间矿槽的地下部分应设每小时3~5次的换气通风,一般采用机械送风和自然排风。 2、干式自磨副风路(主风路为自带选取粉分离设备的风路) 副风路系统的排风量和气体的初含浓度均应由工世提供。当无资料时,其排风量可按主风路系统的1/6~1/3选取,气体初含尘浓度按4~6g/m3选取。在干磨干选系统中,宜选用袋式除尘器等高效干式除尘器;在干磨湿选系统中,宜选用冲激式除尘器等湿式除尘器。 3、选矿过滤系统的通风除尘 (1)湿式磁选

来自细碎筛分的胶带机在向磨矿槽上部的移动漏矿车卸矿处,应设水力除尘与机械除尘;磨矿槽的矿槽口应密闭并设机械除尘,矿槽下疗摆式给矿机或电振给矿机向胶带机卸料处,因落差较小可只设水力除尘。 (2)干式磁选 双筒永磁干选取机的磁选是在密闭的机壳内进行。一般在机壳上部设吸尘罩,抽风量按下表选取 ①电选机的除尘风量为400~800 m3/h; ②干精矿运输入仓和包装过程以及中、尾矿的处理过程的除尘设计,可参考耐火材料. (4)干燥 ①干燥间给煤系统的通风除尘,可参照焦化的备煤车间进行. ②干燥机卸料端胶带机受料点应密闭并设机械除尘,排风量见胶带机转运点风量. ③运输干精矿的胶带机,沿其全长设密闭罩,在转运处的受料点设机械除尘, 排风量见胶带机转运点风量. ④干燥机废气温度约为120℃,含尘浓度为8~12g/ m3.其注意事项见烧结合料系统. (5)精矿槽 矿槽的受料口应密闭并设机械除尘, 4、矿石还原系统的通风除尘 (1)上料系统及炉顶通廊 上料系统的矿石运输和转运处应设水力除尘或水力与机械联合除尘,可参照破碎筛分车间的除尘进行设计. (2)还原炉及焙烧矿冷却 竖炉及搬出机间应设机械送风系统,送风量为排风量的120%.送风口尽量布置在操作地点. (3)焙烧矿运出胶带机通廊

工业通风课程设计 某企业加工车间通风除尘系统设计 学生姓名:余玉环 学号:1350240205 专业:安全工程 班级:安工1302班 指导教师:易灿南职称副教授 完成时间:2015年12月

湖南工学院工业通风课程设计任务书今年任务书有变动学院:安全与环境工程学院专业:安全工程 指导教师易灿南学生姓名余玉环 课题名称某企业加工车间通风除尘系统设计 内容及任务1、目标:本课程是湖南工学院安全工程专业的主要专业基础课和必修课,是在完成 《工业通风》课程理论教学以后所进行的重要实践教学环节。本课程的学习目的在于使学生综合运用《工业通风》课程及其它先修课程的理论知识和生产实际知识,进行工业通风的设计实践,使理论知识和生产实际知识紧密结合起来,从而使这些知识得到进一步的巩固、加深和扩展。通过设计实际训练,为后续专业课的学习、毕业设计及解决工程问题打下良好的基础。 2、内容:对某企业加工车间进行通风除尘系统设计,具体包括:(1)系统划分;(2) 排风罩的确定,包括其形状的确定,尺寸的计算及风量的确定;(3)除尘设备的选择;(4)管路布置;(5)系统水力计算;(6)选择通风机,电机型号;(7)绘制设计图纸;(8)编制说明书。 3、要求:提交一份某企业加工车间通风除尘系统设计说明书和设计图。要求语句通 顺、层次清楚、推理逻辑性强、设计明确、可实施性强。报告要求用小四号宋体、A4纸型打印,图纸部分要求运用Auto CAD严格按照作图规范绘制,采用国际统一标准符号和单位制,并打印。 主要参考资料[1]孙一坚.工业通风[M].北京:中国建筑工业出版社(第四版),2010. [2]孙一坚.简明通风设计手册[M].北京:中国建筑工业出版社,2006. [3]中国有色工程设计研究总院.采暖通风与空气调节设计规范(GB50019-2003)[S].北京:中国计划出版社,2004. [4]中华人民共和国建设部.暖通空调制图标准(GB50114-2010)[S].北京:中国计划出版社,2002. [5]中华人民共和国建设部.通风与空调工程施工质量验收规范(GB50243-2002)[S].北京:中国计划出版社,2002. [6]中华人民共和国国家标准.排风罩的分类及技术条件GBT16758-2008[S].北京:中国标准出版社,2008. 教 研 室 意 见教研室主任: 年月日

目录 风管 (8) 其他设备...................., (8)

某车间除尘系统设计 第1章课程设计任务书 一、目的: 课程设计的目的在于进一步巩固和加深课程理论知识,并能结合实践,学以致用。 本设计为车间除尘系统的设计,使学生得到一次综合训练。特别是: 1.工程设计的基本方法、步骤,技术资料的查找与运用; 2.基本计算方法和绘图能力的训练; 3.综合运用本课程及其有关的理论知识,解决工程中的实际问题; 4.熟悉、贯彻国家环境保护法及其有关政策。 二、任务与要求 学生在限定时间内,必须在老师指导下独立、全面地完成此规定的设计。 其内容包括: 1.设计说明书一份,设计计算书一份 2.平面布置图一份

3.立面布置图一份 4.轴侧图一份 三、设计内容 1.集气罩的设计 控制点控制速度V的确定 集气罩排风量、尺寸的确定 2.管道的初步设计 管内流速确定 管道直径确定 弯头设计 直管长确定 三通设计计算 3.压损平衡计算 分段计算 压力校核 4.总压损计算 5.选风机、校核 6.电机选择、校核 7.车间大门设计 四、设计课题与有关数据 1.设计题:某车间除尘系统设计 说明:本设计为新建项目进行设计。项目设计完成后的验收标准有:《大气污染物综合排放标准》GB16297-96表2中二级标准;《工业企业设计卫生标准》TJ36-79车间空气中有害物质的最高容许浓度标准; 2.课题已知条件 a.车间面积与两台产生污染设备的位置 见附图一 b.产生污染源设备的情况 污染源:两个污染源水平放置,立方体 L × W × H 1200×600×

1000(mm) 操作条件:20℃ 污染源产生粉尘情况:污染源产生轻矿物粉尘,以轻微速度发散到尚属 平静的空气中。 c.在该污染设备的顶部设计二个伞形集气罩,罩口边须距污染面积 H=600mm,才操作正常。 d.管道和集气罩均用钢板制作 钢管相对粗糙度 K= 排气筒口离地面高12m e.所用除尘器: LD14型布袋除尘器布,该布袋除尘器阻力为980Pa,长,宽,除尘器 进口高度,出口高度。 f.有关尺寸 车间长宽高分别为:18米*12米*12米。 墙厚 240mm 方块柱 300 x300 车间大门可取2010x2010 窗台到地面距离民用房 900—700mm 工业用房 -2.0cm 仓库~ m 附图一:车间平面及两个污染源的位置 第2章局部排气通风系统的组成 局部排气通风基本原理是通过控制局部气流,使局部工作范围不受有害物的污染,并且造成符合要求的空气环境。典型的局部排气通风系统如图2所示,通常由下述几个部分组成。

某污泥处理车间的通风设计 摘要:介绍了在某污泥处理项目中,对污泥发酵车间工艺处理过程中所产生的臭气、粉尘的通风、除尘措施,并指出了在此类项目设计过程中通风除尘系统存在的问题和需要注意的事项。 关键词:污泥发酵间、通风除臭系统、管材和设备、注意事项 目前随着政府对环境保护和废物利用意识的加强,污水处理后所产生的衍生物—污泥受到了越来越多的重视。目前污泥主要用于园林绿化、土地改良和混合填埋。 污水处理厂工艺处理后产生的污泥,需要在污泥综合发酵车间进行发酵处理后方能利用,在污泥处理过程中会产生大量的NH3、H2S、胺类、硫醇、有机硫化物等微量有机组分挥发性气体及粉尘颗粒等,基于操作人员职业健康及周边空气环境质量的考虑,对发酵车间整体进行废气和粉尘的收集和处理。结合甘肃某污泥处理项目中工艺专业的处理要求,对发酵车间的除臭、除尘等通风系统按以下设计。 1.通风除臭系统污泥在发酵槽发酵过程中,将会由于曝气和翻抛机翻抛污泥而产生大量的有害气体、粉尘及水蒸气,一方面对车间内的工作环境影响很大,同时湿空气遇冷产生的冷凝水也会重新回到待发酵的发酵槽中,影响污泥的发酵质量。 发酵间内的除臭系统设置就是配合发酵工艺过程中有害气体的逸出而设置的收集、处理系统,作为工作场所及空气环境质量的保障措施。由于每个发酵槽中发酵所处周期不同,曝气及可能逸出有害气体的时间也不同,考虑过多数量的发酵槽同时进行除臭工作会使除臭系统规模过大,造成不必要的工程投资。结合工艺的处理要求,本项目污泥发酵区除臭,对于32 个发酵槽中的8 个同时工作考虑。由于目前尚没有专门针对污泥发酵项目的设计规范,一般可以参照相关污水设计规范中的规定并结合实际情况取值:无人作业空间1-3 次/小时;非发酵槽有人作业空间6-8 次/小时;发酵槽有人作业空间12 次/小时。本项目发酵槽换气次数为3 次/小时,当发酵槽中的气体检测仪表检测到有害气体浓度超出《工作场所有害因素职业接触限值》GBZ2-2002 中的指标限值时开启槽内气体收集系统和相应风机,收集至生物滤池进行处理,处理后满足《恶臭污染物排放标准》 (GB14554-93)中的二级标准后排放。当有害气体浓度不超标,发酵槽曝气时仍需启动气体收集系统防止发酵槽内正压状况时气体逸出至整个发酵车间,污染车间内环境。 堆料内的废气主要是在鼓风过程中被排出,工程采用底部曝气方式,故发酵槽上部为臭气浓度较高区域。由于臭气中NH3 的成分最大,且密度比空气小,堆体产生的NH3 会向高处扩散,故随着高度的增加,NH3 的浓度也增加,导致顶部浓度较高,通过发酵车间顶部的吸风口收集进入生物除臭滤池处理后外排。对于发酵车间,结合一些项目的现场检测,开启生物除臭通风系统可使H2S、NH3浓度下降70%-98%,避免恶臭气体带来的环境污染。 发酵槽翻抛、出料工作过程中会产生大量的粉尘,为了保证工作环境的空气质量,需设置除尘排风收集系统,发酵槽除尘与除臭共用管路收集系统,收集含尘气体采用单独引风机送至水浴式喷淋除尘器处理后排放。根据工艺处理要求除尘按4 槽考虑,由于翻抛、出料等需除尘的环节可单独控制,因此设计中相对于共用收集管路的其他工况,除尘运行可优先,可根据发酵车间灰尘的浓度由工作

酸洗电镀车间通风除尘设计 1.前言 电镀行业是国民经济中十分渺小却必不可少的基础工艺性行业,33.8%的电镀企业分布在机械制造、印染业,20.2%在轻工业,5%-10%在电子行业,其余主要分布在航空、航天及仪器仪表工业。据粗略估计,全国现有16000家电镀生产厂,行业职工总数超过50万人,现有5000多条生产线和2.5-3亿㎡电镀面积生产能力。常规电镀属传统加工工艺,易于土法上马,因此企业规模普遍偏小,工艺和设备简单,环境条件相对较差,属高毒高污行业。据统计,本行业每年排放大量的污染物,包括4亿吨含重金属废水、5000吨固体废物和3000亿立方米酸性气体。环保治理压力大,职业病发生频率高,职业健康保障体系普遍被忽视。 目前,在这个行业中,少数外资、合资企业和正规专业化企业拥有国际先进水平的设备和管理,自动化程度高、装备精良,在三废治理、节能减排、职业危害防治、循环再利用等项工作上能够符合有关法律、法规、国家标准和行业标准的要求。但是大多数中小企业仍在使用许多过时的技术和设备,大量的生产线为半机械化,一些甚至为手工操作。厂房破旧,设备简陋,地面污水横流,车间烟雾弥漫、气味刺鼻,有的不法业主甚至不为劳动者提供完善的个人防护用品。带有原始积累时期的野蛮和无序,构成了电镀行业普遍特性。 为了保证工人在工作时少受到有害物的危害,良好的吸气罩可以从源头减少工人受到损害。本次设计可以让我们更好地了解电镀行业和吸气罩的工作原理,对通风工程有更深刻的了解。 2.通风系统的设计与计算 2.1车间基本情况 某厂酸洗电镀车间厂房高为8m,长和宽都为13m,设沿车间四周与墙四周相 2.2 排气罩的计算与选取 2.2.1 电化学除油槽 因B=800mm>700mm,采用双侧条缝式槽边排风罩。 根据国家标准设计,条缝式槽边排风罩的断面尺寸(E×F)共有三种,250×200mm、250×250mm、200×200mm。本设计选用E×F=250×250mm。 查附录“镀槽边缘控制点的吸入速度”可得 控制风速v x=0.35m/s 总排风量L=2νx AB(B/2A)0.2 =2×0.35×1.5×0.8×(0.8/2×1.5)0.2 =0.645m3/s

一、除尘系统的组成: 机械除尘系统由排风罩、风管、除尘器、通风机、卸尘装置及其附属设施组成。与除尘系统密切相关的还有尘源密闭装置和粉尘处理与回收装置。 在各类厂房的建筑设计中,都存在不同程度的粉尘污染,包括化工制药、食品加工、冶金、铸造、碳素材料、机械加工、建材等行业,特别是在配料、拌料、振筛、粉碎机、称量、等生产工艺中,都要求对空气进行除尘净化。一个完整的除尘系统应包括以下几个过程: 1、用排尘罩捕集工艺过程产生的含尘气体。 2、捕集的含尘气体在风机的作用下,沿风道输送到除尘设备中。 3、在除尘设备中将粉尘分离出来。 4、净化后的气体排至大气。 5、收集与处理分离出来的粉尘。 因此,工业建筑的除尘系统主要由排尘罩、风管、风机、除尘设备、输粉尘装置等组成。也就是说,除尘系统是由风道将排尘罩、风机、除尘设备连接起来的一个局部机械排风系统。 二、除尘系统的划分:

对于工业厂房来说,可能会遇到对不同类型的粉尘除尘,这时就要注意对它们的划分。如在有毒类车间中就可能遇到设置区域划分时,就要注意将毒性车间的除尘单独的做一个系统,要与其他的车间车间除尘系统划分开来。除尘系统的划分应符合下列要求: 1. 同一生产流程、同时工作的扬尘点相距不大时,宜合为一个系统。 2. 同时工作但粉尘种类不同的扬尘点,当工艺允许不同粉尘混合回收或粉尘无回收价值时,也可合设一个系统。 3. 温湿度不同的含尘气体,当混合后可能导致风管内结露时,应分设系统。 三、在设计除尘系统时要注意以下几点: 1.除尘系统的排风点不宜过多,以利各支管间阻力平衡,如排点过多,可用大断面集合管连接各支管。集合管流速不宜超过3m/s。 2.为了防止粉尘在风管内沉积,除尘系统风管尽可能要垂直或倾斜敷设,倾斜敷设时,与水平面的夹角最好大于45°,如必须水平敷设时,需设置清扫口。 3.除尘系统风道由于风速较高,通常采用圆形风道,而且直径较小。但是,为了防止风道堵塞,除尘风道的直径不宜小于下列数据;