摘要

!nm鼍暑詈鼍—暑昔鼍喜昔=篁!毫!e|薯|皇昔皇皇E—墨_■薯—_——日鼍暑鼍!置置皇鼍量晕置曼詈皇目詈詈詈詈詈岛薯量鲁—日!墨墨暑E墨暑置置暑昌巴!■皇=皇宣

摘要

在乳液涂料中,丙烯酸酯类乳液具有优越的成膜性、良好的耐油性和耐候性、优良的粘接性,成为最通用、最常见的乳液品种。但普通丙烯酸酯乳液用作木器漆还存在耐水性差和硬度低等缺陷。乳胶粒的尺寸及尺寸分布、乳胶粒的组成结构是影响聚合物乳液性能的重要参数,纳米(微米)级和具复合结构的聚合物乳液都是当前高分子领域的热门研究课题,因此可望通过调节乳液粒径及乳胶粒结构能获得满意的木器漆用乳液。

制备纳米级聚合物乳液的最有效方法为微乳液聚合。但微乳液聚合存在乳化剂用量大、单体含量少的缺点,大大限制了其实际应用。本文通过对多种聚合工艺的试验比较,最终选择预乳化工艺、核/壳乳液聚合法,选取阴离子型乳化剂十二烷基硫酸钠与非离子型乳化剂聚氧乙烯辛基苯基醚为复合乳化剂,以过硫酸铵一亚硫酸氢钠氧化还原体系为引发剂,苯乙烯(St)、甲基丙烯酸甲酯(MMA)为硬单体,丙烯酸丁酯(BA)为软单体,引入少量功能性单体丙烯酸(AA)及甲基丙烯酸B一羟乙酯(HEMA)进行五元乳液共聚合.并设计了正交实验优化实验体系配方,平衡聚合物耐水性、附着力及硬度问的关系,确定了利备木器漆用聚丙烯酸酯微乳液的最佳配方和工艺。

本文考察了体系各组分对乳液聚合及乳液性能的影响。乳化剂用量及核一壳两阶段乳化剂用量比是影确乳渡粒径及粘度的主要因素,前者对乳液流平性影响较大,后者是保证核壳结构的关键;加入少量还原剂构成氧化还原引发体系能提高聚合反应速率,缩短反应时间;胶膜的硬度随硬单体墨的增加而增大,但乳液流平性随苯乙烯量的增加而降低,功能性单体丙烯酸和甲基丙烯酶B一羟乙酯并用对乳液性能有较大的改善。

本文还考察了加料方式、单体滴加速度、搅拌速度、反应温度等工艺参数对乳液聚合的影响,正确选择和合理使用乳化剂是乳液聚合的关键,在核聚合阶段,弓}发剂于聚合体系接近反应温度对以一定速度加入,得到的种子乳胶粒直径小、分布窄。单体滴加速度以33~40ml/h能维持饥饿态滴加,获得稳定的乳液。壳阶段的引发剂与单体同步匀速滴加、功能性单体随秃单体加入能增加乳液聚合的稳定性及提高乳液性能。聚合时的搅拌速度以250~350r/min、反应温度以73~75℃为宣。单体滴完后的两阶段保温既可使反应平稳进行,又能提高单体转化率。

本论文研究得出合成木器漆用的聚丙烯酸酯微乳液的最佳配方:

乳化剂用量为单体量的3.2%;

核壳两阶段乳化齐j用量比为2/l:

乳化刹阴非比:核阶段为2/l,壳阶段为1/2:

I--——————————————————————一————i——I目|_I_日目__E|_-_l___

华南理工大学工程硕士学位论文

引发剂用量为单体量的0.35%。氧化剂与还原剂重量比为0.35/0.10:

软硬单体比为MMA/St/BA为45/25/45,核单体量为】6%,配比为tqMA/St//3P,=10/5/5;

功能单体占6%,其中丙烯酸占4%,甲基丙烯酸B一羟乙酯占2%。

乳液结构及性能通过GPC(凝胶渗透色谱仪)、DSC(差热分析仪)、Lo—C(自动粒径仪)、F7一IR(红外光谱仪)等仪器表征,结果表明产品符合设计要求。乳液粒子平均直径为49.6nm,粒径分布为O.32l;聚合物分子量及其分布分别为:Mn=3.02x105,Mw=7.58x105,9=2.5l;核.壳玻璃化转交温度分别为:Tg,=57.O'C,Tg。=21.4℃;乳液固含量为4396。乳液性能已基本达到同类乳液产品性能指标。

关键词木器漆:丙烯酸酯:种子乳液聚合;微乳液

n

ABSTRACT

Intheemulsioncoatings,Acrylicemulsionisthemostingeneraluseandthemost

familiaronebecauseoftheexcellentpropertiesoffilming,weather?resistant,oil—resistant,andadhesion,etc.ButthecommonemulsionusedtOthewoodscoating

existsmanyoflimitaions.Thesizeandsizedistribution,compositionandstructureof

latexaretheimportantparamtersthataf&ctthepropertiesofpolymeremulsion.Thenanosizeorcomplexstuctureemulsionarereceivedmuchattentionandbecomethepopstudytask.ItispossibletOpreparethesatisfactionemulsionforwoodscoating

byadjustingthelatexsizeandstructure.

ThemostvalidmethodtOpreparenanosizeemulsionismicroemulsionpolymerization.Butitspracticalapplicationislimitedlargelybytheitshighdosageofemulsifierandlowcontentofmonomers.Inthispapertheemulionwaspreparedbythetechnologyofpre?emulsificationandseedemulsionpolymerization.An-ionicemulsifier,SDS,andthenon.ionicemulsifier,OP-10,wereusedasthecomplexemulsifier,(NH4)2S20s—NaHS03astheinitiator.Styreneandmethylmethacrylateas

thehardmonomer,Butylacrylateasthesoftmonomer,andAcrylicacidandHEMAas

thefunctionmonomer.Thecompositionwasoptimizedbytheorthogonalexperiment.TheAcrylateemulsionforwoodscoatingwithgoodcomplexpropertieswaspreparedbybalancingtherelationofwater?resistant,adhesionandrigidity.

TheeffectsofeompsitiononemulsionpolymerizationandtheemulsionpropertieswreobservedItisfoundthatthemainfactorsonlatexparticlesizeandviscosityare

thelevelsofemulsifierandtheratioofemulsifierdosageintWOstepsonthepreparation;Alittleofreductiveagentaddedtothesystemcanimprovethespeedof

polymerizationreaction;Therigidityoflatexincreaseswiththeadditionofthehard

monomer,butthesmoothofflowfallswjththeincreaseofStyrene;Thefunction

monomerAAandHEMAwreusedtogethercanireprovetheemulsionproperty.

Atthesametime,Theoperationparamterssuchasfeedmethod,thedropspeedof

andmonomer,andthereactiontempertureweredetermined.Thekeyistherightchoice

reasonableUSeoftheemulsifier.Intheseedstep,thelatexparticlewillbesmallerand

thesizedistributionnarrowerwhentheinitiatorwasaddednearthereactiontemperature;Thestabilityofpolymerizationandemulsionpropertieswillbeimprovedwhentheaddingspeedofmonomeras33~40ml/h.TheinitiatorandthefunctionmonomeraddedalongwiththeshellmonomersimultaneouslyCanalsoimprovethe

ⅡI

华南理工大学工程硕士学位论文

processandtheemulsionpropeities.Itisproperthattheturnspeedis250~350rpm,

thereactiontemperatureis73~75"C;Heatpreservationinthesetwo

stagescanmakethereactionproceedsteadilyandjncreasetheCOnVersionofthemonomer.Theoptimumconditionandtechnologytosynthesizetheacrylatemicroemulsionforwodscoatingis:

ThelevelofEmulsifieris3.2%.theratiooftheemulsifierdosageintwostepsonthepreparationis2/1,theratioofanionicemulsifiertonon.ionicemulsifieriS2/lattheseedstageand1/2attheshellstage,thelevelofinitiatorisO.35%.theratioofoxidanttoreductiveagentisO.35/0.15.theratioofsoftandhardmonomersisMMA/St/BA=45/25,45,thelevelofseedmonomeris16%,itsratioisMMA/St/BA=IO/5/5,theleveloffunctionmonomeris6%,AAis4%,HEMAis2%,FinallythemicroemulsionwascharacterizedbyGPC,FT-IR。Lo—CandDSC,Theresultsdemonstatethattheproductmeetsthedesignrequest.ThediameterandsizedistributionOflatxis:49.6nm,O.32l;Themolecularanditsdistributionofpolymeris:Mn=3.02x10’,Mw=7.58x10’,D=2.5l;Theglassconversiontemperatureis:Tgt=57.0℃,T92=21.4℃:Thesoild?contentis43%.Thepropertiesofemulsionalmostasgoodastheindexofcongenericemulsion.

Keywordswoodscoating;acrylate;seedemulsionpolymerization;

microemulsion

Ⅳ

第~章绪论

第一章绪论

1.1引言

从二十世纪80年代以来,能源、材料与环境已成为具有时代特征的三大课题,而环境与健康则是2l世纪人类最重要的主题之一。然而,全球工业化速度的加快导致每年有数千万吨有机挥发物(VOC)排入大气层,这些有机挥发物严重威胁着人类自身的安全和经济的可持续发展。随着工业化进展,涂料工业发展也相当迅速。1980年,世界涂料年总产量约L800万吨,耳前,世界涂料的年总产量已超过2000万吨。据专家论证…,全世界因生产溶剂型涂料而每年排放到大气中的有机溶剂约1000多万吨,已成为大气污染中继汽车工业的第二大户。这些排放到大气中的有机挥发物(VOC)已造成对环境的严重污染。直接或间接地威胁着人类的健康,同时大量有机溶剂的挥发消耗大蠡的石油资源,不但造成资源的严重浪费,而且严重影响经济的可持续发展。自上世纪60年代以来,工业发达的国家相继制定了严格的法规限制VOC的排放量,目前各个国家对污染的控制更加严格,溶剂型涂料的应用日益受到限制,进而致使涂料领域的品种结{句发生重大的变化。低污染或无污染的环保型涂料己成为涂料工业中研究开发的热点,传统的溶剂型涂料将逐渐被高固体份涂料、水性涂料、粉末涂料及辐射固化涂料四大无溶剂涂料品种所取代。

因为水性涂料与溶剂型涂料一样。可以不需要特殊施工设备,不必烘烤加温固化,适用范围广,应用场合多,生产成本低等优点,从而成为发达国家年增长率最快的涂料品种。欧洲水性涂料的分额已从1994年的13%增加至lJ2001年的22%,水性木器涂料也以9Ij6的速度递增。但以往的水性涂料由于性能上的原因,目前尚无法与传统油溶性涂料一争离低,因此国内外正在积极开发新一代水性工业涂料,尤其是水性木器涂料更成为当前开发的热点。

我国是涂料用量与生产大国之一。总产量处于世界的第四位,年产量在170万吨左右,每年的有机溶剂挥发置达80万吨,资源浪费约合人民币30多亿元,不仅带来巨大的环境危害,也浪费了大量的石油资源。虽然我国从60年代已开始研究水性涂料,但目前我国水性涂科产量低、品种少、质量差和应用领域窄,目前主要应用于建筑墙体涂料,而木器、塑料及钢材的涂装绝大多数还是采用溶剂型涂料。

表卜l列出了世界各地区各类涂料的比率(%)“1,从中可看出,我国的水性涂料比率较低,雨溶剂型涂料所占的比率很大。随着国家对环保管理力度的加大,人们环保意识的加强,我国的涂料向水性化发展是必然趋势。

华南理工大学工程硕士学位论文

表卜1世界各地区各类涂料的’比率(%)

Tab.1一{Theratioofval"jou¥coatingintheworld—widelocationsare'a

1。2水性木器漆的发展现状

在国外,1995年水性涂料仅占西欧木器家具涂料的6%,虽然水性涂料的市场份额较低,但其增长速率较快,在木器家具涂料市场的年增长率仅为2%的情况下,水性木器家具涂料的年增长率已达到lO%。欧洲市场最大的木器涂料生产商BeckerAcroma投入年销售额7%的巨资致力于开发含水性涂料在内的环境适应型涂料。在美国,聚氨酯水分散体的消耗量为1.8万吨,其中大部分用于木器涂料上,可见,美国最大的水性木器涂料为聚氨酯水分散体,现美国已有少量木器漆用乳液品种上市。

在我国,自从上世纪中期以来,作为承性涂料之一的建筑乳胶漆得到了飞速发展,它几乎占领了整个中国建筑涂料主流市场。而水性木器漆进入我国市场只有几年的时间,尚处于萌芽阶段,目前的年销售总量仅1000多吨,国内水性木器涂料技术尚未发展成为工业化产品。我国的木器涂料的年产量为20一30万吨,广东的家具涂料产量约占全国产量的40—50%,而由于水性木器涂料的质量问题,从事生产水性木器涂料的企业只有少数几家。还没有苯丙乳液用于木器涂料的报道。大量使用溶剂型家具涂料对环境的污染是非常严重的,因此在我国尤其在我省开发中高档的水性木器涂料是非常必要的,不仅能节约能源和资源,而且有利于环境和生态的可持续发展。

水性木器漆的基本要求是:1)能够自然干燥;2)适应刷涂、喷涂、浸涂等木器涂料的基本施工方法;3)对木材有良好的附着力及渗透性;4)良好的装饰和保护作用;5)适度的硬度;6)长期的使用寿命。由于木材的膨胀系数很大,易吸水,湿度大或遇水时将被泡胀,干燥时又会收缩,因此,涂膜必须有足够大的柔韧性,同时要求涂膜有一定的透气性,以免内部水分挥发时涂膜起泡。底漆应对木材有很高的附着力,而面漆应当具有很高的光泽。

较早开发的水性木器涂料是水性醇酸树脂涂料。在二十世纪30年前已开始使用,其优点是涂膜的渗透性强。不需使用成膜助刹,但其聚合物链较易水解,涂膜的耐久性能较差;另外催干刺与助剂闯存在反应。以及催干剂易被颜填料所吸附,降低了涂膜的干燥速度。同醇酸乳胶漆相比水溶性丙烯酸树脂具有快干、耐

第~章绪论

II1——lipj-__日|_EE__!日___●E蠢候性好等优点,但其树脂分子量较低,涂膜存在初粘性较差,耐水性不好等缺点,而且粘度较高,施工不方便,往往不被人们重视。水性聚氨酯性能优异,但存在乳液的自增稠性能差,成本高等缺点,限制了其广泛应用。目前人们正在开发双组份水性聚氨酯木器涂料和丙烯酸聚氨酯木器涂料,在国外已得到应用,我国在这方面的研究也已取得一定成绩。丙烯酸酯乳液涂料成本低、涂膜柔性好,透气性大,具有高的抗氧化性和紫外光稳定性,通过调节烯类单体的种类和用量可以制成不同硬度漆膜的乳胶漆,现已作底漆的基料应用于木器涂料,是较有发展前景的水性木器涂料。

水性木器漆不燃烧,无毒或低毒.VOC少,这是任何油溶性涂料不能相比的。但是,目前的水性本器漆在某些性能方面还比不上溶剂型漆。由表1—2”1可见,水性木器漆与溶剂型漆相比,主要表现为低温成膜性差、耐水性差以及硬度不够高等。为了使水性木器滚能和溶剂型木器漆竞争,改善其存在的不足刻不容缓,同时研究与开发性能优异的水性木器漆新品种也是当务之急。

表卜2水性和油性木器漆的某些性能比较

Tab.1-2Thepropertiescomparisonofwaterwoodencoatingwithoil’s

1,3丙烯酸酯的共聚单体与共聚物

根据聚合单体赋予涂膜的性能可分为三种类型:

硬单体其均聚物的Tg高于环境温度,赋予涂膜硬度、耐磨性和结构强度,在共聚物中可提高Tg:

软单体其均聚物的Tg低于环境温度,赋予涂膜柔韧性和耐久性,在基聚物中可降低Tg;

功能性单体赋予聚合物一定的反应性,起交联作用,可提高附着力、润湿性、乳液稳定性。

华南理工大学工程硕士学位论文

丙烯酸、(甲基)丙烯酸羟酯、(甲基)丙烯酰胺等功能单体,使聚合物分子链上引入羧基、羟基、氨基等官能团,可以改进与底材的附着力,通过和交联剂或自身反应形成交联结构,可显著地提高乳液的耐油性、耐溶剂性及粘结强度,并可改善乳液的冻融稳定性及赋予聚合物乳液以碱增稠特性,改善其漆膜性能。因丙烯酸酯类聚合物乳液具有优越的成膜性、良好的耐油性和耐候性、优良的粘接性,在众多聚合物乳液产品中成为了佼佼者。

引入硬单体苯乙烯的丙烯酸酯类乳液体系,简称为苯丙乳液。它具有较高的耐候性、保色性、抗污性等,其成本较纯丙乳液低,故而成为最通用、最常见的乳液品种。我国从20世纪70年代起开始研制苯丙乳液体系,80年代正式投入使用。随着核壳技术、互穿聚合物网络及无皂乳渡聚合的研究进展,对苯丙乳液的研究取得了一系列成果。作为涂料成膜物用的苯丙乳液,国内外虽早已有研制和生产,但与实际应用要求相比,还存在~些问题,如最低成膜温度(MFT)偏高,钙离子稳定性偏低、乳液流变性特别是粘度不能有效地加以调节等,正因其存在的不足,目前国内还没有开发出用于木器涂料的苯丙乳液。针对国内苯丙乳液存在的问题,很有必要研究和开发新一代的苯丙乳液,以满足众多行业对苯丙乳液的要求。

微米(或纳米)丙烯酸酯乳液是近年来高分子材料科学中发展十分迅速的新领域,是获取高性能复合材料的重要技术之一。丙烯酸酯微乳液因聚合物粒子细小,具有极好的成膜性,其涂膜致密、表面光泽高,具有良好的装饰性能和耐化学品性,特别适合中高档木器家具的涂装。

1.4乳液聚合技术的发展与工艺

乳液聚合的历史至今已有80余年。乳液聚合的萌芽是1909年德国Bayer公司的H.Hofmannd在一篇专利中公布了关于烯类单体以水乳液的形式进行聚合的研究成果。上世纪30年代末期,人们开始了对乳液聚合机理的研究,40年代,Harkins提出了乳液聚合胶束成核机理及乳液聚合过程分三个阶段,即乳胶粒生成阶段(阶段I)、乳胶粒长大阶段(阶段II)及乳液聚合完成阶段(阶段lJJ),这~理论被视为乳液聚合的经典理论。Smith和Ewart在此基础上,建立了乳液聚合的数学模型。得到聚合速率RP和聚合物粒子数目N,与乳化剂浓度[E]及引发剂浓度[I]之间的关系“’:Rpoc[E]“6[I]o。;Np。c[E】口6[I]“。。

自Harkins以及Smith、Ewart的经典理论建立以来,出现了研究乳液聚合的热潮,发表了大量的论文、专利和专著,充实和发展了乳液聚合理论及聚合物乳液应用技术。Gardon”1、Stochmayer”1、Ugelstad01等多位学者在研究疏水性单体乳液聚合体系时,分别用不同的数学方法对乳液聚合三阶段的经典动力学模型进行了求解并进一步引伸。Ledw[th“…、Goodall”“等多位学者研究了具有较大亲水

6

第一章绪论

性单体的乳液聚合动力学,提出了低聚物成核机理。Gardon“”等研究了被单体溶胀的乳胶粒热力学,并以此理论预计乳胶粒的形态,使乳液聚合动力学理论进一步深化。而williams“”则提出了核壳理论。1994年,Dimittaros…’等对乳液聚合的理论及实践的历史发展进行了全面论述。

至今为止,乳液聚合已发展了多种聚合工艺,如间歇聚合工艺、半连续加料工艺、连续工艺、补加乳化剂工艺及种子乳液聚合工艺等。间歇乳液聚合所用设备简单,操作方便,所制成的乳液乳胶粒直径分布窄,这有利于改善聚合物乳液的流变性和成膜性;但由于间歇乳液聚合是一次性投料,会出现放热高峰,易生成凝胶甚至造成“冲料”现象,故间歇乳液聚合只适于小批量生产。半连续或连续工艺因组分是连续或分批加入反应釜,可通过加料速度如饥饿态、半饥t覆态和充溢态三种状态来控制反应速率,使反应平稳进行,减少凝胶的出现,尤其是配方中有功能单体时,加料方式将对乳液性能产生较大影响。医雨得到工业上的广泛应用。采用饥饿态加筚体工艺因无单体珠淹存在,无单体累积,可以有效地控制乳液聚合物的共聚组成。谭必恩“”等较详细地研究了加料方法对St—BA~IIlAA乳胶粒子的影响,认为在同种乳化剂浓度下,不同加料顺序对粒度分布及羧基分布结果影响较大,全滴加法得到的乳胶粒径分数性最宽,而种子法最窄,在反应后期加入功能性单体,有利于功能基分布在粒子表面。管蓉等“町用批量法、全连续法和半连续法聚合工艺,制各了含3%的丙烯酸酯共聚乳波。发现批量法制备的乳液粒径大于全连续法的粒径,膜的拉伸强度最大:认为全连续法和批量法乳液性能的差异在于聚合初期的成核不同。邱光鸿“”专门探讨7预乳化工艺在乳液聚合中的应用,认为预乳化工艺有诸多优点:1)单体与乳化剂混合十分均匀。避免了单体混合物与乳化剂等分加而造成混合不均匀;2)可使极性强、水溶性大的单体与其它单体充分地混合均匀;3)可控制聚合物乳液的某些性能,如乳液的外观、粒径和粒径分布等;4)预乳化可大大提高乳液聚合的稳定性,降低凝聚物量,减少结壁物的生成。王文俊“”等则对半连续乳液聚合及其反应动力学模型作了详细的介绍。

目前,除了常规乳液聚合外。还有种子乳液聚合“””’、无皂乳液聚合㈦“”、微乳液聚合。31“、反相乳液聚合““、超浓乳液聚合“”、辐射乳液聚合n’…等多种新技术,可制各各种高性能乳液聚合物。

二十世纪40年代以来,乳液聚合技术得以迅速发展,乳液涂料因其具有环保优势而正逐渐取代溶剂型涂料。乳液涂料替代溶剂型涂料的关键技术是涂膜硬度及耐候性等性能的挑战,这是普通乳液产品难以实现的目标。该领域的科技工作者对此进行了更加深入而又广泛的研究,取得了突破性迸展。其中,具有代表性的体系有室温交联固化乳液体系、双重交联核壳结构乳液体系及微米<或纳米)聚合物复合乳液体系等。

华南理工大学工程硕士学位论文

室温交联技术的开发,为乳液涂料的发展带来新的生机。与较高温度下实现交联反应相比,室温交联乳液体系有着明显的优势。不仅其成膜物具有稳定的交联结构,还具有良好的耐水、耐酸碱、坑污染和优良的机械性能,而且在施工中无需加热,节约能源,大大地扩展了其应用范围。缺点是功能单体的价格较贵,其成本高于普通乳液涂料。

双重交联核壳结构乳液体系是一种核体微交联、壳体室温外交联的新型核壳结构产品。通过调整核体徽交联程度、核壳尺寸比例.改变组成结孛句特性,进一步提高产品性能,尤其是涂膜硬度。它为开拓性能优异的系歹lj乳液涂料产品奠定了更加坚实广泛的理论和应用基础。

纳米材料的制备及研究是当前国际前沿研究误题之一,微米(或纳米)复合乳液体系亦是新型乳液体系研究的热点领域。这种新型乳液体系具有尺寸稳定性和热稳定性与高分子材料的韧性完美地结合起来,具有良好的渗透性。对底材底润湿性好,可用于几何形状复杂的加工面如木材、纸张、石料等。另外,它还可形成致密性皮膜的特点,所以可用于高光泽性涂装。

1.5聚合物微乳液的制备技术

乳胶粒的尺寸及尺寸分布是聚合物乳液的重要性能参数。乳液粒度小.增大了乳液成膜时的毛细管压力和粒子的总表面积,有利于粒子表面链端互相渗透,促进粒子变形成膜他”,尤其是纳米级粒子乳液具有良好的渗透性和湿润性,特别适合于吸收性好的木材的底涂或灌注。

聚合物乳胶粒的粒径和粒径分布受聚合工艺、乳化帮的种类及其浓度、引发剂种类及浓度、单体用量、聚合温度,搅拌强度等多种因素影响。因此可通过改进聚合工艺、调整聚合体系配方等由乳液聚合技术的各分支进行聚合获得纳米级的聚合物乳液。如常规乳液聚合、微乳液聚合、种子乳液聚合等。其中通过种子乳液聚合法可制备得到小达50一IOOnm的粒子,若要进一步降低粒径则需要通过微乳液聚合来实现。

二十世纪80年代以来兴起了以微乳液为介质的微乳液聚合研究。皂此以后,出现了大量有关徽乳液聚合的文献报道,对微乳液聚合机理的研究已比较深入,如揭示了在微乳液滴中连续成核。…,聚合过程无明显的恒速期,所得乳液聚合物为纳米级的寡链高分子等。但因微乳液聚合体系较为复杂,至今尚未形成一套普遍适用的理论。

目前人们在研究聚合机理的同时也致力于降低体系乳化卉!f与单体比例的应用研究。徐相凌等对辐射乳液聚合进彳亍了较深入的研究,认为可通过微乳液聚合制得微乳液种子.然后用BA““、St““、MMA””等单体溶胀,经射线照射引发聚合,最终可德较商圊含量的徼乳液胶乳。最近,府寿宽””等人摸索出一种改进的徽乳

华南理工大学工程硕士学位论文

乳化分散的烯类单体进行接枝共聚。所割褥鸽聚合物分散体系呈半透明性,作为耐水性很好的常温交联型水性滴漆并已得到实际应用。

种子乳液聚合的发展动向是制各粒径较大约单分数聚合物颗粒和异相结掬粒子。如果选用合适的乳化荆和聚合单体,使反应初期即生成大量的胶柬,从而生成更多的聚合物晶种,则最终姆得到纳米级的聚合物乳渡粒子。日本专利““报道了~种制备双层核壳结构的室温固化的水稀释性单组分涂料组合扬:将MI'^A和BA在85℃下聚合,制得种子乳液,然后再与姒和二丙酮丙烯酰胺在85"C下进行乳液共聚,可以得到40%固体分散体,其粒径为60hm,并带有双层结构(内层Tg=一17.3℃,外层Tg=-25.8℃)。

在乳液聚合中,乳化剂的种类及浓度是影响乳液粒径的主要因素。DuHui等p引采用十二烷基硫酸钠(SDS)和辛基酚聚氧乙烯醚(OP.10)互配的方法制备了苯乙烯.弱烯酸丁酯.丙烯酸的单分散纳米粒子聚合物皎乳,认为乳胶粒径及其分布受乳化剂总量、预先加入的乳化剂浓度和搅拌速度等的影响。为了选择能够形成更多数量胶束的表面活性剂,保证最终形成纳米级乳胶粒子,以临界胶束浓度(CMC值)低而胶束缔合率小的乳化剂为宜。一般来讲,表面活性剂的用量越多,聚合物胶乳的粒径越小。

1,6种子乳液聚合及核壳乳液聚合物的性能

聚合物的核壳结构理论在上世纪70年代Williams已提出来,但只有80年代日本神户大学Okubo教授“”提出了“粒子设计”新概念以后,具核壳结构的聚合物乳液才受到人们的重视。“粒子设计”的主要内容包括异相结构的控制、官能团在异形粒子内部或表蕊上的分布、粒径分布及粒子表面处理等内容。美国Lehigh大学的J.w.Vanderhoff教授对核壳型聚合物的研究工作也傲了卓有成效的工作。从此,核壳乳液聚合一直受到人们的青睬。人f『1发现即使在相同原料组成的情况下,具有核壳结构的乳胶粒的聚合物乳液也往往比一般聚合物乳液具有更优异的性能,如明显降低成膜湿度,提高低温成膜性髓““。而种子乳液聚合成为了制各异形结构粒子的聚合物复合胶乳的重要手段。

种子乳液聚合的实施方法是:用单体I进行常规乳液聚合,制备聚合物I作为种子乳液,然后在聚合物种子l乳股粒的基础上,加入单体U和引发剡,进一步进行乳液聚合,最终制碍具有特殊结构乳胶粒的聚合物I/聚合物II复合乳液。在进行种子乳液聚合时的关键技术是要严格控制乳化裁的{}加速度,以免形成新的胶柬和新的乳胶粒。

核壳乳胶粒聚合物乳液与一般的聚合物乳液相比,区别在于乳胶粒的结构形态不同。研究发现,具有核壳结构的PMMA/PEA复合胶粒的MFT比相同组成的姒&一队共聚物低。原因是在核壳复合胶粒中.壳层为软的PEA而核为硬的PMMA,

10

第一章绪论

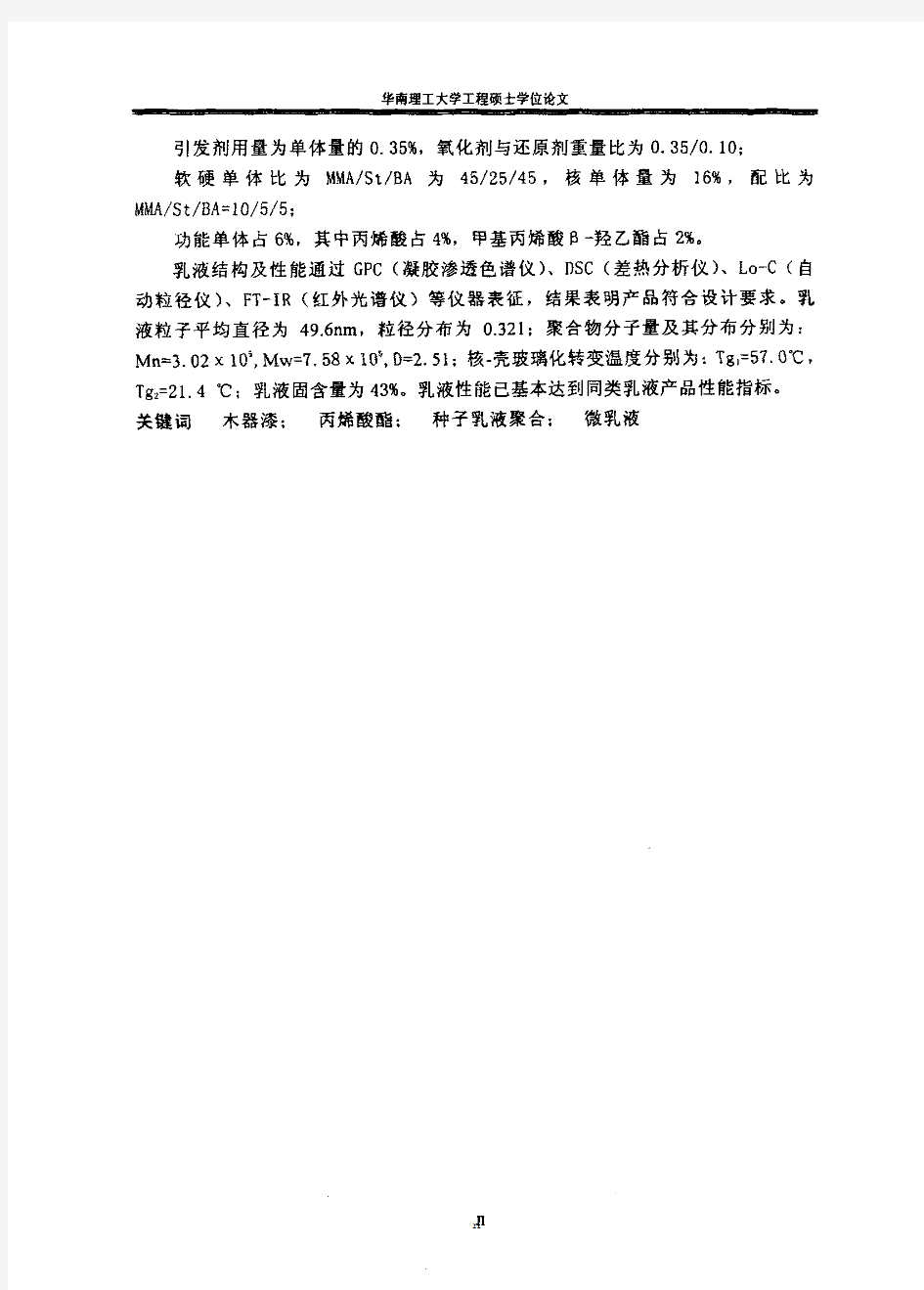

暑暑詈■墨曼暑鲁暑呻PI皇暑墨墨暑!喜詈墨置曼皇■—曩置量■■—皇E曼皇■墨量量墨皇皇皇墨巴!毫暑—墨曼曼皇曩墨E!曼皇尊冒矗墨量皇詈暑暑墨曼邕量詈目墨_E总的成膜性能是由壳层的聚合物性质决定的。以PMMA和PEA为核的核壳乳液及一般的共聚物乳液的MFT随PMMA含量的变化趋势如图卜l所示““。

从图卜1中可以看到,MFT强烈依赖于聚合物结构与粒子形态。当PMMA含量为50%时,共聚物乳液的MFT为30‘C,而PMMA核/PEA壳和PEA核/PMMA壳的核壳乳液的MFT分别为0℃和70℃,这些具有不同结构乳胶粒乳液的MFT之间的差别

p

氢

PMMA.■

圈卜1In叶与粒子组成的美罩

014MMA为棱.p队为亮ApBA为挂.P^“I^为壳口共蠢暂乳谴

ofMFTwiththecompositionofpolymerpanicles

Fig.1?1Relation

反映了乳液成膜能力的不同。同时所成膜的力学性能也各有差异,当伸长率为100%时,上述核壳乳液疫膜的模量是相同组成共聚物乳液皮膜模量的四倍。

由于核壳结构乳胶粒的核与壳层之间可能存在接枝、互穿网络或离子键合,它不同于一般的共聚物或聚合物共混物,在相同原料组成的情况下,乳胶粒的核壳化结构可以显著提高聚合物的耐磨、耐水、耐候、抗污、抗张强度、抗冲击强度和粘接强度,改善其透明性,并显著降低最低成膜温度,改善加工性能。例如,采用具有不同玻璃化温度的聚合物为核与壳的乳液涂料,其性能有明显的改善和提高““…。制作涂料用的丙烯酸酯乳液,通常希望其玻璃化温度(Tg)高而最低成膜温度(MFT)较低,这在一般的共聚物中不易实现,而具核壳结构的聚合物乳液就可达到要求。

在种子乳液聚合中,聚合工艺对胶粒的形态有较大的影响,其中最重要的是加料方式。第二阶段反应单体的加入方式(半连续法、间歇法和单体预溶胀法)不同,将造成其在种子胶乳颗粒的表面及内部的浓度分布有所不同,从而最终得到不同结构的纳米粒子。另外单体的亲水性对乳胶粒的结构形态也有较大影响,亲水性较大的单体更倾向于靠近水相进行反应,而疏水性单体则倾向于远离水相。两种单体不同的加料顺序,将形成不同结构形态的乳胶粒子。

华南理工大学工程硕士学位论文

1.7论文研究的内容和意义

目前木器家具的涂装绝大多数还是采用溶剂型涂料,这早己不符合环保要求。而水性涂料因其低污染、低能耗而成为了涂料工业的主要发展方向。但现使用的水性木器漆主要是聚氨酯水分散体,与溶剂型涂料相比,还存在低温成膜性差、耐水性差以及硬度不够高等缺点。因此,研制与开发性能优异的水性木器漆新品种是当前涂料工业的一个重要课题。

丙烯酸酯系乳液涂料是水性涂料的主要类型,在建筑涂料、胶粘剂中已得到广泛应用。在我国,丙烯酸酯乳液用于木器漆,正在研究开发中。而加入苯乙烯改性的丙烯酸酯乳液一苯丙乳液,现还没有用于木器涂料的报道。乳液涂料替代溶剂型涂料的关键技术是涂膜硬度及耐候性等性能的挑战,这是普通乳液产品难以实现的目标,尤其是作为对硬度要求较高的木器漆,现有的乳液品种还远远不麓满足其性能要求。

针对当前水性木器漆的不足,本文设想通过调节丙烯酸酯的种类和用量,采用自由基乳液聚合法,研究和开发木器漆用丙烯酸酯乳液新品种。主要研究内容是进行合理的粒子设计,选择合适的乳化剂和引发剂体系,优化和筛选聚合体系组成和配方、选择合适的加料厩序、搅拌速度和反应温度等工艺参数,在保证乳液各项性能优势的同时,控制乳胶粒径在lOOnm以内,获得力学性能优异的纳米级聚合物微乳液。

这里所指的聚合物微乳液是指乳胶粒直径在IOOnm以内的纳米级聚合物乳液,以区别于以微乳液聚合所得的聚合物微乳液(<50hm),它在光学上的透明性和热力学上的稳定性介于普通乳液与微乳液之间。

第二章实验部分

第二章实验部分

2.1实验配方设计

本文主要根据木器漆对乳液性能要求,参考美国乳液产品XK.61的主要性能(见表4.1).采取对乳胶粒形貌(包括粒子大小、分布、形态结构)进行设计。选择合适聚合工艺,筛选实验体系配方这一程序进行试验。本实验的宗旨是获得硬度大,又要有适度的延展性和良好的透气性,附着力强等综合性能优异的适合作木器漆用的纳米级聚合物乳液产品。

首先,乳化剂种类与用量以及初始阶段乳化剂与单体的比值是影响乳液粒及其分布的重要因素。乳化剂量大,粒径小,而乳化剂含量过大将对聚合物乳液胶膜耐水性及成膜性能造成不良影响。因此,探寻和正确使用高效的乳化剂体系是乳液聚合的关键技术。根据表面活性剂的稳定机理,阴离子型和非离子型乳化剂拼用,可以产生协同效果,能适当降低乳化荆用量,是达到最佳乳化效果的理想方法。

其次,丙烯酸酯类共聚合物具有较好的延展性和透气性,通过调节共聚单体的种类及用量,容易满足本器漆某些性能要求;丙烯酸醌类聚合物的乳胶粒较小,通过改进工艺条件,容易制得粒径较小的纳米级聚合物乳液。

再次,由表1.4可见,在丙烯酸酯共聚物中引入苯乙烯链段以及少量功能性单体能提高涂膜的耐水性以及附着强度,增加涂膜的光泽。在单体配方中适当增加苯乙烯、甲基丙烯酸甲酯等硬单体的份量能获得较高的玻璃化转变温度(Tg)。即得到较大硬度的胶膜。但玻璃化转变温度(Tg)又总是与最低成膜温度(MFT)相关联的,高的Tg会使得最低成膜温度(MFT)升高。研究结果表明,以种子乳液聚合或多阶段乳液聚合方法获得的聚合物复合胶乳能够获得各组分本身性能的最佳组合,因而其涂膜具有较好的力学性能。尤其是具硬核软壳的核壳结构聚合物乳液能明显降低成膜温度,提高低温成膜性能。

基于上述分析及设想,本文以阴离子型乳化剂和非离子型乳化剂为复合乳化体系,对丙烯酸酯乳液聚合进行粒子设计。采用预乳化工艺、种子乳液聚合法进行乳液聚合;平衡乳液粒度、耐水性、成膜性等。通过实验调整乳化剂用量,选择合适的加料方式,使乳液粒径小至100nm以内,粘度在100mPa.S左右,而固含量达40%以上;改变核壳内外单体的种类及比例,使乳液核层具较高的您,而壳层具相对低的Tg,以获得内外组成有梯度变化的乳胶粒;添加少量功能性单体对丙烯酸酯乳液进行改性,获得硬度高,附着力强的聚合物乳液。

因为本实验中的重要性能指标,如乳液粘度、粒径等受多种工艺参数影响,所以在初步试验所选择的参数范围内,还设计正交实验方法,迸一步优化实验体

华南理工大学工程硕士学位论文

系配方及工艺。

在实验过程中采用分光光度法测定乳液的透光率,间接反映整个聚合过程中乳胶粒子大小的变化。根据Mie散射理论““,乳液透光率与乳胶粒尺寸及乳胶粒浓度有如下关联:

1.而31C

-』叮2而i(2一1)

式中1.消光池厚度,cm:10.入射光强,cd;I.透射光强,cd;白.乳胶粒直径,cm:p.乳胶粒密度,g/em3;K.乳胶粒散射系数;C-乳胶粒浓度,∥em3。

上式表明,在入射光波长一定时,乳液体系透光率与聚合物浓度和乳胶粒大小有关,在聚合工参数不变,单体转化率相同时,可认为体系中聚合物浓度基本相同,此时,透光率可反映乳胶粒的大小,透光率越大则乳胶粒越小。通过自动粒径仪测定结果与透光率的比较,发现固含量为43%的乳液,其透光率大于15%时,乳液平均粒径小于100nm,当透光率大于26*/,时,乳胶平均粒径小于50nm。

图2.1中乳胶粒径与透光率之间的线性关系表明用透光率间接表征乳胶粒径是可行的。

loo

l80

距

霉60

40

510152025

透光率/%

图2-I透光率与乳胶粒径之间的关系

Fig.2-1Relationcurveofthetransparence—distributionofemulsions

从乳液光学性能可知,反应中出现蓝光的时间越早,反应越快;蓝光越强,乳液粒径越小且分布越均匀。因此本文从反应时出现蓝光的时间快慢以及蓝光的强弱来判断引发速率、聚合反应的快慢以及乳液粒径的大小及其分布。

对合成的乳液采用先进仪器差热分析仪(DSC)、凝胶渗透色谱仪(GPC)、红外光谱仪(FT.IR)、自动粒径仪(LoC)等对其结构和性能进行表征。

14

第二章实验部分

2.2主要试剂及规格

单体:苯乙烯(St),化学纯中国医药上海化学试剂公司:

甲丙烯酸甲酯(MMA),化学纯。中国医药上海化学试剂公司:

丙烯酸丁酯(BA)化学纯,中国医药上海化学试剂公司:

丙烯酸(AA),化学纯,中国医药上海化学试剂公司;

甲基丙烯酸p.羟乙酯(HEMA),工业级,广州双键贸易公司提供:乳化剂:聚乙二醇辛基苯基醚(OF.10),化学纯,上海试剂一厂:

十二烷基硫酸钠(SDS),化学纯,广州南方化玻公司:

十二烷基苯磺酸钠(SDBS),化学纯,上海试剂一厂:

DowFax.2Al,广州顺加实业公司提供。

引发剂:过硫酸钾(KPS),分析纯,天津市东方化工厂;

过硫酸铵(APS),分析纯,汕头新宁化工厂;

亚硫酸氢钠(NaHS03),分析纯,北京化学试剂公司:

缓冲剂:碳酸氢钠(NaHC03),分析纯,洛阳市化学试剂厂。

2.3主要仪器

反应装置:四口烧瓶、球形冷凝管、恒压漏斗、温度计等;

HH.2型数显恒温水浴锅,金坛市富华仪器厂制造;

TB50.D增力电动搅拌机,上海标本模型厂制造:

88.1型定时磁力搅拌器,上海司乐仪器厂制造;

NDJ.2旋转粘度计,上海天平仪器厂制造:

101.1型电热恒温干燥箱,上海市实验仪器厂制造:

1203上皿电子天平,上海天平仪器厂制造;

72l型分光光度计,上海精密仪器科学有限公司制造:

QBY型摆杆漆膜硬度计,天津市精科材料试验机厂;

AutosizerLo。C自动粒径仪,英国MALVERN公司制造;

ALC.244型凝胶渗透色谱仪(GPC),美国Waters公司制造;

MDSC.2910差热分析仪(DSC),美国Universal公司制造;

NicoletMAGNA.IR550型红外光谱仪,美国Nicolet公司制造。

2.4实验操作步骤

2.4.1单体的预处理

丙烯酸系单体都十分活泼,在受热和光照的条件下很容易发生自聚反应。为避免在贮存时聚合,一般都aN*了少量的阻聚剂,如对苯二酚或对甲氧基苯酚等

华南理工大学工程硕士学位论文

以防止其自聚,在聚合反应时,阻聚剂的存在会使反应诱导期延长,反应速率减慢e低聚物等杂质还会使聚合反应复杂化,乳液出现着色现象,如泛红、泛黄等。因此在乳液聚合前,必须除去阻聚剂及低聚物等杂质,常用的方法有减压蒸馏法和碱洗法。本实验用的单体水溶性大,不适用于碱洗,因此对单体进行减压蒸馏,蒸馏条件如表2.1。

表2-1单体的减压蒸馏条件

Tab.2-1Theconditionofdistllationofsomemonomersunderreducedpressune

2.4.2革体的预乳化

在预乳化罐中加入规定量的水、乳化剂及其它助剂,搅拌使其溶解、分散均匀,然后边搅拌边缓漫地将混合单体加入到上述溶滚中,加完后再充分搅拌一段时间。

2.4,3预乳化种子乳液聚合

核的聚合:在装有电动搅拌器、滴液装置、回流冷凝管、温度计的四口烧瓶中加入部分计量的乳化剂和水、全部的缓冲剂,恒温水浴加热,快速搅拌使其充分溶解。缓加混合均匀的核单体,乳化15min,丹温至一定湿度,以一定速度加入约1/3的引发剂溶液,片刻乳液呈兰相,待反应至无回流后,再保温o.5h,制得种子乳液。

壳的聚合:在一定温度下,同时往种子乳液中滴加预乳化的壳单体及剩余引发剂溶液,滴加速度控制在反应瓶壁无明显回流、反应温度保持恒定、体系保持兰相为宜。加科结束后保温15min,升温至904C熟化0.5h,降温出料。

2.5分析测试方法

1)透光率测定将乳液稀释到0.5%,于721分光光度计上测定其透光率,波长为460nm,乳液厚度为lcffl。

2)乳液粘度用NDJ-2型旋转粘度计于25℃下测定,剪切速率:36.73/秒。

3)胶膜吸水牲将乳液于室温干燥成膜称重(珥。),室温置于蒸馏水中浸泡72小时取出,用滤纸吸干表面水分,称重(殴),求出吸水率:

吸水率=(W2-W,)/W.X100%

4)乳液耐电解质稳定性10ml乳液用2%CaCI:稀释至40ml,观察48小时

16

第二章实验部分

是否絮凝。

5)乳液圆含量和单体转化率测定取乳液2~39,置于已准确称量的干燥称量瓶中,加入2%对苯二酚水溶液2滴,于烘箱中lOO℃干燥至恒重。转化率与固含量可由下列公式计算:

固含量(%)=(G。/G。)x100%

转化率(%)=(G.-G。W)/G。Mx100%

式中G。、G1分别为乳液干燥前及干燥后的重量;W为配方中不挥发组分含量,M为配方中单体的含量。

6)机械稳定性在离心试管中称入含固量为M的59乳液在1500r/min转速下,旋转3小时,过滤、洗涤、烘干滤渣称重得w。

机械稳定性(%)=(W[10M)x100%

7)热稳定性乳液于烘箱中50"C存放48小时,观察是否有漂油、聚结、分层现象。

8)差热分析(DSC)准确称取定量胶膜,于差热分析仪上做差热分析。扫描方式:0℃~100℃,升温速率:10℃/min。

9)红外光谱分析(IR)取少量胶膜溶于丙酮溶液,涂覆于晶片上,干燥后,用红外光谱仪进行红外光谱分析。

10)光散射法测定微胶乳粒子大小及其分布使用AutosizetLo—C自动粒径仪表征聚合物纳米粒子的粒度和多分散性,散射角90。,试样浓度0.015%~0.020%。

11)聚合物分子量的测定用凝胶渗透色谱仪(GPC)测定聚合物胶膜的分子量及分布。Styragel柱子:HT6一I{T4一liT3柱填料:交联聚苯乙烯:标准样;聚苯乙烯:流动相:四氢呋喃(TBF)。

华南理工大学工程硕士学位论文

第三章结果与讨论

3.1预乳化工艺

预乳化是乳液聚合工艺中的一个重要环节,是乳液聚合反应能否进行的前提条件。当乳液聚合采用预乳化工艺时,要求预乳化液有良好的分散稳定性及适宜的粘度,在滴加过程中不应出现酪化、絮凝或聚结导致分层现象,否则将引起加料组成的变化而最终影响聚合物乳液的形成。在不同聚合工艺的乳液聚合前期也都同样存在着单体的乳化分散问题,这过程的乳化同样影响着后期的乳液聚合稳定性及乳液性能。若乳液共聚的单体种类多,因不同的单体其极性有较大的差异,为了使各种单体充分混合及使共聚组成均~,预乳化工艺显得尤其重要。

本实验采用了预乳化工艺,预乳化分两阶段,第一阶段为在反应釜中的种子单体的预乳化,乳化时既要求把单体分散成较细的珠滴,又能形成数量足够多的胶束以产生大量粒径较小的乳胶粒:第二阶段为壳单体在预乳化罐中的预乳化,此时要求尽可能的把单体分散成更小的珠滴,以便能更快的扩散进乳胶粒中进行聚合反应。但又要有适当的粘度以便控制单体的滴加速度,尽量减少空胶束的产生,避免后期产生新胶粒。

影响预乳化效果的因素较多,乳化剂的品种及用量固然是首要因素,同时,油/水(相比)、物料温度、加料颁序与加料速度、搅拌强度与搅拌时间等工艺条件也起决定性作用,忽视了其中的任一因素,都会导致预乳化液的稳定性下降,影响聚合加料工艺。表3.1给出了乳状液液珠大小与外观的关系,因此可从乳状液外观判断乳状液液珠大小,以便对乳化体系加以调节。

表3.1乳状液的液珠大小与外观【49】

Tab.3.1Thesizeandexternalappearanceoftheliquiddropofemulsions

液珠大小外观

大滴

>lpm

0.1~lⅣmO.05~0.1芦m0.05um以下可分辨出两相乳白色乳状液蓝白色乳状液灰色半透明液

透明液

因为本实验的乳化剂种类及用量主要由产品性能要求决定,故在这里主要是考察体系相比、搅拌等工艺参数对乳化过程及聚合效果的影响。

第三章结果与讨论

3.1.1相比的影响

在半连续滴加种子乳液聚合工艺中,初期的操作及反应对整个聚合过程及乳液性起重要作用,其中核.壳两阶段的水用量及乳化剂用量的分配将是影响滴加工艺及乳液性能的重要因素。为了能形成足够多粒径小的胶柬或溶胀胶束,形成较稳定的“微乳液”环境,往往加入的乳化剂份量大,而单体与水的比例即相比相对较小,只要搅拌强度足够,对种子单体的乳化一般不成问题。正因为如此,往往给壳单体的预乳化造成一定的困难。若前阶段水的用量大。则后阶段的相比增大,预乳化液粘度大,造成滴加困难,滴加速度不能有效控制。

稀乳状液的粘度可用Einstein公式‘如】描述:

n=rl。(1+2.5由)(3—1)

当乳状液为非牛顿流体时,乳液粘度对Einstein公式表现出偏差,此时可用Hatschek修正公式【”J:

q=1。ct+南

式中n和rI。分别为乳液和分散介质的粘度,于许多质点大小不同的0/W型乳状液,h值接近l时,乳状液粘度随分散相体积的增大而增大。

(3-2)

中为相体积,h为校正系数,对3。上述公式说明当连续相固定

图3.1的实验结果表明,乳化液的粘度随单体与水的比例的增大而增大。而实验发现,用于乳液聚合过程中滴加的乳状液的最适宜粘度应为50-250mPa.S。

∞

d

倒

耨

单体与水的体积比

图3.1乳状液粘度与相比的关系曲线

Fig.3-1Relationcurveoftheproportionofphase-emulsionsviscosity

根据Ostwald的“相体积”理论15¨,最紧密堆积时分散相液滴的体积dr,g制t积74.02%,分散介质占25.98%。一般情况下,若分散相体积超过74.02%,乳状液就会发生破坏或转型。

我们实验发现,虽然可以制得分散相体积超过75%的乳状液,但若单体与水

19

基于NeoCryl XK 12 的亚光块耐木器漆 共有99 40 制备 添加 2 到1,通过添加 3 调整其ph 值至8.0。添加4。预混料5-8 和预混料添加1-4 边搅拌。在搅拌好使用考尔斯类型溶解列出的顺序添加9-13。搅拌,直到获得在玻璃上的火山口和位免费电影。 规格 固体(w/w %)38 ph 值8,0-8 2 粘度,DIN 4 杯@ 25 ° C ca.33s 光泽@ 60 ° 50-55units 关键好处 -优良的耐化学品和溶剂,没有外部的交联剂 -在环境条件下固化后很好的方块电阻

这一提法(参考该配方 J-1155)具有优良的耐化学药品和溶剂,无需使用外部的交联剂。涂层还具有很好的方块电阻在常温固化。 SYOID C 807 提供储蓄在消光剂要求相比产品 ca.40%60,同时给 g 同等或更好清晰、颗粒增强 ("Anfeuerung") 和化学 电阻(对桃花心木)。 SYLOID C 803 提供保存在平滑的表面和平等化学抵抗消光剂 ca.30%。 基于 NeoCryl XK 15 水性家具涂料 共有 99.95

制备 混合1-2 和添加3,同时搅拌。预混料4-7。调整此预混料带着一丝氨(25%) 的ph 值为7.5 的ph 值并将此预混料添加到1-3,同时搅拌。考尔斯型溶解在高速度添加边搅拌8-10 中列出的顺序。预混料11-12 和中搅拌至均匀。 规格 固体(w/w%)37.4 V.O.C.(w/w%)6 pH 7.5 粘度,DIN 4 Cup@25°C ca.24s 光泽@ 60 ° 42 + /-1 个单位。 关键好处 -优异的木材润湿 -高透明度 -优良的流。 这一提法(参考该配方J-3140)具有优异的润湿的木基板和随后优良的透明性和流动。SYOID C 807 提供储蓄在消光剂要求相比产品r3 ca.10%e3s, 是w ta h n ils c t e g(我o v n在 g m eq h u og lc n l y)r. .我ty 颗粒增强("Anfeuerung") 和更好的化学 SYLOID C 803 是ca.10%在消光相比产品33,效率较低,但提供了一个光滑的表面和同样良好的外观和耐化学腐蚀性。 基于新强E-111 水性工业木器涂料

水性丙烯酸木器漆及其改性的应用 摘要:本文集中介绍水性丙烯酸在木器用漆方面的应用、制作流程及配方,由于传统配方制作出的纯水性丙烯酸木器漆有“热粘冷脆”、耐溶性、耐湿擦性和耐磨性较差等缺点,故需对其进行改性调整以加强其性能。通过结合丙烯酸漆和水性聚氨酯各自的优势,对其进行聚合改性,即可得到性能优异、性价比高的水性聚氨酯改性丙烯酸木器漆。 关键字:水性丙烯酸木器漆聚氨酯改性 1.引言 丙烯酸树脂是指丙烯酸酯或甲基丙烯酸酯的均聚物和与其他烯类单体的共聚物。 丙烯酸漆是以丙烯酸树脂为基础的涂料,由于丙烯酸树脂的性能十分优异,所以凡是配方中含有丙烯酸树脂,都会加上丙烯酸三个字,如丙烯酸醇酸漆、丙烯酸氨基漆、丙烯酸硝基漆、丙烯酸聚氨酯等。如果只采用丙烯酸树脂制成的漆往往就称为丙烯酸漆。 与其他合成高分子树脂相比,丙烯酸树脂具有许多突出的优点,如优异的耐光、耐候性,户外暴晒耐久性强,耐紫外光照射不宜分解变黄,能长期保持原有的关则和色泽等优良特性。在木器用漆方面,丙烯酸树脂涂料光泽、价格低廉等特性更是被广泛应用于中低档木器之上。但耐磨性和抗化学性较差,由于光泽差难以制作高光度的漆,而且硬度一般、成膜性能较差,若对其进行聚氨酯改性,便可获得聚氨酯其的优势,在不大幅增加成本的同时弥补其缺点。 2.水性丙烯酸树脂涂料 2.1丙烯酸树脂的性能和特点 丙烯酸酯涂料按所采用的聚合单体不同,可分为全丙、苯丙、醋丙、硅丙及其他改性丙烯酸脂涂料。对于纯的丙烯酸树脂(尤其是乳液型丙烯酸树脂)有着以下的优点: (1)以无毒、无味、不燃、不爆、无污染的水为分散介质,不含或仅含少量有机溶剂,且是低毒性。(2)色浅,一般可以到水白的程度,并有极佳的透明度。 (3)耐光、耐候、户外暴晒耐久性强,耐紫外线照射不容易分解、变黄。 (4)保光、保色性好,能长期保持原有的光泽和色泽。 (5)耐腐蚀,有较好的耐酸、耐碱、耐盐、耐油脂、耐洗涤剂等化学品的玷污以及腐蚀性能。 (6)施工性能好,施工方便,技术容易掌握。涂膜干燥快,涂料透气性好。 (7)配置的乳液型丙烯酸酯涂料在施工粘度下的固体分较高时,可以一次涂覆厚涂膜,大大提高施工效率。 (8)乳液型分散体系的树脂分子量高,涂膜耐水性、耐碱性和耐候性较好,具有很好的力学性能,使用寿命较长。 丙烯酸树脂不仅可以单独用来制漆,也可以采用丙烯酸树脂和其他树脂拼混,凡是添加丙烯酸树脂的涂料,均可以将丙烯酸树脂的优异性能带入,从而提高涂料的性能,弥补涂料部分性能上的缺陷。也就带来了丙烯酸树脂改性的无限可能性。 水性丙烯酸酯涂料也有缺点,如在最低成膜温度以下涂料不能形成连续的膜;涂料假速流动,易增稠,涂料流动性和湿膜流平性差;水挥发后粘度迅速上升,涂膜易产生气泡和针

水性木器漆配方及工艺该水性木器漆是采用字交联水性聚氨脂乳液,水性聚氨脂丙烯酸 乳液制作而成。其特点环保无毒,无刺激性气味,符合当前人们只要求。 底漆: 1 PU-1 2 丙二醇丁醚 3 流平剂 4 杀菌剂 5 三乙氨 6 润湿剂 7 硬脂酸锌 8 水 9消泡剂 1将2,3,4,6,7备入罐中分散均匀。加入8,再转速500转左右,分散5-10分钟。将分散后的硬脂酸锌浆加入1,并加入9。在转速500转左右分散。用5调整PH值8-8,5。 2分散15分钟后调整粘度4#杯30秒左右。用200目绢布过出料。 原材料成本25元左右。 面漆(国产)亮光 1 PU-4 2 丙二醇丁醚 3 流平剂 4 消泡剂 5 杀菌剂 6 增稠剂 7三乙氨 8润湿剂 1将1,2,3,4,5,8加入罐中,在转速1000转左右,搅拌10分钟。用三乙氨调整PH值8- 8,5。 2调整粘度30秒左右,用200目绢布过,出料。原材料成本26元左右。 面漆(国产)亚光

1 PU- 4 2 丙二醇丁醚 3 消光剂 4 流平剂 5 消泡剂 6 杀菌剂 7 润湿剂 8 增稠剂 9三乙氨 1先将1份的3与3分的1备入罐中,在转速 1500转下分散15分钟。以下作法同亮光漆。原材料成本27元左右。 进口面漆,亮光与亚光做法同国产面漆。配方如下: 亮光面漆:原材料成本40元左右。 1 E-106 2 二乙二醇乙醚 3 润湿剂 4 消泡剂 5 流平剂 6 杀菌剂 7 腊液 10三乙氨 亚光面漆:原材料成本40元左右。 1 E-106 2 消光剂 3 消泡剂 4 润湿剂 5 流平剂 6 杀菌剂 7 增稠剂 8 三乙氨 9 蜡液

水性木器漆 水性木器漆水性漆是以水作为稀释剂的漆。水性漆包括水溶性漆、水稀释性漆、水分散性漆(乳胶涂料)3种。水溶性漆是以水溶性树脂为成膜物,以聚乙烯醇及其各种改性物为代表,除此之外还有水溶醇酸树脂、水溶环氧树脂及无机高分子水性树脂等。 水性木器漆极其特性 水性木器漆与油性漆的区别 水性木木器漆的种类 水性木器漆的选购 水性涂料在中国的发展 图书信息 内容简介 图书目录 水性木器漆极其特性 水稀释性漆是指后乳化乳液为成膜物配制的漆,使溶剂型树脂溶在有机溶剂中,然后在乳化剂的帮助下靠强烈的机械搅拌使树脂分散在水中形成乳液,称为后乳化乳液,制成的漆在施工中可用水来稀释。水分散漆主要是指以合成树脂乳液为成膜物配制的漆。乳液是指在乳化剂存在下,在机械

搅拌的过程中,不饱和乙烯基单体在一定温度条件下聚合而成的小粒子团分散在水中组成的分散乳液。将水溶性树脂中加入少许乳液配制的漆不能称为乳胶漆。严格来讲水稀释漆也不能称为乳胶漆,但习惯上也将其归类为乳胶漆。 水性木器漆与油性漆的区别 油性漆相对硬度更高、丰满度更好,但是水性漆环保性更好通常油性漆使用的是有机溶剂,通常称作“天那水”或者“香蕉水”,有污染,还可以燃烧。可见水性漆与油性漆在环保和健康方面有本质区别。水性木器漆是木器涂料中技术难度和科技含量最高的产品。水性木器漆以其无毒环保、无气味、可挥发物极少、不燃不爆的高安全性、不黄变、涂刷面积大等优点,随着人们环保意识的增强,越来越受到市场的欢迎。 水性木木器漆的种类 尽管当前市场上水性木器漆品牌众多,但论据其主要成分的不同,不外乎分为以下四类: 1.以丙烯酸为主要成分的水性木器漆,主要特点是附着力好,不会加深木器的颜色,但耐磨及抗化学性较差,漆膜硬度较软,铅笔法则试为HB ,丰满度较差,综合性能一般,施工易产生缺陷。因其成本较低且技术含量不高,是大部分水性漆企业推向市场的主要产品。这也是形成大多数人

水性木器涂料由于自身存在硬度、丰满度和价格等问题 , 在一定程度上限制了水性木器涂料在工业的推广和应用 , 尤其是对于凹凸不平的底材 , 例如夹板类或者中纤板等 , 想要封闭住中纤板上的所有纤维往 往需要多道施工 , 而客户希望在保证封闭性的同时为降低成本而提出减少施工次数 , 只在中纤板上涂装两遍水性白底漆 , 要求好的打磨性和填充性 , 并且在夏天 ( 温度大约30 ℃ , 湿度大约 70 % ) 干燥1 h 后打磨不粘砂纸 , 对底材有良好的封闭作用并且价格便宜。而普通的水性白底漆由于固含低、封闭性不佳等问题应用于中纤板的封闭涂装时 , 往往会出现以下问题:有的填充性好但是打磨性不佳;有的打磨性好但是封闭性不良需要多道施工;有的性能好但是价格昂贵客户不接受以及还存在储存稳定性不佳 , 一段时间白底漆出现大量沉淀等问题。本研究的目的是为客户开发一款价格合适、性能优良的应用于中纤板底材封闭的高固含快干型的水性白色底漆。 1 配方的设计思路和原理 1.1 乳液的选择 乳液是水性木器涂料的重要成膜物质 , 是整个配方的关键成分。聚氨酯类乳液虽然性能优良 , 耐磨性和耐化学品性能好 , 但是没有价格优势;丙烯酸聚氨酯乳液具有水性聚氨酯优异的性能 , 又具有丙烯酸树脂优异的耐候性及对颜料的润湿性等性能 , 但是一般用于制备中高档水性木器面漆 , 而丙烯酸类的乳液制成的木器涂料具有干燥速度快、保光和保色性以及附着力好等优点 , 是目前应用于水性木器涂料领域的主要乳液品种 , 尤其适合于廉价而快干的底漆制作。本试验经综合考虑各种丙烯酸乳液的价格和性能后 , 最终筛选了两款进口具有核壳结构的丙烯酸乳液 A 和 B, 它们有类似的固含量和成膜温度 , 数据见表 1 。 表 1 乳液的基本数据 底漆中乳液的选择好坏影响涂膜的干燥速度、成膜性、颜填料的分散性等 , 对不平的底材应该尽量选择粒径小、渗透性好的乳液 , 小粒径的乳液具有好的填充性 , 细小的颗粒能够很好地渗透到导管处 , 起到填平作用 , 将两款乳液制成水性白色底漆后 , 配方见表 2, 比较两者的干燥速度、打磨性、填充性等 , 结果见表 3 。 表 2 水性白底漆配方

首先感谢大家多年来对无穷化水性漆事业的支持和帮助,由于我们的努力,十年来,无穷花水性漆由1998年的初期萌芽状态走到了今天的成熟,我们的制漆工艺成熟,我们的涂刷工艺也成熟,现在我们多年研发的服务和销售体系也成熟了。下一步是我们应该如何利用这些成熟的理念与工艺为社会创造更多价值的时候。也是中国大陆的 涂装真正走向健康环保的时候。 山东蓬莱禄源漆业有限公司是专业从事环保水性漆的研制、生产及销售的山东省高新技术企业。产品全部以水为稀释剂,无毒绿色环保,使用时无气味,不会对周围环境造成污染。不燃不爆易于运输。产品自投放市场以来,以韩国国花命名的“无穷花”水性系列漆被广泛用于对环境要求较高的出口产品、星级宾馆、医院、学校、工艺品、玩具、家具、机械制造等方面。“无穷花”牌水性漆已成为业内高品质、绿色环保产品的象征。 公司于2003年全面通过ISO9001国际质量管理体系认证、ISO14001环境体系认证、中国环境标志产品认证(十环认证),2004年被山东省认定为高新技术企业,并得到省领导的高度重视,于2005年获得了科研专项基金,2006年被评为中国环保产品质量信得过重点品牌及绿色建材产品,2007年无穷花产品又一次性全面通过欧盟SGS检测。 21世纪,健康、环保、节能成了一个世界性的话题,健康作为人类生活的最起码又最奢侈的需求,得到了从城市到乡村,从高品位到

普通消费者的一致推崇和信赖,而无穷花水性涂料借助现代化先进技术和设备进行规模化生产掀开了水性涂料行业的新篇章。如果您有爱心与智慧,对朝气蓬勃、前途光明的水性涂料具有信心;如果您要在同行业中成为佼佼者,那就加入无穷花的合作行列吧。让我们共同努力,共创辉煌。 加盟理由: ◆先进的技术实力:公司专注于水性涂料行业近十年,引进国外先进的水性涂料生产技术及生产设备,并与国内数家高等院校、科研机构保持良好的技术交流,并建立了水性涂料研发中心,使技术能力一直处于国内领先水平,确保企业技术水平不断提高,以适应客户更高要求。 ◆完整的产品结构:禄源漆业公司引进韩国技术,并吸收欧州最先进的制漆工艺,结合中国市场特点,开发出一系列性能卓越的优质水性漆,有水性木器漆、水性防锈漆、水性家具漆、水性金属漆、水性工艺品漆、水性玩具漆、水性柳编藤器专用漆、户外木器专用水性漆、水性着色剂、水性木蜡油、水性树脂、水性UV漆、水性汽车漆、水性地板漆、水性环氧漆、内外墙乳胶漆及水性艺术涂料等,产品达到了上百个品种。也可根据客户要求特殊配制,从而确保了加盟商经营过程中广阔的产品推广市场。禄源公司是目前国内生产水性漆最专业化,品种最全的生产商,被业内誉为“水性漆制造专家”。 2

本帖最后由POD ER 于2009-5-28 21:23 编辑 配方介绍: 此水性漆配方以水性聚氨酯分散体和丙烯酸酯乳液为主要原料,适用于木器表漆和塑料。成膜后为全哑光清漆。用此配方开发的产品有成本的优势。 原料代码投料数量 1 华津思R4188 50.00 2 华津思HD1902 15.00 3 纯水7.22 4 DPnB 3.00 5 DPM 2.50 6 PA30 0.50 7 BYK028 0.43 8 BYK346 0.10 9 TS-100 2.60 10 Glide 440 0.26 11 RM-2020 0.10 12 RM-8W 0.10 13 95%乙醇 4.78 14 纯水13.48 总计100 注释: 华津思R4188: 水性聚氨酯分散体. 华津思HD1902: 华津思丙烯酸酯乳液. DPnB: 二丙二醇丁醚. 美国陶氏化学. DPM: 二丙二醇甲醚. 美国陶氏化学. PA30: 分散剂。巴斯夫 BYK028:消泡剂BYK BYK346: 润湿剂BYK TS-100: 消光粉迪高 Glide 440: 流平剂 RM-2020:罗门哈斯增稠剂,非离子聚氨酯 RM-8W:罗门哈斯增稠剂,非离子聚氨酯 调配方法: 1. 依次投入1、2、3,开机400-600转/分钟,搅拌均匀10分钟。 2. 在400-600转/分钟速度状态下再加入4、5, 搅拌均匀10分钟。 3. 再加入6,7,8 在800-1000转/分钟速度高速分散10分钟。 4. 再加入9,在1000-1500转/分钟速度分散分钟。 5. 再加入10,在600-800转/分钟速度搅拌均匀5分钟。 6. 将11和12,先用13兑稀均匀, 然后慢慢加入以上溶液,在400-600转/分钟速度搅均10-15分钟。

浅谈水性木器漆配方的解决方案 深圳威诺华是一家专业的水性涂料原材料供应商,通过近6年的水性木器漆配方研发,逐步解决了一系列困绕水性木器漆性能的技术瓶颈,为广大的配方工程师在实际配方应用问题中提供了切实可行的解决方案和独到的应用价值,具体如下: 1、glaze仿古擦色: 主要问题集中体现在擦拭效果差,开放时间短,干燥时间长,层间附着力差等问题。针对上述问题,威诺华新推出了系列水性格瑞斯擦色剂,包括红、黄、黑、棕四色,完全克服了上述问题,达到甚至超过了溶剂型格瑞斯的仿古擦色效果,简单调配颜色即可使用。 2、高固透明腻子: 实木全封闭式透明涂装对透明腻子的要求非常高,乳液由于固体份太低,常需加入大量填料以增加固含,但常用的水性填料如滑石粉、碳酸钙、硫酸钡等透明度太差,石英粉、硅微粉透明度好,但硬度太高,打磨性差,应用于溶剂型木器涂料的透明粉大多呈酸性,水解稳定性差,加入会破坏乳液的稳定性,而威诺华引入中国市场的透明填料MINEX-7可克服上述所有不足,既使加入30%以上仍能保证腻子优异的透明度,特殊的针状结构还可以提供极好的填补性和防塌陷性。

3、着色与修色的问题: 可能大多数配方工程师认为水性木器漆的着色是一个简单的问题,只需加入水性色精即可解决,但问题是目前市售的水性色精不是真正意义上的水性色精,大多数是水油两用的色精,含有大量的助溶剂,从而影响VOC限定并带来较大的味道。而少数的纯水溶性的色精不是金属络合型的,只是一种碱性染料,加入到配方中极易渗色,而且耐光性差很容易褪色,正是在这种情况下,威诺华向业界推出了净味透明水性金属络合染料,完全满足宜家IKEA的IOS-MAT-0066标准,目前有红、黄、黑、蓝、绿供应,并且有非常优异的性价比。 4、润湿与消泡: 在所有的水性配方中,困扰配方师的一个最核心问题是润湿与消泡,很多工程师在配方设计中往往把这个问题分开处理,这就导致了问题的复杂性,也削弱了助剂的应用价值,从而导致恶性循环; 泡沫 缩孔 而威诺华针对上述问题,创新地提出了将以上两个问题合并解决的思路,提出解决问题的关健是助剂的合理选择和配比,以下产品对于解决上述问题非常有效的: DF-700:高相溶性的水性长效消泡剂。

1.丙烯酸酯涂料简介 1.1 定义 以丙烯酸酯或甲基丙烯酸酯为主要原料合成的树脂称丙烯酸酯树脂,由丙烯酸酯树脂为主要基料的涂料属丙烯酸酯涂料。 1.2 结构 丙烯酸树脂的化学结构如图1,其中R为-H、-CN、烷基、芳基和卤素等;R为-H、烷基、芳基、羟烷基;其中-COOR也被-CN、-CONH2、-CHO等基团取代。作为涂料用丙烯酸树脂则主要是丙烯酸、甲基丙烯酸及其脂与苯乙烯经共聚而得到的热塑性或热固性丙烯酸系树脂,以及其他树脂(如醇酸树脂、环氧树脂、聚氨酯树脂、聚酯树脂等)改性的丙烯酸树脂。 图1 1.3丙烯酸酯涂料的分类 1.3.1按成膜特性分类 (1)热塑性丙烯酸酯涂料 热塑性丙烯酸酯涂料由丙烯酸树脂溶于有机溶剂制得,如丙烯酸清漆、丙烯酸磁漆,带溶剂挥发后,形成美观而坚固的涂膜。 (2)热固性丙烯酸酯涂料 热固性丙烯酸酯涂料则是通过自交联或与环氧树脂、氨基树脂、

异氰酸酯等交联(常温或烘干)完成成膜过程,交联使漆膜变成巨大的网状结构,提高了涂膜多方面的物理性能及防腐蚀、耐化学品性能。 1.3.2按丙烯酸酯涂料形态分类 按丙烯酸酯聚合物的形态分类和性质分为三种:溶剂型、水性、无溶剂型,如表1-1。 表1-1 丙烯酸酯涂料按形态分类 1.3.3按丙烯酸酯涂料用途分类 ①木器用丙烯酸酯涂料;

②建筑用丙烯酸酯涂料; ③汽车用丙烯酸酯涂料; ④工业防腐蚀用丙烯酸酯涂料; ⑤塑料表面用丙烯酸酯涂料; ⑥家电用丙烯酸酯涂料; ⑦预涂装用丙烯酸酯涂料; 1.4热塑性丙烯酸树脂涂料的优点 ①与硝基清漆、醇酸树脂涂料相比,他的耐候性优良; ②保光性优良,具有深邃的光泽和透明性; ③耐水性优良,耐酸、耐碱性优良,对洗涤剂有较强的抗性; ④只要底漆选择适当,附着力就良好; ⑤抛光性良好; 1.5热塑性丙烯酸树脂涂料的缺点 ①施工性能不好,流动展平性不良,透干性不好,涂料易流挂; ②耐溶剂性差,当遇到溶剂时会发生再溶解容易溶胀; ③相溶性差,难以与其他树脂并用; ④热敏感性差,研磨性不好,糊砂纸。 2.水性丙烯酸酯树脂的合成 2.1合成原理

各种涂料配方.txt如果真诚是一种伤害,请选择谎言;如果谎言是一种伤害,请选择沉默;如果沉默是一种伤害,请选择离开。 涂料配方汇总:外墙涂料配方、柔性涂料配方、防火涂料配方、环氧地坪涂料配方、内墙涂料配方 外墙配方 平涂产品名称:外墙漆总量:367.6 Kg 原料名称应投入量/Kg 水 38 乙二醇 5.4 1124分散剂 2.2 AMP-95 0.54 NXZ消泡剂 0.72 75#防霉剂 0.54 244钛白粉 54 820A硅酸铝 14 700目重钙 36 硫酸钡1250目 18 高岭土1250目 13 分散50分钟检测细度<60um 进入研磨一遍控制细度<60um 合格45~60um 水 16 2438乳液 126 AC-261乳液 36 成膜助剂 1.8 2020改性剂 5.4 粘度KU PH值IT 对比率 90 (+-)1 8.5~9.5 0.94 柔感涂料配方 现给大家一个配方效果好但成本高: T120 0.1 OK520 5.5 CAC 15 丁酯 42 乙酯 10 B:N3390 C:乙酯AA=1:1 A:B:C=10:0.7:3 膨胀型防火涂料 聚磷酸胺21.0 季戊四醇11.5 三聚氰胺11.5 钛白粉4.7

六偏磷酸钠(10%)1.0 六甲基纤维素(3%)3.7 氯化石蜡11.2水18.2 Mowilith DC20F(三氯乙 基磷酸酯增韧聚醋酸乙烯 乳液,固体分60%聚合物 50%增韧剂10%)17.2 环氧地坪面涂 (1)(2) 甲组分:E-44液体环氧树脂(212~244EEW) 36.4 DER? 331环氧树脂(美国陶氏化学公司) 34 二甲苯11.8 7.2 正丁醇9 3 醋酸丁酯2 分散剂963(汉高公司)0.3 0.3 消泡剂AMH2(汉高公司)0.3 0.3 流平剂F60(汉高公司)0.2 0.2 氧化铁红 5 5 沉淀硫酸钡(600目)7 21 滑石粉(600目) 10 石英砂(600目)18 26 有机膨润土 2 1 总计100 100 乙组分:Versamid? 115(汉高公司)33 37 二甲苯32 36 正丁醇8 9 环氧地坪树脂砂浆配方: 甲组分:828环氧树脂(美国Shell公司) 100 丁基缩水甘油醚 10 消泡剂1208(汉高公司) 2 氧化铁红 2 钛白(金红石) 1 石英砂(200目) 200 石英砂(100目) 100 总计 415 乙组分:Versamine? C-36(汉高公司) 68 环氧自流平面涂 甲组分:828环氧树脂(美国Shell公司) 90 丁基缩水甘油醚 10 分散剂963(汉高公司) 0.3 消泡剂AMH2(汉高公司) 0.6 流平剂F60(汉高公司) 0.5 抗划伤剂S4(汉高公司) 0.6

水性面修色漆的配方设计及应用 伍忠岳,叶荣森 摘要:在水性木器漆全封闭清漆着色涂装中,面修色是工厂化生产的一个难题,传统的修色方法在应用中存在较多的缺陷。针对水性木器漆的全封闭着色涂装设计出一种专用的面修色漆,其功能专一,大大改善了水性木器漆全封闭着色涂装工厂化生产时的施工操作性和颜色可控性。 关键词:水性木器漆;面修色漆;配方设计 0.引言 近年来,水性木器漆取得了较快的发展,但在施工上仍还有一些困难,如最常见的全封闭清漆着色涂装的面修色问题,就是水性木器漆工厂化的一个难题。由于水性木器漆以水为溶剂,表面张力较大,在采用传统的着色方法(把着色剂加入到面漆中)时,往往会因为面漆对基材润湿不好,导致局部着不上色或着色不匀,难以达到理想的装饰效果,从而使水性木器漆的应用局限于实色涂装(颜料型着色剂着色)和一些清漆本色涂装。因此,要实现水性木器漆全封闭清漆着色涂装的工厂化生产,就要解决面修色问题,使施工操作简单方便,容易控制。本文针对这一问题,对面修色问题进行了讨论。 1.常见的全封闭清漆着色涂装工艺 在水性木器漆的全封闭涂装中,一般涂装工序大致为:基材—底着色—底漆—面修色—面漆。在具体的施工过程中,会根据基材或涂装效果选用不同的着色方法及着色剂。如做深色效果(如咖啡色)时,底着色可采用格丽斯着色;在做浅色效果(如樱桃色)时,底着色可直接用色精加稀释剂修色,然后做头道底漆。若基材颜色差别大,还须在修色前用绿水(稀释剂加色精调色)对基材修色,使基材的颜色基本一致,然后再按上述工序施工。在完成底着色后,一般需干燥2~4h喷涂头道底漆,等头道底漆完全干燥后,可直接喷涂2~3道底漆,然后做面修色和面漆。面漆一般需要2道,这是因为在做完面修色时,板面因有颗粒等多种弊病,平整度难以达到很理想的效果,并且由于该层只能轻砂磨,一些颗粒难以除掉,必须喷涂一道面漆后,再适当砂磨才能将板面处理平整光滑,为最后一道面漆做好基材处理。最后一道面漆在表干后一般要在35~40℃干燥48h以上才能包装。 2.常见面修色方法及问题分析 2.1修色水修色法 修色水修色法[1]是指把水性色精加入水或一些醇类溶剂中进行修色的方法。在使用水稀释时,由于水不容易润湿底漆,容易出现发花,操作时,必须喷得很干,一旦喷湿就有花点,很难操作,一般不用。在使用醇醚类溶剂稀释时,着色容易,但由于修色水中没有成膜物,颜色控制比较困难。作者在开放或半开放着色[1]时提到过使用专用修色水的方法,但这种方法不适合于水性木器漆全封闭涂装的大面积操作,这是因为在全封闭涂装大面积操作时,为了保证板面的平整和均一效果,面漆一般都需喷得较厚,这就会使下层着色剂溶解渗透

水性树脂复配与成膜助剂选择对单组份水性木器 漆性能的影响 吴服兵1,陈剑华2,陈中华3,陈海洪3 (1广州珠江化工集团有限公司,广东广州,510170;2广州市安泰化学有限 公司,广东广州,510665;3广州集泰化工有限公司,广东广州,510665) 摘要:介绍了一种高硬度单组份自交联水性木器漆的制备,通过水性聚氨酯分散体和水性丙烯酸乳液进行复配,选择合理复配比例,并讨论了成膜助剂对涂料综合漆膜性能的影响。结果表明:水性聚氨酯分散体E与丙烯酸乳液A按质量比1 1复配,漆膜各性能达到最佳。通过FTI R分析可知,两种树脂发生的自交联反应,两者之间存在氢键的作用。选用二丙二醇甲醚(DP M)与二丙二醇丁醚(DPnB)为成膜助剂,按质量比1 1复配,漆膜硬度较高,表面效果好,其他性能也显著提高。 关键词:单组份;水性木器漆;聚氨酯分散体;丙烯酸乳液;复配;成膜助剂 中图分类号:TQ322 4+4 E ffect ofM i xi ng ofW aterborne R esi ns and Selecti on of F il m for m i ng Agents on the Properties of One co mponentW aterborne W ood Pai nt WU Fu b i n g1,C H EN Jian hua2,C HEN Zhong hua3,C HEN H ai hong3 (1Guang zhou PearlR iver Che m ica l I ndustry G roup L td ,Guangzhou510170,Guangdong, Chi n a;2Guangzhou Antas Che m ical Co L td ,Guang zhou510665,Guangdong,China; 3Guangzhou Jo i n tas Che m ical Co Ltd ,Guangzhou510665,Guangdong,Ch i n a) A bstract:A kind of one co m ponent self crossli n k i n g w aterborne w ood pa i n tw it h h i g h hardness w as prepared by usi n g the m i x ture of w ater borne po lyurethane d ispersion and w aterborne acry li c latex w ith su itab le m i x i n g rati o and t h e effect of fil m fo r m i n g agents on the properties of the pa i n t was d isc ussed The results show that the opti m a l properties of the paint can be obta i n ed when w aterborne po l y urethane d ispersion E and w aterborne acry lic latex A are m i x ed w ith the m ass ratio of1 1 According to the FTI R analysis,the t w o kinds o f resi n sw ere self crossli n ked due to the hydrogen bond i n g bet w een t h e m W hen d i p ropylene g l y co lm ethy l ether(DP M)and d i p ropy lene glyco l buty l ether(DPnB)w ere chosen as fil m for m i n g agents w it h the m ix i n g m ass ratio of1 1,the hardness of fil m w as h i g h w it h excellent surface effect and other properti e s w ere i m proved greatly K ey words:one co m ponen;t w aterbo r ne w ood pain;t po lyurethane dispersion;acr y lic latex;m i x ing;fil m f o r m i n g agen t 水性木器漆因其具有的环保、安全、简便等几大特点博得了众多好评,与传统木器涂料相比,目前水性木器漆在漆膜的丰满度、硬度、耐磨性、干燥性和手感等方面尚有差距,但水性木器漆本身的无异味和环保等特点也使得此类产品成为今后的发展主要趋势。水性木器漆最大的优势在于环保健康指标,但此前一直困扰于品质的提升,产品受气候、环境影响比较大。家具、木质制品等厂商需要的是适应全天候生产的产品,油漆工需要施工周期与环保健康并重,家庭消费者需要价格合适,色泽、丰满度和耐水性好等等。显然这些是水性木器漆真正市场化的发展方向,如果实现不了这些仅诉 收稿日期:2010 02 26

水性木器漆的涂装工艺 1.涂装前的准备 涂装应在木工活结束后进行。不管空间环境多么狭窄有限,必须清洁干净,不得有积尘、飞灰和杂乱物品。涂装环境的最佳状态是室温(23℃左右),并且温度恒定,湿度在70%以下,伴有柔和的通风。在这种条件下可保证水分快速蒸发,减少或消除木纹起颗粒、长毛刺等现象。涂装环境温度低于15℃,或高于30℃都会影响涂装效果。涂装宜选用晴好天气进行。喷涂施工前必须将不需上漆处遮盖严实,以免漆雾沾染。 刷涂用软毛刷,要求不掉毛、柔软、吸水性强,使用前先捋尽固定不牢的毛,并用清水洗净,甩干水后再用。必须注意,毛刷蘸漆之前一定要预先用水润湿,但不得有滴水,否则漆刷很快干固报废,或者漆刷中的漆变干起渣,影响涂装效果。 喷涂可用于普通空压机或空气助喷式无气喷涂机,高压无气喷涂机不常用于高级涂饰。喷枪口径1.0~1.2mm ,压力3~5bar (1bar =105Pa ),漆液输出量可调。喷涂设备中一切与漆液接触的部件都必须用不锈钢制造,或者用聚四氟乙烯衬里保护,不得用铝制部件。水、水性树脂以及涂料中的添加剂可能含有可与铝及铝合金反应的物质,这些化合物会导致铝材产生点状锈蚀、粉化以及漆液的污染、变色。 擦涂用的丝棉团不得掉纤维,使用前必须先用水浸湿并挤干水分。 此外,还需要准备打磨用的砂布(纸),从200#到1000#的都会用到,特别是600# 以上的砂布用得最多。不可用含有硬脂酸盐的砂布,否则打磨后硬脂酸盐的残留物可能引起再涂漆液缩孔。 漆液使用前要充分搅拌均匀,特别是色漆和加有消光粉的漆搅拌是十分必要的。不要用震荡的方法混合漆。为了保证涂漆质量,水性漆用前必须过滤,清漆用300目以上的滤网,色漆用200目以上的滤网,工厂涂装相应目数的纸芯过滤器过滤。 2.涂装工艺流程 水性木器漆一般涂装工艺见图1。其中腻子和面漆的涂装道数取决于最终所要求的效果,如果不满意可以多涂几道,反复涂装、打磨,直至达到满意效果为止。 图1 水性木器漆涂装施工流程图

?水性木器漆配方成功的五大关键 在环保意识日益增强的今天,水性木器涂料是许多涂料企业关注的未来发展方向。水性木器涂料只占中国木器涂料2008年产量2%左右,但是它的发展潜力是不容低估的。我们最近进行了一次全国规模的大范围调查,访谈了包括技术人员,采购人员和高层管理人员的涂料企业各个层面。根据我们的分析,目前至少有20%的涂料企业都在观望着水性漆市场。 虽然中国涂料企业对水性木器漆关注度很高,许多企业却缺乏成功开发水性木器涂料产品的能力。成功开发水性木器涂料需要两个因素:对水性涂料深入的技术的掌握和对客户对涂料要求的了解。这样才可以使产品开发有的放矢。目前,水性木器漆最大的市场是家具,特别是与出口家具配套的涂料。这代表着水性木器涂料的高端市场,要求最高也最有潜力的。因此,本文的讨论将集中在用于家具涂装的水性木器涂料,但对家装市场的水性木器涂料开发也有借鉴作用。根据华津思对水性涂料的丰富经验和对终端客户的调查,水性木器漆配方成功有五大关键: o快干:为了满足家具厂大批量生产的要求,水性木器涂料必须具有快干的性能。 o高硬度:高硬度漆膜可以减少划伤/划痕对家具外观的损害。 o丰满度: 漆膜丰满;流平性/平整度好。 o有竞争力的价格:家具厂家未来将更加重视节省资源和成本控制。 这需要水性木器涂料厂家在配方的过程中考虑原料成本,尽量使用 性价比最高的原材料。 o亚光:据家具厂家反映,表面涂装未来的发展趋势是以亚光为主。 我们将分五部分向您详细介绍这五大关键。 ?快干性 发表于 2009年05月9日 DrEcoPaint 没有评论 快干是最常听到的客户对水性涂料的要求。由于其分子结构的独特性,即分子间极强的氢键作用,特性与绝大部分有机溶剂有着明显的区别。在水性涂料领域,这个特性集中体现在,由于水的蒸发热高,水的蒸发速度要比常见的涂料溶剂慢十几倍甚至几十倍。而且,由于空气中水蒸汽的含量显著,并随季节变化大,水的蒸发速度随之发生变化。最严重时,如果空气相对湿度达到100%时,水的蒸发会停止,而非水溶剂则不受此因素影响。

水性木器漆的涂装工艺 1.涂装前的准备 涂装应在木工活结束后进行。不管空间环境多么狭窄有限,必须清洁干净,不得有积尘、飞灰和杂乱物品。涂装环境的最佳状态是室温(23℃左右),并且温度恒定,湿度在70%以下,伴有柔和的通风。在这种条件下可保证水分快速蒸发,减少或消除木纹起颗粒、长毛刺等现象。涂装环境温度低于15℃,或高于30℃都会影响涂装效果。涂装宜选用晴好天气进行。喷涂施工前必须将不需上漆处遮盖严实,以免漆雾沾染。 刷涂用软毛刷,要求不掉毛、柔软、吸水性强,使用前先捋尽固定不牢的毛,并用清水洗净,甩干水后再用。必须注意,毛刷蘸漆之前一定要预先用水润湿,但不得有滴水,否则漆刷很快干固报废,或者漆刷中的漆变干起渣,影响涂装效果。 喷涂可用于普通空压机或空气助喷式无气喷涂机,高压无气喷涂机不常用于高级涂饰。喷枪口径1.0~1.2mm ,压力3~5bar (1bar =105Pa ),漆液输出量可调。喷涂设备中一切与漆液接触的部件都必须用不锈钢制造,或者用聚四氟乙烯衬里保护,不得用铝制部件。水、水性树脂以及涂料中的添加剂可能含有可与铝及铝合金反应的物质,这些化合物会导致铝材产生点状锈蚀、粉化以及漆液的污染、变色。 擦涂用的丝棉团不得掉纤维,使用前必须先用水浸湿并挤干水分。 此外,还需要准备打磨用的砂布(纸),从200#到1000#的都会用到,特别是600# 以上的砂布用得最多。不可用含有硬脂酸盐的砂布,否则打磨后硬脂酸盐的残留物可能引起再涂漆液缩孔。 漆液使用前要充分搅拌均匀,特别是色漆和加有消光粉的漆搅拌是十分必要的。不要用震荡的方法混合漆。为了保证涂漆质量,水性漆用前必须过滤,清漆用300目以上的滤网,色漆用200目以上的滤网,工厂涂装相应目数的纸芯过滤器过滤。 2.涂装工艺流程 水性木器漆一般涂装工艺见图1。其中腻子和面漆的涂装道数取决于最终所要求的效果,如果不满意可以多涂几道,反复涂装、打磨,直至达到满意效果为止。 3.基材处理 图1 水性木器漆涂装施工流程图

共有 99 40 制备 添加 2 到 1,通过添加 3 调整其 ph 值至。添加 4。预混料 5-8 和预混料添加 1-4 边搅拌。在搅拌好使用考尔斯类型溶解列出的顺序添加 9-13。搅拌,直到获得在玻璃上的火山口和位免费电影。 规格 固体(w/w %)38 ph 值 8,0-8 2 粘度,DIN 4 杯@ 25 ° C 光泽@ 60 ° 50-55units 关键好处 -优良的耐化学品和溶剂,没有外部的交联剂 -在环境条件下固化后很好的方块电阻

这一提法(参考该配方 J-1155)具有优良的耐化学药品和溶剂,无需使用外部的交联剂。涂层还具有很好的方块电阻在常温固化。 SYOID C 807 提供储蓄在消光剂要求相比产品 %60,同时给 g 同等或更好清晰、颗粒增强 ("Anfeuerung") 和化学 电阻(对桃花心木)。 SYLOID C 803 提供保存在平滑的表面和平等化学抵抗消光剂 %。基于 NeoCryl XK 15 水性家具涂料 共有 制备

混合 1-2 和添加 3,同时搅拌。预混料 4-7。调整此预混料带着一丝氨(25%) 的 ph 值为的ph 值并将此预混料添加到 1-3,同时搅拌。考尔斯型溶解在高速度添加边搅拌 8-10 中列出的顺序。预混料 11-12 和中搅拌至均匀。 规格 固体 (w/w%) pH 粘度,DIN 4 Cup@25°C 光泽@ 60 ° 42 + /-1 个单位。 关键好处 -优异的木材润湿 -高透明度 -优良的流。 这一提法(参考该配方 J-3140)具有优异的润湿的木基板和随后优良的透明性和流动。SYOID C 807 提供储蓄在消光剂要求相比产品 r3 %e3s, 是w ta h n ils c t e g(我o v n在g m eq h u og l c n l y)r. .我ty 颗粒增强 ("Anfeuerung") 和更好的化学 SYLOID C 803 是 %在消光相比产品 33,效率较低,但提供了一个光滑的表面和同样良好的外观和耐化学腐蚀性。 基于新强 E-111 水性工业木器涂料

?水性玻璃漆配方与技术 发表于 2009年06月5日 csq050 1 条评论 传统上,玻璃的装饰是通过在熔铸玻璃的过程中添加颜料,或在玻璃铸成后用雕刻,磨砂等工艺达到艺术的效果。但是,传统装饰过程费时费工。 近年来,随着涂料技术的发展,在玻璃表面直接涂装,以增加产品性能或达到所预期装饰效果的趋势日益增加。玻璃涂料被广泛用于装饰玻璃、灯饰玻璃、家具玻璃、玻璃瓶和玻璃杯行业。其中,水性玻璃漆更是玻璃涂料中成长最快的领域。同时,水性玻璃漆相关的开发原理可直接运用于其他如陶瓷、电镀件、冷铝材等更广泛的市场应用。 水性玻璃漆开发的思路: ?水性玻璃漆必须足够柔韧提供附着帮助,同时需保持 2H 以上硬度以抗划痕划伤; ?对只简单清洁的玻璃底材表面提供优秀的附着力。 ?交联密度高至提供足够的耐化学性、耐溶剂及机械性质。 ?由于特殊的应用环境,水性玻璃漆必须提供足够的耐水性及湿态附着力。 水性玻璃漆配方首选体系:水性聚氨酯树脂或水性饱和聚酯 /HMMM 氨基及其他交联改性 . 水性玻璃漆配方次选体系:水性羟基丙烯酸(柔韧性单体合成)或添加水性饱和聚酯 /HMMM 氨基及其他交联改性 . 水性玻璃漆配方侯选体系:水性羟基丙烯酸(柔韧性单体合成) / 水性聚氨酯固化剂 因水性玻璃涂料溶剂(水)的渗透性弱、水性漆对玻璃的润湿性差、基材(玻璃)表面的光洁度高等缘故,如果不能正确掌握水性玻璃漆的配方技术,会导致水性玻璃漆难以在玻璃基材上产生良好的附着。华津思公司的水性聚氨酯因为其特殊官能团,有卓越的附着力强、硬度高、耐腐蚀、耐溶剂性好等优点,非常合适用于水性玻璃漆配方中。 自干型水性玻璃漆配方:(单位: KG )

水性木器漆配方解析 前言:随着环保法规的日益严苛,溶剂型木器漆在越来越多的城市被限制使用,水性木器漆作为环境友好型涂料成为涂料工业的发展趋势。其中丙烯酸乳液木器涂料以价格低廉,性能优秀,施工方便成为水性木器漆的新宠。本文通过解析一组以丙烯酸乳液(以下简称PAC)为基本成膜物的透明水性木器漆,试图分析这种体系的配方要点及注意事项。 简介:PAC体系水性木器漆,是以PAC为主要成膜物,加入适当的颜填料、成膜助剂及其他助剂而成的单组分木器漆。以挥发干燥为主要成膜方式(伴有自交联的化学成膜),该产品具有施工方便,性能较好,价格低廉的优点。 用途:用于实木、木皮及中纤板等木质基材的装饰保护。 主要性能:1、优异的装饰性;2、良好的施工宽容性,可以喷、刷、辊涂施工;3、挥发性有机化合物(VOC)满足国家强制性标准GB 24410-2009之要求;4、涂料性能满足国家标准GBT 23999-2009之要求;5、清晰度高,能充分体现木材的天然纹理;6、不能出现涨筋等漆病。 下面以封闭底漆、透明底漆、透明面漆为例,介绍水性木器漆的配方原理及原材料选择原则。 点评: 水性封闭底漆配方原理及原料选择: 1、配方原理:由于木材的水敏性,水性木器漆往往出现“涨筋”现象,这与封闭底漆的性 能有直接关系。对封闭底漆而言,要求流动性好,渗透力强,快干(水尽快挥发,漆膜尽快固化)而且不能出现气泡; 2、原料选择: a)主要成膜物:大粒径乳液(Acrylice? 1140粒径约100nm)粘度低(实测粘度为37mpa.s /25℃),流动性好,对施工后涂料快速流入木材导管有利,自交联体系能够带来附 加的干燥速度(交联反应带来的体积收缩加速水份释放)和漆膜强度;除上述乳液 外,DSM的XK-14和欧宝迪(ALBERDINGK)的AC-2514也可以选择。 b)次要成膜物:大粒径(W-50为80nm)、低粘度(实测粘度为10mpa.s /25℃)的硅 溶胶具有极强的渗透力,帮助底漆渗透到木材导管的微孔(木材导管直径≥15μm)

木器漆的施工工艺及演示图例 (家庭装修用晨阳水漆,健康环保,让家人放心) 目前,很多人针对木器漆的施工工艺提出了不解,应大家的需求,接下来我们进行一个较为系统的介绍。 比较了一些常见的水性木器涂料全封闭(半封闭)清漆着色工艺及涂装方法,我们提出了一种新的底着色、面修色方法,弥补了常见修色方法的一些缺陷,克服了水性木器涂料全封闭(半封闭)清漆着色涂装的生产困难。 在木器涂装中,全封闭清漆着色涂装是一种最常见的涂装风格。由于其不仅可以通过底着色显露出木纹纹路,还可以通过底色和面色的色差体现出层次感。对木器保护的同时,赋予了木器极大的美感,达到了极佳的装饰效果。因此,在整个木器涂装领域占有很大的比重。该种涂装工艺伴随着溶剂型木器涂料的成长壮大已发展得十分成熟。但在水性木器涂料发展进程中,这一工艺却难以推广。这是由于水性木器涂料以水为溶剂,表面张力较大,在采用传统的着色方法(把着色剂加入到面漆中)时,往往会因为面漆对基材润湿不好,导致局部着不上色或着色不匀,难以达到理想的装饰效果,制约了水性木器涂料的快速发展。水性木器涂料封闭清漆着色涂装问题是水性木器涂料发展进程中不得不解决的问题,本文正是从这一问题出发,针对水性木器涂料的性能特点,通过实验和生产实践,对水性木器涂料的全封闭(半封闭)清漆着

色涂装问题进行了探讨。 底着色工艺及底着色剂: 答: 在木器的全封闭涂装中,一般溶剂型木器涂料的涂装工序大致为:基材—底着色—底漆—面修色—面漆。在具体的施工过程中,会根据基材或涂装效果选用不同的着色方法。例如做深色效果(如咖啡色)时,底着色可采用格丽斯着色,根据不同基材或着色效果选择是否在擦格丽斯之前做头度封闭。 常用的面修色方法及面修色剂: 答: 在这里我们主要是介绍擦色宝,前文也已经提及在采用传统的着色方法(把着色剂加入到面漆中)时,往往会因为面漆对基材润湿不好,导致局部着不上色或着色不匀,难以达到理想的装饰效果,于是我们研制的这款产品方便上色而且能够均匀上色,需要均匀涂布在清底漆表面,经过一段时间的渗透,擦拭去就能均匀上色了,擦色宝本身是不成膜的,对于操作者也有一定的宽泛性。 下面我们看一下具体的水性底着色,面修色的施工工艺: 白坯打磨(360#砂纸)→喷涂封闭底漆(若出现毛刺或胀筋,砂纸打磨后再涂刷一道)→底着色→清底漆→待干2-3小时→800#砂纸打磨→清底漆→1000#以上砂纸打磨→修色→清面漆(1~2遍) 1、板材处理:用500#砂纸顺木纹方向打磨,去除毛刺及铅笔划等污迹。打磨后清除干净灰尘。