数控机床的坐标系

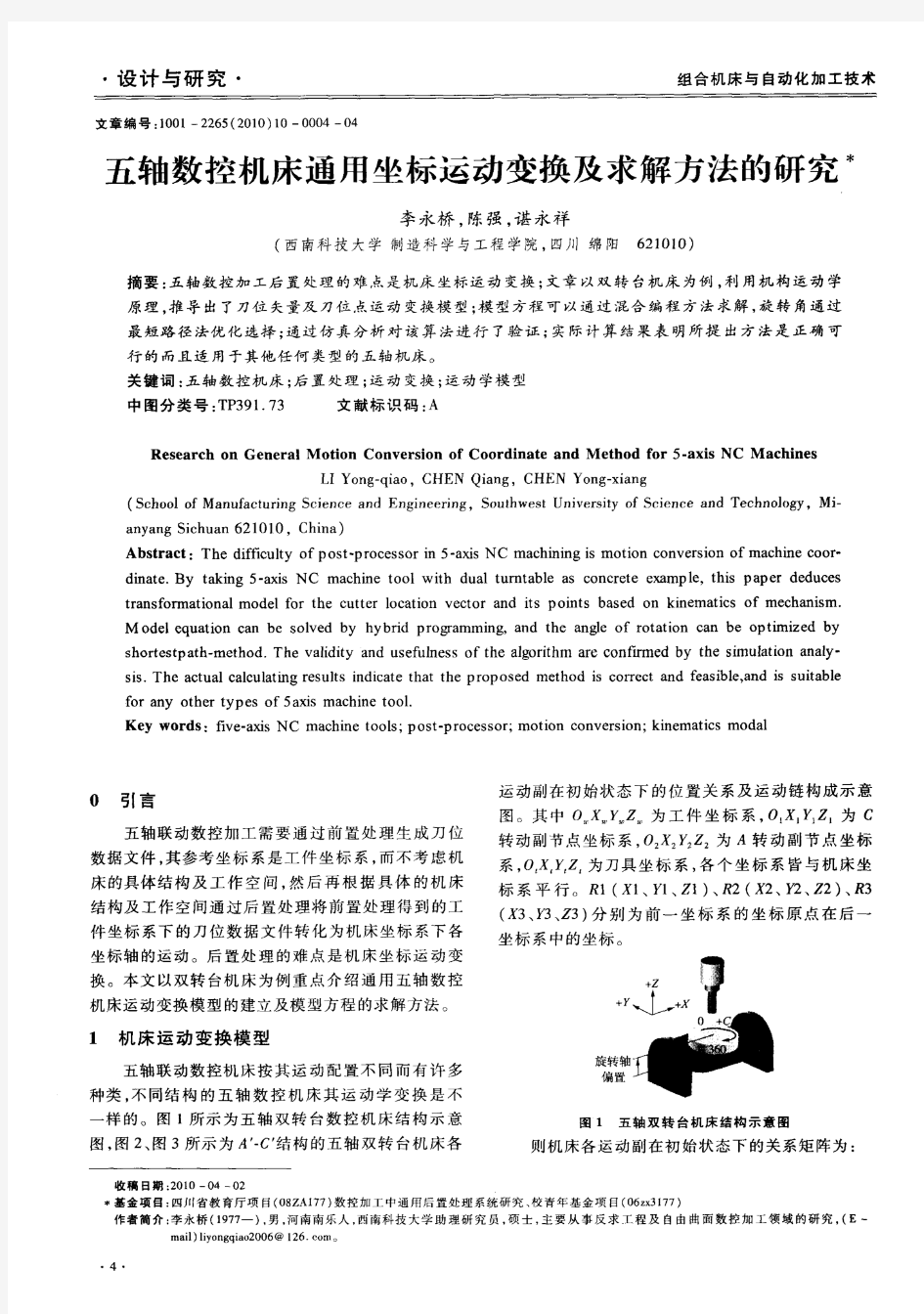

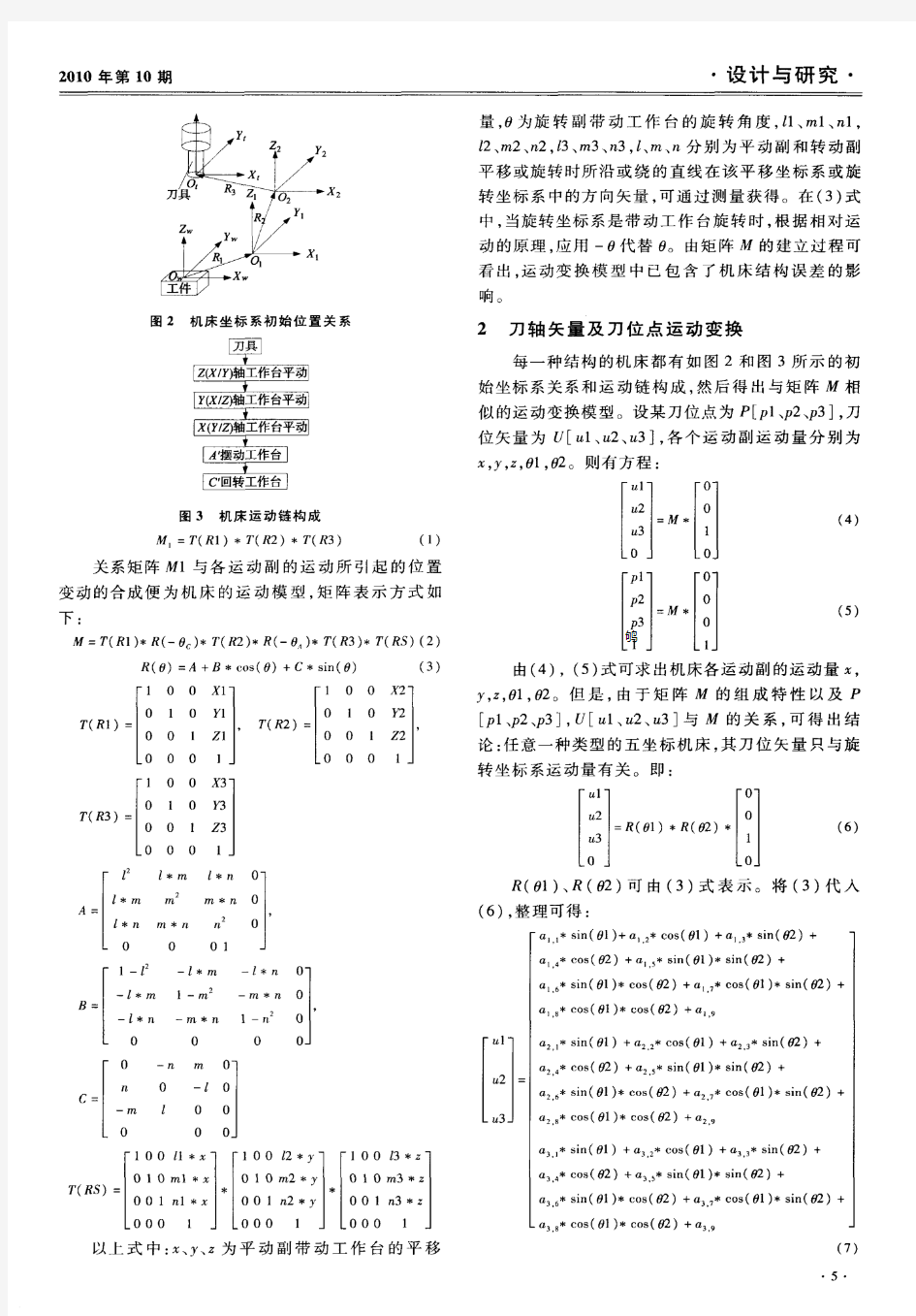

2.1 数控机床的坐标系 在编写数控加工程序过程中,为了确定刀具与工件的相对位置,必须通过机床参考点和坐标系描述刀具的运动轨迹。在国际ISO标准中,数控机床坐标轴和运动方向的设定均已标准化,我国机械工业部1982年颁布的 JB3052-82标准与国际ISO标准等效。 2.1.1 坐标系及运动方向 1. 坐标系的确定原则 1)刀具相对于静止工件而运动的原则这个原则规定不论数控机床是刀具运动还是工件运动,编程时均以刀具的运动轨迹来编写程序,这样可按零件图的加工轮廓直接确定数控机床的加工过程。 2)标准坐标系的规定标准坐标系是一个直角坐标系,如图2-1-1(a)所示,按右手直角坐标系规定,右手的拇指、食指和中指分别代表X、Y、Z三根直角坐标轴的方向;如图2-1-1(b)所示,旋转方向按右手螺旋法则规定,四指顺着轴的旋转方向,拇指与坐标轴同方向为轴的正旋转,反之为轴的反旋转,图中A、B、C 分别代表围绕X、Y、Z三根坐标轴的旋转方向。

图2-1-1 右手直角坐标系 3)坐标轴正负的规定使刀具与工件之间距离增大的方向规定为轴的正方向,反之为轴的反方向。 2. 机床坐标轴的确定方法 Z轴表示传递切削动力的主轴,X轴平行于工件的装夹平面,一般取水平位置,根据右手直角坐标系的规定,确定了X和Z坐标轴的方向,自然能确定Y轴的方向。 1)车床坐标系 如图2-1-2所示,Z坐标轴与车床的主轴同轴线,刀具横向运动方向为X坐标轴的方向,旋转方向C表示主轴的正转。 图2-1-2车床坐标系 2)立式铣床坐标系

坐标轴反方向运动的极限位置的交点,即在此状态下的工作台左前角上。 图2-1-5 数控车床坐标系的原点2)工件坐标系设定工件坐标系XpYpZp 目的是为了编程方便。设置工件坐标系原点的原则尽可能选择在工件的设计基准和工艺基准上,工件坐标系的坐标轴方向与机床坐标系的坐标轴方向保持一致。在数控车床中,如图 2-1-6所示,原点Op点一般设定在工件的右端面与主轴轴线的交点上。在数控铣床中,如图2-1-7所示,Z轴的原点一般设定在工件的上表面,对于非对称工件,X、Y轴的原点一般设定在工件的左前角上;对于对称工件,X、Y轴的原点一般设定在工件对称轴的交点上。 图2-1-6 数控车床工件坐标系的 原点

Kinematic Simulation of Novel Five Axes Serial-Parallel Machine Tool HongJun San1, ShiSheng Zhong2, ZhiXing Wang3 1) Faculty of Mechanical and Electrial Engineering, Kunming University of Science and Technology, Kunming,Yunnan, China (sanhjun@https://www.doczj.com/doc/673502739.html,) 2) School of Mechatronics Engineering, Harbin Institute of Technology, Harbin, Heilongjiang, China (zss@https://www.doczj.com/doc/673502739.html,) 3) School of Mechatronics Engineering, Harbin Institute of Technology, Harbin, Heilongjiang, China (wangzx@https://www.doczj.com/doc/673502739.html,) Abstract—In this paper, for the a novel five axes serial-parallel machine tool, The three-dimensional solid model of the machine tool is established in ADAMS. The kinematic simulation of machine tool is carried out in the ADAMS simulation module. On the basis of the kinematic simulation of the machine tool, The results of the previous theoretical analysis are verified , including the number of degrees of freedom, inverse kinematic solution and forward kinematic solution. Keywords—serial-parallel machine tool, kinematic simulation, ADAMS 新型五轴并串联机床的运动学仿真 伞红军1钟诗胜2王知行3 1)昆明理工大学机电工程学院,昆明,云南,中国 2)哈尔滨工业大学机电工程学院,哈尔滨,黑龙江,中国 3)哈尔滨工业大学机电工程学院,哈尔滨,黑龙江,中国 摘要针对一种新型五轴并串联机床,在ADAMS软件环境下对该机床进行了简化的三维实体建模,应用ADAMS仿真模块对机床进行了运动学仿真,通过仿真验证了机床的自由度数和位置正反解算法的有效性。为该机床的原型样机的研制打下了基础。 关键词并串联机床,运动学仿真,ADAMS 1.引言 并联机床由于相对于传统的串联机床具有较高的结构刚度、较好的动态性能和较高的精度,近十几年来,受到了学术界和工业界的广泛关注。为了解决六自由度Stewart 型并联机床工作空间小、动平台刀具姿态角严重不足影响加工能力等问题,世界上相继推出了各种不同的并串联组合的混联机床[1-5]。 根据理论研究出来的众多的机构还需要检验其运动的正确性。在传统的方法中,为了验证设计,通常要制造物理样机进行试验,有时这些试验是破坏性的。当通过试验发现缺陷时,又要修改设计再做样机验证。一般只有通过多次反复的设计——试验——设计过程,机构才能达到要求的性能。通常,这一过程是冗长的,尤其是对于结构复杂的机构,设计周期难以缩短,更谈不上成本的降低了。 云南省自然科学基金项目支持(资助号:2010ZC024)因此,基于物理样机的设计验证过程严重的制约了设计质量和效率的提高。近年来,计算机技术的广泛应用提供了新的设计方法,那就是虚拟样机技术,它包括了三维CAD 建模技术和机械系统运动学等相关技术。 本文针对一种新型五轴并串联机床[6],采用ADAMS 三维建模和分析软件建立机床的三维模型,并对其进行运动学仿真分析,考察各铰链及各部件的相对运动状态,通过仿真分析结果来验证机床的运动自由度及机床位置反解算法的正确性。 2.机床结构描述 该新型并串联机床主要由一个2-UPR/2-UPS四自由度并联机构[7]串联一个可转动的部件组成。如图1所示,为该新型五轴并串联机床的结构示意图。机床的并联部分大体上由固定平台、运动平台和连接固定平台与运动平台的 2010 ETP/IITA 2010 International Conference on Management Science and Engineering 978-988-18242-7-1/10/$25.00 ?2010 ETP MSE2010

由第二讲的内容可知,在三相静止坐标系中,异步电动机数学模型是一个多输入、多输出、非线性、强耦合的控制对象,为了实现转矩和磁链之间的解耦控制,以提高调速系统的动静态性能,必须对异步电动机的数学模型进行坐标变换。 3.1 变换矩阵的确定原则 坐标变换的数学表达式可以用矩阵方程表示为 y=ax (3-1) 式(3-1)表示利用矩阵a将一组变量x变换为另一组变量y,其中系数矩阵a称为变换矩阵,例如,设x是交流电机三相轴系上的电流,经过矩阵a的变换得到y,可以认为y是另一轴系上的电流。这时,a称为电流变换矩阵,类似的还有电压变换矩阵、阻抗变换矩阵等,进行坐标变换的原则如下: (1)确定电流变换矩时,应遵守变换前后所产生的旋转磁场等效的原则; (2)为了矩阵运算的简单、方便,要求电流变换矩阵应为正交矩阵; (3)确定电压变换矩阵和阻抗变换矩阵时,应遵守变换前后电机功率不变的原则,即变换前后功率不变。 假设电流坐标变换方程为: i=ci′ (3-2) 式中,i′为新变量,i称为原变量,c为电流变换矩阵。 电压坐标变换方程为: u′=bu (3-3) 式中,u′为新变量,u为原变量,b为电压变换矩阵。 根据功率不变原则,可以证明: b=ct (3-4)

式中,ct为矩阵c的转置矩阵。 以上表明,当按照功率不变约束条件进行变换时,若已知电流变换矩阵就可以确定电压变换矩阵。 3.2 定子绕组轴系的变换(a-b-c<=>α-β) 所谓相变换就是三相轴系到二相轴系或二相轴系到三相轴系的变换,简称3/2变换或2/3变换。 三相轴系和二相轴系之间的关系如图3-1所示,为了方便起见,令三相的a轴与两相的α 轴重合。假设磁势波形是按正弦分布,或只计其基波分量,当二者的旋转磁场完全等效时,合成磁势沿相同轴向的分量必定相等,即三相绕组和二相组绕的瞬时磁势沿α、β轴的投影应该相等,即: (3-5) 式中,n3、n2分别为三相电机和两相电机每相定子绕组的有效匝数。 经计算并整理之后可得: (3-6) (3-7)

数控车床中机床坐标系\机床参考点与工件 坐标系的关系(1) [摘要] 我们可以把数控车床分为三大模块,一是数控系统,二是车床本体,三是被加工工件,它们分别有三个坐标系,编程坐标系、机床坐标系和工件坐标系。 [关键词] 机床坐标系机床参考点工件坐标系之间的关系 在多年的数控编程理论和实践教学中,笔者发现,许多学生只注重数控编程的学习,而对坐标系的设置只是机械的照搬,对各坐标系的原理和它们之间的关系却不求甚解,虽然经常强调,但在思想上还是引不起足够的重视,致使在实际使用的时候不知所措。 那么什么是机床坐标系什么是机床原点什么是机床参考点它们与设置工件坐标系又有什么关系呢 机床原点为机床上的一个固定点,也称机床零点或机床零位。是机床制造厂家设置在机床上的一个物理位置,在数控车床上,一般设在主轴旋转中心与卡盘后端面之交点处。以机床原点为坐标系原点在水平面内沿直径方向和主轴中心线方向建立起来的X、Z轴直角坐标系,成为机床坐标系。建立机床坐标系,其目的有三: 一、机床坐标系是制造和调整机床的基础

不论是普通车床还是数控车床,在车床硬件组装和调试时,都必须首先建立一个工艺点,以此为基准来调整和修调一些工艺尺寸诸如机床导轨与主轴轴线的平行度、导轨与主轴的高度、尾座顶尖与主轴是否等高、主轴的径向跳动量、轴向窜动量等等。这是一个固定点,这个工艺点一旦确定,一般不允许随意变动。 二、建立机床与数控系统的位置关系 我们可以把数控车床分为三大模块,一是数控系统,二是车床本体,三是被加工工件它们分别有三个坐标系,即程序坐标系、机床坐标系和工件坐标系。 数控机床上电后,三个坐标系并没有直接的联系,因此每次开机后无论刀架停留在机床坐标系中的任何位置,系统都把当前位置认定为,这样会造成坐标系基准的不统一,数控车床一般采用手动或自动方式让机床回零点的办法来解决这一问题。 其原理是将刀架运行到主轴旋转中心与卡盘后端面之交点处,这时溜板碰到了已预先精确设置好的行程开关或机械挡块,信号即刻传送到计算机系统,系统复位,此时CRT 上显示系统已预设置好的、坐标值,使机床与系统建立了同步关系,也就是让系统知道了机床零点的具体坐标位置,建立了测量机床运动坐标的起始点。此后CRT上会适时准确地跟踪刀架在机床坐标系中运动的每一个坐标值。

一、基本坐标系 机床坐标轴: 为简化编程和保证程序的通用性,对数控机床的坐标轴和方向命 名制定了统一的标准,规定直线进给坐标轴用X,Y,Z表示,称基本 坐标轴。X,Y,Z坐标轴的相互关系用右手笛卡尔法则确定,如下图 所示 图中大拇指指向X轴的正方向, 食指指向Y轴的正方向, 中指指向Z轴的正方向。 小结:机床坐标系坐标轴应遵循的原则

运动方向的确定 刀具相对与静止工件而运动的原则,且刀具远离工件 的方向为坐标轴正方向。则坐标系用加“’”的字母 表示,按相对运动关系,工件运动的正方向恰好与刀 具运动的正方向相反,则有: ?+X=-X′ +Y=-Y′ +Z=-Z′ ?+A=-A′ +B=-B′ +C=-C′ 确定机床坐标轴的正方向

坐标轴方向的确定 1、Z轴坐标的运动 一般取产生切削力的主轴轴线方向为Z轴方向 2、X轴坐标的运动 X轴一般位于平行于工件装夹面的水平面内,且垂直于Z轴,车床上是对应刀架的径向移动方向。 3、Y轴坐标的运动 Y轴(车床上通常设为虚轴)于X轴和Z轴一起构成遵循右手笛卡尔坐标系。 确定机床坐 标系各坐标 轴的具体方 位的方法

二、坐标系的类型 1、机床坐标系 以机床原点为坐标原点建立起来的直角坐标系称为机床坐标系。 机床坐标系是机床固有的,它是制造和调整机床的基础,也是设 置工件坐标系的基础。其坐标轴及方向按标准规定,其坐标原点 的位置则由各机床生产厂设定,一般情况下,不允许用户随意变 动。 刀具运动的参照坐标系 机床坐标系

2、工件坐标系 工件坐标系也称编程坐标系,专供编程时使用,选择工件上的某一已知点为原点,建立一个新的坐标系,称为工件坐标系。,如下图所示。工件坐标系一旦建立便一直有效,直到被新的坐标系所代替为止。 工件坐标系编制程序所用的参照坐标系

数控机床坐标变换功能指令的应用与技巧 2011-7-22 来源:《数控机床市场》杂志作者:沈阳第一机床厂张述江张春艳 摘要:本文介绍了海德汉iTN530系统图形变换的部分功能和相应的例子,通过这些指令能够做到编程简单化,使程序变得更加的简洁,减少操作者或编程者的工作量,并且可以减少机床的内存的占有量。 关键词:平移指令、镜像指令、坐标系旋转指令、缩放指令坐标变换循环功能是数控系统所具备的功能,海德汉iTN530数控系统提供了7种图形变换指令功能。但是在加工一般零件的过程中经常用到的指令有四种功能,即:原点平移指令、镜像指令、坐标系旋转指令和缩放系数指令。通过坐标变换指令可将程序用于不同位置处和不同规格尺寸的工件上。这些指令与子程序巧妙的结合能够简化程序编制、使程序能够更加的灵活、提高编程效率。 一、原点平移指令的应用 在现在的机械制造过程中,有许多零件上存在着相同的需要加工的形状和结构或者在加工零件的时候选用了一个新的坐标原点,那么就需要坐标平移指令,一但定义好“原点平移”循环,此后的全部数据都是基于新的坐标原点的。在iNC530系统中,原点平移指令为: CYCL DEF 7.0 DATUM SHIFT CYCL DEF 7.1 X_ CYCL DEF 7.2 Y_ CYCL DEF 7.3 Z_ 坐标X_、Y_、Z_坐标值表示新的坐标原点的位置,它在发生变化或者被取消之前一直保持有效状态。在建立新坐标系同时也删除了其它坐标系偏置。如果将原点平移指令删除,只需要将每个轴的坐标设置为0即可。加工如图1的零件时,可以看到在零件三个不同的位置上有相同轮廓,如果按照最基本的编程方式,需要编制三段程序,而且每段程序的坐标值都不相同,这样不仅增大编程者的工作量而且也使程序变得复杂化同时也增大了机床内存的占有量。根据零件的特点,可以将零件上相同的形状和结构编制成一个子程序。然后根据主程序的需要进行原点平移调用子程序的方法来加工零件上相同形状。

坐标变换就是两种坐标类型、不同参照体系之间的变换 坐标变换因不同的坐标类型、体系变换方法不一样,没有固定的公式 比方说测量地球,就有多种坐标体系: 1。以地心为原点的空间直角坐标 2。经纬度坐标 3。把地球表面分成很多格子,对于一个小格子区,球面接近平面,在这个平面上设一个平面直角坐标系,就是北京54坐标等坐标形式 这些坐标来回转换,比较复杂,甚至是学术性的问题,一般根据不同的观点和精度,有一些小程序,做转换工作 工程施工过程中,常常会遇到不同坐标系统间,坐标转换的问题。目前国内常见的转换有以下几种:1,大地坐标(BLH)对平面直角坐标(XYZ);2,北京54全国80及WGS84坐标系的相互转换;3,任意两空间坐标系的转换。其中第2类可归入第三类中。所谓坐标转换的过程就是转换参数的求解过程。常用的方法有三参数法、四参数法和七参数法。以下对上述三种情况作详细描述如下: 1,大地坐标(BLH)对平面直角坐标(XYZ) 常规的转换应先确定转换参数,即椭球参数、分带标准(3度,6度)和中央子午线的经度。椭球参数就是指平面直角坐标系采用什么样的椭球基准,对应有不同的长短轴及扁率。一般的工程中3度带应用较为广泛。对于中央子午线的确定有两种方法,一是取平面直角坐标系中Y坐标的前两位*3,即可得到对应的中央子午线的经度。如x=3250212m, y=395121123m,则中央子午线的经度=39*3=117度。另一种方法是根据大地坐标经度,如果经度是在155.5~185.5度之间,那么对应的中央子午线的经度=(155.5+185.5)/2=117度,其他情况可以据此3度类推。 另外一些工程采用自身特殊的分带标准,则对应的参数确定不在上述之列。 确定参数之后,可以用软件进行转换,以下提供坐标转换的程序下载。 2,北京54全国80及WGS84坐标系的相互转换 这三个坐标系统是当前国内较为常用的,它们均采用不同的椭球基准。

数控机床的坐标系机床坐标系的确定步骤及方法 在数控编程时,为了描述机床的运动,简化程序编制的方法及保证纪录数据的互换性,数控机床的坐标系和运动方向均已标准化,ISO和我国都拟定了命名的标准。通过这一部分的学习,能够掌握机床坐标系、编程坐标系、加工坐标系的概念,具备实际动手设置机床加工坐标系的能力。 机床坐标系的确定步骤及方法: (1)机床相对运动的规定 在机床上,我们始终认为工件静止,而刀具是运动的。这样编程人员在不考虑机床上工件与刀具具体运动的情况下,就可以依据零件图样,确定机床的加工过程。 (2)机床坐标系的规定 标准机床坐标系中X、Y、Z坐标轴的相互关系用右手笛卡尔直角坐标系决定。 在数控机床上,机床的动作是由数控装置来控制的,为了确定数控机床上的成形运动和辅助运动,必须先确定机床上运动的位移和运动的方向,这就需要通过坐标系来实现,这个坐标系被称之为机床坐标系。 例如铣床上,有机床的纵向运动、横向运动以及垂向运动,如下图所示。在数控加工中就应该用机床坐标系来描述。 图立式数控铣床 标准机床坐标系中X、Y、Z坐标轴的相互关系用右手笛卡尔直角坐标系决定: 图直角坐标系 1)伸出右手的大拇指、食指和中指,并互为90°。则大拇指代表X坐标,食指代表Y坐

标,中指代表Z坐标。 2)大拇指的指向为X坐标的正方向,食指的指向为Y坐标的正方向,中指的指向为Z坐标的正方向。 3)围绕X、Y、Z坐标旋转的旋转坐标分别用A、B、C表示,根据右手螺旋定则,大拇指的指向为X、Y、Z坐标中任意轴的正向,则其余四指的旋转方向即为旋转坐标A、B、C的正向,见上图。 (3)运动方向的规定 增大刀具与工件距离的方向即为各坐标轴的正方向,如图所示为数控车床上两个运动的正方向。 图机床运动的方向

经纬度转西安80坐标系坐标转换方法 一、分带划分 1.我国采用6度分带和3度分带: 1∶2.5万及1∶5万的地形图采用6度分带投影,即经差为6度,从零度子午线开始,自西向东每个经差6度为一投影带,全球共分60个带,用1,2,3,4,5,……表示.即东经0~6度为第一带,其中央经线的经度为东经3度,东经6~12度为第二带,其中央经线的经度为9度。 1∶1万的地形图采用3度分带,从东经1.5度的经线开始,每隔3度为一带,用1,2,3,……表示,全球共划分120个投影带,即东经1.5~ 4.5度为第1带,其中央经线的经度为东经3度,东经4.5~7.5度为第2带,其中央经线的经度为东经6度.我省位于东经113度-东经120度之间,跨第38、39、40共计3个带,其中东经115.5度以西为第38带,其中央经线为东经114度;东经115.5~118.5度为39带,其中央经线为东经117度;东经118.5度以东到山海关为40带,其中央经线为东经120度。

地形图上公里网横坐标前2位就是带号,例如:1∶5万地形图上的横坐标为2 0345486,其中20即为带号,345486为横坐标值。 2.当地中央经线经度的计算 六度带中央经线经度的计算:当地中央经线经度=6°×当地带号-3°,例如:地形图上的横坐标为20345,其所处的六度带的中央经线经度为:6°×20-3°=117°(适用于1∶2.5万和1∶5万地形图)。 三度带中央经线经度的计算:中央经线经度=3°×当地带号(适用于1∶1万地形图)。 3、如何计算当地的中央子午线? 当地中央子午线决定于当地的直角坐标系统,首先确定您的直角坐标系统是3 度带还是6度带投影公式推算: 6度带中央子午线计算公式:当地经度/6=N;中央子午线L=6 * N (带号)当没有除尽,N有余数时,中央子午线L=6*N - 3 3度带中央子午线计算公式:当地经度/3=N;中央子午线L=3 X N 我国的经度范围西起73°东至135°,可分成 六度带十一个(13号带—23号带),各带中央经线依次为(75°、81°、 (1) 23°、129°、135°); 三度带二十二个(24号带—45号带)。各带中央经线依次为(72°、75°、……132°、135°); 六度带可用于中小比例尺(如1:250000)测图,三度带可用于大比例尺(如1:10000)测图,城建坐标多采用三度带的高斯投影 二、以以下经纬度为例:

数控机床铣头附件坐标转换和CYCLE800的应用 一 .课题的提出和要求 随我公司三轴联动龙门式数控机床产品技术的发展及用户工艺 加工要求的提高和扩大,现有的数控机床铣头附件控制功能已不能满足用户的使用要求。主要问题是,自动化更换机床铣头附件中,未能实现被加工工件参考坐标系的连续性转换;每次更换机床铣头附件后,只能中断加工程序进行手动重新设置加工工件参考坐标系的零点位置,且无法实现倾斜面的加工。此问题影响到数控机床连续加工性、加工精度和加工效率。因此已有不少购买我公司数控机床产的用户要求,数控机床更换铣头附件后自动实现加工工件参考坐标系的零点位置的自动设置、几何轴的旋转角度和当前加工坐标系平面的刀具补偿。数控系统针对数控机床技术的发展的现状和用户要求,我们提出了建立在SEIMENS840D数控系统下的《数控机床铣头附件坐标转换和CYCLE800的应用》的研发课题。 本课题首先是,用来解决铣头附件坐标转换问题,提高我公司数控机床自动性能,扩大加工使用范围,以适应市场的需求,满足用户要求;其二是,进一步掌握数控机床的复杂的坐标转换技术,为在其他种类的数控机床和数控系统(例如,五轴联动数控机床、带附件铣头和旋转工作台数控镗铣加工中心和FANUC、FIDIA数控系统等)上

的坐标转换技术应用打下基础,为今后的数控机床产品发展做好技术准备。 该课题的要求是: 1.数控机床直角铣头、万能铣头和加长铣头附件的相对固定的Z轴滑枕上的坐标参考点的坐标平移和旋转(坐标转 换)。 2.坐标转换后,刀具方向可根据坐标转换前所的加工平面(G17、G18、G19)定义新的刀具方向,以进行刀具长度和 半径补偿。 3.能铣头坐标转换的几何轴回转具有三种模式,既逐轴、投影片角和立体角模式。 4.铣头附件的转动:手动和自动。 5.实现可编成的坐标转换下的铣头附件绝对的坐标转换。二.课题国内现状简析 虽然目前国内所使用的带附件铣头数控机床数量不少,但尚未发现使用数控机床铣头附件坐标转换功能。使用万能附件铣头,回转C和B摆来确定刀具定向时,仅是回转几何同过手动来确定工件具有坐标系零点。除五联动数控机床TPCR(刀具定向,具有结构动态补偿)功外,部分进口带附件铣头数控机床具有铣头附件坐标转换功能,而此功能是制造商用可编成几何坐标加工指令做成,使用受一定条件的限制。鉴于国内数控机床前景及铣头附件坐标转换功能的重要性,已有厂家开始研发此项功能,借此提高数控机

五轴机床分类运动学建模及后置处理验证# 章鸿 (四川信息职业技术学院,四川广元628017) 摘要:针对常见的三大类型正交结构的五轴机床,根据齐次坐标变换和运动链关系,推导建立了双转台型、摆头转台型、双摆头型五轴机床的运动学模型。根据矩阵方程的逆解,确定了 轴的旋转角 度取值范围,基于UG-post开发了后置处理器,在U G环境中以凹球面为例,生成5轴铣削刀路,型五轴机床的实际加工验证了后置处理算法的正确性和有效性。 关键词:五轴机床;运动学建模;后置处理;UG/NX;刀路轨迹 中图分类号:TH16 文献标识码:B DOI:10.19287/https://www.doczj.com/doc/673502739.html,ki.1005-2402. 2019. 04. 036 数控技术N C T e c h n o l o g y________________________________________2019年細 Kinematics modeling and post-processing verification of five-axis machine tool Z H A N G Hong (Sichuan Vocational College of Information Technology,Guangyuan 628017, C H N) Abstract:According t o the homogeneous coordinate transformation and the kinematic chain relation,the kinematics model of the double table-tilting five-axis machine (T A T C)i s established,so as t o the spindle-tilting machine (S C S A)and the hybrid-type machine (S A T C)tool i s deduced for the common orthogonal structure.According t o the inverse matrix equation,the range of rotation angle of A and C axis i s deter- mined.Based on U G-post,a post-processor i s developed for machining in t h i s paper.Within U G envi- ronment,the 5-axis milling t ool path and the actual machining of a concave spherical surface part on an AC five-axis machine verifies the correctness of the post-processing algorithm. Keywords:five-axis machine;kinematics modeling;post-processing;U G/N X;t ool path 五轴联动机床在航空发动机叶轮,螺旋桨叶片整 体铣削,复杂曲面加工,模具开发等重要领域发挥着 不可替代的优势,因其特殊的机床结构,灵活的工作 空间和对刀具姿态的控制,使其在智能制造、产品定 制和军工生产占有核心地位。仅正交类型五轴机床 有十几种结构形式,每种机床结构的加工特点各不相 同,而后置处理与机床的运动学方程有着直接的映射 关系[1]。 文献[2]重点研究了双转台五轴机床坐标系和 工件坐标系的转换方程,建立了机床运动学方程,重 点关注后处理过程的转角和坐标转换公式,其开发了 后处理程序,但缺少实际加工验证。文献[3]主要针 对一种非正交结构的转台五轴机床,研究了机床 的运动学方程,在V E R I C U T软件环境中完成了仿真 验证,对运动学建模的原则方法有启发作用。文献[4]研究了机床坐标运动变换,同样是完成了仿真分 *析,缺少实际加工。文献[5]用齐次坐标变换和正向 运动学分析得到通用五轴机床结构的形状创成函数,通过形状创成函数得到五轴数控数据完整的表达式。相对而言,此模型的矩阵函数晦涩难懂。文献[6]以型五轴机床运动方程为例,探讨后置处理误差补 偿算法,融入到后置处理开发中,考虑的误差补偿类 型比较全面。 现代五轴机床的发展趋势,除了由运动学方程建 立后置处理程序算法,还需要考虑在后置处理开发过 程中旋转轴的转角问题,以避免奇异性[7_1()]。根据正 交结构的五轴机床的分类,将五轴机床主要分为三大 类,分别建立其运动学方程,并推导刀位点和刀具矢量 的坐标转换关系。基于UG-post开发了后处理程序,在U G环境中生成了刀具路径并完成了仿真,最后在 一台型五轴加工中心上实际加工,验证了运动学 模型及后处理算法程序的正确性。 *教育部教育管理信息中心(JYB-EMIC-15011);四川省教育厅资助资金(17ZB0387)? 180 ?

湖南科技工业职业技术学院 教师课时授课计划 教师姓名谭晓芳课程名称数控编程授课时数2课时

课题三数控机床坐标系统 【新课导入】: 在数控编程时,为了描述机床的运动,简化编程的方法及保证记录数据的互换性,我们把数控机床的坐标系和运动方向均已标准化。今天,我们以数控机床坐标系统为主线,一起来学习相关的知识。 【新课内容】: 一、坐标轴和运动方向命名的原则 (1)、假定刀具相对于静止的工件而运动。当工件移动时,则在坐标轴符号上加“`”表示。 (2)、标准坐标系是一个右手直角笛卡尔坐标系。 (3)、刀具远离工件的运动方向为坐标轴的正方向。

二、坐标轴的规定 1、基本坐标轴 数控机床的坐标轴和方向的命名制订了统一的标准,规定直线进给运动的坐标轴用X,Y,Z表示,常称基本坐标轴。 2)旋转轴 围绕X,Y,Z轴旋转的圆周进给坐标轴分别用A,B,C 表示,根据右手螺旋定则,如图所示,以大姆指指向+X,+Y,+Z方向,则食指、中指等的指向是圆周进给运动的+A,+B,+C方向。 3)附加坐标轴 在基本的线性坐标轴X,Y,Z之外的附加线性坐标轴指定为U,V,W 和P,Q,R。这些附加坐标轴的运动方 向,可按决定基本坐标轴运动方向的方法来决定。

三、机床坐标轴的确定 (1)Z坐标轴。 1)在机床坐标系中,规定传递切削动力的主轴为Z坐标轴。 2)对于没有主轴的机床(如数控龙门刨床),则规定Z坐标轴垂直于工件装夹面方向。 3)如机床上有几个主轴,则选一垂直于工件装夹面的主轴作为主要的主轴。 (2)X坐标轴。 1)X坐标轴是水平的,它平行于工件装夹平面。 2)对于工件旋转的机床,X坐标的方向在工件的径向上,并且平行于横滑座。 3)对于刀具旋转的机床,如Z坐标是水平(卧式)的,当从主要刀具的主轴向工件看时,向右的方向为X的正方向;如Z坐标是垂直(立式)的,当从主要刀具的主轴向立柱看时,X的正方向指向右边。 4)对刀具或工件均不旋转的机床(如刨床),X坐标平行于主要进给方向,并以该方向为正方向。 (3)Y坐标轴。Y坐标轴根据Z和X坐标轴,按照右手直

五轴数控机床的运动精 度检测 文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]

五轴数控机床的精度检测方法分析 摘要:本文首先对五轴数控机床的精度检测技术做了一个简要概括,然后介绍数控机床精度检测的必要性,指出数控机床常见的精度要求及传统检测方法,并介绍先进检测方法和检测仪器、工具,以及各个检测方法的特点。 关键词:五轴数控机床;精度检测 Precision analysis of detection method of five axis CNC machine tools Abstract: Firstly,this paper introduces the precision detection technology of five axis NC machine tools, and then introduces the necessity of CNC machine tool accuracy detection accuracy requirements of CNC machine tools, points out the common and the traditional detection method, and introduce advanced detection method and detection instruments, tools, and the characteristics of each detection method. Key words: Five axis NC machine tool;Precision detection 1 引言 五轴联动数控机床目前已大量用于航空制造等高端制造领域。由于机床复杂的机械 结构及控制系统,五轴联动机床加工精度检测及优化一直是机械制造行业内研究的热点和难点,成为影响产品加工质量及效率的关键。对企业来说,购买数控机床是一笔相当大的投资,特别是购买大型机床。实践表明,大多数大型数控机床解体发运给用户安装时,必须在现场调试才能符合其技术指标,因此,在新机床检收时,要进行严格的检定,使机床一开始安装就能保证达到其枝术指标预期使用性能和生产效率。投入生产的数控机床使用一段时间后,必须再进行精度检定。通常新机床在使用半年后需再次进行检定,以后每年检测一次,定期检测机床误差,并及时校正螺距及反向间隙等,可切实改善使用中的机床精度及零件加工质量,提高机床的生产率。 2 数控机床精度检测技术研究现状 常用的机床误差测量方法有直接测量法和间接测量法,其中间接测量法,如首先用典型工件试切或试加工,然后再对所试切的工件进行精度检测。但这种方法的测量结果中包括

在工作过程中许多朋友会遇到坐标转换的问题,下面笔者就经常使用的一个坐标转换软件的使用方法做一个稍微详细的说明。 1、坐标系的确定 图1 软件使用界面 图1为软件使用界面,目前我们在工作过程中碰到的XY坐标系大多为全国80(也称西安1980)坐标系,也会有少量的设计会使用北京54坐标系。 图2和图3为同一点转换成全国80和北京54后差别,从两个转换结果来看,两个坐标系相差较小,可能比系统误差还小。(坐标转换过程中会产生系统误差,在不同位置误差也会有差异,所以转换出来的坐标只能是大概位置的参考。有兴趣的可以去研究下大地坐标系和投影坐标系,研究明白了就知道了为啥会有一定程度的误差,而且偏离中心线越远,误差越大)

图2(北京54) 图3(全国80) 2、中央子午线的确定 中央子午线一般为三度带和六度带的中央子午线坐标(至于什么是三度带和六度带,有兴趣的可以自行去研究投影坐标系的由来)。三度带的中央子午线经度为3的整数倍,六度带的中央子午线经度为6的整数倍,以图3中坐标为例,经度为112°30′至115°30′以内的坐标均为以114°为中

央子午线经度的三度带分区内;经度为111°至117°以内的坐标均为以114°为中央子午线经度的六度带分区内。 无法确定所在区域的中央子午线经度,可将区域的经度转换成小数后除3或者6,四舍五入后再乘3或者6即为中央子午线经度,如图中114°30′,转换后为114.5°,除3,四舍五入后再乘3即为114°。 3、经纬度转XY坐标 图4 图4为经纬度转XY坐标方法示意,在确定区域的中央子午线经度后,在BL处填上相应的纬度和经度,点击转换即可转出所需坐标。 4、完整的XY坐标转经纬度 目前国内部分设计单位在设计时,出于某些目的,会省略XY坐标中的某些位数,因此在此处分完整的XY坐标转经纬度和不完整的XY坐标转经纬度。

数控机床坐标系

教学过程 图2-3 右手直角坐标系 2.刀具运动坐标与工件运动坐标 数控机床的坐标系是机床运动部件进给运动的坐标系。由于进给 运动可以是刀具相对于工件的运动(车床),也可以是工件相对于刀具 的运动(铣床),所以统一规定:有字母不带“'”的坐标表示刀具相 对于“静止”的工件而运动的刀具运动坐标;带“'”的坐标表示工 件相对于“静止”的刀具而运动的工件运动坐标。 3.运动的正方向 运动的正方向是使刀具与工件之间距离增大的方向。 (三)、X、Y、Z坐标轴与正方向的确定 1.Z坐标轴 (1) Z坐标轴的运动由传递切削力的主轴决定,与主轴轴线平 行的标准坐标轴为Z坐标轴,其正方向为增加刀具和工件之间距离的 方向。 (2)若机床没有主轴(刨床),则Z坐标轴垂直与工件装夹平面。 (3)若机床有几个主轴,可选择一个垂直与工件装夹平面的主要 轴为主轴,并以它确定Z坐标轴。 2.X坐标轴 (1)X坐标轴的运动是水平的,它平行于工件装夹平面,并垂直 于Z坐标轴。是刀具或工件定位平面内运动的主要坐标轴 (2)对于工件旋转的机床(车床、磨床),X坐标轴的方向在工 件的径向上,并且平行与横滑座,刀具离开工件回转中心的方向为X 坐标轴的正方向。 教师通过多 媒体讲解,模型 演示,学生分组 练习,教师巡回 指导

教学过程 (3)对于刀具旋转的机床(铣床),若Z坐标轴是水平的(卧式铣床),当由主轴向工件看时,X坐标轴的正方向指向右方;若Z坐标轴是垂直的(立式铣床),当由主轴向立柱看时,X坐标轴的正方向指向右方;对于双立柱的龙门铣床,当由主轴向左侧立柱看时,X 坐标轴的正方向指向右方。 (4)对刀具和工件均不旋转的机床(刨床),X坐标平行于主要切削方向,并以该方向为正方向。 3.Y坐标轴 根据X、Z坐标轴,按照右手笛卡儿直角坐标系确定。 注:如在X、Y、Z主要直线运动之外还有第二组平行于它们的运动,可分别将它们坐标定为U、V、W。 立式数控铣床的坐标方向为: Z轴垂直(与主轴轴线重合),向上为正方向;面对机床立柱的左 右移动方向为X轴,将刀具向右移动(工作台向左移动)定义为正方向; 根据右手笛卡尔坐标系的原则,Y轴应同时与Z轴和X轴垂直,且正方向指向床身立柱。 卧式升降台铣床的坐标方向为: Z轴水平,且向里为正方向(面对工作台的平 行移动方向);工作台的平行向左移动方向为X轴正方向;Y轴垂直向上。

五轴数控机床的精度检测方法分析 摘要:本文首先对五轴数控机床的精度检测技术做了一个简要概括,然后介绍数控机床精度检测的必要性,指出数控机床常见的精度要求及传统检测方法,并介绍先进检测方法和检测仪器、工具,以及各个检测方法的特点。 关键词:五轴数控机床;精度检测 Precision analysis of detection method of five axis CNC machine tools Abstract: Firstly,this paper introduces the precision detection technology of five axis NC machine tools, and then introduces the necessity of CNC machine tool accuracy detection accuracy requirements of CNC machine tools, points out the common and the traditional detection method, and introduce advanced detection method and detection instruments, tools, and the characteristics of each detection method. Key words: Five axis NC machine tool;Precision detection 1 引言 五轴联动数控机床目前已大量用于航空制造等高端制造领域。由于机床复杂的机械结构及控制系统,五轴联动机床加工精度检测及优化一直是机械制造行业内研究的热点和难点,成为影响产品加工质量及效率的关键。对企业来说,购买数控机床是一笔相当大的投资,特别是购买大型机床。实践表明,大多数大型数控机床解体发运给用户安装时,必须在现场调试才能符合其技术指标,因此,在新机床检收时,要进行严格的检定,使机床一开始安装就能保证达到其枝术指标预期使用性能和生产效率。投入生产的数控机床使用一段时间后,必须再进行精度检定。通常新机床在使用半年后需再次进行检定,以后每年检测一次,定期检测机床误差,并及时校正螺距及反向间隙等,可切实改善使用中的机床精度及零件加工质量,提高机床的生产率。 2 数控机床精度检测技术研究现状 常用的机床误差测量方法有直接测量法和间接测量法,其中间接测量法,如首先用典型工件试切或试加工,然后再对所试切的工件进行精度检测。但这种方法的测量结果中包括了工艺、刀具和材料等因素在内,虽然可以通过试件的加工精度间接反映出机床的精度,但不能精确地用于指导机床的研发和改进。而直接测量法如用微位移传感器测量装夹在主轴上的圆柱形基准棒或基准球,或者对装夹在工件台面上的基准量块或平尺直接进行测量,这种方法可以直接获得某项误差,但该方法测量效率低,测量的范围(如行程)有限。 目前世界各国对数控机床精度检测指标的定义、测量方法及数据处理方法等都有所不同。国际上有五种精度标准体系,分别为:德国VDI标准、日本JIS标准、国际标准ISO标准、国标GB系列、美国机床制造商协会NMTBA。其中NAS979是美国国家航空航天局在二十世纪七十年代提出的通用切削试件,"NAS试件”是通过检测加工好的圆锥台试件的“面粗糖度、圆度、角度、尺寸”等精度指标来反映机床的动态加工精度。NAS试件已在三坐标数

数控车床对刀及建立工件坐标系的方法 在数控车床上加工零件时,我们通常先开机回零,然后安装零件毛坯和刀具,接着要进行对刀和建立工件坐标系的操作,最后才是编制程序和自动加工。对刀操作的正确与否,直接会影响后续的加工。对刀有误的话,轻则影响零件的加工精度,重则会造成机床事故。所以作为数控车床的操作者,首先要掌握对刀及工件坐标系的建立方法。 数控车床上的对刀方法有两种:试切法对刀和机外对刀仪对刀。一般学校没有机外对刀仪这种设备,所以采用试切法对刀。而根据实际需要,试切法对刀又可以采用三种形式,本文以华中数控HNC-21/T系统为例来阐述这三种形式的对刀及工件坐标系的建立方法。 一、T对刀 T对刀的基本原理是:对于每一把刀,我们假设将刀尖移至工件右端面中心,记下此时的机床指令X、Z的位置,并将它们输入到刀偏表里该刀的X偏置和Z 偏置中。以后数控系统在执行程序指令时,会将刀具的偏置值加到指令的X、Z 坐标中,从而保证所到达的位置正确。其具体的操作如下: (1)开启机床,释放“急停”按钮,按“回零”,再按“+X”和“+Z”,执行回参考点操作。 (2)按“主轴正转”启动主轴,按“手动”,将刀具移动到合适的位置然后按“-Z”手动车削外圆,最后按“+Z”沿Z向退刀,如图1所示。 (3)按“主轴停止”停止主轴,然后测量试切部分的直径,测得直径为Φ69.934,按“F4(MDI)”,再按“F2(刀偏表)”,将光条移到1号刀的试切直径

上,回车,输入69.934,再回车,1号刀的X偏置会自动计算出来,如图3所示。 图1 图2 (4)移动刀具到合适的位置,按“主轴正转”启动主轴,按“手动”,然后按“-X”手动车削端面,最后按“+X”沿X向退刀,如图2所示。 (5)按“主轴停止”停止主轴,将光条移到1号刀的试切长度上,回车,输入0,再回车,1号刀的Z偏置会自动计算出来,如图3所示。