数控车床可靠性数据的采集及数据库建立

1 前言

数控机床是现代制造技术的基础装备,其技术水平高低是衡量一个国家的工业现代化水平的重要标志。数控机床的可靠性是机床质量的关键。目前国产数控机床的可靠性水平与国外相比明显偏低,严重影响了国产数控机床的竞争能力,提高国产数控机床的可靠性已成为当务之急。

可靠性分析是以大量的现场数据为基础的,借助有计划、有目的地收集产品寿命周期各阶段的数据,进行分析,发现产品可靠性的薄弱环节,改进设计,从而提高产品质量,所以可靠性数据的收集和分析在可靠性工程中具有重要地位。然而这方面正是国内可靠性研究中的一个薄弱环节。在1996年7月1日至1996年12月31日期间,我们收集了一汽集团长春齿轮厂的42台CNC车床的可靠性数据,并初步建立了数控车床可靠性数据库。以此为例说明数控机床可靠性数据的采集方法及数据库的建立方法。

2 可靠性试验方案的确定

可靠性试验是取得可靠性数据的主要方法之一,它是进行可靠性设计和分析的基础。近30年来,可靠性试验方法取得很大发展。可靠性试验既费时又费钱。对于数控车床而言,主要考虑试验场所和试验样本两方面。

按试验场所,可靠性试验分为现场试验和实验室试验两种。数控车床由于结构复杂,使用条件中的不确定因素很多,故选用现场试验方法能够采集到真实的可靠性情况。在现场试验中数据可靠性问题是一个关键问题。事先必须制订完善的采集计划,事后应对数据进行处理,以排除不合理因素。

可靠性试验按样本大小可以分成全数试验和抽样试验两类。对于数控车床这种批量产品不可能进行全数试验,只能采用抽样定时截尾的试验方法。为了使收集到的数据具有代表性,并且便于数据收集,在选取试验样本时,应选取尽量多的数控车床作为抽样样本,所选取的设备应该比较集中。因此本文选择了数控车床使用量大且设备比较集中的一汽集团长春齿轮厂作为试验基地,将其42台CNC车床作为样本,进行了半年跟踪调查。

3 可靠性数据的采集

根据《数控车床可靠性评定方法》,即标准JB/GQ1153-90数控车床的故障判据为:

1.由于数控车床的质量缺陷,在规定条件下、规定时间内不能完成规定功能的事件便成为故障。

2.在用户正常使用之前的早期故障,由于是在规定的截取范围以外,所以不计为故障。

3.与整机功能暂时无关或影响较小的局部微小故障不计为故障。

4.不按规定操作使用而引起的误用故障不计为故障。

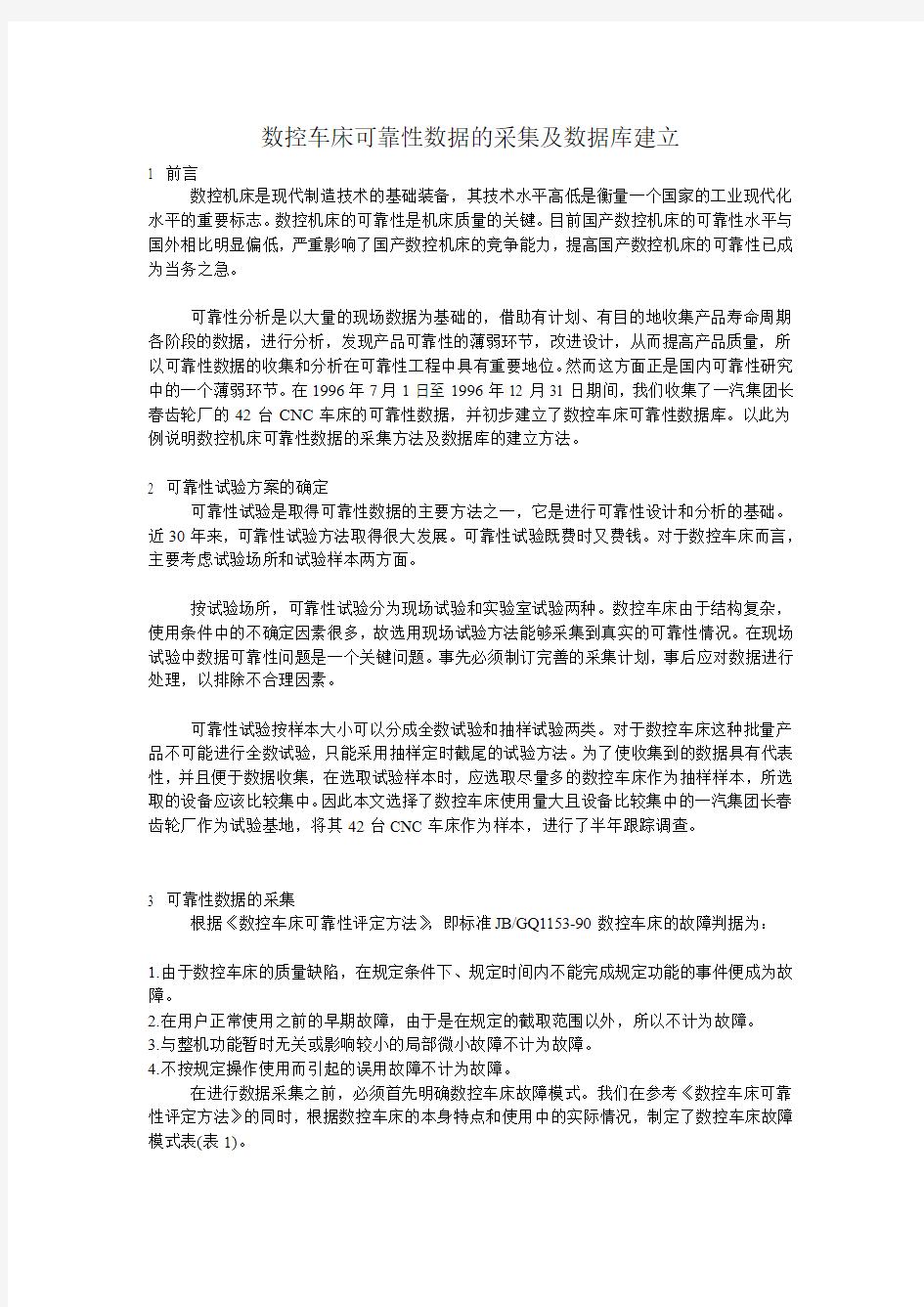

在进行数据采集之前,必须首先明确数控车床故障模式。我们在参考《数控车床可靠性评定方法》的同时,根据数控车床的本身特点和使用中的实际情况,制定了数控车床故障模式表(表1)。

根据所确定的试验方案,按如下步骤进行数据采集:

表 1

数控

车床

故障

模式

表序

号

故障模式序号故障模式序号故障模式

1 2 3 4 5 6 7 8 9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

运动部件爬行

运动部件抖动

运动部件异响

运动部件制动失灵

运动部件间隙过大

运动部件窜动

运动部件过紧

运动部件卡死

运动部件变速失灵

运动部件超速

运动部件掉档

振动影响工件质量

机电互锁机构失灵

锁紧部件失灵

紧固件松动

预紧机构松动

定位装置失灵

夹紧装置失灵

夹紧装置提前夹紧

夹紧装置提前松开

夹紧装置夹不紧

夹紧装置松不开

零、部件损坏

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38

39

40

41

42

43

44

45

46

零、部件变形

零、部件松动

零、部件脱落

轴承损坏

转位无动作

转位不到位

转位超程

几何精度超标

定位精度超标

工作精度超标

性能参数下降

回零不准

定向不准

坐标原点漂移

噪声超标

温升过高

气、液控制失灵

液、气、油渗漏

液、气、油堵塞不畅

液、气、油元部件损坏

密封件损坏

护板、护罩损坏

防护门开关损坏

47

48

49

50

51

52

53

54

55

56

57

58

59

60

61

62

63

64

65

66

67

68

69

数控系统不能正常工作

主机未按程序指令执行

程序、参数记忆功能紊乱

数据传输错误

元器件功能丧失

元器件误动作

元器件损坏

元器件参数漂移

电机起动不起来

电机不能正常工作

电机过载

电机损坏

误报警

线路、电缆接触不良

线路、电缆断路

线路、电缆短路

熔断器损坏

传感部件失灵

易损件超期损坏

转塔转位不灵活

空气开关跳

CNC参数错

其它

参考《数控车床可靠性评定方法》,我们编制了《数控车床故障分析报告》(表2),分别对每台受试车床进行跟踪。

表2 数控

车床故障

分析报告

车间

班组

年月

日

设备编号设备役龄设备型号

设备名称

故障

序号

工作环境

故障

现象

故障

原因

处理方法

起始时间日时分

共计台时

终止时间日时分工

时

2修理工3

4维

修组

长

5

6设备

使用人

7

《数控车床故障分析报告》填写说明:

从试验开始起,记录被试车床故障,发生一次故障,填写一份故障分析报告。

按照故障发生时间顺序填写故障序号。

要求填表人签字,用户单位加盖公章,以保证数据真实、可靠。

与协作厂家定好执行计划,由厂家派专人负责填写故障分析报告。一旦故障发生,立即根据故障判据和故障类型填写报告,恢复后应继续观察。

每隔一定时间进行中途检查,了解现场情况,并就具体问题进行指导。

由现场试验中得到的主要数据项如表2所示。这样就可以根据需要建立数控车床的可靠性数据库,以满足不同的数据分析要求。

4 数控车床可靠性数据库的建立

可靠性分析是以大量的现场数据为基础的,只有在拥有真实、可靠数据的基础上,我们才能进行故障分析、可靠性设计等,才能对机床的设计、使用、维修等提出合理的改进意见。可靠性数据的积累是一个长期的、艰巨的过程。在此过程中必须对数据进行有效的组织和管理,而这是手工难以完成的,必须借助于计算机数据库技术。数据库可以理解为在一个或多个单位中,为多个用户服务的、在计算机上可运行的、具有一定结构的数据集合。目前较流行的数据库类型有三种:层次型、网络型和关系型。我们使用关系型数据库管理系统FOXPRO,建立了数控车床可靠性数据库。

建立数控车床可靠性数据库主要目的如下:

为数控车床的可靠性指标评估提供重要信息;

为故障分析,可靠性设计提供基础数据;

为改进数控车床的可维修性,提高数控车床的使用有效度提供信息;

建立数控车床的故障档案,以便进行比较和预测。

数控车床可靠性数据库的数据结构如表3所示。

为满足数据分析的需要,它所包含的字段名称与表2中各记录项目名称有所不同。现对部分字段作如下解释。

故障日期:数控车床发生故障时的具体日期(年/月/日);

修复日期:数控车床恢复正常工作时的具体日期(年/月/日);

故障时间:发生故障时的具体时间(单位:h);

修复时间:机床恢复正常工作时的具体时间(单位:h);

维修时间:指纯修理时间(单位:台时);

表 4

子系

名称代码名称代码名称

统及部件代码代码

S1

X

B

F

W

T

J

S2

Y

主传动系统

X向进给系统

B轴进给系统

伺服控制单元

冷却系统

工作台

卡盘及夹具

主轴组件

Y向进给系统

C

D

K

CT

V

M

Z

NC

G

C轴进给系

统

液压系统

排屑系统

交换工作台

电器系统

转塔(刀库)

Z向进给系

统

CNC系统

气动系统

E

Q

N

H

A

PC

L

P

R

电源

整体防护

不明

机械手

A轴进给系

统

PLC系统

润滑系统

外接口

其它故障部位:发生故障的子系统及部件,以代码表示。具体代码见表4;

维修工时:维修时所耗费的工时(单位:工时);

累积时间:从试验开始到本次故障总的工作时间(单位:h);

故障编码:即故障分析报告中的故障序号;

机床编码;由8位数字组成,具体如右图所示:

按照上述数据结构和内部编码方法,建立数据库文件DA TABAS.DBF。由数据库文件DA TABAS.DBF生成如下索引文件:IDXTOOL.IDX、IDXFACT.IDX、IDXUSE.IDX、IDXMODE.IDX、IDXPOS.IDX等。利用这些索引文件,我们可以对数据库中的数据,分别按照机床、制造厂、使用厂、故障模式、故障部位等字段进行检索或数据重组,以满足不同目的的数据分析要求。

数据库录入项目数据采集标准 2020.9.8 为建立标准化的数据库,在进行数据加工前需筛选历史项目。筛选原则为挑选企业典型、具有代表意义的工程进行数据加工,分析。典型工程要具有代表性、普遍性、真实性和完整性。具体筛选标准如下: (一)项目类型 1、房屋建筑项目(住宅、写字楼、酒店、商业、学校、体育馆、图书馆、博物馆、医院、物流仓储等); 2、市政项目(城镇道路工程、城市桥梁工程、城市给水排水工程、城市管道工程、生活垃圾处理工程); 3、仿古建筑项目; 4、机场项目; 5、公路项目; 6、水利项目; 7、煤炭项目; 8、电力项目; 9、城市轨道交通项目; 10、标志性构筑物等。 (二)项目规模 1、地产项目规模要求:总建筑面积在50000平米以上,具有完整的项目业态组合;纯别墅类项目总建筑面积应在10000平米以上;仅园林景观工程的项目,造价应在1000万元以上;仅幕墙工程的项目,造价应在500万元以上。 2、市政项目规模要求:项目总造价1500万元以上。 3、仿古建筑工程规模要求:项目总造价3000万元以上。 4、机场项目规模要求:项目总造价1000万元以上。 5、公路项目规模要求:项目总造价5000万元以上或里程在5KM以上新建项目。 6、水利项目规模要求:项目总造价1000万元以上。 7、煤炭项目规模要求:矿建工程总投资在5000万元以上;选煤厂工程总投资在3000万元以上;煤化工项目总投资3000万元以上。

8、电力项目规模要求:项目总投资在2000万元以上。 9、城市轨道交通项目规模要求:项目总投资1亿元以上。 地标性构筑物及服务项目获得省级及以上优秀建筑工程奖的不受上述规模限制。 (三)项目的时效性 数据库录入项目应选择在截止录入时间节点前三年内的已完项目。 (四)项目的资料要求 拟选择录入数据库的项目须具备以下资料: (1)计价源文件。 (2)完整的图纸资料(包含总说明、建筑、结构、电气、给排水、暖通等图纸),图纸资料主要用于复核单项特征,如建筑面积、结构形式、檐口高度、层数、层高、楼层剖面形状、抗震设防烈度等信息。 (3)项目编制报告或审核报告,需有明确的材价取定期和工程概况说明。(4)算量文件,例如广联达GGJ,GCL,GTJ2018等。主要进行深度的指标加工:如柱墙梁板的钢混比,主楼混凝土单方含量、裙楼混凝土单方含量、地下室车库钢筋单方含量,地下室主楼钢筋单方含量等(非必备资料)。 1、项目的计价源文件格式要求: (1)合格的工程项目结构(需按国标标准,具有清晰的单项单位标准层级结构)。 ●项目的单项工程及每个单位工程应单独建立。 ●房屋建筑工程中地下室部分应单独作为一个单项工程,地下室的建筑工程、 装饰工程、强电工程、给排水工程等安装工程均应包含在在地下室单项中。 ●市政工程中的每一个道路工程、桥梁工程、隧道工程、涵洞工程等都应作为 单独的单项工程并有建筑规模,对应的单位工程也应随单项均应划分。 例如房建: 单项工程和单位工程设置标准 房屋建筑工程的地上、地下及总平工程应分别拆分成不同的单项工程。

一、单选题 1、对于离散空间最佳的内插方法 是: A.整体内插法 B.局部内插法 C.移动拟合法 D.邻近元法 2、下列能进行地图数字化的设备 是: A.打印机 B.手扶跟踪数字化仪 C.主 机 D.硬盘 3、有关数据处理的叙述错误的 是: A.数据处理是实现空间数据有序化的必要过程 B.数据处理是检验数据质量的关键环节 C.数据处理是实现数据共享的关键步骤 D.数据处理是对地图数字化前的预处理 4、邻近元法 是: A.离散空间数据内插的方法 B.连续空间内插的方法 C.生成DEM的一种方法 D.生成DTM的一种方法 5、一般用于模拟大范围内变化的内插技术是: A.邻近元法 B.整体拟合技术 C.局部拟合技术 D.移动拟合法 6、在地理数据采集中,手工方式主要是用于录入: A.属性数据 B.地图数据 C.影象数 据 D.DTM数据

7、要保证GIS中数据的现势性必须实时进行: A.数据编辑 B.数据变换 C.数据更 新 D.数据匹配 8、下列属于地图投影变换方法的 是: A.正解变换 B.平移变换 C.空间变 换 D.旋转变换 9、以信息损失为代价换取空间数据容量的压缩方法是: A.压缩软件 B.消冗处理 C.特征点筛选 法 D.压缩编码技术 10、表达现实世界空间变化的三个基本要素是。 A. 空间位置、专题特征、时间 B. 空间位置、专题特征、属性 C. 空间特点、变化趋势、属性 D. 空间特点、变化趋势、时间 11、以下哪种不属于数据采集的方式: A. 手工方式 B.扫描方式 C.投影方 式 D.数据通讯方式 12、以下不属于地图投影变换方法的是: A. 正解变换 B.平移变换 C.数值变 换 D.反解变换 13、以下不属于按照空间数据元数据描述对象分类的是: A. 实体元数据 B.属性元数据 C.数据层元数据 D. 应用层元数据 14、以下按照空间数据元数据的作用分类的是: A. 实体元数据 B.属性元数据 C. 说明元数据 D. 分类元数据 15、以下不属于遥感数据误差的是: A. 数字化误差 B.数据预处理误差 C. 数据转换误差 D. 人工判读误差

FANUC数控系统的机床数据采集 (2012-05-24 14:13:55) ▼ 分类:机床数据采集及监控 标签: 发那科 fanuc 数据采集 0i 16i 18i 同西门子数控系统一样,日本发那科(FANUC)生产的数控系统是全球数控机床上装备的主要的系统之一。从上世纪70年代以来,其生产的系统种类较多,较常用的如早期的FANUC 0/6/15/18系统等,后随着数字驱动技术和网络技术等技术的发展,又推出了i系列的系统,如FANUC 0i/15i/16i/18i/21i/31i等数控系统。早期的FANUC系统开放性差,通常使用宏程序和硬件连接方式进行数据采集,但采集的数据比较少,而且实时性差,对加工和操作带来影响。但这类系统目前已逐渐淘汰,使用量比较小。 在i系列数控系统中,由于配置的不同,则可使用不同的方法进行数据采集。在配有网卡的数控系统中可利用FANUC系统的数据服务功能实现数据采集。在FANUC的许多系统中网卡都是选件,而在最新的系统上,网卡逐渐变成了标准配置,如FANUC 0i-D等。 制造数据管理系统MDC对于具有以太网的FANUC数控系统,可采集的数据量也非常多。典型的数据包括: –操作方式数据:手动JOG、MDA、自动、编辑等 –程序运行状态:运行,停止,暂停等 –主轴数据:主轴转速、主轴倍率,主轴负载,主轴运转状态 –进给数据:进给速度、进给倍率 –轴数据:轴坐标,轴负载 –加工数据:当前执行的程序号;当前使用的刀具 –报警数据:报警代码、报警和信息容 所有数据均实时后台采集,不用任何人工干预。 制造数据管理系统M对于不具有以太网的FANUC i系列的数控系统,也可采集大量的数据。典型的数据包括: –操作方式数据:手动JOG、MDA、自动、编辑等 –程序运行状态:运行,停止,暂停等 –主轴数据:主轴转速、主轴倍率,主轴负载,主轴运转状态 –进给数据:进给速度、进给倍率

基于PDA的地下管线数据采集系统 1、管线普查现状存在的主要问题 1)目前管线普查所采用的基本流程图(图1) 2)管线普查中目前存在的主要问题 (1)手工纸质记录维护难度大、查找困难: 由于纸质记录的局限性,当数据量增大时,对图纸记录维护和查询将变得越来越来困难,如果作业小组的草图没有及时的建立成内业数据库,则重号、错连、漏入等人为出错几率会直线增加。 (2)由外业管线探测到内业建立数据库,中间环节多,出错几率大:现有的管线普查流程可以看出,由外业管线探测到内业建立数据库,白天外业采集作业,晚上内业加班录入数据,现在还有的做法是同一管线属性(如埋深、管径数值型属性)事先记录在草图上,再由草图抄写管线探测手簿,然后根据管线探测手簿由内业人员建立成管线数据库,管线属性和连接关系至少经过两到三道工序才能建立到数据库中,在不同人员,不同工序的影响下,加大了的数据出错的几率。 (3)填写管线探测手簿与内业建库加大了内业处理工作量: 由于管线外业探测的不确定性,同一管线属性可能会多次进行修改,此过程在整个管线普查的过程持续存在。因此对每一项管线属性的修改必须同时修改草图、数据库、管线探测手簿,特别是对管线探测手簿的填写,平均必须抄写两遍以上或更多,加大了内业处理工作量。 (4)项目部无法对作业进度和各物探小组的作业情况进行全面跟踪掌握:对于纸质记录的外业管线探测手簿,如果没有及时进行整理或内业没有及时录入到数据库中,则项目部无法对实际已经完成的物探外业工作量进行情细的统计与查询,也无法对各物探小组每天的工作情况进行细致全面的进行跟踪了解。 2、系统总体介绍 1)为什么要采用PDA方式进行数据采集

数控机床数据采集系统功能开发说明书中江联合(北京科技有限公司 2011年9月 目录 概述 (3 一、架构说明 (4 二、功能描述 (4 1、启动界面 (4 2、主界面介绍 (4 3、机床树操作 (9 4、图表展示 (11 三、开发要求 (15 1、软件协议 (15 2、所需硬件 (15 3、开发环境 (16 4、开发周期 (16 概述

随着大规模工业生产的演进,数控设备上监控技术的重要性逐步被人们认知,而无论是生产管理、零件管理、设备管理、订单管理、还是企业决策,都离不开对现场生产情况的及时把握。 由于设备本身的通讯限制,反映生产情况的传统方式还是通过人工记录、汇报和整理来完成;同时,电脑管理的手段,也往往因为相互通讯规格不完善或不匹配等原因,造成相同数据的反复输入输出,导致时效性不强、人力和财力的双重浪费。 本资料简单描述了目前国内数控机床数据采集的方式和功能,可以提供给开发人员进行采集软件开发,也可以结合上层模块(MES做综合补充。 数控机床采集分为网卡采集和硬件采集。网卡采集是通过数控系统厂家提供的接口协议来做二次开发;硬件采集是在机床电器柜中添加传感器来达到采集效果。那么在做开发之前就必须要购买这些接口协议和硬件。这里不是所有网卡机床都能进行网卡采集,目前能进行网卡采集的数控系统为FANUC0i系列、SIEMENS840D、HEIDENHAIN Tnc530三种系统,至于MITSUBISHI、MAZAK、OKUMA等网卡系统目前厂家没有提供接口协议或还没有开放,所以只能采用硬件方式采集。 从目前国内数控机床数据采集软件分析来看,功能基本上都是采集开关机、机床状态、报警信息、主轴功率等信息,在采集的过程中把这些信息写入数据库再加以分析,给客户展现出各种效率图表。下面就具体说明采集软件的功能。 一、架构说明 1、系统采用B/S架构,服务器端负责参数设置、访问数据库、人员 权限配置、统计分析等操作。 2、客户端上只是浏览机床的状态图、各种效率报表曲线、报警等信 息。 二、功能描述

湖南工业大学科技学院 毕业设计(论文)开题报告 (2012届) 教学部:机电信息工程教学部 专业:电子信息工程 学生姓名:肖红杰 班级: 0801 学号 0812140106 指导教师姓名:杨韬仪职称讲师 2011年12 月10 日

题目:基于单片机的数据采集系统的控制器设计 1.结合课题任务情况,查阅文献资料,撰写1500~2000字左右的文献综述。 近年来,数据采集及其应用技术受到人们越来越广泛的关注,数据采集系统在各行各业也迅速的得到应用。如在冶金、化工、医学、和电器性能测试等许多场合需要同时对多通道的模拟信号进行采集、预处理、暂存和向上位机传送、再由上位机进行数据分析和处理,信号波形显示、自动报表生成等处理,这些都需要数据采集系统来完成。但很多数据采集系统存在功能单一、采集通道少、采集速率低、操作复杂、并且对操作环境要求高等问题。人们需要一种应用范围广、性价比高的数据采集系统,基于单片机的数据采集系统具有实现处理功能强大、处理速度快、显示直观,性价比高、应用广泛等特点,可广泛应用于工业控制、仪器、仪表、机电一体化,智能家居等诸多领域。总之,无论在那个应用领域中,数据采集与处理越及时,工作效率就超高,取得的经济效益就越大。 数据采集系统的任务,就是采集传感器输出的模拟信号转换成计算机能识别的信号,并送入计算机,然后将计算得到的数据进行显示或打印,以便实现对某些物理量的监测,其中一些数据还将被生产过程中的计算机控制系统用来控制某些物理量。 数据采集系统的市场需求量大,特别是随着技术的发展,可用数据器为核心构成一个小系统,而目前国内生产的主要是数据采集卡,存在无显示功能、无记忆存储功能等问题,其应用有很大的局限性,所以开发高性能的,具有存储功能的数据采集产品具有很大的市场前景。 随着电子技术的迅速发展,,一些高性能的电子芯片不断推出,为我们进行电子系统设计提供的更多的选择和更多的方便,单片机具有体积小、低功耗、使用方便、处理精度高、性价比高等优点,这些都使得越来越广泛的选用单片机作为数据采集系统的核心处理器。一些高性能的A/D转换芯片的出现也为数据采集系统的设计提供了更多的方便,无论是采集精度还是采样速度都比以前有了较大的提高。其中一些知名的大公司如MAXIM公司、TI公司、ADI公司都有推出性能比效突出的 A/D转换芯片,这些芯片普通具有低功耗、小尺寸的特点,有些芯片还具有多通道的同步转换功能。这些芯片的出现,不仅因为芯片价格便宜,能够降低系统设计的成本,而且可以取代以前繁琐的设计方法,提高系统的集成度。 数据采集器是目前工业控制中应用较多的一类产品,数据采集器的研制已经相当成熟,而且数据采集器的各类不断增多,性能越来越好,功能也越来越强大。 在国外,数据采集器已发展的相当成熟,无论是在工业领域,还是在生活中的应用,比如美国FLUKE公司的262XA系列数据采集器是一种小型、便携、操作简单、使用灵活的数据采集器,它既可单独使用又可和计算机连接使用,它具有多种测量

create table treaty_table ( TID INT identity(1,1, Tname varchar(20, F-route varchar(50, period int, filename varchar(50, Type_ID INT, constraint PK_TREATY_TABLE primary key (TID create table type_table ( Type_ID INT identity(1,1, typename varchar(20, bourse varchar(40, constraint PK_TYPE_TABLE primary key (Type_ID ; create table CY_table ( CY_ID INT identity(1,1, MF varchar(20, pt datetime, Type_ID INT, constraint PK_CY_TABLE primary key (CY_ID ; create table Time_table ( Time_ID INT identity(1,1, DATE DATETIME, constraint PK_TIME_TABLE primary key (Time_ID ; create table K_table ( Root_ID INT identity(1,1, Type_ID INT, period INT, date datetime, rootnum INT, constraint PK_K_TABLE primary key (Root_ID ; create table Min1_table ( Min1_ID INT identity(1,1, treaty_name varchar(20, date datetime, open money, Close money, Heigh money, low money, Vol money, OPI money, S money, constraint PK_MIN1_TABLE primary key (Min1_ID ; create table Min5_table ( Min5_ID INT identity(1,1, treaty_name varchar(20, date datetime, open money, Close money, Heigh money, low money, Vol money, OPI money, S money, constraint PK_MIN1_TABLE primary key (Min5_ID ; create table Min15_table ( Min15_ID INT identity(1,1, treaty_name varchar(20, date datetime, open money, Close money, Heigh money, low money, Vol money, OPI money, S money, constraint PK_MIN1_TABLE primary key (Min15_ID ; create table Min30_table ( Min30_ID INT identity(1,1, treaty_name varchar(20, date datetime, open money, Close money, Heigh money, low money, Vol money, OPI money, S money, constraint PK_MIN1_TABLE primary key (Min30_ID ; create table Hour1_table ( H our1_ID INT identity(1,1, treaty_name varchar(20, date datetime, open money, Close money, Heigh money, low money, Vol money, OPI money, S money, constraint PK_MIN1_TABLE primary key (Hour1_ID ; create table Hour4_table ( Hour4_ID INT identity(1,1, treaty_name varchar(20, date datetime, open money, Close money, Heigh money, low money, Vol money, OPI money, S money, constraint PK_MIN1_TABLE primary key (Hour4_ID ; create table Day_table ( Day_ID INT identity(1,1, treaty_name

目录 摘要 第1章引言 (3) 第2章研华ADAM模块简介 (4) 第2.1节 ADAM4017模拟量输入模块 (4) 第2.2节 ADAM-4520 隔离转换器 (4) 2.2.1 RS-232接口和RS-485接口 (5) 第3章监控组态软件概述 (7) 第3.1节组态与监控组态软件 (7) 第3.2节组态王6.5的介绍 (7) 3.2.1 组态王6.5的程序组成 (8) 3.2.2 组态王6.5变量和命令语言 (10) 第4章数据采集系统的总体结构 (12) 第4.1节数据采集系统的硬件结构 (12) 第4.2节数据采集系统的监控界面设计 (13) 4.2.1 通讯组态 (13) 4.2.2 画面组态 (19) 第5章结论 (24) 参考文献 (26) 致谢 (27)

摘要 文章介绍了以数据采集模块,通讯模块和监控组态软件为基础的多通道模拟量数据采集系统。系统采用研华ADAM40178通道A/D模块进行现场数据的采集,通过研华ADAM4520模块传输到计算机,利用组态王软件对数据进行分析处理,并实时显示数据。 本系统数据库技术、计算机图形接口技术于一体, 实现了系统的动态显示、报警、数据记录, 并提供友好的人机界面, 可靠性高、可维护性强。 关键词:数据采集系统;ADAM4017;ADAM4520;组态王软件 Abstract This article introduced a data acquisition system based on data acquisition module,communication module and monitoring and control configuration software.It use YanHua ADAM4017 PLC to make acquisition of those field data.Then we use YanHua ADAM4520 module to transmite to the computer making data processing and analysis with Kingview softwre and at the same time ,displaying the data. This system includes control technology,database technology and computer graphics interface technology,it achieves dynamic display and warning,data records. In addition,our system provides friendly man-machine interface with advantages such as high reliability and good maintainability. Keywords:data acquisition system,ADAM4017,ADAM4520,Kingview softwre

数控机床在线监测技术 数控机床是现代高科技发展的产物,每当一批零件开始加工时,有大量的检测需要完成,包括夹具和零件的装卡、找正、零件编程原点的测定、首件零件的检测、工序间检测及加工完毕检测等。目前完成这些检测工作的主要手段有手工检测、离线检测和在线检测。在线检测也称实时检测,是在加工的过程中实时对刀具进行检测,并依据检测的结果做出相应的处理。在线检测是一种基于计算机自动控制的检测技术,其检测过程由数控程序来控制。闭环在线检测的优点是:能够保证数控机床精度,扩大数控机床功能,改善数控机床性能,提高数控机床效率。 一、数控机床在线检测系统的组成 数控机床在线检测系统分为两种,一种为直接调用基本宏程序,而不用计算机辅助;另一种则要自己开发宏程序库,借助于计算机辅助编程系统,随时生成检测程序,然后传输到数控系统中,系统结构如图1所示。 图1 计算机辅助在线检测系统组成 数控机床的在线检测系统由软件和硬件组成。硬件部分通常由以下几部分组成: (1)机床本体 机床本体是实现加工、检测的基础,其工作部件是实现所需基本运动的部件,它的传动部件的精度直接影响着加工、检测的精度。 (2)数控系统 目前数控机床一般都采用CNC数控系统,其主要特点是输入存储、数控加工、插补运算以及机床各种控制功能都通过程序来实现。计算机与其他装置之间可通过接口设备联接,当控制对象或功能改变时,只需改变软件和接口。CNC系统一般由中央处理存储器和输入输出接口组成,中央处理器又由存储器、运算器、控制器和总线组成。

(3)伺服系统 伺服系统是数控机床的重要组成部分,用以实现数控机床的进给位置伺服控制和主轴转速(或位置)伺服控制。伺服系统的性能是决定机床加工精度、测量精度、表面质量和生产效率的主要因素。 (4)测量系统 测量系统有接触触发式测头、信号传输系统和数据采集系统组成,是数控机床在线检测系统的关键部分,直接影响着在线检测的精度。其中关键部件为测头,使用测头可在加工过程中进行尺寸测量,根据测量结果自动修改加工程序,改善加工精度,使得数控机床既是加工设备,又兼具测量机的某种功能。 目前常用的雷尼绍测头,是英国雷尼绍公司的产品,如图2所示。它们用于数控车床、加工中心,数控磨床、专机等大多数数控机床上。测头按功能可分为工件检测测头和刀具测头;按信号传输方式可分为硬线连接式、感应式、光学式和无线电式;按接触形式可分为接触测量和非接触测量。用户可根据机床的具体型号选择合适的配置。 图2 雷尼绍RMP60无线电式测头 (5)计算机系统

DNC数控机床联网、数据采集解决方案 苏州摩恩信息技术有限公司

1.DNC的概念 DNC(Distributed Numerical Control)称为分布式数控,是数控机床联网专业术语。DNC数控机床联网解决方案对车间的加工设备进行有效的整合,提高了设备的利用率,减少了机床的辅助时间;实现车间的资源与信息透明化,降低了管理成本及管理难度,解决了过去对设备无法掌控的被动局面。帮助企业有效的优化生产、提高人员工作效率、增强各部门间的协同能力,最终实现企业经济效益的同比显著增长。 2.DNC数控机床联网解决方案 DNC服务器是负责与通讯相关的所有活动的中央数据应用程序,它主要和机床的串口/网口进行通讯,处理机床发送的命令,自动查找匹配的数控程序发送给机床,服务器端实现无人值守,加强了

编程部门和车间设备的连接,使您不再使用CF卡或者U盘满车间跑,逐个机床拷贝程序,编程员只要将编制好的数控程序放在指定的目录即可,操作员只要在机床面板上直接调用相关的数控程序即可,一切变得如此简单。 DNC服务器功能介绍: 1) 一台DNC服务器可管理256 台机床。更新许可证即可增加机床。 2) 批量从机床到电脑上传数控程序和批量从电脑到机床下载数控程序。 3) 自动备份,当机床上传的文件与服务器重复时,自动备份。方便数控程序管理。 4) 操作人员在机床控制面板前就可以完成各种操作,包括查看电脑目录中的数控程序、大小、修改时间等,完成程序的发送与接收,进行双向通讯,无需来回跑动。 5) 所有联网机床可以同时进行双向通讯,互不干扰,支持同时做DNC在线加工。 6) 远程查看服务器程序目录,只要在机床上发个命令就可以查看服务器上目录下面的程序名,程序大小,最后修改日期等。 7) 循环呼叫,在进行批量DNC加工时,实用改功能只要呼叫一次程序即可,换工件后直接进行加工。 8) 呼叫批处理,通过该功能,用户可以直接在机床端,通过修改控制程序中的一行程序,调用电脑上的一批NC程序。

组态王通过数据库实现数据的采集与输出 The Standardization Office was revised on the afternoon of December 13, 2020

组态王通过数据库实现数据的采集与输出 作者:蒋妤媜 版本:.1 前提: ?数据库用Microsoft Office Access 2003,数据库路径为D:\历史记录.mdb ?组态王版本为 ?PC机系统为XP 一、创建数据库表 1. 新建名为“历史记录”的数据库,新建完成后,打开数据库 2. 创建表,点击使用设计器创建表,进入设计视图对话框,输入字段名 日期时间、毫秒、污泥浓度、溶氧仪、进水COD、电磁流量计、超声波流量计、二在线COD,其中字段名日期时间的数据类型为日期/时间、毫秒的数据类型为数字长整型、其他字段名数据类型为数字单精度型。 3. 保存名为:10分钟记录 二、创建ODBC

打开控制面板→管理工具→数据源(ODBC),弹出“ODBC数据管理器”,在用户DSN标签下,点击添加 弹出“创建数据库源” 选择此创建数据库源完成后弹出“ODBC Access 安装”

输入数 选择之前 确定完成。 三、组态王内部设置 1. 新建变量 在数据词典中创建本地变量,,变量名称分别为日期时间、DeviceID、nReturnValue。

2. 打开到组态王工程浏览器,新建记录体 创建名为“历史记录”的记录体 3. 创建事件命令语言 点击创建,弹出事件命令语言对话框 事件描述为:(((\\本站点\$分)%10==0)&&((\\本站点\$秒-1)%60==0))==1 输入记 字段名称要与数据库中 添加数据词典 显示已增

工业物联产品设备联网· 数据采集· 产线监控· 智能运维

MDC机床监控与数据采集系统 (国内自主知识产权产品) MDC是一套实时的机床数据采集系统,是领先的机床监控与数据采集系统。MDC 提供强大的机床数据实时采集功能,可以显示所有机床的实时状态以及生产完成情况。MDC可提供强大的数据分析能力,可以给您提供机床利用率、机床故障分布等上百种统计图表,可准确地分析出各种生产瓶颈原因、预测机床故障趋势等。 MDC 具有良好的集成性,提供数据库(Mysql、Sqlserver、Oracle)及MQTT 对接方式,可与MES/ERP/工业互联网平台等系统完美集成,为MES/ERP 系统提供实时的生产完工信息,使您的计划更准确、措施更科学。 通过 MDC(设备数据采集)实现设备运行数据实时自动采集、存储,实时反馈设备开关机状态、报警信息、当前加工程序、转速、进给、倍率、负载功率、坐标、刀具信息等信息。为车间科学安排生产计划、采取正确措施提供准确、可靠的数据基础。 ●实现对局域网内每台设备的工作负荷、运行时间统计、按照不同的周 期,对设备开机时间、有效加工时间、停机时间、故障时间等进行列表和 图形化统计。 ●通过自动采集设备的工作状态,并对故障信息、运行信息进行监控分析, 为设备部门做出科学有效的保养计划提供基础数据。 ●自动采集设备状态数据,通过系统的业务分析,对设备的违规操作及 设备维修做出预警。 一、设备采集网络架构

机床数据采集提供了多种采集方式 1、采集网关(双网卡)一对一方式:采集网关直接采集数据通过网卡或者4G与第三 方系统对接,提供MQTT方式对接。 应用:机床制造商、工业互联网平台采集、第三方采集平台 购买网关对接,适合批量业务,系统单一。 2、局域网MDC系统采集 通过工控机或者服务器电脑安装MDC采集软件,通过局域网连接机床设备,采集机床数据。 应用:机械制造加工设备、生产线 购买MDC软件,按设备数量授权使用。 数据库接口:数据库(Mysql、Sqlserver、Oracle),提供表定义及边缘计数 MQTT接口:提供对接协议解析 其它接口:提供定制化服务 数据采集网络示图 二、M DC数据采集兼容性

数控机床状态和数据实时采集及分析 在制造企业数字化工厂的方案设计中,SFC底层数据管理对企业工厂信息化平台的支撑是必不可少的。对于已经具备ERP/MRPⅡ/MES/PDM等上层管理系统的企业来说,迫切需要实时了解车间底层详细的设备状态信息,而盖勒普MDC系统是绝佳的选择。 MDC是一套用来实时采集、并报表化和图表化车间生产过程详细制造数据的软硬件解决方案(Manufacturing Data Collection & Status Management,简称MDC)。在上世纪90年代初,盖勒普最早把MDC以精益制造管理理念及解决方案引入中国,基于全球20多年的技术沉淀和国内近14年的本地应用,真正助力中国离散制造企业的数字化制造集成生产管理落地。盖勒普MDC通过多种灵活的方法获取生产现场的实时数据,结合近100种专用计算、分析和统计方法,直观反映当前或过去某段时间的生产状况,帮助企业生产部门通过反馈信息做出科学和有效的决策。作为生产管理平台(SFC)的重要系 统之一,与ERP\MES等系统可实现高效集成。 MDC可以解决如下问题: 1.当前设备是正在加工中、故障还是空闲? 2.设备停机的原因是什么? 3.设备停机时间内耗费的成本是多少? 4.产量是由于哪些原因下降? 5.谁在进行零件的生产?哪一班组?生产绩效? 6.生产设备是怎样被利用的? 7.哪些生产环节可以被改善? 8.工厂设备现有的生产能力是多少? 等等 以上所有问题的答案都可以在任何一台MDC系统终端上显示。此外,MDC系统还能够直观反映当前或过去某段时间的设备状态,使企业对工厂的设备状况一目了然。MDC 主要功能如下: 一、强大的设备状态采集 盖勒普MDC系统提供了与各类设备PLC通讯的数据采集接口,支持Siemens、Fanuc、Heidenhain、Hurco、Mazak、Okuma、Mitsubishi等基本上所有型号的控制系统。对于非数控设备也提供了多种采集方案,针对焊接机、热处理炉、注塑机、温控及测试测量设备等都可以实现组态联网。MDC系统的这一全球领先和实用的集成化技术,将帮助企业在工厂的网络化和数字化管理方面在达到一个新的高度。

基于PDA的地下管线数据采集系统流程图

1.1概述 在地下管线的生成过程中,取全,取准野外各项原始管线资料信息,是地下管线野外数据采集的主要要求之一,其数据采集的容包括空间定位信息,大量文字描述信息,所涉及的信息种类多,容复杂,信息量大,受人为因素的影响大.目前野外管线数据采集基本维持着野外记录本手写记录的工作方式,这种传统的方法越来越不适应当今信息时代的要求.嵌入式GIS应用于野外数据采集具有无可比拟的优势.基于嵌入式GIS的地下管线野外数据采集系统,是集PDA和嵌入式GIS技术于一身的新型系统,具有便于携带,易于掌握的特点,可改变传统的野外数据采集的工作方式.提高地下管线管理的质量和效率 在Windows Mobile 5.0为系统平台上开发而成。系统在总结现有地下管线普查作业方法的基础上,以提高作业效率、保证数据成果质量为目标,实现数据采集跟踪与外业紧密衔接,优化和改善了传统作业流程,为推进和提升地下管线普查外业一体化流程奠定了基础。 1、管线普查现状存在的主要问题 1)目前管线普查所采用的基本流程图(图1) 2)管线普查中目前存在的主要问题 (1)手工纸质记录维护难度大、查找困难: 由于纸质记录的局限性,当数据量增大时,对图纸记录维护和查询将变得越来越来困难,如果作业小组的草图没有及时的建立成业数据库,则重号、错连、漏入等人为出错几率会直线增加。 (2)由外业管线探测到业建立数据库,中间环节多,出错几率大: 现有的管线普查流程可以看出,由外业管线探测到业建立数据库,白天外业采集作业,晚上业加班录入数据,现在还有的做法是同一管线属性(如埋深、管径数值型属性)事先记录在草图上,再由草图抄写管线探测手簿,然后根据管线探测手簿由业人员建立成管线数据库,管线属性和连接关系至少经过两到三道工序才能建立到数据库中,在不同人员,不同工序的影响下,加大了的数据出错的几率。(3)填写管线探测手簿与业建库加大了业处理工作量:

F A N U C数控系统的机床数据采集(2012-05-24 14:13:55) 转载▼ 分类:机床数据采集及监控 标签: 发那科 fanuc 数据采集 0i 16i 18i 同西门子数控系统一样,日本发那科(FANUC)生产的数控系统是全球数控机床上装备的主要的系统之一。从上世纪70年代以来,其生产的系统种类较多,较常用的如早期的FANUC 0/6/15/18系统等,后随着数字驱动技术和网络技术等技术的发展,又推出了i系列的系统,如FANUC 0i/15i/16i/18i/21i/31i等数控系统。早期的FANUC系统开放性差,通常使用宏程序和硬件连接方式进行数据采集,但采集的数据比较少,而且实时性差,对加工和操作带来影响。但这类系统目前已逐渐淘汰,使用量比较小。 在i系列数控系统中,由于配置的不同,则可使用不同的方法进行数据采集。在配有网卡的数控系统中可利用FANUC系统的数据服务功能实现数据采集。在FANUC的许多系统中网卡都是选件,而在最新的系统上,网卡逐渐变成了标准配置,如FANUC 0i-D等。 制造数据管理系统MDC对于具有以太网的FANUC数控系统,可采集的数据量也非常多。典型的数据包括: –操作方式数据:手动JOG、MDA、自动、编辑等 –程序运行状态:运行,停止,暂停等 –主轴数据:主轴转速、主轴倍率,主轴负载,主轴运转状态 –进给数据:进给速度、进给倍率 –轴数据:轴坐标,轴负载 –加工数据:当前执行的程序号;当前使用的刀具 –报警数据:报警代码、报警和信息内容 所有数据均实时后台采集,不用任何人工干预。 制造数据管理系统M对于不具有以太网的FANUC i系列的数控系统,也可采集大量的数据。典型的数据包括: –操作方式数据:手动JOG、MDA、自动、编辑等 –程序运行状态:运行,停止,暂停等 –主轴数据:主轴转速、主轴倍率,主轴负载,主轴运转状态 –进给数据:进给速度、进给倍率

机床监控与数据采集系统 一、应用背景 如何准确统计机床利用率、如何提高机床利用率,如何从海量数据中分析出制约生产的瓶颈? 随着计算机技术、网络技术日益普遍应用,网络进入制造中心已是一种趋势。数控机床走向网络化、集成化,帮助企业实现制造信息化、自动化,推动企业进入科学化的量化管理、提质增效、提高企业整体竞争力已成为数控机床发展方向。 “MDC机床监控与数据采集系统”是机床数据采集系统和机床数据分析处理系统的集成,具有数据采集,机床监控,数据分析处理,报表输出等功能,主要用于采集数控机床和其他生产设备的工作和运行状态数据,实现对车间机床的利用率、空闲率、报错率、零件生产量等情况的监视与控制,并对采集的数据进行分析处理,生成相应的报告,为公司领导层开展科学化的量化管理提供数据支持和决策依据,做出针对性的管理措施,提高企业的生产效率。 二、功能: 1、实时获取设备状态及加工信息 管理人员只需在办公室即可直观、快速了解现场车间所有设备的运行状态(关机、运行、待机、空运行、调试、故障)、产量、稼动率以及加工参数信息(主轴倍率、主轴转速、进给倍率、进给速度、温度、电流等)加工进度等实时监控。

2、各项数据多角度分析呈现 能够把采集到的数据按机床、时间、开机率、利用率等条件,以饼图、柱图、折线图、统计表格等多种方式统计、分析数据,并可以输出为EXCEL文档。报表内容包括设备状态、加工产量、设备用时、调机用时、设备报警、设备稼动率、操作人员达成率、工单完成率等报表数据,可根据操作工、设备、班次等信息,按班次、日、周、月、季、年进行报表导出。

3、移动端应用设备数据远程实时监控 管理人员通过移动端随时掌握生产现场情况,包括加工进度、任务完成情况、设备运行状态及设备运行效率等状况,现场问题及时获知和处理,降低管理成本。

第32卷第4期电子科技大学学报V ol.32 No.4 2003年8月 Journal of UEST of China Aug. 2003 基于Web的远程监控与数据采集系统 陈 新* (郑州轻工业学院信息与控制工程系郑州 450002) 【摘要】分析了监控系统的发展趋势,提出了一种基于Web技术的远程监控与数据采集系统的设计方案。Web 数据库采用ASP技术实现,远程智能终端采用单片机系统实现,用户可以通过浏览器实现对现场设备状态的监控。 该设计方案在实现铁路供水监控系统中取得了成功,通过控制网和Internet的结合,实现了集控制、管理、信息、 网络于一体的企业综合自动化。 关键词监控系统; Web数据库; 服务器; ASP技术 中图分类号TP277 文献标识码 A Application of Long Distance Supervisory Control and Data Acquisition System Based on Web Chen Xin (Dept. of Information and Controlling Eng., Zhengzhou Inst. of Light Ind., Zhengzhou 450002) Abstract In this paper, the development trend and the general significance of the supervisory control system is analyzed, and also a design project of water supply’s supervisory control and data acquisition system based on Web is introduced. The Web database adopts ASP technology to realize, and the long distance intelligent terminal uses MCU system. The user can supervise and control the water supply’s equipments though the browser. The design has met with success in the system of railway water supply’s supervisory control. Though the combination between control network and Internet, the corporation can achieve its automation with control, management, information and network together. Key words supervisory control system; Web database; service; ASP technology 监控系统是集计算机技术、控制技术、网络技术为一体的高新技术产品,具有控制功能强、操作简便和可靠性高等特点,可以方便地用于工业装置的生产控制和经营管理。监控技术经过了单机监控系统、集中式监控系统和网络范围内的远程监控三个发展阶段。远程监控是指本地计算机通过网络系统对远端的控制系统进行监测和控制[1],其中基于Web的远程监控与数据采集(Supervisory Control and Data Acquisition, SCADA)模式成为当前监控系统的发展趋势[2]。同时,随着社会的发展,人们对水利供应、电力供应、环境监测、城市燃气供应、集中供热以及银行防盗等系统的正常运行提出了更高的要求。以上系统的特点是站点分布较为分散,而站点的正常运行又极为重要。以铁路沿线供水为例,其供水站点的分布很广,传统的人工现场监控浪费人力物力,效率低下,所以研制开发低成本、高可靠性、配置灵活,适用范围广的远程监控系统具有普遍的意义和实用价值。本文结合某铁路局沿线供水监控项目,开发了基于Web的远程监控与数据采集的系统方案。 1 系统整体说明 基于Web的远程监控系统可分为现场监控(智能终端)、监控中心(包括通信模块、数据库服务器、Web服 2002年11月12日收稿 * 男 43岁硕士副教授主要从事过程控制方面的研究