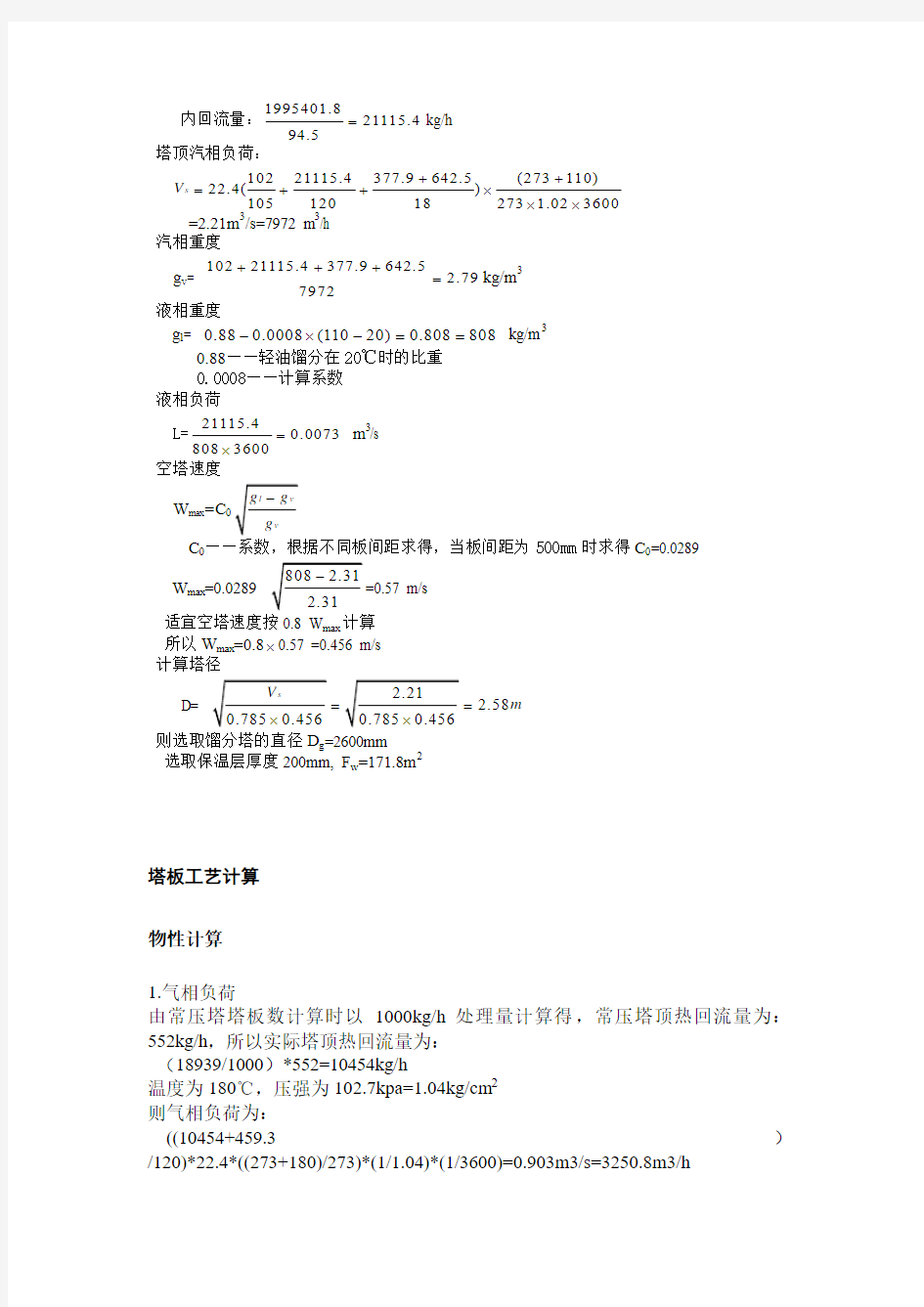

内回流量:

1995401.8

21115.494.5

=kg/h

塔顶汽相负荷:

10221115.4377.9642.5

(273110)22.4(

)105

120

18

273 1.023600

s V ++=+

+

?

??

=2.21m 3

/s=7972 m 3

/h 汽相重度 g v =

10221115.4377.9642.5

2.797972

+++=kg/m 3

液相重度

g l = 0.880.0008(11020)0.808808-?-== kg/m 3

0.88——轻油馏分在20℃时的比重 0.0008——计算系数 液相负荷 L=

21115.40.00738083600

=? m 3

/s

空塔速度 W max =C

C 0——系数,根据不同板间距求得,当板间距为500mm 时求得C 0=0.0289 W max

=0.0289

适宜空塔速度按0.8 W max 计算 所以W max =0.8?0.57 =0.456 m/s 计算塔径

D=

2.58m =

=

则选取馏分塔的直径D g =2600mm 选取保温层厚度200mm, F w =171.8m 2

塔板工艺计算 物性计算

1.气相负荷

由常压塔塔板数计算时以1000kg/h 处理量计算得,常压塔顶热回流量为:552kg/h ,所以实际塔顶热回流量为: (18939/1000)*552=10454kg/h

温度为180℃,压强为102.7kpa=1.04kg/cm 2 则气相负荷为: ((10454+459.3)/120)*22.4*((273+180)/273)*(1/1.04)*(1/3600)=0.903m3/s=3250.8m3/h

式中:

120—酚油平均分子量 2.气相重度

ρv =(10454+459.3)/3250.8=3.36kg/m3 3.液相密度

ρL=1003-0.8(180-20)=875kg/m3

1003—酚油20℃时密度,kg/m3, 0.8—计算系数 4.液相负荷

L=10454/875=11.95m3/h=0.0033m3/s 5.液相表面张力

酚油在180℃时,表面张力σ180=18.1达因/cm 初估塔径

1.选用泡罩尺寸

泡罩公称直径Dg=80mm

2.泡罩为矩形齿缝用下列确定需要泡罩个数

1.69m V m F =

式中:

m

V --满负荷气量,m3/s

m —每层塔板上的泡罩个数

F4—每层泡罩的齿缝总面积,m2 h —齿缝高度,m

,l v γγ--气相、液相重度,kg/m3

0.903=1.69*m*0.0023*sqrt(0.02*((875-3.36)/3.36)) 解得,m=102个 3.需要的鼓泡面积

a a c c

A A m A A ''=

式中:

a c

A A --鼓泡面积与泡罩底面积之比

c A '—每个泡罩的底面积,m

2

t/d=1.5,查得,a c

A A =2.48 (t,泡罩中心距,米;d,泡罩外径,米 )

c A =m c A '=102*0.005=0.51m

2

鼓泡面积a A =2.48*0.51=1.265m 2

取鼓泡面积占全塔截面积的60%,则塔径

D =

取D=1800mm 板面布置

1.选定流型

流体流量:L=11.95m3/h, 采用单流型。取堰长L w 为塔径的0.7倍,则L w =0.7*1.8=1.17m

塔截面积A T =0.785D 2=0.785*1.8^2=2.54m 2,由单流塔板系列,选定降液管面积A F /A T =0.09,即A F =0.23m2

W d /D=0.15,求得弓形降液管宽度W d =0.15*1.8=0.27m 2.泡罩排列

泡罩中心距t=1.5d=1.5*80=120mm

泡罩按正三角形排列,在鼓泡区域内共排列110个

鼓泡面积所占百分数:a A /A T =(110*0.005*2.48)/2.54=0.537=53.7% 降液管面积所占百分数:2A F /A T =2*0.23/2.54=0.18=18.0%

边缘面积所占百分数:1-0.537-0.18=0.283=28.3% (20~50%符合要求) 3.齿缝开度h s

齿缝全开时的气量为:

1.69m V m F ==1.69*110*0.0023*sqrt(0.02*((875-3.36)/3.36))=0.9739m

3/s

Vs/m V =0.903/0.9739=0.9272=92.72% 查得,hs/h=92%,hs=0.92*20=18.4mm 4.堰上液流高度

采用平堰时,液流高度可用下式计算: h ow =0.67

ow

2.84

h 1000w L E l ??

= ???

式中:E —流体收缩系数 L —液流量,m3/h l w —堰长,m 查得:E=1.03

ow

2.84

11.95h 1.031000 1.17??

=?? ???

=0.0139m=13.9mm ≈14mm(大于6mm ,符合要求)

5.堰高h w 及降液管底距离h 0

根据操作压力,初步选定动液封h ds =30mm 液柱,静液封h ss =h ds -h ow =0.03-0.0139=0.016m 液柱 堰高h w =h T +h r +h+h ss

式中: h T —泡罩下边缘至塔板的间距,m h r —泡罩帽圆圈高度,m h —齿缝高,m

对于Φ80的泡罩,h T =10mm, h r =5mm

则堰高h w =0.01+0.005+0.02+0.016=0.051m 液柱,选定堰高h w =60mm 降液管底部液封为15mm,则降液管底距下层塔板的距离应为: h 0=0.06-0.015=0.045m 6.液面梯度Δ

液体流过塔板板面时造成液面梯度,它与液体流量、堰高及泡罩底边缘离塔板的距离有关,可由L/D 查得: L/D=11.95/1.8=6.6

由于L/D 很小,Δ甚微,可忽略不计。 7.动液封h ds

h ds =h ow +h ss +Δ/2=0.014+0.016=0.03m 液柱 塔板压降h p

蒸汽通过塔板时的压降可按下式计算: hp=h1+hs+hc 式中: hp —塔板压降,m 液柱

h1—有效液层阻力,m 液柱 hs —齿缝局部阻力,m 液柱 hc —泡罩局部阻力,m 液柱 1.泡罩局部阻力hc

2

1v s c c

l V h k m F γγ??=

?

??

式中:s V --气相负荷,m3/s v γ l γ--汽液相重度,kg/m3

F 1—每个泡罩升气管面积,m2 m —泡罩个数 k c —阻力系数

查得Φ80泡罩F1=16.06cm2,查得Φ80泡罩k c =0.20,泡罩局部阻力

3.360.9030.28751100.0016c h ??

= ????

=0.020m 液柱

2.有效液层阻力h 1

蒸汽穿过液层的阻力h l =βh ds 式中: β—充气系数

h ds —动液封,m 液柱 充气系数为动能因数Fb 的函数:

b F W

=式中:b W --按液流面积Ab 计算的气速,m/s,Ab=A T -2A f

W b =Vs/Ab=0.903/(2.54-2*0.23)=0.43m/s Fb=0.43*sqrt(3.36)=0.788

查得,当气相动能因数等于0.788时,充气系数等于0.68,则有效阻力: hl=0.68*0.03=0.0204m 液柱 3.塔板压降

hp=h1+hs+hc=0.0204+0.0184+0.020=0.0588m 液柱 实际塔板层数为30

总压降ΔP=30*0.0588=1.764m 液柱

塔板间距

1.初步确定塔板间距H T =350mm

2.泛液情况

按下式求出降液管内的页面高度: Hd=hw+how+hd+hp+Δ

式中:hd —液相流出降液管的局部阻力,m 液柱

2

2

00.00330.1530.153 1.170.045S w L hd l h ????

== ? ?

?????

=0.000601m 液柱

忽略页面梯度,则降液管内的页面高度:

Hd=hw+how+hd+hp+Δ=0.06+0.0139+0.000601+0.0588=0.1333m 为防止泛液现象,需满足以下条件:

H h d T w H +≥

Φ

式中:Φ—泡沫层的相对比重,对一般物系Φ可取0.5 则,应有H T ≥2H d -h w =2*0.1333-0.06=0.2066m H T =350>206.6,则选定塔板间距不会产生液泛 3.雾沫夹带ev

鼓泡层高度hf=0.0432Fb 2+1.89hw-0.0406 式中:Fb —气相动能因数,0.788 hw —堰高,0.06m

hf=0.0432*0.7882+1.89*0.06-0.0406=0.0966m

鼓泡层顶部到上层塔板的距离S=H T -h f =0.35-0.0966=0.253m 液层上部的气体流速为:

0.903W 2 2.5420.23

S G T f

V A A =

=

--?=0.43m/s

W 0.43/1.68

0.253

G m s S

m

==

查得v e σ=0.33(kg/kg 汽(达因/cm )), σ

180=18.1

达因/cm

则雾沫夹带量为: v e =0.33/18.1=0.0182kg/kg 汽<0.01kg/kg 汽 所以雾沫夹带量符合要求。

降液管中液体停留时间

0.230.350.0023

f T a

A H L τ?==

=35s >5s

排空时间

采用排液孔直径d0=10mm,排液孔面积A w ,可按每平方米塔截面有1~3cm,取

A w =2.5cm 2/m 2塔截面,需要排液孔数2

2.5 2.54

2.5

0.785 1.8

s m ?==?, 取3个

全塔积液总排空时间301.5 1.5 2.5

w

T A ?==?

=4.41小时

大约为5个小时 负荷上下限

1.负荷上限

齿缝全开时的气量,Vm=0.9739 m3/s, 已知:Vs=0.903 m3/s

负荷上限为:Vm/Vs=0.9739/0.903=1.07,即负荷上限为107% 此时,雾沫夹带量:

()

W 0.9739

(2)

0.253 2.5420.23G m

T f V S

S A A =

=

-?-?=1.85

/m s m

查得v e σ=0.48(kg/kg 汽(达因/cm )), σ

180=18.1

达因/cm

则雾沫夹带量为: v e =0.48/18.1=0.0265kg/kg 汽<0.01kg/kg 汽

所以气相负荷上限的雾沫夹带量符合要求。

2.当齿缝开度小于10mm 时,鼓泡呈脉动状态,故负荷下限是的齿缝开度定为hs=13mm 此时气相负荷:V min

=1.69m

1.691100.0023???

=0.51

m3/s 负荷下限为:m in V 0.510.903

s

V ==0.565=56.5%

煤焦油蒸馏作业指导书 (SJ——019) 一、范围: 本指导书规定了本公司焦油蒸馏生产装置操作方法。适用于煤焦油蒸馏作业。 二、引用标准,质量要求(企业标准) 原料:煤焦油YB/T5075—93 指标名称指标 密度(20).g/cm3 1.13—1.22 水份,%不大于 4.0 灰份,%不大于0.13 萘含量(无水基).%不小于7.0 三、工艺过程概述: 经静置澄清脱水的煤焦油(水份4%以下),由一段泵经蒸汽预热器挽热,预热到110—120℃再进入管式炉对流段加热到120℃—135℃的煤焦油进入一次蒸发器进行蒸发脱水。部分轻质组份,由于压力降低迅速蒸发,油水气体从顶部溢出,经冷却器、油水分离器,轻油入轻油槽、废水入废水槽,脱水后煤焦油(无水焦油)水份下降到0.4%以下,沉置于无水焦油槽。 无水焦油由二段泵从无水焦油槽底部抽出,送到管式加热炉辐射段,加热到370——390℃后,进入二次蒸发器(塔)进行汽化分离。塔

底采出炭黑油经汽化冷却后,自流到炭黑油高置槽供炭黑厂用。二次塔顶用蒽油回流控制塔顶温度。二次塔顶部混合油气进入馏份塔。蒽油馏份从塔底溢流采出,经冷却后进入蒽油槽,一部分作二次塔顶打回流用,一部分送往炭黑油高置槽。馏份塔侧线提取三混油馏份,经冷却后进入三混油槽供下一个工序洗涤。轻油从馏份塔顶逸出经冷凝冷却,油水分离器进入轻油槽,作塔顶回流用,废水放入废水槽。 四、焦油蒸馏操作规程(法) 1、工艺控制指标和操作指标 1)焦油蒸馏馏份工艺控制指标: 轻油:含酚 <5% 初点 81℃——85℃ 干点160℃——175℃ 三混油:含酚 4.5——6.5% 含荼45——60% 初点170℃——200℃ 干点265℃——285℃ 蒽油:初点250℃——275℃ 360℃前馏出≥65% 炭黑油:初点:≥230℃,流程24—28% 无水焦油:含水≤0.4% 碳酸钠溶液浓度10——12% 2)焦油蒸馏操作指标:

丙酮蒸馏塔设计 1、设计基本参数 进塔稀丙酮浓度25%,整出浓丙酮浓度95%, 残液中丙酮浓度0.5%,蒸馏塔进料量2436.5Kg/h;2、全塔物料衡算 计算公式:F=D+W 2-1; F x F=D X D + W x w 2-2; 式中:F 进塔流量Kg/h ; D 塔顶馏出液流量Kg/h ; w 塔底流量Kg/h ; x F 物料中丙酮浓度%; x D 塔顶物料中丙酮浓度%; x w 塔底物料中丙酮浓度%; 其中:F=2436.5 Kg/h, x F =25%, x°=95%, x w=0.5%,带入式2-1,2-2 中得: 2436.5二D+W 2436.5 X 25%=氐95%+W 0.5% 得:D=631.7 Kg/h, w=1804.8 Kg/h 3、塔径计算 气相质量流量:G=D X( R+1),式中R为回流比,选回流比R=3,得 G=631.7 X (3+1)=2526.8 Kg/h ; 混合气体的摩尔数:2526.8 - 56.08=45.1 Kmol/h

混合气体的体积流量:V=32.93 X 45.仁1485.1 m 3/h ; 混合气体的密度:丫V =2526.8 -1485.1=1.7 Kg/m 3 95初酮液体体积流量:L=2526.8 - 802=3.15 m /h ; m/s; 3.15 802 1485.1 :=0.046 有效空塔速度:v = 0.044 8。2;.7 =0.955 二V

查图得 C 20=0.044 取 C=C 20 空塔速度 V 空=(0.6~0.8) V ,取 0.75,则 V =0.75X 0.955=0.716 m/s ; 塔径圆整取D=①900 4、 理论板数计算 5、 全塔热量衡算 5.1加料液带入的热量 Q j 25%的稀丙酮水溶液由室温12C 加热到70C 纯丙酮 70C 比热为 G=0.558 Kcal/(KgK) 水 70C 比热为 C 2=1 Kcal/(KgK) 25%丙酮溶液的混合比热为: Cp=0.558 X .0936+1 X( 1-0.0936) =0.959 Kcal/(KgK) Q j =Cpm A t=0.959X 2436.5 X( 70-12 ) =135523 Kcal/h 初估塔径D = 1485.1 0.785 3600 = 0.856 0.785 0.716 3600 m ;

煤焦油加工工艺 煤焦油是煤在干馏过程中得到的液态产物。根据干馏温度的不同,可以将煤焦油分成以下几类: 低温焦油,干馏温度在450~600℃ 中温焦油,干馏温度在700~900℃ 高温焦油,干馏温度在1000℃ 炼焦过程中产生的焦油称为高温焦油。目前,我国煤焦油产量已达1300万吨,占世界总产量70%以上。高温煤焦油是一种主要由芳烃组成的复杂混合物,大约含有1万多种化合物,目前已查明的约500种,可提取的约200种,其中有许多产品是石油化工难以得到的。发展煤焦深油加工不仅可提高资源利用率和经济效益,还有利于环境保护。 煤焦油各馏分产率及切取温度范围 1.煤焦油的初步蒸馏 贮存及质量均和 有本厂生产的粗焦油及外厂来油均送入焦油油库,进行质量均和、初步脱水及脱渣。焦油油库通常至少设三个贮槽,一个接收焦油,一个静置脱水,一个向管式炉送油,三槽轮换使用,焦油贮槽为钢板焊制的立式柜。 焦油脱水 焦油含水量多,会使焦油蒸馏系统的压力显着提高,能耗增加,设备的生产能力降低,而且伴随水分带入的腐蚀性介质,还会引起设备和管道的腐蚀。 焦油脱水可分为初步脱水和最终脱水。 焦油的初步脱水是在焦油贮槽内加热静置脱水,焦油温度维持在70~80℃,静置36h以上,水和焦油因密度不同而分离。静置脱水可使焦油中水分初步脱至2%~3%。 目前广泛采用的焦油最终脱水方法是在管式炉的对流段及一次蒸发器内进行。当焦油在管式炉对流段被加热到120~130℃,然后在—次蒸发器内闪蒸脱水,使油水分可脱至%以下。

焦油脱盐 焦油中所含的挥发性铵盐在最终脱水阶段即被除去,而绝大部分的固定铵盐仍留在脱水焦油中,固定铵盐中氯化铵占80%,其余为硫酸铵、硫氰化铵、亚硫酸铵及硫代硫酸铵等。当加热到220~250℃时,固定铵盐分解为氨和游离酸。 产生的酸存在于焦油中,会严重腐蚀管道和设备,因此焦油在送入管式炉加热前,必须脱盐。 焦油脱盐是在焦油进入管式炉最终脱水前加入碳酸钠溶液,使固定铵盐转化为稳定的钠盐。 2.焦油蒸馏工艺 根据生产规模的不同,可采用间歇式或连续式焦油蒸馏装置。后者分离效果好,各种馏分产率高,酚和萘可高度集中在一定的馏分中,故生产规模较大的焦油车间均采用管式炉连续式装置进行焦油蒸馏。 焦油蒸馏的目的是将焦油中沸点接近的化合物集中到相应的馏分中,以便进一步加工分离出单体产品。 3.焦油蒸馏的主要设备 管式加热炉:主要由燃烧室、对流式和烟囱组成。 一段蒸发器:一段蒸发器快速蒸出煤焦油中所含水分和部分轻油的蒸馏设备。 二段蒸发器:二段蒸发器是将400~410℃的过热无水焦油闪蒸并使其馏分与沥青分离的蒸馏设备。 在两塔式流程中所用的二段蒸发器不带精馏段,构造比较简单。在一塔式流程中用的二段蒸发器带有精馏段。 馏分塔:馏分塔是焦油蒸馏工艺中切取各种馏分的设备,可分为精馏段和提馏段,内设塔板。 4.煤焦油馏分的加工 轻油馏分的加工 轻油是煤焦油蒸馏切取的馏程为170℃前的馏出物,产率为无水焦油的%~%。常规的焦油连续蒸馏工艺,轻油馏分来源有两处,一是一段蒸发器焦油脱水的同时得到的轻油馏分,简称一段轻油;二是馏分塔顶得到的轻油馏分,简称二段轻油。 轻油馏分一般并入吸苯后的洗油,或并入粗苯中进一步加工,分离出来苯类产品、溶剂油及古马隆等。 焦油馏分中酚类化合物的提取与精制 酚类化合物是煤热分解的产物,其组成和产量与煤料所含的总氧量、配煤质量及炼焦温度有关,一般高温炼焦酚类化合物的含量约占焦油的1%~%。酚类化合物

煤焦油各馏分产品及用 途 Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT

煤焦油各馏分产品及用途酚油馏分 酚油是煤焦油常压蒸馏切取的170-210℃的馏出物,产率为无水煤焦油的。煤焦油中的酚40-50%集中在这段馏分中。其他主要组分还有吡啶碱、古马隆和茚等。 酚油馏分一般进行酸碱洗涤,提取酚类化合物和吡啶碱。已脱出酚类和吡啶碱的中性酚油用于啶碱的制取马隆-茚树脂等。 酚油馏分的质量控制指标,见本公司煤焦化工产品内的酚油介绍。 萘油馏分 萘油是煤焦油常压蒸馏切取的馏程为210-230℃的馏出物。产率为无水煤焦油的11-13%。煤焦油中的萘80-85%集中在这段馏分中,其他主要组分还有甲基萘、硫茚、酚类和吡啶碱等。 萘油馏分加工时,先用酸碱洗涤提取酚类和吡啶碱,然后用蒸馏法生产工业萘。有工业萘还可进一步制取精萘。 萘油馏分的质量控制指标,见本公司煤焦化工产品内的工业萘介绍。

洗油馏分 洗油是煤焦油常压蒸馏切取的馏程为230-300℃的馏出物。产率为无水煤焦油的。主要组分有甲基萘、二甲基萘、苊、联苯、芴、氧芴、喹啉、吲哚和高沸点酚等。 洗油馏分一般进行酸碱洗涤,提取喹啉类化合物和高沸点酚。酸碱洗涤后的洗油主要用于吸收焦炉煤气中苯族,也可进一步精馏切取榨馏分,以提取有价值的产品。 洗油馏分的质量控制指标,见本公司煤焦化工产品内的洗油介绍。 轻油馏分 轻油是煤焦油常压蒸馏切取的馏程为170℃前的馏出物。产率为无水煤焦油的。常规的煤焦油连续蒸馏工艺,轻油馏分来源有两处,一是一段蒸发器煤焦油脱水的同时得到的轻油馏分,简称一段轻油;二是馏分塔顶得到的轻油馏分,简称二段轻油。一段轻油和二段轻油的质量差别较大。 一段轻油质量主要与管式炉一段加热温度有关,温度越高,质量越差。一段轻油不应与二段轻油合并作为馏分塔回流,否则易引起塔温波动,是产品质量变差,酚、萘损失增大。因此,宜将一段轻油配入原料煤焦油重

1.二.设计任务及操作条件 1.设计任务: 生产能力(进料量) : 2万 吨/年 操作周期: 300*24=7200 h 进料组成: 41% 塔顶产品组成: >96% 塔底产品组成: >1% 2.操作条件: 操作压力: 4kpa (塔顶表 压) 进料热状态: 泡点进料 单板压降: 不大于0.7kpa

3.设备形式: 板式精馏塔,塔 顶为全凝器,中 间泡点进料,塔 底间接蒸汽加 热,连续精馏。 4.厂址: 齐齐哈尔市 (二)设计内容 二)设计内容 1.概述: 本次设计一筛板设计为例,筛板是在塔板上钻有均布的筛孔,上升气流经筛孔分散,鼓泡通过板上液层,形成气液密切接触的泡沫层.筛板塔的优点是结构简单,制造、维修方便,造价低,相同的条件下生产能力高于浮阀塔,塔板效率接近浮阀塔.他的缺点是操作范围小,小孔径筛板易堵噻不适宜

处理粘性大的,脏的和带固体粒子的料液.但设计良好的筛板具有足够的造作弹性,对易引起堵塞的物系可采用大孔径筛板,故近年来我国对筛板的应用日益增多. 2.设计流程的说明: 精馏装置包括精馏塔,原料预热器,再沸器,冷凝器。釜液冷却器和产品冷凝器等设备。热量自塔釜输入,物料在塔内经多次部分汽化与与部分冷凝器进行精馏分离,由冷凝器和冷却器中的冷却介质将余热带走。在此过程中,热能利用率很低,为此,在确定流程装置时应考虑余热的利用,注意节能。另外,为保持塔的操作稳定性,流程中除用泵直接送入塔原料外,也可以采用高位槽送料以免

受泵操作波动的影响 塔顶冷凝装置根据生产状况以决定采用全凝器,以便于准确地控制回流比。若后继装置使用气态物料,则宜用全分凝器。总而言之确定流程时要较全面,合理的兼顾设备,操作费用操作控制及安全因素。 连续精馏操作流程图 冷凝器 再沸器 3.操作条件:

焦油蒸馏工

艺 Flying Youth 团队 目录 1.0焦油的主要组成及用途 2.0焦油发展现状 3.0现有焦油蒸馏工艺 4.0新开发的焦油蒸馏工艺 4.1工艺形成的背景 4.2工艺特点 4.3工艺流程 4.4焦油蒸馏所获馏分的洗涤技术 附图 焦油常压蒸馏工艺流程图

焦油常减压蒸馏工艺流程图 固定管板式换热器设备图 精馏塔设备图 吸收塔设备图 再沸器设备图 蒸发器设备图 1.0焦油的主要组成及用途 煤焦油为煤干馏过程中所得到的一种液体产物,高温干馏(即焦化)得到的焦油称为高温干馏煤焦油(简称高温煤焦油),低温干馏(见煤 低温干馏)得到的焦油称为低温干馏煤焦油(简称低温煤焦油)。两 者的组成和性质不同,其加工利用方法各异。 高温煤焦油,黑色粘稠液体,相对密度大于1.0,含大量沥青,其他成分是芳烃及杂环有机化合物。包含的化合物已被鉴定的达400余种。工业上将煤焦油集中加工,有利于分离提取含量很少的化合物。加工过程首先按沸点范围蒸馏分割为各种馏分,然后再进一步加工。各馏分的加工采用结晶方法可得到萘、蒽等产品;用酸或碱萃取方法可得到含氮碱性杂环化合物(称焦油碱),或酸性酚类化合物(称焦油酸)。

焦油酸、焦油碱再进行蒸馏分离可分别得到酚、甲酚、二甲酚和吡啶、甲基吡啶、喹啉。这些化合物是染料、医药、香料、农药的重要原料。煤焦油蒸馏所得的馏分油也可不经分离而直接利用,如沥青质可制电极焦、碳素纤维等各种重要产品,酚油可用于木材防腐,洗油用作从煤气中回收粗苯的吸收剂,轻油则并入粗苯一并处理。 低温煤焦油,也是黑色粘稠液体,其不同于高温煤焦油是相对密度通常小于1.0,芳烃含量少,烷烃含量大,其组成与原料煤质有关低温干馏焦油是人造石油的重要来源之一,经高压加氢制得汽油、柴油等产品。 焦油蒸馏的各组分含量及用途: ,其3%~4%煤焦油是焦化工业的重要产品之一,其产量约占装炉煤的. 组成极为复杂,多数情况下是由煤焦油工业专门进行分离、提纯后加以利用.焦油各馏分进一步加工,可分离出多种产品,目前提取的主 要产品有: (1)萘用来制取邻苯二甲酸酐,供生产树脂、工程塑料、染料。油漆及医药等用。 (2)酚及其同系物生产合成纤维、工程塑料、农药、医药、燃料中间体、炸药等。 (3)蒽制蒽醌燃料、合成揉剂及油漆。 (4)菲是蒽的同分异构体,含量仅次于萘,有不少用途,由于产量大,还待进一步开发利用。

过程装备设计课程设计-------分离苯-甲苯精馏塔设计 专业:过程装备与控制 班级: 3班 姓名: 彭云飞 学号: 0603020346 指导老师:杨启明 设计日期: 2010-11-17

目录 (一)设计任务书-------------------------------------------------3 (二)设计内容------------------------------------------------------3 (三)设计中符号说明------------------------------------------5 (四)精馏塔的物料衡算----------------------------------------7 (五)塔板数的确定----------------------------------------------8 (六)精馏塔塔体工艺尺寸设计------------------------------------9 (七)塔板主要工艺尺寸的计算----------------------------------11 (八)塔板负荷性能图------------------------------------------------ 13 (九)接管尺寸的选取-------------------- ----------------------17 (十)封头的选取------------------------------------------------18 (十一)法兰的选取------------------------------------------------18 (十二)筛板塔的工艺设计计算结果总表---------------------19

第七章煤焦油加工 煤焦油加工是将煤焦油用物理、化学方法予以分离和精制的工艺过程。从焦油氨水分离器来的煤焦油混匀后,先经过脱水、脱渣、脱盐处理,然后进行蒸馏,按煤焦油组分沸点分割成轻油馏分(﹤170℃)、酚油馏分(170~210℃)、萘油酚油(210~230℃)、洗油馏分(230~300℃)、一蒽油馏分(300~330℃)和二蒽油馏分(330~360℃),蒸馏残渣为煤焦油沥青。煤焦油蒸馏的各段馏分用物理和化学方法处理,可提取各种化工产品,如图7-1所示。 第一节煤焦油蒸馏 煤焦油蒸馏是根据煤焦油中各组分的沸点不同将各组分初步分割为几个富集某种和某几种化合物的馏分的加工过程。煤焦油蒸馏包括蒸馏前的准备和蒸馏等工序。蒸馏前的准备工作包括脱来自集气管的煤焦油、脱盐(用Na2CO3溶液)、脱

图7- 2煤焦油蒸馏工艺流程示意图 渣、质量均匀化、脱水和脱盐等步骤。煤焦油蒸馏的工艺流程如图7-2所示。 煤焦油蒸馏工艺按操作方式可分为间歇蒸馏和连续蒸馏两种。连续蒸馏按操作压力有常压连续蒸馏、常压﹣减压连续蒸馏和减压连续蒸馏三种工艺流程。常压连续蒸馏工艺流程有一塔式连续蒸馏流程和二塔式连续蒸馏流程。 一、煤焦油脱渣 粗煤气中带有较多的煤粉、焦粉和炭黑等固体颗粒,它们在煤气冷却过程中进入煤焦油,使煤焦油中固体沉淀物含量急剧增加。这不但导致煤焦油和沥青质量恶化,还会在煤焦油蒸馏过程中堵塞设备和管道,因此,焦油渣必须预先予以脱除。 脱渣分三段进行: (1)一段脱渣。焦炉煤气与集气管中冷凝下来的冷凝液(含煤焦油、氨水和焦油渣)在气液分离器中分离,冷凝液流入机械化焦油氨水分离器,同焦炉煤气初冷器冷凝下来的煤焦油和氨水汇合,经重力沉降分离,上层为氨水,中层为煤焦油,下层为焦油渣。氨水溢流入中间槽,送回焦炉集气管喷洒。煤焦油经液面调节器流入焦油中间槽,焦油渣由刮板输送机连续刮至漏斗排出。这一方法可使焦油含渣量降至4﹪~6﹪。 (2)二段脱渣。一段脱渣后的焦油,送入另一机械化焦油氨水分离器,经两段脱渣后煤焦油含渣量为2.5﹪~2.7﹪。 (3)三段脱渣。二段脱渣分离出的煤焦油送入超级离心机。经三段脱渣后的煤焦油含渣(100㎜以上)量为0.3﹪,脱渣效率为97﹪。 二、煤焦油质量均匀化 由本厂回收车间生产的粗焦油及外厂来油均送入焦油油库贮存,并于油库进行质量均匀化、初步脱水及脱渣。 焦油油库通常至少设三个贮槽,即一个接收焦油,一个静置脱水,一个向管式炉送油,三槽轮换使用。焦油贮槽多为钢板焊制的立式槽,其构造如图7-3所示。 在焦油贮槽内设有蒸汽加热器,使焦油保持一定温度,以利于油水分离。澄清出来的水由带有放水旋塞的溢流管排出,沿放水竖管流入收集槽中,再送去与氨水混合加工。 在一些大型焦油蒸馏装置中,常处理来自几个回收车间和外厂的焦油,此外还要混入煤气终冷时洗下的萘、萘溶剂油、粗苯精制残油,以及开停工时各种不合格的馏分等。在上述情况下,需将来自各厂或车间的质量不同的焦油分置于单独的贮槽中,然后用泵倒人混合槽内,在此槽中,利用受油管的特殊装置仔细进行混合,以保证焦油质量均匀化。 三、煤焦油脱水 分离出氨水和焦油渣的煤焦油含有4%的水,这对焦油蒸馏操作非常不利。在间歇焦油蒸馏操作中,焦油含水多,将延长脱水时间而降低设备生产能力,增加耗热量。特别是由于水在焦油

煤焦油产品与蒸馏工艺 摘要:本文主要阐述了煤焦油馏分及质量和煤焦油的蒸馏工艺问题。关键词:煤焦油,蒸馏 高温煤焦油是炼焦过程产生的副产物。高温煤焦油主要是由芳香烃组成的复杂混合物,其中很多是塑料、染料、合成橡胶、医药、耐高温材料以及国防工业的重要原料。 1 煤焦油产品 按照干馏温度差异煤焦油可以划分为低温焦油和高温焦油。低温焦油颜色褐黑,密度较小,在组成中烷烃、烯烃及芳香烃类约占一半左右。在褐煤焦油中还有一定量的石蜡,是高温焦油,颜色黑,密度较大,在构成上和低温焦油有质的差别。现代焦化厂生产的是高温焦油。 1.1煤焦油馏分及质量 因其高温焦油是极其复杂的一种混合物,还没有可能直接从中提取出酚、萘等单组分产品,需要先经蒸馏切取各种馏分,使要提取的单组分产品浓缩集中到相应的馏分中去,然后用精馏、结晶、过滤及化学处理等方法加工馏分,把它提取出来。 ①轻油馏分。它是煤焦油蒸馏时切取的馏程为170℃以前的馏出量。主要组分为苯及其同系物,酚含量不大于5﹪,并含有少量的古马隆和茚等不饱和同分异构体化合物及微量的萘。轻油馏分通常并入吸苯后的洗油,或并入粗苯中加工制取苯类产品。

②酚油馏分。它是煤焦油蒸馏时切取的馏程为170~210℃的馏出量。煤焦油中的酚40~50﹪集中在这段馏分中。酚油馏分通常先实施酸碱洗涤,提取酚和吡啶碱。洗后酚油用于制取古马隆一茚树脂。 ③萘油馏分。它是煤焦油蒸馏时切取的馏程为210~230 ℃的馏出量。煤焦油中80~85﹪的萘集中在这段馏分中。别的主要组分有甲基萘、硫茚等。萘油馏分通常先实施酸碱洗涤,提取酚和吡啶碱,再用蒸馏法生产工业萘。 ④洗油馏分。它是煤焦油蒸馏时切取的馏程为230~300℃的馏出量。主要组分有甲基萘、二甲基萘、联苯等。洗油馏分一般用在生产供吸收精制煤气所含的苯及同系物的洗油,也能深化精馏切取窄馏分,以提取甲基萘、联苯等产品。洗油用于洗苯时要脱除其中的酚,酚的存在可促使洗油乳化,降低吸苯效果。 ⑤一蕙油馏分。一蕙油馏分是煤焦油蒸馏时切取的馏程为300~330℃的馏出量。主要组分有蕙、菲、咔哇和花等。一蕙油馏分是分离制取粗蕙的原料,也可直接配制生产炭黑的原料油。 ⑥二蒽油馏分。它是煤焦油蒸馏时切取的馏程为330~360℃的馏出量。二蒽油馏分一般用配制生产炭黑的原料油或筑路沥青等,还能作提取化工产品的原料。 ⑦沥青。沥青是煤焦油蒸馏提取馏分后的残留物,在常温下为黑色固体,无固定的熔点,受热后软化,密度为1.25~1.35/cm。 2 煤焦油的蒸馏工艺 煤焦油蒸馏是依煤焦油中各组分的不同沸点,把各组分分割为富

第八章煤焦油的初步蒸馏 第一节煤焦油的组成、性质及主要产品的用途煤焦油是煤在干馏和气化过程中得到的黑褐色、黏稠性的油状液体。根据干馏温度和过程方法的不同,煤焦油可分为低温煤焦油(干馏温度在450~600℃)、中温煤焦油(干馏温度在700~900℃)、高温煤焦油(干馏温度在1000℃左右)。低温煤焦油的特征是颜色稍褐,密度小,其中主要成分是高级酚、软蜡、短链的脂肪族饱和烃和烯烃。中温煤焦油和高温煤焦油是低温煤焦油在高温下经二次裂解的产物。本章主要讨论高温煤焦油,以下简称煤焦油。 一、煤焦油的组成和性质 煤焦油的组成和物理性质波动范围大,这主要取决于炼焦煤组成和炼焦操作的工艺条件。所以,对于不同的焦化厂来说,各自生产的煤焦油质量和组成是有差别的。 1.煤焦油的组成 组成煤焦油的主要元素中,碳占90%左右,氢占5%左右,此外还含有少量的氧、硫、氮及微量的金属元素等。 高温煤焦油主要是芳香烃所组成的复杂混合物,估计其组分总数有上万种,目前已查明的约500种,其中某些化合物含量甚微,含量在1%左右的组分只有10多种。表8—1列出了煤焦油中主要组分的含量及性质。 表8-1 高温煤焦油的组成

表8—1所列化合物中碳氢化合物均呈中性。含氧化合物中,主要为酸性的酚类及少量的中性化合物(如氧芴、古马隆等)。含氮化合物中,含氮杂环的氮原子上有氢原子相连时呈中性(如咔唑、吲哚等);而当无氢原子相连时呈碱性(如吡啶、喹啉)。含硫化合物皆呈中性。煤焦油中不饱和化合物含量虽少,但在受热和某些介质作用下易聚合成煤焦油渣,给化学产品回收及精制过程带来许多麻烦,而被看作是有害成分。煤焦油质量标准见表2—1。 2.煤焦油的性质 煤焦油的闪点为96~105℃,自燃点为580~630~C ,燃烧热为35700~39000kJ/kg 。 煤焦油的蒸发潜热入可用下式计算: λ=494.1-0.67t (8—1)式中 t —煤焦油的温度,℃。 煤焦油馏分相对分子质量可按下式计算 K M B T (8—2)式中 M —煤焦油馏分相对分子质量; T K —蒸馏馏分馏出50%时的温度,K ; B —系数,对于洗油、酚油馏分为3.74,对于其余馏分为3.80。 煤焦油的相对分子质量可按各馏分相对分子质量进行加和计算确定,煤焦油、煤焦油馏分和煤焦油组分的理化性质参数也可查阅有关图表。 二、煤焦油中各种馏分的产率 煤焦油的产率主要受炼焦煤的性质、炼焦操作制度的影响。若原料煤的挥发分增加,煤焦油产率也随之增加;若采用高气煤配比,可使煤焦油产率达4%~ 4.2%;当炼焦温度升高时,煤焦油产率下降,而密度、游离碳增加,酚类产品减少,萘和蒽类芳香族产品增加。

煤焦油加工工艺 Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】

煤焦油加工工艺 煤焦油是煤在干馏过程中得到的液态产物。根据干馏温度的不同,可以将煤焦油分成以下几类: 低温焦油,干馏温度在450~600℃ 中温焦油,干馏温度在700~900℃ 高温焦油,干馏温度在1000℃ 炼焦过程中产生的焦油称为高温焦油。目前,我国煤焦油产量已达1300万吨,占世界总产量70%以上。高温煤焦油是一种主要由芳烃组成的复杂混合物,大约含有1万多种化合物,目前已查明的约500种,可提取的约200种,其中有许多产品是石油化工难以得到的。发展煤焦深油加工不仅可提高资源利用率和经济效益,还有利于环境保护。 煤焦油各馏分产率及切取温度范围 1.煤焦油的初步蒸馏 贮存及质量均和 有本厂生产的粗焦油及外厂来油均送入焦油油库,进行质量均和、初步脱水及脱渣。焦油油库通常至少设三个贮槽,一个接收焦油,一个静置脱水,一个向管式炉送油,三槽轮换使用,焦油贮槽为钢板焊制的立式柜。 焦油脱水 焦油含水量多,会使焦油蒸馏系统的压力显着提高,能耗增加,设备的生产能力降低,而且伴随水分带入的腐蚀性介质,还会引起设备和管道的腐蚀。 焦油脱水可分为初步脱水和最终脱水。 焦油的初步脱水是在焦油贮槽内加热静置脱水,焦油温度维持在70~80℃,静置36h以上,水和焦油因密度不同而分离。静置脱水可使焦油中水分初步脱至2%~3%。 目前广泛采用的焦油最终脱水方法是在管式炉的对流段及一次蒸发器内进行。当焦油在管式炉对流段被加热到120~130℃,然后在—次蒸发器内闪蒸脱水,使油水分可脱至%以下。 焦油脱盐

煤焦油深加工现状、新技术和发展方向 煤焦油行业是一个比较传统的行业,尽管近30年来受到石油化工行业的激烈竞争,煤焦油行业仍然具有较大的发展潜力…,尤其近几年来随着新材料和钢铁行业的发展,煤焦油资源的高效利用再度引起人们的重视。 我国是焦炭生产大国,约占世界的36%左右。焦炭的生产产生大量的副产物——煤焦油,我国煤焦油年产量约为500—600万t,加工能力约为450万t,在建、扩建、拟建项目能力约为200万t。目前共有约5O多家企业进行煤焦油加工,其中最为先进的是宝钢集团上世纪从日本引入的煤焦油加工装置,加工规模为26万t/a,产品品种有26种,其次是鞍钢、武钢和本钢J。除此以外的其他大多数的煤焦油生产相对分散,且以土炼焦工艺为主,这样不仅浪费了大量的不可再生资源,也污染了环境。 随着我国经济的不断发展和对环境保护要求的日益提高,煤焦油的深加工成为一个亟待解决的课题。从目前煤焦油行业的发展情况来看,国内的煤焦化行业正处在一次重要的整合变革时期,未来的煤焦油工业正向集中化、精细分离、深加工、新材料合成方向发展。 1我国煤焦油产量

煤焦油是以芳香烃为主的有机混合物,含有1万多种化合物,可提取的约200种,目前,有利用价值且提取经济合理的约50种,其深加工所获得的轻油、酚、萘、洗油、蒽、咔唑、吲哚、沥青等系列产品是合成塑料、合成纤维、农药、染料、医药、涂料、助剂及精细化工产品的基础原料,也是冶金、合成、建设、纺织、造纸、交通等行业的基本原料,许多产品是石油化工中得不到的。因此,煤焦深油加工可促进这些行业的发展。 现代的炼焦生产过程中,从煤气中回收和初级化工产品主要有煤焦油、氨(主要是硫铵)和粗苯3种。煤焦油的产量,是根据炼焦生产配煤的种类不同而变化,配煤的挥发份越高,焦油回收率越多,焦油产量越大。 2国内外煤焦油加工现状 2.1生产规模 日本、德国、法国、俄罗斯等国家的单套焦油蒸馏装置的能力都在10—50万t/a。从理论上讲,能力越大,规模效益越好。 在资源有限的情况下,选择lO万t/a的加工装置能最大限度发挥产品的加工价值。只有焦油收集量足够多的时候,才能建设5O万t/a焦油加工装置。国内单套焦油蒸馏装置有0.6,1.2,3,5,**,5,1O,15万

1.1.1产品品种及数量 本工程生产的各产品品种及数量如下表。 a)表错误!文档中没有指定样式的文字。1 产品品种及产量表 1.1.2原料及产品质量指标 1)焦油 b)表错误!文档中没有指定样式的文字。2煤焦油(YB/T5075-93)

2)粗酚 c)表错误!文档中没有指定样式的文字。3 粗酚(YB/T5079-93) 3)工业萘 d)表错误!文档中没有指定样式的文字。4 工业萘(焦化萘)(GB/T 6699-1998)

4)洗油 5 洗油质量指标 e)表错误!文档中没有指定样式的文字。

f)表错误!文档中没有指定样式的文字。6 轻油质量指标 6)脱酚酚油 g)表错误!文档中没有指定样式的文字。7 脱酚酚油质量指标 7)改质沥青

h)表错误!文档中没有指定样式的文字。9 改质沥青质量指标 8)炭黑油 i)表30 炭黑油质量指标(YB/T5174-93)

1.2生产工艺流程与主要设备选择 本工程包括焦油蒸馏、萘蒸馏、馏分洗涤和酚盐分解、改质沥青、溶剂脱酚、原料油库和产品油库等工艺装置,各装置生产工艺和主要设备选择分述如下。 1.2.1焦油蒸馏装置 1.2.1.1工艺流程简述 工艺流程见焦油蒸馏部分工艺流程图。 由油库来的原料焦油经原料焦油/炭黑油换热器(E-7112)与炭黑油换热后,在焦油预热器(E-7101)由蒸汽加热到125℃后,进入脱水塔(K-7101)。 脱水塔塔顶温度约105℃,塔顶逸出的轻油馏份和水经轻油冷凝冷却器(E-7111)冷却到30℃后,流入轻油分离槽(S-7101)内,在此,轻油与水分离。分离出的轻油一部分返回脱水塔作为回流,其余轻油作为产品送至焦油槽区和原料、产品槽区。分离水自流到馏份洗涤部分的硫酸钠槽(T-8103)。 脱水塔循环泵(P-7103AB)将脱水塔塔底的无水焦油抽出,送至焦油加热炉节能器(F-7111)与加热炉烟道气换热,被加热至220℃后,返回脱水塔底部作为脱水塔的热源。 脱水塔底焦油,由塔底抽出泵(P-7104AB)抽出,经无水焦油/

焦 油 蒸 馏 工 艺 Flying Youth 团队

目录 1.0焦油的主要组成及用途 2.0焦油发展现状 3.0现有焦油蒸馏工艺 4.0新开发的焦油蒸馏工艺 4.1工艺形成的背景 4.2工艺特点 4.3工艺流程 4.4焦油蒸馏所获馏分的洗涤技术附图 焦油常压蒸馏工艺流程图 焦油常减压蒸馏工艺流程图 固定管板式换热器设备图 精馏塔设备图 吸收塔设备图 再沸器设备图 蒸发器设备图

1.0焦油的主要组成及用途 煤焦油为煤干馏过程中所得到的一种液体产物,高温干馏(即焦化)得到的焦油称为高温干馏煤焦油(简称高温煤焦油),低温干馏(见煤低温干馏)得到的焦油称为低温干馏煤焦油(简称低温煤焦油)。两者的组成和性质不同,其加工利用方法各异。 高温煤焦油,黑色粘稠液体,相对密度大于1.0,含大量沥青,其他成分是芳烃及杂环有机化合物。包含的化合物已被鉴定的达400余种。工业上将煤焦油集中加工,有利于分离提取含量很少的化合物。加工过程首先按沸点范围蒸馏分割为各种馏分,然后再进一步加工。各馏分的加工采用结晶方法可得到萘、蒽等产品;用酸或碱萃取方法可得到含氮碱性杂环化合物(称焦油碱),或酸性酚类化合物(称焦油酸)。焦油酸、焦油碱再进行蒸馏分离可分别得到酚、甲酚、二甲酚和吡啶、甲基吡啶、喹啉。这些化合物是染料、医药、香料、农药的重要原料。煤焦油蒸馏所得的馏分油也可不经分离而直接利用,如沥青质可制电极焦、碳素纤维等各种重要产品,酚油可用于木材防腐,洗油用作从煤气中回收粗苯的吸收剂,轻油则并入粗苯一并处理。 低温煤焦油,也是黑色粘稠液体,其不同于高温煤焦油是相对密度通常小于1.0,芳烃含量少,烷烃含量大,其组成与原料煤质有关低温干馏焦油是人造石油的重要来源之一,经高压加氢制得汽油、柴油等产品。 焦油蒸馏的各组分含量及用途:

一、什么是煤焦油? 煤焦化(又叫煤干馏)过程中得到的黑褐色黏稠产物,按焦化温度不同所得焦油可分为高温焦油、中温焦油和低温焦油。 二、煤焦油怎么形成的? 1、高温煤焦油的形成 高温煤焦油是在煤焦化的过程中得到的。煤焦化又称煤炭高温干馏。以煤为原料,在隔绝空气条件下,加热到950℃左右,经高温干馏生产焦炭,同时获得煤焦油、煤气并回收其它化工产品的一种煤转化工艺。 煤经焦化后的产品有焦炭、煤气和化学产品、煤焦油3类。(如下图)(1)焦炭。煤焦化最重要的产品,焦炭的主要用途是炼铁,少量用作化工原料制造电石、电极等。 (2)煤气和化学产品。经过净化的煤气是钢铁联合企业中的重要气体燃料,其主要成分是氢和甲烷,可分离出供化学合成用的氢气和代替天然气的甲烷。从炼焦炉出来的气体,温度至少在700℃以上,其中除了含有可燃气体CO,H2,CH4之外,还有乙烯(C2H4),苯(C6H6),氨(NH3)等。在上述气体冷却的过程中氨气溶于水而成氨水,进而可加工成化肥;苯等芳烃化合物不溶于水而冷凝为煤焦油;乙烯等沸点高的气体,根据煤气的不同用途酌情处理。氨的回收率约占装炉煤的0.2%~0.4%,常以硫酸铵、磷酸铵或浓氨水等形式作为最终产品。 (3)煤焦油。煤焦油是黑色粘稠性的油状液体,其中含有苯、酚、萘、蒽、菲等重要化工原料,它们是医药、农药、炸药、染料等行业的原料,经适当处理可以一一加以分离、提纯后加以利用,此外还可以从煤焦油中分离出吡啶和喹啉,以及马达油和建筑、铺路用的沥青等。

2、低温煤焦油的形成 低温煤焦油即煤低温干馏得到的焦油称为低温干馏煤焦油(简称低温煤焦油)。 三、从煤焦油中提取化工产品的加工方法: 煤焦油为煤干馏过程中所得到的一种液体产物,高温干馏(即焦化)得到的焦油称为高温干馏煤焦油(简称高温煤焦油),低温干馏(即煤低温干馏)得到的焦油称为低温干馏煤焦油(简称低温煤焦油)。两者的组成和性质不同,其加工利用方法各异。 (1)高温煤焦油。黑色粘稠液体,相对密度大于1.0,含大量沥青,其他成分是芳烃及杂环有机化合物。包含的化合物已被鉴定的达 400余种。工业上将煤焦油集中加工,有利于分离提取含量很少的化合物。加工过程如下:首先按沸点范围蒸馏分割为各种馏分,然后再进一步加工。各馏分的加工采用结晶方法可得到萘、蒽等产品;用酸或碱萃取方法可得到含氮碱性杂环化合物(称焦油碱),或酸性酚类化合物(称焦油酸)。焦油酸、焦油碱再进行蒸馏分离可分别得到酚、甲酚、二甲酚和吡啶、甲基吡啶、喹啉,这些化合物是染料、医药、香料、农药的重要原料。煤焦油蒸馏所得的馏分油也可不经分离而直接利用,如沥青质可制电极焦、碳素纤维等各种重要产品,酚油可用于木材防腐,洗油用作从煤气中回收粗苯的吸收剂,轻油则并入粗苯一并处理。 (2)低温煤焦油。低温煤焦油也是黑色粘稠液体,其不同于高温煤焦油是相对密度通常小于1.0,芳烃含量少,烷烃含量大,其组成与原料煤质有关。低温干馏焦油是人造石油的重要来源之一,经高压加氢制得汽油、柴油等产品。 四、煤焦油的用途: 1、高温煤焦油的用途: 高温煤焦油是煤焦化工业的重要产品之一,其产量约占装炉煤的 3%~4%,其组成极为复杂,多数情况下是由煤焦油工业专门进行分离、提纯后加以利用。煤焦油各馏分进一步加工,可分离出多种产品,目前提取的主要产品有: (1)萘。用来制取邻苯二甲酸酐,供生产树脂、工程塑料、染料。油漆及医药等用。 (2)酚及其同系物。生产合成纤维、工程塑料、农药、医药、燃料中间体、炸药等。

煤焦油蒸馏计算 一、物料衡算 1、原始数据 (1)原料焦油水分:4%。 (2)各馏分产率:%(对无水焦油) (3)假设:水分在一段蒸发器全部脱除;占无水焦油0.25%的轻油在一段蒸发器蒸出;脱盐碱液不计入;物料损失忽略;不考虑无水焦油满流。 (4)计算基准:1000kg/h焦油。 2、计算 (1)进: 焦油水分:1000×4%=40 无水焦油:1000-40=960 (2)出: 焦油水分:1000×4%=40 轻油:一段:960×0.25%=2.4、960×(0.6-0.25)%=3.36 酚油:960×2.0%=19.2 萘油:960×11.5%=110.4 洗油:960×5.5%=40

一蒽油:960×20.0%=192 二蒽油:960×6.0%=57.6 沥青:960×54.4%=522.24 二、热量衡算 1、原始数据 (1)温度/℃:原料焦油80;对流段出口焦油130;辐射段出口焦油400;一段蒸发器底部焦油110、顶部油蒸汽105;二段蒸发器底部沥青360、顶部油气350℃;进管式炉水蒸气140、过热后的蒸汽400、过热的水蒸气量按无水焦油的4%计算。 2、计算 (1)对流段焦油吸收的有效热量 ①进: A、无水焦油:q1=960×1.675×80=128640kj/h(1.675为无水焦油在50-160℃的平均比热容); B、焦油水分:q2=40×4.178×80=13398kj/h; C、总热量:Q进对=q1+q2 ②出: A、一段轻油:q3=2.4×(450.1+1.926×105)=156kj/h(1.926为无水焦油在50-160℃的平均比热容、450.1轻油蒸发潜热); B、二段无水焦油:q4=(960-2.4)×1.675×110=176438kj/h; C、一段水蒸气:q5=40×(2248+4.187×105)=107505kj/h; D、总热量:Q出对=q3+q4+q5

本科毕业设计开题报告 年处理15万吨焦油—塔式焦油蒸馏工序的初步设计 1、研究目的和意义 萘是化学工业中一种很重要的原料,广泛用于生产增塑剂、醇酸树脂、合成纤维、染料、药物和各种化学助剂等。目前全世界萘的年产约100×104t,其中85%来自煤焦油,15%来自石油加工馏分的烷基化萘加氢脱烷基。我国正处于大规模建设时期,每年基本建设的投入达2万亿元以上,2010年我国混凝土减水剂的需求量将达到185万t左右,其中萘系减水剂的需求量将达到130万t左右,届时对工业萘的需求量将达到48万t左右。我国染料产量占全球总产量的三分之一左右 2010年国内市场对精萘的需求量可达到15万t以上,届时对工业萘的需求量将达到17万t左右。 自2008年1~5月以来,工业萘平均收率持续偏低。因此须对该工序进行了工艺优化和操作改造。将酚油馏份,萘油流份和洗油馏份合并三混馏分切去,从而提高工业萘的产率,同时塔板层数从63层减小到41层。从而使工业萘收率得到提升,工业萘产量大幅度提高,同时酚油和洗油含萘量降低,避免了重复加工。提高了劳动生产率,降低了生产消耗,取得良好的经济效益 2、国内外发展情况(文献综述) 煤焦油加工是近代有机化学工业的先导,至今有100多年历史。目前全世界煤焦油总产量约2000万吨,其中80%来自炼焦,20%来自气化和低温干馏。我国已成为全球最大的萘消费国,2003年消费量约占全球总消费量的39%。我国现有60多家工业萘生产企业,总生产能力在37“40万t/a,2001年工业萘产量约为21万t,2003年产量约为31.5万t。其中95%以上采用煤焦油为原料,大多数企业是冶金系统的焦化厂,生产规模较大的企业有上海宝钢化工有限公司、鞍钢实业化工公司等 现代焦油蒸馏的模式大致有以下类型:采用大型装置。煤焦油集中加工与大型化的优点是:成本低;能耗低、产率高;投资省;产品品种多、档次高,有利于深加工;在工艺技术上向着节能、环保、高质量、易操作的连续蒸馏发展,这工艺方面国外的技术要比国内技术先进,比如国内引进的法国技术、日本JFE、

煤焦油深加工现状 、新技术和发展方向 煤焦油行业是一个比较传统的行业,尽管近30年来受到石油化工行业的激烈竞争,煤焦油行业仍然具有较大的发展潜力…,尤其近几年来随着新材料和钢铁行业的发展,煤焦油资源的高效利用再度引起人们的重视。 我国是焦炭生产大国,约占世界的36%左右。焦炭的生产产生大量的副产物——煤焦油,我国煤焦油年产量约为500—600万t,加工能力约为450万t,在建、扩建、拟建项目能力约为200万t。目前共有约5O多家企业进行煤焦油加工,其中最为先进的是宝钢集团上世纪从日本引入的煤焦油加工装置,加工规模为26万t/a,产品品种有26种,其次是鞍钢、武钢和本钢J。除此以外的其他大多数的煤焦油生产相对分散,且以土炼焦工艺为主,这样不仅浪费了大量的不可再生资源,也污染了环境。 随着我国经济的不断发展和对环境保护要求的日益提高,煤焦油的深加工成为一个亟待解决的课题。从目前煤焦油行业的发展情况来看,国内的煤焦化行业正处在一次重要的整合变革时期,未来的煤焦油工业正向集中化、精细分离、深加工、新材料合成方向发展。1我国煤焦油产量 煤焦油是以芳香烃为主的有机混合物,含有1万多种化合物,可提取的约200种,目前,有利用价值且提取经济合理的约50种,其深加工所获得的轻油、酚、萘、洗油、蒽、咔唑、吲哚、沥青等系列产品是合成塑料、合成纤维、农药、染料、医药、涂料、助剂及精细化工产品的基础原料,也是冶金、合成、建设、纺织、造纸、交通等行业的基本原料,许多产品是石油化工中得不到的。因此,煤焦深油加工可促进这些行业的发展。 现代的炼焦生产过程中,从煤气中回收和初级化工产品主要有煤焦油、氨(主要是硫铵)和粗苯3种。煤焦油的产量,是根据炼焦生产配煤的种类不同而变化,配煤的挥发份越高,焦油回收率越多,焦油产量越大。 2国内外煤焦油加工现状 2.1生产规模

塔设备设计 、塔设备的结构设计 塔设备在石油、化工等生产中,广泛用于精馏、吸收、萃取、气体增湿、离子交换等单元操作中。虽然所进行的工艺过程(单元操作)各不相同,其结构形式各异但根据塔的内件结构可将塔设备划分为板式塔和填料塔两大类。不论是板式塔还是填料塔,均由以下几部分组成: 塔体由筒体、封头、联接法兰等组成。 内件由塔盘、填料及支承装置组成。 支座一般采用裙式支座。 附件包括人孔、手孔、各种接管、吊柱、操作台、扶梯、保温层等。 (一)板式塔 图5-1 板式塔

1 板式塔的总体结构及其分类 板式塔的结构示意图如图5-1 所示。 板式塔的主体部分由塔体和裙座构成。 塔体和裙痤多采用钢板焊制。裙座为上端与塔体底封头焊接在一起,下端通过地脚螺栓固定在基础上。有的塔体需用铸钢制造时,采用以每层塔盘为一段,用法兰联接的形式。 板式塔的内件主要由多层塔盘组成。各层塔盘的结构相同,由气液接触元件(如浮阀、筛孔、泡罩等)、塔盘板、溢流装置、降液管受液盘以及支承件、紧固件等元件组成。一般塔盘间距相同。开有人孔的塔盘间距较大,通常为700mm 。最底一层塔盘到塔底的距离也 比塔盘间距高,因为塔底空间起着贮槽的作用,保证料液有足够的储存,使塔底液体不致流空。最高一层 塔盘和塔项距离也高于塔盘间距,在这一段上往往装有除沫器。 塔盘结构有整块式和分块式两种。采用形式与塔径大小有关,当直径小于700mm 的板式塔采用整块式塔盘,由于塔体分段,所以塔盘的安装可在塔外进行,塔体不需开设人孔。当塔的直径大于700mm 时,应 采用分块式塔盘,塔体上开设人孔,塔盘的装、拆可以在塔内进行。 按塔盘上气、液两相接触元件结构的不同,板式塔又可分为:泡罩塔、筛板塔、浮阀塔、舌形塔以及各种复合型塔。目前,国内石油化工生产中使用较多的板式塔为筛板塔和浮阀塔。1.整块式塔盘结构采用整块式塔盘的塔体是由若干塔节组成,各塔节之间用法兰联接,每个塔节安装一至数块塔盘。根据塔盘的支承方式,整块式塔盘分为定距管式和重叠式两类。 图5-2 定距管式塔盘塔节 (1)定距管式塔盘 定距管式塔盘(见图5-2 )由塔盘板、塔盘圈及带溢流的降液管组成。支承是由定距