第43卷 第11期2009年11月

西 安 交 通 大 学 学 报

JOURNAL OF XI AN JIAOT ON G U NIVERSIT Y

Vo l.43 !11Nov.2009

收稿日期:2009 03 13. 作者简介:何茂刚(1970-),男,教授,博士生导师. 基金项目:国家自然科学基金资助项目(50776070,50821064).

车用发动机余热回收的新型联合热力循环

何茂刚,张新欣,曾科

(西安交通大学动力工程多相流国家重点实验室,710049,西安)

摘要:针对汽车发动机排气余热、冷却水余热和润滑油余热的特点,提出了一种新型的适用于车用发动机余热回收的热力循环系统.此系统由用来回收温度较高的发动机排气余热及润滑油余热的有机Rankine 循环(Or ganic Rankine Cycle,ORC)和用来回收温度较低的发动机冷却水余热的Kalina 循环耦合而成.基于P R 状态方程,编写了计算程序对此热力循环系统进行了热力学性能分析,还分析了采用不同有机工质对循环整体性能的影响.与传统的只回收发动机排气余热的热力循环系统相比,文中提出的构型其余热回收效率更高.当采用环戊烷为ORC 工质时,循环系统的整体效率为20 83%;当采用R113为ORC 工质时,循环系统的整体效率为16 51%.关键词:车用发动机;余热回收;新型热力循环;热力学性能

中图分类号:T K123 文献标志码:A 文章编号:0253 987X(2009)11 0001 05

A New Combined Thermodynamic Cycle for Waste Heat Recovery of

Vehicle Engine

H E M aogang,ZH ANG Xinx in,ZEN G Ke

(S tate Key Laboratory of M ultiph as e Flow in Pow er Engineering,Xi an Jiaotong University,Xi an 710049,China)

Abstract :From the characteristics of w aste heat in ex haust,cooling w ater and lubricant,a new therm ody nam ic cycle fo r w aste heat r ecovery o f vehicle engines w as pro posed.T he present sy s tem consists of tw o cy cles,organic Rankine cycle (ORC)for recov er ing the w aste heat in high temperatur e ex haust and lubricant and Kalina cycle fo r reco ver ing the w aste heat in low tempera tur e coo ling w ater.Based on P R equatio n of state,the thermo dynamic perform ance of the cycle w as theoretically calculated w ith a self w r itten computing prog ram.T hen the overall perform ance of the cycle w ith different o rganic w orking fluids w as analyzed indiv https://www.doczj.com/doc/651684202.html,pared w ith the conv entional cy cle configuration used fo r only reco ver ing the exhaust heat,the pr esent cycle has higher w aste heat r ecovery efficiency.The ov erall efficiency of the cycle w ith cy clo pentane and R113is 20.83%and 16.51%,r espectively.

Keywords :vehicle eng ine;w aste heat r ecovery;new thermodynamic cycle;ther modynam ic per

for mance

车用发动机余热利用是提高其燃料利用率的重要研究课题.目前展开的研究工作有利用发动机余热进行温差发电[1]、取暖和吸收式制冷[2 4],以及利用发动机余热做功.利用排气温差的发电技术,能量转换效率很低,实际热电转换效率约为2 12%,而同类装置的转换效率最高也只有10%左右.发动机

余热取暖系统无法在发动机停止工作时使用,且在高寒地区使用时对换热元件要求较高.发动机余热吸收式制冷系统则存在单位质量的吸附剂产生的制冷功率小、系统笨重、余热利用率不高等问题.鉴于这两种余热利用方式存在的缺点,利用发动机余热做功已成为发动机余热利用领域新的研究热点.

利用发动机余热做功的研究始于20世纪80年代,主要的研究机构有日本H onda公司、日本M it sui工程造船有限公司、美国康明斯公司和德国宝马公司等.目前所提出的方案中存在的主要问题有:?仅单一回收发动机的排气余热,而未对发动机的冷却水余热与润滑油余热统筹加以回收利用;#采用水作为循环工质使得余热回收效率很低.

本文针对汽车发动机排气余热、冷却水余热和润滑油余热的特点,提出了一种新型的适用于车用发动机余热回收的热力循环系统,采用Kalina循环和有机Rankine循环(Org anic Rankine Cycle, ORC)耦合来回收车用发动机余热.其中,前者用于回收温度较低的发动机冷却水余热,后者用于回收温度较高的发动机排气余热及润滑油余热.利用本热力循环系统,可以同时回收发动机的排气余热、冷却水余热和润滑油余热,显著提高车用发动机余热的回收效率.

1 车用发动机余热回收热力循环系统

研究表明,在车用发动机中,燃料转变为有效功的部分仅为25%~35%,另有55%~65%左右的能量以冷却水余热、润滑油余热和排气余热的形式排入大气中.在这部分能量中,由于排气温度较高,故其热能品质较好,冷却水余热虽然热能品质较差,但能量量值很高,而润滑油余热虽然温度较高,却在发动机总体余热中所占的比例很小[5].因此,如果能够根据这3部分余热能量的自身特点来加以回收利用,构建适当的车用发动机余热回收热力循环,必将会很大程度提高车用发动机的能量利用率.

国外各大汽车公司20世纪80年代就已开始围绕着发动机余热利用动力循环的构型设计进行了大量的新技术开发工作,但均还停留在概念构型的阶段[6 10],未设计制造出原型样机.

1 1 ORC简介及其工质选择

Rankine循环是一种简单的蒸气动力装置循环,在工业上已经得到了广泛应用,亦是各种复杂的蒸气动力装置的基本循环.传统工业用的Rankine 循环的热源温度都很高,从而保证了以水为工质可以得到比较高的循环效率.

在余热回收利用领域,余热热源的温度往往都不高,故采用水为工质无法得到较高的循环效率,而应采用这样一种工质,在T s图中,其Rankine循环曲线接近表示可用能大小的三角形曲线,亦即潜热小、显热大的工质[11].有机工质恰恰符合以上要求.此外,采用有机工质进行余热回收利用具有如下的优点:?有机工质具有合适的压力水平,对于温度较低的余热热源,可以产生相对较高的蒸发压力,冷凝时压力又不太低,可以在接近大气压力下工作;#比热容和密度较大,传热性能较好,可以减小透平尺寸及换热器的传热面积;?有机工质的饱和蒸气线为正,或者接近无穷,从而膨胀做功过程完成后,工质为过热或者为饱和状态,从而避免了湿蒸气对蒸气轮机叶片的损伤.

鉴于在车用发动机所产生的3种余热中,排气余热和润滑油余热的温度高于冷却水余热的温度,故采用ORC作为新构建的车用发动机余热回收热力循环系统的高温循环部分,用于回收排气余热和润滑油余热.

1 2 Kalina循环简介

Kalina循环的原型是美籍苏裔科学家Kalina 提出的一种新型的以氨 水混合物为工质的动力循环[12].因为氨 水混合物临界温度较低,故Kalina循环可以应用于低温热源,如地热能[13]及各种工业废热[14]的回收与利用.

鉴于在车用发动机所产生的3种余热中,冷却水余热的温度最低,故采用一种适合回收100%左右冷却水余热的Kalina循环构型,作为新构建的车用发动机余热回收热力循环系统的低温循环部分,用于回收车用发动机的冷却水余热.

1 3 一种新的车用发动机余热利用热力循环构型

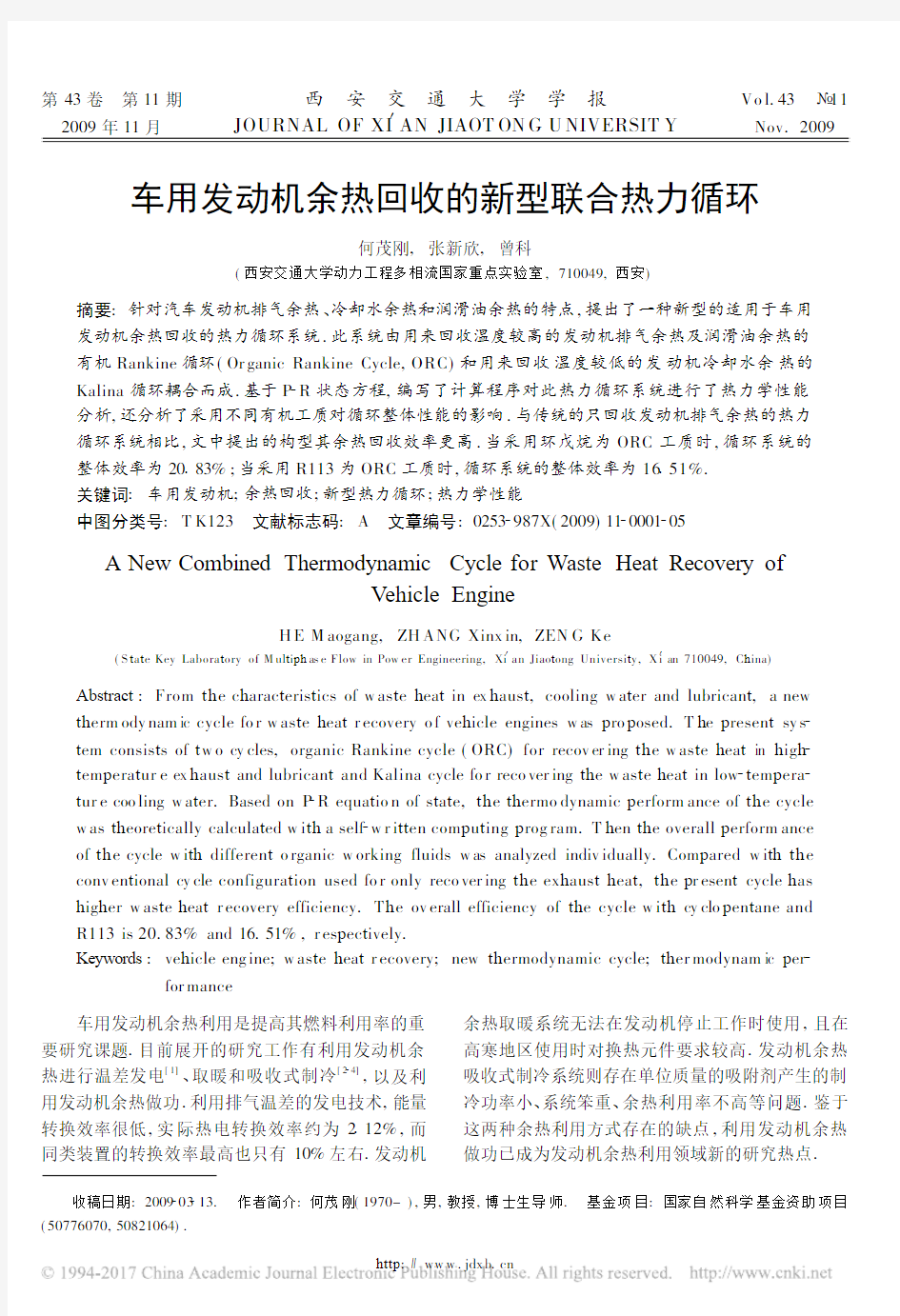

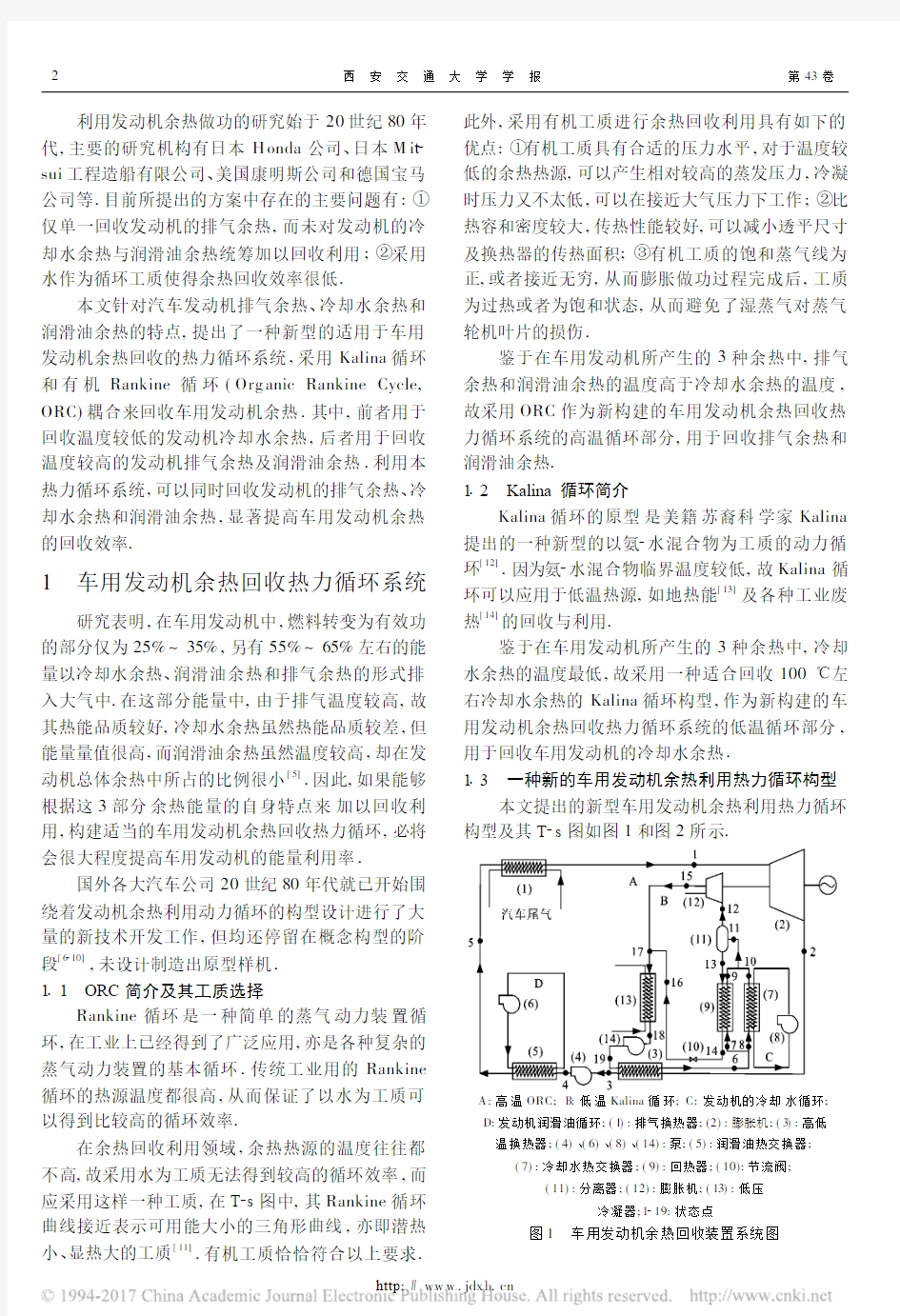

本文提出的新型车用发动机余热利用热力循环构型及其T s图如图1和图2所示.

A:高温ORC;B:低温Kalina循环;C:发动机的冷却水循环;

D:发动机润滑油循环;(1):排气换热器;(2):膨胀机;(3):高低

温换热器;(4)、(6)、(8)、(14):泵;(5):润滑油热交换器;

(7):冷却水热交换器;(9):回热器;(10):节流阀;

(11):分离器;(12):膨胀机;(13):低压

冷凝器;1 19:状态点

图1 车用发动机余热回收装置系统图

2西 安 交 通 大 学 学 报 第43卷

图2 车用发动机余热回收热力循环T s图

考虑到要同时回收车用发动机的高温排气余热、润滑油余热和低温的冷却水余热,故车用发动机余热回收装置系统由用于回收排气余热和润滑油余热的高温ORC和用于回收冷却水余热的低温Kali na循环两部分组成,在其中分别运行不同的工质,由单独的蒸发装置、做功装置、冷凝装置以及循环泵组成.

车用发动机余热回收装置的高温ORC,由排气换热器、膨胀机、高低温换热器、泵和润滑油热交换器组成.高温ORC的工质首先在润滑油热交换器中与高温润滑油发生热量交换,预热后的循环工质进入安装在发动机排气管上的排气换热器,在其中与排气发生热量交换,这也是高温ORC工质的主热交换器,充分吸收了排气热量的工质形成高温高压蒸气后进入膨胀机对外做功,做功后的工质乏气进入高低温换热器中,在其中向低温Kalina循环放热,同时高温ORC工质冷凝成为饱和液后进入循环泵中,完成高温ORC.

车用发动机余热回收装置的低温Kalina循环,由高低温换热器、冷却水热交换器、回热器、节流阀、分离器、膨胀机、低压冷凝器和泵组成.低温Kalina 循环的工作溶液首先通过高低温换热器,在其中吸收高温ORC工质乏气的热量,得到预热.预热后的工作溶液分为氨含量不变的两部分:一部分进入冷却水热交换器,在其中吸收冷却水的热量,也是低温Kalina循环工质的主热交换器;另一部分工质进入回热器与分离器中分离出来的一股富水溶液进行热交换.之后,这两股工质汇合进入分离器,在分离器中,工质被分为两股氨含量不同的工质流,一股富水溶液的工质流送至回热器与在高低温换热器中完成预热的一部分工质进行热交换,另一股富氨蒸气的工质流送至膨胀机对外做功,做功之后的乏气与从回热器流出的且经过节流的富水溶液混合,重新恢复到通过高低温换热器之前的工作溶液的浓度,之后送至低压冷凝器,在其中冷凝之后进入泵,完成低温Kalina循环.

本文提出的车用发动机余热回收装置分别利用了发动机的排气热量、冷却水热量和润滑油热量,这与只利用排气热量的循环相比,余热回收效率更高.另外,装置还通过高低温换热器实现了两个循环之间的热交换,将一部分高温ORC的余热传递给低温Kalina循环实现预热,进一步提高了装置整体的余热回收效率.

由于发动机排气温度、润滑油温度和冷却水温度差异较大,故在高温ORC和低温Kalina循环中分别采用物性不同的工质.在高温ORC中采用有机工质,而在低温Kalina循环中则采用氨 水作为循环工质.本课题组已经完成了高温ORC部分的有机工质筛选工作,选定环戊烷和R113两种有机工质作为高温ORC的工作介质[15],并从热力学第一定律的角度入手,针对具有代表性的一级蒸馏Kalina循环过程中的主要热力性能参数进行了详细的理论分析[16].

2 系统的热力学性能分析

本文结合之前所做的研究工作,基于车用发动机的中间工况[17],根据联合循环的工程实践及相关文献提供的数据[13,18],对车用发动机余热回收热力循环系统进行了热力学性能分析,得出对工程实践具有一定指导价值的结论,具体选定的工况如下.

Kalina循环膨胀机进口压力p12=0 39M Pa,进口温度T12=120%;发动机排气的初始温度T ext=500%,发动机冷却水的温度T w tr=135%;冷凝压力为0 103M Pa,冷凝温度为40%;Kalina循环初始工作溶液中氨的质量分数x w=0 78,Kalina 循环富氨蒸气中氨的质量分数x12=0 96,Kalina 循环富水溶液中氨的质量分数x13=0 42;流量q13-14=2q7-9.

根据上述工况,忽略管道的沿程压力降,基于P R状态方程,编写了有机工质和氨 水混合工质的热物理性质计算程序,计算得到采用环戊烷和R113为高温ORC工质的车用发动机余热回收热力循环中各状态点的参数及循环性能,见表1~4.

对表1~4的数据进行分析,得到以下结论.

(1)在车用发动机余热回收热力循环系统中,由于高温ORC部分选用的有机工质不同,故通过高

3

第11期 何茂刚,等:车用发动机余热回收的新型联合热力循环

低温换热器由高温ORC部分传递给低温Kalina循环部分的热量不同.当采用环戊烷为ORC的工质时,高低温换热器中的换热量为431 66kJ/kg;当采用R113为ORC工质时,高低温换热器中的换热量为172 06kJ/kg.

表1 选定工况下以环戊烷为高温ORC

工质的循环各点状态参数

状态点T/K P/

kP a

v/

m3&kg-1

h/

kJ&kg-1

s/kJ&

(kg&K)-1

1448 151801 870 0214832 072 601 2343 5074 1050 5389698 272 601 3313 1574 1050 0013266 611 227 4313 691801 870 0013268 851 227 5448 151801 870 0018574 862 027 6,7,8290 93390 0076 262-1096 5-4 002 9,10,11393 15390 00319 2810 273-0 413 12393 15390 00477 79391 210 917 13393 15390 002 244-751 59-3 074 14292 97390 001 629-1305 0-4 681 15287 49101 321353 7174 320 917 16254 79101 32198 59-1305 0-4 678 17300 63101 32842 62-811 88-2 326 18243 22101 321 515-1528 8-5 516 19243 30390 001 515-1528 2-5 516 注:v为比体积;h为比焓;s为比熵.

表2 选定工况下以环戊烷为高温ORC

工质的循环性能参数

低温K alina循环吸热量Q L/kJ&kg-11538 45低温K alina循环膨胀机输出功W T L/kJ&kg-1216 88低温K alina循环泵耗功W PL/kJ&kg-10 642低温K alina循环净功W netL/kJ&kg-1216 240低温K alina循环热效率 TL/%14 06高温O RC吸热量Q H/kJ&kg-1563 22高温O RC膨胀机输出功W T H/kJ&kg-1133 80高温O RC泵耗功W PH/kJ&kg-12 241高温O RC净功W netH/kJ&kg-1131 56高温O RC热效率 T H/%23 36系统整体循环吸热量Q/kJ&kg-11669 97系统整体循环膨胀机输出功W T/kJ&kg-1350 68系统整体循环泵耗功W P/kJ&kg-12 883系统整体循环净功W ne t/kJ&kg-1347 8系统整体循环热效率 T/%20 83

表3 选定工况下以R113为高温ORC

工质的循环各点状态参数

状态点T/K

P/

kPa

v/

m3&kg-1

h/

kJ&kg-1

s/kJ&

(kg&K)-1 1438 151585 30 0086454 891 670

2349 6578 2470 1937408 621 670

3313 1578 2470 00065236 561 125

4313 681585 30 00065237 551 125

5438 151585 30 00088364 221 463 6,7,8276 91390 009 283-1356 1-4 867 9,10,11393 15390 00319 2810 273-0 413 12393 15390 00477 79391 210 917

13393 15390 002 244-751 59-3 074 14264 46390 001 557-1434 8-5 147 15287 49101 321353 7174 320 917

16244 97101 3273 822-1434 8-5 161 17296 12101 32779 703-898 42-2 609 18243 22101 321 515-1528 8-5 516 19243 30390 001 515-1528 2-5 516

表4 选定工况下以R113为高温ORC

工质的循环性能参数

低温Kalina循环吸热量Q L/kJ&kg-11538 45低温Kalina循环膨胀机输出功W TL/kJ&kg-1216 88

低温Kalina循环泵耗功W PL/kJ&kg-10 642

低温Kalina循环净功W ne tL/kJ&kg-1216 240低温Kalina循环热效率 T L/%14 06

高温ORC吸热量Q H/kJ&kg-1217 34

高温ORC膨胀机输出功W T H/kJ&kg-146 27

高温ORC泵耗功W PH/kJ&kg-10 99

高温ORC净功W netH/kJ&kg-145 28

高温ORC热效率 TH/%20 83

系统整体循环吸热量Q/kJ&kg-11583 71系统整体循环膨胀机输出功W T/kJ&kg-1263 15

系统整体循环泵耗功W P/kJ&kg-11 632

系统整体循环净功W net/kJ&kg-1261 52

系统整体循环热效率 T/%16 51

(2)低温Kalina循环部分由于膨胀机的进出口参数一定,均为p12=0 39M Pa,T12=120%,故在高温ORC部分选用不同的有机工质,使得低温Kalina循环中的回热器和冷却水热交换器的工作参数不同.当采用环戊烷为ORC工质时,回热器和冷却水换热器中交换的热量为1106 77kJ/kg,当采

4西 安 交 通 大 学 学 报 第43卷

用R113为ORC工质时,回热器和冷却水换热器中交换的热量为1366 37kJ/kg,从而匹配发动机不同工况下的冷却水参数.由于冷凝参数一定,均为p=0 103MPa,T=40%,故低温Kalina循环部分的效率不会随高温ORC部分选用不同的有机工质而有所变化,均为14 06%.

(3)高温ORC部分采用环戊烷作为有机工质的循环效率要大于采用R113时的循环效率,当采用环戊烷为ORC工质时,高温ORC的效率为23 36%,当采用R113为ORC工质时,高温ORC 的效率为20 83%;在低温Kalina循环效率一定(均为14 06%)的前提下,采用环戊烷作为高温循环工质的车用发动机余热回收热力循环系统的整体效率大于采用R113时的整体效率,当采用环戊烷为ORC工质时,循环系统的整体效率为20 83%,当采用R113为ORC工质时,循环系统的整体效率为16 51%.

(4)由于在车用发动机中,排气温度较高,故其热能品质较好,冷却水虽然热能品质较差,但是能量量值很高,因此在车用发动机余热回收热力循环系统中,低温Kalina循环的热效率(14 06%)要小于高温ORC的热效率(采用环戊烷时为23 36%,采用R113时为20 83%),但比较单位流量的工质,低温Kalina循环膨胀机的输出功(216 88kJ)要大于高温ORC的输出功(采用环戊烷时为133 80kJ,采用R113时为46 27kJ).

3 结 论

本文提出了一种新型的适用于车用发动机余热回收的热力循环系统,新系统由用来回收温度较高的发动机排气余热及润滑油余热的ORC和用来回收温度较低的发动机冷却水余热的Kalina循环耦合而成.基于P R状态方程,编写了计算程序对有机工质和氨 水混合工质的热物理性质进行了计算,并在此基础上对新热力循环系统进行了热力学性能分析.

高温ORC部分采用不同的工质并不会影响低温Kalina循环部分的热效率,低温Kalina循环部分的回热器和冷却水换热器的工作参数会随不同有机工质的采用而改变,从而匹配发动机不同工况下的冷却水参数,连接高温ORC和低温Kalina循环的高低温换热器的工作参数亦会随之改变.采用环戊烷作为高温循环工质的车用发动机余热回收热力循环系统的整体效率大于采用R113作为工质时的整体效率.由于余热在量值和品质上的差别,低温Kalina循环的热效率要小于高温ORC的热效率,但单位流量的工质,低温Kalina循环膨胀机的输出功要大于高温ORC的输出功.本文的工作将为后期的发动机余热利用装置的研究奠定基础,最终的研究目的是获得具有自主知识产权的车用发动机余热利用蒸气动力装置新技术,回收发动机余热变为功,进而发电或驱动汽车加以利用,从而大幅提高燃料的利用率及车载发动机的性能,为汽车工业的节能降耗做出贡献.

参考文献:

[1] 张征,曾美琴,司广树.温差发电技术及其在汽车发

动机排气余热中的应用[J].能源技术,2004,25(3):

120 123.

ZH A NG Z heng,ZENG M eiqin,SI Guang shu.T her

moelectr ic generat ion technolo gy and its applicatio n in

ex haust waste heat utilizing for automobiles engine[J].

Ener g y T echno lo gy,2004,25(3):120 123.

[2] 秦朝葵,杨志.一种使用发动机余热的新型客车采暖

系统[J].柴油机,2005(5):41 43.

Q IN Chao kui,Y AN G Zhi.A novel heating sy stem fo r

coach making use o f w aste heat[J].Diesel Eng ine,

2005(5):41 43.

[3] I YER R C,GO HIL P,N A GA RSH ET H H J,et al.

Development o f a v apo r co mpression air co nditioning

system utilizing the waste heat potential o f ex haust g a

ses in automobiles[C/O L] Pro ceedings o f Future

T r anspor tatio n T echno lo gy Co nf er ence o f Society of

A ut omotive Engineer s.[2009 03 02].http: ww w.

sae.or g/ser vlets/pro ductDetail?P ROD_T Y P=

P AP ER&P ROD_CD=2005 01 3447.

[4] 王鲁峰,李辉,万小利,等.模拟多种发动机尾气热

源的吸附制冷试验台研究[J].能源工程,2004(3):

5 7.

W AN G L ufeng,L I H ui,W A N Xiao li,et al.Study on

adso rptio n refr iger atio n experimental bench simulat ing

multi eng ine tail g as heat source[J].Ener gy Engineer

ing,2004(3):5 7.

[5] 曾科,高可,何茂刚,等.车用汽油机能量分布及排气

余热的火用分析研究[C] 中国内燃机学会2006年

学术年会暨燃烧、测试分会联合学术年会论文集.北

京:中国内燃机学会,2006:56.

[6] T A N A KA Y,M ACH IN DA,W AT A NA BE Y,et al.

Exhaust gas heat recover y system in inter nal combus

tio n engine:U S,4394813[P].1981 02 22.

(下转第99页)

5

第11期 何茂刚,等:车用发动机余热回收的新型联合热力循环

[3] 林京,屈梁生.基于连续小波变换的信号检测技术与故

障诊断[J].机械工程学报,2000,36(2):95 100.

LI N Jin,Q U L iangshen.Feature detect ion and fault di ag no sis based on continuous w avelet transform[J].

Chinese Jo ur nal of M echanical Eng ineer ing,2000,36

(2):95 100.

[4] Y AN G W X,PET ER W.Development of an adv anced

no ise reduction method for v ibratio n analysis based on sing ular value decom position[J].N DT&E Interna tional,2003,36(1):419 432.

[5] T EN EN BAU M J B,SIL VA V D,L A NG FO RD J C.A

g lobal geo met ric framew or k for no nlinear dimensio nali

ty reduction[J].Science,2000,290(5500):2319 2323.

[6] R OW EI S S T,SA U L L K.N onlinear dimensio nality

reductio n by lo cally linear embedding[J].Science,

2000,290(5500):2323 2326.

[7] Z HA N G Z Y,ZH A H Y.Pr incipal manifolds and non

linear dimensionalit y r educt ion via tang ent space align ment[J].SIA M Journal o f Scient ific Computing,

2004,26(1):313 338.

[8] 阳建宏,徐金梧,杨德斌,等.基于主流形识别的非线性

时间序列降噪方法及其在故障诊断中的应用[J].机械工程学报,2006,42(8):154 158.

YA N G Jianhong,XU Jinw u,Y A NG Debin,et al.

No ise reductio n metho d fo r nonlinear time series based o n pr incipal manifold lear ning and its applicatio n to

fault diag no sis[J].Chinese Jo ur na l o f M echanical En

gineer ing,2006,42(8):154 158.

[9] 蒋全胜,贾民平,胡建中,等.基于拉普拉斯特征映射的

故障模式识别方法[J].系统仿真学报,2008,20(20):

5710 5713.

JIA NG Q uansheng,JIA M inping,H U Jianzhong,et

al.M ethod of fault patter n r ecognit ion based on Lapla

cian eigenmaps[J].Journal o f System Simulation,

2008,20(20):5710 5713.

[10]詹德川,周志华.基于流形学习的多示例回归算法

[J].计算机学报,2006,29(11):1948 1955.

ZH A N Dechuan,ZH O U Zhihua.A manifo ld lea rning based multi instance r egr essio n alg or ithm[J].Chinese Journal o f Co mputer s,2006,29(11):1948 1955. [11]CA O L Y.Practica l metho d for det ermining the mini

mum embedding dimension of a scalar time ser ies[J].

Phy sica D,1997(110):43 50.

[12]阳建宏,徐金梧,杨德斌,等.邻域自适应选取的局部投

影非线性降噪方法[J].振动与冲击,2006,25(4):

64 67.

Y A NG Jiahong,X U Jinw u,Y A NG Debin,et al.N on

linear no ise reductio n method by local pr ojectio n w ith

adaptive neighbor ho od selectio n[J].Jo ur na l o f V ibr a

tio n and Shock,2006,25(4):64 67.

(编辑 管咏梅)

(上接第5页)

[7] K OBO I,G HU M AN A S.Rankine diesel integ rated

system:U S,4901531[P].1988 01 29.

[8] EN DO H T,K O M A T SU H,M I NEM I M,et al.

W aste heat recov ery dev ice fo r internal combust ion en

g ine:U S,6732525[P].2001 01 17.

[9] NII KU R A H,T AN IG U CH I H,U DA M,et al.Ran

kine cy cle dev ice of internal combustion eng ine:U S,

6845618[P].2001 10 05.

[10]M IN EM I M,M IU R A H,Y O SH IDA K,et al.Ran

kine cy cle dev ice of internal combustion eng ine:U S,

6910333[P].2001 10 05.

[11]刘纪福,白荣春,山本格.实用余热回收和利用技术

[M].北京:机械工业出版社,1993:137.

[12]K A L IN A A I.Co mbined cycle sy stem w ith novel bot

toming cy cle[J].A SM E Jo ur nal o f Eng ineering for

G as T ur bines and P ow er,1984,106:737 742.

[13]M LCA K H A.K alina cy cle concepts for lo w tempera

ture geother mal[J].Geo thermal Resources Co uncil

T ransactions,2002,26:707 713.

[14]Recur rent Engineer ing.K alina cy cle t echnolo g y w aste

heat applications[R/O L].[2009 03 02].http:

ww w.chpcenternw.or g/Nw ChpDo cs/ChpWkshop_

20050302_Conversio nT echnolog ies-M irolli.pdf. [15]张新欣,何茂刚,曾科,等.发动机余热利用蒸气动力

循环的工质筛选[C/CD] 中国工程热物理学会

2008年工程热力学与能源利用学术会议论文集.北

京:中国工程热物理学会,2008:080169.

[16]ZH A NG Ying,H E M aog ang,JIA Z hen,et a l.F irst

law based thermodynamic analysis on K alina cycle

[J].F ro nt iers o f Energ y and Pow er Eng ineering in

China,2008,2(2):145 151.

[17]高可.车载汽油发动机余热回收的后接蒸汽动力装置

的研究[D].西安:西安交通大学能源与动力工程学

院,2007.

[18]陈亚平.简化型卡列纳循环的热力分析[J].热力发

电,1997(4):20 23.

CH EN Y aping.T hermodynamic analy sis of a simpli

fied Kalina cycle[J].T hermal Po wer Generation,

1997(4):20 23.

(编辑 荆树蓉)

99

第11期 梁霖,等:冲击故障特征提取的非线性流形学习方法

******技术发展有限公司 ******热电厂循环水利用方案 (溴化锂吸收式热泵) 联系人: 手机: 联系电话: 传真: 信箱: 2013年8月18日

目录 1 项目简介 (3) 1.1 吸收式热泵方案 (3) 1.2 吸收式热泵供暖工艺流程设计 (3) 1.3 蒸汽型吸收式热泵主机选型(31.7℃→25℃) (4) 1.4 节能运行计算 (4) 1.5 初投资与回报期计算 (5) 2 热泵机组简介 (6) 2.1 吸收式热泵供暖机组 (6) 2.2 溴化锂吸收式热泵采暖技术特点 (7) 2.3 标志性案例介绍 (7)

1 项目简介 ********热电厂,采暖季有温度为26.3~19.6℃的循环冷却水2800m3/h,需要通过降低汽轮机组凝汽器真空或提高汽轮机背压,使得冷却循环水的温度提升到到31.7℃,然后利用溴化锂吸收式热泵机组提取凝汽器冷却循环水中的热量,将循环冷却水温度降低到25℃,可以制备供水温度为74.7/55℃热网水2400 m3/h,对建筑物进行供暖,供暖期为152天。提高汽轮机背压大约2KPa左右,汽轮机的轴向推力几乎不变,对发电量影响不大。 1.1 吸收式热泵方案 采用蒸汽型吸收式热泵机组,通过0.49MPa的饱和蒸汽作为驱动热源,在冬季采暖期,将2800m3/h的循环冷却水从31.7℃降低到25℃,可以从循环冷却水中提取21.82MW的热量用于建筑物采暖。 1.2 吸收式热泵供暖工艺流程设计 使用吸收式热泵加热,供暖系统流程原理图如下: 由上图可以看出,实际应用流程非常简单,只是把工艺循环水引到热泵机房,把原来通过冷却塔排放到环境中的冷凝废热,通过溴化锂吸收式热泵机组将热量传递给供暖回水。此系统改造不影响循环水原系统的稳定性,节省大量的蒸汽,同时带来了大量的经济效益。

昆明冶金高等专科学校 毕业论文 学院:冶金材料学学院 专业:冶金技术 班级:冶金1239班 姓名:起赵林 学号:1200000338 论文题目:高炉冲渣水余热回收利用 指导教师:余宇楠 2015年2月10日

高炉冲渣水余热回收利用 摘要 高炉冲渣是在高炉冶炼的末端工艺,高炉炼铁后产生的大量高温炉渣通过冲渣水进行冷切,在这个过程中能够产生大量温度在70℃-85℃的热水。高炉冲渣水作为一种废热能源,因其温度稳定、流量大的特点,正逐渐成为余热回收利用的研究热点。目前,对冲渣水余热的回收方式有利用冲渣水采暖、浴池用水和余热发电。将其回收利用既能做到节约能源,争取能源的最大化利用,又能保护环境,它将成为冶金工厂的一个焦点。正看到了这一点,本次,我结合了高炉冲渣水余热利用的可行性分析及高炉冲渣水余热利用的现状和技术发展分析与实践等的探究。让我更近一步的了解高炉冲渣水余热回收与利用。 关键词:高炉冲渣水能源环保余热回收利用

目录 摘要 1绪论 2 浅析高炉冲渣水余热利用 2.1高炉冲渣水简介 2.2 高炉冲渣水余热回收的意义 3 高炉冲渣水余热利用的可行性分析 3.1高炉冲渣水余热参数 3.2 高炉冲渣水余热回收利用效益分析 4 高炉冲渣水余热利用的现状 4.1 高炉冲渣水余热利用现状 4.2 高炉冲渣水用于冬季采暖 4.3 目前冲渣水余热利用存在问题 5 高炉冲渣水余热利用技术发展分析与思考 5.1高炉冲渣水余热利用技术发展分析

5.2高炉冲渣水余热利用技术的思考6高炉冲渣水余热利用技术的创新 6.1高炉冲渣水余热利用技术 6.2高炉冲渣水余热利用技术的创新 6.3 余热回收应用案例 7高炉冲渣水余热供暖工程中的应用 7.1 高炉冲渣水的过滤 7.2 水泵流量及扬程 7.3 泵房的布置 7.4水泵安装高度 7.5其他事项 8高炉冲渣水余热采暖实践 8.1 技术方案选择 8.2 工程实施 8.3开车调试 8.4运行效果 结论 参考文献

目录 1.编制依据、规范 (1) 2.工程概况 (1) 3.施工前的准备 (3) 4.施工组织机构 (4) 5.主要施工方法 (7) 6.施工计划及安排 (13) 7.施工质量的保证措施 (14) 8.施工安全的保证措施 (17)

1.编制依据、规范 1.1 编制依据: (1)站循环水泵房管道安装图(电子版) (2)站35KV变电所一层通风布置图(电子版) (3)S2004-58E-RG-001非设计原因设计更改单 (4)随设备所带来的相关技术文件。 1.2 工程施工中应执行的标准及规范: (1)GB50275-98 《压缩机、风机、泵安装工程施工及验收规范》 (2)GB50235-97 《工业管道工程施工及验收规范》 (3)GB50236-97《现场设备工业管道焊接工程施工及验收规范》 2.工程概况 2.1 工程简介: XXX站操作运行人员描述,天然气压缩机在带荷载投运后,变频器温度升高,并连锁温度报警,为保证天然气压缩机正常运行。原变频器上部排风风口处安装排风罩,排风罩底部与变频器顶部密封连接,顶部与设在吊顶内的排风管连接,在风管内安装有一台排风机。 现场系统回水压力偏低,回水总管最高点压力很低,容易产生空气,导致流量偏低;回水管定压补水压力偏低,导致系统压力偏低。增加一套低位定压膨胀补水系统(成撬)进行空调水系统定压,系统定压值0.2~0.3Mpa。 循环水泵降频在380V/45Hz频率下运行,未达到设计工况。水泵若在设计工频(380V/50Hz)下运行,则存在发热量大,轴承温度过高、震动偏大现象。目前泵出口止回阀工作异常,阀体内有异样的撞击声,可能阀门的弹簧或者舌片已经损坏。更换循环水泵和止回阀。 2.2 主要工程量: (1)安装工作量:

冷凝水余热回收系统节能效果明显 江苏华鑫化工机械厂一直采用开式凝结水回收系统。其中,凝结水箱为开放式结构,与大气相通,会产生大量的二次闪蒸蒸汽,以往这些热能和水分均被排放到环境中。2011年下半年,该厂技术人员经过综合测试分析,制定了回收系统的改造及余热利用方案。 首先,他们将原有的开式凝结水回收系统改为闭式回收系统。在生产、空调和其他冷凝水回收管道上安装阀门,阀门关闭后冷凝水不再直接回到凝结水箱。在这些管道上连接旁通管道,将凝结水分别接入多路共网器,将不同压力的凝结水汇流到一起形成高温热水进入凝结水闭式回收器。凝结水闭式回收器的水泵将高温热水送往用热点,在经过换热降温后回到容器罐实现供水循环。 他们还在闭式回收器的放空口设置了乏汽排放阀。通过乏汽排放阀的控制,将系统剩余热量通过蒸汽的形式排放掉,实现整个凝结水回收管道保持微背压甚至是零背压的运行方式。 其次,他们对凝结水热量进行综合利用。利用途径之一是加热锅炉给水。锅炉软化水经过换热器后温度可提高40℃~50℃,在锅炉软化水流量较小时温升可达到60℃,进入除氧器加热器前水温就已经达到90℃以上,从而大大节省了蒸汽耗用量。之二是冬季将高温水应用到采暖换热。之三是夏季将高温水应用到热水型溴化锂制冷机,作为制冷的热源。 改造完成后,该厂实现了热量回收和使用的平衡。目前系统可适应全年的工艺状况,全年余热平均利用率在90%以上。以年回用冷凝水6.5万吨计算,改造前只是回收凝结水,平均温度在70℃;改造后按照高温热水温度为135℃计算,年可节约能耗费用125.6万元。此外,改造后还彻底消除了因排放凝结水和闪蒸二次汽造成的热污染。整个冷凝水回收系统为完全密闭,既消除了安全隐患,实现了清洁生产,还彻底消除了凝结水箱的二次蒸汽,解决了地下室的潮湿和结露问题。凝结水泵在输送高温凝结水的状态下不发生汽蚀,可确保能源回收系统的长期安全运行。

补充 2004年5月4日,摘自焦树建《燃气-蒸汽联合循环》 1.余热锅炉设计时节点温差和接近点温差的选择 节点温差的选择关系到余热功率的效率和投资费用,要加以权衡。 减小节点温差,锅炉效率提高,可以更多的回收热量。但是,投资费用增加,并且锅炉换热面积的增加还会使燃气轮机排气阻力增加,减少燃气轮机的功率,这就会导致联合循环效率有下降的趋势。因此,必须从整个联合循环的效率和经济性两方面加以全面考虑。 当进入余热锅炉的燃气温度随燃气轮机负荷的减少而降低时,接近点温差将随之减少。如果在设计时接近点温差取得过小或未加考虑,则在部分负荷工况下,省煤器内就会发生部分水的汽化,这将导致省煤器管壁过热和故障。另外,接近点温差的选择也关系到省煤器和蒸发器换热面积的设计。这样,必然存在合理的选择接近点温差的问题。 图12.4和12.5给出了当接近点温差选定后,随着节点温差的变化,余热锅炉相对总换热面积、相对排气温度、相对蒸汽产量、相对总投资和相对单位热回收费用的变化规律。这些相对值都是以节点温差选为10℃时的数值作为比较标准。 图12.6给出了余热锅炉的相对总换热面积随接近点温差的变化关系。 图12.7给出了“单压的汽水发生系统”的余热锅炉的当量热效率与节点温差以及相对总换热面积之间的变化关系。 图12.4 的关系 图12.5 相对总投资费用和相对单位 热回收费用随节点温差的变化关系 不言而喻,倘若有意识地增大余热锅炉内燃气侧的流动速度,必然可以因换热效应的强化而使总换热面积有所减小,但是,这个措施却会导致燃气侧流阻损失的增大。图12.8中给出了相对燃气流阻与相对总换热面积之间的变化关系。 通过对上述图12.4至图12.8的分析,我们可以得到以下一些有益的结论: (1)由图12.4可知:当节点温差减小时,余热锅炉的排气温度会下降,燃气的放热量将加大,蒸汽产量会增加,而总的换热面积要增大。计算表明:传热系数基本上是不变的, 但省煤器与蒸发器的对数平均温差将大幅度地减小,致使余热锅炉的总换热面积会增大。余() x s g t f G T A ?=,,5

电厂循环水余热利用建议书 编制: 朱明峰 审核: 批准: 中海油节能环保服务有限公司 2013年9月19日

目录 一概述 (1) 1.1项目背景 (1) 1.2余热资源现状 (1) 1.3项目实施条件 (1) 1.4遵循的标准及规范 (2) 二余热回收方案设计 (3) 2.1现有补水加热流程图 (3) 2.2改造方案 (3) 2.3改造主要工作量 (5) 2.4技改效果 (6) 2.5改造投资及静态回收期 (6) 三节能环保效益分析 (7) 3.1节能效益 (7) 3.2环保效益 (7) 四结论与建议 (7)

一概述 1.1项目背景 **热电厂全年供应蒸汽。由于外供蒸汽的凝结水回收比例较低,需要大量的除盐补充水,新厂补充除盐水的流量常年在100~150t/h,平均温度约为25℃,本方案将回收电厂发电后的大量循环水余热,用于加热锅炉补充除盐水,从而减少部分除氧器加热蒸汽耗量,节省的蒸汽可用于外送或发电。 充分利用电厂循环水余热,提高能源利用效率,对节能减排工作得推动起到了重要的作用。 1.2余热资源现状 **热电循环冷却水总流量约为15000t/h,上下塔温度夏季为40/30℃、冬季为30/20℃,最冷时下塔温度约为15~18℃。 循环冷却水余热若按照温差10℃提取,可回收的余热量为:ΔQ =4.1868MJ/t·℃×15000t×10℃/3600s=174.4MW 1.3项目实施条件 蒸汽压力:0.5-0.8MPa(饱和蒸汽) 除盐水补水平均温度:25℃ 预热除盐水温度:90℃(夏)/80℃(冬) 除盐水量:100t/h 循环水温度(冬季):30/20℃ 循环水温度(夏季):40/30℃

高炉冲渣水余热回收技术 通过对高炉冲渣水余热回收利用的几种方式的对比,分析了传统换热设备在余热回收项目中的优缺点,并提出真空相变换热技术在冲渣水余热回收中的优势,其较好地解决了传统冲渣水换热器设备堵塞、耗损、腐蚀、结晶等一系列问题。真空相变换热器有效地利用了此项技术,在钢厂高炉冲渣水余热回收利用中值得推广利用,具有广阔的应用前景,可以实现较好的经济效益和环保及社会效益。 标签:换热器;真空相变;高炉冲渣水;余热回收 1 概述 高温熔渣作为高炉炼铁的附属产物,其经过水淬工艺处理后将产生70~90℃的高温冲渣水,这些具有大量余热的冲渣水具有成分复杂、悬浮物多的特点,尤其是其中含有矿棉类纤维等成分,极易造成沉积钩挂、堵塞,同时其渣粒也会造成管道的严重磨损。长期以来,人们采用直接或间接的换热器来利用冲渣水的余热,都达不到理想的换热及运行效果。高炉冲渣水若直接作为采暖热水,会在采暖管道及散热器中产生淤积、堵塞;若间接换热,则同样会在传统的换热器中发生堵塞、腐蚀、结晶、磨损等问题,无法长周期有效使用。综上,如何全面、有效地利用高炉冲渣水便成了一个亟待解决的现实问题。 2 真空相变换热技术简介 由于水的沸点会随着压力的变化而相应地变化,所以,通过降低水所在周围环境的压力大小,从而使水在低压环境下沸腾,进而转化为水蒸气,这些水蒸气便可以被我们充分利用与循环水进行相变换热,从而达到了余热回收的目的。 2.1 高炉冲渣水的水质分析 高炉冲渣水的余热回收具有其鲜明的特点,有必要对其水质进行简单地分析。高炉渣的主要成分为CaO、SiO2、AL2O3等物质,冲渣水是高炉渣在1400℃左右的熔融状态下水淬形成的,故在其水淬过程中会将高炉渣的一些成分溶解在水中,再加上冲渣水作为冷却高炉渣的重复利用循环水,不断往复地冲渣过程中冲渣水也不断地被浓缩,从而使高炉渣中可以溶于水的物质达到了一个饱和的状态。 笔者从某钢厂冲渣水提供的水质报告得到以下数据。 根据表1中的数据显示,钢厂高炉冲渣水中含有大量的可溶于水的易结晶物质,而要利用这些高炉冲渣水就必然要使其与低温的冷水进行强制冷凝换热,高温状态下的冲渣水经过换热冷凝,温度降低的同时溶解在高炉渣中的以上成分就会呈现过饱和的状态,从而以晶体的形式析出并附着在换热壁表面上,造成换热

徐圩新区循环化改造示范试点实施方案 项目任务书 一、项目概况 (一)项目背景 为贯彻落实《循环经济促进法》、“十二五”规划纲要和《循环经济发展战略及近期行动计划》,推进园区循环经济发展,提升园区综合竞争力,加快转变经济发展方式,提高生态文明水平,建设资源节约型、环境友好型社会,国家发改委、财政部共同组织落实园区循环化改造示范试点工作,且国家循环化改造示范试点园区创建自启动以来,已经连续实施三年,成果显著。 连云港是新亚欧大陆桥东部桥头堡,沿海开发主战场,“一 带一路”先行军。2011年国务院批准在连云港建设国家东中西区域合作示范区,徐圩新区为示范区先导区。徐圩新区在招商过程中严格按照循环经济产业链的标准进行招商,注重产业链的一体化和互补性。在建设过程中,园区充分考虑了基础设施的共享公用,产业内外物质流和能量流的循环利用,固危废物料的再生利用与生态化处理,区域循环经济运行的框架结构已经初步成型。2013年园区又启动创建国家生态工业示范园区,并于2014年7月通过国家三部委组织的规划

论证,将着力打造钢铁化工循环发展样板区。因此创建国家循环化改造示范试点园区,徐圩新区已具备扎实的循环化- 1 - 改造基础。 (二)编制依据 1、《关于加强国家生态工业示范园区建设的指导意见》; 2、《江苏沿海地区发展规划》; 3、《连云港市徐圩新区发展战略规划》; 4、《连云港石化产业基地总体发展规划》; 5、《国家东中西区域合作示范区建设总体方案》; 6、《国家东中西区域合作示范区(徐圩新区)建设发展规范》; 7、《连云港徐圩新区国家生态工业示范园区建设规划》; 8、《连云港徐圩新区国家生态工业园示范园区建设技 术报告》; 9、《徐圩新区建设国家循环经济示范区研究》; 10、《徐圩新区建设江苏沿海新型工业化基地研究》; 11、《徐圩新区静脉产业园可行性研究》; 12、《徐圩新区节能环保产业园产业发展规划》; 13、《徐圩新区云湖核心区低碳规划》; 14、《徐圩新区产业发展规划》; 15、《园区循环化改造实施方案编制指南》;

基于热泵技术的热电厂循环水余热回收方案研究 发表时间:2018-10-01T19:15:42.717Z 来源:《基层建设》2018年第26期作者:陈永山 [导读] 摘要:传统的热电厂进行供热的时候,能源选用上通常是煤、石油、天然气这样的能源,供热效率较低,且会产生一些对人类有害的气体。 身份证号码:37011219810311XXXX 摘要:传统的热电厂进行供热的时候,能源选用上通常是煤、石油、天然气这样的能源,供热效率较低,且会产生一些对人类有害的气体。而如果使用循环水余热回收技术,就能够改变这一点,通过该技术的使用使得整个供热过程变得清洁环保,且节约了大量的能源,供热的规模也大大增强了。由此可见,将循环水余热回收技术加以利用是非常重要的。 关键词:热泵技术;热电厂循环水余热;回收方案 引言 随着社会的不断发展,全球化石能源的储量随之急剧减少。伴随着化石燃料消耗量的急剧增加,环境问题又日益凸显出来。全球气候变暖、雾霆、大气层破坏等诸多环境问题对人类社会的长久稳定发展造成极大的影响。在我国的能源消耗构成中,电力企业占国家化石能源的消耗量的比重相对较大,近些年我国政府也出台针对电力企业节能减排的政策:重点推广能量梯级利用、低温余热发电和热泵机组供暖等节能减排技术。 1热泵的分类及基本工作原理 1.1热泵的基本种类 如图1所示,由热源来源进行种类划分,热泵主要可分为如下几类:①水源热泵。所利用的水源主要包括自然水源和人工排水源。自然水源主要为地下水、河川水及海洋水。人工排水源主要为城市生活污水、工业废水及热电冷却水。②地源热泵。③空气源热泵。具体至当前普遍应用于热电厂的热泵,我们具体又可将其划分为两大类:①压缩式热泵,包括蒸汽驱动压缩式热泵和电驱动压缩式热泵。②吸收式热泵。 图1热泵的基本种类结构示意 1.2热泵技术的基本工作原理 从本质上而言,热泵显然为一种热量提升装置。热泵主要从周围环境中吸收热量,并将其有效传递给被加热对象,也即是温度较高的物体。热泵的工作原理和制冷机类似。一般情况下,热泵主要有如下几个重要部分构成:①压缩机;②蒸发器;③冷凝器;④膨胀节流阀等。具体如图2所示。 图2热泵技术的基本工作原理示意 (1)压缩机为热泵机组的心脏,压缩机起到的作用主要为:压缩并输送循环工质,将其由低温、低压转变为高温、高压。蒸发器为热泵机组的输出冷量设备。(2)蒸发器可使经节流阀流入的制冷剂液体蒸发,进而吸收被冷却物体的热量,最终切实实现制冷的目的。(3)冷凝器为热泵机组输出热量的设备。压缩机消耗功转化的热量以及蒸发器中吸收的热量传输至冷凝器中之后,会被冷却介质带走,从而实现制热的基本目的。(4)热泵机组的膨胀阀亦或是节流阀可以对循环工质起到较好的节流降压作用,在此基础上还可起到对进入蒸发器的循环工质流量进行调节的重要作用。研究表明,采用热泵技术能够节约大量的电能。 2方案确定 在选择循环水余热回收方案时,首先要对各个方案的经济性进行分析并以此为方案选择依据,当热泵机组确定时,即使余热量无限大,但是热泵机组增加的热量不是无限增大的,热泵机组所能回收的热量存在一个极限值,也就是理论最大回收热量。因此,本文将针对吸收式热泵和压缩式热泵,以电厂实际条件为背景,分析其所能提供的最大供热量,来选择合适的热泵机组。 2.1应用吸收式热泵 采用吸收式热泵时,需要耗费部分抽汽作为热泵的驱动热源,吸收循环水的余热并将吸收的热量输送给一次网回水,使一次网回水温度升高。吸收式热泵的供热量为:

冷凝燃气锅炉烟气余热回收利用研究 摘要近些年来,随着经济社会的快速发展,国家对环境保护、节约资源、能源综合利用等提出了较高的要求。在北京市集中供热系统中,燃气锅炉得到了广泛的应用,而燃气锅炉所排放的烟气具有较高的温度,可以采取有效措施来降低烟气排放温度,并实现对烟气余热的有效回收,其不仅可以使燃气锅炉的供热效率得到有效提升,而且还可以达到比较理想的节能效果。本文将会以北京市某热源厂为例来对冷凝燃气锅炉烟气余热回收利用技术进行探究。 关键词冷凝燃气锅炉;烟气余热;回收利用 如今,随着燃气锅炉在供热行业中的广泛应用,与燃煤锅炉相比具有热效率更高、污染更小等特点。在锅炉中天然气燃烧过程中,将会有大概92%左右能量转化为热量、7%左右为排烟热损失、1%左右表面散热损失掉。因此,做好烟气余热回收利用工作就显得尤为重要。通常情况下,很大一部分烟气中的余热存在于水蒸气中,在回收显热、降低烟气温度的同时,会有效回收烟气中的水蒸气潜热,从而实现烟气全热的正回收。烟气余热回收利用主要是以天然气为驱动源,借助回收型热泵机组,就能够使锅炉排烟从80℃降至30℃,从而使大量的水蒸气冷凝潜热被回收,这样既可以达到节省燃气锅炉燃气耗量的目的,而且还可以降低PM2.5雾霾形成物的排放,达到节能减排的双重效果。 1 冷凝燃气锅炉烟气余热回收利用技术 1.1 利用换热器烟气余热回收技术 在烟气余热回收利用技术中,换热器是比较常用的设备,对其进行科学、合理的选择尤为关键,根据换热方式的差异,可以将烟气余热回收利用方式划分为直接接触式换热型、间接接触式换热型[1]。 (1)直接接触式换热器。直接接触式换热通常是以直接接触的方式来实现两种介质相互传热传质的过程。通常情况可以根据接触结构的不同划分为折流盘型、多孔板鼓泡型和填料型如图1所示。因为我国供热供回水温度相对比较高,导致直接接触式换热型换热器在烟气余热回收利用过程中并未得到广泛的应用。(2)间接接触式换热器。间接换热通常是指在被壁面分隔来的空间里冷热介质可以实现独立流动,并通过壁面来使实现冷热介质的换热。在烟气余热回收利用技术中,常用的间接接触式换热器有热管换热器、翅片管换热器和板式换热器. 1.2 利用热泵回收烟气余热技术 在燃气锅炉中,天然气燃烧过程中所产生的烟气露点在55—65℃之间,在进行回收烟气冷凝余热阶段,一般要求供热回水温度在烟气露点温度范围以内。一旦供热回水温度超过了烟气露点温度,则需要借助热泵回收烟气冷凝余热来实现预热供热回水。目前,在烟气余热回收利用过程中,吸收式热泵回收烟气余热

电厂循环水余热回收供暖节能分析与改造技术 摘要:当今世界,节能已成为一项重要的研究课题。发电厂作为耗能大户,存在大量循环水余热没有得到有效利用,浪费严重。因此,如何利用循环水余热成为电厂节能的重要任务。 1.回收电厂循环水余热的意义 能源是国民经济发展的基础,深入开展节能工作,不仅是缓解能源矛盾和保障国家经济安全的重要措施,而且也是提高经济增长质量和效益的重要途径。本世纪的头20 年,我国工业化和城镇化进程将进一步加快,需要较高的能源增长作为支撑。因此,节能工作对促进整个经济社会发展的作用日益凸显,国家已经把节能作为可持续发展的大政策。 目前,我国大中型城市普遍存在着集中供热热源不能满足迅速增加的供热需求的情况,而新建大型热源投资高、建设周期长,并受到城市环境容量的强烈制约。 为了缓解供热紧张的局面,一些地方盲目发展小型燃煤锅炉房,严重恶化了城市的大气环境;一些城市盲目发展燃气采暖、甚至电热采暖,在带来高采暖成本的同时,也引发了城市的燃气和电力资源的全面紧张。一方面,是燃用高品位的化石燃料来提供低品位的热能用于供暖和提供生活热水。另一方面,城市周边的火力发电厂在发电过程中,通过冷却塔将大量的低品位热量排放到大气中,造成了巨大的能源浪费和明显的环境湿热影响。因此,如果能将循环冷却水余热用于供热(采暖、生活热水等),不仅能够减少电厂冷却水散热造成的水蒸发损失和环境的热污染,而且能够缓解采暖带来燃气和电力资源的紧张局面。同时,实现能源的梯级利用,节约大量燃料,提高能源综合利用率。 北京五大热电厂和热力集团所属六个供热厂的供热能力都已达到极限。北京热电厂普遍采用的抽凝式汽轮机组,即使在冬季最大供热工况下,也有占热电厂总能耗10~20%的热量由循环水(一般通过冷却塔)排放到环境。根据调研,北京并入城市热网的四大热电厂在冬季可利用的循环水余热量就达1000MW 以上,远期规划余热量将达约1700MW。如果将这些余热资源加以利用,仅仅考虑有效利用现有的余热量,就相当于在不新增电厂装机容量和不增加当地污染物排放的情况下,可新增供热面积3000 万平方米以上。因此,利用电厂循环水余热供热是一种极具吸引力的城市集中供热新形式。 2.电厂循环水余热供热技术现状 2.1汽轮机低真空运行供热技术 凝汽式汽轮机改造为低真空运行供热后,凝汽器成为热水供热系统的基本加热器,原来的循环冷却水变成了供暖热媒,在热网系统中进行闭式循环,可有效利用汽轮机凝汽所释放

仟亿达高炉冲渣水余热回收利用解决方案一、高炉冲渣水余热利用背景 钢铁厂在高炉炼铁工艺中,产生的炉渣温度大约为1000℃。目前,大多数炼铁企业的处 理方法是:将此炉渣在冲渣箱内由冲渣泵提供的高速水流急冷冲成水渣并粒化,以供生产水泥之用。这一过程中能够产生大量温度在80~95℃的热水。通常,为了保证冲渣水的循环 利用效果,需要将这部分冲渣水在沉淀过滤后引入空冷塔,降温到50℃以下再次循环冲渣。这样就使得很大一部分热量在空冷塔中流失,既造成了能源的浪费,又对环境造成了热污染。 目前,高炉冲渣水余热回收利用技术主要应用于余热发电、冬季采暖和浴池用水。 二、高炉冲渣水余热利用解决方案 2.1余热发电 基本原理为:炼铁厂高炉冲渣水排出时温度为80~95℃,经沉淀清除杂质预处理后进人 特殊设计的蒸发换热器和预热换热器,将高炉冲渣水热量传递给换热介质,温度降至约5O℃,再送回高炉冲渣,从而回收一定量的余热。换热介质在换热器内吸收热量后变成80℃的过 热蒸气,然后进入气轮机膨胀做功,带动发电机转动,输出电能。做功后的换热介质变成低压过热蒸气,进入冷凝器放出热量,变成低温、低压的液体换热介质,然后由泵送至换热器中吸热,再次变成过热蒸气推动气轮机膨胀做功。如此连续循环,将高炉冲渣水中的热量源源不断地提取出来,转换成电能。

图1、高炉冲渣水余热发电工艺流程图 冷凝器冷却方式包括水冷式和风冷式2种。其中,水冷式冷凝器投资较低,投资回收期较短,但运行过程需补充冷却水;风冷式冷凝器净发电量较少,但不需要冷却水,比较适合干旱缺水地区。 2.2螺杆膨胀机余热发电简介 螺杆膨胀机是一种专门回收各种低品位热能发电的高新技术新型发电机组,具有通用性强、热能适用广、使用维护安全便捷、节能高效等技术特点,在不影响用户正常生产的前提下实现节能减排和经济增效的投运效果。

循环水处理改造方案 循环水处理现状 公司循环水处理原设计方案是水池容积约(长X宽X高=1200*700*(250+200)cm),分为2组,水位一般控制在250cm,一组使用,一组进行浓缩、清洗和换水。现有工艺是依据在线水质监测器,监测水中的导电率,向水中自动添加具有阻垢和缓蚀作用的复合盐,稀释后的添加量约为进水量的5%,当水中钙镁离子、微生物、悬浮物浓度达到一定值时,进行水池切换到备用水池,并进行清洁和换水,符合工艺设计要求。但由于循环水池(长X 宽X高=1200*700*550cm)建设在现有地平面以下(约5.5米),补给水管较细,换水周期长等因素,换水较为困难。再者,水池并没有封顶防止蒸发量、以及粉尘、周边垃圾等进入水池,这些水分蒸发、风吹损失等情况使循环水不断浓缩,其中所含的盐类超标,阴阳离子增加、pH值明显变化,致使水质恶化,而循环水的温度,PH值和营养成分有利于微生物的繁殖,充足的日光照射更是藻类生长的理想地方。引起水变质、浓缩倍数高、微生物浓度高,水中大量的悬浮物、微生物、污泥、油脂等引起冷却设备壳成结垢、菌膜形成等问题。菌膜是比碳酸钙更好的绝缘体。所以要对现有循环水系统进行结垢控制及腐蚀控制、 微生物的控制等。 循环水处理方案 根据上述循环水池水质现状,对现有工艺进行整改,对现有循环水设备进行预膜处理、化学药剂加药系统进行改正加药位置于高位水槽、增加旁滤装置(石英砂)进行虹吸式过滤水中的悬浮颗粒、微生物代谢物。旁滤采用钢制重力式无阀过滤器,改造费用需询价。 1.对现有的循环水设备进行清洗、硫酸钝化预膜处理; 2.加药位置更改:从总循环管路上引出的旁路支管进行药剂混合稀释,返回高位水 槽,使药剂充分分散到整个水池。加药流量600ml/min,PAC投加0~15mg/L 3.投放防堵塞剂,型号:MJ710成份:环保型复合晶体成份,性能特点:去除流体管道设备\机器中生成的锈垢和污垢。适用于钢、不锈钢、铁、铜、铅、陶瓷、塑胶管等管路清

电厂循环水余热利用建议书 编制: _________朱明峰____________ 审核: ___________________________ 批准: ___________________________ 中海油节能环保服务有限公司 2013年9月19日

一概述................................................................. 1.. 1.1项目背景...................................................... 1.. 1.2余热资源现状.................................................. 1. 1.3项目实施条件................................................... 1. 1.4遵循的标准及规范............................................... 2. 二余热回收方案设计.................................................... 2. 2.1现有补水加热流程图............................................ 2. 2.2改造方案....................................................... 2. 2.3改造主要工作量................................................. 4. 2.4技改效果....................................................... 5. 2.5改造投资及静态回收期.......................................... 5. 三节能环保效益分析..................................................... 5. 3.1节能效益....................................................... 5. 3.2环保效益....................................................... 6. 四结论与建议......................................................... 6..

一、组织推荐 各省循环经济综合管理部门、财政部门组织推荐循环化改造备选园区。各地区限报1个备选园区。 一)基本条件 1.列入《中国开发区审核公告目录》(2007年第18号); 2.园区符合土地利用总体规划和城市总体规划; 3.园区内的产业符合国家产业政策; 4.具有明确的园区边界以及园区组织管理机构或投资运营主体; 5.园区具备一定的产业基础和产业规模; 6.园区土地开发利用潜力较大; 7.园区废弃物产生量大,减量化、再利用、资源化和循环化改造潜力较大; 8.园区基础设施较为完善,具备符合国家标准的各项环保设施,近三年未出现重大环境污染事故和群体事件; 9.园区具备循环化改造基础,已开展相关工作; 10.列入国家或省级循环经济试点、国家循环经济教育示范基地的园区优先。 二)推荐材料 1.省级循环经济发展综合管理部门、财政部门联合推荐文件。 2.园区循环化改造实施方案。 3.相关证明文件。包括园区的批复文件,符合土地利用、城市规划、环境保护规划等规划的证明文件,国土资源部门确定的四至范围证明文件,环境保护部门的环保审查报告,以及成立管理机构的证明文件等各类证明文件。 二、程序安排 (一)地方初审实施方案。各省级循环经济发展综合管理部门、财政部门共同组织专家初审。(二)评审批复实施方案。国家发展改革委、财政部会同有关部门组织专家对实施方案进行评审。对实施方案获得批复的园区,挂牌“国家循环化改造示范试点园区”。 (三)签订承诺书。园区所在地市人民政府与国家发展改革委、财政部签订承诺书,确定园区循环化改造的目标任务、重点项目,落实相关配套措施和优惠政策。 (四)拨付资金。财政部、国家发展改革委根据园区循环化改造实施方案中循环化改造项目投资计划,共同确定给予园区循环化改造的中央财政补助资金额(重点项目总投资的10-15%),采取预拨与清算相结合的综合财政补助方式,按照补助金额的50%下拨启动资金。(五)实施改造。 (六)考核验收。实施期内,园区公共服务设施和关键补链项目建设进度完成实施方案设定目标,且资源环境指标达到实施方案预期目标90%以上的,由地方政府提出验收和余款拨付申请,国家发展改革委、财政部组织进行考核验收。考核合格的,财政部、国家发展改革委拨付剩余资金,并命名为“国家循环化改造示范园区”,不合格的不再拨付剩余资金。3年内工作无实质性进展的,扣回已拨付补助资金。 三、参考时间 2013年1月28日(12年10月29日通知) 2014年5月16日(14年4月8日通知) 2015年5月5日(15年4月16日通知) 四、支持项目 1.园区循环化改造的关键补链项目。包括循环经济产业链接或延伸的关键技术,资源共

燃气、蒸汽联合循环 余热锅炉 使用说明 南京南锅动力设备有限公司

目录 前言 (2) 1锅炉设备安装总论 (3) 2安装程序 (3) 3模块钢架和平台扶梯等钢构件的安装 (4) 4锅筒和管道的安装 (5) 5水压试验 (7) 6热工仪表及附属设备的安装 (8) 7保温 (9) 8烘炉 (9) 9煮炉和蒸汽试验 (10)

前言 锅炉是把热能传递给水,使水变成一定参数下的高品位能量的水或蒸汽的一种动力设备。它是由锅和炉以及附属设备组成,其结构庞大,笨重和复杂,锅炉又是承受高温的受压容器,所以锅炉的安装和使用都有一定的技术要求和规定,以保证锅炉的长期安全稳妥运行。安装和使用上的不当,都会降低效率,影响性能,甚至造成严重后果。 本手册是为燃机余热锅炉及其辅助设备的一个安装操作指导。它不包含设备中的所有可能变化和使用中出现的特殊问题。建议所有的工作人员都能认真阅读本手册,以便能及时掌握信息,熟练操作锅炉及其辅助设备。 本手册不能代替经验和判断能力。对于锅炉的操作须严格按照国家法规。辅助设备及控制若不是由本公司提供的,则产生的责任由使用方承担。 使用单位应根据本手册及有关规程和技术文件,在锅炉安装和使用时制定现场操作规程并严格执行。 本手册详细说明了安装和使用上的技术要求和操作规定,供用户参考。 1.本手册如与国家颁布的有关规程相抵触,或低于有关规程的要求时,以国家规程为准。 2.对未定购辅机及部件的安装和使用由用户自行处理(可参阅本说明)。 3.工业锅炉产品执行标准: ●《热水锅炉安全技术监察规程》或《蒸汽锅炉安全技术监察规程》 ●JB/T10094《工业锅炉通用技术条件》 ●GB50273《工业锅炉安装工程施工及验收规范》 ●GB1576《工业锅炉水质标准》 4.发电锅炉产品执行标准: ●《蒸汽锅炉安全技术监察规程》 ●JB/T6696《电站锅炉技术条件》 ●DL/T5047《电力建设施工及验收规范[锅炉机组篇]》 ●GB12145《火力发电机组及蒸汽动力设备水汽质量标准》 5.本手册如有更改恕不另行通知。

高炉冲渣水余热利用项目技术方案

目录 1 概述 (1) 1.1项目名称 (1) 1.2编写单位 (1) 1.3设计依据 (1) 1.4设计原则 (2) 1.5设计范围 (2) 2 技术条件及指标 (3) 2.1气象资料 (3) 2.2设计条件 (3) 2.3项目简述 (4) 2.4工艺简述 (4) 3 工艺技术方案 (6) 3.1建筑物采暖热指标 (6) 3.2供热能力分析 (7) 3.3工艺技术方案 (8) 3.4冲渣水换热站 (9) 3.5备用热源 (11) 3.6.能源介质管网 (11) 3.7主要设备清单 (12) 4 土建部分 (13) 4.1概述 (13)

4.3厂区自然条件 (13) 4.4建构筑物 (14) 4.5计算采用的程序 (14) 5 供配电设施 (15) 5.1设计范围 (15) 5.2设计依据 (15) 5.3 供电及负荷计算 (15) 5.4电气传动及控制 (16) 5.5电缆敷设 (16) 5.6 照明 (17) 5.7防雷与接地 (17) 5.8电气设施防灾 (18) 6 自动化仪表及控制要求 (20) 6.1设计范围 (20) 6.2装备水平 (20) 6.3主要检测 (20) 6.4控制要求 (20) 6.5仪表选型 (21) 6.6控制室 (21) 6.7通讯 (21) 7 给水、排水 (22)

7.2生活给水 (22) 7.3 排水 (22) 8 采暖、通风、空调设施 (23) 8.1采暖设施 (23) 8.2通风设施 (23) 8.3通风设施 (23) 9 项目组织机构和人员 (24) 9.1施工条件 (24) 9.2 大件运输 (24) 9.3 建厂物资 (24) 9.4 劳动定员 (24) 10 运行管理 (26) 10.1调试和试运行 (26) 10.1日常运行管理 (26) 10.3异常运行 (26) 11 投资概算 (27) 11.1工程概况 (27) 11.2 编制依据 (27) 11.3费用构成 (28) 11.4成本及收益分析 (29)

高炉冲渣水余热回收 1、高炉冲渣水余热利用背景。 高炉炉渣余热回收是中国未来10年节能的方向之一。在高炉冲渣水低温余热回收工艺中,过滤和换热是一个永恒的课题,而相对应的过滤器和换热器就是一个非常关键的工艺设备。 以高炉冲渣余热为代表的低温余热亦蕴含着巨大的能量,高炉熔渣的潜热储量大,以中国2014年8.23亿吨的粗钢产量计算,高炉炉渣产量约2.59亿吨,其热量可折算为1411万吨标煤的热量,如这部分热量完全利用可冬季为1亿平米的城市民用住宅建筑供暖,占全国集中供暖面积的11.6%。自2015开始,随着我国环境保护和城市雾霾治理的力度不断加大,城市燃煤供暖很难满足排放指标,高炉冲渣水余热供暖以其成本低、无排放等优势得到了热力公司的青睐,成为不少城市的“蓝天工程”。 冲渣水中含有较细微的高炉渣成份,主要化学成份是Ca、Si、Mg、O等离子化合物,在水中极易水解板结,造成末端管网堵塞严重。 冲渣水温度越低,其炉渣制成的水泥活性越高。因此提取冲渣水余热,降低其循环使用温度,既有助于提高炉渣质量,同时能够降低冷却塔负荷,节约水泵和风机耗功。 目前,提出对冲渣水余热的回收方式有:利用冲渣水采暖或作浴池用水;冲渣水余热发电。 2、高炉冲渣水处理工艺。 A、明特法处理工艺。利用冲制箱将冶金炉熔渣冲制成水渣混合物,由搅笼机将水渣混合物中渣分离出,并脱水成干渣,外运销售;冲渣水经过过滤器过滤成

干净水,由冲渣泵循环供冲制箱冲渣使用。明特法水渣处理系统作为第三代水渣处理技术(即水渣领域的最新技术),其主要特点是彻底克服渣池法(第一代水渣处理技术:平流法、侧滤法、底滤法)、转鼓法(第二代水渣处理技术:INBA、图拉法)的不足,以全自动化方式对水渣进行处理。即通过操作员的一个按钮动作,使水渣的分离自动完成,实现从设备出来的渣为干渣;出来的水为干净水,直接循环使用。 B、嘉恒法处理工艺。由高炉放出的高温熔渣经熔渣沟流到出铁厂平台边缘的冲制箱前方,被冲制箱喷出的急速水流水淬,形成渣水混合物。渣水混合物经水渣沟输送到脱水器中,实现渣水分离。成品渣通过受料斗落到皮带机上,运至渣场或渣仓,水则透过筛网流入水池。回水经过沉淀后被泵打到各用水点循环使用,沉淀池的细渣通过抓斗捞至皮带机上方漏斗,由皮带机运走。 C、因巴法INBA 法水冲渣工艺。INBA法水冲渣是保尔沃特公司的专利技术,将熔渣水淬后通过渣浆泵输入到转鼓实现脱水,最终获得水渣的办法。 3、高炉冲渣水余热利用工艺。 A、余热发电。高炉冲渣水排出时温度大约85℃,经过沉淀除杂预处理后进入特殊设计的换热器,在此将热量传递给工质,温度降到50℃左右,再送到高炉供冲渣使用,从而回收了一定量的余热。工质在换热器内吸收热量后变成80℃的过热蒸汽,然后进入气轮机膨胀做功,带动发电机转动,对外输出电能。做功后的工质变成低低压过热蒸汽,低低压过热蒸汽进入冷凝器放出热量,变成低温低压的液体工质,然后由工质泵送到热交换器中吸热,再次变成过热蒸汽去推动汽轮机作功。如此连续循环,将热水中的热量源源不断的提取出来,生成高品位的电能。

附件 园区循环化改造实施方案编制指南 为推动园区循环化改造工作的顺利开展,指导地方编制园区循环化改造实施方案,制定了本编制指南。园区在编制实施方案时应与本地区产业发展、资源禀赋、环境状况相结合,在发展目标、发展重点等方面要充分体现本地特色,在主要任务、政策措施等方面要有所创新和突破。 一、总体要求 (一)贯彻落实科学发展观,以循环经济“减量化、再利用、资源化”和“减量化优先”为原则,以转变经济发展方式为主线,把园区改造为“经济持续发展、资源高效利用、环境优美清洁、生态良性循环”的循环化改造示园区,推进园区绿色发展、循环发展、低碳发展。 (二)紧密结合当地产业基础、资源禀赋和环境状况,统筹规划园区空间布局和产业布局,突出构建清晰的循环经济产业链,具有现实可操作性。 (三)以表格形式细化年度投资计划、具体项目实施期限和达产年限、规模,清晰界定年度实施围和进度,便于进行年度评价和验收。 (四)清晰列明园区各类污染物的排放和处理情况,便于环境保护部门监督检查。 (五)以申报年为实施方案编制的基准年,实施期限原则上

不超过3年。 二、实施方案的主要容 (一)园区现状和发展基础 1. 当地经济社会发展情况及本地区资源禀赋、环境状况简述。 2. 园区概况。主要包括园区地理位置、交通条件、占地面积、自然条件、功能区划等容。(附园区区位图和园区功能区化图) 3. 经济发展和产业基础。描述园区经济、产业发展水平以及园区主导行业、重点企业及其发展状况。 4. 社会发展和基础设施。描述园区人口状况,科、教、文、卫状况,基础设施状况、道路交通状况等。 5. 园区与周边区域的产业关联、基础设施和服务平台共享等情况。 6. 资源环境现状。园区主要能源和资源的消耗水平及其与省外的比较;资源产出率情况,近三年节能减排目标完成情况;污染源数量和分布;主要污染物特征和产排污量;重点污染源排放达标情况;潜在的环境风险和应急方案;园区建址的环境敏感性分析;区域环境质量;区域环境容量和环境承载力;环境法律法规的贯彻执行;环保投入;环境管理等。对一些资源环境指标要用表格形式列出基准年及实施期限各年度的指标值。 (二)园区发展面临问题和循环化改造的重要意义 1. 目前园区发展面临的主要问题。 2. 园区循环化改造的意义。从促进产业结构合理调整、园区综合竞争力提高、资源约束改善、资源产出率提高、环境质量改