何謂製程能力

所謂製程能力就是一個製程在固定之生產因素及在穩定管制下之品質能力,所以製程能力應包括下列各項:

?影響製造工程能力有許多因素,包括原材料、

機器設備、作業方法、檢驗設備、檢驗方法等

因素,都可能影響其製程能力,所以要討論製

程能力需先固定這些因素。

?以上因素均標準化後,且該製程之測定值均在

穩定之管制狀態,此時之製程能力才可謂該製

程之製程能力。

製程能力評價的方法

欲判斷一個製程好壞,可利用下列幾項數據表示:

?平均數代表其集中趨勢

?標準差代表其離中趨勢

?超出規格之不良率

?集中趨勢與離中趨勢之綜合指數

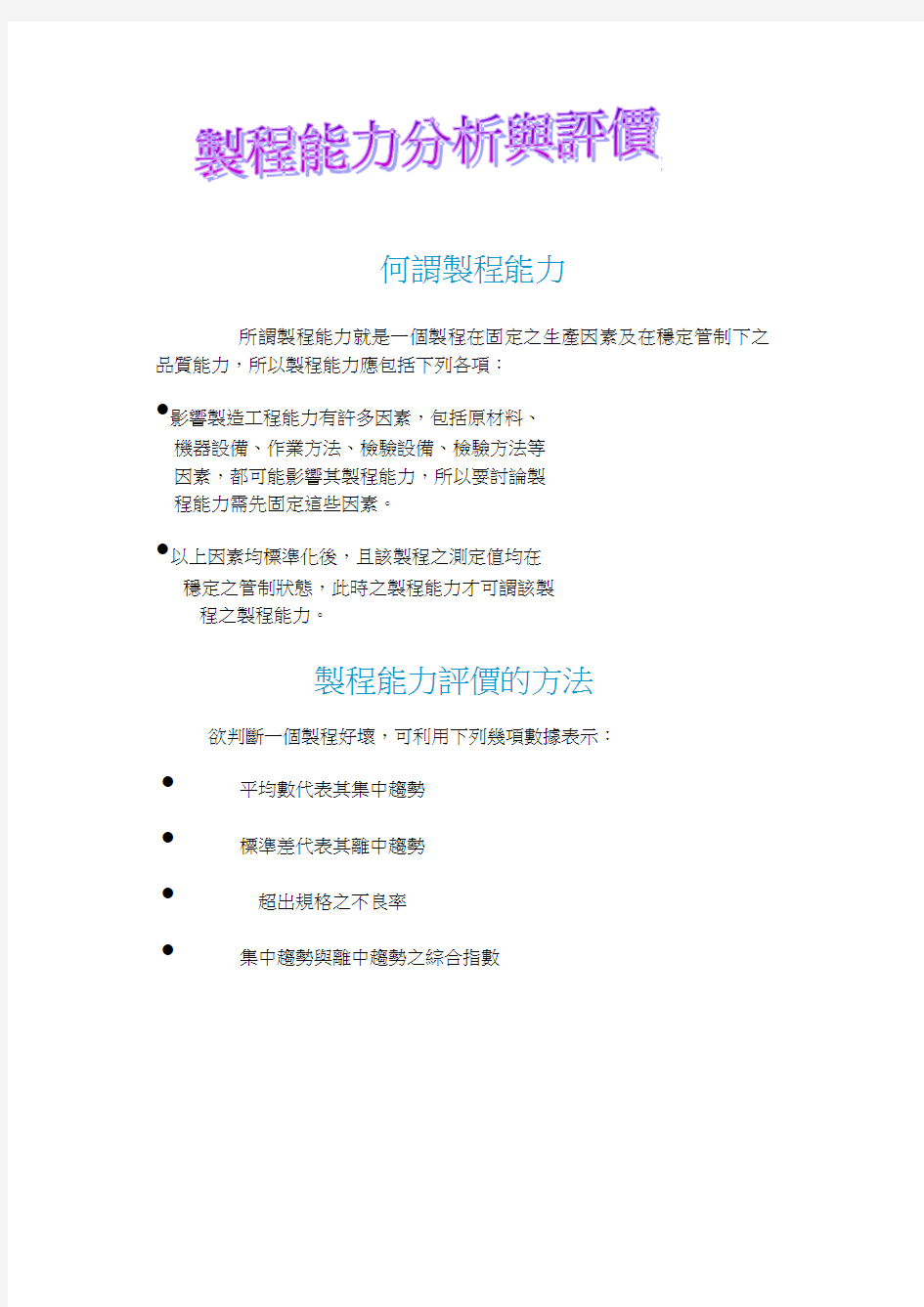

(3)Ca 等級之解說

規格容許差

規格中心值

(一)製程準確度Ca

生產過程中所獲得的資料其實績平均值(X)與規格中心值(μ)之間偏差的程度,稱為製程準確度Ca 其數字表示方法為:

實績中心值–規格中心值 (X –μ)

規格容許差

T/2

T=SU-SL=規格上限–規格下限(或公差)

%=

%

(1)Ca= (2)評定等級

< |Ca| ≤ 12.5%

12.5% < |Ca| ≤ 25% 25% < |Ca| ≤ 50% 50% < |Ca|

A B C D

Ca 值

等級

(5)等級評定後之處置原則

?A 級:作業員遵守作業標準操作並達到規格 ? 之各項要求須繼續維持 ?B 級:有必要儘可能將其改進為A 級

?C 級:作業員可能看錯規格不按作業標準操 ? 作或檢討規格及作業標準

?D 級:應採取緊急措施,全面檢討所有可能

(4)計算舉例

在押出工程中某種類之胎面其規格為560±10m/m ,一月份之押出實績經求出後X ±3 為561±9m/m

?則

Ca=

………..(A 級)

Ca=

………..(C 級)

561-560

10

=10%

二月份之押出實績為577±8m/m

?則

557-560 10

= - 30%

(二)製程精密度Cp

製造過程中隨機抽樣所估算之實績群體之標

準差(σ),用3σ與規格容許差比較或是以6σ與規格公差比較

其數字表示方法為:

規格容許差 規格公差

3σ

6σ =

(1)Cp=

(2)等級評定 1.33 ≤ Cp

1.00 ≤ Cp < 1.33 0.83 ≤ Cp < 1.00

Cp < 0.83

A B C D

Cp 值

等級

(3)Cp 等級之解說

(4)計算舉例

某種膠其硬度規格為65±2.0,一月份生產實績為X ±3σ=64±1.4

?

則

…………..A 級

…………..D 級

= ?

Cp=

T 6 σ

4 1.4?2

Cp=

T

6σ

=

2.5?2

4 =1.43

=0.80

二月份生產實績為65 ±2.5 則

(5)等級評定後之處置原則(Cp等級之處置)

A級:此一製程甚為穩定,可以將規格容許

差縮小或勝任更精密的工作。

B級:有發生不良品之危險,必須加以注意,

並設法維持不要使其變壞及迅速追查。

C級:檢討規格及作業標準,可能本製程不

能勝任如此經密之工作。

D級:應採取緊急措施,全面檢討所有可能

影響之因素,必要時應停止生產。

(三)Cpk製程能力指數

(1)Cpk是總合Ca和Cp二值之指數,

其計算式為:

Cpk= (1–|Ca|) Cp

當Ca=0 時,Cpk=Cp

單邊規格時,Cpk即以Cp值計,但

須取絕對值。

(2)等級評定

1.33 ≤ Cpk 1.00 ≤ Cpk < 1.33 Cpk < 1.00

A B C Cpk 值

等級

(3)計算舉例

某工廠車製某種心軸,其外徑規格為 32±0.05mm ,其十月份之車製實績經 求出 X ±3σ'為32.02±0.04mm ,試求此

製程之Ca 、Cp 及Cpk 。

………..C 級

(1) Ca=

(2) Cp= …………B 級 (3) Cpk=

32.02 - 32 0.05 =

0.02

0.05

=40%

0.1 0.08

=1.25 (1–|0.4|) ? 1.25

= 0.75

………C 級

(4)等級評定後之處置原則 (Cpk 等級之處置)

A 級:製程能力足夠。

B 級:製程能力尚可, 應再努力。

C 級:製程應加以改善。

習題

?

太乙印刷某印件其長度規格為30.5 + 0 - 0.2mm ,今測量 5 pcs 量得其長度分別為30.43mm 、30.41mm 、30.39mm 、30.45mm 、30.43mm ,試求此製程之 Ca 、Cp 、Cpk 值各為何? (假設製程之估計標準差σ = 0.023 )

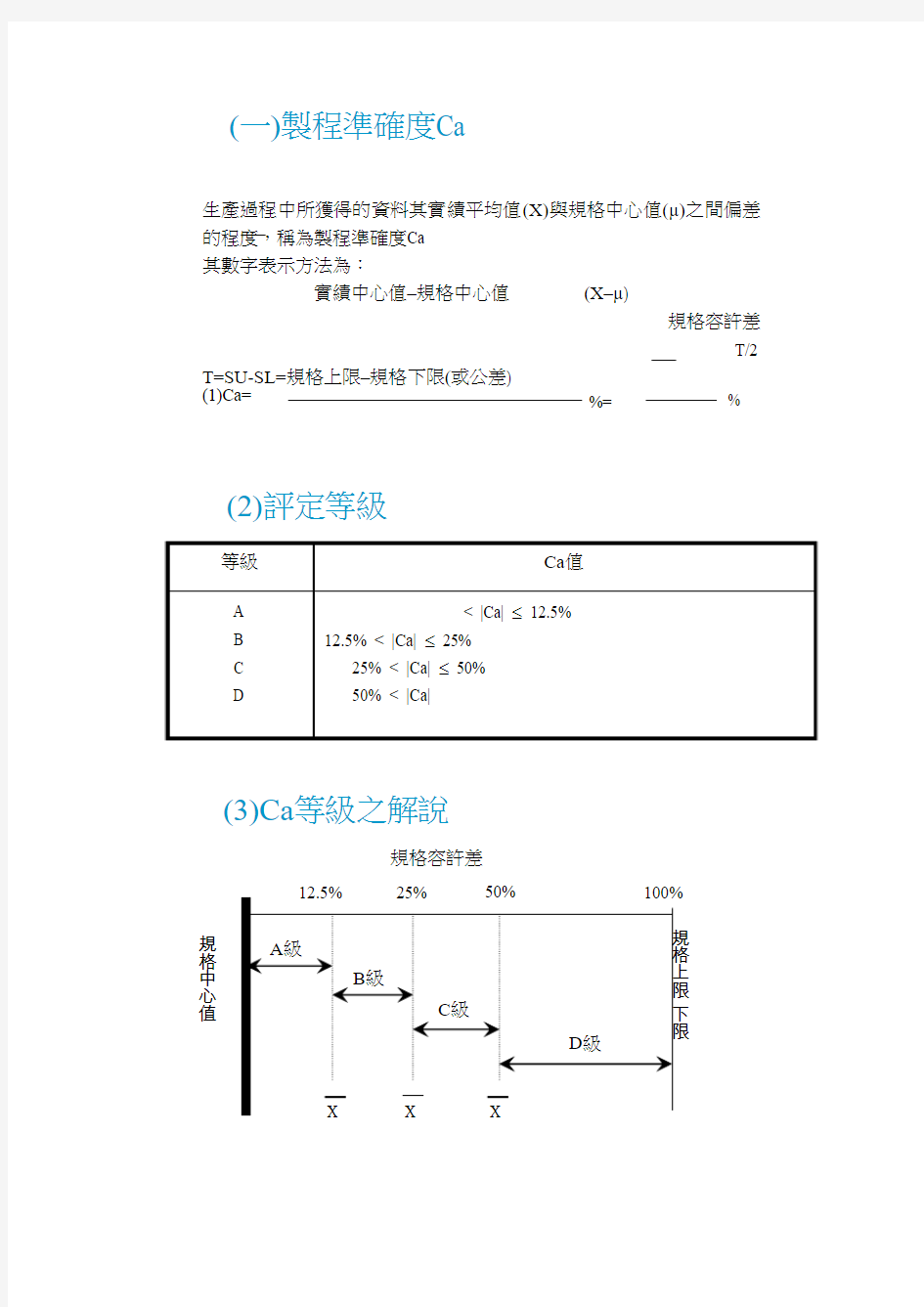

評價計算公式及分級基準

單邊規格時

雙邊規格時

11.000.83

A B C D

Cp=

Cp= Cp

=

精密度

(比較製程分散寬度與公差

範圍)

Cp

12.5%

25% < C

A B C D

無

Ca= 準確度 (比較製程分配中心與規格平均值一致之情形)

Ca

分

等級

計算公式

判斷

代號

X - μ T / 2

T

6σ

? _

Su - X 3σ ? _ X - SL ?

_

3σ

註:上表中之符號意義如下:

1. μ= 規格中心

2. T=(公差)= Su – SL = 規格上限 - 規格下線

3. σ= 製程分配之群體標準差估計值

4. X =製程分配之平均值

e 1999年对公司来说,可定义为OEM品质年,此话怎讲?因为从去年HP的PIGLET开始生产后,陆陆续续接到OEM客户的订单,诸如NEC、PANASONIC、广宇、以及最近的通用、INTEL等等;我们可以从过去的经验与事实,去观察与分析OEM 客户非常重视产品的品质管制,认为供货商是产品生产系统的源头或重要的一部份,足以影响产品是否能及时推上市,获得好评的重要关键之一。 因此对于品质管制手法的使用,一直是OEM客户注意的焦点。尤其是制程能力分析(Analysis for Process Capability) 的应用,大家都视为是一新开发产品导入量产阶段的指针, 所以本文的主题将针对制程能力分析来进行研讨。 接下来将透过下列几个问题,来切入正题: 一、制程能力是个什么东西?

二、制程能力分析在什么时候实施是正确的? 三、执行制程能力分析前有那些步骤? 四、制程能力分析的数据要如何评价? 五、制程能力分析的数据要如何应用? 六、究竟要量测多少个样品才能计算Cpk? 七、Cpk 是否能监测连续生产之制程? 一、制程能力是个什么东西? 所谓『制程能力』就是一个制程在固定的生产因素(条件)及稳定管制下所展现的品质能力。 那些是「固定的生产因素(条件)」;如设计的品质、模治具、机器设备、作业方法与作业者的训练、作业照明与环境、检验设备、检验方法与检验者的训练….等等皆属之。 什么是「稳定管制」;就是以上因素加以标准化设定后,并彻底实施后,且该制程之测定值,都是

在稳定的管制状态之下,此时的品质能力才可说是该制程的制程能力。 制程能力如何表示: 1.制程准确度Ca (Capability of accuracy) 2.制程精确度Cp (Capability of precision ) 3.综合评价(不良率p ) 4.制程能力指数Cpk 以上最常用的是Cpk、Cp、Ca,而p比较少有人使用。 1.制程准确度Ca (Capability of accuracy) 凡从制程中所获得之数据(实绩),其平均值

产能分析报告 一、产能修改记录及主要产品信息 注:产能分析报告——修改记录 1)产能发生变化时以便及时追踪。如进行增产以达到完全生产能力,此时生产线通过一系列步骤可以达到完全生产能力,则应记录下这些变化。填写论证产能时也应同时填写日期。 2)此次产能分析报告均记作初次提交。 注:产品信息 1)完成产能分析报告的首先要明确需要分析的产品的详细信息。包括产品名称、型号、产能概况、客户需求信息等。 2)必要时应完善产品主要零部件供应商信息,以便及时掌握配套商供货情况,平衡零部件供货影响系数。 二、现有设备产能核算 1、预订工作时间标准

注: 1)单班时间:每班总时间-每班的总计可用小时数。 2)班次:表示的是每天每个工艺操作的班次数。 3)作业率:(总工时-无效工时)/总工时。 人员休息-如果在人员休息的时候,机器也停止运转,则输入每班中机器不运转的时间长度。 计划的维修时间-这是计划的每班中机器停机用于维护的时间长度。 4)年出勤时间:年出勤天数-表示的是每年的工艺运作的天数(扣除法定节假日、双休日)。 5)计算举例:每班8小时、每天2班次、作业率80%、年出勤302天,净可用时间=8*2*80%*302=时。 2、代表产品制程/线能力计算

注: 1)代表产品:所谓代表产品指产品制程包含其他所有产品制造过程包含的所有工艺过程;如存在两种以上产品包含不同工艺过程、需分别取各类型产品代表产品制程并进行线能力分析。 2)评价瓶颈工序应排除可用外协、其他生产线可用设备借代等因素影响。 3)每条生产线选取一种或2种产品作为代表说明制程及瓶颈工序即可,其他产品可直接计算毛产能。3、毛产能核算 注: 1)毛产能核算过程没有排除产品合格率、设备故障率、人员负荷等因素对产能的影响,不能作为需求平衡分析的依据,需进一步平衡。 2)其他产品可根据代表产品计算方法计算出出毛产能。

1.目的:为稳定制程管理及改善制程,藉由制程能力管理办法的建立使其有量化资料 作设计、制程改善、选择设备或作业方法改进等的依据与参考,其能经由 统计技术之应用,即早发现变异,适时矫正以减少失误而订定本作业办法。 2.范围:凡新产品试作阶段及量产中之制程系统皆适用之,包含信赖性质量管制、 外观检验管制、重要特性、特殊特性及制程能力等须管制之项目。 3.定义: 3.1 准确度(Ca):指量测仪器实际量测值(或量测平均值)与待测值之真值的接近程度,亦 即实际量测值偏离真实值之程度。 3.2 精密度(Cp):指量测仪器对同一待测物,以相同量测过程作重覆量测时,其各量测结 果的差异程度。 3.3 初期制程能力(Ppk) :指于新产品开发或变更后之制程,其能符合客户要求的早期制程 绩效统计资料,其计算方式与相同Cpk。 3.4 制程能力(Cpk):指于量产制程中呈现稳定管制状态之程度或数据分怖接近于规格界限 中心的程度,亦称制程能力。 3.5 计量值:凡本公司可藉由量具实测而得到之数据值(具连续性性质者),称为计量值。 3.6 计数值:凡本公司可藉由单位计数而得到之数据值(具间断性性质者),称为计数值。 3.7 SPC: Statistical Process Control 统计制程管制。 4. 权责: 4.1品保单位:管制项目之数据量测、搜集、统计图表、判读分析,并提供各项量测仪 器与设备的定期校验。 4.2技术单位:针对指定之制程条件或产品之质量特性加以分析,及改善对策计划 提出。 4.3制造单位:改善对策计划执行。 5. 作业内容: 5.1 建立制程管制管理系统: A.依据『绩效管理与持续改善程序』(API-P2-0008)建立制程管制管理系统。 B.并依据『管制计划管理办法』选定管制制程参数与质量特性项目。 C.执行时机: (1)新产品开发时。 (2)导入新设备或新制程条件时。 (3)产品或制程变更时。 (4)制造场所变更时,使用新的或重新装置生产设备或模治具时。 5.2管制图之应用依管制项目之不同区分为计量值及计数值两种,制程能力管制 项目之来源: A.客户指定、图面或法规(C.C)要求之项目。

CPK为什么要定1,1.33,1.67,这几个值? CPK:Complex Process Capability index 的缩写,是现代企业用于表示制程能力的指标。现今下产品的质量要求越来越高,产品的质量也不是仅仅能保证在公差范围内就能满足要求,因此对产品的质量关注从原来的被动检查产品尺寸转换到对产品加工过程的控制,那么如何来评价某个过程对产品加工质量的控制能力,利用统计学的原理按照一定的时间规律、抽样方案对加工生产出的产品进行数据统计,通过计算其产品数据的离散度、标准差等数据来表达这个过程中产品的质量波动情况,CPK就在这种情况应运而生。 CPK用数值来表示,该值反映的是制造加工过程控制能力的大小,数值越大表示该过程的控制能力越好,产品的一致性越好,产品的尺寸变化波动越小越靠近中间值;而数值越大表示该过程的控制能力越差,产品的一致性越差,产品的尺寸变化波动越大离散度越大,甚至容易超出两边极限公差。 CPK的计算数据由至少125组数据组成,抽取的数据也有一定的要求(每5件为一组连续数据,每组之间按一定的时间间隔进行),抽取数据时制程必须是无任何异常状态下进行,所以CPK值反应的是某个制程在正常工作状态下的过程控制能力。 下面分别用4张正态图、柱状图辅助理解这样更直观一些(两侧的竖直线表示产品的尺寸极限,中间的竖直线表示产品的中间值): 上图的CPK值为0.656,接近0.67,从柱状表示可以看出,虽然产品的尺寸都在极限范围以内,但大部分的产品数据分列在靠近极限值的两端,产品的离散度大;如果某过程的CPK计算数值在0.67左右,意味作该过程的控制能力并不稳定,具有超出产品极限的风险,如果数值小于0.67,加工过程中可能已经有超差极限值得产品存在。

CPK (Process Capability Index )的定义:制程能力指数; CPK的意义:制程水平的量化反映;(用一个数值来表达制程的水平)制程能力指数:是一种表示制程水平高低的方便方法,其实质作用是反映制程合格率的高低。 与CPK相关的几个重要概念: USL (Upper Specification Limit): 即规格上限; LSL (Lower Specification Limit): 即规格下限; C (Center Line):规格中心; =(X1+X2+……+Xn)/n 平均值;(n为样本数) T=USL-LSL:即规格公差; δ(sigma)为数据的标准差。标准差是一组数据平均值分散程度的一种度量。一个较大的标准差,代表大部分数值和其平均值之间差异较大;一个较小的标准差,代表这些数值较接近平均值。 例如,A、B两组各有6位学生参加同一次语文测验,A组的分数为95、85、75、65、55、45,B 组的分数为73、72、71、69、68、67。这两组的平均数都是70,但A组的标准差约为17.08分,B组的标准差约为2.16分,说明A组学生之间的差距要比B组学生之间的差距大得多。 (Excel中的“STDEV”函数自动计算所取样数据的标准差(σ) ) 样本: 从总体中随机抽取的若干个个体的总和称为样本。组成样本的每个个体称为样品。 样本标准偏差S: 因为标准偏差是用数据整体计算,所以当数据量大太时,就不便以操作,而且不符合现场需要。所以一般情况下, 会用样本标准偏差S来代替σ。 S ≈σ Ca (Capability of Accuracy):制程准确度,Ca 衡量的是“实际平均值“与“规格中心值”的一致性; 1.对于单边规格,不存在规格中心,因此也就不存在Ca;

C P K为什么要定1,1.33,1.67,这几个值? CPK:ComplexProcessCapabilityindex的缩写,是现代企业用于表示的指标。现今下产品的质量要求越来越高,产品的质量也不是仅仅能保证在公差范围内就能满足要求,因此对产品的质量关注从原来的被动检查产品尺寸转换到对产品加工过程的控制,那么如何来评价某个过程对产品加工质量的控制能力,利用统计学的原理按照一定的时间规律、对加工生产出的产品进行数据统计,通过计算其产品数据的离散度、标准差等数据来表达这个过程中产品的质量波动情况,CPK就在这种情况应运而生。 CPK用数值来表示,该值反映的是制造加工过程控制能力的大小,数值越大表示该过程的控制能力越好,产品的一致性越好,产品的尺寸变化波动越小越靠近中间值;而数值越大表示该过程的控制能力越差,产品的一致性越差,产品的尺寸变化波动越大离散度越大,甚至容易超出两边极限公差。 CPK的计算数据由至少125组数据组成,抽取的数据也有一定的要求(每5件为一组连续数据,每组之间按一定的时间间隔进行),抽取数据时制程必须是无任何异常状态下进行,所以CPK值反应的是某个制程在正常工作状态下的过程控制能力。 下面分别用4态图、柱状图辅助理解这样更直观一些(两侧的竖直线表示产品的尺寸极限,中间的竖直线表示产品的中间值): 上图的CPK值为0.656,接近0.67,从柱状表示可以看出,虽然产品的尺寸都在极限范围以内,但大部分的产品数据分列在靠近极限值的两端,产品的离散度大;如果某过程的CPK计算数值在0.67左右,意味作该过程的控制能力并不稳定,具有超出产品极限的风险,如果数值小于0.67,加工过程中可能已经有超差极限值得产品存在。 上图的CPK值为1.078,与CPK值为0.656的图形对比可以看出,产品的尺寸的波动范围比前一副图约小一点,更趋近中间值。因此当CPK值增大时,该图反应出的过程控制能力就比CPK值为0.656的过程控制能力要好,那么产品超差两端极限的情况也就更小。 下面分别为CPK值为1.33和1.67左右的图形 从上列4张图片的对比不难看出,当CPK值越大时,过程控制能力越强,加工出的产品越靠近中间值且波动范围越小,产品互换性好质量越高。

制程能力分析 緒言 在產品生產周期內統計技朮可用來協助制造前之開發活動、制程變異性之數量化、制程變性相對于產品規格之分析及協助降低制 程內之變異性。這些工作一般稱為制程能力分析(process capability analysis)。制程能力是指制程之一致性,制程之變異性可用來衡量制程輸出之一致性。 我們一般是將產品品質特性之6個標准差范圍當做是制程能力之量測。此范圍稱為自然允差界限(natural tolerance limits)或稱為制程能力界限(process capability limits)。圖9-1顯示品質特性符合常態分配且平均值為μ,標准差為σ之制程。制程之上、下自然允差界限為 UNTL=μ+3σ上自然允差界限 LNTL=μ-3σ下自然允差界限 對于一常態分配,自然允差界限將包含99.73%之品質數據,或者可說是0.27%之制程輸出將落在自然允差界限外。如果制程數據之分配不為常態,則落在μ±3σ外之機率將不為0.27%。

(例) 產品外徑之規格為5±0.015cm,由樣本資料得知X=4.99cm,σ=0.004cm,試計算制程之自然允差界限。 (解): UNTL=4.99+3(0.004)=5.002 LNTL=4.99-3(0.004)=4.978 制程能力分析可定議為估計制程能力之工程研究。制程能力分析通常是量測產品之功能參數而非制程本身。當分析者可直接觀察制程及控制制程數據之收集時,此種分析可視為一種真的制程能力分析。因為經由數據收集之控制及了解數據之時間次序性,可推論制程之穩定性。若當只有品質數據而無法直接觀測制程時,這種研究稱為產品特性分析(product characterization)。產品特性分析只可估計產品品質特性之分布,或者是制程之輸出(不合格率),對于制程之動態行為或者是制程是否在管制內則無法估計。這種性形通常是發生在分析供應商提供之品質數據或者是進貨檢驗之品質資料。

制程能力分析程序 1.目的: 为使产品的制程能力能够正常且稳定的受到控制,既使有异常出现亦能在问题出现初期就被相关人员了解并设法解决,使得质量系统能适切、有效的运作,进一步能提升制程能力。 2.范围: 凡本公司各生产制程为生产条件、成品、半成品所做的资料收集以任何形式的控制图做管控、归档、保存与处理均在本程序的规范之列。 3.权责: 品质部负责制定控制计划、制程能力分析的实施。 4.名词定义:无 5.作业流程:(见附件) 6.作业内容 6.1 控制图的选用 6.1.1 根据制程上的考虑选择需要的制程站别及管控项目。 6.1.2 依据管控项目及控制图特性选择适用的控制工具。 6.1.3 将控制项目及控制方法标示于《控制计划》上。 6.2 初期制程能力分析

6.2.1 根据《控制计划》进行收集检验与量测的数据。 6.2.2 绘制直方图,判断产品是否在规格范围内,如不在规格范围内,则持续制程改善与数据收集至产品合于规格内。 6.2.3 若产品合于规格范围内,则正式将资料绘制成解析用的控制图。 6.2.4 计算解析用控制图之Ppk值并据此判断制程能力是否充足,若否,则持续制程改善与数据收集至产品制程能力充足。 6.3 统计制程控制 6.3.1 若产品制程能力充足,则根据解析用控制图计算制定控制界限。 6.3.2 对欲控制的制程或产品进行检验并绘控制用控制图。 6.3.3 所有异常情形(如:点超出控制界限;连续七点上升或下降;连续七点位在中心线的上方或下方)皆须标注制程事件。 6.4 制程能力分析及改善行动: 6.4.1 评估该制程稳定或正常否。若正常,则计算Cpk值;若否,则计算Ppk 值。 6.4.2 根据前项计算所得评估制程能力符合否。若Cpk或Ppk值大于等于1.67,则制程正常,可继续生产;若Cpk或Ppk值介于1.33至1.67之间,则可继续生产,但须订定改善目标及执行计划;若Cpk或Ppk值小于1.33,则须修改控制计划或抽样计划针对产品加严抽样或全检,以剔除不合格品。 6.4.3 制程能力不足时,应于制程改善后再从收集检验量测资料步骤重新开始。

Leadframe知识简介 框架材料(Leadframe) 框架的构成:框架是模塑封装的骨架,它主要由两部分组成:芯片焊盘(die paddle)和引脚(lead finger)。其中芯片焊盘在封装过程中为芯片提供机械支撑,而引脚则是连接芯片到封装外的电学通路,就引脚而言,每一个引脚末端都与芯片上的一个焊盘通过引线相连接,该端称为内引脚(inner finger),引脚的另一端就是所谓管脚,它提供与基板或PC板的机械和电学连接。 框架的功能是显而易见的,首先它起到了封装器件的支撑作用,同时防止模塑料在引线间突然涌出,为塑料提供支撑;其次它使芯片连接到基板,提供了芯片到线路板的电及热通道。由它的这些功能出发,我们在选择引线框架材料所要考虑如下因素:制造难易、框架性能要求,自然,成本也是非常重要的。 框架材料:框架通常都是由合金材料制成的,加工方法一般为冲压法(stamping punch)和蚀刻法(etching)。化学蚀刻法主要采用光刻及金属溶解的化学试剂从金属条带上蚀刻出图形。大体可分为以下步骤: (1)冲压定位孔 (2)双面涂光刻胶 (3)UV通过掩膜板曝光、显影、固化 (4)通过化学试剂腐蚀暴露金属(通常使用三氯化铁等试剂) (5)祛除光刻胶 蚀刻法的特点是设备成本低,但是框架成本较高,生产周期短。机械冲制法一般使用跳步工具,靠机械力作用进行冲切。这种方法所使用的模具昂贵,但框架生产成本低。对于微细间距封装所采用的框架,通常都是采用蚀刻方法加工的,因为机械冲压加工的精度是无法满足高密度封装要求的。 除了选择合适的加工方法,由于框架的几何形状和成分会强烈影响到封装模块的可加工性、质量及性能,所以也应当得到重视。选择框架材料要考虑到材料是否能满足加工、封装装配、PCB板装配及器件的性能要求。 通常的框架材料是铜合金材料和铁镍合金(也称合金42,一般情况下镍的含量为42%,铁的含量为58%)。除此之外现今各种各样的复合材料层出不穷,但是应用的范围还比较狭窄,一个是由于技术上还不够完善,再一点就是价格因

制程能力的评价 制程能力与规格之比较,可就制程平均值与规格中心及分散宽度与规格容许范围两方面比较,亦可直接计算超出规格的不良率来表示。将制程能力与规格之比较用简单的数字及等级评定的方法,谓之制程能力评价。工程准确度指数(Capability of Accuracy)的评价 设定工程规格中心值的目的,在於希望该工程制造出来的各种产品的实绩值,能以规格中心为中心,成左右对称的常态分配,而制造时也应以规格中心值为目标。工程准确度平价之目的就在於衡量制程平均与规格中心之一制程度,有时工程准确度指数又称为正确度指数。 (1)K的计算 制程平均值()与规格中心值之间偏差程 度,称为工程准确度,其指数K之计算公 式如下: T=Su-Sl=规格上限-规格下限 由上是可知当M与差愈小,也就是品质接近规格要求的水准。K值为负时,表示实绩值偏低,K值为正时表示偏高。在单边规格的情形,即只有规格上限Su或只有规格下限Sl的情形,因没有规格中心值,故不能计算工程准确度指数。 (2)K之等级评定 K等级评定标准 等级值 A

B C 25% D (3)等级评定後之处置原则 ?A级:作业员遵守作业标准操作,继续维持。 ?B级:有必要时尽可能改善为A级。 ?C级:作业员可能看错规格,不按作业标准操作,须加强训练,检讨规格及作业标准。 ?D级:应采取紧急措施,全面检讨所有可能影响的因素,必要时得停止生产。 K不良时其对策方法以制造单位为主技术单位为副品管单位为辅有时又以Ca表之。 工程能力指数Cp(Capability of Process)之评价 设定工程上下限的目的,在於希望制造出来的各个产品之特性值,能在 规格上下限之容许范围内。工程能力的评价之目的就在於衡量产品分散 宽度符合公差的程度。工程能力指数又可称为工程精密度指数 (capability of Precision) (1)Cp之计算 由上式可知产品分散宽度愈大时,Cp值愈小,表示制程能力差,反之表 示能力好。前者系用於计算双边规格之Cp,而後者用於计算单边规格之 Cp。与所代表的意义一样,都是表示群体标准差之估计值。 (2)Cp之等级评定 Cp值之等级评定基准如下表

國內生產Leadframe廠商 資料來源https://www.doczj.com/doc/6515611263.html,/html/02/t-336302.html 2008/1 随着我国集成电路产业的迅猛发展,IC新型封装技术的升级发展,对封装材料的要求也愈来愈苛刻,带动了我国封装材料技术和市场的发展。这为我国的引线框架行业带来了发展的机遇,同时也面临着严峻的挑战。 产量仅能满足50%左右国内需求 目前,在国内从事半导体引线框架生产的企业主要有17家:新光电气工业(无锡)有限公司、日里电线(苏州)精工有限公司、三井高科技( 上海、天津、东莞)电子有限公司、济南晶恒山田电子精密科技有限公司、东莞长安品质电子制造厂、先进半导体物料科技有限公司、柏狮电子(香港)有限公司、顺德工业有限公司、中山复盛机电有限公司、铜陵丰山三佳微电子有限公司、广州丰江微电子有限公司、宁波康强电子股份有限公司、厦门永红电子有限公司、无锡华晶利达电子有限公司、宁波华龙电子股份有限公司、宁波东盛集成电路元件有限公司、浙江华科电子有限公司。其中,独资企业7家,合资企业4家,内资企业6家。以上企业主要从事半导体引线框架、精密模具和其他电子设备、电子元器件的设计、制造和销售,实属国内领先。 从被调查的17家生产厂家2005年生产产能可以看出,我国半导体企业中合资及外商独资的成分较大,其中三井高科技(上海)有限公司是日本三井在我国独资的引线框架专业生产厂家,总投资2500万美元,注册资本15 00万美元,其产品科技含量高、生产工艺先进。我国台湾的中山复盛总投资3000万美元,注册资本1600万美元,系广东省高新技术企业。合资企业中丰山三佳为中韩合资企业,总投资2800万美元,注册资金2100 万美元,其依据三佳的模具优势及韩国丰山微电子20 多年引线框架的技术优势,在从业短短4年内一举打入市场,并迅速占领了我国中高档产品近1/3的市场份额并销售海外市场。 引线框架行业主要集中在长三角、珠三角一带,在长三角一带颇具规模的主要是铜陵丰山三佳、上海三井、日本无锡新光,珠三角一带以ASM、广东丰江、中山复胜为代表,与我国封装企业区域分布彼此呼应。 高端产品仍需进口 国内引线框架生产企业起步较早,多年来为国内IC和分立器件生产配套,具有产品研制、开发和大生产能力,一直担当引线框架生产的主力军,但国内的产量仅能满足50%左右的国内需求,大部分高端产品还需要进口,且大多数是引线少,节距大的一般产品,满足不了国内市场的需求。2001年12月,铜陵丰山三佳(集团)有限责任公司和韩国丰山微电子株式会社共同出资2100万美组建铜陵丰山三佳微电子有限公司,生产具有国际竞争力的“半导体集成电路引线框架”及“引线框架模具”,目前可生产208脚以下冲

制程能力的评价分析(doc 9页) 部门: xxx 时间: xxx 整理范文,仅供参考,可下载自行编辑 制程能力的评价

制程能力与规格之比较,可就制程平均值与规格中心及分散宽度与规格容许范围两方面比较,亦可直接计算超出规格的不良率来表示。将制程能力与规格之比较用简单的数字及等级评定的方法,谓之制程能力评价。 工程准确度指数(Capability of Accuracy)的评价 设定工程规格中心值的目的,在于希望该工程制造出来的各种产品的实绩值,能以规格中心为中心,成左右对称的常态分配,而制造时也应以规格中心值为目标。工程准确度平价之目的就在于衡量制程平均与规格中心之一制程度,有时工程准确度指数又称为正确度指数。 (1)K的计算 制程平均值()与规格中心值之间偏差程 度,称为工程准确度,其指数K之计算公 式如下: T=Su-Sl=规格上限-规格下限 由上是可知当M与差愈小,也就是质量接近规格要求的水平。K值为负时,表示实绩值偏低,K值为正时表示偏高。在单边规格的情形,即只有规格上限Su或只有规格下限Sl的情形,因没有规格中心值,故不能计算工程准确度指数。 (2)K之等级评定 K等级评定标准

等级值 A B C 25% D (3)等级评定后之处置原则 ?A级:作业员遵守作业标准操作,继续维持。 ?B级:有必要时尽可能改善为A级。 ?C级:作业员可能看错规格,不按作业标准操作,须加强训练,检讨规格及作业标准。 ?D级:应采取紧急措施,全面检讨所有可能影响的因素,必要时得停止生产。 K不良时其对策方法以制造单位为主技术单位为副品管单位为辅有时又以Ca表之。 工程能力指数Cp(Capability of Process)之评价 设定工程上下限的目的,在于希望制造出来的各个产品之特性值,能在 规格上下限之容许范围内。工程能力的评价之目的就在于衡量产品分散

PE制程能力分析及评价程序 1 目的 本程序为收集数据,统计、分析制程能力,从而使制程得到有效的管理和监控,确保制程能力之提升之依据。 2 适用范围 适用于本公司之重要制程和制程中之重要参数。 3 术语和定义 PE:Process Engineer制程工程师 4 职责 制程工程师是制定整个生产流程,分配各个部门的任务,负责制造过程中的各个细节(标准作业指导书),对制程进行管理与控制; 负责模块生产制程良率的提升与制程改善;负责模块生产线,不良品的制程分析与异常处理及改善 5 程序内容 5.1 新产品导入 根据客户要求,制作新产品的生产工艺流程,标准工时的计算,帮忙安装和调试新产品所需要的设备,撰写SOP以及各类制程管控文件,用以明确生产流程步骤 5.2 试产/批量生产 各个环节严格按照各工序的作业指导书进行作业 5.3 管控方法 5.3.1 IPQC巡检时抽查,每1个小时测量10 PCS数据,并测量的结果输入电脑。 5.3.2 监控时机:各项作业条件均检查正常,首件被确认合格后开始收集。 5.3.3 监控频率:每1个小时测量10 PCS数据,根据以下情况做适当的调整: 5.3.4 任一工序若制程能力不足须通知生产停线,工程协同提出改善对策 5.3.5 监控频率:原则上每1个小时测量10 PCS数据,根据以下情况做适当的调整: A 若连续监控1个小时后,制程能力表现非常优秀,可将频率调整为2个小时1PCS B 若连续监控1个小时后,制程能力表现一般,则将频率调整为2个小时15PCS

若连续监控10分钟,制程能力表现差劲,则将频率调整为每个整机都要测试一次。 5.3.6 当监控批出现异常PQC通知生产作出调整,若调整无效,知会PE分析原因并提出 改善对策 5.3.7 将此改善方案(计划)一起,PE联合相关部门解决问题,再次待IPQC确认改善对策 执行有效后,PE并将异常原因和改善对策记录电脑系统 5.3.7 每天统计产品的良率,及时发现良率低的原因并提出解决方案 6 记录 7 相关文件 8 流程图

SPC 概述Statistical Process Control

SPC Introduction 统计性统计管理(SPC = Statistical Process Control)? ? Statistical ... ?统计性方法是用Sampling的Data Monitoring 、分析Process 变动时使用。 Process ... ?反复性的事情或者阶段 (SIPOC : Supplier → Input → Process → Output → Customer) Control ... ? Process正在变化的事实早期警报。 警报是指最终Output出来之前纠正问题,能够具有充分的时间 (管理图 : 随着时间工程散布的变化) SPC –对某个 Process掌握品质规格和工程能力状态, 利用统计性资料和分析技法, 在所愿的状态下一直能管理下去的技法。 2

SPC 的发展历史 SPC 的特征:控制过程,防患于未然。 重点在于预防

?電視機彩色密度 投机?美國:無不合規格產品出廠,注意力在符合規格?日本: 0.3% 超出產品規格,致力於命中目標

製程- 產品-顧客 產品 (Output) Measurement 製程(過程)(Process) 展開 特性 特徵 顧客 滿意 Man Machine Material Method Environmental 4M1E

製程,程序 影響工作結果之所有原因的集合,亦即為達成工作 結果之製造過程中所有活動的集合 管制,控制 確保達到要求標準,必要時採取矯正行動 何謂製程管制 (程序控制) 工作 結果 原材料 方法 環境 機器 人員 原因 手段 特性 目的

产能分析报告及指标明细 The document was prepared on January 2, 2021

产能分析报告模板及指标明细 一、产能修改记录及主要产品信息 注:产Array能分析 报告— —修改 记录 1) 产能发 生变化 时以便 及时追踪。如进行增产以达到完全生产能力,此时生产线通过一系列步骤可以达到完全生 产能力,则应记录下这些变化。填写论证产能时也应同时填写日期。 2)此次产能分析报告均记作初次提交。 注:产品信息 1)完成产能分析报告的首先要明确需要分析的产品的详细信息。包括产品名称、型号、产能概况、客户需求信息等。 2)必要时应完善产品主要零部件供应商信息,以便及时掌握配套商供货情况,平衡零部件供货影响系数。 二、现有设备产能核算

1、预订工作时间标准 注:Array 1)单班 时间:每 班总时间 -每班的 总计可用 小时数。 2)班 次:表示 的是每天 每个工艺操作的班次数。 3)作业率:(总工时-无效工时)/总工时。 人员休息-如果在人员休息的时候,机器也停止运转,则输入每班中机器不运转的时间长度。 计划的维修时间-这是计划的每班中机器停机用于维护的时间长度。 4)年出勤时间:年出勤天数-表示的是每年的工艺运作的天数(扣除法定节假日、双休日)。 5)计算举例:每班8小时、每天2班次、作业率80%、年出勤302天,净可用时间 =8*2*80%*302=时。 2、代表产品制程/线能力计算

1)代 表产 品:所 谓代表 产品指 产品制 程包含 其他所 有产品 制造过 程包含 的所有 工艺过 程;如 存在两种以上产品包含不同工艺过程、需分别取各类型产品代表产品制程并进行线能力分析。2)评价瓶颈工序应排除可用外协、其他生产线可用设备借代等因素影响。 3)每条生产线选取一种或2种产品作为代表说明制程及瓶颈工序即可,其他产品可直接计算毛产能。 3、毛产能核算