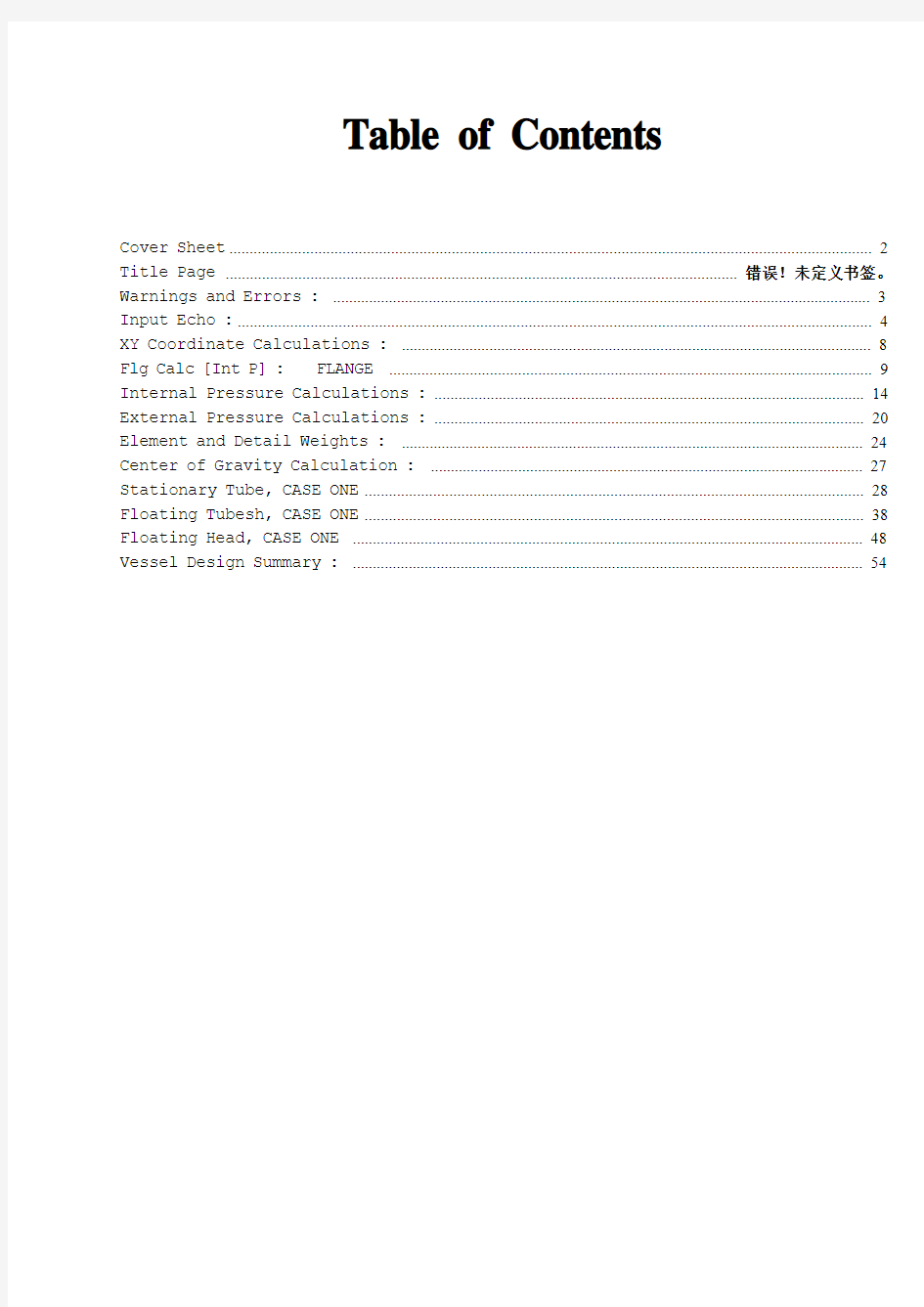

Table of Contents

Cover Sheet (2)

Title Page ............................................................................................................................... 错误!未定义书签。Warnings and Errors : (3)

Input Echo : (4)

XY Coordinate Calculations : (8)

Flg Calc [Int P] : FLANGE (9)

Internal Pressure Calculations : (14)

External Pressure Calculations : (20)

Element and Detail Weights : (24)

Center of Gravity Calculation : (27)

Stationary Tube, CASE ONE (28)

Floating Tubesh, CASE ONE (38)

Floating Head, CASE ONE (48)

Vessel Design Summary : (54)

Cover Page 2

DESIGN CALCULATION

In Accordance with British Standard PD 5500:2012 Edition

Analysis Performed by : ZISHAN ENGINEERS (PVT.) LTD.

Job File : D:\PVELITE 2012\EXAMPLES_BACKUP\PD55FLOHEADFFG.P

Date of Analysis : Jun 9,2017

PV Elite 2014, January 2014

Warnings and Errors : Step: 0 3:51p Jun 9,2017

Class From To : Basic Element Checks.

==========================================================================

Note 20 30 The wind load will not be computed on this element.

Note 30 40 The wind load will not be computed on this element.

Note 40 70 The wind load will not be computed on this element.

Note 70 80 The wind load will not be computed on this element.

Class From To: Check of Additional Element Data

==========================================================================

There were no geometry errors or warnings.

PV Elite is a trademark of Intergraph CADWorx & Analysis Solutions, Inc. 2014

PV Elite Vessel Analysis Program: Input Data

Exchanger Design Pressures and Temperatures

Shell Side Design Pressure 1.0000 N./sq.mm.

Channel Side Design Pressure 1.0000 N./sq.mm.

Shell Side Design Temperature 100 C

Channel Side Design Temperature 50 C

Hydrotest Position Horizontal

Projection of Nozzle from Vessel Top 0.0000 mm.

Projection of Nozzle from Vessel Bottom 0.0000 mm.

Miscellaneous Weight Percent 0.0

Use Higher Longitudinal Stresses (Flag) Y

Select t for Internal Pressure (Flag) N

Select t for External Pressure (Flag) N

Select t for Axial Stress (Flag) N

Consider Vortex Shedding Y

Perform a Corroded Hydrotest Y

Is this a Heat Exchanger No

User Defined Hydro. Press. (Used if > 0) 0.0000 N./sq.mm. User defined MAWP 0.0000 N./sq.mm.

User defined MAPnc 0.0000 N./sq.mm.

Load Case 1 NP+EW+WI+FW+BW

Load Case 2 NP+EW+EQ+FS+BS

Load Case 3 NP+OW+WI+FW+BW

Load Case 4 NP+OW+EQ+FS+BS

Load Case 5 NP+HW+HI

Load Case 6 NP+HW+HE

Load Case 7 IP+OW+WI+FW+BW

Load Case 8 IP+OW+EQ+FS+BW

Load Case 9 EP+OW+WI+FW+BW

Load Case 10 EP+OW+EQ+FS+BS

Load Case 11 HP+HW+HI

Load Case 12 HP+HW+HE

Load Case 13 IP+WE+EW

Load Case 14 IP+WF+CW

Load Case 15 IP+VO+OW

Load Case 16 IP+VE+OW

Load Case 17 IP+VF+CW

Wind Design Code ASCE-7 93

Basic Wind Speed [V] 112.65 Km/hr

Surface Roughness Category C: Open Terrain

Importance Factor 1.0

Type of Surface Moderately Smooth

Base Elevation 0.0000 mm.

Percent Wind for Hydrotest 33.0

Using User defined Wind Press. Vs Elev. N

Damping Factor (Beta) for Wind (Ope) 0.0100

Damping Factor (Beta) for Wind (Empty) 0.0000

Damping Factor (Beta) for Wind (Filled) 0.0000

Seismic Design Code UBC 94

UBC Seismic Zone (1=1,2=2a,3=2b,4=3,5=4) 0.000

UBC Importance Factor 1.000

UBC Soil Type S1

UBC Horizontal Force Factor 3.000

UBC Percent Seismic for Hydrotest 0.000

Design Nozzle for Des. Press. + St. Head Y

Consider MAP New and Cold in Noz. Design N

Consider External Loads for Nozzle Des. Y

Use ASME VIII-1 Appendix 1-9 N

Complete Listing of Vessel Elements and Details:

Element From Node 10

Element To Node 20

Element Type Elliptical

Description LEFT HEAD

Distance "FROM" to "TO" 50.000 mm.

Inside Diameter 500.00 mm.

Element Thickness 10.000 mm.

Internal Corrosion Allowance 0.0000 mm.

Nominal Thickness 0.0000 mm.

External Corrosion Allowance 0.0000 mm.

Design Internal Pressure 1.0000 N./sq.mm. Design Temperature Internal Pressure 50 C

Design External Pressure 0.0000 N./sq.mm. Design Temperature External Pressure 50 C

Effective Diameter Multiplier 1.2

Material Name BS1501-151,430A

Allowable Stress, Ambient 167.02 N./mm2

Allowable Stress, Operating 167.02 N./mm2

Material Density 0.007810 kg./cm3

Elliptical Head Factor 2.0

某沿海单桨散货船螺旋桨设计计算说明书 姓名: XXX 班级:XXX 学号:XXX 联系方式:XXX 日期:XXX

1.已知船体的主要参数 船长 L = 118.00 米 型宽 B = 9.70 米 设计吃水 T = 7.20 米 排水量 △ = 5558.2 吨 方型系数 C B = 0.658 桨轴中心距基线高度 Zp = 3.00 米 由模型试验提供的船体有效马力曲线数据如下: 航速V (kn ) 13 14 15 16 有效马力PE (hp ) 2160 2420 3005 4045 2.主机参数 型号 6ESDZ58/100 柴油机 额定功率 Ps = 5400 hp 额定转速 N = 165 rpm 转向 右旋 传递效率 ηs=0.98 3.相关推进因子 伴流分数 w = 0.279 推力减额分数 t = 0.223 相对旋转效率 ηR = 1.0 船身效率 0777.111=--=w t H η 4.可以达到最大航速的计算 采用MAU 四叶桨图谱进行计算。 取功率储备10%,轴系效率ηs = 0.98 螺旋桨敞水收到马力: P D = 4762.8 根据MAU4-40、MAU4-55、MAU4-70的Bp --δ图谱列表计算: 项 目 单位 数 值 假定航速V kn 13 14 15 16 V A =(1-w)V kn 9.373 10.094 10.815 11.536 Bp=NP D 0.5/V A 2.5 42.34 35.18 29.60 25.19

Bp 6.51 5.93 5.44 5.02 MAU 4-40 δ75.82 70.11 64.99 60.75 P/D 0.640 0.667 0.694 0.720 ηO0.5576 0.5828 0.6055 0.6260 P TE =P D ·η H ·η O hp 2862.09 2991.44 3107.95 3213.18 MAU 4-55 δ74.35 68.27 63.57 59.33 P/D 0.686 0.713 0.741 0.770 ηO0.5414 0.5672 0.5909 0.6112 P TE =P D ·η H ·η O hp 2778.94 2911.36 3043.28 3137.21 MAU 4-70 δ73.79 67.79 63.07 58.70 P/D 0.693 0.723 0.754 0.786 ηO0.5209 0.5456 0.5643 0.5828 P TE=P D ·η H ·η O hp 2673.71 2800.49 2891.86 2991.44 据上表的计算结果可绘制PT E、δ、P/D及η O 对V的曲线,如下图所示。

浅谈管道门字型支吊架的设计及计算 【文 摘】 用来支撑管道的结构叫管道支吊架,管道在敷设时都必须对管子进 行固定或支承,固定或支承管子的构件是支吊架。在机电工程里,管道支架是分布广、数量大、种类繁多的安装工事,同时管道支吊架的设计和安装对管道及其附件施工质量的好坏取决定性作用。如何采用安全适用、经济合理、整齐美观的管道支吊架是机电安装工程的一个重点。 【关键词】 管道布置 管道跨距 管架分析 管架内力计算 一、 管道的布置 对管道进行合理的深化和布置是管道支吊架设计的前提条件。欲设计安全使用、经济合理、整洁美观的管道支吊架,首先需对管道进行合理的布置,其布置不得不考虑以下参数: 1. 管道布置设计应符合各种工艺管道及系统流程的要求; 2. 管道布置应统筹规划,做到安全可靠、经济合理、满足施工、操作、维 修等方面的要求,并力求整齐美观; 3. 在确定进出装置(单元)的管道的方位与敷设方式时,应做到内外协调; 4. 管道宜集中成排布置,成排管道之间的净距(保温管为保温之间净距) 不应小于50mm 。 5. 输送介质对距离、角度、高差等有特殊要求的管道以及大直径管道的布 置,应符合设备布置设计的要求,并力求短而直,切勿交叉; 6. 地上的管道宜敷设在管架或管墩上,在管架、管墩上布置管道时,宜使 管架或管墩所受的垂直荷载、水平荷载均衡; 7. 管道布置应使管道系统具有必要的柔性,在保证管道柔性及管道对设备、 机泵管口作用力和力矩不超出过允许值的惰况下,应使管道最短,组成件最少; 8. 应在管道规划的同时考虑其支承点设置,并尽量将管道布置在距可靠支 撑点最近处,但管道外表面距建筑物的最小净距不应小于100mm ,同时应尽量考虑利用管道的自然形状达到自行补偿; 9. 管道布置宜做到“步步高”或“步步低”,减少气袋或液袋。不可避免 时应根据操作、检修要求设置放空、放净。 二、 管架跨距 管架的跨距的大小直接决定着管架的数量。跨距太小造成管架过密,管架数量增多,费用增高,故需在保证管道安全和正常运行的前提下,尽可能增大管道的跨距,降低工程费用。但是管架跨距又受管道材质、截面刚度、管道其它作用何载和允许挠度等的影响,不可能无限的扩大。所以设计管道的支吊架应先确定管架的最大跨距,管架的最大允许跨距计算应按强度和刚度两个条件分别计算,取其小值作为推荐的最大允许跨距。 1. 按强度条件计算的管架最大跨距的计算公式: []t W q L δφ124 .2max =

各位尊敬的评委老师、领导、各位同学: 上午好! 这节课我们一起学习一下精馏塔的设计计算方法。 二元连续精馏的工程计算主要涉及两种类型:第一种是设计型,主要是根据分离任务确定设备的主要工艺尺寸;第二种是操作型,主要是根据已知设备条件,确定操作时的工况。对于板式精馏塔具体而言,前者是根据规定的分离要求,选择适宜的操作条件,计算所需理论塔板数,进而求出实际塔板数;而后者是根据已有的设备情况,由已知的操作条件预计分离结果。 设计型命题是本节的重点,连续精馏塔设计型计算的基本步骤是:在规定分离要求后(包括产品流量D、产品组成x D及回收率η等),确定操作条件(包括选定操作压力、进料热状况q及回流比R等),再利用相平衡方程和操作线方程计算所需的理论塔板数。计算理论塔板数有三种方法:逐板计算法、图解法及简捷法。本节就介绍前两种方法。 首先,我们看一下逐板计算法的原理。 该方法假设:塔顶为全凝器,泡点液体回流;塔底为再沸器,间接蒸汽加热;回流比R、进料热状况q和相对挥发度α已知,泡点进料。 从塔顶最上一层塔板(序号为1)上升的蒸汽经全凝器全部冷凝成饱和温度下的液体,因此馏出液和回流液的组成均为y1,且y1=x D。 根据理论塔板的概念,自第一层板下降的液相组成x1与上升的蒸汽组成y1符合平衡关系,所以可根据相平衡方程由y1 求得x1。 从第二层塔板上升的蒸汽组成y2与第一层塔板下降的液体组成x1符合操作关系,故可用根据精馏段操作线方程由 x1求得y2。 按以上方法交替进行计算。 因为在计算过程中,每使用一次相平衡关系,就表示需要一块理论塔板,所以经上述计算得到全塔总理论板数为m块。其中,塔底再沸器部分汽化釜残夜,气液两相达平衡状态,起到一定的分离作用,相当于一块理论板。这样得到的结果是:精馏段的理论塔板数为n-1块,提馏段为m-n块,进料板位于第n板上。 逐板计算法计算准确,但手算过程繁琐重复,当理论塔板数较多时可用计算机完成。 接下来,让我们看一下计算理论塔板数的第二种方法——图解法的原理。 图解法与逐板计算法原理相同,只是用图线代替方程,以图形的形式求取

【文 摘】 用来支撑管道的结构叫管道支吊架,管道在敷设时都必须对管子进 行固定或支承,固定或支承管子的构件是支吊架。在机电工程里,管道支架是分布广、数量大、种类繁多的安装工事,同时管道支吊架的设计和安装对管道及其附件施工质量的好坏取决定性作用。如何采用安全适用、经济合理、整齐美观的管道支吊架是机电安装工程的一个重点。 【关键词】 管道布置 管道跨距 管架分析 管架内力计算 一、 管道的布置 对管道进行合理的深化和布置是管道支吊架设计的前提条件。欲设计安全使用、经济合理、整洁美观的管道支吊架,首先需对管道进行合理的布置,其布置不得不考虑以下参数: 1. 管道布置设计应符合各种工艺管道及系统流程的要求; 2. 管道布置应统筹规划,做到安全可靠、经济合理、满足施工、操作、维 修等方面的要求,并力求整齐美观; 3. 在确定进出装置(单元)的管道的方位与敷设方式时,应做到内外协调; 4. 管道宜集中成排布置,成排管道之间的净距(保温管为保温之间净距) 不应小于50mm 。 5. 输送介质对距离、角度、高差等有特殊要求的管道以及大直径管道的布 置,应符合设备布置设计的要求,并力求短而直,切勿交叉; 6. 地上的管道宜敷设在管架或管墩上,在管架、管墩上布置管道时,宜使 管架或管墩所受的垂直荷载、水平荷载均衡; 7. 管道布置应使管道系统具有必要的柔性,在保证管道柔性及管道对设备、 机泵管口作用力和力矩不超出过允许值的惰况下,应使管道最短,组成件最少; 8. 应在管道规划的同时考虑其支承点设置,并尽量将管道布置在距可靠支 撑点最近处,但管道外表面距建筑物的最小净距不应小于100mm ,同时应尽量考虑利用管道的自然形状达到自行补偿; 9. 管道布置宜做到“步步高”或“步步低”,减少气袋或液袋。不可避免 时应根据操作、检修要求设置放空、放净。 二、 管架跨距 管架的跨距的大小直接决定着管架的数量。跨距太小造成管架过密,管架数量增多,费用增高,故需在保证管道安全和正常运行的前提下,尽可能增大管道的跨距,降低工程费用。但是管架跨距又受管道材质、截面刚度、管道其它作用何载和允许挠度等的影响,不可能无限的扩大。所以设计管道的支吊架应先确定管架的最大跨距,管架的最大允许跨距计算应按强度和刚度两个条件分别计算,取其小值作为推荐的最大允许跨距。 1. 按强度条件计算的管架最大跨距的计算公式: []t W q L δφ124 .2max = L max ——管架最大允许跨距(m )

一. 精馏塔优化设计计算 【设计要求】 375.71吨/溶度35wt%,产品溶 度84(wt%),易挥发组分回收率0.98,1476小时。 进料热状况自选 回流比自选 单板压降≤0.7 kPa 塔底温度100104℃ 本设计任务为分离二甲基亚砜- 升蒸汽采用全凝器冷凝,冷凝液在泡点下一部分回流至塔 物系属易分离物系,,2倍。塔釜采用间接蒸汽加热, 1 二甲基亚砜摩尔质量MA=78.13kg/kmol 水的摩尔质量MB=18 kg/kmol X F==0.7 X D==0.96 M F=0.3×78.13+0.7×18=36.04 kg/kmol M D=0.96×78.13+0.04×18=75.72 kg/kmol 3.物料衡算 原料处理量F==7.06 水回收率衡算;=0.98 D=5.04 总物料衡算7.06=D+W 水物料衡算7.06×0.3=0.04D+WX W

联立解得D=5.04kmol/h W=2.02kmol/h X w=0.05 气液平衡数据 6KPa下二甲基亚砜-水溶液平衡与温度的关系 根据上表,利用内插法求进料,塔顶,塔底温度,由=得;塔顶;=T D=40.8°C+ 塔釜;=T W=96.7°C 进料;=T F=48.1°C 原料液,溜出液与釜残液的含量与温度

相对挥发度的计算 根据上表,利用内插法急速那精馏段和提馏段对应的气液相摩尔分率,得;精馏段;t1==44.45°C ==X=0.75 y=0.98 提馏段;t2==72.4°C ==X=0.3 y=0.85 将X1 Y1 X2 Y2分别带入气液平衡方程,得a1=16.3 a2=13.2 a=(a1a2)0.5=14.67 最小回流比及操作回流比的确定 由泡点进料,可得X q=XF=0.7; Y q==o.97 R min===-0.03 一般回流比取最小回流比的2倍 即R=2R min=0.1×2=0.2

长安美院运动场地下室管廊管道支架施工方案 编制: 审核: 批准: 陕西建工安装集团有限公司 2019年11月20日

管廊管道支架施工方案 支架选用参考图集《05R417-1》、《03S402》、《04R417-1》,焊缝及高强度锚栓采用《钢结构设计规范》,根据图集说明核算支架强度如下: 一、布置概况 长安美院运动场车库管廊位置设计有4根DN200 镀锌管、1根DN250 PSP 钢塑复合管,1根PE160 PE管,6套管线共用支吊架,每组支架采用三根吊杆,采用M10膨胀螺栓锚固在地下室结构梁上,支架的间距设置为L=4.2米。 二、垂直荷载G; 1、管材自身重量:2597N*2+1002N+1298N=7494N DN200镀锌管自重:2*0.02466*壁厚*(外径-壁厚)*9.81*4.2=0.02466*6* (219-6)*9.81*4.2*2=31.52*9.81*4.2*2=2597N DE160 PE管自重:3.14*1.02*壁厚*(外径-/1000=0.032028*4.9* (160-4.9)*9.81*4.2=1002N DN250 PSP钢塑复合管自重(按钢管计):0.02466*壁厚*(外径-壁厚) =0.02466*6*(273-6)=39.51*9.81*4.2=1298N 2、管道介质重量:2203N+1143N*4+730N=7505N DN250给水管介质重量:ρ×1/4πD2×g×L=1000×1/4×3.14× (0.273-0.006*2)2×9.81×4.2=2203N DN200消防自喷管介质重量:ρ×1/4πD2×g×L=1000×1/4×3.14× (0.200-0.006*2)2×9.81×4.2=1143N PE160中水管介质重量:ρ×1/4πD2×g×L=1000×1/4×3.14× (0.16-0.0049*2)2×9.81×4.2=730N (其中:ρ=1000kg/m3 ,g=9.81N/kg); 3、垂直荷载G=(管材自身重量+管道介质重量)×1.35=(7494+7505)× 1.35=20249N,(其中:垂直荷载G根据图集《03S402》第六页,“考虑制造安装因素,采用管道间距标准荷载乘1.35的荷载分项系数”);

螺旋桨公式 一、工作原理 可以把螺旋桨看成是一个一面旋转一面前进的机翼进行讨论。流经桨叶各剖面的气流由沿旋转轴方向的前进速度和旋转产生的切线速度合成。在螺旋桨半径r1和r2(r1<r2)两处各取极小一段,讨论桨叶上的气流情况。V—轴向速度;n—螺旋桨转速;φ—气流角,即气流与螺旋桨旋转平面夹角;α—桨叶剖面迎角;β—桨叶角,即桨叶剖面弦线与旋转平面夹角。显而易见β=α+φ。 空气流过桨叶各小段时产生气动力,阻力ΔD和升力ΔL,见图1—1—19,合成后总空气动力为ΔR。ΔR沿飞行方向的分力为拉力ΔT,与旋螺桨旋转方向相反的力ΔP 阻止螺旋桨转动。将整个桨叶上各小段的拉力和阻止旋转的力相加,形成该螺旋桨的拉力和阻止螺旋桨转动的力矩。 从以上两图还可以看到。必须使螺旋桨各剖面在升阻比较大的迎角工作,才能获得较大的拉力,较小的阻力矩,也就是效率较高。螺旋桨工作时。轴向速度不随半径变化,而切线速度随半径变化。因此在接近桨尖,半径较大处气流角较小,对应桨叶角也应较小。而在接近桨根,半径较小处气流角较大,对应桨叶角也应较大。螺旋桨的桨叶角从桨尖到桨根应按一定规律逐渐加大。所以说螺旋桨是一个扭转了的机翼更为确切。 从图中还可以看到,气流角实际上反映前进速度和切线速度的比值。对某个螺旋桨的某个剖面,剖面迎角随该比值变化而变化。迎角变化,拉力和阻力矩也随之变化。用进矩比“J”反映桨尖处气流角,J=V/nD。式中D—螺旋桨直径。理论和试验证明:螺旋桨的拉力(T),克服螺旋桨阻力矩所需的功率(P)和效率(η)可用下列公式计算: T=Ctρn2D4 P=Cpρn3D5 η=J·Ct/Cp 式中:Ct—拉力系数;Cp—功率系数;ρ—空气密度;n—螺旋桨转速;D—螺旋桨直径。其中Ct和Cp取决于螺旋桨的几何参数,对每个螺旋桨其值随J变化。图1—1—21称为螺旋桨的特性曲线,它可通过理论计算或试验获得。特性曲线给出该螺旋桨拉力系数、功率系数和效率随前进比变化关系。是设计选择螺旋桨和计算飞机性能的主要依据之一。 从图形和计算公式都可以看到,当前进比较小时,螺旋桨效率很低。对飞行速度较低而发动机转速较高的轻型飞机极为不利。例如:飞行速度为72千米/小时,发动转速为6500转/分时,η≈32%。因此超轻型飞机必须使用减速器,降低螺旋桨的转速,提高进距比,提高螺旋桨的效率。 二、几何参数

管道支吊架设计计算书 支吊架的支座应连接在结构的主要受力构件上,支吊架施工厂家应将支吊架预埋点位以 及受力提给设计院,经设计 院认可后方可施工! 4、基本计算参数设定: 荷载放大系数:1.00。 当单面角焊缝计算不满足要求时,按照双面角焊缝计算 ! 受拉杆件长细比限值: 受压杆件长细比限值: 横梁挠度限值:1/200。 项目名称 工程编号 日期 说 1、 2、 明: 标准与规范: 《建筑结构荷载规范》 《钢结构设计规范》 《混凝土结构设计规范》 本软件计算所采用的型钢库为: 热轧等边角钢 热轧不等边角钢 热轧普通工字钢 热轧普通槽钢 (GB50009-2012) (GB50017-2003) (GB50010-2010) GB9787-88 GB9797-88 GB706-88 GB707-88 3、 300 。

梁构件计算: 构件编号:2 一、 设计资料 2 材质:Q235-B; f y = 235.0N/mm ; f = 215.0N/mm 梁跨度:|o = 0.50 m 梁截面:C8 强度计算净截面系数 自动计算构件自重 二、 设计依据 《建筑结构荷载规范》 《钢结构设计规范》 三、 截面参数 2 A = 10.242647cm Yc = 4.000000cm; Zc = 1.424581cm 4 Ix = 101.298006cm ; Iy = 16.625836cm ix = 3.144810cm; iy = 1.274048cm 3 W1x = 25.324501cm ; W2x = 25.324501cm W1y = 11.670686cm 3 ; W2y = 5.782057cm :1.00 (GB 50009-2001 ) (GB 50017-2003 ) ' 2 ;f v = 125.0N/mm 四、 单工况作用下截面内力: (轴力拉为正、压为负) 恒载(支吊架自重):单位(kN.m ) 恒载(管重):单位(kN.m ) 0。 注:支吊架的活荷载取值为 五、荷载组合下最大内力: 组合(1) : 1.2x 恒载+ 1.4x 活载 组合(2) : 1.35X 恒载 + 0.7X1.4X 最大弯矩 Mmax = 0.00kN.m;位置: 最大弯矩对应的剪力 V = -0.03kN; 最大剪力 Vmax = -0.03kN;位置: 最大轴力 Nmax = -0.01kN;位置: 活载 0.00;组合: 对应的轴力 0.00;组合: 0.00;组合: (2) N = -0.01kN ⑵ ⑵ 六、受弯构件计算: 梁按照受弯构件计算,计算长度系数取值: u x =1.00 , u y =1.00

航速及螺旋桨计算书设绘通则

1 主题内容与适用范围 1.1主题内容 航速及螺旋桨计算书是计算船舶在要求吃水状态下的阻力、航速、螺旋桨几何要素、螺旋桨的强度校核、空泡校核、系柱推力和转速、重量、惯量及螺旋桨特性等。为绘制螺旋桨图和进行轴系扭振计算提供依据。 1.2适用范围 应用MAU型或楚思德B型螺旋桨设计图谱设计常规螺旋桨并计算航速。 2 引用标准及设绘依据图纸 2.1引用标准 下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 a) GB4954-84 船舶设计常用文字符号 2.2 编制依据图纸 a)技术规格书或设计任务书; b)总布置图; c)静水力曲线图或表; d)阻力估算方法或船模试验报告; e)螺旋桨设计图谱; f)主机主要参数及特性曲线; g)减速齿轮箱主要参数。 3 基本要求 提供完整的航速及螺旋桨计算书。 4 内容要点 4.1 计算说明 说明应用上海船舶研究设计院电子计算机程序SC88-CR158计算或应用何种螺旋桨设计图谱直接计算。 4.2 主要参数 4.2.1 船舶数据:主尺度(见表1)、船型系数(见表2)。

船舶主尺度表1 船型系数表2 4.2.2 主机参数:型号X台数、额定功率、额定转速、转向(见表3)。 主机参数表3 4.2.3 减速齿轮箱参数:型号、台数、减速比(见表4)。

减速齿轮箱参数表4 4.2.4 螺旋桨设计要求:主机功率、螺旋桨设计转速、螺旋桨只数、螺旋桨浸深、螺旋桨旋向、桨叶形式和叶片数、桨毂形状和尺度(见表5)。 螺旋桨设计要求表5 4.3 计算阻力、有效功率曲线 根据阻力计算公式及图谱计算实船阻力或按船模试验报告换算实船阻力,绘制有效功率曲线。 4.4 推进因子及螺旋桨收到功率 根据船型特点、主机和齿轮箱参数、船模试验或应用经验公式确定轴系传递效率、螺旋桨收到功率、伴流分数、推力减额分数、相对旋转效率、船身效率。 4.5 航速计算 应用螺旋桨设计图谱计算。 4.6 螺旋桨空泡校核 应用伯努利及各种定理推导出校验空泡的衡准数,若不产生空泡的条件可直接应用勃力尔空泡图。 上述计算中应用的符号及单位,见表6。

苯氯苯板式精馏塔的工艺设计工艺计 算书 1

2

苯-氯苯板式精馏塔的工艺设计工艺计算书(精馏段部分) 化学与环境工程学院 化工与材料系 5月27日

课程设计题目一——苯-氯苯板式精馏塔的工艺设计 一、设计题目 设计一座苯-氯苯连续精馏塔,要求年产纯度为99.8%的氯苯50000t/a,塔顶馏出液中含氯苯不高于2%。原料液中含氯苯为35%(以上均为质量%)。 二、操作条件 1.塔顶压强4kPa(表压); 2.进料热状况,自选; 3.回流比,自选; 4.塔釜加热蒸汽压力506kPa; 5.单板压降不大于0.7kPa; 6.年工作日330天,每天24小时连续运行。 三、设计内容 1.设计方案的确定及工艺流程的说明; 2.塔的工艺计算; 3.塔和塔板主要工艺结构的设计计算; 4.塔内流体力学性能的设计计算; 5.塔板负荷性能图的绘制; 1 2020年5月29日

2 2020年5月29日 6.塔的工艺计算结果汇总一览表; 7.辅助设备的选型与计算; 8.生产工艺流程图及精馏塔工艺条件图的绘制; 9.对本设计的评述或对有关问题的分析与讨论。 四、基础数据 1.组分的饱和蒸汽压οi p (mmHg) 2.组分的液相密度ρ(kg/m 3) 纯组分在任何温度下的密度可由下式计算 苯 t A 187.1912-=ρ 推荐:t A 1886.113.912-=ρ 氯苯 t B 111.11127-=ρ 推荐:t B 0657.14. 1124-=ρ 式中的t 为温度,℃。 3.组分的表面张力σ(mN/m)

3 2020年5月29日 双组分混合液体的表面张力m σ可按下式计算: A B B A B A m x x σσσσσ+= (B A x x 、为A 、B 组分的摩尔分率) 4.氯苯的汽化潜热 常压沸点下的汽化潜热为35.3×103kJ/kmol 。纯组分的汽化潜热与温度的关系可用下式表示: 38 .01 238 .012??? ? ??--=t t t t r r c c (氯苯的临界温度:C ?=2.359c t ) 5.其它物性数据可查化工原理附录。 附参考答案:苯-氯苯板式精馏塔的工艺计算书(精馏段部分) 苯-氯苯板式精馏塔的工艺计算书(精馏段部分) 一、设计方案的确定及工艺流程的说明 原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至苯液贮罐;塔釜采用热虹吸立式再沸器提供汽相流,塔釜产品经卧式列管式冷却器冷却后送入氯苯贮罐。流程图略。

表1━各种型号规格管材支架安装选型及材料对照表

3-内筋嵌入式衬塑钢管支架的最大间距 附件:给排水钢管道支架强度计算书 一.每组支架承载说明: 按水管内盛满水,考虑水的重量,管道自重及保温重量,再按支架间距均分,得出附表之数据(为静载状态)。 二.膨胀螺栓在C13以上混凝土上允许的静荷载为: M10:拉力6860(N) M12:拉力10100(N) M16:拉力19020(N) M20:拉力28000(N) 三.丝杆允许静荷载: 1.普通螺纹牙外螺纹小径d1=d-1.08253P d:公称直径 p:螺距:M10为1.5mm;M12为1.75mm;M16为2mm;M20为2.5mm; 2.M10丝杆的小径为:d1=10-1.08253*1.5=8.00mm; M12丝杆的小径为:d1=12-1.08253*1.75=10.1mm

M14丝杆的小径为:d1=14-1.08253*2=11.8mm M16丝杆的小径为:d1=16-1.08253*2=13.8mm M20丝杆的小径为:d1=20-1.08253*2.5=17.3mm 3.取丝杆钢材的屈服极限为允许静载极限,其屈服极限为: бs=220至240Mpa 取бs=220Mpa=220N/mm2. 4.按丝杆最小截面积计算,丝杆允许拉力为:P=S×бs M10丝杆:P10=3.14×(8/2)2×220=11052N M12丝杆:P12=3.14×(10.1/2)2×220=17617N M14丝杆:P14=3.14×(11.8/2)2×220=24046N M16丝杆:P16=3.14×(13.8/2)2×220=32890N M20丝杆:P20=3.14×(17.3/2)2×220=51687N 10#槽钢:P#=1274×220=280280N 四.两管给排水钢管道支架受力分析: (一)DN80给排水钢管道支架强度校核: 1.按附表所示,每组支架承受静载为:99.35Kg=974N 考虑管内水的波动性,粘滞阻力,压力传递不均匀性对支架的综合影响,取综合系数K1=1.2; 考虑现场环境之震动及风动的影响,支架本身的不均匀性,取综合系数:K2=1.2 2.受力分析: 按附图支架详图,及图1~3中的受力分析: p=K1*K2*W/2=1.2*1.2*974/2=702N Fay=Fby=p=702N 3.膨胀螺栓,丝杆强度校核: a.M10膨胀螺栓所受的拉力为:702N,小于M10:6860N,为允许荷载的10% 故:强度满足要求.。 b. M10丝杆所受的拉力为702N,小于P10:11052N 为允许荷载的7% 故:强度满足要求. 4.L40角钢横担强度校核: 从图3中可以看出,最大弯距 Mmax= pa=702*0.15=105.3N·M 等截面的L40角钢最大正应力发生在Mmax截面的上下边缘处 最大正应力为:бmax=Mmax*Ymax /Iz

机翼升力计算公式 升力L=1/2 *空气密度*速度的平方*机翼面积*机翼升力系数(N) 机翼升力系数曲线如下注解:在小迎角时曲线斜率是常数。 在标识的1位置是抖振点,2位置是自动上仰点, 3位置是反横操纵和方向发散点,4位置是失速点。对称机翼在0角时升力系数=0(由图)非对称一在机身水平时升力系数大于0,因此机身水平时也有升力 滑翔比与升阻比 升阻比是飞机飞行速度不同的情况下升力与阻力的比值,跟飞行速度成曲线关系,一般升阻比最大的一点对应的速度就是飞机的有利速度和有利迎角。滑翔比是飞机下降单位距离所飞行的距离,滑翔比越大,飞机在离地面相同高度飞的距离越远,这是飞机固有的特性,一般不发生变化。 如果有两台飞行器,有着完全相同的气动外形,一台大量采用不锈钢材料的,另一台大量采用碳纤维材料,那么碳纤维材料的滑翔比肯定优于不锈钢材料的。这个在SU-27和歼11-B 身上就能体现出来,歼11-B应该拥有更大的滑翔比。 螺旋桨拉力计算公式(静态拉力估算)

你的飞行器完成了,需要的拉力与发动机都计算好了,但螺旋桨需要多大规格呢?下面我们就列一个估算公式解决这个问题 螺旋桨拉力计算公式:直径(米)×螺距(米)×浆宽度(米)×转速2(转/秒)×1大气压力(1标准大气压)×经验系数(0.25)=拉力(公斤)或者直径(厘米)×螺距(厘米)×浆宽度(厘米)×转速2(转/秒)×1大气压力(1标准大气压)×经验系数(0.00025)=拉力(克) 前提是通用比例的浆,精度较好,大气压为1标准大气压,如果高原地区,要考虑大气压力的降低,如西藏,压力在0.6-0.7。1000米以下基本可以取1。 例如:100×50的浆,最大宽度10左右,动力伞使用的,转速3000转/分,合50转/秒,计算可得: 100×50×10×502×1×0.00025=31.25公斤。 如果转速达到6000转/分,那么拉力等于: 100×50×10×1002×1×0.00025=125公斤 展弦比: 展弦比即机翼翼展和平均几何弦之比,常用以下公式表示: λ=l/b=l^2/S 这里l为机翼展长,b为几何弦长,S为机翼面积。因此它也可以表述成 翼展(机翼的长度)的平方除以机翼面积,如圆形机翼就是直径的平方除以圆面积,用以表现机翼相对的展张程度。 从空气动力学基础理论来说!展弦比越大,诱导阻力会越小,升阻比会提高。 但同时,较大的展弦比会降低飞机的机动能力,因为较大的展弦比会使诱导阻力减小,但同时使翼面切向阻力加大。飞机维持平飞时稳定性极好,但一旦需要机动,则翼载和阻力都很大。加速性和超音速性能都很差。 相反,随着后掠角的加大,展弦比会呈现一次函数线性衰减,此时诱导阻力增加,升阻比降低,但飞机在超音速飞行时的性能明显改善,机动性也提高。 所以,对于要求长航程,稳定飞行的飞机而言,需要大展弦比设计。而战斗机多采用小展弦比设计。例如:B-52轰炸机展弦比为6.5,U-2侦察机展弦比10.6,全球鹰无人机展弦比更是高达25;而小航程、高机动性飞机,如歼-8展弦比为2,Su-27展弦比为3.5,F-117展弦比为1.65。 低速飞机设计的关键一是加大升力面积二是减轻重量,通过降低翼载荷实现低速。加大翼展可获得大升力面积但从结构强度考虑将大大增加重量,而仅仅通过加大翼弦获得大升力面积

一、设计任务 1. 结构设计任务 完成各板式塔的总体结构设计,绘图工作量折合A1图共计4张左右,具体包括以下内容: ⑴各塔总图1张A0或A0加长; ⑵各塔塔盘装配及零部件图2张A1。 2. 设计计算内容 完成各板式塔设计计算说明书,主要包括各塔主要受压元件的壁厚计算及相应的强度校核、稳定性校核等内容。 二、设计条件 1. 塔体内径mm 2000=i D ,塔高m 299.59H i =; 2.设计压力p c =2.36MPa ,设计温度为=t 90C ?; 3. 设置地区:山东省东营市,基本风压值q 0=480Pa ,地震设防烈度8度,场地土类别III 类,地面粗糙度是B 类; 4. 塔内装有N=94层浮阀塔盘;开有人孔12个,在人孔处安装半圆形平台12个,平台宽度B=900mm ,高度为1200mm ; 5. 塔外保温层厚度为δs =100mm ,保温层密度ρ2=3503m /kg ; 三、设备强度及稳定性校核计算 1. 选材说明 已知东营的基本风压值q 0=480Pa ,地震设防烈度8度,场地土类别III 类;塔壳与裙座对接;塔内装有N=94层浮阀塔盘;塔外保温层厚度为δs =100mm ,保温层密度ρ 2=350 3m /kg ;塔体开有人孔12个,在人孔处安装半圆形平台12个,平台宽度B=900mm , 高度为1200mm ;设计压力 p c =2.36MPa ,设计温度为=t 90C ?;壳 3mm ,裙座厚度附加量2mm ;焊接接头系数取为0.85;塔内径mm 2000=i D 。 通过上述工艺条件和经验,塔壳和封头材料选用Q345R 。对该塔进行强度和稳定计算。 2. 主要受压元件壁厚计算

管道支吊架设计及计算内部编号:(YUUT-TBBY-MMUT-URRUY-UOOY-DBUYI-0128)

浅谈管道门字型支吊架的设计及计算 【文摘】用来支撑管道的结构叫管道支吊架,管道在敷设时都必须对管子进行固定或支承,固定或支承管子的构件是支吊架。在机电工程里,管道 支架是分布广、数量大、种类繁多的安装工事,同时管道支吊架的设计 和安装对管道及其附件施工质量的好坏取决定性作用。如何采用安全适 用、经济合理、整齐美观的管道支吊架是机电安装工程的一个重点。【关键词】管道布置管道跨距管架分析管架内力计算 一、管道的布置 对管道进行合理的深化和布置是管道支吊架设计的前提条件。欲设计安全使用、经济合理、整洁美观的管道支吊架,首先需对管道进行合理的布置,其布置不得不考虑以下参数: 1.管道布置设计应符合各种工艺管道及系统流程的要求; 2.管道布置应统筹规划,做到安全可靠、经济合理、满足施工、操作、维修 等方面的要求,并力求整齐美观; 3.在确定进出装置(单元)的管道的方位与敷设方式时,应做到内外协调; 4.管道宜集中成排布置,成排管道之间的净距(保温管为保温之间净距)不 应小于50mm。 5.输送介质对距离、角度、高差等有特殊要求的管道以及大直径管道的布 置,应符合设备布置设计的要求,并力求短而直,切勿交叉; 6.地上的管道宜敷设在管架或管墩上,在管架、管墩上布置管道时,宜使管 架或管墩所受的垂直荷载、水平荷载均衡;

7.管道布置应使管道系统具有必要的柔性,在保证管道柔性及管道对设备、 机泵管口作用力和力矩不超出过允许值的惰况下,应使管道最短,组成件 最少; 8.应在管道规划的同时考虑其支承点设置,并尽量将管道布置在距可靠支撑 点最近处,但管道外表面距建筑物的最小净距不应小于100mm,同时应尽 量考虑利用管道的自然形状达到自行补偿; 9.管道布置宜做到“步步高”或“步步低”,减少气袋或液袋。不可避免时 应根据操作、检修要求设置放空、放净。 二、管架跨距 管架的跨距的大小直接决定着管架的数量。跨距太小造成管架过密,管架数量增多,费用增高,故需在保证管道安全和正常运行的前提下,尽可能增大管道的跨距,降低工程费用。但是管架跨距又受管道材质、截面刚度、管道其它作用何载和允许挠度等的影响,不可能无限的扩大。所以设计管道的支吊架应先确定管架的最大跨距,管架的最大允许跨距计算应按强度和刚度两个条件分别计算,取其小值作为推荐的最大允许跨距。 1.按强度条件计算的管架最大跨距的计算公式: ——管架最大允许跨距(m) L max q——管道长度计算荷载(N/m),q=管材重+保温重+附加重 W——管道截面抗弯系数(cm3) Φ——管道横向焊缝系数,取 [δ]t钢管许用应力——钢管许用应力(N/mm2) 2.按刚度条件计算的管架最大跨距的计算公式:

航速及螺旋桨计算书 1、 船舶要素 m B m L m L pp wl 0.211386.140===型宽垂线间长水线长, m T 0.8=吃水 828.087.19789==?B C t 方型系数排水量 2、 主机及齿轮箱规格 主机型号 台1400528?-L PC , 齿轮箱型号 75.66GWC 型 额定功率 kw P B 3824=, 齿轮箱减速比 3.5:1 主机转速 rpm N 520=主机 3、 计算系数选取 伴流分数 364.005.05.0=-?=B C w 推力减额 237.00.65=?=w t 船身效率 200.111=--= w t ct η 旋转效率 0.1=xd η 4、 有效功率估算(爱尔法) ① 参数 20.5625.23 1=?=wl L T B , m X B 163.2= ② 有效功率计算结果

5、 螺旋桨要素选取及有效推马力计算 ① 选用MAU-5型螺旋桨 ,取盘面比 0.62。 ② 收到马力 zx cl B D P P ηη???=9.0 hp kw 95.440320.323897 .097.09.03824==???= ③ 有效推马力计算结果 36.665.0=D P , 11.985957.1485 .0=?=D P N rpm N (δ、0η、D P 的值根据MAU5-50和MAU5-65图谱查出,用插值法得出) 6、 航速计算 由有效功率E P 曲线与有效推马力TE P 曲线的交点得: 设计航速 kn V 48.12= 直径 m N V D A 166.4=?= δ 螺距比 732 .0=D P

**** 储罐C-2013001-JS 强度计算书 第 1 页共 9 页 强度计算按GB150-1998 《钢制压力容器》、《固定式压力容器安全技术监察规程》及质检特函〔2010〕86 号函<关于《固定式压力容器安全技术监察规程》的实施意见 >进行计算。 目录 一、技术参数????????????????????2 二、筒体强度计算??????????????????2 三、筒体开孔及开孔补强计算?????????????3 四、封头强度计算??????????????????6 资料来源编制 校核 标准化 提出部门审核 标记处数更改文件号签字日期批准文号批准 序 目符 计算公式数据单位 项计算依据号号

一、技术参数 1.最高工作压力 2. 3.设计压力 4.最高工作温度 5.设计温度 6.介质 7.选用材料 8.许用应力 9.许用应力 10.许用应力 二、筒体强度计算 **** 储罐C-2013001-JS 强度计算书 第 2 页共 9 页 符 计算依据计算公式数据单位号 P e给定 1.25Mpa GB150.1-2011 Pc Pc=(1.05~1.1)Pe =1.25 × 1.1=1.375 1.375MPa P19 te任务书给定193℃t c193+(15~30)210℃饱和水蒸气任务书给定 GB150-2011Q345R/GB713 、 20/GB8163、 P4720/NB47008 t 根据 GB150.2-2011 GB713 B-1碳素钢和低合金 钢钢板许用应力,筒体材料 Q345R,板厚< 16mm,184.2MPa 温度 193℃所得应力值 t 根据 GB150.2-2011 GB713 B-3碳素钢和低合金 钢钢板许用应力,人孔圈及接管材料184.2MPa 20/GB8163 ,板厚< 16,温度 193℃所得应力值 t 根据 GB150.2-2011 GB/6479 B-6碳素钢和低 合金钢钢管许用应力,接管材料20 钢,板厚184.2MPa 15mm,温度 193℃所得应力值 1.筒体内直径D n1400mm 2.S S=δ+C+ =6.17+1.8+2.03=10 10mm 筒体壁厚 为除去负偏差的圆整量 3.筒体壁厚附加量C C1=0.8 ; C2=1 ; C=C1+C2=1.8 1.8mm GB150- 4.焊缝系数2011局部无损检测0.85 P13

螺旋桨推力计算模型 根据船舶原理知: T K T n2 D 4( K T为螺旋桨的淌水特性) 通过资料查得: K T为进速系数J的二次多项式,但无具体的公式表示,只能通过图谱查得,同时 K T K T0( K T0为淌水桨在相同的转速情况下以速度为V A运动时的推力、进速系数 1 t J p V A U(1 W P)) nD nD 估算推力减额分数的近似公式: 1.汉克歇尔公式: 对于单螺旋桨标准型商船(C B=0.54~0.84 )t=0.50Cp-0.12 对于单螺旋桨渔船:t=0.77Cp-0.30 对于双螺旋桨标准型商船(C B=0.54~0.84 )t=0.50Cp-0.18 2.商赫公式 对于单桨船t=KW 式中: K 为系数 K=0.50~0.70适用于装有流线型舵或反映舵者 K=0.70~0.90适用于装有方形舵柱之双板舵者 K=0.90~1.5适用于装单板舵者 对于双螺旋桨船采用轴包架者:t=0.25w+0.14 对于双螺旋桨船采用轴支架者:t=0.7w+0.06 3.哥铁保公式 对于单螺旋桨标准型商船(C B=0.6~0.85 )对于双螺旋桨标准型商船(C B=0.6~0.85 ) 4.霍尔特洛泼公式 对于单螺旋桨船 C B t 1.57 2.3 1.5C B C P C WP C B t 1.67 2.3 1.5C B C WP t 0.001979L /( B BC P1 ) 1.0585C100.000524 0.1418D 2 /( BT )0.0015C stern 式中: C10的定义如下: 当 L/B>5.2C 10 B / L 当 L/B<5.2C 100.250.003328402/(B / L 0.134615385) 对于双螺旋桨船:t C D /BT 0.325B0.1885

压力容器强度计算 第一节设计参数的确定 1我国压力容器标准与适用范围 我国现执行GB150 - 98钢制压力容器”国家标准。该标准为规则设计,采用弹性失效准则和稳定失效准则, 应用解析法进行应力计算,比较简便。 JB4732-1995《钢制压力容器一分析设计标准》,其允许采用高的设计强度,相同设计条件下,厚度可以相应地减少,重量减轻。其采用塑性失效准则、失稳失效准则和疲劳失效准则,计算比较复杂,和美国的 ASME标准思路相似。 2、容器直径(diameter of vessel 考虑压制封头胎具的规格及标准件配套选用的需要,容器筒体和封头的直径都有规定。对于用钢板卷制的筒体,以内径作为其公称直径。 如果筒体是使用无缝钢管直接截取的,规定使用钢管的外径作为筒体的公称直径。 表2无缝钢管制作筒体时容器的公称直径(mm) 3、设计压力(design pressure (1)相关的基本概念(除了特殊注明的,压力均指表压力) 工作压力P W:在正常的工作情况下,容器顶部可能达到的最高压力。 ①由于最大工作压力是容器顶部的压力,所以对于塔类直立容器,直立进行水压试验的压力和卧置时不同; ②工作压力是根据工艺条件决定的,容器顶部的压力和底部可能不同,许多塔器顶部的压力并不是其实际 最高工作压力(the maximum allowable working pressure )。 ③标准中的最大工作压力,最高工作压力和工作压力概念相同。 设计压力指设定的容器顶部的最高压力,与相应的设计温度一起作为设计载荷条件,其值不低于工作压力。 ①对最大工作压力小于0.1Mpa的内压容器,设计压力取为0.1Mpa; ②当容器上装有超压泄放装置时,应按超压泄放装置”的计算方法规定。 ③对于盛装液化气体的装置,在规定的充满系数范围内,设计压力由工作条件下,可能达到的最高金属温 度确定。(详细内容,参考GB150-1998,附录B (标准的附录),超压泄放装置。)