第42卷 第2期吉林大学学报(工学版) Vol.42 No.22012年3月Journal of Jilin University(Engineering and Technology Edition) Mar.2012

基于多体系统理论的精密立式加工

中心精度建模与预测

刘志峰,刘广博,程 强,玄东升,蔡力钢

(北京工业大学机械工程与应用电子技术学院,北京100124)

摘 要:为了对机床加工精度进行事先预测并验证设计方案的合理性,分析了几何误差因素,基于多体系统理论建立了精密立式加工中心的精度预测模型。用拓扑结构和低序体阵列描述

了多体系统间的关联性。基于齐次变换矩阵描述体与体之间的坐标变换关系,推导出多体系

统中任意两相邻体之间各种运动的特征矩阵和相对运动方程,最终建立了精密立式加工中心

精度预测模型,并以模拟加工典型试件为基础,实现了对机床的精度预测。预测分析表明,基

于多体系统的精度建模可以有效抽象地描述精密立式加工中心的系统结构,并实现加工精度

的合理预测,为机床设计方案的改进及精度分配提供了重要的依据。

关键词:机械设计;精度设计;多体系统;精度建模;精度预测

中图分类号:TH161 文献标志码:A 文章编号:1671-5497(2012)02-0388-04

Precision modeling and prediction of precise vertical machining center

based on theory of multi-body system

LIU Zhi-feng,LIU Guang-bo,CHENG Qiang,XUAN Dong-sheng,CAI Li-gang

(College of Mechanical Engineering and Applied Electronics Technology,Beijing University of Technology,Beijing100124,China)

Abstract:In order to predict the machining precision of the machine tool and validate its designconcept,the geometric errors of a precise vertical machining center were analyzed,and its precisionprediction model was established based on the multi-body system theory.The correlations among themulti-bodies were described with the topology structure and the low-order body array.The coordinatetransformation relationships between multi-bodies were described based on the homogeneoustransformation matrix.The characteristic matrix and the relative motion equations of the motionsbetween 2arbitrary adjacent objects of the multi-body system were derived.A precision predictionmodel was built for the precise vertical machining center.Based on the simulated machining of atypical workpiece,the precision prediction of the machine tool was realized.The results showed thatthe proposed precision model can describe the systemic structure of the vertical machining centereffectively and abstractively,predict the machining precision reasonably,provide a basis for theimprovement of the machine tool design concept and the precision deployment.

收稿日期:2011-04-15.

基金项目:国家重大科技专项项目(2009ZX04001-024,2010ZX04001-041),国家自然科学基金项目(51005003,51075006).

作者简介:刘志峰(1973-),男,副教授.研究方向:CAE,机械传动,精密加工.E-mail:lzf@bjut.edu.cn

通信作者:程强(1979-),男,讲师.研究方向:产品设计方法学.E-mail:hgdchengqiang@126.com

第2期

刘志峰,等:基于多体系统理论的精密立式加工中心精度建模与预测

Key words:mechanical design;precision design;multi-body system;precision modeling;accuracyp

rediction 精度设计是机床设计中的重要一环,

目前在精度设计上国内外学者主要研究了静态精度[1-

3],即只考虑机床的尺寸误差、形位误差等几何误差,其他误差可通过误差补偿的方法减少或者抵消。机床的综合几何误差体现在各零部件上,最终均

将反映在被加工工件的加工误差上[

4]

,而通过准确建立机床的精度模型,可以反映出整体精度与各零部件的精度关系。国内外许多学者对数控机床空间误差建模方法进行了较广泛而深入的研究,先后出现了几何建模法、误差矩阵法、二次关系模型法、

机构学建模法、刚体运动学法和多体系统理论法等[

4]

。多体系统是一般机械系统最为全面的完整抽象、高度概括和有效描述,是分析和研

究机械系统的最优模型形式[

5]

。在众多研究中,对多体系统理论建模方法研究较多,但利用这种方法建立的模型对机床进行精度预测与分析却很少。本文在国家重大科技专项“精密立、卧式加工中心研究”的课题背景下,对精密加工中心进行精度设计。用多体系统理论的方法,分析各部件几何误差对机床精度的影响,建立精密立式加工中心的精度模型;

以加工标准试件为例,对机床的综合几何精度进行预测,为下一步的精度分配研究做基础准备。

1 基于多体系统理论的精度建模

基于多体系统运动学,简化得到机床刀具-工件运动链的拓扑机构,用齐次变换矩阵表示各相邻部件间的位姿误差,则机床部件的单元误差在机床整机中的积累传递可通过齐次矩阵的乘积表示,得到以机床单项几何误差为输入参数的空间误差模型。它由机床各部件的几何误差组成。将各误差项的值带入模型中,就可以对机床进行精度预测。推导过程如下:

理想运动条件下有:

∏

j=1

j=n,Ln(t)

=0

TL

j(t)Lj

-1(t)p

TL

j(t)Lj

-1(t)[]

s

Pt

=

∏

u=1

u=n,Ln

(w)=0

TLu(w)Lu-1(w)pTLu(w)Lu-1(w)[]sPw

(1)式中:Pt为刀具成型点在刀具坐标系内的坐标;Pw为刀具成型点在工件坐标系内的成型函数;带下标“p”的矩阵为机床相邻部件的理想静止特征

矩阵;带下标“s”的为机床相邻部件的理想运动特征矩阵;Lu(j)为低序体的序号,u、j为各个分支的体编号。

机床在无误差情况(理想情况)下,刀具成形点在工件坐标系内的理想成形函数为

Pt=

∏

j=1

j=n,

Ln(t)

=0TLj(t)Lj-1(t)pTLj(t)Lj-1(t)[]s-

1×

∏

u=1

u=n,Ln

(w)=0

TLu(w)Lu-1(w)pTLu(w)Lu-1(w)s

Pw(2

) 在机械加工中,

机床加工精度最终是由机床上刀具与工件之间的相对位移误差决定的[

6]

。在实际加工过程中,

刀具成型点的实际位置不可避免地会偏离理想位置,从而产生空间位置误差。实际成形点与理想刀具成形点的综合空间位置误差为

E=

∏

u=1

u=n,Ln

(w)=0

TLu(w)Lu-1(w[])Pw-

∏

j=1

j=n,

Ln(t)

=0TLj(t)Lj-1(t[])Pt

(3

)2 精度预测及分析

课题中所设计的精密立式加工中心技术指标如下:工作台面尺寸为320mm×460mm;行程X/Y/Z为300mm/250mm/300mm;

快速进给X/Y/Z均为48m/min;主轴最高转速为20 000r/min;定位精度为0.003mm;重复定位精度为0.0015mm。2.1 误差参数的确定

设计过程中,按照精密加工中心的几何精度检验标准GB/T

20957.2—2007,可以查出精密立式加工中心的几何误差参数。根据设计要求和厂家验收标准,

为了保证机床精度,设计值为标准值的0.8倍(0.8为厂家内部控制压缩系数),由于篇幅有限,下面仅列出部分数据:X轴平动时,定位误差Δxx=0

.003mm,Y方向直线度误差Δyx=0.004mm,Z方向直线度误差Δzx=

0.004mm,滚摆误差Δαx=3.2×10-5

,颠摆误差Δβ

x=3.2×10-5

mm,偏摆误差Δγx=

3.2×10-5。Z轴平动时,X方向直线度误差Δxz=0

.004mm,Y方向直线度误差Δyz=0.004mm,定位误差Δzz

=0.003mm,颠摆误差Δαz=

3.2×10-5

mm,偏·

983·

吉林大学学报(工学版)

第42卷

摆误差Δβz=3.2×10-5 mm,滚摆误差Δγz=3.2×10-5 mm。

将以上几何误差代入式(

1),得E=exeye

z[]0T

式中:ex=-0

.007-6.4×10-5

y+3.2×10-5z+1.152×10-

4(ywd-zwd)

+1.088×10-

4(pwy-pwz)ey=-0

.007+1.152×10-4

x-3.2×10-5z+1.152×10-

4(zwd-xwd)

+1.088×10-

4(pwz-pwx)

ez=-0

.007-1.152×10-4 x+8.32×10-5

y+1.152×10-

4(xwd-ywd)

+1.088×10-

4(pwx-pwy)

(4

) 将工件的安装位置xwdywdzwd()1 T

和

各导轨的运动位移x、y、z代入,就可以算出工件上每个加工位置pwxpwypwz()1 T的误差。2.2 加工试件算例

根据上节的精度模型,可以对机床做出精度

预测。按照精密加工中心的几何精度检验标准GB/T20957.7—2007

《精密加工中心检验条件第7部分:

精加工试件精度检验》,在工作台中心安装一个试件,加工x-y平面上的一个圆 1

08。工件坐标系原点在工作台坐标系中的坐标为

xwdywd

zwd

熿燀燄燅1=

150-635-375熿燀燄

燅

0加工点各坐标的取值范围为

pwx=-54,[]54,pwy=-54,[

]54,pwz=100各个运动轴的取值范围为

x=96,[]204,y=71,[

]179,z=150并且有pwx=x-150,pwy=y-1

25。由以上设定的值和式(1

),可得:Δx=-0.007-6.4×10-5

y+3.

2×10-5z+1.152×10-4(ywd-zwd)+1.088×10-4(pwy-pwz)

=-0.007-6.4×10-5 y+3.2×10-5×150+1.152×10-

4×(-635+375)+

1.088×10-

4(y-1

25-100)=-0.0566+4.48×10-5

y

可见Δx与y是线性关系,其中y=71,[]

179,可得Δx的取值范围为

Δx=[-0.0534,-0.

0486]Δy=-0.007-1.152×10-4

x+3.2×10-5z+1.152×10-4(zwd-xwd)+1.088×10-4(pwz-

pwx)

=-0.007-1.152×10-4

x+3.2×10-5×150+1.152×10-

4×(-375-150)+

1.088×10-

4(100-x+150)=-0.

04509+6.4×10-6

xΔy的取值范围为

Δy=-0.0445,-0.[

]0438Δz=-0.007-1.152×10-4 x+8.32×10-5

y+

1.152×10-4(xwd-ywd)+1.088×10-4(pwx-pwy)

=-0.007-1.152×10-4 x+8.32×10-5 y+1.152×10-

4×(150+635)+

1.088×10-

4(x-150-y+125)=0.0807-6.4×10-6 x-2.56×10-5

y

其中,x、y的关系为(x-150)2+(y-125)2=542

,Δz最大值为Δzmax=0.078,最小值为Δzmin=0.

0751。按照形位公差国标所规定的最小半径法,圆度误差为

Δr=Δx2max+Δy2槡max-Δx2min+Δy2

槡min将以上计算所得Δx、Δy的相应值分别代入,

得Δ

r=0.05342+0.0445槡2

-0.04862+0.0438槡

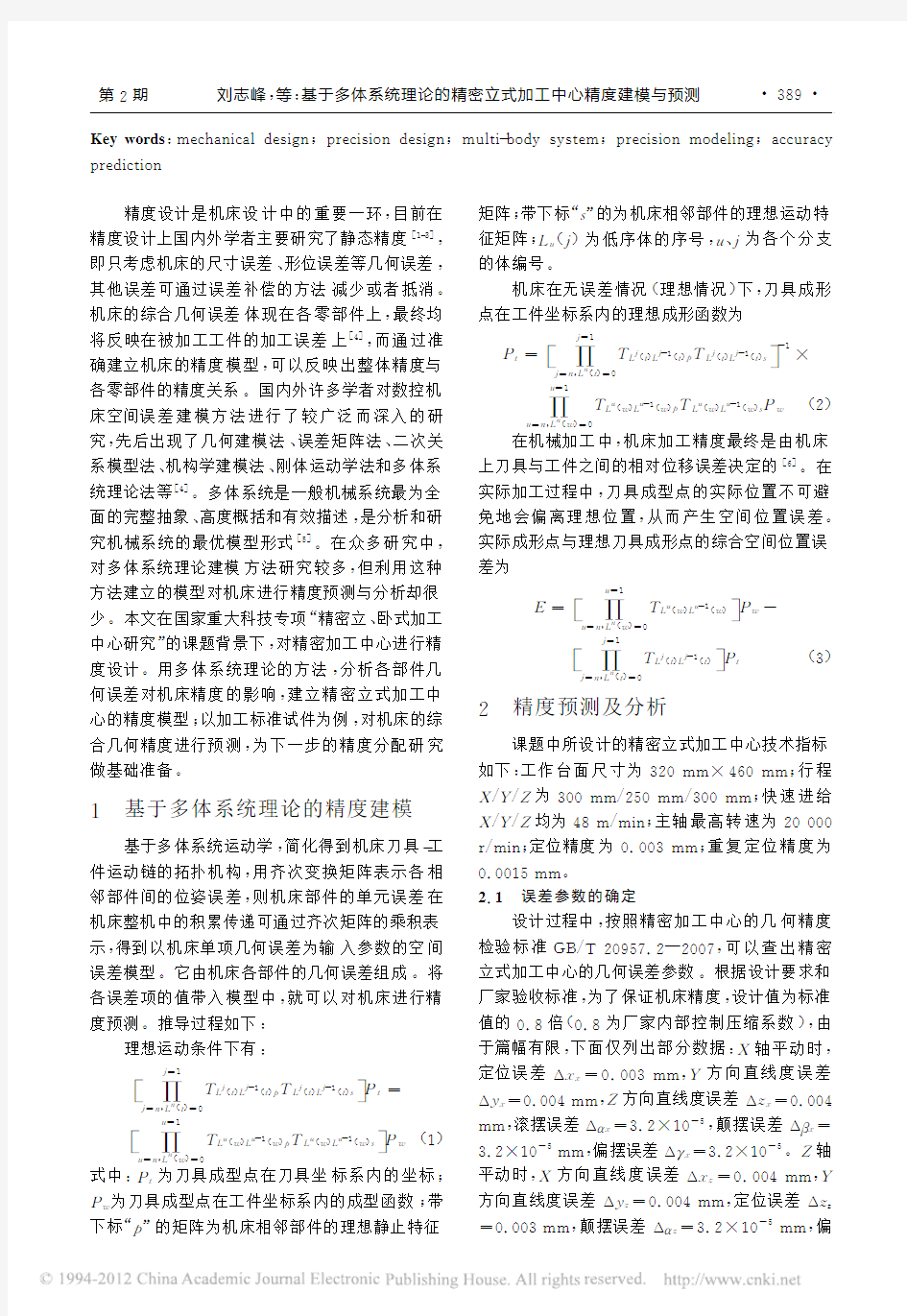

2=0.0041 图1给出了由计算得到的Δx、Δy、

Δz在被加工工件圆周上的分布变化规律,其中图1(d)为三个方向误差在同一坐标系中的对比图。

通过以上计算,得到圆度误差为Δr=0.0041mm,而标准GB/T

20957.7—2007《精密加工中心检验条件第7部分:精加工试件精度检验》中所规定的圆度误差是0.016mm,由机床几何误差引起的加工误差占允许误差的25.6%,基本符合加工机床各误差源所占比例的统计规律,剩余的允差主要由热误差、载荷误差、伺服误差和插补误差等产生。

以上计算出的是机床的综合几何精度,在机床的整体设计中,还包括误差补偿等环节,最后才能达到机床总体设计要求。

3 结束语

数控机床的精度建模是机床精度设计的关键技术,也是保证机床加工精度的重要环节。本文利用多体系统运动学理论,

综合考虑了机床的各零部件之间的静态和动态误差,对精密立式加工中心建立了精度模型。并利用该模型,以加工试

·

093·

第2期

刘志峰,等:

基于多体系统理论的精密立式加工中心精度建模与预测

图1 Δx、Δy、

Δz的误差变化规律Fig

.1 Variation ofΔx、Δy、Δzerror件为算例对机床进行精度预测。该建模方法简

便、明确,整体与部分的关系有机耦合,为实现精度分配提供了理论基础。精度设计还包括精度分配的问题,下一步工作将在本文研究的基础上,寻求一种有效的优化方法对机床进行精度分配。参考文献:

[1]Jha B K,Kumar A.Analysis of g

eometric errors as-sociated with five-axis machining centre in improvingthe quality of cam profile[J].International Journalof Machine Tools &Manufacture,2003,4(6):629-636.

[2]Kong L B,Cheung

C F,To S,et al.A kinematicsand experimental analysis of form error compensa-tion in ultra-precision machining[J].InternationalJournal of Machine Tools &Manufacture,2008,48:1408-

1419.[3]Jung

Ji-Hun,Choi Jin-Phil,Lee Sang-Jo.Machiningaccuracy enhancement by compensating for volumet-ric errors of a machine tool and on-machine measure-ment[J].Journal of Materials Processing Technolo-gy

,2006,174:56-66.[4]粟时平.多轴数控机床精度建模与误差补偿方法研究[D].长沙:国防科学技术大学,2002.

Su Shi-ping.Study on the methods of precisionmodeling and error compensation for multi-axis CNCmachine tools[D].Changsha:National University ofDefense Technology

,2002.[5]粟时平,

李圣怡.五轴数控机床综合空间误差的多体系统运动学建模[J].组合机床与自动化加工技术,2003,5:15-

21.Su Shi-ping,Li Sheng-yi.Modeling the volumetricsy

nthesis error of 5-axis machine tools based onmulti-Body system kinematics[J].Modular MachineTool &Automatic Manufacturing Technique,2003,5:15-

21.[6]刘国良,

张宏韬,任永强,等.数控机床几何误差综合建模及其专家系统[J].现代制造工程,2005(7):1-4.

Liu Guo-liang,Zhang Hong-tao,Ren Yong-qiang,etal.Modeling principles and expert system for geo-metrical error synthesis model of NC machining cen-ters[J].Modern Manufacturing Engineering,2005(7):1-

4.·

193·

NC400小型立式加工中心主要技术参数:MAIN SPECIFICATIONS

NC400小型立式加工中心 为了适应现代机械加工教学、数控技术发展的需要,我公司特意开发出适合于教学演练的NC400小型立式加工中心。该机床占地小、速度快,采用了典型的机械结构,如选用滚珠丝杠导轨、转塔式刀库等;数控系统选用大专院校广泛采用的华中世纪星HCNC-22M系统,也可根据用户需求配备FANUC、MITSUBISHI等进口系统,所选数控系统功能完备齐全,对培养机电一体化人才极为适用。同时也适合于航空航天、汽车机车、摩托车、仪器仪表、轻工轻纺、电子电器、小型模具和各种机械制造业的中小型零件的轻铣平面、钻孔、铰孔、螺纹加工, 也可以进行复杂轮廓型面的加工,可用于中小批量,多品种生产。从而帮助院校培养出能掌握数控机床操作、维修、编程技术的学生,实现与企业的“零距离”。 总体布局和主要部件的结构特点 1.机电一体化布局, 结构紧凑, 造型美观, 操作方便, 采用先进的电子技术与机械装置实现最佳 匹配, 无液压与气动环节, 可靠性高, 使用维修方便。 2.底座、立柱、滑座、工作台为优质铸铁件, 高刚度结构, 抗震性能良好。三个方向导轨均采用 高刚度滚动导轨, 三轴进给传动均采用精密滚珠丝杠螺母副, 支撑端使用国产优质轴承,摩擦阻尼小, 运动灵敏, 机床整机动静态特性优良。 3.主轴传动系统采用交流主轴电机驱动, 优质联轴器传动,提高主传动的平稳性和抗振性,主轴 转速高, 可达到5000转/分, 无级变速范围大, 低速扭矩大, 恒功率区宽, 用S功能直接设定主轴转速,其转速增量达1转/分。因而可按刀具和工件材质选择最佳切削条件。主轴支撑采用进口轴承高性能油脂密封润滑, 温升低,噪声小。 4.进给驱动采用高性能交流(AC)伺服电机, 通过无隙联轴器与丝杠连接,减少了传动误差和反向 间隙, 使传动精度高, 刚性高。 5.转塔式刀库和凸轮换刀机构。刀库容量10把刀, 刀库由单独电机驱动, 通过主轴箱沿Z向移 动和刀库旋转实现换刀, 动作可靠, 换刀迅速, 换刀时间仅1.5秒, 达到目前国际先进水平。 6.整机设全密封防护罩, 防止冷却液和切屑飞溅, 操作者通过透明窗口观察加工状况, 改善了操 作环境和劳动条件。 7.机床底座、立柱、滑座、工作台、转塔刀库体和主轴箱、主轴等基础件和关键件均在精密加工 中心上加工, 其中: 导轨基准面、连接面及重要孔系等均为一次装卡完成加工, 保证切削加工质量优良。机床重要配套件如主轴轴承、滚动导轨、滚珠丝杠螺母副选自国内名牌产品,并采用集中润滑装置。部件的组装和总装调试均在空调车间内进行, 检测严格, 重要精度项目如定位精度、重复定位精度等采用进口激光干涉仪进行检验, 确保产品出厂质量。 8.机床联锁保护功能完善, 除CNC系统提供大量保护、报警、自诊断功能外, 机床各轴极限位置 设有电气(行程开关)、极限(行程撞块)、软件(行程极限数据输入)三重保护, 防止意外事故, 提高了可靠性, 确保安全。 _______________________

立式加工中心精度检测记录表 机床型号:机床编号:检测日期:检测人:记录人:

将固定于主轴头上之千X轴方接面作台顶与分表工向运动轴方向移动触,并沿X0.03 2 与工作Per 300 工作台,以全程距离内台面的之最大差千分表读数平行度为测量值。 将固定于主轴头上之千Y轴方接分表顶作台面与工向运动轴方向移动Y触,并沿0.02 3 与工作Per 300 工作台,以全程距离内台面的千分表读数之最大差为平行度测量值。将直规之凸边与工作台X轴方形槽侧面依靠,基准T向运动在其垂直面将固定于主与工作接表千之头轴分与之0.03 4 T台基准Per 300 轴方向移动X触,并沿形槽侧工作台连同直规,以全面的平程距离内千分表读数之行度最大差为测量值。专业文档供参考,如有帮助请下载。.

轴方向将工作台移至X运动全程之中央,将角尺置于工作台上,再将固定于主轴头上之千分0.02 X Per 300 Z 轴Z表与之接触,并沿方向移动主轴头,以千分表读数之最大差为测量值。Z轴方向运动 6 与工作台面的垂直度将固定于主轴上之千分表与置于工作台上之角0.02 Y 轴方向尺接触,并沿ZPer 300 Z 移动主轴,以千分表读数之最大差为测量值。 0.02 X Z

旋径300 将固定于主轴头之千分主轴中表与工作台顶面接触,心线与7 并予以转动,以千分表工作台量差为测大之读数面的垂最0.02 直度值。Y Z 旋径300 专业文档供参考,如有帮助请下载。.

U 试:位置不P=0.012 采用P 可靠性P Ps=0.01 德国位置分Ps 标准Y 13 散幅度Pa=0.007 Pa VDI/Ps DGQ U U=0.007位置偏3441 Pa 差反向量P U 差Ps Z Pa U 检验工具:水平仪、角尺、千分表、检验棒、直规、激光测距仪。专业文档供参考,如有帮助请下载。.

0804仪器科学与技术一级学科简介 一级学科(中文)名称:仪器科学与技术 (英文)名称:Instrumentation Science and Technology 一、学科概况 仪器科学与技术学科是一个古老而又极具生命力的学科。它伴随着人类最早的生产和社会活动的开始而萌生。古代的测量器具尽管简单,但也基本具备了测量单位、标准量和标准量与被测量比对过程等测量的基本属性,如我国氏族社会已有“结绳记事”、“契木计时”的记载;大禹治水时使用了准绳与规矩;公元前221年,我国秦朝已形成量值统一的度量衡制度和器具;《汉书·律历志》中用“累黍定尺”和“黄钟律管”对长度进行了定义,其中用发出固定音高的“黄钟律管”之长来定长度标准是我国古代伟大的发明创造,这种方法与几千年后的今天,世界上采用光波波长定义长度基准,从基本原理上有惊人的相似之处;此外还产生了朴素的测量方法,如利用平行光投影的相似现象间接地测量物体的长度;进而产生了以测量单位、标准量、测量量值与被测量值转换关系为基础的测量方法和测量仪器,如日晷和浑天仪等。在这个漫长的历史过程中,尽管该学科在促进生产力发展与社会进步中发挥了巨大作用,但仍处于学科的萌芽阶段。 直至1898年国际米制公约建立,初步形成了以米和公斤等为基本计量单位、相应的计量标准器与测量仪器、量值溯源方法与测量理论;进而衍生出作为该学科理论基础的测量误差理论和计量学等,学科基本理论框架初步形成。随着近代测量科学与仪器技术的学术价值和实验价值显著提升,近代测量科学逐渐从近代物理学和化学等基础学科中分离出来,并逐渐形成为一门独立的学科,成为近代科学的重

要基础学科之一。门捷列夫曾有著名论断:“科学是从测量开始的”,“没有测量就没有科学”,“测量是科学的基础”。 现代测量学是前沿科学领域中最活跃和最有生命力的学科之一。测量科学研究的重大突破性进展和新原理仪器的发明直接或间接地引发了前沿重大科学问题的突破。这在历届诺贝尔奖的研究成果中得到集中体现。到2011年为止,诺贝尔物理学奖、化学奖、生理学和医学奖获奖项目总数为352项,获奖总人数为547名,直接因测量科学研究成果或直接发明新原理仪器而获奖的项目总数为37(占 1 0.5%),总人数为50(占9.1%),如电子显微镜、质谱仪、CT断层扫描仪、扫描隧道显微镜和原子力显微镜等;同时69%的物理学奖、75%的化学奖、92%的生理学和医学奖都是借助于各种先进的高端仪器完成的。 仪器科学与技术的发展,一直与和物理学、化学、生理学和医学等基础学科和前沿学科的发展与重大前沿科学问题的突破紧密地联系在一起。每次科学技术研究取得的重大进展都会推动仪器科学与技术产生跨越式发展。传统仪器科学与技术以牛顿力学、电磁学、经典光学、热力学、化学等为理论基础,建立了长度、力学、热工、电磁、光学、声学、电子、时间频率、电离辐射等计量测试专业与相应的测量仪器技术产业。 现代仪器科学与技术以电动力学、量子力学、现代光学、电子学等为理论基础,同时借助于现代新技术的突破性进展,如微电子技术、计算机技术、激光技术、光子技术、光电子技术和超导技术等,使仪器科学与技术进入以量子计量为标志的新阶段,如激光干涉测量技术、原子频标计量技术、基于电子隧道效应的扫描隧道显微仪器技术、基于量子化霍尔效应的电参量计量技术研究等相继迅速取得突破,并发展成为新的仪器技术,进而促进仪器科学与技术的迅速发展。 仪器科学与技术学科具有与众多相关学科紧密交叉与融合的特

文件编号: 版本号:1/A 第 1 页 共 3页 立式加工中心操作规程 本规程规定了立式加工中心的操作规程。 本规程适用于XXXX 公司 1 机床准备 1.1激活机床 打开开关按钮 ,此时机床和控制器指示灯变亮。 检查急停按钮是否松开至状态,若未松开,按急停按钮 ,将其松开。 1.2机床回参考点 检查操作面板上方式选择旋钮是否在回零模式,若是,则已进入回原点模式;若不是,则操作模式旋钮,使之切换到回原点模式。 1) X 轴回参考点:按手动轴选择旋钮,选择 X 轴,按“+”将 X 轴回参考点,回到参考点之后,X 轴的回零灯变亮,CRT 上的X 坐标变为“0.000”; 2) Y 轴回参考点,Z 轴回参考点操作方法与X 轴一样 2 对刀 数控程序一般按工件坐标系编程,对刀的过程就是建立工件坐标系与机床坐标系之间关系的过程。 其中将工件上表面中心点设为工件坐标系原点。将工件上其它点设为工件坐标系原点的对刀方法类似。 2.1 立式加工中心对刀 立式加工中心在选择刀具后,刀具被放置在刀库中心。对刀时,首先要使用基准工具在X ,Y 轴方向对刀,再拆除基准工具,将所需刀具装载在主轴上,在Z 轴方向对刀。 1、X 、Y 轴对刀:加工中心在X 、Y 方向对刀时使用的基准工具是寻边器。 寻边器:有固定端和测量端两部分组成。固定端由刀具夹头夹持在机床主轴上,中心线与主轴轴线重合。在测量时,主轴以400-600rpm 旋转。通过手动方式,使寻边器向工件基准面移动靠近,让测量端接触基准面。在测量端未接触工件时,固定端与测量端的中心线不重合,两者呈偏心状态。当测量端与工件接触后,偏心距减小,这时使用点动方式或手轮方式微调进给,寻边器继续向工件移动,偏心距逐渐减小。当测量端和固定端的中心线重合的瞬间,测量端会明显的偏出,出现明显的偏心状态。这是主轴中心位置距离工件基准面的距离等于测量端的半径。 1) X 轴方向对刀:将操作面板上的方式选择旋钮设为“手动”,进入“手动”方式;按MDI 键盘上的“POS ”按钮,使CRT 界面上显示坐标值;适当使用手动轴选择旋钮和按手动移动“+”、“-”,将机床移动到如图(一)所示的大致位置, 按操作面板上的主轴 “启动”按钮,使主轴转动。未与工件接触时,寻边器测量端大幅度晃动。移动到大致位置后,将操作面板上的方式选择旋钮设为手轮模式,采用手动脉冲方式精确移动机床,将操作面板上手动轴选择旋钮置于X 档,调节手轮进给速度旋钮,用手轮摇动移动寻边器。寻边器测量端晃动幅度逐渐减小,直至固定端与测量端的中心线重合,如图(二)所示,若此时用增量或手轮方式以最小脉冲当量进给,寻边器的测量端突然大幅度偏移,如图(三)所示。即认为此时寻边器与工件恰好吻合。 图(一) 图(二) 图(三) 记下寻边器与工件恰好吻合时CRT 界面中的X 坐标,此为基准工具中心的X 坐标,记为1X ;将定义毛坯数据时设定的零件的长度记为2X ;将基准工件直径记为3 X 。(可在选择基准工具时读出)则工件上表面中心的X 的坐标为基准工 具中心的X 的坐标 - 零件长度的一半 - 基准工具半径。即 2 2321X X X --。结果记为X 。 2) Y 方向对刀采用同样的方法。得到工件中心的Y 坐标,记为Y 。

加工中心几何精度检验 检验项目主要有:各直线轴轴线运动直线度、各直线轴轴线运动的角度偏差、各直线轴相会垂直度检验、主轴的轴向窜动、主轴的径向跳动、主轴轴线与Z轴轴线运动间的平行度、工作台面的平面度等。 (1)X轴轴线运动直线度检测 (a)在Z-X垂直平面内(b)在X-Y水平面内 图8-1-7 X轴轴线运动直线度检测安装示意图 根据国家标准可知,X轴轴线运动直线度检测允差为:X≤500mm时,允差为0.010mm;500mm<X≤800mm时,允差为0.015mm;800mm<X≤1250mm时,允差为0.020mm;1250mm<X≤2000mm时,允差为0.025mm。局部公差要求为:在任意300mm 测量长度上为0.007mm。具体检测方法如下: ①将平尺和机床工作台表面擦拭干净。 ②将平尺沿X轴放置在机床工作台中间位置,找正平尺,使平尺与X轴平行。 ③将磁性表座组装好并吸附在机床主轴箱上,将千分表安装在磁性表座表架上。 ④移动机床坐标轴X轴,使千分表测头垂直触及平尺工作面。安装示意图如图8-1—7所示。 ⑤移动机床X轴并读取千分表的变化值,其读数最大差值则为机床X轴轴线运动直线度。 (2)Y轴轴线运动直线度检测 Y轴轴线运动直线度检测实施步骤可参照X轴轴线运动直线度检测步骤,检测允差与X轴相同,安装示意图如图8-1-8所示。 (a)在Y-Z垂直平面内(b)在X-Y水平面内 图8-1-8 Y轴轴线运动直线度检测安装示意图 (3)Z轴轴线运动直线度检测 Z轴轴线运动直线度检测实施步骤可参照X轴轴线运动直线度检测步骤,检测允差与X轴相同,安装示意图如图8-1-9所示。

立式加工中心常用精度检测工具之球杆仪我们都知道,立式加工中心是当今加工设备当中加工精度最高、效率最好、自动化程度最理想的加工设备,特备是立式加工中心配有刀库及自动换刀系统,可以在工件只需经过一次装夹的情况下,完成工件的铣削、镗削、钻削、铰削和攻丝等多道复杂工序,并且整个加工过程是机床本身自主完成,中间几乎无需人工干预,其加工所需的刀具都是由其自主完成更换的。由此可以看出,立式加工中心具有较强的自动性和较好的复合加工功能。 立式加工中心除了具有以上较好的加工特性外,相对于其它加工设备来说,其加工精度要远远高于其它设备,当然,任何加工设备在长时间使用或由于保养不当都会影响其使用性能加工精度,那么,当立式加工中心需要检测和调整精度误差时,一般采用何种工具可以既好又快的检测呢?本文就简单介绍一下,立式加工中心常用的精度检测工具——球杆仪。 球杆仪检测工具 球杆仪是用于立式加工中心两轴联动精度快速检测与机床故障分析的一种工具。MT21无线球杆仪采用高精度可伸缩式结构及线性位移传感器,两端分别

有一个精密球。在使用中,精密球以机械定位的方式吸附在两个精密磁力碗座上,其中一个磁力碗座连接至机床工作台上,另一个连接到机床主轴或主轴箱上。当机床按照预设定的圆轨迹运行时,可精确测量机床的真实圆轨迹并实时显示出圆半径值,然后将测量值与设定轨迹进行比较,即可对机床性能做出评估。理论上,位置性能极佳的机床,其圆轨迹应该与设定的圆轨迹相贴合。 球杆仪主要用途 1.机床精度等级的快速标定:通过在不同进给速度下用球杆仪检测立式加工中心,使操作者可选用满足加工工件精度要求的进给速度进行加工,从而避免了

如何理解电子测量仪器的精度指标 精确度是衡量电子测量仪器性能最重要的指标,通常由读数精度、量程精度两部分组成。本文结合几个具体案例,讲述误差的产生、计算以及标定方法,正确理解精度指标能够帮助您选择合适的仪器仪表。 一、测量误差的定义 误差常见的表示方法有:绝对误差、相对误差、引用误差。 1)绝对误差:测量值x*与其被测真值x之差称为近似值x*的绝对误差,简称ε。 计算公式:绝对误差 = 测量值 - 真实值; 2)相对误差:测量所造成的绝对误差与被测量(约定)真值之比乘以100%所得的数值,以百分数表示。 计算公式:相对误差 =(测量值 - 真实值)/真实值×100%(即绝对误差占真实值的百分比); 3)测量的绝对误差与仪表的满量程值之比,称为仪表的引用误差,它常以百分数表示。引用误差=(绝对误差的最大值/仪表量程)×100% 引用误差越小,仪表的准确度越高,而引用误差与仪表的量程范围有关,所以在使用同一准确度的仪表时,往往采取压缩量程范围,以减小测量误差 举个例子,使用万用表测得电压1.005V,假定电压真实值为1V,万用表量程10V,精度(引用误差)0.1%F.S,此时万用表测试误差是否在允许范围内? 分析过程如下: 绝对误差:E = 1.005V - 1V = +0.005V; 相对误差:δ=0.005V/1V×100%=0.5%; 万用表引用误差:10V×0.1%F.S=0.1V; 因为绝对误差0.005V<0.1V,所以10V量程引用误差0.1%F.S的万用表,测量1V相对误差为0.5%,仍在误差允许范围内。 二、测量误差的产生 绝对误差客观存在但人们无法确定得到,且绝对误差不可避免,相对误差可以尽量减少。误差组成成分可分为随机误差与系统误差,即:误差=测量结果-真值=随机误差+系统误差因此任意一个误差均可分解为系统误差和随机误差的代数和系统误差: 1)系统误差(Systematic error) 定义:在重复性条件下,对同一被测量进行无限多次测量所得结果的平均值与被测量的真值之差。 产生原因:由于测量工具(或测量仪器)本身固有误差、测量原理或测量方法本身理论的缺陷、实验操作及实验人员本身心理生理条件的制约而带来的测量误差。 特性:是在相同测量条件下、重复测量所得测量结果总是偏大或偏小,且误差数值一定或按一定规律变化。 优化方法:方法通常可以改变测量工具或测量方法,还可以对测量结果考虑修正值。 2)随机误差。 定义:随机误差又叫偶然误差,是指测量结果与同一待测量的大量重复测量的平均结果之差。产生原因:即使在完全消除系统误差这种理想情况下,多次重复测量同一测量对象,仍会由于各种偶然的、无法预测的不确定因素干扰而产生测量误差。 特点:是对同一测量对象多次重复测量,测量结果的误差呈现无规则涨落,可能是正偏差,也可能是负偏差,且误差绝对值起伏无规则。但误差的分布服从统计规律,表现出以下三个

VMC系列立式加工中心 作者:发布日期:2011-1-15 19:15:55点击:735 VMC850型立式加工中心是盐城秦川华兴机床有限公司为适应 板类、盘类、IT产业、精密仪器、中小型箱体、模具制造等机械 加工行业对高速、高效、精密型立式加工中心的需求而最新开发 的一种高性能产品。 机床特点: ●机床采用传统O型布局,具有结构紧凑、外观整洁、占地 面积小的特点。 ●床座、立柱、滑板等构件采用热对称和箱型密筋格筋板设 计,树脂砂造型,精度稳定、刚性高。 ●机床X、Y、Z三向行程大,特别适宜模具制造行业对加大行程的特殊需求。 ●主轴采用进口部件总成,全无级调速。回转精度高、刚性好、动平衡精度高。主轴上带有位置环反馈装置,用了高性能的AC主轴电机,机床可以实现高速刚性攻丝功能。 ●主轴采用浮动反扣式打刀,避免了打刀力向主轴轴承上的传递,有效提高了主轴的寿命。 ●机床采用AC7.5/11kW主轴电机,主轴转速高、功率大,适宜高金属去除率及高效加工需要。 ●X、Y、Z三个方向均采用NSK高精度专用丝杠轴承,并通过预拉伸,保证了进给轴的刚性和精度。 ●机床采用全封闭防护,机、电、气一体化设计,布局先进、清洁环保、操作方便、维护简单。 主要规格参数: 参数项目单位VMC850B VMC850L2VMC1060B VMC1060L2 工作台工作台面mm1050×5001000×5001300×6001300×600 T槽数×槽宽mm3×183×185×185×18工作台承重kg600450800600 行程X/Y/Z轴行程mm800/560/600800/560/6001000/600/6001000/600/600主轴端面至工作台面距离mm200~800100~700180~78070~670 主轴中心线至立柱导轨面mm550550655655 主轴电机功率kW7.5/117.5/117.5/117.5/11转速r/min8000800080008000主轴锥孔BT40BT40BT40BT40 进给电机扭矩(X/Y/Z)Nm11/11/2011/11/2020/20/2020/20/20丝杠直径/螺距mm4008400840104010进给速度mm/min8000800080008000 X、Y轴快速移动速度mm/min15/1520/2015/1520/20 Z轴快速移动速度mm/min12121212 精度定位精度(X/Y/Z)mm0.015/0.012/0.0120.02/0.015/0.015重复定位精度(X/Y/Z)mm0.008/0.006/0.0060.01/0.008/0.008 刀库刀库容量(把)圆盘16/20/24或斗笠式16/20 刀柄规格BT40BT40BT40BT40

立式加工中心技术规格 设备名称:立式加工中心 数量:1台 一、设备用途 1、设备用途 1.1加工对象、用途: ?加工几何形状复杂,尺寸繁多,精度要求高的零件; ?加工型腔、曲面、球面等; ?加工各种公、英制内外螺纹; ?能铣削外形、铣槽及倒角,也可以进行钻、扩、铰、滚压及镗、铣削、攻丝加工; ?适用于中、小批量及单件生产,也可用于复杂零件的大批量生产。 1.2基本要求:机床应是3轴3联动、半闭环数控加工中心。床身采用密烘技术 铸铁床身,高刚性线性导轨,带自动排屑功能。具有刚性攻丝功能,可以容纳 20把刀的电子伞式刀库,FANUC 18i以上系统或同等级别的控制系统。主轴转速 8100转以上,快进速度不低于25m/min,切削速度不低于16m/min 二、设备主要技术规格和要求 序号技术要求 1 机床基本功能与要求 1.1机床采用稳固的三角形结构铸件,全封闭防护,机电一体化结构; *1.2机床采用CNC控制,控制系统具有操作简单的功能,控制轴数不低于3轴 1.3机床具有完善、可靠的机械、电气保护措施;必须符合机电设备的安全、环保要求,产品通过CE安全认证 *1.4机床应具有进口自动气压刀具交换装置。 1.5机床主轴轴承采用如德国SKF,主轴电机采用美国Lincoln(林肯) 名牌产品1.6 当使用冷却液时,主轴具有水冷却功能 *1.6X轴、Y轴、Z轴、均采为高精度等级的国际著名品牌的高刚性线性导轨(机床导轨采用:如日本THK或NSK,德国博士力士乐。) 1.7机床的主轴、进给系统应有完善、可靠的减小热变形措施1.8机床应配置标准的自动润滑系统、冷却系统。 1.9机床所有零、部件、计量单位应全部采用国际单位制(SI) 1.10机床配套的液压、气动、电气元件等均应为著名品牌(如美国的PARKER,日本的SMC 和NEC,美国的MOTOROLA)) *1.11滚珠丝杠应采用著名品牌:如日本THK,或德国STAR. *1.12 机床应具有刚性攻丝功能 1.13指示信号灯

第二章仪器精度理论 第一节概念辨析 1、分辨力:显示装置能有效辨别的最小示值;分辨率:最小分辨力与量程的比值大小 2、示值误差:测量仪器的示值与对应输入量真值之差 3、重复性:相同测量条件下,短时间内重复测量同一个被测量,仪器示值的分散程度 4、复现性:在变化的测量条件下,同一被测量的测量结果的稳定程度 5、鉴别力:仪器感受微小量的敏感程度 6、灵敏度:仪器输出的变化与对应输入变化之比 7、稳定性和漂移:稳定性是指仪器保持其计量特性随时间恒定的能力;漂移是指仪器计量特性的慢变化 8、测量误差:(1)随机误差:数值的大小和方向没有一定的规律,但总体服从统计规律;(2)系统误差:数值大小和方向恒定不变或随一定的规律变化;(3)粗大误差:超出规定条件所产生的误差,应剔除 误差的表示方法:(1)绝对误差:测量值与真值之差;(2)相对误差:绝对误差与被测量真值的比值; 1.引用误差:绝对误差的最大值与仪器示值范围的比值;②额定相对误差:示值绝对误差与示值的比值 9、精度:精度是误差的反义词,精度的高低是用误差来衡量的。误差越大,精度越低,反之越高 (1)正确度:系统误差大小的反映,表征测量结果稳定接近真值的程度 (2)精密度:随机误差大小的反映,表征测量结果的一致性或误差的分散系 (3)准确度:系统误差和随机误差两者的综合反映,即正确度和精密度的结合 10、示值范围(量程)和测量范围 11、通常希望仪器的输入输出为一种特定的线性关系,如果仪器实际特性与规定特性不一致,就会产生非线性误差 第二节仪器误差的来源与性质 一、原理误差:采用近似的理论、数学模型、机构等近似处理所造成,只与仪器的设计有关,与制造使用无关 例1、激光光束在传播中是高斯光束,不是球面波。在用应用光学理论设计时,按球面波计算,带来原理误差 例2、A/D 转换器的产生了量化误差 (1)原理误差的分类:理论误差、方案误差、技术原理误差、机构原理误差、零件原理误差、电路系统原理误差原理误差的特点:它是产生在仪器设计过程中,是固有误差,从数学特征看,它是系统误差 (2)减小原理误差的原则为:把原理误差控制在允许的范围内,简化结构、简化工艺、简化计算、降低成本(3)减小或消除原理误差影响:①补偿法:建立原理误差的数学模型,用微机在测量中加以补偿 ②调整法:正弦误差、正切误差,如有机构的情况下,可以通过调整机构的某些环节来减小原理误差。以杠杆百分表机构(正弦机构)为例来说明,调整a 的大小,补偿△S

【参评论文】 在立式加工中心上实现 α°辐板面上孔倒角的分析及改进 万莲翠 太原轨道交通装备有限责任公司

在立式加工中心上实现α°辐板面上孔倒角的分析及改进 万莲翠 太原轨道交通装备有限责任公司 摘要:从程序及在实际加工中分析斜面上孔的倒角量不均的原因,且随着角度的增大而越明显,为了提高车轮加工效率,本文利用圆柱曲面与圆锥曲面的交线建立刀具轨迹,从而实现在立式加工中心上加工α°辐板面上孔的倒角。 关键词:车轮倒角立式加工中心曲线刀具轨迹圆柱面圆锥面 Abstract: from the procedure and analysis of slope in the actual processing of unequal amount of chamfer hole, and the more obvious with the increase of Angle, in order to improve the efficiency of the wheel processing, this paper, by using the intersection of a cylindrical surface and conical surface establishes the tool path, so as to realize the Hole chamfering of αdge on the surface of the plate in vertical machining center . Keywords: Wheel chamfering,Vertical machining center,Curve,Tool path, Cylinder surface,Conical surface 1.问题提出及分析 目前,工艺上将机车车轮孔的加工定在立式加工中心上进行。SS6B车轮观察孔φ80mm两侧倒角均为C2,因内侧面为5°斜面,所以采用三轴联动螺旋铣(1/4),但在螺旋起点及终点出现了倒角量不均的现象,由此分析这种现象会随着斜面角度的增大而越明显。 在HXD3车轮试制过程中,内侧面10°斜面上孔的倒角同样采用螺旋铣,出现了最高和最低处加工不上的情况,针对此种现象若将倒角工序调整到组装一组砂轮打磨,因车轮成批加工效率不高;采用数控自动编程,程序将冗长而繁琐,不宜修改和检查。寻找更合适斜面上孔倒角的加工方法是必须的。 2.图形数学分析 如下图1所示,参数: ⑴斜面角度α(和毂孔端面的角度) ⑵斜面距离毂孔端面距离:b ⑶工艺孔距离毂孔中心的距离:L ⑷工艺孔半径:r

第三章光电检测仪器的精度理论 §3—1 概述 主要内容 1.误差分类 ①按误差源分: 原理误差、制造误差、运行误差 (方案、理论误差) (工艺) (使用、环境、磨损) ②. 按数学特征分: 系统误差、偶然误差(随机) 2.误差源 光学: 成像误差; 机械: 机构原理误差、零件及装配误差 电子学: 运放倍率误差、元器件误差 计算机: AD转换误差、计时误差、图像边缘处理误差等 3.误差计算方法: 微分法、几何法、综合法 4.仪器总误差计算 一.研究光电系统的误差的基本方法 1. 精度设计: 总误差分配各部分原始误差 例: 游标卡尺总误差不超过0.02mm/3, 分配到导轨及两测量爪上去。 2. 精度计算(综合): 分误差(原理误差) 合成总误差。 二.光电仪器的精度指标

1. 误差: 实测值与真值之差。 仪器对同一尺寸的多次测量值的概率密度为高斯分布曲线(正态分布): f(x)= e - (x-μ) μ为数学期望(平均值) ; σ为均方差; δ=x -μ为随机误差, 示值落在μ-3σ< x<μ+3σ范围内的概率为P=0.9974, 几乎为肯定的事,这就是3σ规则。用分布的一半(即3σ)表示精密度。 偶然误差分布规律有如下特点: A. 单峰性: 绝对值小的误差比绝对值大的误差出现的机会多。 B. 对称性: 绝对值小相等的正负误差出现的机会相等。 C. 有界性: 在一定条件下, 误差的绝对值不会超过一定界限。 D. 当测量次数足够多时, 偶然误差的算术平均值趋于零。利用这一特性, 我们经常取多次测量的算术平均值作测量结果, f(x)

可以减小偶然误差对测量结果的影响。 2.精度: 平均准确度和精密度的总称。 精度=系统误差+ 偶然误差 3.误差分类 ①. 系统误差Δ 数学特征: 数值不变或有规律变化。可以掌握其规律并补偿、消除。 例1: 艾宾斯坦原理, 令f′=H补偿阿贝误差 Δ=(f′-H)α+α2l/2=α2l/2 例2: 度盘偏心带来测角误差 ΔΦ=e/r[sin(Φ+Φ0)] e为偏心量, r为度盘半径。 有ΔΦ+ΔΦ180= e/r[sin(Φ+Φ0)]+ e/r[sin(Φ+Φ0+1800)]=0 故采用对径读数可消除偏心带来测角误差。 ②. 偶然误差 数学特征: 随机事件, 每次测量的大小、方向无规律,程总体上符合正态分布。 例: 激光检测“0,1”脉冲误差, 由干扰引起。 ③. 半系统误差: 虽然有规律,但补偿起来复杂, 难以测量,可作偶然误差处理。 例:光栅尺的刻画误差。相邻的刻线误差最大值已知,但摸索补偿起来复杂, 作偶然误差处理。 ④. 粗差: 粗心大意, 人为误差, 电路脱焊, 仪器松动。

立式加工中心作业指导书 1 机床准备 1.1激活机床 打开开关按钮,此时机床和控制器指示灯变亮。 检查急停按钮是否松开至状态,若未松开,按急停按钮,将其松开。 1.2机床回参考点 检查操作面板上方式选择旋钮是否在回零模式,若是,则已进入回原点模式;若不是,则操作模式旋钮,使之切换到回原点模式。 1)X轴回参考点:按手动轴选择旋钮,选择X轴,按“+”将X轴回参 考点,回到参考点之后,X轴的回零灯变亮,CRT上的X坐标变为“0.000”; 2)Y轴回参考点,Z轴回参考点操作方法与X轴一样 2 对刀 数控程序一般按工件坐标系编程,对刀的过程就是建立工件坐标系与机床坐标系之间关系的过程。 其中将工件上表面中心点设为工件坐标系原点。将工件上其它点设为工件坐标系原点的对刀方法类似。 2.1 立式加工中心对刀 立式加工中心在选择刀具后,刀具被放置在刀库中心。对刀时,首先要使用基准工具在X,Y轴方向对刀,再拆除基准工具,将所需刀具装载在主轴上,在Z轴方向对刀。 1、X、Y轴对刀:加工中心在X、Y方向对刀时使用的基准工具是寻边器。 寻边器:有固定端和测量端两部分组成。固定端由刀具夹头夹持在机床主轴上,中心线与主轴轴线重合。在测量时,主轴以400-600rpm 旋转。通过手动方式,使寻边器向工件基准面移动靠近,让测量端接触基准面。在测量端未接触工件时,固定端与测量端的中心线不重合,

两者呈偏心状态。当测量端与工件接触后,偏心距减小,这时使用点动方式或手轮方式微调进给,寻边器继续向工件移动,偏心距逐渐减小。当测量端和固定端的中心线重合的瞬间,测量端会明显的偏出,出现明显的偏心状态。这是主轴中心位置距离工件基准面的距离等于测量端的半径。 1)X轴方向对刀:将操作面板上的方式选择旋钮设为“手动”,进入“手 动”方式;按MDI键盘上的“POS”按钮,使CRT界面上显示坐标值; 适当使用手动轴选择旋钮和按手动移动“+”、“-”,将机床移动到如图(一)所示的大致位置,按操作面板上的主轴“启动”按钮,使主轴转动。未与工件接触时,寻边器测量端大幅度晃动。移动到大致位置后,将操作面板上的方式选择旋钮设为手轮模式,采用手动脉冲方式精确移动机床,将操作面板上手动轴选择旋钮置于X档,调节手轮进给速度旋钮,用手轮摇动移动寻边器。寻边器测量端晃动幅度逐渐减小,直至固定端与测量端的中心线重合,如图(二)所示,若此时用增量或手轮方式以最小脉冲当量进给,寻边器的测量端突然大幅度偏移,如图(三)所示。即认为此时寻边器与工件恰好吻合。 图(一)图(二)图(三)记下寻边器与工件恰好吻合时CRT界面中的X坐标,此为基准工具中心的X坐标,记为1X;将定义毛坯数据时设定的零件的长度记为2X; 将基准工件直径记为3X。(可在选择基准工具时读出)则工件上表面中心的X的坐标为基准工具中心的X的坐标-零件长度的一半-基准工具半径。即2 2 3 2 1 X X X- -。结果记为X。 2)Y方向对刀采用同样的方法。得到工件中心的Y坐标,记为Y。

TH5640立式加工中心主要技术参数:MAIN SPECIFICATIONS

TH5640立式加工中心简介 TH5640立式加工中心是北京北一数控机床有限责任公司在批量生产加工中心的基础上吸收消化国内外先进技术自行研制的一种全功能型立式加工中心,其最大特点是刀库容量大、机械手换刀,换刀速度快、主轴转速高、三轴快速移动快,从而实现了快速切削,提高了加工效率。具有高速钻削、铣削、镗削、刚性攻丝等功能。适合于航天航空、汽车机车、仪器仪表、轻工轻纺、电子电器、小型模具等各种机械制造业, 可用于中小批量、多品种生产,更适合于连机组成加工制造线进行大批量生产。 总体布局和主要部件的结构特点: 1. 机电一体化布局, 结构紧凑,全防护装置,造型美观。采用先进的电子技术与机械装置实现最佳匹配,操作方便,可靠性高,使用维修方便。可以实现刚性攻丝。 2. 底座、立柱、滑座、工作台为优质铸铁件,均采用树脂沙铸造,高刚度结构,抗震性能良好。三个方向导轨均采用高刚度滚动导轨,三轴进给传动均采用精密滚珠丝杠螺母副,摩擦阻尼小,运动灵敏,机床整机动静态特性优良。3. 主轴传动系统采用交流主轴电机驱动,主轴转速高,无级变速范围大,低速扭矩大,恒功率区宽,用S功能直接设定主轴转速,其转速增量达1转/分。因而可按刀具和工件材质选择最佳切削条件。主轴支撑采用高性能油脂密封润滑,配以主轴冷却装置,温升低,噪声小,并采用卸荷装置以提高主轴轴承精度及寿命,确保高速切削,强力铣削情况下主轴温度恒定。 4. 进给驱动采用高性能交流(AC)伺服电机,通过无隙联轴器与丝杠连接,减少了传动误差和反向间隙,使传动精度高,刚性高。快速移动速度达36米/分。5. 刀库容量为20把刀,盘式刀库, 通过机械手和主轴箱的移动实现换刀,动作可靠,换刀迅速,换刀时间小于1.5秒,达到先进水平。 6. 冷却系统采用高扬程大流量水泵,大容量冷却箱,多个冷却及冲洗喷嘴,保证在高速高效切削下有充分的冷却。 7. 三轴导轨及丝杠采用自动润滑,保证机床运动平稳无阻滞。 8. 整机设全密封防护罩,防止冷却液和切屑飞溅,操作者通过透明窗口观察加工状况,改善了操作环境和劳动条件。 9. 机床重要配套件如主轴轴承、滚动导轨、滚珠丝杠螺母副选自国外著名厂家或国内名牌产品。部件的组装和总装调试均在空调车间内进行,检测严格,重要精度项目如定位精度、重复定位精度等采用进口HP激光干涉仪进行检验, 确保产品出厂质量。 10.机床配备日本FANUC 0i Mc数控系统、电机、伺服驱动,联锁保护功能完善, CNC 系统能提供大量保护、报警、自诊断功能,提高了机床的可靠性, 确保安全。 全封闭电柜,安全、美观、可靠。并带有恒温装置。 ───────

数控铣床和立式加工中心技术规格 设备名称:数控铣床数量: 2 台 设备名称:立式加工中心数量: 1 台 一、机床结构、性能特点 1.采用立式主轴、十字型床鞍工作台布局; 2.大件采用稠筋封闭式框架结构。主传动采用伺服主轴电机。 3.三向导轨材料采用铸铁,淬硬后精磨,配合面贴塑。 4.进给系统采用全数字交流伺服电机,滚珠丝杆传动。 5.主轴低速扭矩较大,可进行重负荷强力切削。 注:立式加工中是在数控铣床上心配置上刀库,其他完全一致。 二、标准配置 三轴联动 数控铣床:西门子802Dsl 和FANUC Oi Mate MD各1台;立式加工中心:FANUC Oi Mate MD 主轴、三轴伺服同数控系统 最高8000rpm主轴 16把斗笠式刀库(立式加工中心)、BT40 主轴端面冷却水管、预留气冷接口 刚性攻丝 Z向门帘式导轨防护罩 手持单元、自动集中润滑系统 三色灯 随机附件、随机技术文件各一套 三、主要规格参数

四、主关配套件配置清单

六、技术培训 免费技术培训,使买方能熟练掌握设备性能和操作使用方法、数控加工程序的手工编制及数控机床的电气与机械维护,共5个工作日。 六、售后服务 1.如客户对质量或技术反馈信息,4小时内回复客户。 2.设备在使用期间出现故障,在接到通知的24小时内答复解决,如需现场服务,48小时内赶到现场维修。 3.“三包”期内,因正常使用发生的零、部件损坏,免费进行更换; 4.提供二年的质量保证期和终身技术支持、维修服务。 七、随机技术文件 提供完善详细的技术文件,因包含下列文件: 使用说明书 电气操作说明 操作编程手册 电气图册 合格证明书 装箱单 维修手册

CY-VM系列立式加工中心 立加调试 操作与编程 目录 (一)机床使用前的准备工作 (3) (二)如何安全有用的操作和使用本机床 (4) 1. 安全操作…………………………………………………………… .(4) 2.如何对刀 (4) 3.应具备以下各项操作能力………………………………………… ..(8) 4.其他 (10)

(三) 操作……………………………………………………………………. ..(10) 1 手动操作..................................................................... (10) 2 自动操作…………………………………………………………… ..(13) 3.图形模拟功能 (25) 4.报警显示 (26) 5.系统调整 (27) 6.程序与参数的输入输出 (32) 7.帮助功能 (33) 8.屏幕保护功能 (34) (四) 编程 (35) 1.编程基础 (35) 2 基本指令 (47) (五) 有关传输 (57) (-):机床使用前的准备工作: 1.开箱检查外观,安装地脚螺钉和调整垫铁. 2.拧松工作台(X轴).床鞍(Y轴)制动螺钉或止动脚钢;拆除刀库止动块 3.给机床通电.通气 4.铣头(Z轴)固定装置的拆除,方法如下: 机床上电.

用手抡往正方向移动Z轴(顺时针),起下铣头的支架,然后非常缓慢的移动Z轴.往负方向;走到连接铣头与配重之间的链条刚刚吃到力为止。 取下立柱后方固定配重的支撑杆。 注意:有些机床运输固定时,立柱侧面有固定配重的可能(螺钉)。5.刀库使用前的准备工作:(斗笠式) 关闭压缩空气。 Z轴移动到零点以上位置。 用手左右移动刀库,试验刀库的可使用性(移动是否灵活;防护门是否能关闭。) 开压缩空气。 用M代码移动刀库,检查到位开关是否起作用。 用TxxM06指令进行换刀,如操作面板上的刀位显示与实际刀位不相对应时,应进行换向处理,并进行刀位显示的修改。 6.调整水平(水平仪),方法如下: X轴Y轴移动到中间位置。 调整机床到水平位置。 测量一项精度:主轴旋转轴线对工作台面的垂直度(画圈)。 如果画圈精度不对时,应对地脚螺钉进行调整,使精度恢复到出产值。7.机床防护罩的漏油处理: 704密封胶+玻璃胶。 水盘四周与床身接触处做油封。 Y轴后防护缩罩应拆开,立柱根部做油封。 床身前面或侧面的导油槽应做油封。 8.检查空调、润滑泵、油水分离器、压刀气缸的完好性,并向客户讲解:

立式加工中心技术协议 xxxx有限公司(以下简称甲方),xxxx发展有限公司定购立式加工中心壹台,型号为xxx,用于汽车零部件的加工,经甲乙双方共同协商,就立式加工中心的有关技术问题达成协议如下: 一、供货范围: 1、机床型号、数量:xxxx 10台 二、交货日期:收到预付款后45工作日 三、机床参数与规格: 1. 工作条件 1)温度:0~40℃ 2)湿度: 90% 3)电源:380V,三相,50Hz 4)气源:4-6Mpa 2.主要技术参数 主轴锥度:BT40 主轴功率:15/11 Kw 工作台尺寸:1200×500 mm X轴行程:1060 mm Y轴行程:510 mm Z轴行程:635 mm 主轴转速:8000 rpm 刀臂式换刀系统容量:24把刀 最大刀具直径、长度:150/250 mm 最大刀具重量:8 Kg 换刀时间(刀对刀/ 切削对切削):3/7秒 快速进给速度(X/Y/Z):36/36/30 m/min 切削进给:1~15000 mm/min 定位精度:±0.005mm 重复定位精度:±0.002 mm 工作台最大载重:800 Kg 3. 控制系统 采用日本Fanuc0i-MD 4. 机床配置 标准配置: 主轴转速表 主轴负载表 冷却箱 工作灯 黄色报警灯

安装部件 装配和操作工具 刚性攻丝 冷却系统 全封闭防护罩 手摇脉冲发生器 主轴倍率开关 选择配置: 变压器1套/台 机外排屑器(磁性刮板)及小车1套/台 主轴中心出水1套/台 5. 机床主要零部件生产厂家 控制系统:日本FANUC 伺服电机及电缆:日本FANUC 丝杠轴承:日本NSK 液压元件:韩国ILLIM&日本NACHI 丝杠:HIWIN 导轨:INA (HIWIN) 四、技术资料 提供以下技术资料: 1、机床安装和维修手册(WIA) 2、机床操作手册(WIA) 3、机床电器手册(WIA) 4、机床零件清册(WIA) 5、机床精度表和系统参数备份表(WIA) 6、FUNAC Oi-Mc 操作手册 7、FUNAC Oi-Mc 维修手册 8、FUNAC Oi-Mc 参数手册 9、FUNAC 配置清单 10、夹具图纸 五、安全性 机床具有可靠的安全性,全封闭防护罩,并且不污染环境及危害人身健康。 设备停机故障率小于千分之三。 六、验收方式 a 在买方工厂进行机床的终验收,达到技术要求; b 设备验收后双方签署最终验收报告。 七、质量保证要求 1)卖方保证所提供的机床及其配件和附件是以完善的工艺、质优的材料制成的,是崭新的、未被使用过的,并在各方面都符合技术要求所规定的 质量和规格; 2)机床在买方现场正式验收合格后,进入质量保证期,机床的整机质量保证期为终验收结束之日起1年,在质量保证期内,卖方对机床及工装非