机械原理课程设计

编程说明书

设计题目:牛头刨床凸轮机构

指导教师:王琦王春华

设计者:雷选龙

学号: 0807100309 班级:机械08-3

2010年7月15日

辽宁工程技术大学

机械原理课程设计任务书(二)

姓名 雷选龙 专业 机械工程及自动化 班级 机械08-3班 学号

0807100309

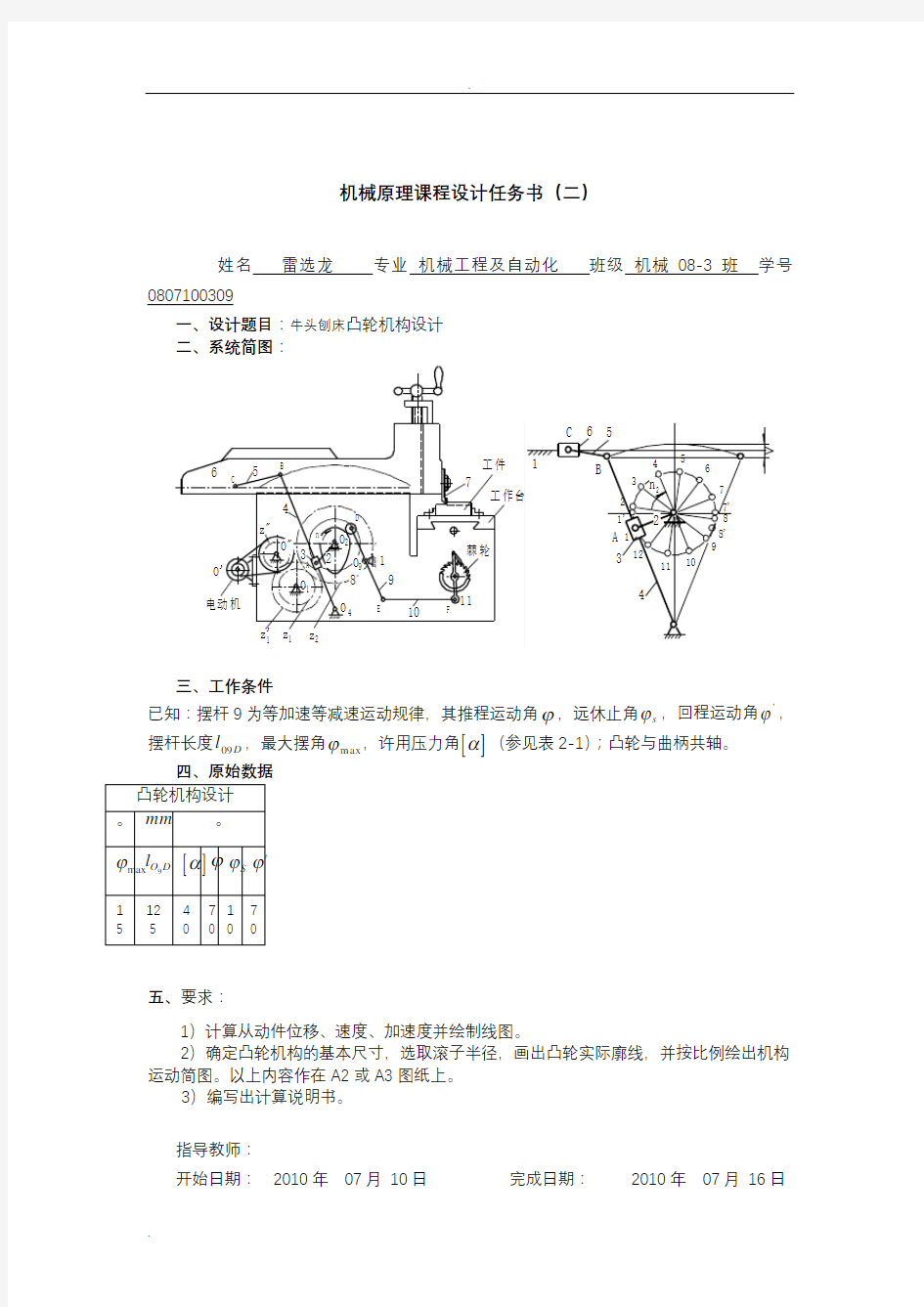

一、设计题目:牛头刨床凸轮机构设计 二、系统简图:

棘轮

工作台

电动机

A B

C

D

F

E

O O 45

6

7

11

3

8O'O"

O 21

4

O 919

10

工件z'z"

z 1z 21

2

n 2

3

45

6789

10

11

12

8'1'

127'C B

A 1

2

3

4

5

6h /2

n 2

三、工作条件

已知:摆杆9为等加速等减速运动规律,其推程运动角?,远休止角s ?,回程运动角'

?,摆杆长度D l 09,最大摆角m ax ?,许用压力角[]α(参见表2-1);凸轮与曲柄共轴。 四、原始数据 凸轮机构设计 °

mm

°

max ?

9

O D l

[]α

?

S ?

?'

15 125 40 70 10 7

五、要求:

1)计算从动件位移、速度、加速度并绘制线图。

2)确定凸轮机构的基本尺寸,选取滚子半径,画出凸轮实际廓线,并按比例绘出机构运动简图。以上内容作在A2或A3图纸上。

3)编写出计算说明书。

指导教师:

开始日期: 2010年 07月 10日 完成日期: 2010年 07月 16日

目录

一设计任务及要求-----------------------------------------------2

二数学模型的建立-----------------------------------------------2

三程序框图--------------------------------------------------------5

四程序清单及运行结果-----------------------------------------6

五设计总结-------------------------------------------------------14

六参考文献-----------------------------------------------------15

一 设计任务与要求

已知摆杆9为等加速等减速运动规律,其推程运动角φ=70,远休止角φs =10,回程运动角φ?=70,摆杆长度l 09D =125,最大摆角φmax

=15,

许用压力角[α]=40,凸轮与曲线共轴。

(1) 要求:计算从动件位移、速度、加速度并绘制线图(用方格纸

绘制),也可做动态显示。

(2) 确定凸轮的基本尺寸,选取滚子半径,画出凸轮的实际廓线,

并按比例绘出机构运动简图。 (3) 编写计算说明书。

二 机构的数学模型

1 推程等加速区 当2/0?δ≤≤时

角位移 22max /21?δ?=m

角速度 2max /4?δ?ω= 角加速度 2max /4??ε= 2 推程等减速区 当?δ?≤<2/时

角位移 22max max /)(21?δ???--=m

角速度 2max /)(4?δ??ω-= 角加速度 2max /4??ε-= 3 远休止区 当s ??δ?+≤<时

角位移 max 1?=m 角速度 0=ω 角加速度 0=ε 4 回程等加速区

当2/???δ??'++≤<+s s 时

角位移 22max max /)(21???δ??'---=s m

角速度 2max /)(4???δ?ω'---=s 角加速度 2max /4??ε'-= 5 回程等减速区

当???δ???'++≤<'++s s 2/时 角位移 22max /)(21?δ????'-'++=s m 角速度 2max /)(4?δ????ω'-'++-=s 角加速度 2max /4??ε'= 6 近休止区

角位移 01=m 角速度 0=ω 角加速度 0=ε

如图选取xOy 坐标系,B1点为凸轮轮廓线起始点。开始时推杆轮子中心处于B1点处,当凸轮转过角度时,摆动推杆角位移为,由反转法作图可看出,此时滚子中心应处于B 点,其直角坐标为:

()()

00cos cos sin sin ??δδ??δδ++-=++-=l a y l a x

因为实际轮廓线与理论轮廓线为等距离,即法向距离处处相等,都为滚半径rT.故将理论廓线上的点沿其法向向内测移动距离r r 即得实际廓线上的点B(x1,y1).由高等数学知,理论廓线B 点处法线nn 的斜率应为 ()()θθδδθcos /sin ////=-==d dy d dx dy dx tg 根据上式有:

()()()()

δ???δδδδ???δδδd d l a d dy d d l a d dx /1sin sin //1cos cos /00++++-=+++-=

可得()()()()()()

2

22

2////cos ///

/sin δδδθδδδθd dy d dx d dy d dy d dx d dx +-=+=

实际轮廓线上对应的点B(x,y)的坐标为

?

?

?==θθ

sin 1cos 1r r r y y r x x 此即为凸轮工作的实际廓线方程,式中“-”用于内等距线,“+”用于外等距线。

三 程序框图

开始

定义主函数

输入:远休止,近休止,摆长 判断中心距范围

初始角

调用子函数1,带出数值 取压力角

四程序清单及运行结果

#include

#include

#include

#include

#include

#define l 125.0

#define Aa 40

#define r_b 50

#define rr 7.5

#define K (3.1415926/180)

#define dt 0.25

float Q_max,Q_t,Q_s,Q_h;

float Q_a;

double L,pr;

float e[1500],f[1500],g[1500];

void Cal(float Q,double Q_Q[3])

{

Q_max=15,Q_t=70,Q_s=10,Q_h=70;

if(Q>=0&&Q<=Q_t/2)

{

Q_Q[0]=K*(2*Q_max*Q*Q/(Q_t*Q_t));

Q_Q[1]=4*Q_max*Q/(Q_t*Q_t);

Q_Q[2]=4*Q_max/(Q_t*Q_t);

}

if(Q>Q_t/2&&Q<=Q_t)

{

Q_Q[0]=K*(Q_max-2*Q_max*(Q-Q_t)*(Q-Q_t)/(Q_t*Q_t));

Q_Q[1]=4*Q_max*(Q_t-Q)/(Q_t*Q_t);

Q_Q[2]=-4*Q_max/(Q_t*Q_t);

}

if(Q>Q_t&&Q<=Q_t+Q_s)

{

Q_Q[0]=K*Q_max;

Q_Q[1]=0;

Q_Q[2]=0;

}

if(Q>Q_t+Q_s&&Q<=Q_t+Q_s+Q_h/2)

{

Q_Q[0]=K*(Q_max-2*Q_max*(Q-Q_t-Q_s)*(Q-Q_t-Q_s)/(Q_h*Q_h)); Q_Q[1]=-4*Q_max*(Q-Q_t-Q_s)/(Q_h*Q_h);

Q_Q[2]=-4*Q_max/(Q_h*Q_h);

}

if(Q>Q_t+Q_s+Q_h/2&&Q<=Q_t+Q_s+Q_h)

{

Q_Q[0]=K*(2*Q_max*(Q_h-Q+Q_t+Q_s)*(Q_h-Q+Q_t+Q_s)/(Q_h*Q_h)); Q_Q[1]=-4*Q_max*(Q_h-Q+Q_t+Q_s)/(Q_h*Q_h);

Q_Q[2]=4*Q_max/(Q_h*Q_h);

}

if(Q>Q_t+Q_s+Q_h&&Q<=360)

{

Q_Q[0]=K*0;

Q_Q[1]=0;

Q_Q[2]=0;

}

}

void Draw(float Q_m)

{

float tt,x,y,x1,y1,x2,y2,x3,y3,x4,y4,dx,dy;

double QQ[3];

circle(240,240,3);

circle(240+L*sin(50*K)+4*cos(240*K),240+L*cos(50*K)-4*sin(240*K),3 );

moveto(240,240);

lineto(240+20*cos(240*K),240-20*sin(240*K));

lineto(260+20*cos(240*K),240-20*sin(240*K));

lineto(240,240);

moveto(240+L*sin(50*K)+4*cos(240*K),240+L*cos(50*K)-4*sin(240*K)); lineto(240+L*sin(50*K)+20*cos(240*K),240+L*cos(50*K)-20*sin(240*K) );

lineto(255+L*sin(50*K)+20*cos(240*K),240+L*cos(50*K)-20*sin(240*K) );

lineto(240+L*sin(50*K)+4*cos(240*K),240+L*cos(50*K)-4*sin(240*K)); for(tt=0;tt<=720;tt=tt+2)

{

Cal(tt,QQ);

x1=L*cos(tt*K)-l*cos(Q_a+QQ[0]-tt*K);

y1=l*sin(Q_a+QQ[0]-tt*K)+L*sin(tt*K);

x2=x1*cos(Q_m*K+40*K)+y1*sin(Q_m*K+40*K);

y2=-x1*sin(Q_m*K+40*K)+y1*cos(Q_m*K+40*K);

putpixel(x2+240,240-y2,2);

dx=(QQ[1]-1)*l*sin(Q_a+QQ[0]-tt*K)-L*sin(tt*K);

dy=(QQ[1]-1)*l*cos(Q_a+QQ[0]-tt*K)+L*cos(tt*K);

x3=x1-rr*dy/sqrt(dx*dx+dy*dy);

y3=y1+rr*dx/sqrt(dx*dx+dy*dy);

x4=x3*cos(Q_m*K+40*K)+y3*sin(Q_m*K+40*K);

y4=-x3*sin(Q_m*K+40*K)+y3*cos(Q_m*K+40*K);

putpixel(x4+240,240-y4,YELLOW);

}

}

void Curvel()

{

int t;

float y1,y2,y3,a=0;

for(t=0;t<=360/dt;t++)

{

delay(300);

a=t*dt;

if((a>=0)&&(a<=Q_t/2))

{

y1=(2*Q_max*pow(a,2)/pow(Q_t,2))*10;

y2=(4*Q_max*(dt*K)*a/pow(Q_t,2))*pow(10,4.8);

y3=(4*Q_max*pow((dt*K),2)/pow(Q_t,2))*pow(10,8.5);

putpixel(100+a,300-y1,1);

putpixel(100+a,300-y2,2);

putpixel(100+a,300-y3,4);

line(100+Q_t/2,300-y3,100+Q_t/2,300);

}

if((a>Q_t/2)&&(a<=Q_t))

{

y1=(Q_max-2*Q_max*pow((Q_t-a),2)/pow(Q_t,2))*10;

y2=(4*Q_max*(dt*K)*(Q_t-a)/pow(Q_t,2))*pow(10,4.8);

y3=((-4)*Q_max*pow((dt*K),2)/pow(Q_t,2))*pow(10,8.5);

putpixel(100+a,300-y1,1);

putpixel(100+a,300-y2,2);

putpixel(100+a,300-y3,4);

line(100+Q_t,300-y3,100+Q_t,300);

line(100+Q_t/2,300,100+Q_t/2,300-y3);

}

if((a>Q_t)&&(a<=Q_t+Q_s))

{

y1=Q_max*10;

y2=0;

y3=0;

putpixel(100+a,300-y1,1);

putpixel(100+a,300-y2,2);

putpixel(100+a,300-y3,4);

line((100+Q_t+Q_s),300,(100+Q_t+Q_s),300-y3);

}

if((a>Q_t+Q_s)&&(a<=Q_t+Q_s+Q_h/2))

{

y1=(Q_max-2*Q_max*pow((a-Q_t-Q_s),2)/pow(Q_h,2))*10;

y2=((-4)*Q_max*(dt*K)*(a-Q_t-Q_s)/pow(Q_h,2))*pow(10,4.8);

y3=((-4)*Q_max*pow((dt*K),2)/pow(Q_h,2))*pow(10,8.5);

putpixel(100+a,300-y1,1);

putpixel(100+a,300-y2,2);

putpixel(100+a,300-y3,4);

line((100+Q_t+Q_s+Q_h/2),300,(100+Q_t+Q_s+Q_h/2),300-y3);

line((100+Q_t+Q_s),300,(100+Q_t+Q_s),300-y3);

}

if((a>Q_t+Q_s+Q_h/2)&&(a<=Q_t+Q_s+Q_h))

{

y1=(2*Q_max*pow((Q_h-a+Q_t+Q_s),2)/pow(Q_h,2))*10;

y2=((-4)*Q_max*(dt*K)*(Q_h-a+Q_t+Q_s)/pow(Q_h,2))*pow(10,4.8); y3=(4*Q_max*pow((dt*K),2)/pow(Q_h,2))*pow(10,8.5);

putpixel(100+a,300-y1,1);

putpixel(100+a,300-y2,2);

putpixel(100+a,300-y3,4);

line((100+Q_t+Q_s+Q_h),300-y3,(100+Q_t+Q_s+Q_h),300);

line((100+Q_t+Q_s+Q_h/2),300,(100+Q_t+Q_s+Q_h/2),300-y3);

}

if((a>Q_t+Q_s+Q_h)&&(a<=360))

{

y1=0;

y2=0;

y3=0;

putpixel(100+a,300,1);

putpixel(100+a,300,2);

putpixel(100+a,300,4);

}

e[t]=y1;

f[t]=y2;

g[t]=y3;

}

}

main()

{

int gd=DETECT,gm;

int i,t,choice,x_1,y_1,flag=1;

double QQ1[3],aa;

FILE *f1;

if((f1=fopen("liminghao.txt","w"))==NULL)

{

printf("liminghao.txt cannot open!\n");

exit(0);

}

initgraph(&gd,&gm," ");

cleardevice();

for(t=0;!kbhit();t++)

{

for(;t>360;)

t-=360;

if(flag==1)

for(L=l-r_b+70;L { Q_a=acos((L*L+l*l-r_b*r_b)/(2.0*L*l)); Cal(t,QQ1); aa=atan(l*(1-QQ1[1]-L*cos(Q_a-QQ1[0]))/(L*sin(Q_a+QQ1[0])));/*压力角*/ pr=(pow((L*L+l*l*(1+QQ1[1])*(1+QQ1[1])-2.0*L*l*(1+QQ1[1]*cos(Q_a+Q Q1[0]))),3.0/2))/*曲率半径*//((1+QQ1[1])*(2+QQ1[1])*L*l*cos(Q_a+QQ1[0])+QQ1[2]*L*l*sin(Q_a+Q Q1[0])-L*L-l*l*pow((1+QQ1[1]),3)); if(aa<=Aa&&pr>rr) flag=0; break; } if(flag==0) Cal(t,QQ1); Draw(t); cleardevice(); x_1=240+L*sin(50*K)-l*cos(Q_a+QQ1[0]+40*K); y_1=240+L*cos(50*K)-l*sin(Q_a+QQ1[0]+40*K); circle(x_1,y_1,rr); line(240+L*sin(50*K),240+L*cos(50*K),x_1,y_1); moveto(240+L*sin(50*K),240+L*cos(50*K)); lineto(240+L*sin(50*K)+l*cos(Q_a+QQ1[0]+40*K),480+2*L*cos(50*K)-y_ 1); lineto(140+L+l*cos(Q_a+QQ1[0])*2,480+2*L*cos(50*K)-y_1); delay(1); } getch(); cleardevice(); line(100,80,100,445); line(70,300,530,300); line(100,80,98,90); line(100,80,102,90); line(520,298,530,300); line(520,302,530,300); setcolor(2); outtextxy(300,150,"The analysis of the worm gear's movement"); printf("\n\n\n\n\n Q(w,a)"); printf("\n\n\n\n\n\n\n\n\n\n\n\n\n\n\t\t\t\t\t\t\t\tt"); Curvel(); getch(); printf("\n\n\n\n\n\n\n\n\n\n"); for(i=0;i<=1440;i=i+20) { delay(1000); printf("%d %f %f %f\n",i/4,e[i],f[i],g[i]); fprintf(f1,"%d %f %f %f\n",i/4,e[i],f[i],g[i]) ; } getch(); fclose(f1); closegraph(); } 角度 10倍角位移 104.8倍角速度 108.5倍角加速度 235-360 0.000000 0.000000 0.000000 五总结 机械原理课程设计是工科院校学生在大学期间利用已学过的知识和计算机工具第一次比较全面的,具有实际意义的课程设计,也是机械原理课程的一个重要的实践环节。 在设计之前,我按照老师的要求认真的阅读了机械原理课程设计这本教材,在设计开始的时候,我终于明白了提前预习的重要性。这次设计运用到了很多以前学过的知识,在老师耐心帮助下完成了机构运动简图。我又学会了Turbo C/C++软件的运用,又巩固了CAXA的画图技巧,最重要的也是最难的C语言编程在同组的同学帮助下顺利的完成。C语言中遇到很多情况,比如头文件的辨别,定义与定位的技巧等等,又巩固了知识,也学到了新知识。 在设计过程中培养了我的综合运用机械设计课程及其他课程理 论知识和利用生产时间知识来解决实际问题的能力,真正做到了学以致用。在此期间我我们同学之间互相帮助,共同面对机械设计课程设计当中遇到的困难,培养了我们的团队精神。在设计中有很多人的精神值得学习,比如我的班长,人家的确有种耐得住寂寞的心态.确实他在学习上取得了很多傲人的成绩,但是我所赞赏的还是他追求的过程,当遇到问题的时候,那种斟酌的态度就值得我们每一位学习,人家是在用心造就自己的任务,而且孜孜不倦,追求卓越. 在这些过程当中我充分的认识到自己在知识理解和接受应用方面的不足,特别是自己的系统的自我学习能力的欠缺,将来要进一步加强,今后的学习还要更加的努力。本次课程设计不仅仅是对自己所学的知识的一次系统总结与应用,还是对自己体质的一次检验。 六参考文献 1.《机械原理课程设计指导书》徐萃萍冷兴聚 2.《机械原理电算课程设计指导书》冷兴聚 3.《机械原理》孙恒称作模,高等教育出版社,1995.8 4.《C程序设计》谭浩强,清华大学出版社,199 5.3 5.《C语言典型零件CAD》王占勇,东北大学出版社2000.9 6.《计算机图形学》罗笑南王若梅中山大学出版社1996.10 7.《机械原理课程设计指导书》裘建新,高等教育出版社,2005.4 机械原理课程设计说明书 题目:摆式送料机构总体设计 姓名:冯帅 学号: 专业: 班级: 学院:交通与车辆工程学院 指导教师: 2013年7月9日 目录 第一章机械原理课程设计指导书 (2) 一.机械原理课程设计的目的 (2) 二.机械原理课程设计的任务 (2) 三.课程设计步骤 (2) 四.基本要求 (3) 五.时间安排 (3) 六.需交材料 (3) 第二章摆式送料机构总体设计过程 (3) 一工作原理 (3) 二设计方案 (5) 三利用解析法确定机构的运动尺寸 (6) 四连杆机构的运动分析 (10) ⑴速度分析 (10) ⑵加速度分析 (12) 第三章课程设计总结 (14) 第四章参考文献 (14) 第一章机械原理课程设计指导书 一.机械原理课程设计的目的 机械原理课程设计是机械原理课程教学中最后的一个重要的实践性教学环节,是培养学个进行自动机械总体方案设计、运动方案设计、执行机构选型设计,传动方案设计控制系统设计以及利用用计算机对工程实际中各种机构进行分析和设计能力的一个重要的川练过程。其目的如下: (1)通过课程设计,综合运用所学的知识,解决工程实际问题。并使学生进一步巩固和加深所学的理论知识。 (2)使学生得到拟定机械总体方案、运动方案的训练,并且有初步的机械选型与组合及确定传动方案的能力,培养学生开发、设计、创新机械产品的能力。 (3)使学生掌握自动机械设计的内容、方法、步骤,并对动力分析与设计有个较完整的概念。 (4)进一步提高学生的运算、绘图、表达及运用计算机和查阅有关技术资料的能力。 (5)通过编写说明书,培养学生的表达、归纳及总结能力。 二.机械原理课程设计的任务 机械原理课程设计的任务一般分为以下几部分。 (1)根据给定机械的工作要求,合理地进行机构的选型与组合。 (2)拟定该自动机械系统的总体、运动方案(通常拟定多个),对各运动方案进行对比和选择,最后选定一个最佳方案作为个设计的方案,绘出原理简图。 (3)传动系统设计,拟定、绘制机构运动循环图。 三.课程设计步骤 1.机构设计和选型 (1)根据给定机械的工作要求,确定原理方案和工艺过程。 (2)分析工艺操作动作、运动形式和运动规律。 (3)拟定机构的选型与组合方案,多个方案中选择最佳的。 (4)设计计算。 (5)结构设计、画图。 (6)编写设计计算说明书。 2.自动机械总体方案设计 (1)根据给定机械的工作要求,确定实现功能要求原理方案。 (2)根据原理方案确定工艺方案和总体结构。 (3)拟定工作循环图。 (4)设计计算。 (5)画图。 《机械原理课程设计》教学大纲 课程名称:机械原理课程设计 课程性质:集中实践教学环节必修课程 学分:2 学时:2周 授课单位:机电工程学院 适用专业:机电一体化专科专业 预修课程:《机械制图》,《高等数学》,《材料与金属工艺学》,《理论力学》,《材料力学》、《机械原理》。 开设学期:第三学期 一、课程设计教学目的与基本要求: 1.教学目的:机械原理课程设计是对机械类专业学生进行的一次设计实践性教学环节。其主要目的是进一步巩固、理解并初步运用所学知识,在接触和了解工程技术实际(如工程设计方法、工程设计资料等)的基础上,对学生进行较为系统的设计方法训练,以达到初步培养学生分析问题、解决实际工程问题的能力。 2.基本要求:机械原理课程设计实质上是进行机构运动简图的设计。因此,它的基本要求是:提出设计方案、选用机构类型及其组合,确定运动学尺寸、进行运动分析和动态静力分析、飞轮转动惯量的计算等等。完成必要的计算机三维绘图或编程、图纸绘制和编写设计计算说明书。机械原理课程设计中,作图求解或解析的方法均可采用。 二、课程设计内容及安排: 1.主要设计内容:课程设计内容可根据专业要求从以下项目中选定: (1)运动方案设计 (a)工作原理和工艺动作分解; (b)机械运动方案的拟定; (c)机械执行机构的选择和评定(连杆机构的设计及分析、凸轮机构设计、齿轮机构或轮系设计、其它基本机构设计); (d)根据工艺动作和协调要求拟定运动循环图; (e)机械传动系统的设计选择和评定; (2)执行机构尺寸设计 (a)执行机构各部分尺寸设计; (b)机构运动简图; (c)飞轮转动惯量的确定; (d)机械动力性能的分析计算。 (3)编写设计说明书。 (4)答辩。 2.时间安排:在机械原理课程和其它先修课程完成后,安排2周时间进行机械原理课程设计。 三、指导方式:集体辅导与个别辅导相结合 四、课程设计考核方法及成绩评定: 1.考核方式:根据设计图和设计说明书及答辩进行成绩评定,不再考试。 2.成绩评定:由1~2名教师组成答辩小组,对学生完成的设计图和设计计算说明书的内容进行提问,并根据学生回答问题的正确性以及设计内容,按优秀、良好、中等、及格和不及格进行评分。 五、课程设计教材及主要参考资料: [1]牛鸣岐主编.《机械原理课程设计手册》.重庆大学出版社,2001年 [2]郑文纬主编.《机械原理》第7版.高等教育出版社,1997年 [3]孙桓主编.《机械原理》第7版.高等教育出版社,2006年 [4]朱理主编.《机械原理》第1版.高等教育出版社,2004年 大纲撰写人签字:学院章 学院负责人签字:年月日 目录 一、设计题目 (2) 1、牛头刨床的机构运动简图 (2) 2、工作原理 (2) 二、原始数据 (3) 三、机构的设计与分析 (4) 1、齿轮机构的设计 (4) 2、凸轮机构的设计 (10) 3、导杆机构的设计 (16) 四、设计过程中用到的方法和原理 (26) 1、设计过程中用到的方法 (26) 2、设计过程中用到的原理 (26) 五、参考文献 (27) 六、小结 (28) 一、设计题目 ——牛头刨床传动机构 1、牛头刨床的机构运动简图 2、工作原理 牛头刨床是对工件进行平面切削加工的一种通用机床,其传动部分由电动机经 带传动和齿轮传动z 0—z 1 、z 1 、—z 2 ,带动曲柄2作等角速回转。刨床工作时,由导 杆机构2、3、4、5、6带动刨刀作往复运动,刨头右行时,刨刀进行切削,称为工 作行程;刨头左行时,刨刀不进行切削,称为空回行程,刨刀每切削完一次,利用 空回行程的时间,固结在曲柄O 2 轴上的凸轮7通过四杆机构8、9、10与棘轮11和棘爪12带动螺旋机构(图中未画),使工作台连同工件作一次进给运动,以便刨刀继续切削。 二、原始数据 设计数据分别见表1、表2、表3. 表1 齿轮机构设计数据 设计内容齿轮机构设计 符号n01d01 d02 z0 z1 z1’m01 m1’2n2 单位r/min mm mm mm mm r/min 方案Ⅰ1440 100 300 20 40 10 3.5 8 60 方案Ⅱ1440 100 300 16 40 13 4 10 64 方案Ⅲ1440 100 300 19 50 15 3.5 8 72 表2 凸轮机构设计数据 设计内容凸轮机构设计 符号L O2O4 L O4D φ[α]δ02 δ0 δ01δ0/ r0 r r 摆杆运动规 律单位mm mm °°°°°°mm mm 方案Ⅰ150 130 18 45 205 75 10 70 85 15 等加速等减 速 方案Ⅱ165 150 15 45 210 70 10 70 95 20 余弦加速度方案Ⅲ160 140 18 45 215 75 0 70 90 18 正弦加速度方案Ⅳ155 135 20 45 205 70 10 75 90 20 五次多项式 表3 导杆机构设计数据 设计内容导杆机构尺度综合和运动分析 符号K n2L O2A H L BC 单位r/min mm 方案Ⅰ 1.46 60 110 320 0.25L O3B 方案Ⅱ 1.39 64 90 290 0.3L O3B 方案Ⅲ 1.42 72 115 410 0.36L O3B 表4 机构位置分配表 位置号位置 组 号 学生号 A B C D 1 1 3 6 8/ 10 2 5 8 10 7/ 1/ 4 7 8 10 1 5 7/ 9 12 2 1/ 4 7 8 11 1 3 6 8/ 11 2 5 7/ 9 11 1/ 3 6 8/ 11 3 2 5 7/ 9 12 1/ 4 7 9 12 1 3 6 8/ 12 2 4 7 8 10 机械原理课程设计 编程说明书 设计题目:牛头刨床凸轮机构指导教师:王琦王春华设计者:雷选龙 学号:0807100309 班级:机械08-3 2010年7月15日 辽宁工程技术大学 机械原理课程设计任务书(二) 姓名雷选龙专业机械工程及自动化班级机械08-3班学号 五、要求: 1)计算从动件位移、速度、加速度并绘制线图。 2)确定凸轮机构的基本尺寸,选取滚子半径,画出凸轮实际廓线,并按比例绘出机构运动简图。以上内容作在A2或A3图纸上。 3)编写出计算说明书。 指导教师: 开始日期:2010年07月10日完成日期:2010年07月16日 目录 一设计任务及要求-----------------------------------------------2 二数学模型的建立-----------------------------------------------2 三程序框图--------------------------------------------------------5 四程序清单及运行结果-----------------------------------------6 五设计总结-------------------------------------------------------14 六参考文献-----------------------------------------------------15 一 设计任务与要求 已知摆杆9为等加速等减速运动规律,其推程运动角φ=70,远休止角φs =10,回程运动角φ?=70,摆杆长度l 09D =125,最大摆角φ max =15,许用压力角[α]=40,凸轮与曲线共轴。 (1) 要求:计算从动件位移、速度、加速度并绘制线图(用方格纸 绘制),也可做动态显示。 (2) 确定凸轮的基本尺寸,选取滚子半径,画出凸轮的实际廓线, 并按比例绘出机构运动简图。 (3) 编写计算说明书。 二 机构的数学模型 1 推程等加速区 当2/0?δ≤≤时 角位移 22max /21?δ?=m 角速度 2max /4?δ?ω= 角加速度 2max /4??ε= 2 推程等减速区 当?δ?≤<2/时 角位移 22max max /)(21?δ???--=m 角速度 2max /)(4?δ??ω-= 角加速度 2max /4??ε-= 3 远休止区 当s ??δ?+≤<时 角位移 max 1?=m 角速度 0=ω 角加速度 0=ε 机械原理课程设计 题目:干粉压片机 学校:洛阳理工学院 院系:机电工程系 专业:计算机辅助设计与制造 班级:z080314 设计者:李腾飞(组长)李铁山杜建伟 指导老师:张旦闻 2010年1月1日星期五 课程设计评语 课程名称:干粉压片机的机构分析与设计 设计题目:干粉压片机 设计成员:李腾飞(组长)李铁山杜建伟 指导教师:张旦闻 指导教师评语: 2010年1月1日星期五 前言 干粉压片机装配精度高,材质优良耐磨损,稳定可靠,被公认为全国受欢迎产品。特别是现在的小型干粉压片机,市场前景很好。很多小型企业不可能花高价去买大型的,而且得不尝试,所以小型压片机更少中小型企业青睐。例如蚊香厂、鱼药饲料厂、消毒剂厂、催化剂厂都相继使用。本机还可改为异形冲模压片。由于该机型相对于其他机型压力较大,压片速度适中,因而受到生产奶片、钙片、工业、电子异形片的厂家欢迎。相信本厂品会给您带来良好的企业效应。 编者:洛阳理工学院第二小组 日期:2010年1月1日星期五 目录 一. 设计题目 (5) 1.工作原理以及工艺过程 (5) 2.原始数据以及设计要求 (5) 二. 设计题目的分析 (5) 1. 总功能分析 (5) 2. 总功能分解 (5) 3. 功能元求解 (6) 4. 运动方案确定 (7) 5. 方案的评价 (9) 6. 运动循环图 (10) 7. 尺度计算 (11) 8.下冲头对心直动滚子推杆盘形凸轮机 (13) 9.下冲头对心直动滚子推杆盘形凸轮机的位移曲线 (13) 三. 干粉压片机各部件名称以及动作说明 (14) 四. 参考书目 (14) 五. 新得体会 (14) 机械原理课程设计 说明书 题目:双联凸轮写“C”机构 学院:xxxxxxxxxxxxxxxxx 班级:xxxxxxxxxxxxx 姓名:xxxxxxxxxxx 学号:xxxxxxxxxxxxx 指导教师:xxxxxxxxx 2015年1月23日 一.设计任务…………………………………………二.原始数据设计及设计要求………………………三.设计方案分析……………………………………四.设计内容…………………………………………五.设计小结…………………………………………六.参考文献………………………………………… 一.设计任务 设计能写出英文字母C的凸轮写字机构。且该机构由两凸轮连续回转的协调配合及相应的连杆,控制绘图部件画出英文字母C。 二.原始数据设计及设计要求 1. C字高60mm(y方向)。 2. C字宽45mm(x方向)。 3. 机构体积小,质量轻,工作可靠,启动或停顿时冲击小。 三.设计方案分析 1. 方案一:两对心直动尖顶推杆盘形凸轮写字机构。 尖顶推杆虽然构造简单,但易磨损,且启动或停顿时冲击大。 2. 方案二:两对心直动滚子推杆盘形凸轮写字机构。 滚子与凸轮间为滚动摩擦,磨损小,传动精度高,冲击小。 3. 方案选择:通过对上述两种方案分析比较,选用方案二。 四、设计内容 目标C曲线 通过作图工具,得到想要的C曲线如下图所示 该“C”曲线为一段半径是30mm的圆弧的一部分。由于双联凸轮机构的特性,作出的曲线应为封闭图形。所以要用一条线段将“C”的首尾相连,即得到如图所示的曲线。 数据处理 通过建立如图所示的坐标系,得到X的相对偏移量和X=X(Φ)和Y的相对偏移量和Y=Y(Φ)。并建立如下的表格。 Harbin Institute of Technology 机械原理大作业二 课程名称:机械原理 设计题目:凸轮机构设计 姓名:李清蔚 学号:1140810304 班级:1408103 指导教师:林琳 一.设计题目 设计直动从动件盘形凸轮机构,其原始参数见表 1 表一:凸轮机构原始参数 升程(mm ) 升程 运动 角(o) 升程 运动 规律 升程 许用 压力 角(o) 回程 运动 角(o) 回程 运动 规律 回程 许用 压力 角(o) 远休 止角 (o) 近休 止角 (o) 40 90 等加 等减 速30 50 4-5-6- 7多 项式 60 100 120 二.凸轮推杆运动规律 (1)推程运动规律(等加速等减速运动) 推程F0=90° ①位移方程如下: ②速度方程如下: ③加速度方程如下: (2)回程运动规律(4-5-6-7多项式) 回程,F0=90°,F s=100°,F0’=50°其中回程过程的位移方程,速度方程,加速度方程如下: 三.运动线图及凸轮线图 本题目采用Matlab编程,写出凸轮每一段的运动方程,运用Matlab模拟将凸轮的运动曲线以及凸轮形状表现出来。代码见报告的结尾。 1、程序流程框图 开始 输入凸轮推程回 程的运动方程 输入凸轮基圆偏 距等基本参数 输出ds,dv,da图像 输出压力角、曲率半径图像 输出凸轮的构件形状 结束 2、运动规律ds图像如下: 速度规律dv图像如下: 加速度da规律如下图: 3.凸轮的基圆半径和偏距 以ds/dfψ-s图为基础,可分别作出三条限制线(推程许用压力角的切界限D t d t,回程许用压力角的限制线D t'd t',起始点压力角许用线B0d''),以这三条线可确定最小基圆半径及所对应的偏距e,在其下方选择一合适点,即可满足压力角的限制条件。 得图如下:得最小基圆对应的坐标位置O点坐标大约为(13,-50)经计算取偏距e=13mm,r0=51.67mm. 一、课程设计的意义、内容及步骤 随着生产技术的不断发展,机械产品种类日益增多,对产品的机械自动化水平也越来越 高,因此,机械设备设计首先需要进行机械运动方案的设计和构思、各种传动机构和执行机 构的选用和创新设计。本指导书旨在根据高校工科本科《机械原理课程教学基本要求》的要 求:结合一个简单的机械系统,综合运用所学理论和方法,使学生能受到拟定机械运动方案的初步训练,并能对方案中某些机构进行分析和设计,针对某种简单机器(即工艺动作过程 较简单)进行机构运动简图设计。 设计过程指从明确设计任务到编制技术文件为止的整个设计工作的过程,该过程一般来 讲包括四个阶段:1)明确设计任务和要求;2)原理方案设计;3)技术设计;4)施工设计。本 次设计的主要内容主要完成前两个任务,完成的步骤如下; 设汁任务I神服文现礴足列施的罐本原现-T星本T艺劭怦的即是I-二选揮执行机构亍■ 绘制机构运功祁画I_ 黴新瓦标詡示直图I一匹苻机狷矗尺可金豕迄功学设审一I绘制机购运动简圏I 运动学和动力学分析If进行评价比较优选I 二、机械原理课程设计的基本要求 1.设计结果体现创新精神。 2.方案设计阶段以小组为单位,组织学生参观讨论,分析机器的结构、传动方式、工 作原理,给出至少两种运动方案,并对其进行比较,从中选出最优方案。 3.方案确定以后,进行机构尺寸综合和机构运动分析时,每个学生的参数不同,独自 设计。若发现尚未达到工作要求,应审查方案,调整机构的尺寸,重新进行设计。 4.每个学生绘制一张图纸,应包括机械系统运动方案简图和机械运动循环图,一两个 主要机构的运动分析及设计程序。 5.写一份设计说明书,最后进行答辩。 6.成绩的评定。课程设计的成绩单独评定。应以设计说明书、图样和在答辩中回答问题的情况为依据, 参考设计过程中的表现,由指导教师按五级计分制(优、良、中、及格、不及格)进行评定。 、机械运动简图设计内容 1?功能分解 机器的功能是多种多样的,但每一种机器都要完成某一工艺动作过程。将机械所需完 成的工艺动作过程进行分解,即将总功能分解为多个功能元,在机械产品中就是将工艺动作 过程分解为若干个执行动作。设计者必须把动作过程分解为几个独立运动的分功能,然后用 树状功能图来描述,使机器的总的功用及各分功能一日了然。 例如,设计一部四工位专用机床,它可以分解成如下几个工艺动作: 12届机械原理课程设计 步进送料机 设计说明书 学生姓名付振强 学号8011208217 所属学院机械电气化工程学院 专业机械设计制造及其自动化 班级机械12-2 指导教师张涵 日期2010-06-30 前言 1 进入21世纪以来,随着科学技术、工业生产水平的不断发展和人们生活条件的不断改善市场愈加需要各种各样性能优良、质量可靠、价格低廉、效率高、能耗低的机械产品,而决定产品性能、质量、水平、市场竞争能力和经济效益的重要环节是产品设计。机械产品设计中,首要任务是进行机械运动方案的设计和构思、各种传动机构和执行机构的选用和创新设计。这要求设计者综合应用各类典型机构的结构组成、运动原理、工作特点、设计方法及其在系统中的作用等知识,根据使用要求和功能分析,选择合理的工艺动作过程,选用或创新机构型式并巧妙地组合成新的机械运动方案,从而设计出结构简单、制造方便、性能优良、工作可靠、实用性强的机械产品。 企业为了赢得市场,必须不断开发符合市场需求的产品。新产品的设计与制造,其中设计是产品开发的第一步,是决定产品的性能、质量、水平、市场竞争力和经济效益的最主要因素.机械原理课程设计结合一种简单机器进行机器功能分析、工艺动作过程确定、执行机构选择、机械运动方案评定、机构尺度综合、机构运动方案设计等,使学生进一步巩固、掌握并初步运用机械原理的知识和理论,对分析、运算、绘图、文字表达及技术资料查询等诸方面的独立工作能力进行初步的训练,培养理论与实际结合的能力,更为重要的是培养开发和创新能力。因此,机械原理课程设计在机械类专业学生的知识体系训练中,具有不可替代的重要作用。 本次我设计的是步进送料机,以小见大,设计并不是门简单的课程,它需要我们理性的思维和丰富的空间想象能力。我们可以通过对步进送料机的设计进一步了解机械原理课程设计的流程,为我们今后的设计课程奠定了基础。 目录 前言 (1) 竭诚为您提供优质文档/双击可除典型机构认知实验报告 篇一:实验一典型机构认识与分析实验 实验九凸轮机构运动分析实验 一、实验目的: 1、熟悉掌握理论与实践相结合的学习方式; 2、培养动手能力和创新意识,培养对现代虚拟设计和现代测试手段的灵活运用能力; 3、通过实测和软件仿真了解不同运动规律的盘形凸轮的运动,了解圆柱凸轮的运动; 4、掌握凸轮廓线的测试方法; 5、通过实测曲线和仿真曲线的对比,分析两者之间差异的原因。 二、JTJs-Ⅲ实验台简介: 1、结构组成 1-安装底座2-凸轮支座3-同步带轮4-同步带5-电机支座6-步进电机 7-齿轮齿条支座8-尖顶从动件9-导轨10-被测凸轮 (盘形)11-圆柱凸轮 12-轴承座13-齿条14-小齿轮15-齿轮支架16-角位移传感器 图1JTJs-Ⅲ实验台结构组成 2、主要技术参数 1)凸轮原始参数: 盘形凸轮机构 1#凸轮:等速运动规律 凸轮基圆半径ro=40mm;尖顶从动件; 推杆升程h=15mm; 推程转角Ф=150o、远休止角Фs=60o、回程转角Ф,=1620; 凸轮质量m1=0.765㎏。 2#凸轮:等加速等减速运动规律 凸轮基圆半径ro=40mm;尖顶从动件。 推杆升程h=15mm; 推程转角Ф=180o、回程转角Ф,=180o; 凸轮质量m1=0.765㎏。 3#凸轮:3-4-5多项式运动规律 凸轮基圆半径ro=40mm;从动件滚子半径rt=7.5mm; 推杆升程h=15mm; 推程转角Ф=180o、回程转角Ф,=180o; 凸轮质量m1=0.852㎏。 4#凸轮:余弦加速度运动规律 凸轮基圆半径ro=40mm;尖顶从动件; 推杆升程h=15mm; 推程转角Ф=180o、回程转角Ф,=180o;凸轮质量m1=0.768㎏。 5#凸轮:正弦加速度运动规律 凸轮基圆半径ro=40mm;尖顶从动件; 推杆升程h=15mm; 推程转角Ф=150o、远休止角Фs=30o、 回程转角Ф,=150o、近休止角Ф,s=30o;凸轮质量m1=0.768㎏。 6#凸轮:改进等速运动规律 凸轮基圆半径ro=40mm;尖顶从动件; 推杆升程h=15mm; 推程转角Ф=150o、远休止角Фs=30o、 回程转角Ф,=150o、近休止角Ф,s=30o;凸轮质量m1=0.768㎏。 7#凸轮:改进正弦运动规律 凸轮基圆半径ro=40mm;尖顶从动件; 推杆升程h=15mm; 推程转角Ф=150o、 机械原理课程设计说明书设计题目:压床机构设计 自动化院(系)机械制造专业 班级机制0901 学号20092811022 设计者罗昭硕 指导老师赵燕 完成日期2011 年1 月4日 一、压床机构设计要求 1 .压床机构简介及设计数据 1.1压床机构简介 图9—6所示为压床机构简图。其中,六杆机构ABCDEF为其主体机构,电动机经联轴器带动减速器的三对齿轮z1-z2、z3-z4、z5-z6将转速降低,然后带动曲柄1转动,六杆机构使滑块5克服阻力Fr而运动。为了减小主轴的速度波动,在曲轴A上装有飞轮,在曲柄轴的另一端装有供润滑连杆机构各运动副用的油泵凸轮。 1.2设计数据 1.1机构的设计及运动分折 已知:中心距x1、x2、y, 构件3的上下极限角,滑块的冲程H,比值CE /CD、EF/DE,各构件质心S的位置,曲柄转速n1。 要求:设计连杆机构, 作机构运动简图、机构1~2个位置的速度多边形和加速度多边形、滑块的运动线图。以上内容与后面的动态静力分析一起画在l号图纸上。 1.2机构的动态静力分析 已知:各构件的重量G及其对质心轴的转动惯量Js(曲柄1和连杆4的重力和转动惯量(略去不计),阻力线图(图9—7)以及连杆机构设计和运动分析中所得的结果。 要求:确定机构一个位置的各运动副中的反作用力及加于曲柄上的平衡力矩。作图部分亦画在运动分析的图样上。 1.3飞轮设计 已知:机器运转的速度不均匀系数δ.由两态静力分析中所得的平衡力矩Mb;驱动力矩Ma为常数,飞轮安装在曲柄轴A上。 要求:确定飞轮转动惯量J。以上内容作在2号图纸上。 1.4凸轮机构构设计 已知:从动件冲 程H,许用压力角 [α ].推程角δ。,远 休止角δ?,回程角δ', 从动件的运动规律见 表9-5,凸轮与曲柄共 轴。 要求:按[α]确定 凸轮机构的基本尺 寸.求出理论廓 线外凸曲线的最小曲 率半径ρ。选取滚子 半径r,绘制凸轮实际 廓线。以上内容作在 2号图纸上 压床机构设计 二、连杆机构的设计及运动分析 凸轮理论轮廓线与实际轮廓线数据 x y x1 y1 0 0 35 0 30 5 -3.06104 34.9879 -2.98506 29.9885 10 -6.16038 34.9373 -5.96929 29.9409 15 -9.32665 34.8075 -8.95079 29.8217 20 -12.5705 34.5372 -11.9229 29.5794 25 -15.8791 34.0528 -14.8684 29.156 30 -19.2135 33.2787 -17.756 28.4959 35 -22.5107 32.1486 -20.5396 27.5536 40 -25.6887 30.6146 -23.163 26.2995 45 -28.6546 28.6546 -25.5658 24.7228 50 -31.3147 26.2762 -27.6908 22.8313 55 -33.5852 23.5166 -29.4895 20.6488 60 -35.4018 20.4392 -30.9252 18.2121 65 -36.727 17.1261 -31.9759 15.5683 70 -37.5544 13.6687 -32.6356 12.7712 75 -37.909 10.1577 -32.9168 9.87707 80 -37.8432 6.67277 -32.8502 6.93899 85 -37.4301 3.27471 -32.4829 3.99979 90 -36.7538 9.84813e-007 -31.8734 1.08708 95 -35.8983 -3.14069 -31.0846 -1.78862 100 -34.9373 -6.16038 -30.1769 -4.6311 105 -33.9248 -9.09012 -29.2009 -7.45161 110 -32.8892 -11.9707 -28.1908 -10.2606 115 -31.7208 -14.7916 -27.1892 -12.6785 120 -30.3109 -17.5 -25.9808 -15 125 -28.6703 -20.0752 -24.5746 -17.2073 130 -26.8116 -22.4976 -22.9813 -19.2836 135 -24.7487 -24.7487 -21.2132 -21.2132 140 -22.4976 -26.8116 -19.2836 -22.9813 145 -20.0752 -28.6703 -17.2073 -24.5746 150 -17.5 -30.3109 -15 -25.9808 155 -14.7916 -31.7208 -12.6785 -27.1892 160 -11.9707 -32.8892 -10.2606 -28.1908 165 -9.05867 -33.8074 -7.76457 -28.9778 170 -6.07769 -34.4683 -5.20945 -29.5442 175 -3.05045 -34.8668 -2.61467 -29.8858 180 -1.87564e-006 -35 -1.60769e-006 -30 185 3.05045 -34.8668 2.61467 -29.8858 190 6.07768 -34.4683 5.20944 -29.5442 195 9.05866 -33.8074 7.76457 -28.9778 200 11.9707 -32.8892 10.2606 -28.1908 机械原理课程设计指导 一、课程设计的目的和内容 1 课程设计的目的 1.巩固并灵活运用所学相关知识; 2.具有初步的设计机械运动方案的能力; 3.提高分析问题、解决问题的能力; 4.提高创新意识和能力; 5.培养运用现代设计方法解决工程问题的能力。 2. 课程设计的任务 (进行机械系统的运动方案和传动系统设计) 确定工作原理和运动形式,绘制工作循环图; 设计几种运动方案并进行分析、比较和选择; 对选定运动方案进行运动分析与综合,并绘制机构运动简图; 进行机械动力性能分析与综合; 编写说明书及相关程序。 3.课程设计的内容 机械原理课程设计,通常以满足一定使用要求或工艺要求的机械为设计对象。 机械原理课程设计,通常包括下列内容: 机械系统方案的拟定; 机械系统运动动力参数计算; 设计计算说明书一份。 完成规定的全部工作后,应进行设计答辩。 二、课程设计的一般步骤 1. 设计准备 1)阅读和研究设计任务书,明确设计内容和要求,分析原始数据及工作条件。 2)借阅(图书馆)、搜集(含网上搜集)有关设计信息、资料及机构设计手册;复习课程有关内容,熟悉有关机构的设计方法,拟定设计计划,准备设计资料。 2. 机械系统的方案设计 机械产品是以机械运动为特征的技术系统,机械系统方案设计的核心是机械运动方案设计,它在机械系统设计的总体中,占有十分重要的地位,也是最具创造性和综合性的内容。 1)机械执行系统运动方案设计 执行系统是机械系统中的重要组成部分,是直接完成机械系统预期工作任务的部分。执行系统由一个或多个执行机构组成。 执行构件是执行机构的输出构件,其数量及运动形式、运动规律和传动特性等要求,决定了整个执行系统的结构方案。机械执行系统的方案设计是机械系统总体方案设计的核心,是整个机械原理工作的基础。 执行系统方案设计的内容 功能原理设计:就是根据机械预期实现的功能,考虑选择何种工作原理来实现这一功能要求。 运动规律设计:是指为实现上述工作原理而决定选择何种运动规律。 执行机构型式设计:是指究竟选择何种机构来实现上述运动规律。 执行机构的协调设计:就是根据工艺过程对各动作的要求,分析各执行机构应当如何协调和配合,设计出协调配合图。 机构尺度设计:是指对所选择的各个执行机构进行运动和动力设计,确定各执行机构的运动尺寸,绘制出各执行机构的运动简图。 一、机构简介 设计垫圈内径检测装置,检测钢制垫圈内径是否在公差允许范围内。被检测的工件由推料机构送入后沿一条倾斜的进给滑道连续进给,直到最前边的工件被止动机构控制的止动销挡住而停止。然后,升降机构使装有微动机关的压杆探头下落,检测探头进入工件的内孔。此时,止动销离开进给滑道,以便让工件浮动。设计数据选择方案B,设计要求见表1。 表1 二、执行机构的选择与比较 方案一: 如图1-1,止动销与曲柄滑块机构的滑块固联在一起,曲柄做一定速度的匀速转动,带动滑块做往复的上下直线运动,止动销上升过程中止动被测垫圈,下降到一定高度时滑块可继续滑动进入下一个工作环节。 如图1-2,升降机构与曲柄滑块机构的滑块固连在一起,曲柄做一定方向一定速度的匀速转动时,滑块做往复的上下移动,升降机构下降过程中,可以对垫圈的内径进行检测,检测完后,升降机构上升,垫圈进入下一个工作环节,下一个垫圈滑向该位置。 该方案的优点:止动销和升降机构的上下移动达到了预定的工作要求,运动过程容易控制。 该方案的缺点:止动销和升降机构在运动过程中的时间匹配的不严格,容易引起工作空闲。而且四杆机构的惯性力较大,运动不稳定,铰链处摩擦较大,易磨损。 图1 -1 图1-2 方案二: 如图2-1,滑块处于垫圈的右侧,曲柄做一定速度的匀速转动,带动滑块做往复的左右直线运动,滑块移动到左极限位置时,止动垫圈,升降机构开始检测,滑块离开。 如图2-2,升降机构与推杆固联在一起,推杆的上顶点在槽型凸轮的槽内移动,凸轮以一定的角速度转动时,推杆上下往复移动,带动升降机构上下往复移动,升降机构下降过程中,可以对垫圈的内径进行检测,检测完后,升降机构上升,垫圈进入下一个工作环节,下一个垫圈滑向该位置。 该方案的优点:止动销和升降机构的上下移动达到了预定的工作要求,运动过程容易控制。 该方案的缺点:止动销和升降机构在运动过程中的时间匹配的不严格,容易引起工作空闲。而且四杆机构的惯性力较大,运动不稳定,铰链处摩擦较大,易磨损。凸轮与推杆的移动摩擦较大,易磨损。 图2-1 图2-2 冲床冲压机构、送料机构及传动系统的设计 一、设计题目 设计冲制薄壁零件冲床的冲压机构、送料机构及其传动系统。冲床的工艺动作如图5—1a所示,上模先以比较大的速度接近坯料,然后以匀速进行拉延成型工作,此后上模继续下行将成品推出型腔,最后快速返回。上模退出下模以后,送料机构从侧面将坯料送至待加工位置,完成一个工作循环。 图1 冲床工艺动作与上模运动、受力情况 要求设计能使上模按上述运动要求加工零件的冲压机构和从侧面将坯料推送至下模上方的送料机构,以及冲床的传动系统,并绘制减速器装配图。 二、原始数据与设计要求 1.动力源是电动机,下模固定,上模作上下往复直线运动,其大致运动规律如图b)所示,具有快速下沉、等速工作进给和快速返回的特性; 2.机构应具有较好的传力性能,特别是工作段的压力角应尽可能小;传动角γ大于或等于许用传动角[γ]=40°; 3.上模到达工作段之前,送料机构已将坯料送至待加工位置(下模上方);4.生产率约每分钟70件; 5.上模的工作段长度L=30~100mm,对应曲柄转角 0=(1/3~1/2)π;上模总行程长度必须大于工作段长度的两倍以上; 6.上模在一个运动循环内的受力如图c)所示,在工作段所受的阻力F0=5000N,在其他阶段所受的阻力F1=50N; 7.行程速比系数K≥1.5; 8.送料距离H=60~250mm; 9.机器运转不均匀系数δ不超过0.05。 若对机构进行运动和动力分析,为方便起见,其所需参数值建议如下选取:1)设连杆机构中各构件均为等截面均质杆,其质心在杆长的中点,而曲柄的质心则与回转轴线重合; 2)设各构件的质量按每米40kg计算,绕质心的转动惯量按每米2kg·m2计算;3)转动滑块的质量和转动惯量忽略不计,移动滑块的质量设为36kg; 4)传动装置的等效转动惯量(以曲柄为等效构件)设为30kg·m2; 5 ) 机器运转不均匀系数δ不超过0.05。 三、传动系统方案设计 冲床传动系统如图5-2所示。电动机转速经带传动、齿轮传动降低后驱动机器主轴运转。原动机为三相交流异步电动机,其同步转速选为1500r/min,可选用如下型号: 电机型号额定功率(kw)额定转速(r/min) Y100L2—4 3.0 1420 Y112M—4 4.0 1440 Y132S—4 5.5 1440 由生产率可知主轴转速约为70r/min,若电动机暂选为Y112M—4,则传动系统总传动比约为。取带传动的传动比i b=2,则齿轮减速器的传动比i g=10.285,故可选用两级齿轮减速器。 图2 冲床传动系统 四、执行机构运动方案设计及讨论 该冲压机械包含两个执行机构,即冲压机构和送料机构。冲压机构的主动件是曲柄,从动件(执行构件)为滑块(上模),行程中有等速运动段(称工作段),并具有急回特性;机构还应有较好的动力特性。要满足这些要求,用单一的基本机构如偏置曲柄滑块机构是难以实现的。因此,需要将几个基本机构恰当地组合在一起来满足上述要求。送料机构要求作间歇送进,比较简单。实现上述要求的机构组合方案可以有许多种。下面介绍几个较为合理的方案。 第3章凸轮结构 §3-1 凸轮机构的应用和类型 凸轮结构的构成:凸轮、从动件(推杆)、机架三个基本构件组成。 凸轮结构的类型: (1)按凸轮形状分:盘形、移动、圆柱凸轮 ( 端面 ) 。 (2)按动件(推杆)形状分:尖顶、滚子、平底从动件。 特点:尖顶--构造简单、易磨损、用于仪表机构; 滚子――磨损小,应用广; 平底――受力好、润滑好,用于高速传动。 (3) 按推杆运动分:直动(对心、偏置)、摆动。 §3-2 从动件的常用运动规律 凸轮机构设计的基本任务: (1)根据工作要求选定凸轮机构的形式; (2)推杆运动规律; (3)合理确定结构尺寸; (4)设计轮廓曲线。 名词术语: 基圆、基圆半径、推程、推程运动角、远休止角、回程、回程运动角、近休止角、行程。 §3-3 凸轮机构的压力角 定义:作用在推杆上驱动力与力作用点B速度方向间的夹角α 若α大到一定程度时,会有: Ff > F’→机构发生自锁。 压力角与凸轮机构尺寸之间的关系 “+”用于导路和瞬心位于中心两侧; “-”用于导路和瞬心位于中心同侧; 由此公式说明,在其他条件不变的情况下,基圆r min越小,压 力角α越大。基圆半径过小,压力角就会超过许用值。 为了减少推程压力角,应当从动件导路向推程相对速度瞬心的同侧偏置 用导路偏置法虽可使推程压力角减小,但同时却使回程压力角增大,所以偏距e 不宜过大 §3-4 图解法设计凸轮轮廓 一、凸轮廓线设计方法的基本原理:反转原理 二、直动从动件盘形凸轮轮廓的绘制 1.对心直动尖顶从动件盘形凸轮 。 ①选比例尺μl作基圆r min ②反向等分各运动角。原则是:陡密缓疏。 ③确定反转后,从动件尖顶在各等份点的位置。 ④将各尖顶点连接成一条光滑曲线。 2.偏置直动尖顶从动件盘形凸轮(有偏距e) 。 ①选比例尺μl作基圆r min (注意直动从动件和偏置直动尖顶从动件的画法区别,后者是切线方向的交点) ②反向等分各运动角。原则是:陡密缓疏。 ③确定反转后,从动件尖顶在各等份点的位置。 ④将各尖顶点连接成一条光滑曲线。 机械原理课程设计说明 书 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】 机械原理课程设计说明书 题目:压床机械方案分析 班级:机械1414班 姓名:刘宁 指导教师:李翠玲 成绩: 2016 年 11 月 8 日 目录 目录 一.题目:压床机械设计 二.原理及要求 (1).工作原理 压床机械是由六杆机构中的冲头(滑块)向下运动来冲压机械零件的。图1为其参考示意图,其执行机构主要由连杆机构和凸轮机构组成,电动机经过减速传动装置(齿轮传动)带动六杆机构的曲柄转动,曲柄通过连杆、摇杆带动滑块克服阻力F冲 压零件。当冲头向下运动时,为工作行程,冲头在内无阻力;当在工作行程后行程时,冲头受到的阻力为F;当冲头向上运动时,为空回行程,无阻力。在曲柄轴的另一端,装有供润滑连杆机构各运动副的油泵凸轮机构。 (a)机械系统示意图(b)冲头阻力曲线图 (c)执行机构运动简图 图1 压床机械参考示意图 (2).设计要求 电动机轴与曲柄轴垂直,使用寿命10年,每日一班制工作,载荷有中等冲击,允许曲柄转速偏差为±5%。要求凸轮机构的最大压力角应在许用值[α]之内,从动件运动规律见设计数据,执行构件的传动效率按计算,按小批量生产规模设计。 (3).设计数据 推程运动角 δ60°70°65°60°70°75°65°60°72°74° 远休止角 s δ10°10°10°10°10°10°10°10°10°10° 回程运动角 δ'60°70°65°60°70°75°65°60°72°74°三.机构运动尺寸的确定 转速n2 (r/min)距离x1 (mm) 距离x2 (mm) 距离y (mm) 冲头行程H (mm) 上极限角 Φ1 (°) 下极限角 Φ2(°) 884013516014012060 ( 1.以O2为原点确定点O4的位置; 2.画出CO4的两个极限位置C1O4和C2O4; 3.取B1,B2使CB=CO4*1/3,并连接B1O2,B2O2; 4.以O2为圆点O2A为半径画圆,与O2B1交于点A1; 5.延长B2O2交圆于A2; 6.取CD=*CO4。 C1 B1 D1 O4 B2 C2 A1 D2 O2 A2 (2)计算: 由题可知CO4=H=140,CB=CO4*1/3=47,O4B=93,CD=*CO4=42; Δx(O2B1)= Δx(O2B2)=OB*cos(30o)-x1=; Δy(O2B1)=y+O4B*sin(30o) =; Δy(O2B2)=y-O4B*sin(30o) =; O2B1=√[Δx(O2B1) 2+Δy(O2B1) 2]≈210; O2B2=√[Δx(O2B1) 2+Δy(O2B2) 2]≈120; AB+O2A=O2B1,AB-O2A=O2B2; 可以解得O2A=45,AB=165. 符号 单位mm 方案414093474216545 《机械原理》讨论课总结报告 一、目的:通过课堂讨论,使学生掌握和扩展课堂所学知识,学会概念、方 法的灵活运用,深刻理解各种题目中蕴含的基本概念,培养学生的思维方式和方法,提高对课程的学习兴趣。 二、方法:1教师提前将讨论题目公布,让学生自由组合分组做准备,每组在 上讨论课前将各题目的求解过程准备充分。在讨论课上,由教师引导,学生就自己的阅读和思考各抒己见,让他们的创造力和智慧相互激励。在这种环境下,学生的作用是双重的,既学习新知识,又传授新知识,每位学生都有对讨论课做贡献的责任,增加了与教师深入讨论的机会。培养学生对问题的研讨习惯,学会了如何讨论一些科学问题。 2将学生分成若干小组针对课程内容进行讨论和争论。 三、题目:图示偏心圆盘凸轮机构运动简图,要求在图上画出: 1)凸轮的理论廓线β; 2)凸轮基圆并标出半径r0; 3)图示位置压力角α; 4)从动件AB从最低位置到图示位置所摆过的角度ψ. 四、过程:上图所示偏心圆盘凸轮机构运动简图: 1)凸轮的理论廓线β2)凸轮基圆并标出半径r0:以OB为半径O为圆心作圆是 理论轮廓线(将滚子中心B假想为尖端摆动从动件的尖端,按照尖端摆动从动件凸轮轮廓曲线的设计方法做出曲线,这条曲线是反转过程中滚子中心的运动轨迹,我们称之为凸轮的理论轮廓线),以C为圆心作圆切于理论轮廓线O为基圆(凸轮理论轮廓线的最小向径rb为半径所作的圆称为基圆,rb称为 基圆半径)。 3)图示位置压力角α(凸轮对从动件作用力的方向线与从动件上力作用点的 速度方向所夹的锐角):作圆B与圆O的切法线,再作AB的垂线,两线的锐 夹角为压力角a 4)从动件AB从最低位置到图示位置所摆过的角度ψ:做出最低位置图与图示位置图,最低点的位置即B点到C点的最近点,又因为r0+AB>CB所以以A为圆心,AB为半径做圆与基圆C的交点,则图示为摆过的角度机械原理课程设计 摇摆送料机构

机械原理课程设计教学大纲

机械原理课程设计,详细

机械原理课程设计凸轮设计

机械原理课程设计压片机设计说明书.

机械原理凸轮设计C

哈工大机械原理大作业凸轮机构第四题

机械原理课程设计指导手册

机械原理课程设计(步进送料机设计说明

典型机构认知实验报告

机械原理课程设计说明书

机械原理课程设计——内燃机设计——凸轮轮廓线程序、图像

机械原理课程设计指导

机械原理课程设计

机械原理课程设计说明书(凸轮送料机构)

第三章 凸轮机构总结

机械原理课程设计说明书完整版

机械原理总结报告-偏心圆盘凸轮机构