武汉科技大学耐火材料新技术课程论文

铝矾土基喷涂料的研究与施工方法

摘要:介绍了喷涂料的基本概况,然后以铝矾土喷涂料为例,系统地介绍了多种原材料、结合剂以及添加剂对喷涂料性能的影响,最后概括总结了喷涂料的施工方法以及其中需要注意的事项。

关键词:喷涂料、铝矾土、板状刚玉、蓝晶石、红柱石、干法、湿法、火焰喷涂

前言:

随着耐火材料行业的发展和社会的进步,一些劳动强度大,施工速度慢的耐火材料逐渐被取代,不定型耐火材料在冶金行业中用量日益增加。而在不定型耐火材料中用量最大的就是浇注料,其次为喷涂料。喷涂料广泛运用于窑炉以及热工设备上,可以用于喷涂新的衬体,也可用于炉衬的修补。既可以在冷态下用于构筑和修补炉衬以及涂覆成保护层,更宜于用在热态下修补炉衬。喷涂料解决了耐火材料普通施工方法在复杂或异型部位无法操作的难题。另外喷涂料施工不需要支设模板,可直接在受喷面上设置锚固件进行施工或在耐火材料表面上喷涂。由以上可知,喷涂料是加快施工进度、缩短修炉时间、延长窑炉使用寿命和降低耐火材料消耗的一项有效技术措施,是比较有发展前途的优良材料。

1 喷涂料的基本概况

喷涂料是一种利用气动工具以机械喷射方法施工的不定型耐火材料。耐火喷涂料在管道中借助压缩空气或机械压力以获得足够的速度,通过喷嘴射到受喷面上,便能形成牢固的喷涂层。其喷涂方法又可以分为湿法、干法、半干法和火焰法4类;按受喷面接受物料的状态又分为冷物料喷涂法和熔融物料喷涂法两种。

耐火喷涂料与同品种耐火浇注料基本相似,其区别是耐火骨料的临界粒度较小,一般为3~5mm,耐火粉料、超微粉和结合剂的合用量较多,一般为35%~45%。由于材料的组成相似,因此喷涂料的凝结硬化机理和高温下的物理化学变化也基本相同。其中关键技术是附着性、黏结性、强度和烧结性。这些特性不仅仅与材料本身密切相关,更重要的是受喷射机等机械设备和施工工艺参数的制约,也受其受喷体的状态和使用条件等因素的影响[1]。

喷涂料必须具备的性质:

(1)具有一定的颗粒级配来保证物料具有一定的流动性;

(2)喷涂料必须具有一定的塑性和凝固性,使物料能很好的吸附到喷涂层上,并能很快的凝固而具有一定的强度;

(3)控制好加水量,保证能够润湿物料又不会发成流淌。

施工时要注意:

(1)喷射的风压和风量,避免回弹和脱落;

(2)喷枪口与受喷体的距离与角度,避免使物料喷到受喷面的力度过大或过小,保证能喷涂均匀;

(3)喷涂时厚度控制,太厚容易剥落。

具体的注意事项在后面会详细论述。

2 铝矾土基喷涂料性能的影响因素

铝矾土喷涂料是以铝矾土为主要原料,铝酸钙水泥、硅微粉为结合系统,根据情况加入蓝晶石、红柱石等,利用三石在高温下的莫来石化来抵消烧结收缩。为了提高其性能而加入一些添加剂,如Cr2O3。为了促进凝结硬化而加入一些促凝剂,如铝酸钠等。

2.1不同粒度板状刚玉的影响[2-3]

矾土基喷涂料具有氧化铝含量高、耐火度高、较高的强度和耐磨性等优良性能,主要应用于工业窑炉的衬里。板状刚玉的特点是导热性高、热稳定性好、高温强度大。因为其结构外形是片状的,可以起网状骨架作用,从而可大大提高制品的强度。又由于此结构能抵消各方向的应力,因此能够减小急冷急热所产生的应力破坏。然而,不同粒度的板状刚玉对材料性能产生的影响也不同。

实验以铝矾土为主要原料,铝酸钙水泥和硅微粉为结合系统,研究了不同粒度的板状刚玉对喷涂料性能的影响。

2.1.1物理性能

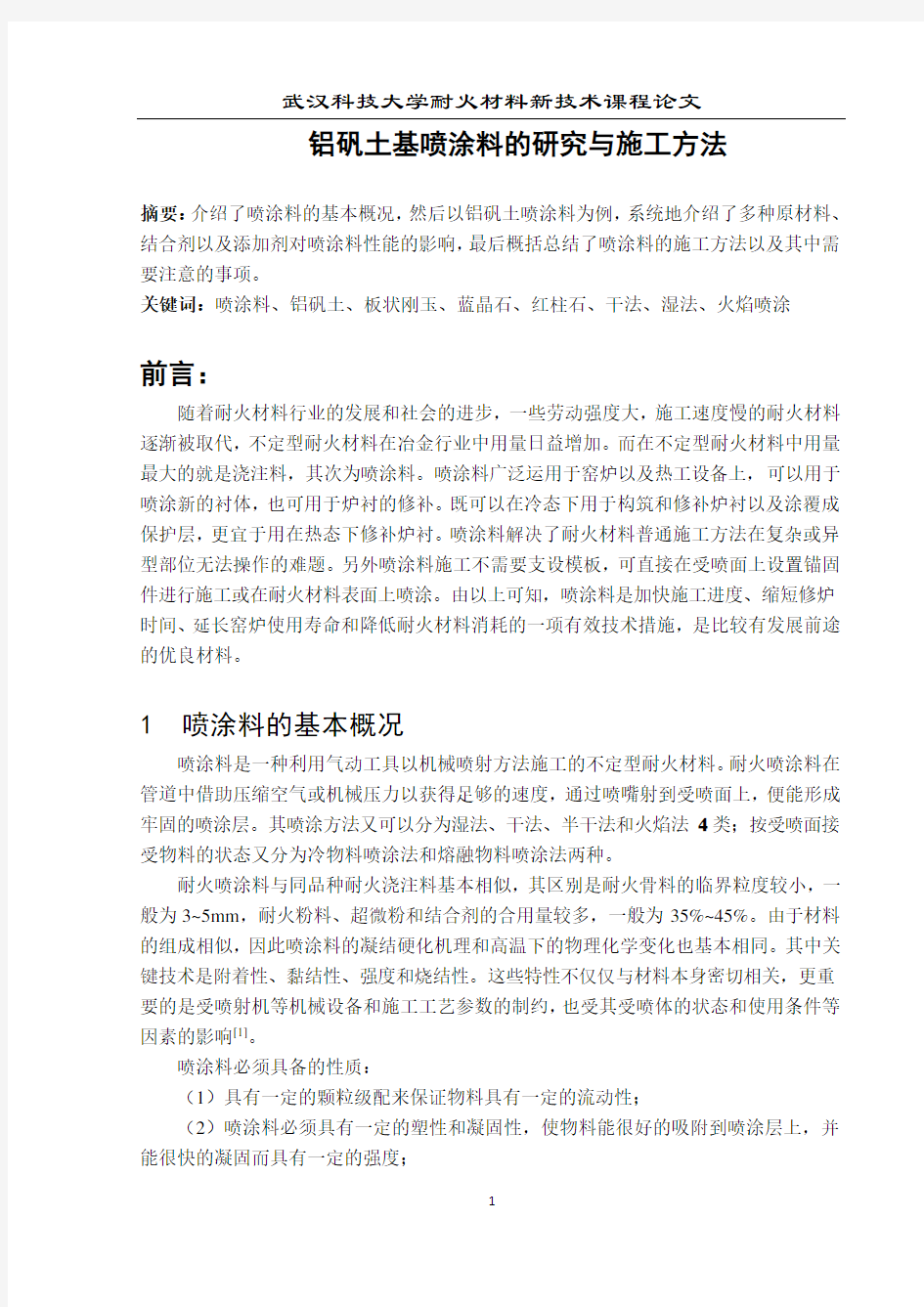

表1 试样的物理性能

(1)体积密度随着处理温度的升高先减小后增大。同一温度下,引入不同粒度板

表2 不同粒度板状刚玉对试样抗热震性的影响

单就抗热震稳定性而言,含有粗粒度板状刚玉试样的抗热震性能要优于含有细粒度板状刚玉试样的抗热震性能。可能是因为板状刚玉的结构外形是片状的,它可以在喷涂料中网状骨架作用,此结构能抵消各方向的应力,减小急冷急热所产生的应力对试样的损坏,而这种网状骨架作用也是与板状刚玉的粒度有关的,其粒度越大这种作用越明显。

2.1.5结论

(1)经过1300、1500℃热处理后,试样的线收缩率随着板状刚玉粒度的减小而增大。此时,有粒度小于45μm板状刚玉试样的抗折强度和耐压强度最大;

(2)经过1300℃热处理后,细粒度的板状刚玉有利于提高试样的耐磨性能;

(3)铝矾土基喷涂料中含有粗粒度板状刚玉试样的抗热震性能优于含有细粒度板状刚玉试样的抗热震性能。

另外,在用氧化铝微粉替代板状刚玉微粉的实验中发现:(1)板状刚玉细粉和氧化铝微粉对铝矾土基喷涂料的体积密度影响不大,但经1000 ℃热处理后,同时含有板状刚玉细粉和氧化铝微粉的试样表现出更高的抗折强度和耐压强度。(2)仅含有氧化铝微粉试样的耐磨性能优于仅含有板状刚玉细粉试样的耐磨性能;而仅含有板状刚玉细粉的试样抗热震性能优于含有氧化铝微粉的。

2.2不同粒度蓝晶石的影响[4]

蓝晶石是一种高铝矿物原料,由于蓝晶石原矿高温下体积产生明显的膨胀,因此在耐火材料中常利用蓝晶石原矿的膨胀来抵消基体的收缩作用,以改善耐火材料的高温使用性能,延长其使用寿命。蓝晶石的化学式为Al2O3·SiO2,,其理论组成为Al2O3 62.92%,SiO237.08%,但在实际上,蓝晶石精矿中Al2O3的含量均比理论值偏低。精矿中蓝晶石矿物越多,高温下产生的膨胀也相应越大。其次,不同粒度的蓝晶石在高温下分解产生的膨胀量也不相同。因此,常常利用不同粒度的蓝晶石在高温下分解为莫来石伴随的体积膨胀来补偿不定形耐火材料在高温下的收缩,使线膨胀趋于正值,减轻结构的剥落,增强材料的体积稳定性。

实验研究了加入不同粒度的蓝晶石后喷涂料的各种性能的变化情况。

2.2.1线变化率与体积密度

武汉科技大学耐火材料新技术课程论文

图3 含不同粒度蓝晶石经不同温度热处理

后的线变化率

图4 含不同粒度蓝晶石经不同温度热处

理后的体积密度试样在1300℃热处理时线变化率开始有变化,在1500℃时线变化率差别很明显。这是由于蓝晶石的理论组成为Al2O3·SiO2,自1100℃开始分解,在加热至1300~1350℃温度范围内,蓝晶石分解为莫来石和熔融状游离二氧化硅(方石英玻璃),其反应式为:3(Al2O3·SiO2)→3 Al2O3·2 SiO2+ SiO2

在1000℃和1300℃时不同粒度的蓝晶石引起的体积密度差别不大,这说明三种不同粒度的蓝晶石对铝矾土基喷涂料低温和中高温的体积密度影响并不是很大。但在1500℃热处理之后,随着蓝晶石粒度的增大体积密度下降较快,这是由于蓝晶石分解而带来的体积膨胀,造成内部结构疏松,导致体积密度下降。并且随着蓝晶石粒度的增大造成的体积膨胀也增大,导致内部结构越发的疏松,因此试样经过1500℃热处理后,体积密度随着蓝晶石粒度的增大而减小。

2.2.2耐压与抗折强度

图5 含不同粒度蓝晶石经不同温度热处理

后的常温抗折强度

图6 含不同粒度蓝晶石经不同温度热处理

后的常温耐压强度试样在110℃下烘烤后,粒度大的蓝晶石抗折强度较大,这是因为较粗粒度的蓝晶石存在于铝矾土基体中,使材料抵抗弯矩的能力增加。但对耐压强度影响并不大。在1000℃、1300℃和1500℃处理之后,耐压和抗折强度都表现出相同的变化规律,即粒度越小的蓝晶石越有利于提高耐压和抗折强度。这主要是因为颗粒越大的蓝晶石导致试样的膨胀量就越大,材料的紧密结构逐渐减小,内部结构松散,强度相应降低。此外,试样经过1300℃热处理后,由于水泥形成的液相促进了烧结,在烧结驱动力的作用下,试样颗粒之间的距离被拉近,因此试样的抗折强度和耐压强度增大;但当经过1500℃热处

理后,由于蓝晶石的膨胀导致了试样的抗折强度和耐压强度下降。

2.2.3热膨胀系数

试样在1100℃之前,相同温度的情况下,蓝晶石粒度增大,热膨胀系数降低。在1100~1400℃时,对于同一组成来说,由于蓝晶石的分解并伴有一定的体积膨胀,从而抵消了烧结收缩,热膨胀系数变化不大。同时粗粒度的蓝晶石产生的体积膨胀也比较大,所以在1100~1400℃温度范围内,LA1>LA3>LA2。但是在1400℃之后,LA3>LA1>LA2,这是由于蓝晶石的粒度对蓝晶石转变为莫来石的温度是有影响的。LA1和LA2两种试样在l400℃左右已经基本完成莫来石化,但LA3试样大约在l450℃左右才完成莫来石化。由此可以表明,粗粒蓝晶石莫来石化的结束温度要高于细粒蓝晶石。

2.2.4结论

(1)铝矾土基喷涂料经过1300℃和1500℃热处理后,线膨胀率随着蓝晶石粒度的增大而增大;

(2)铝矾土基喷涂料经过1500℃热处理后,体积密度随着蓝晶石粒度的增大而减小;

(3)铝矾土基喷涂料经过1000℃、1300℃和1500℃热处理后,抗折强度和耐压强度随着蓝晶石粒度的增大而减小;粗粒蓝晶石莫来石化的结束温度要高于细粒蓝晶石。

2.3不同粒度红柱石的影响[5]

红柱石具有较好的抗高温蠕变性、抗热震性,且原料本身不需要煅烧,使之成为优良的耐火材料,在很多领域广泛应用。由于红柱石分解并转化为热学性能、高温力学性能、抗热震性更好的莫来石,因此,红柱石材料在对抗热震性与高温强度要求高的领域有很好的应用效果。

实验中研究了不同粒度的红柱石对铝矾土喷涂料各种性能的影响。

2.3.1线变化率和体积密度

试样经过110℃烘干后,三种试样的线收缩率随着红柱石粒度的增大而略有增大,但变化不明显,这说明不同粒度的红柱石对调整试样干燥烘干后的线变化率无明显作用。试样经过1000℃热处理后,三组试样的线收缩率几乎无变化。1300℃时,中小颗粒的线收缩相近但与大颗粒的相差较大。试样经过1500℃热处理后,试样的线收缩率随着红柱石粒度的增大逐渐增大。含有粗粒度红柱石的试样在经过高温热处理后产生的收缩大,这是粗粒度的红柱石分解生成莫来石的温度要高于细粒度的红柱石,因此添加粗粒度的红柱石并不能有效弥补矾土基喷涂料经高温热处理产生的收缩。

在矾土基喷涂料中引入粗颗粒的红柱石能够提高材料的体积密度。由于粗颗粒的红柱石相变为莫来石的分解温度较高,1500℃时红柱石并不能充分分解转化为莫来石,材料产生较大的收缩,因此含粗颗粒的体积密度增加比较明显。

武汉科技大学耐火材料新技术课程论文

2.3.2耐压和抗折强度

不同粒度的红柱石对矾土基喷涂料的强度影响不是很大,仅在经过高温1500℃热处理后,含有粗粒度红柱石的试样的强度增加。这也与试样在1500℃热处理后有较大的线收缩和较大的体积密度有关。

2.3.3耐磨性能

粗颗粒的红柱石更利于基质与骨料的结合,当磨损介质冲蚀试样表面时,基质与骨料被磨损的程度较为均匀,磨损量要小一些。而引入细粒度红柱石的试样,由于基质与骨料结合的不牢固,基质部分容易被冲刷掉,留下裸露的骨料,使其磨损量增大。同时,试样经过1500℃热处理后磨损量均小于试样经过1300℃热处理后的磨损量。这是由于一方面烧结温度的提高,促进了材料的烧结;另一方面红柱石转化为莫来石的量相应地增加,红柱石分解转化产生的SiO2与矾土反应形成的二次莫来石也相应增加,因此提高了材料的耐磨性能。

2.3.4热膨胀系数与热震稳定性

同一温度条件下,基本上试样的热膨胀系数随着红柱石粒度的增大而增大,热膨胀系数低的材料的抗热震性能较好,因此,从理论上讲,细粒度的红柱石可以改善材料的抗热震性能。实验证明,细粒度的红柱石耐压强度保持率最大,而粗颗粒的耐压强度最大。细粒度的红柱石在高温处理之后转化分解产生更多的莫来石,这些莫来石无序的分布在试样中,有一些长柱状组织相互连接,彼此相互制约和增强从而可以很好的抵抗裂纹扩展,当—个柱状组织受力导致变形或开裂时,必然受周围其它柱状组织的限制与加强,此时表现为抗热震性能的提高。

2.3.5结论

(1)添加粗粒度的红柱石并不能有效弥补矾土基喷涂料经高温热处理产生的收缩。

(2)矾土基喷涂料的体积密度随着红柱石粒度的增大而增大。

(3)不同粒度的红柱石未对矾土基喷涂料经中温热处理后的强度产生明显影响,粗粒度的红柱石可以提高矾土基喷涂料的经高温热处理后的强度。

(4)矾土基喷涂料的耐磨性能随着红柱石粒度的增大而提高。

(5)细粒度的红柱石有利于改善矾土基喷涂料的抗热震性能。

2.4粘土的影响[6]

粘土是一种含水铝硅酸盐矿物,由于粘土具有独特的可塑性、结合性、收缩性和烧结性,因此在耐火材料中具有广泛地应用。在耐火材料中常利用粘土的收缩作用来抵消其它原料的膨胀作用,以改善耐火材料的性能指标。

实验研究了不同含量的粘土对喷涂料的影响

2.4.1线变化率

图7 粘土加入量对试样线变化率的影响

粘土的收缩变化来自于两个方面,干燥收缩和烧结收缩。原料中的蓝晶石在

1300~1350℃会分解转化为莫来石,产生体积膨胀。在1000℃时,线收缩率随着粘土加入量的增大而增大,在1300℃时随着粘土加入量的增加膨胀率出现减小。当粘土的含量大于2.5%时,由于铝矾土经过1500℃热处理后形成低熔点物质,进而产生大量的收缩,其收缩程度大于粘土产生的收缩,随着粘土含量的增加,铝矾土的含量依次减少,因此出现随着粘土含量的增加材料收缩率反而减小的现象。

2.4.2耐压和抗折强度

粘土具有优良的结合性,粘土颗粒的比表面积大,使得颗粒间的接触面积也相应的增大。因此,颗粒小的粘土使试样随着粘土含量的增加材料的常温抗折强度和耐压强度也相应增加。1500℃热处理后,抗折强度和耐压强度随着粘土含量的增加呈现先增加后减小的变化规律。当粘土的质量分数为2.5%时,抗折强度和耐压强度达到最大值。这与线收缩率有一定的关系,粘土含量大于2.5%后,线收缩率逐渐减小,导致材料的紧密结构逐渐减小,材料内部逐渐疏松,抗折强度和耐压强度也相应的减小。

2.4.3结论

(1)铝矾土基喷涂料经过110℃烘干和1000℃热处理后,线收缩率随着粘土含量的增加逐渐增大;经过1300℃热处理后,材料的膨胀率逐渐减小,最终出现收缩。经过1500℃热处理后,当粘土的质量分数为2.5%时,随着粘土含量的增加材料收缩率减小。

(2)铝矾土基喷涂料经过经过110℃烘干后,抗折强度和耐压强度随着粘土含量的增加变化不明显。经过1000℃和1300℃热处理后,抗折强度和耐压强度随着粘土含量的增加而增加。经过1500℃热处理后,抗折强度和耐压强度随着粘土含量的增加呈现先增加后减小的变化规律。

2.5硅微粉的影响[7]

武汉科技大学耐火材料新技术课程论文

研究发现在耐火材料中提高细粉的细度可以促进制品的烧结,从而带来一系列优异性能。硅微粉因其具有高比表面积和高表面活性,为耐火材料制品带来了一系列优异性能,从而备受关注。

2.5.1线收缩率

图8 微粉含量及热处理温度对试样线变化率的影响

硅微粉表面缺陷较多,表面质点的活化和无序化较多,具有能态高、活性大的特点,从而可以促进烧结进程。随着热处理温度的提高,硅微粉逐渐转变为液相,有利于气孔的填充,而且在表面张力作用下,试样颗粒之间的距离被拉近,因此材料的收缩率增大。试样经过1500℃热处理后,随着硅微粉含量的增加,试样的线收缩率逐渐减小,直至产生膨胀。这是因为硅微粉与棕刚玉发生反应形成莫来石,同时会产生体积的膨胀,因此造成试样的线收缩减小,直至产生膨胀。当硅微粉的质量分数为5%时,材料经过不同热处理温度后的线收缩率差别不是很大,并且材料收缩率均很小,若材料收缩率过大,将会引起喷涂料在使用中因收缩带来的开裂,因此会降低材料的使用寿命。

2.5.2体积密度

在低温、中高温时,随着硅微粉含量的增加有利于试样内部气孔的充填,体积密度有所增大。但当试样经过1500 ℃热处理后,试样的体积密度随着硅微粉含量的增加呈现减小的变化规律,这是因为硅微粉与棕刚玉发生反应,形成莫来石,同时会产生体积的膨胀,导致试样内部结构疏松。随着硅微粉含量的逐渐增加,形成莫来石的量也相应增多,体积的膨胀也越来越明显,因此造成试样体积密度逐渐下降。

2.5.3抗折强度和耐压强度

在较低温度下,硅微粉颗粒表面水化后形成的Si—OH键脱水后聚合而形成牢固的由Si—O—Si键结合的微粉网状链结构所致,微粉长链反应如下:

SiO2—Si—OH+HO—Si—SiO2→SiO2—Si—O—Si—SiO2+ H2O。

随着这种网状链结构的增多,硅胶的结合性能也越强,因此在低温110℃下随着硅微粉含量的增多试样的抗折强度和耐压强度也相应地增加。在中高温1000、1300℃时,硅微粉与棕刚玉发生反应形成莫来石,强度增加。因此随着硅微粉含量的增加,试样的

抗折强度和耐压强度也相应地增加。试样经过1500 ℃热处理后,随着硅微粉含量的增加试样的抗折强度和耐压强度先减小后增加。这是因为有液相生成,导致材料发生熔融,因此其强度值相对比较大。其后,随着硅微粉含量地增加,转化为莫来石的量也相应的增加,因此试样的抗折强度和耐压强度也相应的增加。

2.5.4热膨胀系数

同一温度条件下,铝矾土基喷涂料的热膨胀系数随着硅微粉含量的增加而减小。2.5.5结论

(1)本实验中,制备铝矾土基喷涂料的最佳硅微粉的质量分数为5%;

(2)经过110℃烘干,1000、1300℃热处理后,铝矾土基喷涂料的抗折强度和耐压强度随管硅微粉含量的增加而增加;

(3)铝矾土基喷涂料的热膨胀系数随着硅微粉含量的增加而减小。

2.6铝酸钠的影响[8]

喷涂料施工时需要有较优异的工作时间和较快的硬化,如果喷涂料在喷涂到炉衬后,在较长的时间内不硬化,就会出现喷涂料塌落的情况.在这种情况下,就需要喷涂料在施工后能在较快的时间内硬化,以防止由于硬化较慢带来的材料塌落。

实验中将加入外加铝酸钠含量0.1%、0.2%的试样与不加铝酸钠的试样对比。

2.6.1凝结硬化

实验结果证明,室温下,未添加铝酸钠的喷涂料的硬化时间较长,加入铝酸钠的试样凝结硬化时间明显缩短,因此,在喷涂料中添加铝酸钠可以起到促进喷涂料硬化的作用。硬化时间缩短则工作时间也相应缩短,这便不利于喷涂料施工后的修整工作,并且过量铝酸钠的加入也会降低材料的养生耐压强度。因此,综合考虑不同铝酸钠加入量对喷涂料工作时间、硬化时间和养生耐压强度的影响,可以看出在本实验条件下铝酸钠的最佳加入量为0.1%。其作用机理为:

CaO·Al2O3+ H2O→CaO·Al2O3·10 H2O (六方)(低于20℃~22℃),

CaO·Al2O3+ H2O→2CaO·Al2O3·8 H2O (六方)+ Al2O3·3 H2O (>25℃) →

3CaO·Al2O3·6 H2O (六方)+ Al2O3·3H2O(35 ℃~45℃).

在喷涂料中添加促凝剂铝酸钠,使水泥组分中铝酸一钙、铝酸二钙等加速进入溶液析出水化物,因此加速了水泥的水化反应,使水泥得以较快速硬化,从而使喷涂料缩短了硬化时间,同时也减少了工作时间。

2.6.2体积密度与线收缩率

铝酸钠是一种低熔点盐类物质,将其添加到喷涂料中,在高温下较易促进材料的烧结,导致气孔不断减少,致密化程度提高,因此试样的体积密度增大。同时,烧结过程中试样内部产生液相,在表面张力的作用下,试样的颗粒之间的距离被拉近,因此随着

武汉科技大学耐火材料新技术课程论文

铝酸钠含量的增加,试样的线收缩率逐渐增大。

2.6.3抗折强度和耐压强度

试样经过110℃烘干后,试样的抗折强度随着铝酸钠质量分数的增加而降低;经过1000℃热处理后,试样的抗折强度随着铝酸钠质量分数的增加而增大;经过1300℃热处理后,试样的抗折强度随着铝酸钠质量分数的增加无明显变化;经过1500℃热处理后,试样的抗折强度随着铝酸钠质量分数的增加而增大。试样经过110℃烘干后,以及经过1000℃和1300℃热处理后,试样的耐压强度随着铝酸钠质量分数的增加而降低;经过1500℃热处理后,试样的耐压强度随着铝酸钠质量分数的增加而增大。由此可见,在喷涂料中添加铝酸钠后,会对材料低温干燥后的抗折强度和耐压强度造成一定影响,但对材料中温、中高温的抗折强度起到了增大的作用,同时影响了材料中温、中高温的耐压强度.虽然对于高温1500℃的抗折强度和耐压强度均起到了增大的作用,但由于试样有熔融现象的产生,试样表面有裂纹,因此降低了材料的使用温度。

2.6.4结论

(1)在本实验条件下铝酸钠的最佳加入量为W(Na2O·Al2O3)=0.1%.

(2)在喷涂料中添加铝酸钠后,会降低喷涂料的使用温度。

2.7 Cr2O3的影响[9]

耐火材料中经常会加入一些添加剂来提高制品的性能。试验中将加入0.5%、1%的Cr2O3与不加Cr2O3的试样对比。

2.7.1抗折强度和耐压强度

试样经过110℃烘干,以及经过1 000℃和1 300℃热处理后,添加Cr2O3的试样的抗折强度和耐压强度均小于未添加Cr2O3的试样的抗折强度和耐压强度。而经过1 500℃热处理后,添加Cr2O3的试样的抗折强度和耐压强度大于未添加Cr2O3的试样的抗折强度和耐压强度。所以,在矾土基喷涂料中添加Cr2O3不利于提高材料的低温和中温强度,但利于提高材料的高温强度。

2.7.2耐磨性能

1000℃时,添加Cr2O3的试样的磨损量大于未添加Cr2O3的试样的磨损量,而在1300℃时,添加1%的Cr2O3的试样的磨损量未明显小于未添加Cr2O3的试样的磨损量,故在矾土基喷涂料中添加Cr2O3不能提高材料的耐磨性能。

2.7.3热膨胀系数

相同温度下,添加Cr2O3的试样的热膨胀系数大于未添加Cr2O3的试样的膨胀系数,而添加0.5%和1%的Cr2O3的试样之间热膨胀系数相差不大。

2.7.4热震稳定性

图9 Cr 2O 3添加量与热震后抗折强度的关系

图

图10 Cr 2O 3添加量与抗折强度保持率的关

系图 添加适量的Cr 2O 3,可提高试样的抗热震性能;过量的添加Cr 2O 3会对试样的抗热震性产生负面的影响。

2.7.5结论

(1)在铝矾土基喷涂料中添加Cr 2O 3不利于提高材料的低温和中温强度,但有利于提高材料的高温强度。

(2)添加Cr 2O 3不能提高耐磨性能。

(3)添加Cr 2O 3后增大了试样的热膨胀系数。

(4)添加适量的Cr 2O 3可提高试样的热震稳定性,过量则会产生负面影响。

3 喷涂料的施工技术[10-11]

早期,喷涂方法有干法和湿法。其中具有优势的干式喷涂一直应用比较广泛。但是干式喷涂存在粉尘以及回弹量比较多、施工体性能较差等缺点,于是便开发出了半干法喷涂技术,从而获得了低水分和高充填性的施工体,并且具有施工时无粉尘、喷涂料附着率高等优点,因此被迅速推广应用。

开发半干法喷涂的目的之一是避免湿法繁杂的预混合作业。由于采用湿法的优点比较明显,现在的技术兴趣又转向湿法喷涂。

后来又研发出火焰喷涂,火焰喷涂与以前的湿法喷涂相比,具有非常好的效果。火焰喷涂层与炉衬面结合牢固,组织致密,耐火度高,耐侵蚀性强,能显著提高使用寿命,并降低筑炉材料费用。

3.1干法喷涂

干物料由料仓中进入旋转布料桶中,布好料的布料桶旋转一定角度,其上口与压缩空气通道相连接,物料被压缩空气通过管道输送到喷嘴附近与水相遇,

在喷嘴中物料与

武汉科技大学耐火材料新技术课程论文

水混合后被喷到受喷面上。

采用干式喷涂时要注意以下事项。

(1)加水量要适当。过少物料不能被很好的润湿,干物料容易被弹回;加水量过大涂层容易发生流淌,同样降低吸附量。

(2)喷射的风压与风量要适当,过大颗粒对被喷射面冲击过大,易回弹,过小,粘附力不足易脱落。

(3)喷枪口与受喷面的距离角度应合适,避免使物料喷射到受喷面的力过大或过小。喷枪上下左右移动以保证厚度均匀。

(4)每次喷涂的厚度不宜太厚,太厚容易剥落,不超过50mm。

(5)控制物料塑性与凝固性,使物料能很好的吸附在喷涂层上,并能较快地凝固而获得一定的强度。

3.2湿法喷涂

湿式喷涂是将流动性好的浇注料用泵通过管道送到喷嘴,在喷嘴中被高压气流喷射到工作衬上方法。其工艺流程与干法的基本相似,主要区别在于预先将耐火喷涂料搅拌成泥浆状,供喷涂使用。其工艺过程包括四个主要阶段:混合、泵送、喷射与凝固。混合和泵送过程与普通浇注料和泵送料没有很大的区别,要求混合均匀并具有很好的泵送性能。它的特点是制浆容易,喷涂时灰尘小,操作方便。但因含水量多,易流淌,喷涂层孔隙较多。为此,可采用薄喷、勤喷的办法补炉,也能收到良好的效果。湿法喷涂可直接用于造衬。

湿法喷涂注意事项。

(1)喷射料的组成。首先它应该有合理的粒度组成、骨料和基质的比例以及水分的含量等。配合适当使基质部分较好地粘附在颗粒的表面,黏附层不能太厚与太薄以保证在颗粒喷射到料层上时,能有较好的塑性并黏附于料层上。其次,应该选择好添加剂,特别是絮凝剂的种类和加入量以控制好凝结时间。常用的絮凝剂有铝酸钠、硅酸钠、聚合氯化铝、氯化钙、硫酸铝、硫酸铝钾等。

(2)喷射压力与喷射气流的速度。它们过小则颗粒不能很好黏附于料上,过大则容易产生反弹。

(3)喷枪与被喷射体的距离和角度。它们对料层的附着率有一定影响。

3.3半干法喷涂

半干法是运送含部分水分的粉体,在喷嘴部分添加剩余水分的方法。半干法结合了干法和湿法的优点,弱化了两者的缺点。尽管如此,半干法对于喷涂料的要求以及施工时注意事项基本与干法一致。

3.4火焰喷涂

火焰喷补不添加水分,而是配入可燃性物料,可燃性气体和氧气,喷补料在喷射过程中燃烧发热,一部分物料成熔融态,接触到有相当高温度的工作面时,会马上熔融烧结成一个整体。

火焰喷涂技术具有以下的特性。

(1)熔化粉末对砖表面粘结力强;

(2)喷补体致密,而且强度高,具有很好的耐蚀性;

(3)由于喷补墙冷却不发生明显温度降低,所以对砖无损坏作用。

火焰喷补技术的特点是火焰喷补层能与修补部位衬砖牢固结合,物理性能好,至少不低于耐火砖;能够在短时间内,在高温状态下施工。火焰喷补的热源可以采用气体、液体和固体3种燃料,其中气体燃料最容易控制,并能得到高温火焰。

火焰喷补料应该具备的条件。

(1)具有良好的输送性能。为了能够平稳地进行喷补操作,耐火粉末粒度大小应该能赋予火焰喷补料良好的流动性,因而其凝聚力不能太大。

(2)具有较理想的熔融性能。火焰喷补料在火焰中的滞留时间非常短,仅0.02~0.08s。要在如此之短的时间内使粉末混合料变成正常的熔融状态,就对材料的粒度大小有一定的要求。

(3)应该具有优良的施工性能。附着率高的材料,其损失少。

4 总结

不定型耐火材料的使用量越来越大,使用范围越来越广,喷涂料作为不定型耐火材料的一种必将得到很好的发展。深入了解铝矾土喷涂料的各种原料、结合剂以及添加剂的影响才能根据资源以及具体的使用情况来确定经济合理的配料方法。采用合适的施工手段,注意其施工的细节也会提高喷涂料的使用寿命,降低耐火材料的用量。

参考文献:

[1] 韩行禄.不定型耐火材料(第2版)[M].北京:冶金工业出版社.2005:414~415

[2]张巍,戴文勇.不同粒度板状刚玉对矾土基喷涂料性能的影响[J].中国粉体技术,

2010,16(6)

武汉科技大学耐火材料新技术课程论文

[3] 张巍,戴文勇.板状刚玉细粉和氧化铝微粉对铝矾土基喷涂料性能的影响[J].耐火

材料,2010,44(3)

[4] 张巍,戴文勇,孙杰.不同粒度蓝晶石对铝矾土基喷涂料性能的影响[J].中国非

金属矿工业导刊,2009(4)

[5] 张巍,戴文勇,孟千.不同粒度红柱石对矾土基喷涂料性能的影响[J].陶瓷学报,

2011,32(2)

[6] 张巍,戴文勇,李亮.粘土对铝矾土基喷涂料性能影响的研究[J].现代技术陶瓷,

2009,30(1)

[7] 张巍,戴文勇,李亮.硅微粉及热处理温度对铝矾土基喷涂料性能影响[J].中国

粉体技术,2010,16(3)

[8] 张巍,戴文勇.铝酸钠对铝矾土—棕刚玉喷涂料性能的影响[J].宁夏工程技术,

2010,9(1)

[9] 张巍,戴文勇.Cr2O3对矾土基喷涂料性能的影响[J].陶瓷,2011(4)

[10] 李楠,顾华志,赵惠忠.耐火材料学[M].北京:冶金工业出版社.2010:340~342

[11] 王诚训,张义先.碱性不定型耐火材料[M].北京:冶金工业出版社.2002:30~36