[文章编号] 1001-246X(2008)02-0145-06

[收稿日期]2006-11-14;[修回日期]2007-03-17

[作者简介]王运涛(1967-),男,黑龙江密山,研究员,博士,从事计算空气动力学方面的研究.

DLR -F 6翼身组合体阻力计算

王运涛, 王光学, 张玉伦

(中国空气动力研究与发展中心计算空气动力学研究所,四川绵阳 621000)

[摘 要] 采用/亚跨超CFD 软件平台0(TRIP210)数值模拟DLR -F6翼身组合体构型,采用的多块对接网格、测压和测力的试验结果均来自美国AIAA 阻力计算小组,对比计算结果采用CFL3D 的结果.详细研究网格密度、湍流模型对DLR -F6翼身组合体构型的总体气动特性和压力分布的影响,计算结果与相应的试验结果较一致.采用SST 两方程模型得到网格收敛结果;不同的湍流模型对压差阻力影响较小,对摩擦阻力影响较大;不同的网格密度和湍流模型对压力分布影响较小.

[关键词] TRIP210;DLR -F6;DPWII;阻力;湍流模型[中图分类号] V21117

[文献标识码] A

0 引 言

随着计算机软硬件技术和计算流体力学(CFD)的飞速发展,CFD 在航空航天飞行器方案选型和初样设计阶段发挥的作用愈来愈重要,在雷诺数修正、优化设计、细致流场刻画等方面,CFD 较风洞试验更具有优

势,已经与风洞试验一样,成为飞行器气动设计最重要的研究手段[1]

.

随着大型网格前置处理软件、C FD 软件系统和后置处理软件的发展,CFD 几乎可以模拟所有高度复杂飞行器外形的绕流流场[2]

.飞行器设计者使用CFD 工具面临的首要问题是软件的精度和效率问题.CFD 软件的计算效率问题依靠多重网格技术和并行计算技术已得到较好解决,但计算精度问题(Verification &Valida tion)依然是当前研究的热点[3]

.为此,国际上先后组织了许多专题研讨会,如欧洲的计算空气动力学研究项目ECARP

[4]

(European C omputational Aerodynamics Research Project)和AI AA 的DPW(Dra g Prediction Workshop).EC ARP 项目的目标是对欧洲的软件系统进行统一的确认研究,并对各种湍流模型进行评估.为研究C FD 的阻力计算精度问题,AI AA 阻力计算工作小组在2001年6月召开了第一次阻力计算的工作会议(DPW I),该次会议选择DLR -F4翼身组合体作为标准算例.会上18家单位提供了采用14种软件的计算结果[5]

.2003年6月召开了第二次阻力计算的工作会议(DPW II),该次会议选择DLR -F6翼P 身P 挂P 舱组合体作为算例,会议的重点是阻力计算精度,共有22家研究机构提供了20种CFD 软件的计算结果[6]

.试验结果是90年代在法国ONERA S2MA 1177m @1175m 跨声速风洞中完成的.近年来,国内也先后组织了全国范围内的CFD 软件可信度确认工作,如2004年8月中国空气动力研究与发展中心与中国航空工业六三一所联合举办的/CFD 统一算例研讨0活动和2005年6月中国空气动力研究与发展中心举办的CT-1大攻角气动特性研讨会.

本文研究目的是考核中国空气动力研究与发展中心(C ARDC)自行研发的CFD 软件TRIP210(TRIsonic Platform Version210)的数值模拟精度.软件的确认算例选择了DLR -F6翼身组合体外形,利用DPWII 提供的3套粗细不等的结构网格,首先详细研究了网格密度、湍流模型对翼身组合体构型典型气动特性的影响,在此基础上,数值模拟了固定马赫数下的极曲线,对比的试验结果包括DPWII 提供的测力和测压的试验结果以及Rumsey 等人采用CFL3D 得到的计算结果

[7]

.

1 TRIP210软件简介

TRIP210是中国空气动力研究与发展中心自行研发的C FD 软件,该软件采用结构网格技术和有限体积

第25卷第2期2008年3月

计 算 物 理

C HI NESE JOURNAL OF C OMP UTATI ONAL PHYSICS

Vol.25,No.2M ar.,2008

方法,通过数值求解三维任意坐标系下的Reynolds-Averaged Navier-Stokes(RANS)方程,主要面向以下几类问题的数值计算:全机中等攻角以下纵、横向气动特性计算;飞机全机进排气系统一体化匹配计算;喷管、进气道内部流动的模拟及特性计算;导弹全弹纵、横向气动特性计算;航天器亚跨超气动特性数值模拟.TRIP210软件已经具备的功能如下:

1)多块对接P拼接网格结构流场计算能力,初步具备对接P重叠结构的计算能力;

2)多窗口技术和多重网格加速收敛技术;

3)LU-SGS分解、SSOR求解和四步Runge-Kutta法,多种五点差分格式和七点差分格式接口;

4)多种湍流模型,Spalar-t Allmaras一方程和Menter.s k-Omega SST等多种湍流模型;

5)网格文件标准的Gridgen接口和ICE M接口,后置处理标准的Tecplot接口;

6)开发了TRIP210软件的工具库和算例库,以及简洁实用的用户界面.

2DLR-F6翼身组合体计算网格和计算状态

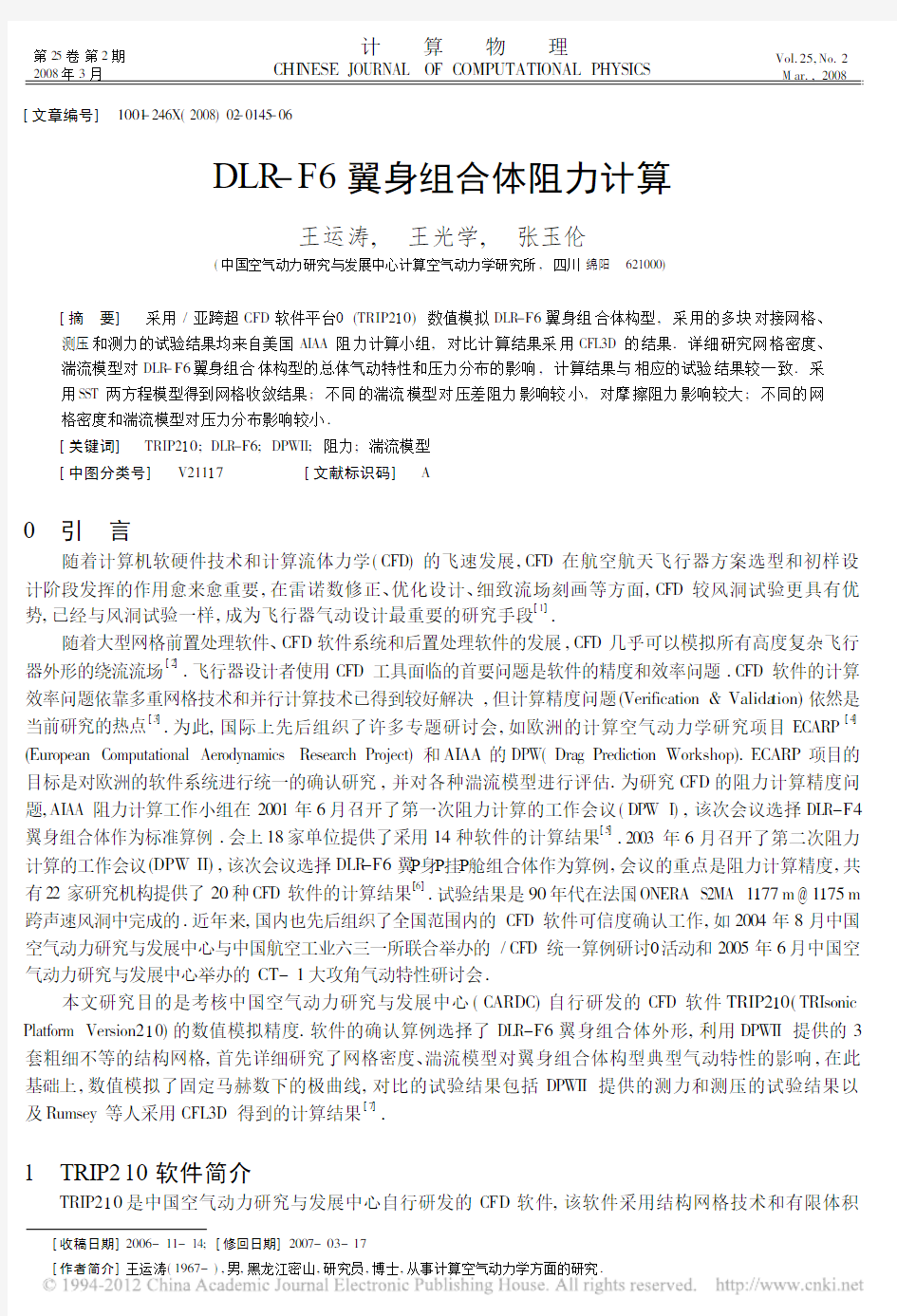

本文采用的计算网格均来自DPWII,该结构网格由ICE M软件生成,网格结构为多块对接网格(1-to-1),分为粗网格、中等网格和细网格3种,网格详细信息如表1所示,DLR-F6翼身组合体的计算构型和表面网格分布(中等)见图1.由表1可以看出,在该网格序列中,各套网格之间并没有2倍数关系,这也许会给网格收敛性研究带来一定的影响.

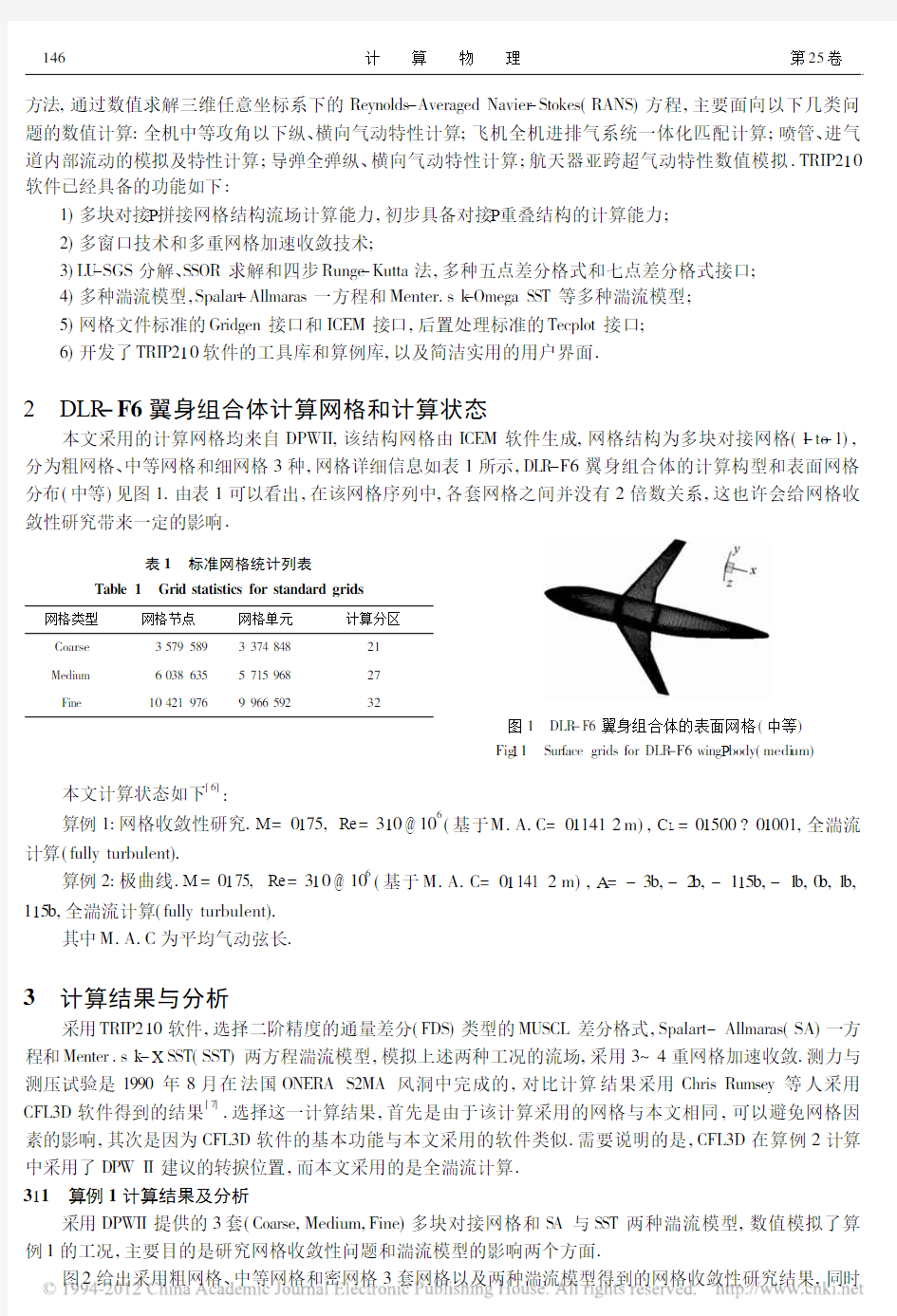

表1标准网格统计列表

Table1Grid statistics for standard grids

网格类型网格节点网格单元计算分区Coarse3579589337484821 Medium6038635571596827

Fine104219769966592

32

图1DLR-F6翼身组合体的表面网格(中等)

Fig11Surface grids for DLR-F6wing P body(medi um)

本文计算状态如下[6]:

算例1:网格收敛性研究.M=0175,Re=310@106(基于M.A.C=011412m),C L=01500?01001,全湍流计算(fully turbulent).

算例2:极曲线.M=0175,Re=310@106(基于M.A.C=011412m),A=-3b,-2b,-115b,-1b,0b,1b, 115b,全湍流计算(fully turbulent).

其中M.A.C为平均气动弦长.

3计算结果与分析

采用TRIP210软件,选择二阶精度的通量差分(FDS)类型的MUSCL差分格式,Spalart-Allmaras(SA)一方程和Menter.s k-X SST(SST)两方程湍流模型,模拟上述两种工况的流场,采用3~4重网格加速收敛.测力与测压试验是1990年8月在法国ONERA S2MA风洞中完成的,对比计算结果采用Chris Rumsey等人采用CFL3D软件得到的结果[7].选择这一计算结果,首先是由于该计算采用的网格与本文相同,可以避免网格因素的影响,其次是因为CFL3D软件的基本功能与本文采用的软件类似.需要说明的是,CFL3D在算例2计算中采用了DPW II建议的转捩位置,而本文采用的是全湍流计算.

311算例1计算结果及分析

采用DPWII提供的3套(Coarse,Medium,Fine)多块对接网格和SA与SST两种湍流模型,数值模拟了算例1的工况,主要目的是研究网格收敛性问题和湍流模型的影响两个方面.

图2给出采用粗网格、中等网格和密网格3套网格以及两种湍流模型得到的网格收敛性研究结果,同时146计算物理第25卷

还给出CFL3D 采用SA 模型的全湍流计算结果,气动横坐标为网格节点的(-2P 3)幂,纵坐标为阻力系数.由图2可以看出,本文采用SST 两方程模型得到了网格收敛性结果,而采用SA 模型时,中等网格计算得到的阻力系数偏大.SST 模型从粗网格到密网格阻力变化只有3Counts(1Counts=10-4

),而SA 模型的变化则大很

多,说明SST 模型的计算结果对网格的依赖性较弱.网格收敛性研究常用的策略是通过在物面法向加密使得网格序列之间有2倍数的关系,但本文采用的网格序列之间不具有这种关系(表1),如何设计网格序列,研究网格收敛性是一个值得研究的问题.

图2 DLR

-F6翼身组合体的网格收敛性研究

Fi g 12 Grid convergence for DLR -F6wing P

body

表2给出在固定升力系数下,采用三套网格、两种湍流模型的详细计算结果,包括相应的攻角、总阻力、压差阻力、摩擦阻力和力矩系数等,同时给出的还有C FL3D 采用SA 模型的计算结果和相应的试验结果.由表中可以看出,在固定升力系数条件下,计算攻角普遍小于试验攻角;相同湍流模型条件下,网格密度对摩擦阻力和压差阻力均有一定影响,相比较而言,对压差阻力的影响大一些;在相同网格密度条件下,湍流模型对阻力的影响主要体现在摩擦阻力上;在固定升力系数条件下,不同的网格密度对力矩系数影响较小,不同的湍流模型对力矩系数影响较大,计算得到的低头力矩

普遍大于试验结果,在以下的研究中将看到,这主要是由于网格密度对压力分布影响较小,不同湍流模型对压力分布有一定影响(主要是上表面激波位置)所致.

表2 算例1计算结果与试验结果对比

Table 2 Numecrical and experimental results in Case 1

软件P 湍流模型

攻角升力阻力压差阻力摩擦阻力俯仰力矩COAR SE (3374848)TRIP210(SA)0116701500010291010163010129-01146TRIP210(SST)0129401500010274010163010111-01138CFL3D(SA)0113901500010294010160010133-01138MEDIUM (5715968)TRIP210(SA)0116901501010298010161010137-01145TRIP210(SST)0129401500010273010159010114-01140CFL3D(SA)0111601500010288010156010132-01141FINE (9966592)TRIP210(SA)0115201500010280010155010124-01149TRIP210(SST)0129001500010271010156010114-01139CFL3D(SA)

0110801500010285010154010132-01141TEST

-01520

01500

010295

---01121

312 算例2计算结果及分析

图3给出采用SA 模型得到的升力曲线与极曲线,同时给出相应的试验结果及采用C FL3D 软件SA 模型得到的计算结果.可以看到,不同的网格密度对升力特性基本没有影响,对阻力特性影响比较显著,最大影响量在17Counts 左右,采用SA 模型时,粗网格的极曲线与试验吻合最好,我们认为这是一个巧合.研究表明[5]

,模拟转捩位置与采用全湍流计算阻力相差13C ounts,考虑到C FL3D 模拟转捩位置而本文采用全湍流计算,因此,虽然CFL3D 中等网格的结果与本文密网格的结果接近,但实际上本文中等网格的计算结果与CFL3D 中等网格的计算结果是吻合的.

图4给出采用SST 模型得到的升力曲线和极曲线,图中同时给出相应的试验结果和采用CFL3D 软件SST 模型的计算结果.可以看到,采用SST 模型时,不同的网格密度对升力特性和阻力特性基本没有影响,在计算的攻角范围内一直保持网格收敛性,网格密度对阻力的影响量在4Counts 以下.相同升力系数条件下,

计算得到的阻力普遍小于试验的阻力系数,考虑到模型转捩位置的影响,与CFL3D 的计算结果相比较,本文采用中等网格的阻力系数偏大了13Counts 左右.

图5给出采用中等网格,SA 和SST 两种湍流模型得到的压差阻力和摩擦阻力随攻角的变化曲线.由图中可以看出,在本文的计算范围内,摩擦阻力系数基本不随攻角变化;不同的湍流模型对压差阻力影响很小,

147

第2期

王运涛等:DLR -F6翼身组合体阻力计算

对摩擦阻力的影响较大,采用SA 模型的摩擦阻力比采用SST 模型得到的摩擦阻力大24Counts 左右

.

图3 升力和阻力极曲线(SA)Fig 13 Lift curve and drag polar(

SA)

图4 升力和阻力极曲线(SS T )Fig 14 L i ft curve and drag polar(SS T )

图5 压差阻力和摩擦阻力随攻角的变化Fi g 15 Fraction of drag vs.angle of

attack

313 压力系数与测压试验的比较

法国ONERA 完成的测压试验是在升力系数C L =014984的条件下完成的,相应的攻角为0149b ,为了与相应的测压数据相比较,本节研究究竟是在相同升力下比较测压结果,还是在相同攻角下比较测压结果,及网格密度和湍流模型对压力分布的影响.

图6给出在4个典型站位(2319%,3717%,5114%,8417%)计算得到的压力分布与相应试验

结果的比较.计算采用中等网格和SST 两方程湍流模型,分别给出C L =015003,A =01294b 和C L =015224,A =0149b 条件下的压力分布.可以看到,在KINK 以内的站位(2319%),两种来流条件下的压力分布都与试验

结果吻合较好;在KINK 以外的站位上,与试验相同攻角下的压力分布显然更接近试验结果.从计算结果看,在相同攻角下比较计算与试验的压力分布更合理一些

.

图6 压力分布与试验的比较

Fi g 16 C p distri bu tion

图7给出在4个典型站位(2319%,3717%,5114%,8417%)计算得到的压力分布与相应试验结果的比较.采用粗网格、密网格和SA 一方程湍流模型,计算来流攻角均为0149b ,相应的升力系数分别为015364和015385.由此可以看出,网格分布对压力分布的影响非常小,对阻力系数的影响比较大.上述来流状态下,粗网格下的阻力系数为010308,密网格为010297,两者相差11Counts.

图8给出在4个典型站位(2319%,3717%,5114%,8417%)计算得到的压力分布与相应试验结果的比较.采用中等网格和SA 一方程、SST 两方程湍流模型,计算来流攻角均为0149b ,相应的升力系数分别为015362和015224.可以看出,湍流模型对压力分布的影响不明显,只是在翼梢的站位上,SST 模型得到激波位置略微靠前,必须指出,此时对阻力系数的影响比较大.上述来流状态下,SA 模型的阻力系数为010314,SST 模型为010283,两者相差31Counts!

148计 算 物 理

第25卷

图7 网格对压力分布的影响Fig 17 C p distribution with different

grids

图8 湍流模型对压力分布的影响Fig 18 C p distribution in various turbulent models

图9 DLR -F6翼身组合体表面流线Fig 19 DLR -F6wing -body surface

streamline

314 局部流动细节分析

图9给出采用中等网格、SA 一方程模型和SST 两方程模型得到的翼身接合部的流动细节,来流条件M =0175,A =0149b .可以看到,在上述来流条件下,

翼身结合处上表面产生了小的分离区,比较两种湍流模型的计算结果,从定性方面来讲,分离区的位置、大小等方面没有明显的区别,详细研究湍流模型阻力方面的差异,应该从边界层内的速度型等方面入手.

4 结论

本文采用TRIP210软件,利用DPWII 提供的多块对接网格,数值模拟DLR -F6翼身组合体的外形,主要研究了网格密度、湍流模型对数值模拟结果的影响,通过与相应的试验结果和CFL3D 的计算结果相对比,得到

一些基本结论:

1)采用SST 湍流模型得到了网格收敛性的结果;

2)相对于SA 一方程模型,SST 两方程湍流模型对网格依赖性较弱;在相同网格密度条件下,不同湍流模型对阻力的影响主要体现在摩擦阻力上;

3)比较压力分布时,计算与试验建议在相同攻角下比较;网格密度对压力分布影响较小,湍流模型对压力分布有一定的影响.

软件的确认工作具有相当大的难度,首先是难以得到精确的试验结果,其次是如何保证计算模型与试验模型的一致性,再次是影响计算结果的因素众多.本工作只是TRIP210软件确认工作的一个开端,在今后的工作中我们还将给出DLR -F6翼P 身P 架P 舱组合体的数值模拟结果.

149

第2期

王运涛等:DLR -F6翼身组合体阻力计算

150计算物理第25卷

[参考文献]

[1]Johnson Forres ter T,Tinoco Ed ward T,Yu N Jong.Thirty years of developmen t and application of CFD at Boeing commercial airplane

Seattle[R].AIAA2003-3439,2003.

[2]Tinoco E N,Bogue D R.Progress toward CFD for full flight envelope[J].Aeronautical Journal,2005,109(1100):451-460.

[3]Oberkampf William L,Trucano Timothy G.Verification and validation i n computational fluid d ynamics[J].Progress in Aerospace

Sciences,2002,38:209-272.

[4]Haase W,Chaput E,Leschziner M A.ECARP:European computational aerodynamics rearch project:Validation of C FD codes and

assessment of turbulence models[R].Vieweg&Sohn Verlagsgesellschaft mb H,Germany,1997.

[5]Levy David W,Zickuhr Tom,et al.Summary of data from the firs t AIAA CFD drag p rediction workshop[R].AIAA2002-0841,

2002.

[6]Laflin K R,Klausmeyer S M,Zickuhr T.Summary of data from the second AIAA C FD drag prediction workshop[R].AIAA2004-

0555,2004..

[7]Ru msey C,Rivers S,Morrison J.Study of CFD variation on transport configurations for the second drag-prediction workshop[R].AIAA

2004-0393,2004.

Drag of DLR-F6Wing-Body Con figuration

WANG Yuntao,WANG Guangxue,ZHANG Yulun

(Computational Aerodynamics Institute,China Aerodynamics Research and Development Center,Mian y an g621000,China)

Abstract:Navier-Stokes calculation on mult-i block is performed to calculate drag of the DLR-F6wing-body configuration with CFD software TRIP210.Structured grids(1-to-1)and test results used are from Drag prediction workshopò(DPWII).Referenced numerical resul ts are obtained with CFL3D.Effects of mesh densi ty and turbulent models on aerodynamic characteristics and pressure distribution are carefully studied.Results are verified by experimen tal data and CFL3D results.Grid refinement leads to convergent results in SS T turbulent models.It is demonstrated that turbulent models have li ttle influence on pressure drag,bu t obvious influence on friction d rag.The turbulent model and grid densi ty have li ttle influence on pressure distribution.

Key words:TRIP210;DLR-F6;d rag prediction workshopò;drag;turbulent models

Received date:2006-11-14;Revised date:2007-03-17

1.5阻力损失 1.5.1两种阻力损失 直管阻力和局部阻力 化工管路主要由两部分组成:一种是直管,另一种是弯头、三通、阀门等各种管件。 直管造成的机械能损失称为直管阻力损失(或称沿程阻力损失) 管件造成的机械能损失称为局部阻力 注意 将直管阻力损失与固体表面间的摩擦损失相区别 阻力损失表现为流体势能的降低 由机械能衡算式(1-42)可知: ρρρ212211P P g z p g z p h f -=??? ? ??+-???? ??+= (1-71) 层流时直管阻力损失 流体在直管中作层流流动时,因阻力损失造成的势能差可直接由式(1-68)求出: 232d lu μ?= ? (1-72) 此式称为泊稷叶(Poiseuille)方程。层流阻力损失遂为: 232d lu h f ρμ= (1-73) 1.5.2湍流时直管阻力损失的实验研究方法 实验研究的基本步骤如下: (1)析因实验-寻找影响过程的主要因素

对所研究的过程作初步的实验和经验的归纳,尽可能的列出影响过程的主要因素。对湍流时直管阻力损失f h ,经分析和初步实验获知诸影响因素为: 流体性质:密度ρ、粘度μ; 流动的几何尺寸:管径d 、管长l 、管壁粗糙度ε(管内壁表面高低不平): 流动条件:流速u 。 于是待求的关系式为: ) ,,,,,(ερμu l d f h f = (1-74) (2)规划实验-减少实验工作量 因次分析法的基础是:任何物理方程的等式两边或方程中的每一项均具有相同的因次,此称为因次和谐或因次的一致性。 以层流时的阻力损失计算式为例,式(1-73)可写成如下形式 ???? ????? ??=??? ? ??dup d l u h f μ322 (1-75) 式中每一项都为无因次项,称为无因次数群。 换言之,未作无因次处理前,层流时阻力的函数形式为: ) ,,,,(u l d f h f ρμ= (1-76) 作无因次处理后,可写成

钢管桩设计与验算 钢管桩选用Ф800,δ=10mm 的钢管,材质为A 3,E=2.1×108 Kpa,I= 64 π (80.04-78.04)=1.936×10-3M 4。依据设计桩高度,钢管桩最大桩长为46.2m 。 1、桩的稳定性验算 桩的失稳临界力Pcr 计算 Pcr= 2 2 l EI π= 3 2 822 .4610 936.1101.2-????π =1878kN >R=658.3 kN 2、桩的强度计算 桩身面积 A=4π(D 2-a 2) =4 π (802-782)=248.18cm 2 钢桩自身重量 P=A.L.r=248.18×46.2×102×7.85*10-3 =90000kg=90kN 桩身荷载 p=658.3+90=748.3 kN б=p /A=748.3×102/248.18=301.5kg /cm 2=30.15Mpa 3、桩的入土深度设计 通过上述计算可知,每根钢管桩的支承力近658.3kN ,按规范取用安全系数k=2.0,设计钢管桩入土深度,则每根钢管桩的承载力为658.3×2=1316.6kN ,管桩周长 U=πD=3.1416×0.8=2.5133m 。依地质勘察报告,河床自上而下各层土的桩侧极限摩擦力标准值为: 第一层 粉质黏土 厚度为3m , τ=120 Kpa

第二层 淤泥粉质黏土 厚度为4m ,τ=60 Kpa 第三层 粉砂 厚度为1.8m ,τ=90Kpa N=∑τi u h i N =120×2.5133×3+60×2.5133×4+90×2.5133×h 3=1316.6 kN =904.7+603.1+226.1 h 2 =1316.6kN 解得 h 3=-0.84m 证明钢管桩不需要进入第三层土,即满足设计承载力。 钢管桩实际入土深度: ∑h=3+4=7 m 4、打桩机选型 拟选用DZ90,查表得知激振动570 kN ,空载振幅≮0.8mm ,桩锤全高4.2 m ,电机功率90kw 。 5、振动沉桩承载力计算 根据所耗机械能量计算桩的容许承载力 []P =m 1 { ()[] v a A f m x 12 231111 βμα+-+Q } m —安全系数,临时结构取1.5 m 1—振动体系的质量 m 1=Q/g=57000/981=58.1 Q 1—振动体系重力 N g —重力加速度=981 cm /s 2 A X —振动沉桩机空转时振幅 A X = 10.3 mm M —振动沉桩机偏心锤的静力矩 N. cm μ—振动沉桩机振幅增大系数 μ= A n / A x

DLR-F6翼身组合体跨声速绕流的CFD计算 专业:工程力学 学号:****** 姓名:** 指导老师:** *********** 2015/4/12

问题描述: 模型:DLR-F6翼身组合体 来流条件:Ma∞=0.75,α=-1°, -0.°, 0°, 0.5°, 1°,Re=5×106 (c ref=0.1412m) 网格要求:带附面层网格,y+≈30 计算要求:自选一个湍流模型(采用壁面函数)。 要求: (1)计算结果与实验数据进行比较分析(包括气动力和表面压力分布)。 (2)作业以学术论文形式提交。 (3)网格生成软件、网格类型及CFD求解器自选。 相关几何信息 Reference Geometry: Sref = 0.1454 m2 (full model), cref = 141.2 mm, b/2=585.647 mm Nose Location (in CAD coordinates): x = -347.0 mm, z = 17.5 mm Moment Reference Center (from fuselage nose): delta(x) = 504.9 mm, delta(z) = -51.42 mm (aft and below nose) Moment Reference Center (in CAD coordinates): x = 157.9 mm, z = -33.92 mm

第一章物理模型及网格划分 采用Gridgen划分网格,采用结构网格划分。 根据所给雷诺数(Re=5×106)、参考长度(c =0.1412m)及y+≈30计算得出附面 ref 层第一层厚度为0.0227mm。对机头、翼身融合处、机翼前后缘进行加密。机身整体、机头及翼身融合处附面层网格如下所示: 图1.1 机身附面层网格 图1.2 机头附面层网格

桩侧负摩阻力的计算 一、 规范对桩侧负摩阻力计算规定 符合下列条件之一的桩基,当桩周土层产生的沉降超过基桩的沉降时,在计算基桩承 载力时应计入桩侧负摩阻力: 1、 桩穿越较厚松散填土、自重湿陷性黄土、欠固结土、液化土层进入相对较硬土层时; 2、 桩周存在软弱土层,邻近桩侧地面承受局部较大的长期荷载,或地面大面积堆载(包括 填土)时; 3、 由于降低地下水位,使桩周土有效应力增大,并产生显著压缩沉降时。 4、 桩周土沉降可能引起桩侧负摩阻力时,应根据工程具体情况考虑负摩阻力对桩基承载力 和沉降的影响;当缺乏可参照的工程经验时,可按下列规定验算。 ① 对于摩擦型基桩,可取桩身计算中性点以上侧阻力为零,并可按下式验算基桩承载力: N k 乞 R a ( 7-9-1) ② 对于端承型基桩,除应满足上式要求外,尚应考虑负摩阻力引起基桩的下拉荷载,并 可按下式验算基桩承载力: N k Q g ☆作业二☆ DLR-F4翼身组合体跨声速绕流的CFD计算 姓名:涂飞 学号:SZ1101020 目录 一.本作业概述 (1) 1. 所用模型 (1) 2 来流条件 (1) 3 网格划分 (2) 二. 求解结果 (3) 1 流场云图 (3) 2动力学参数 (3) 3截面压强系数分布 (5) 三.总结 (7) 参考文献 (8) 图表1 DLR-F4模型(1) (1) 图表2模型参考数据 (1) 图表3 来流参数 (1) 图表4 网格划分 (2) 图表5 物面压强系数云图 (3) 图表6 动力学参数 (3) 图表7 升力系数计算结果和实验数据对比图 (4) 图表8 阻力系数计算结果和实验数据对比图 (4) 图表9俯仰力矩系数计算结果和实验数据对比图 (4) 图表10 升阻比计算结果和实验数据对比图 (4) 图表11 极曲线计算结果和实验数据对比图 (4) 图表12 残差收敛历史 (4) 图表13 Cl,Cd,Cm收敛历史 (5) 图表14 机翼7个不同位置截面图 (5) 图表15 机翼各个截面表面压强系数分布与实验数据对比图 (7) 一.本作业概述 1.所用模型 DLR-F4翼身组合体,如图: 图表 1 DLR-F4模型(1) 参考面积0.1454 m2 参考长度C ref141.2 mm 参考半展长b ref /2 585.647 mm 参考点(CAD 坐标)x = 157.9 mm, z = -33.92 mm 图表2模型参考数据 2 来流条件 气体属性理想,粘性 来流温度T∞255.6 K 来流压强P∞101325 pa 来流雷诺数Re 3×106 来流马赫数Ma 0.75 攻角(dge)-1°, -0.5°, 0°, 0.5°, 1° 图表 3 来流参数 管道阻力计算 空气在风管内的流动阻力有两种形式:一是由于空气本身的黏滞性以及空气与管壁间的摩擦所产生的阻力称为摩擦阻力;另一是空气流经管道中的管件时(如三通、弯头等),流速的大小和方向发生变化,由此产生的局部涡流所引起的阻力,称为局部阻力。 一、摩擦阻力 根据流体力学原理,空气在管道内流动时,单位长度管道的摩擦阻力按下式计算: ρ λ 242 v R R s m ?= (5—3) 式中 Rm ——单位长度摩擦阻力,Pa /m ; υ——风管内空气的平均流速,m /s ; ρ——空气的密度,kg /m 3 ; λ——摩擦阻力系数; Rs ——风管的水力半径,m 。 对圆形风管: 4D R s = (5—4) 式中 D ——风管直径,m 。 对矩形风管 )(2b a ab R s += (5—5) 式中 a ,b ——矩形风管的边长,m 。 因此,圆形风管的单位长度摩擦阻力 ρ λ 22 v D R m ?= (5—6) 摩擦阻力系数λ与空气在风管内的流动状态和风管内壁的粗糙度有关。计算摩擦阻力系数的公式很多,美国、日本、德国的一些暖通手册和我国通用通风管道计算表中所采用的公式如下: ) Re 51 .27.3lg( 21 λλ +-=D K (5—7) 式中 K ——风管内壁粗糙度,mm ; Re ——雷诺数。 υvd = Re (5—8) 式中 υ——风管内空气流速,m /s ; d ——风管内径,m ; ν——运动黏度,m 2 /s 。 在实际应用中,为了避免烦琐的计算,可制成各种形式的计算表或线解图。图5—2是计算圆形钢板风管的线解图。它是在气体压力B =101.3kPa 、温度t=20℃、管壁粗糙度K =0.15mm 等条件下得出的。经核算,按此图查得的Rm 值与《全国通用通风管道计算表》查得的λ/d 值算出的Rm 值基本一致,其误差已可满足工程设计的需要。只要已知风量、管径、流速、单位摩擦阻力4个参数中的任意两个,即可利用该图求得其余两个参数,计算很方便。 图5—2 圆形钢板风管计算线解图 [例] 有一个10m 长薄钢板风管,已知风量L =2400m 3 /h ,流速υ=16m /s ,管壁粗糙 利用ABAQUS进行桩侧摩阻力仿真计算 [摘要] 桩侧摩阻力的大小直接确定了桩的实际承载力。因而如何确定桩的侧摩阻力对于桩基设计计算的意义重要。此处借用ABAQUS有限元软件对桩的侧摩阻力进行仿真计算。[关键词] 有限元软件桩侧摩阻力仿真计算 一、引言 桩基设计的核心问题,不外是沉降和承载力两个方面。在现行的规范中,桩侧摩阻力主要通过原位测试、当地经验值、规范给定值三种方式经过修订而得的。事实上,桩侧摩阻力的值是随着桩顶载荷、地层情况,以及深度等各种因素而变的,而且深度效应较为明显。 对于摩擦型单桩,其承载力主要由桩侧摩阻力承担。因此如何正确分析和计算桩侧摩阻力的分布及影响因素至关重要。传统的方法是通过原位贯入试验测得桩的侧摩阻力。通过现场原位试验虽然可以有效的得到设计需要的数据。但是现场原位试验既费工又费钱,而且试验技术有一定的困难。现代计算机技术的飞速发展,因此如何根据室内试验得到的有关资料,利用仿真分析的方法来确定桩侧摩阻力作用情况,进而确定桩侧摩阻力,是值得广泛关注和讨论的问题。 二、桩土计算模型 在考虑土的非线性、桩周土分层、桩土间非线性相互影响、桩端有存渣、桩端及桩侧注浆加固、桩长及桩直径变化等因素时,有限元法是现阶段最适用的方法,它能解决由于试桩困难及实测费用大的问题。为了方便阐述和演示,本次仿真计算采用了很大的简化。本次计算只考虑桩打入土层之后的摩阻力的变化,土层只取一层。桩取直径0.5米,长度为10米,并简化为弹性本构模型,土水平边界设置为10米,深度方向设置为30米,并简化为弹塑形本构模型。 图1:计算模型 三、计算过程 在几何模型上,采用大尺寸来模拟半无限空间体系,土体的边界半径去10米(桩半径的40倍),土体深度方向上去30米(桩长度的3倍)。 在ABAQUS的Part模块中根据工程条件通过轴对称的方式建立图1的计算几何模型,并将模型分别建成2个part,一个桩的part,一个土的part。在桩的part中只保留桩的部分,在土的part中只保留土的部分。在桩和土接触问题上,要求在土和桩相接触的地方分别建立接触面。 在 ABAQUS的Property模块中,分别建立相应的混凝土材料和土体材料,并赋值给相应 的部件。 管道的阻力计算 风管内空气流动的阻力有两种,一种是由于空气本身的粘滞性及其与管壁间的摩擦而产生的沿程能量损失,称为摩擦阻力或沿程阻力;另一种是空气流经风管中的管件及设备时,由于流速的大小和方向变化以及产生涡流造成比较集中的能量损失,称为局部阻力。通常直管中以摩擦阻力为主,而弯管以局部阻力阻力为主(图6-1-1)。 图6-1-1 直管与弯管 (一)摩擦阻力 1.圆形管道摩擦阻力的计算 根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按下式计 算: (6-1-1) 对于圆形风管,摩擦阻力计算公式可改为: (6-1-2) 圆形风管单位长度的摩擦阻力(又称比摩阻)为: (6-1-3) 以上各式中 λ——摩擦阻力系数; v——风秘内空气的平均流速,m/s; ρ——空气的密度,kg/m3; l——风管长度,m; Rs——风管的水力半径,m; f——管道中充满流体部分的横断面积,m2; P——湿周,在通风、空调系统中即为风管的周长,m; D——圆形风管直径,m。 摩擦阻力系数λ与空气在风管内的流动状态和风管管壁的粗糙度有关。在通风和空调系统中,薄钢板风管的空气流动状态大多数属于紊流光滑区到粗糙区之间的过渡区。通常,高速风管的流动状态也处于过渡区。只有流速很高、表面粗糙的砖、混凝土风管流动状态才属于粗糙区。计算过渡区摩擦阻力系数的公式很多,下面列出的公式适用范围较大,在目前得到较广泛的采用: (6-1-4) 式中 K——风管内壁粗糙度,mm; D——风管直径,mm。 进行通风管道的设计时,为了避免烦琐的计算,可根据公式(6-1-3)和(6-1-4)制成各种形式的计算表或线解图,供计算管道阻力时使用。只要已知流量、管径、流速、阻力四个参数中的任意两个,即可利用线解图求得其余的两个参数。线解图是按过渡区的λ值,在压力B0=101.3kPa、温度t0=20℃、宽气密度ρ0=1.204kg/m3、运动粘度v0=15.06×10-6m2/s、管壁粗糙度K=0.15mm、圆形风管等条件下得出的。当实际使用条件下上述条件不相符时,应进行修正。 (1)密度和粘度的修正 矿井通风阻力 第一节通风阻力产生的原因 当空气沿井巷运动时,由于风流的粘滞性和惯性以及井巷壁面等对风流的阻滞、扰动作用而形成通风阻力,它是造成风流能量损失的原因。 井巷通风阻力可分为两类:摩擦阻力(也称为沿程阻力)和局部阻力。 一、风流流态(以管道流为例) 同一流体在同一管道中流动时,不同的流速,会形成不同的流动状态。当流速较低时,流体质点互不混杂,沿着与管轴平行的方向作层状运动,称为层流(或滞流)。当流速较大时,流体质点的运动速度在大小和方向上都随时发生变化,成为互相混杂的紊乱流动,称为紊流(或湍流)。(降低风速的原因) (二)、巷道风速分布 由于空气的粘性和井巷壁面摩擦影响,井巷断面上风速分布是不均匀的。 在同一巷道断面上存在层流区和紊区,在贴近壁面处仍存在层流运动薄层,即层流区。在层流区以外,为紊流区。从巷壁向巷道轴心方向,风速逐渐增大,呈抛物线分布。 巷壁愈光滑,断面上风速分布愈均匀。 第二节摩擦阻力与局部阻力的计算 一、摩擦阻力 风流在井巷中作沿程流动时,由于流体层间的摩擦和流体与井巷壁面之间的摩擦所形成的阻力称为摩擦阻力(也叫沿程阻力)。 由流体力学可知,无论层流还是紊流,以风流压能损失(能量损失)来反映的摩擦阻力可用下式来计算: H f =λ×L/d×ρν2/2pa λ——摩擦阻力系数。 L——风道长度,m d——圆形风管直径,非圆形管用当量直径; ρ——空气密度,kg/m3 ν2——断面平均风速,m/s; 1、层流摩擦阻力:层流摩擦阻力与巷道中的平均流速的一次方成正比。因井下多为紊流,故不详细叙述。 2、紊流摩擦阻力:对于紊流运动,井巷的摩擦阻力计算式为: H f =α×LU/S3×Q2 =R f×Q2pa R f=α×LU/S3 α——摩擦阻力系数,单位kgf·s2/m4或N·s2/m4,kgf·s2/m4=9.8N·s2/m4 L、U——巷道长度、周长,单位m; S——巷道断面积,m2 Q——风量,单位m/s R f——摩擦风阻,对于已给定的井巷,L,U,S都为已知数,故可把上式中的α,L,U,S 归结为一个参数R f,其单位为:kg/m7 或N·s2/m8 3、井巷摩擦阻力计算方法 新建矿井:查表得α→h f→R f 生产矿井:已测定的h f→R f→α,再由α→h f→R f 二、局部阻力 由于井巷断面,方向变化以及分岔或汇合等原因,使均匀流动在局部地区受到影响而破坏,从而引起风流速度场分布变化和产生涡流等,造成风流的能量损失,这种阻力称为局部阻力。由于局部阻力所产生风流速度场分布的变化比较复杂性,对局部阻力的计算一般采用经验公式。 1、几种常见的局部阻力产生的类型: (1)、突变 紊流通过突变部分时,由于惯性作用,出现主流与边壁脱离的现象,在主流与边壁之间形成涡漩区,从而增加能量损失。 桩侧负摩阻力的计算 一、规范对桩侧负摩阻力计算规定 符合下列条件之一的桩基,当桩周土层产生的沉降超过基桩的沉降时,在计算基桩承载力时应计入桩侧负摩阻力: 1、桩穿越较厚松散填土、自重湿陷性黄土、欠固结土、液化土层进入相对较硬土层时; 2、桩周存在软弱土层,邻近桩侧地面承受局部较大的长期荷载,或地面大面积堆载(包括填土)时; 3、由于降低地下水位,使桩周土有效应力增大,并产生显著压缩沉降时。 4、桩周土沉降可能引起桩侧负摩阻力时,应根据工程具体情况考虑负摩阻力对桩基承载力和沉降的影响;当缺乏可参照的工程经验时,可按下列规定验算。 ①对于摩擦型基桩,可取桩身计算中性点以上侧阻力为零,并可按下式验算基桩承载力: a k R N ≤ (7-9-1) ②对于端承型基桩,除应满足上式要求外,尚应考虑负摩阻力引起基桩的下拉荷载,并可按下式验算基桩承载力: a n g k R Q N ≤+ (7-9-2) ③当土层不均匀或建筑物对不均匀沉降较敏感时,尚应将负摩阻力引起的下拉荷载计入附加荷载验算桩基沉降。 注:本条中基桩的竖向承载力特征值只计中性点以下部分侧阻值及端阻值。 二、计算方法 桩侧负摩阻力及其引起的下拉荷载,当无实测资料时可按下列规定计算: 1、中性点以上单桩桩周第 i 层土负摩阻力标准值,可按下列公式计算: i ni n si q σξ'= (7-9-3) 当填土、自重湿陷性黄土湿陷、欠固结土层产生固结和地下水降低时:ri i σσ'=' 当地面分布大面积荷载时:ri i p σσ'+=' (7-9-4) 其中, i i i m m m ri z z ?∑+?='-=γγσ1 1 21 (7-9-5) (7-9-3)~(7-9-5)式中: n si q ——第i 层土桩侧负摩阻力标准值;当按式(7-9-3)计算值大于正摩阻力标准值 时,取正摩阻力标准值进行设计; ri σ'——由土自重引起的桩周第i 层土平均竖向有效应力;桩群外围桩自地面算起,桩 群内部桩自承台底算起; 矿井通风阻力 第一节通风阻力产生的原因当空气沿井巷运动时,由于风流的粘滞性和惯性以及井巷壁面等对风流的阻滞、扰动作用而形成通风阻力,它是造成风流能量损失的原因。 井巷通风阻力可分为两类:摩擦阻力(也称为沿程阻力)和局部阻力。 一、风流流态(以管道流为例)同一流体在同一管道中流动时,不同的流速,会形成不同的流动状态。当流速较低时,流体质点互不混杂,沿着与管轴平行的方向作层状运动,称为层流(或滞流)。当流速较大时,流体质点的运动速度在大小和方向上都随时发生变化,成为互相混杂的紊乱流动,称为紊流(或湍流)。(降低风速的原因) (二)、巷道风速分布 由于空气的粘性和井巷壁面摩擦影响,井巷断面上风速分布是不均匀的。在同一巷道断面上存在层流区和紊区,在贴近壁面处仍存在层流运动薄层,即层流区。在层流区以外,为紊流区。从巷壁向巷道轴心方向,风速逐渐增大,呈抛物线分布。 巷壁愈光滑,断面上风速分布愈均匀。 第二节摩擦阻力与局部阻力的计算 一、摩擦阻力风流在井巷中作沿程流动时,由于流体层间的摩擦和流体与井巷壁面之间的摩擦所形成的阻力称为摩擦阻力(也叫沿程阻力)。 由流体力学可知,无论层流还是紊流,以风流压能损失(能量损失)来反映的摩擦阻力可用下式来计算: 2 H = λ×L/d ×ρν/2 Pa λ——摩擦阻力系数。 L ---- 风道长度,m d――圆形风管直径,非圆形管用当量直径; 空气密度,kg/m3 断面平均风速,m/s; 1、层流摩擦阻力:层流摩擦阻力与巷道中的平均流速的一次方成正比。因井下多为紊流,故不详细叙述。 2、紊流摩擦阻力:对于紊流运动,井巷的摩擦阻力计算式为: H = α ×LU∕S3×Q2 =R f ×Q2 Pa 3 R f=α× LU∕S3 α --- 摩擦阻力系数,单位kgf ?s2∕m4或N ? s7m4, kgf ?s7m4=9.8N ? s7m4 L、U――巷道长度、周长,单位m S—巷道断面积,m Q ---- 风量,单位m/s R ——摩擦风阻,对于已给定的井巷,L,U S都为已知数,故可把上式中的α, L, U, S归结为一个参数R,其单位为:kg∕m7或N ?s7m8 3、井巷摩擦阻力计算方法 新建矿井:查表得α→ h f → R f 生产矿井:已测定的h f → R f → α, 再由α→ h f → R f 二、局部阻力 由于井巷断面,方向变化以及分岔或汇合等原因, 使均匀流动在局部地区受到影响而破坏, 从而引起风流速度场分布变化和产生涡流等,造成风流的能量损失,这种阻力称为局部阻力。由于局部阻力所产生风流速度场分布的变化比较复杂性,对局部阻力的计算一般采用经验公式。 1、几种常见的局部阻力产生的类型: (1)、突变紊流通过突变部分时,由于惯性作用,出现主流与边壁脱离的现象,在主流与边壁之间形成涡漩区,从而增加能量损失。 (2)、渐变 主要是由于沿流动方向出现减速增压现象, 在边壁附近产生涡漩。因为压差 航 空 学 报Mar.25 2017Vol.38No.3Acta Aeronautica et Astronautica Sinica ISSN 1000- 6893 CN 11-1929/V120298- 1 收稿日期:2016-04-07;退修日期:2016-05-26;录用日期:2016-06-06;网络出版时间:2016-06-15 1 5:40网络出版地址:w ww.cnki.net/kcms/detail/11.1929.V.20160615.1540.002.html基金项目:国家重点研发计划(2016YFB0200700)*通讯作者. E-mail:mdh157@163.com引用格式:王运涛,孙岩,孟德虹,等.CRM翼身组合体模型高阶精度数值模拟[J].航空学报,2017,38(3):120298.WANG Y T,S UNY,MENG D H,et al.High-order numerical simulation of CRM wing-body model[J].Acta Aeronautica et Astronautica Sinica,2017,38(3):1 20298.http://hkxb.buaa.edu.cn hkxb@buaa.edu.cnDOI:10.7527/S1000- 6893.2016.0185C RM翼身组合体模型高阶精度数值模拟王运涛1,孙岩2,孟德虹1, *,王光学11.中国空气动力研究与发展中心计算空气动力学研究所,绵阳 621000 2. 中国空气动力研究与发展中心空气动力学国家重点实验室,绵阳 621000摘 要:基于五阶空间离散精度的WCNS格式,开展了CRM翼身组合体模型的高阶精度数值模拟,以评估WCNS格式对复杂外形的模拟能力以及典型运输机巡航构型阻力预测的精度。首先依照DPW组委会提出的网格生成指导原则,利用ICEM软件生成了粗、中、细、极细四套网格,网格规模从“粗网格”的2 578 687个网格点逐渐扩展到“极细网格”的65 464 511个网格点。研究了设计升力系数下,网格规模对气动特性、压力分布和翼根后缘局部分离区的影响,采用“中等网格”开展了抖振特性的数值模拟研究。通过与二阶精度的计算结果、DPW V统计结果和部分试验结果的对比分析,高阶精度数值模拟结果表明,阻力系数计算结果与DPW V统计平均结果吻合较好;网格密度对机翼上表面的激波位置和翼身结合部后缘局部分离区略有影响;迎角为4°时,升力系数下降的主要原因是机翼上表面激波诱导分离区和翼身结合部后缘局部分离区的增加。 关键词:RANS方程;WCNS格式;C RM模型;流场模拟;网格密度;气动特性中图分类号:V211.7 文献标识码:A 文章编号:1000-6893(2017)03-120298- 08 AIAA阻力预测会议DPW(Drag PredictionWorkshop )从2001年发起到现在,已经成功举办了5届[1- 5]并持续了十多年时间。DPW系列会 议的宗旨是评估基于雷诺平均Navier- Stokes(RANS)方程的各种CFD(Computational FluidDy namics)方法在典型运输机构型气动特性预测尤其是阻力预测方面的现状,明确CFD技术的发展方向,并逐步建立一个评估CFD可信度的国际交流平台。通过提供标准研究模型、发布基准网格并公开试验数据,DPW系列会议的影响日益扩大,获得了世界范围内相关研究机构的广泛参与,积累了丰富的计算数据和试验数据,已经成为C FD验证与确认发展历程中最重要的国际合作之一。 第5届DPW(DPW V)会议于2012年6月在美国路易安娜州的新奥尔良市召开,这次会议采用了与DPW IV相同的CRM(Common Re-search Model)模型[6] ,不同的是,DPW V的研究构型去掉了CRM模型的平尾,只包含了机身和机翼,简称为CRM-WB,计算状态包括了网格收敛性研究和抖振特性研究两个方面。来自世界各 地的22家研究机构共提供了57组计算结果[5] 。 这些基于RANS方程的计算结果基本上采用了二阶空间离散精度的计算方法,采用三阶离散精度以上差分格式的数值模拟结果尚未见公开报道。 高阶精度格式一直是CFD领域的研究热点, 但在复杂外形上的应用才刚刚起步[ 7] 。邓小刚和张涵信[8] 提出的WCNS(Weighted Comp act 风管阻力计算 ☆风管阻力计算方法 送风机静压Ps(Pa)按下式计算 P S = P D + P A 式中:P D——风管阻力(Pa),P D = RL(1 + K) 说明:R——风管的单位磨擦阻力,Pa/m;L ——到最远送风口的送风管总长加上到最远回风口的回风管总长,m;K——局部阻力与磨擦阻力损失的比值。 推荐的风管压力损失分配(按局部阻力和磨擦阻力之比) P D = R(L + Le) 式中Le为所有局部阻力的当量长度。 PA——空气过滤器、冷热盘管等空调装置的阻力之和(Pa) ☆推荐的风管压力损失分配(按送风与回风管之阻力) ☆低速风管系统的推荐和最大流速m/s ☆低速风管系统的最大允许流速m/s 风管阻力计算 ☆风管阻力计算方法 送风机静压Ps(Pa)按下式计算 P S = P D + P A 式中:P D——风管阻力(Pa),P D = RL(1 + K) 说明:R——风管的单位磨擦阻力,Pa/m;L ——到最远送风口的送风管总长加上到最远回风口的回风管总长,m;K——局部阻力与磨擦阻力损失的比值。 推荐的风管压力损失分配(按局部阻力和磨擦阻力之比) P D = R(L + Le) 式中Le为所有局部阻力的当量长度。 PA——空气过滤器、冷热盘管等空调装置的阻力之和(Pa) ☆推荐的风管压力损失分配(按送风与回风管之阻力) ☆低速风管系统的推荐和最大流速m/s ☆低速风管系统的最大允许流速m/s ☆推荐的送风口流速m/s ☆以噪声标准控制的允许送风流速m/s ☆回风格栅的推荐流速m/s 根据YORK公司产品手册整理2004年4月3日常用单位换算公式集合大全 常用单位换算公式集合大全 桩侧摩阻力计算 《桩侧摩阻力计算》 一、工程概况: 本工程 ?杂填土、?淤泥均为欠固结软弱土应计算桩侧负摩阻力。根据岩土工程勘察报告 ZK65揭示地基土分层如下:(孔口标高5.07m,地下水位标高2.02m) 第?层杂填土底部标高2.77(厚度2.30) 第?层淤泥底部标高-7.53(厚度10.30) 第?层卵石底部标高-12.43(厚度4.90) 第?层砂土状强风化凝灰岩底部标高- 14.73(厚度2.30) 第?层碎块状强风化凝灰岩………… 该位置软弱土层较厚且土层分布具有代表性,所以计算该位置的桩侧负摩阻力值。二、计算过程 (1) 根据JGJ 94-2008第5.4.4条桩侧负摩阻力标准值按下式计算: i,11n''' ; q,,,,,,,,,,,,zz,,iieeiisinii2e,1 根据地勘报告杂填土和淤泥的负摩阻力系数分别为0.4和0.25,素填土和淤泥的重度为 316.0kN/m。 3 =16.0kN/m,1 3'=16.0-10.0=6.0 kN/m ,2 2 n=0.4(0.5×16×2.30)=7.36kN/mqs1 n2=0.25(16×2.30+0.5×6×10.3)=16.92kN/m qs2 ll/(2) 桩持力层为?砂土状强风化凝灰岩,根据持力层性质中性点深度比取值为1。 n0ll,=12.6m n0 (3) 计算桩下拉荷载标准值。 根据JGJ 94-2008第5.4.4-4条 nnn,(不考虑群桩效应,取1.0),桩采用PHC500预制管桩。Quql,,,,ngnsiii,1 nQ=1.0×2×3.14×0.25×(7.36×2.3+16.92×10.3)= 300kN g 通风阻力计算公式汇总 ————————————————————————————————作者:————————————————————————————————日期: 1、 巷道几何参数的测算 (1)梯形: 断面积 SL=H L *B L 周长 U L =4.16*L S (2) 半圆拱: 断面积 S L =(H L -0.1073B L )*B L 周长 U L =3.84*L S (3)三心拱: 断面积 S L =(HL-0.0867B L )*B L 周长 U L =4.10*L S (4)圆形: 断面积 S L =π*R 2 周长 U L =2*π*R (5)矩形: 断面积 S L = H L * B L 周长 U L =2*(H L +B L ) 式中: S L —巷道断面面积,m 2 U L —巷道断面周长,m ; H L —巷道断面全高,m ; B L —巷道断面宽度或腰线宽度,m ; R —巷道断面圆半径,m ; π—圆周率,取3.14159。 以上有关参数均通过实测获取,而巷道各分支长度由地测部门提供。 2、 巷道内风量的计算 (1)两测点之间巷道通过的风量按如下原则确定: Q=(Q i +Q i+1)/2 , m 3/min (2)井巷内风量、风速按以下公式计算: Q L =S L *V L , m 3/min V L =((S-0.4)/S )*(a X+ b ) , m 3/min 式中: Q L --井巷内通过的风量,m 3/min ; S L (S )--井巷断面面积,m 2 V L --井巷内平均风速,m/min X —表风速,m/min a 、 b —风表校正系数 3 井巷内空气密度的计算 湿空气密度用下列公式计算: i b i=d 0.0348(Pi 0.379P )273.15+t ?-ρ , kg/ m 3 式中:i ρ—测点i 处湿空气密度(i ?≠0), kg/ m 3 Pi --测点i 处空气的绝对静压(大气压力),Pa ; d t --测点i 处空气的干温度,℃; 矿井通风阻力 第一节通风阻力产生得原因 当空气沿井巷运动时,由于风流得粘滞性与惯性以及井巷壁面等对风流得阻滞、扰动作用而形成通风阻力,它就是造成风流能量损失得原因。 井巷通风阻力可分为两类:摩擦阻力(也称为沿程阻力)与局部阻力。 一、风流流态(以管道流为例) 同一流体在同一管道中流动时,不同得流速,会形成不同得流动状态。当流速较低时,流体质点互不混杂,沿着与管轴平行得方向作层状运动,称为层流(或滞流)。当流速较大时,流体质点得运动速度在大小与方向上都随时发生变化,成为互相混杂得紊乱流动,称为紊流(或湍流)。(降低风速得原因) (二)、巷道风速分布 由于空气得粘性与井巷壁面摩擦影响,井巷断面上风速分布就是不均匀得。 在同一巷道断面上存在层流区与紊区,在贴近壁面处仍存在层流运动薄层,即层流区。在层流区以外,为紊流区。从巷壁向巷道轴心方向,风速逐渐增大,呈抛物线分布。 巷壁愈光滑,断面上风速分布愈均匀。 第二节摩擦阻力与局部阻力得计算 一、摩擦阻力 风流在井巷中作沿程流动时,由于流体层间得摩擦与流体与井巷壁面之间得摩擦所形成得阻力称为摩擦阻力(也叫沿程阻力)。 由流体力学可知,无论层流还就是紊流,以风流压能损失(能量损失)来反映得摩擦阻力可用下式来计算: H f=λ×L/d×ρν2/2 pa λ——摩擦阻力系数。 L——风道长度,m d——圆形风管直径,非圆形管用当量直径; ρ——空气密度,kg/m3 ν2——断面平均风速,m/s; 1、层流摩擦阻力:层流摩擦阻力与巷道中得平均流速得一次方成正比。因井下多为紊流,故不详细叙述。 2、紊流摩擦阻力:对于紊流运动,井巷得摩擦阻力计算式为: Hf =α×LU/S3×Q2 =R f×Q2pa Rf=α×LU/S3 α——摩擦阻力系数,单位kgf·s2/m4或N·s2/m4,kgf·s2/m4=9、8N·s 2/m4 L、U——巷道长度、周长,单位m; S——巷道断面积,m2 Q——风量,单位m/s Rf——摩擦风阻,对于已给定得井巷,L,U,S都为已知数,故可把上式中得α,L,U,S 归结为一个参数R f,其单位为:kg/m7 或 N·s2/m8 3、井巷摩擦阻力计算方法 新建矿井:查表得α→hf→R f 生产矿井:已测定得hf→R f→α, 再由α→h f→Rf 二、局部阻力 由于井巷断面,方向变化以及分岔或汇合等原因,使均匀流动在局部地区受到影响而破坏,从而引起风流速度场分布变化与产生涡流等,造成风流得能量损失,这种阻力称为局部阻力。由于局部阻力所产生风流速度场分布得变化比较复杂性,对局部阻力得计算一般采用经验公式。 1、几种常见得局部阻力产生得类型: (1)、突变 紊流通过突变部分时,由于惯性作用,出现主流与边壁脱离得现象,在主流与边壁之间形成涡漩区,从而增加能量损失。 (2)、渐变 空气阻力的计算 空气阻力的计算公式是什么? 空气阻力Fw是空气对前进中的汽车形成的一种反向作用力,它的计算公式是:Fw=1/16·A·Cw·v2(kg) 其中:v为行车速度,单位:m/s;A为汽车横截面面积,单位:m2:Cw为风阻系数。 空气阻力跟速度成平方正比关系,也就是说:速度增加1倍,汽车受到的阻力会增加3倍。因此高速行车对空气阻力的影响非常明显,车速高,发动机就要将相当一部分的动力,或者说燃油能量用于克服空气阻力。换句话讲,空气阻力小不仅能节约燃油,在发动机功率相同的条件下,还能达到更高的车速。空气阻力的大小除了取决于车的速度外,还跟汽车的截面积A和风阻系数Cw有关。 风阻系数Cw是一个无单位的数值。它描述的是车身的形状。根据车的外形不同,Cw值一般在0.3(好)—0.6(差)之间。光滑的车身造型(最理想为水滴型)使气流流过车身后的速度变化小,不会形成旋涡,Cw值就低;相反,如果车身外形有棱有角又有缝,Cw值就高。一般赛车将车轮设计在车身之外,自成一体。理论上每一辆车的Cw可以在模型制作阶段测得,但准确的Cw值都必须在出了成品之后,通过做风洞实验来获得。 通过改善汽车的空气动力学性能,比如变化尾翼、底盘罩、前部进风口和轮毂帽,都能降低风阻系数。而降低车身高度,等于减小了截面积,或使车身更多地盖住轮子,也有利于降低空气阻力。 == 空气阻力. 空气阻力是与物体运动的速率成正比的,即:f=kv k是空气摩擦系数,和空气密度有关,在我们能找到的丢东西的地方,一般可以认为是一个常数. 当物体从空中开始下落的时候,v很小,f很小,mg>f,所以物体逐渐加速.随着速度 的增加,f增加,最终会达到mg=f的平衡点.此时,物体就开始了匀速下落.并且我们知道下落的速率便是v=mg/k在一般意义上我们说的重量,指的便是mg. 冬季奥林匹克运动会向我们展示了一幅幅完美的气体动力学画面。不管是速滑、雪橇还是跳台滑雪运动员,他们在风洞中的轮廓看上去都几近完美。由于百分之一秒就可能决定胜负,所以尽可能地减小风阻就是迫在眉睫的事情了。 一个移动物体所受的风阻取决于许多因素,例如它的速度,速度增加一倍,物体所受的阻力就会是原阻力的四倍。重要的还有风阻系数,通常它只取决于移动物体的形状。风阻系数缩写为“Cw”,是一个无单位的数。我们在汽车目录的参数一栏中也可以看到。一辆车(滑 《桩侧摩阻力计算》 一、工程概况: 本工程 ①杂填土、②淤泥均为欠固结软弱土应计算桩侧负摩阻力。根据岩土工程勘察报告ZK65揭示地基土分层如下:(孔口标高5.07m ,地下水位标高2.02m ) 第①层 杂填土 底部标高2.77(厚度2.30) 第② 层 淤泥 底部标高-7.53(厚度10.30) 第③ 层 卵石 底部标高-12.43(厚度4.90) 第⑤层 砂土状强风化凝灰岩 底部标高-14.73(厚度2.30) 第⑥层 碎块状强风化凝灰岩 ………… 该位置软弱土层较厚且土层分布具有代表性,所以计算该位置的桩侧负摩阻力值。 二、计算过程 (1) 根据JGJ 94-2008第5.4.4条桩侧负摩阻力标准值按下式计算: 'n si ni i q ξσ= ;1 ''112i i i e e i i e z z γσσγγ-===?+?∑ 根据地勘报告杂填土和淤泥的负摩阻力系数分别为0.4和0.25,素填土和淤泥的重度为16.0kN/m 3。 1γ=16.0kN/m 3 '2 γ=16.0-10.0=6.0 kN/m 3 1n s q =0.4(0.5×16×2.30)=7.36kN/m 2 2n s q =0.25(16×2.30+0.5×6×10.3)=16.92kN/m 2 (2) 桩持力层为⑤砂土状强风化凝灰岩,根据持力层性质中性点深度比0/n l l 取值为1。 0n l l ==12.6m (3) 计算桩下拉荷载标准值。 根据JGJ 94-2008第5.4.4-4条 1n n n g n si i i Q u q l η==?∑(不考虑群桩效应,n η取1.0),桩采用PHC500预制管桩。 n g Q =1.0×2×3.14×0.25×(7.36×2.3+16.92×10.3)= 300kN 关于阻力计算的公式 一、圆形直管内的流动阻力: 1)计算水平圆管内阻力的一般公式—范宁(Fanning )公式: 22u d l f p ρ??λ=?① 其中λ为摩擦系数,量纲为一;l 为管长;d 为管径;ρ为流体密度;u 为流速。 本式表明流体流动阻力Δp f 与流动管道长度呈正比;与管道直径呈反比,与流体动能ρu 2/2呈正比。 层流时摩擦系数有准确计算公式,是将式①和式②联立计算,完全靠理论推导方法得出。公式如下: ρ η =λu d 64由此式可见,圆形直管内流体层流流动时,摩擦系数与流体黏度呈正比,与管径、流速、流体密度呈反比。 湍流流动摩擦系数是根据实验得到的公式,最为常用是莫狄(Moody )摩擦系数图。 2)层流时直圆管内的阻力计算公式—哈根-泊谡叶(Han gen-Poiseuille )公式: 2f lu 32p η=?② 由该式可见,层流时支管阻力Δp f 与管长l 、速度u 、黏度η的一次方成正比,与管径d 的平方呈反比。 二、局部阻力 流体在管内流动时,还要受到管件、阀门等局部阻碍而增加的流动阻力,称为局部阻力。它还包括由于流通截面的扩大或缩小而产生的阻力。局部阻力可按式③计算: 2 u d l p 2 e f ρλ=?③或2u p 2f ρζ=?④ 其中l e 为当量长度,即将局部阻力折合成相当长度的直管来计算;ζ成为局部阻力系数。l e 和ζ都是由实验来确定的。 三、总阻力 若将流体在管路中流动阻力归结为直管阻力和局部阻力之和,对于流体流动等直径管路,如果将局部阻力以当量长度表示,则阻力计算式为: g 2u )d l l (g R h 2 u )d l l (R p 2e f 2 e f ∑+λ=∑=∑ρ∑+λ=∑ρ=?或 式中l —管路中直径为d 的直管长度,m; Σl e —管路上全部管件与阀门等的当量长度之和,m; u —流体流经管路的速度,m/s 如果还有部分局部阻力必须用阻力系数表示,则阻力计算式为:DLR-F4翼身组合体跨声速绕流CFD计算

管道阻力的基本计算方法

桩测摩阻计算

管道阻力损失计算

矿井通风阻力计算方法

桩侧负摩阻力的计算

矿井通风阻力计算方法

CRM翼身组合体模型高阶精度数值模拟_王运涛

风管阻力计算方法介绍(doc 7页)

桩侧摩阻力计算

通风阻力计算公式汇总

矿井通风阻力计算方法

空气阻力的计算

桩侧摩阻力计算

关于阻力计算的公式