龙泉金亨2X 660MV超临界机组

MCS系统逻辑设计说明

设计:

校对:审核:

批准:

新华空制工程有限公司

2012 年3 月18 日

660MW超超临界机组控制方案说明

1.超超临界机组模拟量空制系统的空制要求

超临界机组相对于亚临界汽包炉机组,有两点最重要的差别:一是参数提高,由亚临界提高至超临界;二是由汽包炉变为直流炉。正是由于这种差别,使得超临界机组对其控制系统在功能上带来许多特殊要求。也正是由于超临界机组与亚临界汽包炉机组这两个控制对象在本质上的差异,导致各自相对应的控制系统在控制策

略上的考虑也存在差别。这种差别在模拟量控制系统中表现较为突出。此处谨将其重点部分做一概

述。

1.1超临界锅炉的控制特点

(1) 超临界锅炉的给水控制、燃烧控制和汽温控制不象汽包锅炉那样相对独立,而是密切关联。

(2) 当负荷要求改变时,应使给水量和燃烧率(包括燃料、送风、引风)同时协调变化,以适应负荷的需要,而又应使汽温基本上维持不变;当负荷要求不变时,应保持给水量和燃烧率相对稳定,以稳定负荷和汽温。

3)湿态工况下的给水控制——分离器水位控制,疏水。

4)干态工况下的给水控制- 用中间点焓对燃水比进行修正,同时对过热汽温进行粗调。

5)汽温控制采用类似汽包锅炉结构,但应为燃水比+喷水的控制原理,给水

对汽温的影响大;给水流量和燃烧率保持不变,汽温就基本上保持不变。

1.2超临界锅炉的控制重点

超临界机组由于水变成过热蒸汽是一次完成的,锅炉的蒸发量不仅决定于燃料量,同时也决定于给水流量。因此,超临界机组的负荷控制是与给水控制和燃料量控制密切相关的;而维持燃水比又是保证过热汽温的基本手段;因此保持燃/ 水比是超临界机组的控制重点。本公司采用以下措施来保持燃/ 水比:

1)微过热蒸汽焓值修正

对于超临界直流炉,给水控制的主要目的是保证燃/ 水比,同时实现过热汽温的粗调,用分离器出口微过热蒸汽焓对燃/ 水比进行修正,空制给水流量可以

有效对过热汽温进行粗调。

(2)中间点温度

本工程采用中间点温度(即分离器出口温度)对微过热蒸汽焓定值进行修正。当中间点温度过高,微过热蒸汽焓定值立即切到最低焓,快速修改燃/ 水

比、增加给水量。当中间点温度低与过热度,表明分离器处于湿态运行,此时焓值修整切为手动。

(3)喷/ 水比(过热器喷水与总给水流量比)

在超临界机组如果喷/ 水比过大(或过小),即流过水冷壁的给水量过小

或过大),用喷/ 水比修正微过热蒸汽焓定值(即修正燃/水比),改变给水

流量,使过热减温喷水处于良好的空制范围内。

(4)燃水指令的交叉限制回路

本工程给水最小流量限制、燃/ 水交叉限制,主要目的是在各种工况下防止燃料与给水比的失调。燃料指令由锅炉指令加变负荷超调量前馈,经给水指令

增、减闭锁限制(中间点温度正常范围内);给水指令经燃料指令增、减闭锁限制(中间点温度正常范围内)。

5)高加解列超调前馈

高加解列,给水温度偏低,通过超调前馈快速减少给水量(超调量与负荷成

比例关系),以确保燃/ 水比调整使过热汽温在正常范围内。

注:高加解列超调量只受最小流量限制,不受其他条件影响。

1.3超临界锅炉的给水空制

超临界锅炉给水空制要完成了多重空制任务:空制燃/ 水比、实现过热汽温

的粗调、满足负荷的响应。

1)给水指令组成

给水指令由燃料指令经f(x)对应的总给水量减去过热器喷水量、通过燃/ 水比修正,

加变负荷超调量前馈,经燃料指令增、减闭锁限制(中间点温度正常范围

内),加高加解列前馈。具体分析如下:

1) 给水指令的前馈

给水指令的前馈包括:静态前馈和动态前馈二部分组成。

①静态前馈这是给水指令的主导部分,由燃料指令折算出锅炉需要的给水总量,扣除减

温水量后,作为直流炉的给水指令,通过这部分的静态前馈,基本保证了燃/ 水之比。由于燃料、给水对过热汽温反应存在时差,因此给水指令要经惯性环节延迟。

②变负荷超调量动态前馈

变负荷超过1.5%(9MW时对燃料、给水指令超调前馈,主要是为了提高机组的负荷响应速度。

③高加解列超调前馈

高加解列,给水温度偏低,通过超调前馈快速减少给水量(超调量与负荷成比例关系),以确保燃/ 水比调整使过热汽温在正常范围内。

2)给水指令的反馈修正

静态前馈部分基本上确定了燃料与给水流量之间的关系,在实际运行中,这一关系还应根据实际情况作必要的修正,使分离器出口焓维持在定值附近。反馈修正的思路为:当过分离器出口焓

大于设定值时,适当逐步加大给水指令;反之,则减少给水指令。

焓定值的确定可分为二种情况,一种是正常情况下焓定值的确定;另一种是当分离器出口超温时的焓定值计算。

①正常情况下分离器出口焓定值的计算

在正常情况下,分离器出口焓定值由二部分组成:一是基准的焓设定值;是由实际运行情

况确定的定值修改量。

a.基准的焓设定值

基准的焓设定值是分离器出口压力的函数,f(x) 代表了不同负荷对分离器出口蒸汽保证一定的过热度的空制要求。

b. 焓设定值的修正

焓控设定值修正是指根据分离器出口温度或喷/ 水比在一定范围内修正焓控设定值。当分离器出口温度大于定值3C(初设),经过焓设定积分器将焓设定值适

当减少,相应增加给水流量指令;反之相反。

用喷/水比(过热器喷水量/ 总给水量比值)对焓控定值进行修正,其因是直流锅炉的给水流量空制与减温水总量的空制之间存在着必然的联系,比如当过热喷水

量大,就说明前面的水冷壁的给水流量偏小,即可以通过减小焓空定值,增加给水流量而使过热喷水恢复到原来的值。

注:焓定值修正范围:中间点温度过热度在超过热、欠过热范围内,即焓控设定值必须保证在Hmax和Hmin之间。

②分离器出口超温时的焓定值计算

给水空制系统还必须实现防止水冷壁管出口温度的越限,当分离器出口温度偏差大于3C时,按上节方法减小焓设定值;当分离器出口温度大于限值(超过热)时,控制回路将焓设定值迅速切至最低限Hmi n,从而快速增加给水流量,防止水

冷壁出口温度进一步上升;当水冷壁出口温度超过其对应负荷下的温度保护定值,则发生MFT这

是直流锅炉为防止水冷壁管超温而设置的一个重要保护。

2)湿态运行方式

1)当分离器出口温度低于欠热度(分离器出口压力函数),即为湿态方式。

2)湿态方式燃/水比切手动,用上述给水指令与给水流量的偏差的PI 调节控制给水调门或电动给水泵。

3)锅炉处于非直流运行方式,焓控制器处于跟踪状态,给水控制保持32%

BMCR 流量指令,由于分离器处于湿态运行, 通过液控阀10HAG41AA101 、10HAG42AA101)

进锅炉排污扩容器,在暖管阶段通过调阀10HAG70AA101 进入一级减温,给水系统处于循环工作

方式。在机组负荷大于32%BMCR 后,锅炉逐步进入直流运行状态,焓控制器开始工作。

3)干态运行方式

用给水指令与给水流量的偏差的PI 调节空制用电泵或汽泵转速,即空制给水量。干态方式用分离器出口焓对燃/水比进行修正。

4)RB给水指令

RB 时经燃料指令折算的给水指令缩短延迟时间,60 秒后用过热器入口焓对燃/水比进行修正(在RB过程,喷/水比不参与),确保过热汽温在可控范围内。

5)给水控制方式

给水空制系统采用二台50%汽泵、一台30%电泵、主给水旁路调门0给水空制

系统通过对泵速和阀门的配合空制来给水量0为适应机组的各种运行方式,设计多回路变结构空制系统0

机组在启动和低负荷(小于30%额定负荷)时,由一台电泵向锅炉供水0这时

给水调节系统按单电泵工作方式0当锅炉给水量较小时,用出口旁路阀调节给水量0当旁路开度达90%时,应改为电泵或汽泵转速空制0当负荷大于30%,当主给

水电动门打开,旁阀超驰以一定速率关闭0正常工况二台汽泵运行,主给水电动门打开,空制汽泵转速来调节负荷。给水空制系统属单回路空制,转速空制一拖三,不采用平衡算法,原因是给水回路是快速跟随系统0空制系统变参数由空制内部变

结构完成,分单电泵、单汽泵、双汽泵、混泵空制方式0正常工况电泵处于后备自并”状态。

1.4改善超临界机组协调空制调节品质

为了提高机组负荷响应的能力,主要方法为:

① 采用机组指令并行前馈到机、炉主空,即要充分利用机组的蓄热,也要提

速燃烧指令;

② 加快锅炉侧的快速响应尤其是燃水的快速响应,对给水和给煤应有合理

的、经智能化处理的超调量,加快整个机组的动态响应速度0

1.4.1变负荷时,燃水指令的超调

①当增负荷幅度9MW同时机组实际负荷指令变化率大于0.2MW/min (这是二次确认,即非AGC工况按下《GO 0 ),启动增负荷超调指令。

② 超调持续时间的判断逻辑

当增负荷幅度差值V3MW、机组实际负荷指令与实发功率偏差V2MW/上述任一条件成立,增负荷超调结束0

③超调量

超调量与变负荷速率、实际负荷指令有关。变负荷速率越快,超调的量也

越大;负荷指令越高,超调的量也越大。

④ 当遇到加负荷后随即又减负荷的工况,则加负荷超调立刻结束,同时触

发减负荷超调。反之亦然。

注:减负荷超调类同。

1.4.2增加一次风量的前馈

一次风压设定值是机组指令的正比函数,通过改变一次风压来提高锅炉变负荷 速率;利用锅炉主控指令的前馈信号同时改变一次风量,充分利用磨煤机内的蓄粉 来快速响应负荷需要。

2.本公司超临界机组协调控制策略

协调控制系统设计原则是将汽机、锅炉作为整体考虑。在综合控制策略基础 上,通过预测提前量来提高机组负荷响应能力、抑制动态偏差;与各种非线性、方 向闭锁等控制机理的有机结合,协调处理燃料与给水匹配,使过热蒸汽温基本稳 定,协调控制机组功率与机前压力,协调处理负荷要求与实际能力的平衡。在保证

机组具备快速负荷响应能力的同时,维持机组主要运行参数的稳定。

g

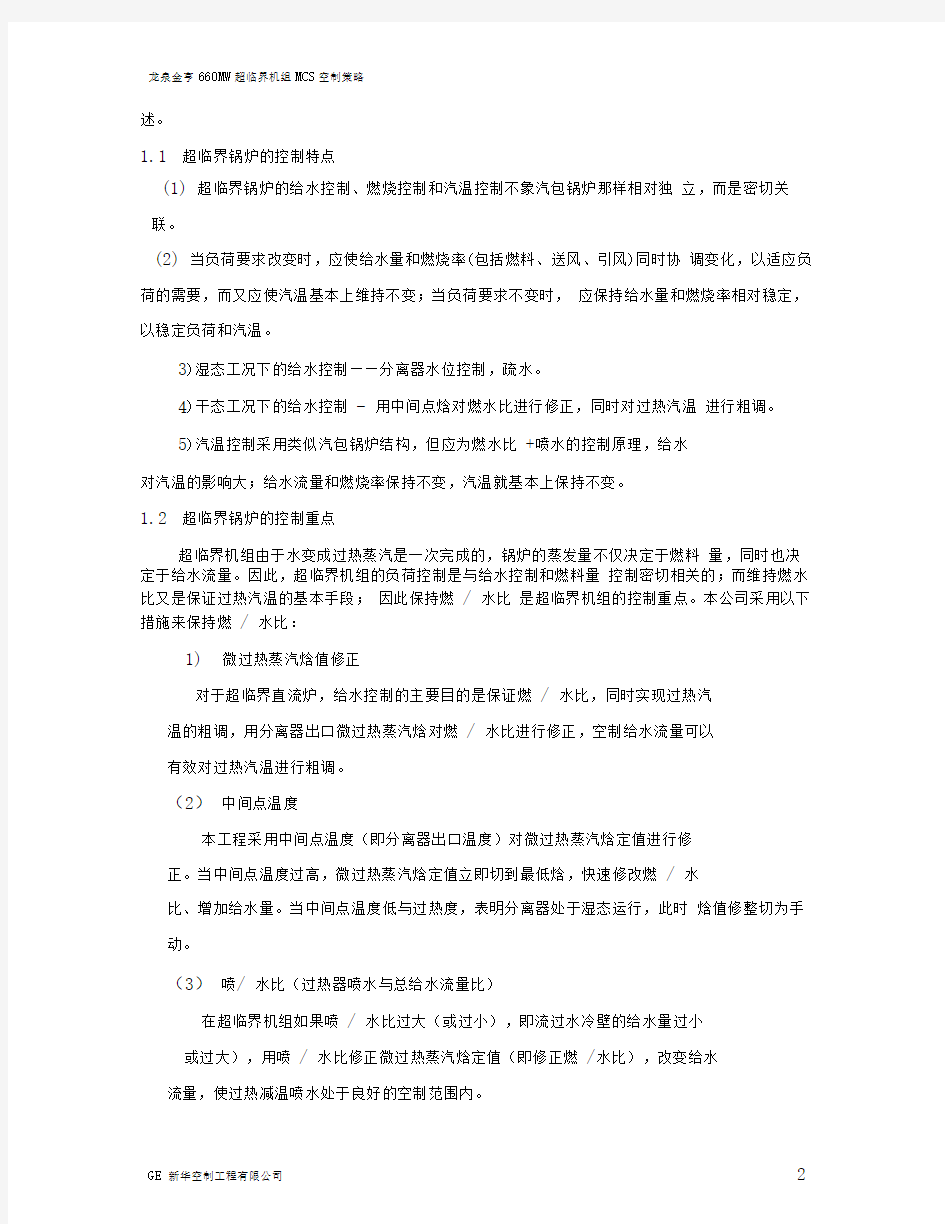

2.1机组指令处理回路

机组指令处理回路是机组控制的前置部分,它接受操作员指令、

AGC 旨令、

新华控制工程肓限公司

HINE-U^L C^NTHOL ENC I HEEP-HC CO ..LTD

仁丘$£0MW 超临界机组负荷控制中心

2011-0-12

轨切压力 吓力设定

r;;:!

ACC 控制

24.0& IPd 0.00 IFii Q. 30 ■班 24. 05 IP1

I 目标负简I

300^09 IT 25S.2S IT

nsni a 调频

功宰 茬制方式 一欧

0. fl TP ?

crT>

负荷拒爭

鮫大fS 最巾

SW

2?iC52 If

255.03 IT

3SC.OC IT

fl-00 IT e.oD If

锅炉主控

m I 手

_

主汽isa

ffla.zvh

DEM

目标值 变

H 荷車给定值

汽机主控

lb 2L I

■

CCS

反to 06. 6 % 90. 0 %

f&jKiSta 炉It 靈S 魚凤H B15.0 th W.DPa IWWkoiJm

-汽舷 主;宅

弧

ACCfS 专

撫料担专

料均值

41. 2 %

HP4

50 60 40 itJ

客蛊卿板

控

■W I?

||0C5iag I

0 4? 4i 1H l(U

D.O

0mm

0 mm

次调频指令和机组运行状态信号。根据机组运行状态和调节任务,对负荷指令进行处理使之与运行状态和负荷能力相适应。

2.1.1A GC 指令

AGC指令由省调远方给定,4?20mA寸应330MW720MW当机组发生

RUNUP/RUNDOVRUNBACK退出AGC控制。

2.1.2一次调频指令

一次调频指令为频率对应功率关系,频率调节死区范围为±0.033HZ (3000±

2r/min ),频率调节范围确定为50± 0.2 HZ ,即49.8?50.2 HZ (对应于汽轮机转速控制范围为3000± 12r/min ),对应± 40MW。当负荷达到上限720MV或下限

340MV对一次调频信号进行方向闭锁,当机组发生RUNU P/RUNDOVWNUNBAC时退

出一次调频控制。

2.1.3机组指令的实际能力识别限幅功能

机组指令的实际能力识别限幅是根据机组运行参数的偏差、辅机运行状况,识别机组的实时能力,使机组在其辅机或子控制回路局部故障或受限制情况下的机组实际负荷指令与机组稳态、动态调节能力相符合。保持机组/电网,锅炉/汽机和机

组各子控制回路间需要/可能的协调,及输入/输出的能量平衡。

机组指令的实际能力识别限幅功能,反映了协调控制系统一种重要设计思想一—控制系统自适应能力:

1)正常工况一一“按需要控制”,实际负荷指令等于目标指令;

2)异常工况按可能控制,目标指令跟踪实际负何指令。

机组指令的实时能力识别限幅功能主要有:

1)方向性闭锁

2)迫升/ 迫降(Run Up/Run Dowr)

3)辅机故障快速减负荷(Runback)

所有机组实时能力识别限幅功能,均设计有超驰优先级秩序,并具备明了的

CRT 显示。

2.1.

3.1 方向闭锁功能

方向闭锁技术作为CCS 勺安全保护,具有下例功能:

1) 防止参数偏差继续扩大勺可能;

2) 防止锅炉各子空制回路间及锅炉、汽机间勺配合失调有继续扩大勺可能。 2.1.3.1.1 机组指令增闭锁

2.1.

3.1.2 机组指令减闭锁

2.132 迫升/ 迫降(Run Up/Run Down)指令

迫升/迫降作为CCS 勺一种安全保护,具备按实际可能自动修正机组指令功 能。迫升 /迫降主要作用是对有关运行参数(燃料量、送风量、给水流量、一次风

压)勺偏差大小和方向进行监视,如果它们超越限值,而且相应勺指令已达极限位 置,不再有调节余地,则根据偏差方向,对实际负荷指令实施迫升 / 迫降,迫使偏 差回到允许范围内,从而达到缩小故障危害的目的。

1) 机空指令达上限; 2) 锅炉指令增闭锁; 3) 给水空制增闭锁; 4) PT 1) 机空指令达下限; 2) 锅炉指令减闭锁; 3) 给水空制减闭锁; 4) PT>PS ; 5) 6) 引风空制减闭锁; 送风空制减闭锁; 7) 一次风空制减闭锁。 2.1. 3.2.1 迫升 1)机组指令减闭锁; 2 )下列任一条件成立: (1)机前压力高于定值3%;(以下数值暂定) 2)风量指令小于总风量5%; 3)给水指令小于给水流量5%; 4)一次风压高于设定值1KPa。 2.1. 3.2.2迫降 1)机组指令增闭锁; 2)下列任一条件成立: (1)机前压力低于定值3%;(以下数值暂定)2)风量指令大于总风量5%; (3)给水指令大于给水流量5%; 4)一次风压低于设定值1KPa。 2.1. 3.3 辅机故障快速减负荷(Runback) 机组主要辅机在运行中跳闸是突发事件,此时若仅靠运行人员操作,由于操作量大、人为因素多,不能确保机组安全运行。因此RB功能是否完善是衡量CCS系统设计重要指标。 本公司根据多年RB功能设计与工程实践,提出“以静制动、综合协调”的RB 空制策略,在众多电厂得到成功实施,并取得良好的经济效益和社会效益。 以静制动一一指发生RB工况时,BMS按要求切除多于燃料,CCS rn据RB 目标值计算出所需的燃料量后,锅炉主空处于静止状态。 综合协调一一指发生RB工况时,协调各子系统以确保运行工况的平衡过渡, 汽机主空维持负荷与机前压力关系。在快速减负荷的同时要对某一辅机跳闸引起的 运行工况扰动进行抑制,即采用适当的前馈量,以减小RB工况初期影响机组运行 稳定的不利因素。对外协调BMS DEH SCS g制系统快速、平稳地把负荷降低到机 组出力允许范围内。 2.1.33 龙泉金亨660MW超临界燃煤机组RB控制策略(简介) 1) Runback 项目 1) 运行中一台引风机跳闸; 2) 运行中一台送风机跳闸; 3) 运行中一台给水泵跳闸; 运行中一台磨煤机跳闸。 2)BMS*速切磨(具体由BMSt) (1)RB 发生时,三台磨以上运行,保留下部相邻层二台磨(无故障磨),其余 从上到下切除,切除间隔6 秒,一次风机间隔3 秒。 (2) 相关的燃烧器出口门关闭, 对应的容量风门、旁路风门关闭。 3)投运相对运行磨对应油层。 (4) CCS判断是否产生磨煤机RB?不是,按下述细调由CCS完成;如果是,发 RB信号;同时处于自动工况的容量风门立即开大,尽量减少燃料量失衡,20秒后维持最大可能出力。 3)细调由CCS完成 (1) RB发生时BMS快速切除燃料,同时引风调节前馈关小(幅度与切除燃料 量成比例)。 (2) CCS根据RB发生前单位煤耗(实时)计算目标值所需的燃料量,等BMS 完成切除燃料后,根据目标燃料量与保留燃料量比较,通过RB燃料调节,维持目标燃料量(本工程通过容量风来控制燃料)。 (3) RB过程中汽机主控增闭锁。 (4)低于目标负荷或负荷变化率小于5 MW/min , RB过程结束。 4)给水指令是锅炉煤量的函数,此时给水指令的延迟时间要自动减少,即 快速保持燃/水比;并采用分离器出口焓对燃/水比进行修正,确保过热汽温在 可控范围内。 图二A 汽泵跳闸RB1 5)利用DEH RB^口实现快速降负荷(汽机主控采用脉冲量接口) RB 过程的主要手段是快速切除燃料,在克服燃料惯性后,其主汽压力快速下 降,此时汽机主控仍然采用脉冲量控制,不能快速关调门,即不能维持《机前压力 调门,来维持机前压力与负荷关系;在机前压力回升到低于滑压定值 复CCS 遥控;当机前压力再低于滑压定值 0.3MPa, DEH RB 接口再次动作,维持机 前压力与负荷关系,同时快速降负荷。 号是禁止的。 6)内部协调 如果一台引风机在运行中跳闸产生 RB 工况时,则对送风机控制进行相应比例 前馈,以减小炉膛压力波动幅度。 30 a 30 a 350. D 350 D ion 0 100 0 £ U ■ 6DDD.0 ■ 3000.0 0-0 —0 0 0. 0 0 a 0 a on 2011-09-1? 14;]6;06 THSTUS THirsp SI 前压力走£ 2j-JI 健” IBD_4O UFLDIP 1S1.44 FUZLCnD TICDnD 02.TQ ^K3 B UH ACE ?n 故障快速《念苟 sroiD 肯乘描寺 4T32-O4 r/kiD. 历史就绪 2(]11-08-12,14:16:06 负荷关系》;当机前压力低于滑压定值 0.3MPa 通过DEH RB^口动作,关小 0.1M Pa,恢 注:本工程采用模拟量接口,有专门机侧 RB 调节器,因此 CCS 送 DEH RB 信 201L 06-12 14;nfi;06 天味处秒 o- on :10:00 趋势组编轲视朗慄作设g 帮助 s^」H| I 为|划乍1 fSsJff 田I 卄I 仆I 碼厢片I 需声阳I 繆I 黑 2) BF 方式 3) TF 方式 4) CCBF(炉跟机)方式 即汽机控制功率,锅炉控制压力。这是一种控制功率为主的综 合控制方式, 机组指令按比例直接作用到汽机、锅炉主控; 到锅炉主空调节模块,功率偏差 机前压力偏差作为细调。为了限制过多失放蓄 2011-08-12 14:17:22 ULrirLOT BL4. uiriiiD SPDin 4953 . BT r/aiik ASPSDID 3000 00 F /BIH BSPUID 4953 57 r/?iib BFP&IJTB^E 给水慕RlIEfcCK KDJATVaDAr It CVRICF 悽水比修正笈数Ot) ?n 00 历史就绪 |2nil-Oft-1244:17:22 3.协调控制系统简介 3.1协调控制方式 3.1 .1 图三A 汽泵跳闸RB2 协调控制分MAN BF TF 、CCBF CCTF 五种方式 1) MAN 方式 MAN 方式 即锅炉主控、汽机主控都在手动方式。 BF 方式 炉跟机,即锅炉控制主汽压力,汽机主控在手动方式。 TF 方式 机跟炉,即汽机控制主汽压力,锅炉主控在手动方式。 CCBF 方式 DEB 信号作为前馈作用 20ll-0a-l2 14:07:ZZ 去-时:缶秒 D-DDi]Q :D[) ■ 1500 I ■ 1500 I 6000.1 eOOD I [ eooQ I Z-O 10D_0 ■ 1ZD_O ■ SO a D a -10 3000 0 5000. D 3D00.D ■ 0.0 H 0.0 热,在汽机主空设计用机前压力偏差对功率定值进行修正。 5) CCTF(机跟炉)方式 CCTF 方式——即锅炉控制功率,汽机控制压力。这是一种控制压力为主的综 合控制方式,机组指令按比例直接作用到锅炉、汽机主控;DEB信号作为前馈作用 到锅炉主控调节模块,功率偏差、机前压力偏差作为细调。这里用功率偏差对机前压力空制进行前馈,在保证机前压力稳定的前提下,减小功率偏差;同时用机前压 力偏差对功率空制进行前馈,在保证功率稳定的前提下,减小机前压力偏差。 3.1.2负荷控制中心 负荷空制中心是一体化人机接口。除显示重要参数外,它包括以下功能: 1)锅炉主空操作器 内容:定压滑压偏置变压速率设定,定压方式下压力保持进行功能; 容量风指令及容量风均值;磨入口风压显示。 2)汽机主空操作器 内容:负荷上下限、变负荷速率设定;汽机主控指令、DEH 负荷参考及汽机 各阀门开度显示。 3)操作员指令 在CCS 方式下通过操作员指令达到改变负荷目的,其指令具有保持、进行功能; 4)一次调频 一次调频是根据电网频率与额定频率(50HZ)之差,综合电网安全、机组的调峰能力,设定为0.0167HZ(1rpm)对应4MW此转差功率关系直接作用于DEH内部,从而达到快速改变负荷。CCS接收转差频率关系起到同步作用,否则将进行负荷拉回;也可由CCS单独完成一次调频功能。当CCS发生Runback、Runup Run down切除CCS一次调频。 5 )重要状态信息及RB RU RD投切功能 增、减闭锁,RU RD及不同辅机RB状态指示,RB RU RD在协调方式下, 可以投入(RB需要经过试验)。操作员指令投入自动(AGC控制),负荷由中调空制。 3.2锅炉主控方案 锅炉主控分三种工况:1)炉跟机一一调节算法输入:机组指令、 DEB 为前馈 信号,机前压力与设定值相比较。平衡算法输入:调节算法输出作为容量风指令; 容量风指令均值作为反馈。2)机跟炉一一调节算法输入:机组指令、 DEB 为前馈 信号,机组指令与实发功率相比较。平衡算法输入:调节算法输出作为容量风指 令;容量风指令均值作为反馈。3)RB 工况:RB 调节器控制容量风,此时锅炉主 炉方式。 注:本系统用积分模块组成平衡算法。 1)DEB 信号 采用与汽机调阀开度成正比的信号(pr ppMR 作为锅炉负荷前馈,式中微分项 在动态过程 中加强燃烧指令,以补偿机、炉之间对负荷要求响应速度的差异。由于 要求补偿的能量不仅与负荷变化量成正比,而且还与负荷水平成比例,所以微分项 要乘以(pp pyp s 。 2 )燃料信号的热值补偿 燃料量的热值补偿环节,用积分无差调节特性来保持燃料信号与锅炉蒸发量之 间的对应关系,它和总燃料量信号之差经积分运算后送到乘法模块对燃料信号进行 修正。 3)风/煤交叉 风/煤交叉采用锅炉燃料指令(经煤/水交叉限制)与该指令经惯性环节输出相 比较,取大值控制风量、取小值控制燃料量,可以避免实际信号波动对控制带来负 面影响,方便地实现了加负荷先加风、后加煤;减负荷先减煤、后减风的“富风” 策略。 5)滑压定值 滑压定值是负荷函数,增加滑压偏置,既能满足运行使用的灵活性,又能解决 滑压、定压的无扰切换。 6)高加解列对锅炉主空影响 高加解列P1突变(即DEB 指令突变),对锅炉主控有影响,我们采用 DEB 指令 控处于机跟炉方式,跟踪校准后的燃料指令均值; RB 结束,自动转为正常的机跟 u B 二"F 丁 P S ([十 k - F1 (晋 P S )) d t 丿 式中:F 1——首级压力; F T 机前压力;F s ――机前压力定值。 保持20 秒,以抑制其不利因素。 3.3 汽机主空 汽机主控在BF方式下控制功率,当机前压力偏差超出± 0.3MPa,对功率设定值进行修正, 减少闭锁现象。在TF方式下控制机前压力,用功率偏差对压力定值进行修改。RB过程也采用TF 方式,用专用RB调节器,维持负荷与机前压力关系;RB过程机组指令跟踪实发功率,常规的TF 调节器处于跟踪状态。当送DEH RB^ 口动作,汽机主控跟踪负荷参考。RB结束,进入常规的TF控制方式。 3.4 磨煤机空制 3.4.1 磨机负荷空制(容量风挡板空制) 煤粉由容量风带出磨煤机,在磨内粉位一定的情况下(即风/ 粉比一定),控 制容量风的流量,就可以控制磨的出力。燃料主控的指令直接作用于容量风挡板控制磨煤机负荷,自动时运行人员可以加一定量的偏置以调整每台磨的出力。 3.4.2 磨机总风量空制(旁路风挡板空制) 磨煤机的总风量包括容量风和旁路风,容量风用于输送煤粉,流量与磨的负荷成正比,旁路风有两个作用:干燥原煤及保证磨最小总风量,防止煤粉在管道沉积。给煤机转速与磨的总风量对应的函数曲线f(x)保证磨风量设定值大于磨最小总风量。另外,给煤量的变化对磨的出口温度影响也较大,当出口温度偏离设定值 时,适当调整旁路风量的定值,调节磨的出口温度。 3.4.3 磨煤机粉位空制 双进双出磨的优点是对负荷变化的响应快,其原因是磨出力的改变是通过容量 风流量的改变而改变的。而前提条件是,磨的料位必须保持恒定,即风/ 粉比恒定。因此,磨的料位控制也是双进双出磨最基本的控制之一, 也是投磨煤机负荷(容 量风挡板)自动的必要条件。 差压信号——在磨的大罐底部装有两个差压测量装置,驱动端、非驱动端各一个。装置由下向上对煤粉吹出恒定流量的气流,通过测量煤粉层上面与气流下端的差压,可测得煤粉的料位。差压测量装置定期进行吹扫,防止煤粉堵塞。在吹扫过程中,差压信号无效,此时应保持吹扫前的测量值,待吹扫结束后,信号才有效,此时恢复使用测量的信号。 3.4.4 磨煤机出口温度空制 磨煤机的出口温度通过磨的冷、热风挡板开度反比例空制。在空制磨的出口温度同时保持磨的入口总风量不变。在暖磨期间,不空制磨的出口温度,而空制磨的入口风温。 3.5 引风系统 本系统采用二台50%轴流风机,引风空制采用平衡算法,以满足一台引风机运 行中跳闸,该风机空制动叶超驰关闭;另一台运行引风机自动增加出力。 系统设计防内爆、平衡算法调节死区消除,方向闭锁和联锁保护功能。 1)防内爆 发生MFT舜间炉膛压力急剧下降,可能发生炉膛变形。因此一旦发生MFT炉 膛压力不高,运行中的引风调节机构按送风执行器指令比例减小,40秒后逐步恢 复。 2)RB切除燃料影响 RB发生时切除给粉机(BMS,同时引风调节前馈关,关的幅度与切除燃料量 成比例。 3 )非线性空制 炉膛负压影响因素较多,波动也很频繁。对于较小波动(偏差小于±20Pa)不 调节,这样有利于运行工况稳定。 5 )方向闭锁 炉膛压力高于50Pa,送风控制增闭锁、弓I风控制减闭锁;炉膛压力低于-200Pa, 送风空制减闭锁、引风空制增闭锁。 6)启停磨影响 一次风机、磨的启停对炉膛压力影响较大, 为此本系统设计了动态前馈。 7)炉膛压力量程:四台为-1000Pa ―― 1000Pa (便于RB 工况),一台为大量程 -10KPa ——10KPa ,便于事端记录。 8)喘振保护 当某种原因使某引风机喘振,通过就地报警接点使该引风机动叶超驰关 3%,同时该风机增闭锁; 5 秒后报警信号未能消除,该风机空制切手动,同时 声光报警,由 机务专业进行检查。 9)为什么要用平横算法 ① 平横算法优点 对多回路输出系统(即一个调节回路带二个或以上执行机构),对象的特性 增益)受其回路投入套数影响。采用平衡算法具备自动修正增益功能,可避免调 节器变参数,因此平衡算法得到普遍应用。 当运行中一台磨煤机跳闸,其对应的煤粉管关断门、容量风挡板强制关闭,通 过平衡算法可以使处于自动工况下其它容量风挡板适当开大,快速消除内扰。 ③ 平衡算法的优点,在特定场合成了缺点 平衡功能范围是有限制的,超出范围就出现死区。以二平衡为例作一说 明:如果引风机空制指令 70%(平衡算法输入),输出也 70%;不考虑偏置, A 引控制指令70% B 引控制指令70%当B 引跳闸,该引控制指令以一定速率 关闭。根据平衡原理, A 引以一定速率开到 140%(实际 90%限位),力图维持 区。 ③ 如何克服特定场合“缺点” GE 新华通过多年工程实践,有了克服 节死区”,增加“检修位”克服检修对多回路控制处于自动状态下回路影响。 消除死区原理很简单,在 DCS 系统中采用“适时跟踪”机理。即只要跳闸风机 指令小于 1%,处于自动工况的风机指令超过 89%;发一个短脉冲使调节器瞬间跟踪 A 、 B 风机指令均值,即平衡算法输入改为 45%,消除了调节死区。 所谓的“检修位”其实质是把停运的执行器指令到平衡算法的反馈“强制”为 零,这样就避免 其引风量。此时引风空制指令 70%, 要等引风机空制指令降到 45%以下, 平衡算法输出 90%。当负荷快速下降时, A 引风机才开始回调,显然存在 25%死 缺点”的有效措施。例如何消除“调 了检修操作带来的扰动。 3.6 送风空制 本系统送风空制采用一台50%轴流风机,风量指令与负荷相对应,可以通过氧 量校正M/A 输出(自动或手动)修正风量指令。本系统具备喘振保护及完善的连锁功能。 1)风量指令 风量指令由锅炉指令先经风煤限制,方便实现加负荷时先加风、后加煤; 减负荷时先减煤,后减风。后经氧量校正,再经过最小风量限制。 2 )送风机喘振保护(与引风机类同)。 3 )引风机跳闸影响 引风机跳闸对炉膛压力影响较大,采用比例前馈适当减小送风量,可以有效地抑制炉膛压力波动。 3.7 一次风压空制 本系统采用一台50%轴流风机,通过维一次母管压力与机组负荷指令关 系,来提升机组变负荷能力。同样具备喘振保护及完善联锁功能。 3.8 二次风挡板空制 1 )差压空制 二次风挡板空制为单回路空制系统,用它保持风箱/ 炉膛差压和负荷的关系,空制范围为375——1 000Pa. 2)油层二次风挡板空制 油层二次风挡板空制分点火位、油压空制、差压空制。点火位是为了该层油枪安全点火;当该层油枪在运行时,采用油压空制,否则差压空制。 3)联锁空制 当负荷大于30%MC时,BMS空制辅助风挡板开始由最高一层起每隔10秒钟关 闭一层,直至运行煤层的上面一层辅助风挡板为止,以保证差压满作要求。减负荷时,情况相反。 4) NOx风量控制 锅炉NOx排量属于减排重要指标,NOx排量与总风量成比例,通过顶部二次风挡板开度可以有效控制NOx排量。 COFA SOFA按上锅提供资料开环控制。 5)燃料风挡板控制 (1)燃料风挡板开度与对应燃料成比例,分单操、层操。正常工况采用层操。 (2)为了保护停运燃烧器不过热烧坏,停运燃烧器挡板开度应随锅炉总空气流 量的改变而作相应的调整,停运燃烧器挡板开度与总空气测量流量间的函数关系按上锅资料。 3.9密封风压控制 本工程采用二台100喘封风机,正常工况一运一备,用密封风机出口挡板控制。密封风压定值是一次风压定值加X(—般2――3KPa,采单回路调节。 3.10汽温控制系统 1 )过热汽温 过热汽温三级控制。控制方式为串级,其主环和付环均为比例积分调节。 (1)抗积分饱和功能 由于汽温调节对象的惯性和延迟大,调节特性差,使主调容易发生积分饱和现象,从而使系统动作迟缓,易发生振荡。为此采用付调指令限值启动抗积分饱和功 能。 (2) 阀门特性修正 (3) 负荷前馈功能 (4) 一级汽温饱和温度限制 2)再热汽温 再热汽温分二级控制,烟气挡板控制为粗调;再热喷水作为后备手段,控制方 式为串级;高压缸排汽温度作为前馈信号。 (1)抗积分饱和功能 (2)阀门特性修正 (3)逻辑功能 ①MFT温差过大强关减温喷水阀。