含碳耐火材料CO在钢水中的溶解及碳氧反应

碳在钢中的含量变化很大,从小于0.005%的超低碳薄板钢直至2%高碳素工具钢。钢中的碳对钢的组成、显微结构及性能有很大影响。在铁水中碳原子放出4个价电子成为C4+离子。此离子的半径很小,约(0.2?0.3)×10-10m,在铁水的有序带中位于铁原子构成的八面体或四面体的空隙中,形成间隙式溶体,当碳含量小于3.65%时,铁水可能形成Fe3C或Fe4C的群聚团。当碳的浓度很高时,可能在铁水中形成FeC的群聚团,并可能有微晶石墨析出。碳溶解于铁水中要吸收23kJ/mol的热量,说明Fe-C之间有较强的结合,与理想溶液有偏差。但是,在实际计算中,当碳浓度在0.02%?1%之间时,可认为碳的活度系数γc=1。应该说明,在铁水中,一个碳原子周围存在许多Fe原子,形成群聚团结构。不能以Fe3C分子的形式析出。

当含碳耐火材料与钢水接触时,可能发生如下反应:

C(S)=[C](3-1)

ΔGθ=22590-42.26T[2](3-2)

式(3-2)中,ΔGθ是以石墨为原始碳以及质量1%浓度溶液为标准态的吉布斯自由能。

溶解于钢水中的碳也可以被氧化,可能的氧化反应为:

2[C]+O2=2CO(g)(3-3)

[C]+(FeO)=CO(g)+[Fe](34)

[C]+[O]=CO(g)(3-5)

当碳浓度很低时(小于0.05%),还可能出现下面的反应:

[C]+2[O]=CO2(g )(3-6)

上述各反应中都会产生CO 气体。CO 不溶于钢水中而以气泡的形式自钢水中放出,形成钢水的沸腾状态。这不仅促进了传热与传质,有利于钢水的温度均匀,还有利于钢水中溶解气体与夹杂物的排出。

在一般情况下,控制钢水中氧浓度的主要是反应式(3-5)。其平衡常数为:

()o c 53·1]][%%[f f O C Pco K ?=-(3-7)

式中,fc 与fo 分别为以质量1%浓度溶液为标准态时碳与氧的活度系数。它们与钢水中碳浓度有关。随钢中碳浓度增加,fc 上升而fo 下降。在碳浓度在0.02%?2%的范围fcfo 积的变化不大,接近于1。

式(3-7)可改写为:

co ]][%%[1o c P ==O C f Kf m (3-8)

当Pco=1.01325×105Pa ,有m=[%C][%O],称为平衡碳氧积。在钢中碳含量不高(小于0.5%),温度为1600℃左右时,m =0.0025。由于K (3-5)随温度的变化不大,因而可以根据钢水中的碳含量用平衡

碳氧积来估计钢中的氧含量。此外,因为mPco =[%C ][%O],碳氧积随Pco 的减少而降低,所以在真空中,钢中的碳浓度可进一步下降。

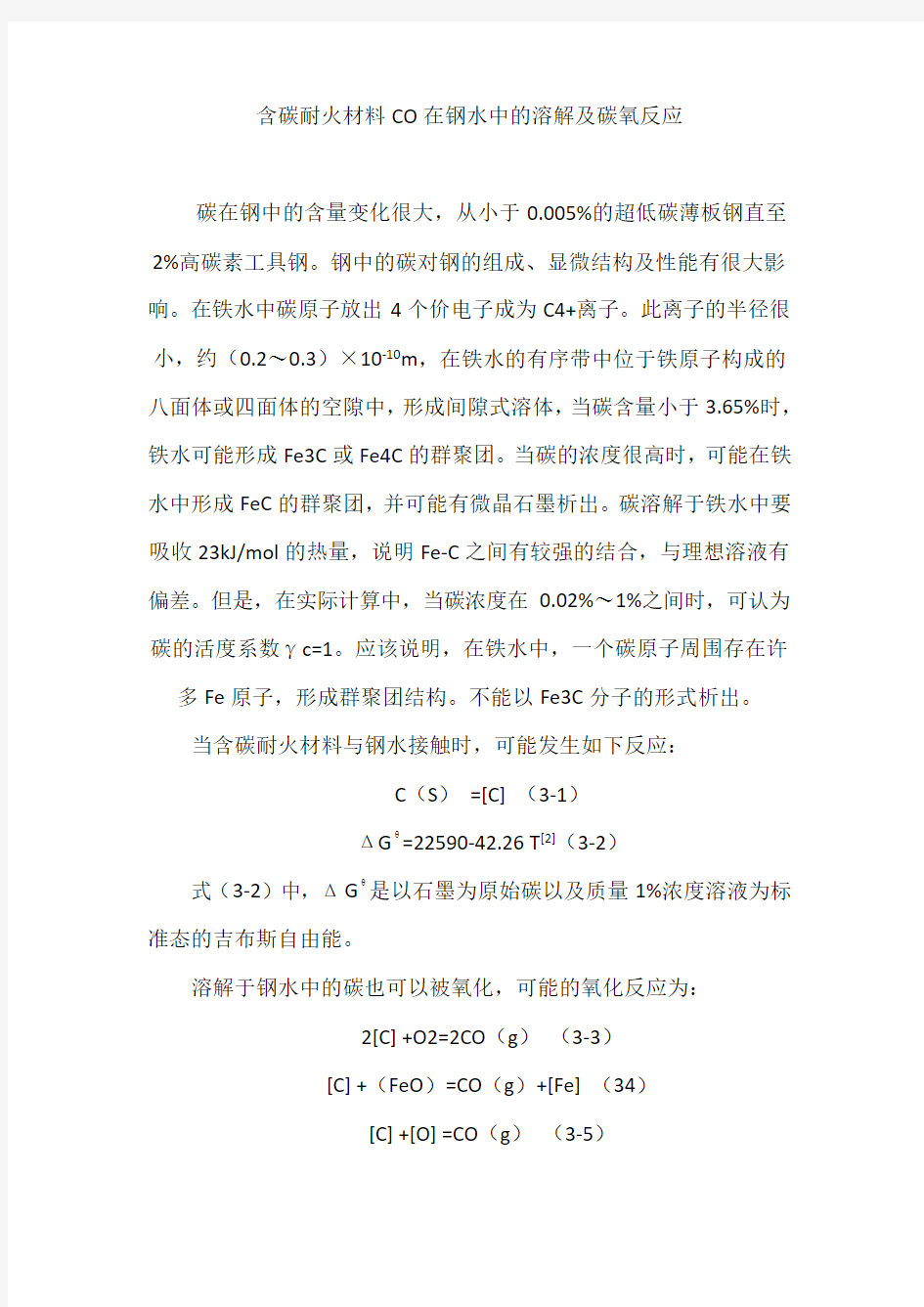

在钢铁熔炼的实际操作过程中,碳氧化所需要的氧是氧枪喷入的氧或者是炉气中的氧。氧化过程较为复杂。炉气中的氧通过熔渣进入钢水中与碳氧化生成CO 的过程可用图3-1来描述。其主要反应如下:

图3-1脱碳过程的组成环节

(1)炉气中的O2向熔渣表面扩散。

(2)O2和渣中的(Fe2+)在气-渣界面上反应生成FeO 1-2即(Fe3+)。

)232(2

112222--+=++FeO O Fe g O ()()()(3)(FeO 1-2)扩散到渣-钢界面上,O 2-经过渣层的扩散到渣-钢界面上。

(4)(FeO 1-2)在渣-钢界面上被钢中的[Fe ]还原生成Fe 2+。

(5)—部分(Fe 2+)扩散返回到气-渣界面。

(6)—部分(Fe 2+)与扩散到渣-钢界面的O2-反应生成[O]与[Fe]进入到钢水中。

(7)[O]扩散到反应界面上。

(8)[C]扩散到反应界面上。

(9)

在界面上发生化学反应

[C]+[O]=CO

(10)CO 气泡形成并排出。

这里需要说明的是,为什么上述反应要在反应界面上进行?钢中的碳与氧反应为复相反应,只有当碳氧化生成的CO 气泡的核大于其临界核时,才能稳定长大到一定尺寸后上浮排出。

新相的成核过程可分为均相成核及非均相成核。在均相成核过程中,新相生成的吉布斯自由能等于新相析出时体积吉布斯能的减少和新相生成时表面吉布斯能的增加之和。即:

σππ22 4+Gv 3

4 =G r r ??(3-9)式中△Gv ——生成单位体积新相的吉布斯能的变化;

r——球形新相核的半径;

σ——新旧相的界面张力。

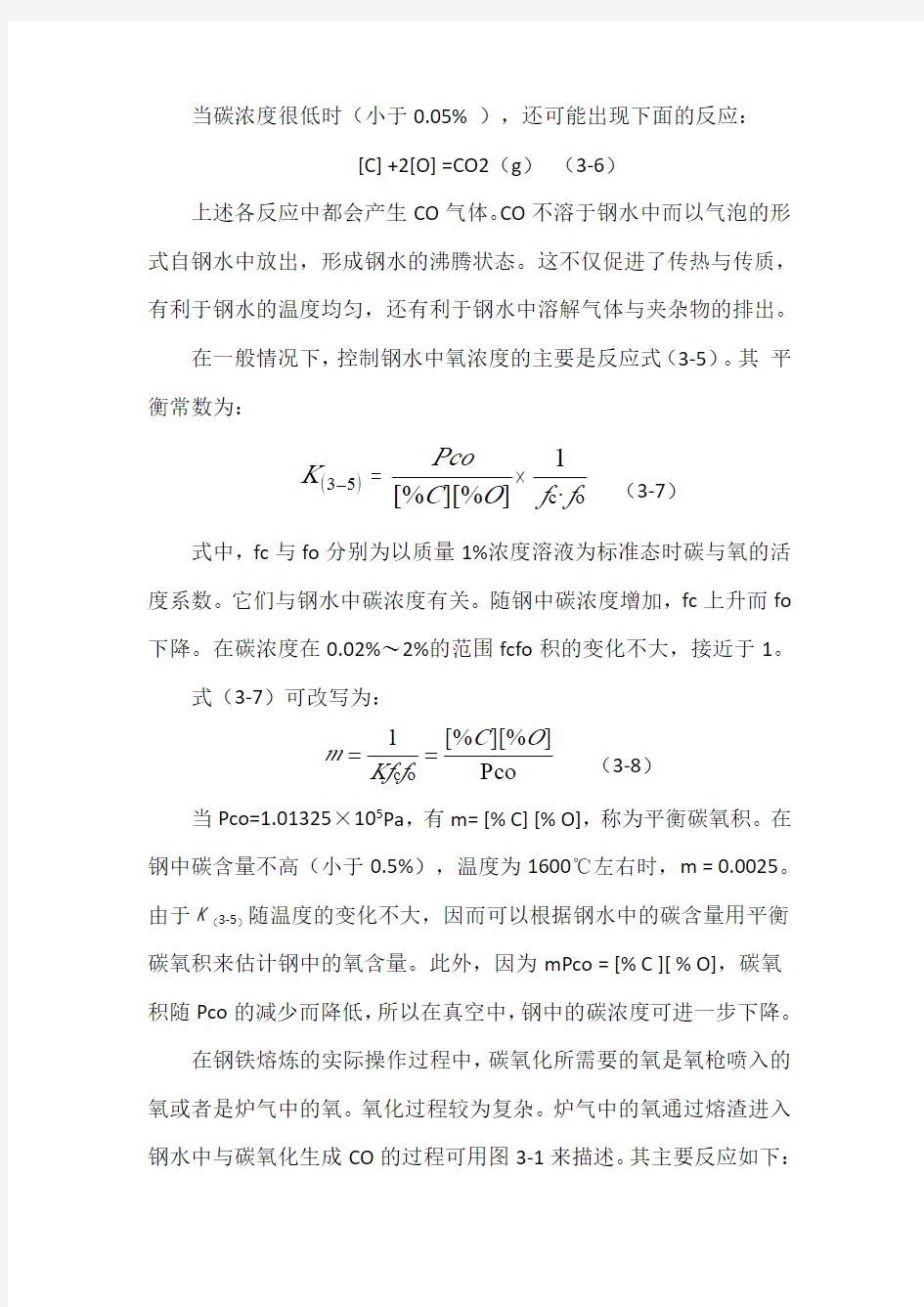

在式(3-9)的等号右边的第一项中,新核生成时△Gv<0,故第一项为负值。即随核半径的增大,△G 下降,如图3-2中曲线1所示。而4πr2σ>0,即随核半径r 的增大,△G 值增大,如图3-2中曲线2所示。两者综合的结果如图3-2中曲线3所示。△G 随r 值的增加先增大后减少,存在一个最大值。相应的核的半径称为临界核半径r*。临界核生成的吉布斯能称为临界核生成吉布斯能△G*。当生成核的r ﹤r*时,随r 的增加,△G 增大,△G>0,新核不能生成;当r ≥r*时,△G 才随r 的增大而减小。但在一定范围内,△G 仍大于零。按热力学第二定律新核是不可能生成的。但在旧相内各微观区域的成分

浓度与能量常有起伏。当浓度或能量高于平衡值时,可局部形成△G <0

的条件而产生新相,称为异相起伏。

图3-2均相成核条件下△G 与核半径的关系

将式(3-9)对r 微分,并使之等于零可求得临界半径r*与临界核生成的吉布斯自由能。

0824=+?=?σππr Gv r G d 得Gv

2-=r*?σ)(σπσππσ2*2*2v 3

*43

1r 34316r G G ==?=?新相析出时吉布斯能与其化学势μ有关。如果从旧相中析出的组分2的化学势μ2,其平衡化学势为叫μ2(平),新相核的摩尔体积为V ,则有

V G v 2(2μμ-=?平)及

i

n a RTl i i +=θμμ可得:

αρln ln ln (222(2M

RT a a V RT a a V RT G V -=-==?平)平)式中:a 2,a 2(平)——分别为构成新相核的组分2在旧相内的活度及析出组分2达到平衡时的活度;α=a 2/a 2(平)定义为旧相组分2的过饱和度;

M ——新相核(组分2)的摩尔质量;-新相核的密度。

Ρ——新相核的密度。

将式(3-12)代入到式(3-10)中,得到:

2=ln M RT σγρα*

可见,临界半径与钢中碳与氧的过饱和度α有关。过饱和度愈大,临界半径就愈小。通常,钢中的此过饱和度不会太大。因而,临界半径也较大,约为2×10-5?1x10-3m 。要达到如此大的气泡,要在钢的微域内瞬时进行碳氧化反应生成极大量的CO 分子(107?1011数量级),这是难以实现的。因此,钢水中不可能产生CO 气泡核。也就是说,钢液中的[C]与[O]的反应是不可能生成CO 气泡的。因此,碳的氧化反应只能在有微细空隙的物质表面进行,耐火材料就是这样的材料。

耐火材料有很多微细气孔,这些气孔的半径远大于钢水过饱和度所相当的临界半径γ*,它可以成为气泡的现成核。钢中的碳氧化形成的CO 可进入其内,使核气泡长大,最后脱离微孔而上浮。留下的气泡在耐火材料表面成为球冠小气泡,是继续形成CO 气泡的核。

耐火材料中的气孔作为气泡核的基本条件是气孔不被钢水填满。为此,应满足如下两个条件:

(1)钢水对耐火材料的润湿性能差。钢水对耐火材料润湿性与耐火材料的性质及其表面粗糙度有关。含石墨的耐火材料不易被钢水润湿。粗糙度越大,钢水的润湿性越差。随着耐火材料的不断被侵蚀,其表面粗糙度不断被减少,钢水对其润湿性增大,从而降低了脱碳速率。

(2)耐火材料中的气孔要小。如果气孔孔径过大,容易被钢水填满而不能成为CO气泡的核。

当上浮的气泡经过碳-氧不平衡区时,在气泡表面上也可能出现碳的再氧化,使气泡的体积增大并可能分裂成小气泡。气泡的体积可达到熔池的3.3%,使钢水中出现强烈的沸腾。因此,钢水中的大部分碳是在CO气泡表面上氧化掉的。

除了耐火材料表面外,熔渣-金属界面上也存在CO气泡核的生成条件。但比耐火材料表面的成核条件差。

除了生成CO气泡从钢水中带出碳以外,从金属-熔渣界面逸出的气泡常伴随体积不大的钢水滴。它进入渣层,其中的碳会被渣中的氧化铁氧化。为钢的脱碳做出贡献,这种小金属滴甚至可能被带人炉气中。