收稿日期:2000-04-19

作者简介邢英站(63),男,河北深州人,工程师,大专;

李秋小(55),男,山西平定人,教授级高工,在读博士;周静怡(3),男,北京人,工程师,中专。

环路反应装置与搅拌釜装置生产十二烷基二甲基叔胺的比较

邢英站,李秋小,周静怡,魏海威,李 明,侯素珍(中国日用化学工业研究所,山西太原 030001)

摘要:给出了采用自行开发的胺化催化剂在环路反应装置和搅拌釜装置中生产十二烷基二甲基叔胺的中试结果,在相同催化剂下,与搅拌釜相比环路反应装置反应时间可缩短50%以上,反应选择性提高1%,具有明显的经济效益。关键词:环路反应装置;搅拌釜;胺化

中图分类号:T Q423112 文献标识码:A 文章编号:1006-7264(2000)S1-0053-03

Compar ison B et w een Loop R eactor and A gitat ing Reactor in Pr oducing Dodecyl Dimet hyl A mine

XI NG Y in -zhan ,LI Q i u -xiao ,ZH OU Jin -yi ,WEI H ai -w ei ,LI Ming ,H ou Su -zhen

(China Research Instit ute of D aily Chemical I ndustry ,Taiyan 030001,China )

A bstr act :T he results o f produ cin g dodecy l dimethy l am ine on lo op reactor and ag itating reactor were illus trated in th is paper ,Using the same cata 2lyst developtd by our Ins titute ,the reaction time in l oop reacti on is over 50%shorter than that in ag itating reactor.T he selectiv ity o f the reaction is in creas td by 1%.C ompared with agitatin g reactor ,loo p reactor has obv ious econ om ic ben efit.K ey w or ds :lo op reactor ;ag itating reactor ;am inati on

脂肪胺是一类重要的有机中间体,广泛用于石油化工,医药,农业化学品及表面活性剂的制造工业中。其中叔胺的产量最大,占世界年产量的60%,而十二烷基二甲基叔胺是其中的代表产物,主要用于阳离子或两性离子表面活性剂的制备。

叔胺的生产工艺根据其原料种类可分为脂肪酸法和脂肪醇法。酸法路线有较长历史,但工艺路线长、产品质量不高尤其是具有比较严重的三废排放问题,而处于逐渐被淘汰的境地。醇法又可分为卤代法和醇催化胺化法。卤代法存在设备腐蚀和环境污染的问题,且产品质量不高,也已基本被淘汰。脂肪醇直接催化胺化的工艺具有工艺路线短、产品质量高及基本无三废,是生产叔胺比较理想的工艺。目前我国叔胺生产的主要工艺路线就是脂肪醇催化胺化法,绝大多数生产厂家的醇胺化工艺是采用搅拌釜的形式。搅拌釜式反应器结构简单,制造方便,但由于其内在的缺陷使传质问题得不到很好的解决,尤其在生产规模较大时问

题更加突出,因此单套设备的生产规模受到限制。目

前国内大多数生产厂家的生产能力在300t/a ~500t/a ,个别装置的生产能力为1000t /a ~2000t /a ,规模小,成本高,竞争能力弱,制约了脂肪叔胺工业的发展。要解决这一矛盾可从反应器的形式入手,采用环路反应器形式以强化气液固三相之间的传质过程。

1 环路反应装置生产叔胺的工艺

111 环路反应装置制叔胺的工艺

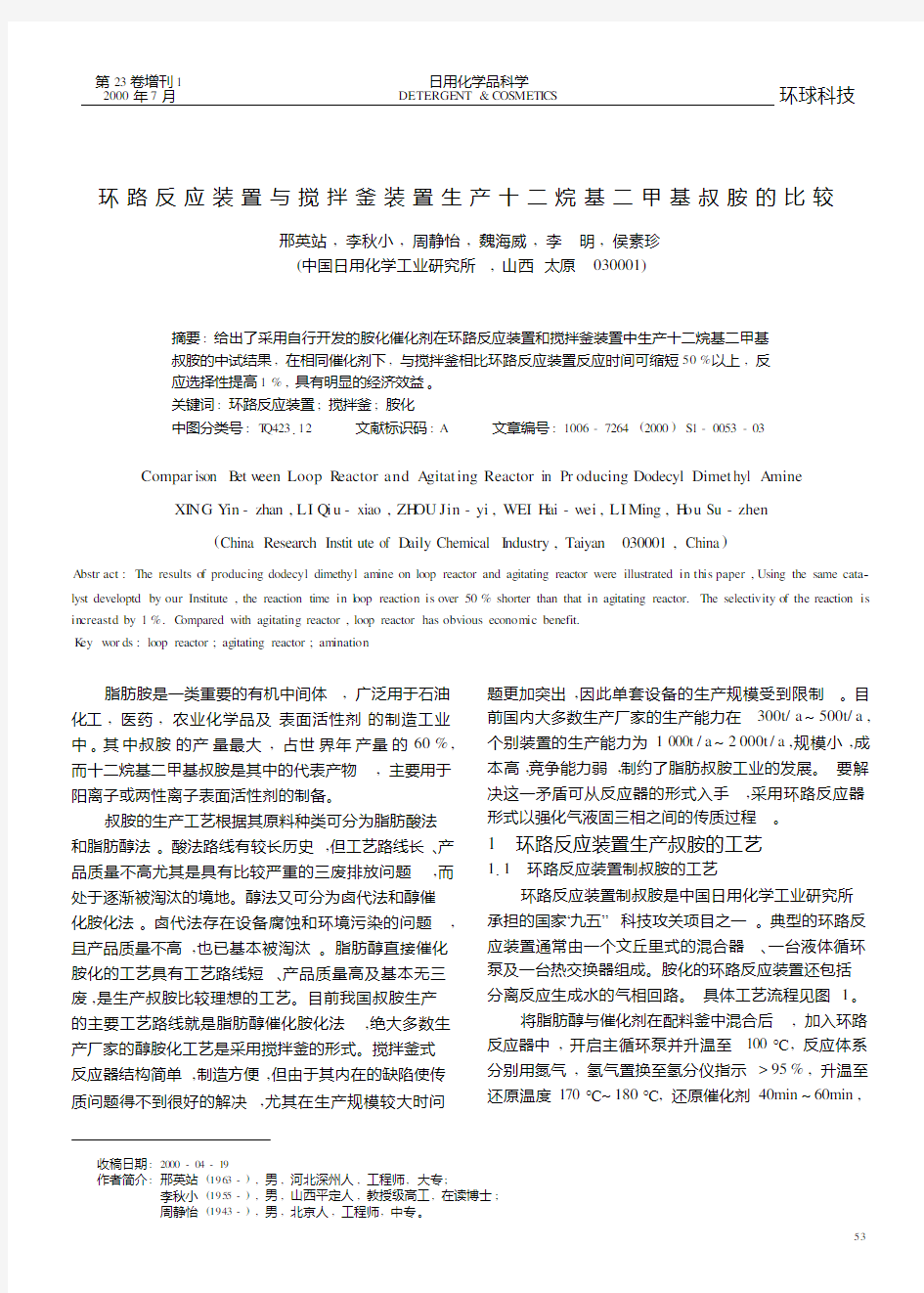

环路反应装置制叔胺是中国日用化学工业研究所承担的国家“九五”科技攻关项目之一。典型的环路反应装置通常由一个文丘里式的混合器、一台液体循环泵及一台热交换器组成。胺化的环路反应装置还包括分离反应生成水的气相回路。具体工艺流程见图1。将脂肪醇与催化剂在配料釜中混合后,加入环路反应器中,开启主循环泵并升温至100℃,反应体系分别用氮气,氢气置换至氢分仪指示>95%,升温至还原温度170℃~180℃,还原催化剂40min ~60min ,

3

5 第23卷增刊12000年7月 日用化学品科学DET ERG E NT &COS ME TICS 环球科技

:19-19-194-

同时将气相回路升温至设定值,还原结束后,调整体系压力为0101Mpa ~0103Mpa ,打开二甲胺质量流量

计进胺,同时升温至220℃,开始反应并计时。反应期间每隔015h 取样检测叔胺含量,经3h ~4h 后分析叔胺含量不升时,降温至180℃,经过滤泵过滤后,粗叔胺进入蒸馏釜蒸馏。

112 环路反应装置胺化结果

中国日用化学工业研究所引进的瑞士EC Chem 公司1000t/a 叔胺环路反应装置,采用新开发的适合环路反应装置的催化剂H 20,进行了生产性实验并取得成功。每批脂肪醇投料量为700kg 。现选取连续12批

生产数据列于表1。

表1 环路反应装置生产叔胺反应的结果

批次373839404142434445464748醇量(kg)700700700700700700700700700700700700催化剂(kg )

110210115115210115115210210115210115反应温度(℃)210~220210~220210~220210~220210~220210~220210~220210~220210~220210~220210~220210~220

反应时间(h )410315315415415410410415415315415410起始压力(Mpa)012010010011010010011010011010011011反应压力(Mpa )110~012110~012114~110113~013112~018112~111115~013113~015111~016119~115118~014113~015

粗叔胺(%)951495159516961594189617941794189512951295119518精叔胺(%)981595159912971795159710951295169513981498109616D MA 消耗量(kg)205

128

125

163

117

89

176

203

218

183

237

106

精叔胺重(kg )

产品进入储罐,平均每批73713

2 搅拌釜装置生产叔胺及结果

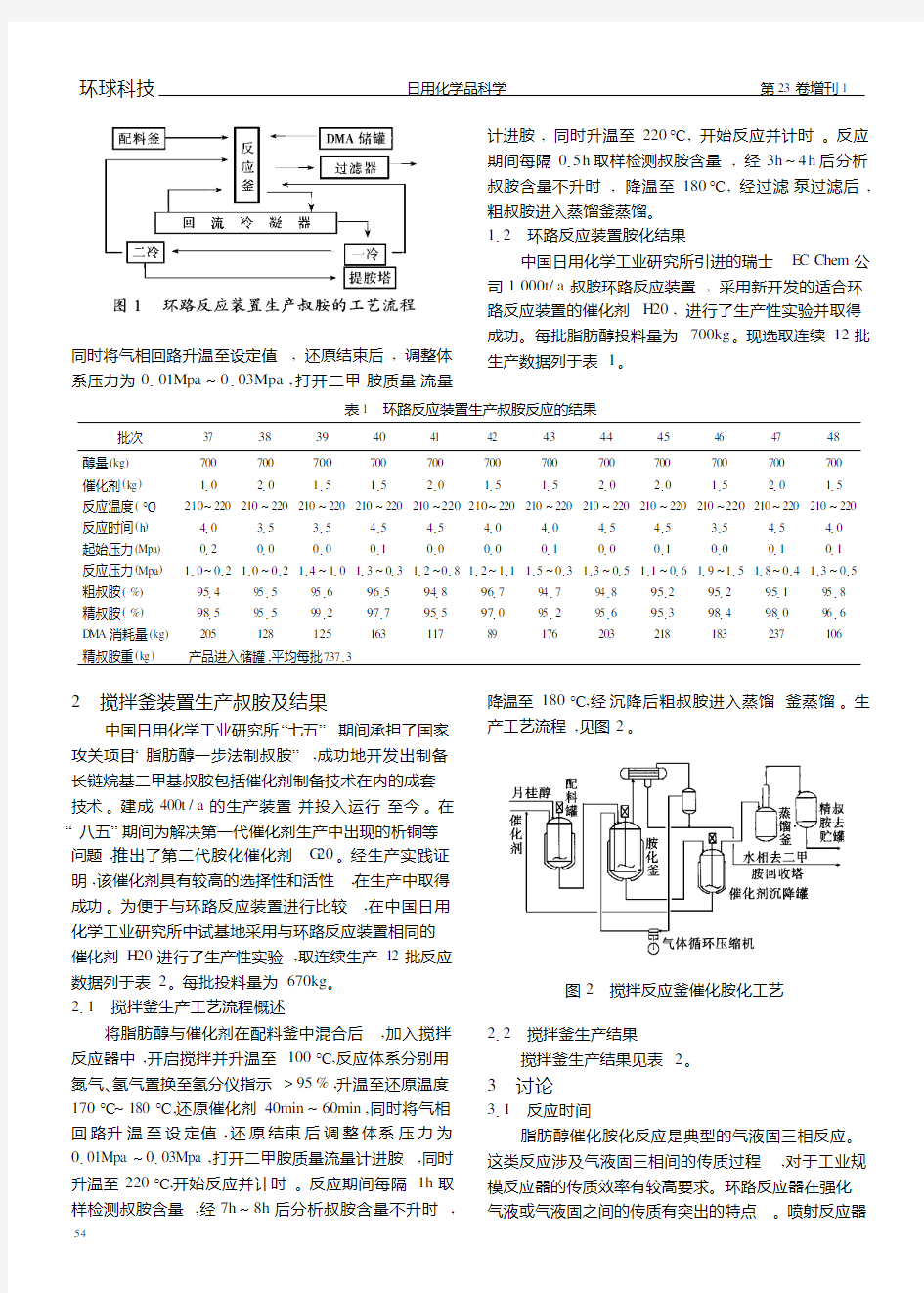

中国日用化学工业研究所“七五”期间承担了国家攻关项目“脂肪醇一步法制叔胺”,成功地开发出制备长链烷基二甲基叔胺包括催化剂制备技术在内的成套技术。建成400t /a 的生产装置并投入运行至今。在“八五”期间为解决第一代催化剂生产中出现的析铜等问题,推出了第二代胺化催化剂G 20。经生产实践证明,该催化剂具有较高的选择性和活性,在生产中取得成功。为便于与环路反应装置进行比较,在中国日用化学工业研究所中试基地采用与环路反应装置相同的催化剂H 20进行了生产性实验,取连续生产12批反应数据列于表2。每批投料量为670kg 。211 搅拌釜生产工艺流程概述

将脂肪醇与催化剂在配料釜中混合后,加入搅拌反应器中,开启搅拌并升温至100℃,反应体系分别用氮气、氢气置换至氢分仪指示>95%,升温至还原温度170℃~180℃,还原催化剂40min ~60min ,同时将气相回路升温至设定值,还原结束后调整体系压力为0101Mpa ~0103Mpa ,打开二甲胺质量流量计进胺,同时升温至℃,开始反应并计时。反应期间每隔取样检测叔胺含量,经~后分析叔胺含量不升时,

降温至180℃,经沉降后粗叔胺进入蒸馏釜蒸馏。生产工艺流程,见图2

。

图2 搅拌反应釜催化胺化工艺

212 搅拌釜生产结果

搅拌釜生产结果见表2。

3 讨论

311 反应时间

脂肪醇催化胺化反应是典型的气液固三相反应。这类反应涉及气液固三相间的传质过程,对于工业规模反应器的传质效率有较高要求。环路反应器在强化

气液或气液固之间的传质有突出的特点。喷射反应器

5环球科技

日用化学品科学 第23卷增刊1

2201h 7h 8h 4

表2 搅拌釜生产结果

批次加醇量(kg)反应时间(h)粗叔胺(%)精叔胺(%)D MA消耗量(kg)

1665993189816186

266779512-167

3667794169910158

4667894199910153

5667893169811187

6667994159712182

7667994159712230

8667991179913122

96671095129713-

10667994139718179

116651094119715152

126651189149813167

平均81893189811170

与搅拌釜和鼓泡塔反应器的传质性能对照,见表3。

表3 喷射反应器与搅拌釜和鼓泡塔反应器的

传质性能对照

反应器形式气泡直径

mm

可输入功率

w/kg

传质系数

k/a/s-1

鼓泡塔 4150150102~0104

搅拌釜 3152100107~0112

环路反应器2151010012~014

由此可见,喷射反应器具有明显的传质优势。在相同投料量下,环路反应装置中,胺化反应时间与搅拌釜对照,时间缩短了50%以上,亦验证了这一结论。312 环路反应装置催化剂的开发

脂肪醇催化胺化反应的关键因素是催化剂(包括组分选择)、组分间的比例及制备条件等。其主要组分为铜,再配以其他元素,可采用有载体或无载体的形式。对环路反应装置而言,因喷射反应器的特点之一是喷射器和循环泵对固体催化剂颗粒有强烈的磨蚀作用,因此制备的催化剂除应具有高的选择性及活性外,它的耐磨蚀性能是否适用于喷射反应装置是关键问题之一。

经实验在冷态磨蚀情况下,制备的催化剂经72h磨蚀后,平均粒径从0147μm下降至0127μm,磨蚀前后叔胺的含量分别为9617%和9611%,说明催化剂活性未明显下降。经生产实践验证,H20催化剂的抗磨蚀性良好。

313 粗叔胺含量及醇转化率

随机取样6批次,经气相色谱分析结果表明,环路反应装置用H20催化剂,醇转化率为9915%,在相同催化剂条件下比搅拌釜选择性提高了1%,说明H20催化剂的选择性及活性均可满足生产的要求。

314 主要原材料消耗对比

统计环路反应装置和釜式装置生产十二烷基二甲基叔胺数据,可得吨叔胺产品原料消耗,列于表4。

表4 吨产品叔胺原料消耗

名称搅拌釜环路装置

脂肪醇(kg)970952

二甲胺(kg)255240

催化剂(%)115115

由表4可见,由于H20催化剂的活性及选择性在环路反应装置中都高于搅拌釜,原材料消耗相应较低,产品得率较高,具有明显的经济效益。

5

5

2000年7月 邢英站等:环路反应装置与搅拌釜装置生产十二烷基二甲基叔胺的比较 环球科技

H20

课程设计 设计题目搅拌式反应釜设计 学生姓名 学号 专业班级过程装备与控制工程 指导教师

“过程装备课程设计”任务书 设计者姓名:班级:学号: 指导老师:日期: 1.设计内容 设计一台夹套传热式带搅拌的反应釜 2.设计参数和技术特性指标 3.设计要求 (1)进行罐体和夹套设计计算;(2)选择接管、管法兰、设备法兰;(3)进行搅拌传动系统设计;(4)设计机架结构;(5)设计凸缘及选择轴封形式;(6)绘制配料反应釜的总装配图;(7)绘制皮带轮和传动轴的零件图 1罐体和夹套的设计 1.1 确定筒体内径

当反应釜容积V 小时,为使筒体内径不致太小,以便在顶盖上布置接管和传动装置,通常i 取小值,此次设计取i =1.1。 一般由工艺条件给定容积V 、筒体内径1D 按式4-1估算:得D=1084mm. 式中 V --工艺条件给定的容积,3m ; i ――长径比,1 1 H i D = (按照物料类型选取,见表4-2) 由附表4-1可以圆整1D =1100,一米高的容积1V 米=0.953m 1.2确定封头尺寸 椭圆封头选取标准件,其形式选取《化工设备机械基础课程设计指导书》图4-3,它的内径与筒体内径相同,釜体椭圆封头的容积由附表4-2 V 封=0.1983m ,(直边高度取50mm )。 1.3确定筒体高度 反应釜容积V 按照下封头和筒体两部分之容积之和计算。筒体高度由计算 H1==(2.2-0.198)/0.95=0.949m ,圆整高度1H =1000mm 。按圆整后的1H 修正实际容积由式 V=V1m ×H1+V 封=0.95×1.000+0.198=1.1483m 式中 V 封m --3封头容积,; 1V 米――一米高的容积3m /m 1H ――圆整后的高度,m 。 1.4夹套几何尺寸计算 夹套的结构尺寸要根据安装和工艺两方面的要求。夹套的内径2D 可根据内径1D 由

模拟理想搅拌反应釜系统 本文由岩征仪器整理 模拟理想搅拌反应釜系统 连续搅拌釜反应器(CSTRs)也称作理想搅拌反应釜,常用于化学及生物化学行业。这类反应釜可以在稳定状态下运行,具有良好的混合属性,所以我们假定反应釜内的成分是均匀的。使用反应工程接口中的一个新模型,我们能够可视化一个理想反应釜系统内的动力学。 理想搅拌反应釜的应用 反应釜较常用于化工行业,它具有完美混合条件,并支持液位控制。我们假定这类理想搅拌反应釜内能实现完美混合,而且输出成分与反应釜内材料的成分完全相同。在这类系统中,会不断向反应釜中加入反应物,并连续不断地移出反应产物。下图显示了连续搅拌反应釜的不同部件。 连续搅拌釜示意图。

模拟一个级联理想反应釜系统 COMSOL Multiphysics5.0版本提供了理想搅拌反应釜系统模型,其中使用一个新的被称作通用CSTR的反应釜类型,这是反应工程接口中新增的一项功能(点击此处了解本接口的这项新功能及其他更新)。 模型设计用于求解液相的一阶不可逆反应,反应物A产生产物B。反应发生在一个包含两个级联反应釜的理想系统中。下图显示了这些反应釜。第一个反应釜的体积vtank1为1m3,第二个反应釜的体积vtank2初始为 1.5m3。 反应釜系统的详细描述 开始时,两个反应釜中均仅填充了溶剂。含反应物A的溶剂以vf1=1 m3/min的体积流率输入第一个反应釜。第一个反应釜的出口速率设定为vout1 =0.9m3/min。出口流体以vf2=vout1的速度进入第二个反应釜。以vfresh2 =0.5m3/min的速度向第二个反应釜输入新的含反应物A的溶剂。第二个反应釜的出口流速调整为vout2=1m3/min。 模型中包括两个停止条件。如果任何一个反应釜的体积为初始体积的1%或更低,计算就将停止。 下方的第一张图突出显示了每个反应釜中反应物A及产物B的浓度。

1 绪论 1.1 反应釜概况 搅拌设备是一种在一定容积的容器中,借助搅拌器向液相物料中传递必要的能量进行搅拌过程的化学反应设备。反应釜就是其中比较典型的一种,它适用于多种物性(如粘度、密度)和多种操作条件(温度、压力)的反应过程,广泛应用于石油化工、橡胶、农药、染料、医药等行业,是一种用以完成磺化、硝化、氢化、烃化、聚合、缩合等工艺过程,以及有机染料和中间体的许多其它工艺过程的反应设备。 搅拌式反应釜有很大的通用性,由于搅拌可以把多种液体物料相混合,把固体物料溶解在液体中、将几种不互溶的液体制成乳浊液、把固体微粒搅浑在液体中制成悬浮液或在液相中析出结晶等,故搅拌反应釜可以在带有搅拌的许多物理过程中广泛的应用。同时在研究容器的结构方面,如容器形状、搅拌装置、传热部件等,搅拌式反应釜都具有代表性。在大多数设备中,反映釜是作为反应器来应用的。例如在三大合成材料的生产中,搅拌设备作为反应器,约占反应器总数的90%。其它如染料、医药、农药、油漆等设备的使用亦很广泛。有色冶金部门对全国有色冶金行业中的搅拌设备作了调查及功率测试,结果是许多湿法车间的动力消耗50%以上是用在搅拌作业上。搅拌设备的应用范围之所以这样广泛,还因为搅拌设备操作条件(如浓度、温度、停留时间等)的可控范围广,又能适用于多样化的生产。 搅拌式反应釜在石油化工生产中被用于物料混合、溶解、传热、制备悬浮液、聚合反应、制备催化剂等。例如石油工业中,异种原油的混合调整和精致,汽油添加四乙基铅等添加物而进行混合,使原料液或产品均匀化。化工生产中,制造苯乙烯、乙烯、高压聚乙烯、聚丙烯、合成橡胶、苯胺燃料和油漆颜料等工艺过程,都装备着各种型式的搅拌设备。因为在石油工业中大量使用催化剂、添加剂,所以对于搅拌设备的需求量比较大。由于物料操作条件的复杂性、多样性、对搅拌

有搅拌装置的夹套反应釜 前言 《化工设备机械基础》化学工程、制药工程类专业以及其他相近的非机械类专业,对化下设备的机械知识和设计能力的要求而编写的。通过此课程的学习,是通过学习使同学掌握基本的设计理论并具有设计钢制的、典型的中、低、常压化工容器的设计和必要的机械基础知识。 化工设备机械基础课程设计是《化工设备机械基础》课程教学中综合性和实践性较强的教学环节,是理论联系实际的桥梁,是学生体察工程实际问题复杂性,学习初次尝试化工机械设计。化工设计不同于平时的作业,在设计中需要同学独立自主的解决所遇到的问题、自己做出决策,根据老师给定的设计要求自己选择方案、查取数据、进行过程和设备的设计计算,并要对自己的选择做出论证和核算,经过反复的比较分析,择优选定最理想的方案和合理的设计。 化工设备课程设计是培养学生设计能力的重要实践教学环节。在教师指导下,通过裸程设计,培养学生独立地运用所学到的基本理论并结合生产实际的知识,综合地分析和解决生产实际问题的能力。因此,当学生首次完成该课程设计后,应达到一下几个目的: ⑴熟练掌握查阅文献资料、收集相关数据、正确选择公式,当缺乏必要的数据时,尚需要自己通过实验测定或到生产现场进行实际查定。 ⑵在兼顾技术先进性、可行性、经济合理的前提下,综合分析设计任务要求,确定化工工艺流程,进行设备选型,并提出保证过程正常、安全可

行所需的检测和计量参数,同时还要考虑改善劳动条件和环境保护的有效措施。 ⑶准确而迅速的进行过程计算及主要设备的工艺设计计算及选型。 ⑷用精炼的语言、简洁的文字、清晰地图表来表达自己的设计思想和计算结果。 化工设备机械基础课程设计是一项很繁琐的设计工作,而且在设计中除了要考虑经济因素外,环保也是一项不得不考虑的问题。除此之外,还要考虑诸多的政策、法规,因此在课程设计中要有耐心,注意多专业、多学科的综合和相互协调。

夹套搅拌反应器设计(DOCX 30页)

夹套搅拌反应器设计 课程设计说明书设计题目夹套搅拌反应器设计 学生 学号 专业班级 指导老师耿绍辉 化工设备基础 Nefu.20121228

夹套搅拌反应器设计 目录 第一章设计方案简介 1.1反应釜的基本结构 1.2反应釜的机械设计依据 第二章反应釜机械设计的内容和步骤 第三章反应釜釜体的设计 3.1 罐体和夹套计算 3.2厚度的选择 3.3设备支座 3.4手孔 3.5选择接管、管法兰、设备法兰 第四章搅拌转动系统设计 4.1转动系统设计方案 4.2转动设计计算:定出带型、带轮相关计算 4.3选择轴承 4.4选择联轴器 4.5罐体搅拌轴的结构设计、搅拌器与搅拌轴的连接结构设计4.6电动机选择 第五章绘制装配图 第六章绘制大V带轮零件图 第七章本设计的评价及心得体会 第八章参考文献

夹套搅拌反应器设计 第一章设计方案简介 搅拌设备在石油、化工、食品等工业生产中应用范围很广,尤其是化学工业中,很多的化工生产或多或少地应用着搅拌操作,化学工艺过程的种种物理过程与化学过程,往往要采用搅拌操作才能得到好的效果。搅拌设备在许多场合时作为反应器来应用的,而带搅拌的反应器则以液相物料为特征,有液-液、液-固、液-气等相反应。 搅拌的目的是:1、使互不相溶液体混合均匀,制备均匀混合液、乳化液、强化传质过程;2、使气体在液体中充分分散,强化传质或化学反应;3、制备均匀悬浮液,促使固体加速溶解、浸取或发生液-固化学反应;4、强化传热,防止局部过热或过冷。所以根据搅拌的不同目的,搅拌效果有不同的表示方法。 搅拌操作分为机械搅拌和气流搅拌。气流搅拌是利用气体鼓泡通过液体层,对液体产生搅拌作用,或使气泡群以密集状态上升借所谓气升作用促进液体产生对流循环。与机械搅拌相比,仅气泡的作用对液体所进行的搅拌时比较弱的,所以在工业生产,大多数的搅拌操作均是机械搅拌。本设计实验要求的就是机械搅拌搅拌器设备的设计遵循以下三个过程:1根据搅拌目的和物理性质进行搅拌设备的选型。2在选型的基础进行工艺设计与计算。3进行搅拌设备的机械设计与费用评价。在工艺与计算中最重要的是搅拌功率的计算和传热计算。 1.1反应釜的基本结构

实验一 连续搅拌釜式反应器停留时间分布的测定 一、 实验目的 (1) 加深对停留时间分布概念的理解; (2) 掌握测定液相停留时间分布的方法; (3) 了解停留时间分布曲线的应用。 (4)了解停留时间分布于多釜串联模型的关系,了解模型参数N 的物理意义及计算方法。 (5) 了解物料流速及搅拌转速对停留时间分布的影响。 二、 实验原理 (1)停留时间分布 当物料连续流经反应器时,停留时间及停留时间分布是重要概念。停留时间分布和流动模型密切相关。流动模型分平推流,全混流与非理想流动三种类型。 对于平推流,流体各质点在反应器内的停留时间均相等,对于全混流,流体各质点在反应器内的停留时间是不一的,在0~∞范围内变化。对于非理想流动,流体各质点在反应器内的停留时间分布情况介乎于以上两种理想状态之间,总之,无论流动类型如何,都存在停留时间分布与停留时间分布的定量描述问题。 (2)停留时间分布密度函数E (t ) 停留时间分布密度函数E (t )的定义: 当物料以稳定流速流入设备(但不发生化学变化)时,在时间t =0时,于瞬时间dt 进入设备的N 个流体微元中,具有停留时间为t 到(t +dt )之间的流体微元量dN 占当初流入量N 的分率为E (t )dt ,即 ()=dN E t dt N (1) E (t )定义为停留时间分布密度函数。 由于讨论的前提是稳定流动系统,因此,在不同瞬间同时进入系统的各批N 个流体微元均具有相同的停留时间分布密度,显然,流过系统的全部流体,物料停留时间分布密度为同一个E (t )所确定。根据E (t )定义,它必然具有归一化性质:

()1∞ =? E t dt (2) 不同流动类型的E (t )曲线形状如图1所示。根据E (t )曲线形状,可以定性分析物料在反应器(设备)内停留时间分布。 平推流 全混流 非理想流动 图1 各种流动的E (t )~t 关系曲线图 (3)停留时间分布密度函数E (t )的测定 停留时间分布密度函数E (t )的测定,常用的方法是脉冲法。此法采用的示踪剂,既不与被测流体发生化学反应,又不影响流体流动特性,也就是说,示踪物在反应器(设备)内的停留时间分布与被测流体的停留时间分布相同。所以,当注入一定量Q 的示踪物时,经过t →(t +dt )时间间隔流出的示踪物量占示踪物注入总量Q 的分率就是与示踪物注入同时进入系统的物料中,停留时间为t →(t +dt )的那部分流体物料占总流体的物料的分率, 即: 亦即: ()()??=V C t dt E t dt Q 或 () ()?= V C t E t Q (3) V ——流体体积流量,(ml/s) Q ——加入的示踪物总量,(mg) C (t )——示踪物的出口浓度,(mg/ml)

课程设计说明书 专业: 班级: 姓名: 学号: 指导教师: 设计时间:

要求与说明 一、学生采用本报告完成课程设计总结。 二、要求文字(一律用计算机)填写,工整、清晰。所附设备安 装用计算机绘图画出。 三、本报告填写完成后,交指导老师批阅,并由学院统一存档。

目录 一、设计任务书 (5) 二、设计方案简介 (6) 1.1罐体几何尺寸计算 (7) 1.1.1确定筒体内径 (7) 1.1.2确定封头尺寸 (8) 1.1.3确定筒体高度 (9) 1.2夹套几何计算 (10) 1.2.1夹套内径 (10) 1.2.2夹套高度计算 (10) 1.2.3传热面积的计算 (10) 1.3夹套反应釜的强度计算 (11) 1.3.1强度计算的原则及依据 (11) 1.3.2按内压对筒体和封头进行强度计算 (12) 1.3.2.1压力计算 (12) 1.3.2.2罐体及夹套厚度计算 (12) 1.3.3按外压对筒体和封头进行稳定性校核 (14) 1.3.4水压试验校核 (16) (二)、搅拌传动系统 (16) 2.1进行传动系统方案设计 (17) 2.2作带传动设计计算 (17) 2.2.1计算设计功率Pc (17) 2.2.2选择V形带型号 (17) 2.2.3选取小带轮及大带轮 (17) 2.2.4验算带速V (18) 2.2.5确定中心距 (18) (18) 2.2.6 验算小带轮包角 1 2.2.7确定带的根数Z (18) 2.2.8确定初拉力Q (19) 2.3搅拌器设计 (19) 2.4搅拌轴的设计及强度校核 (19) 2.5选择轴承 (20) 2.6选择联轴器 (20) 2.7选择轴封型式 (21) (三)、设计机架结构 (21) (四)、凸缘法兰及安装底盖 (22) 4.1凸缘法兰 (22) 4.2安装底盖 (23) (五)、支座形式 (24) 5.1 支座的选型 (24) 5.2支座载荷的校核计算 (26)

搅拌反应釜的釜体设计及夹套设计 概述 夹套式反应釜的釜体是由封头、筒体和夹套三部分组成。封头有椭圆形封头和锥形封头等形式。上、下封头与筒体常为焊接。 釜体材料的选择 根据工艺参数及操作条件(见附录2)确定封头、筒体及夹套的材料。此设计的釜体材料选用0Cr18Ni9与夹套材料选用Q235-B ,热轧钢板,其性能与用途见表2-1。 表2-1 Q235-B 性能与用途 由工艺参数及操作条件和表2-1可知,0Cr18Ni9和Q235—B 材料能够满足任务书中的设计温度、设计压力。在操作条件下,Q235—B 能使设备安全运转,并且不会因腐蚀而对介质产生污染,而且相对与其他钢号价格便宜,所以本设计釜体材料选用0Cr18Ni9与夹套材料采用Q235-B ,热轧钢板。 封头的选择 搅拌反应釜顶盖在受压状态下操作常选用椭圆形封头,本设计采用椭圆形标准封头,直边高度mm h 45=ο,其内径取与筒体内径相同的尺寸。 椭圆形封头是由半个椭圆球体和一个圆柱体组成,由于椭圆部分径线曲率平滑连续,封头中的应力分布不均匀。对于2=b a 得标准形封头,封头与直边的连接处 的不连续应力较小,可不予考虑。椭圆形封头的结构特性比较好。 釜体几何尺寸的确定 釜体的几何尺寸是指筒体的内径i D 和高度H 。釜体的几何尺寸首先要满足化工工艺的要求。对于带搅拌器的反应釜来说,容积V 为主要决定参数。 2.4.1 确定筒体的内径

由于搅拌功率与搅拌器直径的五次方成正比,而搅拌器直径往往需随釜体直径的增加而增大。因此,在同样的容积下筒体的直径太大是不适宜的。对于发酵类物料的反应釜,为使通入的空气能与发酵液充分接触,需要有一定的液位高度,筒体的高度不宜太矮。因此,要选择适宜的长泾比(i D H )。 根据釜体长径比对搅拌功率、传热的影响以及物料特性对筒体长径比的要求,又由实践经验,针对一般反应釜,液—液相物料,i D H 取值在之间,并且考虑还 要在封头上端布置机座和传动装置,因此,取i D H =。 由<<搅拌设备设计>>可知: i D =3 ) (41i D H V πηο (2-1) 有:操作容积=全容积?= 式中:V ——操作容积,3m ;H ——筒体高度,m ;i D ——筒体内径;1η——装料系数,取值为。 则: i D =33 .28.04 .64???π =m 将i D 值圆整到标准直径,取筒体内径i D =1600mm 。 2.4.2确定筒体的高度 由《搅拌设备设计》可知: )(44 D 1 2 2i h i h V V D V V H -=-=ηππο (2-2) 式中:h V ——下封头所包含的容积,在《材料与零部件》中查得,h V = 。 ) (0.6178 .0.6.4 6.142-?=πH =m 把1H 的值圆整到H =3700mm ,则: 3.21600 3700 == i D H 夹套的结构和尺寸设计 常用的夹套结构形式有以下几种:(1)仅圆筒部分有夹套,用于需加热面积不大的场合;(2)圆筒一部分和下封头包有夹套,是最常用的典型结构;(3)在

实验报告 课程名称:化工专业实验指导老师:黄灵仙成绩:________________ 实验名称:连续搅拌釜反应器中乙酸乙酯的水解反应实验类型:反应工程实验 一、实验目的和要求 二、实验内容和原理 三、主要仪器设备 四、操作方法和实验步骤 五、实验数据记录和处理 六、实验结果与分析 七、讨论、心得 一、实验目的 1.了解和掌握搅拌釜反应器非理想流动产生的原因; 2.掌握搅拌釜反应器达到全混流状态的判断和操作; 3.了解和掌握某一反应在全混釜中连续操作条件下反应结果的测量方法,以及与间歇反应器内反应结果的差别。 二、实验原理 在稳定条件下,根据全混釜反应器的物料衡算基础,有 A m A A A m A A A A x C C C C C C V F r ττ0000)1()()=-=-= (-(1) 对于乙酸乙脂水解反应: OH H C COO CH H COOC CH OH 52-3K 523-+?→?+ A B C D 当C A0=C B0,且在等分子流量进料时,其反应速度(-r A )可表示如下形式: 2 20A 20 2 A 02)1))/exp()A A A A A x kC C C C RT E k kC r -=-==(((-(2) 则根据文献(物化实验)的乙酸乙酯动力学方程,由(1),(2)可计算出x A 2 20A m )1A A A x kC x C -=(τ(3) 同时由于C A0∝(L 0-L ∞),C A ∝(L t -L ∞),由实验值得: )( 100∞ ---=L L L L x t A (4) 式中: L 0,L ∞—— 分别为反应初始和反应完毕时的电导率 L t —— 空时为m τ时的电导率 根据反应溶液的电导率的大小,由(4)式可以直接得到相应的反应转化率,由(3)式计算得到相同条件下的转化率,两者进行比较可知目前反应器的反应结果偏离全混流反应的理论计算值。 专业: 姓名: 学号: 日期: 地点:

立式搅拌反应釜工艺设计 1. 推荐的设计程序 1.1 工艺设计 1、做出流程简图; 2、计算反应器体积; 3、确定反应器直径和高度; 4、选择搅拌器型式和规格; 5、按生产任务计算换热量; 6、选定载热体并计算K 值; 7、计算传热面积; 8、计算传热装置的工艺尺寸; 9、计算搅拌轴功率; 1.2 绘制反应釜工艺尺寸图 1.3 编写设计说明书 2. 釜式反应器的工艺设计 2.1 反应釜体积的计算 2.1.1 间歇釜式反应器 V a =V R /φ (2-1) V D =F v (t+t 0) (2-2) 式中 V a —反应器的体积,m 3; V R —反应器的有效体积,m 3。 V D —每天需要处理物料的体积,m 3。 F v —平均每小时需处理的物料体积,m 3/h ; t 0 —非反应时间,h ; t —反应时间,h ; ? =A x R A A A V r dx n t 0 (2-3) 等温等容情况下 ? =A x A A A r dx C t 0 0 (2-4)

对于零级反应 A A x k C t 0 = (2-5) 对一级反应 A x k t -= 11ln 1 (2-6) 对二级反应 2A →P ;A+B →P (C A0=C B0) () A A A x kC x t -= 100 (2-7) 对二级反应 A+B →P ()A B A B x x C C k t ---= 11ln 100 (2-8) φ—装料系数,一般为0.4~0.85,具体数值可按下列情况确定: 不带搅拌或搅拌缓慢的反应釜 0.8~0.85; 带搅拌的反应釜 0.7~0.8; 易起泡沫和在沸腾下操作的设备 0.4~0.6。 2.2反应器直径和高度的计算 在已知搅拌器的操作容积后,首先要选择罐体适宜的长径比(H/D),以确定罐体直径和高度。长径比的确定通常采用经验值,即2-1 表2-1 罐体长径比经验表 在确定了长径比和装料系数之后,先忽略罐底容积,此时 ??? ? ??≈ ≈ i i i D H D H D V 32 44 π π (2-9) 选择合适的高径比,将上式计算结果圆整成标准直径。椭圆封头选择标准件,其内径与筒体内径相同。可参照《化工设备机械基础课程设计指导书》的附录查找。通过式(2-10)得出罐体高度。 π 4 2?-= i D V V H 封 (2-10) 其中 V 封——封头容积,m 3

连续式反应釜结构和原理 本文由岩征仪器整理 连续搅拌反应釜的基本结构如图: 反应釜由搅拌容器和搅拌机两大部分组成。搅拌容器包括筒体、换热元件及内构件。搅拌器、搅拌轴及其密封装置、传动装置等统称为搅拌机。筒体为通常为一圆柱形壳体,可以在罐内装入物料,他提供反应所需的空间,使物料在其内部进行化学反应;传热装置的作用是满足反应所需温度条件;搅拌装置包括搅拌器、搅拌轴等,是实现搅拌的工作部件;传动装置包括电动机、减速器、联轴器及机架等附件,它提供搅拌的动力;轴封装置是保证工作时形成密封条件,阻止介质向外泄漏的部件。 连续搅拌反应釜的基本原理: 在内层放入反应溶媒可做搅拌反应,夹层可通上不同的冷热源(冷冻液,热水或热油)做循环加热或冷却反应。 通过反应釜夹层,注入恒温的(高温或低温)热溶媒体或冷却媒体,对反应釜内的物料进行恒温加热或制冷。同时可根据使用要求在常压或负压条件下进行搅拌反应。 物料在反应釜内进行反应,并能控制反应溶液的蒸发与回流,反应完毕,物料可从釜底的出料口放出,操作极为方便。 连续式反应釜的控制难点 连续搅拌反应釜温度控制的难点主要反应在:

(1)复杂性、时滞性和非线性ls;a)化学反应的生产过程伴随着物理化学反应、生化反应、相变过程及物质和能量的转换和传递,因而是一个十分复杂的工业生产过程;b)所用反应釜容量大、釜壁厚,因此是一个热容量大、纯滞后时间长的被控对象;c)随着反应的进行,各传热媒体的传热系数成非线性变化,并且对各种外界环境的变化比较敏感;加上反应过程增益变化也会很大,甚至增益变化方向都是不一样的;而且,随着反应的进行,釜内固体颗粒增多,釜的传热系数也会随着发生不规则变化。 (2)难控性a)反应过程中,由于化学反应放热过程的复杂性和非线性,各传热媒体的传热系数成非线性变化,并对各种外部干扰的影响较敏感,使得控制有一定的难度;b)反应过程中如果热量移去不及时、不均匀,会使反应温度一直往上升,极易因局部过热而造成“飞温”现象,产生“爆聚”;反之,如果热量移去过多,会造成反应温度一直往下跌,造成反应熄灭。而聚合反应好坏的主要因素就是反应釜温度控制的好坏,温度的变化将直接影响产品的质量和产量,所以此过程的温度控制是重点也是难点;c)反应工艺以及反应设备的约束及外界环境对反应影响的不确定性因素也使得控制的难度增加。 (3)建模难反应过程化学反应机理较为复杂,尤其是聚合反应过程涉及物料、能量的平衡,反应动力学等,加上外界条件如原料纯度、催化剂类型、原料添加数量的变化、热水温度、循环冷却液流量的变化等对系统的影响较大,推导机理模型较为困难;又由于化

立式搅拌反应釜设计 第一节推荐的设计程序 一、工艺设计 1、作出流程简图; 2、计算反应器体积; 3、确定反应器直径和高度; 4、选择搅拌器型式和规格; 5、按生产任务计算换热量; 6、选定载热体并计算K值; 7、计算传热面积及夹套高度; 8、计算搅拌轴功率。 二、机械设计 1、确定反应器的结构型式及尺寸; 2、选择材料; 3、强度计算; 4、选用零部件; 5、绘图; 6、提出技术要求。 三、化工仪表选型 四、编制计算结果汇总表 五、绘制反应釜装配图 六、编写设计说明书 第二节釜式反应器的工艺设计 一、反应釜体积和段数的计算 1、间歇釜式反应器: V=V R/φ(3—1) V R=V O(τ+τ') (3—2)式中V—反应器实际体积,m3; V R—反应器有效体积,m3。

V O —平均每秒钟需处理的物料体积,m 3/s ; τ' —非反应时间,s ; τ —反应时间,s ; ?=Af x R A A V dx n 00,τ (3—3) 等温等容情况下 ()? -=Af x A A A r dx C 0 0,τ (3—4) 对一级反应 Af x k -= 11 ln 1τ 对二级反应 ()Af A A x xC x -= 10,0 ,τ φ—装料系数,一般为0.4~0.85,具体数值可按下列情况确定: 不带搅拌或搅拌缓慢的反应釜 0.8~0.85; 带搅拌的反应釜 0.7~0.8; 易起泡沫和在沸腾下操作的设备 0.4~0.6。 2、连续釜式反应器 (1)单段连续釜式反应器: ()φφA A A R r x F V V -= =0, (3—5)其中 F A,O —每秒钟所处理的物料摩尔数,kmol/s 。 对于一级反应:(-γA )=kC A =kC A,O (1-A x ) 则有效反应体积: () () 20,00,0,1A A A A A A A R KC C C V x kC x F V -= -= 其中 V O —每秒所处理的物料体积,m 3/s 对于二级反应:(-γA )= ()2 20,21A A A x kC kC -=,代入式(3-5)中 则有效反应体积为:V R =()()2 0,020,01A A A A A A kC C C V x kC x V -=- 其中 A x —转化率,其它符号同前。 (2)多级连续釜式反应器 V= φ ∑=n i i R V 1 ,, 而 V R,i = () ()i A i A i A r C C V ---,1,0 (3—6)

课程设计 资料袋 机械工程学院(系、部) 2012 ~ 2013 学年第二学期 课程名称指导教师职称 学生专业班级班级学号题目酸洗反应釜设计 成绩起止日期 2013 年 6 月 24 日~ 2013 年 6 月 30 日 目录清单 . . .

过程设备设计 设计说明书 酸洗反应釜的设计 起止日期: 2013 年 6 月 24 日至 2013 年 6 月 30 日 学生 班级 学号 成绩 指导教师(签字) 机械工程学院(部) 2013年6月26日

课程设计任务书 2012—2013学年第二学期 机械工程学院(系、部)专业班级 课程名称:过程设备设计 设计题目:酸洗反应釜设计 完成期限:自 2013 年 6 月 24 日至 2013 年 6 月 30 日共 1 周 指导教师(签字):年月日系(教研室)主任(签字):年月日 目录

第一章绪论 (4) 1.1 设计任务 (2) 1.2 设计目的 (2) 第二章反应釜设计 (2) 第一节罐体几何尺寸计算 (2) 2.1.1 确定筒体径 (2) 2.1.2 确定封头尺寸 (2) 2.1.3 确定筒体高度 (2) 2.1.4 夹套的几何尺寸计算 (3) 2.1.5 夹套反应釜的强度计算 (4) 2.1.5.1 强度计算的原则及依据 (4) 2.1.5.2 筒及夹套的受力分析 (4) 2.1.5.3 计算反应釜厚度 (5) 第二节反应釜釜体及夹套的压力试验 (6) 2.2.1 釜体的水压试验 (6) 2.2.1.1 水压试验压力的确定 (6) 2.2.1.2 水压试验的强度校核 (6) 2.2.1.3 压力表的量程、水温及水中Cl-的浓度 (6) 2.2.2 夹套的水压试验 (6) 2.2.2.1 水压试验压力的确定 (6) 2.2.2.2 水压试验的强度校核 (6) 2.2.2.3 压力表的量程、水温及水中Cl-的浓度 (6) 第三节反应釜的搅拌装置 (1) 2.3.1 桨式搅拌器的选取和安装 (1) 2.3.2 搅拌轴设计 (1) 2.3.2.1 搅拌轴的支承条件 (1) 2.3.2.2 功率 (1) 2.3.2.3 搅拌轴强度校核 (2) 2.3.2.4 搅拌抽临界转速校核计算 (2) 2.3.3 联轴器的型式及尺寸的设计 (2) 第四节反应釜的传动装置与轴封装置 (1) 2.4.1 常用电机及其连接尺寸 (1) 2.4.2 减速器的选型 (2) 2.4.2.1 减速器的选型 (2) 2.4.2.2 减速机的外形安装尺寸 (2) 2.4.3 机架的设计 (3) 2.4.4 反应釜的轴封装置设计 (3) 第五节反应釜其他附件 (1) 2.5.1 支座 (1) 2.5.2 手孔和人孔 (2) 2.5.3 设备接口 (3) 2.5.3.1 接管与管法兰 (3) 2.5.3.2 补强圈 (3) 2.5.3.3 液体出料管和过夹套的物料进出口 (4) 2.5.3.4 固体物料进口的设计 (4) 第六节焊缝结构的设计 (7) 2.6.1 釜体上的主要焊缝结构 (7) 2.6.2 夹套上的焊缝结构的设计 (8) 第三章后言............................................................. 错误!未定义书签。 3.1 结束语 ......................................................... 错误!未定义书签。 3.2 参考文献....................................................... 错误!未定义书签。

过程控制系统课程课题:反应釜温度控制系统 系另I」:电气与控制工程学院 专业:自动化_____________ 姓名: ________ 彭俊峰_____________ 学号:__________________ 指导教师: _______ 李晓辉_____________ 河南城建学院 2016年6月15日

反应器是任何化学品生产过程中的关键设备,决定了化工产品的品质、品种和生产能力。釜式反应器是一种最为常见的反应器,广泛的应用于化工生产的各个领域。釜式反应器有一些非常重要的过程参数,如:进料流量(进料流量比)、液体反应物液位、反应压力、反应温度等等。对于这些参数的控制至关重要,其不但决定着产品的质量和生产的效率,也很大程度上决定了生产过程的安全性。 由于非线性和温度滞后因素很多,使得常规方法对釜式反应器的控制效果不是很理想。本文以带搅拌釜式反应器的温度作为工业生产被控对象,结合PID 控制方式,选用FX2N-PLC 调节模块,同时为了提高系统安全性,设计了报警和紧急停车系统,最终设计了一套反应釜氏的温度过程控制系统。

1系统工艺过程及被控对象特性选取 被控对象的工艺过程 本设计以工业常见的带搅拌釜式反应器(CSTR)为过程系统被控对象。 反应器为标准3盆头釜,反应釜直径1000mm,釜底到上端盖法兰高度1376mm, 反应器总容积,耐压。为安全起见,要求反应器在系统开、停车全过程中压力不超过。反应器压力报警上限组态值为。反应器的工艺流程如图1-1所示。 S8Q A a珑厲娜口 图1-1釜式反应器工艺流程图 该装置主要参数如表1-1所示。各个阀门的设备参数如表1-2所示,其中,D g为阀门公称直径、K v为国际标准流通能力。 表1-1主要测控参数表

吉林化工学院毕业设计说明书 连续搅拌反应釜系统的控制器设计与仿真Controller Design and Simulation for CSTR 学生学号:11510210 学生姓名:严新宇 专业班级:自动1102 指导教师:王野 职称:工程师 起止日期:2015.03.09~2015.06.26 吉林化工学院 Jilin Institute of Chemical Technology

吉林化工学院信控学院毕业设计说明书 摘要 连续搅拌反应釜(CSTR)是发酵、化工、石油生产、生物制药等工业生产过程中应用最广泛的一种化学反应器,其控制质量直接影响到生产的效益和质量指标。对连续搅拌反应釜通过控制内部的工艺参数,如温度、压力、浓度等稳定,保证反应的正常运行。本文针对连续搅拌反应釜的数学模型,应用泰勒展开得到了线性状态空间表达式,在此基础上设计了LQR控制器,仿真结果表明,控制效果令人满意。 本设计将CSTR的非线性动态模型进行了输入输出线性化,得到CSTR线性状态空间模型。设计出连续搅拌反应釜的极点配置控制器并对系统进行仿真。设计出连续搅拌反应釜的LQR控制器并对其系统进行仿真。并对两种控制方法的控制效果进行了比较。 关键词:连续反应搅拌釜;LQR控制器;MATLAB仿真 I

连续搅拌反应釜系统的控制器设计与仿真 Abstract Continuous stirred tank reactor (CSTR) is the most widely used in fermentation, chemical engineering, petroleum production, bio pharmaceutical and other industrial production process as a chemical reactor, control the quality directly affect the production efficiency and quality index. For continuous stirred tank reactor by controlling the process parameters, such as temperature, pressure, concentration and so on, ensure the normal operation of the reaction. In this paper, based on a continuous stirred reactor mathematical model, the application of Taylor expansion is obtained for the linear state space representation, on this basis, design the LQR controller. Simulation results show that the control effect is satisfactory. In this paper, the nonlinear dynamic model of CSTR is linearized, and the CSTR linear state space model is obtained. The pole assignment controller for continuous stirred tank reactor was designed and the simulation of the system was carried out. The LQR controller of the continuous stirred tank reactor is designed and the system is simulated. The control effect of the two control methods is compared. Key Words: Continuous Stirred Tank; LQR Controller; MATLAB Simulation II

<<化工容器>>课程设计 —搅拌反应釜设计 姓名: 余景超 学号: 2010115189 专业: 过程装备与控制工程 学院: 化工学院 指导老师: 淡勇老师 2013年 6 月18 日

目录一设计内容概述 1. 1 设计要求 1. 2 设计参数 1. 3 设计步骤 二罐体和夹套的结构设计 2. 1 几何尺寸 2. 2 厚度计算 2. 3 最小壁厚 2. 4 应力校核 三传动部分的部件选取 3.1 搅拌器的设计 3.2 电机选取 3.3 减速器选取 3.4 传动轴设计 3.5 支撑与密封设计 四标准零部件的选取 4.1 手孔 4.2 视镜

4.3 法兰 4.4 接管五参考文献

一设计内容概述 (一)设计内容:设计一台夹套传热式配料罐 设计参数及要求 容器内夹套内 工作压力,MPa 0.18 0.25 设计压力,MPa 0.2 0.3 工作温度,℃100 130 设计温度,℃120 150 介质染料及有 机溶剂 冷却水或蒸汽 全容积, 3 m 1.0 操作容积, 3 m0.80 传热面积, 2 m 3 腐蚀情况微弱推荐材料Q235--A 接管表 符号公称尺 寸DN 连接面形 式 用途 A 25 蒸汽入口 B 25 加料口 C 80 视镜 D 65 温度计管口 E 25 压缩空气入口 F 40 放料口 G 25 冷凝水出口 H 100 手孔

(二)设计要求: 压力容器的基本要求是安全性和经济性的统一。安全是前提,经济是目标,在充分保证安全的前提下,尽可能做到经济。经济性包括材料的节约,经济的制造过程,经济的安装维修。 搅拌容器常被称为搅拌釜,当作反应器用时,称为搅拌釜式反应器,简称反应釜。反应釜广泛应用于合成塑料、合成纤维、合成橡胶、农药、化肥等行业。反应釜由搅拌器、搅拌装置、传动装置、轴封装置及支座、人孔、工艺接管等附件组成。 压力容器的设计,包括设计图样,技术条件,强度计算书,必要时还要包括设计或安装、使用说明书。若按分析设计标准设计,还应提供应力分析报告。强度计算书的内容至少应包括:设计条件,所用规范和标准、材料、腐蚀裕度、计算厚度、名义厚度、计算应力等。设计图样包括总图和零部件图。 设计条件,应根据设计任务提供的原始数据和工艺要求进行设计,即首先满足工艺设计条件。设计条件常用设计条件图表示,主要包括简图,设计要求,接管表等内容。简图示意性地画出了容器的主体,主要内件的形状,部分结构尺寸,接管位置,支座形式及其它需要表达的内容。 (二)设计参数和技术性能指标 (三)设计步骤: 1.进行罐体和夹套设计计算; 2.搅拌器设计; 3.传动系统设计; 4.选择轴封; 5.选择支座形式并计算; 6.手孔校核计算; 7.选择接管,管法兰,设备法兰。

搅拌釜式反应器课程设计任务书 一、设计内容安排 1. 釜式反应器的结构设计 包括:设备结构、人孔数量及位置,仪表接管选择、工艺接管管径计算等。 2. 设备壁厚计算及其强度、稳定性校核 3. 筒体和裙座水压试验应力校核 4. 编写设计计算书一份 5. 绘制装配图一张(电子版) 二、设计条件 三、设计要求 1.学生要按照任务书要求,独立完成塔设备的机械设计; 2.根据设计计算书、图纸及平时表现综合评分。 四、设计说明书的内容 1.符号说明 2.前言 (1)设计条件; (2)设计依据; (3)设备结构形式概述。 3.材料选择 (1)选择材料的原则; (2)确定各零、部件的材质;

(3)确定焊接材料。 4.绘制结构草图 (1)按照工艺要求,绘制工艺结构草图; (2)确定裙座、接管、人孔、控制点接口及附件、内部主要零部件的轴向及 环向位置,以单线图表示; (3)标注形位尺寸。 5.标准化零、部件选择及补强计算: (1)接管及法兰选择:根据结构草图统一编制表格。内容包括:代号,PN,DN, 法兰密封面形式,法兰标记,用途)。补强计算。 (2)人孔选择:PN,DN,标记或代号。补强计算。 (3)其它标准件选择。 6.结束语:对自己所做的设计进行小结与评价,经验与收获。 7.主要参考资料。 【设计要求】: 1.计算单位一律采用国际单位; 2.计算过程及说明应清楚; 3.所有标准件均要写明标记或代号; 4.设计计算书目录要有序号、内容、页码; 5.设计计算书中与装配图中的数据一致。如果装配图中有修改,在说明书中要注明变更; 6.设计计算书要有封面和封底,均采用A4纸,正文用小四号宋体,行间距1.25倍,横向装订成册。

乳化液泵站设计?专业:机械工程及自动化 导师:姜虹学生: 斯郎旺加

一.课题研究背景及意义?1.课题研究背景 ?乳化液泵站的技术是随着煤矿机械化的发展而迅速发展起来的。 ?早在70年代初,随着我国TZ-1型全工作面液压支架的研制成功,我国自行设计?公称压力为10MPa,公称流量为10OL/min的RB100/100行乳化液泵同时研制成功,从此我国煤矿生产有了第一套液压支架和第一套乳化液泵站。之后,不同型号的乳化液泵站,喷雾泵站,注水泵站又陆续被研制出来,并得到了推广和应用。 ?我国乳化If泵站从低压10 Mpa,小流量100L/min起步,压力逐步提高到20 Mpa,31.5 Mpa,和35Mpa,流量分别提高到110L/min,125 L/min,现已提高到200 L/min,甚至更大的流量。

定流量的乳化液泵站技术的发展带动了自动变量乳化液泵的研究,也提出了分级卸载式乳化液泵站。 乳化液泵站产品的发展,带动了喷雾泵站和注水泵站的发展,掘进机用喷雾泵的研制也取得了进展。 为了提高乳化液泵及泵站元件、喷雾泵站及元件、注水泵及元件的产品质量,推进乳化液泵站的技术水平提高,相关部门起草了一系列的标准、规范档,为乳化液泵站试验装置的研制和使用提供了科学的技术依据。

,面调力支回脏的些牵及靠在、乳要 一作、 压压站心中某机以是站产以重 之工架的液泵的作在煤,都泵生所常 备采移给是液体动,采顶,液常。■ 设综、供站化人架外、斤等 化正泵着 要。溜站泵乳像史作达千柱乳面液起 主置推泵液向好而。工马移支,作化产 的装现液化及就,中液压推压见工乳生 面换实化乳液站住相力液与液可证为全 作转能乳,供泵液液压链定体此保分安 工量并是说架液压化的紧固单由是部的 煤能,都以支化高乳给的的的。,心面 采的板,所压乳着的供机机用的位核作 化能顶作。液么送站站送载护作地其工 械压撑动果向那输泵泵输转支工的而采 机液支等结把,架到液板式前液要,综 合为够滑的们话支回化刮桥超压重备对 综变能防作我的压流乳曲、处高分设, 是转以、动果管液路靠弯顶口的十键坏 义站能所护顶如血向管架可斤出给有关好 意泵械之侧斤。作 地液支,千下供占的的 宄液机架、千源比断 回压面紧、站面率能 % 化把支壁种力道不从液 作张上泵作产性。 题乳种压护各动管源又除 工的面液工生泵用课一液、使的的源液采