单机直齿圆柱齿轮减速器

目 录

下面为3个内嵌DWG 格式文件:分别为轴/齿轮/

装配图

C:\Documents and Settings\UC\Desktop\C:\Documents and Settings\UC\Desktop\C:\Documents and Settings\UC\Desktop\

设计任务书……………………………………………………

一、传动方案的拟定及电动机的选择 (2)

二、V 带选择 (4)

三.高速级齿轮传动设计 (6)

四、轴的设计计算 .........................................................9 五、滚动轴承的选择及计算.............................................13 六、键联接的选择及校核计算..........................................14 七、联轴器的选择.........................................................14 八、减速器附件的选择...................................................14 九、润滑与密封............................................................15 十、设计小结 (16)

十一、参考资料目录 (16)

说明书后附有关于减速器的一个附录

设计题号:3 数据如下:

已知带式输送滚筒直径320mm ,转矩T=130 N ·m ,带速 V=1.6m/s ,传动装置总效率为?=82%。

一、拟定传动方案

由已知条件计算驱动滚筒的转速n ω,即

5.953206

.1100060100060≈??=?=

π

πυωD n r/min 一般选用同步转速为1000r/min 或1500r/min 的电动机作为原动机,因此传动装置传动比约为10或15。根据总传动比数值,初步拟定出以二级传动为主的多种传动方案。

2.选择电动机

1)电动机类型和结构型式

按工作要求和工作条件,选用一般用途的Y (IP44)系列三相异步电动机。它为卧式封闭结构。

2)电动机容量 (1)滚筒输出功率P w

kw n T 3.19550

5

.951309550P =?=?=

ωω (2)电动机输出功率P

kw d 59.1%

823

.1P P ==

=

η

ω

根据传动装置总效率及查表2-4得:V 带传动?1=0.945;滚动轴承?2 =0.98;圆柱齿轮传动 ?3 =0.97;弹性联轴器?4 =0.99;滚筒轴滑动轴承?5 =0.94。

(3)电动机额定功率P ed

由表20-1选取电动机额定功率P ed =2.2kw 。 3)电动机的转速

为了便于选择电动机转速,先推算电动机转速的可选范围。由表2-1查得V 带传动常用传动比范围i 1 =2~4,单级圆柱齿轮传动比范围i 2 =3~6,则电动机转速可选范围为n d = n ω·i 1·i 2 =573~2292r/min

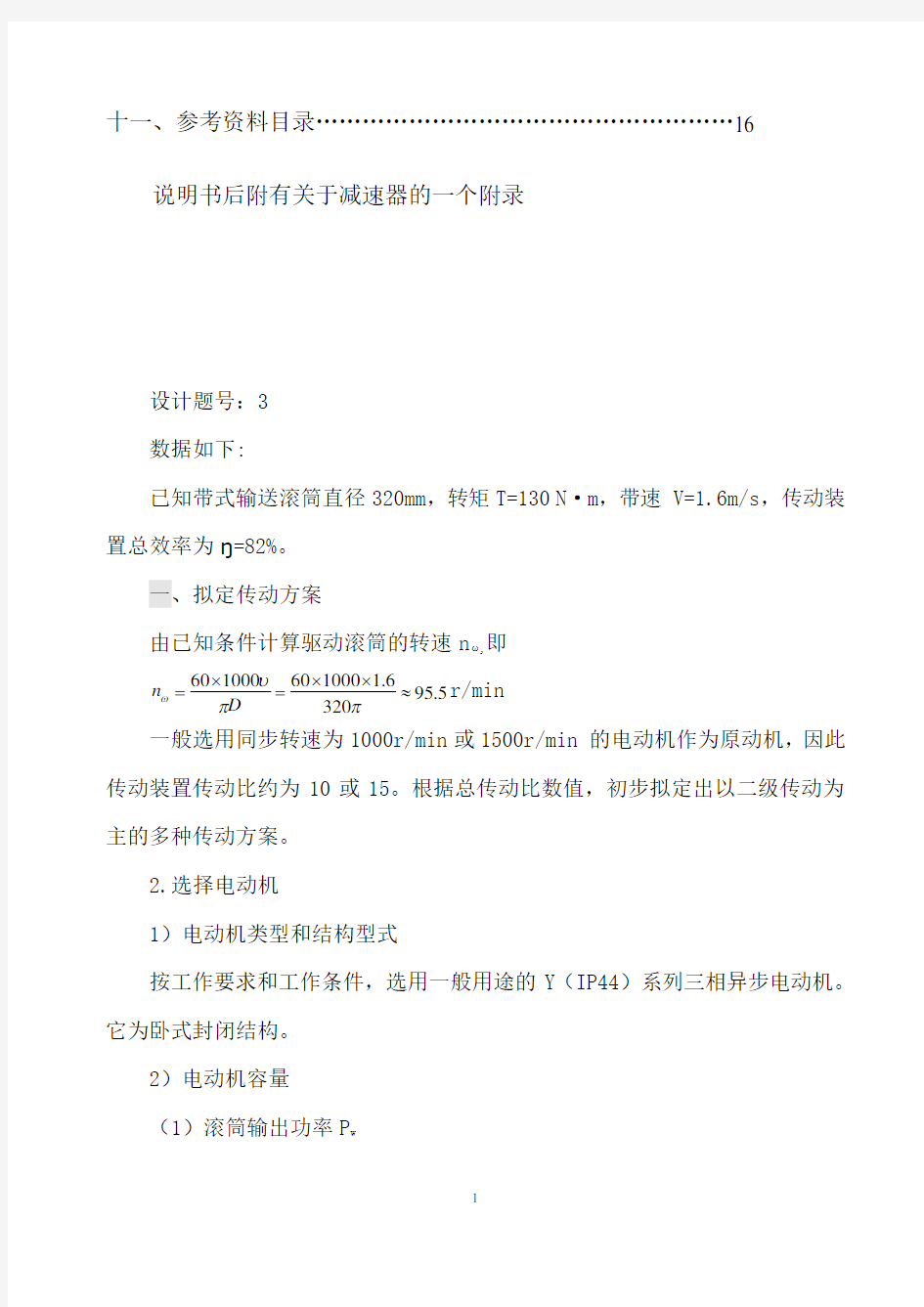

方案 电动机型号 额定功率(kw ) 电动机转速(r/min ) 电动机质量

(kg ) 传动装置的传动比

同步 满载 总传动比 V 带传动 单级减速器

1 Y100L1-4 2.

2 1500 1420 34 14.87

3 4.96 2 Y112M-6 2.2 1000 940

45

9.84

2.5

3.94

由表中数据可知两个方案均可行,方案1相对价格便宜,但方案2的传动比较小,传动装置结构尺寸较小,整体结构更紧凑,价格也可下调,因此采用方案2,选定电动机的型号为Y112M-6。

4)电动机的技术数据和外形、安装尺寸

由表20-1,20-2查出Y112M-6 型电动机的主要技术数据和外形、安装尺寸,并列表记录备用(略)。

3.计算传动装置传动比和分配各级传动比

1)传动装置传动比

84.95

.95940n ===

ωn i m 2)分配各级传动比

取V 带传动的传动比i 1 =2.5,则单级圆柱齿轮减速器传动比为

45

.284.912≈==

i i i 所得i 2值符合一般圆柱齿轮传动和单级圆柱齿轮减速器传动比的常用范围。

4.计算传动装置的运动和动力参数 1)各轴转速

电动机轴为0轴,减速器高速轴为I 轴,低速轴为Ⅱ轴,各轴转速为 n 0=n m =940r/min n I =n 0/i 1=940/2.5≈376

n II =n I /i 2=376/3.94≈95.5r/min

2)各轴输入功率

按电动机额定功率P ed 计算各轴输入功率,即 P 0=P ed =2.2kw

P I =P 0?1=2.2x0.945≈2.079kw P II =P I ?2 ?3 =2.079x0.98x0.97≈1.976kw 3)各轴转矩

T o =9550x P 0/n 0=9550x2.2/940=22.35N ·m

T I =9550x P I /n I =9550x2.079/376=52.80N ·m

T II =9550x P II /n II =9550x1.976/95.5=197.6N ·m

二、V 带选择 1. 选择V 带的型号

根据任务书说明,每天工作8小时,载荷平稳,由《精密机械设计》的表7-5查得K A =1.0。则

kw n T I 3.19550

5

.951309550P =?=?=

ω P d =P I ·K A =1.0×2.2=2.2kW

根据Pd=2.2和n1=940r/min,由《机械设计基础课程设计》图7-17确定选取A 型普通V 带。

2. 确定带轮直径D 1,D 2。

由图7-17可知,A 型V 带推荐小带轮直径D 1=125~140mm 。考虑到带速不宜过低,否则带的根数将要增多,对传动不利。因此确定小带轮直径D 1=125mm 。大带轮直径,由公式D 2=iD 1(1-ε) (其中ε取0.02)

由查《机械设计基础课程设计》表9-1,取 D 2=315mm 。 3. 检验带速v v=1.6m/s<25m/s 4. 确定带的基准长度

根据公式7—29:0.7(D 1+D 2) 依据式(7-12)计算带的近似长度L a D D D D a L 4)()(222 21210-+++=π = 1708.9mm 由表7-3选取L d =1800mm ,K L =1.01 5. 确定实际中心距a 2 0L L a a d -+ ≈=545.6mm 6. 验算小带包角α1 a a o 12o 157.3)D -(D -180 ?≈ =1600 7. 计算V 带的根数z 。 由表7-8查得P 0≈1.40,由表7-9查得Ka=0.95,由表7-10查得△P 0=0.11,则V 带的根数 L a d K K P P P z )(00?+= =1.52根 取z=2 8. 计算带宽B B=(z-1)e+2f 由表7-4得:B=35mm 三.高速级齿轮传动设计 1) 选择材料、精度及参数 小齿轮:45钢,调质,HB 1 =240 大齿轮:45钢,正火,HB 2 =190 模数:m=2 齿数:z 1=24 z 2=96 齿数比: u=z 2/z 1=96/24=4 精度等级:选8级(GB10095-88) 齿宽系数Ψd : Ψd =0.83 (推荐取值:0.8~1.4) 齿轮直径:d 1=mz 1=48mm d 2=mz 2=192mm 压力角:a=200 齿顶高:h a =m=2mm 齿根高:h f =1.25m ≈2.5mm 全齿高:h=(h a +h f )=4.5mm 中心距:a=m(z 1+z 2)/2=120mm 小齿轮宽:b 1=Ψd ·d 1=0.83×48=39.84mm 大齿轮宽:根据《机械设计基础课程设计》P24,为保证全齿宽接触,通常使小齿轮较大齿轮宽,因此得:b 2=40mm 1. 计算齿轮上的作用力 设高速轴为1,低速轴为2 圆周力:F t1=2T 1/d=2200N F t2=2T/d=2058.3N 径向力:F r1=F 1t ·tana=800.7N F r2=F 2t ·tana=749.2N 轴向力为几乎为零 2)齿轮许用应力[ζ]H [ζ]F 及校验 []H d V E H uc H u u d K K T Z Z Z E F σψμπρσβε≤±=-= 12)1(23 112 Z H ——节点齿合系数n H a Z 2sin cos 22β =。对于标准直齿轮,a n =20o,β=0,Z H =1.76 Z E ——弹性系数,) 1(2 μπ-= E Z E 。当两轮皆为钢制齿轮(μ=0.3,E1=E2=2.10x10N/mm2)时,Z E =2712mm N ; Z ε——重合系数,a K Z εεε1= 。对于直齿轮,Z ε=1。 .K β——载荷集中系数,u u F F K max = β由《精密机械设计》图8-38选取,k β =1.08 Kv ——动载荷系数,《精密机械设计》图8-39,kv=1.02 计算得 ζH =465.00 N ·mm -2 []HL H b H H K S lim σσ= b H lim σ——对应于N HO 的齿面接触极限应力其值决定于齿轮齿轮材料及热处 理条件,《精密机械设计》表8-10;b H lim σ=2HBS+69=240x2+69=549N ·mm -2。 S H ——安全系数。对于正火、调质、整体淬火的齿轮,去S H =1.1; K HL ——寿命系数。 6 H HO HL N N K =式中N HO :循环基数,查《精密机械设计》图8-41,N HO =1.5x107;N H :齿轮的应力循环次数,N H =60nt=60x376x60x8=1.08288x107; 取K HL =1.06 []H σ=529.04 N ·mm -2 ζH =465.00 N ·mm -2≤[]H σ=529.04 N ·mm -2 因此接触强度足够 []F d V F V P t F F m d K K T Y K K bm F Y σψσβ≤==2112 B ——齿宽,1d b d ψ==0.83x48=39.84; []F σ——许用弯曲应力; []FC FL F b F F K K S lim σσ= 查表8-11得b F lim σ=1.8x240=432 N ·mm -2,F S =1.8,FC K =1 (齿轮双面受载时的影响系数,单面取1,双面区0.7~0.8),6 FV FO FL N N K =(寿命系数)循环基数FO N 取4x106 ,循环次数FV N =60nt=60x376x60x8=1.08288x107 K FL =0.847≈1 Y F ——齿形系数。查《精密机械设计》图8-44,Y F =3.73 计算得 []F σ=240 N ·mm -2 ζF =113.45 N ·mm -2 ζF ≤[]F σ 因此弯曲强度足够 四、轴的结构设计 1. 轴的材料 选用45钢 2. 估算轴的直径 根据《精密机械设计》P257式(10-2),查表10-2 轴的最小直径336][2.0/P 1055.9n P C n d T ?=?≥τ取C=110或][T τ=30 计算得 d 1min ≈20mm d 2min ≈30mm 取 d1=20mm,d2=30mm 3.轴的各段轴径 根据《机械设计基础课程设计》P26,当轴肩用于轴上零件定位和承受内力时,应具有一定高度,轴肩差一般可取6~10mm。用作滚动轴承内圈定位时,轴肩的直径应按轴承的安装尺寸取。如果两相邻轴段直径的变化仅是为了轴上零件装拆方便或区分加工表面时两直径略有差值即可,例如取1~5mm也可以采用相同公称直径而不同的公差数值。 按照这些原则高速轴的轴径由小到大分别为:20mm,22mm,25mm,48mm,25mm;低速轴的轴径由小到大分别为:30mm,32mm,35mm,40mm,48mm,35mm。 4.轴的各段长度设计 1) 根据《机械设计基础课程设计》表3-1,表4-1以及图4-1,得 δ取8mm, δ1取8mm, 齿轮顶圆至箱体内壁的距离:△1=10mm 齿轮端面至箱体内壁的距离:△2=10mm 轴承端面至箱体内壁的距离(轴承用油润滑时):△3=5mm 箱体外壁至轴承座孔端面的距离:L1=δ+C1+C2+(5~10)=45mm 轴承端盖凸缘厚度:e=10mm 2) 带轮宽:35mm 联轴器端:60mm 1) 轴承的厚度 B 01=15mm,B 02=17mm 根据上面数据,可以确定各段轴长,由小端到大端依次为: 高速轴:35mm,42mm ,16mm,12mm,40mm,12mm,16mm 低速轴:60mm,40mm,30mm ,40mm ,10mm,17mm 5. 轴的校核计算(《精密机械设计》P257—P262,《机械设计手册》) 对于高速轴校核: 垂直面内支点反力:L a :28.5带轮中径到轴承距离,L b :67.5mm 两轴承间距离。 ·N L L L F F b b a r rA 5.10655 .67) 5.675.28(2.749=+?=+? = N L L F F b a r rB 3.3165 .675.282.749≈?=? = 校核F rA = F r + F rB 1065.5N=(749.2+316.3)N 类似方法求水平面内支点反力: V 带在轴上的载荷可近似地由下式确定: 2 sin 2zF F 1 0z α= ; F 0——单根V 带的张紧力(N ) 20)15 .2( 500F qv zv P K d +-=α P d ——计算功率P d =2.079Kw ; Fr Ft Fz Lc La Lb L Z ——V 带的根数;ν=6.2 m ·s -1(为带速) K a ——包角修正系数K a =0.95 q ——V 带单位长度质量q=0.10(k g ·m -1)《精密机械设计》表7-11 计算得 F 0=144.7 F z =570N N L L F l L F l F F a t c b Z c Z tB 11485 .1345.283.2058)675.67(5705.33570)(2≈?++?+?=+++? = (l c =Lc =67中轴到轴承距离) 3.20663.2058114857022F tA =--?=--=t tB z F F F N, M ⊥A=F r ·L a =21352.2N ·mm M ⊥B=0 同理求得: M =A =F t ·L a =58662.4 N ·mm M =B =F z ·Lc=38190 N ·mm 5.624274.586622.213522 222≈+=+==⊥A A M M M A N ·mm 381903819002222=+=+==⊥B B M M M B N ·mm 已知T=52800N ·mm ,选用轴的材料为45钢,并经正火处理。查《精密机械设计》表10-1,其强度极限B σ=600N ·mm -2 ,并查表10-3与其对应的[]b 1-σ=55N · mm -2,[]b 0σ=95 N ·mm -2故可求出 [][]58.095 5501=== -b b σσα 3.69534)5280058.0(5.62427)(2222 =?+=+=T M M A vA αN ·mm 同理得M vB =31098.7 N ·mm 3.2355 1.03 .69534][1.033 1=?==-b vA M d σmm 在结构设计中定出的该处直径d A =25mm,故强度足够。 同理对高速轴的校核中: d=33.2mm, 在结构设计中定出的该处直径d=35mm,故强度足够。 五、滚动轴承的选择及校核计算 根据任务书上表明的条件:载荷平稳,以及轴承主要受到轴向力,所以选择圆锥滚子轴承。由轴径的相应段根据《机械设计基础课程设计》表15-7选择轻窄(2)系列,其尺寸分别为: 内径:d 1=25mm,d 2=35mm 外径:D 1=52mm. D 2=72mm 宽度:B 1=15mm ,B 2=17mm 滚动轴承的当量载荷为: ) (=a r p YF XF f P + ∵a F =0,∴e 0F F r a <=∴X=1;Y=0; 则 N 2640220022002.10.1F f P r p ~=)~=(=? h 20.1851402640 102.237636010P C n 6010L 3 10 36max min 6max 10h =)(=)(=) (??ε C ——额定动载荷,《机械设计基础课程设计》表15-7 而题目要求的轴承寿命为h 30000L h =<)(max 10h L ,故轴承的寿命完全符合要求 六、键联接的选择及校核计算 1.根据轴径的尺寸,由《机械设计基础课程设计》表14-1 高速轴与V 带轮联接的键为:键C8X30 GB1096-79 大齿轮与轴连接的键为:键 12X32 GB1096-79 轴与联轴器的键为:键C8X50 GB1096-79 2.键的强度校核 齿轮与轴上的键 :键C12×32 GB1096-79 b ×h=12×8,L=32,则Ls=L-b=20mm 圆周力:F r =2T II /d=2×197600/40=9880N 挤压强度:s r p L h F ?= 2σ=123.5<125~150MPa=[ζp] 因此挤压强度足够 剪切强度:s L b Fr ?= 2τ=82.3<120MPa=[τ] 因此剪切强度足够 键C8×30 GB1096-79和键C8×56 GB1096-79根据上面的步骤校核,并且符合要求。 七、 联轴器的选择 根据轴径的和《机械设计基础课程设计》表17-1选择联轴器的型号: GB3852-83 J 1一对组合 轴孔直径:d=30mm, 长度:L=60mm 八、减速器附件的选择 通气器 由于在室内使用,选通气器(一次过滤),采用M16×1.5 油面指示器 选用游标尺M16 起吊装置 采用箱盖吊耳、箱座吊耳,双螺钉起吊螺钉 放油螺塞 选用外六角油塞及垫片M14×1.5 根据《机械设计基础课程设计》表13-7选择适当型号: 起盖螺钉型号:GB5783~86 M6×20,材料Q235 高速轴轴承盖上的螺钉:GB5783~86 M6×20,材料Q235 低速轴轴承盖上的螺钉:GB5783~86 M6×20,材料Q235 螺栓:GB5782~86 M10×80,材料Q235 九、润滑与密封 1.齿轮的润滑 采用浸油润滑,由于为单级圆柱齿轮减速器,速度ν<12m/s,当m<20 时,浸油深度h约为1个齿高,但不小于10mm,所以浸油高度约为36mm。 2.滚动轴承的润滑 由于轴承周向速度为,所以宜开设油沟、飞溅润滑。 3.润滑油的选择 齿轮与轴承用同种润滑油较为便利,考虑到该装置用于小型设备,选用 GB443-89全损耗系统用油L-AN15润滑油。 4.密封方法的选取 选用凸缘式端盖易于调整,采用闷盖安装骨架式旋转轴唇型密封圈实现密封。密封圈型号按所装配轴的直径确定为GB894.1-86-25轴承盖结构尺寸按用其定位的轴承的外径决定。 十、设计小结 课程设计体会 这次课程设计是继上次电子技术课程设计的一次延续,虽然不同科目,但是他们都需要刻苦耐劳,努力钻研的精神。对于每一个事物都会有第一次的吧,而没一个第一次似乎都必须经历由感觉困难重重,挫折不断到一步一步克服,可能需要连续几个小时、十几个小时不停的工作进行攻关;最后出成果的瞬间是喜悦、是轻松、是舒了口气! 课程设计过程中出现的问题几乎都是过去所学的知识不牢固,许多计算方法、公式都忘光了,要不断的翻资料、看书,和同学们相互探讨。虽然过程很辛苦,有时还会有放弃的念头,但始终坚持下来,完成了设计,而且学到了,应该是补回了许多以前没学好的知识,同时巩固了这些知识,提高了运用所学知识的能力。 十一、参考资料目录 [1]《机械设计基础课程设计》,高等教育出版社,王昆,何小柏,汪信远主编,1995年12月第一版; [2]《精密机械设计》,机械工业出版社庞振基,黄其圣主编 2005年1月第一版 [3]《机械设计手册》,化学工业出版社成大先主编 1994年4月第三版 附录:第15章减速器 ㈠基本内容: 1. 减速器的主要类型及其特性; 2. 传动比分配; 3. 减速器结构; 4. 减速器润滑; 5. 减速器试验; ㈡重点与难点: 1重点:多级减速器的传动比分配的原则;各类减速器的结构特点和润滑方法. 2难点:传动比分配;润滑方式的确定;结构设计. ㈢基本要求: 1熟悉减速器的主要型式及其特性; 2掌握多级减速器的传动比分配的原则和计算方法; 3掌握各类减速器的结构特点和润滑方法; 4熟悉减速器中的各种附件及其相关标准; 5了解减速器试验方法. 15,1 减速器的主要型式及其特性 减速器是一种由封闭在刚性壳体内的齿轮传动、蜗杆传动或齿轮—蜗杆传动所组成的独立部件,常用在动力机与工作机之间作为减速的传动装置;在少数场合下也用作增速的传动装置,这时就称为增速器。减速器由于结构紧凑、效率较高、传递运动准确可靠、使用维护简单,并可成批生产,故在现代机措中应用很广。 减速器类型很多,按传动级数主要分为:单级、二级、多级;按传动件类型又可分为:齿轮、蜗杆、齿轮-蜗杆、蜗杆-齿轮等。 15.1.1 圆柱齿轮减速器 当传动比在8以下时,可采用单级圆柱齿轮减速器。大于8时,最好选用二级(i=8—40)和二级以上(i>40)的减速器。单级减速器的传动比如果过大,则其外廓尺寸将很大。二级和二级以上圆柱齿轮减速器的传动布置形式有展开式、分流式和同轴式等数种。展开式最简单,但由于齿轮两侧的轴承不是对称布置,因而将使载荷沿齿宽分布不均匀,且使两边的轴承受力不等。为此,在设计这种减速器时应注意:1)轴的刚度宜取大些;2)转矩应从离齿轮远的轴端输入,以减轻载荷沿齿宽分布的不均匀;3)采用斜齿轮布置,而且受载大的低速级又正好位于两轴承中间,所以载荷沿齿宽的分布情况显然比展开好。这种减速器的高速级齿轮常采用斜齿,一侧为左旋,另一侧为右旋,轴向力能互相抵消。为了使左右两对斜齿轮能自动调整以便传递相等的载荷,其中较轻的龆轮轴在轴向应能作小量游动。同轴式减速器输入轴和输出轴位于同一轴线上,故箱体长度较短。但这种减速器的轴向尺寸较大。 圆柱齿轮减速器在所有减速器中应用最广。它传递功率的范围可从很小至40 000kW,圆周速度也可从很低至60m/s一70m/s,甚至高达150m/s。传动功率很大的减速器最好采用双驱动式或中心驱动式。这两种布置方式可由两对齿轮副分担载荷,有利于改善受力状况和降低传动尺寸。设计双驱动式或中心驱动式齿轮传动时,应设法采取自动平衡装置使各对齿轮副的载荷能得到均匀分配,例如采用滑动轴承和弹性支承。 圆柱齿轮减速器有渐开线齿形和圆弧齿形两大类。除齿形不同外,减速器结构基本相同。传动功率和传动比相同时,圆弧齿轮减速器在长度方向的尺寸要比渐开线齿轮减速器约30%。 15.1,2 圆锥齿轮减速器 它用于输入轴和输出轴位置布置成相交的场合。二级和二级以上的圆锥齿轮减速器常由圆锥齿轮传动和圆柱齿轮传动组成,所以有时又称圆锥—圆柱齿轮减速器。因为圆锥齿轮常常是悬臂装在轴端的,为了使它受力小些,常将圆锥面崧,作为,高速极:山手面锥齿轮的精加工比较困难,允许圆周速度又较低,因此圆锥齿轮减速器的应用不如圆柱齿轮减速器广。 15.1.3蜗杆减速器 主要用于传动比较大(j>10)的场合。通常说蜗杆传动结构紧凑、轮廓尺寸小,这只是对传减速器的传动比较大的蜗杆减速器才是正确的,当传动比并不很大时,此优点并不显著。由于效率较低,蜗杆减速器不宜用在大功率传动的场合。 蜗杆减速器主要有蜗杆在上和蜗杆在下两种不同形式。蜗杆圆周速度小于4m/s时最好采用蜗杆在下式,这时,在啮合处能得到良好的润滑和冷却条件。但蜗杆圆周速度大于4m/s 时,为避免搅油太甚、发热过多,最好采用蜗杆在上式。 15.1.4齿轮-蜗杆减速器 它有齿轮传动在高速级和蜗杆传动在高速级两种布置形式。前者结构较紧凑,后者效率较高。 15.2传动比分配 在设计二级和二级以上的减速器时,合理地分配各级传动比是很重要的,因为它将影响减速器的轮廓尺寸和重量以及润滑的条件。 传动比分配的基本原则是: 1)使各级传动的承载能力近于相等; 2)使各级传动中的大齿轮浸入油中的深度大致相近,从而使润滑最为方便; 3)使减速器获得最小的外形尺寸或重量等。 当二级圆柱齿轮减速器按照轮齿接触强度相等的条件进行传动比分配时,应该取高速级的传动比。 三级圆柱齿轮减速器的传动比分配同样可以采用二级减速器的分配原则。 15.3减速器结构 近年来,减速器的结构有些新的变化。为了和沿用已久、国内目前还在普遍使用的减速器有所区别,这里分列了两节,并称之为传统型减速器结构和新型减速器结构。 15.3.1 传统型减速器结构 绝大多数减速器的箱体是用中等强度的铸铁铸成,重型减速器用高强度铸铁或铸钢。少量生产时也可以用焊接箱体。铸造或焊接箱体都应进行时效或退火处理。大量生产小型减速器时有可能采用板材冲压箱体。减速器箱体的外形目前比较倾向于形状简单和表面平整。箱体应具有足够的刚度,以免受载后变形过大而影响传动质量。箱体通常由箱座和箱盖两部分所组成,其剖分面则通过传动的轴线。为了卸盖容易,在剖分面处的一个凸缘上攻有螺纹孔,以便拧进螺钉时能将盖顶起来。联接箱座和箱盖的螺栓应合理布置,并注意留出扳手空间。在轴承附近的螺栓宜稍大些并尽量靠近轴承。为保证箱座和箱盖位置的准确性,在剖分面的凸缘上应设有2—3个圆锥定位销。在箱盖上备有为观察传动啮合情况用的视孔、为排出箱内热空气用的通气孔和为提取箱盖用的起重吊钩。在箱座上则常设有为提取整个减速器用的起重吊钩和为观察或测量油面高度用的油面指示器或测油孔。关于箱体的壁厚、肋厚、凸缘厚、螺栓尺寸等均可根据经验公式计算,见有关图册。关于视孔、通气孔和通气器、起重吊钩、油面指示Oe等均可从有关的设计手册和图册中查出。在减速器中广泛采用滚动轴承。只有在载荷很大、工作条件繁重和转速很高的减速器才采用滑动轴承。关于滚动轴承类型的选择及其组合设计详见滚动轴承一章。 15.3,2 新型减速器结构 下面列举两种联体式减速器的新型结构,图中未将电动机部分画出。 30,31,323334353637,38,3940 292827262524232221201918171615 技术特性 技术要求 1.装配前,箱体与其他铸件不加工面应清洗干净,除去毛边毛刺,并浸涂防锈漆; 2.零件在装配前用煤油清洗,轴承用汽油清洗干净,晾干后配合表面应涂油; 3.减速器剖分面、各接触面及密封处均不允许漏油渗油,箱体剖分面允许涂以密封 油漆或水玻璃,不允许使用其他任何填料; 4.齿轮装配后应用涂色法检查接触斑点,圆柱齿轮沿齿高不小于30%,沿齿长不小 50%. 输入 功率(kW ) 入轴 转轴 (r/min )效率 η 总传动比 i 传动特性 第一级 第二级2.5m n β 齿数Z 12Z 7.3564850.9213.8412°3' 28精度等级000 12300 m n 5 β 齿数Z 120 Z 263 精度等级 000000 审核工艺 批准 设计标准化 年月日阶段标记重量比例共 张第 张 标记处数分区更改文件签名年月日 序号 代 号 名 称 数 量 材 料 单件总计重 量 备注 12345678910111213141516171819202122232425262728293031323334353637383940235齿轮轴 140Cr GB/T276-94深沟球轴承60141 外购 闷盖 1HT150 GB/T1096-2003键 20×94 145 套筒 145垫片 141424344454647484950515208F GB/T5783-2000 螺栓M12×30 垫圈12 24A级齿轮 2248.8级45GB/97.1-2002轴 140Cr GB/T1096-2003 键 12×80 245GB/T1096-2003键 12×100 145闷盖 2HT150GB/T276-94深沟球轴承63112 齿轮轴 140Cr GB/T1096-2003 键 10×100 145轴套 1铜合金O型密封圈 1橡胶GB/T5783-2000 螺栓 M10×30 88.8级GB/T97.1-2002垫圈10 8A级208F GB/T276-94深沟球轴承60151 0GB/T1096-2003键 28×130 145O型密封圈 1橡胶垫片 108F 透盖 1HT150GB/T276-94 深沟球轴承63112 垫片 208F 齿轮 140Cr GB/T5783-2000 螺栓 M16×90 88.8级GB/T5783-2000螺栓M10×25 28.8级轴尺M16 1Q235A 油封垫 1石棉橡胶板 螺塞M20×1.5 1Q235A GB/T5783-2000 螺栓 M10×25 2GB/T97.1垫圈10 2A级GB/T6170-2000 螺母 M10 2A级GB/T97.1垫圈8 1A级GB/T5783-2000 螺栓 M8×20 48.8级检查孔盖 1Q235A 通气螺栓M20×1.51 垫片 1软钢纸板箱盖 1HT150销8×35 235箱座 1HT1500 00 000000000000000000000外购 垫片 外购 8.8级二级圆柱齿轮 减速器(单位名称) (图样代号) 外购外购 外购 成组 成组销8×35 GB117-86 目录 1. 电动机选择 2. 主要参数计算 3. V带传动的设计计算 4. 减速器斜齿圆柱齿轮传动的设计计算 5. 机座结构尺寸计算 6. 轴的设计计算 7. 键、联轴器等的选择和校核 8. 润滑材料及齿轮、轴承的润滑方法9.减速器附件及其说明 10. 参考文献 一、电动机的选择 首先计算工作机有效功率: 48000.6P 2.881000 1000 W F v K W ?= = = 式中,F ——传送带的初拉力; v ——传送带的带速。 从原动机到工作机的总效率: 4 2 3 4 2 3 123450.960.990.970.980.960.784ηηηηηη∑==????= 式中,1η——v 带传动效率,10.96η=; 2η——轴承传动效率,20.99η=; 3η——齿轮啮合效率,30.97η=; 4η——联轴器传动效率,40.98η=; 5η——卷筒传动效率,50.96η= 则所需电动机功率: 2.88 3.67kW 0.784 W d P P kW η∑ = = = 工作机(套筒)的转速: W 6010001000600.6 n /m in 57.3/m in 200 V r r D ππ???= = =? 由参考文献1表9.2,两级齿轮传动840i =-,所以电动机的转速范围为: =d n ' i ∑W n =(8~40)×57.3=(458.4~2292)min r 符合这一范围的同步转速为750 r/min 、1000 r/min 、1500 r/min 三种。综合考虑电动机和传动装置的尺寸、质量及价格等因素,为使传动装置结构紧凑,决定选用同步转速为1000 r/min 的电动机。 根据电动机的类型、容量和转速,由参考文献[2]表15.1,选定电动机型号为Y132M1-6,其主要性能如下表所示。 {机械设计基础课程设计} 设计说明书 课程设计题目 带式输送机传动装置 设计者李林 班级机制13-1班 学号9 指导老师周玉 时间20133年11-12月 目录 一、课程设计前提条件 (3) 二、课程设计任务要求 (3) 三、传动方案的拟定 (3) 四、方案分析选择 (3) 五、确立设计课题 (4) 六、电动机的选择 (5) 七、传动装置的运动和动力参数计算 (6) 八、高速级齿轮传动计算 (8) 九、低速级齿轮传动计算 (13) 十、齿轮传动参数表 (18) 十一、轴的结构设计 (19) 十二、轴的校核计算 (20) 十三、滚动轴承的选择与计算 (24) 十四、键联接选择及校核 (25) 十五、联轴器的选择与校核 (26) 十六、减速器附件的选择 (27) 十七、润滑与密封 (30) 十八、设计小结 (31) 十九、参考资料 (31) 一.课程设计前提条件: 1. 输送带牵引力F(KN): 2.8 输送带速度V(m/S):1.4 输送带滚筒直径(mm):350 2. 滚筒效率:η=0.94(包括滚筒与轴承的效率损失) 3. 工作情况:使用期限12年,两班制(每年按300天计算),单向运转,转速误差不得超过±5%,载荷平稳; 4. 工作环境:运送谷物,连续单向运转,载荷平稳,空载起动,室内常温,灰尘较大。 5. 检修间隔期:四年一次大修,两年一次中修,半年一次小修; 6. 制造条件及生产批量:一般机械厂制造,小批量生产。 二.课程设计任务要求 1. 用CAD设计一张减速器装配图(A0或A1)并打印出来。 2. 轴、齿轮零件图各一张,共两张零件图。 3.一份课程设计说明书(电子版)。 三.传动方案的拟定 四.方案分析选择 由于方案(4)中锥齿轮加工困难,方案(3)中蜗杆传动效率较低,都不予考虑;方案(1)、方案(2)都为二级圆柱齿轮减速器,结构简单,应用广泛,初选这两种方案。 方案(1)为二级同轴式圆柱齿轮减速器,此方案结构紧凑,节省材料,但由于此 方案中输入轴和输出轴悬臂,容易使悬臂轴受齿轮间径向力作用而发生弯曲变形使齿轮啮合不平稳,若使用斜齿轮则指向中间轴的一级输入齿轮和二级输出齿轮的径向力同向, 二级展开式双级斜齿圆柱齿轮减速器 目录 一、第一章节 (1) (一)、课程设计的设计内容 (1) (二)、电动机选择 (2) (三)、确定总传动比及分配各级传动比 (3) 二、第二章节 (5) (一)、选择齿轮材料、热处理方式和精度等级 (5) (二)、轮齿校核强度计算 (5) 1、高速级 (5) 2、低速级 (9) 三、第三章节 (一)减速器轴及轴承装置、键的设计……………………………… 1、1轴(输入轴)及其轴承装置、键的设计……………………… 2、2轴(中间轴)及其轴承装置、键的设计……………………… 3、3轴(输出轴)及其轴承装置、键的设计……………………… (二)润滑与密封……………………………………………………… (三)箱体结构尺寸…………………………………………………… 设计总结………………………………………………………… 参考文献………………………………………………………… 一、 第一章节 (一)、课程设计的设计内容 1、设计数据及要求 (1)、F=4800N d=500mm v=1.25m/s 机器年产量:小批;机器工作环境:有粉尘; 机器载荷特性:较平稳;机器的最短工作年限:8年;其传动转动装置图如下图1-1所示。 (2)课程设计的工作条件设计要求: ①误差要求:运输带速度允许误差为带速度的±5%; ②工作情况:连续单向运转,载荷平稳; 图1.1双级斜齿圆柱齿轮减速器 ③制造情况:小批量生产。 (二)、 电动机的选择 1 选择电动机的类型 按按照设计要求以及工作条件,选用一般Y 型全封闭自扇冷式笼型三相异步电动机,电压为380V 。 2、工作机所需的有效功率 由文献7中3.1试得 n 9550T P ?= 式中:P —工作机所需的有效功率(KW ) T —运输带所需扭矩(N ·m ) n —运输带的转动速度 3、 电动机的功率选择 根据文献【2】中查得联轴器(弹性)99.01=η,轴承 99.02=η,齿轮 97.03=η 滚筒 96.04=η 传动装置的总共率:833.096.097.099.099.024242 34221=???=???=∑ηηηηη 电动机所需的工作功率:Kw P P d 508.6833 .0100025 .14800=??= = ∑η 电动机工作功率:Kw P P d 61000 25 .148001000=?== 卷筒轴工作的转速:min /77.47500 14.31000 6025.1d r v n =???== π 确定电动机的转速min /22.38500 14.31000 60100060r d v n w =??=?= π 电动机转速的可选范围: m in /8.152876.305)408(22.38r i n n w d ~~=?='?= 取1000。 4、选择电动机 选电动机型号为Y132M —4,同步转速1500r/min ,满载转速970r/min ,额定功率7.5Kw (三)、 确定总传动比及分配各级传动比 1、传动装置的总传动比 一级圆柱齿轮减速器 装配图的画法 一、仔细分析,对所画对象做到心中有数 在画装配图之前,要对现有资料进行整理和分析,进一步搞清装配体的用途、性能、结构特点以及各组成部分的相互位置和装配关系,对其它完整形状做到心中有数。 二、确定表达方案 根据装配图的视图选择原则,确定表达方案。 对该减速器其表达方案可考虑为: 主视图应符合其工作位置,重点表达外形,同时对右边螺栓连接及放油螺塞连接采用局部剖视,这样不但表达了这两处的装配连接关系,同时对箱体右边和下边壁厚进行了表达,而且油面高度及大齿轮的浸油情况也一目了然;左边可对销钉连接及油标结构进行局部剖视,表达出这两处的装配连接关系;上边可对透气装置采用局部剖视,表达出各零件的装配连接关系及该结构的工作情况。 俯视图采用沿结合剖切的画法,将内部的装配关系以及零件之间的相互位置清晰地表达出来,同时也表达出齿轮的啮合情况、回油槽的形状以及轴承的润滑情况。左视图可采用外形图或局部视图,主要表达外形。可以考虑在其上作局部剖视,表达出安装孔的内部结构,以便于标注安装尺寸。 另外,还可用局部视图表达出螺栓台的形状。 建议用A1图幅,1:1比例绘制。 画装配图时应搞清装配体上各个结构及零件的装配关系,下面介绍该减速器的有关结构: 1、两轴系结构由于采用直齿圆柱齿轮,不受轴向力,因此两轴均由滚动轴承支承。轴向位置由端盖确定,而端盖嵌入箱体上对应槽中,两槽对应轴上装有八个零件,如图2-3所示,其尺寸96等于各零件尺寸之和。为了避免积累误差过大,保证装配要求,轴上各装有一个调整环,装配时修磨该环的厚度g使其总间隙达到要求0.1±0.02。因此,几台减速器之间零件不要互换,测绘过程中各组零件切勿放乱。 机械设计《课程设计》 课题名称一级圆柱齿轮减速器的设计计算 学院材料与冶金学院 专业高分子材料与工程 班级 081班 姓名胡桐 学号 080802110198 指导老师郑伟刚老师 完成日期2011年1月8日星期六 目录 第一章绪论 (4) 第二章课题题目及主要技术参数说明 (5) 2.1课题题目 (5) 2.2 主要技术参数说明 (5) 2.3 传动系统工作条件 (5) 2.4 传动系统方案的选择 (5) 第三章减速器结构选择及相关性能参数计算 (6) 3.1 减速器结构 (6) 3.2 电动机选择 (6) 3.3 传动比分配 (7) 3.4 动力运动参数计算 (7) 第四章带轮设计 (9) 第五章齿轮的设计计算 (10) 5.1 齿轮材料和热处理的选择 (10) 5.2 齿轮几何尺寸的设计计算 (11) 5.2.1 按照接触强度初步设计齿轮主要尺寸 (11) 5.2.2 齿轮几何尺寸的确定 (13) 5.3 齿轮的结构设计 (14) 第六章轴的设计计算 (15) 6.1 轴的材料和热处理的选择 (15) 6.2 轴几何尺寸的设计计算 (16) 6.2.1 按照扭转强度初步设计轴的最小直径 (16) 6.2.2 轴的结构设计 (16) 6.3输出轴几何尺寸的设计计算 (21) 6.3.1 按照扭转强度初步设计输出轴的最小直径 (21) 6.3.2 输出轴的结构设计 (22) 第七章轴承、键和联轴器的选择 (25) 7.1滚动轴承的校核计算 (25) 7.1.1输入轴承的校核(型号7208C) (25) 7.1.2输出轴承的校核(型号7210C) (26) 7.2 键的选择计算及校核 (27) 7.3联轴器的选择 (28) 第八章减速器润滑、密封及附件的选择确定以及箱体主要结构尺寸的计算 (28) 8.1 润滑的选择确定 (28) 8.1.1润滑方式 (29) 8.1.2润滑油牌号及用量 (29) 8.2密封形式 (29) 8.3减速器附件的选择确定 (29) 8.4箱体主要结构尺寸计算 (30) 标准直齿圆柱齿轮的绘制方法 一、标准直齿圆柱齿轮的计算公式 齿顶高ha ha=m 齿根高hf hf=1.25m 齿高h h=ha+hf=1.25m 分度圆直径d d=mz 齿顶圆直径da da=d+2ha=m(z+2) 齿根圆直径df df=d-2hf=m(z-2.5) 中心距a a=(d1+d2)/2=m(z1+z2)/2 二、标准齿轮:相当于自由齿轮中,各参数设定为:压力角A=20,变位系数O=0,齿高系数T=1,齿顶隙系数B=0.25,过度圆弧系数=0.38 三、自由齿轮:渐开线齿轮. 基圆半径rb=mz/2*cos(A) 齿顶圆半径rt=mz/2+m*(T+O) 齿根圆半径rf=mz/2-m*(T+B-O) 四、知道了标准齿轮的计算公式接下来就开始绘制图形,已知齿顶圆da=220,齿数z=20,求出模数m=10,分度圆直径d=200,基圆半径rb=93.97,齿根圆df=175,如图所示 五、先画出齿顶圆、分度圆、基圆、齿根圆,打开AutoCAD软件,在命令输入C命令,画出四个圆,如图所示 六、画出中心线、5条切线角度辅助线、5条切线。切线角度a=360/(Z*2) 基圆的周长=∏*187.94 切线长度L=基圆的周长/(Z*2) 经过计算切线角度a=9,切线长度L=17.5,如图所示 七、运用样条曲线或圆弧连接切线各端点,在命令行输入A命令绘制圆弧,然后删除多余的线,如图所示 八、连接分度圆的交点,镜像样条曲线或圆弧,镜像的角度=360/(Z*4),计算出的角度为4.5,如图所示 九、在命令行输入TR命令修剪掉不需要的线,如图所示 二级圆柱齿轮减速器(CAD图纸张) ————————————————————————————————作者:————————————————————————————————日期: 目录 概述 (1) 设计任务书 (2) 第1章传动方案的总体设计 (4) 1.1传动方案拟定 (4) 1.2电动机的选择 (4) 1.3 传动比的计算及分配 (5) 1.4 传动装置运动、动力参数的计算 (6) 第2章减速器外传动件(三角带)的设计 (7) 2.1功率、带型、带轮直径、带速 (7) 2.2确定中心距、V带长度、验算包角 (7) 2.3确定V带根数、计算初拉力压轴力 (8) 2.4带轮结构设计 (9) 第3章减速器内传动的设计计算 (10) 3.1高速级齿轮传动的设计计算 (10) 3.2低速级齿轮传动的设计计算 (14) 3.3齿轮上作用力的计算 (18) 第4章减速器装配草图的设计 (21) 4.1合理布置图面 (21) 4.2绘出齿轮的轮廓尺寸 (21) 4.3箱体内壁 (21) 第5章轴的设计计算 (22) 5.1高速轴的设计与计算 (22) 5.2中间轴的设计与计算 (28) 5.3低速轴的设计计算 (34) 第6章减速器箱体的结构尺寸 (41) 第7章润滑油的选择与计算 (42) 第8章装配图和零件图 (43) 1.1附件设计与选择 (43) 8.2绘制装配图和零件图 (43) 参考文献 (44) 致谢 (45) 概述 毕业设计目的在于培养机械设计能力。毕业设计是完成机械制造及自动化专业全部课程学习的最后一次较为全面的、重要的、必不可少的实践性教学环节,其目的为: 1. 通过毕业设计培养综合运用所学全部专业及专业基础课程的理论知识,解决工程实际问题的能力,并通过实际设计训练,使理论知识得以巩固和提高。 2. 通过毕业设计的实践,掌握一般机械设计的基本方法和程序,培养独立设计能力。 3. 进行机械设计工作基本技能的训练,包括训练、计算、绘图能力、计算机辅助设计能力,熟悉和运用设计资料(手册、图册、标准、规范等)。 课程设计说明书题目: 二级学院 年级专业 学号 学生姓名 指导教师 教师职称 目录 第一部分绪论 (1) 第二部分课题题目及主要技术参数说明 (1) 2.1 课题题目 (1) 2.2 主要技术参数说明 (1) 2.3 传动系统工作条件 (1) 2.4 传动系统方案的选择 (2) 第三部分减速器结构选择及相关性能参数计算 (2) 3.1 减速器结构 (2) 3.2 电动机选择 (2) 3.3 传动比分配 (3) 3.4 动力运动参数计算 (3) 第四部分齿轮的设计计算 (4) 4.1 齿轮材料和热处理的选择 (4) 4.2 齿轮几何尺寸的设计计算 (4) 4.3 齿轮的结构设计 (8) 第五部分轴的设计计算 (10) 5.1 轴的材料和热处理的选择 (10) 5.2 轴几何尺寸的设计计算 (10) 5.2.1 按照扭转强度初步设计轴的最小直径 (11) 5.2.2 轴的结构设计 (11) 5.2.3 轴的强度校核 (14) 第六部分轴承、键和联轴器的选择 (16) 6.1 轴承的选择及校核 (16) 6.2 键的选择计算及校核 (17) 6.3 联轴器的选择 (18) 第七部分减速器润滑、密封及箱体主要结构尺寸的计算 (18) 7.1 润滑的选择确定 (18) 7.2 密封的选择确定 (18) 7.3减速器附件的选择确定 (19) 7.4箱体主要结构尺寸计算 (19) 第八部分总结 (20) 参考文献 (21) 计算及说明计算结果第一部分绪论 随着现代计算技术的发展和应用,在机械设计领域,已经可以用 现代化的设计方法和手段,从众多的设计方案中寻找出最佳的设计 方案,从而大大提高设计效率和质量。在进行机械设计时,都希望得 到一个最优方案,这个方案既能满足强度、刚度、稳定性及工艺 性能等方面的要求,又使机械重量最轻、成本最低和传动性能最 好。然而,由于传统的常规设计方案是凭借设计人员的经验直观判 断,靠人工进行有限次计算做出的,往往很难得到最优结果。应用最 优化设计方法,使优化设计成为可能。 斜齿圆柱齿轮减速器是一种使用非常广泛的机械传动装 置,它具有结构紧凑、传动平稳和在不变位的情况下可凑配中心距 等优点。我国目前生产的减速器还存在着体积大,重量重、承载能 力低、成本高和使用寿命短等问题,对减速器进行优化设计,选择最 佳参数,是提高承载能力、减轻重量和降低成本等完善各项指标的 一种重要途径。 培养了我们查阅和使用标准、规范、手册、图册 及相关技术资料的能力以及计算、绘图数据处理、计算机辅助设计方 第二部分课题题目及主要技术参数说明 2.1 课题题目 一级斜齿圆柱齿轮减速器(用于带式输送机传动系统中的减速器) 2.2 主要技术参数说明 输送带的最大有效拉力F=2.3KN,输送带的工作速度 V=1.5m/s,输送机滚筒直径D=300mm。 2.3 传动系统工作条件 带式输送机连续单向运转,载荷较平稳,两班制工作,每班工作8小时,空载启动,工作期限为八年,每年工作280天;检修期间隔为三年。在中小型机械厂小批量生产。 2.4 传动系统方案的选择F=2.3KN V=1.5m/s D=300mm 目录 一、课程设计任务书 -------------------------------------- 1 二、传动方案的初步拟定----------------------------------- 2 三、电机的选择 ------------------------------------------ 3 四、确定传动装置的有关的参数----------------------------- 5 五、齿轮传动的设计 -------------------------------------- 8 六、轴的设计计算 --------------------------------------- 18 八、滚动轴承的选择及校核计算---------------------------- 25 九、连接件的选择 --------------------------------------- 27 十、减速箱的附件选择 ----------------------------------- 30十一、润滑及密封 --------------------------------------- 31十二、课程设计小结 ------------------------------------- 32十三、参考资料目录 ------------------------------------- 33 一、课程设计任务书 题目:二级斜齿圆柱齿轮减速器设计 工作条件:单向运转,轻微震动,连续工作,两班制,使用8年。 原始数据:滚筒圆周力F=3500N ;卷筒转速n=60(rpm);滚筒直径D=300mm 。 减速器 联轴器联轴器 电动机 卷 筒 proE4.0 直齿圆柱齿轮的画法 在proE 中直齿圆柱齿轮是利用参数进行绘制的,在零件模式下,取消默认 模板,使用公制尺寸模板,新建零件零件模型。 1 使用front 平面草绘4 个任意半径的同心圆,确定,按“√”退出草绘。 2 点击“工具—>参数”弹出参数设置框,点击“+”增加参数行,在“名称” 列输入直齿圆柱齿轮的参数符号,在“值”列输入需要指定的参数值。 其中:m(模数)、z(齿数)、Prsangle(齿形角)ha(齿高)、c(齿隙系数)、width(齿宽)的参数值需要指定其值,其余如d(分度圆直径)、db(基圆直径)、 da(齿顶圆直径)、df(齿根圆直径)使用关系式进行尺寸赋值。 参数设置完成后,点击“确定”关闭。 3 点击“工具—>关系”弹出“关系”框,对齿轮的参数建立参数关系式。 3.1 将鼠标移到至同心圆上,4 个同心圆同时加亮(必须是front面),点击,显示同心圆的尺寸符号。 3.2 在“关系”栏中输入如下关系式,点击“确定”关闭窗口。 d=m*z db=d*(cos(prsangle)) da=d+2*m*ha df=d-2*(ha+c)*m D0=d D1=db D2=da D3=df 4 执行“编辑—>再生”,图形中通过关系式赋值的4 个同心圆的直径确定,即d、db、da、df 的值,再次打开参数栏可以看到这4 个参数已经被赋值。 5 绘制齿轮的渐开线 点击窗口“创建基准曲线”按钮,选取“从方程”,确定,选取坐标类型为笛卡尔、坐标系后弹出程序运行框和记事本,在记事本中输入渐开线方程如下: ang=90*t r=db/2 s=PI*r*t/2 xc=r*cos(ang) yc=r*sin(ang) x=xc+s*sin(ang) y=yc-s*cos(ang) z=0 点击记事本“文件—>保存”后关闭记事本,在“曲线:从方程”的右下角点击 “预览”或直接确定,渐开线绘制成功。 第一章课程设计任务书 一级圆柱斜齿轮减速器的设计 1.设计题目 用于带式运输机的一级圆柱斜齿轮减速器。传动装置简图如下图所示。 带式运输机数据见数据表格。 (2)工作条件 单班制工作,空载启动,单向、连续运转,两班制工作。运输带速度允许速度误差为±5%。 (3)使用期限 工作期限为十年,检修期间隔为三年。 (4)生产批量及加工条件 小批量生产。 2.设计任务 1)选择电动机型号; 2)确定带传动的主要参数及尺寸; 3)设计减速器; 4)选择联轴器。 3.具体作业 1)减速器装配图一张; 2)零件工作图二张(大齿轮,输出轴); 3)设计说明书一份。 4.数据表 工作条件: (1)单班制工作,空载启动,单向、连续运转,工作中有轻微振动。运输带速度允许速度误差为±5%。 (2)使用期限 工作期限为十年,检修期间隔为三年。 (3)生产批量及加工条件 (4) 小批量生产。 原始数据: 运输机工作拉力F/N 1300 运输带工作速度V (m/s ) 1.5 卷筒直径(mm ) 250 第二章 设计要求 1.选择电动机型号; 2.确定带传动的主要参数及尺寸; 3.设计减速器; 运输带工作拉力F/N 1100 1150 1200 1250 1300 1350 1450 1500 1500 1600 运输带工作速度v/(m/s) 1.5 1.60 1.7 1.5 1.55 1.60 1.55 1.65 1.70 1.80 运输带滚筒直径D/mm 250 260 270 240 250 260 250 260 280 300 4.选择联轴器。 第三章. 设计步骤 1. 传动系统总体设计案 1)传动装置由三相交流电动机、一级减速器、工作机组成。2)齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。 3)电动机转速较高,传动功率大,将带轮设置在高速级。传动装置简图: 2. 电动机的选择 电动机所需工作功率为: P=F*V/1000=1300*1.55/1000=2.475kw 执行机构的曲柄转速为:n w =60×1000V/πd=121.2r/min 查表3-1(《机械设计课程设计》)机械传动效率: η1:带传动: V带 0.94 η2:圆柱齿轮 0.98 7级(稀油润滑) η3:滚动轴承 0.98 η4:联轴器浮动联轴器 0.97~0.99,取0.99 ηw输送机滚筒: 0.96 η=η1*η2*η3*η3*η4*ηw =0.94*0.98*0.98*0.98*0.99*0.96 =0.84 P r = P w / η=2.475/0.84=2.95Kw 又因为额定功率P ed ≥ P r =2.95 Kw 取P ed =3.0kw 常用传动比: V带:i =2~4 圆柱齿轮:i 1 =3~5 i=i 1×i =2~4×3~5=6~20 取i=6~20 第3章齿轮零件 齿轮传动是最重要的机械传动之一。齿轮零件具有传动效率高、传动比稳定、结构紧凑等优点。因而齿轮零件应用广泛,同时齿轮零件的结构形式也多种多样。根据齿廓的发生线不同,齿轮可以分为渐开线齿轮和圆弧齿轮。根据齿轮的结构形式的不同,齿轮又可以分为直齿轮、斜齿轮和锥齿轮等。本章将详细介绍用Pro/E创建标准直齿轮、斜齿轮、圆锥齿轮、圆弧齿轮以及蜗轮蜗杆的设计过程。 3.1直齿轮的创建 3.1.1渐开线的几何分析 图3-1 渐开线的几何分析 渐开线是由一条线段绕齿轮基圆旋转形成的曲线。渐开线的几何分析如图3-1所示。线段s绕圆弧旋转,其一端点A划过的一条轨迹即为渐开线。图中点(x1,y1)的坐标为:x1=r*cos(ang),y1=r*sin(ang) 。(其中r为圆半径,ang为图示角度) 对于Pro/E关系式,系统存在一个变量t,t的变化范围是0~1。从而可以通过(x1,y1)建立(x,y)的坐标,即为渐开线的方程。 ang=t*90 s=(PI*r*t)/2 x1=r*cos(ang) y1=r*sin(ang) x=x1+(s*sin(ang)) y=y1-(s*cos(ang)) z=0 以上为定义在xy平面上的渐开线方程,可通过修改x,y,z的坐标关系来定义在其它面上的方程,在此不再重复。 3.1.2直齿轮的建模分析 本小节将介绍参数化创建直齿圆柱齿轮的方法,参数化创建齿轮的过程相对复杂,其中要用到许多与齿轮有关的参数以及关系式。 直齿轮的建模分析(如图3-2所示): (1)创建齿轮的基本圆 这一步用草绘曲线的方法,创建齿轮的基本圆,包括齿顶圆、基圆、分度圆、齿根圆。并且用事先设置好的参数来控制圆的大小。 (2)创建渐开线 用从方程来生成渐开线的方法,创建渐开线,本章的第一小节分析了渐开线方程的相关知识。 (3)镜像渐开线 首先创建一个用于镜像的平面,然后通过该平面,镜像第2步创建的渐开线,并且用关系式来控制镜像平面的角度。 (4)拉伸形成实体 拉伸创建实体,包括齿轮的齿根圆实体和齿轮的一个齿形实体。这一步是创建齿轮的关键步骤。 P ro/E 标准直齿圆柱齿轮设计实例 标准直齿圆柱齿轮【知识要点】 使用【拉伸】工具、【基准曲线】工具、【倒圆角】工具、【阵列】工具、【倒角】工具等完成模型的绘制。 绘制一个模数为3,齿数为20的标准直齿圆柱齿轮三维模型,效果如图1所示 图1 【操作步骤】 1)选择【文件】/【新建】菜单命令,弹出【新建】对话框。选择新建类型为【零件】,子类型为【实体】,取消【使用缺省模板】选择框,单击【确定】按钮,弹出【新文件选项】对话框,选择模板为【mmns_part_solid】,单击【确定】按钮,创建一个新文件。 2)选择【拉伸】工具,弹出拉伸特征操作控制面板,单击按钮,弹出【放置】上滑面板,单击按钮,弹出【草绘】对话框。悬着基准面FRONT作为草绘平面,采用默认的参照平面及草绘方向,单击按钮,系统进入草绘。 3)选择【圆】工具,绘制一个直径为66的圆作为齿轮的齿顶圆,如图2所示。绘制完成后,单击 按钮,返回拉伸特征操作控制面板,输入拉伸的深度为30,单击 按钮完成拉伸特征,如图3所示。 4)选择【基准曲线】工具,系统弹出【菜 单管理器】,如图4所示,选择【从方程】/【完成】命令,系统弹出 【曲线:从方程】对话框,同时提示选取坐标系,如图5所示。在绘图区域选择系统坐标系作为曲线方程坐标系,如图6所示。选择完成后菜单管理器提示设置坐标系类型,设置坐标系类型为【笛卡儿】,如图7所示。接着系统又弹出记事本,在记事本中输入渐开线方程,如图8所示,方程输入完成后首先保存然后单击按钮关闭记事本,单击【曲线:从方程】对话框中的确定按钮,完成渐开线曲线的绘制,效果如图9所示。 图4 图 2 图3 目录. 第1章选择电动机和计算运动参数 (3) 1.1 电动机的选择 (3) 1.2 计算传动比: (4) 1.3 计算各轴的转速: (4) 1.4 计算各轴的输入功率: (5) 1.5 各轴的输入转矩 (5) 第2章齿轮设计 (5) 2.1 高速锥齿轮传动的设计 (5) 2.2 低速级斜齿轮传动的设计 (13) 第3章设计轴的尺寸并校核。 (19) 3.1 轴材料选择和最小直径估算 (19) 3.2 轴的结构设计 (20) 3.3 轴的校核 (25) 3.3.1 高速轴 (25) 3.3.2 中间轴 (27) 3.3.3 低速轴 (29) 第4章滚动轴承的选择及计算 (33) 4.1.1 输入轴滚动轴承计算 (33) 4.1.2 中间轴滚动轴承计算 (35) 4.1.3 输出轴滚动轴承计算 (36) 第5章键联接的选择及校核计算 (38) 5.1 输入轴键计算 (38) 5.2 中间轴键计算 (38) 5.3 输出轴键计算 (38) 第6章联轴器的选择及校核 (39) 6.1 在轴的计算中已选定联轴器型号。 (39) 6.2 联轴器的校核 (39) 第7章润滑与密封 (39) 第8章设计主要尺寸及数据 (40) 第9章设计小结 (41) 第10章参考文献: (42) 机械设计课程设计任务书 设计题目:带式运输机圆锥—圆柱齿轮减速器 设计内容: (1)设计说明书(一份) (2)减速器装配图(1张) (3)减速器零件图(不低于3张 系统简图: 联轴器 联轴器 输送带 减速器 电动机 滚筒 原始数据:运输带拉力 F=2400N ,运输带速度 s m 5.1=∨,滚筒直径 D=315mm,使 用年限5年 工作条件:连续单向运转,载荷较平稳,两班制。环境最高温度350C ;允许运输带速 度误差为±5%,小批量生产。 设计步骤: 标准直齿圆柱齿轮齿形绘制步骤 举例使用的齿轮我单位现在使用的回转窑小齿轮: 模数m=30 齿数z=25 压力角a=20° 第一步计算尺寸 分度圆直径d=m*z=30x25=750 齿顶圆直径da=m*(z+2)或d+2m=30x(25+2)或750+2x30=810 齿根圆直径df=m*(z-2.5)或da-2h=30x(25-2.5)或810-2x2.25x30(30是模数)=675 基圆直径db=d*cosa=750xcos20°=704.775 注:cos20°=0.9396926 标准齿轮尺寸计算公式: 根据尺寸绘制出图形: 第二步绘制渐开线的辅助线: 基圆的周长C=db*π=704.77x3.1415=2214.0507 一倍切线长度Q=C/(z*2)=2214.0507/25x2=44.28 L1=1Q=44.28 L4=4Q=177.12 L2=2Q=88.56 L5=5Q=221.4 L3=3Q=132.84 L6=6Q=265.68 绘制这些切线时,我是把对象捕捉的垂足打开,然后在线外任意位置作已知直线的(就是角度7.2的那些直线)的垂线,然后再将这些直线移动到基圆的交点位置,利用圆工具和修剪工具得到需要的长度。 7.2°=360°/2*z(齿数)=360°/25x2 360/2*Z=360/2x2 5=7.2 第三步,绘制齿形线 从中心线与基圆的交点开始,用样条曲线依次连接蓝色的六个端点得到齿轮外形曲线。 样条曲线与齿根圆的圆角半径R=0.38*m=0.38x30=11.4。圆角工 具F---半径R11.4---点击齿根圆---点击齿形轮廓线。 第四步 1连接圆心与齿形轮廓线与分度圆的交点。 2作镜像中心线L,角度=360°/(4*Z)=360°/(4x25)=3.6°3将齿形的轮廓线进行镜像 变位直齿圆柱齿轮画法 1 文件-----新建 2 工具----程序----编辑设计输入以下程序 变位齿轮程序 INPUT TOOTH_NUMBER NUMBER=34 "enter the number of tooth:" MODULE NUMBER=12 "enter the module:" PRESSURE_ANGLE NUMBER=20 "enter the pressure_angle:" FACE_WIDTH NUMBER=190 "enter the tooth width:" RAD_FILLET NUMBER=2 "enter the fillet:" X NUMBER=0.51 "enter the x" H_AX NUMBER=1 "enter the ha" C_X NUMBER=0.25 "enter the C_X" END INPUT RELATIONS R=0.5*MODULE*TOOTH_NUMBER RB=R*COS(PRESSURE_ANGLE) P=PI*MODULE S=P/2+2*X*MODULE*TAN(PRESSURE_ANGLE) RA=R+(H_AX+X)* MODULE RF=R-(H_AX+C_X)*MODULE INV_A=TAN(PRESSURE_ANGLE)-PRESSURE_ANGLE*PI/180 SB=2*RB*(S/2/R+INV_A) ANGLE_TOOTH_THICK=SB/RB*180/PI ANGLE_TOOTH_SPACE=360/TOOTH_NUMBER-ANGLE_TOOTH_THICK END RELATIONS 文件----保存文件----退出 3要将所做的修改体现在模型中是 得到输入----------------当前值 创建齿轮毛胚基础实体特征 1 插入------拉伸 随便画一个圆柱(从中向两侧拉伸) 2 工具-----关系----特征输入以下程序 第一章绪论 本论文主要内容是进行一级圆柱直齿轮的设计计算,在设计计算中运用到了《机械设计基础》、《机械制图》、《工程力学》、《公差与互换性》等多门课程知识,并运用《AUTOCAD》软件进行绘图,因此是一个非常重要的综合实践环节,也是一次全面的、规范的实践训练。通过这次训练,使我们在众多方面得到了锻炼和培养。主要体现在如下几个方面: (1)培养了我们理论联系实际的设计思想,训练了综合运用机械设计课程和其他相关课程的基础理论并结合生产实际进行分析和解决工程实际问题的能力,巩固、深化和扩展了相关机械设计方面的知识。 (2)通过对通用机械零件、常用机械传动或简单机械的设计,使我们掌握了一般机械设计的程序和方法,树立正确的工程设计思想,培养独立、全面、科学的工程设计能力和创新能力。 (3)另外培养了我们查阅和使用标准、规范、手册、图册及相关技术资料的能力以及计算、绘图数据处理、计算机辅助设计方面的能力。 (4)加强了我们对Office软件中Word功能的认识和运用。 第二章课题题目及主要参数说明 2.1 课题题目:单级圆柱齿轮减速器 2.2 传动方案分析及原始数据 设计要求: 带式运输机连续单向运转,载荷较平稳,空载启动,两班制工作(每班工作8小时),室内环境。减速器设计寿命为8年,大修期为3年,小批量生产,生产条件为中等规模机械厂,可加工7-8级精度的齿轮;动力来源为三相交流电源的电压为380/220V;运输带速允许误差为+5%。 原始数据:A11 运输带工作拉力F(N):2500; 运输带卷筒工作转速n (r/min):89; 卷筒直径D (mm):280; 设计任务: 1)减速器装配图1张(A0或A1图纸); 2)零件工作图2~3张(传动零件、轴、箱体等,A3图纸); 3)设计计算说明书1份,6000~8000字。说明书内容应包括:拟定机械 系统方案,进行机构运动和动力分析,选择电动机,进行传动装置运 动动力学参数计算,传动零件设计,轴承寿命计算、轴(许用应力法 和安全系数法)、键的强度校核,联轴器的选择、设计总结、参考文献、 设计小结等内容。 直齿圆柱齿轮的画法 在GB4459.2一84中规定了齿轮的画法。现介绍如下: 单个齿轮的画法 应注意齿轮轮齿部分并不是按真实形状投影画出;而是用简单的规定画法来表示。 (点击这里显示全图) 单个圆柱齿轮一般用二个视图表达,规定画法中规定齿顶圆和齿顶线用粗实线绘制,分度圆和分度线用点划线绘制,齿根圆和齿根线用细实线绘制(也可省略不画); 在剖视图中,当剖切平面通过齿轮的轴线时,轮齿部分一律按不剖处理,此时齿根线则要用粗实线来绘制,齿轮的其他部分仍按照实际形状投影绘制。 当需要表示斜齿或人字齿的齿线时,可用三条与齿线方向一致的细实线表示其形状。 啮合画法 Image49.gif 在平行于直齿圆柱齿轮轴线的投影面上的视图中,如(a)所示,啮合区的齿顶线不需画出,节线用粗实线绘制。其他处的节线仍用点划线绘制。 在垂直于直齿圆柱齿轮轴线的投影面上的视图中,啮合区内的齿顶圆可以均用粗实线绘制,如(b)所示,也可省略不画如(c)所示。 当需要表示齿线的形状时,同样可用三条与齿线方向一致的细实线来表示。 在剖视图中,当剖切平面通这两啮合齿轮的轴线时,在啮合区内将一个齿轮(一般指主动齿轮)的轮齿用粗实线绘制;另一齿轮的被遮部分用虚线绘制,也可省略不画。应注意:齿根高与齿顶高相差0.25mm,因此两齿轮的根线与顶线之间应有0.25mm间隙。 直齿圆柱齿轮的工作图 在齿轮工作图中,除具有一般零件工作图的内容外,齿顶圆直径、分度圆直径必须直接注出,齿根圆直径规定不注;并在图样右上角画出参数表,应注写清楚齿轮模数、齿数、齿形角等基本参数(参数表中列出的参数项目可根据需要增减,检验项目按功能要求而定)。 目录 设计任务书 (2) 第一部分传动装置总体设计 (4) 第二部分 V带设计 (6) 第三部分各齿轮的设计计算 (9) 第四部分轴的设计 (13) 第五部分校核 (19) 第六部分主要尺寸及数据 (21) 设计任务书 一、课程设计题目: 设计带式运输机传动装置(简图如下) 原始数据: 工作条件: 连续单向运转,工作时有轻微振动,使用期限为10年,小批量生产,单班制工作(8小时/天)。运输速度允许误差为% 。 5 二、课程设计内容 1)传动装置的总体设计。 2)传动件及支承的设计计算。 3)减速器装配图及零件工作图。 4)设计计算说明书编写。 每个学生应完成: 1)部件装配图一张(A1)。 2)零件工作图两张(A3) 3)设计说明书一份(6000~8000字)。 本组设计数据: 第三组数据:运输机工作轴转矩T/(N.m) 690 。 运输机带速V/(m/s) 0.8 。 卷筒直径D/mm 320 。 已给方案:外传动机构为V带传动。 减速器为两级展开式圆柱齿轮减速器。 第一部分传动装置总体设计 一、传动方案(已给定) 1)外传动为V带传动。 2)减速器为两级展开式圆柱齿轮减速器。 3)方案简图如下: 二、该方案的优缺点: 该工作机有轻微振动,由于V带有缓冲吸振能力,采用V带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V带这种简单的结构,并且价格便宜,标准化程度高,大幅降低了成本。减速器部分两级展开式圆柱齿轮减速,这是两级减速器中应用最广泛的一种。齿轮相对于轴承不对称,要求轴具有较大的刚度。高速级齿轮常布置在远离扭矩输入端的一边,以减小因弯曲变形所引起的载荷沿齿宽分布不均现象。原动机部分为Y系列三相交流异步 总体来讲,该传动方案满足工作机的性能要求,适应工作条件、工作二级圆柱齿轮减速器图纸

二级圆柱齿轮减速器及v带的设计

二级圆柱齿轮减速器装配图

二级展开式斜齿圆柱齿轮减速器--课程设计

一级直齿圆柱齿轮减速器画法

一级圆柱斜齿轮减速器机械设计

标准直齿圆柱齿轮的绘制方法

二级圆柱齿轮减速器CAD图纸张

一级斜齿圆柱齿轮减速器

二级圆柱斜齿齿轮减速器(带cad图)课程设计

proE4.0 直齿圆柱齿轮的画法

课程设计任务书一级圆柱斜齿轮减速器的设计

Pro E“直齿圆柱齿轮”的画法

标准直齿圆柱齿轮 PROE设计实例

圆锥齿轮圆柱齿轮减速器(内含装配图和零件图)

标准直齿轮齿形绘制步骤

pro-e 变位直齿圆柱齿轮画法

一级直齿圆柱齿轮减速器 课程设计

直齿圆柱齿轮的画法

二级斜齿圆柱齿轮减速器装配图、说明书