海上风力机安装技术

白勇1,2,王玮1,张金接3,莫为泽3

(1.哈尔滨工程大学深海工程研究中心,哈尔滨150001)

(2.白勇海洋工程公司北京100027)

(3.北京中水科水电科技开发有限公司,北京 100038)

摘要:由于海洋上广阔的风能资源的利用潜力以及目前可以利用的先进技术手段,相对于陆上风能资源,海上风能资源将为迅速发展的风电市场提供更大的发展空间。对于海上风力机组的设计到安装使用成为国内外关注的焦点。本文主要通过对国内外一些海上风电场的施工经验的研究,得出风力机基础形式的选择方案,并分别对海上风机的分体和整体安装进行阐述,最终得出对于安装少数风电机和大量风电机的安装建议,通过本文对风电机的安装技术的研究,为今后风电机的更广泛应用提供经验和技术支持。

关键词:风力机;基础形式;分体安装;整体安装

引言

世界能源市场结构近年来发生了很大变化,风能作为一种极具竞争力的可再生能源,经过几十年的研究与发展,已完成了由应用示范向实用化的转变,并得到厂规模化的应用[1]。在陆地风电场建设快速发展的同时,人们已经注意到陆地风能利用所受到的一些限制,如占地面积大、噪声污染等问题。由于海上丰富的风能资源和当今技术的可行性,海洋将成为一个迅速发展的风电市场[2]。在海上修建风电场,海洋水文、气候条件和海底地质条件都非常复杂,给风电机组地基基础设计和建造带来了困难。风机地基基础设计和建造,是海上风电场建设的难题之一,对其经济性和适用性将产生重要影响[3]。风力机无论在陆上还是在海上都需要在一定条件下进行设计[4]。

由于海洋环境的恶劣性,风机的吊装作为海上风电场建设的重要一环,必须加以特别重视。通过常用的几种风电机组基础形式的特点,选择合适的风机基础。研究了国内外一些海上风电场的施工经验,分别对海上风机的分体和整体安装进行研究。其中海上风机分体安装主要研究了英国Scroby Sands以及丹麦Nysted海上风电场安装经验,海上风机整体安装则研究了英国Beatrice风电场。 1.海上风力发电机的基础形式

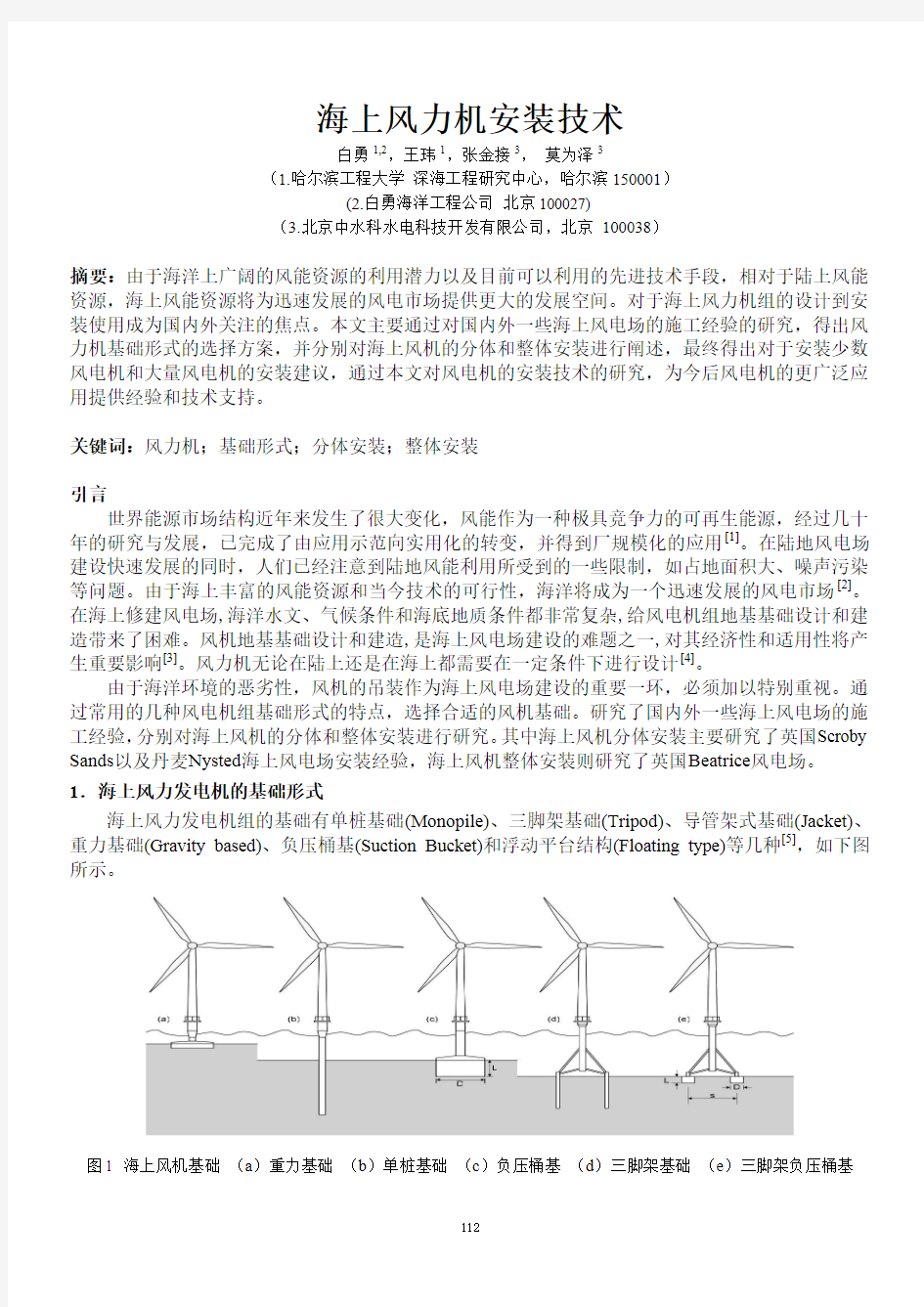

海上风力发电机组的基础有单桩基础(Monopile)、三脚架基础(Tripod)、导管架式基础(Jacket)、重力基础(Gravity based)、负压桶基(Suction Bucket)和浮动平台结构(Floating type)等几种[5],如下图所示。

图1 海上风机基础(a)重力基础(b)单桩基础(c)负压桶基(d)三脚架基础(e)三脚架负压桶基

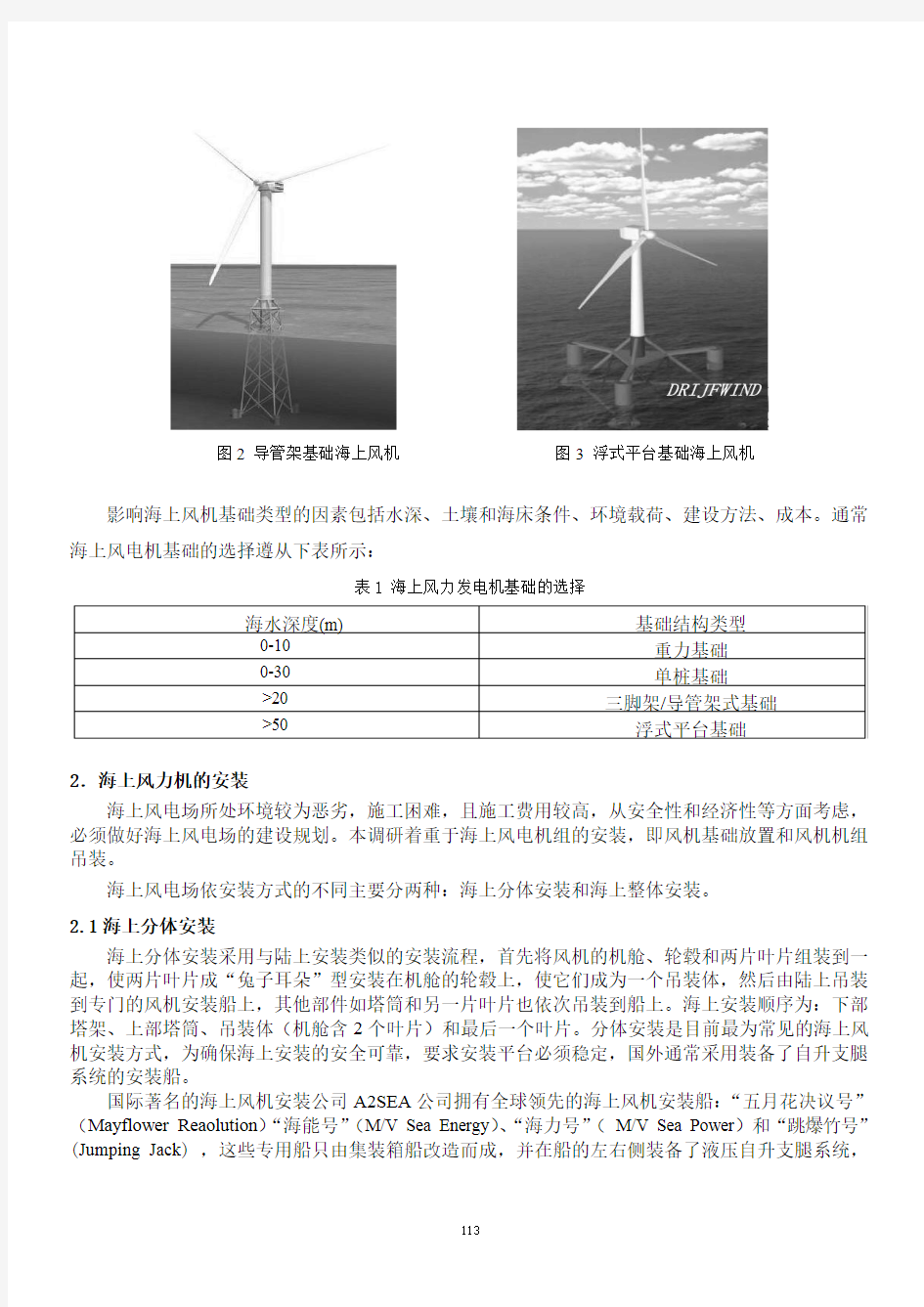

图2 导管架基础海上风机 图3 浮式平台基础海上风机

影响海上风机基础类型的因素包括水深、土壤和海床条件、环境载荷、建设方法、成本。通常海上风电机基础的选择遵从下表所示:

表1 海上风力发电机基础的选择

海水深度(m) 基础结构类型

0-10 重力基础

0-30 单桩基础

>20 三脚架/导管架式基础

>50 浮式平台基础

2.海上风力机的安装

海上风电场所处环境较为恶劣,施工困难,且施工费用较高,从安全性和经济性等方面考虑,必须做好海上风电场的建设规划。本调研着重于海上风电机组的安装,即风机基础放置和风机机组吊装。

海上风电场依安装方式的不同主要分两种:海上分体安装和海上整体安装。

2.1海上分体安装

海上分体安装采用与陆上安装类似的安装流程,首先将风机的机舱、轮毂和两片叶片组装到一起,使两片叶片成“兔子耳朵”型安装在机舱的轮毂上,使它们成为一个吊装体,然后由陆上吊装到专门的风机安装船上,其他部件如塔筒和另一片叶片也依次吊装到船上。海上安装顺序为:下部塔架、上部塔筒、吊装体(机舱含2个叶片)和最后一个叶片。分体安装是目前最为常见的海上风机安装方式,为确保海上安装的安全可靠,要求安装平台必须稳定,国外通常采用装备了自升支腿系统的安装船。

国际著名的海上风机安装公司A2SEA公司拥有全球领先的海上风机安装船:“五月花决议号”(Mayflower Reaolution)“海能号”(M/V Sea Energy)、“海力号”(M/V Sea Power)和“跳爆竹号”(Jumping Jack) ,这些专用船只由集装箱船改造而成,并在船的左右侧装备了液压自升支腿系统,

当到达安装地点后,先抛锚稳住船身,再通过液压系统放下支腿至海床面,依靠液压支腿承受整个船身和所载设备的载荷,这样海上的风浪就不会造成船体晃动,可以保证安装的稳定。

下面详细介绍英国Scroby Sands以及丹麦Nysted海上风电场的安装经验。

2.1.1 英国Scroby Sands海上风电场安装经验

图4 英国Scroby Sands海上风电场风电机组吊装

Scroby Sands海上风电场属英国第一批已建海上风电场,于2004年投入运行,由英国E.ON UK Renewables Offshore Wind Ltd (EROWL)公司所有。基本安装流程:

(1)基座建造: Scroby Sands风电场采用单桩式基座。码头采用J型接驳平台,并在设计时考虑该位置的波浪和水流情况。码头设有两个接驳梯子来容纳不同方向的船只进出。桩体在其接近顶部的位置设有工作平台。桩体直径为4.2米,通过法兰的焊接将桩基与塔架连接。安装桩基采用纯打桩方法,码头和接驳平台在打桩后直接安装,这种高效设计是第一次在Scroby Sands上应用。自升式驳船把200吨桩体和钢结构运输到建造地点,也减少了海上操作的工序。整个基座建造时间约为24小时。

(2)冲刷保护:Scroby Sands风力发电场位于受大型潮汐影响而成的多沙地带,潮差有3米,潮汐速度可达1.5m/s。30年来,海床深度改变了8米(该数据由英国海军部在过去50年测得)。巨大海床沉淀和可达6到8米深的冲刷坑使得冲刷保护显得非常必要,尤其是它对电缆的保护。冲刷保护材料由石头组成,利用侧卸式驳船倾倒石头,组成冲刷保护层。为了在桩体周围均匀分布石料,驳船从离桩基大约2米的六个不同方向倾倒,之后一边倾倒一边离开桩基。

(3)打桩工序:Mammoet Van Oord公司采用“JUMPING JACK”号自升式驳船完成基座安装工程。工程包括了30个单桩式基座安装,直径4米的桩基采用纯打桩工艺来安装,IHC S1200型液压打桩锤直接放置在桩体顶部焊接的法兰上。

(4)塔架、涡轮机、风轮叶片安装:A2SEA公司和Seacore公司使用“MV OCEAN ADY”号和“Excalibur”号自升式驳船安装了30个机组。“MV OCEAN ADY”号采用了自带一个450吨的,可在海上平稳操作的起重机,并可实现海上快速运输的独特设计。Seacore公司设计和建造的“Excalibur”号自升式驳船,可同时运载二个完整的风力发电机,毂高为60m。A2SEA A/S公司在深水区安装了24台涡轮机(2004年3月26日到2004年5月14日),Seacore公司在浅水区安装了6台涡轮机(为期12天,最后一台完成于2004年7月1日)。

(5)电缆安装:气象数据往往不足以确定开工时间,在铺设海底三条电缆过程中,不得不因为其中一条铺设的打断而中断。洋流数据有时也不够充分,潜水员活动受制于强潮汐流。

2.1.2 丹麦Nysted海上风电场安装经验[6,7]

图5 丹麦Nysted海上风电场风电机组吊装

(1)海床准备:使用一条装有液力挖掘机的小型挖泥船来进行主要的挖泥工作。挖泥的平均深度低于海底大约两米。挖泥误差设定在±0.30米。挖出的泥土倾倒在海中附近地方。钢结构放置下去并放平,作为石床的导引。

(2)混凝土基座:基座采用带有六个开孔、单杆、顶部冰锥形的六边形底部结构,底部直径15米,最大高度16.25米,单个基座在空气中重量低于1300吨,适合海上操作。EIDE V号起重机船从运输码头把基座运载过去。然后,通过在开孔内添加重物和单杆为基座又增加了500吨重量,这些重量可保持基座的稳定性,防止滑移和倾覆。冲刷保护分为两层结构,包括石头外层和过滤层,材料由驳船上的液力挖掘机放置。

(3)安放基座的吊装工作:安放基座的吊装工作由起重机船EIDE V执行。EIDE V带有四锚系统和一个保证船在吊装过程中位于准确位置的桩腿。起重机船采用自航方式,旁边还有一艘用于操纵锚和协助定位工作的辅助船。安装过程如下:

(a)EIDE V停留在基座前运输船的旁边,两船绑定。

(b)去除基座上的绑带,接着在基座冰锥方位安放吊装架。

(c)吊起在运输船的基座,运输船调整压舱物保持其平衡。

(d)EIDE V开往安装基座的地点,到达后同预先设置的锚连接。借助锚和桩脚,将该船固定在准确位置。

(e)缓缓向已安放好的石床位置放下基座。在放下基座的同时,持续监控其位置。如果有必要,利用锚来修正基座的位置。

(f)在基座接触到石床并把重量转移到石床后,需控制住基座的位置和高度。吊装架用液压方式解开后,EIDE V开往下步操作的位置。

(g)电缆管的一头从基座延伸到海床,准备安装电缆。

(4)风力涡轮机,桩体和叶片的安装:由A2SEA运输和安装72台Bonus 2.3MW海上涡轮机,运输路径为85英里,80天内全部完成。安装船的甲板上,四个机组的叶轮相叠,为了保证装载和安装时安全的工作环境,在安装工作之前,公司制作并测试了一个叶轮支架的完整模型。涡轮机吊装工作启用了四台起重机(分别用于塔架底部,塔架顶部,机舱和叶轮)。工作人员待四个部件放置

到位后,立刻系紧紧箍带。接着安装船立即驶向下个基座进行安装作业。每个涡轮机的安装时间不得超过一天。在最佳情况下,安装船行驶一个来回需72小时,即一个涡轮机要在18小时内完成安装。这项工作最终比计划提前一个月完成。此外,A2SEA对船起运的海床情况特别关注,安装了声纳系统来检测海床下的残骸和其它障碍物,这些都是为了避免在其它项目中出现的底部金属板受损现象。

2.2 海上整体安装

海上整体安装是选择码头上的空地作为拼装场地,将临时支架暂时固定在地面上,塔筒放入支架内并用螺栓连接,依次吊装上部塔筒、机舱、轮毂和叶片,在陆地上完成风电机组的组装和调试;然后,使用大型起重船将风机和风机下部的临时支架整体吊到船上,拖轮将起重船拖至风机安装点;由起重船将风机整体吊装到风机平台上,将螺栓与塔筒连接以后,再拆除临时支架。海上整体安装方法在英国的Beatrice风场中采用过。

2.2.1 英国Beatrice海上风电场安装经验

图6 Beatrice风电示范项目风机

Beatrice风电示范项目采用海上整体安装方案安装了两台5MW海上风电机组。风机采用导管架基础,基础总高度70米,其中水面以下高度43.5米 。风机水面以上总高度145米,叶片长63米。整体安装使用了最大起重能力为4000t的双吊臂大型起重船Rambiz,起重量4000t的桅杆长度68m,重量3256t的桅杆长度82m。

风机导管架基础在Scottish船厂建造,水平放于驳船上运抵Beatrice风场,到达目的地后起重船Rambiz将其吊起并开始进行基础安装。与此同时,驳船返回Scottish船厂运输第二个导管架基础。

四个基础桩通过导管架腿部套管被打入海床。基础桩与导管架之间采用“型锻”的连接方式,而非水泥浆连接。基础桩在高压力作用下产生变形从而与套管连在一起,使导管架嵌入海床。第一个风机基础吊装固定完毕后,开始进行第二个基础的吊装作业。Beatrice风电场的风机完全在陆上进行建造并由起重船Rambiz吊装上船。风机被吊起至下部离开甲板,为防止运输过程中风机的垂向运动,对甲板的突变处进行了焊接加固。此外,在正式启运前,起重船进行了一系列摇摆试验,以确保运输过程万无一失。风机运至已安放好的导管架地点后,起重船四点锚泊,然后开始进行机组吊装。Beatrice风电场的机组吊装采用了柔性吊装系统(soft-landing system),在吊装过程中采用液

压缸来收集可能的冲击载荷,将上部滑车的载荷逐渐向下传递至下部导管架基础。

图7 Beatrice风电场风机海上整体吊装过程

结论

本文主要介绍了海上风电机组的基础形式及其通常的选择依据,同时分别介绍了国外海上分体安装和海上整体安装的主要方法与经验。

通过对风力机的分体和整体安装的分析,可以得到一下几个结论:

(1)在安装少数几台风电机组时,可以根据下列次序进行。

(a)针对此种情况,我们建议尝试去改进打桩船,并租用进行海上分体安装。

(b)租用起重船进行整体安装。

(2)在安装大量的风电机组时,采用如下建议:

针对此种情况,建议业主(或海上风电场施工方)建造一艘自己的平台,该平台结构简单,配有起重设备和打桩设备,并且建议该打桩设备也可以实现4米左右桩径的打桩功能,这样可以实现单桩基础的风电机组安装。

随着再生能源的不断开发,海上风力发电技术将取得更大的发展。

参考文献

1 李晓燕,余志. 海上风力发电进展. 太阳能学报. 2004. 25(1): 78~84

2 战培国,于虹,侯波. 海上风力发电技术综述. 电力设备. 2005. 6(12): 42~44

3林毅峰,李健英,沈达,宋础. 东海大桥海上风电场风机地基基础特性及设计.上海电力. 2007. 2: 153~157

4 J. F. Manwell, C. N. Elkinton, A. L. Rogers, J. G. McGowan. Review of design conditions applicable to offshore wind energy systems in the United States. Renewable and Sustainable Energy Reviews. 2007. 11: 210~234

5 M. B. Zaaijer. Foundation modelling to assess dynamic behaviour of offshore wind turbines. Applied Ocean Research. 2006. 28: 45~57

6 Hasager C B, Nielsen M, Rathman O, et a1.Offshore wind maps from ERS一2 SAR and wind resource modeling[A]. IEEE International Geoscience and Remote Sensing Symposium[C]. 2003, 4: 2709~2711

7 Choisnard J, Bernier M, Lafrance G. RADARSAT-1 SAR scenes for wind power mapping in coastal area: Gulf of St-Lawrence case[A]. IEEE International Geoscience and Remote Sensing Symposium[C]. 2003, 4: 2700~2702

Technology of Offshore Wind Turbine

Bai Yong1,Wang Wei1, Zhang Jinjie2, Mo Weize2

(Deepwater Engineering Research Center, Harbin Engineering University, Harbin 150001,China)

(Beijing IWHR Technology Co., Ltd., Beijing 100038, China)

Abstract

The wind energy resources in ocean, compared with wind energy resources the in land, will definitely be a promising candidate of the development of wind power market, because of the potential usage of sea-rich wind energy resources and modern technology, which will become a international hot spot for the design and installation of wind turbines. In present paper, according to the construction experience of offshore wind farms, the program of foundation style is obtained. Further, split and overall installation are illustrated. Suggestions on the installation of few and numerous wind turbines have been given. With the investigation on the installation of wind turbines, it may provide practical and technical support for the application of wind turbines.

Keywords:wind turbine; foundation style; divided installation; global installation

2018年国家科技进步奖提名项目公示 一、项目名称:超大型自航自升式海上风电安装船关键设计与建造技术 二、提名者及提名意见 提名者:交通运输部 提名意见: 该提名从我国海洋开发、新能源开发的国家发展战略出发,针对我国海上风电场建设安装的专用重大装备的先进设计与制造技术缺乏现状,开展产、学、研联合科技攻关。创新性的设计出了世界上第一台超大型自航自升式海上风电安装船,集海上风电机组的装载运输、重型起重、动态定位等功能于一身,是船舶与海工平台的综合体,是一种全新的超大型海洋工程技术装备。 项目针对海上风电安装特点,结合风电安装船应用海况条件,通过总体和结构性能研究,掌握了风电安装船设计成套技术,研发并建造了八边形桩腿和圆形桩腿两种新式超大型海上风电安装船。突破了超大型风电安装船总体、结构等设计关键技术,完成了45m水深范围内作业的超大型自航自升式海上风电安装船船型设计和两型4艘船舶的建造;首次实现了超大型海上风电安装船平地高效建造,攻克了海上风电专用装备整体建造关键技术,比同类国际产品建造周期缩短了3个月;针对100mm的E690超厚超强板焊接工艺及变形控制技术难题,首次采用了桩腿建造高精度控制技术,实现了桩腿一体化成型及100%无余量免加工建造;突破了自升式风电安装船提升控制技术,液压升降系统为桩腿提供最大6×7500吨及4×9000吨预压载力,可提升船体重量20000吨以上。 提名项目对实现国家海上新能源开发的发展战略,突破我国风电安装船设计建造核心关键技术,形成具有自主品牌的系列海上作业平台产品,促进海工装备业可持续发展、打造中国沿海海上风电产业基地和加快推进我国海上风电场建设具有重要意义。产品填补国内空白,其整体技术居于国际先进水平,具有自主知识产权。 申报材料内容真实,材料完整,附件齐全,完成人员排序合理。 提名该项目为国家科学技术进步奖二等奖。 三、项目简介 本成果属于交通运输行业中的船舶、舰船工程和机械制造工艺与设备交叉学科领域。 我国经济运行成本较高,GDP能耗是世界上最高的国家之一,加上日益突出的生态环境问题,风力发电等清洁能源开发刻不容缓,国家已将“绿色GDP”和海洋开发、新能源开发提升至国家发展战略高度。但由于海上风电场建设的专用装备还基本处于空白,导致我国风电资源开发仍主要集中在陆地及沿海滩涂,10-45米水深区域风电开发能力尚未获得有效突破,其根本原因是:没有掌握海上风电安装重大装备的先进设计与制造技术。 本成果的完成单位从2007年开始,依托国家重点新产品计划、江苏省重大科技成果转化项目基金、江苏省科技支撑计划项目基金和企业自筹研发等项目,深入系统地研究了超大型自航自升式海上风电安装船研制的成套关键技术。 主要技术创新如下: 创新点1:突破陆上风机安装和海上浮吊起重传统设计思路,结合应用海况条件,通过海上风电安装船总体和结构性能研究,研发了八边形6根桩腿和圆形4根桩腿两种新船型,该船型集装载运输、自航自升、重型起重、动态定位、海上作业等多种功能于一身,是世界上最先进的海上风电安装和运输作业的高效专业装备,可以适应任何海域的近海风电场建设。 创新点2:采用了大型模块化建造、液压传动控制、提升自锁限位等全功能制造综合集成技术,首次实现了超大型海上风电安装船平地高效建造,攻克了海上风电专用装备整体建造关键技术,比同类国际产品建造周期缩短了3个月。 创新点3:首创桩腿变形控制和总成建造技术,发明了一整套超高超厚强度钢焊接工艺,解决了100mm厚的E690超厚超强板焊接工艺及变形控制,创造性的设计了自转式吊柱、超大吨位吊梁、自锁限位装置等工装,实现桩腿一次性切割无修正工艺、一次成型并安装到位,完成了桩腿总成建造。桩腿直线度公差控制在±5mm范围内,桩腿对角导轨板平行度控制在±2mm范围内,整条桩腿制作精度完全达到设计和使用要求。 创新点4:突破了自升式风电安装船提升控制核心技术,独立研发的液压桩腿升降系统为每根方型壳式桩腿提供世界最强的7500KN(千牛)预压载力,可提升船体重量20000吨。提升控制系统通过直观的操作界面,可实现整船的提升控制。整船插桩试验方法、桩靴设计及冲桩系统研究,验证了桩腿及其系统设计及建造的创新。

珠海桂山海上风电场一期导管架安装专项方案 编制: 复核: 审批: 中铁大桥局股份有限公司 2014年9月

目录 1、工程概况 (1) 1.1工程位置及项目规模 (1) 1.2 导管架设计概况 (1) 2、自然环境 (2) 2.1地质及地貌 (2) 2.2 气象条件 (4) 2.3 特征气象参数 (4) 2.4 潮汐 (4) 2.5 波浪 (5) 2.6 海流 (6) 3、导管架安装方案 (6) 3.1 总体安装方案 (6) 3.2 施工步骤 (6) 3.3 构件进场检查 (6) 3.4 导管架安装 (6) 3.5 牺牲阳极接地电缆安装 (7) 3.6 施工重难点及控制措施 (7) 4、施工设备及劳动力组织 (7) 4.1 施工设备 (7) 4.2 劳动力组织 (8) 5、施工周期分析 (8) 6、HSE保证措施 (8) 6.1 职业健康保证措施 (8) 6.2 特种作业安全保证措施 (10) 6.3 环境保证措施 (12) 6.4 施工安全保证措施 (14) 7、附图 (14)

1、工程概况 1.1工程位置及项目规模 珠海桂山海上风电场场址位于珠江河口的伶仃洋水域,处于珠海市万山区青洲、三角岛、大碌岛、细碌岛、大头洲岛与赤滩岛之间的海域。场区内海底地貌形态简单,水下地形较平坦,海底泥面标高一般为-6.0m~12.0m,属于近海风电场。在三角岛上设置110kV升压站,风机电能通过8条35kV集电海缆汇集到三角岛升压站,再通过2回110kV送出海缆,接入220kV吉大站,实现与珠海电网的联网,并在珠海陆域设一集控中心。同时兴建三角岛-桂山岛、三角岛-东澳岛-大万山岛的35kV海底电缆,实现三个海岛的微网与珠海电网联网。 本工程风电场共安装17个风电机组,主要施工内容为:钢管桩沉桩、导管架安装、防腐、灌浆、钢管桩嵌岩、风机整体运输安装、零星工程。 图1-1 风机总体布置图 1.2 导管架设计概况 导管架下部与4根钢桩对接后,通过灌浆进行连接,顶面通过法兰与风机连接,

华锐风电科技有限公司 目录 第一章FL1500风力发电机安装导叙 (3) 第二章机舱部分 (4) ?2.1 机舱以及机舱罩的卸车 (4) 2.1.1机舱的卸车......................................................................................................................- 4- 2.1.2机舱罩的卸车..................................................................................................................- 5- ?2 6- 2 6- 2 7- 2 7- 2 7- 2 8- 2 8- 2 9- 2 2 2 2 2.2.12通风罩的安装..............................................................................................................- 11- 2.2.13联轴器和刹车盘罩子的拆卸......................................................................................- 12- 2.2.14机舱罩打密封胶..........................................................................................................- 12- 2.2.15机舱内卫生打扫以及主轴法兰的清理......................................................................- 12- ?2.3机舱的吊装 (13)

海上风电发展 大纲: 一、国外海上风电发展现状及各国远景规划 二、海上风电的特点与面临的困难 三、海上风电发展的关键技术 四、国外海上风电发展现状及各国远景规划 目前已进入运营阶段的海上风电场均位于西北欧,西班牙和日本也建立了各自的首个试验性海上风电场。截至2006年6月,全球共建立了24个海上风电场,累计安装了了402台海上风机,总容量805MW,年发电量约2,800,000,000千瓦时。 西北欧地区的海上风电场布局如下图所示,红色标志由兆瓦级风机构成的运营风电场,紫红色标志由小容量风机构成的运营风电场,而灰色则标志已完成规划的在建风电场。 图1 西北欧海上风电场 已投入运营的大规模海上风电场大多集中在丹麦和英国。其中丹麦海上风电总装机容量达426.8MW,其次是英国339MW,共计现有海上风电装机容量的95%。而德国早在2004年就在北海的Emden树立了首台Enercon的4.5MW风机,西班牙也于今年在其北部港市毕尔巴鄂树立了5台Gamesa 2MW风机。美国已经规划的三个海上风电场Cape Cod,Bluewater Wind,Nai Kun正处于不同阶段的论证与评估阶段,其中Cape Cod风电场将于2009年正式投入运营。 由此可见,各风电大国都不约而同地把注意力集中到海上风电开发的技术研发与运营经验实践中,以图控制海上风电发展的制高点。 根据欧盟的预测,到2020年欧洲的海上风电场总装机容量将从现有的805兆瓦增长到40,000MW。相比之下,过去7年来欧洲海上风电装机容量的年增长率约为35%。欧盟指派的工作组预测欧洲的海上风电潜力约达140,000MW。

核电与海上风电安装技术分析 发表时间:2019-06-18T14:53:36.820Z 来源:《科技研究》2019年4期作者:柳华泳 [导读] 本文针对核电以及海上风电的安装技术展开分析和研究,希望能够为我国的能源事业带来参考。 (中节能(阳江)风力发电有限公司 529500) 摘要:海上风电以及核电是当前较为先进的能源开发技术。但是由于受到各种思环境条件的限制和制约,在核电以及海上风电设备安装都需要极高技术水平,如果安装不当就会造成极其严重的后果,甚至给社会带来巨大的损失和危害。因此本文针对核电以及海上风电的安装技术展开分析和研究,希望能够为我国的能源事业带来参考。 关键词:核电;海上风电;安装技术 随着人类社会的快速发展,世界各国都对能源问题更加重视。为了能够实现经济的可持续发展,人们在能源产业上正朝着低碳环保的方向发展。同时对可再生能源的研究和探索更加迫切。在未来的能源事业的发展上,如风电、核电、太阳能以及海洋能源等将会成为可再生能源中的主体。因此海上风电以及核电将成为未来能源市场的重要发展方向。 一、海上风电安装方式 海上风电安装的前期准备 在海上风电安装工程中,需要严格按照相关方案对安装地点进行环境勘察,采集详细的施工环境数据。首先需要对海上风电安装地址的地形条件以及海底实情况进行勘察。其中包括海上风电安装所涉及的海洋面积、海水深度、距海岸距离、安装阶段海上风向以及风力情况。此外需要考察海底地基情况,通常海上风电的安装位置需要避免选择较为复杂的海底情况。其次需要对海上风电安装位置的地质成分进行勘察,其中主要包括对海底地质年代、地质形成类型以及海底岩石分布状态和特征进行分析。通常海底地基成分包括淤泥、粘土、砂石、粗砂等。同时还要对海底岩石土壤进行物理力学方面的测试分析,根据海底地基的力学示数设计地基桩。再次,需要对安装海域的地震情况进行勘察,参照我国地震参数划分数据进行分析,海上风电安装需要做好地震防护措施。避免地震对风电安装造成不必要的影响[1]。此外需要对安装位置海域的水文情况以及海水的腐蚀能力进行检测。根据海水的实际腐蚀能力需要对安装材料予以限制,同时还需要考虑在安装过程中是否会出现涌水情况发生。最后还要对风电安装位置的海洋流向进行勘察,其中包括海洋在夏季以及冬季不同时期的涨潮情况,记录好涨潮过程做中施工海域的水位变化。 (二)海上风电风机安装方法 1、吊船自升式散装 吊船自升式安装主要设置有液压动力升降腿柱,因此在安装过程中可以将船体整体升至水平面之上,这种安装方案可以有效的减少海上风浪等情况对吊装施工的影响。此外,船体还具有全角度旋转安装吊车,同时安装船上可以容纳四到五个风机,船体吃水度为2.5米到5米,所以适合在水深40m左右的海域进行施工作业,当前自升式安装船的液压升降柱通常进行加长设计因此可以在更深的海域施工。这种安装方式主要可以避免海上各种突发情况对风电安装的影响,保证施工工期的准确性,施工效率高,而且不需要其他船只,因此能够有效的降低安装成本。但同时这种安装方式也有一定的不足之处,首先这种自升式吊船的制造成本较高,船只制造时间通常可以达到三年左右,一次性投入成本较多。此外由于升降柱的长度限制只适合在水深较浅的海域使用,不适合进行远洋作业。综合考虑自升式吊船安装是当前较为普遍的海上风电安装方式[2]。 稳定桩浮吊船安装方式 这种安装吊船的甲板没有自升式吊船的面积大,通常只能安装三台左右的风机设备,但船体的升降柱可以通过浮力进行操作,施工时船体并不离开水面。通过船体的定位桩可以有效的降低船只受海上风浪的影响,因此可以进一步的提升船只的安装效率,这种安装方式由于甲板小,因此在安装风机较多时需要反复操作,在风浪较大时也要及时撤离。所以这种安装方式通常只用于海上风电安装的过渡阶段。 普通浮吊船安装方式 对于一般的近海海域进行风电安装很少使用动力定位,而是选择锚定位的方法,但是这种锚定位在造价上过于高昂。这种安装方式与自升式吊船比较接近,但是这种锚定位是通过抛锚的方式进行船体固定,但是自升式吊船是通过升降柱来固定船体。这就需要在安装过程中为吊船设置自航装备或者使用其他船只进行辅助工作。锚定位安装方式在风浪较大的情况下无法进行施工,因此受到海上因素的影响较为严重,很难保证能够按时完成施工。 普通浮整体吊装方式 整体安装相比于散装有着一定的优势,可以在安装过程中一次安装两到三台风机。但是这种整体安装方式会受吊高影响,需要使用大型浮吊设备。根据实际需要的浮吊能力通常在长距离运载时选择驳船进行安装。安装过程中浮吊设备可以一直停留在海上,风机则通过滑行的方式运上驳船,这种施工方法能够有效降低吊浮的安装成本。而由于这种工安装方式的大部分安装工作都是在陆上完成只需要在海上进行最后的安装,因此安装所需的费用也比较低。在海面条件合适的情况下一天就可以安装完成。而且这种安装方法可以在水位较深的海域进行施工,是其他散装方法无法相比的。然而这种方法也存在着一定的不足,需要有专业的安装码头负责风机的组装,对于安装位置有着一定程度的制约。 (三)风电机组的布置方法 对风电机组的布置过程中应当满足设计集约化的原则,实现节约使用海洋资源的观念,在设计风电安装的用海面积规划时,应当将风电电机的经济要求以及安全性要求考虑进去。在海岛上安装风电机组需要节约使用岛屿面积,设计方案符合海岛开发应用规范。风电机组的布置需要与地底线管、船只航线以及船只抛锚位置有一定距离,同时需要考虑到海上气候条件以及水文因素的影响[3]。 二、核电设备安装分析 (一)核岛设备安装分析 核电站的核岛设备主要分布在各个厂房内,其中包括了核岛的反应堆、辅助厂房、废弃物处理厂房等。安装流程主要包括了设计安装计划、安装设备就位、初次灌浆找平,机械找精、二次灌浆、最后保护设备。一般情况下安装过程中会对设备造成刮伤碰撞等问题,因此

海上风电施工控制重点 (一)自然条件是影响海上风电施工的重要因素 1、分析 海上风电场都是离岸施工,工作场地远离陆地,受海洋环境影响较大,可施工作业时间偏短,因此施工承包商要根据工程区域海洋环境特点,选择施工设备、确定施工窗口期、制定施工工艺和对策,才能更好地完成本工程。 2、控制措施 (1)要求施工承包商必须充分收集现场自然条件资料,包括风、浪、流、潮汐、气温、降雨、雾等的历年统计资料和实测资料; (2)根据统计和实测资料,分析影响施工的自然条件因素; (3)分析统计影响施工作业的时间和可施工的窗口期; (4)根据统计资料和现场施工计划,有针对性的布置现场自然条件观测仪器,以便对自然条件的现场变化进行预测和指导施工安排。 (5)施工承包商必须根据自然条件的可能变化,做出有针对的现场施工应变措施。 (二)质量方面 1、海上测量定位是本工程的重点、难点 (1)分析 在茫茫大海是进行工程建设,测量定位是决定项目成败的关键。海上风电对质量要求很高,例如风机基础施工中单桩结构对桩的垂直度要求很高;导管架结构对桩台位置、桩的垂直度与间距要求很高,不是一般的测量与控制措施能够实现。另外,导管架安装定位精度高,如何通过测量定位手段指导安装导管架难度大,因此海上测量定位是本工程的重点、难点。 (2)控制措施 ①要求施工承包商制定测量施工专项方案;使用高精度测量仪器设备在投入工程使用前,必须进行精测试比对; ②借鉴其他海上风电场的成功施工经验,特制专用的打桩的定位及限制垂直度的定位及限定垂直度的辅助“定位架”,保证桩的垂直度及间距高精度要求; ③施工承包商必须有专用的打桩船,减少风浪对打桩的影响;

Answers for energy.

Sustainable profit Offshore wind power – firmly established as a viable source of renewable energy

Due to higher, more consistent wind speeds at sea, offshore wind turbines can generate substantially more energy than onshore wind turbines. Offshore wind farms may reach capacity factors in the range of 50%. Even considering the planning constraints relating to shipping lanes, fishing, bird migration, and the like, the world has abundant space for offshore projects. Offshore wind power has its challenges, however. Conditions during installation, operation, and maintenance may be harsh, and the product requirements are high. It takes a special supplier to provide stable, long-term offshore partnerships.When it comes to offshore wind power, no supplier can match Siemens in terms of experience and reliability. Siemens has a proven track record for delivering offshore projects on budget. From the world’s first offshore wind farm almost 20 years ago to today’s largest offshore wind farms, all projects have been deliv-ered on time and on budget. All projects operate with high availability. Optimized processes across the complete project life cycle make Siemens a stable, reliable, and trustworthy business partner.

Nysted海上风电场:项目时间表与前期招标 2007-12-06 21:45 Nysted海上风电场:项目时间表与前期招标 供稿人:张蓓文;陆斌供稿时间:2007-6-15 项目时间表 现简单介绍其项目时间表与前期招标情况。 1998年,丹麦政府同生产商达成协议,实施一个大型海上风力发电示范项目,目的在于调查发展海上风力发电场的经济,技术和环境等问题,并为未来风力发电场选择区域。 1999年,丹麦能源部原则上批准安装,并开始了Horns Rev和Nysted初期调研和设计。 2000年夏天,政府得到风力发电场的环境影响评估,于2001年批准了发电场建造的申请。 海上风力发电场的基座建设起始于2002年7月末,基座的建造和安装根据时间表执行,始于承包公布的2002年3月,2003年夏天全部完成,并做好了接收风力涡轮机的准备。第一台涡轮机于年5月9日起开始安装,2003年7月12日开始运行。最后一台涡轮机于2003年9月12日安装并电网,试运行在2003年11月1日结束。 前期招标 ENERGI E2为项目准备了一份技术上非常详细的招标书,其中评价了ENERGI E2在丹麦东部传统火和电网建造,策划和运行方面的经历,以及来自海上风力发电场Vindeby(11×450 kW Bonus)Middelgrunden(10 of 20 x 2MW Bonus)的经验。 涡轮机的选择:选择涡轮机的重要参数有:96%可用性;雷电保护;塔架低空气湿度(为防止腐采用单个起重机用于安装大型部件;能完全打开机舱;在所有电力设备采用电弧监测的防火措施等最后丹麦制造商Bonus(现为Siemens)获得了生产涡轮机的合同,涡轮机额定容量为2.3MW(是机组的升级版),是2004年Bonus所能生产的最大容量涡轮机。 风机叶片的选择:Bonus为Nysted的2.3MW涡轮机开发了一种特殊的叶片(不含胶接接头,一片成此前,叶片先在2000年1.3MW涡轮机预先检测过,运行一年后被拆卸进行全面观察。此外,Bon 专门成立队伍从生产线随机抽取叶片来检测,检测内容包括20年的寿命测试和叶片的断裂测试。基座的选择:海上风机基座设计需要考虑Nysted风力发电场的工作负载、环境负载、水文地理条地质条件。基座适用性包括涡轮机尺寸、土壤条件、水深、浪高、结冰情况等多个技术要素。水力可用于冲刷保护和起重机驳船安装基座的操作研究。基座面积大约为45000m2,占发电场总面积0.2%。水力模型研究包括各项可能的极端事件,如:波浪扰动的数值模拟和海浪,水流和冰受力算。由于Nysted海底石头较多,单桩式基座不可行,重力式基座较为合适。图1: Nysted 风电用的重力型基座,基座运载和安装的过程要求混凝土基座尽可能轻质。为此,该项目的基座采用带个开孔、单杆、顶部冰锥形的六边形底部结构,底部直径15米,最大高度16.25米,单个基座在中重量低于1300吨,适合海上操作。EIDE V号起重机船从运输码头把基座运载过去。然后,通过孔内添加重物和单杆为基座又增加了500吨重量,这些重量可保持基座的稳定性,防止滑移和倾覆刷保护分为两层结构,包括石头外层和一过滤层,材料由驳船上的液力挖掘机放置。 塔架要求:每个塔架有69米高,比陆上涡轮机的塔架低大约10%,这是由于陆上风切高于海上,只要采用较低的塔架就可获得相同的发电量。

超大型自航自升式海上风电安装船关键设计与建造技术 (一)项目名称:超大型自航自升式海上风电安装船关键设计与建造技术 (二)推荐单位:中国航海学会 (三)项目简介: 本成果属于交通运输行业中的船舶、舰船工程和机械制造工艺与设备交叉学科领域。 我国经济运行成本较高,GDP能耗是世界上最高的国家之一,加上日益突出的生态环境问题,风力发电等清洁能源开发刻不容缓,国家已将“绿色GDP”和海洋开发、新能源开发提升至国家发展战略高度。但由于海上风电场建设的专用装备还基本处于空白,导致我国风电资源开发仍主要集中在陆地及沿海滩涂,10-45米水深区域风电开发能力尚未获得有效突破,其根本原因是:没有掌握海上风电安装重大装备的先进设计与制造技术。 本成果的完成单位从2007年开始,依托国家重点新产品计划、江苏省重大科技成果转化项目基金、江苏省科技支撑计划项目基金和企业自筹研发等项目,深入系统地研究了超大型自航自升式海上风电安装船研制的成套关键技术。 主要技术创新如下: 创新点1:突破陆上风机安装和海上浮吊起重传统设计思路,结合应用海况条件,通过海上风电安装船总体和结构性能研究,研发了八边形6根桩腿和圆形4根桩腿两种新船型,该船型集装载运输、自航自升、重型起重、动态定位、海上作业等多种功能于一身,是世界上最先进的海上风电安装和运输作业的高效专业装备,可以适应任何海域的近海风电场建设。 创新点2:采用了大型模块化建造、液压传动控制、提升自锁限位等全功能制造综合集成技术,首次实现了超大型海上风电安装船平地高效建造,攻克了海上风电专用装备整体建造关键技术,比同类国际产品建造周期缩短了3个月。 创新点3:首创桩腿变形控制和总成建造技术,发明了一整套超高超厚强度钢焊接工艺,解决了100mm厚的E690超厚超强板焊接工艺及变形控制,创造性的设计了自转式吊柱、超大吨位吊梁、自锁限位装置等工装,实现桩腿一次性切割无修正工艺、一次成型并安装到位,完成了桩腿总成建造。桩腿直线度公差控制在±5mm范围内,桩腿对范围内,整条桩腿制作精度完全达到设计和使用要求。 角导轨板平行度控制在±2mm 创新点4:突破了自升式风电安装船提升控制核心技术,独立研发的液压桩腿升降系统为每根方型壳式桩腿提供世界最强的7500KN(千牛)预压载力,可提升 船体重量20000吨。提升控制系统通过直观的操作界面,可实现整船的提升控制。整船插桩试验方法、桩靴设计及冲桩系统研究,验证了桩腿及其系统设计及建造的创新。 该项目获得多项自主知识产权,共申请发明专利41件,已获授权22件;申请并已获授权实用新型专利4件。编写企业标准20个,发表论文14篇,2012年本 装备获得国家科技部重点新产品及江苏省首台套重大装备认定。。 本项目从近海风电能源开发的国家能源发展战略出发,针对海上风电安装专用装

风力发电机安全手册 盛年不重来,一日难再晨。及时宜自勉, 岁月不待人。 编号:FT000320-IT 版本:00 编写:批准: 文档VWS 日期:核对:第页/共页风力发电机安全手册 编号:FT000320-IT R00

目录 1.责任与义务 2.安全和防护设备 2.1 必备设备 2.2 用于特殊操作的设备2.2.1 用于紧急下降的设备2.2.2 其它特殊操作 3.基本安装注意事项 3.1 概述 3.2 对风力发电机的操作 3.3 在风力发电机附近逗留及活动3.4 访问控制单元和面板 3.5 访问变压器平台 4.安全设备 4.1 紧急停止 4.2 与电网断开 4.3 过速保护设备(VOG) 4.4 机械安全设备 4.4.1 啮合锁 4.4.2 活动元件的保护罩4.4.3 机舱顶的栏杆 4.4.4 机舱后门的栏杆 5.在风力发电机内部检查或工作6.对风力发电机的设备的操作6.1 使用绞盘 6.2 使用紧急下降器 7.风力发电机的固定 8.急救 9.应急计划 10.发生火灾时的应急措施11.发生事故时的措施

1.责任与义务 Gamesa Eólica将安全与健康方向的考虑放在首位并一以贯之,因此在我们生产的风力发电机的设计中体现了防护的需要。 设计是在决不损害人、动物或者财产的前提下进行的。因此,只要风力发电机的安装、维护和使用遵照Gamesa Eólica的设计,就不会出现这方向的问题。 经批准接触或使用风力发电机的人员在《工作场所安全与健康》方面有权得到有效保护。 同样,经批准在风力发电机中进行有关工作的人员必须遵守《工作场所的安全与健康以防工作场所事故》的有关法律及法规,在执行任务时必须正确地使用工作设备和所有防护性设备,在可能遇到的危险情况的出现必须及时报告。 经批准执行安装任务的人员必须已经接收了足够且合适的理论与实践方面的训练以正 确执行任务。 本文档介绍基本的预防,在接触风力发电机时在安全方面必须遵守的义务及程序。不同维护工作的具体安全措施将在有关这些操作的具体文档中介绍。 2.安全及防护设备 2.1必备设备 在对风力发电机进行任何检查或者维护工作之前,每个人至少应该理解如下设备的使用说明: ●安全设备 ●可调的系索 ●系索(1m和2m) ●安全头盔 ●安全手套 ●防护服 除了上面指出的设备外,每个维护或者检查小组必须具有如下物件: ●紧急下降设备 ●灭火器(在运输工具中有) ●移动电话 在任何时候,不管是在风力发电机内部还是在其外部,都应该使用安全头盔。 建议在上升设备中准备手电筒、安全眼镜和保护性耳塞,这取决于要完成的工作(是对正在运行的风力发电机的检查还是维护)。 操作者必须正确使用安全设备并在使用之前和之后都对安全设备进行检查。对安全设备

中国重大机械装备网- 目录: 第一章海上风电安装船产业概述 第一节风电安装船 一、定义 二、产品结构 三、产品功能及应用 四、其他辅助设备 五、典型风机安装船介绍 第二节海上风电安装船方案选择 第三节海上风电安装船在我国国民经济中的地位及重要意义第四节海上风电安装船生命周期分析 第二章国内外海上风电安装船制造行业发展外部环境分析第一节国外海上风电安装船制造行业外部环境分析 第二节国内海上风电安装船制造行业外部环境分析 一、宏观经济环境分析 二、行业政策环境分析 三、行业发展的有利因素和不利因素 第三章国内外海上风电发展状况分析 第一节海上风电场发展状况分析 一、海上风电场发展现状分析 二、海上风电场的未来发展分析 三、2011-2020年海上风机的发展预测 四、中国正在筹建的海上风电场项目 五、2011-2020年中国海上风电发展目标 第二节世界海上风电项目的发展现状 一、运营项目 二、在建项目 第三节海上风电机组的结构及安装方式 一、风机的主要结构 二、海上风机运输安装基本过程 三、海上分体安装 四、海上整体安装 第四节海上风电机组运输、安装和维护船方案 一、设计要求 二、主要要素和总布置图 三、运输能力 四、起重能力 五、桩腿和提升系统 第五节国内外近海风电场施工状况分析 第六节近海风电专用安装船分析 一、迅速成长的近海风电市场 二、风电机组运输、安装与维护的专用设备

三、世界近海风电安装船发展现状 四、计划中的新专用安装船 第四章国内外海上风电安装技术水平分析 第一节海洋环境的复杂性对风机的安装和维护都提出更高要求 第二节国外重点国家及地区海上风电安装技术水平调研分析 第三节中国海上风电安装技术状况调研分析 一、中国海上风电安装技术水平 二、中国海上风电安装面临的主要技术难题 三、中国海上风电安装技术壁垒 第四节国内外海上风电安装技术对比分析 第五章国内外海上风电安装船关键技术调研分析 第一节国外重点国家及地区海上风电安装船关键技术水平调研分析 第二节海上风电安装船功能设计与考量 一、风机安装船设计考量 二、未来海上风电场水深预测 三、未来海上风电风机主流机型预测 四、桩基形式的变化预测 五、未来项目面临的主要挑战(项目规模) 六、海上安装作业所需功能 七、德劳第一、第二、第三代方案介绍及企业技术服务 第三节海上风电安装船关键技术 一、爬升系统 二、齿轮箱 三、锁紧装置 四、桩腿 五、动力定位系统 六、重吊 七、直升机平台 第四节ABB为数艘风电安装船提供推进系统 第五节瓦锡兰公司为风电安装船(WTIV)提供整套船舶电力系统 第六节国内海上风电安装船技术开发水平调研分析 一、国内海上风电安装船技术水平调研分析 二、国内海上风电安装船研发面临的主要技术问题 三、国内外海上风电安装船技术对比分析 四、上海航盛船舶设计公司设计的海上风电专用安装平台方案获得冠军 第七节中船重工第712研究所成功中标海上风电安装船电力推进系统项目第六章国内外海上风电安装船市场发展状况分析预测 第一节海上风电安装船市场发展状况分析 一、市场规模 二、市场结构 三、供需状况 四、2011-2015年市场供需规模预测 第二节国内海上风电安装船市场发展状况分析 一、市场规模

海上风机安装基本都是由自升式起重平台和浮式起重船两类船舶完成的,船舶可以具备自航能力也可以是非自航。单独或联合采用何种方式安装取决于水深、起重能力和船舶的可用性。其中联合安装比较典型的方式是由平甲板驳船装载风机部件或者单基桩拖到现场,再由自升式平台或起重船从平板驳船上吊起部件完成安装或打桩。早期的安装船都是借用或由其他海洋工程船舶改造的,但随着风机的大型化,小型船舶无法满足起重高度和起重能力的要求。 近年来欧洲多家海洋工程公司相继建造和改造了多条专门用于海上风机安装的工程船舶。安装船舶的大型化也是一个趋势,专门的风车安装船一次最多可以装载10 台风机。 以下按照船型和适用的工作海域将海上风车安装船舶作分类比较。风电安装船类型 1起重船 起重船通常具备自航能力,船上配备起重机,可以运输和安装风车和基础。 起重船除在过浅区域需考虑吃水外其余区域不受水深限制,且多为自航,在不同风机位置间的转移速度快,操纵性好,使用费率很低,船源充足,不存在船期安排问题。 但起重船极其依赖天气和波浪条件,对控制工期非常不利,现已较少使用。但在深海(大于35m) 条件下由于无法使用自升式平台/ 船舶进行安装,故仍须使用起重船。 与近海小型起重船相比,双体船船型具有稳性好、运载量大、承受风

浪能力强的优点,目前也开始应用在海上风机安装中。 2自升式起重平台 自升式平台配备了起重吊机和4~8 个桩腿,在到达现场之后桩腿插入海底支撑并固定驳船,通过液压升降装置可以调整驳船完全或部分露出水面,形成不受波浪影响的稳定平台。在平台上起重吊机完成对风机的吊装。 驳船的面积决定一次性可以运输的设备的数量,自升平台没有自航设备,甲板宽大而开阔、易于装载风机。对于单桩式基础的安装,只需在平台上配备打桩机即可。 由于不具备自航能力,自升平台需由拖船拖行,导致其在现场不同风机点之间转场时间较长,操纵不便,且需要平静海况。自升式起重平台是目前海上风电安装的主力。 3自航自升式风机安装船 随着风机的不断大型化以及离岸化,起重能力和起重高度的限制以及海况的复杂化使得传统的起重安装船舶无法满足需求。在这种情况下,出现了兼具自升式平台和浮式船舶的优点,专门为风机安装而设计与建造的自航自升式安装船。 与之前的安装船舶相比,自航自升式安装船具备了一定的航速和操纵性,可以一次性运载更多的风机,减少了对本地港口的依赖。船舶配备专门用于风机安装的大型吊车和打桩设备,具有可以提供稳定工作平台的自升装置,可以在相对恶劣的天气海况下工作,且安装速度较快。4桩腿固定型风车安装船

风力发电机安全手册编号:FT000320-IT R00

目录 1.责任与义务 2.安全和防护设备 2.1 必备设备 2.2 用于特殊操作的设备2.2.1 用于紧急下降的设备2.2.2 其它特殊操作 3.基本安装注意事项 3.1 概述 3.2 对风力发电机的操作 3.3 在风力发电机附近逗留及活动3.4 访问控制单元和面板 3.5 访问变压器平台 4.安全设备 4.1 紧急停止 4.2 与电网断开 4.3 过速保护设备(VOG) 4.4 机械安全设备 4.4.1 啮合锁 4.4.2 活动元件的保护罩4.4.3 机舱顶的栏杆 4.4.4 机舱后门的栏杆 5.在风力发电机内部检查或工作6.对风力发电机的设备的操作6.1 使用绞盘 6.2 使用紧急下降器 7.风力发电机的固定 8.急救 9.应急计划 10.发生火灾时的应急措施11.发生事故时的措施

1.责任与义务 Gamesa Eólica将安全与健康方向的考虑放在首位并一以贯之,因此在我们生产的风力发电机的设计中体现了防护的需要。 设计是在决不损害人、动物或者财产的前提下进行的。因此,只要风力发电机的安装、维护和使用遵照Gamesa Eólica的设计,就不会出现这方向的问题。 经批准接触或使用风力发电机的人员在《工作场所安全与健康》方面有权得到有效保护。 同样,经批准在风力发电机中进行有关工作的人员必须遵守《工作场所的安全与健康以防工作场所事故》的有关法律及法规,在执行任务时必须正确地使用工作设备和所有防护性设备,在可能遇到的危险情况的出现必须及时报告。 经批准执行安装任务的人员必须已经接收了足够且合适的理论与实践方面的训练以正 确执行任务。 本文档介绍基本的预防,在接触风力发电机时在安全方面必须遵守的义务及程序。不同维护工作的具体安全措施将在有关这些操作的具体文档中介绍。 2.安全及防护设备 2.1必备设备 在对风力发电机进行任何检查或者维护工作之前,每个人至少应该理解如下设备的使用说明: ●安全设备 ●可调的系索 ●系索(1m和2m) ●安全头盔 ●安全手套 ●防护服 除了上面指出的设备外,每个维护或者检查小组必须具有如下物件: ●紧急下降设备 ●灭火器(在运输工具中有) ●移动电话 在任何时候,不管是在风力发电机内部还是在其外部,都应该使用安全头盔。 建议在上升设备中准备手电筒、安全眼镜和保护性耳塞,这取决于要完成的工作(是对正在运行的风力发电机的检查还是维护)。 操作者必须正确使用安全设备并在使用之前和之后都对安全设备进行检查。对安全设备

A2SEA新一代海上风电安装船提升系统安装实例A2SEA系列风电安装船由中远船务(启东)海洋工程有限公司设计建造, 目前已经成功交付两艘,分别为:“Sea Installer”,“Sea Challenger”。该系列风电安装船是当代世界最先进、自动化程度高、集大型风车构件运输、起重和安装功能于一体的海洋工程专业特种船舶。其中每艘船都配备了由GuSto MSC提供的9000C型液压提升系统,此系统为全船的核心系统,其安装调试过程复杂,且周期长,基本贯穿整个项目的建造过程,因此对整个项目有着到关重要的影响。 标签:风电安装船;提升系统;围井;安装程序 1 A2SEA风电安装船简介 (1)总长132.41米,型宽39米,型深9米,设计作业水深为30米,设计作业环境温度为-20度至+35度。(2)由四条圆形桩腿组成,每条桩腿长度为82.5米,直径4.5米。每条桩腿分别配备一套提升装置,每两套提升装置配备一台液压动力单元(HPU)。 2 提升系统主要技术参数(每个围井) (1)该系统设计使用年限为20年,可完成3650次提升作业。(2)基本技术参数:有效提升容量:5300T;预压载容量:9000T;承载容量:9000T。(3)平台提升速度:0.4m/min;平台下降速度:0.5m/min;桩腿升降速度:0.67m/min。 3 提升系统安装程序(每个围井) 3.1 每个围井的提升系统的主要安装流程 下导向分段以及围井分段制作与合拢;提升装置部件组装;提升部件上船安装;上导向分段制作与合拢;下导向分段现场机加工;提升油缸连接;提升装置对中调整;液压动力装置(HPU)及其它部件安装。以下将对主要的安装程序进行简要地描述。 3.2 下导向分段以及围井分段制作与合拢 (1)下导向分段制作完成后,与主船体结构进行合拢。(2)下导向分段合拢完成后,将围井分段(分上下围井两部分)与主船体进行合拢。 3.3 提升装置部件组装 3.3.1 每套提升装置的主要部件及数量如下:导向框架(Guide Frame Segment),4只;中间导向框架(Intermediate Frame Segment),2只;提升油缸(Lifting Cylinder),8只;测量油缸(Measurement Cylinder),4只;连接轭(Yoke),

国家重大产业技术开发专项 大型海上风电关键技术与装备 (3MW以上海上风力发电机组研发与产业化) 一、申报单位概况 上海电气风电设备有限公司由上海电气集团股份有限公司控股,是大型风力发电机组设计、制造、销售、技术咨询、售后服务的新能源专业公司。 公司成立于2006年9月,总部位于上海紫竹高科技园区,生产基地分别位于上海闵行经济技术开发区和天津北辰科技园区。 通过技术引进并消化吸收,1.25MW风力发电机组已形成批量生产,08年将完成300MW的生产;通过与国际知名风机设计公司合作,联合设计的2MW机组今年将完成小批量生产。依靠上海电气人力资源优势和产业优势,一支结构合理、专业搭配齐全的风电工程技术团队业已形成。目前公司现有员工200余人(08年底将有400人),其中本科以上84人、硕士20人、博士1人,上海电气的风电产业正处于高速发展之中。 二、申报项目名称及主要内容 申报项目名称:3MW以上海上风力发电机组研发与产业化 主要内容:开发研制具有完全知识产权的3MW以上大型海上风力发电机组,并实现技术产业化生产,主要内容为: 1.研制海上3MW以上双馈式变速恒频海上风电机组的总体设计技术;包括气动 设计、结构设计和载荷计算; 2.大型海上风力发电机组系统集成技术;分部件接口技术; 3.海上风电机组控制策略的研究和应用; 4.海上风电机组机群远程监控技术的研究和应用; 5.大型海上风力发电机组的塔架基础设计技术研究; 6.海上风电机组在线监测、预警及故障诊断技术; 7.海上风电灾害预防及预防控制技术; 8.海上风电机组在特殊的海上气候、环境条件下,基础塔架、防腐、防潮、抗 台风等的技术解决方案和材料开发利用;

目录 第一章FL1500 风力发电机安装导叙.......................................................................................................... - 3 - 第二章机舱部分.......................................................................................................................................... - 4 - 2.1 机舱以及机舱罩的卸车....................................................................................................- 4 -2.1.1 机舱的卸车......................................................................................................................- 4 -2.1.2 机舱罩的卸车..................................................................................................................- 5 - 2.2 机舱的组装............................................................................................................................- 6 -2.2.1 油冷风扇及其安装吊架的组装......................................................................................- 6 -2.2.2 逃生支架的安装..............................................................................................................- 7 -2.2.3 机舱吊车的安装..........................................................................................................- 7 - 2.2.4 机舱罩的吊装..................................................................................................................- 7 -2.2.5 油冷风扇吊架上部弹性轴承的安装..............................................................................- 8 -2.2.6 接地线和避雷针的安装..................................................................................................- 8 -2.2.7 水冷管接头的安装..........................................................................................................- 9 -2.2.8 航空灯接线盒的固定....................................................................................................- 10 -2.2.9 机舱照明灯的安装....................................................................................................- 10 - 2.2.10 航空灯的安装.............................................................................................................. - 11 -2.2.11 风速风向仪的安装...................................................................................................... - 11 -2.2.12 通风罩的安装.............................................................................................................. - 11 -2.2.13 联轴器和刹车盘罩子的拆卸......................................................................................- 12 -2.2.14 机舱罩打密封胶..........................................................................................................- 12 -2.2.15 机舱卫生打扫以及主轴法兰的清理......................................................................- 12 - 2.3 机舱的吊装..........................................................................................................................- 13 -2.3.1 吊装专用吊具的试吊....................................................................................................- 13 -2.3.2 机舱的吊装....................................................................................................................- 13 - 2.4 机舱部分螺栓和工具清单..................................................................................................- 14 -2.4.1 机舱用螺栓清单............................................................................................................- 14 -2.4.2 工具清单........................................................................................................................- 14 -第三章塔筒部分........................................................................................................................................ - 16 - 3.1 塔筒电缆的铺设..............................................................................................................- 16 -3.1.1 下段塔筒电缆铺设....................................................................................................- 16 - 3.1.2 中段塔筒电缆的铺设....................................................................................................- 16 -3.1.3 上段塔筒电缆的铺设....................................................................................................- 16 - 3.2 塔筒踏板拆除,下塔筒中间搁板的拆除,安全绳铺设以及三段塔筒法兰面的清理- 17 - 3.3 塔筒吊具的安装.....................................................................................................................- 18 - 3.3.1 下段塔筒吊具的安装....................................................................................................- 18 -3.3.2 中段塔筒与上段塔筒吊具的安装................................................................................- 18 - 3.4 塔筒吊装..............................................................................................................................- 19 -3.4.1 下塔筒的吊装................................................................................................................- 19 -3.4.2 中段塔筒和上段塔筒的吊装........................................................................................- 19 - 3.5 塔筒部分安装用螺栓以及工具、消耗品清单..................................................................- 20 -3.5.1 安装用螺栓清单............................................................................................................- 20 -3.5.2 工具及消耗品清单........................................................................................................- 20 -