1前言

1.1自动化立体仓库的简介

自动化立体库系统最早在美国诞生。20世纪50年代初美国开发了世界上第一个自动化立体仓库,井在60年代即采用计算机进行自动比立体仓库的控制与管理。日本制造出第一座自动化立体仓库,并在此后的20年间使这一“技术得到广泛应用。进入20世纪80年代,自动化立体仓库在世界各国发展迅速,使用范围涉及几乎所有行业。

我国于1973开始研制自动化立体库,北京起重与运输机械研究所与北京自动化研究所共同研制我国第一座自动化立体仓库,并在北京汽车制造厂应用*但我国自动化立体仓库的发展速度比较缓慢,这主要与国民经济的发展有很大关系。

在自动化立体仓库发展过程中,经历了自动化、集约化、集成化和智能化几个发展过程。

自动化时期主要在20世纪初—70年代,随着计算机技术的发展,自动化立体仓库得到了迅猛发展,日本建设厂很多套自动化立体仓库系统。

集成化的标志是随着信息系统的发展,立体仓库信息系统与信息系统共享信息,在网络的概念下集成。

智能化发展表现在物料的处理智能化和故障处理智能化。在分布式系统中,物料调度的智能化为物流提供了最佳的解决方案。

自动化仓库是生产物流的重要组成部分。生产物流是从原材料采购开始,并最终将产品送达用户。物料经过采购运输、入库、存放、生产出库/再人库,加工制造,最后进入成品库以及成品外运等一系列过程。

1.2自动化立体仓库的特点及研究意义

物流系统中的自动化立体仓为又称立库、高层货架仓库、自动仓储要SA/RS,是以高层立体货架(托盘系统)储存物资,用电子计算机控制管理和自动控制堆垛运输车进行存取作业的仓库。仓库的功能从单纯地进行物资的储存保管,发展到担负物资的接受、分类、计量、包装、分拣、配送、存档等多种功能,实现高效率物流和大容量存储,以满足现代化生产和商品流通的需要。

近年来,我国为了发展经济,各地都在大力发展交通,海、路、空并举,进行大规模的基本项目的投资建设,成为现代化经济发展建设的主旋律。而交通事业发展的最终

目的,就是使物资能够迅速流通,促进经济的发展。在现代社会中,物资流通领域的供应链在信息、网络的冲击下发生了各个交通枢纽上的结点,仓储设备的发展必须紧跟时代的步伐,为满足现代社会的商品需求、管理与流通,必须加快仓储设备的发展。因此,未来仓储物流设备的发展必将成为我国经济发展的一个重要增长点。到目前,我国立体仓库数量以有相当大的规模,由于其具有很高的空间利用率,很强的入出库能力,采用计算机进行控制管理而利于企业实施现代化管理等待点,已成为企业物流和生产管理不可缺少的仓储技术,越来越受到企业的重视。立体仓库应用范围很厂,几乎遍布所有行业。在我国,采用立体仓库的主要行业有机械、冶金、化工、航宅航天、电子、医药、食品加工、烟草、印刷、配送中心、机场和港口等。

基于上述原因,本课题就水平回转式立库设计的理论和主要技术进行较系统的研究。作为大学生,自动化仓库的功能及开发,培养我们的实际动手操作能力和应用知识解决问题的能力,接触世界前沿的自动化控制技术,提高我们的综合素质。机械运动模型蕴藏着较高的软件技术含量,可以进行综合性的专业训练,不但能进行专业知识的学习,还能培养我们的创新思维。

1.3现有自动化立体仓库的优越性

首先,从自动化立体仓库的基本优势上看:

(1)科学储备,提高物料调节水平。

(2)有效地衔接生产,加快物资周转,降低成本。

(3)为企业的生产指挥和决策提供有效的依据。

其次,从自动化立体仓库的社会效益和经济效益方面说明:

(1)由于使用高层货架存储货物,存储区可以大幅度地向高空发展,充分利用仓库地面和空间,因此节省了库存占地面积,提高了空间利用率。

(2)自动存取,使用机械和自动化设备,运行和处理速度快,提高了劳动生产率,降低操作人员的劳动强度。同时,能方便地纳入企业的物流系统,使企业物流更趋合理化。

(3)自动化仓库的信息系统可以与企业的生产信息系统联网,实现企业信息管理的自动化。同时,由于使用自动化仓库,促进企业的科学管理,减少了浪费,保证均衡生产,从而也提高了操作人员素质和管理人员的水平。

(4)自动化立体库对于提升企业形象,具有巨大的社会经济效益。

1.4水平回转式立体仓库系统的研究难点

1.基于水平回转式立库的整体方案的设计;

2.基于水平回转式立库的机械结构(主要是水平回转机构)的设计;

3.基于水平回转式立库的传动系统(包括电动机、减速器和传动链的选择设计)的设计;

4.基于水平回转式立库的货箱斗的设计;

5.基于水平回转式立库的导向系统的精确设计。

2水平回转式立库的基本设计方法

2.1 水平回转立体仓库的特点

水平式整体回转库又称之为s型水平回转立库,具有节约空间、降低人工费、拣选错误率低、拣选时间少、仓库管理水平高、环境设备费低等特点。

水平式整体回转库由多列排货架连接,每列货架又有多层货格组成,货架做整体水平式旋转,每旋转一次,便有一列排货架到达拣货面,由人工对该列架货架进行拣选。这种货架每排或列可存放同一品种用货物,也可以在一列货架不同货格层放置互相配套的物品,一次拣选时,可在同列上将相关的物品拣出。水平式回转立库作为小型分货仓库,每列不同的货架放置同种货物,旋转到拣选面后,可将货物按用户的要求进行分货,并且存放到指定货位。所以,水平式回转立库主要用于小型拣选性分货仓库,此外,存储货架列有固定连接式和分离式,一般单台水平式回转立库德存储货架列在16到50列左右。固定式存储货架列与机体传动链滚轮联结,下部有滚轮支撑,并在上下导轨中作滚动运行,每排货架可分为6到7层,每层承载30千克,每列排最大承载为200到300千克。单机(台)最多可有350个可存货单元。

2.2自动化立体仓库系统的基本构成:

自动化立体仓库发展到今天,新型设备层出不穷。但从传统的意义上看,自动化立体仓库包括以下主要内容:

(1)存储货架列货架是构成自动化立体仓库的员基本单元。在很多非自动化立体仓库中,货架也是构成立体仓库的必需的部分。

(2)巷道堆垛机巷道堆垛机完成单元货物入库到货格和从货格中取出的操作,是自动化立体仓库系统的重要设备。

(3)输送系统输送系统主要负责白功化立体仓库外围的自动输送。其设备有数十种之多,如辊子输送机、链条输送机、冉轨小车、自动导向小车(AGv)等;在配送系统中,分拣系统也是输送系统的基本内容。

2.3水平回转式立库设计原则:

1.保持物料向前移动。保持物料始终向最终目的地移动,尽量避免返回、侧绕和转向。直接从起点到终点的路线是最经济、最快捷和最有效的。

2.物料处理次数最少。不管是以人工方式还是自动方式,每一次物料处理都需要花费一定的时间和费用。通过复合操作,或者减少不必要的移动,或者引入能同时完成多个操作的设备,可以减少处理次数。

3.使用合适的设备。对于具体的应用,选择合适的设备可能是成功与失败的分水岭,能完成特定任务最廉价而有效的设备是合适的设备。面对多种设备时,设计者必须根据自己的经验和其他信息做出最佳选择。

4.最少的人工处理。人工处理是昂贵的,并且容易产生错误。通常,保重力辊式输送机这样简单低价的设备能减少人工处理的需要,并在短期内收回投资o 独立看每一条原则都比较简单,可能也很容易实现,但要把这些原则综合运用好是很困难的,这需要有较高的理论水平、丰富的实际经验和对使用者的要求有较深入的了解,才能使系统达到最佳状态,发挥最大作用。然而在特定的场合下,有些原则是互相影响,甚至是互相矛盾的。为了做出最佳的设计,设计者必须对这些原则进行科学的选择和修改。

总之,在自动化仓库设计中一定要重视方案设计,多进行优化选择,使方案设计这一自动化仓库的基础技术工作更加完备。

2.4系统设计过程:

每个系统的设有几个主要阶段,各个阶段都有其要达到的目标:

1.需求分析(准备阶段)

在这一阶段里要提出问题,确定设计目标,并确定设计标淮。通过调研搜集设计依据和数据,找出各种限制条件,并进行分析。另外.设计者还应认真研究工作的可行性、时间进度、组织措施以及影响设计过程的其他因素。

2.确定货物单元形式及规格

根据调查和统计结果列出所有可能的货物单元形式和规格,并进行合理的选择

段不一定花费很多时间,但它的结果将对自动化仓库的成功起着至关重要的作用。

3.确定自动化仓库的形式、作业方式和机械设备参数

在上述工作的基础亡确定仓库形式,一般多采用单元贷格式仓库。对于品种不多而批量较大的仓库.也可以采用重力式货架仓库或者其他形式的贯通式仓库。根据出入库的工艺要求(整单元或零散货出人库)决定是否需要拣选作业n如果需要拣选作业,则需确定拣选作业方式。

2.5 水平回转式立体仓库的基本设计方法

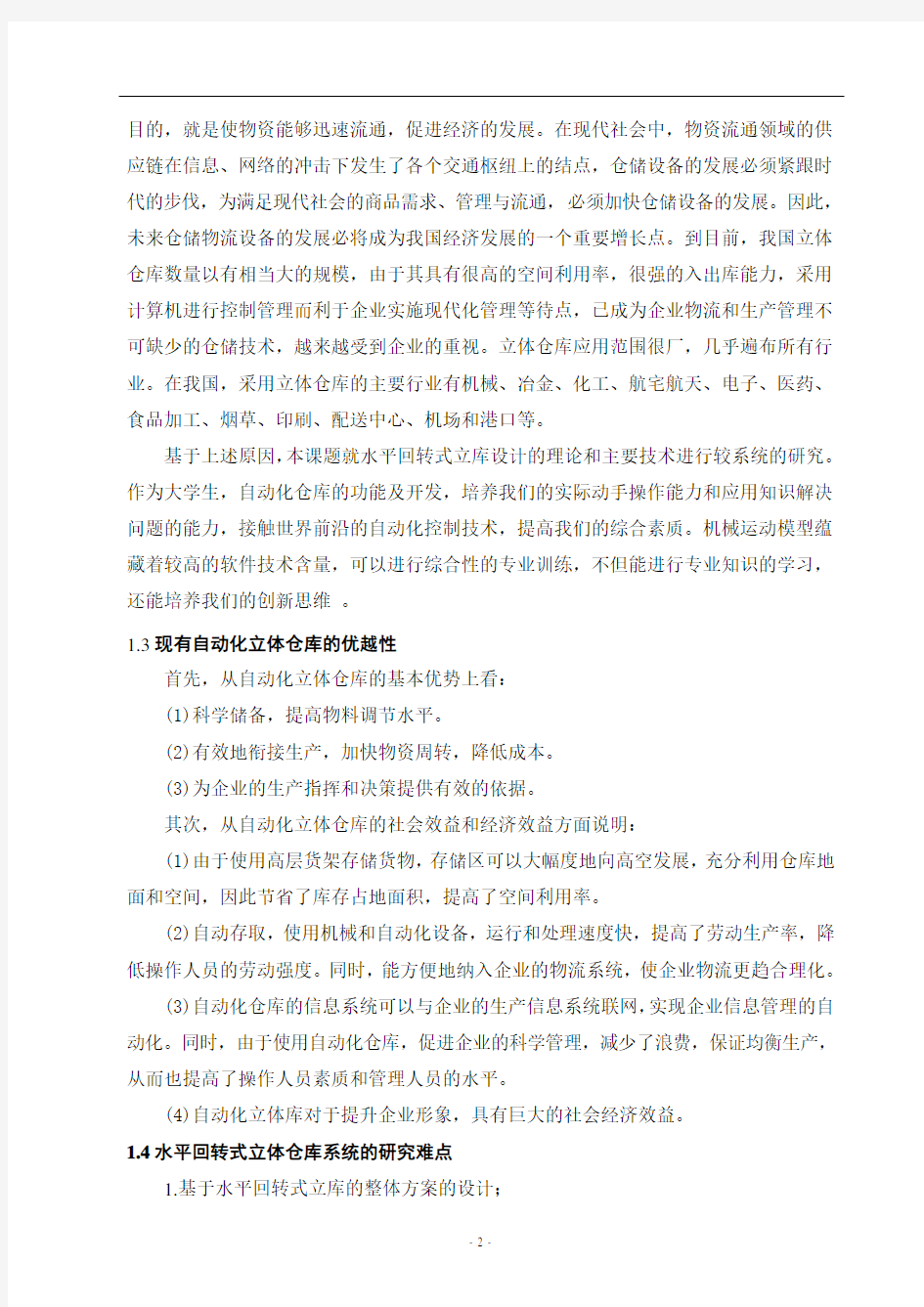

整体式水平回转库的基本机构与组成如图2.1所示。

其工作原理如图3所示,工作时动力经主电动机9、一级传动链轮轮10带动主动轴4,再由主动轴4经二级传动链8带动从动轴5.在二级传动链上悬挂着整体式货架做水平回转运动。货物存放在货架的货格2中,整体式货架靠支撑滚轮1支撑在水平导轨面上,运动方向靠导向滚轮3在导向导轨中运行。主电动机的控制由计算机及位置传感器控制。

1—支撑滚轮 2—货格 3—导向滚轮 4—主拖动轴 5—从拖动轴 6—中心距调整螺杆 7—整体货架 8—二级传动链 9—主电动机 10—一级传动链轮

图2.1 整体水平回转库机构运动示意图

3 水平回转式立库机械设计

3.1引言

机电一体化机械系统要求精度高、运动平稳、工作可靠,具有良好的伺服性能,从而要求传动机构满足以下几个方面的要求:转动惯量小,以减小机械负载,避免对系统造成不良影响;刚度大,有利于减小动力损失,提高固有频率,增加闭环伺服系统的稳定性:阻尼合适。

机械部分主要包括电动机的选择及减速机构选择、传动链选择、导轨设计、货架、轴的设计、链轮设计、车轮设计、支撑链机构、连杆设计。

3.2电动机的选择及减速机构设计

3.2.1电动机选择的基本原则

电动机选择的基本原则

1)电动机的机械特性应满足生产机械提出的要求,要与负载的负载特性相适应。保证运行稳定且具有良好的起动、制动性能。

2)工作过程中电动机容量能得到充分利用,使其温升尽可能达到或接近额定温升值。

3)电动机结构型式满足机械设计提出的安装要求,并能适应周围环境工作条件。

4)在满足设计要求前提下,应优先采用结构简单、价格便宜、使用维护方便的三相笼型异步电动机。

总之,在选用电动机时,要努力执行国家技术经济政策,积极采用节能产品和新产品,提高综合经济效益。

电动机的具体选用步骤如图3.1所示:

3.2.2 水平回转式立体仓库电机的选用

电动机型号选为:Y90L,功率1.1KW,同步转速n=1000r/min,与减速器连接后的输出轴转速:22r/min;

主动链速度:0.36m/min;

货格层数:6层;

电动机及减速器的校核:电动机容量确定:

工作机所需功率:p w

p

w =

9550

Tn

=

9550

22

4.

191

=0.44KW

其中主动轴转速n=13.3r/min。

货架及货物M=2000Kg,摩擦系数f=0.1;链条重:M1=380Kg,摩擦系数f1=0.2;工作机所需力F=6380N

图 3.1电动机的具体选用步骤

工作机所需转矩T g =D F ?=6380?0.03=191.4m N ? 主动轴输出扭矩T=T g =191.4m N ? 1、传动比i: i= 2、总效率η:

由机械设计手册P19表3-1查得η1(联轴器)=0.99,η2(滚动轴承)=0.99,η3

(齿轮传动)=0.97,η4(联轴器)=0.99。

η=η142

332ηηη???=99.099.097.099.023???

895.0≈ 3、计算电动机的输出转矩:

由已知条件得工作机T g =191.4m N ?及η得:

电动机输出转矩:T d = 4、计算电机的转速: 由已知条件得P KW d 1.1=

电机转速:n d

d d T P ?=9550=9550368685.21

.1≈?

r/min 5、确定电机型号:

由机械设计手册[3]P20~24表3-2;3-3查得

根据工作条件:室内常温、灰尘较大、两班制、连续单向运行,载荷较平稳,电压为380V 的三相交流电源,电动机输出功率P KW d 1.1=,及同步转速n s =1000r/min 等,选用Y 系列三相异步电动机,型号为Y90L ,其主要性能数据如下表3-1所示:

电动机满载转速n s =1000r/min ≤n d 电动机额定功率P m =1.1KW= P d

M

N ?≈?=85.275

895.04

.19175η

T

表3-1电机参数

电动机输出转速的确定:

n d =

n Z

Z ?2

1=

3.1323

38

?=22r/min; 其中 托动轴转速n=13.3r/min ;

传动链主从动链轮齿数z 1、z 2分别为23、38,因此选用DCY-180型减速器,其基本参数如下: 传动比i=45;

公称输入转速:n 1=1000r/min ; 公称输入转速:n 2=22r/min ; 公称中心距:a=180mm ; 许用功率:P=16KW 。

根据工作条件:室内常温、连续单向运行,载荷较平稳,电压为380V 的三相交流电源,电动机输出功率P KW d 1.1=,及同步转速n s =1000r/min 等,选用Y 系列三相异步电动机,型号为Y90L 。

根据本立体仓库的工作特点,参照电动机选择的基本原则、选择要点,按照电动机的选用步骤,电动机选用山东博山乾隆电机有限公司的Y90L 系列电动机。本系列电动机具有体积小、重量轻、力能指标高、噪音低、产品系列化程度高、零部件通用化程度强等待点,被广泛应用于各种机械及自动化控制系统中作执行组件或驱动装置。本系列电动机可实现无级调速、张力控制、正反运行等功能;本系列电机可与多种系列减速器相配合,满足用户对转速、转矩、安装工位的不同要求。又根据水平回转式立体仓库的

功率要求,选用型号为Y90L ,功率为1.1KW 的电动机。该系列电动机,额定转速为min /1000r ,额定电压为380V ,电流(A )不大于允许顺逆为1.5,转速差为min /100r 。 3.3 货架的设计

货架是用来存放货物的结构件:货架由立柱片、横梁和斜撑等构件组成。 3.3.1货架的作用与功能:

货架是自动化仓储系统个主要的储存设备。货物有着直接的关系。货架的作别处功能如下:

(1)货架是用钢材或钢筋混凝土制成的架子N ,扩大仓库的储存能力q ,货架的结构形式对实现机械化非常有效,可以用增大货架的高度来充分利用仓库的空。

(2)存放在货架中的货物,相互之间不接触、不挤压,减少了货物的损坏。 (3)采用货架储存货物存取力使,结合列算机管理卉易实现先入先出。 (4)可以采用防潮、防华、防盗答措施来提高货物储存的质量: (5)新型货架的结构形式钉利于实现仓储系统的自动化管理。 3.3.2货架的设计要求:

整体式立体仓库的技术关键是货架系统,故其设计依据主要体现在货架方面,货架的受力分析和计算是这一技术的重点。其设计依据主要从以下几个方面出发:

1.受力恒荷载:恒荷载指货架本身结构的自重,连接C 型钢和房架、檩条、房架、屋面板、墙板的重量。

2.受力活载荷:活载荷指搁置在货架上的货物和托盘的重量,还涉及屋面的雪(雨)载。

3.竖向冲击荷载:指堆垛机存放货物时产生的冲击载荷。

4.风载:是整体式立体仓库受力计算的重点。一般而言,整体式立体仓

库的投资者是以合理有效利用空间出发的,所以整体式立体仓库的高度较高,一般 高宽比:L (高度)=1.5--2W (宽度),这样,仓库在风载作用下的安全性是一项重要的指标。风载对货架立柱的影响的计算一般将通过钢结构受力计算软件来完成,同时要采用系统受力仿真和理论计算进行复核。

5.抗震裂度:按GBJ11-89《建筑抗震设计规范》执行,一般取抗震裂度设防等级为7级。

货架结构应按上列荷载效应的最不利组合设计。在设计整体式立体仓库的货架结构时,尤其注意下列两种最不利的荷载的组合:风载起作用时的全库空载状态下的受力;水平地震作用时全库满载下的受力。另外,对仓库货物分配状态要充分给予考虑,即仓库一侧满载,另一侧空载状态时,仓库基础的受力分析。尽管存在着仓库的货物分配存放理论;尽管在仓库的使用说明中已规定货物在仓库中的分配存放尽可能的均匀,但在设计计算时我们必须考虑最坏的可能。

货架型式的选择也是整体式自动仓库很关键的问题。货架按其结构型式分为整体式焊接货架和组装式货架。按标准规定,组装式货架的立柱最大垂直偏差不应大于全高的1/120,而库架合一整体式货架立柱的垂直偏差不得大于全高的1/1000,垂直绝对偏差值不得大于10mm,因此可以看出,整体式货架的加工和安装精度要比组合货架要高。整体式自动仓库的货架型式选择主要取决于各种荷载的计算,取决于仓库的外型尺寸。由于组装式货架在安装施工中具有较大的不确定性,所以在整体式仓库的设计上经常采用的是整体式焊接货架。

整体式焊接货架的立柱选材也有方管、矩型管、槽钢等材料,根据型材本身的特性和指标,选择方管为佳。

货架的种类很多,常见的旋转式货架有水平旋转式和垂直旋转式:

旋转式货架装有电力驱动装置,货架可沿两个直线段和两个曲线段组成的环形轨道运行要存入货物时,计算机快速检索和寻找储位,货格自动以最近的距离旋转到拣货点停止,将货物存入货格。要取货时,把货物所在的货格编号输人计算机.该货格自动旋转到拣货点停止,将货物从货格中取出。旋转式货架一般有水平旋转式和垂直旋转式。

本设计采用组装式货架,其技术要求为:

1.组装式货架结构宜采用冷弯薄壁型钢制作。

2. 组装式货架结构构件的受拉强度应按净截面计算,受压强度及稳定性应按有效截面计算,变形及各种稳定系数可按毛截面计算。

3. 组装式货架结构构件中无孔受压板件的有效截面可按《冷弯薄壁型钢结构技术规范》(GBJ18-87)中的有关规定确定。

4. 组装式货架结构构件中开孔受压板件的有效宽度通常可按下法确定:

若孔位于板件的无效部位,此开孔板件的有效宽度可按相应无孔板件的有效宽度取用;若孔位于板件的有效部位,则此开孔板件的有效宽度可按相应无孔板件的有效宽度

扣除位于有效区内的孔宽取用。开圆孔的板件的有效宽度亦可按本规范附录一中列示的方法确定。

旋转式货架的货格形式很多,一般有提篮状、盆状和盘状等,可以根据所存货物的种类、形状、大小等进行选择,货格可以用硬纸板、塑料板制成,也可以是金属架子。

在仓储物流中,货架的形式多种多样,而在自动仓库中,货架大体上有两种:一种是轧制组合式,另一种是焊接式。组合货架具有运输方便、可拆卸组合、安装简便的优点。而焊接式货架具有稳定性好、承载大的优点。在自动化仓库的方案设计时,选择何种货架形式并无太大的差别。如果选择组合货架时,要尽可能保证货架的立柱是一根整体,以确保货架的稳定性。在高层仓库的方案设计上,要尽可能选择焊接式货架。一般可以15m高为限,小于15m选用组合货架,而大于15m考虑焊接式货架。

旋转式货架操作简单,存取作业迅速,适用于制造业当中对于电子元件,精密机械等小批量多品种小物品的储存及管理。货架转动的速度很快,可以达到30m/min的速度。旋转式货架的存取效率很高,通过计算机控制实现自动存取和自动管理,其计算机快速检索功能可迅速寻找储位,快捷拣货,储存物可以是纸箱、包、小件物品。取料口高度符合人体工程学,适合操作人员长时间作业。由于旋转式货架可适用于各种空间配置,存取入出口固定,所以空间利用率较高。旋转式货架一般有水平旋转和垂直旋转两种形式。水平旋转式货架又分一台电动机驱动的和多台电动机驱动的两种形式。用一台电动机驱动的方式是把上下各层货物连在一起,实现水平方向旋转的自动旋转货架。另外一种水平方向旋转的自动旋转货架是各层均有一台电动机启动,可实现各层独立转动。另一种垂直旋转式货架的原理与水平旋转式货架大致相同,只是旋转方向垂直与水平面,充分利用了上部空间。这是一种节省空间的仓储设备,比一般传统式平置轻型货架节省了1/2以上的货架摆放面积。但旋转速度比水平旋转式货架慢,约为5~10m/min。垂直旋转式货架可以设计成独立式的,根据用户需要可任意组合。由旋转式货架组成的自动旋转货架,单位储存成本低,安装容易,是一种自动化的储存设备,适用于小批量多品种高效率的存取。

根据本题设计的要求应选用水平旋转式货架。

3.4导轨的设计

3.4.1导轨的类型及其特点

导轨按运动轨迹划分,可分为直线运动导轨和圆周运动导轨。

3.4.2导轨的设计要求

1.几何精度就是通常所说的导向精度,即运动的直线度或回转精度。

2.运动精度包括两方面的内容,一是运动的平稳性(例如低速无爬行),二是定位精度(线定位和角定位)。

3.具有足够的承载能力和刚度,使用寿命长;

4.结构简单,工艺性好,便于调整和维修;

5.具有良好的润滑和防护装置。

3.4.3导轨的设计程序及内容

1.根据工作条件、载荷特点,确定导轨的类型、截面形状和结构尺寸。

2.进行导轨的力学计算,选择导轨材料、表面精加工和热处理方法以及摩擦面硬度匹配;

3.设计导轨的配合间隙和预加载荷调整机构;

4.设计导轨的润滑系统和防护装置;

5.制定导轨的精度和技术条件。

3.4.4导轨的设计原则

对几何精度、运动精度和定位精度要求都比较高的导轨,在设计时必须考虑以下一些原则。

1.使导轨系统能达到误差互相补偿的效果,必须满足下列三个条件;

1导轨间必须设计中间弹性环节,如使用滚动体、粘贴塑料等;

2导轨间要有足够的预紧力,使接触的误差能进行补偿。预紧力不大于使中间弹性体发生永久性变形时的变形力;

3.导轨要有较高的制造精度,要求导轨的制造误差小于中间弹性体的变形量。

3.4.5导轨类型的选择原则

1.精度互不干涉原则:导轨的各项精度制造和使用时互不影响才容易得到较高的精度。

2.静、动摩擦系数相接近的原则:由于摩擦系数小,所以可以获得很低的运动速度和很高的重复定位精度;

3.导轨能自动贴合的原则:要是导轨精度高,必须使相互结合的导轨有自动贴合的功能;

4.移动的导轨在移动过程中,始终全部接触的原则:也就是固定的导轨长,移动的导轨短;

5.能补偿因受力变形和受热变形的原则:如龙门机床的导轨,将中间部位制成凸型,以补偿主轴箱移动到中间位置时的弯曲变形。

根据设计要求,结合圆滑动导轨和方形导轨的特点,

圆运动导轨要求在径向切削力和离心力的作用下,运动部件能保持较高的回转精度。这种导轨常常与主轴联合使用。圆导轨分为平面环形导轨、锥面环形导轨和V 形环形导轨。

平面环形导轨的特点符合本次设计要求,其特点为:

承载能力大、工作精度高、结构简单、制造方便,能承受轴向载荷,与主轴连用,主轴承受径向载荷,适用于主轴定心的回转运动的机构,如立体仓库、立式机床等。如图3.2所示:

图3.2环形导轨图

3.5传动链的选择计算 3.5.1链条型号的确定 选用套筒精密短节距滚子链; 初定:z 1=23,z 2=38,i=1.65

计算功率kW kW P K P A ca 43.11.13.1=?== 其中:工作情况系数3.1=A K ; 取双排链:

P 0=

K

K P

p

z

ca

?=

7

.11.143

.1?=0.765KW ;

其中小链轮齿数系数K z =1.1; 排数系数K p =1.7;

根据n d =22r/min 、P 0=0.765KW 按机械设计手册查链条节距图选定套筒滚子链型号为

16A 。

确定传动中心距

初步确定中心距mm a 12000=。 根据式计算带所需的基准长度

L p

= a

a z z po

po K

+

++22

21

=125.76mm

圆整取mm L p 126= 其中:p=25.4mm

K=2

122???

?

??-πz z

链长:L =

p L

p

?1000

=

1000

4

.25126?=3.2004m

计算中心距

(

)=--=K

z z L a

a

p c

p 2

120.2497? 25.4? (2?107-38-23)=1211.4mm

其中k a

根据

z

z z L p

1

21

--=7取为0.2497

验算链速

s m s m s m p

v n

z /6.0/13.0/1000

604

.253.13231000

601

1

<=???=

?=

须进行静强度计算 链条静强度计算 安全系数n=

F

t

Q

=6.67≥[]n 安全

其中 链条极限拉伸载荷Q=100000N

有效圆周力F t =

v

d

=

13

.0=15000N

据链速v =0.13m/s ,链节距p =25.4,按机械设计手册图6-8链传动选择用油刷或油壶人工定期润滑的方式。

设计结果:滚子链型号16A ,链轮齿数 z 1

=23,z 2

=38,中心距 a =1211.4mm 。

主拖动链传动的计算

链条型号的确定:选用双节距套筒滚子链,初定z 1=z 2=42(节线为正六边形),传动

n 1

=13.3r/min ;

计算功率kW kW P K P A ca 43.11.13.1=?== 其中:工作情况系数3.1=A K ;

P 0=

K

K P

p

z

ca

?=0.765KW ;

选取2-C212A (两排带附件)

传动中心距,根据结构要求,拖动链传动中心距可根据需要取: a=9467.85mm ; 验算链速

s m s m s m p

v n

z /6.0/36.0/1000

601

.383.13421000

601

1

<=???=

?=

须进行静强度计算 链条静强度计算 安全系数n=

F

t

Q

=11.32≥[]n 安全

其中 链条极限拉伸载荷Q=2?31100N

有效圆周力F t=v d=36.0=5492.96N

据链速v=0.36m/s,链节距p=38.1,按机械设计手册图6-8链传动选择用油刷或油壶人工定期润滑的方式。

设计结果:如表3-2所示,滚子链型号2-C212A(两排带附件),链轮齿数z1=42,z2=42,中心距a =9467.85mm 。

表3-2滚子链规格和主要参数

3.5.2链传动的布置及张紧

链传动的布置是否合理,对传动的质量和使用寿命有较大的影响。布置时,链传动的两轴应平行,两链轮应处于同一平面;一般宜采用水平或接近水平布置,并使松边在下。

链条张紧的目的,主要是为了避免链的悬垂度太大,啮合时链条产生横向振动,同时也是为了增加啮合包角。常用的张紧方法有:

1、用调整中心距张紧。

2、用张紧装置张紧。中心距不可调时使用张紧轮,张紧轮一般压在松边靠近小轮处。张紧轮可以是链轮,也可以是无齿的辊轮。张紧轮的直径应与小链轮的直径相近。辊轮的直径略小,宽度应比链约宽5mm,并常用夹布胶木制造。张紧轮张紧装置有自动张紧式和定期张紧式两种。前者多用弹簧、吊重等自动张紧装置;后者用螺栓、偏心等调整装置。另外,还有用托板、压板张紧。

本次设计采用第一种方式张紧。

3.5.3链传动的使用和维护

正确使用和维护链传动对减少链的磨损,提高链传动的使用寿命有决定性的影响。使用和维护应注意以下几点:

1、合理的控制加工误差和装配误差

合理控制节距误差(规定节距与实际节距之差)应小于2%;两链轮轮齿端面间的偏移(即链轮偏移)应小于中心距的2%;两轴应平行,否则会导致链的滚子对齿面的歪斜,由此产生很高的单边压力,导致滚子过载或碎裂。

2、合理的润滑

良好的润滑有利于减小磨损,降低摩擦损失,缓和冲击和延长链的使用寿命。 根据链速和链节距选择润滑方式

对于开式传动和不易润滑的链传动,可定期拆下链条,先用煤油清洗干净,干燥后再浸入70至80度润滑油中片刻(销轴垂直放入油中),尽量排尽铰链间隙中的空气,待吸满油后,取出冷却,擦去表面润滑油后,安装继续使用。 3.6链轮

3.6.1滚子链链轮的结构设计

链轮的正确设计有利于延长链的寿命、提高链传动的质量、减小链和链轮的磨损。

1、链齿的齿形

链轮的齿形与齿轮的齿形相似,但其齿廓不是共轭齿廓,其齿形具有很大的灵活性。链轮齿形应具备以下性能:保证链节能平稳、自由的啮入和啮出;尽量减小链节与链轮啮合时的冲击和接触应力;有较大的容纳链节距因磨损而增长的能力;便于加工。常用的齿形有:直线-圆弧齿形、两圆弧齿形。

常用的链轮端面齿形见图3.3。工作图中应注明节距p 、齿数z 、分度圆直径d (链轮上链的各滚子中心所在的圆)、齿顶圆直径d a 、齿根圆直径d f 。其计算公式为

分度圆直径d=

z

P 180

sin

齿顶圆直径d a =P(0.54+Z 180cot

)

齿根圆直径d f =d -d r 其中d r ----滚子直径(mm )

图3.3 齿形图

2、链轮的结构

滚子链轮的结构如图3.4所示。直径小时常做成整体式(图a),中等直径做成孔板式(图b),大直径链轮可做成组合式(图c),左图为齿圈与轮芯焊接结构,右图为螺栓联接结构,齿圈损坏后可更换。本次设计的链轮全部采用整体式,可以使结构更严谨,设计更简便。

链轮与轴一般采用平键或花键联接。本设计采用平键连接即可满足题目要求。

3.6.2链轮的材料与热处理

链轮轮齿应具有足够的接触强度和耐磨性,故齿面多经热处理。常用材料及热处理与应用范围见表3-3。由于小链轮轮齿的工作次数比大链轮轮齿多,所受冲击力也大,故所用材料常常优于大链轮。由下表可知,仓库采用z为23齿的主动链轮,并且有一定冲击载荷,故选用15钢的材料,并且其它链轮均选用此种材料。

(a)整体式(b)孔板式(c)组合式

图3.4 滚子链轮结构

表3-3 链轮材料、热处理及齿面硬度

自动化立体仓库管理系统 1.概述 自动化立体仓库管理系统WMS(warehouse management system)就是使用计算机实现对自动化立体仓库和输送设备全面的运行过程控制、实时监视以及物流信息管理与跟踪。物流信息管理包括作业计划、作业调度、作业过程以及作业变更等,自动化立体仓库管理系统是自动化立体仓库系统中的灵魂和中枢。 2.设计原则 2.1 实用性和可行性 主要技术和产品具有实用、成熟、稳定、安全的特点。实用性以系统整体运行效率为重点。既要便于用户使用,又要便于系统管理。2.2先进性和成熟性 系统设计既要采用超前理念,先进技术和系统的工程方法,又要注意思维理性与技术的可行性,方法的正确性。不但能反映当今的先进技术和理念,而且具有拓展潜力,能保证未来若干年能占主导地位。先进性与成熟性并重,并考虑到近年来的应用发展特点,应把先进性放在重要位置。

2.3 开放性与标准化原则 应用平台应是一个开放的且符合业界主流技术标准的系统平台,并使网络的硬件环境、通信环境、软件环境、操作平台之间的相互依赖性小。 2.4可靠性和稳定性 在考虑技术先进性和开放性的同时,还应从系统结构、技术措施、系统管理等方面着手,确保系统运行的可靠性和稳定性,达到最大的平均无故障时间。 2.5可扩充性及易升级性 为适应应用不断拓展的需要,应用平台的软硬件环境必须有良好的平滑可扩充性。 2.6安全性和保密性 在应用平台设计中,充分考虑信息资源的共享,注意信息资源的保护和隔离,应分别针对不同的应用和不同的网络通信环境,采取不同的措施,包括系统安全机制、数据存取的权限控制等。 2.7可管理性和可维护性 整个应用平台是由多个部分组成的较为复杂的系统,为了便于系统的日常运行维护和管理,要求所选产品具有良好的可管理性和可维

自动化立体仓库管 理系统

自动化立体仓库管理系统 1.概述 自动化立体仓库管理系统WMS(warehouse management system)就是使用计算机实现对自动化立体仓库和输送设备全面的运行过程控制、实时监视以及物流信息管理与跟踪。物流信息管理包括作业计划、作业调度、作业过程以及作业变更等,自动化立体仓库管理系统是自动化立体仓库系统中的灵魂和中枢。2.设计原则 2.1 实用性和可行性 主要技术和产品具有实用、成熟、稳定、安全的特点。实用性以系统整体运行效率为重点。既要便于用户使用,又要便于系统管理。 2.2先进性和成熟性 系统设计既要采用超前理念,先进技术和系统的工程方法,又要注意思维理性与技术的可行性,方法的正确性。不但能反映当今的先进技术和理念,而且具有拓展潜力,能保证未来若干年能占主导地位。先进性与成熟性并重,并考虑到近年来的应用发展特点,应把先进性放在重要位置。

2.3 开放性与标准化原则 应用平台应是一个开放的且符合业界主流技术标准的系统平台,并使网络的硬件环境、通信环境、软件环境、操作平台之间的相互依赖性小。 2.4可靠性和稳定性 在考虑技术先进性和开放性的同时,还应从系统结构、技术措施、系统管理等方面着手,确保系统运行的可靠性和稳定性,达到最大的平均无故障时间。 2.5可扩充性及易升级性 为适应应用不断拓展的需要,应用平台的软硬件环境必须有良好的平滑可扩充性。 2.6安全性和保密性 在应用平台设计中,充分考虑信息资源的共享,注意信息资源的保护和隔离,应分别针对不同的应用和不同的网络通信环境,采取不同的措施,包括系统安全机制、数据存取的权限控制等。 2.7可管理性和可维护性 整个应用平台是由多个部分组成的较为复杂的系统,为了便于系统的日常运行维护和管理,要求所选产品具有良好的可管理性

分析建立自动化立体仓库的必要性 自动化立体仓库的产生和发展是第二次世界大战之后生产和技术发展的结果。50年代初,美国出现了采用桥式堆垛起重机的高架仓库;50年代末60年代初出现了司机操作的巷道式堆垛起重机高架仓库;1963年美国率先在高架仓库中采用计算机控制技术,建立了第一座计算机控制的高架仓库。此后,自动化高架仓库在美国和欧洲得到迅速发展,并形成了专门的学科。60年代中期,日本开始兴建高架仓库,并且发展速度越来越快,成为当今世界上拥有自动化高架仓库最多的国家之一。 时至今日,沃尔玛、Coles、亚马逊、耐克整个仓库都是立体的,有自动传输拣选带,窄巷道拣选机,高位仓储及自动送装货,揪差,打包直至装车。在拣选流程中大多在单件装货部分能看到人工,在装卸过程中也根据MHE的不同性能搭配使用以求得最佳成本效益,系统的跟踪应用也非常到位。 我国对高架仓库及其物料搬运设备的研制开始并不晚,1963年研制成第一台桥式堆垛起重机(机械部北京起重运输机械研究所负责),1973年开始研制我国第一座由计算机控制的自动化高架仓库(高15米,机械部北京起重运输机械研究所负责),该库1980年投入运行。然而,今日的中国电商在2012年的销售额就已经达到了1.2万亿元人民币,更预计在2015年左右上升至2.57万亿元人民币。但以“一号店”为例,仓库装卸拣选更多的依靠人工,一些系统跟踪也非常滞后,同属于沃尔玛的大家族,从广义的自动化而言,设备、信息、信息传输等各种节约成本提高效益的手段,在国外应用如此之高,在国内如此之低,让人不禁迷惑不已,疑问重重而来: 1、国内人工成本也在增长,风险也很高,但是为什么还是人海战术呢? 2、除了人工成本的问题,什么制约了我们仓库应用高效的自动化管理手段来提高效益降低成本呢? 3、自动化的成本:如果是项目形式的管理仓库,期初投入的确比较高,仓库中是否有半机械化、半自动化的改进应用案例? 一、哪些因素在影响仓库自动化的实施? 总结了大家的观点,影响仓库自动化实施的因素可以归纳为以下几点: 1、人工和自动化哪一个成本更低直接影响是否实施自动化。人工成本相对较低,设备投资金额巨大,投资者更愿意以低投资获取高收益。去年高呼全面启动机器人代替人工制造的富士康也暂停了“机器人军队编制计划”;

一、自动化立体库概述 传统仓库存在着占地面积大、存取货物时间长、劳动效率低、人力成本高、盘点准确率低等种种问题。自动化立体仓库是采用高层货架及有轨巷道堆垛机,配合多种周边设备,实现自动存取和货物管理的一种新型的现代化仓库。采用计算机控制和管理技术使立体库的功能得以最大限度的发挥,可为企业提供从存储、自动化输送、自动化生产到成品配送的完整物流自动化解决方案。 二、自动化立体库的系统特点 自动化立体库(AS/RS)是物流技术的革命性成果,可以在计算机系统控制下完成单元货物的自动存取作业,是利用自动化存储设备同计算机管理系统的协作来实现立体仓库的高层合理化,并结合不同类型的仓库管理软件、图形监控及调度软件、条形码识别跟踪系统、搬运机器人、AGV小车、货物分拣系统、堆垛机认址系统、堆垛机控制系统、货位探测器等构成一套完整的现代化立体化仓储管理系统,相较之传统仓库仓储具有以下优势: 1. 提高空间利用率,减少仓储用地,节省土地投资成本。 2. 便于形成先进的物流系统,提高企业生产管理水平。 3. 加快货物的存取节奏,提高生产效率。 4. 减轻劳动强度,改善工人工作环境,降低人力成本。 5. 减少库存资金积压。 6. 便于实现系统整体优化,提高生产和物流管理水平。 7. 是现代化企业的重要标志。 8. 实现仓储物资在调拨过程中的全方位实时管理。 9. 采用自动化/半自动化的识别方式,提高盘点的准确性和操作效率。 10.建立一个统一的资产数据库,为资产的整个监管提供可靠的依据。 三、自动化立体库的系统组成 自动化立体库具体由以下几部分组成: 1. 高层货架:用于存储货物的钢结构。目前主要有焊接式货架和组合式货架两种基本形式。 2. 托盘(货箱):用于承载货物的器具,亦称工位器具。 3. 巷道堆垛机:用于自动存取货物的设备。按结构形式分为单立柱和双立柱两种基本形式;按服务方式分为直道、弯道和转移车三种基本形式。 4. 输送机系统:立体库的主要外围设备,负责将货物运送到堆垛机或从堆垛机将货物移走。输送机种类非

如今,社会生产过程中,人们对基础设施的重视程度越来越高,希望在效率与运营的精准度再上一个层次。在物流设备的采购与使用上,自动化、智能化的立体仓储产品系统往往能够带来这些方面的巨大改变。越来越多的企业不再满足于传统仓储设备的运用,而更倾向于搭建自动化立体仓库系统给产品生产流通带来全新的变革。那么,自动化立体仓库系统设施是怎么搭建的呢?下面江苏六维智能物流装备股份有限公司在此做个简单解答,希望对你有所帮助。 1、货架部分:货架是自动化立体仓库的主体部分,多是高位立体货架,高度可达30米以上,实现密集型存储。立体货架的货位相当密集,能够有效的利用企业仓库的空间。立体货架多采用横梁货架的结构,使得整体更加稳固,可以有效的保证立体货架的高度延伸。 2、存储托盘:立体货架货位多指托盘的摆放位置,一个货位实际上指的就是一个托盘的摆放位置。自动化立体仓库运用的托盘规格多是根据立体货架和货物的规格确定的。 3、有轨巷道堆垛机:有轨巷道堆垛机主要是用于自动存取货物的设备,不需要人工操作,该设备能短时间帮助你更好的存取货物,同时能保证货物的安全。有轨巷道堆垛机

有不同的结构形式,分为单立柱和双立柱形式,根据不同服务方式分,可分为直线、弯轨、转轨车三种形式。因为自动化立体仓库多是高位立体货架,并且是自动化控制系统,一般的叉车很难完全适应立体货架的作业,而有轨巷道堆垛架可以合理的配合自动化立体仓库的高效作业。叉车一般由人工操作在输送线的进出口位置叉取货物。 4、自动化输送线:立体库的外围设备,一般设置在立体货架的前方,重点就是将货物运输到堆垛机上,或者是将堆垛机取下的货物输送到出口位置。输送机种类非常多,比如链条输送机、辊筒输送机升降/移载机、提升机等等。企业如何选择输送机,主要看自身的运输需求。 5、管理控制系统:管理控制系统是自动化立体仓库的软件部分,它决定了自动化立体仓库得以自动化、智能化、无人化作业。自动控制系统主要是采用现场总线的方式,控制设备工作。江苏六维公司自主研发的仓库管理WMS系统支持多模式(B2C、生产、销售),多业态(电商、制造、新兴产业等),多类型仓库的个性化需求,全面提升仓库作业效率、提升库存准确率、提升库存周转率、提供企业透明化实时化的仓库管理体验。 6、信息管理系统:信息管理系统主要是记录货物存取信息,能让人清楚的了解到货物使用情况。该系统是自动化立体仓库系统的核心为管理者总览仓库安全状况全局提供数据支撑,实时报警消息推送,主动及时捕获仓库险情,预先防范,并通知仓管人员进行险情确认和处置,是保证立体库更好使用的关键。 运输行业案例——西安地铁自动化立体仓库工程:

一、自动化立体仓储与配送系统 1、什么是WMS系统,具有哪些功能? WMS是仓库管理系统(Warehouse Management System) 的缩写,仓库管理系统是通过入库业务、出库业务、仓库调拨、库存调拨和虚仓管理等功能,综合批次管理、物料对应、库存盘点、质检管理、虚仓管理和即时库存管理等功能综合运用的管理系统,有效控制并跟踪仓库业务的物流和成本管理全过程,实现完善的企业仓储信息管理。该系统可以独立执行库存操作,与其他系统的单据和凭证等结合使用,可提供更为完整全面的企业业务流程和财务管理信息。 功能简介 货位管理 采用数据收集器读取产品条形码,查询产品在货位的具体位置,(如X产品在A货区B航道C货位),实现产品的全方位管理。 通过终端或数据收集器实时地查看货位货量的存储情况、空间大小及产品的最大容量,管理货仓的区域、容量、体积和装备限度。 产品质检 产成品包装完成并粘贴条码之后,运到仓库暂存区由质检部门进行检验,质检部门对检验不合格的产品扫描其包装条码,并在采集器上作出相应记录,检验完毕后把采集器与计算机进行连接,把数据上传到系统中;对合格产品生成质检单,由仓库保管人员执行生产入库操作, 产品入库 从系统中下载入库任务到采集器中,入库时扫描其中一件产品包装上的条码,在采集器上输入相应数量,扫描货位条码(如果入库任务中指定了货位,则采集器自动进行货位核对),采集完毕后把数据上传到系统中,系统自动对数据进行处理,数据库中记录此次入库的品种、数量、入库人员、质检人员、货位、产品生产日期、班组等所有必要信息,系统并对相应货位的产品进行累加。 物料配送

根据不同货位生成的配料清单包含非常详尽的配料信息,包括配料时间、配料工位、配料明细、配料数量等,相关保管人员在拣货时可以根据这些条码信息自动形成预警,对错误配料的明细和数量信息都可以进行预警提示,极大的提高仓库管理人员的工作效率。 产品出库 产品出库时仓库保管人员凭销售部门的提货单,根据先入先出原则,从系统中找出相应产品数据下载到采集器中,制定出库任务,到指定的货位,先扫描货位条码(如果货位错误则采集器进行报警),然后扫描其中一件产品的条码,如果满足出库任务条件则输入数量执行出库,并核对或记录下运输单位及车辆信息(以便以后产品跟踪及追溯使用),否则采集器可报警提示。 仓库退货 根据实际退货情况,扫描退货物品条码,导入系统生成退货单,确认后生成退货明细和帐务的核算等。 仓库盘点 根据公司制度,在系统中根据要进行盘点的仓库、品种等条件制定盘点任务,把盘点信息下载到采集器中,仓库工作人员通过到指定区域扫描产品条码输入数量的方式进行盘点,采集完毕后把数据上传到系统中,生成盘点报表。 库存预警 另外仓库环节可以根据企业实际情况为仓库总量、每个品种设置上下警戒线,当库存数量接近或超出警戒线时,进行报警提示,及时地进行生产、销售等的调整,优化企业的生产和库存。 质量追溯

XXXXXX有限公司编号:XX-XXX-X-XXX 作业文件 版号:E XX-XXX-X-XXX 自动化立体仓库维护保养规范 (受控文件印章) 版本修改记录 修改状态日期修改原因及内容摘要修改人审核人批准人 拟制: 审核: 批准: 日期: 日期: 日期:

第1 页共15 页 1 适用范围 1.1 本规范规定了本公司自动化立体仓库设备的巡检和定期保养基准。 1.2 本标准由珠玻电子材料有限公司设备管理部提出并归口管理。 1.3 本标准适用于本公司设备部和生产部。 1.4 担任本工作执行设备保养维修作业时,需严格遵守本规范,并确实执行。 1.5 若对此规范内容有疑问或执行困难,应立即向所属主管汇报,已求问题得到改善或彻底解决。 1.6 对本规范内容如有改善意见,请反映到直属主管并充分沟通,以促使本规范内容更为充实完 善。 2 保养作业注意事项 2.1 接到保养通知后,由维保人员持保养单前往车间,向车间班长及主管确认工作内容无误及询 问能否操作。 2.2 为确保维保人员安全,减少意外的发生,设备维修前应由生产部门确认设备已处于安全状态, 由维保人员确认安全措施已落实到位。 2.3 需动火作业的,应由维保人员提前办理动火许可证。 2.4 对于执行设备保养维修前须由维保人员会同生产车间班长执行断电,悬挂“设备检修,严禁 启动”或其它相应的标识牌。 2.5 需与其他部门同时进行维修保养作业时,需与其他部门班长或主管共同确认工作安全。 2.6 执行保养作业时需佩戴相应的劳保用品,如安全眼镜、耳塞、安全帽等。 3 巡检基准 3.1 巡检基准:表 1 巡检基准表(KYZ-ZL1802-1) 表2 巡检基准表(KYZ-ZL1802-2) 3.2 巡检基准:表 3 定期保养基准表(KYZ-ZL1802-1) 表4 定期保养基准表(KYZ-ZL1802-2) 1

自动化立体仓库管理系 统 文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-MG129]

自动化立体仓库管理系统 1.概述 自动化立体仓库管理系统WMS(warehouse management system)就是使用计算机实现对自动化立体仓库和输送设备全面的运行过程控制、实时监视以及物流信息管理与跟踪。物流信息管理包括作业计划、作业调度、作业过程以及作业变更等,自动化立体仓库管理系统是自动化立体仓库系统中的灵魂和中枢。 2.设计原则 2.1 实用性和可行性 主要技术和产品具有实用、成熟、稳定、安全的特点。实用性以系统整体运行效率为重点。既要便于用户使用,又要便于系统管理。 2.2先进性和成熟性 系统设计既要采用超前理念,先进技术和系统的工程方法,又要注意思维理性与技术的可行性,方法的正确性。不但能反映当今的先进技术和理念,而且具有拓展潜力,能保证未来若干年能占主导地位。先进性与成熟性并重,并考虑到近年来的应用发展特点,应把先进性放在重要位置。 2.3 开放性与标准化原则 应用平台应是一个开放的且符合业界主流技术标准的系统平台,并使网络的硬件环境、通信环境、软件环境、操作平台之间的相互依赖性小。 2.4可靠性和稳定性

在考虑技术先进性和开放性的同时,还应从系统结构、技术措施、系统管理等方面着手,确保系统运行的可靠性和稳定性,达到最大的平均无故障时间。 2.5可扩充性及易升级性 为适应应用不断拓展的需要,应用平台的软硬件环境必须有良好的平滑可扩充性。 2.6安全性和保密性 在应用平台设计中,充分考虑信息资源的共享,注意信息资源的保护和隔离,应分别针对不同的应用和不同的网络通信环境,采取不同的措施,包括系统安全机制、数据存取的权限控制等。 2.7可管理性和可维护性 整个应用平台是由多个部分组成的较为复杂的系统,为了便于系统的日常运行维护和管理,要求所选产品具有良好的可管理性和可维护性。另外可管理性和可维护性还包括对平台的自身。 3.系统架构 WMS系统架构主要有服务层、管理层、监控层、执行层: 服务层是由服务器和数据库组成,支撑整个系统的运行,并为数据提供保障服务,实现了与业务层集成的数据共享。 管理层是是完成系统的高级管理工作,负责仓库系统的库位管理,出入库管理,查询报表分析,库存分析,系统维护,故障分析等工作,实现与服务器的信息交互与作业下达。

关于自动化立体仓库使用双货叉问题的探讨-An Analysis Of Dual Shuttle Automated Storage/Retrieval Systems An Analysis Of Dual Shuttle Automated Storage/Retrieval Systems Adhinarayan Keserla Brett A. Peters August 1, 1994 This working paper is not to be copied, quoted, or cited without the permission of the authors. Address correspondence to Brett A. Peters, Dept. of Industrial Engineering, Texas A&M University, College Station, TX 77843-3131 or email to bpeters@https://www.doczj.com/doc/5813547836.html, Abstract This paper addresses the throughput improvement possible with the use of a dual shuttle automated storage and retrieval system. With the use of such a system, travel between time in a dual command cycle is virtually eliminated resulting in a large throughput improvement. The dual shuttle system is then extended to perform an equivalent of two dual commands in one cycle in a quadruple command mode (QC). A heuristic that sequences retrievals to minimize travel time in QC mode is developed. Monte Carlo simulation results are provided for evaluating the heuristic's performance and show that it performs well, achieving large throughput improvements compared with that of the dual command cycle operating under the nearest neighbor retrieval sequencing heuristic. Keywords: Automated Storage/Retrieval Systems Design; Automated Storage/Retrieval Systems Operation; Material Handling Systems; Performance Modeling and Analysis Introduction Automated storage/retrieval systems (AS/RS) are widely used in warehousing and manufacturing applications. A typical unit load AS/RS consists of storage racks, S/R machines, link conveyors, and input/output (I/O) stations. An important system performance measure is the throughput capacity of the system. The throughput capacity for a single aisle is the inverse of the mean transaction time, which is the expected amount of time required for the S/R machine to store and/or retrieve a unit load. The service time for a transaction includes both S/R machine travel time and pickup/deposit time. This time typically depends on the configuration of the storage rack and the S/R machine specifications. Han et al. [2] improved the throughput capacity of the AS/RS through sequencing retrievals. Intelligently sequencing the retrievals can reduce unproductive travel between time when the S/R machine is traveling empty and thereby increase the throughput. They develop an expression for the maximum possible improvement in throughput if travel between is eliminated for an AS/RS that is throughput bound and operates in dual command mode. In essence, this means that if the S/R machine travels in a single command path but performs both a storage and a retrieval operation, the above throughput improvement could be obtained. In this paper, we analyze an alternative design of the S/R machine that has two shuttles instead of

自动化立体仓库系统简介 自动化立体仓库系统,即AS / RS(Automated Storage / Retrieval System),使用高层货架存储货物,充分利用仓库空间,因此节省了占地面积,提高了空间使用率。目前使用最广、适应性较强的是单元货格式立体仓库,但是在这种仓库中巷道占去了三分之一左右的面积。在充分利用存储空间的原则上,为了提高仓库面积的利用率,达到能够存储更多货物的目的,近年来各种高密度自动化仓储系统逐渐发展成熟,例如:重力式货架仓库和穿梭车式货架仓库。在重力式货架仓库中,货架接通道排列,每个通道都是存货通道,并带有一定的坡度,从入库口端装入的货物单元能够在自重的作用下,自动向出库端移动,直到到达通道出库端或者碰到已存储的货物单元停住为止,通道出库端设有止动装置。当出库端的第一个货物单元被取走后,其后面的各个货物单元在重力作用下依次向出库端补位。从结构上讲,为了保证这种仓库系统的灵活性,要求每个存货通道设置减少摩擦的装置,如在货架上加滚子,或者储存托盘带滚轮。 穿梭车式货架仓库,货架也接通道排列,每个通道也都是存货通道,但没有设置坡度,每个通道都设有供穿梭车运行的轨道,穿梭车在巷道里往复运行,自动存取和搬取货物,提升了物流效率,而且穿梭车可以和堆垛机、自动叉车或AGV配合,自动进行不同列、不同层及不同通道之间的交换,调度更加灵活,自动化程度更高。 穿梭车式货架仓库的核心设备是穿梭车。穿梭车又称为轨道式自动导引车(rail guide vehicle),具有速度快、可靠性高、成本低等特点,它是立体仓库的重要设备,并与其他物流设备实现自动连接,如出入库站台、缓冲站、输送机、升降机和机器人等,按照计划进行物料的输送。穿梭车的行驶速度一定程度上决定了整个货架仓库的物流效率;穿梭车的供电方式、持续行进能力等决定了货架仓库安装施工的难度;穿梭车的智能程度决定了货架仓库的智能化程度以及设计难度。因此,对于穿梭车式货架仓库系统来讲,穿梭车本身十分值得研究和改进。

. XXXXXX有限公司编号:XX-XXX-X-XXX 作业文件版号:E XX-XXX-X-XXX 自动化立体仓库维护保养规 (受控文件印章) 版本修改记录 修改状态日期修改原因及容摘要修改人审核人批准人 拟制:审核:批准: 日期:日期:日期:

1适用围 1.1 本规规定了本公司自动化立体仓库设备的巡检和定期保养基准。 1.2本标准由珠玻电子材料有限公司设备管理部提出并归口管理。 1.3 本标准适用于本公司设备部和生产部。 1.4 担任本工作执行设备保养维修作业时,需严格遵守本规,并确实执行。 1.5 若对此规容有疑问或执行困难,应立即向所属主管汇报,已求问题得到改善或彻底解决。1.6 对本规容如有改善意见,请反映到直属主管并充分沟通,以促使本规容更为充实完善。 2保养作业注意事项 2.1 接到保养通知后,由维保人员持保养单前往车间,向车间班长及主管确认工作容无误及询问 能否操作。 2.2 为确保维保人员安全,减少意外的发生,设备维修前应由生产部门确认设备已处于安全状态, 由维保人员确认安全措施已落实到位。 2.3 需动火作业的,应由维保人员提前办理动火许可证。 2.4 对于执行设备保养维修前须由维保人员会同生产车间班长执行断电,悬挂“设备检修,严禁 启动”或其它相应的标识牌。 2.5 需与其他部门同时进行维修保养作业时,需与其他部门班长或主管共同确认工作安全。 2.6 执行保养作业时需佩戴相应的劳保用品,如安全眼镜、耳塞、安全帽等。 3巡检基准 3.1 巡检基准:表 1 巡检基准表( KYZ-ZL1802-1 ) 表 2 巡检基准表( KYZ-ZL1802-2 ) 3.2 巡检基准:表 3 定期保养基准表( KYZ-ZL1802-1 ) 表 4 定期保养基准表( KYZ-ZL1802-2 )

摘要 自动化立体仓库系统(Automated Storage and Retrieval System shorted for AS/RS)是现代物流系统的一个重要组成部分,广泛应用于各行各业中。目前,它已经成为企业生产和管理信息化的标志之一。本文在立体仓库的规划设计方面提供了利用仿真辅助设计的方法,对提高立体仓库作业的效率,合理配置立体仓库的物流设备,以及检验整个流程设计的合理性有着很大的实际应用价值。 本文内容分为以下四个部分: 第一部分是立体仓库的构成特点和功能。还有立体仓库的设计原则和步骤,是以下几个部分的研究基础,这部分内容主要体现在第1章。第一部分是对PLC 的介绍,主要体现在第2章。第三部分是立体仓库的设计阶层,阐述了自动化立体仓库的仿真与建模理论,介绍了基于三菱PLC所设计的立体仓库的功能及控制原理,主要体现在第3章。第四部分是步进电机及其驱动器,介绍了步进电机的选型和其驱动器的工作原理及其型号。主要体现在第4章。 此次设计的效果可以改变参数输入,通过模拟生产情况及波动对系统造成的冲击,从而避免了在理想化状态下系统设计所无法预料的各种因素,对系统的堵塞有着形象和直观的解决方案。 总之,立体仓库因其较小的占地面较佳空间利用率,应用正逐渐普及。为满足现代化生产和流通的需要,就必须采取以计算机控制主要手段的自动化立体仓库。 关键词:立体仓库;PLC;物流

Abstract AS/RS (Automated Storage and Retrieval System shorted for AS/RS) is an important part of modern material flow system and is widely applied to every walk of life.Presently it has become one of the signs in enterprise production automation and management information. This article puts forward the way to design and layout AS/RS assisted by computer simulation ,and it has very great practical application value to improve the operation efficient of the stereoscopic warehouse ,to distribute the logistics equipments of that warehouse rationally, and to test the whole design of the Material flow and Information flow. The content of the article is composed of the follow four parts: The first part, which is the basis of the study, concludes the statement of the structure of AS/RS, the characteristic of AS/RS, the function of the AS/RS and the principle and step of design. The first part is explained in the chapter one. The second part, which is the introduced of PLC. The second part is explained in the chapter two. The third part, which is the study of theory of design of AS/RS. expatiates on the theory of simulation and modeling, introduces the objects and modeling, and introduces the functions of the AS/RS which design of PLC. The third part is explained in the chapter three. The fourth part is introduces of stepper motor and actuator about type and Principle, The fourth part is explained in the chapter four. We can alse see the place where the block and bottle-neck have taken place and state how they develop, reflecting by the system of simulation. By changing the input of the parameters and simulating the process of production and the impulsion of system arosed by flactuation, we can avoid various unforeseen factors of system design in the state of idealization, have visual and intuitionistic solving way for the block of the system.. In conclusion, The application of automatic warehouse with less floor space and better space utilization ratio has been popularizing gradually. To meet the requirement of the modern production and negotiation, it should use the warehouse with the computer control technology Key Words: AS/RS;PLC;Logistics

自动化立体仓库系统 自动化立体仓库是充分利用空间,实现货物的最大存储量、存储的高度自动化、存储的高速化和信息的一体化,完全由计算机操控的自动化物流存储系统。即自动化立体仓库(AS/RS系统)通常是由立体货架、有轨巷道堆垛机、出入库输送机系统、穿梭车、机器人、AGV小车、尺寸检测条码阅读系统、通讯系统、自动控制系统、计算机监控系统(WCS)、计算机管理系统(WMS)以及其他如电线电缆桥架配电柜、托盘、调节平台、钢结构平台等辅助设备组成的复杂的自动化物流系统。运用一流的集成化物流理念,采用先进的控制、总线、通讯(无线、红外等)和信息技术(RFID等),通过以上设备的协调联动,由计算机控制而进行自动出入库作业,可自动实现收货、组盘、入库、出库、拣选、盘点养护、发货、库存统计和报警、报表生成等功能。自动化立体仓库系统广泛应用于机械、电子、化工、医药、烟草、冶金、轻工、食品、家电、印刷、综合物流、军队、航空航天、轨道交通等各行各业。 自动化立体仓库主要用于存放少品种大批量的可集装单元化货物,货物一般用托盘、货箱等作为载体,具体货物单元形式分为周转箱、托盘、卷筒、板材、长形物料、超长型物料、超重货物等多种形式。 根据载体的大小可分为重型自动化立体仓库和轻型自动化立体仓库;重型自动化立体仓库载体一般为托盘或货箱,有时货物也可直接存放在货架之上(如卷料、长料等);轻型自动化立体仓库载体一般为小型塑料箱,故也被称为料箱自动库或迷你自动库,此类自动化仓库一般货架高度较矮。 根据轨道的走向类型,可分为直轨型、弯轨型、转轨型和岔道型。 根据和建筑物的屋顶、墙体等是否相连,可分为分离式自动化立体仓库和库架合一式自动化立体仓库。 根据库前、库后区的输送分拣系统等的复杂程度,可分为常规自动化立体仓库和复杂自动化立体仓库(一般也称为自动化物流中心)。 根据仓库的使用温度可分为常温自动库、冷藏自动库和冷冻自动库。 根据货物的危险级别和易燃易爆级别分为一般级别自动库和防爆型自动库。 自动化立体仓库可以跟生产线对接,可以跟企业的管理系统ERP无缝对接。 随着物流成本愈来愈高、用工成本愈来愈高和自动化要求愈来愈高,自动化

4.11.57 自动化立体仓库 1. 概述 1)设置地点:物资材料库。 2)用途:自动化立体仓库设备用于大竹林车辆段材料总库内立体仓库区1000kg以下材料及零配件的存储、发放和管理,使得材料及零配件的储运、领用、记转账、周转、点算、报废、报表等全部实现自动化处理,对材料及配件的流向进行全方位、全过程的质量跟踪,对检修质量和资金占用情况等做到精确的分析与考核。 3)工作条件 室内使用 海拔高度:≤1000m 环境温度:0~43℃ 环境最大相对湿度:≤95% 工作制度:8小时内间断工作 4)设计基础资料 (1)材料库工艺平剖面图。 (2)材料库所存贮材料的外型尺寸、重量等资料,在设计联络时提供。 2. 设备组成 自动化立体仓库设备由货架、有轨巷道堆垛机、出入库水平输送系统、穿梭车、钢制托盘货箱及计算机管理系统等组成。 全套设备的功能基于物流和信息流控制紧密结合—即在计算机控制软件中设置一套对物流运动进行动态跟踪的信息流系统,实现货物搬运及存取机械化、仓库管理自动化,使材料及配件的储存、管理、周转联成一体,确立合理的储存量,减少仓库费用,建立最佳的物流组织形式。 3. 设备主要功能 1)入库、单元出库、单元拣选出库再入库。 2)手动、半自动、自动控制(机上自动控制、控制室自动控制)。 3)出入库设定、货格地址设定、控制方式设定。

4)自动认址、准确停位,具备物品条码识别功能。 5)托盘货物外形尺寸、重量的检测及显示。 6)作业状态的监视及显示。 7)故障的检测及报警。 8)安全、联锁。 9)库存、库位的管理。 11)能实现用户编程的功能,即用户能根据使用需要在现场对控制程序进行修改。 12)立体化仓库计算机管理系统要与重庆轨道集团公司EAM系统接口。 13)计算机管理系统查询功能要求简便快捷。 4.设备主要技术要求 卖方提供的设备及方案应具有完整性及可靠性(少维修及易于维修),系统硬件需适应少维修及易于维修的要求。 系统关键部件选用元件需经业主确认。 设备所用电线电缆必须是不燃或阻燃电缆,并且不得散发有毒气体。 卖方应提供设备的外购件(系统或部件)的名称、用途、产地、厂名的清单。 1)钢结构货架的技术要求 钢结构货架是高层货架存储区中存放托盘货物的主要设备,要求有足够的强度和刚度及整体稳定性(抗震等级按8级考虑),而且尺寸要求精度高,型式采用组合装配横梁式,货架主要由货架片、横梁、纵/横梁、斜拉筋等组成。主要构件应满足如下条件:表面处理: 钢结构货架的表面应采取化学或物理方法,以达到除锈的要求,表面处理后再静电粉末喷塑。表面涂层质量达到GB9286标准规定。 货架片: (1)立柱全长调节孔距累计误差不大于±2 mm,相邻孔距误差小于0.1mm; (2)货架全长尺寸极限偏差不大于1mm; (3)立柱片弯曲误差小于1/1000或10mm; (4)立柱与安装地面垂直偏差小于1/1000mm; (5)工作安全系数不小于1.75。 横梁: (1)横梁长度尺寸误差小于±1mm;

自动化立体仓库是一种基于高层货架,采用计算机进行控制管理,自动化存取输送设备进行存取作业的仓储系统。自动化立体仓库是实现高效率物流和大容量存储的关键系统,与自动化分拣系统和自动导向车并称为物流技术现代化的三大标志,在现代化生产和商品流通中具有举足轻重的作用。 广义地说,自动化仓库系统是在不直接进行人工处理的情况下,能自动地存储和取出物料的系统,是一个将毛坯、半成品、配套件或产品、工具等物料自动存取、自动检索的系统,是物流系统的重要组成部分。 自动化立体仓库的组成部分 1、货架:用于存储货物的钢结构。主要有焊接式货架和组合式货架两种基本形式 2、托盘(货箱):用于承载货物的器具,亦称工位器具。 3、巷道堆垛机:用于自动存取货物的设备,按结构形式分为单立柱和双立柱两种基本形式;按服务方式分为直道、弯道和转轨车三种基本形式。 4、输送系统:立体库的主要外围设备,负责将货物运送到堆垛机或从堆垛机将货物移走。输送机种类非常多,常见的有滚筒输送机,链条输送机,移载/升降机、提升机,皮带机等。 5、AGV系统:即自动导向小车,根据其导向方式分为感应式导向小车和激光导向小车。 6、自动控制系统:驱动自动化立体库系统各设备的自动控制系统,以采用现场总线方式为控制模式为主。 7、储存信息管理系统:亦称中央计算机管理系统,是全自动化立体库系统的核心。典型的自动化立体库系统均采用大型的数据库系统(如ORACLE,SYBASE等)构筑典型的客户机/服务器体系,可以与其他系统(如ERP系统等)联网或集成。

自动化立体仓库的基本优势 1、科学存储,提高物料调节水平 系统能对物料进行科学的管理,使物料合理存放,提高处理效率,适应储存与生产的工艺要求。 2、衔接生产,加快物资周转,降低成本 作为生产过程的中间环节,立体仓库具有原材料、在制品和成品的缓冲存储功能。在自动化和机械化设备处理条件下,自动化程度提高,各种物料库存周期缩短,从而降低了总成本。 3、为企业的生产指挥和决策提供有效的依据 自动化仓库是企业信息系统的重要组成部分,尤其在集成化的环境下物流信息系统与企业信息系统成为有机的整体。企业的领导者根据库存信息制定相应的战略和计划,指挥、监测和调整企业的生产活动。 自动化立体仓库的社会效益和经济效益 1、由于使用高层货架存储货物,存储区可以大幅度地向高空发展,充分利用仓库地面和空间,因此节省了库存占地面积,提高了空间利用率。立体仓库单位面积的存储量是普通仓库的5~10倍,采用高层货架储存并结合计算机管理,可以实现货物的先入先出原则,防止货物的自然老化、变质、生锈或发霉。 2、自动存取AS/RS使用机械和自动化设备,运行和处理速度快,提高了劳动生产率,降低了操作人员的劳动强度。同时,能方便地纳入企业的物流系统,使企业物流更趋合理化。 3、计算机控制能够始终准确无误地对各种信息进行存储和管理,减少了货物处理和信息处理过程中的差错,而人工管理则做不到这一点。同时,借助于计算机管理还能有效地利用仓库储存能力,便于清点和盘库,合理减少库存,加快资金周转,节约流动资金,