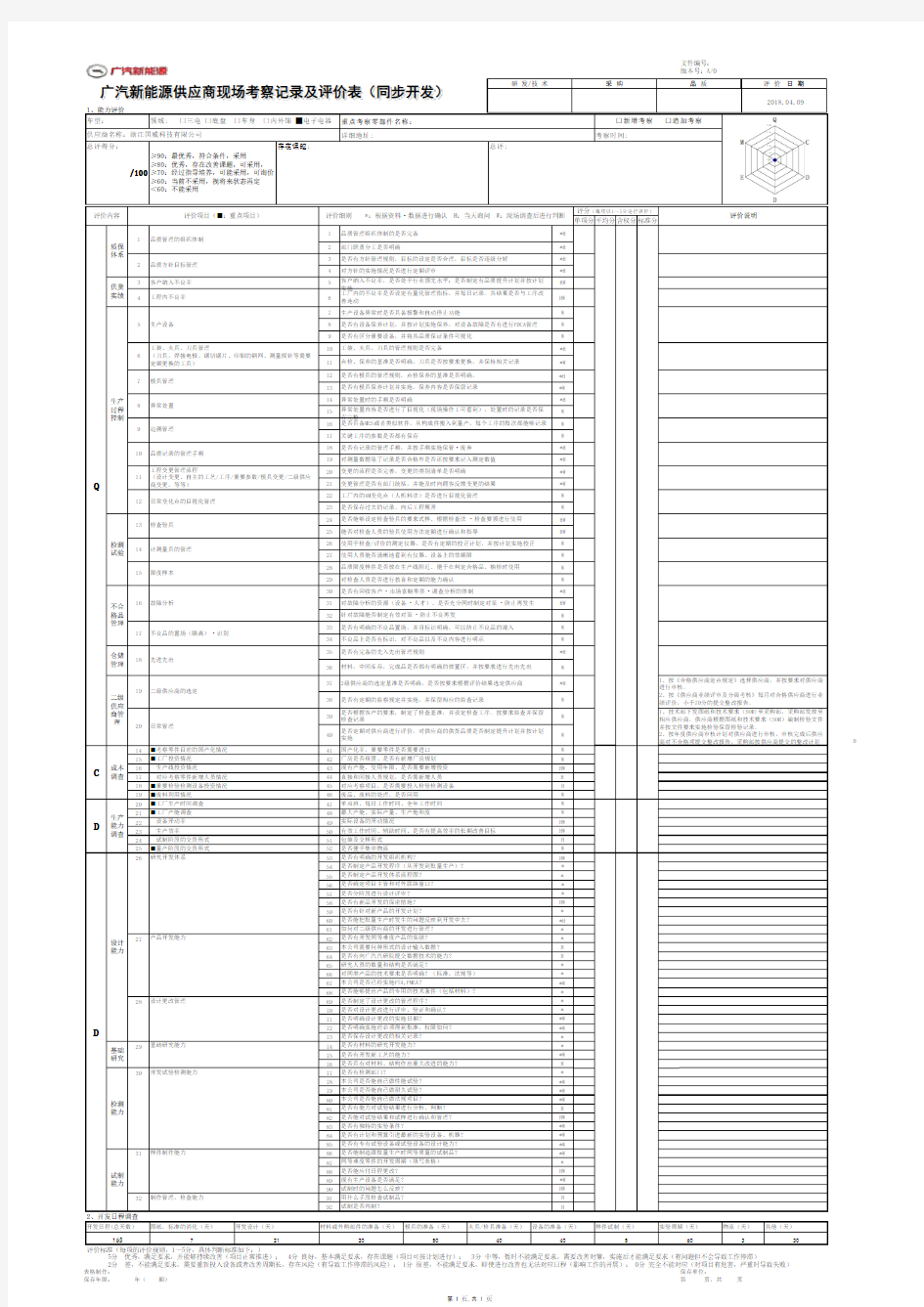

文件编号: 版本号:A/0 1、能力评价重点考察零部件名称:详细地址:考察时间:存在课题:总评:单项分平均分含权分标准分1*H

2*H

3*H

4*H

35HW

46HW

7W

8W

9W

10*H

11*W

12*H

13*W

14

*H

15W

16W

17W

18*H

19*H

20*W

21*W

22W

23W

24HW

25HW

26

W

27W

28W

29W

30*H

31HW

32W

33W

34W

35*H

36W

37*H 38W 39W 40W 01441W

1542W

1643HW

1744H

1845H

1946W

2047W

2148W

2249HW

2350HW

2451H

2552W

2653HW

54*

55*

56*

57*

58HW

59*

60*H

61*

2762*

63H

64H

65*

66*

67*W

68*

2869*

70*

71*W

72*W

73*

2974*

75*W

76H

3077*

78*W

79*W

80*W

81H

82HW

83*W

84*W

85*W

3186*W

87*

88HW

89*W

90HW

3291H

92H

2、开发日程调查

开发日程(总天数)图纸,标准的消化(天)开发设计(天)材料或外购部件的准备(天)模具的准备(天)夹具/检具准备(天)设备的准备(天)样件试制(天)实验周期(天)物流(天)其他(天)

评价标准(每项的评价规则,1~5分,具体判断标准如下:)

5分 优秀,满足要求,并能够持续改善(项目正常推进); 4分 良好,基本满足要求,存在课题(项目可按计划进行); 3分 中等,暂时不能满足要求,需要改善对策,实施后才能满足要求(有问题但不会导致工作停滞)

2分 差,不能满足要求,需要重新投入设备或者改善周期长,存在风险(有导致工作停滞的风险); 1分 很差,不能满足要求,即使进行改善也无法对应日程(影响工作的开展); 0分 完全不能对应(对项目有危害,严重时导致失败) 表格制作:保存单位:

保存年限: 年( 期)第 页,共 页

1、按《合格供应商定点规定》选择供应商,并按要求对供应商

进行审核。

2、按《供应商业绩评审及分级考核》每月对合格供应商进行业绩评价,小于70分的提交整改报告。

1、技术部下发图纸和技术要求(SOR)至采购部,采购部发放至相应供应商,供应商根据图纸和技术要求(SOR)编制检验文件

并按文件要求实施检验保留检验记录。

2、按年度供应商审核计划对供应商进行审核,审核完成后供应

商对不合格项提交整改报告,采购部按供应商提交的整改计划

2018.04.09

评价说明

评分(每项以1~5分进行评价)

评价细则 *:根据资料?数据进行确认 H:当天询问 W:现场调查后进行判断评价项目(■:重点项目)单双班、每日工作时间、全年工作时间最大产能、实际产量、生产饱和度实际设备的开动情况有效工作时间、辅助时间、是否有提高效率的长期改善目标现有产能、使用年限、是否需要新增投资用什么手段检查试制品?试制是否内制?是否有检测部门?本公司是否能自己做性能试验?评价内容国产化率,重要零件是否需要进口现有生产设备是否满足?本公司是否能自己做耐久试验?本公司是否能自己做法规项目?是否能对试验结果和试样进行确认和管理?是否有开发新工艺的能力?是否具有对材料、结构作出重大改进的能力?试制时的问题怎么反映?是否有独特的实验条件?是否有计划和预算引进最新的实验设备、机器?是否有专有试验设备或试验设备的设计能力?是否能制造跟批量生产时同等质量的试制品?同等难度零件的开发周期(填写表格)是否能应付日程更改?是否明确实施前必须得到批准,权限如何?是否保存设计更改的相关记录?是否有材料的研究开发能力?本公司是否已经实施FTA,FMEA?是否能够提出产品的专用的技术条件(包括材料)?是否制定了设计更改的管理程序?是否对设计更改进行评审、验证和确认?是否有能力对试验结果进行分析、判断?本公司需要何种形式的设计输入数据?是否有向广汽汽研院提交数据技术的能力?研究人员的数量和结构是否满足?对同类产品的技术要求是否明确?(标准,法规等)是否有针对新产品的开发计划?是否能把批量生产时发生的问题反映到开发中去?如何对二级供应商的开发进行管理?是否有开发同等难度产品的实绩?是否明确设计更改的实施日期? 生产线投资情况直接和间接人员规划,是否需新增人员对应考察项目,是否需要投入检验检测设备是否制定产品开发体系流程图?是否确定项目主管和对外联络窗口?是否分阶段进行设计评审?包装及交样形式是否便于集中物流是否有明确的开发组织机构?是否制定产品开发程序(从开发到批量生产)?■重要检验检测设备投资情况■废料利用情况成本调查■工厂产能调查■工厂投资情况C 设备开动率■工厂生产时间调查■考察零件目前的国产化情况D 生产

能力调查 生产效率 试制阶段的交货形式■量产阶段的交货形式 对应考察零件新增人员情况研究开发体系设计更改管理产品开发能力D 开发试验检测能力试制能力样件制作能力基础研究能力设计能力制作管理,检查能力基础研究检测能力车型:领域: □三电 □底盘 □车身 □内外饰 █电子电器/100≥90:最优秀,符合条件,采用≥80:优秀,存在改善课题,可采用,

≥70:经过指导培养,可能采用,可询价

≥60:当前不采用,视将来状态再定<60:不能采用

□新增考察 □追加考察供应商名称:浙江国威科技有限公司总评得分:客户納入不良率Q 质保体系

1品质管理的组织体制品质管理组织体制的是否完备供货实绩工装、夹具、刀具管理(刀具,焊接电极、锯切锯片、印刷的钢网、测量探针等需要

定期更换的工具)工装、夹具、刀具的管理规则是否完备部门职责分工是否明确2品质方针目标管理是否有方针管理规则,目标的设定是否合理,目标是否逐级分解客户纳入不良率,是否处于行业领先水平;是否制定有品质提升计划并按计划

实施工程内不良率工厂内的不良率是否设定有量化管理指标,并每日记录。其结果是否与工序改

善连动对方针的实施情况是否进行定期评审是否有模具保养计划并实施,保养内容是否保留记录生产过程控制5生产设备生产设备异常时是否具备报警和自动停止功能是否有设备保养计划,并按计划实施保养,对设备故障是否有进行PDCA管理是否有区分重要设备,并将其品质保证条件可视化69追溯管理是否具备MES或者类似软件,从构成件搬入到量产,每个工序的批次都能够记录关键工序的参数是否都有保存点检、保养的基准是否明确,刀具是否按要求更换,并保持相关记录7模具管理是否有模具的管理规则,点检保养的基准是否明确,11工程变更管理流程

(设计变更、自主的工艺/工序/重要参数/模具变更/二级供应

商变更,等等)变更的流程是否完善,变更的类别清单是否明确变更管理是否有部门统括,并能及时向顾客反馈变更的结果8异常处置异常处置时的手顺是否明确异常处置内容是否进行了目视化(现场操作工可看到),处置时的记录是否保

存完整检测试验13检查验具是否能够设定检查验具的要求式样、根据检查法?检查要领进行使用10品质记录的管理手顺是否有记录的管理手顺,并按手顺实施保管·废弃对测量数据除了记录是否合格外是否还按要求记入测定数值使用人员能否清晰地看到有仪器、设备上的效期限12日常变化点的目视化管理工厂内的4M变化点(人机料法)是否进行目视化管理是否保存过去的记录。向后工程展开不合格品管理

16故障分析是否有回收客户?市场索赔零件?调查分析的体制能否对检查人员的验具使用方法定期进行确认和指导14计测量具的管理使用于检查/评价的测定仪器,是否有定期的校正计划,并按计划实施校正不良品上是否有标识,对不良品以及不良内容进行明示是否有完备的先入先出管理规则15限度样本品质限度样件是否放在生产线附近、便于在判定合格品、抽检时使用对检查人员是否进行教育和定期的能力确认是否定期对供应商进行评价,对供应商的供货品质是否制定提升计划并按计划实施对故障分析的资源(设备?人才)、是否充分同时制定对策?防止再发生针对故障能否制定有效对策?防止不良再发17不良品的置场(隔离)?识别是否有明确的不良品置场,并且标识明确,可以防止不良品的混入材料,中间库存,完成品是否都有明确的放置区,并按要求进行先出先出2级供应商的选定基准是否明确,是否按要求根据评价结果选定供应商二级供应商管理19二级供应商的选定仓储管理18先进先出

20日常管理是否有定期的监察规定并实施,并保留相应的监查记录是否根据客户的要求,制定了检查基准,并设定检查工序。按要求监查并保留检查记录40废品、废料的处理,是否回用厂房是否租赁、是否有新增厂房规划是否有新品开发的保密措施?405603301637212050广汽新能源供应商现场考察记录及评价表(同步开发) 研 发/技 术 采 购 品 质 评 价 日 期

0.00

1.00

2.00

3.00

4.00

5.00

Q

C D

D

E M 第 1 页,共 1 页