【国立勤益技术学院CAE实验室】讲义

《模流分析基础入门》 谢庆雄博士编着

@ 版权所有

允许下载、复制、打印,但禁止贩卖或用于商业用途

https://www.doczj.com/doc/588707568.html,/

第二章射出成形机

就热塑性塑料(thermoplastics)而言,射出成形机将塑料颗粒材料经由熔融、射出、保压、冷却等循环,转变成最终的塑件。热塑性塑料射出成形机通常采用锁模吨数(clamping tonnage)或射出量(shot size)作为简易的机器规格辨识,可以使用的其它参数还包括射出速率、射出压力、螺杆设计、模具厚度和导杆间距等等。根据功能区分,射出成形机的大致上有三个种类:(1)一般用途射出机;(2)精密、紧配射出机;和(3)高速、薄肉厚射出机。射出成形机的主要辅助设备包括树脂干燥机、材料处理及输送设备、粉碎机、模温控制机与冷凝器、塑件退模之机械手臂、以及塑件处理设备。

2-1 射出机组件

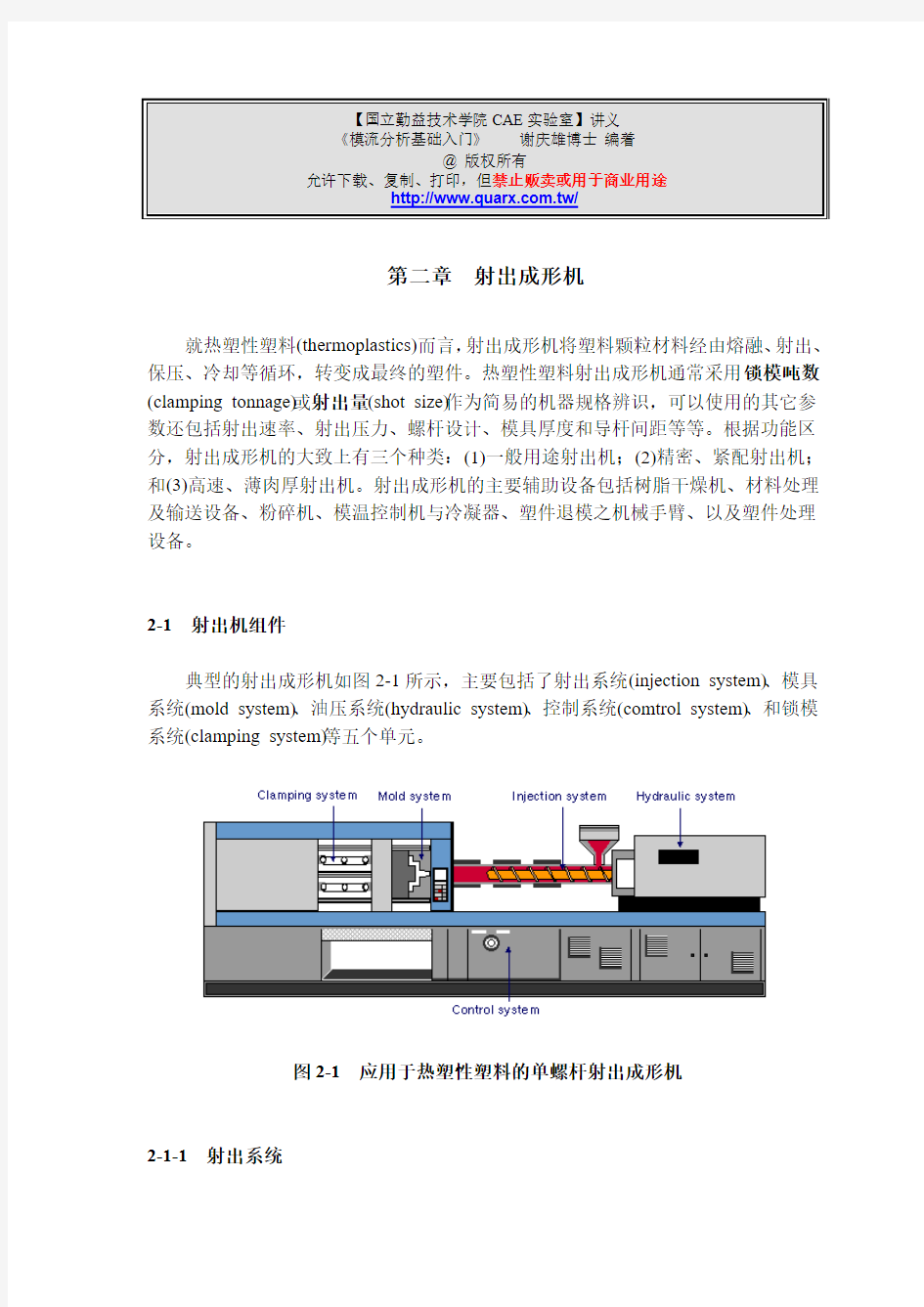

典型的射出成形机如图2-1所示,主要包括了射出系统(injection system)、模具系统(mold system)、油压系统(hydraulic system)、控制系统(comtrol system)、和锁模系统(clamping system)等五个单元。

图2-1 应用于热塑性塑料的单螺杆射出成形机

2-1-1 射出系统

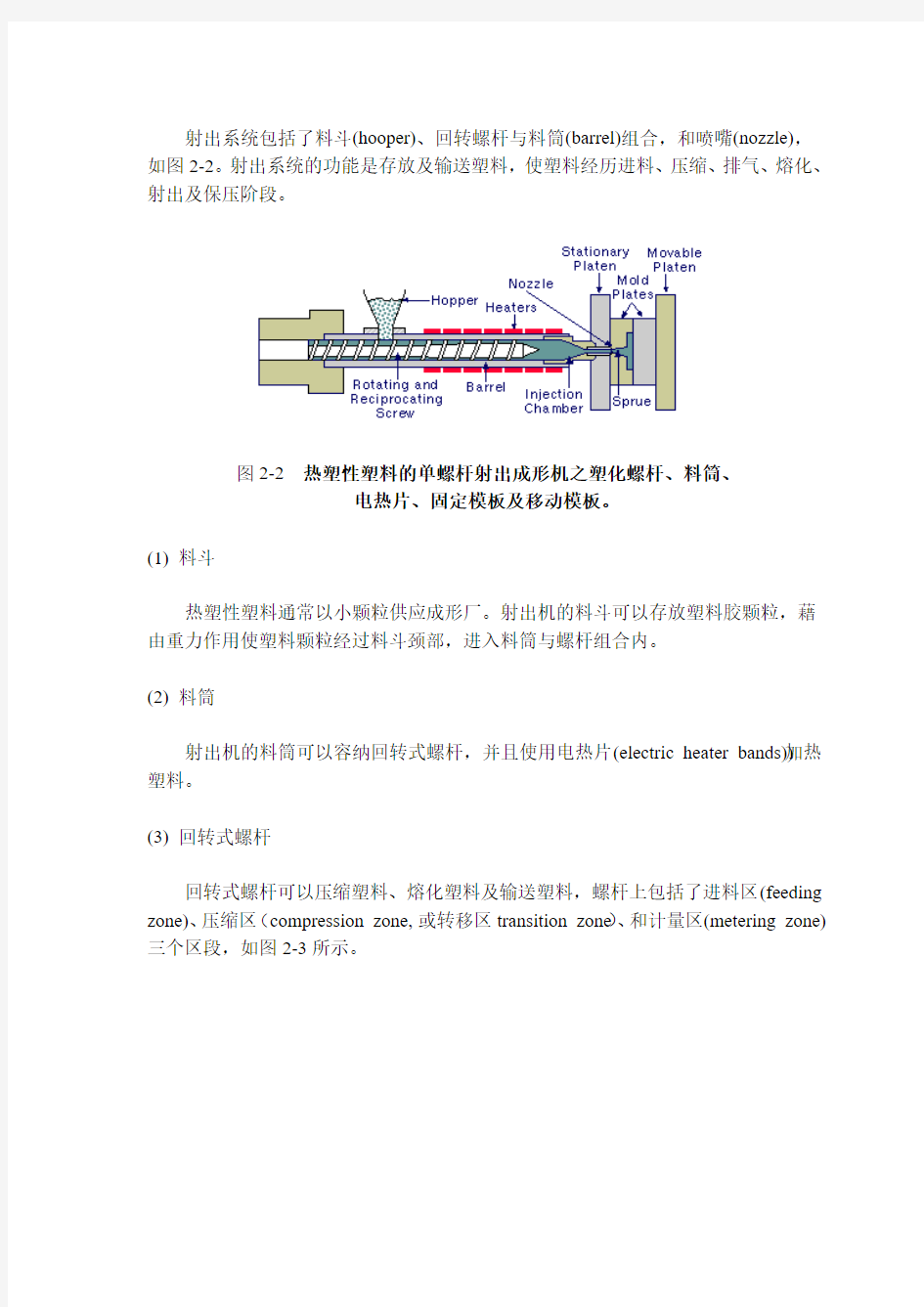

射出系统包括了料斗(hooper)、回转螺杆与料筒(barrel)组合,和喷嘴(nozzle),如图2-2。射出系统的功能是存放及输送塑料,使塑料经历进料、压缩、排气、熔化、射出及保压阶段。

图2-2 热塑性塑料的单螺杆射出成形机之塑化螺杆、料筒、

电热片、固定模板及移动模板。

(1) 料斗

热塑性塑料通常以小颗粒供应成形厂。射出机的料斗可以存放塑料胶颗粒,藉由重力作用使塑料颗粒经过料斗颈部,进入料筒与螺杆组合内。

(2) 料筒

射出机的料筒可以容纳回转式螺杆,并且使用电热片(electric heater bands))加热塑料。

(3) 回转式螺杆

回转式螺杆可以压缩塑料、熔化塑料及输送塑料,螺杆上包括了进料区(feeding zone)、压缩区(compression zone, 或转移区transition zone)、和计量区(metering zone)三个区段,如图2-3所示。

图2-3 回转式螺杆之进料区、压缩区、和计量区。

螺杆的外径为固定值,螺杆的沟槽深度(the depth of flight)从进料区到计量区起点逐渐递减,沟槽深度的变化使塑料相对于料筒内径产生压缩,造成剪切热,提供熔化塑料的主要热量。料筒外的加热片则帮助塑料维持于熔融状态,一般的射出机有三组或更多组加热片,以便设定为不同的温度区段。

(4) 喷嘴

喷嘴连接料筒和竖浇道衬套(sprue bushing)。当料筒移到最前端的成形位置,其喷嘴外径必须包覆在竖浇道定位环内,构成密封。喷嘴的温度应该设定在材料供货商建议之塑料熔化温度,或是略低于温度。如此,清理料筒时,只要将料筒后退远离竖浇道,清除的塑料可以从喷嘴自由落下,参阅图2-4。

图2-4 (a)在成形位置的喷嘴与料筒;(b)在清料位置的喷嘴与料筒。

2-1-2 模具系统

模具系统包括了导杆(tie bars)、固定模板(stationary platen)、移动模板(movable platen)、和容纳模穴、竖浇道、流道系统、顶出销和冷却管路的模板(molding plates),如图2-5所示。基本上,模具是一座热交换器,使热塑性塑料的熔胶在模穴内凝固成需要的形状及尺寸。

图2-5 典型的三板模之模具系统

模具系统将熔融塑料在模穴内定形,并于冷却后将塑件顶出。射出成形的模具系统是安装模板与成形模板的组合,通常以工具钢加工制成。固定安装板连接到成形机料筒一侧,并经由导杆与移动模板相接。母模板通常锁在固定模板上,并且连接到喷嘴;公模板锁在移动安装板上,沿着导杆之导引而移动。有些应用会相反地将母模板锁在移动模板上,将公模板和液压顶出机构安装固定模板上。

(1) 两板模

大多数模具是由两片模板组成,如图2-6,此类模具常使用在塑件浇口正好设在塑件边缘或者接近塑件边缘的设计,其流道(runner)也设计在母模板上。

(2) 三板模

三板模通常应用于浇口远离塑件边缘的设计,其流道是设计在分隔公模与母模的脱料板(stripper plate))上,如图2-6所示。

图2-6 (左)两板模与(右)三板模

(3) 冷却管路(回路)

冷却管路(cooling channels)是模具本体的通道,冷媒(一般是水、蒸汽或油)经由冷却管路循环以调节模壁温度。冷却管路也可以搭配其它的温度控制装置一起使用,例如障板管(bafflers)、扰流板(bubblers)或热管(thermal pins or heat pipes)等。

2-1-3 油压系统

射出机的油压系统提供开启与关闭模具的动力,蓄积并维持锁模力吨数,旋转与推进螺杆,致动顶出销,以及移动公模侧。油压系统的组件包括帮浦、阀、油压马达、油压管件、油压接头及油压槽等。

2-1-4 控制系统

控制系统提供成形机一致性的重复操作,并且监控温度、压力、射出速度、螺杆速度与位置、及油压位置等制程参数。制程控制直接影响到塑件质量和制程的经济效益。控制系统包括简单的开/关继电器控制到复杂的微处理器闭回路控制器。

2-1-5 锁模系统

锁模系统用来开启/关闭模具,支撑与移动模具组件,产生足够的力量以防止模具被射出压力推开。锁模机构可以是肘节机构锁定、油压机构锁定、或是上述的两个基本型态的组合。

2-2 射出成形系统

典型的射出成形系统(molded system)包括熔胶输送系统和成形塑件,如图2-7所示。熔胶输送系统提供让熔胶从射出机喷嘴流到模穴的通道,它通常包括:竖浇道(sprue)、冷料井(cold slug well)、主流道、分枝流道、和浇口(gates)。

图2-7 射出成形系统包括熔胶输送系统及成形塑件。

输送系统的设计对于充填模式与塑件质量都有很重要的影响。因此应该设计流道系统,以维持所需充填模式,将熔胶输送到模穴。在完成射出成形之后,冷流道输送系统将会被切除成为回收废料,所以应该设计输送系统,以产生最少的废料。

热流道(Hot runner或无流道runnerless)成形制程维持流道于高温,使其内之熔胶维持在熔融状态。因为热流道并不与塑件一起脱模,不致于造成废料,并且节省塑件二次切除加工的制程。

2-3 射出机操作顺序

塑料射出成形加工是一种适合高速量产精密组件的加工法,它将粒状塑料于料筒内融化、混合、移动(3 M’s: Melt, Mix, and Move),再于模穴内流动、充填、凝固(3F’s: Flow, Form, and Freeze)。其动作可以区分为塑料之塑化、充填、保压、冷却、顶出等阶段的循环制程,包括的基本操作动作如下列:

(1)关闭模具,以便螺杆开始向前推进,如图2-8(a)。

(2)与柱塞式射出机相同地,推进回转式螺杆以充填模穴,如图2-8(b)。

(3)螺杆继续推进,以进行模穴保压,如图2-8(c)。

(4)当模穴冷却,浇口凝固,螺杆开始后退,并塑化材料准备下一次射出,如图

2-8(d)。

(5)开启模具,顶出塑件,如图2-8(e)。

(6)开闭模具,以开始下一个循环,如图2-8(f)。

塑料在料筒被螺杆挤压产生大量摩擦热而形成熔融状态,熔胶堆积于料筒前端,并且使用加热器维持熔胶温度。在充填阶段开始,射出机打开喷嘴,螺杆前进将熔胶经喷嘴注入关闭的模穴,以完成充填。当熔胶进入模穴,受压气体从顶出销、分模线和气孔逸出。良好的充填决定于塑料组件设计、浇口位置和良好的排气。假如塑料的流动性不佳,或者射出压力不足就可能造成短射现象;相反地,假如塑料的流动性太好,容易在塑件的分模面造成毛边。熔胶完全填满模穴后,继续施压以注入更多熔胶,补偿因冷却而造成之塑料体积收缩,并确保模穴完全填满。

充填与保压阶段结束,熔胶在模具里完全凝固后,再打开模穴取出塑件。冷却时间在整个成形周期占非常高的比例,大约80%,成形品的冷却时间依照塑料性质、成形品的形状、大小、尺寸、精度而有不同。当移动模板后退,使顶出销顶到后板(rear plate) 而停止运动,将成形品、浇道系统及废料顶出。

(a) (b)

(c) (d)

(e)(f)

图2-8 射出机之操作程序。(a)关闭模具;(b)充填模穴;(c)保压;

(d)螺杆后退;(e)顶出塑件;(f)开始下一个循环。

为了进一步说明制程循环中的射出机动作,图2-9画出不同阶段的油压缸压力、模穴压力、公母模分隔距离与螺杆位置的示意图,其中编号表示:

图2-9 典型的射出成形机之动作循环和各动作所占的时间比例

1-- 充填(射出阶段)

2-- 保压与冷却

3-- 开启模具

4-- 顶出塑件

5-- 关闭锁具

射出成形的周期时间根据制程的塑件重量、肉厚、塑料性质、机器设定参数而改变。典型的周期时间可能从数秒钟到数十秒。

2-4 螺杆操作

根据需求,回转式螺杆可以设定转速以塑化塑料颗粒,并且将熔胶以设定之螺杆速度、射出量与射出压力压挤进入模穴。回转式螺杆射出机之射出成形的主要控制参数如下列:

(1) 背压

背压(back pressure)是螺杆往后推以准备下一次射出塑料时,作用于螺杆前端之塑料的压力值。当射出机准备要射出时,螺杆将前端的塑料推入模穴,射出的塑料在模具内冷却后,射出机再进入螺杆倒退阶段,重新开始一个循环。通常,射出机可以调节背压的最大值,当螺杆移到此预设背压位置,就结束螺杆倒退阶段。此预

设的螺杆停止位置是根据充填流道和模穴所需的塑料量,以手动方式设定。

(2) 射出速度(或射出时间)

射出速度(injection speed或螺杆速度ram speed)是指射出操作中,螺杆的前进速度。对于大部份的工程塑料,应该在塑件设计的技术条件和制程允许的经济条件下,设定为最快的射出速度。然而,在射出的起始阶段,仍应采用较低的射速以避免喷射流(jetting)或扰流。接近射出完成时,也应该降低射速以避免造成塑件溢料,同时可以帮助形成均质的缝合线。

射出时间是将熔胶充填进模穴所需的时间,受到射出速度控制。虽然最佳的充填速度取决于塑件的几何形状、浇口尺寸和熔胶温度,但大多数情况会将熔胶尽速射入模穴。因为模具温度通常低于树脂的凝固点(freezing point),所以太长的射出时间会提高导致塑料太早凝固的可能性。

薄肉厚塑件使用高射出速度以防止充保模穴前发生凝固。有时候,粗厚塑件或小浇口会降低充填速度,此时必须保持熔胶连续地流过浇口以防止浇口凝固,进而充饱模穴。新进的研究方向尝试控制射出量,控制螺杆动作和止回阀(check valve)关闭的时间,以达到控制组件尺寸的目的。

(3) 螺杆旋转速度

螺杆旋转速度是塑化螺杆的转速。转速越快,塑料螺杆沟槽压缩得越激烈,产生更大量的剪切热。

(4) 缓冲量

缓冲量(cushion)是螺杆的最大允许前进位置与最末端的前进位置之间的差值。假如允许螺杆行程设为最大值,缓冲量为零,螺杆将前进至碰到喷嘴后才停止。通常,缓冲量设定为3~6 mm(1/8~1/4英吋)。

(5)熔胶温度

熔胶温度应依照(a)树脂种类、(b)射出机特性、(c)射出量,相互配合。最初设定的熔胶温度应参考树脂供货商的推荐数据。通常选择高于软化温度、低于树脂之熔点做为熔胶温度,以免过热而裂解。以nylon为例,在射出区(feed zone)的温度通常比料筒的温度高,此增加的热量可以降低熔胶射出压力而不致于使熔胶过热。因为nylon熔胶的黏滞性相当低,可以很容易地充填模穴而不必倚赖提升温度造成的致稀性。

(6)模具温度

模具温度的限制在于避免塑料在模穴内的剖面冻结(freezing)以及塑料的冷却性

质(例如crystallization等)。所以,模具温度应该是在熔胶的流动性与模具温度之间作折衷选择。假如可能的话,应该让临界之凝固位置(the critical freezing location)发生在浇口处。调节浇口尺寸能够获得在可能的最低模具温度下的最佳流动性。

较低的模具温度可以加速成形周期,故应尽量使用可接受的最低模具温度。有些射出成形需要冷却或冷凝,有些则需要加热模具以控制结晶度(crystallization)和热应力。模具温度可以使用冷却剂调节。模具温度和冷却剂温度都应监控。模具固定侧和移动侧使用不同模温的目的之一是要控制成品附着在模仁,方便顶出。

影响熔胶温度和模具温度的一些因素包括:

射出量(shot size)—大射出量需要较高的模具温度。

射出速率(injection rate)—高射出速度会造成致稀性的高温。

流道尺寸(size of runner)—长的流道需要较高温度。

塑件壁厚(part thickness)—粗厚件需要较长冷却时间,通常使用较低模温。

(7)射出和保压压力

射出压力的上限是射出机的容量、锁模力和模具的结构。通常,射出压力和保压压力设定为不会造成短射的最低压力。射出压力和保压压力应该足够高,维持足够久,以便在塑件的收缩阶段继续填注塑料,将收缩量最小化。然而,太高的射出压力会造成塑件潜在的应力。两段式加压可以应用在一些制程,第一阶段的高压进行充填,第二段则以较低压力进行保压。

(8)保压时间

完成充填模穴后,射出机仍然施加压力在模具的时间称为保压时间,保压的目的在维持组件的尺寸精度。

(9)剩余冷却时间

解除压力到开模之间的时间称为剩余冷却时间,目的是让塑件足够硬化以便顶出。假如在塑件尚未完全冷却硬化之前就顶出,会造成塑件翘曲变形。

(10)开模时间(mold-opening time,也称为dead time)

开模时间包括打开模具、顶出塑件和关闭模具的时间。开模时间和射出机之操作效率、成品取出的难易度、使用脱模剂与否都有关系,以人工安置镶埋件(insert)的模具会更降低操作效率。在射出机运转过程维持最少的人力介入是开模时间最佳化的方向。有时候,考虑到成形品的可靠性和尺寸稳定性,最理想的制程循环有可能不是dead time最短的制程。

改善dead time的方法包括:

统计法—例如control charts、田口法。

神经网络法—甚至可以在射出机运转之前即建议设定之成形条件。目前,可能购买现有的神经网络训练器分析正常的射出成形制程,而能够准确预测成形品的质量。甚至有神经网络训练器只要辨识组件的几何关系和树脂特性就可以对新设计缘渐渐溢出有效的成形条件。

2-5 二次加工

塑件顶出之后,切除熔胶输送系统(竖浇道、流道、浇口)的加工称为二次加工。有些塑件需要二次加工进行组合或装饰,二次加工详细说明应该可以从材料供货商的设计手册中找到。

(1) 组合

组合塑件的二次加工包括:

●黏合(bonding)

●熔接(welding)

●嵌入(inserting)

●打桩(staking)

●嵌金属型板(swaging)

●接合组合(assembly with fasteners)

(2) 装饰

装饰塑件的二次加工包括

●表面处理:加热或加压之表面处理。

●印刷:为装饰或提供信息而在塑件表面加工。

(3) 其它的二次加工

其它的二次加工包括:

●上漆

●硬镀

●金属层/遮蔽层

●表面处理

●退火

●车削

【国立勤益技术学院CAE实验室】讲义

《模流分析基础入门》 谢庆雄博士编着

@ 版权所有

允许下载、复制、打印,但禁止贩卖或用于商业用途

https://www.doczj.com/doc/588707568.html,/

东芝压铸机常用操作方法 油压泵压力的调整 机械阀泵压力调节步骤 1.将操作箱上的“循环切换开关”置于“手动”位置上,换模开关打在“调整”位置上,确定USOL变成OFF。 2.PF3液压泵的压力设定,设定压力为70KGF/CM2,用RG1进行设定。 2-1将CG1沿顺时针方向旋转,将G1的压力设定在70KGF/CM2左右。 2-2将RG1调节螺栓沿顺时针方向旋转,使G3的压力停止在为70KGF/CM2左右,且PF3处于卸载位置上。 2-3同时操作CG1和RG1,检查G3的压力是否为70KGF/CM2左右以及是否卸载,确认后拧紧调节螺丝的锁紧螺丝。 3.PF2液压泵的压力设定设定压力为145KGF/CM2用URG卸荷溢流阀进行设定。 3-1 将CG1向顺时针方向旋转,将G1的压力设定在稍大于145KGF/CM2位置上。 3-2将URG1调节螺栓各顺时针方向旋转,使G2的压力停止在为145KGF/CM2左右,且PF2处于卸载的位置上。 3-3同时操作PV1和URG1,检查G2的压力是否为145KGF/CM2处卸载,确认后,拧紧调节螺母的止推螺丝。 4.调节CG1,使PF1压力显示表G1显示为15MPA。 带比例流量压力电磁阀(即PQ阀)的泵压力调节的步骤: 1.CB箱主空气开关OFF,拔掉FV1(流量线圈),PV1(压力线圈)上的插头。 2.将操作箱上的“循环切换开关”置于“手动”位置上,换模开关打在“调整”位置上,确定USOL变成OFF。 3.SV液压源用安全阀的设定,设定压力为:16.5MPA,(165KGF/CM2)。 3-1将FV1手动调节轴顺时针方向转到底为止(全部拧紧)。 3-2检查G1(PF1压力表)否在2MPA以下。 3-3将SV沿逆时针方向转,完全松开。 3-4将PV1手动调节轴沿顺时针方向转到底。 3-5将SV沿顺时针方向转,G1压力设定为16.5MPA(165KGF/CM2)。把SV的止推螺母进行紧固。 3-6将PV沿逆时针方向松到头。 4.PF3液压泵的压力设定,设定压力为70KGF/CM2,用RG1进行设定。 4-1将PV1沿顺时针方向旋转,将G1的压力设定在70KGF/CM2。 4-2将RG1调节螺栓沿顺时针方向旋转,使G3的压力停止在为70KGF/CM2左右,且PF3处于卸载位置上。 4-3同时操作PV1和RG1,检查G3的压力是否为70KGF/CM2左右以及是否卸载,确认后拧紧调节螺丝的止推螺丝。 5.PF2液压泵的压力设定设定压力为145KGF/CM2用URG卸荷溢流阀进行设定。 5-1 将PV1向顺时针方向旋转,将G1的压力设定在稍大于145KGF/CM2位置上。 5-2将URG1调节螺栓各顺时针方向旋转,使G2的压力停止在为145KGF/CM2左右,且PF2处于卸载的位置上。 5-3同时操作PV1和URG1,检查G2的压力是否为145KGF/CM2处卸载,确认后,拧紧调节螺母的止推螺丝。

材料成形技术基础第一章 1-1 一、铸造的实质、特点与应用 铸造:将熔融的液体浇注到与零件的形状相适应的铸型型腔中,冷却后获得逐渐的工艺方法。 1、铸造的实质 利用了液体的流动形成。 2、铸造的特点 A适应性大(铸件重量、合金种类、零件形状都不受限制); B成本低 C工序多,质量不稳定,废品率高 D力学性能较同样材料的锻件差。力学性能差的原因是:铸造毛胚的晶粒粗大,组织疏松,成分不均匀 3、铸造的应用 铸造毛胚主要用于受力较小,形状复杂(尤其是腔内复杂)或简单、重量较大的零件毛胚。 二、铸造工艺基础 1、铸件的凝固 (1)铸造合金的结晶结晶过程是由液态到固态晶体的转变过程。它由晶核的形成和长大两部分组成。通常情况下,铸件的结晶有如下特点: A以非均质形核为主 B以枝状晶方式生长为主。 结晶过程中,晶核数目的多少是影响晶粒度大小的重要因素,因此可通过增加晶核数目来细化晶粒。晶体生长方式决定了最终的晶体形貌,不同晶体生长方式可得到枝状晶、柱状晶、等轴晶或混合组织等。 (2)铸件的凝固方式 逐渐的凝固方式有三种类型:A逐层凝固B糊状凝固C中间凝固 2、合金的铸造性能 (1)流动性合金的流动性即为液态合金的充型能力,是合金本身的性能。它反映了液态金属的充型能力,但液态金属的充型能力除与流动性有关,还与外界条件如铸型性质、浇注条件和铸件结构等因素有关,是各种因素的综合反映。 生产上改善合金的充型能力可以从一下各方面着手: A选择靠近共晶成分的趋于逐层凝固的合金,它们的流动性好; B 提高浇注温度,延长金属流动时间; C 提高充填能力 D 设置出气冒口,减少型内气体,降低金属液流动时阻力。 (2)收缩性 A 缩孔、缩松形成与铸件的液态收缩和凝固收缩的过程中。对于逐层凝固的合金由于固液两相共存区很小甚至没有,液固界面泾渭分明,已凝固区域的收缩就能顺利得到相邻液相的补充,如果最后凝固出的金属得不到液态金属的补充,就会在该处形成一个集中的缩孔。适当控制凝固顺序,让铸件按远离冒口部分最先凝固,然后朝冒口方向凝固,最后才是冒口本身的凝固(即顺序凝固方式),就把缩孔转移到最后凝固的部位——冒口中去,而去除冒口后的铸件则是所要的致密铸件。 具有宽结晶温度范围,趋于糊状凝固的合金,由于液固两相共存区很宽甚至布满整个断

压铸机安全要求 标准号:JB10145—1999 替代标准号: 发布单位:机械工业局起草单位:济南铸造锻压机械研究所、上海压铸机厂、宁波东方压铸机床有限公司等 发布日期:实施日期: 点击数:405 更新日期:2008年12月31日 来自: 安全管理网(https://www.doczj.com/doc/588707568.html,) 详细出处:https://www.doczj.com/doc/588707568.html,/Standard/Trade/Machine/200812/23638.shtml 前言 本标准是按照GB/T 16755—1997((机械安全安全标准的起草与表述规则》的规定制定的,属于C类安全标准,对压铸机规定了安全要求。由于目前国内A类和B类安全标准正在陆续制定中,因此凡已发布的能引用的A类和B类安全标准,在本标准中都已做了引用,没有可引用的A类和B类安全标准, 本标准则以具体的安全要求规定在条款中。 本标准自2000年3月1日起实施。 本标准由全国铸造机械标准化技术委员会提出并归口。 本标准起草单位:济南铸造锻压机械研究所、上海压铸机厂、宁波东方压铸机床有限公司、东亚机器制造厂、上海力劲(一达)机械有限公司、江苏灌南压铸机有限公司。 本标准主要起草人:高天真、陈一江、竺丰年、汪建雄、刘相尚、陈锦楼。 压铸机安全要求JB10145—1999 1 范围 本标准规定了压铸机设计人员、制造厂和供应商应遵循的基本安全技术要求。 本标准适用于冷室压铸机和热室压铸机(以下简称压铸机)。 2 引用标准 下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 GB 5083—1999 生产设备安全卫生设计总则

根据一般的热可塑性树脂的成型法,可以进行注射成型和挤出成型。 注射成型 成型的条件因机器能力、制品形状、以及模具的构造等不同而不同。成型时,请按下表所示料筒以及模具的温度为标准,设定正确的条件。而且须注意品种不同流动性不同,成型温度不尽相同。 挤出成型 的挤出成型可以使用通常的挤出机,使用排气挤出机时,通常不需预备干 燥,但使用非排气式挤出机时需要充分进行干燥。 干燥条件根据挤出成型情况而定,因丙烯酸树脂的熔融粘度高,所以需用高压挤出机。挤出成型条件因机器种类、螺杆形状和产品形状不同而不同,例示条件如下:

机头温度(℃)210~230 ·防尘 请对室内采取充分的防尘措施。成型时的防尘措施以及机械内部的清扫等周密彻底的防尘措施是确保产品外形美 观的首要条件。 ·防潮 湿气是造成模塑品的加工质量不良的最大原因。因此,请采取充分的防潮措施。·防止与其他树脂混合 与其他树脂的混合是产生不合格产品的最大原因。即使是残留在料筒或喷嘴部分的极少量其他树脂的余渣也会成 为湿霾(雾)等的原因,因此,请彻底清除其他树脂的余渣。除此之外,即使同为有机玻璃树脂,但品种不同, 混用之后就有可能形成不合格的模塑品。因此,请予以注意。 ·排气 在成型过程中产生的气体有可能破坏金属模镜面的美观。为了从金属模中除去气体,建议采取排气措施。这样, 才能长久地保持金属模的镜面美观。

·韧化 为了长久地保持模塑品的美观,也为了防止二次加工时产生裂缝,建议对模塑品采取韧化。急速冷却会使制品内 部留有残留应力、在涂层工程或与溶剂接触时可能会发生裂纹。为防止制品变形、可以低温加热制品、除去这种 残留应力、避免发生裂纹现象。这样的操作叫韧化处理(annealing)。 产品以及产品产生裂纹时通 常进行这种韧化处理。尤其适用于机械加工过的制品。下表列出了 各个品种韧化处理的标准条件。 通常在这种情况下把产品放到加湿的空气中进行处理即可得到足够的效果。若要进行完全韧化处理,加热后需慢 慢冷却。 制品的标准韧化条件 制品的标准缓冷速度 9mm以上10℃/小时

射出成型简介 1 射出成形之基本知识。 1.1 射出成形的特征以及组成。 射出成形是将溶融的成形材料以高压的方式填充到封闭的模具内,射出成形的模腔内承受的压力约400KGF/CM2,大约为400个大气压,以这样高的压力来制作产品是它的特征,这是它的优点也是它的缺点。也就是说模具必须制作得相当坚固,因而模具价格也相当昂贵,因此必须大量生产以便与高价的模具费用互相扣抵,例如每批之生产量必须10000PCS以上才合理,换句话说;射出成形的工作必须以大量生产才行。 成型过程所说几个步骤: 1.1.1关门 安全门上才开始成型。 1.1.2 锁模 将移动侧的移动板前进,使得模具关闭,模具关闭以后确实地把模具锁紧。1.1.3 射出(包括保压) 螺杆快速地往前推进,把熔融之成形材料注入模腔内填充成形,填充之后压力要必须继续保持,这个动作特别取名为“保压”。在刚充填时模具承受的压力,一般叫做射出压或者叫做“一次压”。 1.1.4 冷却(以及下个动作的可塑化工程) 模腔内之成形材料等待冷却凝固之过程叫“冷却”。在这时候射出装置也准备下次工作,这个过程叫做“可塑化过程”。放在料斗里的成形材料,流入加热的料管内加热,是依据螺杆旋转把原料变成熔融状态,螺杆像拨

取螺丝的原理一样,一面转一面后退,螺杆前端会储存熔融之成形材料,螺杆旋转时,抵抗螺杆向后退的压力称之为螺杆的“背压”。 1.1.5 打开模具 将移动侧的移动板向后退,模具跟着打开。 1.1.6 打开安全门 安全门打开,这时成形机处于待机中之状能。 1.1.7 取件 将成品取出,然后检视确认模具内未残留任何对象再关门.以上整个成形作业叫做一个CYCLE成型。 成品是由模具的形状成形出来。模具是由母模及公模块合成,公母模模仁之间留有空隙,材料在此流入压缩形成产品。成型材料要流入公母模之前的通路有主流道(SPRUE)流道(RUNNER)闸门(GATE)等。1.2 射出成形机 射出成形机以较大项目来区分,可分为两项,锁模装置和射出装置。1.2.2 锁模装置 将模具关闭不被打开,成形材料在模腔内冷却凝固后,模具才打开然后取出成品等等动作的设备装置之锁模装置。 1.2.3 将成形材料射出,填充到模腔内的设备装置称之射出装置。此两个装置组合而成为射出成形机。 下面继续说明射出成形机的能力,射出成形机之能力基本上是下述3项规定来区分。 A 锁模力

成型工艺流程及条件介绍第一節成型工艺 1.成型工艺参数类型 (1). 注塑参数 a.注射量 b.计量行程 c.余料量 d.防诞量 e.螺杆转速 f.塑化量 g.预塑背压 h.注射压力和保压压力 i.注射速度 (2)合模参数 a.合模力 b.合模速度

c.合模行程. d.开模力 e.开模速度 f.开模行程 g.顶出压力 h.顶出速度 i.顶出行程 2.温控参数 a.烘料温度 b.料向与喷嘴温度 c.模具温度 d.油温 3.成型周期 a.循环周期 b.冷却时间 c.注射时间

d.保压时间 e.塑化时间 f.顶出及停留时间 g.低压保护时间 成型工艺参数的设定须根据产品的不同设置. 第二节成型条件设定 按成型步骤:可分为开锁模,加热,射出,顶出四个过程. 开锁模条件: 快速段中速度 低压高压速度 锁模条件设定: 1锁模一般分: 快速→中速→低压→高压 2.快锁模一般按模具情况分,如果是平面二板模具,快速锁模段可用较快速度,甚至于用到特快,当用到一般快速时,速度设到55-75%,完全平面模可设定到

80-90%,如果用到特快就只能设定在45-55%,压力则可设定 于50-75%,位置段视产品的深浅(或长短)不同,一般是开模 宽度的1/3. 3.中速段,在快速段结束后即转换成中速,中速的位置一般 是到模板(包括三板模,二板模)合在一块为止,具体长度应 视模板板间隔,速度一般设置在30%-50%间,压力则是 20%-45%间. 4.低压设定,低速设定一般是在模板接触的一瞬间,具体位 置就设在机台显示屏显示的一瞬间的数字为准,这个数字一般是以这点为标准,,即于此点则起不了高压,高于此点则大,轻易起高压.设定的速度一般是15%-25%,视乎不同机种而定,压力一般设定于1-2%,有些机则可设于5-15%,也是视乎不同机种不同. 5.高压设定,按一般机台而言,高压位置机台在出厂时都已 作了设定,相对来讲,是不可以随便更改的,比如震雄机在 50P.速度相对低压略高,大约在30-35%左右,而压力则视乎 模具而定,可在55-85%中取,比如完全平面之新模,模具排气良好,甚至于设在55%即可,如果是滑块较多,原来生产时毛 边也较多,甚至于可设在90%还略显不足. 加热工艺条件设定

第一章铸造 1.铸造:将液态金属在重力或外力作用下充填到型腔中,待其凝固冷却后,获得所需形状和尺寸的毛坯或零件的方法。 2.充型:溶化合金填充铸型的过程。 3.充型能力:液态合金充满型腔,形成轮廓清晰、形状和尺寸符合要求的优质铸件的能力。 4.充型能力的影响因素: 金属液本身的流动能力(合金流动性) 浇注条件:浇注温度、充型压力 铸型条件:铸型蓄热能力、铸型温度、铸型中的气体、铸件结构 流动性是熔融金属的流动能力,是液态金属固有的属性。 5.影响合金流动性的因素: (1)合金种类:与合金的熔点、导热率、合金液的粘度等物理性能有关。 (2)化学成份:纯金属和共晶成分的合金流动性最好; (3)杂质与含气量:杂质增加粘度,流动性下降;含气量少,流动性好。 6.金属的凝固方式: ①逐层凝固方式 ②体积凝固方式或称“糊状凝固方式”。 ③中间凝固方式 7.收缩:液态合金在凝固和冷却过程中,体积和尺寸减小的现象称为合金的收缩。 收缩能使铸件产生缩孔、缩松、裂纹、变形和内应力等缺陷。 8.合金的收缩可分为三个阶段:液态收缩、凝固收缩和固态收缩。 液态收缩和凝固收缩,通常以体积收缩率表示。液态收缩和凝固收缩是铸件产生缩孔、缩松缺陷的基本原因。 合金的固态收缩,通常用线收缩率来表示。固态收缩是铸件产生内应力、裂纹和变形等缺陷的主要原因。 9.影响收缩的因素 (1)化学成分:碳素钢随含碳量增加,凝固收缩增加,而固态收缩略减。 (2)浇注温度:浇注温度愈高,过热度愈大,合金的液态收缩增加。 (3)铸件结构:铸型中的铸件冷却时,因形状和尺寸不同,各部分的冷却速度不同,结果对铸件收缩产生阻碍。 (4)铸型和型芯对铸件的收缩也产生机械阻力 10.缩孔及缩松:铸件凝固结束后常常在某些部位出现孔洞,按照孔洞的大小和分布可分为缩孔和缩松。大而集中的孔洞称为缩孔,细小而分散的孔洞称为缩松。 缩孔的形成:主要出现在金属在恒温或很窄温度范围内结晶,铸件壁呈逐层凝固方式的条件下。 缩松的形成:主要出现在呈糊状凝固方式的合金中或断面较大的铸件壁中,是被树枝状晶体分隔开的液体区难以得到补缩所致。 合金的液态收缩和凝固收缩越大,浇注温度越高,铸件的壁越厚,缩孔的容积就越大。 缩松大多分布在铸件中心轴线处、热节处、冒口根部、内浇口附近或缩孔下方。

成型工艺流程及条件介绍 Molding technique procedure and parameter introduction 第一節成型工艺 Section 1 molding technique. 1.成型工艺参数类型 Sorts of molding parameter. (1). 注塑参数 Injection parameter. a.注射量 Injection rate. b.计量行程 Screw back position c.余料量 Cushion d.防诞量 Sucking back rate e.螺杆转速 Screw speed f.塑化量 Plastic0 rate g.预塑背压 Screw back pressure h.注射压力和保压压力 Injection pressure and holding pressure i.注射速度 Injection speed (2)合模参数 Clamping parameter a.合模力 Clamping force b.合模速度 Clamping speed c.合模行程. Clamping stroke d.开模力 Opening force e.开模速度 Opening speed f.开模行程 Opening position g.顶出压力

Ejector advance pressure h.顶出速度 Ejector advance speed i.顶出行程 Ejector advance position 2.温控参数 Temperature parameter a.烘料温度 Dry resin material temperature b.料向与喷嘴温度 Cylinder temperature and nozzle temperature c.模具温度 Mold temperature d.油温 Oil temperature 3.成型周期 Molding cycle a.循环周期 Cycle time b.冷却时间 Cool time c.注射时间 Injection time d.保压时间 Holding pressure time e.塑化时间 Plant time f.顶出及停留时间 Knocking out and delay time g.低压保护时间 Mold protect time 成型工艺参数的设定须根据产品的不同设置. Molding technique parameter setting differs depending on type of product 第二节成型条件设定 Section 2 Molding parameter Setting 按成型步骤:可分为开锁模,加热,射出,顶出四个过程. Molding steps: mold opening/closing, heating injection and knocking out. 开锁模条件: Mold opening parameter: 快速段中速度 低压高压速度 High-speedmid-speed Low pressure high pressure speed

1.制造系统:制造过程及其所涉及的硬件,软件和人员组成的一个将制造资源转变为产品的有机体,称为制造系统。 2.制造系统在运行过程中总是伴随着物料流,信息流和能量流的运动。 3.制造过程由技术准备,毛坯制造,机械加工,热处理,装配,质检,运输,储存等过程组成。 4.制造工艺过程:技术准备,机械加工,热处理,装配等一般称为制造工艺过程。 5.机械加工由若干工序组成。 6.机械加工中每一个工序又可分为安装,工位,工步,走刀等。 7.工序:一个工人在一个工作地点对一个工件连续完成的那一部分工艺过程。 8.安装:在一个工序中,工件在机床或夹具中每定位和加紧一次,称为一个安装。 9.工位:在工件一次安装中,通过分度装置使工件相对于机床床身改变加工位置每占据一个加工位置称为一个工位。 10.工步:在一个工序内,加工表面,切削刀具,切削速度和进给量都不变的情况下完成的加工内容称为工步。 11.走刀:切削刀具在加工表面切削一次所完成的加工内容。 12.按生产专业化程度不同可将生产分为三种类型:单件生产,成批生产,大量生产。 13.成批生产分小批生产,中批生产,大批生产。 14.机械加工的方法分为材料成型法,材料去除法,材料累加法。 15. 材料成型法是将不定形的原材料转化为所需要形状尺寸的产品的一种工艺方法。 16.材料成型工艺包括铸造,锻造,粉末冶金,连接成型。 17.影响铸件质量关键因素是液态金属流动性和在凝固过程中的收缩性。 18.常用铸造工艺有:普通砂型铸造,熔模铸造,金属型铸造,压力铸造,离心铸造,陶瓷铸造。 19.锻造工艺分自由锻造和模膛锻造。 20.粉末冶金分固相烧结和含液相烧结。

射出成型基础 1)何谓塑胶 塑胶是在成型加工过程中可以给予加热加压之高分子物质。高分子物质虽然有然树脂和合成树脂,一般所谓的塑胶是指由石油提练出来的合成树脂。 塑胶有一个很大的特征,就是加热后会变型的特性。因此可以很简单大量生产出各式各样的产品。 塑胶大致可分为热可塑性树脂和热硬化性树脂两种,大部份制品皆由这两各塑胶制成。 热可塑性树脂为在加热溶解流进模具内,再加热后会变硬,一旦硬化后,再怎么加热也不会变软的特质之塑胶。 还有最近有种叫耐高功能树脂和金属一样的强度,耐热及耐冲击之塑胶,跟人的皮肤一样很软一样很软之塑胶也已被开发,应用在各个领域。 2)何谓射出成型 把材料加入加热筒加热溶解,在模具内进行注入(射出)以模具来冷却溶解材料而做成之成型品。 3)射出成型所必备之条件 1.成型材料(树脂) 2.材料干燥机(热风式,除湿式,真空式) 3.射出成型机 4.模具 模温机(媒体:水,油,加热器) 5.取出机 6.粉碎机 7.成型技术 4)射出成型条件之5要素 温度 时间 量(位置)根据这5要素之组合来找出成型条件 速度 压力 5要素经常维持在安定及平衡下,就可做出安之成型。 温度材料干燥、加热筒温度、材料温度、模具温度、成品取出温度、室内温度、作动油温度、冷却温度 时间材料干燥时间、计量时间、充填时间、保压时间、冷却时间、周期时间 位置(量) 从料筒加入材料量、射出开始位置、射出最前进位置、射出终了位置、计量开始位置、松退量、射出量 速度(螺杆回转) 、射出速度、开关模速度、顶出速度、松退速度 压力

5) 何谓成型条件 先确认想要(设定)怎样的成型条件之5要素及怎样的(结果),再确认成型之成品在何种程度(设定范围)及(结果范围)为良品. 成型条件表所必需记载之要件: A.记载设定值的范围及最终设定置 B.记载结果的范围及最终结果 C.记载成型品发生不良之位置 2.找成型条件之顺序 1) 在找出成型条件之前 先了解成型之材料、成品、模具为何. A 确认树脂的特性 在何种程度的时间,必须要以怎样的方法来干燥 干燥不够不只会造成成型不良更会造成成形品原有特性降低. 树脂温度在何种程度的温度范围内可以成形 以何种程度的温度溶解,以何种程度的温度来分解. 模具温度以何种程度的温度范围可以成形 热变形温度为何种程度 成品(模具)为何种 厚制品或薄制品 以此作为设定射出时间、冷却时间、材料温度、模具温度之判断基准. 形状为何、充填不足时间可以脱模吗? 以此作为设定射出速度、射出压力、材料量判断之基准. 模具调温方式 确认是用水调温,油来调温或是用加热片来调温. 2) 成型的准备 (1)料的干燥 再确认温度、时间、方法。 (2)模具的安装 确认模具上下面、顶出杆位置(支数、大小)模具夹以对角锁来固定模具。 (3)开关模(顶出)动作的调整及确认 为了不浪费周期时间,速度及为保护模具要注意位置、压力。 (4)模具的调温(升温) 模具的调温、每次用同样方法来接续。升温之后必需再确认开关模动作。 (5)加热筒内的清洗 加热筒内要更换成型材料时,必需要进行清洗。使用新的材料溶化温度较之有 使用之材料高的话,须实施以使用新的材料之下限温度。 热浇道模具,须将模具内的料道打开清洗。 3) 找成型条件

1.射出成形とは 射出成形(Injection Molding)とは、加熱溶融させた材料を金型内に射出注入し、冷却?固化させる事によって、成形品を得る方法です。 複雑な形状の製品を大量に生産するのに適し、成形加工の一大分野をなしています。 射出成形の工程は大きく分けて、6つあります。 1.型締め(合模) 2.射出 3.保圧 4.冷却 5.型開き(开模) 6.製品の取出し の順序で行われ、このサイクルの繰り返しで、製品を連続的に生産できます。 2.射出成形機 射出成形機は型締ユニットと射出ユニットに分かれています。 型締ユニットは金型の開閉、突き出し(エジェクター)を行い、図のようなトグル式(连杆式)と、油圧シリンダー(机筒)で直接金型を開閉する直圧式とがあります。 射出ユニットは樹脂を加熱溶融させ、金型内へ射出します。スクリュー(螺杆)を回転させ、図のようにホッパー(料斗)から投入した樹脂を、スクリュー前部へ溜め(計量と呼びます)、必要樹脂量に相当するストローク(击打)溜めた後、射出します。 樹脂が金型内を流動している時は、スクリューの移動速度(射出速度)を制御し、樹脂が充填された後は圧力(保圧力)で制御します。速度制御から圧力制御への切換えは、一定のスクリュー位置や一定の射出圧力に達した時に切換わるよう設定します。 タイバー拉杆クロスヘッド直角解套エジェクター脱模机构 シリンダー(机筒)ホッパー(料斗)スクリュー(螺杆)

実際の動きを観てみたい場合はここをクリックしてください? 3.金型 金型(Mold)とは、材料樹脂をある決まった形状にするため、樹脂を射出注入する金属製の型です。図には記していませんが、実際には幾つかの孔が空いており、温水や油、ヒーター等で温度管理されています。 溶融した材料はスプルー(注射塑模内主流道)から金型内に入り、ランナー(分流道)?ゲート(浇口)を経てキャビティ(前模)内に充填されます。その後、冷却工程を経て、金型が開き成形機のエジェクタロッド(顶出杆)に金型のエジェクタプレート(顶板)が押されて成形品が突き出されます。 エジェクターピン(顶针)キャビティ(前模,模腔) エジェクタロッド(喷射器杆)エジェクタプレート(顶板) スプルー(注射塑模内主流道)ランナー(分流道)?ゲート(阀门)

注塑成形条件管理规范 1.目的: 规范成型条件的设定流程及使用,提高条件设定效率,保证产品的质量稳定。 2.责任部门及范围: 注塑部注塑技术相关成型条件管控及记录 3. 责任者: 注塑技术员,生产相关人员 4. 成型条件的分类 4.1 标准成型条件: 4.1.1 《标准成型条件表》作为首件作业时的成型条件设定依据。标准成型 条件设定时必须保证与实际生产的模具号、产品号、机器型号和机器螺杆直径一致。 4.1.2以下几点情况没有标准时,在开机生产时依据首件检测OK后,(首件 作业参见《首件作业指导书》)。将所设定的条件作成《标准成型条件表》: a.新模具首次生产,无标准。 b.模具P/N组替,结构差异大,同一模具标准无法通用。按P/N制作《标 准成型条件表》 c.材料种类不同,特性不同。

d.更换机器型号不同,螺杆直径不同。 e.实际生产的取数不同。 f.其它特殊情况,现有标准不能通用。如:机器螺杆磨损严重,计量暂时加大。 4.1.3 《标准成型条件表》作成、更新发放相关人员职责: 4.1.4正常生产中所设定的参数:温度,螺杆射出,保压,塑化阶段必须控制在标准公差范围内。开合模顶出部分只作为正常生产中设定依据,在不影响周期,产品外观,结构的情况下可适当调整。当标准无法正常生产时,必需重新评估并更新标准条件。 4.1.5 更新标准条件时,标准需重新发行。制成时应注意其版本,若是第一版应写O1,第二版应写02,依次类推。将旧版的《标准成型条件表》保留,保留期限为三年。 4.1.6 标准成型条件不作为判断产品质量好坏,质量好坏以产品检验结果为准。 4.1.7制定标准成型条件文件的步骤: a; 技术员、技师作好成型条件交领班或技师确认。 b: 把参数输到最新版标准成形条件表,打印后交注塑部长签字批准扫描到指定文件夹存档,以防文件损坏或丢失。

x x x x 有限公司 成型条件设定表 编号 工作说明书 版次 页数 模具编号 模取数 模厚 mm 使用机台 整模重 g 成型周期(+取付) 产品名称 单一成品重 g 锁模力 KN 厂商/原料/番号/颜色 浇道重 g 水路图 干燥 温度 实 际模 温 公模 ℃ 时间 时 分 母模 ℃ 温度 单位:℃ ±20℃ ±20℃ ±20℃ ±20℃ ±20℃ ±20℃ 锁模 速度㎜ /s 压力mpa 位置 ㎜ 射出参数 速度 ㎜/s 压力 mpa 位置 ㎜ 保压 压力 mpa 秒 1 ±10 ±20 1 ±20 ±20 ±15 1 ±15 ±0.5 2 ±10 ±20 2 2 ±10mm 0.5 3 ±10 ±5 3 3 4 4 4 开模 1 ±5 ±10 5 5 2 ±10 ±20 6 6 3 ±10 ±20 计量 速度 rpm 位置 ㎜ 背压 mpa 松退 4 ±10 ±20 1 前 mm/s mm 射胶保压 秒 2 后 mm/s 5m 3 限制速度 /mm/s 切换方式(V-P 模式) 位置 延迟 0 秒 冷却方 式 公模 □循环水 ■模温机 □冷冻机 保压切换(V-P 位置) ±5mm 顶针 进 退 冷却时间 ±3 速度 ㎜/s 压力 mpa 位置 ㎜ 速度 ㎜/s 压力 mpa 位置 ㎜ 中间时间 / 秒 1 母 模 □循环水 ■模温机 □冷冻机 保护时间 / 秒 2 残余量 ±5mm 3 热浇道温度 T1 T2 T3 T4 T5 T6T6 T7T7 T8T8 备注: 射出参数调整后需经QC 人员的品质确认;当超出可许范围时请依《成型参数管制》执行. 发行日期 修订日期 原发行单位 核 准 审 查 拟 稿 年 月 日 年 月 日 保存期限: 格式:A4 表单编号: 公 模 母 模

注塑成型技术 成形条件设定

目录 第一章安装模具 1,理论锁模力计算 (3) 2,模具相关尺寸确认 (7) 3,模具安装 (11) 第二章温度设定 1,料筒温度设定 (13) 2,模具温度设定 (13) 3,干燥温度设定 (14) 第三章计量设定 1,理论计量值计算 (16) 2,计量值设定 (17) 第四章压力设定 1,填充压力设定 (20) 2,保压设定 (21) 3,背压设定 (25) 4,锁模压力设定 (27) 第五章速度设定 1,填充速度设定 (29) 2,保压速度设定 (32) 3,计量减压速度设定 (33) 4,开合模顶出速度设定 (34) 第六章位置设定 1,V—P位置设定 (37) 2,速度切换位置设定 (39) 3,开合模及顶出位置设定 (40) 第七章时间设定 1,射出时间设定 (42) 2,冷却时间设定 (43) 3,计量时间控制 (45) 4,周期时间控制 (47)

第一章 安装模具 一, 理论锁模力计算 当融体注入模具型腔时,注射压力通过融体液压传递到模具型腔内,此时,需要一定的力来保证模具的闭合维持现状,这个力就是锁模力。 通常我们的注塑机就是按锁模力的大小来分类的,比如30吨,即锁模力就是30吨。那么,在我们的实际生产中,锁模力合不合适呢,还需计算才知道。产品实际所需锁模力大于机台锁模力时,可能会出现披锋现象,产品实际所需锁模力一定要小于机台锁模力方可量产,当然,若过小则造成资源浪费,也不合适,在此,将介召一下理论锁模力的计算方法; 计算公式; F = K × P × A × 10 F-----锁模力(吨) K-----安全系数(1-1.2) P-----模腔平均压力(kg ) A-----产品和浇注系统在分型面上的最大投 影面积(cm ) 2 -3

关于冷室压铸机 内田正志古屋博幸 关键词:铸造品质、高响应高稳定射出结构、半凝固铸造法、远程保养 1、前言 形状复杂的金属零件的一体化铸造是制造的理想形式,当中轻金属压铸法以高尺寸精度以及出色的生产效率为武器,在近年的轻量化需求背景下汽车与二轮车发展的同时发展各种各样的零件,尤其是反映起源于环境问题的减少尾气排放与安全性指向,要求压铸做到更薄、更轻、更强、质量更优。 另一方面,中国的经济发展与欧洲经济圈的统一,市场的扩大以及生产基地的全球化,与其他制造业一样日本压铸的环境也在剧变。现在的状况是生产技术的海外转移的同时,通过颠覆旧常识的技术开发,迫切谋求降低原价等彻底的降低成本。 在这样的背景下介绍压铸机如何发展,再者压铸的将来怎样做出贡献。 2、压铸方法以往的概念 以铝合金为代表的铸造,有低压铸造法、重力压铸法、压铸铸造法。低压铸造(LPC)是指在模具下面配置的炉内加气压,通过压室使溶液流入模具内部的方法。重力铸造(GDC)是指利用重力使溶液流入模具内部的方法,能够生产出没有卷气、耐压以及耐热的高品质铝制压铸件。但是因为低压力注入溶液较慢,模具温度必须保持400~500℃的高温。缺点是铸造后的凝固耗时长而生产效率低。同时也存在高温下凝固耗时长而共晶合金内的Si结晶体积增大无法伸展的问题。 相对这些,压铸铸造法是指高速把溶液注入到温度较低的模具,通过凝固的瞬间加高压(70~100MPa)成形,生产周期非常快,但无法避免高速压铸导致卷气与凝固收缩的气孔,主要用在有一些气孔也没关系的缸盖类产品。 因此高品质铸造是低压铸造或者重力铸造,以及有气孔也没关系的低品质铸造,这里所说的压铸就是过去的基本概念。 3、压铸铸造的发展 然而生产效率高,也就是说有成本优势的压铸铸造与前面叙述的概念无关,适用于高品质产品(气密、耐压、耐热)进行反复改善,这些说是压铸铸造的发展历史也不为过。这个品质改善的主要目标有以下三项内容。 (a)消除卷气气孔 (b) 消除收缩气孔 (c) 提高溶液流动铸造性 一般,冷室压铸机的铸造条件是为了防止套筒内发生卷气,低速射出溶液填充套筒后,为确保

成型工艺流程及条件介绍(中英文对照) 成型工艺流程及条件介绍 Molding technique procedure and parameter introduction 第一節成型工艺 Section 1 molding technique. 1. 成型工艺参数类型 Sorts of molding parameter. (1). 注塑参数 Injection parameter. a. 注射量 Injection rate. b. 计量行程 Screw back position c. 余料量 Cushion d. 防诞量 Sucking back rate e. 螺杆转速 Screw speed f. 塑化量 Plastic0 rate g. 预塑背压 Screw back pressure h. 注射压力和保压压力 Injection pressure and holding pressure i. 注射速度 Injection speed (2) 合模参数 Clamping parameter a. 合模力 Clamping force b. 合模速度 Clamping speed c. 合模行程. Clamping stroke d. 开模力 Opening force e. 开模速度 Opening speed f. 开模行程 Opening position g. 顶出压力 Ejector advance pressure

h. 顶出速度 Ejector advance speed i. 顶出行程 Ejector advance position 2. 温控参数 Temperature parameter a. 烘料温度 Dry resin material temperature b. 料向与喷嘴温度 Cylinder temperature and nozzle temperature c. 模具温度 Mold temperature d. 油温 Oil temperature 3. 成型周期 Molding cycle a. 循环周期 Cycle time b. 冷却时间 Cool time c. 注射时间 Injection time d. 保压时间 Holding pressure time e. 塑化时间 Plant time f. 顶出及停留时间 Knocking out and delay time g. 低压保护时间 Mold protect time 成型工艺参数的设定须根据产品的不同设置. Molding technique parameter setting differs depending on t ype of product 第二节成型条件设定 第二节成型条件设定 Section 2 Molding parameter Setting 按成型步骤:可分为开锁模,加热,射出,顶出四个过程. Molding steps: mold opening/closing, heating injection and knocking out. 开锁模条件: Mold opening parameter: 快速段中速度 低压高压速度 High-speedmid-speed

气液传动及控制‐‐‐‐‐‐理论与实践 任课教师:叶哲伟?

塑料注射成型机液压系统?

一、概述?

塑料注射成型机(简称注塑机)是用于热塑性塑料的成型加工机械。它将颗粒状的塑料加热熔化 至流动状态,用注射装置高压快速注入模具内,保压一段时间,经冷却凝固而制成成型的塑料制品。 注塑机的工艺流程一般为: 合模→注射座前进→注射→保压→预塑、冷却→注射座后退→开模→顶出制品→顶出缸后退→ 合模 由于注射成型工艺顺序动作多、成型周期短、需要很大的注射压力和合模力,因此注塑机多采用 液压传动。注塑机对液压系统的要求是要有足够的合模力,可调节的合模和开模速度,可调节的注射 压力和注射速度,保压及可调的保压压力,系统还应设有安全联锁装置。?

二、SZ—250A 型注塑机液压系统工作原理?

SZ—250A 型注塑机属中小型注塑机,每次最大注射容量为 250 立方厘米。系统采用双泵供油, 大流量泵 1 流量为 194L/min,最高压力由电磁溢流阀 3 控制。小流量泵 2 流量为 48L/min,其压力由

气液传动及控制‐‐‐‐‐‐理论与实践 任课教师:叶哲伟?

电磁溢流阀 4、溢流阀 18、19、20 和电磁换向阀 17、21 组成的多级调压回路控制。各执行元件的动 作循环依靠行程开关切换电磁、 电液换向阀来实现。 现以上述一般的工艺流程说明该注塑机液压系统 的工作原理。?

(1) 关安全门?

为保证操作安全,注塑机都装有安全门。关安全门,行程阀 6 靠弹簧复位,整个动作循环才能开 始。?

(2) 合模?

此过程中,动模板慢速启动、快速前移,接近定模板时,液压系统转为低压、慢速控制。在确认 模具内没有异物存在,系统转为高压使模具闭合。这里采用了液压-机械组合式合模机构,合模缸通 过对称五连杆机构推动模板进行开模和合模,连杆机构具有增力和自锁作用。 1) 慢速合模 电磁铁 2Y、3Y 带电,大流量泵 1 通过电磁溢流阀 3 卸荷,小流量泵 2 的最高压力 由溢流阀 4 调定,泵 2 输出油液经电液换向阀 5 右位进入合模缸左腔.推动活塞带动连杆慢速合模, 合模缸右腔油液经阀 5 右位和冷却器回油箱。 2) 快速合模 当动模板触及慢速转快速行程开关时,电磁铁 1Y 得电,2Y、3Y 带电,泵 1 不再卸 荷,其输出的全部油液经单向阀 22 与泵 2 的供油汇合,同时向合模缸左腔供油,实现快速合模。 3) 低压合模 当动模板接近闭合,触及低压保护行程开关时,电磁铁 1Y 失电、13Y 得电,2Y、 3Y 带电,泵 1 卸荷,泵 2 单独供油,其压力由远程调压阀 18 控制。由于阀 18 所调压力较低,合模 缸推力较小,即使两个模板间有硬质异物,也不致损坏模具表面。 4) 高压合模 当动模板超过低压保护区段,触及高压锁模行程开关时,电磁铁 13Y 断电,2Y、3Y 带电,泵 1 卸荷,泵 2 单独供油。系统压力由高压溢流阀 4 控制,高压合模并使连杆产生弹性变形, 牢固地锁紧模具。?

(3) 注射座前移?

当动模板触及高压锁模结束行程开关时,电磁铁 3Y 失电、7Y 得电,2Y 带电,泵 1 卸荷,泵 2 的压力油经电磁换向阀 9 右位进入注射座移动缸右腔,注射座前移使喷嘴与模具接触,注射座移动缸 左腔油液经阀 9 右位回油箱。?

(4) 注射?

此过程中,注射螺杆以一定的压力和速度将料筒前端的熔料经喷嘴注入模腔。分慢速注射和快速 注射两种。 1) 慢速注射 当注射座前移触及结束行程开关时,电磁铁 10Y、12Y 得电,2Y、7Y 带电,泵 1 卸 荷,泵 2 的压力油经电液换向阀 15 左位、单向节流阀 14 进入注射缸右腔,左腔油液经电液换向阀 11 中位回油箱,注射缸活塞带动注射螺杆慢速注射。注射速度由单向节流阀 14 调节,远程调压阀 20

LENS成型条件设定程序 1:成形条件假设: 以目标周期,树脂特性来假定成型条件: 目标周期:60S,模具温度:90℃,冷却时间:30S,树脂温度:240℃,螺杆回转数:90RPM,背压:5KGF/CM2 2:树脂温度设定: 1)让成形机喷嘴和模具脱离; 2)清料后,观察从喷嘴出来的原料状况; 3)确认树脂的熔融度及流出是否顺畅,NG提高树脂温度10℃左右; 4)OK确认树脂射出时是否有气泡在内(分解);NG降低树脂温度10℃左右; 5)OK确认树脂是否有变色,是否有黑色异物;NG降低树脂温度10℃左右; 6)让成形机喷嘴接触模具. 3:计量值,速度,PV切换设定: 1)设成日本**的条件: STROKE=成型品重量*10/(螺杆径*比重*射出率)+5MM VP切换压力大概假定为30KGF/CM2 射出速度假定为以下值:S1 25MM/S S2 25 MM/S S3 5 MM/S S4 20 MM/S S5 20 MM/S S1—S2切换位置–30MM S4—S5切换位置–32MM

保压全部设定为”0” 2)一模成形; 3)通过短射来确定通过流道时的螺杆位置; 4)S2—S3,S3—S4的切换位置要符合流道通过位置; *浇口通过尽量控制速度; *注意是否有流痕 5)成形 6)确认制品是否有90%被充填 7)OK确认速度是在80%以下吗? 8)OK则速度提升10%(每次只能改变一个地方),NG则切换压力提升3KG(迟一点切换) 4:保压设定 1)保压先假设成以下的时间: G1(P1 1.5S P2 1.0S P3 2.0S P4 2.0S) G2(P1 3.0S P2 2.0S P3 2.0S P4 2.0S) 保压先假设成以下值: T1 30KGF/CM2 5.0S T2 25KGF/CM2 3.0S T3 2)浇口部是否缩水?NG则T2的压力上升5KGF; 3)产品干涉条纹是否OK? NG则T1的压力上升5KGF; 4)确定残量是否在5~10MM之间?NG则将计量~速度切换,VP改为同一值. 5:安定性测试(振幅测试)