冷冲模设计说明书

模具设计与制造专业

毕业设计任务书

姓名

班级065121 学号61

一、设计题目:

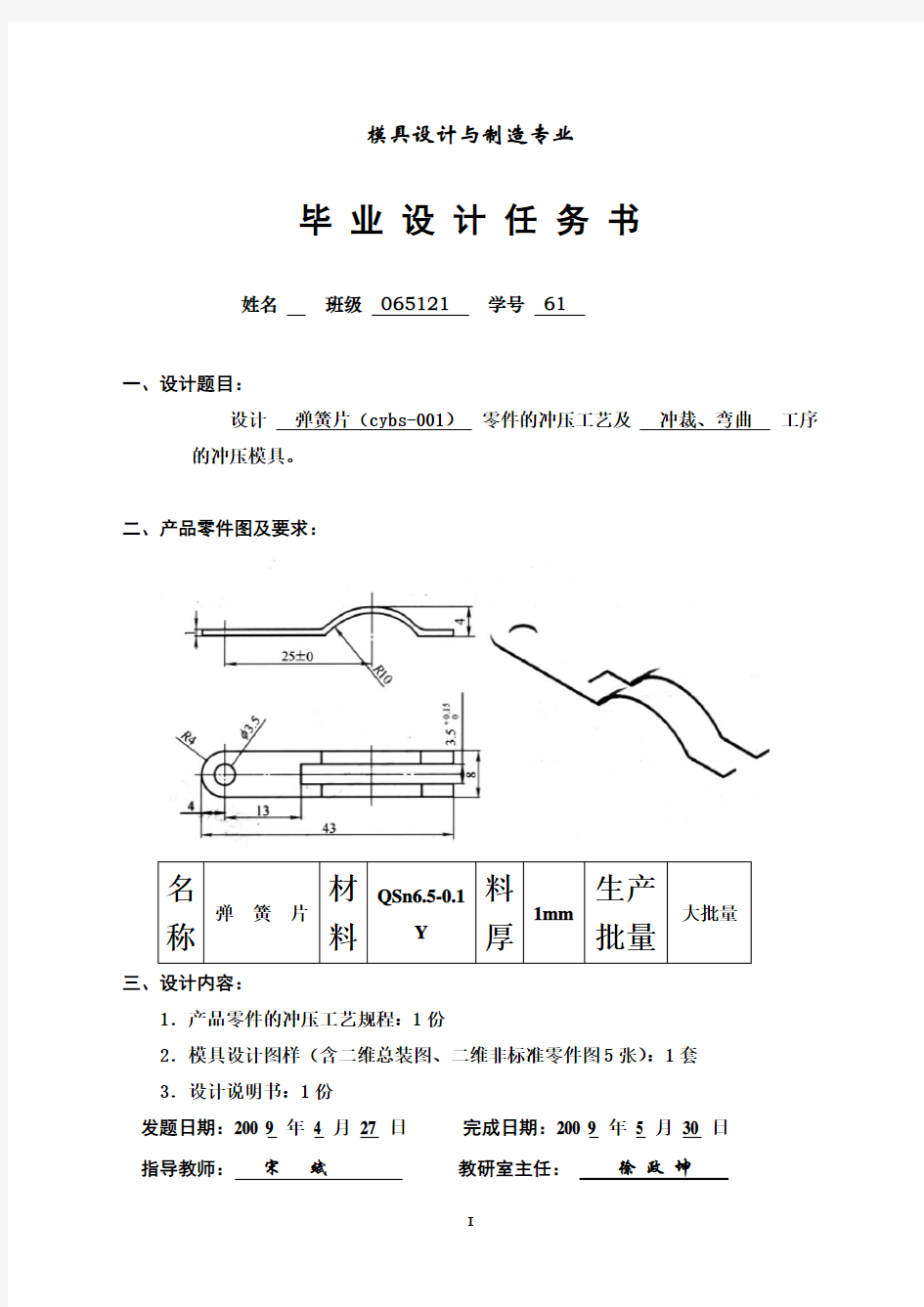

设计弹簧片(cybs-001)零件的冲压工艺及冲裁、弯曲工序的冲压模具。

二、产品零件图及要求:

名称弹簧片

材

料

QSn6.5-0.1

Y

料

厚

1mm

生产

批量

大批量

三、设计内容:

1.产品零件的冲压工艺规程:1份

2.模具设计图样(含二维总装图、二维非标准零件图5张):1套

3.设计说明书:1份

发题日期:200 9 年 4 月27 日完成日期:200 9 年 5 月30 日指导教师:宋斌教研室主任:徐政坤

目录

摘要 (1)

关键词 (1)

1 前言 (1)

2 零件图的分析 (1)

2.1 零件的功用与经济性分析 (1)

2.2 零件的冲压工艺性分析 (2)

2.2.1 结构形状与尺寸 (2)

2.2.2 精度与表面粗糙度 (2)

2.2.3 材料 (2)

3 冲压工艺设计 (3)

3.1 冲压工序性质与数量的确定 (3)

3.1.1 冲压工艺方案的确定 (3)

3.1.2 冲压工艺方案的分析与确定 (4)

3.2 冲压工艺参数的计算 (4)

3.2.1 工序尺寸的计算 (4)

3.2.2 排样设计与下料方式的确定 (4)

3.2.3 各工序冲压力的计算与冲压设备的选择 (6)

3.3 冲压工艺规程的编制 (7)

4 冲压模具设计 (7)

4.1 模具类型和结构形式的确定 (7)

4.1.1 模具结构类型的确定 (7)

4.1.2 工件的定位方式的确定 (7)

4.1.3 卸料与出件方式的确定 (7)

4.1.4 模架类型及模具组合形式的确定 (7)

4.2 模具零件的设计与选用 (7)

4.2.1 工作零件的设计 (7)

4.2.2 定位零件的设计与选用 (11)

4.2.3 卸料与出件装置的设计 (11)

4.2.4 支承固定零件的设计与选用 (12)

4.2.5 模架及其零件的选用 (13)

4.2.6 紧固件的选用 (13)

4.3 模具图样的绘制及压力机校核 (13)

4.3.1 模具装配图的绘制 (13)

4.3.2 模具零件图的绘制 (13)

4.3.3 压力机技术参数的校核 (13)

5 冲压模具制造 (14)

5.1 模具制造技术经济性分析 (14)

5.2 模具主要零件的加工工艺编制 (14)

5.2.1 凸模(凸凹模) (14)

5.2.2 凹模 (23)

5.2.3 卸料板 (28)

5.2.4 固定板 (29)

5.3 模具装配工艺编制 (31)

5.3.1 上模的装配工艺 (31)

5.3.2 下模的装配工艺 (31)

6 模具的工作原理与使用维护 (32)

7 设计总结 (32)

参考资料

致谢

弹簧片冲压成形工艺及模具设计与制造

姓名:

指导老师:

(427000)

摘要:介绍了弹簧片冲压件的工艺分析到模具的设计及模具的最终制造全过程。从最初的排样图设计到压力机的确定都有着详细的说明。其中着重的介绍了一些标准件与非标准件的设计和选用。借助了proe和CAXA软件。审核合格后的图纸都编成了加工工艺卡,模具的装配与调试都有简单的说明。

关键词:模具、压力机、排样图、说明书、零件

1 前言

《冲压模具设计与制造》课程设计是学生学完《冲压工艺及模具设计》、《模具制造技术》课程后,运用所学的基础理论和基本技能,在教师指导下进行的一次较全面的冲压工艺、模具设计、模具制造工艺的实践性训练,是模具设计与制造专业教学中重要的实践教学环节。

2 零件图的分析

图(1-1)

2.1 零件的功用与经济性分析

该制件为弹簧片,是一个复位机构的辅助件,为其提供复位动力。该制件形状经济性良好。

2.2 零件的冲压工艺性分析

表(2-1)

根据表2-1可知,此冲压件符合冲压要求,可以冲压成型。

2.2.1 结构形状与尺寸

该制件是一个简单的弯曲件,3.5的长槽有精度要求,孔φ3.5与其他零件配合、其配合精度没有刻意的要求,属于一般的过孔,圆弧R10在工作过程中回弹性变形、他是提供工作过程中所需弹力的辅助结构,零件工作时受一定的冲击力、对强度刚度有一定的要求。

难点:该材料具有良好的弹性和抗疲劳性,弯曲时回弹量会很大,不好控制,但在第一次弯曲之后再加一道整形工序来弥补回弹的缺陷。

结论:根据以上的分析,该零件简单、大批量生产,可由冲裁、弯曲、整

形成型。

2.2.2 精度与表面粗糙度

该零件对表面质量要求不高,除尺寸15.0

5.3 有精度要求外,其他尺寸均属一般尺

寸,按IT14级公差计算。

2.2.3 材料

该制件材料为:弹簧钢(QSn6.5-0.1Y)在大气、海水、淡水和蒸汽中十分耐蚀,广泛用于蒸汽锅炉和海船零件。含磷锡青铜具有良好的力学性能,可用作高精密工作母机的耐磨零件和弹性零件。

3 冲压工艺设计

3.1 冲压工序性质与数量的确定

3.1.1 冲压工艺方案的确定

从零件的结构形状可知,零件所需的冲压基本工序为冲孔、切外形、弯曲、校正、切断等。根据零件特点和工艺要求,可能有的冲压工艺方案有:

方案一:冲外形、冲槽和冲φ3.5孔复合→弯曲→切边。如图1-2所示

方案二:冲外形和3.5孔复合→冲宽3.5的槽→弯曲→切边。如图1-3所示

方案三:工序合并,采用带料级进冲压,冲φ3.5和导正孔→冲宽3.5的槽→

切外形→弯曲→校正→切断。如图1-4所示

方案一图(1-2)

方案二图(1-3)

方案三图(1-4)

3.1.2 冲压工艺方案的分析与确定

项目方案一方案二方案三模具结构一般简单复杂

模具寿命较长寿命长寿命长模具数量3套4套1套

生产效率底低高

冲压质量形状尺寸精度一

般

位置尺寸精度不

好保证

零件尺寸一致性

较好

3.2 冲压工艺参数的计算

3.2.1工序尺寸的计算

毛坯尺寸计算:

r/t=10/1=10>0.5

r/t>0.5的弯曲件由于变薄不严重,按中性层展开原理,坯料总长度等于:

()t

r

l

l

l

l

L zχ

πα

ρ

πα

+

+

+

=

+

+

=

180

1802

1

2

1

(公式1.1)

≈44.585(mm)

3.2.2排样设计与下料方式的确定

考虑到制件的结构特点适合于分段切除,为了提高条料的刚度故采用双边载体。因切外形的孔壁距较小,考虑到凹模的强度,将外形由两次切除,二次外形切除和弯曲之间留一空工步,故该制件需七个工步完成。

由教科书中(表3-13、3-15)得a=1.5mm mm

5.0

=

?;A=4mm ;则

mm

a

l

B085

.

50

4

5.1

585

.

44

)4

(

0=

+

+

=

+

+

=

?

-

,圆整得mm

5.0

51

-

;

绘制排样图:

图(1-5)

送进步距“S ”由画图决定为14mm ; 步距精度k n

??±=3

2β

δ (公式1.2)

已知条件:

)

查教材表()

查设计指导书附表(9295.014058.07

-=-==mm k mm n β

0.950.014δ==± 根据生产批量为了提高生产效率采用带料,故选带料规格为:

15120000mm mm mm ??(厂家订做),共能获得:20000141428÷=个制件。

10034%n

A

A

=?≈利用率 (公式1.3)

3.2.3各工序冲压力的计算与冲压设备的选择

0 1.31400()

194.38786194.34()1.3194.341400101082()

F KLt K t mm

MPa l l l l l l CAXA F N ττ=====++++=≈=???≈孔导外形切断槽冲裁力:查指导书附表4-27由测得

0.050.0510********()

x x x F K F

K F N ===?≈x 卸料力:(查教材表3-18)

0.05

4(318)

40.0510108220216()

T T T T F nK F

K n F N ==-=??≈推件力:设查教材表

126352()

(1.1 1.3)(138987

164258)Z X T Z F F F F N F F N

=++=≥≈压机冲裁所需总力:

220.781015001.3

0.7 1.381500331()101

b

b KBt F r t B mm

r R t mm

MPa K F N σσ+=====????=≈+自

自弯曲力:(查指导书表4-27)

267.95(60(67.95604077F Ap

A mm p Mpa F N =≈==?=校校校正弯曲力:CAXA 测得)互联网查询)

()

0.30.8265Y F F N

==

自压料力:()(99)

(1.1 1.3)44855300F F N

≥≈校压机1弯曲所需总力:()

总冲压力为:1F F +压机压机得(143472~169558)N

根据所得数据查指导书(表4-39)应选线材成性自动机Z81-40

3.3 冲压工艺规程的编制(见冲压工艺规程卡)

4 冲压模具设计

4.1 模具类型和结构形式的确定 4.1.1 模具结构类型的确定

根据生产类型,此模具必须具有较高的生产效率才能达到生产要求。应采用具有独立完成送料、定位、出件的级进模。

4.1.2 工件的定位方式的确定

该模具采用导料销导料,采用送料机加以控制送进步距精度。

4.1.3 卸料与出件方式的确定

该模具采用弹性卸料,由弹簧提供其卸料力;使其制件冲制完成后能顺利离开模具,故采用高压气体把制件吹出。

图1-6

4.1.4 模架类型及模具组合形式的确定

采用钢板模架组合形式来配套初选的压力机。模具工作过程中采用弹性卸料将箍在凸模上的废料卸下,凸、凹固定板不能直接和模座接触,以避免凸,凹镶块顶坏。因工步中有弯曲工序,需设浮顶器辅助进行冲裁。连续级进冲压 ,须配备自动检测装置,以免误进给、凸模折断、叠片、废料堵塞…致使模具损坏报废。

4.2 模具零件的设计与选用 4.2.1 工作零件的设计

(1)凸、凹模间隙的确定

制件的要求不高,为了模具的制造 方便按教材(表3-3)查得:

min max (0.1)(0.14)Z mm Z mm 。

(2)凸、凹模工作尺寸的 计算根据零件结构(图1-6)凸、凹

尺寸计算如(表2-3)所示。

表2-3

尺寸及分类

凸、凹间

双面间隙 尺寸偏差与磨损系

数

计算公式 结果 备注

切槽

查书(表3-4、3-5)

0.04

T A δδ+≤0.04≤0.04

(符

15.00

5

.3+0

0.02

3.65-()

0min T

T

d

d δχ-=+?

凸、凹制造公差提高至IT7级

0.01T

δ

=0.01

A

δ

=0.5χ=

冲裁

要求凸、凹制造公差提高至IT7级

0.04

T A δδ+≤0.02≤0.04(符

合)

(3)模具压力中心的确定

如图所示(1-7)

利用(CAXA )软件测得压力中心在(χ54、у-2)。

(4)凸模结构型式及尺寸的确定

由于本冲压件是分段切除,有些刃口尺寸没法确定,因此通过画图来确定未知尺寸。通过提高凸模制造精度来消除分段切除的送进、定位误差。部分尺寸画装配图时待定。凸模的固定方式均采用台阶式固定。工步一属于简单的圆形冲孔,凸模设计成

图1-7

()A

z d d

A

δχ++?+=0min min 0

0.01

2.03φ-0.010

2.125+

阶梯轴式的圆凸模,凹模需扩孔以便废料顺利排出。

工步二:切槽

工步三:切外形

为了是使切废后连接处不形成 尖角,因此在连接处切一个半径为 R0.25的圆弧,用一条成300的直 边与其相切来消除缺陷。如图1-8 所示。 工步五:弯曲

本制件属于半圆形弯曲件,需弯曲整形两道工序成形。弯曲部分按基本尺寸标注。

工步六:校正

为了达到校正的要求,因此把校正凸模做成可调谐式的镶块。其尺寸按基本尺寸标注如图1-10所示。

32.5

3.50

-0.02

28.50

-0.02

图1-8

图1-8

R1

314

R10

10+0.019+0.010

18+0.023+0.012

20±0.01

图1-9

图1-10 工步七:切断

切断工序中也应设置半径为 R0.25的圆弧接口来消除尖角。 根据排样图可知,切断凸模中间 连接部分没有冲裁的需要,可不 切断凸模设计成两个独立的凸模。 如图1-11、1-12所示。

(5)凹模结构型式及尺寸的确定

根据排样图可知凹模应采用整体式凹模板(图1-13)。 根据排样图可知、制件长度由“工步三 切外形”所控制。 因制件属于冲裁、弯曲混合冲压,弯曲件长度尺寸不易控 制。所以“工步三”处的凹要做成可调节的镶块来控制调 节制件的长度尺寸。

为了便于校正,校正处的凹也做成可调节式的镶块。 为了再弯曲之前压料,需在弯曲凸模侧做一块压料板。如 图1-14所示。

图1-11

图1-14

图1-14

4.2.2 定位零件的设计与选用

本模具配属送料机送料,条料的定位由送料机满足。条料的导向采用圆柱式凹槽浮顶器导向,浮顶器所需压力由6425LR ??型号弹簧提供,浮顶器的力可由丝堵自由调节,利用导正销加以导正来达到冲裁要求。

4.2.3 卸料与出件装置的设计 (1)卸料装置设计

模具采用弹性卸料。由于级进模的工步多,避免冲裁时凸模不应有太大的摆动,同时卸料板还应起给凸模导向的作用。为了不使导正销细长部分过多裸露在外,导正销应固定在卸料板上,因此卸料板需精确导向。利用装在模具中的六根强力弹簧提供压力,每根弹簧至少要提供631N 力。利用燕秀工具箱选其规格为:201070TB ??。

(2)压料装置设计

弯曲处需加设压料板,利用两根弹簧为其提供压力。每根弹簧提供

(99

265)(49.5132.5)2

N

N =。利用燕秀工具箱选其规格为:10530TL ??。

4.2.4 支承固定零件的设计与选用 (1)凸(凹)模固定板、垫板

因凹模板卸料板之间需精确导向,故应考虑在卸料板上加设导柱导套的空间。外形尺寸不易确定,由画图决定(如图1-15)。其他模板的尺寸与凹摸板平面尺

寸一致。

图1-15

模具闭合高度设计在300mm之内,冲裁、弯曲级进模各板的厚度分别为:

卸料板垫板:15mm;

凸模固定板:16mm;

上模垫板:20mm;

下模垫板:20mm;

凹模板:20mm;

卸料板:15mm;

4.2.5 模架及其零件的选用

根据模具结构形式,采用非标准的钢板模架。(买回板材自己加工)厚度分别为:

上模座:35mm;

下模座:40mm;

导柱导套分两种,一种为滑动导向、一种为滚动导向。其规格为:

滑动导向导柱 16×80×20 GB/T4169.4-1984

导套:16×20(Ι) GB/T4169.3-1984

滚动导向导柱:B20h5×130×30 GB/T2861.2-1990

导套:20×80×23 GB/T2861.4-2008

模具闭合高度为187mm,开启高度为235mm;

4.2.6 紧固件的选用

设计中固定各模板的螺钉规格不同,长度也不一样,其规格为:

螺钉GB70-85-M8?20;

螺钉GB70-85-M8?55;

螺钉GB70-85-M8?50;

螺钉GB70-85-M4?20;

螺钉GB70-85-M4?30;

4.3 模具图样的绘制及压力机校核

4.3.1 模具装配图的绘制(见装配图)

4.3.2 模具零件图的绘制(见零件图)

4.3.3 压力机技术参数的校核

模座外形尺寸为140×250mm,闭和高度为184mm;由《设计指导书》表4-39,查得Z81-40型压力机,最大装模高度为300mm;装模高度调节量40mm,符合要求。工位距150mm;实际工位距91mm。故该压力机可用。

5.3.1 上模的装配工艺

1、清理并检查已加工的上模模具零件。

2、准备好锉刀、砂纸、扳手、垫块儿等安装所需工具。

3、确定方案

首先将各凸模、凹模、导柱装入凸、凹模固定板中,组合好后压住上模垫板并与上模座通过螺钉连接。压料板压住导正销销、导套等零件与压料板垫板通过螺钉连接,在将导向镶块通过螺钉与卸料板垫板连接。待两部件装配完毕,在将弹簧压入其中,并通过限位杆连接。

4、装配步骤

①通过研配、磨削等方法将所有配合零件或部件装在一起。

②在长度上有装配余量的零件在长度尺寸装配确定后配磨去掉多余余量。

③调整好上下模,并保证凸、凹模间隙均匀后,先拉紧装配螺钉,再配作各销