炔烃液相选择加氢固定床床反应器设计计算

由于固定床反应器具有结构简单、操作方便、操作弹性大、建设投资低等

优点,而广泛应用于各类油品催化加氢裂化及精制、低碳烃类选择加氢精制等领域。将碳四馏分液相加氢新工艺就是采用单台固定床绝热反应器进行催化选择加氢脱除碳四馏分中的乙基乙炔和乙烯基乙炔等。在工业装置中,由于实际所采用的流速足够咼,流体与催化剂颗粒间的温差和浓差,除少数强放热反应外,都可忽略。对于固定床反应器来讲最重要的是处理好床层中的传热和催化剂粒子内扩散传质的影响。

一、固定床反应器设计

碳四馏分选择性加氢反应器一般采用绝热固定床反应器。在工程上要确定反应器的几何尺寸,首先得确定出一定生产能力下所需的催化剂容积,再根据高径比确定反

应器几何尺寸。

反应器的设计主要依据试验结果和技术要求确定的参数,对反应器的大小及高径比、催化剂床层和液体分布板等进行计算和设计。

1.设计参数

反应器进口温度:20 C

进口压力:O.IMPa

进料量(含氢气进料组分)

体积流量:197.8m3/h

质量流量:3951kg/h

液相体积空速:400h-1

2.催化剂床层设计计算

正常状态下反应器总进料量为2040nVh

液体体积空速400h-1

贝U催化剂用量V R=V总/S V =2040/400=5.1m3

催化剂堆密度 \ = 850kg/m3

催化剂质量mB = :?B V R =850 5.1kg = 4335kg

求取最适宜的反应器直径D:

设不同D时,其中高径比一般取2-10,设计反应器时,为了尽可能避免径向的影响,取反应器的长径比5,则算出反应器的直径和高度为:按正常进料量2040m> h及液体

空速400h-1,计算反应器的诸参数:

取床层高度L=5m则截面积S=V R/L =5.1/5 =1.02m2

床层直径D h:;4§忘=確4 1.02/3.14 = 1.140m

因此,圆整可得反应器内径可以选择1200mm

反应器选型

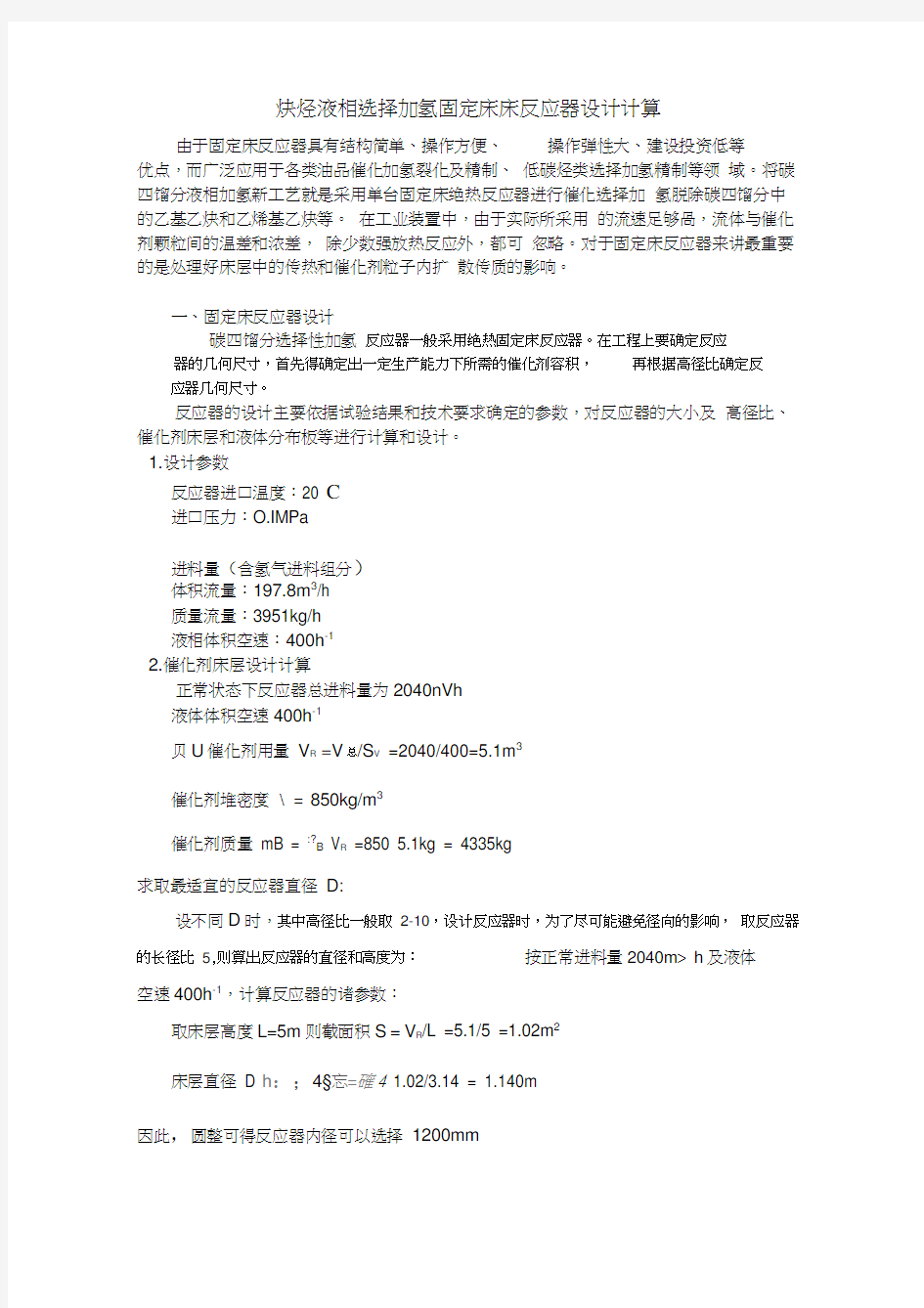

表4-1和表4-2为反应器类型。

、流化床反应器设计

1.1反应器设计原则

(1) 具有适宜的流体力学条件,流动性能好,有利于热量传递和质量传递; (2) 合理的结构,能有效的加速反应和水的脱除; (3) 保证压力和温度符合操作条件;

(4) 操作稳定,调节方便,能适应各种操作条件的变化。

此时,床层高度L o

4V R ■: D

4 5.1 2

3.14 1.22

= 4.512m

1.2流化床反应器的设计

以Superflex工艺为依托,以C4为原料,以ZSM-5分子筛为催化剂活性组分, 通过流化床反应器,将C4转换为乙烯、丙烯产品。其特点是在2个独立的流化床反应器(区)中分别进行(乙烯和丁烯歧化反应)过程,产物汇总后进入分离系统,乙烯、丙烯产品出装置,C4及G以上组分循环返回反应器继续转化G及以上

组分两股物流在返回烯烃转化反应区之前有少量驰放,以免惰性组分积累。催化剂顺次通过反应器,经汽提后进入再生器烧焦,再生催化剂连续返回反应器以实现连续反应-再生。

1.3流化床反应器计算说明

1?基本参数:

催化剂颗粒密度:> -1500kg / m3

催化剂堆密度:订二700kg /m3

催化剂平均粒径:d p = 0.12m =1.2 10?m (属于B区粒子)

混合气体粘度:J =2.0 10-5Pa.s

反应温度:T=550 °C

反应压力:P= 0.2MPa

C4 处理流量:m0= 30584m3 / h

V0 = 17505kg / h

混合气体密度:'二m o/V0 =30584/17505 = 1.75 kg/m3

流化床出口流量:y = 29667m3 / h

4?2?2工艺计算

当流体流过颗粒床层的阻力等于床层颗粒重量时,床层中的颗粒开始流动起来,此时流体的流速称为起始流化速度,记作U mf。起始流化速度仅与流体和颗粒的

(1)

物性有关,其计算公式如下式所示:

对于R^

吋T ::: 20的小颗粒

A

mf

对于 弘 /pUf io 。。的大颗粒

1

‘

:dp (P p -P

g

]2

U mf

[

24.5P -

由于C4裂解反应需要较长的接触时间,故流化床的操作线速不必太高

4.221操作气速

(1) 起始流化速度U mf 的确定

故假设Re :: 20合理。

2

将U mf 带入弗鲁德准数公式Fg f =_U

四作为判断流化形式的依据。散式流化, d p g

F rmf <0.13 ;聚式流化,F rmf 0.13。

代入已知数据求得

2

_3 2

将U mf 复带入弗鲁德准数公式F mf 二U

mf

(6.41

)

0.035 ::: 0.13,流化

形式 d p g 1.2 10

9.8

为散式流化。

(2) 逸出速度U t 的确定

设 0.4 ::: Re m :: 500,则

设 Re ::: 20, U mf

d p (「p 」)g _

:]

1650」 一

1650 2.0 10$

= 6.41 10‘m/s

复核 Re 值,R ^d ^?L_

1.2 10* 6.41 10二 1.75

2.0x10°

0.0673 :: 20

"d

4 (1500-1.75)2 9.82

225 2.0 10^ :."

1

亍 1.2 10^

=0.574m/s

复核Re值

故假设0.4 ::: Re m ::: 500合理。

(3) 流化床操作气速

操作速度U0表示流化床在正常操作时流体的速度,一般u mf ::: u0::: u t。根据

C4裂解反应流化床操作速度围为6.41 10"m / s ::: U。::: 0.574m/ s,两个速度之比

为89.5,所选气速不应太接近这一允许气速范围的任一极端。故可取比二0.25m/s。4.222流化床反应器尺寸

(1) 流化床浓相段直径的确定

经计算,采用单个流化床反应器

顾[4勺办05

D 二0 4.97m

^n u g \ 3600x3.14x0.25

圆整为5000mm

(2) 催化剂装填量的确定

根据反应动力学,为了确保C4馏分在一定时间内保持较高的转化率,需控

制C4馏分质量空速为I?5h「10C4馏分质量流量为30584kg/h。根据操作空速为

3h“,以反应空速计算催化剂装填量为m cat=30584/3=10195kg

(3) 静床层高度L。的确定

催化剂堆密度:订二700kg /m3

V cat 二m eat / 订=10195/ 700 = 14.56m3

(4) 流化床床层高度的确定

查阅资料知,对于带有挡板流化床,可采用下面的公式计算膨胀比:

I 0.517

R =

0.1924

1 -0.76u 适用范围0.0 7 u岂0 . 9

Re m dpW * 1.2 10° 0.574 1.75

2310“

二6.03 ::

L Q = W cat

二

4上述

3,14x52

=0.74m

式中u为流化床的操作气速,m/s

0.517

0.517

R=1-0.7A 19 污-1 0灯6 0°2孕24

在通入气体起到起始流化时,床高 L mf :、L 。= 0.74m

所以浓相段床高 L f =RL mf -1.24 0.74 = 0.92m

稀相段床高

‘ d p U°P 1.2>d0*x0.25灯.75 “厂

Re p

— 5 2.625

p

」 2.0 10'

由阿基米德数,

Ar d p 3

Pg(P p —P )

(1.2x10°)3

x 1.75x9.8 逬 1500 —1,75)

Ar

ill

42

(2.0 汉10,)2

有挡板时,由经验方程估算,

L 2 =0.73 103L o Re p 1.45 Ar 」1 =1.2 103 0.74 2.6251" 111」.1 =12.32m (5) 扩大段直径的确定

在流化过程中,小颗粒容易被流体带到反应器的上部或外部当气体速度较大 的操作状态下,被气体带走的固体颗粒数量较大, 为了回收这部分颗粒,在流化 床中必须设有气固分离装置。设计采用的是在反应器上部连接一个扩大段作为自 由沉降段,气速降低,部分颗粒自由沉降分离。由于,反应的催化剂使用寿命极 短,所以要像乙烯催化裂化装置一样另设一个再生器与之串联,

且有研究表明催

化剂床层下部的积炭程度较轻,床层内存在积碳分布,高失活区域位于催化剂床 层上部;如此必须加强床层上部催化剂颗粒与气体的分离,

可在稀相段设置一个

气固初步分离器,在扩大段设置一个串联的二级旋风分离器,分离出来的固体, 通过一个倒锥体一部分进入再生器,一部分进入浓相段。

(6) 扩大段的计算

最小颗粒的带出速度:

d pmin : p

—P)g 二(0.8X 10冷2 x ( 1500 -5尸 9.8 = ° 26仏

圆整后取D 2 =6m

> 1.0 10^

扩大段直径D 2

=6.3m

D 2

4 x 29(5(57 3600 3.14 0.26

固定床反应器 定义:气体流经固定不动的催化剂床层进行催化反应的装置。 特点:结构简单、操作稳定、便于控制、易实现大型化和连续化生产等优点,是现代化工和反应中应用很广泛的反应器。 应用:主要用于气固相催化反应。 基本形式:轴向绝热式、径向绝热式、列管式。 固定床反应器缺点: 床层温度分布不均匀; 床层导热性较差; 对放热量大的反应,应增大换热面积,及时移走反应热,但这会减少有效空间。 流化床反应器(沸腾床反应器) 定义:流体(气体或液体)以较高流速通过床层,带动床内固体颗粒运动,使之悬浮在流动的主体流中进行反应,具有类似流体流动的一些特性的装置。 应用:应用广泛,催化或非催化的气—固、液—固和气—液—固反应。 原理:固体颗粒被流体吹起呈悬浮状态,可作上下左右剧烈运动和翻动,好象是液体沸腾一样,故流化床反应器又称沸腾床反应器。 结构:壳体、气体分布装置、换热装置、气—固分离装置、内构件以及催化剂加入和卸出装置等组成。 优点:传热面积大、传热系数高、传热效果好。进料、出料、废渣排放用气流输送,易于实现自动化生产。 缺点:物料返混大,粒子磨损严重;要有回收和集尘装置;内构件复杂;操作要求高等。 固定床: 一、固定床反应器的优缺点 凡是流体通过不动的固体物料形成的床层面进行反应的设备都称为固定床反应器,而其中尤以利用气态的反应物料,通过由固体催化剂所构成的床层进行反应的气固相催化反应器在化工生产中应用最为广泛。气固相固定床反应器的优点较多,主要表现在以下几个方面: 1、在生产操作中,除床层极薄和气体流速很低的特殊情况外,床层内气体的流动皆可看成是理想置换流动,因此在化学反应速度较快,在完成同样生产能力时,所需要的催化剂用量和反应器体积较小。 2、气体停留时间可以严格控制,温度分布可以调节,因而有利于提高化学反应的转化率和选择性。 3、催化剂不易磨损,可以较长时间连续使用。 4、适宜于高温高压条件下操作。 由于固体催化剂在床层中静止不动,相应地产生一些缺点: 1、催化剂载体往往导热性不良,气体流速受压降限制又不能太大,则造成床层中传热性能较差,也给温度控制带来困难。对于放热反应,在换热式反应器的入口处,因为反应物浓度较高,反应速度较快,放出的热量往往来不及移走,而使

炔烃液相选择加氢固定床床反应器设计计算 由于固定床反应器具有结构简单、操作方便、操作弹性大、建设投资低等优点,而广 泛应用于各类油品催化加氢裂化及精制、低碳烃类选择加氢精制等领域。将碳四馏分液相加氢 新工艺就是采用单台固定床绝热反应器进行催化选择加氢脱除碳四馏分中的乙基乙炔和乙烯基 乙炔等。在工业装置中,由于实际所采用的流速足够高,流体与催化剂颗粒间的温差和浓差, 除少数强放热反应外,都可忽略。对于固定床反应器来讲最重要的是处理好床层中的传热和催 化剂粒子内扩散传质的影响。 一、固定床反应器设计 碳四馏分选择性加氢反应器一般采用绝热固定床反应器。在工程上要确定反应器的几何尺寸,首先得确定出一定生产能力下所需的催化剂容积,再根据高径比确定反应器几何尺寸。 反应器的设计主要依据试验结果和技术要求确定的参数,对反应器的大小及高径比、催化 剂床层和液体分布板等进行计算和设计。 1.设计参数 反应器进口温度:20 C 进口压力:O.IMPa 进料量(含氢气进料组分) 体积流量:197.8m3/h 质量流量:3951kg/h 液相体积空速:400h-1 2.催化剂床层设计计算 正常状态下反应器总进料量为2040nVh 液体体积空速400h-1 贝U催化剂用量 V R二V总/S V =2040/400 =5.1m3 催化剂堆密度订=850kg/m3 催化剂质量 m B二订 V R =850 5.1kg = 4335kg 求取最适宜的反应器直径D: 设不同D时,其中高径比一般取2-10,设计反应器时,为了尽可能避免径向的影响,取反应器的长径比5,则算出反应器的直径和高度为:按正常进料量 2040m3/h及液体空速400h-1, 计算反应器的诸参数: 取床层高度L=5m则截面积S=V R/L =5.1/5=1.02m2 床层直径D 二4S/ …=、4 1.02/3.14 = 1.140m 因此,圆整可得反应器内径可以选择1200mm 此时,床层高度L°二普二总■ =4.512m

固定床反应器? 定义:气体流经固定不动的催化剂床层进行催化反应的装置。? 特点:结构简单、操作稳定、便于控制、易实现大型化和连续化生产等优点,是现代化工和反应中应用很广泛的反应器。? 应用:主要用于气固相催化反应。? 基本形式:轴向绝热式、径向绝热式、列管式。? 固定床反应器缺点:? 床层温度分布不均匀;? 床层导热性较差;? 对放热量大的反应,应增大换热面积,及时移走反应热,但这会减少有效空间。? ? 流化床反应器(沸腾床反应器)? 定义:流体(气体或液体)以较高流速通过床层,带动床内固体颗粒运动,使之悬浮在流动的主体流中进行反应,具有类似流体流动的一些特性的装置。? 应用:应用广泛,催化或非催化的气—固、液—固和气—液—固反应。? 原理:固体颗粒被流体吹起呈悬浮状态,可作上下左右剧烈运动和翻动,好象是液体沸腾一样,故流化床反应器又称沸腾床反应器。?

结构:壳体、气体分布装置、换热装置、气—固分离装置、内构件以及催化剂加入和卸出装置等组成。? 优点:传热面积大、传热系数高、传热效果好。进料、出料、废渣排放用气流输送,易于实现自动化生产。? 缺点:物料返混大,粒子磨损严重;要有回收和集尘装置;内构件复杂;操作要求高等。? ? ? 固定床:? ? 一、固定床反应器的优缺点? ? 凡是流体通过不动的固体物料形成的床层面进行反应的设备都称为固定床反应器,而其中尤以利用气态的反应物料,通过由固体催化剂所构成的床层进行反应的气固相催化反应器在化工生产中应用最为广泛。气固相固定床反应器的优点较多,主要表现在以下几个方面:? 1、在生产操作中,除床层极薄和气体流速很低的特殊情况外,床层内气体的流动皆可看成是理想置换流动,因此在化学反应速度较快,在完成同样生产能力时,所需要的催化剂用量和反应器体积较小。? 2、气体停留时间可以严格控制,温度分布可以调节,因而有利于提高化学反应的转化率和选择性。?

4.2.3 固定床反应器的常见结构 固定床反应器的结构型式主要分为绝热式和换热式两类,以适应不同的传热要求和传热方式。 1.绝热式固定床反应器 1.1单段绝热式 绝热式固定床反应器甲醇氧化的薄层反应器 1-矿渣棉2-瓷环3-催化剂 1-催化剂 2-冷却器 特点:反应器结构简单,生产能力大。 缺点:反应过程中温度变化较大。 应用:适用于反应热效应不大的放热反应,反应过程允许温度有较宽变动范围的反应;热效应较大的,但对反应温度不很敏感或是反应速率非常快的过程也可适用。 1.2多段绝热床 多段绝热式固定床反应器 (a)、(b)、(c)中间换热式;(d)、(e)冷激式

根据段间反应气体的冷却或加热方式,多段绝热床又分为中间间接换热式和冷激式。 中间间接换热式 特点:催化剂床层的温度波动小。 缺点:结构较复杂,催化剂装卸较困难 应用:适用于放热反应 冷激式 特点:反应器结构简单,便于装卸催化剂,催化剂床层的温度波动小。 缺点:操作要求较高 应用:适用于放热反应,能做成大型催化反应器 2、换热式固定床反应器 按换热介质不同,可分为对外换热式固定床反应器和自热式固定床反应器。 2.1、对外换热式固定床反应器 以各种载热体为换热介质的对外换热式反应器多为列管式结构,类似于列管式换热器。 列管式固定床反应器 特点:传热面积大,传热效果好,易控制催化剂床层温度,反应速率快,选择性高。 缺点:结构较复杂,设备费用高。 应用:能适用于热效应大的反应。 载热体的选择:一般反应温度在240℃以下宜采用加压热水作载热体;反应温度在250℃~300℃可采用挥发性低的导热油作载热体;反应温度在300℃的则需用熔盐作载热体,如KNO353%,NaNO37%,NaNO240%的

§2-4固定床反应器的计算 Calculation of fixed bed 计算内容:①催化剂用量;②床层高度和直径;③传热面积;④床层压力降。 计算基础:反应动力学方程;物料衡算;热量衡算。 固定床反应器的经验计算法: 利用实验室;中间试验装置;工厂现有装置最佳条件测得数据。 一.催化剂用量的计算 Calculation of catalyst use level 1.空间速度:Space velocity []1-=h V V S R ON V ~ON V 原料气体积(标)流量 ~R V 催化剂填充体积 意义:单位体积催化剂在单位时间内通过原料标准体积流量 2.接触时间:Contact time V V R ε τ= ~0V 反应条件下,反应物体积流量 ~ε床层空隙率 00,nRT V p nRT PV ON == p T Tp S p T Tp V V p T Tp V V V R ON ON 00 0000 0ε ετ===∴代入 a p p K T 300103.101273?==, 3.空时收率:Space time yield(STY) S G W W W S =

意义:反应物流经床层时,单位质量(或体积)催化剂在单位时间内所获得的目的产物量。 4.催化剂负荷 Catalyst load []h Kg W W /~原料 [][] 3~m Kg cat W S 或 单位质量催化剂在单位时间内通过反应所消耗的原料 5.床层线速度与空床速度 Linear velocity and superficial velocity 线速度:ε R A V u 0= 反应体积在反应下,通过催化剂床层自由截面积的速率。 空床速度:R A V u 00= 在反应条件下,反应气体通过床层截面积时的气速。 使用条件:所设计的反应器与提供数据的装置具有相同的操作条件等)、、、、原料、、(P T u cat μ 只能估算。不可能完全相同∴ 二.反应器床层高度及直径的计算 Calculation of reactor 体积一定:床层高度↑→H 床层截面积↓→A 气速 ↑↑→?P ↑动力消耗流动阻力,u ; 床层高度↓↑→A ↓→u H ,对传热不利,另:H 太小, 气体易产生短路。 根据经验:①取气体各空床速度; ②再计算床层工截面积; ③校床层阻力降; ④确定床层的结构尺寸。 S W G W W S =

第六章气-固相催化反应器设计本章核心内容:本章讨论的气固相催化反应反应器包括固定床反应器和流化床反应器。在固定床反应器部分,介绍了气固相催化反应器的各种类型和固定床层的流动特性,给出了固定床反应器的两种设计方法:经验或半经验法和数学模型法。在流化床反应器部分,在对固体颗粒流态化现象和流态化特征参数介绍的基础上,讨论了流化床反应器的分类和工业应用。 6-1 固定床反应器的型式 反应器内部填充有固定不动的固体催化剂颗粒或固体反应物的装置,称为固定床反应器。气态反应物通过床层进行催化反应的反应器,称为气固相固定床催化反应器。这类反应器除广泛用于多相催化反应外,也用于气固及液固非催化反应,它与流化床反应器相比,具有催化剂不易跑损或磨损,床层流体流动呈平推流,反应速度较快,停留时间可以控制,反应转化率和选择性较高的优点。 工业生产过程使用的固定床催化反应器型式多种多样,主要为了适应不同的传热要求和传热方式,按催化床是否与外界进行热量交换来分,分为绝热式和连续换热式两大类。另外,按反应器的操作及床层温度分布不同来分,分为绝热式、等温式和非绝热非等温三种类型;按换热方式不同,分为换热式和自热式两种类型;按反应情况来分,分为单段式与多段式两类;按床层内流体流动方向来分,分为轴向流动反应器和径向流动反应器两类;根据催化剂装载在管内或管外、反应器的设备结构特征,也可以对固定床催化反应器进行分类。图6-1、6-2、6-3分别是轴向流动式、径向流动式和列管式固定床反应器结构示意图。其中,图6-1和图6-2所示的反应器为绝热式,图6-3所示的反应器为连续换热式。 图6-1 轴向流动式图6-2径向流动式图6-3列管式固固定床反应器固定床反应器定床反应器 6-1-1 绝热式固定床反应器 绝热式固定床催化反应器有单段与多段之分。绝热式反应器由于与外界无热交换以及不计入热损失,对于可逆放热反应,依靠本身放出的反应热而使反应气体温度逐步升高;催化床入口气体温度高于催化剂的起始活性温度,而出口气体温度低于催化剂的耐热温度。 1.单段绝热固定床催化反应器

周波主编.反应过程与技术.高等教育出版社,2006年6月. 四、固定床反应器的设计计算 固定床反应器的设计方法主要有两种:经验法和数学模型法。 经验法的设计依据主要来自于实验室、中间试验装置或工厂实际生产装置的数据。对中间试验和实验室研究阶段提供的主要工艺参数如温度、压力、转化率、选择性、催化剂空时收率、催化剂负荷和催化剂用量等进行分析,找出其变化规律,从而可预测出工业化生产装置工艺参数和催化剂用量等。 固定床反应器的主要计算任务包括催化剂用量、床层高度和直径、床层压降和传热面积等。(一)催化剂用量的计算 经验法比较简单,常取实验或实际生产中催化剂或床层的重要操作参数作为设计依据直接计算得到。1.空间速度 空间速度Sv指单位时间内通过单位体积催化剂的原料处理量,单位为s-1。它是衡量固定床反应器生产能力的一个重要指标。 (2-36) 式中: 2.停留时间 停留时间r指在规定的反应条件下,气体反应物在反应器内停留的时间,单位为s。 式中:; 停留时间与空间速度的关系为

。(二)反应器床层高度及直径的计算 催化剂的用量确定后,催化剂床层的有效体积也就确定。很明显,床层高度增高,床层截面积将变小,操作气速、流体阻力(动力)将增大;反之,床层高度降低必然引起截面积(直径)增大,对传热不利或易产生短路等现象。因此,床层高度与直径应通过操作流速、压降(即动力消耗)、传热、床层均匀性等影响因素作综合评价来确定。 通常,床层高度或直径的计算是根据固定床反应器某一重要操作参数范围或经验选取,然后校验其他操作参数是否合理,如床层压降不超过总压力的15%。床层高度与直径的计算步骤如下。

固定床反应器的数学模型 1、概述 凡是流体通过不动的固体物料所形成的床层而进行反应的装置都称作固定床反应器,其中尤以用气态的反应物料通过由固体催化剂所构成的床层进行反应的气-固相催化反应器占最主要的地位。如炼油工业中的催化重整,异构化,基本化学工业中的氨合成、天然气转化,石油化工中的乙烯氧化制环氧乙烷、乙苯脱氢制苯乙烯等等。此外还有不少非催化的气-固相反应,如水煤气的生产,氮与电石反应生成石灰氮(CaCN2)以及许多矿物的焙烧等,也都采用固定床反应器。固定床反应器之所以成为气固催化反应器的主要形式,是由于具有床内的流体轴向流动可看作为平推流,在完成同样的生产任务时,所需的催化剂用量(或反应器体积)最小;床内流体的停留时间可严格控制,温度分布可适当调节,因而有利于提高化学反应的转化率和选择性;床内催化剂不易磨损,可以在高温高压下操作等优点,但固定床中传热较差,对于热效应大的反应过程,传热与控温问题就成为固定床技术中的难点和关键,为解决这一问题而提出了多种形式的床层结构。 2、固定床反应器的结构形式 固定床反应器类型很多.按换热方式不同可分为:绝热式反应器和换热式反应器。 2.1绝热式反应器 在反应器中的反应区(催化剂层)不与外界换热的称为绝热式反应器。一般来说,反应热效应小;调节进A反应器的物料温度,就可使反应温度不致超出反应允许的温度范围的反应过程等可采用绝热式反应器。绝热式反应器具有结构简单,反应空间利用率高,造价便宜等优点。图1是绝热床反应器的示意图。 如果反应热效应较大,为了减小反应区内轴间温度分布不均,可将绝热反应器改成多段绝热式反应器,在各段之间进行加热或冷却,它可使各段反应区接近适宜温度。图2是多段绝热床反应器的示意图。 总之,不论是吸热或放热的反应,绝热床的应用相当广泛。特别对大型的,高温的或高压的反应器,希望结构简单,同样大小的装置内能容纳尽可能多的催化剂以增加生产能力(少加换热空间),而绝热床正好能符合这种要求。不过绝热床的温度变化总是比较大的,而温度对反应结果的影响也是举足轻重的,因此如何取舍,要综合分析并根据实际情况来决定。此外还应注意到绝热床的高/径比