1 物料平衡计算基准

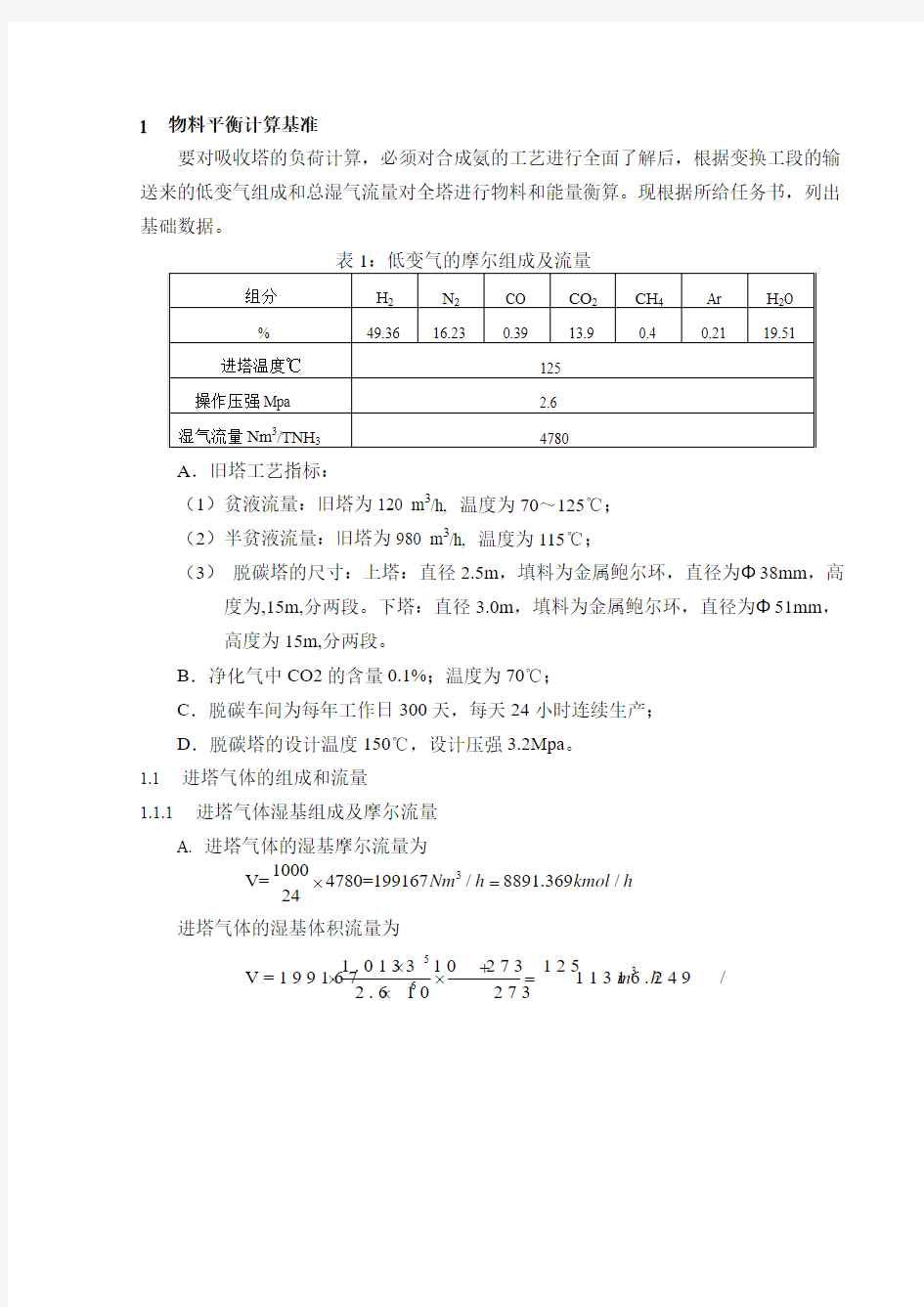

要对吸收塔的负荷计算,必须对合成氨的工艺进行全面了解后,根据变换工段的输送来的低变气组成和总湿气流量对全塔进行物料和能量衡算。现根据所给任务书,列出基础数据。

A .旧塔工艺指标:

(1)贫液流量:旧塔为120 m 3/h, 温度为70~125℃; (2)半贫液流量:旧塔为980 m 3/h, 温度为115℃;

(3) 脱碳塔的尺寸:上塔:直径2.5m ,填料为金属鲍尔环,直径为Φ38mm ,高

度为,15m,分两段。下塔:直径3.0m ,填料为金属鲍尔环,直径为Φ51mm ,高度为15m,分两段。

B .净化气中CO2的含量0.1%;温度为70℃;

C .脱碳车间为每年工作日300天,每天24小时连续生产;

D .脱碳塔的设计温度150℃,设计压强3.2Mpa 。 1.1 进塔气体的组成和流量 1.1.1 进塔气体湿基组成及摩尔流量

A. 进塔气体的湿基摩尔流量为

31000V=4780=199167/8891.369/24Nm h kmol h

?=

进塔气体的湿基体积流量为

53

6

1.013310273125V =199********.249/

2.610273m h ?+??=?

表2:进塔气体湿基组成及摩尔流量

B. 平均分子量的计算

由平均分子量的计算公式

i i M y M =∑? (1-1) 湿基平均分子量为

249.36%2816.32%280.39%4413.9%160.4%400.21%1819.51%15.42/M g mol =?+?+?+?+?+?+?=

1.1.2 进塔气体干基组成及摩尔流量

A. 进塔气体的干基摩尔流量为

8891.3691734.706

7156.6V k m o l h =-

=

表4:进塔气体干基组成及摩尔流量

B .平均分子量的计算

由公式(1-1)计算可得进塔气体干基平均分子量为

261.32%2820.16%280.48%4417.27%160.5%400.26%14.79/M g mol =?+?+?+?+?+?=

1.2 出塔气体的组成和流量 1.

2.1 出塔气体干基组成及摩尔流量

A. 出塔气体的干基摩尔流量

已知出塔气体中CO 2的干基组成为0.1%,故可计算出塔CO 2的摩尔流量为

2

20.1%

co co V V V =+其余

(1-2)

解得出塔CO 2的摩尔流量为5.927 kmol/h ,总的吸收的CO 2的摩尔流量为1299.973 kmol/h 。

表5:出塔气体干基组成及摩尔流量

B .平均分子量的计算

由公式(1-1)计算可得出塔气体干基平均分子量为

274.05%2824.35%280.59%440.10%160.60%400.32%8.732/M g mol =?+?+?+?+?+?=

1.2.2 出塔气体湿基组成及摩尔流量

A .出塔气体的湿基摩尔流量 出塔气体中含水量的计算:

已知出塔气体的温度为70℃,查该温度下水的饱和蒸汽压为31.164KPa ,由含水量的计算公式

363

0.6220.62231.164102.61031.164100.007546/v v P H P P kg kg ??==

-?-?=水绝干气

(1-3)

故出塔气体中含水量为390.528kg/h ,即21.700kmol/h 。

表6:出塔气体湿基组成及摩尔流量

B .平均分子量的计算

由公式(1-1)计算可得出塔气体湿基平均分子量为

273.78%2824.26%280.58%440.10%160.6%400.31%180.36%8.76/M g mol =?+?+?+?+?+?+?=

1.3 吸收塔吸收的总的CO 2的量为

237156.6635926.690

1229.973/27551.395/co V kmol h Nm h

=-==

2 富液、贫液、半贫液相关计算 2.1 吸收液的种类和浓度

2.2 贫液、半贫液的比例

从理论讲,比例越低,贫液流量越小,接近等温循环的半贫液吸收的CO 2量所占比重较大,溶液再生能耗加大,同时,改造后循环量加大,吸收塔、再生塔的浓度液相负荷加大,喷淋密度加大,对吸收塔压降、通量、泛点、载点等均产生影响。故综合考虑本设计中贫夜半贫液量比按照20﹕80设计。 2.3 贫液、半贫液和富液的转化度

2.4 贫液、半贫液的流量

从化学反应平衡来看K 2CO 3吸收CO 2的反应为:

K 2CO 3 + CO 2 +H 2O=2KHCO 3+Q

1molK 2CO 3吸收1molCO 2,在30%K 2CO 3,3%DEA 苯菲尔溶液中,其相对密度约为1.27,含K 2CO 3为381kg ,即2.76mol K 2CO 3可吸收CO 2为61.82Nm 3/t ,此为碳酸钾溶液理论最大吸收能力。吸收能力的定义为:每立方米30%苯菲尔溶液可吸收的CO 2的量,其决定了溶液循环量。

采用,3%DEA 、30%K 2CO 3吸收液,溶液吸收能力为61.82Nm 3CO 2/m 3,贫液转化度为0.25,半贫液转化度0.45,吸收塔底富液转化度为0.83。

设半贫液的流量为F m 3/h,则贫液流量为(20/80)F m 3/h,故溶液吸收CO 2为

20

[(0.830.45)(0.830.25)]61.8227551.395

80F F -+??-?= 故半贫液流量为848.90 m 3/h ,即2342.806 kmol/h,贫液流量为212.224 m 3/h, 即585.701 kmol/h 。

2.5 贫液、半贫液的物性数据 根据本菲尔法溶液密度经验公式:

(1.2940.02850.00001)1000c f t ρ=+?-???

(2-1)

其中 f c —转化度。 贫液密度:

3

(1.2940.02850.00001)1000

(1.2940.0280.2550.0000170)10001297.5/c f t kg m ρ=+?-???=+?-???=

半贫液密度:

3

(1.2940.02850.00001)1000

(1.2940.0280.4250.00001115)10001300.01/c f t kg m ρ=+?-???=+?-???=

查化学化工物性数据手册,知贫液粘度为μL =1.0 mPa ?s ,半贫液的粘度为μL =0.585 mPa ?s 。

2.6 吸收塔上、下两段吸收的CO 2的量

上段吸收CO 2的量为

(0.830.45)890.266/F kmol h -=

下段吸收CO 2的量为

20

(0.830.25)339.707/80F kmol h ??-=

3 吸收塔下塔出口工艺气组成和流量 3.1 出塔气体干基组成及摩尔流量

A. 出塔气体的干基摩尔流量的计算

已求得下塔吸收CO 2的量为890.266 kmol/h ,故下塔出口气体中含有的CO 2的量为1235.900-890.266=345.634 kmol/h

表9:下塔出口气体干基组成及摩尔流量

B .平均分子量的计算

由公式(1-1)计算可得下塔出口气体干基平均分子量为

270.04%2823.03%280.55%

44 5.52%160.57%400.30%10.6432/M g mol =?+?+?+?+?+?=

3.2 出塔气体湿基组成及摩尔流量

A .下塔出口气体的湿基摩尔流量 下塔出口气体中含水量的计算:

已知下塔出口气体的温度为115℃,查该温度下水的饱和蒸汽压为169.11KPa ,由含水量的计算公式(1-3)得

363

0.6220.622169.11102.610169.11100.04327/v v P H P P kg kg ??==

-?-?=水绝干气

故下塔出口气体中含水量为2885.871kg/h ,即160.326 kmol/h 。

表10:出塔气体湿基组成及摩尔流量

4 吸收塔空塔气速的计算 4.1 下塔空塔气速

已知旧塔的下塔塔径为3.0m ,故由空塔气速公式(4-1)

24s

V u D π=

(4-1)

其中V S —体积流量,m 3/s ; 得下塔空塔气速为

2

2

411316.249436003.1430.445/s V u D m s π=

?

=

?=

4.2 上塔空塔气速

下塔出口工艺气的流量为6426.722kmol/h=143985.573Nm 3/h ,故操作状况下下塔出口工艺气的体积流量为

3

6

3273115 1.013310143958.573273 2.6107973.910/V m h +?=??

?=

所以根据公式(4-1)得上塔空塔气速为

2

2

47973.910436003.1430.451/s

V u D m s π=

?

=

?= 5 吸收塔水力核算

填料吸收塔的流体力学计算方法较多,由于各家的实验研究结果往往有大的差异,目前发表的公式在高压、高喷淋密度下准确性均不太理想,将结论运用到不同体系和将

小它所研究的数据推广常常有较大的误差。一般采用理论计算和实际相结合的方法进行检验、校正。

对填料塔设计计算,重要的是确定塔经,但对于已有塔经而言,塔经、操作气速由扩幅确定。设计的目的应为确认旧塔在该操作气速是否能继续稳定、安全运行,是否需要填料、内件的改造。 5.1 吸收塔上塔水力核算 5.1.1 吸收塔上塔泛点气速计算

其中工艺气体密度的计算公式如下

PM

RT ρ=

(5-1)

故上塔工艺气体的密度为

33

2.61010.82248.723/8.314(115273)PM kg m RT ρ??===?+

上塔采用国产规格为50(米)的瓷质阶梯环,其几何特性数据如表12所示,

由贝恩-霍根公式计算泛点气速,

2110.28

43

lg[()]()()f G G L L L u L A B g G αρρμερρ=- (5-2)

其中 u f —泛点气速,m/s ; g —重力加速度,9.81m/s 2;

α/ε3—干填料因子,m -1;

μL —液相粘度,mPa ?s ;

L ,G —液体、气体的质量流量,kg/h ; ρL ,ρG —液体、气体的密度,kg/m 3。

对于国产瓷质阶梯环填料取A=0.2943,B=-1.75,故吸收塔上塔泛点气速为

211

0.28

48.723275360.648.723l g [223() 1.0]0.2943 1.75()()

9.811297.569552.5561297.5

f u ???=- 解得u f =0.784m/s

空塔气速为泛点气速的0.451/0.784=57.5%,低于泛点气速,故可以稳定运行。 5.1.2 吸收塔上塔填料体积核算

一般填料塔填料体积的计算为在确定了塔径后采用传质单元高度法计算,由传质单元数和传质单元高度 ,推出填料层高度,或采用理论等板高度法,在高浓度下,一般需图解积分计算,目前也有解析计算的方法。

在本文中,吸收任务确定,吸收塔径确定,体积传质系数计算出。故根据苯菲尔法计算填料体积的资料,采用以下公式计算填料体积:

2

G CO F V K P α=

?? (5-3)

其中V —填料体积,m 3;

F —负荷因子;

K G α—体积传质系数,kmol/(m 2?s ?KPa); ΔP —对数平均推动力,KPa 。 A .负荷因子的计算 根据负荷因子的计算公式

0.5()

G L L F G ρρ=

? (5-4)

其中L ,G —液体、气体的质量流量,kg/h ; ρL ,ρG —液体、气体的密度,kg/m 3。 吸收塔上段负荷因子为

0.50.5275360.648.723()()69552.5561297.5

0.3246

G L L F G ρρ=

?=?=

B.对数平均推动力的计算

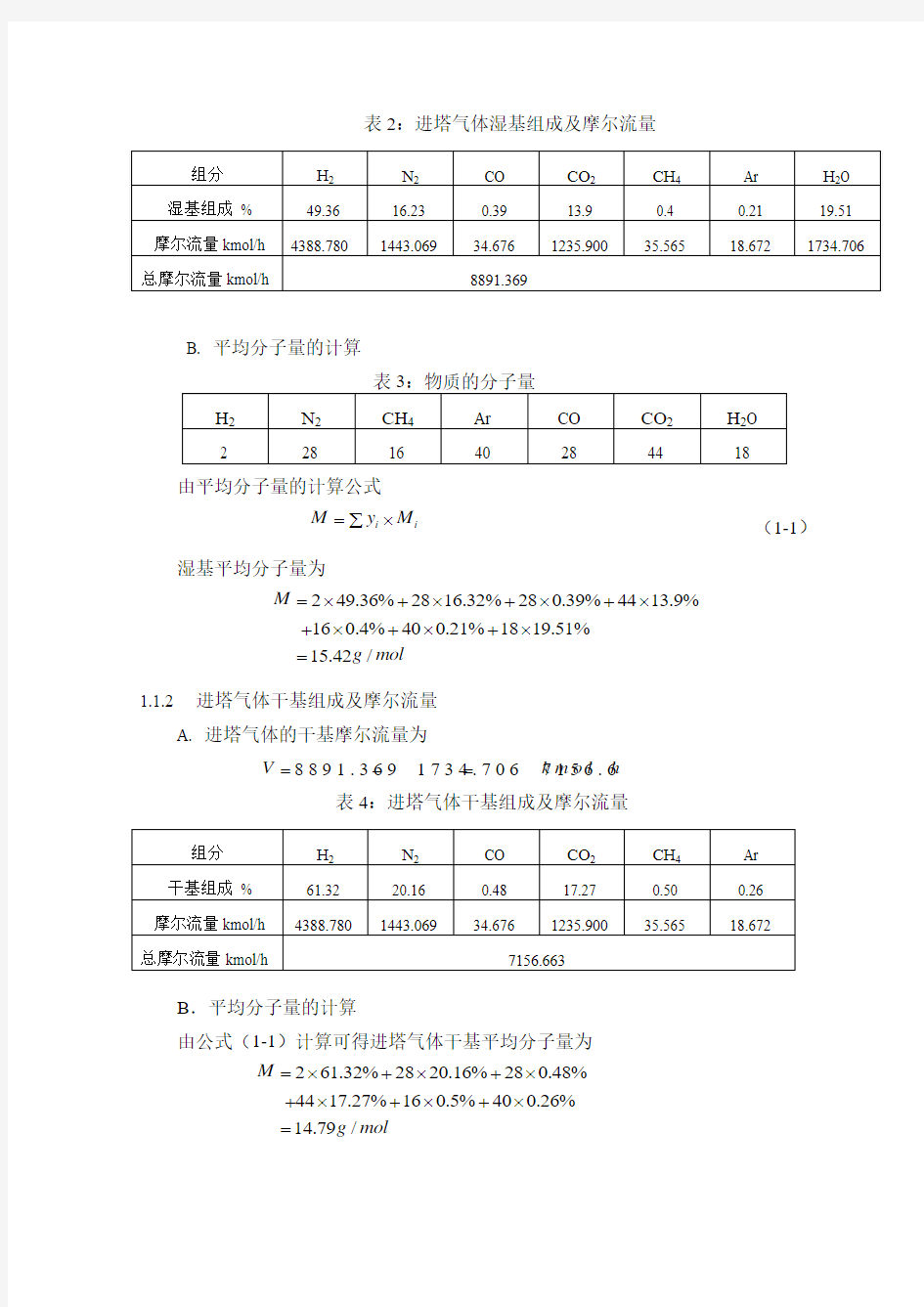

查文献得下图,下图为本菲尔溶液中二氧化碳平衡压强图,

图1:本菲尔溶液中二氧化碳平衡压强

注:实线:30%K 2CO 3,3%DEA 溶液 点划线:27% K 2CO 3,2.9% DEA 溶液

根据上图,以及物性数据查得, 塔顶平衡CO 2压力为

20.2

CO P KPa *=

塔中平衡CO 2压力为

226.5CO P KPa

*=

塔顶CO 2分压为

232.6100.001 2.6CO P KPa

=??=

塔中CO 2分压为

232.6100.0538139.88CO P KPa

=??=

塔顶推动力为

1 2.60.

2 2.4P KPa ?=-=

塔中推动力为

2139.8826.5113.38P KPa ?=-=

上塔对数平均浓度差为

12

1

2

ln 2.4113.38

2.4ln

113.3828.787P P P P KPa ?-??=

?-=

= C .体积传质系数的计算

由大型合成氨文献查得,热钾碱法的体积传质系数计算公式为

2.6

223

0.019CO

t P G K l

α-=? (5-5)

其中l —喷淋密度,kg/(m 2?h);

t —溶液温度,℃;

P CO2—气体中CO 2分压,atm 。

对于吸收塔上塔,喷淋密度为

22275360.6456124.46/()

2.54l kg m h π

==?? 代入数据得上塔的体积传质系数为

2.6

2233

0.0190.00019/()CO

t P G K l

kmol m s KPa α-=?=??

根据以上计算可得填料体积为

23

0.324659.340.0001928.787

G CO F V m K P α=

==???

实际填装的填料体积为73.59m 3,仅对填料体积而言,满足生产要求。 5.2 吸收塔下塔水力核算 5.2.1 吸收塔下塔泛点气速计算

其中下塔工艺气体的密度由公式(5-1)计算,为

33

2.61015.4212.116/8.314(125273)PM kg m RT ρ??===?+

下塔采用国产规格为70(米)的瓷质阶梯环,其几何特性数据如表14所示,

吸收塔下塔泛点气速由公式(5-2)计算,为

2110.28

4

12.1161103578.48912.116lg[126()0.585]0.2943 1.75()()9.811300.01137104.911300.01f

u ???=-

解得u f =0.645m/s

空塔气速为泛点气速的0.445/0.645=68.9%,低于泛点气速,故可以稳定运行。 5.2.2 吸收塔下塔填料体积核算

根据公式(5-3)计算填料体积

2

G CO F

V K P α=

?? (5-3)

A .负荷因子的计算

根据负荷因子的计算公式(5-4)得吸收塔下段负荷因子为

0.50.51103578.48912.116()()137104.911300.01

0.7771

G L L F G ρρ=

?=?=

B.对数平均推动力的计算 查图1可得以下数据

塔中平衡CO 2压力为

226.5CO P KPa

*=

塔底平衡CO 2压力为

2210.

5CO P KPa *=

塔中CO 2分压为

232.6100.0538139.88CO P KPa

=??=

塔底CO 2分压为

232.6100.1727449.02CO P KPa

=??=

塔中推动力为

1139.8826.5113.38P KPa ?=-=

塔底推动力为

2449.02210.5238.52P KPa ?=-=

下塔对数平均浓度差为

12

1

2

ln 113.38238.52

113.38ln

238.52

63.245P P P P P KPa ?-??=

??-=

= C .体积传质系数的计算

对于吸收塔下塔,喷淋密度为 22

1103578.489156203.61/()

34l kg m h π==?? 代入数据得下塔的体积传质系数为

2.6

2233

0.0190.00016/()CO

t P G K l

kmol m s KPa α-=?=??

根据以上计算可得填料体积为

23

0.777176.790.0001663.245

G CO F V m K P α=

==???

实际填装的填料体积为105.975m3,仅对填料体积而言,满足生产要求。

6 吸收塔压降复核计算

6.1 上塔压降复核

图2为Eckert所绘制的用于泛点和压降计算的通用关联图,简称通用图。图中为一条散装填料的泛点线,可用来计算不同操作条件下散装填料的液泛点气速。在泛点线的下部是一簇等压降线,用作计算各种不同操作条件下气体通过填料层的压降。该图的横

,纵坐标为

2

0.2

f G

L

L

u

g

φψρ

μ

ρ。

其中u f—泛点空塔气速,m/s;

g—重力加速度,9.81m/s2;

Φ—湿填料因子,m-1;

μL—液相粘度,mPa?s;

Ψ—ρH2O/ρL即水的密度与液体密度之比,ρH2O/ρL;

L,G—液体、气体的质量流量,kg/h;

ρL,ρG—液体、气体的密度,kg/m3。

图2:泛点压降通用关联图

由5.1.1计算得泛点气速为0.784m/s ,对于上塔计算压降方法如下,

7230.324697.5

x =

=

220.2

0.21000

0.784104.6468.7231297.5 1.00.034

9.81

1297.5

f

G L L

u y g φψρμρ??

=

=

=

其中湿填料因子的计算公式如下,

lg lg F C D l φ=+ (6-1)

其中 l —喷淋密度,m 3/(m 2?h)

对于规格为50(米)的瓷质阶梯环,C=1.809,D=0.1288,

322212.22443.256/()2.54l m m h π

==?? 所以可以解得ΦF =104.646m -1。 查图可知上塔压降为

/509.81490.5P Z Pa m ?=?=?

已知填料层高度为15m ,所以上塔总压降为490.5*15=7357.5Pa 。 6.2 下塔压降复核

同6.1中上塔压降复核相同算法,

0.7771

x =

==

220.2

0.21000

0.64512612.1161300.010.5850.0359.811300.01

f

G L L

u y g φψρμρ??

==

=

由于公式(6-1)中,规格为70(米)的瓷质阶梯环没有有效的C 值和D 值,故无法算出湿填料因子,可用干填料因子代替,但是查得的压降可能高于实际值。

查图可知下塔压降为

/1309.811275.3P Z Pa m ?=?=?

已知填料层高度为15m ,所以下塔总压降为1275.3*15=19129.5Pa 。 综上所述,改造后的填料塔总的压降为7357.5+19129.5=26487Pa 。

合成氨工艺流程标准化管理部编码-[99968T-6889628-J68568-1689N]

将无烟煤(或焦炭)由炉顶加入固定床层煤气发生炉中,并交替向炉内通入空气和水蒸汽,燃料气化所生成的半水煤气经燃烧室、废热锅炉回收热量后送入气柜。 半水煤气由气柜进入电除尘器,除去固体颗粒后依次进入压缩机的Ⅰ、Ⅱ、Ⅲ段,加压到~,送入脱硫塔,用溶液或其他脱硫溶液洗涤,以除去硫化氢,随后,气体经饱和塔进入热交换器,加热升温后进入一氧化碳变换炉,用水蒸汽使气体中的一氧化碳变为氢。变换后的气体,返回热交换器进行降温,并经热水塔的进一步降温后,进入变换器脱硫塔,以除去变换时产生的硫化氢。然后,气体进入二氧化碳吸收塔,用水洗法除去大部分二氧化碳。脱碳后的原料进入压缩机Ⅳ、Ⅴ段,升压到压缩机~后,依次进入铜洗塔和碱洗塔,使气体中残余的一氧化碳和二氧化碳含量进一步降至20(ppm)以下,以满足合成氨的要求。 净化后的原料气进入压缩机的最后一段,升压到~MPa进入滤油器,在此与循环压缩机来的循环气混合,经除油后,进入冷凝塔和氨冷器的管内,再进入冷凝塔的下部,分离出液氨。分离出液氨后的气体进入冷凝塔上部的管间,与管内的气体换热升温后进入氨合成塔。在高温高压并有催化剂存在的条件下,将氮氢气合成氨。出合成塔的气体中,约含氨10~20%,经水冷器与氨冷器将氨液化并分离后,其气体进入循环压缩机循环使用。分离出的液氨进入液氨贮槽。 原料气的制备:制备氢氮比为3:1的半水煤气 即造气。将无烟煤(或焦炭)由炉顶加入固定床层煤气发生炉中,并交替向炉内通入空气和水蒸汽,燃料气化后生成氢氮比为3:1的半水煤气。整个生产过程由煤气发生炉、燃烧室、废热锅炉、气柜等设备组成。 固定床半水煤气制造过程由吹风、上吹制气、下吹制气、二次上吹、空气吹净等5个阶段构成,为了调节氢氮比,在吹风末端要将部分吹风气吹入煤气,这个过程通常称为吹风回收。 吹风阶段:空气从煤气炉的底部吹入,使燃料燃烧,热量贮存于燃料中,为制气阶段碳与水蒸汽的反应提供热量。吹风气经过燃烧室和废热锅炉后放空。上吹制气阶段:从煤气炉的底部通入混有适量空气的水蒸汽,和碳反应生成的半水煤气经过炉的顶部引出。向水蒸汽中加入的空气称为加氮空气。 下吹制气阶段:将水蒸汽和加氮空气由炉顶送入,生成的半水煤气由炉底引出。二次上吹制气阶段:水蒸汽和加氮空气自下而上通过燃料层,将炉底残留的半水煤气排净,为下一步送入空气创造安全条件。 空气吹净阶段:从炉底部吹入空气,所得吹风气为半水煤气中氮的主要来源,并将残留的半水煤气加以回收。 以上五个阶段完成了制造半水煤气的主过程,然后重新转入吹风阶段,进入下一个循环。原料气的净化:除去原料气中的硫化氢、二氧化碳等杂质,将一氧化碳转化为氢气本阶段由原料气脱硫、一氧化碳变换、水洗(脱除二氧化碳)、铜洗(脱除一氧化碳)、碱洗(脱除残余二氧化碳)等几个工段构成,主要设备有除尘器、压缩机、脱硫塔、饱和塔、热水塔、一氧化碳变换炉、二氧化碳吸收塔、铜洗塔、碱洗塔等。 脱硫:原料气中硫化物的存在加剧了管道及设备的腐蚀,而且能引起催化剂中毒,必须予以除去。脱硫方法可分为干法脱硫和湿法脱硫两大类。干法脱硫是用固体硫化剂,当气体通过脱硫剂时硫化物被固体脱硫剂吸附,脱除原料气中的少量硫化氢和有机硫化物。一般先进行湿法脱硫,再采用干法脱硫除去有机物和残余硫化氢。湿法脱硫所用的硫化剂为溶液,当含硫气体通过脱硫剂时,硫化物被液体剂吸收,除去气体中的绝大部分硫化氢。

我国合成氨工业的现状及发展趋势 合成氨工业的现状及发展趋势 一、我国合成氨工业已走过了五十多年的路程,从小到大从弱到强,从3000吨/年——5000吨/年到45万吨/年,从碳铵到尿素。根据中国氮肥协会统计2019年合成氨产量5864.1万吨/年,位居世界第一,其中88%用来生产化肥;30万吨/年工厂有74家约占 49.4%,8万吨/年上以工厂有223家占82.4%,合成氨工业由3000吨/年发展到今天40万 吨/年(单系列),全国从1000个厂到今只有300个厂,然而总产量不但没有下降,反而 有所增加,尿素2019年出口355.95万吨,从而保证了粮食生产连年丰收。(据农业部门 反映一吨尿素可增产粮食几吨),我国粮食为什么连年丰收增产,一是靠国家支农、惠农、护农政策,二是靠优良品种,三是靠化肥支撑。因此对于我们这样一个有13.4亿人的大国,如果粮食生产不能稳定,那是不堪设想的。因此合成氨工业是国家发展的需要,也是 人民生活的需要。 二、我国合成氨工业发展趋势 由于我国人多地少,粮食需求量大,因此合成氨工业必须由小变大,向大型化、现代 化发展,过去小规模用块煤的技术已远远不能满足国民经济发展需要,发展趋势主要是: 1. 由小变大,扶大压小; 2. 由块煤变粉煤; 3. 由低压向中压、高压气化发展; 具体有以下几点: 1. 中压、高压造气 不管用水煤浆气化炉、干粉煤气化炉,还是块煤炉,流化床气化炉都要向中压、高压 发展,现在有的气化炉已做到8.7Map ,一般都在4.0Map 左右。 透平压缩这样可以省电3%左右。 2. 低压合成氨。 过去为了追求产量合成氨压力由低压向高压发展,现在从降低能耗的角度又能向低压,目前已成功运用15Map ,10Map 即正在试验中,这样可以做到电耗最低。 3. 高度净化,为了保证催化剂长周期运行气体净化已达到PPM 级,甚至PPb 级。 4. 消灭三废,最少做到达标排放,最终做到零排放。

本科毕业设计 任务书 题目年产20万吨合成氨变换工段及换热器的设计 学院化学与材料工程专业化学工程与工艺班级06化工学号0611401110学生姓名范重泰指导教师乔迁 温州大学教务处制

温州大学本科毕业设计任务书 一、设计的主要任务与目标: 主要任务: 1.阅读资料,了解国内外合成气和CO变换工艺 2.根据实习地—巨化集团合成氨厂的资料,确定CO变换工艺 3.完成设计说明书及相应的图纸 主要目标: 年产20万吨合成氨变换工段工艺以及换热器的设计 1.完成带控制点的工艺流程图 2.完成换热器的设备图 二、设计的主要内容与基本要求: 主要内容: 1.确定合成氨变换工段的工艺路线,生产方法的论证 2.根据规定的年产量准确的进行车间的物料和热量衡算。 3.根据确定的生产工艺条件并结合物料横算对换热器进行衡算。 4.计算换热器设备的体积、主要尺寸和进出口管径及材质规格。在设计中,记录各个过程的详细计算过程。 5.设计图纸的绘制,工段工艺流程图和设备图.

基本要求: 1.完成对生产工艺的设计及工艺流程图 2.完成换热器的设计及相应的设备图 三、计划进度: 1、2010.2.14-2010.2.19 查阅相关资料、确定论文的题目、资料收集并整 理。 2、2010.2.20-2010.2.27 确定设计方案,并做开题报告、任务书。 3、2010.2.28-2010.5.10 进行设计 4、2010.5.11-2010.5.19 进行总结、撰写论文并上交 5、2010.5.20-2010.5.27 导师审阅论文及修改 6、2010.5.28 准备论文答辩

四、主要参考文献: [1] 陈声宗. 化工设计[M] .北京: 化学工业出版社, 2001: 15-81. [2] 胡建生,江会保. 化工制图[M].北京:化学工业出版社 [3] 贺匡国.化工容器及设备简明设计手册[M].北京:化学工艺出版社. [4] 赵军,张有忱,段成红.化工设备机械基础[M].北京:化学工业出版社. [5] 陈英南,刘玉兰. 常用化工单元设备的设计[M].上海:华东理工大学出版社. [6] 董大勤. 化工设备机械基础[M].北京: 化学工业出版社, 2002: 164-202, 247-308. [7] 贾绍义, 柴诚敬. 化工原理课程设计[M].天津: 天津大学出版社, 2002(2007.重印): 101-134. [8] 谢端绶, 苏元复. 化工工艺算图(第一册)[M].北京: 化学工业出版社, 1982(1985.重印): 1-158. [9] 胡建生,江会保. 化工制图[M].北京:化学工业出版社. [10] 陈声宗.化工过程开发与设计[M].北京:化学工业出版社,2005 [11] 茅晓东,李建伟.典型化工设备机械设计知道[M].上海:华东理工大学出版社. [12] 崔小明. 国外聚丙烯生产工艺及催化剂技术进展[J].科技经纬.2005年第一期. [13] 崔小明聚丙烯的供需现状及发展前景[J].化学工业.2008年5月第26卷第5期. [14] 孙涛,张宝森,刘田库. 聚丙烯生产工艺进展[J].辽宁化工.2007年6月第36卷第6期 指导教师(签名): 年月日学院审核意见: 签名: 年月日注:任务书必须由指导教师和学生互相交流后,由指导老师下达并交学院本科毕业设计领导小组审核后发给学生,最后同学生毕业论文等其它材料一起存档。

空塔气速的计算 1、先确定液泛气速 =C×[(ρL-ρG)/ρG]0.5(m/s)(0.5为上标) C:气体负荷因子 C20/C=(20/σ)0.2 C20—表面张力为20mN/m时的C值,可查表得到。 σ—物系的液体表面张力,据物料的性质可得,mN/m ρL、ρG—气相、液相的密度 2、确定空塔气速 u—一般取(0.6-0.8)uf 填料塔 4.1.3 填料塔工艺尺寸的计算 填料塔工艺尺寸的计算包括塔径的计算、填料层高度的计算及分段等。 4.1.3.1塔径的计算 填料塔直径仍采用式4-1计算,即 (4-1) 式中气体体积流量Vs由设计任务给定。由上式可见,计算塔径的核心问题是确定空塔气速u。 (1) 空塔气速的确定 ①泛点气速法 泛点气速是填料塔操作气速的上限,填料塔的操作空塔气速必须小于泛点气速,操作空塔气速与泛点气速之比称为泛点率。 对于散装填料,其泛点率的经验值为u/uF=0.5~0.85 对于规整填料,其泛点率的经验值为u/uF=0.6~0.95 泛点率的选择主要考虑填料塔的操作压力和物系的发泡程度两方面的因素。设计中,对于加压操作的塔,应取较高的泛点率;对于减压操作的塔,应取较低的泛点率;对易起泡沫的物系,泛点率应取低限值;而无泡沫的物系,可取较高的泛点率。 泛点气速可用经验方程式计算,亦可用关联图求取。 a .贝恩(Bain)—霍根(Hougen)关联式填料的泛点气速可由贝恩—霍根关联式计算,即(4-2) 式中 uF——泛点气速,m/s g——重力加速度,9.81 m/s2 ; at——填料总比表面积,m2/m3; ε——填料层空隙率,m3/m3; ρV、ρL——气相、液相密度,kg/m3; μL——液体粘度,mPa·s; wL、wV——液相、气相质量流量,kg/h; A、K——关联常数。 常数A和K与填料的形状及材质有关,不同类型填料的A、K值列于表4-3中。由式4-2计算泛点气速,误差在15%以内。 表4-3 式3-34中的A、K值

年产30万吨合成氨脱碳 工艺项目 可行性研究报告 指导教师:姚志湘 学生:魏景棠

目录 第一章总论 (3) 1.1 概述 (3) 1.1.1 项目名称 (3) 1.1.2 合成氨工业概况 (3) 1.2 项目背景及建设必要性 (4) 1.2.1 项目背景 (4) 1.2.2 项目建设的必要性 (4) 1.2.3 建设意义............................................................................. 错误!未定义书签。 1.2.4 建设规模 (4) 第二章市场预测 (6) 2.1国内市场预测 (6) 2.2 产品分析 (6) 第三章脱碳方法及种类.. (7) 3.1 净化工序中脱碳的方法. (7) 3.1.1 化学吸收法 (7) 3.1.2 物理吸收法 (8) 3.1.3 物理化学吸收法................... (8) 3.1.4 固体吸收法 (10) 3.2碳酸丙烯酯(PC)法脱碳基本原理 (10) 3.2.1 PC法脱碳技术国内外的情况 (10) 3.2.2 发展过程 (10) 3.2.3 技术经济 (11) 3.2.4 工艺流程 (11) 3.2.5 存在的问题及解决方法 (12) 3.2.6 PC脱碳法发展趋势 (13)

第一章项目总述 2.1 概述 1.1.1项目名称 年产30万吨合成氨脱碳工段工艺设计 1.1.2合成氨工业概况 1898年,德国A.弗兰克等人发现空气中的氮能被碳化钙固定而生成氰氨化钙(又称石灰氮),进一步与过热水蒸气反应即可获得氨: CaCN2+3H2O(g)→2NH3(g)+CaCO3 在合成氨工业化生产的历史中,合成氨的生产规模(以合成塔单塔能力为依据)随着机械、设备、仪表、催化剂等相关产业的不断发展而有了极大提高。50年代以前,最大能力为200吨/日,60年代初为400吨/日,美国于1963年和1966年分别出现第一个600t/d 和1000t/d的单系列合成氨装置,在60-70年代出现1500-3000t/d规模的合成氨。 世界上85%的合成氨用做生产化肥,世界上99%的氮肥生产是以合成氨为原料。虽然全球一体化的发展减少了用户的选择范围,但市场的稳定性却相应地增加了,世界化肥生产的发展趋势是越来越集中到那些原料丰富且价格便宜的地区,中国西北部有蕴藏丰富的煤炭资源,为发展合成氨工业提供了极其便利的条件。 2.2 项目背景及建设必要性 1.2.1 项目背景 我国是一个人口大国,农业在国民经济中起着举足轻重的作用,而农业的发展离不开化肥。氮肥是农业生产中需要量最大的化肥之一,合成氨则是氮肥的主要来源,因而合成氨工业在国民经济中占有极为重要的位置。 我国合成氨工业始于20世纪30年代,经过多年的努力,我国的合成氨工业得到很大的发展,建国以来合成氨工业发展十分迅速,从六十年代末、七十年代初至今,我国陆续引进了三十多套现代化大型合成氨装置,已形成我国特有的煤、石油、天然气原料并存和大、中、小规模并存的合成氨生产格局。目前我国合成氨产能和产量己跃居世界前列。 但是,由于在我国合成氨工业中,中小型装置多,技术基础薄弱,国产化水平低,远远不能满足农业生产和发展的迫切需要,因此,开发新技术的同时利用计算机数学模型来提高设汁、生产、操作和管理等的核算能力,促进设计、管理和生产操作的优化,从而推动合成氨工业发展,提升整体技术水平,己成为国内当前化学工程科研、工程设计的重要课题。

合成氨脱碳工艺简介 合成氨生产工艺简述 合成氨是一个传统的化学工业,诞生于二十世纪初。就世界范围来说,氨是最基本的化 工产品之一,其主要用于制造硝酸和化学肥料等。合成氨的生产过程一般包括三个主要步骤: (l )造气,即制造含有氢和氮的合成氨原料气,也称合成气; (2)净化,对合成气进行净化处理,以除去其中氢和氮之外的杂质; (3)压缩和合成,将净化后的氢、氮混合气体压缩到高压,并在催化剂和高温条件下 反应合成为氨。其生产工艺流程包括:脱硫、转化、变换、脱碳、甲烷化、氨的合成、吸收 制冷及输人氨库和氨吸收八个工序[1]。 在合成氨生产过程中,脱除CO2是一个比较重要的工序之一,其能耗约占氨厂总能耗 的10%左右。因此,脱除 CO2,工艺的能耗高低,对氨厂总能耗的影响很大,国外一些较 为先进的合成氨工艺流程,均选用了低能耗脱碳工艺。我国合成氨工艺能耗较高,脱碳工艺技术也显得比较落后,因此,结合具体情况,推广应用低能耗的脱除CO2工艺,非常有必要。 1.1.4 脱碳单元在合成氨工业中的作用 在最终产品为尿素的合成氨中,脱碳单元处于承前启后的关键位置,其作用既是净化合成气,又是回收高纯度的尿素原料CO2。以沪天化 1000t/d 合成氨装置脱碳单元为例,其需 要将低变出口的 CO2含量经吸收后降到 0.1% 以下,以避免甲烷化系统超温并产生增加能耗 的的合成惰气,同时将吸收的CO2再生为 99%纯度的产品 CO2。在此过程中吸收塔压降还 应维持在合理范围内以降低合成气压缩机的功耗。系统的扩能改造工程中,脱碳单元将为系统瓶颈,脱碳运行的好坏,直接关系到整个装置的安全稳定与否。脱碳系统的能力将影响合成氨装置的能力,必须同步进行扩能改造。 但是不论用什么原料及方法造气,经变换后的合成气中都含有大量的CO2,原料中烃的分子量越大,合成气中 CO2就越多。用天然气(甲烷 )为原料的烃类蒸汽转化法所得的CO2 量较少,合成气中 CO2浓度在15-20%,每吨氨副产 CO2约 1.0-1.6 吨。这些 CO2如果不在合成工序之前除净,不仅耗费气体压缩功,空占设备体积,而且对后续工序有害。此外, CO2还是重要的化工原料,如合成尿素就需以CO2为主要原料。因此合成氨生产中把脱除工艺 气中CO2的过程称为“脱碳”,在合成氨尿素联产的化肥装置中,它兼有净化气体和回收纯净CO2的两个目的。 1.1.5 脱碳方法概述 由变换工序来的低变气进脱碳系统的吸收塔,经物理吸收或者化学吸收法吸收二氧化 碳。出塔气中二氧化碳含量要求小于0.1% 。为了防止气体夹带出脱碳液,脱碳后的液体进 人洗涤塔,用软水洗去液沫后再进入甲烷化换热器。脱碳塔出来的富液经换热器后,减压送至二氧化碳再生塔,用蒸汽加热再沸器,再脱去二氧化碳。由再生塔顶出来的CO2,经空冷器和水冷器,气体温度降至40℃,再经二氧化碳分离器除去冷凝水,送到尿素车间作原料。 再生后的脱碳液(贫液),先进溶液空冷器,冷却至65℃左右,由溶液循环泵加压,再经溶 液水冷器冷却至 40℃后,送入二氧化碳吸收塔循环使用。 1.2 净化工序中脱碳方法 在合成氨的整个系统中,脱碳单元将为系统关键主项,脱碳工序运行的好坏,直接关系到整个装置的安全稳定与否。脱碳系统的能力将影响合成氨装置和尿素装置的能力。CO2 是一种酸性气体,对合成氨合成气中CO2的脱除,一般采用溶剂吸收的方法。 根据 CO2与溶剂结合的方式,脱除CO2的方法有化学吸收法、物理吸收法和物理化学 吸收法三大类。 1.2.1 化学吸收法 化学吸收法即利用CO2是酸性气体的特点,采用含有化学活性物质的溶液对合成气进 行洗涤, CO2与之反应生成介稳化合物或者加合物,然后在减压条件下通过加热使生成物分

二 基础物性参数的确定 1 液相物性数据 对于低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据。由手册查得, 2 气相物性参数 设计压力:101.3kPa ,温度:20C ? 氨气在水中的扩散系数:92621.7610/ 6.33610/L D cm s m h --=?=? 氨气在空气中的扩散系数: 查表得,氨气在0°C ,101.3kPa 在空气中的扩散系数为0.17 2/cm s , 根据关系式换算出20C ?时的空气中的扩散系数: 混合气体的平均摩尔质量为 混合气体的平均密度为 混合气体的粘度可近似取空气的粘度,查手册得20C ?空气粘度为 3 气液相平衡数据 由手册查得,常压下20C ?时,氨气在水中的亨利系数 相平衡常数 溶解度系数 4 物料衡算 进塔气相摩尔比 出塔气相摩尔比 混合气体流量 惰性气体摩尔流量 该吸收过程属低浓度吸收,平衡关系为直线,最小液气比可按下式计算:

对于纯溶剂吸收过程,进塔液相组成 取操作液气比为 5 吸收塔的工艺尺寸计算 5.1 塔径计算 采用Eckert 通用关联图计算泛点气速。 Eckert 通用关联图: 气体质量流量为 液体质量流量可近似按纯水的流量计算: Eckert 通用关联图的横坐标为 根据关联图对应坐标可得 由表2-4-1可知 F φ=260 1m -

取 0.80.8 2.360 1.888/F u u m s ==?= 由 1.737D ===m 圆整塔径(常用的标准塔径有400mm 、500mm 、600mm 、800mm 、1000mm 、1200mm 、1400mm 、 1600mm 、2000mm 、2200mm 等)本设计方案取D=2000mm 。 泛点率校核: 因为填料塔的适宜空塔气速一般取泛点气速的50%-80%,泛点率值在允许范围内。 填料塔规格校核: 200080825 D d ==>(在允许范围之内) 液体喷淋密度校核: 取最小润湿速率为 由表2-4-1可知: 由于喷淋密度过小,可采用增大回流比或采用液体再循环的方法加大液体流量,以保证填料的润湿性能;也可适当的增加填料层高度的办法予以补偿。 5.2填料层高度计算 脱吸因数为 气相总传质单元数为 气相总传质单元高度采用修正的恩田关联式计算: 查表2-4-1得 液体质量通量为 气膜吸收系数可由下式计算: 气体质量通量为: 液膜吸收系数由下式计算: 由 1.1G G W k a k a ψ=得 73.90%50%F u u => ,需选用下面的关系式对气膜和液膜系数进行校核修正。 修正结果: 则 考虑恩田公式的最大误差,为了安全取设计填料层高度为 设计取填料层高度为 Z '=4.0m 在填料塔计过程中,对于阶梯环填料,max 8~15,6h h mm D =≤, 取8h D =,则 计算得填料层高度为4000mm ,故不需分段 5.3 填料层压降计算 采用Eckert 通用关联图计算 横坐标为

年产30万吨合成氨脱碳 工艺工程 可行性研究报告 指导教师:姚志湘 学生:魏景棠

目录 第一章总论3 1.1 概述3 1.1.1工程名称3 1.1.2合成氨工业简况3 1.2 工程背景及建设必要性4 1.2.1工程背景4 1.2.2工程建设的必要性4 1.2.3建设意义错误!未定义书签。 1.2.4建设规模4 第二章市场预测 (6) 2.1国内市场预 测 (6) 2.2 产品分析 (6) 第三章脱碳方法及种类.... .. (7) 3.1 净化工序中脱碳的方法.. (7) 3.1.1化学吸收 法 (7) 3.1.2物理吸收 法 (8) 3.1.3物理化学吸收法.................. (8) 3.1.4 固体吸收法 (10) 3.2碳酸丙烯酯 3.2.4 工艺流程 (11) 3.2.5 存在的问题及解决方法 (12) 3.2.6 PC脱碳法发展趋势 (13) 第一章工程总述 2.1 概述 1.1.1工程名称 年产30万吨合成氨脱碳工段工艺设计 1.1.2合成氨工业简况 1898年,德国A.弗兰克等人发现空气中的氮能被碳化钙固定而生成氰氨化钙<又称石灰氮),进一步与过热水蒸气反应即可获得氨: CaCN2+3H2O 年产10万吨合成氨合成工段设计毕业设计 年产10万吨合成氨合成工段设计 1引言 氮是植物营养的重要成分之一,大多数的植物不能直接吸收存在于空气中的游离氮,只有当氮与其他元素化合以后,才能被植物吸收利用。将空气中的游离氮转变为化合态氮的过程称为“固定氮”。 20世纪初,经过人们的不懈探索,终于成功的开发了三种固定氮的方法:电弧法、氰氨法、和合成氨法。其中合成氨法的能耗最低。1913年工业上实现了氨合成以后,合成氨法发展迅速,30年代以后,合成氨法已成为人工固氮的主要方法。 1.1氨的性质 氨化学式为NH3常温下为无色有刺激性辛辣味的恶臭气体,会灼伤皮肤、眼睛,刺激呼吸道器官粘膜,空气中氨的质量分数占0.5% ~ 1.0%就会使人在几分钟内窒息。氨的主要物理性质见表0-1。氨在常温加压易液化,称为液氨。氨易溶于水,与水反应形成水合氨(NH3 + H2O=NH3·H2O)简称氨水,呈弱碱性,氨水极不稳定,受热分解为氨气和水,氨含量为1%的水溶液PH为11.7。浓氨水氨含量为28% ~ 29%。氨的化学性质比较活泼,能与酸反应生成盐,如与盐酸反应生成氯化铵;与磷酸反应生成磷酸铵;与硝酸反应生成硝酸铵;与二氧化碳反应生成甲基甲酸铵,脱水后生成尿素等等。 表1-1氨的主要物理性质[1] 年产10万吨合成氨合成工段设计 1.2氨的用途 氨主要用于制造化学肥料,如农业上使用的所有氮肥、含氮混合肥和复合肥等;也作为生产其他化工产品的原料,如基本化学工业中的硝酸、纯碱、含氮无机盐,有机化学工业的含氮中间体,制药工业中磺胺类药物、维生素,化纤和塑料工业中的己酰胺、己二胺、甲苯二异氰酸酯、人造丝、丙烯腈、酚醛树脂等都需要直接或间接地以氨为原料。另外在国防工业尖端技术中,作为制造三硝基甲苯、三硝基苯酚、硝化甘油、硝化纤维等多种炸药的原料。氨还可以做冷冻,冷藏系统的制冷剂。 1.3合成氨的发展历史 1.3.1氨气的发现 十七世纪30年代末英国的牧师、化学家S.哈尔斯(HaLes,1677~1761),用氯化铵与石灰的混合物在以水封闭的曲颈瓶中加热,只见水被吸入瓶中而不见气体放出,1774年化学家普利斯德里重做该实验,用汞代替水来密封,制得了碱空气(氨),并且他还研究发现了氨的性质,发现氨极易溶于水、可以燃烧,还发现该气体通以电火花时其容积增加,而且分解为两种气体:H2和N2,其后H.戴维(Davy,1778~1829)等化学家继续研究,进一步证明了2体积的氨通过电火花放电后,分解为1体积的氮气和3体积的氢气[2]。 1.3.2合成氨的发现及其发展 19世纪以前农业上所需的氮肥来源主要来自于有机物的副产物和动植物的废物,如粪便、腐烂动植物等等,随着农业和军工生产的发展的需要,迫切的需要建立规模巨大的探索性的研究,化学家们设想,能不能把空气中大量的氮气固定下来,从而开始设计以氮和氢为原料的合成氨流程。19世纪,大量的化学家开始试图合成氨,他们试图利用高温、高压、电弧、催化剂等手段试验直接合成氨,均未成功。19世纪末,随着化学热力学、动力学和催化剂等领域取得一定进展后,对合成氨反应的研究有了新的进展。1901年法国物理化学家吕·查得利开创性地提出氨合成的条件是高温、高压,催化剂存在。1912 目录 1 设计任务书 (1) 1.1 设计题目……………………………………………………………………………………………………………………………………………………………………… 1.2 已知条件……………………………………………………………………………………………………………………………………………………………………… 1.3设计要求………………………………………………………………………………………………………………………………………………………………………… 2 精馏设计方案选定 (1) 2.1 精馏方式选择………………………………………………………………………………………………………………………………………………………………… 2.2 操作压力的选择………………………………………………………………………………………………………………………………………………………………… 2.4 加料方式和加热状态的选择…………………………………………………………………………………………………………………………………………………… 2.3 塔板形式的选择………………………………………………………………………………………………………………………………………………………………… 2.5 再沸器、冷凝器等附属设备的安排…………………………………………………………………………………………………………………………………………… 2.6 精馏流程示意图………………………………………………………………………………………………………………………………………………………………… 3 精馏塔工艺计算 (2) 3.1 物料衡算………………………………………………………………………………………………………………………………………………………………………… 3.2 精馏工艺条件计算……………………………………………………………………………………………………………………………………………………………… 3.3热量衡算………………………………………………………………………………………………………………………………………………………………………… 4 塔板工艺尺寸设计 (4) 4.1 设计板参数……………………………………………………………………………………………………………………………………………………………………… 资源信息表 §化工生产能否做到又快又多(共一课时) [设计思想] 本节教材体现了化学反应速率和勒夏特列原理等理论对工业生产实践的指导作用,同时在运用理论的过程中,也可进一步加深学生对所学理论的理解。 本节课的教学分为两部分:第一部分主要简单了解接触法制硫酸的工业原理及其生产过程。第二部分可作为重点,通过讨论,引导学生充分运用化学反应速率和勒夏特列原理等知识,并考虑合成氨生产中动力、设备、材料等实际情况,合理地选择合成氨适宜的生产条件。此外,在教学中,使学生建立化工生产条件的选择应以提高综合经济效益和减少环境污染为目的的思想。 一.教学目标 1、知识与技能 工业生产上(合成氨、制硫酸)反应条件的选择依据(B) 2、过程与方法 (1)通过制硫酸、合成氨工业生产的学习,认识化学原理在化工生产中的重要应用。 (2)通过制硫酸、合成氨生产中动力、设备等条件的讨论,认识工业生产上反应条件的选择依据。 3、情感态度与价值观 感悟化学原理对生产实践的指导作用,并懂得一定的辩证思维和逻辑思维。 二.教学重点和难点 1、重点 硫酸工业生产过程;选择合成氨适宜的生产条件 2、难点 选择合成氨适宜的生产条件 三.教学用品 多媒体、实物投影仪 四.教学流程 1、流程图 2、流程说明 引入课题: 展现课题,明确化工生产所要关注的问题。 学生活动1:阅读课本62页相关内容。引出硫酸工业生产原理。应用所学知识分析提高二氧化 硫转化率的可能途径。 师生互动 1:共同分析表1。 表1 学生活动4表2 归纳小结2:表3——合成氨中理论和实际生产条件的对比。 表3 理论和实际生产条件的对比 万吨年合成氨合成工段工艺设计毕业设计 四川理工学院毕业设计 9万吨/年合成氨合成工段工艺设计 四川理工学院材料与化学工程学院 摘要 氨是最为重要的基础化工产品之一,其产量居各种化工产品的首位。氨主要用于农业,合成氨是氮肥工业的基础。氨的合成主要有脱硫、转化、净化、合成几个工段。合成氨合成工段的设计,原料采用氮气和氢气,以合成塔为主要设备,在氨冷器、水冷器、气—气交换器、循环机、分离器、冷凝塔等辅助设备的作用下制得液氨,工艺条件为:A201为催化剂,480℃,31Mpa。本设计进行了物料衡算,热量衡算,设备选型计算。 关键词:合成工艺参数衡算设备计算 -Ⅰ- ABSTR Ammonia is one of the most important basic chemical products in the world,Its output of various kinds of chemicals rank first in the world. Ammonia mainly used in agriculture and synthetic ammonia is the basis of nitrogen fertilizer industry. Ammonia synthesis is mainly from the four sections of desulphurization, conversion, decontamination, and synthesis. With using nitrogen and hydrogen as materials and synthesis converter as main equipment, under the action of the auxiliary equipments of ammonia air conditioning, water-cooling device, gas to gas exchanger, circulator, separator, and condenser and so on, in the end, the design of the ammonia synthesis section makes ammoniacalliquor, The process conditions are determined as following:A201 as catalyst, 480℃,31Mpa .The design is be designed to material balance, heat balance and calculation of Devices type. KEY WORDS:synthesis process parameter balance calculation of Devices 空塔气速的计算 文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256) 空塔气速的计算1、先确定液泛气速 =C×[(ρL-ρG)/ρG](m/s)(为上标) C:气体负荷因子 C20/C=(20/σ) C20—表面张力为20mN/m时的C值,可查表得到。 σ—物系的液体表面张力,据物料的性质可得,mN/m ρL、ρG—气相、液相的密度 2、确定空塔气速 u—一般取()uf 填料塔 填料塔工艺尺寸的计算 填料塔工艺尺寸的计算包括塔径的计算、填料层高度的计算及分段等。 填料塔直径仍采用式4-1计算,即 (4-1) 式中气体体积流量Vs由设计任务给定。由上式可见,计算塔径的核心问题是确定空塔气速u。 (1) 空塔气速的确定 ①泛点气速法 泛点气速是填料塔操作气速的上限,填料塔的操作空塔气速必须小于泛点气速,操作空塔气速与泛点气速之比称为泛点率。 对于散装填料,其泛点率的经验值为u/uF=~ 对于规整填料,其泛点率的经验值为u/uF=~ 泛点率的选择主要考虑填料塔的操作压力和物系的发泡程度两方面的因素。设计中,对于加压操作的塔,应取较高的泛点率;对于减压操作的塔,应取较低的泛点率;对易起泡沫的物系,泛点率应取低限值;而无泡沫的物系,可取较高的泛点率。 泛点气速可用经验方程式计算,亦可用关联图求取。 a .贝恩(Bain)—霍根(Hougen)关联式填料的泛点气速可由贝恩—霍根关联式计算,即 (4-2) 式中 uF——泛点气速,m/s g——重力加速度, m/s2 ; at——填料总比表面积,m2/m3; ε——填料层空隙率,m3/m3; ρV、ρL——气相、液相密度,kg/m3; μL——液体粘度,mPa·s; wL、wV——液相、气相质量流量,kg/h; A、K——关联常数。 常数A和K与填料的形状及材质有关,不同类型填料的A、K值列于表4-3中。由式4-2计算泛点气速,误差在15%以内。 表4-3 式3-34中的A、K值 合成氨工业发展史 一、人口增加与粮食需求 农业出现在12000年以前,是人类企图用增加食物供给来增强自己生存的开始。那时的人口约1500万。在2000 年前,由于农业的发展使人口增加到2.5亿。到1650年,人口又增长一倍,达到5亿。然后,到1850年世界人口就翻了一番,高达10亿,这段历程仅仅花了200 年时间。80 年后的1930年,人口超过了20亿。这种增长速度还未减缓,到1985年地球上供养的人数已达50亿。如果每年以1985年人口的2%水平继续增长下去的话,到2020年的世界人口将是100亿左右。因此限制人口的增长势在必行。目前,人口自然增长率在世界范围内正开始下降,据美国华盛顿人口局(1997年):2000年全球人口将由目前的58 亿增至61 亿,2025 年将达68 亿。人口局称,人口增长最快的是全球最贫困的国家。1996 年全球58 亿人中发展中国家的人口占了47 亿,占全球人口总增长率的98%。中国人口增长的形势也不容乐观。根据国家统计局的统计,中国人口已于1995年2 月15 日达到12亿。据预测,到2000 年中国人口将突破13.5亿。 显然,人类将面临日益严重的问题是给自己提供充足的食物和营养,以及从根本上限制人口增长。估计,到20 世纪末,严重营养不良的人数将达6.5 亿。解决问题的出路,必然需要科学的帮助,化学看来是最重要的学科之一。它之所以重要,首先是因为它能增加食物供给,其次它能给那些有意限制人口增长的人提供可靠的帮助。 在历史上,化学曾在扩大世界粮食供应过程中起过关键作用。这就是合成氨的发明和现代农药的使用,以及它们的工业化。 二、合成氨工业发展史 20 世纪初化学家们所面临的突出问题之一,是如何为大规模利用大气中氮找到一种实用的途径。氮化合物是肥料和炸药所必不可少的。但在当时,这种化合物的质量最优和最大来源是智利硝石。但智利地处南美而且远离世界工业中心;可是全世界无论何处,大气的五分之四都是氮。如果有人能学会大规模地、廉价地把单质的氮转化为化合物的形式,那么,氮是取之不尽、用之不竭的。 利用氮气与氢气直接合成氨的工业生产曾是一个较难的课题。合成氨从实验室研究到实现工业生产,大约经历了150年。直至1909年,德国物理化学家F ·哈伯(Fritz Haber,1868—1934)用锇催化剂将氮气与氢气在17.5MPa~20MPa和500℃~600℃下直接合成,反应器出口得到6%的氨,并于卡尔斯鲁厄大学建立一个每小时80g合成氨的试验装置。但是,在高压、高温及催化剂存在的条件下,氮氢混合气每次通过反应器仅有一小部分转化为氨。为此,哈伯又提出将未参与反应的气体返回反应器的循环方法。这一工艺被德国巴登苯胺纯碱公司所接受和采用。由于金属锇稀少、价格昂贵,问题又转向寻找合适的催化剂。该公司在德国化学家A ·米塔斯提议下,于1912 年用2500 种不同的催化剂进行了6500 次试验,并终于研制成功含有钾、铝氧化物作助催化剂的价廉易得的铁催化剂。而在工业化过程中碰到的一些难题,如高温下氢气对钢材的腐蚀、碳钢制的氨合成反应器寿命仅有80h 以及合成氨用氮氢混合气的制造方法,都被该以司的工程师 C ·博施(Carl Bosch,1874—1940)所解决。此时,德国皇帝威廉二世准备发动战争,急需大量炸药,而由氨制得的硝酸是生产炸药的理想原料,于是巴登苯胺纯碱公司于1912年在德国奥堡建成世界上第一座日产30t合成氨的装置,1913年9月9 日开始运转,氨产量很快达到了设计能力。人们称这种合成氨法为哈伯-博施法,它标志着工业上实现高压催化反应的第一个里程碑。由于哈伯和博施的突出贡献,他们分别获得1918、1931年度诺贝尔化学奖金。其他国家根据德国发表的论文也进行了研究,并在哈伯-博施法的基础上作了一些改进,先后开发了合成压力从低压到高压的很多其他方法(表18-1)。 年产30万吨合成氨工艺设计毕业论文 目录 摘要........................................................................ I Abstract................................................................... II ...................................................................... IV 1 综述.................................................................. - 1 - 1.1 氨的性质、用途及重要性.......................................... - 1 - 1.1.1 氨的性质................................................... - 1 - 1.1.2 氨的用途及在国民生产中的作用............................... - 1 - 1.2 合成氨生产技术的发展............................................ - 2 - 1.2.1世界合成氨技术的发展....................................... - 2 - 1.2.2中国合成氨工业的发展概况................................... - 4 - 1.3合成氨转变工序的工艺原理......................................... - 6 - 1.3.1 合成氨的典型工艺流程介绍................................... - 6 - 1.3.2 合成氨转化工序的工艺原理................................... - 8 - 1.3.3合成氨变换工序的工艺原理................................... - 8 - 1.4 设计方案的确定.................................................. - 9 - 1.4.1 原料的选择................................................. - 9 - 1.4.2 工艺流程的选择............................................. - 9 - 1.4.3 工艺参数的确定............................................ - 10 - 1.4.4 工厂的选址................................................ - 11 - 2 设计工艺计算......................................................... - 1 3 -年产10万吨合成氨合成工段设计_毕业设计

精馏塔计算方法

工业制硫酸合成氨的适宜条件

万吨年合成氨合成工段工艺设计毕业设计

空塔气速的计算精编版

合成氨工业发展史

年产30万吨合成氨工艺设计毕业论文