国外燃气-蒸汽联合循环汽轮机

郑云之

(上海汽轮机有限公司,上海200240)

摘 要: 结合介绍国外燃气-蒸汽联合循环汽轮机的实绩和发展,综合联合循环汽轮机在蒸汽参数、总体布置、快速启动和两班制运行、结构设计等方面的特点以及典型的应用实例,对联合循环汽轮机的总体及其特色有较全面的分析。

关键词: 燃气-蒸汽联合循环汽轮机; 蒸汽参数; 总体布置; 快速启动; 两班制运行; 结构设计特点; 应用实例

中图分类号: T K26 文献标识码:A

Steam Turbines for Gas-Steam Combined-Cycle

Power Plant Abroad

ZH EN G Yun-z hi

(Shanghai Turbine Co.Ltd.,Shanghai200240)

Abstract: T his paper makes al-l around analysi s for the features of combine-cycle steam turbine by introduc-ing the ex periences and development of g as-steam turbine combined cycle,integrating the characteristics and typically applied actual ex amples of its steam condition,general layout,fast start-up,daily start and stop and structure design etc.

Key words: steam turbine of g as-steam combine cycle; steam condition; general layout; fast startup; daily start and stop; structure design featur es; applied actual examples

1 发展业绩实例

燃气轮机及燃气 蒸汽联合循环的发展十分迅速,仅以Siemens KWU1999年的统计为例,KWU公司的实绩如下:

投入运行的燃气轮机:287台

运行小时总数:850万小时

启动总次数:24万次

至1999年的燃气轮机总数: 360台

(包括订单)4300万千瓦

其中:燃气 蒸汽联合循环机组:

>192套、3932万千瓦

联合循环3932万千瓦中燃机和汽机均由KWU制造:2804万千瓦

燃机由KWU制造、汽机由别的厂家生产:1128万千瓦

联合循环3932万千瓦中:

收稿日期:2000-07-18

作者简介:郑云之(1937-),男,上海汽轮机有限公司副总工程师,教授级高级工程师,中国动力工程学会透平专委会委员兼秘书长,先后发表论文40余篇。

提供给美洲地区:707万千瓦

提供给欧洲、非洲地区:1656万千瓦提供给亚洲、澳洲地区:1569万千瓦当前的发展更为迅速,世界上各主要公司、如GE Siemens(KWU 与Westinghouse)、ABB 等燃气轮机的制造供不应求,因此与燃气轮机相匹配的汽轮机的设计、制造任务也十分紧迫。

2 联合循环机组的基本要求

联合循环机组的基本要求,归纳起来有如下几点:

(1)热效率高、机组出力高;(2)可用率高、可靠性高;(3)快速启停、两班制运行,负荷适应性好;(4)价格合理、技术经济性好;

(5)装拆方便、维护性能好;(6)系统简明、运行费用低;(7)交货期短、建设周期短、投资回收快;(8)易损件寿命长、检修周期长;(9)技术先进成熟、在实践中改进提高。

制造厂家为满足不同用户的要求,均作出很大努力,使联合循环汽轮机不断向前发展。

3 联合循环汽轮机的主要特点

3 1 蒸汽参数

当前国际上常用的有如下几种:

(1)单压,无再热(1P);(2)双压,无再热(2P);(3)双压,有再热(2P,R);(4)三压,无再热(3P);(5)三压,有再热(3P,R);(6)四压,两次再热(4P,2R)

至今还未应用。

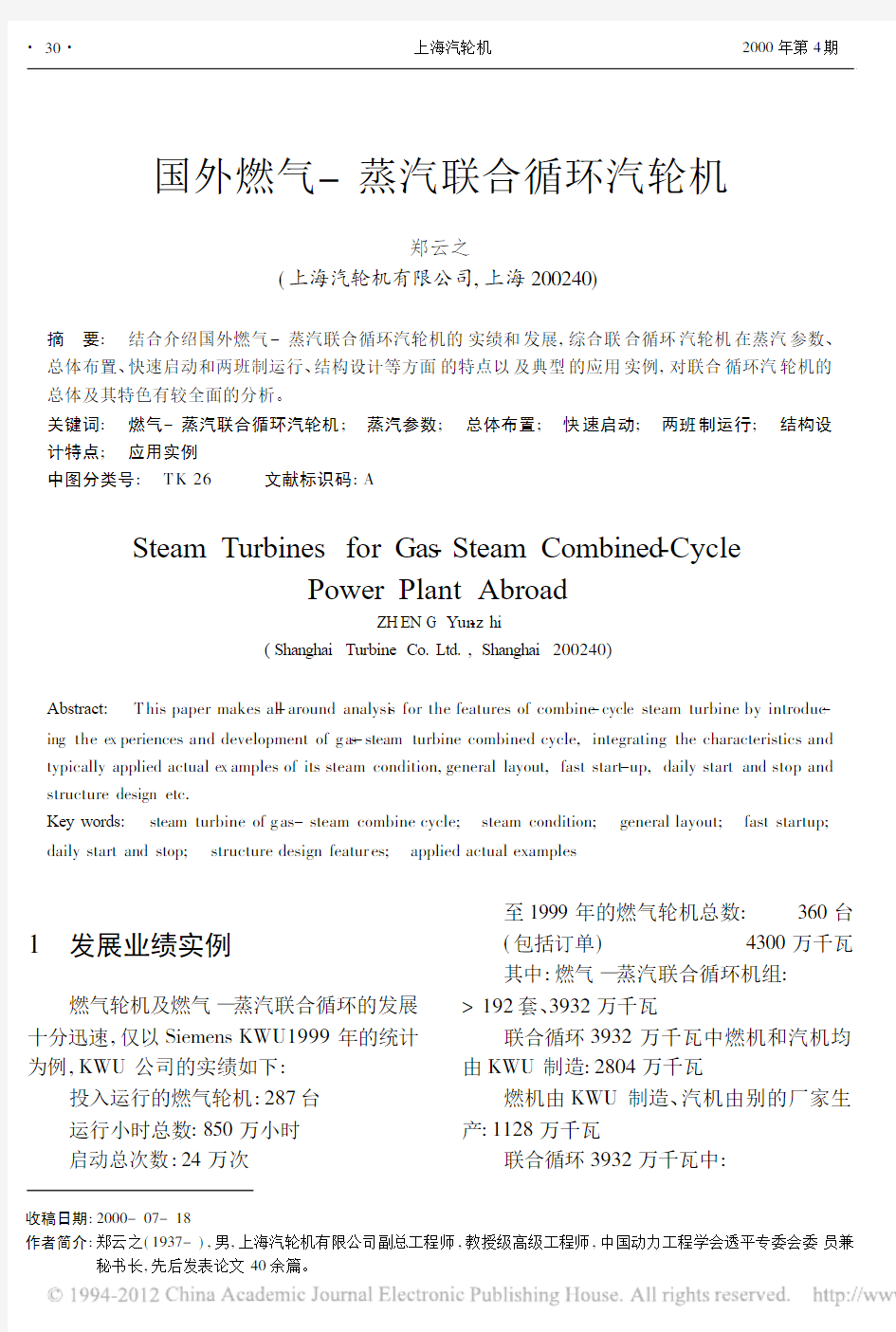

图1 联合循环蒸汽参数对热效率的影响

汽轮机基点:联合循环、双压80bar/540 0 04bar(背压) 582 (燃气轮机排气温度)

图1所示为不同的蒸汽参数对机组热效率的影响,比较的基础是:双压无再热,80bar/540 ,汽机背压为0 04bar,燃气轮机排气温度为582 ,计算分析结果如下:

双压较单压热效率提高1 75% 双压再热较双压热效率提高0 5% 三压较双压热效率提高0 6% 三压再热较双压热效率提高1 2%

随着燃机功率和排气温度的不断发展和提高,汽轮机功率也相应增大,联合循环汽轮机的蒸汽参数可能会发展采用超临界蒸汽参数,250bar/540 ,机组热效率在原的基础上又有提高。

从图1中还可看出机组背压对热效率的影响。

图2可以看到环境温度(空气温度及水

温)对某台机组热效率的影响,环境温度低、热效率高,同时也可看出该机组采用双压与单压的比较、其热效率相差也在1 75%

左右。

图2 单压与双压、气温与水温、机组功率对热效率的影响

图3列出Siemens V84 2型燃气蒸汽联合循环5种蒸汽参数下的热力循环系统及机组功率和热效率,对双压、三压以及再热蒸汽参数及流程可有清晰的了解,也能从中比较不同蒸汽参数的具体得益。

综上所述,提高蒸汽参数、采用多压及再热能显著提高热效率,当前的大功率联合循环装置大多采用三压再热式(3P,R)。联合循环汽轮机的发展与一般火电汽轮机的发展有十分相似之处,随着燃机进气温度的提高(目前已达~1500 ),燃机功率及排气温度也提高,联合循环汽轮机的进汽参数和功率也相应提高(一般是1台燃机+1台汽机,也有2台或3台燃机+1台汽机),当汽机功率超过300MW 或更大,采用超临界蒸汽参数、以及采用2次再热,以进一步提高其热效率,也会变成现实。

对于具体的项目工程,应采用哪种蒸汽参数,主要取决于:

燃气轮机的排气温度与排气量 汽轮机功率及汽轮机排汽湿度的大小 机组热效率(包括用户的要求)

机组参数优化计算分析(包括燃机、余

热锅炉与汽机的参数匹配)

机组通用性及系列化(包括成熟可靠及先进合理)

综合技术经济分析(包括投资、燃料价

格及设备费用等)

图3 Siemens V84 2燃气轮机组成的联合循环中,

五种不同蒸汽参数对功率和热效率的影响

a)单压无再热循环(功率150M W,热效率48 3%)b)双压无再热循环(功率155M W,热效率50%)c)双压有再热的循环(功率157M W,热效率50 6%)d)三压无再热循环(功率157M W,热效率50 6%)e)三压有再热的循环(功率150M W,热效率51 3%)

3 2 总体布置

联合循环中的燃气轮机和蒸汽轮机可以设计成单轴或多轴,单轴布置使汽轮机、燃气轮机和发电机紧密结合成一体,有时1台汽轮机是由2台(或多台)燃气轮机的排气热量(通过余热锅炉供汽)所驱动,结果必然是各台汽机及燃机分别驱动各自的发电机,则为多轴布置,也有为提高其运行灵活性采用多轴(双轴)布置的。当汽轮机排汽采用轴向排汽时,可使电厂总体应用单层布置,以节省投资。

3 2 1 单轴布置

单轴布置的特点有:

燃机与汽机共同带动1台发电机

供变电线路投资降低

土建费用减少、电厂紧凑高效

汽机与燃机的润滑油系统等可统一布置

汽轮机宜缩短长度

采用冲动级、减少级数

发展更长的末级动叶片,低压部份尽量采用单流

单轴布置的汽轮机应用不断扩大

3 2 2 多轴布置

多轴布置的特点有:

适应性广

机组功率不受限制,汽机低压部分可采用单流、双流或四流,可通用已

有的火电机组

当2台或2台以上燃机配置1台汽机时,必然采用多轴布置

能适应老电厂的技术改造

能适应燃机(简单循环)前期先上、后期再上蒸汽循环的分期建设需要

运行灵活性好

能满足各种不同用户的需要

3 2 3 轴向排汽、单层布置

由于联合循环中的余热锅炉基本上承担了汽轮机回热系统中的给水加热与除氧任务,汽轮机上不设置(或仅设置个别的)抽汽口,这就为采用轴向排汽或侧向排汽,使总体设计应用单层布置创造条件。

在联合循环汽轮机的开发中,各主要制造厂家均具有单流轴向排汽的低压缸(包括单缸或中低压合缸)的技术,使汽轮机、凝汽器、发电机,包括燃气轮机均能布置在同一层面上,大大降低了制造成本和电厂建设费用。轴向排汽的明显特征是其排汽进入处于同一层面上的凝汽器以及整体轴承置于排汽缸内。

3 3 快速启动、两班制运行

燃气轮机具有十分鲜明的快速启动和很好地适应两班制运行的特点,而与之相匹配的汽轮机也要相应地满足快速启动、两班制运行的要求,因此在设计上相应要采取许多有效措施。

通常采用全周进汽,无调节级

全周进汽利于减小上下缸温差,使温度分布均匀,使高温区域的温度梯度得到有效控制,且能降低第1级动叶的动应力,提高快速启动的安全可靠性

滑参数启动、变压 定压运行

为缩短启动时间,在余热锅炉供汽压力、温度未达定额参数、而达到某一范围时即行启动并逐步带负荷,在低负荷时变压运行,当达到一定负荷下实施定压(额定压力)运行,这对汽轮机主要部件的应力状态和机组的效率均有利。具体规定取决于不同制造厂的不同机型。

采用无中心孔的整锻转子

对于低压长叶片的轮盘若采用叶轮红套于主轴上,对快速启动不利,这是由于红套过盈量不能过大,当机组升速和超速时,实际过盈量会变小。因此采用整锻转子(或焊接转子)的优越性明显优于套装式转子。

随着转子锻件冶炼、锻造、热处理及探伤技术的提高,无中心孔的整锻转子已广为采用,其转子中心处的应力要比有中心孔的整锻转子中心孔内壁处的应力小一倍。由于转子应力的降低,对机组的快速启动、调峰运行有利,也相应提高了机组的工作寿命。

对于单缸汽轮机或中低压合缸汽轮机的转

子锻件,由于转子前端处于高压高温工作的区域,而转子后端处于低压、低温、高应力工作区域,对转子材料的性能有明显不同的要求,当前可采用两种办法来解决:

整根转子采用相同材料,采用分区热处理技术,在转子高压区和低压区其热处理的加热温度和冷却方式不同,使转子的两个区域获得不同的显微组织和性能,能满足设计的要

求。

转子的高温工作区和低温高应力工作区采用不同的材料,两种材料(异种钢)焊接而成。焊接转子的锻件由两件组成,使每个锻件的重量相应减小,锻件供应较易解决。

图4 显示该机组的中低压转子是由两种材料焊接而成,转子无中心孔,机组采用轴

向排汽。

图4 SiemensKWU 和Siemens Westinghouse 联合开发设计的联合循环用汽轮机

为适应快速启停及提高工作寿命,转子的高温工作区常采用小直径,以降低热应力,转子轮盘与转轴的过度连接处以及转子实体的圆角处均采用大圆角,以降低应力集中。

汽缸、进汽阀(及管道布置)设计特点汽缸设计充分考虑结构对称,包括进汽阀布置、进汽管道及平衡活塞汽源管路与汽缸的连接尽可能对称,以减小汽机快速启停过程中引起的热变形和热应力。进汽室内配置第1级隔板静叶(喷嘴)外,也可装有多级隔板,以降低汽缸的工作压力。汽缸法兰中分面采用高窄法兰结构,中分面螺栓尽可能靠近中心,使法兰和螺栓易于受热和膨胀,以降低内外温差造成的热应力。

低压汽源(补汽)进入汽缸腔室的轴向开挡要大,流道要光滑流畅,流速低,压力损失小,与主汽汽流的温度差别小,并尽可能地降低补汽与主流汽流的混合损失。

汽缸与前轴承座下部采用定中心梁的推拉结构,使机组在频繁启停过程中膨胀收缩顺畅,并防止汽缸跑偏。

通流部分及轴封、油封挡动静轴向间隙的合理设定

为满足快速启停的要求以及考虑到动静部分的膨胀不同步,因此在通流部分以及轴封、油封挡处的轴向动静间隙要较常规机组适当放大,具体需作不同工况的差胀计算分析后确定。由于轴向间隙适当放大,为保证

机组的高效率,通常在通流部分的前几级增设径向汽封,即在隔板静叶根部内圈处与轮缘动叶根部外圈处增设汽封,以减少泄漏损失。

旁路系统的合理配置,通常采用100%容量

联合循环机组为单元制运行,在快速启动、停机甩负荷或汽机紧急停机情况下,旁路系统要发挥应有的作用。旁路系统要适应机组每日启停,是机组控制系统的组成部分,与主机的调节密切相连,因此旁路能力通常选用100%容量,且能快速动作,要满足控制系统的要求。

凝汽器的合理配置,面积增大并能适应旁路的要求

联合循环汽轮机不同于一般的火电汽轮机,没有大量抽汽用于回热系统加热给水,给水加热的功能基本上是在余热锅炉内实施,因此同功率的机组,联合循环汽轮机的凝汽器面积要比一般机组大,若为双压、三压机组,则有补汽进入汽机,凝汽器面积要增大60%以上。

机组旁路系统的设置中,在新汽主汽门及补汽主汽门前均有100%能力的旁路经减温减压至凝汽器,凝汽器的设计除考虑有足够的冷却面积外,还要考虑能承受100%容量的旁路,以适应快速启停的需要。

其他系统要适应快速启停、两班制运行的要求

轴封系统、疏水系统、高压油顶轴系统以及盘车装置均要满足机组快速启停、每日有启停的要求,要确保安全可靠。各轴封调节阀、疏水调节阀、高压顶轴油泵、盘车自动投入等功能都要经得起实践的考验。

汽轮机启动至满负荷的要求时间

一般情况下,联合循环汽轮机启动至满负荷所需时间较常规汽轮机缩短约50%,冷态下约为2~2 5小时,温态和热态下所需时间更短,具体与机组布置型式(单轴或多轴)、功率大小(单缸或多缸)有关,同时不同的制造厂也有不同的风格,不同型号的机组也会有差别。在下面的应用实例中举例说明。

3 4 其他特点

转子轴向推力平衡的特点

图5为三菱双压单缸122MW汽轮机的轴向推力平衡概念图,该机低压汽源在第7级后进入,高压蒸汽与低压蒸汽分别通过各自独立的阀门进入,在考虑阀门可能发生误动作的情况下,在所有高低压蒸汽流量的组合下,要确保机组推力的合理平衡。图5中的压力P1、P2、P3随着高压蒸汽量的变化而变化,相应平衡推力总量与叶片推力总量的平衡也会也所变化。在只有在低压汽量变化的情况下(P1、P2近似不变),低压叶片推力的变化,需由低压平衡活塞加以平衡,常以加大低压平衡活塞直径来实现。图6表示了由于低压蒸汽流量变化时,推力轴承比压的变化,其总的变化幅度均在许用范围内。

图5 三菱双压单缸122M W汽轮机轴向推

力平衡概念

末级长叶片开发的特点

为提高低压单流的通流能力,使联合循环单轴机组的容量能相应增大,也有利于多轴大容量机组的发展,Siemens Westinghouse 于1999年开发成功60H z、42英寸钛合金末级长叶片,并应用于机组上。该叶片具有自带围带、属整圈自锁阻尼型,动叶的围带和

中间部位的凸台均与叶片本体整体锻造而成,这是这种叶片结构的基本特色,机组运行时叶片间构成连锁并形成阻尼,振动应力很小,安全可靠性明显提高,由于具有顶部围带、降低顶部漏泄损失。叶片应用全三元最新技术设计,获得高效率。此叶片应用于配1 501G 燃机的130M W 汽机、配2 501F 燃机的190M W 汽机以及配1 501AT S 燃机的150MW

汽机上。

图6 三菱双压单缸122MW 汽轮机推力轴承比压

4 联合循环汽轮机的应用实例

4 1 Alsthom 单压、单缸35M W 轴向排汽汽

轮机

机组参数 功率:35MW;进汽压力:36bar;进汽温度:485 ;进汽流量:34kg/s;背压:0 068bar;末级动叶高度:0 6m;周波:50H z 。

图7所示为机组滑参数变压运行的曲线,当机组负荷 35%时进汽压力为10bar,随着负荷的提高初压相应提高,至额定负荷

达到额定压力。

图7 Alsthom 35M W 汽轮机滑压运行曲线

图8为冷态启动曲线,启动时进汽温度为300 ,由于机组功率小、结构简单,启动至额定转速约需10分钟,达额定功率需65分钟。

我国广东汕头电厂装有这种机组。

图8 Alsthom 35M W 汽轮机冷态启动曲线

4 2 三菱双压双缸196MW 汽轮机(多轴布置,三台燃气轮机、一台汽轮机)机组参数 汽轮机功率:196M W;高压蒸汽压力:65kg/cm 2;高压蒸汽温度:500 ;低压蒸汽压力:5kg /cm 2;低压蒸汽温度:饱和;背压:728mmHg;转速:3000r/min;末级动叶高度:40英寸。

本机组有3台燃机,3台余热锅炉供汽给1台汽轮机用。机组采用全周进汽变压运行的方式,使阀门节流损失最小,部分负荷效率保持最佳,并减小汽机进汽部分温度的变化和降低热应力。为减轻汽缸的热应力和热变形,将高压调节阀与汽缸分开设置,通过挠性蒸汽管与汽缸相连,同时对高压缸进汽部分作双层缸设计。

图9表示机组在部分负荷下汽轮机变压

运行时的汽机蒸汽参数曲线。

图9 三菱联合循环双压、双缸196MW 汽轮机(多轴布

置,三台燃气轮机、一台汽轮机)滑参数运行的进汽

参数

图10 三菱双压、双缸196MW 汽轮机低压进汽温度与该

处主汽流温度的差值

为避免汽机本体热变形的影响,在低压进汽处,要使该处的主流蒸汽温度和低压补汽温度的差别不能太大,如图10所示,机组

额定出力时约为50 ,最大约为65 。

4 3 日立双压双缸单轴汽轮机(单轴总功率

198M W)

图11 日立双压双缸单轴汽轮机的联合循环系统简图

(单轴总功率198MW)

图11为机组的热态启动曲线(试验实测记录),机组升速至额定转速(3600r/min)约20分钟,至带满负荷约50分钟。

机组冲转的蒸汽参数为:~1MPa 、~300 。机组滑参数启动、变压运行,直至额定负

荷时,其蒸汽参数达到额定值:6 5M Pa 、510 。

4 4 Aslsthom 三压、再热、双缸、单轴

125MW 汽轮机

图12 Alsthom 三压、再热机组热效率(电功率)

图12表示机组的热效率为55 2%,其中燃气轮机发电为35 1%、汽轮机发电为20 1%。总损失为44 8%,其中燃气轮机的排气损失为11 8%,汽轮机的凝汽损失为33%。

图13表示机组的冷态启动曲线,单轴机组启动升速至额定转速约20分钟,至带满负荷约170分钟。

4 5 Siemens 三压、再热、单轴汽轮机(单轴

总功率250M W)

图14为该机组的热态启动曲线,机组从启动至带满负荷燃气轮机约45分钟,汽轮机约75分钟。

从图14也可看到,蒸汽旁路系统在燃机

带低负荷时即自动投入(为汽机带负荷作准备),随着燃机负荷的增大,而旁路调节阀相应开大,当汽机带负荷后自动关小,直至汽机负荷达80%额定负荷时,

旁路阀全部关闭。

图13 Alst hom 三压、再热、单轴机组冷态启

动曲线

图14 Siemens 三压、再热、单轴250M W(60HZ)机组热态启动曲线

5 结论

随着燃气轮机的迅速发展,燃气-蒸汽联合循环也得到相应迅猛发展,这是由于简单循环燃气轮机装置的热效率一般约为33 ~40%,发电成本仍较高,而联合循环装置的热效率可达50~60%(明显优于火电超临界机组),发电成本显著下降,获得良好的经济效益。联合循环装置离不开汽轮机,在汽轮机领域中,燃气-蒸汽联合循环汽轮机占有很大的份额,并在不断拓展中,对其研究值得汽轮机行业的关注与投入。

联合循环汽轮机与常规火电汽轮机的明显不同之处以及在开发设计和应用实践中应注意的要点在本文中已进行探讨,如汽轮机的快速启动,两班制运行的特性要与燃气轮机的运行相匹配,通常其启动带负荷时间较相应的火电机组缩短50%左右,这就要求在开发设计中采取许多有效措施。又如联合循环装置常采用双压或三压,即汽轮机具有一次或二次补汽,由此相应的补汽主调门设置,转子轴向推动的平衡,凝汽器的合理配置以及机组旁路系统、控制系统的协调均要满足要求。燃气轮机在电厂中的布置十分简洁,一般均为单层布置,因此汽轮机的设计也要能适应单层布置的要求。采用整套机组为单轴布置以及采用轴向排汽凝汽器,即使大功率汽轮机采用双层布置(应用向下排汽的凝汽器),汽轮机的设计也尽量做到结构紧凑。如开发末级钛合金长叶片,采用冲动级,减少通流部分级数,缩短机组长度等措施,使整个电厂的总体布置更为协调。

参考文献

[1]郑云之 国外大型燃气轮机及联合循环[J] 上海汽轮机,2000(1):P41~50

[2]Joseph S.Zabrecky,et al.Hig h Pow er Dens-i ty,60Hz,Sing le Flow steam T ur bine with42Inch T itanium Last Row Blade for Advanced Combined Cy-cle A pplications[C].PWR-V ol.34,1999Joint Pow er Generation Conference,V olume2A SM E1999.

[3]Siemens Sing le-Shaft GU D Po wer Plant[R] (有关交流资料).1999.

[4]Hans B hm.Fossil-Fir ed Pow er Plants[J]. VGB Kraftwerkstechnik74(1994)N umber3/94.

[5]Shigeto Murata,et al.High-Efficiency Com-bined Cycle Pow er Plant[J].Hitachi Review,1995,1 (44).

[6]岸本胜等.Steam T urbine Desig n for Com-bined Cyele Plant[J].三菱重工技报,1991,1(28).

[7]桥爪保夫等.Large No n Reheat Dual Pressure Steam T urbime for Combined Cycle Plant[J].三菱重工技报,1985,3(22)

[8] F.G.Baily,et al.Steam T ur bines for ST AG TM Combined-Cycle Pow er Systems.P rocee-dings of t he American Power Conference[C],1989, V51

[9]GEC-A lsthom[R](有关交流资料),1992

(上接第24页)方式,除下部纵向工字钢受力外,中间管板等元件不直接受作用力。因钢丝绳的柔性而使下部工字钢不受弯矩,只受拉力。这种方式的优点是显著的,施工设计采用此种方案。如图4所示结构。

6 结束语

模块凝汽器设计的完成,标志着我厂凝汽器设计向前迈进了一大步。同时,为今后电站凝汽器改造打下了坚固的基础(因电站更换新设备所需时间短,希望安装周期短,模块凝汽器正好满足电站需要),其意义深远是不言而谕的。

联合循环燃气轮机发电厂简介 联合循环发电:燃气轮机及发电机与余热锅炉、蒸汽轮机共同组成的 循环系统,它将燃气轮机排出的功后高温乏烟气通过余热锅炉回收转换为蒸汽,再将蒸汽注入蒸汽轮机发电。形式有燃气轮机、蒸汽轮机同轴推动一台发电机的单轴联合循环,也有燃气轮机、蒸汽轮机各自推动各自发电机的多轴联合循环。胜利油田埕岛电厂采用的是美国GE公司的MS9001E然气轮机,其热效率为33.79%,余热锅炉为杭州锅炉厂的立式强制循环余热锅炉。1.燃气轮机 1.1 简介燃气轮机是一种以空气及燃气为工质的旋转式热力发动机,它的结构与飞机喷气式发动机一致,也类似蒸汽轮机。主要结构有三部分: 1 、燃气轮机(透平或动力涡轮); 2、压气机(空气压缩机); 3、燃烧室。其工作原理为:叶轮式压缩机从外部吸收空气,压缩后送入燃烧室,同时燃料(气体或液体燃料)也喷入燃烧室与高温压缩空气混合,在定压下 进行燃烧。生成的高温高压烟气进入燃气轮机膨胀作工,推动动力叶片高速 旋转,乏气排入大气中或再加利用。 燃气轮机具有效率高、功率大、体积小、投资省、运行成本低和寿命 周期较长等优点。主要用于发电、交通和工业动力。燃气轮机分为轻型燃气轮机和重型燃气轮机,轻型燃气轮机为航空发动机的转型,其优势在于装机快、体积小、启动快、简单循环效率高,主要用于电力调峰、船舶动力。重型燃 气轮机为工业型燃机,其优势为运行可靠、排烟温度高、联合循环组合效率高,主要用于联合循环发电、热电联产。埕岛电厂采用的 MS9001E燃气轮发电机组是50Hz, 3000转 /分,直接传动的发电机。该型燃气轮发电机组最早 于 1987年投入商 业运行,基本负荷燃用天然气时的功率为123.4MW热效率为 33.79%,排气温度539C,排气量1476X103公斤/小时,压比为12.3,燃气初

燃气--蒸汽联合循环技术的发展与评价 我国火电机组主要为燃煤发电机组,存在污染严重,供电煤耗高的问题,不能满足新世纪电力工业发展需要,必须依靠科技进步,促进我国资源环境相互协调可持续发展。采用高参数大容量机组,超临界压力机组是火电机组发展的主要方向外,发展清洁燃煤技术,煤气化联合循环和整体气化燃料电池等以燃气输机为技术基础的发电技术,亦是提高我国火电热效率的突破口方向。为此,今后发展燃气——蒸汽循环发电将具有战略意义燃气—蒸汽轮机联合循环热电冷联供系统是一项先进的供能技术。利用燃气燃烧产生的高温烟气在燃气轮机中做功,将一部分热能转变为高品位的电能,再利用燃气轮机排烟中的余热在废热锅炉内产生蒸汽来带动蒸汽轮机进一步发出部分电能,同时供热和制冷。从而实现了能源的高效梯级利用,同时也降低了燃气供热的成本,是城市中,特别是大气污染严重的大城市中值得大力发展的系统。 一.联合循环发电状况和需求。 从20世纪80年代以来,随着燃气轮机及其联合循环总能系统新概念的确立,材料科学、制造技术的进步,特别是能源结构的变化及环境保护的要求更加严格,燃气轮机及其联合循环机组在世界电力系统中的地位发生了显著化,不仅可以用作紧急备用电源和尖峰负荷,还被用来带基本负荷和中间负荷。21世纪以来世界燃气轮机进入了一个新的发展时期,我国燃气轮机引进、开发和应用又进入了一个新的发展阶段。燃气轮机技术进步主要表现在单机容量增大,热效率提高与污染物排放量降低。目前全世界每年新增的装机容量中,有l/3以上系采用燃气—蒸汽联合循环机组,而美国则接近l/2,日本则占火电的43%。据不完全统计,全世界现有燃油和燃天然气的燃气—蒸汽联合循环发电机组的总容量己超过400 GW。当前燃气轮机单机功率已经超过300MW,简单循环热效率超过39%;联合循环功率已经超过780 MW,联合循环热效率超过58. 5%,干式低NOx 燃烧技术已使燃用天然气和蒸馏油时的NOx排放量分别低于25mg/kg和42mg/kg,提高了燃气轮机在能源与电力中的地位与作用。从目前世界火力发电技术水平来看,提高火电厂效率和减少污染物的排放的方法,除带脱硫、除尘装置的超超临界发电技术(USC)、循环流化床(CFB)和增压流化床联合循环(PFBC)等外,燃天然气、燃油及整体煤气化等燃气-蒸汽联合循环是一个重要措施。据有关调研预测,未来10年我国对燃气轮机总需求量达34 000 MW左右。中国已开始利用西气东输,东海、南海油气,进口LNG(液化天然气)和开发煤气化等清洁能源。一批300 MW级燃气—蒸汽联合循环电厂已经建成或即将建成投产。可以说,随着国产化率的提高,造价的减低,燃用天然气和煤气等大型燃气—蒸汽联合循环发电机组,必将成为中国电力工业一个重要组成部分。 二.燃气-蒸汽联合循环原理 (一)联合循环的基本方案 1.余热锅炉型联合循环 将燃气轮机的排气通至余热锅炉中,加热锅炉中的水产生蒸汽驱动汽轮机作功。 2.排气补燃型联合循环 排气补燃型联合循环包括在余热锅炉前增加烟道补燃器以及在锅炉中加入燃料燃烧这两种方案。

燃气蒸汽联合循环的技术探讨 发表时间:2018-04-17T10:55:05.313Z 来源:《电力设备》2017年第33期作者:周磊 [导读] 摘要:随着我国经济的快速发展,在煤炭、石油等一系列不可再生资源被深度利用之后,能源危机将会逐步加人影响,节能与绿色已经成为当前的发展主题,也是各行各业的发展新理念新要求。 (大唐苏州热电有限责任公司江苏苏州 215214) 摘要:随着我国经济的快速发展,在煤炭、石油等一系列不可再生资源被深度利用之后,能源危机将会逐步加人影响,节能与绿色已经成为当前的发展主题,也是各行各业的发展新理念新要求。在这种新形势下,燃气一蒸汽联合循环发电技术得到一定程度的重视,因此,需要不断促进燃气一蒸汽联合循环技术的深度发展,才能发挥这种联合循环发电模式的良好经济效益。本文,首先对燃气一蒸汽联合循环及其发展现状进行了简要概述,并详细探讨了燃气蒸汽联合循环的技术,旨在实现将放散的煤气全部回收进行发电,解决当前的能源浪费和环境污染问题。 关键词:燃气蒸汽联合循环;技术探讨 随着我国经济的快速发展,不断提高发电效率和降低各种污染物的排放是以煤炭为燃料的发电技术面临的极其紧迫的课题。在当代社会中,能源、环境危机的不断加剧,促使清洁能源发电技术快速发展起来,而燃气一蒸汽联合循环发电系统作为清洁能源发电技术的一种,也得到了快速的发展。 1 燃气一蒸汽联合循环简介 所谓的燃气一蒸汽联合循环,其实质就是将燃气轮机和蒸汽轮机通过合理方式有效地组合成为一个整体,共同在发电生产环节中发挥作用。通过将两者进行组合,可以实现取长补短的目的,通过两者的有点强化发电生产的效率和质量,提升企业的经济效益,降低对各类资源的消耗,实现绿色环保的发展目标。想要对燃气一蒸汽联合循环进行深入分析,可以从以下几个方面进行: 一是发电效率。发电效率和经济效益是直接挂钩的,经济效益又存在多方而的影响因素,比如发电成本、发电速率等。通过燃气一蒸汽联合循环,可以有效提升发电的效率,提高各类资源的使用率,增人发电速率,进而实现企业经济效益的提升。从技术角度看,燃气一蒸汽联合循环的实测发电效率能够超过50%,比单纯的燃气发电或是蒸汽发电都高。二是在投资上,燃气一蒸汽联合循环的建设时间段,相关投入较少,回报周期短。三是在管理上,可以实现自动化和智能化的全而管理,通过先进的控制系统可以有效降低各类事故的发生。最后在运行上,燃气一蒸汽联合循环的相应速度快,降耗能力强,具有很好的环境效益和社会效益。 2 燃气一蒸汽联合循环发电系统的现状分析 2.1研究天然气发电技术的工作 对于燃气-蒸汽联合循环发电系统方面而言,我国仍与国际方面存在很多差距,原因如下:山于我国研究在燃气-蒸汽联合循环发电系统的时间较晚,然而近年来我国在很多方面取得了一定的进步,例如优化设计、系统能耗分析、设备研发等。在当代社会中,我国燃气-蒸汽联合循环发电系统不断发展,我国对燃气-蒸汽联合循环发电系统的研究现状主要体现在以下方面:世界天然气消费量在不断增长,对于当代世界能源消费结构而言,天然气消费量属于三大主力之一。在当代社会中,国际能源界的很多学者认为,世界天然气产量、消费量会不断增长,几年后将超越石油、煤,因此天然气属于当代世界的重要能源。在国际社会中,应用最为广泛的发电技术主要有热电联产发电。 2.2优化设计循环系统 对于联合循环的设计而言,燃气轮机的效率不是越高越好。技术人员在选择燃气轮机的过程中,应尽量选择设计良好的燃气轮机。对于不补燃的联合循环而言,由于蒸汽循环的参数会受到排气温度的限制,蒸汽循环的效率与燃气循环具有密切的联系。对于燃气轮机的效率而言,在提高的状态下,蒸汽循环效率具有很多优势,该方式属于积极影响的联合循环系统。在联合循环过程中,最合理的联合循环效率并不意味着选择燃气轮机的效率最大值,当燃气初温确定后,值得技术人员注意的是,山于燃气轮机的效率虽然高,余热锅炉的循环效率、蒸汽参数处于低状态。同时,低压比的燃气轮机排气温度高,正气循环通过采用再热技术并且发挥其优势,能获取较佳的蒸汽部分效率。 对于联合循环而言,将燃气轮机排出的“废气”直接引入余热锅炉,随后加热水会产生出高温高压的蒸汽,最终推动汽轮机做功。因此,汽轮机的朗肯循环与 燃气轮机的布雷顿循环通过结合,能有效形成能源梯级的利用总能系统,实现较高的热效率,该方式属于联合循环,大多数联合循环系统应用于发电行业。优化设计过程中,技术人员在实际系统分析的基础上,需要加强理论的分析工作。对于理论分析而言,技术人员通过重视燃气-蒸汽联合循环的理论环节,在设计出一系列燃气-蒸汽联合循环发电系统的基础上,不断优化方案,并且依据热力系统实际情况,建立好模块化动态系统,同时技术人员通过改变燃气轮机负载工况,保障热力数据的稳定性,技术人员通过全面分析影响系统运行的效率,能够得出相应的数据信息。 2.3设备研发 对于大容量高效率的燃气轮机而言,其设计工作非常重要。在国际环境中,设计大型燃气轮机的企业包括MITSUBISH、GE、ALSTHOM、SIEMENS等。大型燃气轮机具有以下特点:环效率高,同时具有灵活方便的优势,因此,技术人员需要充分发挥其单机容量大的特点。但值得注意的是,由于大型发电燃气轮机通过进口进入,浪费了工厂的资源,因此技术人员需要不断改进该环节。 3 燃气蒸汽联合循环的技术探讨 3.1技术原理 由于燃气轮机循环吸热平均温度高,纯蒸汽动力循环放热平均温度低,把这两种循环联合起来组成燃气-蒸汽联合循环显然可以提高循环热效率。燃气-蒸汽联合循环发电机组(CCPP)技术就是充分利用钢铁联合企业高炉等副产煤气,最大可能地提高能源利用效率,发挥燃气-蒸汽联合循环优势的先进技术。根据各种煤气平衡富余情况,济钢按照高炉煤气和焦炉煤气以4:1的比例进行混合为低热值煤气作为燃机的燃料,一是提高高炉煤气的热值,二是全部回收低热值的高炉煤气。 3.2工艺流程 副产煤气从钢铁能源管网送来后经除尘器净化、混合,再经加压后与空气过滤器净化及加压后的空气混合进人燃气轮机燃烧室内混合

联合循环燃气轮机发电厂简介 (最新版) Safety management is an important part of enterprise production management. The object is the state management and control of all people, objects and environments in production. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0727

联合循环燃气轮机发电厂简介(最新版) 联合循环发电:燃气轮机及发电机与余热锅炉、蒸汽轮机共同组成的循环系统,它将燃气轮机排出的功后高温乏烟气通过余热锅炉回收转换为蒸汽,再将蒸汽注入蒸汽轮机发电。形式有燃气轮机、蒸汽轮机同轴推动一台发电机的单轴联合循环,也有燃气轮机、蒸汽轮机各自推动各自发电机的多轴联合循环。胜利油田埕岛电厂采用的是美国GE公司的MS9001E燃气轮机,其热效率为33.79%,余热锅炉为杭州锅炉厂的立式强制循环余热锅炉。 1.燃气轮机 1.1简介 燃气轮机是一种以空气及燃气为工质的旋转式热力发动机,它的结构与飞机喷气式发动机一致,也类似蒸汽轮机。主要结构有三

部分:1、燃气轮机(透平或动力涡轮);2、压气机(空气压缩机); 3、燃烧室。其工作原理为:叶轮式压缩机从外部吸收空气,压缩后送入燃烧室,同时燃料(气体或液体燃料)也喷入燃烧室与高温压缩空气混合,在定压下进行燃烧。生成的高温高压烟气进入燃气轮机膨胀作工,推动动力叶片高速旋转,乏气排入大气中或再加利用。 燃气轮机具有效率高、功率大、体积小、投资省、运行成本低和寿命周期较长等优点。主要用于发电、交通和工业动力。燃气轮机分为轻型燃气轮机和重型燃气轮机,轻型燃气轮机为航空发动机的转型,其优势在于装机快、体积小、启动快、简单循环效率高,主要用于电力调峰、船舶动力。重型燃气轮机为工业型燃机,其优势为运行可靠、排烟温度高、联合循环组合效率高,主要用于联合循环发电、热电联产。 埕岛电厂采用的MS9001E燃气轮发电机组是50Hz,3000转/分,直接传动的发电机。该型燃气轮发电机组最早于1987年投入商业运行,基本负荷燃用天然气时的功率为123.4MW,热效率为33.79%,排气温度539℃,排气量1476×103公斤/小时,压比为12.3,燃气

燃气-蒸汽联合循环机组概况 1.燃气轮机工作原理 燃气轮机的工作过程是,压气机连续地从大气中吸入空气并将其压缩;压缩后的空气进入燃烧室,与喷入的燃料混合后燃烧,成为高温燃气,随即进入燃机透平中膨胀做功,推动透平叶轮带着燃机发电机做功发电。燃气轮机静止起动时,需要将发电机转换为电动机用带动燃机旋转,待加速到一定转速后,启动装置脱扣,就可以以发电机形式来做功发电。燃气初温和压气机的压缩比,是影响燃气轮机效率的两个主要因素。提高燃气初温,并相应提高压缩比,可使燃气轮机效率显著提高。工业和船用燃气轮机的燃气透平初温最高达1200℃左右,航空燃气轮机的超过1350℃。目前美国通用电气最先进的9H型燃气轮机压缩比23.2,燃气透平初温1430℃。

2.燃气-蒸汽联合循环发电 燃气-蒸汽联合循环发电机组就是将燃气轮机的排气引入余热锅炉,产生的高温、高压蒸汽驱动汽轮机,带动汽轮发电机发电。其常见形式有燃气轮机、蒸汽轮机同轴推动一台发电机的单轴联合循环,也有燃气轮机、蒸汽轮机各分别与发电机组合的多轴联合循环。 目前,联合循环的热效率接近60%,“二拖一”的机组配置方式,提高了机组供热能力,整套机组的热效率比常规“一拖一”配置机组热效率高出0.6%,在冬季供暖期热效率高达79%。

燃气-蒸汽联合循环机组主要用于发电和热电联产,其具有以下独特的优点: ①发电效率高:由于燃气轮机利用了布朗和朗肯二个循环,原理和结构先进,热耗小,因此联合循环发电效率较高。 ②环境保护好:燃煤电厂锅炉排放灰尘很多,二氧化硫多,氮氧化物为200PPM。燃机电厂余热锅炉排放无灰尘,二氧化硫极少,氮氧化物为(10~25)PPM。 ③运行方式灵活:燃机电厂其调峰特性好,启停速度快,不仅能作为基本负荷运行,还可以作为调峰电厂运行。 ④消耗水量少:燃气一蒸汽联合循环电厂的蒸汽轮机仅占总容量的1/3,所以用水量一般为燃煤火电的1/3,由于凝汽负压部分的发电量在全系统中十分有限,国际上已广泛采用空气冷却方式,用水量近乎为零。 ⑤占地面积少:由于没有了煤和灰的堆放,又可使用空冷系统,电厂占地大大节

燃气—蒸汽联合循环在世界范围内,使用化学燃料通过热力动力机械发电的火力发电量仍然占据最高的比例。从节约资源和保护环境等各方面来说,作为一种重要的发电装置,火力发电机组首先要求有高的热效率。在大型热力发电设备中,目前技术水平比较成熟的,能够经济地大规模应用的只有燃气轮机和蒸汽轮机。但是它们的热效率都不高,一般都在38—42%左右,即使最先进的燃气轮机热效率也只能达到42—44%,最先进的超临界参数蒸汽轮机热效率也只能达到43—45%。对这两种热力机械所使用的热力循环进行分析。燃气轮机燃气初温很高,目前的技术水平一般能达到1350—1430℃,因此燃气轮机中的热力循环平均吸热温度高,但是它的排气温度也就是循环低温也高,一般要达到450—630℃,所以燃气轮机热力循环的卡诺效率不高。蒸汽轮机虽然循环低温较低,也就是蒸汽的冷凝温度可以降低到30—33℃,但是由于受到材料上的限制,它的蒸汽初温不高,在目前的技术水平下一般难以达到600℃,即使采用再热之后,平均吸热温度也不会太高,所以蒸汽轮机热力循环的卡诺效率也不高。进一步分析可以发现,蒸汽轮机蒸汽初温一般在535—565℃以下,所以实际上只要有570—610℃的热源就可以让蒸汽轮机工作,而燃气轮机的排气温度就很高,在排气中蕴含着大量的热能,能够给蒸汽轮机提供所需要的热能。因此如果使用燃气轮机排气作为蒸汽轮机的热源,蒸汽轮机就可以不额外消耗燃料了。也就是说,蒸汽轮机可以回收燃气轮机的排气热量,额外发出一些有用功,这样就相当于增加了燃气轮机的热效率。如前所述,目前先进的燃气轮机和蒸汽轮机的热效率基本相当,都在38—42%左右,

那么,此时这个相当于增加了燃气轮机热效率的系统,热效率必然比单纯的燃气轮机和蒸汽轮机都高。实际上,如果把上述由燃气轮机和蒸汽轮机组成的系统看成一个整体,那么在它的热力循环中,循环高温就是燃气轮机的循环高温,而循环低温则是蒸汽轮机的冷凝温度。显而易见,这个系统热力循环的卡诺效率远远高于燃气轮机或蒸汽轮机热力循环的卡诺效率。由燃气轮机和蒸汽轮机组成的发电系统可以有多种组合形式,它们的共同点就是由燃气轮机完成热力循环的高温部分,而由蒸汽轮机完成热力循环的低温部分,从而获得具有较高卡诺效率的热力循环,这样的热力循环称为燃气—蒸汽联合循环。目前有所应用的燃气—蒸汽联合循环主要包括余热锅炉型、平行双工质型,增压锅炉型三种基本型式。不过,按照目前的燃气轮机技术特点和燃气初温水平,余热锅炉型联合循环的热效率比另两种联合循环的高,因此近些年来得到了快速的发展。而另两种联合循环除了热效率低以外,各自还有另外的缺点,使它们的应用和发展受到了限制。余热锅炉型燃气—蒸汽联合循环系统的组成和各部件特点按照前面的分析,最基本的燃气—蒸汽联合循环动力装置就是采用一种专门设计的锅炉,利用燃气轮机的高温排气作为锅炉的工作热源,产生蒸汽在蒸汽轮机中做功的系统。因为在这样的系统中,锅炉本身不消耗燃料,仅仅利用燃气轮机排气余热工作,所以叫做余热锅炉,因此上述系统也就称为余热锅炉型燃气—蒸汽联合循环系统,简称为HRSG-Repowering。在余热锅炉型联合循环基础上还发展出了多种衍生型式,包括补燃锅炉型联合循环、平行混合型联合循环、给水预热型联合循环等。不过这几种衍生型式多数用于对现有发电站进行

第27卷 第8期2006年8月 电 力 建 设 Electric Power Constructi on Vol.27 No.8 Aug,2006 9F级燃气-蒸汽联合循环机组总体性能优化 秦刚华1,李硕平2 (1.浙江浙能宁波天然气发电有限责任公司,浙江省宁波市,315012; 2.浙江省电力设计院,杭州市,310014) [摘 要] 目前,燃用天然气的9F级燃气-蒸汽联合循环电厂发电成本较高,竞争力不强。可通过优化机组的总体性能,以获得更高的出力与效率,从而提高该类型电厂的竞争力。可对联合循环机组的进气系统优化、主机参数匹配优化、汽机冷端优化。主机参数匹配优化包括余热锅炉的热端温差、窄点温差、接近点温差、气侧阻力、排烟温度及余热锅炉的受热面、出口蒸汽压力、温度等参数进行优化。汽机冷端的优化如降低汽机排气背压,能有效提高汽机出力。 [关键词] 9F级燃气轮机联合循环性能优化主机参数匹配冷端优化 中图分类号:T M611.31文献标识码:B文章编号:1000-7229(2006)08-0041-05 Op ti m izati on of Overall Perfor mance for9F Class Gas-steam Combined Circulating Unit Q in G anghua1,L i S huop ing2 (1.Zhejiang Zheneng N ingpo Natural Gas Power Generati on L td.Co.,N ingbo City Zhejiang Pr ovince,315012; 2.Zhejiang Pr ovincial Electric Power Design I nstitute,Hangzhou City,310014) [Keywords] 9F class gas turbine;combined circulati on;op ti m izati on of perfor mance;matching of main machine para meters;op ti m izati on of cold-end 目前,已有部分9F级燃气-蒸汽联合循环电厂陆续投入商业运行。但是,使用清洁能源成本较高。浙江沿海地区标煤价大约为520元/t,折合成低位发热量价为0.0177元/MJ。而西气及东海气在浙江的价格目前大约为1.5元/m3,折合成低位发热量价为0.0429元/MJ。9F级燃机电厂上网电价为0.5~0.6元/(k W?h),与1000M W超超临界机组电厂上网电价0.4元/(k W?h)左右相比,竞争力不容乐观。 因此,如对主机参数进行优化匹配,对辅助系统进行优化,提高机组的出力和效率,从而最大限度降低发电成本,可有效提高9F级燃机电厂的竞争力。下面讨论可能的各种优化技术,包括针对特定气象条件的燃机进气部分、利用燃机排烟余热的余热锅炉系统、汽机冷端系统的优化。 1燃机进气系统的优化 1.1燃机出力与进气系统参数的关系 燃气轮机从大气连续吸取空气做工质,经压缩、加热、膨胀做功后排回大气。膨胀过程做功扣除压缩过程耗功及其他损耗功后才是装置的输出功。所以,当地气象条件变化对燃机压气机的耗功有很大影响。某型9F级联合循环机组的出力与大气温度、压力、相对湿度间的关系见图1~3。 从图1~3可知,燃机出力随气温增加而减少,随气压增加而增加。当气温在25℃以下时,燃机出力随相对湿度增加而增加;在25℃以上时,燃机出力随相对湿度增加而减少。其中,通过减少进气滤网、进气道的压降,使燃机压气机进气压力增高。气温可调节的方法较多。当气候炎热时,可通过各种降温手段使压气机进气温度下降,从而使压气机功耗减少,以增加净输出功。燃机进气的相对湿度通常随进气冷却而增加。需注意,降低进气温度,会增加机组的出力,但对联合循环机组的效率来说未必如此。9F级燃机机组的最佳效率点随机型的不同而不同,一般为10~15℃。所以,进气的冷却效益需考虑联合循环机组的整体效率影响而引起的总燃料消耗量的变化。 收稿日期:2006-03-28 作者简介:秦刚华(1963-),男,浙江宁波人,高级工程师。 ? 1 4 ?

大型天然气联合循环发电技术 Power Generation T echnology of Large-Scale Natural Gas –Fired Combined Cycle 浙江省电力设计院何语平 摘要:为配合“西气东输”和液化天然气(LNG)的输入,我国东部地区正在建设一批大型联合循环电厂。为了使建成后的电厂单位投资省、热效率高、投产后具有较好的效益,对大型天然气联合循环发电技术进行全面而系统的研究和优化至关重要。本文对影响大型天然气联合循环电厂效率的各种因素进行了研究,对联合循环系统的优化、燃气轮机选型、蒸汽系统的优化、参数选择、余热锅炉和汽轮机选型、机组轴系配置、动力岛布置等方面进行了深入的分析研究,并提出了明确的优化途径和结论。 关键词:天然气;联合循环发电 0 前言 我国东部地区经济发达,但一次能源匮乏。目前火力发电厂以煤炭消费为主,环境污染日趋严重。为了减少SO2排放并控制酸雨的危害,许多已投运的机组纷纷补上尾部烟气脱硫装置(FGD)。 为了优化能源结构、改善环境,国家决定利用西气东输,东海油气和进口液化天然气(LNG)等清洁能源,建设一批大型天然气联合循环电厂。 天然气是高效清洁能源,燃气-蒸汽联合循环机组燃用天然气将极大地改善环境污染问题。燃用天然气没有粉尘、没有灰渣。天然气几乎不含硫,因而几乎没有SO2排放。由于采用低NO x燃烧器,NO x 的排放也降到极低的程度。又由于天然气成分中主要是CH4,烟气中CO2的排放也大大减少。 近几年由于燃气轮机的单机功率和热效率有了很大程度的提高,特别是联合循环的理论研究、产品开发和电厂运行实践更趋成熟,目前大型燃气轮机的单机功率已超过250MW,热效率已超过36%;所组成的联合循环的功率已达到390MW,热效率也已达到56.7%~58.5%。其热效率之高,不仅远远超过现有燃煤蒸汽轮机电厂,甚至比超超临界参数的燃煤蒸汽轮机电厂还要优越。世界上的联合循环电厂正向大型化和高效化发展。 在电厂投资方面,根据华东地区西气东输的大型单轴联合循环机组(江苏戚墅堰、望亭、张家港、杭州半山,均为老厂扩建)的可行性研究统计,投资估算为3104元/kW~3356元/kW,比带脱硫装置的300MW燃煤蒸汽轮机电厂的造价低19.6%~25.7%。 我国天然气价格相对较高,为使建成后的电厂单位投资最省、热效率最高、投产后具有较好的效益,对大型天然气联合循环发电技术进行全面而系统的研究和优化至关重要。 1 联合循环系统优化 1.1提高联合循环效率的途径 图1 燃气循环 图2 蒸汽循环 图3 燃气-蒸汽联合循环

燃气—蒸汽联合循环 在世界范围内,使用化学燃料通过热力动力机械发电的火力发电量仍然占据最高的比例。从节约资源和保护环境等各方面来说,作为一种重要的发电装置,火力发电机组首先要求有高的热效率。 在大型热力发电设备中,目前技术水平比较成熟的,能够经济地大规模应用的只有燃气轮机和蒸汽轮机。但是它们的热效率都不高,一般都在38—42%左右,即使最先进的燃气轮机热效率也只能达到42—44%,最先进的超临界参数蒸汽轮机热效率也只能达到43—45%。 对这两种热力机械所使用的热力循环进行分析。 燃气轮机燃气初温很高,目前的技术水平一般能达到1350—1430℃,因此燃气轮机中的热力循环平均吸热温度高,但是它的排气温度也就是循环低温也高,一般要达到450—630℃,所以燃气轮机热力循环的卡诺效率不高。蒸汽轮机虽然循环低温较低,也就是蒸汽的冷凝温度可以降低到30—33℃,但是由于受到材料上的限制,它的蒸汽初温不高,在目前的技术水平下一般难以达到600℃,即使采用再热之后,平均吸热温度也不会太高,所以蒸汽轮机热力循环的卡诺效率也不高。 进一步分析可以发现,蒸汽轮机蒸汽初温一般在535—565℃以下,所以实际上只要有570—610℃的热源就可以让蒸汽轮机工作,而燃气轮机的排气温度就很高,在排气中蕴含着大量的热能,能够给蒸汽轮机提供所需要的热能。因此如果使用燃气轮机排气作为蒸汽轮机的热源,蒸汽轮机就可以不额外消耗燃料了。也就是说,蒸汽轮机可以回收燃气轮机的排气热量,额外发出一些有用功,这样就相当于增加了燃气轮机的热效

率。如前所述,目前先进的燃气轮机和蒸汽轮机的热效率基本相当,都在38—42%左右,那么,此时这个相当于增加了燃气轮机热效率的系统,热效率必然比单纯的燃气轮机和蒸汽轮机都高。 实际上,如果把上述由燃气轮机和蒸汽轮机组成的系统看成一个整体,那么在它的热力循环中,循环高温就是燃气轮机的循环高温,而循环低温则是蒸汽轮机的冷凝温度。显而易见,这个系统热力循环的卡诺效率远远高于燃气轮机或蒸汽轮机热力循环的卡诺效率。 由燃气轮机和蒸汽轮机组成的发电系统可以有多种组合形式,它们的共同点就是由燃气轮机完成热力循环的高温部分,而由蒸汽轮机完成热力循环的低温部分,从而获得具有较高卡诺效率的热力循环,这样的热力循环称为燃气—蒸汽联合循环。 目前有所应用的燃气—蒸汽联合循环主要包括余热锅炉型、平行双工质型,增压锅炉型三种基本型式。不过,按照目前的燃气轮机技术特点和燃气初温水平,余热锅炉型联合循环的热效率比另两种联合循环的高,因此近些年来得到了快速的发展。而另两种联合循环除了热效率低以外,各自还有另外的缺点,使它们的应用和发展受到了限制。 余热锅炉型燃气—蒸汽联合循环系统的组成和各部件特点 按照前面的分析,最基本的燃气—蒸汽联合循环动力装置就是采用一种专门设计的锅炉,利用燃气轮机的高温排气作为锅炉的工作热源,产生蒸汽在蒸汽轮机中做功的系统。 因为在这样的系统中,锅炉本身不消耗燃料,仅仅利用燃气轮机排气余

燃气轮机燃气--蒸汽联合循环技术分析 学号200923060121 姓名蒋琛 摘要:我国火电机组主要为燃煤发电机组,存在污染严重,供电煤耗高的问题,不能满足新世纪电力工业发展需要,必须依靠科技进步,发展清洁燃煤技术,煤气化联合循环和整体气化燃料电池等以燃气输机为技术基础的发电技术,亦是提高我国火电热效率的突破口方向。本文对联合循环发电技术的现状和需求进行了介绍,对联合循环系统的原理、发展趋势、优缺点进行了深入的分析研究,并提出了相应的优化途径和结论。 关键词:联合循环发电;原理;发展趋势 1.引言 我国火电机组主要为燃煤发电机组,存在污染严重,供电煤耗高的问题,不能满足新世纪电力工业发展需要,必须依靠科技进步,促进我国资源环境相互协调可持续发展。采用高参数大容量机组,超临界压力机组是火电机组发展的主要方向外,发展清洁燃煤技术,煤气化联合循环和整体气化燃料电池等以燃气输机为技术基础的发电技术,亦是提高我国火电热效率的突破口方向。为此,今后发展燃气——蒸汽循环发电将具有战略意义燃气—蒸汽轮机联合循环热电冷联供系统是一项先进的供能技术。利用燃气燃烧产生的高温烟气在燃气轮机中做功,将一部分热能转变为高品位的电能,再利用燃气轮机排烟中的余热在废热锅炉内产生蒸汽来带动蒸汽轮机进一步发出部分电能,同时供热和制冷。从而实现了能源的高效梯级利用,同时也降低了燃气供热的成本,是城市中,特别是大气污染严重的大城市中值得大力发展的系统。 2.正文 2.1联合循环发电状况和需求 从20世纪80年代以来,随着燃气轮机及其联合循环总能系统新概念的确立,材料科学、制造技术的进步,特别是能源结构的变化及环境保护的要求更加严格,燃气轮机及其联合循环机组在世界电力系统中的地位发生了显著化,不仅可以用作紧急备用电源和尖峰负荷,还被用来带基本负荷和中间负荷。21世纪以来世界燃气轮机进入了一个新的发展时期,我国燃气轮机引进、开发和应用又进入了一个新的发展阶段。燃气轮机技术进步主要表现在单机容量增大,热效率提高与污染物排放量降低。目前全世界每年新增的装机容量中,有l/3以上系采用燃气—蒸汽联合循环机组,而美国则接近l/2,日本则占火电的43%。据不完全统计,全世界现有燃油和燃天然气的燃气—蒸汽联合循环发电机组的总容量己超过400 GW。当前燃气轮机单机功率已经超过300MW,简单循环热效率超过39%;联合循环功率已经超过780 MW,联合循环热效率超过58. 5%,干式低NOx 燃烧技术已使燃用天然气和蒸馏油时的NOx排放量分别低于25mg/kg和42mg/kg,提高了燃气轮机在能源与电力中的地位与作用。从目前世界火力发电技术水平来看,提高火电厂效率和减少污染物的排放的方法,除带脱硫、除尘装置的超超临界发电技术(USC)、

第一套 填空: 1、MARK VI 的主要功能有:燃气轮机的速度控制、发电机自动 同期、燃气轮机负荷控制、机组甩负荷时的超速保护。 2、MARK VI控制机柜采用120/240V交流和125V直流电源。 3、UDH是Unit Data Highway的英文缩写,PDH是Plant Data Highway的英文缩写。 4、TMR的中文含义是三重模件冗余。 5、UCVE控制器必须安装于机架的第2槽位。 6、UCVE控制器包含高速处理器、DRAM、闪存、缓存、1个以 太网接口与2个RS232串行口。 7、VCMI在MARK VI中代表通讯模件。 8、MARK VI中HMI软件为CIMPLICITY,I/O诊断和系统配置 (组态)软件为Control System Toolbox。 判断: 1、MARK VI一般都采用双重冗余的方式(×) 2、如若周围环境温度小于45°C,MARK VI的控制器也能被安装在I/O柜内(√) 3、I/O模件是通过UDH与控制器连接的(×) 4、燃气轮机是通过LCI(静态启动系统)来控制发电机作为机组的启动电机的(√) 5、I/ONET的每段的长度不能大于185m,最多只能连接8个节点

(√) 6、通常MARK VI中TMR用R、S、T来表示(√)问答: 1、请说出MARK VI有几种类型的I/O模件及分别的作用。答:⑴V AIC模件:模拟量输入 ⑵V AOC模件:模拟量输出 ⑶VCCC和VCRC模件:电磁阀等的干接点输入 ⑷VGEN模件:4~20mA输入、PT、CT的输入以及开关量的输出 ⑸VPRO模件:保护卡,可以用于脉冲量、PT、热电偶、模拟 量等的输入,以及跳机点的输入、电磁阀及紧急停机等 ⑹VPYR模件:高温计及键相探头的输入等 ⑺VRTD模件:热电阻信号输入 ⑻VSVO模件:伺服阀的控制,LVTD信号输入及提供LVTD 的激励电压、脉冲量输出等 ⑼VTCC模件:热电偶信号输入 ⑽VTUR模件:磁性测速传感器、PT及发电机母线、轴电流、电压的信号检测,还可用于火检和电磁阀的控制等⑾VVIB模件:振动及位移量等的检测 以上I/O模件需配上不同的端子板才能实现相应功能。