第11卷第3期1999年6月

钢铁研究学报

JOU RNAL O F I RON AND ST EEL R ESEA RCH

V o l .11,N o.3

Jun .1999

康永林,男,44岁,博士,教授; 收稿日期:1998209202;修订日期:1998212230

?综合论述?

TR IP 钢板的组织、

性能与工艺控制康永林 王 波

北京科技大学压力加工系 北京 100083

摘 要:介绍了TR IP 钢板的组织形成机理、影响因素、性能以及国内外近几年的研究、开发进展情况,为TR IP 钢板的进一步研究、开发和应用提供依据。关键词:TR IP 钢板,组织,性能,工艺控制中图分类号:T G 335,T G 113

Structure and Property of TR IP Plate

and Its Con trol Process

K ang Y ong lin W ang B o

U n iversity of Science and T echno logy Beijing Beijing 100083

ABSTRACT :T he fo rm ing m echan is m ,influence facto rs ,p roperties and recen t research develop 2m en t of the structu re of TR IP p late are in troduced fo r the fu rther research ,developm en t and app li 2cati on of TR IP p late .

KEY WOR D S :TR IP p late ,structu re ,p roperty ,con tro lling p rocess

TR IP (T ran sfo rm ati on Induced P lasticity ——相变诱发塑性)钢板是近几年为满足汽车工业对高强度、高塑性新型钢板的需求而开发的。TR IP 钢板最先是由V .F .Zackay 发现并命名的,他利用残余奥氏体的应变诱发相变及相变诱发塑性提高了钢板的塑性并改善了钢板的成形性能,但早期的TR IP 钢因含有较多镍、铬等贵重合金元素,成本高,使用受到限制。后来H ayam i 在双相钢中发现其含有残余奥氏体并具有TR IP 效应[1],因此人们开始考虑以硅、锰等廉价的合金元素代替镍、铬等贵重元素来研制TR IP 钢板。目前,日本已可以工业规模的生产与制造TR IP 钢板[2]。按生产工艺的不同,该类钢可分为热处理型冷轧TR IP 钢板和热轧型热轧TR IP 钢板[3]。热处理型冷轧TR IP 钢板是采用临界加热、下贝氏体等温淬火的工艺方法来获取TR IP 所需的大量残余奥氏体,而热轧型热轧TR IP 钢板是通过

控制轧制和控制冷却来获得大量的残余奥氏体,因为只有存在足够的残余奥氏体才能使钢板具有TR IP 现象。钢中残余奥氏体含量(体积分数,下同)一般为10%~20%。两种工艺生产的TR IP 钢板显微组织都是由铁素体、贝氏体和残余奥氏体三相组成。目前,对热处理型冷轧TR IP 钢板的研究较多,而热轧型热轧TR IP 钢板的研究较少。

1 TR IP 的形成机理

金属材料的相变超塑性可以分为扩散型与非扩散型,TR IP 现象属于非扩散型[4]。具有相变超塑性的材料除纯铁、钢和铸铁外,还有T i 、A l 和Zr 等非铁金属和合金。在钢中,非扩散型超塑性可发生在950℃←→室温的奥氏体←→马氏体转变温度范围。若在冷却的同时,对钢施加载荷,也可以出现在马氏体转变温度M s 以上的温度范围,此温度的上限

记作M d 点。当钢由奥氏体区域以一定的冷却速度冷却并通过M s ~M d 点之间的温度范围时,施加一定的载荷,可促使过冷奥氏体向马氏体转变。随着相变的进行,同时可产生很大的塑性,使此种相变超塑性成为相变诱发塑性,简称TR IP 现象。

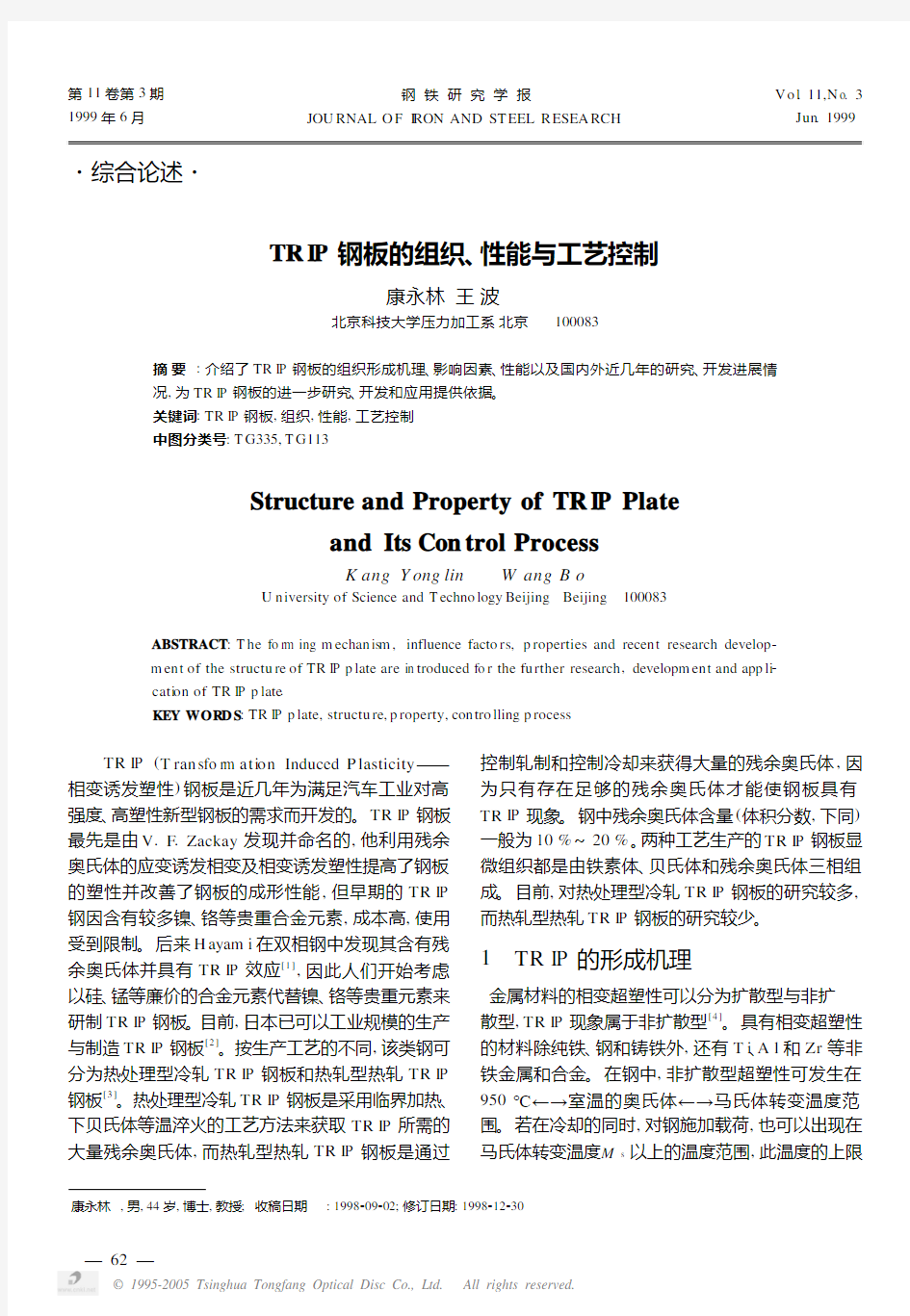

在M s ~M d 之间,诱发马氏体相变时需要外加应力Ρ。在一定的温度范围内,外加应力与相变呈线性关系,如图1所示。开始引起非线性奥氏体转

变

图1 马氏体转变时临界应力与温度的关系

F ig .1 Rela tion between cr itica l stress and te m pera ture

dur i ng marten sitic tran sfor ma tion

的上限温度记为M Ρs 。在M s 和M Ρ

s 点之间,奥氏体屈

服强度Ρa 与温度t 呈线性递增关系。在M Ρs 点,处于载荷作用下的奥氏体出现屈服现象,奥氏体的屈服强度与温度呈线性递减关系。设t 1温度下,奥氏体屈服时的强度为Ρa ,应变硬化时应力为Ρb ,按Ρs (M s )与

Ρs (M Ρ

s )的线性递增关系外推,出现马氏体转变的相

变点应是Ρc ,而Ρb 低于Ρc 。形成马氏体的屈服强度

降低(Ρc -Ρb )是由于奥氏体塑性变形引起的,这就表现为宏观的高塑性。最高的伸长率发生在M s 和M d 点之间(特别是在M Ρs 温度下),随着对合金缓慢加载,奥氏体因塑性变形而逐渐增大应变硬化。由此诱发了马氏体形核,并缓慢持续地生成马氏体,避免了因马氏体急剧形成而造成的应力集中,从而得到大的变形。另一方面,当残余奥氏体完全转化为马氏体时,材料的强度由马氏体决定,因此,材料也具有高的强度。

简单地说,残余奥氏体的TR IP 效应可解释为[5]:

①拉伸变形时变形最大的部位首先诱发马氏体相变,使局部强度提高,难以继续变形,导致变形向未发生马氏体相变的其它部位转移,推迟了颈缩的形成;

②拉伸变形时造成的局部应力集中因马氏体相变而松驰,推迟了裂纹的产生(主要是由于残余奥氏体影响,其次是塑性变形和压应力的影响[6]); ③残余奥氏体与外加应力呈共格关系,高能界面不利于裂纹的扩展,因此宏观效应表现为拉伸、伸长率,特别是均匀伸长率的提高。

例如Fe 229N i 20.26C 合金[4],其M s ~M d 温度

范围为-35~+5℃,而M Ρ

S 为-11℃。在此温度下,由于应变诱发马氏体相变,可获得110%的伸长率。在低于M s 点,由于奥氏体的急剧相变,容易生成片状孪晶,因而强度提高而塑性下降,难以实现

TR IP 加工。Sanak M ish ra 等[7]

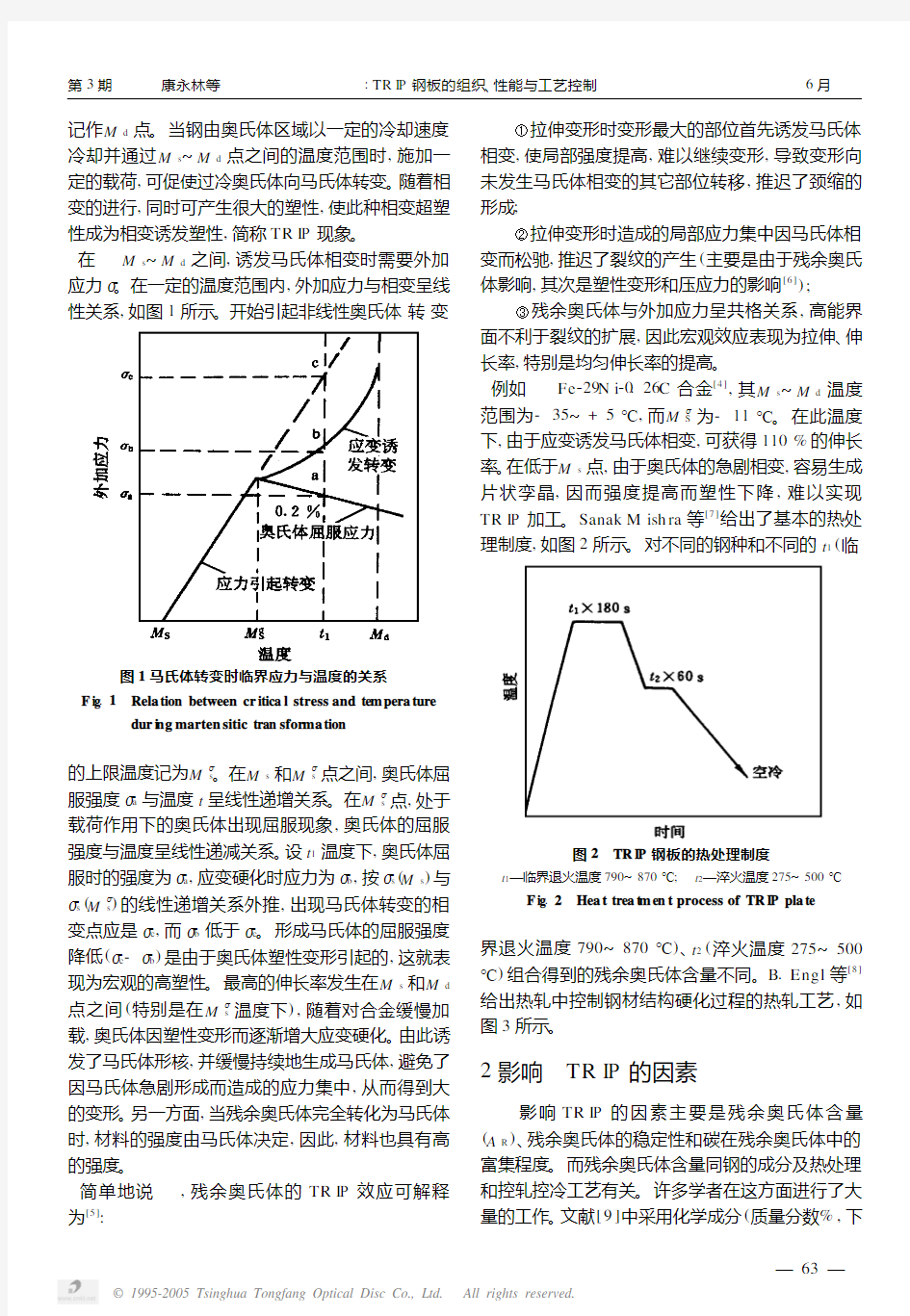

给出了基本的热处理制度,如图2所示。对不同的钢种和不同的t 1(

临

图2 TR IP 钢板的热处理制度

t 1—临界退火温度790

~870℃; t 2—淬火温度275~500℃F ig .2 Hea t trea t m en t process of TR IP pla te

界退火温度790~870℃)、t 2(淬火温度275~500℃)组合得到的残余奥氏体含量不同。B .Engl 等[8]给出热轧中控制钢材结构硬化过程的热轧工艺,如图3所示。

2 影响TR IP 的因素

影响TR IP 的因素主要是残余奥氏体含量(A R )、残余奥氏体的稳定性和碳在残余奥氏体中的富集程度。而残余奥氏体含量同钢的成分及热处理和控轧控冷工艺有关。许多学者在这方面进行了大量的工作。文献[9]中采用化学成分(质量分数%,下

第3期 康永林等:TR IP 钢板的组织、性能与工艺控制 6月

图3 热轧TR IP钢板的工艺

F ig.3 Hot rolli ng process for TR IP pla te

同)为:0.15~0.42C,0.8~2.6Si,0.8~2.6M n,

板厚为1.0mm的热处理型钢板及板厚为2.5mm

的热轧型钢板进行实验,其热处理采用两种工艺:

—临界区加热直接淬火; —临界区加热中温贝

氏体等温淬火,并测量了它们的抗拉强度与塑性的

乘积(简称强塑积),结果示于图4、图5。

河野治等[10]研究得到各种强塑积与残余奥氏

体含量的关系,如图6所示。可见,随着奥氏体含量

增加强塑积提高。而决定残余奥氏体含量的主要因

素是工艺过程。另外,热处理及热轧过程中的各个参

数,如:临界加热温度、贝氏体等温淬火温度、等温时

间和冷却速率等均对残余奥氏体含量有影响。影响

TR IP现象的另一个因素是残余奥氏体稳定性与碳

在奥氏体中的富集程度,有研究表明[11]:随着奥氏

体稳定性的下降,残余奥氏体含量减少(甚至迅速消

失),从而TR IP现象不明显(见图7)。铁素体相变和

贝氏体相变过程对奥氏体稳定性具有重要作用[10]。

为了更好地控制残余奥氏体含量,T.M ino te

等[12]采用组织观察和计算机模拟研究TR IP现象。

图4 静态韧性与残余奥氏体体积分数的关系

F ig.4 Rela tion between sta tic toughness and the

volu m e fraction of residua l austen ite

图5 热处理工艺对钢残余奥氏体体积分数的影响

F ig.5 I nf luence of hea t trea t m en t process on the

volu m e fraction of residua l austen ite

图6 残余奥氏体体积分数对强塑积的影响[10]

T S—抗拉强度; T2E l—总伸长率;

U2E l—平均伸长率; L2E l—局部伸长率

F ig.6 I nf luence of the volu m e fraction of residua l auste-

n ite on the production of strength and pla stic ity

除了控制工艺外,Ich iro T suk tan i等[13]认为最主要

的是如何控制好钢的化学成分。当钢中硅含量由

1.0%增加到1.5%时,显微组织由(贝氏体+珠光

1999年 钢 铁 研 究 学 报 第11卷

图7 TR IP钢板中残余奥氏体体积分数

与等效应变的关系[11]

F ig.7 Rela tion between the volu m e fraction of residua l

austen ite i n TR IP pla te and equiva len t stra i n

体)转变为(铁素体+贝氏体+残余奥氏体),而且只有当硅含量大于1.0%时,奥氏体含量才会明显提高。而锰含量由1.5%提高到2.0%时,残余奥氏体含量明显增加。如果钢中没有锰或者没有硅,残余奥氏体含量不会很高。另外,增加碳也可以提高残余奥氏体含量,并加大碳在残余奥氏体中的富集程度。但是,增碳会导致焊接性能下降,因此碳含量一般控制在0.2%左右[14]。T.M ino te等[12]得出在碳含量为0.2%时,硅和锰的最佳组合是1.5%和2.0%。超过此量,残余奥氏体含量会减少。一般认为这是残余奥氏体早期转变为马氏体所致,而马氏体的出现会降低TR IP现象。由文献[1]可知,0.28C21.62Si2 1.09M n是获得TR IP效应的最佳成分配比,此时残余奥氏体含量为17.10%,强塑积达到322.33×102 M Pa?%,化学成分为:0.28C,1.5~2.0Si,1.0~1.5M n的钢,均可获得体积分数大于13%的残余奥氏体含量及250×102M Pa?%以上的强塑积。 对于TR IP钢板的二次加工来说,残余奥氏体含量是影响裂纹及冷加工脆性的主要因素,其次是成形温度和成形速率[15,16]。

3 TR IP钢板的性能

TR IP钢板不仅具有高的拉延性、较低的屈服强度和相应的应变硬化指数,还能提供极好的成形性能、较高的成形高度,并且强度可达到700~800 M Pa[8]。国内外学者对各种TR IP钢板进行了性能研究和比较。

图8

示出残余奥氏体冷轧钢板与其它钢板的成

图8 钢板的成形极限高度和拉胀性能

1—残余奥氏体钢冷轧板; 2—固溶强化钢板;

3—双相钢板; 4—析出强化钢板

F ig.8 L i m it of for m i ng he ight and hydraulic

bulg i ng property of the pla

te

图9 高强度热轧钢板的性能

1—贝氏体系复合组织钢板; 2—固溶强化钢板;

3—贝氏体钢板; 4—马氏体系复合组织钢板; 5—残余奥氏体系复合组织钢板; 6—析出强化钢板

F ig.9 Properties of hot rolled pla tes

with h igh strength

第3期 康永林等:TR IP钢板的组织、性能与工艺控制 6月

形极限高度和拉胀性能[17]。可见TR IP 钢板具有极好的成形性能,这是其它钢板无法比拟的。

图9和图10分别给出了热轧钢板的抗拉强度与屈服强度、伸长率、扩孔率的关系和冷轧钢板的抗拉强度与总伸长率、r 值、屈强比的关系。可见在同等抗拉强度下TR IP 钢板具有低的屈服强度、扩孔率和高的伸长率以及偏低的r 值

。

图10 高强度冷轧钢板的性能

1—固溶强化(IF )钢板; 2—析出强化钢板;

3—相变强化(贝氏体)钢板; 4—相变强化(残余奥氏体)钢板;5—相变强化(铁素体+马氏体)钢板; 6—析出强化(Cu 析出)钢板

F ig .10 Properties of cold rolled pla tes with h igh strength

4 结 语

TR IP 钢板是集高的强度、良好的塑性与成形性

能于一体的较理想的新型汽车用材,很有应用前途。近几年在国外工业发达国家受到高度重视,对其研究开发及应用的进展很快。国内近几年虽然也对

TR IP 钢板进行了一些实验研究,但与国外相比仍有

相当大的差距,因此很有必要与国内冶金工艺装备条件好的大型钢铁企业以及大型汽车制造企业合作,在国际最新研究开发成果的基础上,开展紧密结合产品品种开发的应用研究,为尽快实现TR IP 钢板的工业生产提供理论依据和工艺控制技术参数。

参 考 文 献

1 王四根,花礼先,王 绪.钢铁,1995,30(6):48

2 泽井岩,内田尚志,佐久间康治,ほか.日本金属学杂志,

1990,(5):376

3 赵金福,明旭光,欧立普,等.机械工程材料,1993,17(2):14 4 支道光.金属热处理,1995,(11):46

5 赵金福,明旭光,欧立普,等.钢铁,1992,27(11):24 6 山崎一正,水山弥一郎.铁と钢,1997,83(11):754 7 M ish ra S ,Jha B K .A L ow 2carbon TR IP 2A ided Fo rm able

Ho t Ro lled Steel

.In :W o lfgang B leck ed .P roc of M odern L C and UL C Sheet Steels fo r Co ld Fo rm ing :P rocessing and P rop 2erties .A achen :Germ any ,1998.3,109

8 Engl B ,H eidtm ann U ,M ǜschenbom W .Co ld Fo rm ability and

L igh t W eigh t Constructi on 2D riving Fo rces fo r R ecent Steel D e 2velopm ent .In :W o lfgang B leck ed .P roc .of M odern L C and UL C Sheet Steels fo r Co ld Fo rm ing :P rocessing and P roper 2ties .A achen ,Germ any ,1998.3,39

9 王 绪,花礼先,王四根.金属热处理,1995,(6):14

10 河野 治, 田淳一,江坂一彬,ほか.铁と钢,1996,82(3):

232

11 臼田松男, 渡俊二,佐久间康治,ほか.Journal of the

JST P ,1998,39(444):77

12 M ino te T ,To rizuka S ,O gaw a A ,et al .IS I J Internati onal ,

1996,36(2):201

13 Ich iro T suk tani ,Shun ′ich i H ash i m o to ,T suyo sh i Inoue .IS I J

Internati onal ,1991,31(9):992

14 武智弘.铁と钢,1992,78(3):339

15 长坂明彦,杉木公一,小林光征,ほか.铁と钢,1997,83

(5):335

16 山崎一正,水山弥一郎,德永良邦,ほか.Journal of the

JST P,1997,38(433):159

17 康永林,王先进.轧钢,1997,(3):58

1999年 钢 铁 研 究 学 报 第11卷

20号钢热处理工艺对组织性能的影响 1.前言 1.1名称及性质 20号钢,含碳量为0.2%,该钢属于优质低碳碳素钢,冷挤压、深碳淬硬钢。该钢强度低,韧性、塑性和焊接性均好。抗拉强度为253-500MPa,伸长率≥24%。密度是7.85,无冲击韧度。 1.2应用 冷变形塑性高,一般供弯曲、压延用,为了获得好的深冲压延性能,板材应正火或高温回火;用于不经受很大应力而要求很大韧性的机械零件,如轴套、螺钉、杠杆轴、变速箱变速叉、齿轮、重型机械拉杆、钩环等,还可用于表面硬度高而心部强度要求不大的渗碳于氰化零件。 1.3实验目的 测定含碳量,加热温度,加热时间,冷却速度等因素对20号钢的影响,本实验还研究一般材料成分、组织及性能的关系,探寻成分、组织与性能之间存在着的对应关系和规律,加深理论知识的熟悉程度和应用能力的提高。 1.4任务 完成测定试样硬度,制备金相样品,观察组织,照相,分析,出报告等任务。 2.材料及实验 2.1材料的化学成分及力学性能[1] 2.2实验设计内容 根据对含碳量,加热温度,加热时间,冷却速度对碳钢材料硬度的影响资料的检索得到如下的相关数据:

在本试验条件下,试样硬度随加热保温时间的变化而发生曲折的变化。当试样还未发生奥氏体化时,硬度随着温度时间的增加而提高;当试样刚开始奥氏体化至刚完全奥氏体化为止,硬度随着奥氏体化转变量的增加而下降;当试样完全奥氏体化后,随着保温时间的延长,硬度缓慢升高。 200 119 100 0 1 2 3 4 10 191 150 硬度HV 图1 保温时间(分)

碳量、加热温度、加热时间、冷却速度对试样硬度性能的影响。 淬火:是将钢或合金加热到临界温度Ac1(过共析钢)或Ac3(亚共析钢)以上30~50℃,保温一定时间,使钢的组织全部或大部分奥氏体化,然后在水或油等介质中快速冷却,以得到高硬度的淬火马氏体组织的一种工艺方法。 ①提高硬度和耐磨性;②提高弹性;③提高强韧性;④提高耐蚀性和耐热性。 总之,钢的强度、硬度、耐磨性、弹性、韧性、疲劳强度等等,都可以利用淬火与回火使之大大提高,所以,淬火是强化钢铁的主要手段之一。 2.3 所需实验器材 2.3.1样品预处理:粗细不同的打磨砂纸 2.3.2热处理:洛氏硬度计,箱式电炉,淬火用水槽 2.3.3样品后处理:抛光机,金相显微镜,硝酸腐蚀液,酒精 2.3.4材料图像分析:Neophot 21(包括图像分析仪) 2.3.5硬度实验:表面洛氏硬度计 2.4 消耗材料:20号钢试样 、4%硝酸酒精溶液 、清洗酒精 、 砂纸 2.5实验步骤 2.5.1 选取试样 2.5.2 用洛氏硬度计测试样硬度 2.5.3 将试样放入箱式电炉中按加热方案加热,保温,冷却 2.5.4 制取金相试样,再试样的硬度 2.5.5 用腐蚀剂腐蚀 2.5.6 再测表面硬度 2.5.7 观察组织形态 2.5.8 分析实验结果 2.6 加热方案 先将试样放入炉中,接通箱式电炉加热,查资料得20号钢的相变点温度(近似值)Ac1=735℃,Ac3=855℃,Ar3=835℃,Ar1=680℃,故将试样加热到890℃,然后保温,通过查阅相关资料,得到箱式电炉保温时间: 碳钢:t=1′/mm +(10′~ 30′) 合金钢:t=1.2 ′/mm +(30′~ 60′) 本试样为20号碳钢,则加热时间为:)30~10(''+*=D k t k 为mm /1' D 为工件有效厚度(单位/mm ) 保温结束后,根据冷却方式空气冷,油冷,水冷分别进行冷却。

钢材性能有影响? 1.化学成分;冶金缺陷;钢材硬化;温度影响;应力集中;反复荷载作用。2.钢结构用钢材机械性能指标有哪几些?承重结构的钢材至少应保证哪几项指标满足要求? 钢材机械性能指标有:抗拉强度、伸长率、屈服点、冷弯性能、冲击韧性; 承重结构的钢材应保证下列三项指标合格:抗拉强度、伸长率、屈服点。3.钢材两种破坏现象和后果是什么? 钢材有脆性破坏和塑性破坏。塑性破坏前,结构有明显的变形,并有较长的变形持续时间,可便于发现和补救。钢材的脆性破坏,由于变形小并突然破坏,危险性大。 4.选择钢材屈服强度作为静力强度标准值以及将钢材看作是理想弹性一塑性材料的依据是什么? 选择屈服强度f y 作为钢材静力强度的标准值的依据是:①他是钢材弹性及塑性工作的分界点,且钢材屈服后,塑性变开很大(2%~3%),极易为人们察觉,可以及时处理,避免突然破坏;②从屈服开始到断裂,塑性工作区域很大,比弹性工作区域约大200倍,是钢材极大的后备强度,且抗拉强度和屈服强度的比例又较 大(Q235的f u /f y ≈1.6~1.9),这二点一起赋予构件以f y 作为强度极限的可靠安 全储备。 将钢材看作是理想弹性—塑性材料的依据是:①对于没有缺陷和残余应力影响的 试件,比较极限和屈服强度是比较接近(f p =(0.7~0.8)f y ),又因为钢材开始屈服 时应变小(ε y ≈0.15%)因此近似地认为在屈服点以前钢材为完全弹性的,即将屈服点以前的б-ε图简化为一条斜线;②因为钢材流幅相当长(即ε从0.15%到2%~3%),而强化阶段的强度在计算中又不用,从而将屈服点后的б-ε图简化为一条水平线。 5.什么叫做冲击韧性?什么情况下需要保证该项指标? 韧性是钢材抵抗冲击荷载的能力,它用材料在断裂时所吸收的总能量(包括弹性和非弹性能)来度量,韧性是钢材强度和塑性的综合指标。在寒冷地区建造的结构不但要求钢材具有常温(℃ 20)冲击韧性指标,还要求具有负温(℃ 0、℃ 20 -或℃ 40 -)冲击韧性指标。 6.为什么薄钢板的强度比厚钢板的强度高(或钢材的强度按其厚度或直径分

第11卷第3期1999年6月 钢铁研究学报 JOU RNAL O F I RON AND ST EEL R ESEA RCH V o l .11,N o.3 Jun .1999 康永林,男,44岁,博士,教授; 收稿日期:1998209202;修订日期:1998212230 ?综合论述? TR IP 钢板的组织、 性能与工艺控制康永林 王 波 北京科技大学压力加工系 北京 100083 摘 要:介绍了TR IP 钢板的组织形成机理、影响因素、性能以及国内外近几年的研究、开发进展情况,为TR IP 钢板的进一步研究、开发和应用提供依据。关键词:TR IP 钢板,组织,性能,工艺控制中图分类号:T G 335,T G 113 Structure and Property of TR IP Plate and Its Con trol Process K ang Y ong lin W ang B o U n iversity of Science and T echno logy Beijing Beijing 100083 ABSTRACT :T he fo rm ing m echan is m ,influence facto rs ,p roperties and recen t research develop 2m en t of the structu re of TR IP p late are in troduced fo r the fu rther research ,developm en t and app li 2cati on of TR IP p late . KEY WOR D S :TR IP p late ,structu re ,p roperty ,con tro lling p rocess TR IP (T ran sfo rm ati on Induced P lasticity ——相变诱发塑性)钢板是近几年为满足汽车工业对高强度、高塑性新型钢板的需求而开发的。TR IP 钢板最先是由V .F .Zackay 发现并命名的,他利用残余奥氏体的应变诱发相变及相变诱发塑性提高了钢板的塑性并改善了钢板的成形性能,但早期的TR IP 钢因含有较多镍、铬等贵重合金元素,成本高,使用受到限制。后来H ayam i 在双相钢中发现其含有残余奥氏体并具有TR IP 效应[1],因此人们开始考虑以硅、锰等廉价的合金元素代替镍、铬等贵重元素来研制TR IP 钢板。目前,日本已可以工业规模的生产与制造TR IP 钢板[2]。按生产工艺的不同,该类钢可分为热处理型冷轧TR IP 钢板和热轧型热轧TR IP 钢板[3]。热处理型冷轧TR IP 钢板是采用临界加热、下贝氏体等温淬火的工艺方法来获取TR IP 所需的大量残余奥氏体,而热轧型热轧TR IP 钢板是通过 控制轧制和控制冷却来获得大量的残余奥氏体,因为只有存在足够的残余奥氏体才能使钢板具有TR IP 现象。钢中残余奥氏体含量(体积分数,下同)一般为10%~20%。两种工艺生产的TR IP 钢板显微组织都是由铁素体、贝氏体和残余奥氏体三相组成。目前,对热处理型冷轧TR IP 钢板的研究较多,而热轧型热轧TR IP 钢板的研究较少。 1 TR IP 的形成机理 金属材料的相变超塑性可以分为扩散型与非扩散型,TR IP 现象属于非扩散型[4]。具有相变超塑性的材料除纯铁、钢和铸铁外,还有T i 、A l 和Zr 等非铁金属和合金。在钢中,非扩散型超塑性可发生在950℃←→室温的奥氏体←→马氏体转变温度范围。若在冷却的同时,对钢施加载荷,也可以出现在马氏体转变温度M s 以上的温度范围,此温度的上限

钢的组织与化学成分对钢材性能的影响 一、钢的组织及其对钢性能的影响: 钢材是由无数微细晶粒所构成,碳与铁结合的方式不同,可形成不同的晶体组织,使钢材的性能产生显著差异。 1、钢的基本组织: 纯铁在不同温度下有不同的晶体结构: 钢中碳原子与铁原子的三种基本结合形式为:固融体、化合物和机械混合物。 下表列出了钢的四种基本组织及其性能。 钢的基本晶体组织 2、晶体组织对钢材性能的影响: 碳素钢的含碳量不大于0.8%时,其基本组织为铁素体和珠光体;含碳量增大时,珠光体的含量增大,铁素体则相应减少,因而强度、硬度随之提高,但塑性和冲击韧性则相应下降。

二、钢的化学成分对钢性能的影响: 钢材中除了主要化学成分铁(Fe)以外,还含有少量的碳(C)、硅(Si)、锰(Mn)、磷(P)、硫(S)、氧(O)、氮(N)、钛(Ti)、钒(V)等元素,这些元素虽然含量少,但对钢材性能有很大影响: 1、碳。 碳是决定钢材性能的最重要元素。当钢中含碳量在0.8%以下时,随着含碳量的增加,钢材的强度和硬度提高,而塑性和韧性降低;但当含碳量在1.0%以上时,随着含碳量的增加,钢材的强度反而下降。 随着含碳量的增加,钢材的焊接性能变差(含碳量大于0.3%的钢材,可焊性显著下降),冷脆性和时效敏感性增大,耐大气锈蚀性下降。 一般工程所用碳素钢均为低碳钢,即含碳量小于0.25%;工程所用低合金钢,其含碳量小于0.52%。 2、硅。 硅是作为脱氧剂而残留于钢中,是钢中的有益元素。 硅含量较低(小于1.0%)时,能提高钢材的强度和硬度以及耐蚀性,而对塑性和韧性无明显影响。但当硅含量超过1.0%时,将显著降低钢材的塑性和韧性,增大冷脆性实效敏感性,并降低可焊性。 3、锰。 锰是炼钢时用来脱氧去硫而残留于钢中的,是钢中的有益元素。 锰具有很强的脱氧去硫能力,能消除或减轻氧、硫所引起的热脆性,大大改善钢材的热加工性能,同时能提高钢材的强度和硬度,但塑性和韧性略有降低。但钢材中含锰量太高,则会降低钢材的塑性、韧性和可焊性。锰是我国低合金结构钢中的主要合金元素。 4、磷。 磷是钢中很有害的元素。 随着磷含量的增加,钢材的强度、屈强比、硬度均提高,而塑性和韧性显著降低。特别是温度愈低,对塑性和韧性的影响愈大,显著加大钢材的冷脆性。 磷也使钢材的可焊性显著降低。但磷可提高钢材的耐磨性和耐蚀性,故在经过合理的冶金工艺之后,低合金钢中也将磷可配合其他元素作为合金元素使用。

各大钢厂高性能钢材组织性能控制与品种开发 近年来,通过加强对碳锰钢、微合金钢及合金钢在轧制与冷却过程中的晶粒细化、析出与相变等的组织性能控制的基础与应用研究,在细晶高强钢、高级管线钢、高性能中厚板及特厚板、取向硅钢及先进汽车板等高性能冷轧带钢、新型铁素体不锈钢及双相不锈钢、高性能长材及管材等的工艺控制技术与产品开发方面取得了一大批重要成果,为轧制钢材的品质提升和国家经济建设作出了重大贡献。 1轧制过程组织性能控制研究及应用 1.1细晶和超细晶钢的研究开发及应用 近年的“新一代钢铁材料重大基础研究”项目以细晶和超细晶钢的研究开发为目标,该项目通过结合轧制生产线装备和工艺实际,开展了大量的理论和试验研究与探索,其中包括:①铁素体+珠光体(F+P)碳素钢或低合金钢采用强力轧制、形变诱导铁素体相变(DIFT)以及形变和相变耦合的组织超细化理论和技术;②结合奥氏体再结晶和未再结晶控制轧制和加速冷却(RCR+ACC)控制的晶粒适度细化理论和技术;③基于过冷奥氏体热变形的低碳钢组织细化一形变强化相变(DEFT)理论和技术;④基于薄板坯连铸连轧流程(TSCR)的奥氏体再结晶细化+冷却路径控制的低碳钢组织细化与强化理论与技术;⑤针对低(超低)碳微合金贝氏体钢的中温转变组织细化的TMCP+RPC理论与技术等。 这些理论与技术研究在长材、板带材和中厚板的强度翻番或升级,以及新产品开发中发挥重大的作用和显著的效果,近年已大批量地生产出细晶和超细晶钢。 1.2钢在形变、相变中的析出行为研究与控制 钢在形变、相变中的析出行为研究与控制是钢的组织性能控制的一个重要方面。通过大量的试验研究和生产实践证明,采用合理的冶金成分设计和轧制、冷却工艺控制,可以在钢中使大量的纳米尺寸粒子析出,使钢的强韧性得到显著提高。珠钢及涟钢等企业同高校合作,在TSCR线上通过实施高温大变形再结晶细化+冷却路径控制,实现晶粒细化与纳米粒子析出与分布控制,进而形成不同强韧化效果的组织性能柔性控制,开发生产出具有高成形性的低碳高强汽车大梁钢510L、550L、屈服强度500MPa~700MPa级钛微合金化高强耐候钢、600MPa和700MPa级低碳贝氏体工程机械用钢等系列高强韧钢,并进行了大批量生产和应用。经分析,微合金化高强钢中纳米粒子析出强化的贡献可达到150MPa~300MPa。 2 2250热连轧生产高级别管线钢的技术开发 中国近年先后投产的11套2000mm 以上宽带钢热连轧生产线为高级别管线钢等高性能高强钢产品开发提供了关键设备条件。2007年以来,首钢、太钢、马钢等钢铁企业利用2250热连轧生产线成功开发并大批量生产出18.4mm厚X80高级别管线钢。采用低C-高Mn-高Nb-少Mo-微V,或低C-高Mn-高Nb+适量Cr-Ni-Mo-Cu的成分体系设计,结合优化的TMCP 轧制工艺和低温或超低温卷取控制,获得以针状铁素体为主的高级管线钢复相组织,确保了厚规格产品的高强韧性和耐蚀性,保证了带钢全长组织性能的均匀性及良好的板形。2008年,首钢、太钢、马钢的2250热连轧生产线共生产了73.5万t X80管线钢,在中国的西气东输二线管线工程建设中发挥了关键作用。 3高性能高强度中厚板品种开发 3.1新型桥梁用钢的开发及应用 近年,武钢、鞍钢等企业采用TMCP技术开发了满足高强度、较低屈强比、焊接性、耐候性及低温冲击韧性要求的系列新型桥梁用钢,并应用于南京大胜关长江大桥等几十座跨江、跨海、铁路和公路桥梁建设。 武钢开发生产的WNQ570、WNQ690、14MnNbq桥梁钢的特点是:高强度,屈服强度大于等于420MPa;高韧性,-40℃Akv≥120J;良好焊接性,60mm以上厚钢板埋弧焊不预

基本热处理对45钢组织和性能影响 作者:学号:班级:材料成型6班 小组成员: 关键词 45钢、热处理、组织、性能、正火、淬火、回火。 摘要 热处理是一种很重要的金属加工工艺方法,也是充分发挥金属材料性能潜力的重要手段。热处理的主要目的是改变钢的性能,其中包括使用性能和工艺性能。钢的热处理工艺特点是将钢加热到一定的温度,经一定时间的保温,然后以某种速度冷却,使得钢的组织和性能发生改变。 45钢经过热处理后组织、性能也会发生显著变化。在热处理操作中,加热温度、保温时间和冷却方法是最重要的三个基本工艺因素,正确选择规范,是保证工件获得合格性能的关键。本文将介绍本次45热处理过程、问题分析和结果。通过45钢基本热处理结果来验证热处理给45钢的组织和性能的影响。同时着重介绍45钢的水淬(860℃)和中温回火(400℃)。 一、式样 二、处理工艺选择 860℃加热保温15min,直接在水中冷却至室温,然后中温400℃回火1h。 三、实验原理 所谓淬火就是将钢加热到 Ac3(亚共析钢)或Ac1 (过共析钢)以上30~50℃,保温后放入各种不同的冷却介质中( V冷应大于V临),以获得马氏体组织。碳钢经淬火后的组织由马氏体及一定数量的残余奥氏体所组成。 为了正确地进行钢的淬火,必须考虑下列三个重要因素:淬火加热的温度、保温时间和 冷却速度。

(1)淬火温度的选择 选定正确的加热温度是保证淬火 质量的重要环节。淬火时的具体加热温度主要取决于钢的含碳量,可根据 相图确定(如图4所示)。对亚共析钢,其加热温度为A c3+30~50℃,若加热温度不足(低于A c3),则淬火组织中将出现铁素体而造成强度及硬度的降低。对过共析钢,加热温度为A c1+30~50℃,淬火后可得到细小的马氏体与粒状渗碳体。后者的存在可提高钢的硬度和耐磨性。 (2)保温时间的确定 淬火加热时间是将试样加热到淬火温度所需的时间及在淬火温度停留保温所需时间的 总和。加热时间与钢的成分、工件的形状尺寸、所需的加热介质及加热方法等因素有关,一般可按照经验公式来估算,碳钢在电炉中加热时间的计算如表1所示。 表1 碳钢在箱式电炉中保温时间的确定 (3)冷却速度的影响 冷却是淬火的关键工序,它直接影响到钢 淬火后的组织和性能。冷却时应使冷却速度 大于临界冷却速度,以保证获得马氏体组织; 在这个 前提下又应尽量缓慢冷却,以减少钢中的内 应力,防止变形和开裂。为此,可根据C曲

一、钢材的主要性能 钢材的力学性能:有明显流幅的钢筋,塑形好、延伸率大。 技术指标:屈服强度、延伸率、强屈比、冷弯性能。 力学性能是最重要的使用性能,包括抗拉性能、冲击韧性、耐疲劳性等。工艺性能包括冷弯性能和可焊性。 (1)抗拉性能:抗拉性能钢材最重要的力学性能。 屈服强度是结构设计中钢材强度的取值依据。 抗拉强度与屈服强度之比(强屈比)σb/σs,是评价钢材使用可靠性的一个参数。 对于有抗震要求的结构用钢筋,实测抗拉强度与实测屈服强度之比不小于1.25; 实测屈服响度与理论屈服强度之比不大于1.3; 强屈比愈大,钢材受力超过屈服点工作时的可靠性越大,安全性越高;但强屈比太大,钢材强度利用率偏低,浪费材料。 钢材受力破坏前可以经受永久变形的性能,称为塑性,它是钢材的一个重要指标。钢材的塑性指标通常用伸长率表示。伸长率随钢筋强度的增加而降低。 冷弯也是考核钢筋塑性的基本指标。 (2)冲击韧性,是指钢材抵抗冲击荷载的能力,在负温下使用的结构,应当选用脆性临界温度较使用温度为低的钢材。 (3)耐疲劳性:钢材在应力远低于其屈服强度的情况下突然发生脆断破裂的现象,称为疲劳破坏。危害极大,钢材的疲劳极限与其抗拉强度有关,一般抗拉强度高,其疲劳极限也较高。 二、钢筋的工艺性能 1、钢材的性能主要有哪些内容 钢材的主要性能包括力学性能和工艺性能。力学性能是钢材最重要的使用性能,包括抗拉性能、塑性、韧性及硬度等。工艺性能是钢材在各加工过程中表现出的性能,包括冷弯性能和可焊性。 (1)抗拉性能。表示钢材抗拉性能的指标有屈服强度、抗 拉强度、屈强比、伸长率、断面收缩率。 屈服是指钢材试样在拉伸过程中,负荷不再增加,而试样仍继续发生变形的现象。发生屈服现象时的最小应力,称为屈服点或屈服极限,在结构设计时,一般以屈服强度作为设计依据。 抗拉强度是指试样拉伸时,在拉断前所承受的最大荷载与试样原横截面面积之比。 钢材的屈服点(屈服强度)与抗拉强度的比值,称为屈强比。屈强比越大,结构零件的可靠性越高,一般碳素钢屈强比为0.6~0.65,低合金结构钢为0.65~0.75,合金结构钢为0.84~0.86。

钢材控制轧制和控制冷却技术 葛玉洁 (材料成型及控制工程12 学号:9) [摘要]控轧控冷是对热轧钢材进行组织性能控制的技术手段,目前已经广泛应用于热轧带钢、中厚板、型钢、棒线材和钢管等钢材生产的各个领域。控轧控冷技术能够通过袭警抢话、相变强化等方式,使钢材的强度韧度得以提高。 [关键词]钢材轧制;轧制钢材变形量;控制轧制;控制轧制与控制冷却Controlled rolling and controlled cooling is a technical means for the control of the microstructure and properties of hot rolled steel. It has been widely used in various fields such as hot strip, medium plate, steel bar, rod and steel tube. Controlled rolling and controlled cooling technology by assaulting kibitz, phase transformation strengthening, the strength toughness of steel can be improved. 1引言 1.1控轧控冷技术的发展历史: 20世纪之前,人们对金属显微组织已经有了一些早期研究和正确认识,已经观察到钢中的铁素体、渗碳体、珠光体、马氏体等组织。20世纪20年代起开始有学者研究轧制温度和变形对材料组织性能的影响,这是人们对钢材组织性能控制 的最初尝试,当时人们不仅已经能够使用金相显微镜来观察钢的组织形貌,而且 还通过X射线衍射技术的使用加深了对金属微观组织结构的认识。 1980年OLAC层流层装置投产,控轧控冷在板带、棒线材等大面积应用,技 术已成熟,理论进展发展迅速。 2.控制轧制: 2. 1控制轧制概念: 控制轧制是在热轧过程中把金属范性形变和固态相变结合起来而省去轧后的热处理工序。这是既能生产出强度、韧性兼优的钢材,而又能节约能耗的一项新工艺。控制轧制对轧机的 设备强度、动力和生产控制水平均提出了较高的要求。 3控制轧制的内容 控制轧制参数,包括温度、变形量等,以控制再结晶过程,获得所要求的组织和性能。 加入某些微量元素可使钢的再结晶开始温度升高很多,同时适当地降低轧制温度。从而使多 道次变形的效果叠加,使再结晶在较大的变形量和较低的温度下进行,而使钢材获得符合要 求的组织和性能的钢材. 根据塑性变形、再结晶和相变条件,控制轧制可分为三阶段,如下所

10Cr9Mo1VNbN钢的组织和性能 与奥氏体类耐热钢相比,铁素体类耐热钢的蠕变断裂强度低。但是铁素体类耐热钢导热性能好、热膨胀系数小、抗应力腐蚀性能好,并且还具有抗核辐射效突性好、抗氦脆性好等特点。10Cr9MoVNb钢是铁素体类耐热钢,我们就该钢的热处理工艺对组织和性能的影响,特别是该钢在回火过程中组织变化规律进行了研究和分析。 1试验方法 试验钢是在成都无缝钢管厂用10t电弧炉冶炼,并重熔成It锭。试验钢的化学成分(%)为: C0.10,Si 0.36,Mn0.48,S0.007,P0.012,Cr9.38,Mo0.93, V0.24,Nb0.08,N0.050,AI0.04。 试验用料取自必172minX8mm的钢管。首先选择4个因素(奥氏体化温度,奥氏体化之后的冷却速度,回火温度,回火时间),3个水平进行正交试验,确定了最佳热处理制度。然后以最佳热处理制度处理一批试样,测定了室温拉伸性能、室温冲击韧性、600℃瞬时拉伸性能和600℃持久拉伸性能。另外,为了研究高温强化机理,着重研究了最佳正火条件下,回火温度对试验钢组织的影响。为此,用光学显微镜和电子显微镜观察组织,以电子衍射法分析析出相的结构,并以能谱分析法确定了相的成分。 2试验结果 2.1机械性能正交试验结果,热处理制度对试验钢的室温拉伸性能、室温冲击韧性和600℃瞬时拉伸性能的影响,如表1所示。正交试验显著性分析结果如表2所示。由表可知,在试验条件范围内,奥氏体化温度和冷却速度对机械性能的影响一般来讲不显著;而回火温度和回火时间对机械性能的影响有的稍显著,有的显著。综合分析试验结果,试验钢的最佳热处理制度为在1050C奥氏体化lh,空冷,然后在780C回火lh。按此制度处理的试验钢性能为室温σb715MPa,δ524.4%,,Ψ74.6%,,Ak v150J;600℃σ0.2300MPa,σb340MPa,δ535.0%,Ψ87.0%。 2.2显微组织 2.2.1正火试样显微组织试验钢正火(1050C,lh)试样显微组织如图表1。由图可知,试验钢正火组织主要是有大量位错缠结的板条状马氏体,另外还有少量自回火板条状马氏体和少量未溶碳化物。 2.2.2因火试样光学显微组织正火之后在不同温度回火(lh)试样用光学显微镜观察发现,马氏体的板条形貌一直保持到400℃,在更高的温度回火的试样,马氏体的板条状形貌逐渐消失,但是直至780C回火试样仍有部分板条状形貌隐约可见,如图Za所示。另外,700C回火试样,用光学显微镜可观察到马氏体分解析出的细小碳化物。当回火温度升高到800oC,可明显地观察到析出的碳化物。 2.2.3回火试样电子显微组织用电子显微镜观察发现,在400C以下回火试样马氏体板条完整,板条边界清晰可见,板条内有大量缠结的位错。500℃和600℃回火试样马氏体板条仍较完整,位错密度仍然相当大。700℃回火试样仍然是板条状马氏体,但有的板条边界不太清楚,位错密度降低,位错缠结形成的胞状结构胞壁变薄。780℃回火试样位错密度进一步降低,可见,在500’C以下回火试样中析出相为平行排列的针状碳化物,它分布在马氏体板条内。随着回火温度的提高,碳化物形状由针状变为粒状或杆状,板条界面上亦有析出。回火温度在500℃以下,析出相为M6C型碳化物,600℃回火时析出相为M23C6型碳化物,780C回火试样中除M23C6型碳化物之外,还有MC型碳化物。能谱分析证明,M6C型碳化物中M主要是Fe,另外还有少量Cr;而在M23C6型碳化物中M主要是Cr和Fe,另外还有M。和V。随着回火温度的提高,M23C6中Cr/Fe比值稍有增加。在780℃回火析出的MC型碳化物中,M主要是V,另外还有Cr、Nb、 2.3持久拉伸性能和时效组织试验钢以最佳工艺进行热处理的试样,在600’C做持久拉伸试验,其试验数据位于外国同类钢的持久拉伸性能数据带内。600℃,105h持久强度极限为130MPa。600℃1423h时效组织仍然有板条束形貌,并且胞状结构也明显可见。 2.4讨论根据试验结果粗略计算,正火后780℃回火的试验钢基体中Cr含量为9.23%,固溶强化

钢的热处理及其对组织和性能的影响 一、实验目的 1.熟悉钢的几种基本热处理操作(退火、正火、淬火及回火); 2.研究加热温度、冷却速度及回火温度等主要因素对碳钢热处理后性能的影响; 3.观察和研究碳素钢经不同形式热处理后显微组织的特点; 4.了解材料硬度的测定方法,学会正确使用硬度计。 二、实验概述 钢的热处理就是利用钢在固态范围内的加热、保温和冷却,以改变其内部组织,从而 获得所需要的物理、化学、机械和工艺性能的一种操作。普通热处理的基本操作有退火、正火、淬火、回火等。加热温度、保温时间和冷却方式是热处理最重要的三个基本工艺因素。 正确合理选择这三者的工艺规范,是热处理质量的基本保证。 1.加热温度选择 (1)退火加热温度 一般亚共析钢加热至A C3+(20~30)℃(完全退火);共析钢和过共析钢加热至A C1+(20~30)℃(球化退火),目的是得到球化体组织,降低硬度,改善高碳钢的切削性能,同时为最终热处理做好组织准备。 (2)正火加热温度 一般亚共析钢加热至A C3+(30~50)℃;过共析钢加热至A Cm+(30~50)℃,即加热到奥氏体单相区。退火和正火加热温度范围选择见图3-1。 图1 退火和正火的加热温度范围图2 淬火的加热温度范围 (3)淬火加热温度 一般亚共析钢加热至A C3+(30~50)℃;共析钢和过共析钢则加热至A C1+(30~50)℃,加热温度范围选择见图3-2。 淬火按加热温度可分为两种:加热温度高于A C3时的淬火为完全淬火;加热温度在A C1和A C3(亚共析钢)或A C1和A CCm(过共析钢)之间是不完全淬火。在完全淬火时,钢的淬火组织主要是由马氏体组成;在不完全淬火时亚共析钢得到马氏体和铁素体组成的组织,过共析钢得到马氏体和渗碳体的组织。亚共析钢用不完全淬火是不正常的,因为这样不能达到最高硬度。而过共析钢采用不完全淬火则是正常的,这样可使钢获得最高的硬度和耐磨性。 在适宜的加热温度下,淬火后得到的马氏体呈细小的针状;若加热温度过高,其形成粗

钢铁材料热处理及组织性能 班级:机设13-A1 姓名:朱铭书 学号:120133404056

摘要:钢材是当前社会运用最广泛的材料之一,具有非常悠久的历史,它推动了社会的大力发展,促进了社会的进步。作为结构材料.钢的组织和性能在很高的层面决定了产品的质量,因此,在选取钢铁材料时主重其组织与性能。然而,回望钢铁发展的历史,钢组织与性能与材料成分和热处理工艺有着千丝万缕的关系,通过改善材料成分和热处理工艺可以有效提升钢组织与性能。本文将对钢铁材料热处理及组织性能做浅显分析。 正文:一、钢的退火与正火 1、钢的退火是将工件加热到工艺要求的温度,经过适当的保温以后,在缓慢冷却下来的热处理工艺过程。加热温度在Ac3点以上的称为完全退火;加热温度在Ac1和Accm之间的称为不完全退火或球化退火;加热温度在A1点以下称为低温退火;还有扩散退火等退火工艺。退火的加热速度一般不受限制,但对于高合金钢和大截面工件,升温不可过快,否则,由于导热性差,引起很大的热应力,使工件产生变形甚至开裂。一般将升温速度控制在100~180℃/h比较适宜。加热时间是根据工件的有效厚度,并考虑装炉量、装炉方式和加热方法确定的,可以查阅热处理手册加以确定。退火的冷却方式是根据退火工艺的具体要求进行。(1)完全退火只适用于亚共析钢,加热温度为Ac3+(20~30℃),合金钢可以略微高于此温度,保温足够时间后,随后缓冷(炉内冷却或按要求的冷却速度冷却)到550~500℃以下,再空冷。在加热和冷却的过程中,钢的内部组织全部进行了重结晶,即发生了加热时的奥氏体化和冷却时的奥氏体分解转变。所以完全退火又称重结晶退火。在重结晶过程中经历了两次形核长大,因此细化了晶粒。完全退火使钢获得了接近平衡状态的细晶粒组织,同时消除了焊接、铸钢、热锻轧钢中的粗大组织和魏氏组织,以及因终锻、终轧的温度过低造成的带状组织。完全退火还提高韧性,消除因冷速较快造成的内应力,降低含碳较高的亚共析钢硬度,以

求主要取决于它的组织结构。大量的生产实践表明,钢的组织对钢性能的影响起着决定性的 作用,而钢的组织又主要取决于它的化学成分和加工的生产工艺过程以及相应的热处理状 态。此外,还与钢中气体和非金属夹杂物的含量及其他的冶金缺陷有关。 一、合金元素对钢力学性能的影响 由于合金钢的种类很多,且不同钢种的化学成分具有不同的规格范围,而某一元素与其 他元素共同配合又组成一定的相,才使钢具有一定的力学性能。因此,孤立地分析某一元素 对钢力学性能有多大影响不仅是困难的,而且也是片面的。更何况,同一钢种因成分有微小 的变化,性能也表现出较大的差异。化学成分的力学性能的影响如下: (1)碳。碳是决定钢力学性能的主要因素。一般说来,随着碳含量的增加,钢的硬度 升高,塑性及韧性降低。当碳含量小于0.80%时,钢的强度随碳含量的增加而增加;当碳 含量大于0.80%时,随着钢中碳含量的增加强度反而降低。 (2)硅。硅能固溶于铁素体和奥氏体中,能提高钢的硬度和强度。在普通碳钢中硅含 量不超过0.40%,这时对力学性能影响不大。当硅含量继续增加时,钢的强度指标,特别 是屈服点有明显提高,但塑性及韧性降低。硅能显著提高钢的弹性极限、屈服强度和屈服比 (s σ/b σ)以及疲劳强度和疲劳比(1-σ/b σ)等。此外,硅还能提高钢的脆性转变温度, 因而在低温用钢中应控制它的含量。 (3)锰。在一般碳钢中,锰含量在0.70%以下,对钢的性能影响不大,锰含量增加到 1%~2%时,可使强度提高、塑性降低。锰钢加热时易使晶粒粗化。ZGMn13钢经水韧处理 后可得到单一的奥氏体组织,具有高韧性及耐磨性,在耐热钢中锰还可提高钢的高温强度, 作用与镍相似。锰对钢的高温瞬时强度虽有所提高,但对持久强度和蠕变强度没有什么显著 的作用。 (4)钨。单一含钨的结构钢的性能与碳钢相比无多大改善,当钨与其他元素合用时, 可细化晶粒,降低回火脆性,从而提高钢的强度。铝能提高钢的红硬性及热强性,能形成特 殊碳化物,提高钢的耐磨性。高合金钨钢(如高速钢)由于含有大量共晶碳化物,塑性低。 钨能增大铁的自扩散活化能,显著提高钢的再结晶温度,因此也能提高钢在高温时对蠕变的 抗力。 (5)钼。钼对铁素体有固溶强化的作用,同时也提高碳化物的稳定性,因此对钢的强 度产生有利的影响。在冷冲模具钢中加入铝能改善韧性。在热锻模具钢中加入钢能使锻模保 持比较稳定的硬度。在调质钢中加入0.2O %~O.30%的钼,不仅可以提高钢的淬透性,从 而提高钢的强度和延展性,而且可以减轻或消除因其他合金元素导致的回火脆性而大大有利 于提高钢的冲击韧性。铝是提高钢热强性最有效的合金元素之一,还能强烈地提高钢中铁素 体对蠕变的抗力。 (6)钒。钒对钢力学性能的影响主要取决于它在钢中存在的形态。对于退火的低碳钢, 如含量低固溶于铁素体时,将略增加钢的强度,并稍降低塑性和韧性;如以聚集的碳化物存 在时,因固定了一部分碳,反而降低钢的强度。对于中碳钢,无论在退火、正火或调质状态, 钒除提高钢的强度外,还改善钢的塑性和韧性。在弹簧钢中,与铬或锰配合使用,增加钢的 弹性极限,并改善冶金质量。少量的钒使钢晶粒细化,韧性增加,这对低温用钢是很重要的 一项特性。但钒含量不宜过高。因为V 4C 3在晶内的弥散析出将导致钢韧性的降低。与此相 反,在高温时,钒虽细化晶粒,不利于钢的蠕变性能,但由于V 4C 3经适当的热处理后可以 高度弥散地析出,均匀分布在晶粒内部的结晶面上,又不易聚集成较大的颗粒,将增加钢的 高温持久强度和对蠕变的抗力,降低高温蠕变速度。钒的碳化物几乎可以说是金属碳化物中

45号钢和40Cr钢的区别和性能比较 一、45号钢 45号钢为优质碳素结构用钢,硬度不高易切削加工,模具中常用来做模板,梢子,导柱等,但须热处理。 45号钢化学成分: 含碳(C)量:0.42~0.50%, Si(硅)含量为:0.17~0.37%, Mn(锰)含量:0.50~0.80%, Cr(铬)含量:≤0.25%, S(硫)含量:≤0.035 % P(磷):≤0.035% Ni(镍)含量:≤0.30%, Cu(铜)含量:≤0.25%。 45号钢密度7.85g/cm3, 弹性模量210GPa 力学性能 正火:850 ;淬火:840 ;回火:600 ;抗拉强度:不小于600Mpa ;屈服强度:不小于355Mpa ;伸长率:16% ;收缩率:40% ;冲击功:39J ;钢材交货状态 硬度:不大于未热处理:229HBS ;退火钢:197HBS ? ? 二、40Cr 40Cr是我国GB的标准钢号,40Cr钢是机械制造业使用最广泛的钢之一。调质处理后具有 良好的综合力学性能,良好的低温冲击韧性和低的缺口敏感性。钢的淬透性良好,水淬时 可淬透到Ф28~60mm,油淬时可淬透到Ф15~40mm。这种钢除调质处理外还适于氰化和高频 淬火处理。切削性能较好,当硬度为HB174~229时,相对切削加工性为60%。该钢适于制 作中型塑料模具。

化学成分(%): C:0.37~0.44, Si:0.17~0.37, Mn:0.50~0.80, Cr:0.80~1.10, Ni:≤0.30 P:≤0.035, S:≤0.035, Cu:≤0.030 力学性能 试样毛坯尺寸(mm):25 热处理: 第一次淬火加热温度(℃):850;冷却剂:油 第二次淬火加热温度(℃):- 回火加热温度(℃):520; 40CR圆材抗拉强度(σb/MPa):≥980 屈服点(σs/MPa):≥785 断后伸长率(δ5/%):≥9 断面收缩率(ψ/%):≥45 冲击吸收功(Aku2/J):≥47 布氏硬度(HBS100/3000)(退火或高温回火状态):≤207 特性 中碳调质钢,冷镦模具钢。该钢价格适中,加工容易,经适当的热处理以后可获得一定的韧性、塑性和耐磨性。正火可促进组织球化,改进硬度小于160HBS毛坯的切削性能。在温度550~570℃进行回火,该钢具有最佳的综合力学性能。该钢的淬透性高于45钢,适合于高频淬火,火焰淬火等表面硬化处理等。

对IF钢组织性能影响因素的分析 IF钢(Interstitial Free Steel)又叫无间隙原子钢,是继沸腾钢与铝镇静钢之后自动化工业广泛应用的又一代深冲用钢。IF钢的特点是含碳量很低,加入Ti和Nb之后,形成Ti和Nb的C、N化合物。由于钢中无间隙原子,而使其具有优异的深冲性能:高塑性应变比、高延伸率、高硬化指数以及较低的屈强比,并具有优异的非时效性,因此被誉为第三代超深重用钢而广泛应用于汽车制造等行业[1]。IF钢按添加的微合金元素不同,通常分为Ti—IF钢、Nb—IF钢和(Nb+Ti)一IF钢,影响IF钢组织性能的因素有很多,总结起来有两大类:一是材质本身的因素,包括所含化学成分的影响,二是加工工艺的影响。下面分别就两方面的影响因素予以具体阐述。首先,介绍一下IF钢的成型性及其评价。 (一)IF钢的成型性及其评价 汽车用钢板几乎全部经过冲压成型,所以成型性的好坏是材料面临的首要问题。所谓成型性是指钢板在承受变形过程中抵抗失效的能力。它除了与材料本身特性有关外还与变形条件有关。评价钢板成型性能的指标有两大类,即基本成型性能指标和模拟成型性能指标。前者是对材料本身性能的反映,取决于材料生产过程中的冶金因素;后者是对材料在某种变形条件下成型性能的反映,与具体的变形工艺有关。与上述两大类成型性能指标相对应的实验方法中,应用最广泛的的成型性能实验是单向拉伸实验,而Swift冲杯实验、扩孔实验、极限拱高实验都是模拟成型性能实验。 单向拉伸实验获得两个主要的基本成型指标:加工硬化指数(n值)和塑性应变比(r值),同时还可获得屈服强度(Ys)、拉伸强度(Ts)和延伸率等。 加工硬化指数(n值)是钢板在塑性变形过程中形变强化能力的一种量度,是评价板材在拉胀时成形性能的指标。钢板在成形过程中,变形大的部位首先硬化,n值越高,硬化程度越强,变形越困难,促使变形小的部位的金属向变形大的部位流动,使整体钢板变形区域均匀,从而提高了钢板的成形性能。 r值是将金属薄板单轴拉伸到产生均匀塑性变形时,试样标距内宽度方向的真应变与厚度方向的真实应变之比,其大小标志了薄板深冲性能的好坏,它反映了薄板承受拉力时抵抗厚度变薄的能力,是薄板塑性各向异性的一种量度。r越大,成型性越好。IF钢冷轧产品多用于冲压变形非常复杂的深拉延成形件和胀形一深拉成形件,影响其成形性能的最主要的指标是塑性应变比(r值),r值高表示钢板在冲压变形时不易在厚度方向变形,即不易减薄,而冲裂时是先变薄再断裂,

实验讲义 热处理控制碳钢的组织、性能及其表征 一、实验目的 1)熟练掌握并灵活运用碳钢的热处理原理,通过不同的热处理方式来得到不同的组织 和性能; 2)掌握热处理炉的使用,熟悉各类热处理工艺的操作; 3)掌握金相样品的制备方法与详细步骤; 4)掌握碳钢金相样品的腐蚀方法; 5)掌握利用金相显微镜观察和识别碳钢的典型组织,利用硬度计表征各类组织之间硬 度的差异。 二、实验要求 1)每个学生能独立查阅资料,小组讨论,确定实验计划,并将实验计划提前一天给任 课老师审阅; 2)实验计划中对每一个热处理工艺必须给出具体的工艺参数,如升温时间、保温时间、 降温方式等等(样品尺寸由学生自己切割)。 3)认真撰写实验报告,分析实验结果。 三、实验所需仪器设备 1)箱式(管式)热处理炉;磨光机;抛光机;金相显微镜;硬度计; 2)20#、45#、T8、T10、T13钢 四、实验内容 1)热处理工艺设计部分:a)通过热处理工艺,分别得到亚共析钢、共析钢和过共析 钢的平衡组织;b)通过不同的热处理工艺获得上述某一种碳钢的(三种或三种以 上)非平衡组织; 2)金相样品制备部分:对热处理过的样品进行磨光、抛光,得到符合标准的金相样品, 为后续观察做准备; 3)组织性能表征部分:通过适当的腐蚀处理,显示碳钢的组织形貌;分辨三种平衡组 织的形貌特征;分析某一种碳钢的不同组织结构的特征,通过硬度计表征其硬度, 并与相关文献值比较,分析其差异和原因。 五、实验安全及注意事项 1)实验的三个部分相辅相成,所有样品贯穿实验的始终,所以样品不能遗失、不能混 淆,必须妥善保管; 2)热处理过程(特别是淬火的时候)设计高温,操作的时候必须带防护手套,严格按 照步骤进行操作,以免发生危险; 3)所有设备都涉及到电源,注意用电安全,使用完毕后必须切断电源; 4)金相样品制备的时候,硬度差别很大的样品不能镶嵌在一起,也不能在同张砂纸上 打磨; 5)金相磨光机需要使用水,注意用水的安全,使用完毕后必须切断水源; 6)金相腐蚀液具有强的腐蚀作用,注意不能泼撒到身体上,特别是眼睛上,使用腐蚀 液时,必须带上防护手套;

钢材的基本技术性能 (一)强度 强度是材料在外力作用下抵抗度形和断裂的能力,也就是在受到外力后单位面积上所能承受的内力。强度是钢材的主要力学性能指标,主要包括屈服强度、抗拉强度、抗压强度、抗弯强度、疲劳强度等。在公路工程方面,钢材的屈服强度和抗拉强度是要着重研究的对象。这两项力学指标可通过钢材拉力试验来确定,试验中还需测定钢材的其他拉伸性能,如规定比例极限、规定残余伸长应力、屈服点、伸长率、断面收缩率等。 (二)弹性和塑性 弹性是指钢材受到外力作用产生了变形,当去掉外力后能迅速恢复原来的形状和尺寸的能力。钢材的弹性是通过弹性极限、比例极限来反映的。 塑性是指钢材在外力作用下产生永久变形,但不会发生破坏的能力。钢材的塑性用伸长率和断面收缩率来表示。 (三)硬度 硬度是指钢材抵抗其他较硬物体压入的能力。硬度不是一个单纯的物理量,它是反映钢材的弹性、塑性和强度的综合性能指标。一般来说,钢材的硬度越高,其耐磨性也越好。 根据试验方法和适用范围的不同,硬度可分为布氏硬度、洛氏硬度、维氏硬度和肖式硬度等多种。在公路工程中,金属的硬度通常采用洛氏硬度和布氏硬度。(四)冲击韧性 冲击韧性是指钢材在瞬间动荷载作用下,抵抗破坏的能力。 钢材在不同的温度条件下,所测得的冲击韧性值不同,因此,冲击韧性分低温冲击韧性、高温冲击韧性和常温冲击韧性。 钢材的冲击韧性是指一定尺寸和形状的试样,在规定类型的试验机上受冲击荷载作用折断时,试样刻槽处单位横截面积上所消耗的冲击功。在公路工程中,主要研究钢材的常温冲击韧性。 (五)脆性 脆性是指钢材在受外力作用时,没有显著的变形而突然断裂的性质。根据温度条件的不同,钢材的脆性分热脆性和冷脆性两种。热脆性是指钢材在高温状态下所表现出的脆性特征;冷脆性指钢材在室温下,其塑性、韧性急剧降低,并使脆性转化温度有所升高的脆性特征。 钢材的脆性取决于其化学成分和组织结构。 钢材的热脆性是由硫元素引起的。硫在钢中以硫化铁(FeS)的形式存在,其塑性性能较差,并且形成熔点低(985℃)的硫化铁一铁(FeS—Fe)的共晶体存在于晶界处。当钢材在1000~l200℃高温条件下加工时,硫化铁—铁的共晶体会先于钢熔化,使晶体脱开而造成钢材的脆断。 钢材的冷脆性主要是由磷元素引起的。磷在钢中形成脆性很大的化合物磷化三铁P)。即使在常温状态下,含磷量高的钢材在外力作用下也很容易发生脆断。(Fe 3 钢材的脆性特征可通过不同条件下的弯曲试验来测定。 试件在规定的弯曲角度、弯心直径以及反复弯曲次数后,试件弯曲处不产生裂纹、断裂和起层等现象时即认为合格。 (六)焊接性能 焊接性能是指钢材的连接部分焊接后力学性能不低于焊件本身,能防止产生硬化脆裂和内应力过大等现象的性能。