玻璃钢/复合材料

成型压力对自粘性预浸料复合材料性能的影响

赵鹏飞,赵景丽,何 颖

(西北工业大学第365研究所,西安

710072)

摘要:本文通过试验比较了ACG 公司以M T M 28为树脂基体的几种预浸料经热压罐固化成型与烘箱真空固化成型层压板或蜂窝夹层结构面板试样的力学性能,验证了该类预浸料适用于两种固化工艺条件的规范是适当的。

关键词:无人机飞机机体;复合材料;预浸料;压力;力学性能中图分类号:T B332 文献标识码:A 文章编号:

1003-0999(2010)04-0065-04

收稿日期:2009 07 09

作者简介:赵鹏飞(1962 ),男,研究员,主要从事小型无人机飞机研制工作。

1 概 述

玻璃钢/复合材料及其蜂窝夹层结构在小型无人机飞机结构设计中已经获得了广泛的应用,适合于各种复合材料结构形式的制造工艺方法也得到了充分的使用与发展

[1,9]

。

用于飞机复合材料构件制造的预浸料材料是依据设计要求、结构特点、制造工艺及成本控制的需要进行选择的,通常是按照材料制造商提供的技术资料或规范中规定的固化工艺条件进行固化。由于在小型无人机飞机机体结构设计中通常采用复合材料整体共固化设计技术,即在大面积以蜂窝夹层结构为主的构件结构中利用复合材料的可设计性将梁缘条、肋缘条等主体受力结构以及力的扩散结构均设计在制件上,形成一体化混合式承力结构[8,9]

,所以

在选择无人机飞机结构用预浸料时需满足采用共固

化工艺制造混合结构构件的需要。

就中温固化的复合材料而言,在温度、压力、加压点、真空度以及升温速率、降温速率等复合材料成型工艺参数中,温度、真空度和升、降温速率一般都是被明确限定的,那么选择在加温的开始就可以加压且能在0.1MPa 即真空压力下固化的树脂基体材料无疑能大幅度地降低制造成本。英国ACG 公司生产的以MTM 28为树脂基体的预浸料就具有这样的性质,不但是一种应用广泛的结构材料,对蜂窝具有良好的粘接性,而且可以采用真空袋、热压罐或模压成型工艺进行固化成型。那么,当使用这类预浸料以共固化工艺制造无人机混合结构复合材料构件,并且受使用容重较低的蜂窝对成型过程加压压力大小的限制时,究竟采用多大的固化成型压力才能获得满足设计性能要求的制件是有必要通过实验

来确定的。

2 实验部分

为研究复合材料层合板和蜂窝夹层结构面板在固化过程中成型压力大小对性能的影响,针对某小型无人机飞机机体结构使用的预浸料材料及其所适用的真空袋与热压罐成型工艺,制备了不同压力条件下的试件。蜂窝夹层结构面板试件是通过模拟共固化成型的实际状态制备的。2 1 材 料

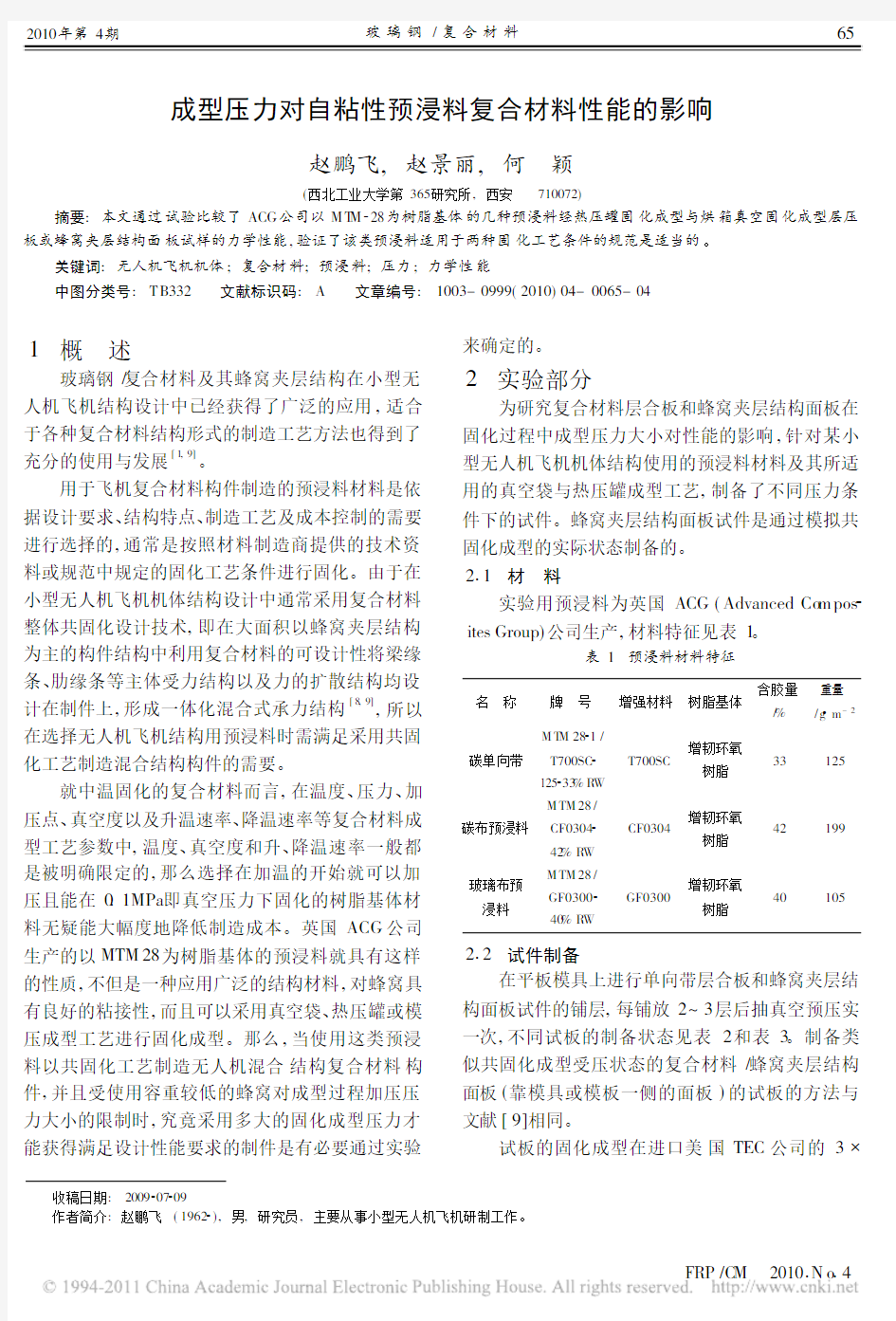

实验用预浸料为英国ACG (Advanced Co m pos ites Group)公司生产,材料特征见表1。

表1 预浸料材料特征

名 称

牌 号增强材料

树脂基体含胶量/%

重量/g m -2碳单向带

M T M 28 1/

T700SC 125 33%R W T700SC 增韧环氧树脂33

125

碳布预浸料

M TM 28/

CF0304 42%R W

CF0304增韧环氧树脂42199

玻璃布预浸料

M TM 28/GF0300 40%R W

GF0300增韧环氧树脂

40105

2 2 试件制备

在平板模具上进行单向带层合板和蜂窝夹层结构面板试件的铺层,每铺放2~3层后抽真空预压实一次,不同试板的制备状态见表2和表3。制备类似共固化成型受压状态的复合材料/蜂窝夹层结构面板(靠模具或模板一侧的面板)的试板的方法与文献[9]相同。

试板的固化成型在进口美国TEC 公司的3

65

2010年第4期

成型压力对自粘性预浸料复合材料性能的影响

6m热压罐或国产带抽真空设施的烘箱中进行,固化

条件为:在整个循环过程中加980mbar真空压力和

一定大小的罐压,以3!/m in的速率升温至120!

(+5/-0!)保持1h,并在保持加压条件下以3!/

m in的速率降温至60!时卸压后出罐。为了比较,

也制备了未制真空袋(即不施加真空压力和罐压)

在热压罐中固化的试板。在烘箱中抽真空成型的试

板的固化温度条件与在热压罐中制备试板时相同。

表2 面板试件制备状态

试件编号预浸料层数试板厚度固化条件

CW A H G W A H

碳布预浸料

玻璃布预浸料

10

20

2.02

1 93

按共固化工艺热压罐固

化成型,罐压为0.25M Pa,

真空压力为980m bar。

CW V H G W V H

碳布预浸料

玻璃布预浸料

10

20

2.06

1.99

按共固化工艺真空固

化成型,真空压力为

980mbar。

表3 层压板试件制备状态

试件编号预浸料层数试板厚度固化条件

CUD A(P1)碳单向带16 2.28

热压罐中固化成型,但未制真

空袋。

CUD A(P2)碳单向带16 2.22

热压罐固化成型,

罐压为0M Pa,真

空压力为980mb ar。

CUD A(P3)碳单向带16 2.03

热压罐固化成

型,罐压为0.5M Pa,

真空压力为980mb ar。

CW A G W A

碳布预浸料

玻璃布预浸料

10

20

2.34

2.09

热压罐固化成型,

罐压为0.25M Pa,真

空压力为980mb ar。

CW V G W V

碳布预浸料

玻璃布预浸料

10

20

2.33

2.31

在烘箱中抽真空

固化成型,真空压

力为980mb ar。

C W A(P0) G W A(P0)

碳布预浸料

玻璃布预浸料

10

20

2.94

2.26

在热压罐中固化成

型,但未制真空袋。

试件的加工与控制也与文献[9]中所述的相同。

2 3 性能测试

复合材料层压板和共固化复合材料/蜂窝夹层结构面板的力学性能测试按标准进行,即拉伸性能按GB/T3354 99、压缩性能按GB/T5258 95、弯曲性能按GB/T3356 99、剪切性能按J C/T773 82(96)。具体性能测试结果见表4~表6。3 结果与分析

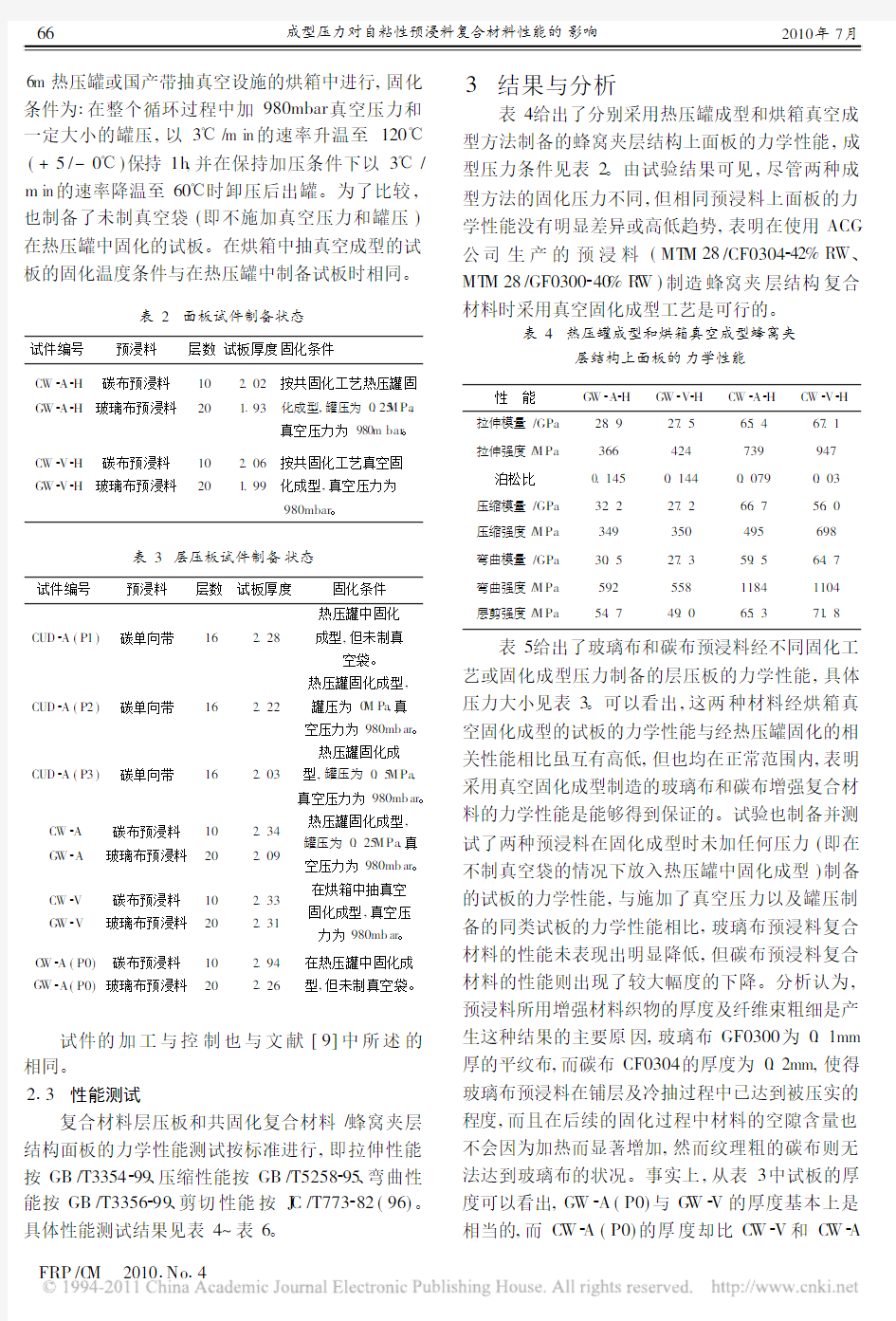

表4给出了分别采用热压罐成型和烘箱真空成型方法制备的蜂窝夹层结构上面板的力学性能,成型压力条件见表2。由试验结果可见,尽管两种成型方法的固化压力不同,但相同预浸料上面板的力学性能没有明显差异或高低趋势,表明在使用ACG 公司生产的预浸料(MT M28/CF0304 42%RW、MT M28/GF0300 40%R W)制造蜂窝夹层结构复合材料时采用真空固化成型工艺是可行的。

表4 热压罐成型和烘箱真空成型蜂窝夹

层结构上面板的力学性能

性 能G W A H G W V H CW A H CW V H 拉伸模量/GPa28.927.565.467.1

拉伸强度/M Pa366424739947泊松比0.1450.1440.0790.03压缩模量/GPa32.227.266.756.0

压缩强度/M Pa349350495698

弯曲模量/GPa30.527.359.564.7

弯曲强度/M Pa59255811841104

层剪强度/M Pa54.749.065.371.8

表5给出了玻璃布和碳布预浸料经不同固化工艺或固化成型压力制备的层压板的力学性能,具体压力大小见表3。可以看出,这两种材料经烘箱真空固化成型的试板的力学性能与经热压罐固化的相关性能相比虽互有高低,但也均在正常范围内,表明采用真空固化成型制造的玻璃布和碳布增强复合材料的力学性能是能够得到保证的。试验也制备并测试了两种预浸料在固化成型时未加任何压力(即在不制真空袋的情况下放入热压罐中固化成型)制备的试板的力学性能,与施加了真空压力以及罐压制备的同类试板的力学性能相比,玻璃布预浸料复合材料的性能未表现出明显降低,但碳布预浸料复合材料的性能则出现了较大幅度的下降。分析认为,预浸料所用增强材料织物的厚度及纤维束粗细是产生这种结果的主要原因,玻璃布GF0300为0.1mm 厚的平纹布,而碳布CF0304的厚度为0.2mm,使得玻璃布预浸料在铺层及冷抽过程中已达到被压实的程度,而且在后续的固化过程中材料的空隙含量也不会因为加热而显著增加,然而纹理粗的碳布则无法达到玻璃布的状况。事实上,从表3中试板的厚度可以看出,GW A(P0)与G W V的厚度基本上是相当的,而C W A(P0)的厚度却比C W V和C W A

662010年7月

玻璃钢/复合材料

要高出20%。

表5 玻璃布和碳布预浸料经不同固化成型压力制备

的层压板的力学性能

性 能G W A G W V G W 0C W A C W V CW 0拉伸模量/GPa27.223.724.556.657.442.7

拉伸强度/M Pa465367419700777487

泊松比0.1570.1460.1510.0450.0360.031压缩模量/GPa26.826.425.652.752.342.1

压缩强度/M Pa397339335543600290

弯曲模量/GPa27.322.822.852.749.536.9

弯曲强度/M Pa617557512953808565

层剪强度/M Pa67.454.961.27571.846.2

表6 碳单向带预浸料在几种压力状态下成型的复合

材料的力学性能

性 能CUD A(P0)CUD A(P1)CUD A(P3)文献值

0?拉伸强度/M Pa1484221025851726

0?拉伸模量/GPa117121119121

90?拉伸强度/M Pa13.864.165.9

90?拉伸模量/GPa 6.207.807.97

0?压缩强度/M Pa5481063890

0?压缩模量/GPa104133105

90?压缩强度/M Pa135132

90?压缩模量/GPa8.338.70

0?弯曲强度/M Pa1173132414401700

0?弯曲模量/GPa133118110124

层剪强度/M Pa50.486.585.480

固化工艺条件120!/1h

0压力

120!/1h

抽真空

120!/1h

抽真空+罐

压0.5M Pa

真空袋或热

压罐成型(罐

压0.14M Pa)

如果说织物型预浸料主要用于无人机飞机蒙皮用蜂窝夹层结构的面板的话,那么碳纤维单向带预浸料则多用于主承力结构件或混合式结构中的主承力部位。在对混合式结构采用共固化成型工艺进行制造时,同一结构中使用的不同预浸料应能适应相同的固化条件,所以在验证织物型预浸料在固化成型过程中对压力的要求的同时,验证碳纤维单向带预浸料的固化压力需要也是必要的,表6给出了M T M28 1/T700SC 125 33%R W预浸料在几种压力状态下成型的复合材料的力学性能。比较性能试验结果可知,真空烘箱成型与热压罐成型(真空压力980m bar、罐压0.5M Pa)试样的力学性能是相当的,而对于在无压力情况下制备的试样来说,其在模量方面仍然与加压得到的试样的性能处在同一个水平下,但在强度方面特别是表现树脂性能的强度方面显然比加压条件下试样的强度要低得多。碳纤维单向带预浸料含胶量相对较低,为保证性能,固化成型过程中施加所需的压力是必要的。总之,试验结果支持了制造商关于MTM28 1/T700SC 125 33%R W 预浸料既可适用于热压罐成型也可适用于烘箱真空成型的规范。

4 结 语

对于文中涉及的几种英国ACG公司生产的以MT M28为树脂基体的预浸料来说,试验结果表明按真空袋成型法制备的试样与在热压罐中更高压力下制备的试样的性能数据是相当的,也证明了该类材料适合于采用真空袋成型法以整体共固化成型工艺进行制造,从而为使用烘箱设备制造用于小型无人机飞机机体的结构复杂的混合式复合材料结构制件的可行性提供了直接依据,为在小型无人机领域运用复合材料过程中降低成本创造了条件。

参考文献

[1]赵鹏飞等.小型无人机玻璃钢蜂窝夹层结构机翼的制造[J].玻

璃钢/复合材料,1994,(3):33 37.

[2]张元明等.单块式玻璃钢蜂窝夹层结构机翼设计[J].玻璃钢/

复合材料,1995,(2):25 28.

[3]张元明等.小型无人机C/G复合材料尾撑杆的设计[J].玻璃

钢/复合材料,1996,(5):20 24.

[4]赵鹏飞等.玻璃钢蒙皮/聚氨酯泡沫塑料夹芯结构无人机机翼制

造(一)工艺方案设计[J].玻璃钢/复合材料,2001,(3):29 31.

[5]赵鹏飞等.玻璃钢蒙皮/聚氨酯泡沫塑料夹芯结构无人机机翼制

造(二)制造工艺过程[J].玻璃钢/复合材料,2001,(4):37 39.

[6]张元明等.玻璃钢蒙皮/全腔填充泡沫塑料夹芯结构机翼设计

[J].玻璃钢/复合材料,2003,(1):17 20.

[7]张元明等.袋压法成型复合材料在小型无人机机体结构中的应

用[J].工程塑料应用,2004,(10):37 40.

[8]张元明等.热压罐成型小型无人机机体结构用复合材料[J].玻

璃钢/复合材料,2005,(2):53 56.

[9]赵鹏飞等.共固化成型无人机用复合材料/蜂窝夹层结构面板的

性能[J].玻璃钢/复合材料,2009,(1):62 64.

(下转第52页)

67

2010年第4期

偶联剂对玻璃纤维增强环氧复合材料吸湿及力学性能的影响

材料工艺,2000,(4):37 40.

[6]吕小军 湿热老化对碳纤维/环氧树脂基复合材料力学性能影

响研究[J] 材料工程,2005,(11):50 53

[7]L iao K,Schu lt heisz CR,Hun st on DL E ffects of env i ron m en tal ag

i ng on t he p roperties of pultruded GFRP[J] Co m posites B,1999,

(30):485 493

[8]乔海霞,曾竟成,杜刚 混杂纤维增强环氧树脂复合材料电缆芯

湿热老化性能研究[J] 玻璃钢/复合材料,2007,(1):42 45. [9]周祝林,姚辉,孙佩琼,张小苹 树脂基纤维复合材料界面理论

评述[J] 玻璃钢/复合材料,2006,(1):27 31.[10]陈现景,岳云龙,于晓杰,祝一民 界面改性方法对玻纤增强聚

丙烯复合材料力学性能的影响[J] 玻璃钢/复合材料,2008,

198(1):14 16.

[11]W oo M,Pi ggott MR W ater absorp tion of res i ns and composites:

I V W ater tran s port i n fi b er re i nforced p l astics[J] Composite S ci

T echno,l1988,10(1):20 24

[12]X i ang ZD,J on es FR Th er m al s p i ke enh anced m oi sture absorpti on

by pol y m er m atri x carbon fi bre co m pos it es[J] Co m posite S ci Techno,l1997,(57):451 461

EFFECTS OF COUPLING AGENTS ON W ATER ABSORPTI ON AND MECHAN ICAL PROPERTIES OF GLA SS F I BER RE I NF ORCED EPOXY RESI N COMPOSITES

WANG Chun lei1,WANG Chun q i2,JI ANG Da zh i2

(1 Navy R epresentati o n O ffice o fNo 924Factor y,Nan ji n g211100,Ch i n a;

2 Co llege ofA erospace and M aterials Eng i n eeri n g,Nati o na lUniversity o fD efense T echnology,

Changsha410073,Ch i n a)

Abst ract:E ffects o f coup li n g agents on w ater absorption o f g lass fiber re i n forced epoxy resi n co mposites(GF/ E 51)w ere investiga ted by m o isture m easure m ent and shear streng th testi n g Experi m enta l results sho w that t h e av erage m oist u re absorption rate w as decreased31 8%or59 4%,the equ ilibr i u m m oist u re content had no chang by pretreating the glass fi b er surface w it h KH550or KH560,but by adding coupling agentKH550or KH560,the equi li b ri u m m o isture content w as i n creased36 4%o r17 1%;the shear streng th of dry speci m en w as i n creased by add i n g coup ling agen tKH550or KH560,the shear strength o f the dry speci m en o fGF/E 51w ith KH560o f5%(w/ w)w as55 6%h i g her than that o f the un treat m ent and38 5%h i g her w ith KH550 By pretreati n g the g lass fi b er surface w ith KH550or KH560,the shear streng th of dry speci m en i n creased16 9%and14 9%,respectively H o w ever,after saturated w ater absorption,the shear strength of the w et speci m en o fGF/E 51pretreated by KH550 w as only10 3%h igher than that of t h e untreat m ent

K ey w ords:coupli n g agents;w ater abso r pti o n;m echan ica l pr operties;g l a ss fi b er reinforced epoxy resin co m posites

(上接第67页)

THE I NFLUENCE OF CURE PRESS URE ON PROPERTIES OF COMPOSITE

MADE FROM SELF STI CKY PREPREGS

Z HAO Peng fe,i Z HAO Ji n g l,i HE Y i n g

(I nstitute365of Northwester n Po l y technicalUn i v ersity,X i an710072,Ch i n a)

Abst ract:Th is artic le co m pares the m echan ica l properties o f co m posite la m i n ates and pane ls of honeyco m b sandw ich struct u re m ade fr o m ACG s MT M 28m atrix prepregs.The co m posites o f t h e sa mp les are cured i n auto clave o r in oven w ith vacuum syste m.The results sho w t h at these k i n ds o f prepregs are available to autoclave and vacuum bag techniques,as introduced in ACG s spec ifi c ations.

K ey w ords:UAV a irfra m e;co m posite;prepreg;pressure;m echan ica l properti e s

522010年7月

复合材料的预浸料模压成型工艺 模压成型工艺基本过程是:将一定量经一定预处理的模压料放入预热的模具内,施加较高的压力使模压料填充模腔。在一定的压力和温度下使模压料逐渐固化,然后将制品从模具内取出,再进行必要的辅助加工即得产品。 1.压制前的准备 (1)装料量的计算 在模压成型工艺中,对于不同尺寸的模压制品要进行装料量的估算,以保证制品几何尺寸的精确,防止物料不足造成废品,或者物料损失过多而浪费材料。常用的估算方法有①形状、尺寸简单估算法,将复杂形状的制品简化成一系列简单的标准形状,进行装料量的估算:②密度比较法,对比模压制品及相应制品的密度,已知相应制品的重量,即可估算出模压制品的装料量:③注型比较法,在模压制品模具中,用树脂、石蜡等注型材料注成产品,再按注型材料的密度、重量及制品的密度求出制品的装料量。 (2)脱模剂的涂刷 在模压成型工艺中,除使用内脱模剂外,还在模具型腔表面上涂刷外脱模剂,常用的有油酸、石蜡、硬脂酸、硬脂酸锌、有机硅油、硅脂和硅橡胶等。所涂刷的脱模剂在满足脱模要求的前提下,用量尽量少些,涂刷要均匀。一般情况下,酚醛型模压料多用有机油、油酸、硬脂酸等脱模剂,环氧或环氧酚醛型模压料多用硅脂和有机硅油脱模剂,聚酯型模压料多用硬脂酸锌、硅脂等脱模剂。 (3)预压 将松散的粉状或纤维状的模压料预先用冷压法压成重量一定、形状规整的密实体。采用预压作业可提高生产效率、改善劳动条件,有利于产品质量的提高。 (4)预热 在压制前将模压料加热,去除水分和其它挥发份,可以提高固化速率,缩短压制周期;增进制品固化的均匀性,提高制品的物理机械性能,提高模压料的流动性。

(5)表压值的计算 在模压工艺中,首先要根据制品所要求的成型压力,计算出压机的表压值。成型压力是指制品水平投影面上单位面积所承受的压力。它和表压值之间存在的函数关系: 复合材料的预浸料模压成型工艺 在模压成型工艺中,成型压力的大小决定于模压料的品种和制品结构的复杂程度,成型压力是选择压机吨位的依据。 2、压制工艺 (1)装料和装模 往模具中加入制品所需用的模压料过程称为装料,装料量按估算结果,经试压后确定。装模应遵循下列原则:物料流动路程最短:物料铺设应均匀;对于狭小流道和死角,应预先进行料的铺设。 (2)模压温度制度 模压温度制度主要包括装模温度、升温速率、成型温度和保温时间的选择。 ①装模温度 装模温度是指将物料放入模腔时模具的温度,它主要取决于物料的品种和模压料的质量指标。一般地,模压料挥发份含量高,不溶性树脂含量低时,装模温度较低。反之,要适当提高装模温度。制品结构复杂及大型制品装模温度一般宜在室温-90℃范围内。 ②升温速率 指由装模温度到最高压制温度地升温速率。对快速模压工艺,装模温度即为压制温度,不存在升温速率问题。而慢速模压工艺,应依据模压料树脂的类型、制品的厚度选择适当的升温速率。 ③成型温度

第31卷 第21期 2009年11月武 汉 理 工 大 学 学 报JOURNALOFWUHANUNIVERSITYOFTECHNOLOGYVol.31 No.21 Nov.2009DOI:10.3963/j.issn.1671-4431.2009.21.012 复合材料预浸料自动铺带成型适宜性研究 蒋诗才,邢丽英,陈祥宝 (北京航空材料研究院,北京100095) 摘 要: 为考察不同耐温等级复合材料预浸料自动铺带工艺适宜性,研究了不同环氧及双马树脂体系预浸料的室温粘性,并给出预浸料分级的评分方法。结果表明:低温环氧LT03A/T700、中温环氧3234/T700、高温环氧5228A/T700为1级,适合室温自动铺带成型工艺;低温环氧LT03/T700、高温环氧5228/T700、双马5429/T700为2级不适合室温自动铺带成型工艺。对确定的预浸料体系自动铺带工艺适宜性方法进行了自动铺放工艺验证,证明预浸料体系自动铺带工艺适宜性的判定方法是有效的。 关键词: 预浸料; 粘性; 自动铺带; 成型适应性 中图分类号: V254.11文献标识码: A文章编号:1671-4431(2009)21-0044-04 ResearchonMoldingSuitabilityofPrepregCompositesforAutomatedTapePerformance JIANGShi-cai,XINGLi-ying,CHENXiang-bao (BeijingInstituteofAeronauticalMaterials,Beijing100095,China) Abstract: Forinvestigatingthemoldingsuitabilityofthedifferenttemperaturelevelsprepregcompositewithautomatedtapeperformance,theprepregviscositiesatroomtemperaturewithdifferentepoxyandbismaleimide(BMI)resinswerestudied,andascoreforclassificationofprepregmethodwasapprovedinthispaper.Theresultshowsthat,LT03A/T700withlow-tempera-ture,3234/T700withmiddle-temperatureepoxy,5228A/T700withhightemperatureepoxyisclassifiedas1-levelandissuit-abletoautomatedtapeperformanceatroomtemperature,whileLT03/T700withlow-temperatureepoxy,5228/T700withhigh-temperatureepoxy,BMI5429/T700areclassifiedas2-levelandisunsuitabletoautomatedtapeprocessatroomtempera-ture.Theprepregmoldingsuitabilityexperimentofautomatedtapeperformanceconfirmstheeffectivenessofthescoreforclassification.Keywords: prepreg; viscosity; automatedtapeperformance; moldingsuitability 收稿日期:2009-06-15.作者简介:蒋诗才(1973-),男,工程师.E-mail:li0324@sina.com自动铺带(AutomatedTape)成型以有隔离背衬纸的单向预浸带为原料,在铺带头中完成预定边界形状切割,然后在压辊作用下按设计轨迹直接铺叠到模具表面。有研究表明[1],手工铺叠复合材料效率为3磅/h,而自动铺带技术能达到15~30磅/h;手工铺叠复合材料废料量为15%~20%,而自动铺带技术只有5%左右。还有研究表明,利用自动铺带技术制备的复材料构件具有尺寸精度较高,内应力低等特点,是提高复合材料性能的一个重要途径。 从上世纪80年代起,已应用自动铺带机生产了军机如B1和B2轰炸机的机翼蒙皮;近年来用于NavyA6轰炸机机翼、F22战斗机机翼和波音777飞机机翼、水平和垂直安定面蒙皮。Vought飞机公司应用自动铺带机生产包括军用C-17运输机的水平安定面蒙皮、全球鹰PQ-4B大展弦比机翼,以及波音公司应用

碳纤维预浸料性能与固化工艺研究 预浸料是用树脂基体在严格控制的条件下浸渍连续纤维或织物,制成树脂基体与增强体的组合物,是制造复合材料的中间材料。随着复合材料研究和开发的不断进步,使用领域日渐扩大,复合材料的不同制造工艺、不同工作条件对预浸料也提出了不同要求,对预浸料性能的要求也越来越高。 所以对于预浸料的生产要求和预浸料基本性能有着较高的要求。并且预浸料固化阶段直接影响成品复合材料的性能,差示扫描量热法(DSC)作为一种热分析 仪器,能很好的测定预浸料固化反应热过程,为了较好的确定预浸料固化工艺参数,对其树脂和预浸料性能一些性能测试,并对各种预浸料固化工艺进行评价,得出最优固化工艺方案。 本文先评价测试了六种常用规格预浸料物理性能,主要通过预浸料面密度、碳纤维面密度、树脂含量测试,分析预浸料基本的物理性能,同时在一定程度上反映出预浸料的生产工艺的稳定性及均匀一致性;接下来测试预浸料的挥发份含量、凝胶时间和粘性的变化,对预浸料的储存性能进行一定的评估。通过以上测试, 可对预浸料的物理性能进行全面的表征,对预浸料的实际生产进行反馈指导。 本文为预浸料固化工艺的三个参数-温度、时间、压力的确定,进行了预浸料和预浸料用环氧树脂的DSC升温和恒温测试,分析了各个参数对预浸料的固化工艺的参数影响,发现:预浸料的克重对固化温度没有影响,但对时间有影响;预浸 料的树脂含量使得树脂的固化温度提高,在20%~40%内呈直线关系;随着碳纤维 面密度的提高,预浸料在固化温度下时间变长,而在预固化温度阶段,其时间在树脂DSC测试的时间结果之间浮动,但也随着纤维面密度的提高而提高;树脂的种 类不一样,碳纤维对其固化时间的影响程度也不一样,其中碳纤维对YPH-77的固

陶瓷基复合材料的制备 摘要:现代陶瓷材料具有耐高温、耐磨损、耐腐蚀及重量轻等许多优良的性能。但是,陶瓷材料同时也具有致命的缺点,即脆性,这一弱点正是目前陶瓷材料的使用受到很大限制的主要原因。 因此,陶瓷材料的韧性化问题便成了近年来陶瓷工作者们研究的一个重点问题。现在这方面的研究已取得了初步进展,探索出了若干种韧化陶瓷的途径。其中,往陶瓷材料中加入起增韧作用的第二相而制成陶瓷基复合材料即是一种重要方法。 一.基体与增强体 1.1基体 陶瓷基复合材料的基体为陶瓷,这是一种包括范围很广的材料,属于无机化合物而不是单质,所以它的结构远比金属合金复杂得多。现代陶瓷材料的研究,最早是从对硅酸盐材料的研究开始的,随后又逐步扩大到了其他的无机非金属材料。 目前被人们研究最多的是碳化硅、氮化硅、氧化铝等,它们普遍具有耐高温、耐腐蚀、高强度、重量轻和价格低等优点。 1.2增强体 陶瓷基复合材料中的增强体,通常也称为增韧体。从几何尺寸上增强体可分为纤维(长、短纤维)、晶须和颗粒三类。 纤维:在陶瓷基复合材料中使用得较为普遍的是碳纤维、玻璃纤维、硼纤维等; 晶须为具有一定长径比(直径0.3~1μm,长0~100 μm) 的小单晶体。晶须的特点是没有微裂纹、位错、孔洞和表面损伤等一类缺陷,因此其强度接近理论强度。 颗粒:从几何尺寸上看,颗粒在各个方向上的长度是大致相同的,一般为几个微米。颗粒的增韧效果虽不如纤维和晶须。但是,如果颗粒种类、粒径、含量及基体材料选择适当仍会有一定的韧化效果,同时还会带来高温强度,高温蠕变

性能的改善。所以,颗粒增韧复合材料同样受到重视并对其进行了一定的研究. 二.纤维增强陶瓷基复合材料 在陶瓷材料中,加入第二相纤维制成复合材料是改善陶瓷材料韧性的重要手段,按纤维排布方式的不同,又可将其分为单向排布长纤维复合材料和多向排布纤维复合材料。 2.1单向排布长纤维复合材料 单向排布纤维增韧陶瓷基复合材料的显著特点是它具有各向异性,即沿纤维长度方向上的纵向性能要大大优于其横向性能。 在实际构件中,主要是使用其纵向性能。在单向排布纤维增韧陶瓷基复合材料中,当裂纹扩展遇到纤维时会受阻,这时,如果要使裂纹进一步扩展就必须提高外加应力。 2.2多向排布纤维复合材料 单向排布纤维增韧陶瓷只是在纤维排列方向上的纵向性能较为优越,而其横向性能显著低于纵向性能,所以只适用于单轴应力的场合。而许多陶瓷构件则要求在二维及三维方向上均具有优良的性能,这就要进一步研究多向排布纤维增韧陶瓷基复合材料。 二维多向排布纤维增韧复合材料的纤维的排布方式有两种:一种是将纤维编织成纤维布,浸渍浆料后,根据需要的厚度将单层或若干层进行热压烧结成型。这种材料在纤维排布平面的二维方向上性能优越,而在垂直于纤维排布面方向上的性能较差。一般应用在对二维方向上有较高性能要求的构件上。 另一种是纤维分层单向排布,层间纤维成一定角度。这种三维多向编织结构还可以通过调节纤维束的根数和股数,相邻束间的间距,织物的体积密度以及纤维的总体积分数等参数进行设计以满足性能要求。 2.3制备方法 目前采用的纤维增强陶瓷基复合材料的成型主法主要有以下几种: 1.泥浆烧铸法 这种方法是在陶瓷泥浆中分散纤维。然后浇铸在石膏模型中。这种方法比较古老,不受制品形状的限制。但对提高产品性能的效果显著,成本低,工艺

复合材料的预浸料模压成型工艺 预浸料模压成型工艺基本过程是:将一定量经一定预处理的模压料放入预热的模具,施加较高的压力使模压料填充模腔。在一定的压力和温度下使模压料逐渐固化,然后将制品从模具取出,再进行必要的辅助加工即得产品。 1.压制前的准备 (1)装料量的计算 在模压成型工艺中,对于不同尺寸的模压制品要进行装料量的估算,以保证制品几何尺寸的精确,防止物料不足造成废品,或者物料损失过多而浪费材料。常用的估算方法有①形状、尺寸简单估算法,将复杂形状的制品简化成一系列简单的标准形状,进行装料量的估算:②密度比较法,对比模压制品及相应制品的密度,已知相应制品的重量,即可估算出模压制品的装料量:③注型比较法,在模压制品模具中,用树脂、石蜡等注型材料注成产品,再按注型材料的密度、重量及制品的密度求出制品的装料量。 (2)脱模剂的涂刷 在模压成型工艺中,除使用脱模剂外,还在模具型腔表面上涂刷外脱模剂,常用的有油酸、石蜡、硬脂酸、硬脂酸锌、有机硅油、硅脂和硅橡胶等。所涂刷的脱模剂在满足脱模要求的前提下,用量尽量少些,涂刷要均匀。一般情况下,酚醛型模压料多用有机油、油酸、硬脂酸等脱模剂,环氧或环氧酚醛型模压料多用硅脂和有机硅油脱模剂,聚酯型模压料多用硬脂酸锌、硅脂等脱模剂。 (3)预压 将松散的粉状或纤维状的模压料预先用冷压法压成重量一定、形状规整的密实体。采用预压作业可提高生产效率、改善劳动条件,有利于产品质量的提高。 (4)预热 在压制前将模压料加热,去除水分和其它挥发份,可以提高固化速率,缩短压制周期;增进制品固化的均匀性,提高制品的物理机械性能,提高模压料的流动性。

(5)表压值的计算 在模压工艺中,首先要根据制品所要求的成型压力,计算出压机的表压值。成型压力是指制品水平投影面上单位面积所承受的压力。它和表压值之间存在的函数关系: 复合材料的预浸料模压成型工艺 在模压成型工艺中,成型压力的大小决定于模压料的品种和制品结构的复杂程度,成型压力是选择压机吨位的依据。 2、压制工艺 (1)装料和装模 往模具中加入制品所需用的模压料过程称为装料,装料量按估算结果,经试压后确定。装模应遵循下列原则:物料流动路程最短:物料铺设应均匀;对于狭小流道和死角,应预先进行料的铺设。 (2)模压温度制度

一、预浸料定义 1、预浸料定义 预浸料俗称模塑料,是用树脂在严格控制条件下浸渍连续纤维及其织物而制成的组合体,是制造先进复合材料的中间体。具有一定力学性能的结构单元,可进行结构设计,其某些性质直接移植到复合材料制品中,预浸料的质量直接影响到复合材料的质量。 2、预浸料产品标准 QJ 3184 T300碳纤维∕AG-80环氧树脂预浸料规 HB 6701 LWR—1 T300中温固化环氧碳纤维预浸料 GJB 3945 芳纶∕环氧树脂预浸料规 GB/T 25043 连续树脂基预浸料用多轴向经编增强材料 HB 7069 环氧树脂玻璃布预浸料规 JB/T 10942 干式变压器用F级预浸料 HB 7737 飞机辅机零件专用环氧聚酰胺涂料规 JC/T 774 预浸料凝胶时间试验方法 JC/T 775 预浸料树脂流动度试验方法 JC/T 776预浸料挥发物含量试验方法 JC/T 780 预浸料树脂含量试验方法

ASTM D 3532 环氧碳纤维预浸料凝胶时间试验方法 HB 7736 复合材料预浸料物理性能试验方法 二、预浸料种类 预浸料是复合材料的中间体,根据选用树脂种类可以分为:热固性预浸料和热塑性预浸料;根据选用树脂的类型分为:环氧预浸料、聚酰胺预浸料、酚醛预浸料、氰酸酯预浸料、聚砜预浸料、聚醚预浸料等;根据增强材料类型分为:碳纤维预浸料、玻璃纤维预浸料、芳纶纤维预浸料、玄武岩纤维预浸料、硼纤维预浸料等;根据增强材料结构型式可分为:单向纤维预浸料、短切纤维预浸料、织物预浸料等。我公司主要生产以碳纤、芳纶、玻纤为增强材料的环氧、氰酸酯、聚酰亚胺类的热固性树脂预浸料。

【最新整理,下载后即可编辑】 预浸料成型工艺在复合材料产业中的应用 预浸料简介 预浸料是树脂基体在严格控制条件下浸渍连续纤维或者纤维织物,制备成树脂基体与增强体的一种组合物,是制造复合材料的中间材料。 预浸料按物理状态,化学性能有很多种分类方法:按物理状态分类,预浸料分成单向预浸料、单向织物预浸料、织物预浸料;按树脂基体不同,预浸料分成热固性树脂预浸料和热塑性树脂预浸料;按增强材料不同,分成碳纤维(织物)预浸料、玻璃纤维(织物)预浸料、芳纶(织物)预浸料;根据纤维长度不同,分成短纤维预浸料、预浸料和连续纤维预浸料;按固化温度不同,分成中温固化(120℃)预浸料、高温固化(180℃)预浸料以及固化温度超过200℃的预浸料等。我司事业部在预浸料方面应用也很广泛,根据不同的产品以及性能应用不同种类的材料,常用的预浸料有单向碳纤预浸料,玻纤织物预浸料,碳纤织物预浸料,酚醛玻纤织物预浸料等等。 预浸料制备 预浸料的制备方法有干法和湿法两种。 干法有粉末法和热溶法之分。粉末预浸料是指树脂粉末附着于纤维,经过部分融化,形成树脂不连续,纤维未被树脂充分浸透的一种复合物。热溶法预浸料将树脂体系加热熔融成为流动状态,用其浸渍纤维或织物而制备的预浸料。

图1 干法制备预浸料示意图 湿法预浸料是通过树脂溶液浸渍纤维束或者织物制备的预浸料。比较由干法预浸料和湿法预浸料制成的复合材料,一般前者外观更好,材料内树脂含量的控制精度更高。就目前航空用先进复合材料而言,常表现出热溶法复合材料的湿热稳定性优于溶液法复合材料:同在沸水中煮48h,前者的力学性能(如弯曲模量与强度、层间剪切强度等)保持率,特别是高温力学性能的保持率,明显高于后者。 图2 湿法制备预浸料示意图

热固性复合材料与热塑性复合材料 1热固性树脂基复合材料 热固性树脂基复合材料是应用十分广泛的复合型材料,这种材料是经过复合而成,在许多高科技产品中都得到了广泛的应用与研究,例如在大型客运机的应用中,其不仅减轻了重量,并且还优化了飞机的性能,减轻了飞机在飞行过程中的阻碍,热固性树脂具有非常优异的开发潜能,其应用领域也会在其改性后得到更大的发展。 典型的热固性树脂复合材料分为以下几种: (1)酚醛树脂复合材料:随着对阻燃材料的强烈需求,美国西方化学公司,道化学公司等一系列大型化学公司都先后研制成功了新一代的酚醛树脂复合材料。其具有优异的阻燃、低发烟、低毒雾性能和更加优异的热机械物理性能。在制备这种具有阻燃效果的材料上,研究人员重新设计思路,在加入不饱和键等其他基团条件下,提高了反应速度,减少了挥发组分。使酚醛树脂复合材料在其应用领域得到大力发展。 (2)环氧树脂复合材料:由于环氧树脂本身的弱点,研究人员对其进行了两方面的改性研究,一方面是改善湿热性能提高其使用温度;另一方面则是提高韧性,进而提高复合材料的损伤容限。含有环氧树脂所制备的复合材料己经大力应用到机翼、机身等大型主承力构件上。 (3)双马来酞亚胺树脂复合材料:在双马来酞亚胺树脂复合材料中,由于双马来酞亚胺树脂具有流动性和可模塑性,良好的耐高温、耐辐射、耐湿热、吸湿率低和热膨胀系数小等优异性能,所以这种树脂则会广泛运用在绝缘材料、航空航天结构材料、耐磨材料等各个领域中。 (4)聚酰亚胺复合材料:聚酰亚胺复合材料具有高比强度,比模量以及优异的热氧化稳定性。其在航空发动机上得到了广泛应用,主要可明显减轻发动机重量,提高发动机推重比。所以在航天航空领域得到了大力的发展和运用。 2热塑性树脂基复合材料 热塑性树脂基复合材料:其自身中的基体是热塑性树脂,该类复合

预浸料成型工艺在复合材料产业中的应用 预浸料简介 预浸料是树脂基体在严格控制条件下浸渍连续纤维或者纤维织物,制备成树脂基体与增强体的一种组合物,是制造复合材料的中间材料。 预浸料按物理状态,化学性能有很多种分类方法:按物理状态分类,预浸料分成单向预浸料、单向织物预浸料、织物预浸料;按树脂基体不同,预浸料分成热固性树脂预浸料和热塑性树脂预浸料;按增强材料不同,分成碳纤维(织物)预浸料、玻璃纤维(织物)预浸料、芳纶(织物)预浸料;根据纤维长度不同,分成短纤维预浸料、预浸料和连续纤维预浸料;按固化温度不同,分成中温固化(120℃)预浸料、高温固化(180℃)预浸料以及固化温度超过200℃的预浸料等。我司事业部在预浸料方面应用也很广泛,根据不同的产品以及性能应用不同种类的材料,常用的预浸料有单向碳纤预浸料,玻纤织物预浸料,碳纤织物预浸料,酚醛玻纤织物预浸料等等。 预浸料制备 预浸料的制备方法有干法和湿法两种。 干法有粉末法和热溶法之分。粉末预浸料是指树脂粉末附着于纤维,经过部分融化,形成树脂不连续,纤维未被树脂充分浸透的一种复合物。热溶法预浸料将树脂体系加热熔融成为流动状态,用其浸渍纤维或织物而制备的预浸料。 图1 干法制备预浸料示意图 湿法预浸料是通过树脂溶液浸渍纤维束或者织物制备的预浸料。 比较由干法预浸料和湿法预浸料制成的复合材料,一般前者外观更好,材料内树脂含量的控制精度更高。就目前航空用先进复合材料而言,常表现出热溶法复合材料的湿热稳定性优于溶液法复合材料:同在沸水中煮48h,前者的力学性能(如弯曲模量与强度、层间剪切强度等)保持率,特别是高温力学性能的保持率,明显高于后者。

航空用热压罐外固化预浸料复合材料的应用 发布时间:2012-10-18 13:06:25 目前,航空结构用复合材料主要采用预浸料和热压罐固化工艺制造。尽管热压罐成型工艺制备的复合材料性能优异、质量稳定可靠,但其高昂的工艺成本一直被人诟病[1],热压罐设备成本比相同容积的烘箱高10~100万英镑。另外,高压固化增加了芯材塌陷和真空袋破裂的风险;零件尺寸受到热压罐尺寸的限制,不利于大型整体化零件的成型[2]。因此,热压罐外固化(主要是指烘箱固化)预浸料成型技术应运而生。 热压罐外固化预浸料(Out-of-Autoclave Prepreg),也叫非热压罐固化预浸料(Non-Autoclave Prepreg 或V a c u u m - B a g - O n l y - C u r a b l e Prepregs),最早于20 世纪90 年代提出,此后欧洲和美国投入了大量精力用于研究热压罐外固化预浸料复合材料技术,一些支持项目如:欧洲的CASCADE(Civil Aircraft StructuralComposites Application, Development and Exploitation)、EFFICOMP(LowTemperature Cure Cost Effective C o m p o s i t e M a t e r i a l s f o r A i r c r a f t Structure using Out of Autoclave Processing)、ALCAS(Advanced Low Cost Aircraft Structure)、NGCW(Next Generation Composite Wing)和美国的LCS(Lightweight Composite Structures)[3-4]。 相对于传统的热压罐固化预浸料体系,热压罐外固化预浸料体系在烘箱内即可加热固化,大大节省了设备费用;而且采用烘箱固化时,固化工艺制度简单,只需要控制温度和真空度水平(一般热压罐外固化预浸料固化过程中都采用满真空);烘箱的形状和尺寸更容易按零件大小要求定制,适合大型零件整体化成型。因此,低成本的热压罐外固化预浸料复合材料技术在最近10 年得到了快速发展。 热压罐外固化预浸料的特点 航空结构用复合材料采用热压罐固化的主要作用是限制层合板内的孔隙量,对于主承力结构件,孔隙含量应低于1%;对于次承力结构件,孔隙含量应低于2%。热压罐的高压作用可以使铺层内的残余空气和其他挥发性成分塌陷或溶解在树脂中,从而降低孔隙含量[5]。对于热压罐外固化预浸料,固化过程中只能采用真空袋施加一个大气压。若传统的热压罐固化预浸料体系在热压罐外(如烘箱)固化时,固化后层合板内孔隙含量可高达5%~10%[6]。因此,开发热压罐外固化预浸料体系面临的首要挑战就是如何在一个大气压的工艺压力下,降低复合材料的孔隙含量,以满足主承力结构件性能要求。 为降低热压罐外固化预浸料复合材料中的孔隙率,必须优化预浸料形式和黏性、树脂体系的挥发份含量、黏度和反应活性等,这也是热压罐外固化预浸料体系与传统热压罐固化预浸料的区别所在[4]。 1 预浸料形式 单向预浸料存在2 种形式: (1)尽可能浸渍纤维使预浸料中干纤维的量最少; (2)控制预浸料中的浸渍程度,既能提供足够的排气通道,又不至于使干纤维过多。前者更适合采用自动铺丝和自动铺带技术,后者更适用于手工铺层。对于织物形式的预浸料,无论是采用双膜还是单膜制备,部分浸渍更有利。采用双膜制造的预浸料产品,可有意使树脂分布不平衡,以控制排气通道和黏性水平。 2 预浸料黏性 不同的铺层方法对预浸料黏性程度要求不同。通常,对于自动铺丝和自动铺带,较低的黏性有助于自动化去除防粘纸和聚酯膜,并避免在压实头处裹入空气;对于手工铺层,适当的黏性则有助于复杂几何面处的铺层,防止纤维滑移。 3 树脂中挥发份含量 对于袋压成型用树脂,应保证空气和挥发份含量尽可能低。因此,溶剂溶解混合技术在所有的热压罐外固化材料体系(包括胶黏剂和表面膜)中都不可用。 4 树脂黏度 热压罐外固化预浸料通常被认为具有“可控流动性”。为保证其热压罐外成型成功,应仔细设计其黏度范围,包括调整黏度/ 温度曲线与控制凝胶点。在部分浸渍预浸料中,通常室温下黏度高于50000 Pa?s 时,

玻璃钢/复合材料 成型压力对自粘性预浸料复合材料性能的影响 赵鹏飞,赵景丽,何 颖 (西北工业大学第365研究所,西安 710072) 摘要:本文通过试验比较了ACG 公司以M T M 28为树脂基体的几种预浸料经热压罐固化成型与烘箱真空固化成型层压板或蜂窝夹层结构面板试样的力学性能,验证了该类预浸料适用于两种固化工艺条件的规范是适当的。 关键词:无人机飞机机体;复合材料;预浸料;压力;力学性能中图分类号:T B332 文献标识码:A 文章编号: 1003-0999(2010)04-0065-04 收稿日期:2009 07 09 作者简介:赵鹏飞(1962 ),男,研究员,主要从事小型无人机飞机研制工作。 1 概 述 玻璃钢/复合材料及其蜂窝夹层结构在小型无人机飞机结构设计中已经获得了广泛的应用,适合于各种复合材料结构形式的制造工艺方法也得到了充分的使用与发展 [1,9] 。 用于飞机复合材料构件制造的预浸料材料是依据设计要求、结构特点、制造工艺及成本控制的需要进行选择的,通常是按照材料制造商提供的技术资料或规范中规定的固化工艺条件进行固化。由于在小型无人机飞机机体结构设计中通常采用复合材料整体共固化设计技术,即在大面积以蜂窝夹层结构为主的构件结构中利用复合材料的可设计性将梁缘条、肋缘条等主体受力结构以及力的扩散结构均设计在制件上,形成一体化混合式承力结构[8,9] ,所以 在选择无人机飞机结构用预浸料时需满足采用共固 化工艺制造混合结构构件的需要。 就中温固化的复合材料而言,在温度、压力、加压点、真空度以及升温速率、降温速率等复合材料成型工艺参数中,温度、真空度和升、降温速率一般都是被明确限定的,那么选择在加温的开始就可以加压且能在0.1MPa 即真空压力下固化的树脂基体材料无疑能大幅度地降低制造成本。英国ACG 公司生产的以MTM 28为树脂基体的预浸料就具有这样的性质,不但是一种应用广泛的结构材料,对蜂窝具有良好的粘接性,而且可以采用真空袋、热压罐或模压成型工艺进行固化成型。那么,当使用这类预浸料以共固化工艺制造无人机混合结构复合材料构件,并且受使用容重较低的蜂窝对成型过程加压压力大小的限制时,究竟采用多大的固化成型压力才能获得满足设计性能要求的制件是有必要通过实验 来确定的。 2 实验部分 为研究复合材料层合板和蜂窝夹层结构面板在固化过程中成型压力大小对性能的影响,针对某小型无人机飞机机体结构使用的预浸料材料及其所适用的真空袋与热压罐成型工艺,制备了不同压力条件下的试件。蜂窝夹层结构面板试件是通过模拟共固化成型的实际状态制备的。2 1 材 料 实验用预浸料为英国ACG (Advanced Co m pos ites Group)公司生产,材料特征见表1。 表1 预浸料材料特征 名 称 牌 号增强材料 树脂基体含胶量/% 重量/g m -2碳单向带 M T M 28 1/ T700SC 125 33%R W T700SC 增韧环氧树脂33 125 碳布预浸料 M TM 28/ CF0304 42%R W CF0304增韧环氧树脂42199 玻璃布预浸料 M TM 28/GF0300 40%R W GF0300增韧环氧树脂 40105 2 2 试件制备 在平板模具上进行单向带层合板和蜂窝夹层结构面板试件的铺层,每铺放2~3层后抽真空预压实一次,不同试板的制备状态见表2和表3。制备类似共固化成型受压状态的复合材料/蜂窝夹层结构面板(靠模具或模板一侧的面板)的试板的方法与文献[9]相同。 试板的固化成型在进口美国TEC 公司的3 65 2010年第4期

国内外典型预浸料和性能 5 美国年预浸料指南介绍了国外近 1999 30 个预浸料公司不同类型预浸料和其性能还有德国法国 意大利等国家的厂家 增强纤维有碳纤维模量 模量4T300G30500 276 高模量碳纤维 也有芳纶 超高相对分子质量聚乙烯纤维 硼碳混杂纤维等 多种预浸料形式和多个供应厂家在表中的 -2 性能具有代表性 由供应商提供通用的和按要求改 进的预浸料具有以下性能提高的介电性能可室温和低温固化 快速固化性耐高温 适于和缠绕工艺等基本是各公司自产自用近年来相继从日本 并批量生产各种民用预浸料 北京航空材料研究院从年代开始研 1960 究和开发预浸料产品 拥有各种预浸料设备 共台 9 包括溶液法 热熔胶膜法 既可制造热固性树脂预浸料 能制造单向预浸料 研究开发树脂体系 约个 酚 醛聚酰亚胺 热塑性树脂等基体 不同增强材料制成的预浸料约个品 50 种 固化工艺 阻燃阻尼承力 不承力 典型预 浸料见表 相当一部分通过使用考核有 严格的质量控制体系具备推广应用的条件 全文完 68. [2] M.MOLYNEUX. Prepreg, Tape and Fabric Technology for Advanced Composite[J]. Composites, :. , , 1984. 7684. [4] J.DE BOSSU, G.BRIENS, G.E.GREEN. Looking ahead for materials and processes[M]. Netherlands: ±±?? ±±??o???2?á??D???o 100095 7 Vol.25, No.6Dec., 2000 中图分类号: 文献标识码V258 : 文章编号A : 1007-9815 2000 06-0030-05 第二十五卷第六期 年月 200012高科技纤维与应用 Hi-Tech Fiber & Application

矩形管是一种中空的长条钢材,大量用作输送流体的管道之一,正因为具有独特的性能及优势,被很多终端用户所信赖。下面由矩形管厂家蚌埠市中海阀门管道有限公司为您介绍下矩形管的相关维护知识,希望能给您带来帮助。 矩形管被大量的运用到各个方面如建筑、机械制造、钢铁建设项目、造船、太阳能发电支架、钢结构工程、电力工程、电厂、农业和化学机械、玻璃幕墙、汽车底盘、机场石油、天燃气、水、煤气、蒸气等,另外,在弯曲、抗扭强度相同时,重量较轻,所以也广泛用于制造机械零件和工程结构。而且还常用作生产各种常规武器、枪管、炮弹等。

矩形管规格目前有500X300X8.0--12.0mm矩形管;450X250X6.0--12.0mm矩形管;400X300X6.0--12.0mm矩形管;400X200X6.0--12.0mm矩形管;350X250X6.0--12.0mm矩形管;350X150X6.0--12.0mm矩形管;300X200X6.0--12.0mm矩形管;300X150X6.0--12.0mm矩形管;300X100X4.0--10.0mm矩形管;280X180X4.0--10.0mm矩形管;250X150X4.0--10.0mm矩形管;250X100X4.0--10.0mm矩形管;200X150X4.0--10.0mm矩形管;200X100X4.0--10.0mm矩形管;200X95X4.0--10.0mm 矩形管;160X80X4.0--10.0mm矩形管;150X100X3.0--10.0mm矩形管;150X90X3.0--10.0mm矩形管;150X75X3.0--8.0mm矩形管;140X80X3.0--10.0mm矩形管120X100X3.0--10.0mm矩形管;120X80X2.0--8.0mm矩形管;120X60X2.0--5.0mm矩形管;120X50X2.0--5.0mm矩形管;120X40X2.0--4.0mm矩形管;100X80X2.0--8.0mm矩形管;100X60X2.0--5.0mm矩形管;100X50X1.0--5.0mm矩形管;100X40X2.0--3.0mm矩形管;90X60X2.0--4.0mm矩形管;80X60X1.4--4.0mm矩形管;80X50X1.2--3.0mm矩形管;80X40X0.9--4.0mm矩形管。

第二十五卷第三期 高科技纤维与应用 Vol.25,No.3 2000年6月 Hi 2Tech Fiber &A pp lication J un.,2000 文章编号:1007-9815(2000)03-0035-04 技术讲座 (续4) 中图分类号:V 258 文献标识码:A 复合材料用预浸料 张凤翻 (北京航空材料研究院,北京100095) 3预浸料的质量控制 预浸料的一些性能将直接带入复合材料,复合材料的性能取决于预浸料的性能。对于热固性树脂预浸料而言,在制造过程中,运输、储存期间均会发生化学变化。热塑性树脂预浸料在上述情况下虽不发生化学变化,但聚合物分子量、分子量分布、纯度、结晶形态等对预浸料和复合材料性能及成型工艺均有很大影响,如树脂体系组成的微小变化、工艺过程控制不当或偶然失误,都会对复合材料带来无法挽回的损害,因此,对预浸料必须进行严格的质量控制。国外已形成一整套严密地质量控制程序和方法,建立了保证预浸料制备过程各阶段性能的试验方法和标准,可以确保预浸料质量。通常预浸料的研究开发和质量控制过程如图3-1。 3.1生产线上的质量控制 生产线上的质量控制主要是控制预浸料的树脂含量,使其均匀、稳定和偏差尽可能小。对于溶液预浸工艺一般树脂含量的偏差为±3%,热融预浸工艺通常树脂含量的偏差为±2%,直接热熔工艺制备窄带预浸料树脂含量控制精度可达±1%。可以采用多种控制方法: 俄罗斯航空工业用的预浸料用溶液浸渍法制备,预浸机上装有软χ射线仪,用以测定和控制树脂含量。利用浸胶前后增强材料和预浸料对χ射线能量吸收的差异,反映预浸料树脂 含量的多寡。通过调节挤胶辊的位置或距离,改变预浸料在挤胶辊上的包角,控制预浸料的树脂含量。 美国、欧洲各国大都采用热熔预浸工艺,在预浸机上装有β射线仪,在制膜阶段沿胶膜宽度方向反复扫描,利用胶膜厚度不同对β射线穿透能力的差异,表征其树脂含量。根据能量衰减的程度,反映树脂含量的变化,并进行控制。美国NDC 系统公司开发了一种γ探头和传感器,可以测量纸、玻璃纤维、碳纤维及各种纱上涂覆树脂的含量,也可以测得涂覆树脂的厚度或面密度。探头可以固定,也可以扫描。测量厚度范围为6μm ~25μm ,精度可达 0.005μm ,面密度为6g /m 2~250g /m 2 。日本平野公司也有类似控制系统,其结构见图3-2。 3.2原材料的质量控制 制备预浸料用原材料如纤维、树脂、固化剂、改性剂、离型纸等都必需按技术标准进行检验,符合要求后才可使用。这是保证预浸料质量的基础。对各种纤维和织物,通常检验其拉伸强度和模量、线密度、与树脂制成复合材料后的层间剪切强度。上述性能的稳定性尤其重要。对树脂一般检验其粘度、熔点、氯含量、挥发分含量、环氧树脂的环氧值等,为了保证树脂化学和结构的稳定性,对每种树脂应作出红外光谱(IR )和高压液相色谱(HPL C )的标准谱图,作为指纹和验收材料的依据。

预浸料质量要求、使用特点及生产工艺 https://www.doczj.com/doc/5312459083.html,/news/detail_31104_1.html 热固性树脂基体预浸料方法是目前比较成熟的一种工艺。热固性树脂基体预浸料目前主要分为两种工艺:溶液浸渍法和热熔法。热熔法愈来愈普及。国外对热熔法生产则实现了工艺过程的自动监控,在制模阶段使用计算机控制胶膜厚度,从而确保了树脂含量的均匀度。 碳纤维织物预浸料 预浸料是在严格控制的条件下用树脂基体浸渍连续纤维或织物制成的树脂基体与增强体的组合物,是制造复合材料的中间材料,可直接用以制造各种复合材料构件。 一.预浸料质量要求 预浸料是复合材料性能的基础,其质量优劣直接关系到复合材料的质量,复合材料成型时的工艺性能和力学性能取决于预浸料的性能。因此,预浸料对复合材料的应用和发展具有重要意义。一般对预浸料的基本要求如下: 1.树脂基体和增强体要匹配:增强体表面经过处理和树脂要基本相容,这样复合材料才可能具有优良的层间强度。 2. 具有适当的黏性和铺覆性:黏性也不宜太大,以便铺层有误时,可以分开重新进行铺贴,而又无损预浸料。另一方面,黏性也不能太小,如果黏性太小,在工作温度下,两块预浸料则无法粘贴在一起,因此无法服帖地粘贴在模具上,去掉外力后就会反弹,从模具脱开。 3. 树脂含量偏差应尽可能低:至少应控制在±3%以内,以保证复合材料纤维体积含量和力学性能的稳定性。尤其是非吸胶预浸料,树脂含量偏差最好能控制在±1%以内。 4. 挥发分含量尽可能小:一般控制在2%以内,旨在降低复合材料中的孔隙含量,以提高复合材料的力学性能。主要承力构件预浸料的挥发分含量要求控制在0.8%以内。 5.贮存寿命要长:通常要求室温下的黏性储存期大于1个月,-18摄氏度下大于6个月,旨在满足复合材料铺贴工艺和力学性能要求。 6. 固化成型时有较宽的加压带:即在较宽的温度范围内加压,均可获得期望的复合材料构件,而对性能则无明显影响。 7. 具有适宜的流动度:层合件用预浸料的树脂流动度可适当大一些,以便树脂均匀分布并浸透增强材料;夹层结构面板用预浸料的树脂流动应比较小,以使面板和芯材能牢固地结合在一起。

矩形管规格表 产品规格及型号材质仓库厂家矩形管 10*20*1.0-2.0 Q235B 神傲总厂上海神傲矩形管 20*25*0.7-3.0 Q235B 神傲总厂上海神傲矩形管 10*30*0.7-3.0 Q235B 神傲总厂上海神傲矩形管 20*40*0.8-4.0 Q235B 神傲总厂上海神傲矩形管 30*50*1.0-5.0 Q235B 神傲总厂上海神傲矩形管 30*60*1.5-6.0 Q235B 神傲总厂上海神傲矩形管 50*70*1.5-6.0 Q235B 神傲总厂上海神傲矩形管 50*80*3.0-6.0 Q235B 神傲总厂上海神傲矩形管 60*80*2.0-6.0 Q235B 神傲总厂上海神傲矩形管 60*90*3.0-6.0 Q235B 神傲总厂上海神傲矩形管 100*200*3.0-12.0 Q235B 神傲总厂上海神傲矩形管 120*240*3.0-12.0 Q235B 神傲总厂上海神傲矩形管 140*200*3.0-14.0 Q235B 神傲总厂上海神傲矩形管 150*100*4.0-14.0 Q235B 神傲总厂上海神傲矩形管 160*100*4.0-14.0 Q235B 神傲总厂上海神傲矩形管 180*100*4.0-14.0 Q235B 神傲总厂上海神傲矩形管 200*250*4.0-16.0 Q235B 神傲总厂上海神傲矩形管 250*300*4.0-16.0 Q235B 神傲总厂上海神傲矩形管 300*350*5.0-16.0 Q235B 神傲总厂上海神傲矩形管 350*250*6.0-16.0 Q235B 神傲总厂上海神傲矩形管 400*200*8.0-16.0 Q235B 神傲总厂上海神傲矩形管 500*300*8.0-18.0 Q235B 神傲总厂上海神傲矩形管 125*250*3.0-12.0 Q235B 神傲总厂上海神傲矩形管 200*500*8.0-16.0 Q235B 神傲总厂上海神傲矩形管 200*300*3.0-14.0 Q235B 神傲总厂上海神傲矩形管 80*140*3.0-8.0 Q235B 神傲总厂上海神傲矩形管 60*140*3.0-6.0 Q235B 神傲总厂上海神傲

技术讲座 文章编号:1007-9815(2000)04-0029-04 复合材料用预浸料 张凤翻 (北京航空材料研究院,北京100095) 中图分类号:V258 文献标识码:A (续5) 4 预浸料的类型和性能 411 预浸料的类型 随着复合材料研究和开发的不断进步,使用领域日渐扩大,复合材料构件不同制造工艺、不同工作条件对预浸料也提出了不同要求。为了适应来自多方面的需要,新的预浸料不断出现,预浸料的类型不断增加。按物理状态分类,预浸料分成单向预浸料、单向织物预浸料、织物预浸料;按树脂基体不同,预浸料分成热固性树脂预浸料和热塑性树脂预浸料;按增强材料不同,分成碳纤维(织物)预浸料、玻璃纤维(织物)预浸料、芳纶(织物)预浸料;根据纤维长度不同,分成短纤维(4176mm以下)预浸料、长纤维(1217mm)预浸料和连续纤维预浸料;按固化温度不同,分成中温固化(120℃)预浸料、高温固化(180℃)预浸料以及固化温度超过200℃的预浸料等。表4-1为按树脂基体不同预浸料的主要类型。 单向织物预浸料是指纤维排列主要是径向, 通常其比例超过90%,仅有少量横向纤维,或单向预浸表面覆盖一层厚度很薄的玻璃纱布,目的是使单向预浸料不易分散开,改善其工艺性,俄罗斯航空工业用于主承力构件的预浸料多属前者。日本、韩国及欧洲体育用品用的预浸料,部分属于后者。 窄带预浸料是指宽度几mm或几十mm的单向预浸料,一般用于缠绕复合材料构件,不作铺层使用。 板型预浸外观呈刚性板状,英国ISI公司的APC-1、APC-2(AS4/PEEK)属这类预浸料,无粘性,铺层时需热熔焊方法进行,制造复杂形状的构件时铺层比较困难。 粉末预浸料是指树脂粉末附着于纤维上,经过部分熔化,形成树脂不连续,纤维未被树脂充分浸透的一种复合物。法国Atochem公司的“FIT”预浸丝束、俄罗斯航空材料研究院、BASF公司的粉末预浸料均属此类。这类预浸料有一定柔软性,有利于复杂构件的铺层,“FIT”预浸料束可用编织或缠绕成形。 热塑性树脂纤维型预浸料是具有预浸料功 第二十五卷第四期2000年8月高科技纤维与应用 H i-T ech Fiber&Application V ol125,No14 Aug1,2000