高档数控装备的发展趋势

王太勇1 乔志峰1 韩志国2 董靖川1 支劲章1

1.天津大学,天津,300072

2.天津轻工业职业技术学院,天津,300161

摘要:综合介绍了现今高档数控装备各关键技术的发展趋势,首先,结合机床关键功能部件的发展状况,讲述了数控机床在高速二高精度二高效率二高可靠性方面的主流发展动态,并进一步指出机床的可靠性是影响我国机床企业市场竞争能力的关键因素;然后,结合当前高档数控系统在智能化二开放式二网络化等方面的发展,阐述了最新的数字化控制技术对高档数控技术的重要影响及其未来发展方向,并介绍了国内外最新的相关研究成果;最后,结合国内数控技术的发展现状,提出了关于高档数控装备发展的相关建议三

关键词:高档数控;高速高精;智能的;网络化

中图分类号:T G 502;T P 1;T P 27 文章编号:1004 132X (2011)10 1247 06

D e v e l o p m e n t T r e n d s o fH i g h -e n dN C

E q u i p

m e n t W a n g T a i y o n g 1

Q i a oZ h i f e n g 1 H a nZ h i g u o 2 D o n g J i n g c h u a n 1 Z h i J i n z h a n g

1

1.T i a n j i nU n i v e r s i t y ,T i a n j

i n ,3000722.T i a n j i nL i g h t I n d u s t r y V o c a t i o n a l a n dT e c h n i c a l C o l l e g e ,T i a n j

i n ,300161A b s t r a c t :T h i s p a p e r i n t r o d u c e d t h ek e y t e c h n o l o g y ’sd e v e l o p m e n t t r e n do f am o d e r nh i g

h g r a d e N Ce q u i p m e n t .F i r s t l y ,a c c o r d i n g w i t h t h e d e v e l o p m e n t o f t h e k e y

f u n c t i o n a l u n i t s i n am a c h i n e t o o l ,t h e p a p e r d i s c u s s e d t h em a i n s t r e a md e v e l o p m e n t o f t h eN C m a c h i n e t o o l i n t h e a s p e c t o f h i

g hs p

e e d ,h i g h p r e c i s i o n ,h i g he

f f i c i e n c y a n dh i

g hr e l i a b i l i t y ,a n df u r t

h e r p o

i n t e do u t t h er e l i a b i l i t y o

fm a c h i n e t o o lw a s t h ek e y f a c t o r t h a ta f f e c t e dt h e m a r k e tc o m p e t i t i v e n e s so fC h i n a m a c h i n et o o l c o m p

a n i e s .S e c o n d l y ,w i t h t h e c o n t i n u o u s d e v e l o p m e n t o f h i g h -g r a d eN Cs y s t e mi n i n t e l l i g e n c e ,o p e n ,n e t w o r -

k i n g a n d o t h e r a s p e c t s ,t h e f u t u r e d e v e l o p m e n t d i r e c t i o n a n d i m p o r t a n t i m p a c t o n t h eC N C t e c h n o l o g y

o f t h e l a t e s t d i g i t a l c o n t r o l t e c h n o l o g y w

e r e d e s c r i b e d a n d t h e l a t e s t r e s e a r c h r e s u l t s b o t h a t h o m e a n d a b r o a dw e r e a l s o i n t r o d u c e d .F i n a l l y ,c o m b i n i n g w i t ht h e c u r r e n td e v e l o p

m e n t s i t u a t i o no fd o m e s t i c N C i n d u s t r y ,t h e r e l e v a n t i n d i v i d u a l r e c o mm e n d a t i o n s a b o u t t h e d e v e l o p m e n t o f h i g h -g r a d e d i g i t a l e -

q u i p m e n tw e r e p r o p

o s e d .K e y w

o r d s :h i g h -g r a d eN C ;h i g hs p e e d a n dh i g h p r e c i s i o n ;i n t e l l i g e n t ;n e t w o r k i n g 收稿日期:2010 12 30

基金项目:国家自然科学基金资助项目(50975193);国家科技重大专项(2009Z X 04014-101

)0 引言

当今世界各国制造业广泛采用数控技术,以

提高制造能力和水平,提高对动态多变市场的适应能力和竞争能力三各工业发达国家还将数控装备列为国家的战略物资,不仅采取重大措施来发展自己的数控技术及其产业,而且在 高精尖”数控关键技术和装备方面对我国实行封锁和限制政策三目前,我国已经将高档数控机床与基础制造技术列入‘国家中长期科学和技术发展规划纲要

(2006~2020年)

“所确定的十六个重大专项三现今高档数控装备的技术呈现了以下几种发展趋势:①机床自身几何精度和控制运动轨迹的精度不断提高,机床的加工速度和效率大幅提高;②机床的加工精度二可重复性和可信赖度不断提高,

性能长期保持稳定,能够在不同运行条件下完成多种加工任务

[1]

;③出现许多高性能和高可靠的新型功能部件,如高频电主轴二直线电机二转矩电机二电滚珠丝杆等;④机床智能化水平不断提高,结合当今高档数控系统的快速发展,具有自优化二自监控二自诊断和预维护等功能的智能型二开放式二网络化的数控装备越来越多三

1 高速高精度高效率是主流发展趋势

高速切削是指速度高于常规速度的5~10倍

的切削方式[2

]三高速加工(特别是高速铣削)与新

一代高速数控机床(特别是高速加工中心)的开发应用紧密相关三近十多年来,刀具二伺服驱动二数字控制和机床等技术的不断进步,使得高速加工和高精加工,特别是高速切削(H S M )已在航空二航天二模具制造业中得到了广泛应用和推广,传统的电火花加工在很多场合已被高速切削所替代三

通过高速铣削对一次装夹下的模具坯件进行综合加工,不仅大大提高了工件的加工精度和表面质量,大幅度缩短了加工时间,而且简化了生产工艺流程,从而显著缩短了工件的制造周期,降低了工件的生产成本三在轿车工业领域,年产30万辆的生产节拍是每辆40s

,而且多品种加工是轿车装四

7421四高档数控装备的发展趋势

王太勇 乔志峰 韩志国等

备必须解决的重点问题之一;在航空和宇航工业领域,加工的零部件多为薄壁和薄筋,刚度很差,材料为铝或铝合金,只有在高切削速度和切削力很小的情况下,才能对这些筋二壁进行加工,近年来采用大型整体铝合金坯料 掏空”的方法来制造机翼二机身等大型零件来替代多个零件通过众多的铆钉二螺钉和其他连接方式拼装,使构件的强

度二刚度和可靠性得到提高[

2]

三这些都对加工装备提出了高速二高精度和高柔性的要求三

为了实现高速二高精加工,与之配套的功能部件如电主轴二直线电机等得到了快速的发展,应用

领域进一步扩大[3]

三高频电主轴二直线电机二电滚

珠丝杆二转矩电机二高速切削刀具等越来越多地应用在高档数控装备中三

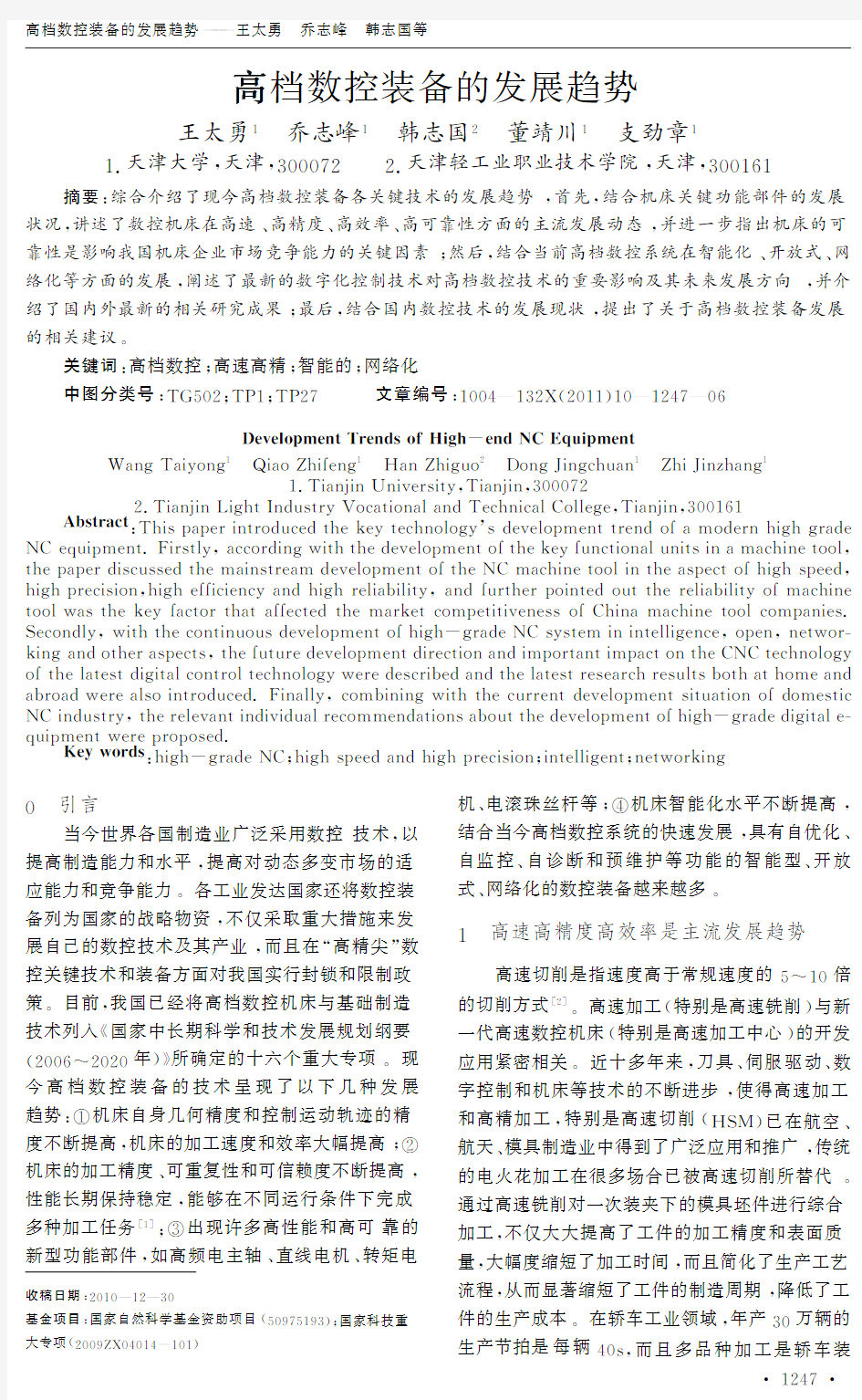

(1

)高频电主轴[4

](图1)三直接将电动机装配在主轴中,中间不需传动环节,是高频电动机与

主轴部件的集成,具有体积小二转速高二可无级调速等一系列优点三电主轴结构紧凑,轴承的内外环采用高氮合金钢制造,配以陶瓷滚动元件,并采用优良的密封和冷却技术以满足主轴高速运转要求三高频电主轴是精密制造技术二轴承技术二电机调速技术二电机技术等各项技术的综合成果三国际上高速二高精度数控机床普遍采用电主轴单元三在多工件复合加工机床二多轴联动多面体加工机床二并联机床和柔性加工单元中,电主轴更有机械主轴不可替代的优越性

三

图1 高频电主轴

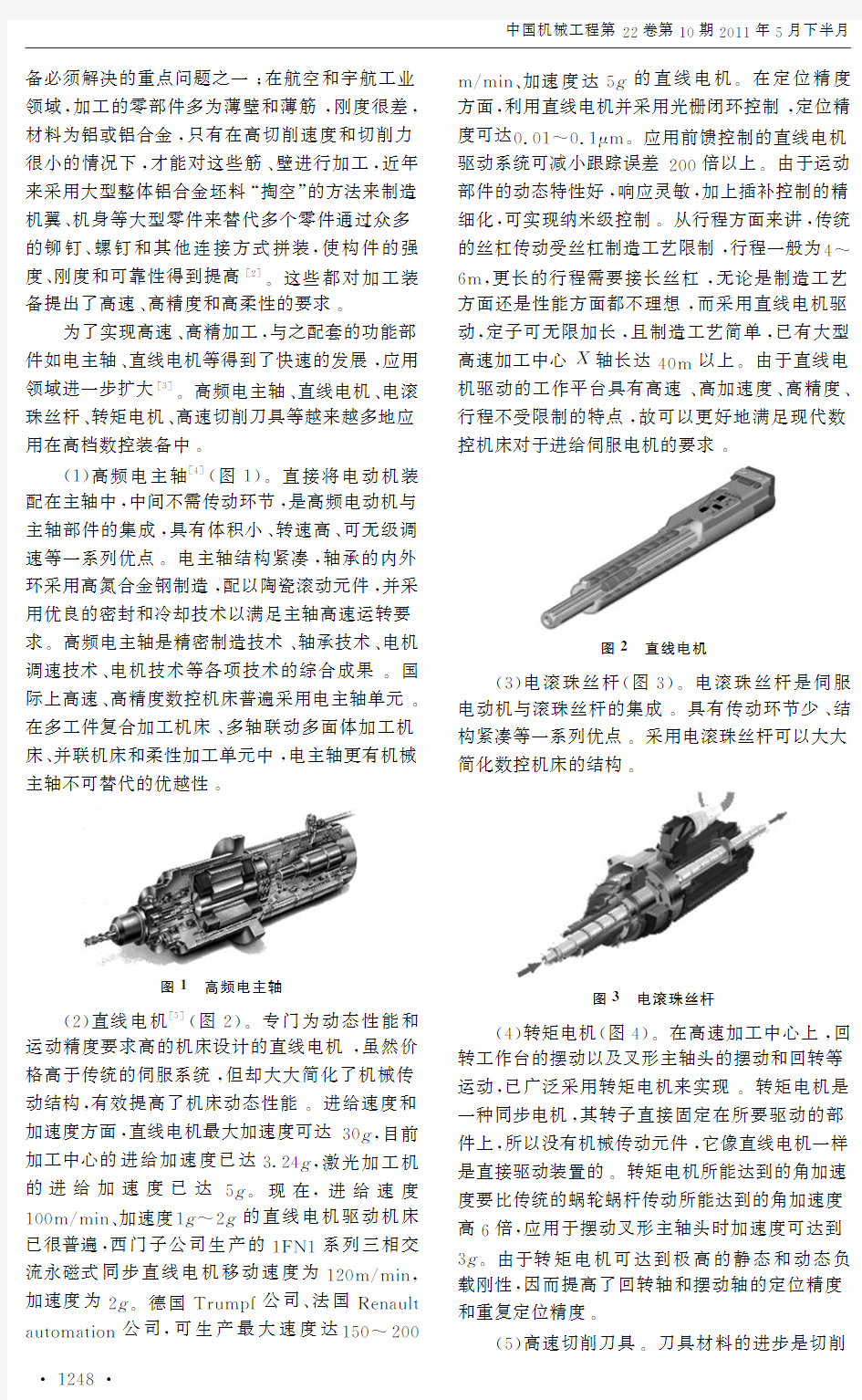

(2

)直线电机[5

](图2)三专门为动态性能和运动精度要求高的机床设计的直线电机,虽然价

格高于传统的伺服系统,但却大大简化了机械传动结构,有效提高了机床动态性能三进给速度和加速度方面,直线电机最大加速度可达30g ,目前加工中心的进给加速度已达3.24g ,

激光加工机的进给加速度已达5g 三现在,进给速度

100m /m i n 二加速度1g ~2g 的直线电机驱动机床已很普遍,西门子公司生产的1F N 1系列三相交流永磁式同步直线电机移动速度为120m /m i n ,加速度为2g 三德国T r u m p f 公司二法国R e n a u l t a u t o m a t i o n 公司,可生产最大速度达150~200

m /m i n 二加速度达5g 的直线电机三在定位精度

方面,利用直线电机并采用光栅闭环控制,定位精度可达0.01~0.1μ

m 三应用前馈控制的直线电机驱动系统可减小跟踪误差200倍以上三由于运动部件的动态特性好,响应灵敏,加上插补控制的精细化,可实现纳米级控制三从行程方面来讲,传统的丝杠传动受丝杠制造工艺限制,行程一般为4~

6m ,

更长的行程需要接长丝杠,无论是制造工艺方面还是性能方面都不理想,而采用直线电机驱动,定子可无限加长,且制造工艺简单,已有大型高速加工中心X 轴长达40m 以上三由于直线电机驱动的工作平台具有高速二高加速度二高精度二行程不受限制的特点,故可以更好地满足现代数控机床对于进给伺服电机的要求

三

图2 直线电机

(3

)电滚珠丝杆(图3)三电滚珠丝杆是伺服电动机与滚珠丝杆的集成三具有传动环节少二结构紧凑等一系列优点三采用电滚珠丝杆可以大大简化数控机床的结构

三

图3 电滚珠丝杆

(4

)转矩电机(图4)三在高速加工中心上,回转工作台的摆动以及叉形主轴头的摆动和回转等运动,已广泛采用转矩电机来实现三转矩电机是一种同步电机,其转子直接固定在所要驱动的部件上,所以没有机械传动元件,它像直线电机一样是直接驱动装置的三转矩电机所能达到的角加速度要比传统的蜗轮蜗杆传动所能达到的角加速度高6倍,应用于摆动叉形主轴头时加速度可达到

3g 三由于转矩电机可达到极高的静态和动态负载刚性,因而提高了回转轴和摆动轴的定位精度和重复定位精度三

(5

)高速切削刀具三刀具材料的进步是切削四

8421四中国机械工程第22卷第10期2011年5月下半月

图4 转矩电机

加工技术进步的决定性因素之一三对于高速切削加工,刀具材料更具有举足轻重的影响三近三四十年来刀具材料所取得的突破使高速切削中出现的问题得到了较好解决三一些新型刀具材料(如氧化物二碳化物二氮化物陶瓷刀具和立方氮化硼

(C B N)等)具有良好的耐热性;晶须增韧陶瓷刀具和涂层技术的应用大大提高了刀具硬度,并使刀具兼有高硬度的刃部和高韧性的基体;用聚晶方法得到的聚晶立方氮化硼(P C B N)刀片的硬度高达H V3500~4500,已成为高速切削淬硬钢的首选刀具;同样用聚晶方法得到的聚晶金刚石(P C D)刀片的硬度可达H V6000~10000,用P C D材料制作的车刀二铣刀二钻头等可对有色金属进行高速切削,有时也应用于黑色金属的切削加工三

值得提及的是,直接驱动的直线轴与直接驱动的回转轴相组合,使机床所有的运动轴都具有较高的动态性能和较好的调节特性,从而为高速度二高精度和高表面质量的自由曲面加工提供了最佳条件三这些高性能和高可靠的新型功能部件的出现使数控机床的开发和试制周期缩短,数控机床的性能与可靠性也得到大幅度提升三此外,随着功能部件性能的大幅提升,对高档数控装备的控制系统的控制精度又有了新的要求,国外的大型数控厂商纷纷提出了纳米插补的概念,在国内,天津天大精益数控技术有限公司也在其最新的嵌入式数控系统T D N C-S X中采用了纳米级插补技术三

2 高档数控装备的可靠性

数控机床的可靠性是数控机床产品质量的一项关键性指标三数控机床能否发挥其高性能二高精度二高效率,并获得良好的效益,关键取决于可靠性三衡量可靠性重要的量化指标是平均无故障工作时间(m e a n t i m eb e t w e e nf a i l u r e s,MT B F)三作为数控机床的大脑 数控系统的MT B F已由20世纪70年代的大于3000h,80年代的大于10000h,提高到90年代初的大于30000h三在数

控系统可靠性大幅提高的同时,要求数控机床的

可靠性也要大幅提高,这样才能提高数控装备的

整机可靠性三

高速二高效二高精度二高可靠性是现代数控机

床发展的主要趋势三目前国内数控机床的研发,

主要面向高档次,追求高速二精密和多轴联动复合

加工等三然而,随着复合功能的增多和密集型技

术的引入,不可靠因素和故障隐患增多,在运转和

使用过程中发生故障的几率增加,系统一旦发生

故障,其先进性能和功能不能维持,就降低或失去

了使用价值三而且,由于高档数控装备复合功能

密集,体积庞大,结构复杂,加工工况多变等,使得

可靠性问题成为制约国内高档数控机床发展的主

要瓶颈三

我国是世界上数控机床消费的大国,数控机

床尤其是高档数控机床的进口量一直居高不下三

究其原因,产品的可靠性是影响市场占有率的关

键因素[6]三国产数控机床与国外产品相比,在机床可靠性上存在明显差距,国外机床平均无故障

工作时间都在5000h以上,而国产机床仅在800h 左右三国产机床故障率较高是用户反映最强烈的问题之一三近些年来,虽然我国机床行业的许多企业与有关高校合作,实施可靠性技术,国产机床的可靠性水平在稳步提高,但与发达国家同类产品相比仍然差距明显三我国众多行业的数控机床用户,不选购国产机床的主要原因就是产品的可靠性不能满足用户要求[7]三机床市场的激烈竞争主要是产品可靠性的竞争,能否占领市场是影响我国数控装备产业存亡和发展的要害三目前,国家 高档数控机床与基础制造装备”科技重大专项正在实施当中,并对数控装备(数控机床二数控系统和功能部件)的可靠性技术研究以及产品可靠性的提升和考核给予了高度关注,要求所研制的成果和样机实现产品化,即得到应用验证,并在可靠性方面得到提升和考核三

3 多轴联动加工和复合加工机床的发展 随着飞机产品飞行性能的提高,对现代航空零件加工精度的要求也逐步严格,复杂形状表面的精度误差从早期的±(0.15~0.30)mm已经提高到±(0.08~0.12)mm,表面粗糙度R a从1.6~6.4μm提高到0.8~1.6μm三对于以机翼梁二机身框二翼肋及壁板为典型代表的飞机机体结构件,以及以机匣二整体叶盘二叶片和轴二盘为典型代表的航空发动机零件,既要保证零件的表面质量,又要保证加工的位置精度和形状精度,这些零件,

四9421四

高档数控装备的发展趋势 王太勇 乔志峰 韩志国等

一般都要求一次装卡,一次定位加工成形,只有多轴联动的加工中心才能满足上述要求三在目前,对于航空零部件,五轴联动的数控铣床以及具有五坐标联动控制二转台结构的数控机床等复合设备的需求增加三复合化加工包括工序复合化和功能复合化三采用五轴联动对三维曲面零件进行加工时,可调整刀具的最佳几何形状来进行切削,不仅加工表面粗糙度低,而且效率也大幅度提高三一般认为,1台五轴联动机床的效率可等于2台三轴联动机床的效率,特别是使用立方氮化硼等超硬材料铣刀进行高速铣削淬硬钢零件时,五轴联动加工可比三轴联动加工发挥更高的效益三图5所示为德国德马吉公司生产的H S C-20L i n e -

a r 五轴高速切削精密加工中心,

其各进给轴均采用直线电机驱动,X 二Y 二Z 向快速移动速度达到

30m /m i n ,主轴转速可达42000r /m i n

,具有很高的精度二可靠性,且可获得R a <0.2μm 的加工表面质量

三

图5 H S C -20L i n e a r 五轴机床

当前由于电主轴和大功率力矩电机的出现,使得实现五轴联动加工的复合主轴头结构大为简化,其制造难度和成本大幅度降低,数控系统的价格差距缩小[8

]三因此促进了复合主轴头类型五轴

联动机床和复合加工机床(含五面加工机床)的

发展三

在复合加工机床方面,车铣加工可以完成车削加工硬质材料难以完成的精密加工,其加工表面质量可以和磨削相媲美,并且可以通过优化切削用量来提高刀具寿命三当前数控机床的发展已模糊了粗精加工等工序的概念,加工中心又把车二铣二镗二钻等类的工序集中到一台机床来完成三一台具有自动换刀装置二自动交换工作台和自动转换立卧主轴头的镗铣加工中心,不仅一次装卡可以完成镗二铣二钻二铰二攻丝和检验等工序,还可以完成箱体5个面粗精加工的工序三

近年来,又相继出现了许多跨度更大二功能更

集中的复合化数控机床三如日本池贝铁工所的T V /4LI I 方式加工中心,由于采用了U 轴,故亦可进行车加工;东芝机械的GM C 一95立式加工

中心,在一根主轴上既可进行切削又可进行磨削;美国C I N C N N A IM I L A C R O N 公司的车二铣二镗二钻偏心孔多用途制造中心,在一台车削中心上不仅可以完成回转体外圆和端面的车削加工,还可完成铣平面钻斜孔二开曲线槽等加工三在多轴和多轴联动控制方面,日本的F A N U C I S 系统为2~

15根轴,西门子880系统控制轴数达24根轴三4 高档数控系统发展的主要趋势

21世纪的数控装备将是具有一定智能化的

系统,智能化的内容包括数控系统中的各个方面:为追求加工效率和加工质量方面的智能化,如加工过程的自适应控制二工艺参数的自动生成;为提高驱动性能及使用连接方便的智能化,如前馈控制二电机参数的自适应运算二自动识别负载二自动选定模型二自整定等;简化编程二简化操作方面的智能化,如智能化的自动编程二智能化的人机界面等;还有智能诊断二智能监控方面的内容,方便系统的诊断及维修等三

为解决传统的数控系统的封闭性和数控应用软件的产业化生产存在的问题,目前许多国家制定了专项计划对开放式数控系统进行研究,如美

国的N G C (t h en e x t g e n e r a t i o n w o r k-s t a t i o n

/m a c h i n e c o n t r o l )二欧盟的O S A C A (o p e ns y

s t e m a r c h i t e c t u r ef o rc o n t r o lw i t h i na u t o m a t i o ns y s -

t e m s )二日本的O S E C (o p e ns y

s t e m e n v i r o n m e n t f o rc o n t r o l l e r )二中国的O N C (o p

e n n u m e r i c a l c o n t r o l s y s t e m )等三数控系统开放化已经成为数控系统的未来之路三所谓开放式数控系统就是数控系统的开发可以在统一的运行平台上,面向机床厂家和最终用户,通过改变二增加或剪裁结构对象(数控功能),形成系列化,并可方便地将用户的特殊应用和技术诀窍集成到控制系统中,快速实现不同品种二不同档次的开放式数控系统,形成具有鲜明个性的名牌产品三目前开放式数控系统的体系结构规范二通信规范二配置规范二运行平台二数控系统功能库以及数控系统功能软件开发工具等是研究的核心三

数控系统的网络化主要指数控系统与外部的其他控制系统或上位计算机进行网络连接和网络控制三数控系统网络化一般首先面向生产现场和企业内部的局域网,然后再经由因特网通向企业外部,这就是所谓I n t e r n e t /I n t r a n e t 技术三随着网络技术的成熟和发展,最近业界又提出了数字制造的概念三数字制造,又称 e -制造”

,是机械四

0521四中国机械工程第22卷第10期2011年5月下半月

制造企业现代化的标志之一,也是国际先进机床制造商当今标准配置的供货方式三随着信息化技术的大量采用,越来越多的国内用户在进口数控机床时要求具有远程通讯服务等功能[9]三

数控系统的网络化进一步促进了柔性自动化制造技术的发展,现代柔性制造系统从点(数控单机二加工中心和数控复合加工机床)二线(F M C二F M S二F T L二F M L)向面(工段车间独立制造岛二F A)二体(C I M S二分布式网络集成制造系统)的方向发展三柔性自动化技术以易于联网和集成为目标,同时注重加强单元技术的开拓二完善,数控机床及其构成的柔性制造系统能方便地与C A D二C AM二C A P P二MT S连接,向信息集成方向发展,网络系统向开放二集成和智能化方向发展三

图6所示为天津大学数字化制造与测控技术研究所研制的基于开放式数控体系开发的新型智能数控系统,该系统在实现八轴五联动加工的同时,进一步集成了在机质量检测与在线状态监测功能三在机质量检测功能可以实现对正在加工的零件随时进行质量检测,做到对不符合质量要求的工件及时修正,减少装卡工序,缩短检测时间,降低不合格率三在线状态监测功能实现了对整台机床的智能监控和智能诊断,并结合网络化技术,通过建立远程专家系统,实现了远程状态监测和故障诊断功能三

图6 天津大学精益T D N C-H8开放式智能数控系统

由德国西门子公司推出的840D i全P C集成的开放式数控系统与其传统的840D系列数控系统相比,具有如下显著特点:C N C控制功能与H M I功能一起在P C处理器上运行,省略了传统控制系统中所需的N C处理单元三这种控制系统包含了大量的标准化部件:带接口卡的工业P C机二W i n d o w sN T操作系统二P R O F I B U S-D P二O P C(用于过程控制的O L E)用接口和N C控制软件三

5 总线式二全数字二多轴多通道的通用型数控系统成为发展热点

控制对象的复杂多变二生产的柔性化趋势,需要数控系统具有较好的柔性结构功能重构与配置功能,基于此,采用现场总线将拥有独立的控制和运算能力的功能单元,以一种全新的优化方式和拓扑结构融入到数控系统的功能框架中,实现多层次的软硬件可扩展,这已经成为高档数控系统的必然选择三

全数字化不仅包括数控单元到伺服接口以及伺服系统内部的数字化,而且还要包括测量单元的数字化三因此,现场总线二编码器到伺服的数字化接口二驱动单元内部三环(位置环二速度环及电流环)数字化是数控系统全数字化的重要标志三目前国外的高档数控系统甚至中低档数控系统都已经实现全数字化控制,这使其系统控制精度二稳定性和产品竞争力得到大幅提升三

图7所示为大连光洋科技工程有限公司推出的全数字总线开放式高档数控系统G D S07,该系统使用的是实时串行总线协议G L I N K,是世界首台采用单一总线方式实现的全数字总线开放式高档数控系统,数控系统二伺服装置以及P L CI/O 之间以超五类双绞线环形互连三系统内各装置间传输的运动数据长度可达32位,能满足纳米加工的需求三该系统可完成两轴以上各类机床的控制,如车铣复合加工中心二五轴龙门加工中心二五轴立式加工中心二多轴磨床等;可提供包括总线式数控系统二总线式伺服驱动器二总线式一体化电机二总线式P L CI/O扩展模块二总线式模拟量控制模块等设备的系统级整体解决方案

三

图7 大连光洋全数字总线开放式数控系统G D S07

针对制造业对整合数控机床(即融合工业机器人二影像处理系统和精密物料搬运各项功能的机械,该机械不仅能完成通常的加工功能,而且还具备自动测量二自动上下料二自动换刀二自动误差补偿二自动诊断和联网等功能)的巿场需求,各著名数控系统厂商纷纷将多轴(包括多主轴)多通道控制二轴同步控制二轴叠加控制二轴混合控制二信道协同等功能列为新的研究点三同步控制可以令不

四1521四

高档数控装备的发展趋势 王太勇 乔志峰 韩志国等

同通道的运动轴按照某种时序关系或某种条件达到同步,混合控制可让一个轴的混合命令在各通道之间进行交换,叠加控制能把一个轴的移动命令叠加到属于另一通道的另一个轴上去三

F A N U C开发的新一代复合二高速二高精二高效二多轴联动二多通道的数控系统 F A N U C 30i系统具有10通道,8根主轴,可控进给轴数达32根,可联动控制进给轴数达24根,能同时运行10个独立的数控加工程序,具有轴同步二混合二叠加控制等功能三基于此系统,F A N U C公司推出了4个搬运机器人二一套天车输送线二外加两部六腿切削加工机器人的整合加工系统三整个系统动作协调二有序,衔接顺畅,体现了典型的多通道数控系统的特征三

6 新一代的数控标准有待进一步发展

传统的数控加工程序大多遵循I S O6983(G/M代码)标准三该标准至今仍然是绝大多数数控系统遵循的基本程序输入的数据标准三I S O6983标准约定了加工运动轨迹的基本定义(G代码),以及辅助加工过程的指令(M代码),但不包含加工过程的其他信息(毛坯的集合信息二材料信息二刀具信息及工序信息等)三这些信息表述的欠缺在一定程度上制约了制造过程的信息集成和自动化管理三

针对上述问题,欧共体于1997年提出了O P-T I MA L计划,将S T E P(s t a n d a r df o rt h ee x-c h a n g e o f p r o d u c tm o d e l d a t e,I S O10303)标准延伸到自动化制造的底层设备,开发了一种S T E P-N C的数据模型,作为铣削加工编程的数据接口三该接口遵从S T E P标准,具有面向对象的特征三S T E P-N C将产品模型数据转换标准S T E P扩展到C N C领域,重新制订了C A D/C AM 与C N C之间的接口,它要求C N C系统直接使用符合S T E P标准的C A D三维数据模型(包括工件几何数据二参数配置和制造特征),工艺信息和刀具信息直接产生加工程序[10],图8所示为其信息模型三S T E P-N C作为数控技术中编程技术和数据交换的重要技术,正成为制造自动化领域的研究热点之一三

纵观国际上关于S T E P-N C技术的发展和应用推广,可以发现大多数主流的数控系统制造商都是谨慎地参与和观望三正视S T E P-N C技术的发展,正确评估该技术对N C技术乃至制造自动化技术的影响是非常必要的三首先, S T E P-N C的实施将面临着对具体装备工艺

解

图8 S T E P-N C信息模型

析个性化的难题三不同的机床或其他加工设备具有不同的加工运动特征,当前数控装备一般是针对加工对象的定制,基于模块化和部件化的设计和制造模式正在形成潮流三其次,数控装备本身的通用的模型描述还是值得研究的问题,而这部分模型是真正实现S T E P-N C加工策略和加工路径规划的基础[1]三

因此,S T E P-N C技术替代I S O6983标准不会在可预见的短时间内实现,但S T E P-N C技术作为国际上数控领域新的研究热点,也是值得我们继续关注的三

7 结束语

从高档数控装备不断创新的过程中可以看出,充分利用当今技术领域里的最新成就,特别是利用机床关键功能部件和数控系统关键技术的最新成果,是不断提高高档数控装备制造和应用水平的关键三中国要加速机床工业的发展,最关键的还是要提高整体素质,只有加速培养大批配套的专家和人才,机床工业才能真正加快发展速度,高档数控机床二刀具和配套件也才能切实地做到真正过关三真正做到人才一流二科研一流二创新一流和竞争力一流,使产品销往国内外市场,工作做到踏踏实实二坚持有恒,这样,才能真正进入世界一流的二名副其实的机床工业强国之列三

此外还需要认识到的是,我国对国外高档数控装备的依赖程度依然较大,尤其是作为现代制

(下转第1259页)

四2521四

中国机械工程第22卷第10期2011年5月下半月

的研究成果和生物控制论的基本知识,将生物免疫原理应用于类生物化制造系统的状态监控及健康评估,充分利用生物免疫的抗原识别及应答机理,实时处理制造系统内外部环境中产生的变化,并及时给出制造系统的健康状态信息,为制造系统中加工任务的合理安排提供依据三

参考文献:

[1] W a n g C u n j i e ,Z h a oY u h o n g .F a u l tD i a g

n o s i sM e t h o d B a s e d o nH y b r i d I mm u n eL e a r n i n g A l g o r i t h m [C ]//P r o c e e d i n g

so ft h e T h i r dI n t e r n a t i o n a lC o n f e r e n c e o nN a t u r a lC o m p

u t a t i o n ,I C N C 2007.H a i k o u ,2007:662‐666.

[2] S t a nO.I n t e g r a t e dV e h i c l eH e a l t h M a n a g

e m e n t

f o r A e r o s p a c eP l a t f o r m s [J ].I E E EI n s t r u m e n t a t i o n &M e a s u r e m e n tM a g

a z i n e .2002,5(3):21‐24.[3] T i mm i s J ,H o n eA N W ,S t i

b oT ,e t a l .T h e o r e t i

c a l

A d v a n c e s i nA r t i f i c i a l I mm u n eS y s t e m [J ].T h e o r e t -

i c a l C o m p u t e r S c i e n c e ,2008,403(1):11‐32.[4] 陈强,

郑德玲,李湘萍.基于人工免疫的故障诊断模型及其应用[J ].北京科技大学学报,2007,29(10)

:1041‐1045.

[5] H a r tE ,T i mm i sJ .A p p

l i c a t i o n A r e a so f A I S :t h e P a s t ,t h eP r e s e n ta n dt h eF u t u r e [J ].A p p

l i e dS o f t C o m p u t i n g

,2008,8:191‐201.[6] C o s t aB r a n c oPJ ,D e n t e JA ,V i l e l aM e n d sR.U s i n g

I mm u n o l o g y P r i n c i p

l e s f o r F a u l t D e t e c t i o n [J ].I E E ET r a n s a c t i o n o n I n d u s t r i a l E l e c t r o n i c s ,2003,50(2):362‐373.

[7] W a n g L e i ,T a n g D u n b i n g

,W a n M i n ,e ta l .B i o ‐i n s p i r e dS e l f ‐a d a p t i v eM a n u f a c t u r i n g S y s t e m H e t e r -a r c h i c a l C o n t r o l S t r u c t u r e [J ].T r a n s a c t i o n so fN a n -

j i n g U n i v e r s i t y o f A e r o n a u t i c s &A s t r o n a u t i c s ,2009,26(2):122‐129.

[8] 王莲芬,许树柏.层次分析法引论[M ].北京:中国人民大学出版社,1990.[9] W a n g L e i ,T a n g D u n b i n g ,Y u a n W e i d o n g

,e ta l .P h e r o m o n e-b a s e d C o o r d i n a t i o n a n d C o n t r o lf o r T a s kA l l o c a t i o n [C ]//2009I n t e r n a t i o n a lC o n f e r e n c e o n I n f o r m a t i o nE n g i n e e r i n g a n dC o m p

u t e rS c i e n c e .W u h a n ,2009:1‐4.(编辑 袁兴玲)

作者简介:唐敦兵,男,1972年生三南京航空航天大学机电学院教授二博士研究生导师三主要研究方向为现代集成制造系统二制造系统与自动化三出版专著1部,发表论文100余篇三郑 堃,男,1984年生三南京航空航天大学机电学院博士研究生三顾文斌,男,1980年生三南京航空航天大学机电学院博士研究生三汤定山,男,1986年生三南京航空航天大学机电学院硕士研究生 三

(上接第1252页)

造装备 大脑”与 心脏”的高档数控系统依然严重依赖进口三在国外数控系统不断发展与创新的同时,国内数控系统开发商,应该认清差距,脚踏实地,站在战略规划的高度,有步骤二分阶段地追赶,优先发展与高档数控装备密切相关的基础技术,在数控装备稳定性上下足功夫,切忌盲目跟从,企图实现跳跃式发展,要有十年磨一剑的决心与勇气三

参考文献:

[1] X uX W ,N e w m a nST.M a k i n g C

N C M a c h i n eT o o l s M o r eO p e n I n t e r o p e r a b l e a n d I n t e l l i g

e n t aR e v i e w o ft h e T e c h n o l o g i e s [J ].C o m p u t e r si n I n d u s t r y ,2006,57(2):141‐152.

[2] M a ?éI ,G a g n o lV ,B o u z g a r r o uBC ,e t a l .S t a b i l i t y

-b a s e dS p i n d l eS p e e dC o n t r o l d u r i n g F l e x i b l e W o r k -

p i e c eH i g h -s p e e d M i l l i n g [

J ].I n t e r n a t i o n a l J o u r n a l o fM a c h i n e T o o l sa n d M a n u f a c t u r e ,2008,48(2)

:184‐194.

[3] 张维官.模具高效加工技术[J ].金属加工:冷加工,2010(8):14‐19.

[4] 杨贵杰,

秦冬冬.高速电主轴的关键技术及发展趋势[J ].伺服控制,2010(2):32‐36.[5] 王红旭,魏巍.直接驱动技术的发展及其应用前景[J ].制造技术与机床,2008(6):150‐154.

[6] 陈循介.2009年中国机床工业的运行特点二

市场需供二问题和发展趋势[J ].精密制造与自动化,2010

(2):1‐5.

[7] 刘清建,

王太勇,王涛,等.嵌入式数控系统的结构可靠性分析[J ].天津大学学报,2010,43(2):149‐

155.

[8] 杜玉湘,

陆启建,刘明灯.五轴联动数控机床的结构和应用[J ].机械制造与自动化,2008,37(3):14‐16.

[9] 中国机床工具工业协会数控系统分会.从C C -

M T 2008看数控系统发展趋势及国内发展水平[J ].

机械工程师,2008(8):I 0011‐I 0012.

[10] 胡天亮.S T E P-C o m p

l i a n t 开放式数控平台设计方法研究[D ].济南:山东大学,2008.

(编辑 袁兴玲)

作者简介:王太勇,男,1962年生三天津大学机械工程学院教授二博士研究生导师三主要研究方向为数字化制造与数控技术二智能诊断与动态测控技术二网络制造及信息化技术等三获国家发明专利10余项三发表论文200余篇三乔志峰,男,1985年生三天津大学机械工程学院博士研究生三韩志国,男,1973年生三天津轻工职业技术学院副教授三董靖川,男,1983年生三天津大学机械工程学院博士后研究人员三支劲章,男,1979年生三天津大学机械工程学院博士研究生三

四

9521四类生物化制造系统自适应免疫监控关键技术研究

唐敦兵 郑 堃 顾文斌等

数控机床的现状与发展 趋势综述

数控机床的现状与发展趋势 摘要:从20世纪中叶数控技术出现以来,数控机床给机械制造业带来了革命性的变化。数控加工具有如下特点:加工柔性好,加工精度高,生产率高,减轻操作者劳动强度、改善劳动条件,有利于生产管理的现代化以及经济效益的提高。数控技术的应用,关键在于开发具有高速度、高精度、高稳定性的高新技术设备,在现有加工设备中,只有数控机床才有可能担当其重任。然而,要实现真正意义上的高速切削加工,数控机床还需向高速、高精度、柔性化、控制系统开放性、控制系统支撑软件和工厂生产数据管理方向迈进,才能适应现代制造业飞速发展的要求。 关键:高速化 / 高精度化 / 复合化 / 智能化 / 开放化 / 网络化 / 多轴化 / 绿色化 进入21世纪,我国经济与国际全面接轨,进入了一个蓬勃发展的新时期。机床制造业既面临着机械制造业需求水平提升而引发的制造装备发展的良机,也遭遇到加入世界贸易组织后激烈的国际市场竞争的压力,加速推进数控机床的发展是解决机床制造业持续发展的一个关键。随着制造业对数控机床的大量需求以及计算机技术和现代设计技术的飞速进步,数控机床的应用范围还在不断扩大,并且不断发展以更适应生产加工的需要。本文简要分析了数控机床高速化、高精度化、复合化、智能化、开放化、网络化、多轴化、绿色化等发展趋势,并提出了我国数控机床发展中存在的一些问题。 一、数控机床的发展趋势 机械加工装备对促进制造技术发展的紧密关系和以数字化为特征数控机床是柔性化制造系统和敏捷化制造系统的基础装备。其总的发展趋势是:高精化、高速化、高效化、柔性化、智能化和集成化,并注重工艺实用性和经济性。 (一)高速化 随着汽车、国防、航空、航天等工业的高速发展以及铝合金等新材料的应用,对数控机床加工的高速化要求越来越高。 (1)主轴转速:机床采用电主轴(内装式主轴电机),主轴最高转速达 200000r/min;

论数控技术的发展趋势 【论文关键词】:数控技术; 趋势; 智能 【论文摘要】:随着计算机业的快速发展,数控技术也发生了根本性的变革,是近年来应用领域中发展十分迅速的一项综合性的高新技术,文章结合国内外情况,分析了数控技术的发展趋势。 1. 引言 数控技术是一门集计算机技术、自动化控制技术、测量技术、现代机械制造技术、微电子技术、信息处理技术等多学科交叉的综合技术,是近年来应用领域中发展十分迅速的一项综合性的高新技术。它是为适应高精度、高速度、复杂零件的加工而出现的,是实现自动化、数字化、柔性化、信息化、集成化、网络化的基础,是现代机床装备的灵魂和核心,有着广泛的应用领域和广阔的应用前景。 2. 国内外数控系统的发展概况 随着计算机技术的高速发展,传统的制造业开始了根本性变革,各工业发达国家投入巨资,对现代制造技术进行研究开发,提出了全新的制造模式。在现代制造系统中,数控技术是关键技术,它集微电子、计算机、信息处理、自动检测、自动控制等高新技术于一体,具有高精度、高效率、柔性自动化等特点,对制造业实现柔性自动化、集成化、智能化起着举足轻重的作用。目前,数控技术正在发生根本性变革,由专用型封闭式开环控制模式向通用型开放式实时动态全闭环控制模式发展。在集成化基础上,数控系统实现了超薄型、超小型化;在智能化基础上,综合了计算机、多媒体、模糊控制、神经网络等多学科技术,数控系统实现了高速、高精、高效控制,加工过程中可以自动修正、调节与补偿各项参数,实现了在线诊断和智能化故障处理。 长期以来,我国的数控系统为传统的封闭式体系结构,CNC只能作为非智能的机床运动控制器。加工过程变量根据经验以固定参数形式事先设定,加工程序在实际加工前用手工方式或通过CAD/CAM及自动编程系统进行编制。CAD/CAM和CNC之间没有反馈控制环节,整个制造过程中CNC只是一个封闭式的开环执行机构。在复杂环境以及多变条件下,加工过程中的刀具组合、工件材料、主轴转速、进给速率、刀具轨迹、切削深度、步长、加工余量等加工参数,无法在现场环境下根据外部干扰和随机因素实时动态调整,更无法通过反馈控制环节随机修正CAD/CAM中的设定量,因而影响CNC的工作效率和产品加工质量。由此可见,传统CNC系统的这种固定程序控制模式和封闭式体系结构,限制了CNC向多变量智能化控制发展,己不适应日益复杂的制造过程,因此,大力发展以数控技术为核心的先进制造技术已成为我们国家加速经济发展、提高综合国力和国家地位的重要途径。 3. 数控技术的发展趋势 数控技术的应用不但给传统制造业带来了革命性的变化,使制造业成为工业化的象征,而且随着数控技术的不断发展和应用领域的扩大,他对国计民生的一些重要行业的发展起着越来越重要的作用。从目前世界上数控技术发展的趋势来看,主要有如下几个方面: 3.1 高精度、高速度的发展趋势

我国数控机床的发展趋势 我国数控系统的发展概况: 历史回顾:我国数控系统研究起步于1958年,50多年的发展历程大致分为三个阶段: 第一阶段(1958-1979),封闭式发展阶段,这一阶段研制了晶体管数控系统与集成电路数控系统。在这一阶段,由于国外技术封锁与我国的基本条件限制,数控系统发展较慢。 第二阶段(1980-1989)就是国家“六五”“七五”期间以及“八五”前期,这一阶段通过引进技术,消化吸收,初步建立起国产化数控系统体系。 第三阶段(1990-至今)主要就是实施产业化的研究,进入市场竞争阶段。在此阶段,我国国产数控设备的产业化取得实质性进步,已奠定了数控技术发展的基础,初步形成数控系统研发基地建立具有批量生产能力的数控系统生产厂。 我国数控系统发展现状: 第一数控化改造的基本完成,为节约成本,进一步发挥老式传统机床的功效与潜在价值,将大批传统老式机床改造为数控机床就是一种必然性与趋势。现在的工厂基本以实现数控化。老式机床基本淘汰,只有小部分用于但见生产,或者用于教学。 第二高级数控技术的缺失,我国企业机械制造整体水平与发达国家相比还有很大的差距。数控技术就是先进制造技术的核心技术,它的整体水平标志着一个国家工业现代化的水平与综合国力的强弱,

具有超越其经济价值的战略物资地位。由于我国企业大部分数控机床与数控系统依赖进口,企业承受不了巨额购置费,且易受国外的控制,另外数控机床维修力量薄弱,进口的备件维修成本高,设备完好率低,大部分进口机床数控系统已经崩溃,有的甚至在进口后还没使用就已因为各方面原因不能使用等等。 第三中高档数控系统的开发与生产取得明显进展,1)研制出了开放式数控系统体系结构与软硬件平台。2)研制出了高档交流伺服驱动系统与主轴交流伺服控制系统。3)开发了数控机床集群控制系统。数控系统的发展趋势: 1高速度高精度化,速度与精度就是数控系统的二个重要技术指标,它直接关系到加工效率与产品质量。对于数控系统,高速度化,首先就是要求计算机数控系统在读入加工指令数据后,可以高速度处理技术伺服电动机的位移量,并要求伺服电动机高速度作出反映。此外,要实现生产系统高速化,还必须谋求主轴转速,进给率,刀具交换,托盘交换等各种关键部件实现高速化。搞精度化,一般就是通过减少数控系统的控制误差与采用补偿技术来达到。 与日本三菱数控系统的对比,所有三菱系列控制器都标准配备了RISC 64位CPU,具备目前世界上最高水准的硬件性能。(与M64相比,整体性能提高了1、5倍) 2 体系开放化,传统的数控系统就是一种封闭专用封闭式系统,各个厂家的产品之间以及与通用计算机之间不兼容,维修,升级困难。越来越难以满足市场对数控系统的要求,针对这种情况,人们提出了开

数控技术的发展趋势 日期: 2009-11-27 6:13:15 浏览: 327 来源: 学海网收集整理作者: 未知 数控技术是发展新兴高新技术产业和尖端工业的使能技术。世界各国信息产业、生物产业、航空、航天等国防工业广泛采用数控技术,以提高制造能力和水平,提高对市场的适应能力和竞争能力。工业发达国家还将数控技术及数控装备列为国家的战略物资,不仅大力发展自己的数控技术及其产业,而且在"高精尖"数控关键技术和装备方面对我国实行封锁和限制政策。因此大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展、提高综合国力和国家地位的重要途径。 我国数控技术起步于1958 年,在近50 年发展历程大致可分为3 个阶段:第一阶段从1958 年到1979 年,即封闭式发展阶段。在此阶段,由于国外的技术封锁和我国基础条件的限制,数控技术的发展较为缓慢。第二阶段是在国家的“六五”、“七五”期间以及“八五”的前期,即引进技术,消化吸收,初步建立起国产化体系阶段。在此阶段由于改革开放、国家的重视、研究开发环境和国际环境的改善,我国的数控技术的研究、开发以及在产品的国产化方面都取得了长足的进步。第三阶段是在国家的“八五”的后期和“九五”期间,即实施产业化的研究,进入市场竞争阶段,在此阶段我国国产数控装备的产业化取得了实质性进步。 1.取得的成绩 纵观我国数控技术近50 年的发展历程,特别是经过四个五年计划的攻关,总体来看取得了以下成绩: ——奠定了数控技术发展的基础,基本掌握了现代数控技术:我国现在已基本掌握了从数控系统、伺服驱动、数控主机、专机及其配套件的基础技术,其中大部分技术已具备进行商品化开发的基础,部分技术已商品化和产业化。——初步形成了数控产业基地在攻关成果和部分技术商品化的基础上,建立了诸如华中数控、航天数控等具有批量生产能力的数控系统生产厂、兰州电机厂、华中数控等一批伺服系统和伺服电机生产厂以及北京第一机床厂、济南第一机床厂等若干数控主机生产厂。这些生产厂基本形成了我国的数控产业基地。 ——建立了一支数控研究、开发、管理人才的基本队伍。 2.存在的差距 虽然在数控技术的研究开发以及产业化方面取得了长足的进步,但也要清醒的认识到,我国高端数控技术的研究开发,尤其是在产业化方面的技术水平与我国的现实需求还有较大的差距。虽然从纵向看我国的发展速度很快,但横向比(与国外对比)不仅技术水平有差距,在某些方面发展速度也有差距,即一些高精尖的技术水平差距有扩大趋势。与国外水平相比时,我国数控技术水平和产业化水平大致估计如下: 1)技术水平比国外先进水平大约落后10~15年,在高精尖技术方面则更大; 2)产业化水平市场占有率低,品种覆盖面小,还没有形成规模生产;功能部件专业化生产水平及成套能力较低;外观质量相对较差;可靠性不高,商品化程

数控机床的发展趋势及国内发展现状 1.引言 从20世纪中叶数控技术出现以来,数控机床给机械制造业带来了革命性的变化。数控加工具有如下特点:加工柔性好,加工精度高,生产率高,减轻操作者劳动强度、改善劳动条件,有利于生产管理的现代化以及经济效益的提高。数控机床是一种高度机电一体化的产品,适用于加工多品种小批量零件、结构较复杂、精度要求较高的零件、需要频繁改型的零件、价格昂贵不允许报废的关键零件、要求精密复制的零件、需要缩短生产周期的急需零件以及要求100%检验的零件。数控机床的特点及其应用范围使其成为国民经济和国防建设发展的重要装备。 进入21世纪,我国经济与国际全面接轨,进入了一个蓬勃发展的新时期。机床制造业既面临着机械制造业需求水平提升而引发的制造装备发展的良机,也遭遇到加入世界贸易组织后激烈的国际市场竞争的压力,加速推进数控机床的发展是解决机床制造业持续发展的一个关键。随着制造业对数控机床的大量需求以及计算机技术和现代设计技术的飞速进步,数控机床的应用范围还在不断扩大,并且不断发展以更适应生产加工的需要。本文简要分析了数控机床高速化、高精度化、复合化、智能化、开放化、网络化、多轴化、绿色化等发展趋势,并提出了我国数控机床发展中存在的一些问题。 2.数控机床的发展趋势 2.1 高速化

随着汽车、国防、航空、航天等工业的高速发展以及铝合金等新材料的应用,对数控机床加工的高速化要求越来越高。 (1)主轴转速:机床采用电主轴(内装式主轴电机),主轴最高转速达200000r/min; (2)进给率:在分辨率为0.01μm时,最大进给率达到240m/min且可获得复杂型面的精确加工; (3)运算速度:微处理器的迅速发展为数控系统向高速、高精度方向发展提供了保障,开发出CPU已发展到32位以及64位的数控系统,频率提高到几百兆赫、上千兆赫。由于运算速度的极大提高,使得当分辨率为0.1μm、0.01μm时仍能获得高达24~240m/min的进给速度; (4)换刀速度:目前国外先进加工中心的刀具交换时间普遍已在1s左右,高的已达0. 5s。德国Chiron公司将刀库设计成篮子样式,以主轴为轴心,刀具在圆周布置,其刀到刀的换刀时间仅0.9s。 2.2 高精度化 数控机床精度的要求现在已经不局限于静态的几何精度,机床的运动精度、热变形以及对振动的监测和补偿越来越获得重视。 (1)提高CNC系统控制精度:采用高速插补技术,以微小程序段实现连续进给,使C NC控制单位精细化,并采用高分辨率位置检测装置,提高位置检测精度(日本已开发装有106脉冲/转的内藏位置检测器的交流伺服电机,其位置检测精度可达到0.01μm/脉冲),位置伺服系统采用前馈控制与非线性控制等方法; (2)采用误差补偿技术:采用反向间隙补偿、丝杆螺距误差补偿和刀具误差补偿等技术,对设备的热变形误差和空间误差进行综合补偿。研究结果表明,综合误差补偿技术的应用可将加工误差减少60%~80%;

我国数控机床的现状与发展趋势 摘要:数控机床是制造业发展的基础,可极大地提高制造业生产率。介绍了数控机床的组成,还就我国数控机床的发展和现状进行了详细说明;对我国数控机床的发展趋势进行了介绍,并对我国数控机床的发展提出了建议。 关键词:数控机床;现状;发展趋势 0 引言 数控(NC)是数字控制(Numerical Control)的简称,是20世纪中叶发展起来的一种用数字化信息进行自动控制的一种方法。装备了数控技术的机床,称为数控机床,也简称为NC机床。 世界上第一台数控机床是由美国麻省理工学院于1952年首先研制出来的;日本于1958年研制出首台数控机床。我国数控机床的研制是从1958年起步的,由清华大学研制出了最早的样机。但是经过50多年的发展,2010年我国已经跃居世界第一大机床生产国。在2012年5月27日,在湖北省数控一代机械产品创新应用示范工程启动大会上,中国工程院院长周济强调:“全世界的机械工业正处于产品数字化发展时期,我们必须抓住这一契机,在10年内实现机械产品总体升级为‘数控一代’,使我国机械工业实现由‘大’到‘强’的转变。” 1 数控机床的组成 数控机床是机电一体化的典型产品,是集机床、计算机、电动机及拖动、动控制、检测等技术为一体的自动化设备。数控机床的基本组成包括控制介质、数控装置、伺服系统、反馈装置及机床本体,如图1所示。 1.1 控制介质 控制介质是储存数控加工所需要的全部动作和刀具相对于工件位置信息的媒介物,它记载着零件的加工程序,因此,控制介质就是指将零件加工信息传送到数控装置去的信息载体。控制介质有多种形式,它随着数控装置类型的不同而不同,常用的有穿孔带、穿孔卡、磁带、磁盘等。随着数控技术的发展,穿孔带、穿孔卡趋于淘汰,而利用CAD/CAM软件在计算机编程,然后通过计算机与数控系统通信,将程序和数据直接传送给数控装置的方法应用越来越广泛。 1.2 数控装置 数控装置是数控机床的核心,人们喻为“中枢系统”。现代数控机床都采用计算机数控装置,即CNC(Computer Numerical Control)。数控装置包括输入装置及中央处理器(CPU)和输出装置等构成数控装置能完成信息的输入、存储、变换、插补运算以及实现各种控制功能。 1.3 伺服系统

数控技术的最新发展趋势 数控技术是以数字化进行控制机床运作及加工过程的一种方法,由数控装置、进给装置、可编程控制器、主轴驱动器等部分组成。信息技术、计算机技术、传统控制技术的优化结构及有机结合,给数控技术发展现代化提供了新的契机和空间。数控技术的不断发展和应用领域的不断扩大,对关系国计民生的重要行业的发展起着越来越重要的作用。 一、数控技术的发展现状 目前,数控技术正在发生根本性变革,由专用型封闭式开环控制模式向通用型开放式实时动态全闭环控制模式发展。在集成化基础上,数控系统实现了超薄型、超小型化;在智能化基础上,综合了计算机、多媒体、模糊控制、神经网络等多学科技术,数控系统实现了高速、高精、高效控制,加工过程中可以自动修正、调节与补偿各项参数,实现了在线诊断和智能化故障处理;在网络化基础上,CAD/CAM 与数控系统集成为一体,机床联网,实现了中央集中控制的群控加工。长期以来,我国的数控系统为传统的封闭式体系结构,CNC只能作为非智能的机床运动控制器。加工过程变量根据经验以固定参数形式事先设定,加工程序在实际加工前用手工方式或通过CAD/CAM及自动编程系统进行编制。CAD/CAM和CNC之间没有反馈控制环节,整个制造过程中CNC 只是一个封闭式的开环执行机构。在复杂环境以及多变条件下,加工过程中的刀具组合、工件材料、主轴转速、进给速率、刀具轨迹、切削深度、步长、加工余量等加工参数,无法在现场

环境下根据外部干扰和随机因素实时动态调整,更无法通过反馈控制环节随机修正CAD/CAM 中的设定量,因而影响CNC 的工作效率和产品加工质量。由此可见,传统CNC 系统的这种固定程序控制模式和封闭式体系结构,限制了CNC 向多变量智能化控制发展,已不适应日益复杂的制造过程,因此,对数控技术实行变革势在必行。二、数控技术发展趋势 进入20 世纪90 年代以来, 由于计算机技术的飞速发展, 推动了数控机床技术更快的更新换代。 2.1 数控技术体系结构的发展 首先,体系结构的网络化。通过机床联网的形式,可以在任一台机床上对其它机床进行操作、编程、运行、设定,而且不同机床的画面可以同时显示在每台机床的屏幕上。因此,机床联网可以进行无人化操作和远程控制。其次,体系结构的集成化。采用高度集成化的RISC、CPU 芯片和大规模可编程集成电路EPLD、FPGA、CPLD 及专用集成电路ASIC芯片,可以提高软硬件运行速度和数控系统的集成度。而且应用FPD 平板显示技术,还可提高显示器的性能。 2.2 数控技术的性能发展方向 首先,工艺复合性及多轴化。数控机床的工艺复合化,是指工件在一台机床上经一次装夹后,通过旋转主轴头、自动换刀或转台等各种措施,完成多表面、多工序的复合加工。其次,性能的高速高精高效化。速度、精度及效率是机械制造技术的主要性能指标。采用RISC 芯片、高速CPU 芯片、带高分辨率绝对式检测元件以及多CPU 控制

(数控加工)我国数控车床的现状和发展趋势(一)

我国数控车床的现状和发展趋势(壹) 数控机床集机械、电气、液压、气动、微电子和信息等多项技术为壹体的机电壹体化产品。是机械制造设备中具有高精度、高效率、高自动化和高柔性化等优点的工作母机。数控机床的技术水平高低及其在金属切削加工机床产量和总拥有量的百分比是衡量壹个家国民经济发展和工业制造整体水平的重要标志之壹。数控车床是数控机床的主要品种之壹,它在数控机床中占有非常重要的位置,几十年来壹直受到世界各国的普遍重视且得到了迅速的发展。 我国数控车床从20世纪70年代初进入市场,至今通过各大机床厂家的不懈努力,通过采取和国外著名机床厂家的合作、合资、技术引进、样机消化吸收等措施,使得我国的机床制造水平有了很大的提高,其产量在金属切削机床中占有较大的比例。目前,国产数控车床的品种、规格较为齐全,质量基本稳定可靠,已进入实用和全面发展阶段。 根据不同的市场定位和需求,数控车床可分为经济型数控车床和全功能型数控车床。下面结合宝鸡机床厂数十年研制和生产数控车床的经验和实践,谈谈我国数控车床在结构方面的现状及今后数控车床的整体发展趋势。 壹、数控车床的现状 1.床身和导轨 (1)床身 机床的床身是整个机床的基础支承件,是机床的主体,壹般用来放置导轨、主轴箱等重要部件。床身的结构对机床的布局有很大的影响。按照床身导轨面和水平面的相对位置,床身有图1所示的5种布局形式。壹般来说,中、小规格的数控车床采用斜床身和平床身斜滑板的居多,只有大型数控车床或小型精密数控车床才采用平床身,立床身采用的较少。平床身工艺性好,易于加工制造。由于刀架水平放置,对提高刀架的运动精度有好处,但床身下部空间小,排屑困难;刀架横滑板较,加大了机床的宽度尺寸,影响外观。平床身斜滑板结构,再配置上倾斜的导轨防护罩,样既保持了平床身工艺性好的优点,床身宽度也不会太大。斜床身和平床身斜滑板结构在现代数控车床中被广泛应用,是因为这种布局形式具有以下特点:

?29?2007.11 论数控技术发展趋势及我国数控产业发展方向 马林旭 (天津中德职业技术学院河北天津300191) 摘要:数控技术是当今先进制造技术和装备最核心的技术,使传统的制造业产生根本性的 变革。本文结合EMO2005届汉诺威国际机床展览会概况,从高速度、高精度、高效率、模块 化、智能化等几方面分析了当今世界数控技术发展的趋势,指出了我国制造业发展方向。 关键字:数控技术EMO2005发展趋势 中图分类号:TH166文献标识码:A文章编号:1007-8320(2007)11-0029-02 Ma Lin xu (TianJin Sino-Geman V ocational Technology Institute300191) Abstract:Computer Numerical Control(CNC)Technology is the core of manufacture and equipment industry nowadays.This technology has made the traditional manufacturing industry significant This paper will analyze the development trend of CNC from the aspect of high speed,high accuracy,high efficiency,modularization,and intelligence,with the investigation from overview of EMO2005international machine tool exhibi-tion. Key Words:Computer Numerical Control(CNC),EMO2005,Development Trend 数控技术是用数字化信号对设备运行及其加工过程进行控制 的一种自动化技术,数控装备是以数控技术为代表的新技术对传统 制造产业和新兴制造业的渗透形成的机电一体化产品,即所谓的数 字化装备,其技术范围覆盖很多领域,包括机械制造技术;信息处理、 加工、传输技术;自动控制技术;伺服驱动技术;传感器技术;软件技 术等。 数控技术的应用不但给传统制造业代劳了革命性的变化,使制 造业成为工业化的象征,而且随着数控技术的不断发展和应用领域 的扩大,他对国计民生的一些重要行业(IT、汽车、轻工、医疗等)的 发展起着越来越重要的作用,因为这些行业所需装备的数字化已是 现代发展的大趋势。 1数控技术的发展趋势 提高生产率和降低生产成本是制造技术永恒的追求目标。制 造厂家之所以想方设法结合自身特长把一些新技术应用于自己的 产品和技术服务,也是为了这个目的,为了提高产品的竞争力。从 EMO2005届汉诺威国际机床展览会概况来看,展品处处都体现了 机电技术结合的新成果,推动制造技术快速发展。总体上看,中、大 型加工中心,龙门式结构比较普遍,落地镗铣加工中心也不少,它们 的主轴头都带有2个坐标(旋转和摆动),这样,实现4或5轴联动 或5面加工就方便多了。机床的结构布局虽然没有太多新变化,但 其性能却今非昔比,在高速、高效、高精、高可靠性和环保等诸方面 都有了明显进步,达到了一个新水平。具体地说,值得关注的发展 趋势和采取的技术措施如下: 1.1数控机床进一步普遍高速化 由于直线电机、力矩电机等直接驱动技术的发展,机床采用直 线电机和力矩电机驱动的更普遍了。滚珠丝杠等传统的传动件的 性能为适应高速加工的要求有了明显改善,驱动速度更快;运动部 件的结构轻型化,使机床的动态性能也大有提高;高速电主轴应用 增多;所有这些都促使机床的运行速度和加工速度大幅提高。中、 高档机床展品中,主轴转速在12000r/min以上,应用直线电机驱动, 快速移动60m/min以上的比较普遍。一些世界知名机床厂家的产 品都在高速加工这个档次上有了新进展,否则就谈不上竞争力。例 如日本MAZAK的机床快速移动一般都是60m/min以上。又如德 国DMG公司,也是较早在数控机床上应用直线电机驱动,先是一个 坐标用直线电机驱动,而从DMC75/105V Linear开始,三个坐标全 部用直线电机驱动,加速度达2g,快速移动90m/min,主轴转速 18000r/min,可任选至42000r/min。总之,数控机床的高速化是个普 遍现象。 1.2高精度、高可靠性等单项技术集成的机床和生产系统发 展迅速,加工精度明显提高 为了减少温度变化对加工精度的影响,许多企业都采取措施。 瑞士Studer公司的磨床早就采用人造花岗岩床身,既对温度变化不 敏感,又具有良好的吸振性能,使其磨床的高精度享誉全球;日本大 隈公司应用精确的热变形补偿技术,创新设计了箱形热对称并有效 热稳定的结构(TAS-C)和有效热稳定主轴(TAS-S),其高精度热变形 收稿日期:2007-09-24 作者简介:马林旭,天津中德职业技术学院,研究方向:机电一体化 湖南农机 HUNAN AGRICULTURAL MACHINERY

数控机床在发展和应 用论文 Revised on November 25, 2020

网络教育学院 本科生毕业论文(设计) 题目:数控机床在我国发展和应用 学习中心: 层次:专科起点本科 专业:机械设计制造及其自动化 年级: 2011 年春季 学号: 学生: 指导教师:徐磊 完成日期:2013 年3月 4 日

内容摘要 本文以数控机床为研究对象,首先阐述了数控机床的发展历程,尤其对其进给伺服系统和机械传动系统的发展过程进行了详细描述,接下来对我国数控机床的发展现状与发展趋势进行了介绍,并分析了其存在的问题,最后提出了针对我国数控机床的发展策略。 关键词:变电站;直击雷防护;雷电侵入波防护;接地保护 目录

前言 自20世纪末开始,我国制造业就开始了逐渐由制造大国向制造强国迈进了脚步,机床制造业也跟着取得数控机床快速增长的业绩。机床是先进制造技术和制造信息集成的重要元素,既是生产力要素,又是重要商品。机床的发展和创新在一定程度上能映射出加工技术的主要趋势。近年来, 我国在数控机床和机床工具行业对外合资合作进一步加强, 无论在精度、速度、性能, 还是智能化方面都取得了相当的成绩。 在国际贸易中, 很多发达国家把数控机床视为具有高技术附加值、高利润的主要机电出口产品。因此,对数控机床技术的发展历程进行总结分析,将有助于推进我国数控机床技术实现跨越式发展的目标。 1 数控机床的发展进程 自上世纪50年代以来,世界数控机床主要经历了数控NC(Numerical Control)和计算机数控CNC(Computer Numerical Control)2个阶段[2]。 数控NC阶段主要经历了以下3代: 第1代数控系统,始于50年代初年,系统全部采用电子管元件,逻辑运算与控制采用硬件电路完成。 第2代数控系统,始于50年代末,以晶体管元件和印刷电路板广泛应用于数控系统为标志。 第3代数控系统,始于60年代中期,由于小规模集成电路的出现,使其体积变小、功耗降低,可靠性提高,推动了数控系统的进一步发展。 计算机数控CNC阶段也经历了3代: 第4代数控系统,始于70年代,当首个采用小型计算机的CNC装置芝加哥展览会上露面时,标志着CNC技术的问世。 第5代数控系统,70年代后期,中、大规模集成电路技术所取得成就,促使价格低廉、体积更小、集成度更高、工作可靠的微处理器芯片的产生,并逐步应用于数控系统。

The development trend of the numerical control technology The engineering level of equipment industry and modernized intensity are determining the level of the whole national economy and modernized intensity , numerical control technology and equip , develop new developing new high-tech industry and most advanced industry To can make technology and basic equipment most (national defense industry industries , such as information technology and their industry , biotechnology , industry , aviation , spaceflight ,etc. ). Marx has ever said " the differences of different economic times, do not lie in what is produced, lie in how produce, with what means of labor produce ". Manufacturing technology and equipping the most basic means of production that are that the mankind produced the activity, and numerical control technology to equip most central technology. Nowadays the manufacturing industry all around the world adopts the technology of numerical control extensively; in order to improve manufacturing capacity and level, improve the adaptive capacity and competitive power to the changeable market of the trends. In addition every industrially developed country in the world also classifies the technology and numerical control equipment of numerical control as the strategic materials of the country, not merely take the great measure to develop one''s own numerical control technology and industry, and implement blockading and restrictive policy to our country in " high-grade, precision and advanced " key technology and equipment of numerical control. In a word, develop taking technology of numerical control as the core advanced manufacturing technology become world all developed country; accelerate economic development already in a more cost-effective manner, important route to improve the comprehensive national strength and national position. Numerical control technology to go on technology that control with digital information to mechanical movement and working course, numerical control equipment whether represented by technology of numerical control new technology make industry and new developing infiltration electromechanics integrated product that form of manufacturing industry to tradition, i.e. what is called digitization equip, its technological range covers a lot of fields: (1)Mechanical manufacturing technology;

目录 摘要 (1) 1绪论 (1) 2数控技术国外现状 (1) 2.1开放结构的发展 (1) 2.2伺服系统 (1) 2.3 CNC系统联网 (1) 2.4功能不断发展扩大 (1) 3数控技术发展趋势 (1) 3.1性能发展方向 (1) 3.2功能发展方向 (1) 3.3体系结构发展方向 (1) 3.4智能化新一代PCNC数控系 (1) 3.5新一代数控技术关键问题 (1) 结语 (1) 参考文献 (1) 致 (1)

数控技术的现状和发展趋势 CNC technology, the status quo and development trends 摘要 本文简要介绍了当今世界数控技术发展的趋势及国外数控技术发展的现状,在此基础上本文从性能、功能和体系结构三个方面介绍了数控技术的发展方向。阐述肯定了当前开发研究适应于复杂制造过程的、具有闭环控制体系结构的、智能化新一代PCNC数控系统已成为可能并提出了实现文中所述发展方向的关键技术。 关键词:数控,发展趋势,功能,性能,开放性。 Abstract: This paper mainly introduces the current d evelopment ambition of numerical control technology a nd the developing .ON the basis of this the paper introduce the development direction from the aspect s of capacity, function and structure. PCNC is the key technology to achieve this, because PCNC adapt s to the complex producing procedure and is a new generation of intelligence. Key words:NC, trends, features, performance, openness

数控技术发展趋势 ----智能化数控系统

数控技术发展趋势——智能化数控系统 国内外数控系统发展概况 随着计算机技术的高速发展,传统的制造业开始了根本性变革,各工业发达国家投入巨资,对现代制造技术进行研究开发,提出了全新的制造模式。在现代制造系统中,数控技术是关键技术,它集微电子、计算机、信息处理、自动检测、自动控制等高新技术于一体,具有高精度、高效率、柔性自动化等特点,对制造业实现柔性自动化、集成化、智能化起着举足轻重的作用。目前,数控技术正在发生根本性变革,由专用型封闭式开环控制模式向通用型开放式实时动态全闭环控制模式发展。在集成化基础上,数控系统实现了超薄型、超小型化;在智能化基础上,综合了计算机、多媒体、模糊控制、神经网络等多学科技术,数控系统实现了高速、高精、高效控制,加工过程中可以自动修正、调节与补偿各项参数,实现了在线诊断和智能化故障处理;在网络化基础上,CAD/CAM与数控系统集成为一体,机床联网,实现了中央集中控制的群控加工。 长期以来,我国的数控系统为传统的封闭式体系结构,CNC只能作为非智能的机床运动控制器。加工过程变量根据经验以固定参数形式事先设定,加工程序在实际加工前用手工方式或通过CAD/CAM及自动编程系统进行编制。CAD/CAM和CNC之间没有反馈控制环节,整个制造过程中CNC只是一个封闭式的开环执行机构。在复杂环境以及多变条件下,加工过程中的刀具组合、工件材料、主轴转速、进给速率、刀具轨迹、切削深度、步长、加工余量等加工参数,无法在现场环境下根据外部干扰和随机因素实时动态调整,更无法通过反馈控制环节随机修正CAD/CAM中的设定量,因而影响CNC 的工作效率和产品加工质量。由此可见,传统CNC系统的这种固定程序控制模式和封闭式体系结构,限制了CNC向多变量智能化控制发展,已不适应日益复杂的制造过程,因此,对数控技术实行变革势在必行。 数控技术发展趋势 性能发展方向:(1)高速高精高效化速度、精度和效率是机械制造技术的关键性能指标。由于采用了高速CPU芯片、RISC芯片、多CPU控制系统以及带高分辨率绝对式检

数控技术历史发展趋势及新技术论文 数控技术,简称数控(Numerical Control )即采用数字控制的方法对某一工作过程实现自动控制的技术。它所控制的通常是位置、角度、速度等机械量和与机械能量流向有关的开关量。数控的产生依赖于数据载体和二进制形式数据运算的出现。 发展历史 1948年,美国帕森斯公司接受美国空军委托,研制直升飞机螺旋桨叶片轮廓检验用样板的加工设备。由于样板形状复杂多样,精度要求高,一般加工设备难以适应,于是提出采用数字脉冲控制机床的设想。 1949年,该公司与美国麻省理工学院(MIT)开始共同研究,并于1952年试制成功第一台三坐标数控铣床,当时的数控装置采用电子管元件。 1959年,数控装置采用了晶体管元件和印刷电路板,出现带自动换刀装置的数控机床,称为加工中心( MC Machining Center),使数控装置进入了第二代。1965年,出现了第三代的集成电路数控装置,不仅体积小,功率消耗少,且可靠性提高,价格进一步下降,促进了数控机床品种和产量的发展。 60年代末,先后出现了由一台计算机直接控制多台机床的直接数控系统(简称 DNC),又称群控系统;采用小型计算机控制的计算机数控系统(简称 CNC),使数控装置进入了以小型计算机化为特征的第四代。 1974年,研制成功使用微处理器和半导体存贮器的微型计算机数控装置(简称 MNC),这是第五代数控系统。 20世纪80年代初,随着计算机软、硬件技术的发展,出现了能进行人机对话式自动编制程序的数控装置;数控装置愈趋小型化,可以直接安装在机床上;数控机床的自动化程度进一步提高,具有自动监控刀具破损和自动检测工件等功能。 20世纪90年代后期,出现了PC+CNC智能数控系统,即以PC机为控制系统的硬件部分,在PC机上安装NC软件系统,此种方式系统维护方便,易于实现网络化制造。 现在,数控技术也叫计算机数控技术(Computerized Numerical Control 简称:CNC),目前它是采用计算机实现数字程序控制的技术。这种技术用计算机按事先存贮的控制程序来执行对设备的控制功能。由于采用计算机替代原先用硬件逻辑电路组成的数控装置,使输入数据的存贮、处理、运算、逻辑判断等各种控制机能的实现,均可以通过计算机软件来完成。数控技术是制造业信息化的重要组成部分。 发展途径 数控技术和数控装备是制造工业现代化的重要基础。这个基础是否牢固直接影响到一个国家的经济发展和综合国力,关系到一个国家的战略地位。因此,世界上各工业发达国家均采取重大措施来发展自己的数控技术及其产业。 在我国,数控技术与装备的发展亦得到了高度重视,近年来取得了相当大的进步。特别是在通用微机数控领域,以PC平台为基础的国产数控系统,已经走在了世界前列。但是,我国在数控技术研究和产业发展方面亦存在不少问题,特别是在技术创新能力、商品化进程、市场占有率等方面情况尤为突出。在新世纪到来时,如何有效解决这些问题,使我国数控领域沿着可持续发展的道路,从整体上全面迈入世界先进行列,使我们在国际竞争中有举足轻重的地位,将是数控

数控技术的发展趋势 2009-11-27 6:13:15来源: 学海收集整理作者: 未知 数控技术是发展新兴高新技术产业和尖端工业的使能技术。世界各国信息产业、生物产业、航空、航天等国防工业广泛采用数控技术,以提高制造能力和水平,提高对市场的适应能力和竞争能力。工业发达国家还将数控技术及数控装备列为国家的战略物资,不仅大力发展自己的数控技术及其产业,而且在"高精尖"数控关键技术和装备方面对我国实行封锁和限制政策。因此大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展、提高综合国力和国家地位的重要途径。 我国数控技术起步于1958 年,在近50 年发展历程大致可分为3 个阶段:第一阶段从1958 年到1979 年,即封闭式发展阶段。在此阶段,由于国外的技术封锁和我国基础条件的限制,数控技术的发展较为缓慢。第二阶段是在国家的“六五”、“七五”期间以及“八五”的前期,即引进技术,消化吸收,初步建立起国产化体系阶段。在此阶段由于改革开放、国家的重视、研究开发环境和国际环境的改善,我国的数控技术的研究、开发以及在产品的国产化方面都取得了长足的进步。第三阶段是在国家的“八五”的后期和“九五”期间,即实施产业化的研究,进入市场竞争阶段,在此阶段我国国产数控装备的产业化取得了实质性进步。 1.取得的成绩 纵观我国数控技术近50 年的发展历程,特别是经过四个五年计划的攻关,总体来看取得了以下成绩: ——奠定了数控技术发展的基础,基本掌握了现代数控技术:我国现在已基本掌握了从数控系统、伺服驱动、数控主机、专机及其配套件的基础技术,其中大部分技术已具备进行商品化开发的基础,部分技术已商品化和产业化。 ——初步形成了数控产业基地在攻关成果和部分技术商品化的基础上,建立了诸如华中数控、航天数控等具有批量生产能力的数控系统生产厂、兰州电机厂、华中数控等一批伺服系统和伺服电机生产厂以及北京第一机床厂、济南第一机床厂等若干数控主机生产厂。这些生产厂基本形成了我国的数控产业基地。 ——建立了一支数控研究、开发、管理人才的基本队伍。 2.存在的差距 虽然在数控技术的研究开发以及产业化方面取得了长足的进步,但也要清醒的认识到,我国高端数控技术的研究开发,尤其是在产业化方面的技术水平与我国的现实需求还有较大的差距。虽然从纵向看我国的发展速度很快,但横向比(与国外对比)不仅技术水平有差距,在某些方面发展速度也有差距,即一些高精尖的技术水平差距有扩大趋势。与国外水平相比时,我国数控技术水平和产业化水平大致估计如下: 1)技术水平比国外先进水平大约落后10~15年,在高精尖技术方面则更大; 2)产业化水平市场占有率低,品种覆盖面小,还没有形成规模生产;功能部件专业化生产水平及成套能力较低;外观质量相对较差;可靠性不高,商品化程度不足;数控系统尚未建