试验研究现代制造工程(Modern Manufacturing Engineering)2012年第3期一种基于MATLAB与UG的逆向工程造型

及数控加工方法研究*

雷晓敏,张永贵

(兰州理工大学机电工程学院数字制造技术与应用省部共建教育部重点实验室,兰州730050)

摘要:以水轮机叶片维修加工为例,引入针对曲面拟合的拟合优度综合指数G,对逆向工程扫描数据的平滑处理结果进行评价,采用需要再加工工件的模型与理想工件模型在同一参考系中进行布尔运算,产生切削加工量的方法编制数控加工工艺,从而使大型复杂工件现场再制造技术中对于未知零件表面测量数据的平滑处理、造型和数控加工工艺问题,得到较好解决。

关键词:现场加工;平滑处理;曲面造型;数控加工

中图分类号:TG-659文献标志码:A文章编号:1671—3133(2012)03—0006—05

A kind of reverse engineering modeling and NC machining

method research based on MATLAB and UG

Lei Xiaomin,Zhang Yonggui

(Key Laboratory of Digital Manufacturing Technology and Application,The Ministry of Education,School of Mechanical and Electronical Engineering,Lanzhou University of Technology,Lanzhou730050,China)Abstract:With maintenance processing of turbine blade as an example,through the introduction of goodness-of-fit index G fitting results were evaluated,the workpiece and the ideal model for contrast produced cutting amount,the problem of the large and com-plex field of remanufacturing technology for unknown parts surface measuring data fitting,modeling and NC machining,get better solution.

Key words:field processing;smoothing processing;surface modeling;NC machining

0引言

大型复杂工件现场再制造,即通过逆向工程对需要再加工工件进行扫描测量,将获取的工件尺寸参数与理想工件形状的参数进行对比产生切削加工量(铣削、磨削),利用加工设备的可移动性,在工件工作位置,对工件进行再次加工,以实现工件的完整性能。大型复杂工件的现场再制造技术,可以广泛应用在生产现场服务的大型复杂工件维修调试、性能改造中,如石化领域大型压力容器、大型管道的接口密封部位、大型罐体、罩体的关键连接部位及水轮机叶片等,因长期使用造成磨损、腐蚀及裂纹而带来的密封能力下降,或因流体冲刷和叶面受力不均导致的型面破坏,需要再制造维修加工后才能继续使用。由于工期或安装空间问题,这些大型工件都要求在生产现场进行修复加工[1-3]。

大型复杂工件现场再制造技术中,由于有未知零件表面(毛坯面),采用何种方式对扫描测量数据进行平滑处理,使造型及数控加工工艺对之后的数控加工结果产生最小干扰,是大型复杂工件现场再制造技术的关键性问题,对于该问题目前国内外还没有相关的研究。

以叶片为例,叶片是一种具有典型复杂曲面的零件,作为叶轮的关键部件,它的型面精度直接影响叶轮的工作性能。由于叶片曲面造型的光顺性及建模精度对生成多轴数控加工程序的质量影响很大,所以人们对叶片型面的几何建模提出了更高的要求。

对复杂曲面工件而言,在精确而平滑的零件几何结构的基础上确定加工参考点和切削加工量,进而进

*国家自然科学基金项目(51065017)

雷晓敏,等:一种基于MATLAB与UG的逆向工程造型及数控加工方法研究2012年第3期

行数控编程是保证叶片加工精度和表面质量的关键。型面的高质量造型即对型面进行几何建模则是获得精确而平滑的零件几何结构的前提,对于叶片零件来讲,要求型面在各截面型线方向上要保持光顺。

本文以水轮机叶片的维修加工为例,利用MAT-LAB软件的数据平滑处理功能,对通过逆向工程扫描测量得到的、需要再加工的工件型面数据进行多种方式的平滑处理,通过建立拟合优度综合指数G,找出最优的拟合结果。在此基础上,在UG软件中利用最优拟合结果进行工件型面(毛坯面)的三维造型,然后按照需要再加工工件的模型与理想工件模型在同一参考系中进行布尔运算所产生的切削加工量来编制数控加工工艺,这种做法为大型复杂工件现场再制造技术中的扫描测量数据的拟合、造型和数控加工工艺问题提供了一种解决方法。

1叶片截面数据的处理

1.1对原始测量数据的处理

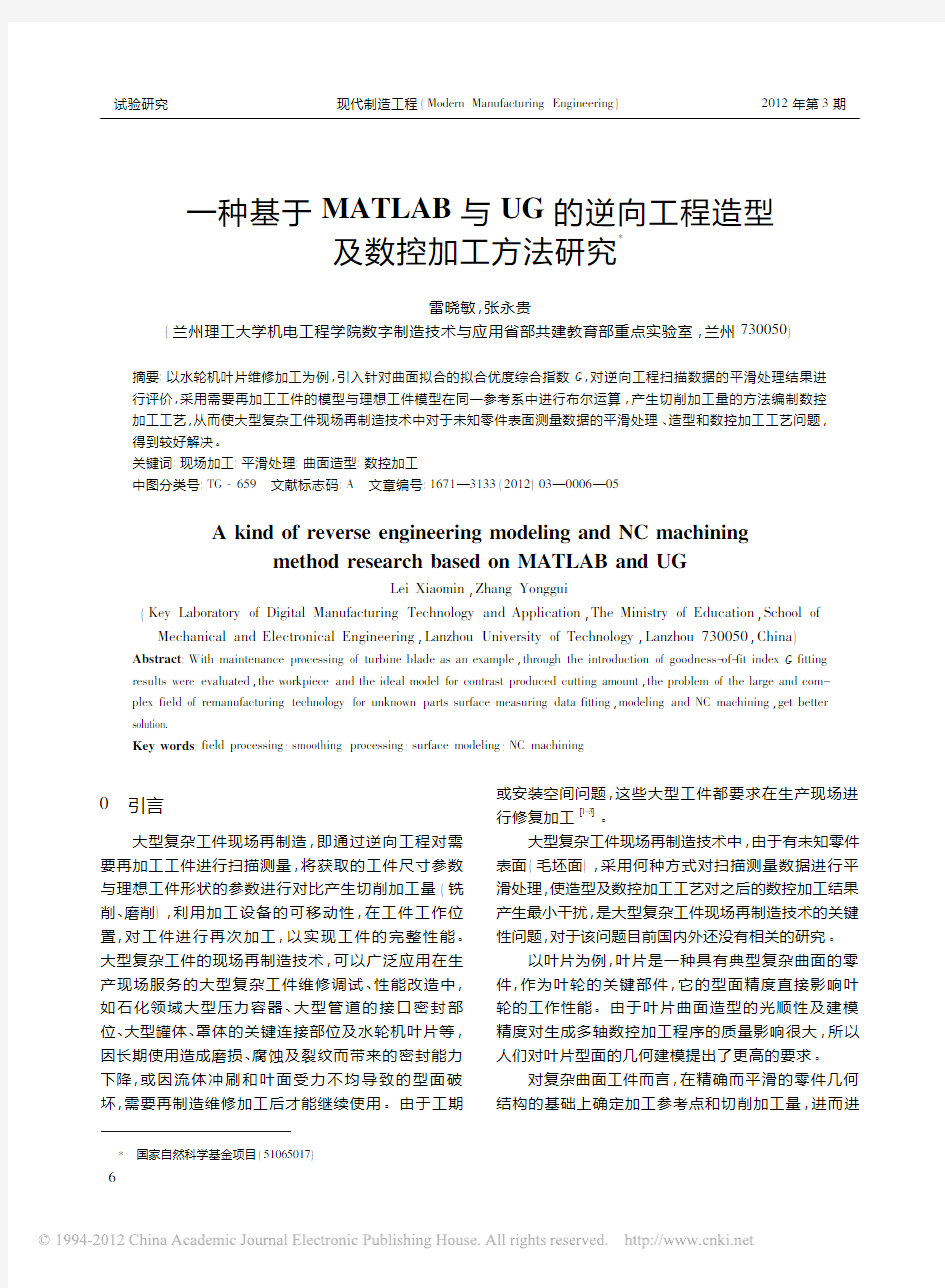

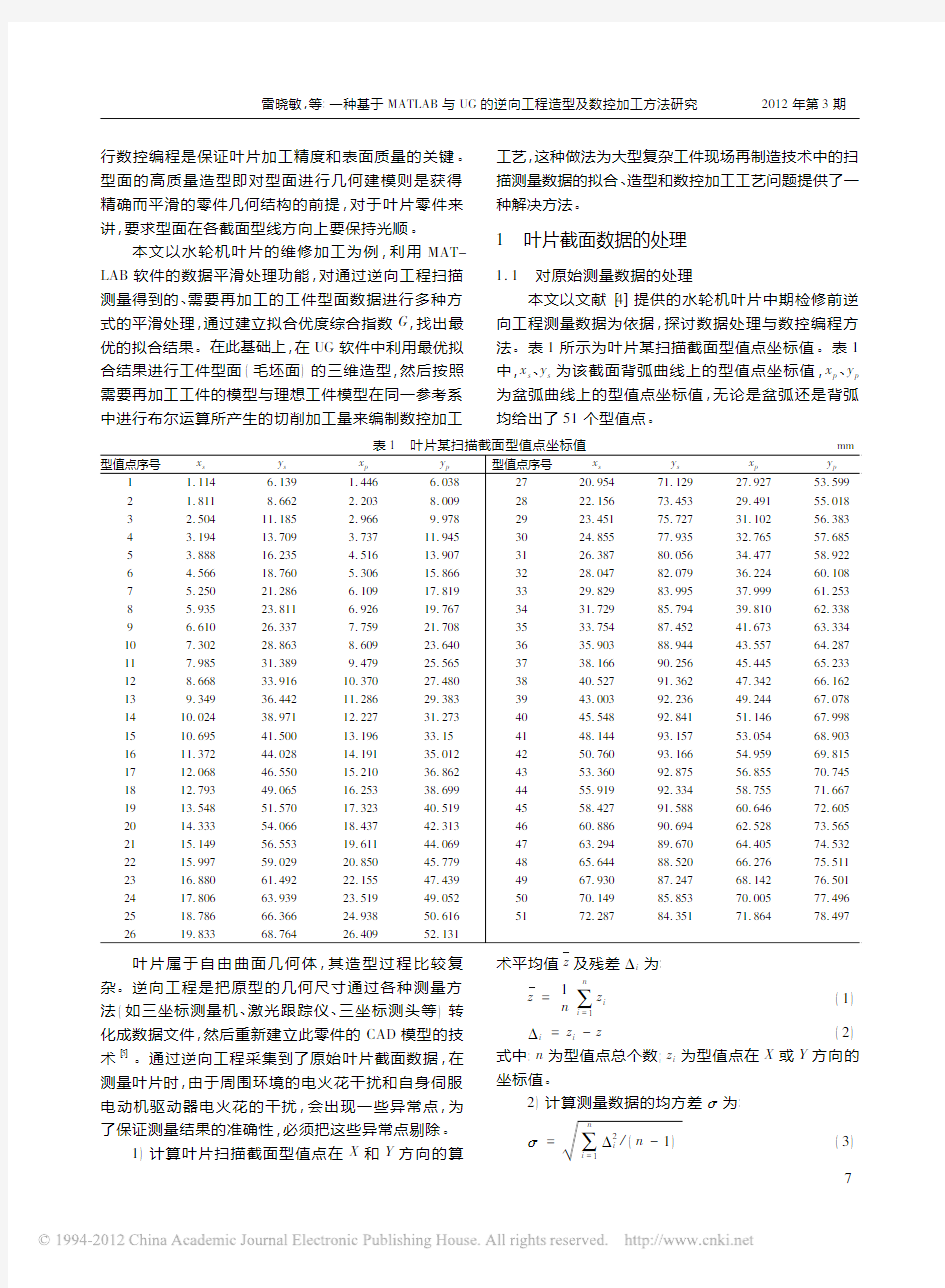

本文以文献[4]提供的水轮机叶片中期检修前逆向工程测量数据为依据,探讨数据处理与数控编程方法。表1所示为叶片某扫描截面型值点坐标值。表1中,x s、y s为该截面背弧曲线上的型值点坐标值,x p、y p 为盆弧曲线上的型值点坐标值,无论是盆弧还是背弧均给出了51个型值点。

表1叶片某扫描截面型值点坐标值mm 型值点序号x s y s x p y p型值点序号x s y s x p y p 11.1146.1391.4466.0382720.95471.12927.92753.599 21.8118.6622.2038.0092822.15673.45329.49155.018 32.50411.1852.9669.9782923.45175.72731.10256.383 43.19413.7093.73711.9453024.85577.93532.76557.685 53.88816.2354.51613.9073126.38780.05634.47758.922 64.56618.7605.30615.8663228.04782.07936.22460.108 75.25021.2866.10917.8193329.82983.99537.99961.253 85.93523.8116.92619.7673431.72985.79439.81062.338 96.61026.3377.75921.7083533.75487.45241.67363.334 107.30228.8638.60923.6403635.90388.94443.55764.287 117.98531.3899.47925.5653738.16690.25645.44565.233 128.66833.91610.37027.4803840.52791.36247.34266.162 139.34936.44211.28629.3833943.00392.23649.24467.078 1410.02438.97112.22731.2734045.54892.84151.14667.998 1510.69541.50013.19633.154148.14493.15753.05468.903 1611.37244.02814.19135.0124250.76093.16654.95969.815 1712.06846.55015.21036.8624353.36092.87556.85570.745 1812.79349.06516.25338.6994455.91992.33458.75571.667 1913.54851.57017.32340.5194558.42791.58860.64672.605 2014.33354.06618.43742.3134660.88690.69462.52873.565 2115.14956.55319.61144.0694763.29489.67064.40574.532 2215.99759.02920.85045.7794865.64488.52066.27675.511 2316.88061.49222.15547.4394967.93087.24768.14276.501 2417.80663.93923.51949.0525070.14985.85370.00577.496 2518.78666.36624.93850.6165172.28784.35171.86478.497 2619.83368.76426.40952.131

叶片属于自由曲面几何体,其造型过程比较复杂。逆向工程是把原型的几何尺寸通过各种测量方法(如三坐标测量机、激光跟踪仪、三坐标测头等)转化成数据文件,然后重新建立此零件的CAD模型的技术[5]。通过逆向工程采集到了原始叶片截面数据,在测量叶片时,由于周围环境的电火花干扰和自身伺服电动机驱动器电火花的干扰,会出现一些异常点,为了保证测量结果的准确性,必须把这些异常点剔除。

1)计算叶片扫描截面型值点在X和Y方向的算术平均值z及残差Δi为:

z=

1

n

∑n

i=1

z

i

(1)Δi=z i-z(2)式中:n为型值点总个数;z i为型值点在X或Y方向的坐标值。

2)计算测量数据的均方差σ为:

σ=∑

n

i=1

Δ2i/(n-1

槡)(3)

2012年第3期现代制造工程(Modern Manufacturing Engineering )

3)判别粗大误差,当Δi >k σ且当系数k 经验值

为3时,

则z i 为异常值,应予舍弃。通过调用MATLAB 软件【Curve Fitting Tool 】工具箱的

【Exclude 】命令,输入被判为异常点的参数值,使这些被舍弃的型值点在参数读取时不予显示。1.2叶片截面曲线的平滑处理

将通过逆向工程获得的叶片截面型值点中的异常点剔除后,剩余测量值与实际值仍然存在一定的误

差。对测量值进行平滑处理,

目的就是使得测量值与实际值之间的误差减小。图1所示为剔除异常点之后叶片截面的型值点

。

图1剔除异常点后叶片截面型值点

利用MATLAB 软件【Curve Fitting Tool 】和【Spline

Tool 】工具箱,调用工具箱下一般曲线曲面拟合函数和样条曲线拟合函数,调整拟合函数的参数值,对相应的拟合优度综合指数进行记录,其结果如表2所示。

表2

叶片截面型值点的拟合优度综合指数结果

拟合函数

拟合函数参数

拟合优度综合指数

拟合数据和原始数据对应点的误差平方和S 拟合系数R s

调整后的拟合系数A 回归系统的拟合标准差R 指数拟合

傅里叶拟合

2项

83.20.990.99781.3314项0.6307110.12115项1.17110.16896项0.9692110.15767项0.6461110.13218项0.3514110.10029项0.1931110.0764样条曲线拟合线性插值01无数据无数据三次样条插值01无数据无数据保形拟合插值

01无数据无数据多项式拟合

6阶

2.3680.990.990.2327阶1.285110.17288阶

0.7696110.13549阶

0.0232110.0753平滑拟合P =0.871546

0.0012

1

1

0.0084

表2中,不包含拟合系数R s ≤0.95的拟合情况;P 为光顺因子。在统计学中,各个拟合优度综合指数所针对的数据拟合量化方向是不同的。为了综合评估拟合后对复杂曲面的曲面造型光顺性及建模精度的影响,设G 为拟合优度综合指数:

G =100(R s +A )-S -R 2

0<G ≤200

(5)

式中:R s 为拟合系数;A 为调整后的拟合系数;S 为拟合数据与原始数据对应点的误差平方和;R 为回归系统的拟合标准差。

当调整后的拟合系数R s ≤0时,根据截面异常点剔除原则,应减小粗大误差辨别式中均方差系数k (1.2≤k ≤3),否则G 值失效。拟合优度综合指数G 值条形图如图2所示

。

图2拟合优度综合指数G 值条形图

图2所示横坐标:1为指数拟合;2为傅里叶拟合;3为样条曲线拟合;4为多项式拟合;5为平滑拟合。

在对表1所示叶片扫描截面型值点的拟合中,由拟合优度综合指数G 值条形图(见图2)可知,指数拟合相对其他四种曲线拟合方式,拟合表现较差;傅里叶函数整体拟合精度较高,从四项式到九项式,拟合优度综合指数G 先减后增呈U 字型;样条函数在调整后的拟合系数A 和回归系统的拟合标准差R 两个单项中没有数据,但在拟合数据和原始数据对应点的误差平方和S 和拟合系数R s 两个单项中数据表现较好(见表2);多项式拟合随着多项式阶次升高,拟合综合优度指数G 逐步提高;平滑拟合在光顺因子P =0.871546时具有最好的拟合优度综合指数G 。

雷晓敏,等:一种基于MATLAB与UG的逆向工程造型及数控加工方法研究2012年第3期

经过G值对比,由图2中可得平滑拟合的G= 199.993,为最优拟合,且此时光顺因子P=0.871546。因此,将经过平滑拟合的叶片型值点的点阵作为输出数据。

2叶片的数控加工

2.1叶片造型步骤

2.1.1数据导入

依次将MATLAB软件平滑处理后具有最佳拟合优度综合指数的各截面型值点点阵数据.dat文件导入UG草图中。通过草图编辑,生成叶片截面型线。2.1.2叶身生成

叶片叶身采用多截面导动的方法来生成。

2.2叶片维修的加工工艺分析

1)对叶片的型面破坏情况进行评估,确定维修后理想叶片的造型。

2)确定理想叶片造型与扫描测量形成的叶片造型的参考重合点即工件原点。

3)在统一工件原点的基础上建立机床坐标系,将理想叶片造型作为制造模型,将扫描测量形成的叶片造型作为毛坯工件,通过将需要再加工工件与理想工件的形状进行布尔运算,产生切削加工量(铣削、磨削)。

4)叶型曲面的加工常采用沿着叶片轴线加工和沿截面型线加工两种加工方案[6]。由于沿叶片轴线加工出来的通道表面质量较差,本文采用沿截面型线加工的方法。

叶片的维修加工过程分为粗加工及精加工:逐次取较小的行距和表面允差,以提高表面的加工质量。由于叶片是光滑连续的曲面,所以采用一刀成形的方法,生成沿型线的连续刀具轨迹,一次加工完成。2.3CAM参数设置

确认工件坐标系原点,在加工模块中设置安全高度;设置几何体包括指定制造模型和指定毛坯;设置加工公差;创建刀具。

2.3.1刀具选择

加工叶片的整个过程要用到两种刀:端铣刀(粗加工用)、球头铣刀(精加工用),需要对这两种刀进行分别定义。

2.3.2刀具轨迹的生成

在UG/CAM中,针对加工对象,选择相应的加工方式和走刀方式等后,设置切削行距、步长、表面允差和进给率等加工参数,执行【Genemte】命令,生成刀具加工轨迹。

2.3.3刀位文件生成及后置处理

生成刀具轨迹并进行了加工仿真和干涉校验后,将加工数据和信息输出为刀位源文件(CLSF)。选择【操作】中的【后置处理】命令生成叶片加工的NC 代码。

2.4叶片型面的加工精度检测

对完成数控加工后叶片的叶盆和叶背各取不同扫描截面上的5个任意点进行扫描测量,得到其与工件原点的坐标关系,通过与工程要求的理想叶片型面数据对比,得到其偏差值,如表3所示,证明了叶片型面具有良好的误差精度,完全满足工程要求。

表3实际加工型面与理想型面之间的偏差值型值点序号背弧偏差ΔW s型值点序号盆弧偏差ΔW p 40.001120.0019

110.0013100.0025

240.0009220.0021

320.0016350.0023

470.0014490.0020

背弧、盆弧实际加工型值点坐标与理论值坐标的偏差ΔW s、ΔW p分别为:

ΔW s=(x s1-x s2)2+(y s1-y s2)

槡2

ΔW p=(x p1-x p2)2+(y p1-y p2)

槡2

式中:x s1、y s1为背弧实际测量值;x p1、y p1为盆弧实际测量值;x s2、y s2为背弧理论值;x p2、y p2为盆弧理论值。

3结语

本文实验结果表明,这种用逆向工程扫描数据进行平滑处理、择优建模和布尔运算求切削加工量的数控加工方法,具有良好的建模精度和工艺精度,保证了数控加工的质量,为大型复杂工件现场再制造技术的后续实验提供了坚实的基础,具有一定的可行性;同时为“测量-建模-加工”这种模式的机械系统提供了可以借鉴的思路。

参考文献:

[1]赵学,张娜,巩建荣.大型压力容器法兰密封面现场修复加工装置的设计[J].兰州理工大学学报,2006,32(4).[2]Mazur Zdzislaw,Hernandez Alejandro,Luna Alberto,et al.In-site machining of steam turbine high-pressure casing-case

history.Proceedings of the ASME Power Conference[C].

Chicago,Apr5-7,PART A,2005:307-311.

[3]洪云飞,李成群,贠超.用于复杂空间曲面加工的机器人磨削系统[J].中国机械工程,2006,17(S1):150-153.

试验研究现代制造工程(Modern Manufacturing Engineering)2012年第3期[4]邓杰,陈锐.水轮机叶片测绘数据的三维CAD绘型[J].水

利水电技术,2009(11).

[5]廖平,高晓毅,王建录,等.燃气轮机透平叶片截面形状重构技术研究[J].现代制造工程,2010(9).

[6]吴明友.UGNX6.0中文版数控编程[M].北京:化学工业出版社,2010.作者简介:张永贵,博士,教授,主要从事机器人复杂曲面加工方面的研究。

雷晓敏,通讯作者,硕士研究生。研究方向:机器人数控加工

及基于力学、材料学原理的误差消除。

E-mail:lxmbox@163.com

收稿日期:2011-08-29

仿真优化在制造系统生产调度中的研究进展*

马文强,杜子平,李东坡

(天津科技大学经济与管理学院,天津300222)

摘要:在阐述了生产调度概念、分类和仿真优化基本原理、方法的基础上,介绍了国内外仿真优化技术在制造系统生产调度中的应用概况、研究成果,并分别进行分析,指出目前制造系统仿真优化研究中存在的问题以及主要发展趋势。

关键词:制造系统;生产调度;仿真优化

中图分类号:TP391文献标志码:A文章编号:1671—3133(2012)03—0010—05

Advances in simulation optimization in production

scheduling of manufacturing system

Ma Wenqiang,Du Ziping,Li Dongpo

(College of Economics&Management,Tianjin University of Science&Technology,Tianjin300222,China)Abstract:Based on the conception of production scheduling,classifies、principle and approach of simulation optimization,research results and application of simulation technology in production scheduling of manufacturing system were introduced.A brief com-parative analysis between foreign and domestic study progress in simulation was given,and the future research trends were presen-ted and analyzed.

Key words:manufacturing system;production scheduling;simulation optimization

1生产调度的定义和分类

1.1生产调度问题概念

调度问题可以描述为[1]:在某一时间期限内分配一组机器来执行生产订单任务。

针对当今先进制造模式,可以把生产调度定义得更详细一些:生产调度是针对一项可分解的生产任务,探讨在尽可能满足约束条件(如交货期、工艺路线和资源情况等)的前提下,通过下达生产指令,安排生产任务的组成部分(操作)使用哪些资源、生产任务的加工时间及加工顺序,以获得生产任务执行时间或成

*国家自然科学基金项目(71071111);天津市“五个一批”人才基金项目本的最优化[2]。

1.2生产调度分类

生产调度问题的分类方法很多,主要有以下几种:1)根据加工系统的复杂度,生产调度可以分为单机调度、Job-shop调度、Flow-shop调度、Open-shop调度、多机器并行加工(K-machine in parallel)调度等几个基本类型[3-4]。2)根据优化准则,生产调度可以分为基于代价和性能的调度两大类。3)根据生产环境的特点,可将调度分为确定性调度和随机性调度。4)根据加工任务或被加工工件的特征,可将调度分为静态调度和动态调度。

介绍了在逆向工程中如何用UG做逆向设计。一般是先输入测得的数据点云,根据数据点连线,然后构建曲面。最后又介绍了把片体构造为实体的过程和方法。 一、前言 传统的产品设计一般都是“从无到有”的过程,设计人员首先构思产品的外形、性能以及大致的技术参数等,再利用CAD建立产品的三维数字化模型,最终将模型转入制造流程,完成产品的整个设计制造周期,这样的过程可称为“正向设计”。而逆向工程则是一个“从有到无”的过程,就是根据已有的产品模型,反向推出产品的设计数据,包括设计图纸和数字模型。 逆向工程的专业软件有Surfacer、ICEM、CopyCAD和RapidForm等,这些软件非常适合处理大量扫描的点云数据。例如,对一个小车的外型进行激光扫描,大约可以得到3 0万个测量点,通过专业的Surfacer软件建构而得到数字模型,达到了预期的效果。同时,我们也对UG在逆向工程中的应用进行了探索,在过程中得到了一些经验,下面详细介绍如下。 二、数据点的输入 用UG软件做逆向工程,使用的测量设备大多都是接触式手动三坐标划线机,主要针对剖面、轮廓和特征线进行测量,测量的数据点不是很多,UG处理起来也比较容易。 但是本文的车模型用激光扫描测到的数据点多达30万个,这么多的数据点输入UG是很困难的,因此我们在Surfacer软件里对点云数据进行了除噪、稀疏等预处理。而为了准确地保持原来的特征点和轮廓点,我们大体构造了轮廓线和特征线,和点云数据一起导入U G中,如图1所示。 图1输入数据 三、通过点构造曲线 1.在连线过程中,一般是先连特征线点,后连剖面点。在连线前应有合理的规划,根据此车的形状和特征确定如何分面,以便确定哪些点应该连接,并对以后的构面方法做到心中有数,连线的误差一般控制在0.4mm以下。

逆向工程(Reverse Engineering,RE)是对产品设计过程的一种描述。在工程技术人员的一般概念中,产品设计过程是一个从无到有的过程:设计人员首先构思产品的外形、性能和大致的技术参数等,然后利用CAD技术建立产品的三维数字化模型,最终将这个模型转入制造流程,完成产品的整个设计制造周期。这样的产品设计过程我们可以称之为“正向设计”。逆向工程则是一个“从有到无”的过程。简单地说,逆向工程就是根据已经存在的产品模型,反向推出产品的设计数据(包括设计图纸或数字模型)的过程。 随着计算机技术在制造领域的广泛应用,特别是数字化测量技术的迅猛发展,基于测量数据的产品造型技术成为逆向工程技术关注的主要对象。通过数字化测量设备(如坐标测量机、激光测量设备等)获取的物体表面的空间数据,需要经过 逆向工程技术的处理才能获得产品的数字模型,进而输送到CAM系统完成产品的制造。因此,逆向工程技术可以认为是“将产品样件转化为CAD模型的相关数字化技术和几何模型重建技术”的总称。 逆向工程的实施过程是多领域、多学科的协同过程。从图1中我们可以看出,逆向工 程的整个实施过程包括了测量数据的采集/处理、CAD/CAM系统处理和融入产品数据管 理系统的过程。因此,逆向工程是一个多领域、多学科的系统工程,其实施需要 人员 和技术的高度协同、融合。 三、逆向工程在CAD/CAM体系中的应用 逆向工程技术并不是孤立的,它和测量技术、CAD/CAM技术有着千丝万缕的联系。 从理论角度分析,逆向工程技术能按照产品的测量数据建立与现有CAD/CAM系统完全 兼容的数字模型,这是逆向工程技术的最终目标。但凭借目前人们所掌握的技术,包 括工程上的和理论上的(如曲面建模理论),尚无法满足这种要求。特别是针对 目前 比较流行的大规模“点云”数据建模,更是远没有达到直接在CAD系统中应用的程度

在产品的开发及制造过程中,几何造型技术已使用得相当广泛。但是,由于种种原因,仍有许多产品并非由CAD模型描述,设计和制造者面对的是实物样件。为了适应先进制造技术的发展,需要通过一定途径,将这些实物转化为CAD模型,使之能利用CAD、CAM等先进技术进行处理。 目前,与这种从实物样件获取产品数学模型技术相关的技术,已发展成为CAD、CAM中的一个相对独立的范畴,称为“反求工程”(Reverse Engineering)。通过反求工程复现实物的CAD模型,使得那些以实物为制造基础的产品有可能在设计与制造的过程中,充分利用CAD、CAM等先进技术。由于反求工程的实施能在很短的时间内准确、可靠地复制实物样件,因此反求工程成为当前企业先进制造技术的热门话题之一。 利用一些非专业的逆向设计软件(如:UG、Pro/ENGINEER、CATIA等)和一些专业的逆向设计软件(如:Surfacer、CopyCAD、Trace等)进行逆向造型是现阶段反求工程在企业应用的典型例子。由于公司新产品开发需要,笔者利用UG软件进行零件的反求在外形复杂的汽车冲压件的逆向造型设计中取得较好应用效果。我们选择的测量设备是英国LK 公司的三坐标测量机,可以用来测量特征的空间坐标、扫描剖面、测量分型线以及轮廓线。此设备获得点的数据量不像激光扫描仪扫描的那么大,所以用一些非专业的逆向设计软件是很合适的。 国际模具网 UG的逆向造型遵循:点→线→面→体的一般原则。 国际模具网 一、测点测点之前规划好该怎么打点。由设计人员提出曲面打点的要求。一般原则是在曲率变化比较大的地方打点要密一些,平滑的地方则可以稀一些。由于一般的三坐标测量机取点的效率大大低于激光扫描仪,所以在零件测点时要做到有的放矢。值得注意的是除了扫描剖面、测分型线外,测轮廓线等特征线也是必要的,它会在构面的时候带来方便。 二、连线 (1)点整理连线之前先整理好点,包括去误点、明显缺陷点。同方向的剖面点放在同一层里,分型线点、孔位点单独放一层,轮廓线点也单独放一层,便于管理。通常这个工作在测点阶段完成,也可以在UG软件中完成。一般测量软件可以预先设定点的安放层,一边测点,一边整理。 (2)点连线连分型线点尽量做到误差最小并且光顺。因为在许多情况下分型线是产品的装配结合线。对汽车、摩托车中一般的零件来说,连线的误差一般控制在0.5mm以下。连线要做到有的放矢,根据样品的形状、特征大致确定构面方法,从而确定需要连哪些线条,不

UG逆向工程应用实例析-正向造型法 本文通过一个电子产品的外壳点云的逆向造型实例讲解UG中点云处理方法和规则外形的逆向造型基本原则,了解UG在处理不同的数据源下的逆向造型方法。掌握基本的外形拆分方法和外形判断方法。 1. 正向造型法对大多CAD软件来说,逆向造型和正向造型并没有本质的区别,唯一的不同是数据来源不同。所以对于一些特定类型的造型,可以考虑用正向造型的方法来实现的。如下图的点云(已转成stl),是nokia858手机的上壳,相对来说形状是比较规则的,并且主要的几个面构成也是比较直观的,所以适合用正向造型的方法来进行。 首先,我们在开始造型之前,应该进行仔细的分析,想像出各个面的主要构成方法以及过渡的可能方式,这样我们才能做到有的放矢。首先整体形状是有一个围侧面(1)和顶面(7)以及一个类圆角面(2)构成,对于侧面(1),在造形之前我们可以猜测它是扫出的或是混成的。对于类似这样顶面(7),我一般强烈倾向于扫出面,对于(2),一般用圆角搞定没问题(注意必要的时候切换成conic类型的圆角以更拟合实际情况)。

然后看局部和过度,(3)的面初步猜测应该是顶面offset一定的距离生成,至于是否有呆后面的验证。(5)面仔细观查会发现和顶面并非一个面,所以需要另一个扫出面来拟合。(6)面比较难点,是个典型的过度,从顶部的级差过度到侧面的消失,在目前来看可能的做法是作消失面,或者倒圆角(是否觉得不可思议?这里的判断需要建立在想像和经验上)。后面你会看到这个看似复杂的过度居然真的就可以用圆角搞定。(4)面什么难度,两个轨迹的可变扫出就可以轻松搞定。下面我们就开始动手了。不管形状如何,我想分型轮廓线应该是我们的工作的第一步。所以我们先作分型面,对于这个实体来说,分型面比较简单就是一个圆弧拉伸面 然后用投影到分型面的方法来创建分型轮廓线,注意在草绘的时候利用已有的点云作参考。。。目测就行啦。

直接建模是采用直观的操作方法改变模型的形状。 直接建模不必要求操作对象是基于特征的,特别适合来自其它CAD系统的零件模型或非参数化特征的物体。 约束面(Constraint Faces) 约束表面允许你在几何模型的表面集上施加三维约束。然后移动表面满足约束,如果可能,而保留原来的拓扑。 这种技术可以用于添加约束到一从另一系统转换的或读入的非参数化的模型。 下列情况可以使用这个特征:定义或改变尺寸,对模型加几何约束,编辑面或重定位特征。

?距离约束(Distance):约束一个面与一个参考对象的距离。需要的约束面为目标面,参考对象是:基准面/平面/圆柱面/基准轴/棱边/直线或矢量,约束值是介于二者之间的距离值。 ?角度约束(Angle):约束一个面与一个参考对象之间的角度。需要的目标面为平面或圆柱面,还需要指定一个参考对象,一个点,约束值是角度值。 ?对齐约束(Align):约束一个面与一个参考对象对齐。需要的目标面为平面或圆柱面,还需要指定一个参考对象。 ?平行约束(Parallel):约束一个面与一个参考对象平行,并通过一个相关点。需要的面为平面或圆柱面,还需要指定一个参考对象,一个要通过的点。 ?垂直约束(Parallel):约束一个面与一个参考对象垂直,并通过一个相关点。需要的目标面为平面或圆柱面,还需要指定一个参考对象,一个要通过的点。 ?相切约束(Tangent):约束一个面与另一个面相切,需要的目标面为平面或圆柱面,还需要指定一个参考对象,一个要通过的点。 选择步骤 选择步骤是根据约束类型以及用户的设计意图来激活的,并不是所有的选择步骤都必须选择。 种子面(Seed Faces):用户通过选择种子面,由种子面向相邻面扩展形成一个区域(相互邻接的一组面),种子面不能是边界面的一部分,可以选择多个种子面。 边界面(Boundary Faces):用户选择的一组面,终止种子面的扩展。种子面向邻接面扩展,直到碰到边界面,所有的这些种子面和扩展面形成一个面的区域。边界面可以选择,也可以不选。 非倒圆面(Non-Blend):如果用户已选择了边界面,当选择非倒圆面时,系统能够识别光滑连接的面是否是倒圆面,并以高亮显示。如果光滑面不是倒圆面,或不需要处理倒圆面,可在此步骤中再次选这些面,从面放弃对这些面的处理。 目标面(Target Face):指定一个要被约束的面,如果只选择了一个种子面,而以没选择边界面,目标面就与种子面相同。当要移动的面多于一个时,只需要指定一个目标面,然后选择边界面,目标面必须是平面或圆柱面。 约束参考(Constraint Reference):指定一个对象作为约束参考。 辅助点(Assistant Point):指定一个参考点作为约束面的通过点。 操作步骤:约束类型——种子面——边界面——非倒圆面——目标面——约束参考——输入一个距离值。 重设面的大小(Resize Face) 允许用户直接改变圆柱、球表面的直径尺寸或圆锥面的半角尺寸,以及重新生成邻接的倒圆面。这种直观的手段可以用来改变孔的直径、圆凸台的直径以及拔锥角的角度。 你可以改变圆柱或球面的直径,或改变锥面的半角。 你可以在一次选择几个表面,并指定它们相同的尺寸。 如图1-3所示。

应用UG逆向设计 摘要在高技能人才培养中,用逆向技术,让学员在交互式、三维仿真环境中学习机械专业技术,引导学员对专业进行细致广泛的思考。本文展示UG逆向一般方法,通过逆向设计实例,介绍UG逆向一般步骤。 关键词UG;逆向;仿真 逆向技术(RE);也称逆向工程、反求工程,是在没有产品图样的情况下,用实物进行测量和工程分析,经CAD/CAM/CAE软件进行数据处理、重构几何模型,并生成数控程序,由机床重新加工复制出产品的过程。它有别于传统的由图样制造产品的正向模式,这项技术一面世,立即受到了人们的重视。技术引进是吸收国外先进技术,促进经济增长的措施,战后日本仿制欧美产品,采取各种手段获取先进的技术,建立了自己的产品创新设计体系,使经济迅速崛起,成为仅次于美的制造大国。据有关统计资料表明,各国70%以上的技术都是来自外国,要掌握这些技术,正常途径是通过逆向工程。因此,任何产品问世,不管是创新、改进还是仿制,都蕴涵着对已有知识、科技的继承、应用和借鉴。 通俗地讲,逆向设计是用现成品,通过测点构线成面造体,在软件中构造三维实体。在UG中逆向设计,是软件的高级应用。对现代技能人才来说,掌握逆向设计技术,能迅速全面地掌握产品结构,把握工艺。在高级技能人才培养中,是机械工程知识的一种交互式学习手段,能引导学员进行细致而广泛的思考。现介绍UG逆向设计应用中的一般方法和原则。 1 测点和调点 测点是在三坐标测量机或激光扫描仪中进行,由软件得到一个IGS的点数文件,在文件下拉菜单中导入到UG中来。 导入的点模型在UG坐标系中摆平放正就是调点,构成基准线面的点要与坐标轴垂直对称,先要把这些点找出来,点摆平放正了,将来构成的基准也就摆平放正了。 2 连线 1)点整理,连线之前先整理好点,包括去误点、明显缺陷点,同方向的点放在同一层。 2)点连线,连成的线的质量要求是光顺而误差小,误差大小受特征复杂程度影响,特征单一,一般能做到误差小,特征复杂,误差大。对误差大的可取密点构成样条减少误差,但可能导致不光顺。 3)曲线调整,因测量有误差及样件表面不光滑等原因,连成样条的曲率半

第1章UG软件介绍 UG NX是Unigraphics Solutions公司推出的集CAD/CAM/CAE于一体的三维参数化设计软件,在汽车、交通、航空航天、日用消费品、通用机械及电子工业等工程设计领域得到了大规模的应用。UG NX5是NX系列的最新版本,在原有基础上做了大量的改进。 本章要点 UG NX5的功能模块 UG NX5用户界面

1.1 主要功能 UG NX5软件是由多个模块组成的,主要包括CAD、CAM、CAE、注塑模、钣金件、Web、管路应用、质量工程应用、逆向工程等应用模块,其中每个功能模块都以Gateway环境为基础,它们之间既有联系又相互独立。 1.1.1 UG/Gateway UG/Gateway为所有UG NX产品提供了一个一致的、基于Motif的进入捷径,是用户打开NX进入的第一个应用模块。Gateway是执行其他交互应用模块的先决条件,该模块为UG NX5的其他模块运行提供了底层统一的数据库支持和一个图形交互环境。它支持打开已保存的部件文件、建立新的部件文件、绘制工程图以及输入输出不同格式的文件等操作,也提供图层控制、视图定义和屏幕布局、表达式和特征查询、对象信息和分析、显示控制和隐藏/再现对象等操作。 1.1.2 CAD模块 1.实体建模 实体建模是集成了基于约束的特征建模和显性几何建模两种方法,提供符合建模的方案,使用户能够方便地建立二维和三维线框模型、扫描和旋转实体、布尔运算及其表达式。实体建模是特征建模和自由形状建模的必要基础。 2.特征建模 UG特征建模模块提供了对建立和编辑标准设计特征的支持,常用的特征建模方法包括圆柱、圆锥、球、圆台、凸垫及孔、键槽、腔体、倒圆角、倒角等。为了基于尺寸和位置的尺寸驱动编辑、参数化定义特征,特征可以相对于任何其他特征或对象定位,也可以被引用复制,以建立特征的相关集。 3.自由形状建模 UG自由形状建模拥有设计高级的自由形状外形、支持复杂曲面和实体模型的创建。它是实体建模和曲面建模技术功能的合并,包括沿曲线的扫描,用一般二次曲线创建二次曲面体,在两个或更多的实体间用桥接的方法建立光滑曲面。还可以采用逆向工程,通过曲线/点网格定义曲面,通过点拟合建立模型。还可以通过修改曲线参数,或通过引入数学方程控制、编辑模型。 4.工程制图

基于UG的逆向工程的曲面重建 邓龙军 长安大学汽车学院车辆工程系,西安(710054) E-mail:sdlgdlj@https://www.doczj.com/doc/593229671.html, 摘 要:本文介绍了逆向工程技术的定义及其发展状况,系统的分析、阐述了逆向工程的工作流程,其流程分为数据采集、数据处理和曲面重构三个过程;并以斯太尔重型货车中桥主减速器壳体为例,用A TOS非接触式光学测量系统获取三维点云数据,在Imageware软件中对点云进行数据处理,最后通过UG进行曲面重构并生成了驱动桥主减速器壳体模型;说明了逆向工程在现代设计过程中的应用。 关键词:逆向工程;数据采集;点云;曲面重构 1. 引言 传统的产品实现是在没有任何现成产品的情况下,从概念设计到工程图纸,再根据图纸制造出产品的过程,也称正向工程。逆向工程(Reverse Engineering, RE)也称反求工程,是在没有产品设计图纸或图纸不完整但有现成产品的情况下,对产品实物进行测量和分析,获取点云数据,然后进行数据处理、重构几何模型、并生成数控程序,由数控机床重新加工复制出产品的过程[1]。与传统方法相比,逆向工程具有缩短产品开发周期、提高产品开发效率从而降低产品成本的优势,作为一门比较新的技术,已经逐渐被国内外各工业领域所接受和推广。现已被广泛应用于航空航天、汽车、医疗器械、冲压模具、注塑模具、消费电子等领域[2]。 2. 逆向工程的工作流程 逆向工程作为将现有产品或实物模型转化为工程设计模型和概念模型并在此基础上对产品进行解剖、深化和再造的过程,一般包括数据采集、数据处理和曲面重构及建模。其工作流程如图1所示[3,4]。 图1.逆向工程总体流程图 3. 点云数据采集 因为使用较高精度的大量点云能实现更精确的形状描述和最后的曲面拟合,所以对汽车覆盖件、主减速器壳等复杂结构进行逆向工程,采集点云数据时常采用较高精度的大量点云的采集方法,而抛弃传统的采集数据的思想 [5]。 按照测头结构原理可将其分为接触式和非接触式两种。其中接触式测头又可分为硬测头和软测头两种。接触式比较常用的有三坐标测量机(CMM),但由于与被测物体接触将产生

U G 逆向模块开发的应用研究 王海南1 ,胡 迪1 ,李蔓华 2 (1.贵州大学机械工程学院,贵州贵阳550003;2.景德镇陶瓷学院,江西景德镇333001) 摘 要:通过利用UG/Open 二次开发工具和V C++程序语言所开发的逆向模块,对点云数据进行处理,避免了在专用逆向软件中操作的复杂性和多种软件格式转换过程中特征的丢失。本文以点云数据/POCKET 0为例,实现了点云特征线在UG 界面上的显示以及三维模型的重构。 关键词:二次开发;点云;逆向;模型中图分类号:TP 319 文献标志码:B 点云数据一直以来都无法在UG 等三维造型软件中进行处理,必须要经过专用逆向软件处理这一环节,通常在不同种软件的数据传递过程中难免会遇到特征数据丢失或更改,给三维逆向设计造成了很大的困难。通过利用U G/Open 二次开发工具和VC++程序语言所开发的逆向模块,对点云数据进行处理和进行曲面重构的/特征线处理0模块[1],有效地解决了这一问题。 1 UG 平台上逆向模块的开发 111 /逆向模块0的结构 UG 的/逆向开发模块0共包括/点云数据与处 理0和/特征线提取0两部分,其结构如图1 所示。 图1 /U G 逆向模块0整体框架 112 /逆向模块0的开发流程 在UG 软件上进行二次开发,首先应该修改UG 环境变量,并建立指定目录,以供U G 识别调用。在UG 安装目录下的U GII/ugii_env.dat 文件中,用记事本打开并查找语句:#UGII _USER _DIR=${H OM E},然后删除前面的/#0号,并在其后替换${H OME},然后保存,完成环境变量的设置工作。 另外,由于UG 软件默认的单位是英制单位,需要更改为公制单位。用记事本打开ug ii_env.dat 文件,将语句UGII_DEFAU LTS _FILE =${U GII _BASE_DIR}\ugii\ug_english.def 中的ug _eng lish.def 替换为ug_m etric.def [2] 。 在磁盘区的根目录下面新建文件夹,如D:/Re -verse,载入以后编译成功的脚本文件和动态链接库,如Reverse1.m en,Reverse2.men,Rever se1.dll 和Reverse2.dll 等等。UG 在运行时能自动识别并调用这些程序,完成对点云数据的逆向处理。113 逆向模块的运行流程 逆向模块所有源程序文件包括菜单文件*.m en,C++文件*.h 和*.cpp,*.r c 文件,开发模块的所有工程均采用Internal 模式,因此通过VC++调试以后将生成对应的动态链接库*.dll, 分别图2 系统运行流程 实现点云数据输入、排序、精简、滤波、多种样条曲线拟合和多种样条曲面拟合的功能。将*.men 文件放在用户文件夹startup 里,*.dll 放在文件夹applica -tion 里。其运行流程如图2所示[3]。 2 逆向模块应用实例 图3 PO CK ET.asc 点云数据在U G 中的处理 2.1 通过/点云数据预处理0模块读入*.asc 点云 数据 U G 中不具备点云输入的功能,虽然在【插入】菜单下【由点云】命令能调入*.dat 格式的点云数 # 25#《新技术新工艺》#数字设计与数字制造 2007年 第8期

UG逆向工程设计思路 用于创建曲面的曲线尽可能简单。尽量采用一次和二次曲线来创建曲面,不建议采用样条曲线。也就是说,能用直线连接的就用直线连接,不能用直线连接就用圆弧连接,如果一段圆弧不能正确地反应产品的曲线形状,就用两段圆弧连接,最后再考虑样条曲线。 如果采用样条曲线来创建曲面,要控制其阶次在3次。如果单段3次样条曲线不能完全反映曲线的形状,可适当增加样条曲线的节段数,采用多段3次的样条曲线来创建曲面。 以点连线时,要根据产品曲面的趋势来正确把握线的趋势。切忌线的趋势和产品曲面的趋势不一致,如果线的趋势不对就不能正确表达产品的曲面特征。这一点在连接一些半径比较的圆弧时尤其要注意,很多产品的表面圆弧是凸起的,但由于在连线时取点的问题,会不知不觉地连接成凹进的圆弧。由于圆弧的半径较大,一时还很难察觉,直到创建曲面时才发现这个问题。这就要求我们在以点连线时一定要观察产品,正确把握曲线的趋势。 用于创建曲面的曲线要保证光顺连接,避免产生尖角、交*、重叠。同时创建面的截面线长度应该差不多。 对于分型线是一个平面的产品,以点连接分型线时,一定要把握分型线投影到一个平面上。这是因为测量时的误差和产品的变形,测量的分型线点不可能在一个平面上,虽然这种误差很小,所以根据测量点连接的分型线也不可能在一个平面上。只有把连接好后的分型线投影到一个平面上,以投影曲线作为产品的分型线,才能保证产品的分型和模具的分型面都在一个平面上。 在逆向造型中,曲面的创建方式以直纹曲面、通过曲线网格曲面两种方式为主,再辅以扫描体曲面和截面体曲面两种方式。通过曲线曲面和由点云曲面一般只作为创建上述几种曲面的辅助面。因为直纹曲面、通过曲线网格曲面都同时控制曲面U、V两个方向曲线的阶次、节段和光顺性,所以最为光顺平滑。而通过曲线曲面只控制了U方向曲线阶次、节段和光顺性,V方向的曲线是系统生成的样条曲线,因此难以完全保证曲面的光顺性,而点云曲面在U、V两个方向的曲线都是系统生成的样条曲线,所以更难以保证曲面的光顺性。 对于一些拔模角度比较小的直纹曲面,不建议采用两条曲线来创建直纹曲面的做法,因为这样做不能完全保证直纹曲面的拔模角度。这时候一般采用其中一条曲线沿着脱模方向零角度拉伸,然后再拔模拉伸面的做法,从而保证直纹曲面的拔模角度。 创建通过曲线网格曲面的主要线和横越线要尽量相交,不要相切,而且角度最好垂直,不能太大或太小。¤曲面与曲面之间的交线一定要光顺流畅,如果交线不光顺,则倒圆角面就会不光顺,因为曲面与曲面之间交线的趋势决定了曲面与曲面之间倒角的趋势。

逆向工程 一、什么是逆向工程 1.什么是逆向工程? 不借助于绘图、文档资料或者已有的计算机模型,将一个现有的工件、分总成、或者产品进行复制的过程,被称之为“逆向工程”。 该过程通常需要有相应的硬件设备和软件来完成。 2.什么场合需要逆向工程? ·某一产品的原始制造商不再生产该产品; ·原始产品设计时没有保留合适的文档资料; ·原始制造商已经没有了,但是客户还需要它的产品; ·原始设计的文档资料丢失或者根本就没有; ·某个产品中不好的特征需要重新设计,比如,过度磨损的地方表示该处必须加以改进; ·在长时间的使用之后,加强某个产品好的特征; ·分析竞争对手产品好坏特点; ·为改善产品的性能和特点而探索新的方法; ·获得竞争对手的基准测试方法,理解竞争对手的产品来开发更好的产品;·原有的CAD模型不够支持现有的修改和加工方式; ·原有的供应商不能或者不愿意提供额外的工件; ·原有设备的制造商不愿意或者不能提供替换工件、或者因为唯一的工件来源而漫天要价; ·用更现代的、廉价的技术来更新废弃的材料或者过时的加工工艺。 3.逆向工程的过程: ·明确系统的各个组件以及它们之间的内在联系; ·以另外一种形式或者更高抽象的技术水平,来创建和表示系统; ·建立该系统的物理表达形式。 4.开始进行逆向工程之前,需要注意的几个重点 逆向工程通过获取它的物理尺寸、特征和材料特性,可以复制某个现有的工件。在打算进行逆向工程之前,需要进行很好的费用/效益分析以评估逆向工程项目的合理性。典型地讲,如果被复制的东西有高价值,或者可以进行大规模的生产,逆向工程是比较节省费用的,具有较高的性价比。有时候,即使逆向工程不节省费用,但是某一个产品对于整个系统来说有至关重要,对它进行逆向工程操作也是必须的。 5.使用CAD集成逆向工程概念的产品开发 机械零件的逆向工程包括使用使用激光扫描头(仪)或者计算机层析(CT)获取三维点云。使用表面点云来表示工件的几何形状是创建参数化表面模型的第一步。使用逆向工程软件从点云创建一个好的三角片网格模型。然后将三角片云图进行整合、光顺和优化, 得到干净均匀的高质量三角片模型,然后对模型进行分析并为CAM(计算机辅助

楼主 UG逆向造型的一般方法和技巧 在产品的开发及制造过程中,几何造型技术已使用得相当广泛。但是,由于种种原因,仍有许多产品并非由CAD模型描述,设计和制造者面对的是实物样件。为了适应先进制造技术的发展,需要通过一定途径,将这些实物转化为CAD模型,使之能利用CAD、CAM等先进技术进行处理。目前,与这种从实物样件获取产品数学模型技术相关的技术,已发展成为CAD、CAM中的一个相对独立的范畴,称为“反求工程”(Reverse Engineering)。通过反求工程复现实物的CAD模型,使得那些以实物为制造基础的产品有可能在设计与制造的过程中,充分利用CAD、CAM等先进技术。由于反求工程的实施能在很短的时间内准确、可靠地复制实物样件,因此反求工程成为当前企业先进制造技术的热门话题之一。利用一些非专业的逆向设计软件(如:UG、Pro/ENGINEER、CATIA等)和一些专业的逆向设计软件(如:Surfacer、CopyCAD、Trace等)进行逆向造型是现阶段反求工程在企业应用的典型例子。 由于公司新产品开发需要,笔者利用UG软件进行零件的反求在外形复杂的汽车冲压件的逆向造型设计中取得较好应用效果。我们选择的测量设备是英国LK公司的三坐标测量机,可以用来测量特征的空间坐标、扫描剖面、测量分型线以及轮廓线。此设备获得点的数据量不像激光扫描仪扫描的那么大,所以用一些非专业的逆向设计软件是很合适的。UG的逆向造型遵循:点→线→面→体的一般原则。 一、测点 测点之前规划好该怎么打点。由设计人员提出曲面打点的要求。一般原则是在曲率变化比较大的地方打点要密一些,平滑的地方则可以稀一些。由于一般的三坐标测量机取点的效率大大低于激光扫描仪,所以在零件测点时要做到有的放矢。值得注意的是除了扫描剖面、测分型线外,测轮廓线等特征线也是必要的,它会在构面的时候带来方便。 二、连线 (1)点整理连线之前先整理好点,包括去误点、明显缺陷点。同方向的剖面点放在同一层里,分型线点、孔位点单独放一层,轮廓线点也单独放一层,便于管理。通常这个工作在测点阶段完成,也可以在UG软件中完成。一般测量软件可以预先设定点的安放层,一边测点,一边整理。 (2)点连线连分型线点尽量做到误差最小并且光顺。因为在许多情况下分型线是产品的装配结合线。对汽车、摩托车中一般的零件来说,连线的误差一般控制在0.5mm以下。连线要做到有的放矢,根据样品的形状、特征大致确定构面方法,从而确定需要连哪些线条,不必连哪些线条。连线可用直线、圆弧、样条线(spline)。最常用的是样条线,选用“through point”方式。选点间隔尽量均匀,有圆角的地方先忽略,做成尖角,做完曲面后再倒圆角。 (3)曲线调整因测量有误差及样件表面不光滑等原因,连成spline的曲率半径变化往往存在突变,对以后的构面的光顺性有影响。因此曲线必须经过调整,使其光顺。调整中最常用的一种方法是Edit Spline,选Edit pole选项,利用鼠标拖动控制点。这里有许多选项,如限制控制点在某个平面内移动、往某个方向移动、是粗调还是细调以及打开显示spline的“梳子”开关等。另外,调整spline经常还要用到移动spline的一个端点到另一个点,使构建曲面的曲线有交点。但必须注意的是,无论用什么命令调整曲线都会产生偏差,调整次数越多,累积误差越大。误差允许值视样件的具体要求决定。 三、构面 运用各种构面方法建立曲面,包括Though Curve Mesh、Though Curves、Rule、Swept、

第1章U G软件介绍 UG NX是Unigraphics Solutions公司推出的集CAD/CAM/CAE于一体的三维参数化设计软件,在汽车、交通、航空航天、日用消费品、通用机械及电子工业等工程设计领域得到了大规模的应用。UG NX5是NX系列的最新版本,在原有基础上做了大量的改进。 本章要点 UG NX5的功能模块 UG NX5用户界面

U G N X 5三维建模入门与实例进阶 2 TLong Books 1.1 主 要 功 能 UG NX5软件是由多个模块组成的,主要包括CAD 、CAM 、CAE 、注塑模、钣金件、Web 、管路应用、质量工程应用、逆向工程等应用模块,其中每个功能模块都以Gateway 环境为基础,它们之间既有联系又相互独立。 1.1.1 UG/Gateway UG/Gateway 为所有UG NX 产品提供了一个一致的、基于Motif 的进入捷径,是用户打开NX 进入的第一个应用模块。Gateway 是执行其他交互应用模块的先决条件,该模块为UG NX5的其他模块运行提供了底层统一的数据库支持和一个图形交互环境。它支持打开已保存的部件文件、建立新的部件文件、绘制工程图以及输入输出不同格式的文件等操作,也提供图层控制、视图定义和屏幕布局、表达式和特征查询、对象信息和分析、显示控制和隐藏/再现对象等操作。 1.1.2 CAD 模块 1.实体建模 实体建模是集成了基于约束的特征建模和显性几何建模两种方法,提供符合建模的方案,使用户能够方便地建立二维和三维线框模型、扫描和旋转实体、布尔运算及其表达式。实体建模是特征建模和自由形状建模的必要基础。 2.特征建模 UG 特征建模模块提供了对建立和编辑标准设计特征的支持,常用的特征建模方法包括圆柱、圆锥、球、圆台、凸垫及孔、键槽、腔体、倒圆角、倒角等。为了基于尺寸和位置的尺寸驱动编辑、参数化定义特征,特征可以相对于任何其他特征或对象定位,也可以被引用复制,以建立特征的相关集。 3.自由形状建模 UG 自由形状建模拥有设计高级的自由形状外形、支持复杂曲面和实体模型的创建。它是实体建模和曲面建模技术功能的合并,包括沿曲线的扫描,用一般二次曲线创建二次曲面体,在两个或更多的实体间用桥接的方法建立光滑曲面。还可以采用逆向工程,通过曲线/点网格定义曲面,通过点拟合建立模型。还可以通过修改曲线参数,或通过引入数学方程控制、编辑模型。