第5章常用车刀种类介绍

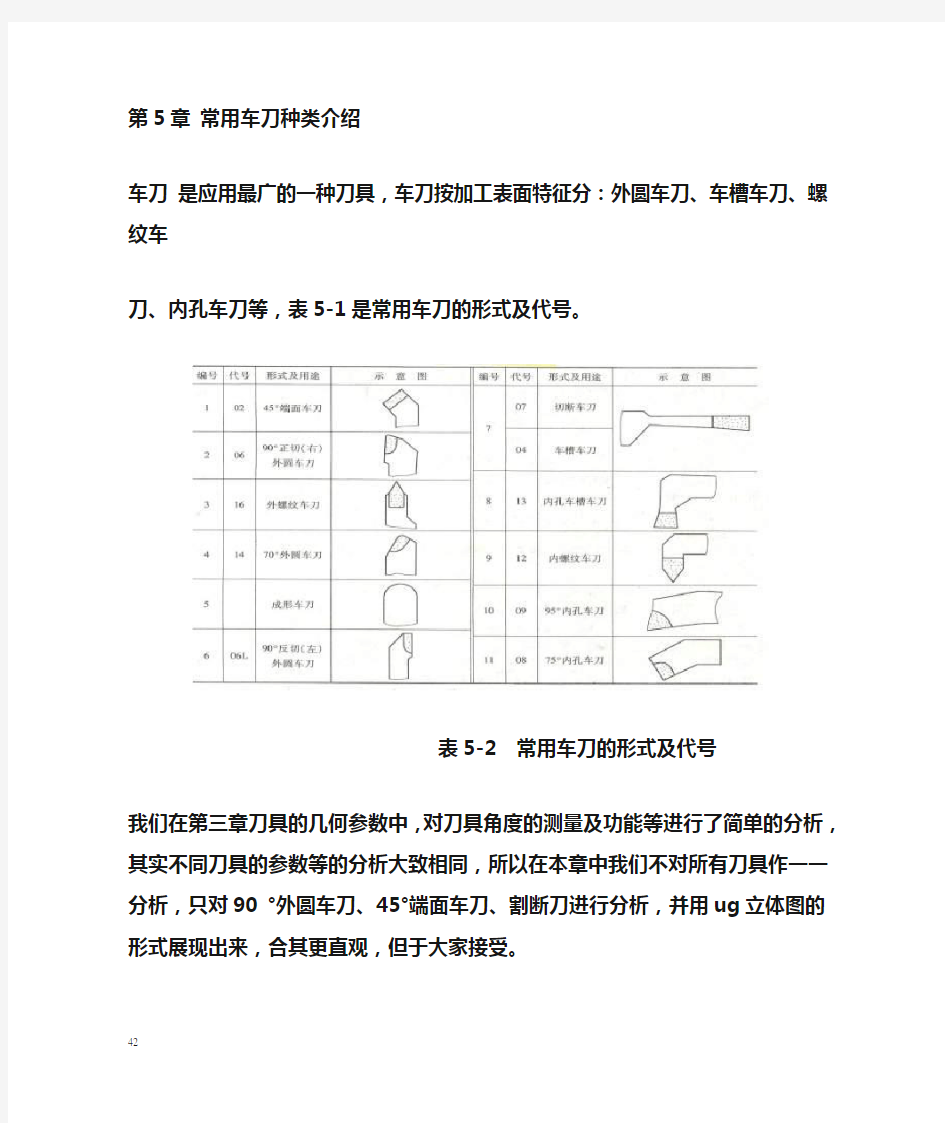

车刀是应用最广的一种刀具,车刀按加工表面特征分:外圆车刀、车槽车刀、螺纹车刀、内孔车刀等,表5-1是常用车刀的形式及代号。

表5-2 常用车刀的形式及代号

我们在第三章刀具的几何参数中,对刀具角度的测量及功能等进行了简单的分析,其实不同刀具的参数等的分析大致相同,所以在本章中我们不对所有刀具作一一分析,只对90 °外圆车刀、45°端面车刀、割断刀进行分析,并用ug立体图的形式展现出来,合其更直观,但于大家接受。

一. 90 °外圆车刀

1.车刀的图示标注

如图5-1所示,设车刀以纵向进给车外圆。90 °外圆车刀主偏角kr=90 °,车刀切削平面的投影就是车刀俯视图,图中主切削刃与副切削刃处在同一平面上。

90 °外圆车刀也有三个刀面:前面、主后面及副后面(定义同第三章刀具的几何参数)。在图上需要标注6个独立的角度:前角、主后角、副后角、主偏角、副偏角和刃倾角(定义同第三章刀具的几何参数)。

2.立体图动画展示90 °外圆车刀的结构特点(见Ug立体图1)

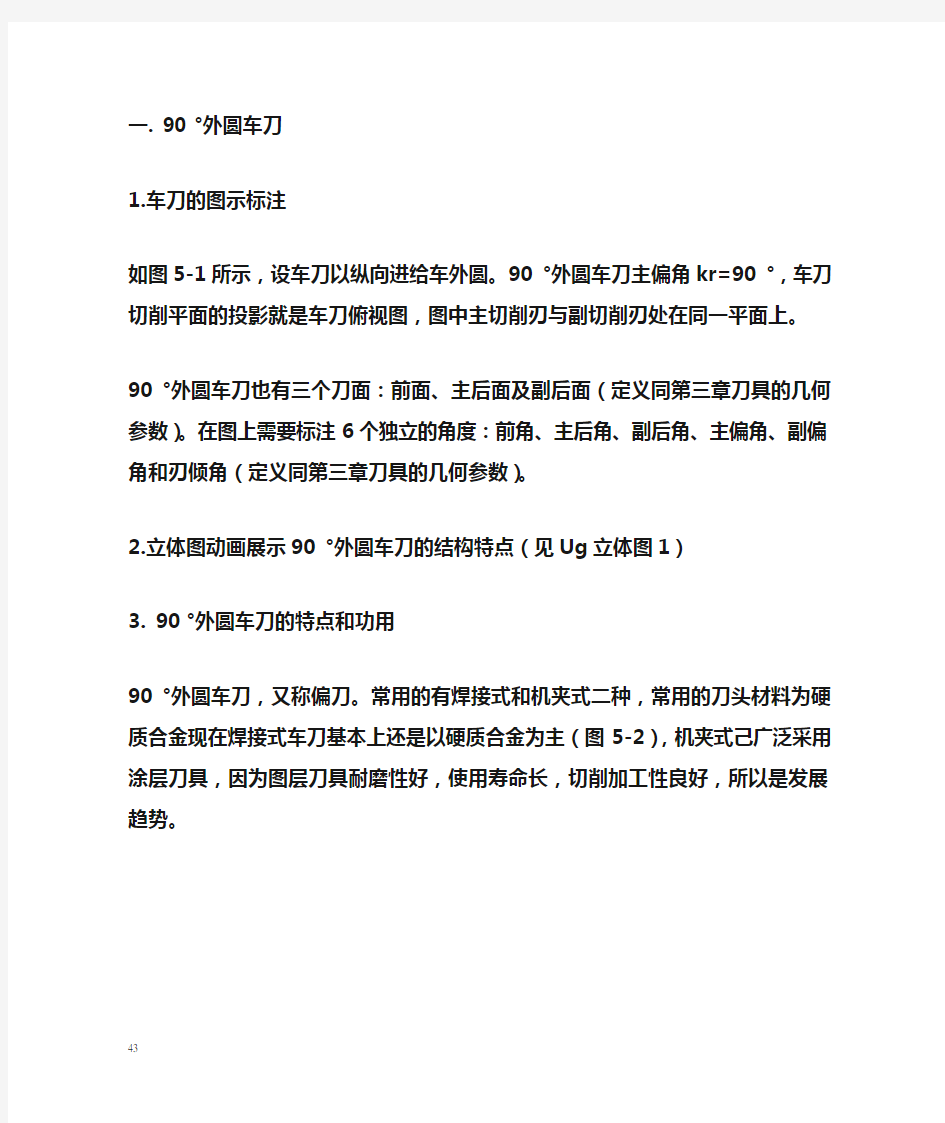

3. 90 °外圆车刀的特点和功用

90 °外圆车刀,又称偏刀。常用的有焊接式和机夹式二种,常用的刀头材料为硬质合金现在焊接式车刀基本上还是以硬质合金为主(图5-2),机夹式己广泛采用涂层刀具,因为图层刀具耐磨性好,使用寿命长,切削加工性良好,所以是发展趋势。

图5-1 90 °外圆车刀几何角度

图5-2 焊接式90 °外圆车刀

90 °外圆车刀按进给方向不同分为左偏刀和右偏刀,我们最常用的是右偏刀。右偏刀,由右向左进给。用来车削工件的外圆、端面和台阶,它的主偏角较大,车削外圆时作用于工件的径向力小,不易出现将工件顶弯的现象,一般用于半精加工;左偏刀,由左向右进给,用于车削工件外圆和台阶,也用于车削外径较大而长度短的零件(盘类件)的端面。

4.案例分析

图5-3是钨钛钴类硬质合金刀具(YT15)的角度图示,请根据图示说出这把车刀的六个独立角度及简单分析这把车刀的切削用途。

根据实图标注,这是一把90 °的外圆车刀,所以主偏角为90 °,这把刀的的前角为20°,主后角为6 °,副后角为5 °,副偏角为8 °,刃倾角为3 °。

其次为了增加这把刀的切削刀强度,在切削刃上磨出了5°的负倒棱。为了有利断屑还磨出断屑槽,断屑槽的圆弧为R3。根据我们学过的刀具角度的功用、刀具材料等相关知识做出下列判断:

(1)因为刀具材料是钨钛钴类(YT15),所以这此刀具能对碳素钢及一般合金钢进行车削加工。

(2)因为刀具上磨出了负倒棱,所以可以作半精加工刀具用。

(3)因为刀具磨出了断屑槽,且刀具的主偏角较大,切削时作用于工件的径向力小,所以可用于工件的精加工。

(如果刀具材料为钨钴类硬质合金,则可用于不锈刚的车削加工)。

图5-3 90 °右偏刀角度图示

二.450端面车刀

1.车刀的图示标注

a)车端面 b)车外圆

图5-4 45°端面车刀几何角度

45°端面车刀有四个刀面,有三条切削刃(一条主切削刀和二条副切削刃)。45°端面车刀常用的加工形式有二种:一是车削端面(如图5-4a),二是可用来对工件的外圆进行车削(如图5-4b);二种形式的车削中,其主切刃不变,而主后角及副后角将发生改变。

45°端面车刀有8个独立的角度,它们是:一个主偏角,一个副偏角,一个前角,一个

主后角,一个刃倾角,还有二个副后角(定义同第三章刀具的几何参数)。

2.立体图动画展示45°端面车刀的结构特点(见Ug立体图2)

3. 45 °端面车刀的特点及使用中应注意的问题

45°端面车刀又称弯头车刀,可用于车外圆、车端面、车内孔或倒角。其最常用的是端面的车削及倒角。

在使用45°端面车刀车削工件端面时应注意的问题:

(1)车刀的刀尖应对准工件的中心,以免车出的端面中心有凸台。

(2)在端面车削时,如果背吃刀量较大,就会引起“扎刀”。一般情况下,背吃刀量的的选择是:粗车时,ɑp=0.2mm~1mm,精车时ɑp=0.05mm~0.2mm。

(3)在端面车削过程中,随着切削的变化,端面的直径从外到中心也发生着变化,切削速度也在改变,在计算切削速度时,我们必须按端面的最大直径计算。

(4)在车削直径较大的端面时,如果车出的工件出现凹心或凸肚时,应检查车刀和方刀架,以及大拖板是否锁紧;为使车刀能准确地进行横向进给,我们应将大溜板紧固在床身上,用小刀架来调整切削深度。

(5)当端面质量要求较高时,在端面精车时,我们可以采用由工件中心向外的车削方法。

4.案例分析

简要分析用端面车刀车削端面时,端面凹凸不面及表面质量差的原因及解决方法。

(1)端面不平在用端面车刀对工件进行端面车削时,我们经常遇到车出的端面凹凸不平,有的在中心处留有小凸台。端面留有小凸台的原因主要是刀具的中心没有对准工件的中心,应对刀具进行正确的装夹,采用在刀具底面增或减垫片的形式,使车刀中心对准工件中心。端面车削后凹凸不平,可能的原因是:1)车刀己磨钝,端面车削中产生移位现象;2)吃刀深度太大,导致车削时产生让刀现象;3)大拖板与小拖板丝杆或塞铁的间隙较大,在切削过程中,因切削力的作用而引起位移。如果发现端面车削后凹凸不平,那我们就要对照上述的原因进行分析查找,如果是车刀磨损了,那就要重新修磨刀具,如果是吃刀深度太大,那就选择合适的吃刀深度,如果大小拖板的问题,那可采用锁紧大拖板,调整上拖板塞铁间隙的方法。

(2)表面粗糙度差如果工件端面有表面粗糙度要求,那么一般情况下都要进行端面精车加工。若精车加工后,端面的表面质量还是很差,那可能的原因是:1)刀具己磨钝;2)手动进给时摇动不均匀或太快;3)自动走刀切削用量选择不当。在确认刀具己锋利的情况下,如果是手摇进给的话,那么一定要匀速摇动,并且进给量也要小。事实上,用手控制进给速度确实很难,那么如果机床有横向自动进给机构的话,尽可能采用自动进给,并且在自动进给中尽可能选择高的切削速,合适的吃刀深度及较小的进给量。

三.切断刀

1. 车刀的图示标注

如图5-5所示,设车刀以横向进给车槽或切断。刀具的一条主切削刃,有两个刀尖,有两条副切削刃。有8个独立的角度,它们分别是:一个主偏角,一个主后角,两个副后角,两个副偏角,一个前角,一个刃倾角((定义同第三章刀具的几何参数)。

图5-5 切断刀的几何角度

2.立体图动画展示45°端面车刀的结构特点(见Ug立体图3)

3.切断刀的选择和切断刀折断的原因分析

(1)切断刀折断的原因

切断刀和切槽刀的刀头强度一般比其它车刀低,很容易折断,其折断的原因是:

1)切断刀的几何形状刃磨得不正确,如副偏角和副后角太小,主切削刃太窄,刀头太长;刀头装斜,受力不够均匀,使刀头折断。

2)切断刀安装时,与工件轴线不垂直,副偏角不对称,或切削刃没有对准工件中心高。 3)走刀量太大。

4)切断刀前角选择太大,中拖板松动引起“扎刀”现象,从而使切断刀折断。

(2)切断刀防止振动的方法

切断时,往往容易引起振动,使切削无法正常进行,甚至损坏切断刀,为了防止切断刀损坏,可采用以下方法:

1)适当增大前角,以减水上切削力;

2)选用合适的主切削刃宽度,在工件的切断过程中,一般情况下,主切削刃的宽度越大,在切断中往往引起的振动就大。

3)在切断的主切削刃中间磨R0.5mm的消振槽,这样不仅能消除振动,还能起导向作用。 4)调整主轴、拖板间隙,以免因主轴或拖板的间隙大而产生振动。

(3)切断时,切断刀的选择

1)切断时,为了防止切下的工件留的小台阶,以及带孔的工件不留有边缘,可以将主切削刃稍微磨斜一些。

2)一般在切断时,由于切屑和工件槽宽相同,容易将堵塞在槽内,可将主切削刃磨成“人字形”,这样切出的两条切屑宽之和就与槽宽相等,避免了切屑堵塞槽及与工件槽的磨擦。

(4)切断刀的忍磨要求

1)刃磨切断刀时,必须保证两个副后角平直、对称。 2)在两个刃尖处各磨一个小圆弧,以增加刀尖的强度。