采场上覆岩层垮落步距计算方法

摘要:影响采场的运动岩层由直接顶和老顶组成。本文主要利用“板”模型和“梁”模型对直接顶初次垮落步距、老顶初次来压步距和老顶周期来压步距进行推算,为工作面顶板管理提供技术支持,确保采煤工作面安全生产。

关键词:板模型;梁模型;直接顶初次垮落步距;老顶初次来压步距;老顶中期来压步距

1 直接顶初次垮落步距

初次运动阶段,直接顶将首先垮落。工作面从开切眼开始推进,直接顶悬露跨度增大,当达到其极限跨度时直接顶将垮落。直接顶初次垮落标志是:直接顶垮落长度达工作面长度一半,垮落高度达1m 以上。直接顶初次垮落时,从开切眼到支架后排放顶线的距离叫做直接顶初次垮落步距。

直接顶初次垮落又称工作面初次放顶。直接顶初次垮落步距是衡量顶板完整程度的重要指标。直接顶的初次垮落现象是一种典型的矿压显现。 1.1 利用“板”模型计算

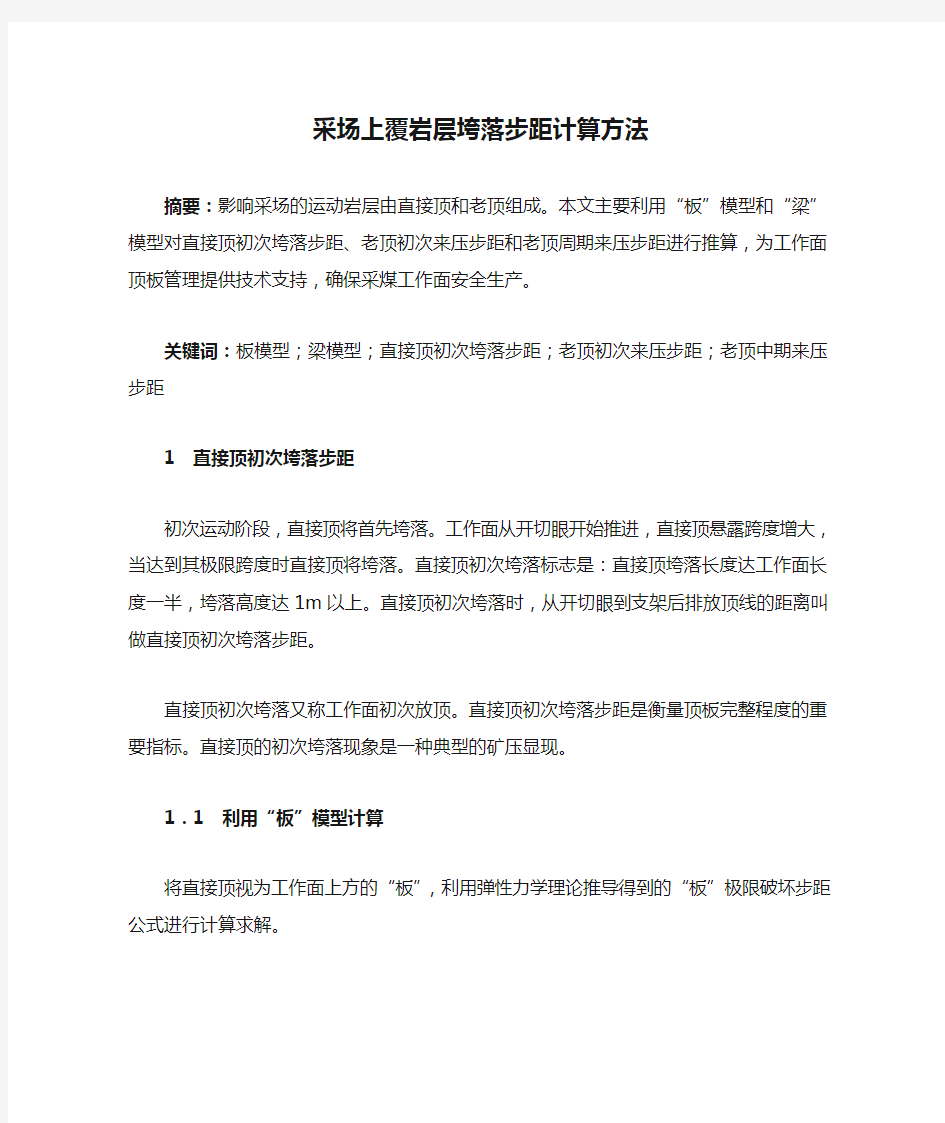

将直接顶视为工作面上方的“板”,利用弹性力学理论推导得到的“板”极限破坏步距公式进行计算求解。

b

L oz /23ββ

-=

,α

γσβcos 3.14km

t =

(1)

式中,oz L 为直接顶初次垮落步距;t σ为岩层抗拉强度;k 为岩层的龟裂系数,k =0.25~0.75;m 为岩层厚度;b 为工作面斜长,;γ为岩层容重;α为工作面倾角。根据具体工作面几何尺寸、直接顶厚度以及岩性,取得式中参数,计算出结果。

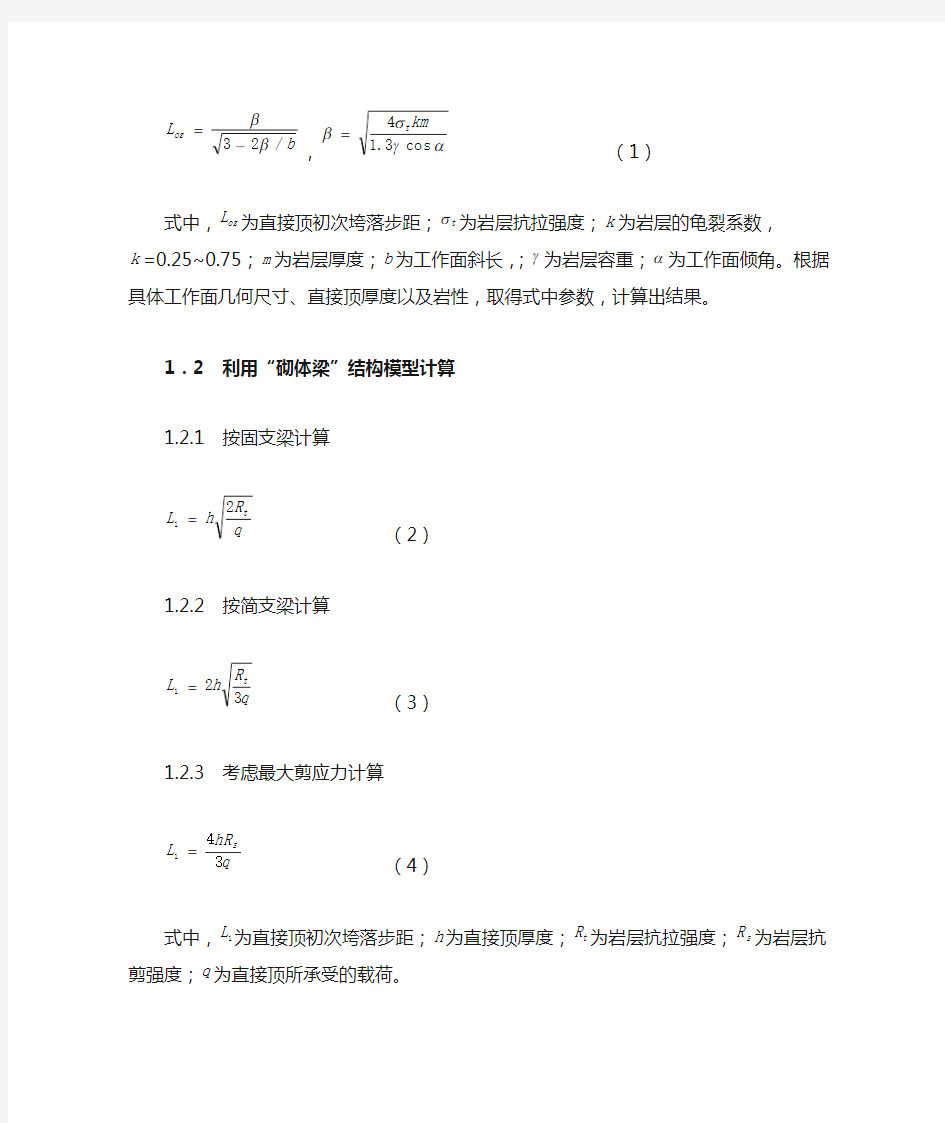

1.2 利用“砌体梁”结构模型计算

1.2.1 按固支梁计算

q

R h

L t

21= (2)

1.2.2 按简支梁计算

q

R h

L t

321= (3)

1.2.3 考虑最大剪应力计算

q

hR L s

341=

(4)

式中,1L 为直接顶初次垮落步距;h 为直接顶厚度;t R 为岩层抗拉强度;s

R 为岩层抗剪强度;q 为直接顶所承受的载荷。

采场覆岩中的任一岩层所承受载荷除自重外,一般还受上覆临近岩层的相互作用所产生的载荷。一般来说,采动岩层的载荷是非均匀分布的,但为了分析问题的方便,假设岩层载荷为均匀分布。

假设煤层上方共有m 层岩层,如图1所示。 考虑第n 层对第1层影响形成的载荷,按下式计算:

()

()3

32

23

1

122113111

n

n n n n h E h E h E h h h h E q +?+++?++=

γγγ (5)

式中,i E 为岩层的弹性模量;i h 为岩层的厚度;i γ为岩层的容重。 当()11+n q <()1n q 时,说明第n+1层对第1层载荷不起作用。此时,直接顶所承受载荷为q =1q +()1n q 。

q m

n

21

……

图1 岩层载荷计算图

显然,在同样的条件下,由简支梁计算所得直接顶初次垮落步距要比由固支梁计算所得的小。在一般情况下,由于弯矩形成的极限跨度要比剪切应力形成的极限跨度小,因此常按弯矩来计算直接顶初次垮落步距。在什么条件下应按简支梁或按固支梁计算,需根据煤层赋存深度及边界煤柱两侧采空的情况来定。 1.3 利用“传递岩梁”理论计算

当工作面长度明显大于岩层初次垮落步距时,可用“传递岩梁”理论近似计算直接顶初次垮落步距。

1.3.1 直接顶由单一岩层组成 如图2所示。

[]

Z

t Z oz M L γσ2=

(6)

式中,oz L 为直接顶初次垮落步距;Z M 为直接顶厚度;[]

t σ为岩层极限抗拉强度;Z γ为岩层容重。

1.3.2 直接顶由多个分层组成

直接顶由多个分层组成时,先利用挠度法判断相邻分层的运动组合情况,再计算出各具有不同运动特性分层的垮落步距,取其平均值作为直接顶的初次垮落步距。如图3所示。

相邻岩层同时运动则:

24225.1c c s s m E m E ≥

(7)

相邻岩层分别运动则:

24225.1<c c s s m E m E

(8)

式中,s E 为下位岩层的弹性模量;s m 为下位岩层的厚度;c E 为上位岩层的弹性模量;c m 为下位岩层的厚度。

假设直接顶从下往上由1m 、2m 、3m 和4m 四个分层组成。其中1m 和2m 同时运动(1m 为支托层,2m 为随动层);3m 和4m 同时运动(3m 为支托层,4m 为随动层)。

1m 和2m 同时垮落的步距为:

[]

()γσ212

1122m m m L t oz +=

(9)

3m 和4m 同时垮落的步距为:

[]()γ

σ432

3342m m m L t oz +=

(10)

此时,直接顶初次垮落步距预测为2

34

12oz oz oz L L L +=

。

h M z M E

图2 单一岩层直接顶

h

M z

M E m 1m 2m 3m 4

图3 多分层直接顶 2 老顶初次来压步距

随着工作面的推进,老顶就逐渐弯曲下沉,当达到极限跨度时断裂下沉。这时工作面顶板下沉加快,煤壁片帮严重,支架受力增大,甚至发生顶板的台阶下沉。

工作面自开切眼推进以来,老顶岩梁初次断裂,使工作面支架承受较大的静载或冲击载荷,这种矿山压力显现叫做老顶初次来压。老顶初次来压时,由开切

眼到工作面煤壁的距离叫做老顶初次来压步距。 2.1 利用“板”模型计算

由于老顶强度较大,来压前呈悬露状态。因此,可将老顶视为悬露的薄板。根据板结构的破损极限分析建立老顶初次来压步距的计算方法。

2

/132???

? ??=q

M l p

m

(11)

式中,m l 为老顶初次来压步距;p M 为老顶单位极限弯矩,6

2

h k M t p σ=

;k

为岩层的龟裂系数,k =0.25~0.75;t σ为岩层抗拉强度;h 为老顶岩层厚度;q 为老顶载荷。

2.2 利用“砌体梁”结构模型计算

q

R h

L t

b 2= (12)

式中,b L 为老顶初次来压步距;h 为老顶岩层厚度;t R 为岩层抗拉强度;

q 为老顶顶所承受的载荷,按式(5)计算。

2.2 利用“传递岩梁”理论计算

由于工作面沿倾斜方向的长度远大于沿走向悬露的跨度。因此,可将老顶视为一端由工作面煤壁支撑,另一端由边界煤柱支撑的嵌固梁。

利用公式(2)计算老顶初次来压步距为:

[]

E

t E M C γσ20=

(13)

3 老顶周期来压步距

老顶初次来压后,随着工作面的继续推进,老顶岩梁周期性断裂,工作面周期性出现顶板下沉加快、煤壁片帮严重、支架受力增大以及顶板台阶下沉等。这种由于老顶周期性断裂引起的矿山压力显现叫做老顶周期来压。 3.1 利用“板”模型计算

q

h

L t

3σ= (14)

式中,L 为老顶周期来压步距;h 为老顶岩层厚度;t σ为岩层抗拉强度;q 为老顶载荷,按式(5)计算。。 3.2 利用“梁”模型计算

3.2.1 利用经验公式计算

由于支承条件和受力情况的变化,周期来压步距C 与初次来压步距0C 相比要小得多。一般取C =(1/4~1/3)0C 。周期来压步距C 和初次来压步距0C 的这种关系,在我国很多矿井的回采工作面生产实践中得到了证实。

3.2.2 按照悬臂梁结构计算

老顶初次来压结束后,老顶岩梁可近似看成是悬臂梁受力状态。

[]E

t E M C γσ3=

(15)

3.2.3 利用递推公式计算

老顶初次来压结束后,其受力条件和支承条件发生了根本性变化。变化后的老顶受力状态可以简化为一个不等高支承的铰接岩梁。因此,可用递推公式进行计算。

[]E

t E i i i M C C C γσ3421212

1++-

=+ (16)

由式(11)可以看出,各次周期来压步距并非都完全相等,而是呈一大一小的周期性变化。这个变化将随来压次数的增加,差值越来越小。

由式(11)可以分别求出周期来压步距1C 、2C 、3C ……n C 。取其平均值即得老顶周期来压步距=C n

C C C C n

+??+++321。

4 结 论

文章从理论的角度利用2种不同的力学结构模型推算直接顶初次垮落步距、老顶初次来压步距以及老顶周期来压步距,为工作面顶板管理控制,工作面安全生产提供了理论支持。理论计算结果还要结合工作面直接顶和老顶实际垮落情况,最终确定顶板垮落步距。

参考文献:

[1]谭云亮.矿山压力与岩层控制[M].北京:煤炭工业出版社,2008.

[2]邹喜正.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2005.

[3]宋振骐.实用矿山压力控制[M].徐州:中国矿业大学出版社,1988.

[4]刘涛,王敬冰,胥清贵.利用板模型和梁模型计算首采工作面来压步距[J].煤矿现代化,2014(1).

[5]孔德森,孟庆辉,张伟伟等.综采工作面上覆岩层运动与破坏规律研究[J].煤,2008,17(6).

流水施工原理 一、掌握流水施工参数的概念 知识点:流水施工的参数 为了说明组织流水施工时,各施工过程在时间和空间上的开展情况及相互依存关系,这里引入一些描述工艺流程、空间布置和时间安排等方面的状态参数——流水施工参数,包括工艺参数、空间参数和时间参数。 (一)工艺参数 工艺参数是指组织流水施工时,用以表达流水施工在施工工艺方面进展状态的参数,通常包括施工过程和流水强度两上参数。 1.施工过程 组织建设工程流水施工时,根据施工组织及计划安排需要而将计划任务划分成的子项称为施工过程。 施工过程的数目一般用小写n来表示,它是流水施工的确要参数之一。根据性质和特点不同,施工过程一般分为三类,即建造类施工过程、运输类施工过程和制备类施工过程。 (1)建造类施工过程,是指在施工对象的空间上直接进行砌筑、安装与加工,最终形成建筑产品的施工过程。 (2)运输因施工过程,是指将建筑材料、各类构配件、成品、制品和设备等运到工地仓库或施工现场使用地点的施工过程。 (3)制备类施工过程,是指为了提高建筑产品生产的工厂化、机械化程度和生产能力而形成的施工过程。如砂浆、混凝土、各类制品、门窗等的制备过程和混凝土构件的预制过程。 由于建造类施工过程占有施工对象的空间,直接影响工期的长短,因此必须列入施工进度计划,并在其中大多作为主导施工过程或关键的工作。运输类与制备类施工过程一般不占有施工对象的工作面,不影响工期,故不需要列入流水施工进度计划之中,只有当其占有施工对象的工作面,影响工期时,才列入施工进度计划中。 2.流水强度 流水强度是指流水施工的某施工过程(专业工作队)在单位时间内完成的工程量,也称为流水能力或生产能力。 流水强度通常用大写V来表示。 表示: V——某施过程(队)的流水强度 Ri——投入该施工过程的第i 种资源量(施工机械台数或工人数) Si——投入该施工过程的第i 种资源的产量定额 X——投入该过程的资源种类数

一、工作面初次来压 当工作面从切割眼向前推进,顶板悬露面积随之扩大,直接顶垮落充填采空区,基本顶仍完整地支承在两帮煤壁上,形成双支板梁构件。当板梁垮度随着工作面推进增大到一定的范围,由于基本顶的自重和上覆岩层的作用下,使基本顶断裂垮落。这时,工作面已不再处于基本顶掩护之下,顶板迅速下沉而破碎,通常把基本顶第一次大面积垮落称为初次垮落。由于基本顶初次垮落,使工作面压 力增大,故称为初次来压。初次来压对工作面影响一般持续2d?3d。基本顶初 次垮落时,工作面距切割煤壁的距离L1称为初次垮落步距或初次来压步距。L i 值与基本顶岩性、厚度以及地质构造等因素有关,一般为20n?35m少数达50n?70m。1)初次来压的特点是: 工作面顶板下沉量和下沉速度急增,甚至出现台阶式下沉;顶板破碎;甚至出现沿煤壁平行的裂隙,有时发出巨大的断裂声;支架受力增加,采空区掉块;煤壁严重片帮。 2)初次来压时,工作面要采取措施,如沿放顶线加强支护(增设排柱、木垛、斜撑、抬棚)、强制放落顶板等。 基本顶初次垮落L i--初次垮落步距 二、周期来压 基本顶初次垮落后,工作面暂时免除了基本顶下沉的影响,支架受力减轻,基本顶由双支板梁变为悬臂梁。上覆岩层的重量主要由基本老顶悬臂梁直接传给煤壁,部分由垮落的矸石承担。 图11—4 基本顶周期垮落(来压)示意图 L2--周期垮落步距;h—直接顶厚度;m—煤层厚度1)当工作面推进到一定的距离,基本顶悬臂在自重和上覆岩层的作用下,又会

产生断裂垮落,这时同样会给工作面带来增压现象。当工作面再继续推进,这部分垮落的基本顶被甩入采空区,工作面又处于基本顶悬梁掩护之下,恢复到前述的状态。继工作面的推进,基本顶的垮落与工作面增压现象重复出现。这种垮落与来压随工作面推进而周期性的出现,称为基本顶周期垮落和周期来压。两次周期来压之间的距离称为周期垮落(来压)步距。周期垮落步距同样与基本顶岩性有关,一般为6nn-30m,多数为10nn- 15m。 由于周期来压前,基本顶呈悬梁状态,而初次来压前,基本顶呈双支板梁状态。因此,在工作面内,周期来压步距小于初次来压步距,它们的关系大致为: L 2= (1/2 ?1/4 )L i 2)周期来压特点与初次来压类似。 三、顶板下沉 在工作面推进过程中,采空区不断扩大,上覆岩层移动下沉而破坏,根据破坏的特征,上覆岩层沿竖直方向自下而上可分为三带:冒落带、裂隙带、弯曲下沉带。在这三带中,冒落带和裂隙带直接关系到工作面的顶板管理,弯曲下沉带对工作面没有多大影响。 (一)冒落带 易冒落的直接顶,不规则垮落,碎胀的岩块将填满采空区,形成冒落带,支 撑老顶。当松软岩层很厚时,冒落的高度可视为直接顶的厚度。当直接顶厚度不大,冒落的岩块填不满采空区,老顶悬空,这种情况下,老顶也将发生 部分垮落,使工作面压力增加。 图11 —5岩层移动推测图 (a)岩层内部破坏推测图;(b)裂隙带岩层移动曲线;(c)沿工作面推进方向的分区 1 —冒落带;2—裂隙带;3—弯曲下沉带 二)裂隙带位于冒落带之上的老顶岩层,总是一端支承在煤壁上,另一端支承在采空区的碎石充填堆上。在上覆岩层的压力作用下,冒落的岩块逐渐压 实。因此,上覆岩层也随之逐步弯曲下沉,成段拆断或产生许多裂隙,但

案例1(流水施工时间参数计算与横道图绘 制)

1.背景 某工程包括三个结构形式与建造规模完全一样的单体建筑,共由五个施工过程组成,分别为:土方开挖、基础施工、地上结构、二次砌筑、装饰装修。根据施工工艺要求,地上结构、二次砌筑两施工过程间,时间间隔为2周。 现在拟采用五个专业工作队组织施工,各施工过程的流水节拍见下表 2.问题 1)上述五个专业工作队的流水施工属于何种形式的流水施工?绘制其流水施工进度计划图,并计算总工期。 2)根据本工程特点,宜采用何种形式的流水施工形式,并简述理由。 3)如果采用第二问的方式,重新绘制流水施工进度计划,并计算总工期。 3.分析与答案

1)上述五个专业工作队的流水施工属于异节奏流水施工。根据表中数据,采用“累加数列错位相减取大差法”(简称“错位相减大差法”),计算流水步距: a、各施工过程流水节拍的累加数列: 施工过程A:2 4 6 施工过程B:2 4 6 施工过程C:6 12 18 施工过程D:4 8 12 施工过程E:4 8 12 b、错位相减,取最大值得流水步距: K(A,B) 2 4 6 -) 2 4 6 2 2 2 -6 所以:K(A,B)=2 以此类推,K(B,C)=2,K(C,D)=10,K(D,E)=4 c、总工期T=ΣK(i,j+1)+Σtn+ΣG=(2+2+10+4)+(4+4+4)+2=32周 d、五个专业队完成施工的流水施工进度计划如图所示 2)本工程比较适合采用等步距异节奏(成倍节拍)流水施工。

理由:因五个施工过程的流水节拍分别为2、2、6、4、4,存在最大公约数,且最大公约数为2,所以本工程组织等步距异节奏(成倍节拍)流水施工最理想。 3)如采用等步距异节奏(成倍节拍)流水施工,则应增加相应的专业队。 流水步距:K=min(2,2,6,4,4)=2周 确定专业队数:施工过程A=2/2=1 施工过程B=2/2=1 施工过程C=6/2=3 施工过程D=4/2=2 施工过程E=4/2=2 故:专业队总数=1+1+3+2+2=9 流水施工工期:T=(M+N-1)K+G=(3+9-1)×2+2=24周 采用等步距异节奏(成倍节拍)流水施工进度计划如图所示:

第三章上覆岩层运动与矿山压力及其显现的关系 采场矿山压力研究的基本任务,一是为回采工作面顶板控制服务,解决顶板控制方案及支护选型计算等方面的问题,二是为回采工作面周围巷道矿山压力控制服务,解决巷道布置和维护方面的问题。 除直接顶外,其它岩层的运动很难在井下直接看到,但是可以通过回采工作面和采场周围巷道中比较容易观测到的顶底板位移和支架承载等压力显现,根据矿压显现,可以推断矿山压力的分布、上覆岩层运动,为采场矿山压力控制设计提供基础。因此,“上覆岩层运动与矿山压力及其显现的关系”是“反演”和“正演”岩层运动及其运动结果的理论基础。 第一节矿山压力与矿山压力显现[2] 正确地建立“矿山压力”及“矿山压力显现”的基本概念,弄清它们之间的联系及区别,是正确进行矿山压力控制研究和实践的基础。 一、矿山压力 在煤或岩层中开掘巷道和进行回采工作称为对煤(或岩)层的“采动”。采动后在煤(或岩)层中形成的空间称为“采动空间”。采动空间周围岩体(包括顶板、底板及两帮的岩层),统称为“围岩”。 煤及岩层采动前,一般都在覆盖重力、构造运动作用力等作用下,处于三向受力的原始平衡状态。煤及岩层采动后,由于支承条件的改变,其原始平衡即遭破坏,各岩层边界上的作用力及分布在各点的应力(包括大小及方向)随之改变。采动后重新分布于围岩各个层面边界上的力及岩层中各点的应力将促使该部分岩体产生变形或遭到破坏,从而向已采空间运动。采动后作用于岩层边界上或存在于岩层之中的这种促使围岩向已采空间运动的力(采动后促使围岩运动的力),称为矿山压力。 二、矿山压力显现 (一)矿山压力显现的概念 采动后,在矿山压力的作用下通过围岩运动与支架受力等形式所表现出来的矿山压力现象,称为“矿山压力显现”。 (二)矿山压力与矿山压力显现间的关系[2] 研究与实践充分证明,矿山压力的存在是客观的、绝对的,它存在于采动空间的周围岩体中。但矿山压力显现则是相对的、有条件的,它是矿山压力作用的结果。然而围岩中有

第三章采煤工作面上覆岩层移动规律 第一节概述 一、煤层顶底板岩层的构成 煤层处于各种岩层的包围之中。处于煤层之上的岩层称为煤层的顶扳;处于煤层之下的岩层称为煤层的底板。 根据顶、底板岩层离煤层的距离及对开采工作的影响程度不同,煤层的顶、底板岩层可分为: (l)伪顶。紧贴在煤层之上,极易垮落的薄岩层称为伪顶。通常由炭质页岩等软弱岩层组成,厚度一般小于0.5m,随采随冒。 (2)直接顶。位于伪顶或煤层之上,具有一定的稳定性,移架或回柱后能自行垮落的岩层称为直接顶。通常由泥质页岩、页岩、砂质页岩等不稳定岩层组成,具有随回柱放顶而垮落的特征。直接顶的厚度一般相当于冒落带内的岩层的厚度。 (3)老顶。位于直接顶或煤层之上坚硬而难垮落的岩层称为老顶。常由砂岩、石灰岩、砂砾岩等坚硬岩石组成。 (4)直接底。直接位于煤层下面的岩层。如为较坚硬的岩石时,可作为采煤工作面支柱的良好支座;如为泥质页岩等松软岩层时,则常造成底臌和支柱插入底板等现象。 二、采煤工作面上覆岩层移动及其破坏 在采用长壁采煤法时,随着采工作面的不断向前推进,暴露出来的上覆岩层在矿山压力的作用下,将产生变形、移动和破坏。根据破坏状态不同,上覆岩层可划分为三个带(图3-l)。 冒落带。指采用全部垮落法管理顶板时,采煤工作面放顶后引起的煤层直接顶的破坏范围(图3-l,Ⅰ)。该部分岩层在采空区内已经垮落,而且越靠近煤层的岩石就越紊乱、破碎。在采煤工作面内这部分岩层由支架暂时支撑。 裂隙带。指位于冒落带之上、弯曲带之下的岩层。这部分岩层的特点是岩层产生垂直于层面的裂缝或断开,但仍能整齐排列(图3-l,Ⅱ)。 弯曲下沉带。一般是指位于裂隙带之上的岩层,向上可发展到地表。此带内

综采工作面初次来压、周期来压的安全技术措施示 范文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

综采工作面初次来压、周期来压的安全 技术措施示范文本 使用指引:此解决方案资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 一、工作面概况 XXXX工作面机头现已推进8m,机尾现已推进 12m,根据150202工作面回采经验和工作面现阶段顶板 垮落情况,预计工作面初次来压步距25~30m,工作面周 期来压步距为30~35m,为加强顶板管理,保证XXXX工作 面初采和正常回采的安全,特编制工作面初次来压、周期 来压安全技术措施。 二、适用地点:XXXX工作面 三、劳动组织 部室领导:1名/班;跟班副队:1名/班。 四、初次来压和周期来压的特点:

1、初次来压和周期来压时,顶板下沉量和下沉速度急剧增大,支架压力大,顶板破碎,出现平行煤壁裂隙,甚至出现顶板台阶式下沉。 2、工作面前方煤壁内的压力出现过渡集中,至使煤壁破坏范围扩大形成严重片帮。 3、老顶有折断或跨落时、在采空区深处产生闷雷声和剧烈的响动顶板掉渣严重。 4、初次来压时、会使工作面支架大量下沉插入底板、如底板支撑不够,会引起冒顶。 5、采空区跨落的大块岩石也会冲向工作面推倒支架。 五、初次来压和周期来压的安全措施: (一)顶板管理 1、跟班队干、班组长进入工作面认真观察顶板及煤墙情况,尤其是两端头,出现顶板压力异常时必须加强支护或采取相应措施后方可继续向前推进。

流水施工组织方式与工期计算

建筑工程的流水施工要求有一定的节拍,才能步调和谐,配合得当。流水施工的节奏 是由流水节拍所决定的。由于建筑工程的多样性,各分部分项的工程量差异较大,要使所有 的流水施工都组织成统一的流水节拍是很困难的。 在大多数情况下, 各施工过程的流水节拍 不一定相等, 甚至一个施工过程本身在各施工段上的流水节拍也不相等。 因此形成了不同节 奏特征的流水施工。 在节奏性流水施工中,根据各施工过程之间流水节拍的特征不同,流水施工可分为:等 节拍流水施工;异节拍流水施工和无节奏流水施工三大类。

一、等节拍流水施工

定义: 是指同一施工过程在各施工段上的流水节拍都相等, 并且不同施工过程之间的流 水节拍也相等的一种流水施工方式,也称为全等节拍流水或同步距流水。 如: n m A B C D 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 一 二 三 四

某工程划分 A、B、C、D 四个施工过程,每个施工过程分四个施工段,流水节拍均为 2 天,组织等节拍流水施工,计算工期。 组织步骤:1、确定施工顺序,分解施工过程。

2、确定项目施工起点流向,划分施工段。 3、根据等节拍流水施工要求,计算流水节拍数值。 4、确定流水步距,K=t 5、计算流水施工的工期。 工期计算:T=(m+n-1)×K=(4+4-1)×2=14 (天)

二、异节拍流水施工

定义: 是指同一施工过程在各施工段上的流水节拍都相等, 但不同施工过程之间的流水 节拍不完全相等的一种流水施工方式。分为:一般异节拍流水和成倍节拍流水。 (一) 一般异节拍流水施工 定义: 是指同一施工过程在各施工段上的流水节拍相等, 不同施工过程之间的流水节拍 不相等也不成倍数的流水施工方式。 n A B C D m 一 3 4 5 3 二 3 4 5 3 三 3 4 5 3 四 3 4 5 3

如:某工程划分为 A、B、C、D 四个施工过程,分四个施工段组织流水施工,各施工过程 的流水节拍分别为:tA=3,tB=4,tC=5,tD=3;试求该工程的工期。 组织步骤:1、确定流水施工顺序,分解施工过程。 2 确定施工起点流向,划分施工段。 3 确定流水节拍。 4 确定流水步距。

第二章流水施工原理 本章重要知识点与典型题型 一、掌握流水施工参数的概念 知识点:流水施工的参数 为了说明组织流水施工时,各施工过程在时间和空间上的开展情况及相互依存关系,这里引入一些描述工艺流程、空间布置和时间安排等方面的状态参数——流水施工参数,包括工艺参数、空间参数和时间参数。 (一)工艺参数 工艺参数是指组织流水施工时,用以表达流水施工在施工工艺方面进展状态的参数,通常包括施工过程和流水强度两上参数。 1.施工过程 组织建设工程流水施工时,根据施工组织及计划安排需要而将计划任务划分成的子项称为施工过程。 施工过程的数目一般用小写n来表示,它是流水施工的确要参数之一。根据性质和特点不同,施工过程一般分为三类,即建造类施工过程、运输类施工过程和制备类施工过程。 (1)建造类施工过程,是指在施工对象的空间上直接进行砌筑、安装与加工,最终形成建筑产品的施工过程。 (2)运输因施工过程,是指将建筑材料、各类构配件、成品、制品和设备等运到工地仓库或施工现场使用地点的施工过程。 (3)制备类施工过程,是指为了提高建筑产品生产的工厂化、机械化程度和生产能力而形成的施工过程。如砂浆、混凝土、各类制品、门窗等的制备过程和混凝土构件的预制过程。 由于建造类施工过程占有施工对象的空间,直接影响工期的长短,因此必须列入施工进度计划,并在其中大多作为主导施工过程或关键的工作。运输类与制备类施工过程一般不占有施工对象的工作面,不影响工期,故不需要列入流水施工进度计划之中,只有当其占有施工对象的工作面,影响工期时,才列入施工进度计划中。 2.流水强度 流水强度是指流水施工的某施工过程(专业工作队)在单位时间内完成的工程量,也称为流水能力或生产能力。 流水强度通常用大写V来表示。 表示: V——某施过程(队)的流水强度 Ri——投入该施工过程的第i 种资源量(施工机械台数或工人数) Si——投入该施工过程的第i 种资源的产量定额 X——投入该过程的资源种类数 (二)空间参数 空间参数是指在组织流水施工时,用以表达流水施工在空间布置上开展状态的参数。 1.工作面 工作面是指在某专业工种的工人或某种施工机械进行施工的活动空间。工作面的大小,表明能安排施工人数或机械台数的多少。每个作业的工人或每台施工机械所需工作面的大

1.2. 2上覆岩层结构及运动规律研究现状 自采用长壁开采技术以来,回采工作面上覆岩层的结构及运动规律一直是采矿学科研究的核心问题之一。许多学者结合现场实测,通过理论分析、实验室模拟和数值分析等方法研究了上覆岩层的结构及运动规律,提出了许多有价值的理论和围岩控制技术。由于地质条件的差异较大、研究人员切入点的不同,形成了许多的假说和理论体系。这些研究成果都以不同方式回答了上覆岩层结构的形式问题,用以解释采场各种矿山压力现象,因此,这些假说和理论研究成果对岩层控制都具有一定的指导意义。 1916年德国的K. Stock提出悬臂梁假说,假说认为:工作面和采空区上方的顶板可被视为梁,它是一端固定于岩体内,另一端则处于悬升状态,当顶板由几个岩层组成时,形成组合悬臂梁,弯曲下沉后,受已垮落岩石的支撑,当组合悬臂梁的悬臂长度达到某个极限时,发生有规律的周期性折断,从而引起周期来压。此假说可以很好地解释工作面顶板下沉量和支架载荷随煤壁由近及远逐渐增大,同时还可以解释工作面的周期来压现象。该假说不足之处是计算的顶板下沉量和支架载荷与实际相差较大。 1928年,德国人哈克(w. Hack)和吉果策尔(G. Gilicer)提出了压力拱假说,假说认为:长壁工作面自开切眼起形成了压力拱,前拱脚位于煤壁前方,后拱脚位于采空区,在拱脚处形成应力增高区,拱内为应力降低区。压力拱随着工作面的推进而向前移动。压力拱假说能很好的解释围岩的卸载过程和原因,但不能解释上覆岩层的运动、变形

和破坏过程。 原苏联的r. H.库兹涅佐夫于1950--1954年提出了铰接岩块假说。此假说认为:上覆岩层的破坏可分为垮落带和规则移动带。垮落带又可分为整齐排列的上部分和杂乱无章的下部分,并且垮落带无水平方向有规律的挤压力。岩块之间相互铰合形成了一个多环节的铰链,并且有规则地在采空区上方逐渐下沉。该假说认为:工作面支架处于“给定载荷状态”和“给定变形状态”两种工作状态。所谓“给定载荷状态”就是当规则移动带下部岩层变形较小且未折断时,垮落带岩层和规则移动带可能发生离层,支架承受折断的垮落带岩层的全部重量的状态;所谓“给定变形状态”就是当直接顶受基本顶影响折断时,随着岩块的下沉支架所受的载荷和变形逐渐增大,直至岩块受到已垮落岩石的支承达到平衡为止,支架所的处的状态。该假说的不足之处是缺乏岩块间的力学分析。 50年代比利时学者A.拉巴斯提出了预成裂隙假说,该假说认为:回采工作面上覆岩层的连续性遭到破坏而成为非连续体,在工作面周围出现了应力降低区,应力增加区和采动影响区。随着工作面推进,三个区域相应的向前推移。由于上覆岩层内存在着各种裂隙,使岩体的变形类似于塑性体,这些岩石处于相互挤紧的状态形成了类似梁的平衡。在自重和上覆岩层作用下发生假塑性弯曲,当下部岩层下沉量大于上部岩层时便出现了离层。 70-80年代初,钱鸣高院士提出了岩体结构的“砌体梁”力学模型。该模型认为:回采工作面上覆岩层形成了垮落带、规则移动带、

周期来压规律分析

1354综采工作面周期来压分析 综采一队

三、基本顶初次跨落与初次来压 1、基本顶初次跨落步距确定 1354综采工作面截止2月2日中班推进26米后,煤壁局部有片帮,支架压力明显增大,顶板出现断裂响声等初次来压预兆。 基本顶初次跨落步距受基本顶强度、厚度和上部岩层作用载荷及不同的受力状态、地质构造的因素影响,结合实际情况确定1354综采工作面初次来压步距为: L初=35m 2、初次来压预防措施 在顶板初次来压期间采取了加快推进速度、控制采高、加强支架初撑力等的方法,有效的控制了顶板初次来压期间造成的影响,使生产安全顺利进行。 3、顶板初次跨落造成的影响 顶板初次跨落期间没造成设备破坏,对生产无造成较大影响。 四、基本顶周期来压 (一)、周期来压步距确定 在初次来压后,又继续推进26米(2月20日),再次出现煤壁局部片帮,中部支架压力增大,顶板下沉量增大等情况(周期来压预兆);继续推进11.5米(2月23日),再次出现上述情况,…… 在回采推进过程中,共观测到5次周期来压预兆,具体情况如下表:

周期来压步距取决于基本顶的岩性、厚度、基本顶上方岩层的组成情况等因素。周期来压步距要比初次来压步距小,一般可由下列公式计算L周=(1/2—1/4)L初 式中:L周—顶板周期来压步距 L初—顶板初次来压步距 根据上面计算公式,再结合以上实际数据,确定1354综采工作面周期来压步距为:12米 (二)、周期来压预防措施 1、技术员和跟班验收员要做好周期来压预测和矿压观测记录等工作。 2、工作面周期来压时,工作面支架初撑力不低于25.2Mpa,回风巷、运输巷及端头支护所有单体支柱初撑力不低于12Mpa。 3、周期来压期间,必须加强观察工作面中部支架、两端头支柱的初撑力及支架状态,确保整体支护强度,预防冒顶。 4、加强运输巷、回风巷顶板离层仪的观测,发现问题及时采取有效的措施进行处理。 5、超前支护20m内出现片帮大或顶板破碎时,应及时打点柱支护,必要时加密棚梁打柱支护,超前支护以外应及时补打锚杆支护。 6、当工作面局部地段片帮超过0.6m时,可超前采煤机移架及时支护顶

第17卷 第5期岩石力学与工程学报17(5):521~526 1998年10月Chinese J ournal o f Rock Mechanics and Engineering Oct.,1998 采场老顶初次来压的结构分析 黄庆享 (西安矿业学院采矿系 西安 710054) 摘要 分析了初次来压期间老顶岩块结构触矸前后的稳定性,指出初次来压期间顶板控制应 主要防止老顶岩块在未触矸时出现滑落失稳,提出了初次来压老顶岩块结构的“S-R”稳定条 件。 关键词 初次来压,岩块结构,稳定性,控制 分类号 T D326 1 前言 多数情况下,工作面来压最猛烈、最难控制的是初次来压。长期以来,许多学者对初次来压步距的计算及预测方法进行了研究[1~3]。来压步距只是重要参数之一,而老顶岩块结构的稳定性将直接影响到初次来压显现的强度。关于老顶破断岩块的结构分析主要集中于解决周期来压问题,对于初次来压仅有少量研究[4]。本文借鉴钱鸣高院士关于采场“砌体梁”结构“S-R”理论[5~7]的分析方法,对初次来压期间顶板结构的稳定性及其控制途径进行探讨。 工作面初次来压期间,老顶破断显现主要有断裂下沉和顶板台阶下沉两种形式[8],其中顶板台阶下沉对工作面安全威胁最大,本文主要针对这种情况进行力学分析。老顶破断后岩块咬合、回转直至触矸会对采场形成不同的影响,下面以岩块未触矸及触矸后这两种情况展开分析。 2 老顶岩块未触矸时的分析 2.1 两岩块的受力分析 由大量的模拟实验及现场观测发现,多数情况下老顶初次破断形成的岩块长度具有不等性。靠工作面煤壁的岩块长度l1一般要大于另一侧l2,力学模型如图1所示。两岩块所形成的是非对称三铰拱式结构,实际工程中三铰拱接近共线,铰接处为塑性铰,故该结构为近瞬变几何非线性动态平衡结构。 1997年1月31日收到初稿,1997年4月2日收到修改稿,1997年7月28日收到改定稿。 作者黄庆享简介:男,31岁,博士,1987年毕业于西安矿业学院采矿系采矿工程专业,现任采矿系副主任,主要从事矿山压力及其控制方面的研究与教学工作。

流水步距 流水步距是指两个相邻的施工队(组)先后进入第一个施工段进行流水施工的时间间隔,叫流水步距。 1、从概念可以看到,流水步距是在两个施工过程之间,同一施工段时,工作队投入施工的时间差;比如,支模施工队完成柱子第一段的支模时间需要5天,当模板工程完成后,才能开始柱子第一段的钢筋工程,因此在第一段上钢筋施工与支模施工的时间间隔为5天,这个时间间隔就是流水步距,它表示钢筋施工队投入第一段柱子施工的时间要在支模施工队投入施工5天后才能进行。同理,若钢筋工程需要施工5天,则混凝土工程与钢筋工程之间的流水步距就是5天; 2、这里要注意,流水步距是相对于同一施工段而言的,而且是指的两个相邻的施工过程的时间间隔,也就是像本例流水步距是指支模与钢筋工程的时间间隔,钢筋与混凝土工程的时间间隔,但不是支模和混凝土的时间间隔。因为支模与混凝土不是两个相邻的施工过程。 3、流水步距的数目取决于施过程数,若施工过程数为n,则流水步距就有n-1个。 4、如果流水节拍相等的话,则流水步距就等于流水节拍,如果流水节拍不相等,则应按如下方法计算。 确定流水步距的方法——潘特考夫斯基法(也称累加数列错位相减法) 1、本方法主要用于确定流水节拍不相等时的分别流水(又称无节奏流水)的流水步距,因此在使用分别流水(分别流水使用最广泛)时应使用该方法。 2、方法简述:首先将各施工过程中的流水节拍时间相累加,然后将各相邻施工过程的累加结果错位相减,然后从相减结果中选出最大值,这个值便是两相邻施工过程同一施工段的流水步距了。 下面以示例说明之。 例:某工程由4个施工过程组成,分别由工作队I,II,III,IV施工,该工程划分为4个施工段,每个施工队在各施工段上的流水节拍如右表

初次来压步距计算

顶板岩层条件和力学模型建立 由厚层整体性强的中砂岩、细砂岩和粉砂岩组成的来压强烈的坚硬顶板, 最大厚度18.22~24.35m,工作面长240m,顶板柱状图如图1所示。 煤层的埋藏深度147.19~161.22m,平均155m;中砂岩的抗拉强度σ =10MPa,抗剪强度τ=25MPa;粉砂岩的抗拉强度σt=1.95MPa,抗剪强度τ=9MPa;t 细砂岩的抗拉强度σt=11.8MPa,抗剪强度τ=36MPa;覆岩容重按=0.025MN/m3计算。 初次来压力学模型如图2所示。 图1 21303工作面HB1和HB5的顶板砂岩结构

图2 21303工作面初次来压分析模型 2 21303工作面初次来压步距的计算 1)按整层18.22m中砂岩老顶(基本顶)的情况考虑。 此时,因砂岩顶板厚度太大,在初次来压之前,考虑为嵌固厚梁模型较为恰当。 按嵌固厚梁的拉破断考虑时,初次来压步距为: L = h?(2?σt/q)1/2. 0l =18.22×[2×10/(16.41×0.025)] 1/2(载荷厚度按刚度、厚度公式估计) =127.21 m. 按照梁的模型计算,21303工作面18.22m中砂岩老顶的初次来压步距应为127.21m。 2)按中砂、粉砂和细砂岩组成24.35m老顶(基本顶)的情况考虑。 顶板载荷计算,取中砂岩的弹性模量E1 =59.8GPa,细砂岩的弹性模量E3 =30.4GPa,粉砂岩的弹性模量E2 = 11.3GPa,则 (q1)1=1?h1 = 0.228 MPa. (q2)1= 0.387 MPa. (q3)1= 0.461 MPa. (q4)1= 0.478 MPa.

采场上覆岩层垮落步距计算方法 摘要:影响采场的运动岩层由直接顶和老顶组成。本文主要利用“板”模型和“梁”模型对直接顶初次垮落步距、老顶初次来压步距和老顶周期来压步距进行推算,为工作面顶板管理提供技术支持,确保采煤工作面安全生产。 关键词:板模型;梁模型;直接顶初次垮落步距;老顶初次来压步距;老顶中期来压步距 1 直接顶初次垮落步距 初次运动阶段,直接顶将首先垮落。工作面从开切眼开始推进,直接顶悬露跨度增大,当达到其极限跨度时直接顶将垮落。直接顶初次垮落标志是:直接顶垮落长度达工作面长度一半,垮落高度达1m 以上。直接顶初次垮落时,从开切眼到支架后排放顶线的距离叫做直接顶初次垮落步距。 直接顶初次垮落又称工作面初次放顶。直接顶初次垮落步距是衡量顶板完整程度的重要指标。直接顶的初次垮落现象是一种典型的矿压显现。 1.1 利用“板”模型计算 将直接顶视为工作面上方的“板”,利用弹性力学理论推导得到的“板”极限破坏步距公式进行计算求解。 b L oz /23ββ -= ,α γσβcos 3.14km t = (1) 式中,oz L 为直接顶初次垮落步距;t σ为岩层抗拉强度;k 为岩层的龟裂系数,k =0.25~0.75;m 为岩层厚度;b 为工作面斜长,;γ为岩层容重;α为工作面倾角。根据具体工作面几何尺寸、直接顶厚度以及岩性,取得式中参数,计算出结果。 1.2 利用“砌体梁”结构模型计算 1.2.1 按固支梁计算 q R h L t 21= (2) 1.2.2 按简支梁计算 q R h L t 321= (3)

1.2.3 考虑最大剪应力计算 q hR L s 341= (4) 式中,1L 为直接顶初次垮落步距;h 为直接顶厚度;t R 为岩层抗拉强度;s R 为岩层抗剪强度;q 为直接顶所承受的载荷。 采场覆岩中的任一岩层所承受载荷除自重外,一般还受上覆临近岩层的相互作用所产生的载荷。一般来说,采动岩层的载荷是非均匀分布的,但为了分析问题的方便,假设岩层载荷为均匀分布。 假设煤层上方共有m 层岩层,如图1所示。 考虑第n 层对第1层影响形成的载荷,按下式计算: () ()3 32 23 1 122113111 n n n n n h E h E h E h h h h E q +?+++?++= γγγ (5) 式中,i E 为岩层的弹性模量;i h 为岩层的厚度;i γ为岩层的容重。 当()11+n q <()1n q 时,说明第n+1层对第1层载荷不起作用。此时,直接顶所承受载荷为q =1q +()1n q 。 q m n 21 …… 图1 岩层载荷计算图 显然,在同样的条件下,由简支梁计算所得直接顶初次垮落步距要比由固支梁计算所得的小。在一般情况下,由于弯矩形成的极限跨度要比剪切应力形成的极限跨度小,因此常按弯矩来计算直接顶初次垮落步距。在什么条件下应按简支梁或按固支梁计算,需根据煤层赋存深度及边界煤柱两侧采空的情况来定。 1.3 利用“传递岩梁”理论计算

1、先确定有几项工作,在确定分为几个施工段, 例题:某工程基础包含开挖基槽、浇筑混凝土垫层,砌筑砖基础三项工作,分三个施工段组织流水施工,每项工作均由一个专业班组施工,各工作在各施工段上得流水节拍分别就是4天、1天与2天,混凝土热层与砖基础之间有1天得技术间歇。在保证各专业班组连续施工得情况下,完成该基础施工得工期就是()天。 计算方式: 分为三个施工段1、2、3 假设工作为ABC 1 2 3 A 4 (4+4) (4+4+4) B 1(1+1)(1+1+1) C 2(2+2)(2+2+2) 求流水布局: A—B= 4 8 12 —- 1 2 3 = 4710 -3(取最大值10) B—C= 1 2 3 —- 2 4 6 = 1 0—1-6 (取最大值1) 计算工期为:(流水步距之与)加(最后一个过程在各施工段得流水节拍之与) (10+1)+(2+2+2)+1天得技术间隔=18天(工期) 案列2 1 2 34 5 A8 6 3 56 B 3 4 1 2 3 C 3 4 1 3 2 D 5 5 4 4 6 我先假设A、B、C、D为施工过程,1、2、3、4、5为五个施工段,给您将题做一遍,无论具体得施工段与施工过程就是多少,道理还就是一样得。 一、施工段数:5; 二、施工过程数:4; 三、首先我们来求流水步距: 1、根据所给出得各施工过程在各施工段得流水节拍可以瞧出,这就是个典型得无节奏流水节拍,其流水步距得计算方法为所谓得大差法。

2、A、B之间得流水步距为18天:(累加值向后错一位相减,因为无法打公式,我将A、B之间得流水步距计算方法给您发个图片,其它两个参照计算);B、C 之间得流水步距4天;C、D之间得流水步距为3天. 3、则计算总工期:Tp=(流水步距之与)+(最得一个过程在各施工段得流水节拍之与)(18+4+3)+(5+5+4+4+6)=49天。 比如有3个承台,每个承台有挖基坑、钢筋、立模、浇筑混凝土 如果以1、2、3号承台为竖向,就就是无间歇 如果以工序为竖向,就就是无窝工 关于流水施工工期计算得非专业方法 流水施工工期得计算就是考试得重点题目,考生们在完成这些题目过程往往耗时很长,介绍一个非专业得方法可能达到减少时间又能准确回答这类题目得效果. 1、流水施工工期得一般公式(任何组织方式都适用) T=∑k+∑tn+∑Z+∑G-∑C 2、根据理解各种组织方式得特点,推导出不同组织方式得施工工期得计算公式.达到计算时减少画图环节,提高效率。 流水施工得基本组织方式特点计算公式 有节奏流水施等节奏流水施工与参考教材T=(m+n-1)t+∑G+∑Z- ∑C

顶板岩层条件和力学模型建立 由厚层整体性强的中砂岩、细砂岩和粉砂岩组成的来压强烈的坚硬顶板,最大厚度18.22~24.35m,工作面长240m,顶板柱状图如图1所示。 煤层的埋藏深度147.19~161.22m,平均155m;中砂岩的抗拉强度σt=10MPa,抗剪强度τ=25MPa;粉砂岩的抗拉强度σt=1.95MPa,抗剪强度τ=9MPa;细砂岩的抗拉强度σt=11.8MPa,抗剪强度τ=36MPa;覆岩容重按=0.025MN/m3计算。 初次来压力学模型如图2所示。 图1 21303工作面HB1和HB5的顶板砂岩结构 图2 21303工作面初次来压分析模型 2 21303工作面初次来压步距的计算 1)按整层18.22m中砂岩老顶(基本顶)的情况考虑。

此时,因砂岩顶板厚度太大,在初次来压之前,考虑为嵌固厚梁模型较为恰当。 按嵌固厚梁的拉破断考虑时,初次来压步距为: L = h?(2?σt/q)1/2. 0l =18.22×[2×10/(16.41×0.025)]1/2(载荷厚度按刚度、厚度公式估计) =127.21 m. 按照梁的模型计算,21303工作面18.22m中砂岩老顶的初次来压步距应为127.21m。 2)按中砂、粉砂和细砂岩组成24.35m老顶(基本顶)的情况考虑。 顶板载荷计算,取中砂岩的弹性模量E1 =59.8GPa,细砂岩的弹性模量E3 =30.4GPa,粉砂岩的弹性模量E2 = 11.3GPa,则 (q1)1=1?h1 = 0.228 MPa. (q2)1= 0.387 MPa. (q3)1= 0.461 MPa. (q4)1= 0.478 MPa. (q5)1= 0.504 MPa. (q6)1= 0.315 MPa. 由于(q6)1<(q5)1,因此,大柳塔煤矿活鸡兔井21303工作面的顶板岩层初次来压断裂的载荷应为1-2煤层上的5层岩层的综合影响,载荷层总厚度为28.22m,为采高的8.8倍,均布载荷数值为0.504MPa。 在这种顶板结构条件下,第一层中粒砂岩厚度9.47m,其厚度大于3m,整体性强,且直接赋存于1-2煤层之上,此层中砂岩即为工作面的老顶(基本顶)。 若按嵌固厚梁的拉破断考虑时,初次来压步距为:

1354综采工作面周期来压分析 综采一队

1354综采工作面周期来压分析 根据《神华集团本质安全管理体系考核评级及奖惩办法》的有关规定,为了1354工作面的初次来压后确定周期来压步距,保证周期来压期间的正常回采,进一步加强顶板的管理,对顶板周期来压进行分析,为了及时观测顶板压力的变化,及时进行分析,采取有效的措施特编写以下分析材料: 一、成立领导小组: 组长:王长安纪天扬 组员:曹宏宾陈维星张贵文郑利平徐玉旺冯军 高金贵刘喜儿闫学旗刘辉 二、顶板初次来压与初次跨落: 1、顶板初次跨落 (1)直接顶初次跨落 1354综采工作面自2012年1月9中班开始回采,由于初采期间,推进速度较慢,到2月2日推进26m,40号-90号支架直接顶跨落。 本顶初次跨落,2月2日至2月11日推进65m后顶全部跨落。 (2)直接顶初次跨落步距的确定 基本顶初次跨落步距取决于直接顶岩层的强度、分层厚度和直接顶内节理裂隙的发育程度等,一般为8—17米。根据规定:当基本顶跨落高度达到0.5m 且范围超过工作面长度二分之一时,称作直接顶的初次跨落。 2、故确定1354综采工作面基本顶初次跨落步距为:9m (1)直接顶跨落造成的影响 直接顶跨落除产生轻微的冲击波外,对生产无影响。

三、基本顶初次跨落与初次来压 1、基本顶初次跨落步距确定 1354综采工作面截止2月2日中班推进26米后,煤壁局部有片帮,支架压力明显增大,顶板出现断裂响声等初次来压预兆。 基本顶初次跨落步距受基本顶强度、厚度和上部岩层作用载荷及不同的受力状态、地质构造的因素影响,结合实际情况确定1354综采工作面初次来压步距为: L初=35m 2、初次来压预防措施 在顶板初次来压期间采取了加快推进速度、控制采高、加强支架初撑力等的方法,有效的控制了顶板初次来压期间造成的影响,使生产安全顺利进行。 3、顶板初次跨落造成的影响 顶板初次跨落期间没造成设备破坏,对生产无造成较大影响。 四、基本顶周期来压 (一)、周期来压步距确定 在初次来压后,又继续推进26米(2月20日),再次出现煤壁局部片帮,中部支架压力增大,顶板下沉量增大等情况(周期来压预兆);继续推进11.5米(2月23日),再次出现上述情况,…… 在回采推进过程中,共观测到5次周期来压预兆,具体情况如下表:

例题:某三层建筑物的主体工程4个施工过程组成,划分为4个施工段,已知流水节拍均为3d,且知第二个施工过程需待第一个施工过程完工后2d才能开始进行,又知第四个施工过程可与第三个施工过程搭接1d,还知层间歇为1d,试确定流水步距,计算工期并绘制流水进度表。 解:1.确定流水步距 K(Ⅰ, Ⅱ)=t1+tj(1,2)-td(1,2)=3+2-0=5d K(Ⅱ, Ⅲ)=t2+tj(2,3)-td(2,3)=3+0-0=3d K(Ⅲ, Ⅳ)=t3+tj(3,4)-td(3,4)=3+0-1=2d 2.计算流水工期 T=(N+MR-1)t+∑tj- ∑td+ ∑Z’ =(4×3+4-1)×3+2-1+1×2 =48d 例题:某工程由A、B、C、D四个施工过程组成,划分两个施工层组织流水施工,各施工过程的流水节拍均为2天,其中,施工过程B与C之间有2天的技术间歇时间,层间技术间歇为2天。为了保证施工队组连续作业,试确定施工段数,计算工期,绘制流水施工进度表。 解:1.确定流水步距 K(A,B)=t+tj(A,B)-td(A,B)=2+0-0=2d K(B, C)=t+tj(B,C)-td(B,C)=2+2-0=4d K(C, D)=t+tj(C,D)-td(C,D)=2+0-0=2d 2.确定施工段数 M=N+ + =4+ + =6段 2.计算流水工期 T=(N+MR-1)t+∑tj- ∑td =(6×2+4-1)×2+2-0 =32d 5.计算流水工期 当没有层间间歇时:T=(N’+MR-1)K+∑tj-∑td 当有层间间歇时:T=(N’R+M-1)K+(M-N’)K+∑tj-∑td 例题:某两层现浇钢筋砼主体工程,划分为三个施工过程即支模板、绑钢筋和浇砼。已知各施工过程的流水节拍为:支模板tⅠ=4d,绑钢筋tⅡ=4d,浇砼tⅢ=2d。当支模工作队转移到第二层的第一段施工时,需待第一层第一段的砼养护1d后才能进行,要求保证各专业队连续施工,求每层至少需划分的施工段数、流水工期,并绘制流水进度表。

1、先确定有几项工作,在确定分为几个施工段, 例题:某工程基础包含开挖基槽、浇筑混凝土垫层,砌筑砖基础三项工作,分三个施工段组织流水施工,每项工作均由一个专业班组施工,各工作在各施工段上的流水节拍分别是4天、1天和2天,混凝土热层和砖基础之间有1天的技术间歇。在保证各专业班组连续施工的情况下,完成该基础施工的工期是()天。计算方式: 分为三个施工段1、2、3 假设工作为ABC 1 2 3 A 4 (4+4) (4+4+4) B 1 (1+1) (1+1+1) C 2 (2+2) (2+2+2) 求流水布局: A-B= 4 8 12 -- 1 2 3 = 4 7 10 -3 (取最大值10) B-C= 1 2 3 -- 2 4 6 = 1 0 -1 -6 (取最大值1) 计算工期为:(流水步距之和)加(最后一个过程在各施工段的流水节拍之和)(10+1)+(2+2+2)+1天的技术间隔=18天(工期) 案列2 1 2 3 4 5 A 8 6 3 5 6 B 3 4 1 2 3 C 3 4 1 3 2 D 5 5 4 4 6 我先假设A、B、C、D为施工过程,1、2、3、4、5为五个施工段,给你将题做一遍,无论具体的施工段和施工过程是多少,道理还是一样的。 一、施工段数:5; 二、施工过程数:4; 三、首先我们来求流水步距: 1、根据所给出的各施工过程在各施工段的流水节拍可以看出,这是个典型的无节奏流水节拍,其流水步距的计算方法为所谓的大差法。

2、A、B之间的流水步距为18天:(累加值向后错一位相减,因为无法打公式,我将A、B之间的流水步距计算方法给你发个图片,其它两个参照计算);B、C之间的流水步距4天;C、D之间的流水步距为3天。 3、则计算总工期:Tp=(流水步距之和)+(最的一个过程在各施工段的流水节拍之和)(18+4+3)+(5+5+4+4+6)=49天。 比如有3个承台,每个承台有挖基坑、钢筋、立模、浇筑混凝土 如果以1、2、3号承台为竖向,就是无间歇 如果以工序为竖向,就是无窝工 关于流水施工工期计算的非专业方法 流水施工工期的计算是考试的重点题目,考生们在完成这些题目过程往往耗时很长,介绍一个非专业的方法可能达到减少时间又能准确回答这类题目的效果。 1.流水施工工期的一般公式(任何组织方式都适用) T=∑k+∑t n+∑Z+∑G-∑C 2.根据理解各种组织方式的特点,推导出不同组织方式的施工工期的计算公式。达到计算时减少画图环节,提高效率。 流水施工的基本组织方式特点计算公式 有节奏等节奏流水施工和参考教材T=(m+n-1)t+∑G+∑Z-∑C