采购复习

计算题:

1、求EOQ与年生产次数、订货点及最低总成本;

2、求定期订货法的订货量;

3、指数平滑法求轮胎月销售预测值;

4、回归预测法求销售量;

5、ABC分类法;

6、MRP。

7、移动平均法与加权平均法预测冰淇淋需求量;

8、求EOQ、年总成本和年订购次数;

9、价格折扣条件下,求最优订货批量和订货点库存控制与管理策略

库存总成本=购入成本+订货成本+存储成本+缺货成本

购入成本:采购价*订货量

订货成本:与订货量无关,与订货次数有关

存储成本:与订货次数无关,与订货量有关

缺货成本:假设不允许缺货,则此项为0

则有:

库存总成本=购入成本+订货成本+存储成本

问题描述:每次订货数量(批量)为多少时能够使得总的购买和保持库存的成本最经济

订货批量的数学模型E O Q(E c o n o m i c O r d e r Q u a n t i t y)

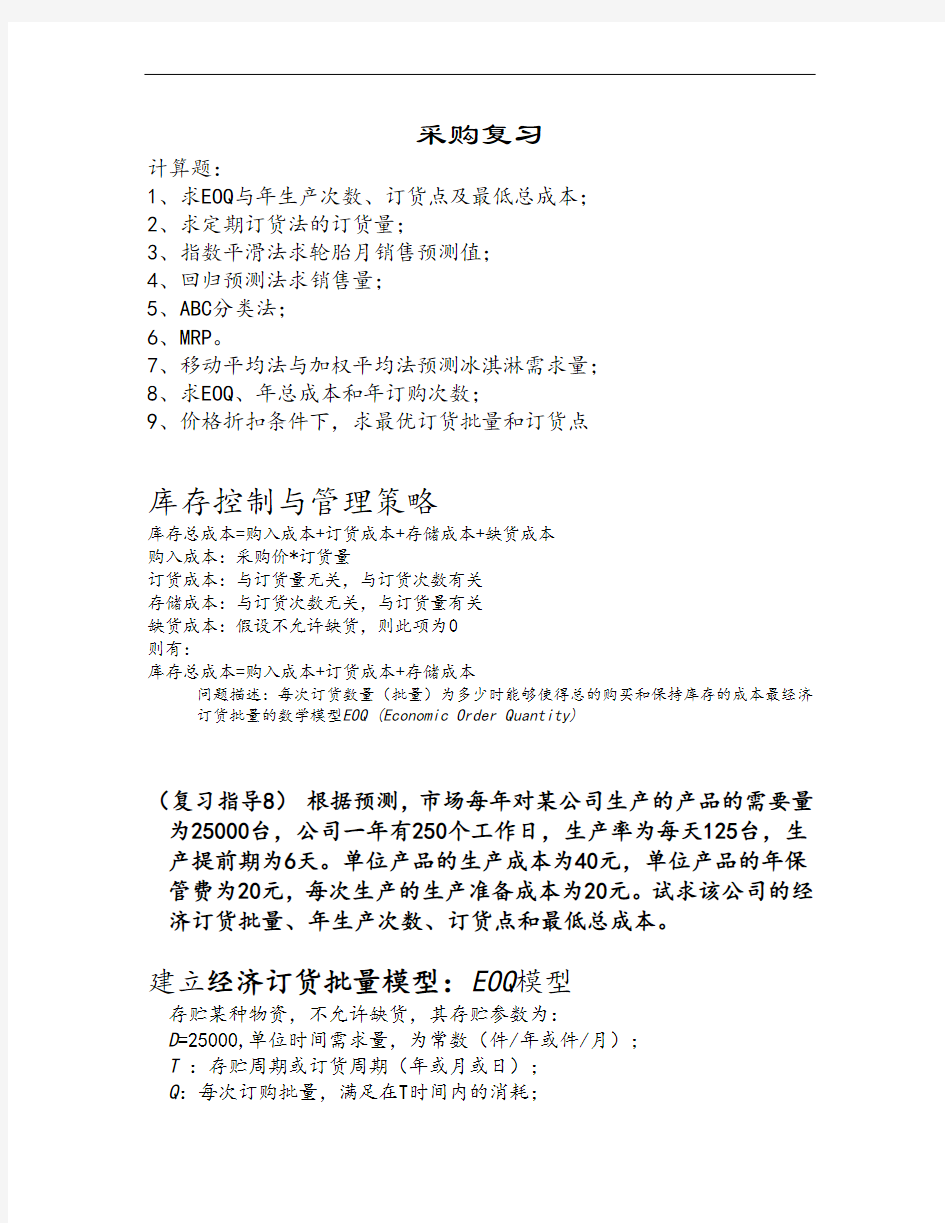

(复习指导8)根据预测,市场每年对某公司生产的产品的需要量为25000台,公司一年有250个工作日,生产率为每天125台,生产提前期为6天。单位产品的生产成本为40元,单位产品的年保管费为20元,每次生产的生产准备成本为20元。试求该公司的经济订货批量、年生产次数、订货点和最低总成本。

建立经济订货批量模型:E O Q模型

存贮某种物资,不允许缺货,其存贮参数为:

D=25000,单位时间需求量,为常数(件/年或件/月);

T:存贮周期或订货周期(年或月或日);

Q:每次订购批量,满足在T时间内的消耗;

L T=6,提前订货时间为零,即订货后瞬间全部到货;

C:每次订货的订货成本;S=20,每次生产准备成本

H=20,存贮单位物资单位时间的存贮费;

P:采购单价;单位产品的生产成本p’=40

T C:总库存成本

p=125,生产率,台/天

N=250,一年工作日

库存总成本=购入成本+订货成本+存储成本

T C=D P+C D/Q+H Q/2

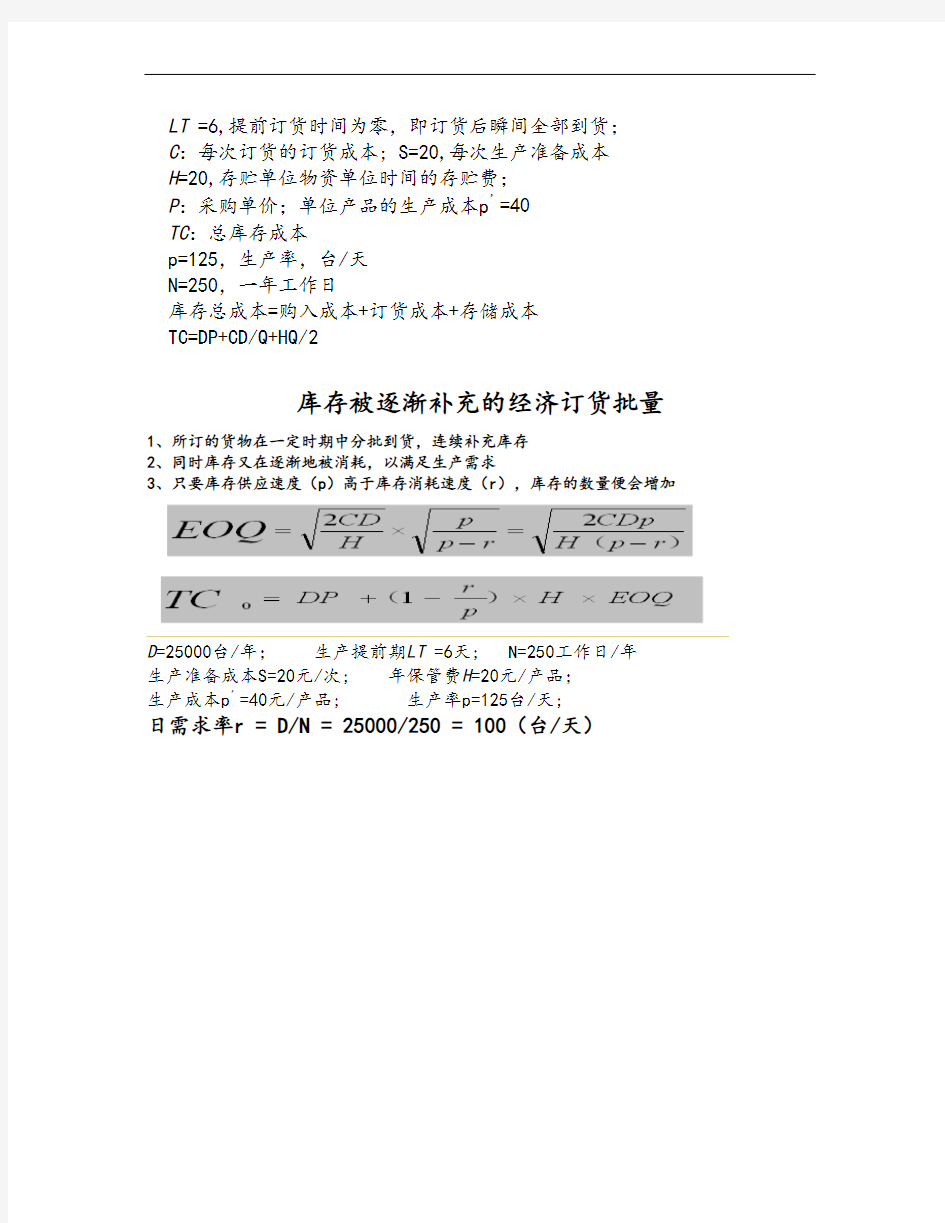

库存被逐渐补充的经济订货批量

1、所订的货物在一定时期中分批到货,连续补充库存

2、同时库存又在逐渐地被消耗,以满足生产需求

3、只要库存供应速度(p)高于库存消耗速度(r),库存的数量便会增加

D=25000台/年;生产提前期L T=6天;N=250工作日/年

生产准备成本S=20元/次;年保管费H=20元/产品;

生产成本p’=40元/产品;生产率p=125台/天;

日需求率r=D/N=25000/250=100(台/天)

有价格折扣的经济订货批量

1、按不同价格分别计算EOQ并确定其是否有效

2、计算以每一有效EOQ订货的库存总成本

3、选取最小的库存总成本,对应的订货量即为最佳EOQ

作业3之2某种物品的年需求量为10000件,供货周期为30天,F=,订货成本每次9元,数量折扣状况如下:

0《Q《250 250《Q《1000 1000《Q

P1=20 P2=18 P3=15

确定最优的订货批量和订货点(L=1月)。

解:1)计算各价格区间的有效EOQ

2) 计算对应每一有效EOQ的库存总成本

3)确定最佳EOQ

根据最小库存成本原则,选择最佳EOQ为1000只

4)计算订货点

B=日需求率*前置期=年需求量/年工作日*前置期

=10000/365*30=822(件)

有价格折扣的经济订货批量

例:每年采购零件10000只,每次订购成本100元,购买单件价格为16元,若一次购买520只(含520只)以上,价格折扣10%,若一次购买800只(含800只)以上,折扣20%,单位储存成本为价格的50%,求企业最佳订货批量。

解:1)计算各价格区间的有效EOQ

有价格折扣的经济订货批量

2) 计算对应每一有效EOQ的库存总成本

3)确定最佳EOQ

根据最小库存成本原则,选择最佳EOQ为800只

定量订货法——订货点采购

(1)订货点采购。定量订货法是指当库存量下降到预定的最低库存量

(订货点)时,按规定数量(一般以经济批量E O Q为标准)进行订货补充的一种库存控制方法。

订货点采购又叫做基于库存的采购,这种采购模式以需求分析为依据,以填充库存为目的的。

所谓订货点,就是仓库必须发出订货的警戒点。到了订货点,就必须发出订货.否则就会出现缺货。因此,订货点也就是订货的启动控制点,是仓

库发出订货的时机。

当库存量下降到订货点R时,即按预先确定的订购量Q发出订货单,经过交货周期(订货至到货间隔时间)L T,库存量继续下降,到达安全库存量S时,收到订货Q,库存水平上升。

2.定期订货法的内容

(1)订货周期的确定

订货周期一般根据经验确定,主要考虑制订生产计划的周期时间,常取月或季度作为库存检查周期,但也可以借用经济订货批量的计算公式确定使库存成本最有利的订货周期。

订货周期=1/订货次数=Q/D (年)

(2)目标库存水平的确定

目标库存水平是满足订货期加上提前期的时间内的需求量。它包括两部分:一部分是订货周期加提前期内的平均需求量;另一部分是根据服务水平保证供货概率的保险储备量(安全库存)。安全库存因素是预防临时用量增大或到货间隔期延长而多储备库存量:

最高安全库存=平均每天消耗量r×(前置期LT+订货周期T)+安全库存S

安全库存=(统计每天最大消耗量-平均每天消耗量r)×前置期LT

订货量=最高库存量-现有库存量-订货未到量+顾客延迟购买量

(复习指导7)某企业甲种物料的经济订货批量为750吨,订货周期为30天,订货提前期为15天,平均每日正常需要量为30吨,预计日最大需要量为50吨,订货时的实际库存量为800吨,在途物料量为150吨,求订货量。

最高安全库存Q max=平均每天消耗量r×(前置期LT+订货周期T)+安全库存S

安全库存S =(统计每天最大消耗量-平均每天消耗量r)×前置期LT

订货量=最高库存量-现有库存量-订货未到量+顾客延迟购买量

E O Q=750吨,T=30天,L T=15天;

日正常需求量r=30吨,日最大需求量=50吨,

订货时实际库存=800吨,在途库存=150吨

解:S=(50-30)x15=300(吨)

Q m a x=30x(15+30)+300=1650(吨)

订货量=Q m a x-800-150+0

=1650-950=700(吨)

作业3之1 某公司以单价10元每年购入8000单位的某物品,订购成本为每次30元,每单位储存成本为3元。若前置期为2周,则经济批量、年总成本和年订购次数各为多少

解:P=10元,D=8000单位/年,C=30元/次,H=3元/单位,LT=2周

库存总成本TC=购入成本+订货成本+存储成本

TC=P*D+C*D/Q+H*Q/2

=10*8000+30*8000/400+3*400/2=81200(元)

n=年需求量 / 订购批量 =D/Q=8000/400=20(次)

(一)平均预测法

简单平均法

把过去各个时期的实际数据进行算术平均,以其平均值作为下一期的预测值。

移动平均法

移动平均法是一种简单平滑预测技术,它的基本思想是:根据时间序列资料、逐项推移,依次计算包含一定项数的序时平均值,以反映长期趋势的方法。因此,当时间序列的数值由于受周期变动和随机波动的影响,起伏较大,不易显示出事件的发展趋势时,使用移动平均法可以消除这些因素的影响,显示出事件的发展方向与趋势(即趋势线),然后依趋势线分析预测序列的长期趋势。

移动平均法可以分为:简单移动平均和加权移动平均。

1.简单移动平均法

简单移动平均的各元素的权重都相等。简单的移动平均的计算公式如下:

Ft=(A

t-1+A

t-2

+A

t-3

+?-+A

t-n

)/ n (公式3-1)

式中:

F t?a?a对下一期的预测值;

N?a?a移动平均的时期个数;

A t-1?a?a前期实际值;

A t-2,A t-3和A t-n分别表示前两期、前三期直至前n期的实际值。

作业1之(1)某品牌冰淇淋专卖店近6周来,巧克力味的冰淇淋销售记录如下表所示:

(1)用3周移动平均的方法预测下一周需求量

周 5月 5月 5月 5月 6月 6月重量(升) 19 18 22 25 29 32

解答:

(1)下周需求量 = (25 + 29 + 32)/3 = (升)

2.加权移动平均法

加权移动平均法和简单移动平均法差不多,只是给予每个数据一定的权重。

其原理是:历史各期产品需求的数据信息对预测未来期内的需求量的作用是不一样的。除了以n为周期的周期性变化外,远离目标期的变量值的影响力相对较低,故应给予较低的权重。加权移动平均法的计算公式如下:

Ft= W1A t-1+W2A t-2+W3A t-3+?-+ W n A t-n(公式3-2)

式中:

W1?a?a第t-1期实际销售额的权重;

W2?a?a第t-2期实际销售额的权重;

W n?a?a第t-n期实际销售额的权重;

N?a?a预测的时期数;

W1+ W2+?-+W n=1 (公式3-3)

作业1之(2)某品牌冰淇淋专卖店近6周来,巧克力味的冰淇淋销售记录如下表所示:

(2)若销售记录由远至近分配的权重分别为、、,用加权移动平均法预测下一周需求量

周 5月 5月 5月 5月 6月 6月

重量(升) 19 18 22 25 29 32

解答:

(2)下周需求量 = 25 X + 29 X + 32 X = (升)

(2)指数平滑法

指数平滑法也叫指数修正法,是一种对历史资料数据用指数形式加权来进行移动平均的预测方法。由于这种方法所取的权数是指数,所以称之为指数平滑法。

指数平滑法是短期预测中最有效、应用最普遍的方法。该方法很简单,只需要得到很小的数据量(即:最近期的预测值、最近期的实际需求量、平滑系数)就可以连续使用,当预测数据发生根本性变化时还可以进行自我调整。

(2)指数平滑法

指数平滑法计算公式为:

某企业轮胎月销售记录如下表

若1月最初预测值为100,令=,进行指数平滑预测。

月 1月 2月 3月 4月 5月 6月 7月 8月 9月 10月 11月 12月

销量 107 107 103 95 108 98 98 107 107 110 113 112 (台)

已知最初预测值为100,= P54-55

F t+1=F t+ (D t -F t)

F

2

=100+*(107-100)=103

F

3

=103+*(107-103)=105

F

4

=105+*(103-105)=104

F

5

=104+*(95-104)=100

F

6

=100+*(108-100)=103

F

7

=103+*(98-103)=101

F

8

=101+*(98-101)=100

F

9

=100+*(107-100)=103

F

10=105 F

11

=107 F

12

=109 F

13

=110

3)回归预测法

回归预测法是为了测定两个或两个以上变量之间的一般关系所使用的一种数

学方法。根据变量之间存在的关系,可以绘制一条直线或曲线反映数量关系的变化。所绘制的直线或曲线在数学上称为回归直线或回归曲线,若用数学关系式表示则称为回归方程。利用这种方式进行预测,称为回归预测。一元线性回归方程:y=a+bx,

(复习指导3)某种产品在2002-2006年间的实际销售量如下表所示,试用回归预测法预测该产品2007年的销售量。

年份 2002 2003 2004 2005 2006 2007

销售量(万件) 12 14

解答:

第1步:设定自变量、因变量

假定自变量X为第n年,因变量Y为年销售量

第2步:通过表格计算出各种合计数量(参考书本56页)

年份Y(万) X XY(万) X平方(万)

2002 12 1 12 1

2003 2 25 4

2004 3 9

2005 4 54 16

2006 14 5 70 25

合计15 55

第3步:套用公式

b = (– 5 X 15/5 X /5)/ (55 – 5 X (15/5) 2 )

= – / (55-45)

= 5/10 =

a = 5 – X 15/5 = – =

y = a + bx = + =(万件)

第4步:回答

预测该产品2007年的销售量为万件。

某种产品在2002-2006年间人均收入及实际销售量如下表所示,试用回归预测法预测该产品2007年的销售量,假设2007年人均收入见表。

年份 2002 2003 2004 2005 2006 2007

人均收入 2000 2200 2500 3000 3600 4000

销售量(万件) 12 14

解答:

第1步:设定自变量、因变量

假定自变量X为人均收入,因变量Y为年销售量

第2步:通过表格计算出各种合计数量(参考书本56页)

年份Y(万) X XY(万) X平方(万)

2002 12 2000 24000 400

2003 2200 27500 484

2004 2500 33000 625

2005 3000 40500 900

2006 14 3600 50400 1296

合计13300 175400 3705

第3步:套用公式

b = (175400 – 5 X 13300/5 X /5)万/ (3705万– 5 X (13300/5) 2 )

= (175400 – 173432 )万 / 万

=

a = 652000/5 – X 13300/5 = 130400 – =

y = a + bx = + =

第4步:回答

预测该产品2007年的销售量为146,172件。

第三节 ABC分析法

提出:意大利经济学家巴累托

现象:2/8现象

定义:又称巴累托分析法,ABC分类管理法,重点管理法等

它是根据事物在技术或经济方面的主要特征,进行分类、排队,分清重点和一般,以有区别地实施管理的一种分析方法。由于它把被分析的对象分成A、B、C三类,所以称为ABC分析法。

ABC分析法

原理:简单概括为“区别主次,分类管理”

关键在于区别一般的多数和极其重要的少数

策略:

A类物资重点管理(保证供应)定量订货

C类物资一般管理(一般监控)定期订货

B类物资介于两者之间

ABC分类步骤

统计分析

确定统计期,原则:靠近计划期、运行正常

统计所有物资在该统计期的采购量,单价,采购额

按采购额由小到大顺序排列,填上物料编号

进行累计统计

一按物料品种百分比二按采购额百分比划分

A 10%左右 70%左右

B 20%左右 20%左右

C 70%左右 10%左右

通过历史数据统计,我们得到某仓库一段时期各种物品的需求量,见表4-5所示,用ABC分类法对这些物品进行分类。

(复习指导6)

料号需求量

001 25

002 7

003 170

004 20

005 3

006 15

007 150

008 4

009 4

010 2

作业1之计算题3 通过历史数据统计,我们得到某仓库一段时期各种物品的需求量,见表4-5所示,用ABC分类法对这些物品进行分类。表4-5 需求量历史数据

解答见作业参考

★物料需求计划

原理:根据企业的主产品生产计划,主产品的结构文件和库存文件,求得主产品的所有零部件的需求时间和需求数量。

MRP采购的优点

采购恰当数量和品种的零部件。选择恰当的时间订货,尽可能维持最低的库存水平

及时取得生产所需的各种原材料及零部件,保证按时供应用户所需产品

保持计划系统负荷的均衡

准确的制造活动、采购活动以及产品的交货日期

计算步骤

决定净需求是MRP的核心

▲总需求——不考虑持有量,某细项或原材料在各时间期间的期望总需求。

▲预期到货(已在途的订货)——各期初始在卖主或供应链上其他地点接受的公开订货(已下订单的原材料数量)。

▲▲净需求——各期实际需要量。

净需求=总需求-预期到货量-上期存货+安全存货

若为零或负数,说明满足了总需求后,本周还有存货,无需再发出新的采购或生产计划,即净需求=0

▲预期库存量——各期期末的存货持有量,即上期末存货+已在途的订货量+计划收到订货- 总需求。

▲计划收到订货——各期初始显示出来的期望接受量。在配套批量订货条件下,它等于净需求。在进货批量订货条件下,它比净需求大,超过的部分被加到了下期存货中。

▲计划发出订货——各期计划订货量。此数将产生装配链或生产链下一层次的总需求。

(复习指导计算1,作业1计算1)

1、购买零件A的前置时间是4周,零件A现有数量为42件,另外在第四周的预计到达量为20件,今后8周对零件A的需求量如下表。利用MRP系统确定发出订单的时间和数量。

净需求=总需求-预期到货量-上期存货+安全存货

计划收入——各期初始显示出来的期望接受量。在配套批量订货条件下,它等于净需求。

预期库存——各期初始期望的存货持有量,即已在途的订货量+上期末存货+计划收到订货-总需求。

计划发出——各期计划订货量。

解:配套批量订货(即订货批量等于净需求);不考虑安全库存。

物料需求计划案例

生产百叶窗的某厂商收到两份订单:一份要100个,另一份要150个。在当前时间进度安排中,100单位的订单应于第四周开始时运送,150单位的订单则于第八周开始时运送。每个百叶窗包括4个木制板条和2个框架。木制部分是工厂自制的,制作过程耗时1周。框架需要订购,生产提前期是2周。

组装百叶窗需要1周。第1周(即初始时)的已在途的订货数量是70个木制板条。为使送货满足如下条件,求解计划发出订货的订货规模与订货时间(不考虑安全库存)

–求1:配套批量订货(即订货批量等于净需求)。

–求2:订货批量为320单位框架与70单位木制部分的进货批量订货

解:a 制作总进度计划

b 制作产品结构树

c 利用总进度计划,求解百叶窗总需求,然后再计算净需求

★分析思路

1.百叶窗在第4周计划收到100个单位,故在第3周计划发出订货,同理,150个百叶窗必须在第7周组装,这样才能在第8周运送出去。

解:由百叶窗总进度计划倒推木制板条和框架的物料需求

解:由百叶窗总进度计划倒推木制板条和框架的物料需求

解:由百叶窗总进度计划倒推木制板条和框架的物料需求

2.在第3周必须得到200个框架(总需求)。200个框架的计划收到订货,生

产提前期为2周意味着厂商必须在第1周开始时订购200个框架。同理,第7周时150个百叶窗的计划发出订货产生第7周的总需求与净需求:300个框架以及当时的计划收到订货。2周的生产提前期表示厂商必须在第5周开始订购框架

第3周开始时100个百叶窗的计划发出订货同时生成400单位木制部分的总需求。然而由于计划持有量为70个木制部分,净需求即为400-70=330。这意味着第3周开始时的计划接受量为330单位。制作过程历时1周,因此制作必须在第2周开始(计划发出订货)时进行。

解:由百叶窗总进度计划倒推木制板条和框架的物料需求

解:由百叶窗总进度计划倒推木制板条和框架的物料需求

d 在进货批量订货条件下,唯一不同点就是计划接受数量超过净需求的可能性。超过部分记为下一期计划存货。

已知框架的订货批量是320单位,木制部分的订货批量是70单位。第3周框架的净需求是200单位,因此超过量为320-200=120单位,成为下一周的计划存货量。类似地,第7周框架净需求180单位比订货批量320少了140单位,又一次地,超过量变为第8周计划存货量。木制部分计算同理,注意,订货批量必须是批量规模的倍数。

结论:

1.第一周订320个框架,第二周订350个木制部分(多出的120个框架和20个木制部分放入仓库)

2.第五周订320个框架,第六周订630个木制部分(多出的140个框架和50个木制部分放入仓库)