微盲孔填充及通孔金属化:技术选择及解决方案

摘要| 电子产品向轻、薄、短、微型化的发展趋势要求印制线路板及包装材料的空间体积向更小型化发展,高密度互连(HDI)技术已经成为发展的必然趋势。线路板的功能可靠性很大程度上取决于直接金属化、微盲孔填充及通孔金属化的品质。

为改善流程的性能,人们往往会提高工艺流程的复杂程度,使用不同类型的添加剂,这使流程更加难以控制。另外,PPR 脉冲电镀技术作为一种解决方案已被应用,最终还是要通过功能性化学品的氧化还原保护作用来维持添加剂的稳定性。

一项新的技术已经问世,此技术简单而又能有效地控制流程,可实现微孔填充与通孔金属化同步进行,已经在整板电镀和图形电镀的应用中得到了证实与认可。该技术可应用于传统垂直起落的浸入式直流电镀生产线。另外,此项新技术添加剂的使用量少,从而延长了镀液使用寿命,流程品质也易于管理与控制。

引言

线路板在机加工之后的微、通孔板,孔壁裸露的电介质必须经过金属化和镀铜导电处理,毫无疑问,其目的是为了确保良好的导电性和稳定的性能,特别是在定期热应力处理后。

在印制线路板电介质的直接金属化概念中,ENVISION HDI工艺在HDI印制线路板的生产中被认为是高可靠性、高产量的环保工艺。

这项新工艺可使微盲孔填充及通孔金属化同步进行,使用普通的直流电源就具有优异的深镀能力。另外一些研究显示,CUPROSTAR CVF1不改变电源及镀槽设计的条件下仍能保证填盲孔,不影响通孔电镀的性能。

本文总结了CUPROSTAR CVF1最新研发结果、工艺的潜能以及对不同操作控制条件的兼容性,描述了微盲孔和通孔的物理特性和导电聚合体用于硬板和软板的直接金属化技术新的发展方向以及与CVF1电镀的兼容性。

CUPROSTAR CVF1

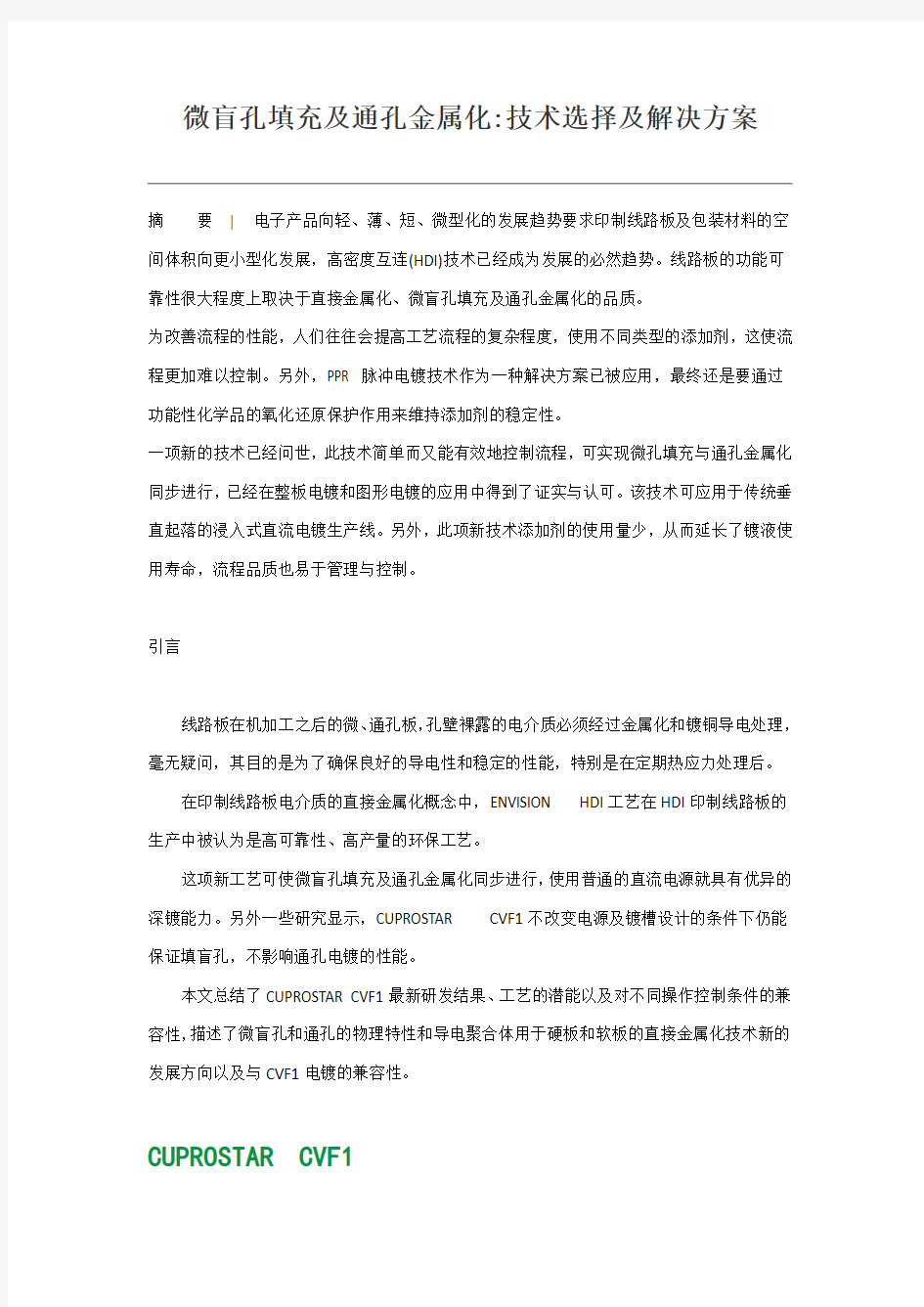

半一站垂直浸入式工艺(表1),可利用现有的电镀设备(直流电源和可溶性阳极)进行微孔填铜。

常规的电镀液中含有活化剂和抑制剂(甚至还含有整平剂),CUPROSTAR CVF1的两种添加剂是分开的:预浸液中只含有活化剂,镀液中只含有抑制剂。各添加剂成份可用CVS定量分析,即使是在镀液老化后,添加剂分解造成的污染还是可维持在最低水平。

图1 简明了CVF1的电镀反应机理。通过预浸,PCB铜面浸附上活化剂分子。电镀过程中,板面铜层被氯化物和抑制剂分子共同抑制,迫使铜电镀只能在盲孔的底部及通孔的中部的低电流密度区进行。

在用高电流密度填充前先要用低电流密度(1.5-2.0A/dm2范围内,具体取决于微孔的直径大小)在较短的时间(15-30分钟)内在微孔底部镀上一层均匀的铜,在抑制剂的作用下,PCB 工件表面电镀铜的厚度控制在较薄的范围内,整个填充电镀的时间为60-90分钟(具体取决于微孔的直径大小)。

众所周知,微孔的填充功效与槽液因添加剂分解而积聚的有机污染有密切关糸,通常情况下,一般填充电镀槽液在电镀40-60 Ah/L 后,填充功效会下降,此时需过滤处理槽液(活性碳处理/UV 曝光处理),

表1CUPROSTAR CVF1的流程步骤及操作控制参数

生产因此而停顿。CUPROSTAR CVF1 因其简单、独立的添加剂体系,槽液的工作寿命比一般的填充电镀槽液提高了3倍以上(图3)。

通孔金属化效果与通孔内电镀液的交换有密切关系,电镀时必需有搅拌(图4)。工作槽液的流动从只使用单一空气搅拌(中试线实验)的“缓和流动”发展到“强烈流动”(空气搅拌+ 喷射),其结果是不管纵横比如何,通孔金属化功效均可提高20%。在客户生产线上,使用最佳的搅拌方式,同样可以得到同中试线一样的效果。

CUPROSTAR CVF1是因微盲孔的电镀填充需求而发展,不管怎样,未来工艺技术的发展方向是在无需改变化学添加剂及电镀设备(图5)的条件下,保持电镀及通孔金属化功效不受影响。

很显然,填充电镀铜前微盲孔和导通孔的PTH 活化层和闪镀铜层的品质对填充效果有很大的影响,不良的化学铜活化层或不均匀的闪镀铜(图6)以及高纵横比深镀能力差的闪镀铜层都会导致填孔不完整,出现空洞。

CUPROSTAR CVF1 具有优异的深镀能力,可用于闪镀铜流程,填充电镀前在微盲孔和通孔孔镀上4- 5 μm厚的均匀铜层是必需的(图7)。

管怎样,如果化学铜沉积出了问题,则后续的闪镀铜的品质就无法接受。特别对于高纵横比的微孔来说,由于孔内溶液交换量的不足,先天不足的化学铜工艺已不能满足流程的需要,这就需要一种新工艺能在微孔壁均匀镀覆上一层镀铜导电层。

采用导电聚合物导电的直接金属化工艺则不存在诸如孔内溶液交换量必须足够的限制,由于无需孔内溶液交换就可以在微孔内壁介质上产生约200 nm厚的导电聚合膜(图8),此外,CUPROSTAR CVF1 与导电聚合体兼容,优秀的通孔金属化性能,可直接用于下一步的“闪镀铜及镀通孔”工艺中。

使用导电聚合体进行直接金属化

导电聚合体的本质是通过噻吩中的C-C双键连接结构来实现的。聚合体工艺是PEDT(EDT单体)的一种氧化聚合反应,在MnO2物的作用下,PEDT与聚苯乙烯磺酸(PSSA)结合形成不溶性的导电聚合物。具体反应机理请参看J. Hupe High Reliable and Productive Metallisation Process for Blind Micro Via Applications (2)。

从化学反应机理来分析,介质表面必须先要有小量的MnO2存在,才能为聚合反应提供必须的“氧化能力”。众所周知,PEDT在聚酰亚胺基材上的导电性比在标准FR4和高Tg板材的导电性明显地低。

除了“在导电聚合体形成过程中无需体积交换”外,ENVISION HDI工艺步骤少、成本低、流程控制简单,仅只在介质层上形成聚合体。然而,在低聚体的形成中,因氧化副反应的存在,溶液的寿命大约限制在5-6天(或~5m2/L),具体取决于生产条件。

新一代稳定EDT溶液(ENVISION HDI CATALYST 7375)已问世,它通过减少不必要的低聚体的形成从而将工作液的寿命从5天延长至10天(图10)。除了延长工作液的寿命外,新的流程监控方法能够通过用UV 仪测量吸收率(@870nm)来连续监控低聚体的形成。当催化剂老化时,吸收峰值增大,催化剂的老化程度与导电性能下降紧密相关。

如前文所述,在80-85℃的高锰酸盐的处理过程中,与标准的FR4层压板相比,极少MnO2吸附在聚酰亚胺上。新一带低温高锰酸盐引发剂已研发,操作温度在50-60℃之间,特别适用于聚酰亚胺板(ENVISION HDI-Flex 7325)。尽管引发剂7325主要用于PI板,但也可以同样用于标准FR4层压板和高Tg层压板。

使用低温引发剂会使更多的MnO2吸附在聚酰亚胺板基材上,可以大大增强后工序生成的PEDT聚合体的导电性。与FR4相比,虽然聚酰亚胺上的MnO2量只有FR4上的25%,但同样可以确保在通风的环境里储存36天后仍有优异的导电性。

有关新型改良导电聚合体工艺和软板用的低温引发剂更详细介绍请参阅参考文献3《导电聚合体与电介质层金属化》。

案例分析:CUPROSTAR CVF1与ENVISION HDI-Flex

我们用多层聚酰亚胺基材证实新研发的引发剂和改良的催化剂优异的性能,经过ENVISION HDI工艺后,层压板用CUPROSTAR CVF1镀液镀铜。

直流微孔填充电镀的深镀能力很好,亦可用于闪镀铜。电镀铜层保持板材不均匀的轮廓(图11),不均匀的轮廓缘于PI多层板内层间存在粘合剂(由客户供应的品质决定)。

闪镀铜后,在含有抑制剂的镀液中(包括预浸)同时进行填孔和镀通孔。无论孔的表面形态如何,都可以100%填孔和通孔金属化(6个点测试法),通孔也可以获得均匀的铜层。按照Auger 分析,选择性地在孔壁电介质上形成的聚合体被证实在通过3次漂锡热冲击测试(测试温度为260℃) 后,内层连接性能仍很优异。

结论

CUPROSTAR CVF1 微、盲孔填充电镀工艺适用传统可溶性阳极垂直电镀线,具有优异的填孔效率和深镀能力。在镀液流动性优良的情况下,纵横比6:1 的通孔深镀能力可达到100%。

在不改变镀槽设备和基本化学品的情况下,CUPROSTAR CVF1仍能保持对微通孔有卓越的深镀能力。

此外,CUPROSTAR CVF1 通孔金属化性能卓著,在介质层金属化后可闪镀铜形成薄的化学铜层。

对于高纵横比的盲孔和通孔,此镀铜工艺与使用导电聚合体—ENVISION HDI 直接金属化之间的兼容性能够确保高品质的填孔和镀通孔性能。

与新改良的使用导电聚合体的直接金属化工艺相结合,专为PI 板材而设计的ENVISION HDI-Flex可以大大提升工艺品质,将工艺复杂性降至最小(缩短设备的长度及工序的数量)。

参考文献

1.Rasmussen, J. et al.: “Simultaneous Microvia Filling and Through-Hole Metallization”, CPCA, Shanghai 2006

2.Hupe,J.:“High Reliable and Productive Metallisation Process for Blind Micro Via Applications”, EIPC, Basel 2005.

3.Rasmussen, J. et al.: “Metallization of Dielectrics Using Conductive Polymer”, SURFIN, Milwaukee 2006.

在印制板加工厂采用的是自动化的连续作业设备,设备成本昂贵,这在业余条件下是根本不可能做到的。我们在这里推出的是一种接近工厂正规生产工艺流程,但生产工艺相对简单,设备极其低廉,业余条件下比较容易完成操作的方法。郑州东明电子研究所为此专门设计生产了“东明DM—2120型孔金属化箱”,该箱体小巧,内置孔金属化所需要的全部化学药品、器皿、磷铜电极、电镀电源(5V 20A电流可调节),可以完成不大于200*200mm电路板的孔金属化全过程,具体操作流程如下: 1、钻孔:完成热转印制版后,根据设计要求对焊盘钻孔,钻孔时孔应尽量对准焊盘中心。 2、预浸:将预浸液倒进托盘中,放入电路板,预浸30秒到1分钟。其主要作用是确保孔壁被均匀浸润及电荷调整,同时防止电路板上的有害杂质带入KH-22- L活化液中,预浸的目的主要是保护价格昂贵的活化液。 3、活化:将PCB板拿出后直接放入活化液中活化,活化液温度应控制在20℃--40℃之间,时间为5—7分钟。室温过低时应对活化液加热。活化时线路板应轻微晃动,以使药液均匀流过线路板,使电路板的每个部分都能为后续的化学镀铜提供充足有效的催化活性核心。 4、加速:将电路板放入加速液,加速还原2—3分钟,加速液温度应控制在20℃--35℃,在加速液中也应轻微晃动板子。 5、沉铜:将电路板放入沉铜液,沉铜前须向沉铜液中加入定量的甲醛,使沉铜液开始产生化学反应后,将电路板放入沉铜液,沉铜反映应进行10—15分钟。沉铜时应不停的晃动板子,使化学铜能均匀沉在线路板的每个地方。 6、电镀:将电路板用稀硫酸去除氧化层后,带上负电极放入东明DM2120提供的电镀箱进行电镀。电镀前应将东明DM2120提供的电镀电源调至所需电流,电镀电流按每平方分米3A 的电流计算。电镀时电镀箱内的电机会带动传动机构轻微晃动板子,基板(磷铜板)放在电镀槽两端的白色涤纶布袋中,电镀时基板接电镀电源的正极,印制板接电源负极。线路板应在镀铜液中间来回移动,距两侧基板的距离应控制在15cm以上。镀铜时间一般应控制在30分钟左右,如需加厚电镀铜层,可适当延长电镀时间。 7、二次转印:电镀完成后,将打印好的PCB图顶层及底层的每个焊盘与相对应的通孔仔细对齐,然后用胶带固定下来。转印完成后揭掉转印纸,如有图形缺陷可用记号笔进行修补。 8、腐蚀:腐蚀前用特制的T-1涂料将所有的金属化过孔涂盖严实,防止腐蚀时将过孔腐蚀掉。涂完后即可送入DM2110A型腐蚀机腐蚀。腐蚀完成后用T-2溶剂将涂盖在过孔上的T-1涂料洗掉。这样,一块完整的双面印制电路就制作成功了,其工艺质量完全可以满足实验要求。孔金属化过程中牵扯到许多电化学方面的专业知识,并且使用了较多的化学药品。 在这里简单的介绍一下这些化学药液的具体功效和配置方法。 1.预浸液:双面板预处理所使用的药液我们简称为预浸液,(其成份是KH-21- L)。 主要作用是在 PTH 活化过程前维护KH-22- L 槽液的酸性和比重。并且确保过孔孔壁被均匀浸润(及电荷调整),同时防止有害杂质带入KH-22- L中。 每升工作液配比:范围最佳值 KH-21- L 220—240g/L 240g/L 37%试剂HCI(盐酸) 2—5%(v/v) 4% 蒸馏水余量 调配方法:先向药槽中注入1/2容积的蒸馏水,再加入要求量的KH-21- L,并使之完全溶解。然后慢慢加入要求量的盐酸并充分搅拌。最后用蒸馏水调整至规定的体积。药液槽应采用东明DM-2120孔金属化箱提供的专用容器或由聚氯乙烯,聚丙烯,PVC材料做成的容器。工作温度控制在室温即可,处理时间在0.5-2分钟。药液维护可根据所处理的量来进行补加,每处理1平方米板料,应补加39g KH-21- L和3.4mL37% 的HCI于槽中。当药液呈现浑浊或深绿色时应更换槽液。

穿孔回流焊是一项国际电子组装应用中新兴的技术。当在PCB的同一面上既有贴装元件,又有少量插座等插装元件时,一般我们会采取先贴片过回流炉,然后再手工插装过波峰焊的方式。但是,如果采取穿孔回流焊技术,则只需在贴片完成后,进回流炉前,将插件元件插装好,一起过回流炉就可以了。 通过这项比较,就可以看出穿孔回流焊相对于传统工艺的优越性。首先是减少了工序,省去了波峰焊这道工序,在费用上自然可以节省不少。同时也减少了所需工作人员,在效率上也得到了提高。其次是回流焊相对于波峰焊,生产桥接的可能性要小得多,这样就提高了一次通过率。穿孔回流焊技术相对传统工艺在经济性、先进性上都有很大的优势。所以,穿孔回流焊技术是电子组装中的一项革新,必然会得到广泛的应用。 但如果要应用穿孔回流焊技术,也需要对器件、PCB设计、网板设计等方面提出一些不同于传统工艺的要求。 a)元件: 穿孔元件要求能承受回流炉的回流温度的标准,最小为230度,65秒。这一过程包括在孔的上面涂覆焊膏(将在回流焊过程中进入孔中)。为使这一过程可行,元件体应距板面0.5毫米,所选元件的引脚长度应和板厚相当,有一个正方形或U形截面,(较之长方形为好)。 b)计算孔尺寸 完成孔的尺寸应在直径上比引脚的最大测量尺寸大0.255毫米(0.010英寸),通常用引脚的截面对角,而不包括保持特征。钻孔的尺寸比之完成孔再大0.15毫米(0.006英寸),这是电镀补偿,这样算得的孔就是可接受的最小尺寸。 c)计算丝网:(焊膏量) 第一部分计算是找出焊接所需的焊膏量,孔的体积减去引脚的体积再加上焊角的体积。(需要什么样的焊接圆角)。所需焊接体积乘以2就是所需焊膏量,因为焊膏中金属含量为50%体积(以ALPHA 的UP78焊膏为例)。丝印过程中将焊膏通过网孔印在PCB上,由于压力一般能将焊膏压进孔中0.8毫米(当刮刀与网板成45度角时)。我们计算进入孔中焊膏的体积,从所需焊膏量中减去它就得到在网孔中留下的焊膏的体积。这一体积除以网板的厚度就可以求出网孔所需的面积了。 d)网板设计: 网板的位置将取决于以下几个因素: 1、网孔的一边到孔中心的最小距离要求等于钻孔半径。 2、网孔总是比焊盘要大,所以焊膏将涂在阻焊层上,回流焊后确认不会有焊膏残留在阻焊盘上,网孔的边要求笔直,因为当回流焊过程焊膏进入孔中,将不会有焊膏在表面进行回流焊。 3、器件底面的下模形状有设计限制,下底面和丝印的焊膏之间需要有0。2毫米的空间。(在设计中必须包含) 4、在插座上,许多网孔提供笔直和窄的丝印,所以元件定位和在穿孔插座旁的测试点要留下一定的空间给焊膏层。 5、一般元件比如晶振,在元件下有足够的空间满足丝印需要的面积,这意味着将没有必要将焊膏涂覆在元件的外部。 e)元件管脚的准备: 管脚有一个正确的长度非常重要,当它们进入这一过程之前它们必须被预先剪切以达到比板厚多1.5毫米的条件。所有的引脚尺寸和网孔尺寸的变动偏差都将会被焊接圆角的量所包含,所以一些变动会体现在焊接圆角的高度变动上。 回流炉的温度曲线要求设置成:在4.5分钟内平滑提升到165+20度,从165~220+5度只经过一个温区,在220+5度保持50秒。 f)焊接: 由于实际原因,当穿孔回流焊时总是有焊膏的变动,所以设计有一个焊接圆角,可以解决一系列变

万方数据

324电子工艺技术第30卷第6期 技术的不断进步发展而言。 图1三种不同基板MCM 图2键合工艺技术 3D封装的主要优势为:具有最小的尺寸和质量,将不同种类的技术集成到单个封装中,用短的垂直互连代替长的2D互连,降低寄生效应和功耗等。码V的关键技术是z轴互连和电隔离技术。包括通孔的形成;堆叠形式(晶圆到晶圆、芯片到晶圆或芯片到芯片);键合方式(直接Cu—Cu键合、粘接、直接熔合和焊接);绝缘层、阻挡层和种子层的淀积;铜的填充(电镀)和去除;再分布引线(RDL)电镀;晶圆减薄;测量和检测等。而这种集成技术会使IC制造与封装发生工艺交叠HJ。 l偈V关键工艺技术 rI.SV集成被定义为一种系统级集成结构,在这一结构中,多层平面器件被堆叠起来,并经由穿透硅通孔(1'sV)在z方向连接起来,主要工艺技术为层减薄技术、通孔工艺、对准和键合技术等。 1,1减薄工艺 大多数3D—IC工艺中,单个Ic的厚度要求都远低于75Ixm。减薄器件晶圆成为很重要的工艺之一。减薄技术面临的首要挑战就是超薄化工艺所要求的<50斗m的减薄能力。传统上,减薄工艺仅仅需要将硅片从晶圆加工完成时的原始厚度减薄到300斗m~400斗m。在这个厚度上,硅片仍然具有相当的厚度来容忍减薄工程中的磨削对硅片的损伤及内在应力,同时其刚性也足以使硅片保持原有的平整状态㈣。 在传统减薄工艺的粗精磨之后残留在磨削表面的损伤是造成破片的主要直接原因。之所以产生这样的损伤是因为磨削工艺本身就是一种物理损伤性工艺,其去除硅材质的过程本身就是一个物理施压、损伤、破裂和移除的过程。为了消除这些表面损伤及应力,人们考虑了各种方法:干抛、湿抛、干法刻蚀和湿法刻蚀等,目前在实际批量生产中应用最多目前业界的主流解决方案是采用东京精密公司所率先倡导的一体机思路,将硅片的磨削、抛光、保护膜去除和划片膜粘贴等工序集合在一台设备内,通过独创的机械式搬送系统使硅片从磨片一直到粘贴划片膜为止始终被吸在真空吸盘上,始终保持平整状态。当硅片被粘贴到划片膜上后,比划片膜厚还薄的硅片会顺从膜的形状而保持平整,不再发生翘曲和下垂等同题,从而解决了搬送的难题。如日本东京精密公司的一体机PG200/300RM硅片在不用离开真空吸盘的情况下就可以顺次移送到粗磨、精磨和抛光等不同的加工位,完成整个减薄的过程。这一独创的设计完全克服了磨片后硅片的严重翘曲所造成的难以搬送到抛光机的问题。同时也避免了磨片后的严重翘曲使表面损伤扩大,进而破裂的危险。1.2通孔工艺 I.2.1通孔制造 晶圆上通孔制造是TsV技术的核心,目前“钻蚀”TSV的技术主要有两种,一种是干法刻蚀或称博世刻蚀,另一种是激光烧蚀。博世工艺为MEMS工业而开发,快速地在去除硅的SF6等离子刻蚀和实现侧壁钝化的C4F8等离子沉积步骤之间循环切换‘6‘。, 激光技术作为一种不需掩膜的工艺,避免了光刻胶涂布、光刻曝光、显影和去胶等工艺步骤,已取得重大进展。三星(韩国)已经在存储器叠层中采用了这一技术。激光加工系统供应商Xsil公司(爱尔兰)为偈V带来了最新解决方案,Xsil称激光钻 孔工艺将首先应用到低密度闪存及CMOS传感器万方数据

过孔操作步骤 注意:未经同意以此文章用作私利用途。可能受到严厉的民事及刑事制裁,并将在法律许可的范围内受到最大可能的起诉。 准备工作:将电路板需要钻孔的地方先处理好。需要过孔的均需钻出所需的孔(对于1.1的对孔钉可先钻1.0的孔能紧进即可,如不能通孔再行钻出1.1的孔)。 注意:0.5的过孔操作只需穿过过孔后只需要进行第4步骤(或直接在底层上锡)。不需要进行前3个步骤的操作。 提醒:焊盘毛刺要彻底清除,孔钉一定要完全压下去,否则容易引起接触不良。一般钉的T 头作为上锡侧效果最好。如希望获得更好的效果可以在安装过孔钉前先将顶层焊盘上一层锡,在焊接底层时将通过过孔钉加热顶层的锡增加接触度。在安装孔钉后将顶底焊盘与孔钉上锡效果更好。 安装完成后可通过0.8-0.9的钻头,慢速对通孔进行去毛刺或扩孔,以适应一些引脚稍大的元件。 步骤如下: 1、把过孔钉套在小顶针上 2、用顶针将过孔钉压入过孔。

3、将电路板翻过来放在垫板上,用大顶针压在过孔钉上并用锤子或重物敲击1-2下。令过孔壁微微向外翻出。 4、用平头钉压在微微向外翻出的过孔钉上并用锤子或重物敲击

1-2下。令过孔翻出部分贴在焊盘并平整。对0.5的过孔钉可以采取底层上锡处理而不用进行平整。 5、再翻转回来进行3、4步的处理,也就是2面都做一次3、4步的处理,可有效防止因为安装不紧贴导致的接触不良。 提醒:焊盘毛刺要彻底清除,孔钉一定要完全压下去,否则容易引起接触不良。一般钉的T 头作为上锡侧效果最好。如希望获得更好的效果可以在安装过孔钉前先将顶层焊盘上一层锡,在焊接底层时将通过过孔钉加热顶层的锡增加接触度。在安装孔钉后将顶底焊盘与孔钉上锡效果更好。

通孔回流焊接的工艺技术如图2,可实现在单一步骤中同时对通孔元件和表面贴装元件(SMC/SMD)进行回流焊。相对传统工艺,在经济性、先进性上都有很大的优势。所以,通孔回流工艺是电子组装中的一项革新,必然会得到广泛的应用。 二通孔回流焊接工艺与传统工艺相比具有以下优势: 1、首先是减少了工序,省去了波峰焊这道工序,多种操作被简化成一种综合的工艺过程; 2、需要的设备、材料和人员较少; 3、可降低生产成本和缩短生产周期; 4、可降低因波峰焊而造成的高缺陷率,达到回流焊的高直通率。; 5、可省去了一个或一个以上的热处理步骤,从而改善PCB可焊性和电子元件的可靠性,等等。 尽管用通孔回焊可得到良好的工艺效果,但还是存在一些工艺问题。 1、在通孔回焊过程中锡膏的用量比较大,由于助焊剂挥发物质的沉积会增加对机器的污染,因而回流炉具有有效的助焊剂管理系统是很重要的; 2、对THT元件质量要求高,要求THT元件能经受再流焊炉的热冲击,例如线圈、连接器、屏蔽等。有铅焊接时要求元件体耐温235℃,无铅要求260℃以上。许多THT元件尤其是连接器无法承受回流焊温度;电位器、铝电解电容、国产的连接器、国产塑封器件等不适合回流焊工艺。 3、由于要同时兼顾到THT元件和SND元件,使工艺难度增加。 本文重点是确定对通孔回流工艺质量有明显影响的各种因素,然后将这些因素划分为材料、设计或与工艺相关的因素,揭示在实施通孔回流工艺之前必须清楚了解的关键问题。 1. 通孔回流焊焊点形态要求 2. 获得理想焊点的锡膏体积计算 3. 锡膏沉积方法 4. 设计和材料问题 5. 贴装问题 6. 回流温度曲线的设定 下面将逐项予以详细描述。

PCB线路板半金属化孔的合理设计及加工方法 摘要:半金属化孔成型后的孔壁铜皮翘起、披锋残留问题一直是PCB板件机械加工中的一个难题。残留在半金属化孔内的铜丝和披锋在下游的SMT厂家的焊接过程中,容易出现焊点不牢、虚焊、桥接短路等问题。因此半金属化孔的铜皮翘起和披锋一般不为大多SMT厂家的IQC所接受。本文介绍了从CAM/CAD设计上以及加工技巧上有效的控制、减小半金属化孔的铜皮翘起和披锋的几种方法,同时评估各种加工方法对成本控制和制作周期的影响。 如何控制半金属化孔成型后的孔壁铜皮翘起、披锋残留的产生一直是PCB板件机械加工中的一个难题。这是因为一般的PCB成型的机械加工方式无外乎数控锣床锣板、机械冲床冲切等方式,这些方式在切断PTH孔铜的时候,无可避免的会导致余下部分PTH孔的断面上残留下铜丝披锋,严重的甚至有孔壁铜皮翘起现象。 这样单元边整排有半金属化孔的PCB,个体都比较小,多用于载板上,作为一个母板的子板,通过这些半金属化孔与母板以及元器件的引脚焊接到一起。所以如果这些半金属化孔内残留有铜丝披锋,在SMT 厂家进行焊接的时候,将导致焊脚不牢、虚焊;严重的造成两引脚之间的桥接短路。多数SMT厂家不易接受此类PCB缺陷,而据笔者所知,现在多数PCB厂家是以人工修理作为应对方案。 机械加工原理:下面我们从机械加工的原理来分析披锋的成因。由于机械冲床冲切方式几乎不大可能应用到半金属化孔的外形加工上,在此只针对数控锣床锣外形的原理进行分析介绍。我们知道,一般的数控锣床的SPINDLE的旋转方向都是顺时针的,习惯上称为右旋刀。如下图(一),假定一个金属化孔在PCB单元外形上,A、B两点是它们的交点,锣板方向如图所示。那么当右旋的锣刀在锣到B点的时候,B点受到一个向右的剪切力F。理想状况下剪切力F将B处切断。但是附着在孔壁上的铜是具有延展性和韧性的,锣刀在切到孔壁以铜为主的金属化层的时候,会由于以下原因产生披锋残留: 1、锣刀由于转速不够和磨损的原因,造成锣刀的切割力不足; 2、孔铜与孔壁结合力不足,在F的作用下,断口附近孔铜脱离; 3、孔铜的延展性,特别是热风整平或沉金等表面处理后,又增加了金属层的厚度和延展性及韧性,造成切割不断; 大多数情况下,披锋只在B点而不会在A点产生。这是因为锣刀在切割到A点的断面的时候,先切割到A点的孔壁金属化层。A点金属化层同B点的孔壁金属化层一样,会由于金属的延展性发生形变,但A 点断面背靠着基材层,有效地防止了金属层的延伸以及金属层与孔壁的脱离。只要锣刀没有严重磨损,切割力足够,A点锣后的断面会很平滑,没有披锋产生。从原理分析中,我们很容易想到只要我们先将板件反转过来,还是用原来的锣板方向,先把B点处的铜丝锣断,再按正常情况锣板,就能防止披锋的

电镀系列之一:孔金属化技术,PCB板普通镀铜工艺 线路板在制作过程中,通常要经过钻孔来实现线路的导通以及封装插件。孔金属化工艺是PCB制造技术中最为重要的工序之一,为了实现孔的金属化,通常采取化学铜(PTH制程)、黑孔(Black Hole)以及导电高分子膜的方法来实现树脂基材的导电,通过这些方法实现的导电层不足以达到使用的条件,因此还需要利用电镀铜的方法来加厚导电层。 (1)化学铜(PTH制程):化学镀铜是利用铜离子在还原剂的条件下还原为金属铜单质的原理。其过程可以分为三个步骤:沉铜前处理、活化和沉铜。 具体的工艺流程:除油——蓬松——粗化——中和——整孔——水洗——微蚀——水洗——预浸——活化——水解——促化——水洗——沉铜——水洗 化学镀铜液的基本组成包括:铜盐、络合剂、还原剂、pH调节剂以及添加剂。其中常见的还原剂有甲醛、二甲基氨基硼烷、次亚磷酸盐、水合肼、低价金属盐、还原性糖类等。其中甲醛价格低廉且所得镀层中的铜相对含量较高,因此使用最多,最广。但是甲醛有易挥发,不稳定等缺点,近些年如何替代甲醛也是研究的重点。络合剂是化学镀铜的关键成份之一,可以使铜离子极化增大,达到结晶细致光亮的镀层;另一方面可以使镀液稳定,防止沉淀。常见的有酒石酸、EDTA、三乙醇胺、三异丙醇胺等。 禾川化学经过研究,开发出一款化学铜药水,具有以下特点: (1)可用于PCB的孔金属化处理; (2)具有良好的稳定性,且沉积速率较高;

(3)形成的铜层结晶致密,结合力好,镀层为粉红色; (4)背光等级好(9.5级以上)。 图1、化学铜镀层颜色(左)以及孔背光(右) (2)黑孔(Black Hole):黑孔药水是将精细的石墨或导电碳黑粉均匀的分散在去离子水中,利用表面活性剂使石墨或导电碳黑悬浮液保持稳定,并拥有良好的润湿性能,使石墨或导电碳黑能充分被吸附在非导体的孔壁表面上,形成均匀细致的、结合牢固的导电层。 具体的工艺流程:清洁——水洗——整孔——冷风干——黑孔——热风干——黑孔——干燥——微蚀——水洗——风干——镀铜 禾川化学经过研究,开发出一款黑孔药水,具有很好的导电性能、很好结合力,且长期放置,稀释都很稳定。 图2、经过黑孔处理后的线路板镀铜0.9A,10min正反面效果图

通孔回流焊技术要求 近年来,表面贴装技术(SMT)迅速发展起来,在电子行业具有举足轻重的位置。除了全自动化生产规模效应外,SMT还有以下的技术优势:元件可在PCB的两面进行贴装,以实现高密度组装;即使是最小尺寸的元件也能实现精密贴装,因此可以生产出高质量的PCB组件。 然而,在一些情况下,这些优势随着在PCB上元件贴着力的减少而削弱。让我们观察图1的例子。SMT元件的特点是设计紧凑,并易于贴装,与通孔的连接器在尺寸和组装形式上有明显的区别。 图1 PCB上组装有SMT元件(左)和一个大理通孔安装的连接器(右) 用于工业领域现场接线的连接器通常是大功率元件。可满足传输高电压、大电流的需要。因此设计时必须考虑到足够的电气间隙与爬电距离,这些因素最终影响到元件的尺寸。 此外,操作便利性、连接器的机械强度也是很重要的因素。连接器通常是PCB主板与“外界部件”通信的“接口”,故有时可能会遇到相当大的外力。通孔技术组装的元件在可靠性方面要比相应的SMT元件高很多。无论是强烈的拉拽、挤压或热冲击,它都能承受,而不易脱离PCB。 从成本考虑,大部分PCB上SMT元件约占80%,生产成本仅占60%;通孔元件约占20%,生产成本却占40%,如图2所示。可见,通孔元件生产成本相对较高。而对许多制造公司来说,今后面临的挑战之一便是开发采用纯SMT工艺的印刷线路板。

图2 带有通孔无件和SMT元件的PCB 根据生产成本以及对PCB的影响,SMT+波峰焊和SMT+压接技术(press in)等现有的工艺还不完全令人满意,因为在现有的SMT工序需要进行二次加工,不能一次性完成组装。 这就对采用通孔技术的元件提出了下列要求:通孔元件与贴片元件应该使用同样的时间、设备和方法来完成组装。 THR如何与SMT进行整合 根据上述要求发展起来的技术,称之为通孔回流焊技术(Through-hole Reflow,THR),又叫“引脚浸锡膏(pin in paste,PIP)”工序,如图3所示。 图3 通孔回流焊技术的工序

西安电子科技大学 硕士研究生课程考试试卷 科目集成电路封装与测试 题目硅通孔(TSV)工艺技术 学号 1511122657 班级 111504 姓名马会会 任课教师包军林 分 数 评卷人 签名 注意事项 1.考试舞弊者做勒令退学或开除学籍 2.用铅笔答题一律无效(作图除外) 3.试题随试卷一起交回 硅通孔TSV工艺技术

1511122657 马会会 摘要:本文主要介绍近几年封装技术的快速发展及发展趋势。简单介绍了TSV技术的发展前景及其优势。详细介绍了硅通孔工艺以及其关键技术。并针对TSV 中通孔的形成,综述了国内外研究进展,提出了干法刻蚀、湿法刻蚀、激光钻孔和光辅助电化学刻蚀法(PAECE)等四种TSV通孔的加工方法、并对各种方法进行了比较,提出了各种方法的适用范围。 关键词:后摩尔时代;封装技术;TSV;硅通孔 Abstract:This paper mainly introduces the rapid development and development trend of packaging technology in recent years.In the brief introduction of several vertical packaging technology, the paper focuses on the development of TSV technology and its advantages. The technology of Si - through hole and its key technologies are introduced in detail. In this paper, the research progress of TSV was summarized, and the method of dry etching, wet etching, laser drilling and photo assisted electrochemical etching (PAECE) was proposed, and four kinds of TSV through hole were compared. Keywords:Post Moore era; packaging technology; TSV; silicon through hole 引言 集成电路技术在过去的几十年里的到了迅速的发展。集成电路的速度和集成度得到了很大的提高并且一直遵循摩尔定律不断发展,即单位集成电路面积上可容纳的晶体管数目大约每隔18个月可以增加一倍。然而,当晶体管尺寸减小到几十纳米级后,想再通过减小晶体管尺寸来提升集成电路的性能已经变得非常困难,要想推动集成电路行业继续遵循摩尔定律发展就不得不寻求新的方法。 自从集成电路发明以来,芯片已无可辩驳地成为电子电路集成的最终形式。从那以后,集成度增加的速度就按照摩尔定律的预测稳步前进。摩尔定律的预测在未来若干年依然有效的观点目前仍然被普遍接受,然而,一个同样被广泛认同的观点是,物理定律将使摩尔定律最初描述的发展趋势停止。在这种情况下,电子电路技术和点路设计的概念将进入一个新的发展阶段,互连线将在重要性和价值方面得到提升。在被称作“超越摩尔定律”的新兴范式下,无论是物理上还是使用上,在z轴方向组装都变得越来越重要。目前在电子封装业中第三维正在被广泛关注,成为封装技术的主导。 图1 封装的技术演变与长期发展图

电镀盲孔填孔不良分析 目前多阶HDI板的层间互连大多采用微孔叠孔及交错连接方式设计,一般采用电镀铜填孔方式进行导通,但电镀填盲孔技术与传统电镀有一定差别,且在工艺参数,流程设计,设备方面更有严格要求,填孔过程中出现空洞、凹陷、漏填也是厂内控制的难点,下面将厂内填孔缺陷进行分析,提供些填孔不良的思路; 一、填孔不良分析: 针对厂内填孔不良切片分析分类,统计如下: 二、原因分析: 通过切片分析确认,不良主要为凹陷、漏填、空洞,其中凹陷、漏填比例较高,其次为空洞,现针对厂内填孔不良可能原因进行分析. 2.1添加剂浓度失调:盲孔的填孔主要是通过添加剂中各组成分的协调作用、吸附差异平衡化完成,浓度失控势必会造成添加剂在盲孔内吸附平衡的破坏影响填孔效果. 2.2打气喷管堵塞:填孔槽打气大小直接影响到填孔过程中孔内药水交换效果,若打气效果差必然会造成孔内药水交换导致填孔效果欠佳凹陷值偏大.

2.3导电性不良:夹头或挂具损坏、飞靶和V型座接触不好,导致电流分布不均,板内电流小区域必然会出现盲孔凹陷或漏填现象. 2.4填孔前微蚀异常:填孔前微蚀不足均可能导致个别盲孔孔内导电不良,孔内电阻偏高,在填孔时不利于添加剂分布导致填孔失败. 2.5板子入槽时变形导致局部盲孔突起,局部盲孔漏填或凹陷. 2.6泵浦吸入口漏气,必然会造成大量空气进入槽内,通过过滤泵循环过滤将起泡带入整个槽内通过气流进入盲孔,阻碍孔内药水交换导致盲孔漏填现象. 三、效果验证: 实验前通过对药水调整至最佳状态,检查打气管道、夹头(挂具)、打气状况,维修设备接触不良处并用稀硫酸清洗、微蚀速率控制在20—30u”,保证板为垂直状态后进行填孔测试,测试结果无异常. 四、结论: 通过改善前后对比可以看出:厂内填孔不良主要为药水浓度、打气、导电性、填孔前微蚀量异常及槽内有气泡导致填孔异常,当然影响盲孔填孔异常的因素还有很多,只有平时做到长期监控,细心维护设备,认真排查造成填孔不良的每一个可能因素,才能真正运用好填孔技术,解决厂内填孔异常.

微盲孔填充及通孔金属化:技术选择及解决方案 摘要| 电子产品向轻、薄、短、微型化的发展趋势要求印制线路板及包装材料的空间体积向更小型化发展,高密度互连(HDI)技术已经成为发展的必然趋势。线路板的功能可靠性很大程度上取决于直接金属化、微盲孔填充及通孔金属化的品质。 为改善流程的性能,人们往往会提高工艺流程的复杂程度,使用不同类型的添加剂,这使流程更加难以控制。另外,PPR 脉冲电镀技术作为一种解决方案已被应用,最终还是要通过功能性化学品的氧化还原保护作用来维持添加剂的稳定性。 一项新的技术已经问世,此技术简单而又能有效地控制流程,可实现微孔填充与通孔金属化同步进行,已经在整板电镀和图形电镀的应用中得到了证实与认可。该技术可应用于传统垂直起落的浸入式直流电镀生产线。另外,此项新技术添加剂的使用量少,从而延长了镀液使用寿命,流程品质也易于管理与控制。 引言 线路板在机加工之后的微、通孔板,孔壁裸露的电介质必须经过金属化和镀铜导电处理,毫无疑问,其目的是为了确保良好的导电性和稳定的性能,特别是在定期热应力处理后。 在印制线路板电介质的直接金属化概念中,ENVISION HDI工艺在HDI印制线路板的生产中被认为是高可靠性、高产量的环保工艺。 这项新工艺可使微盲孔填充及通孔金属化同步进行,使用普通的直流电源就具有优异的深镀能力。另外一些研究显示,CUPROSTAR CVF1不改变电源及镀槽设计的条件下仍能保证填盲孔,不影响通孔电镀的性能。 本文总结了CUPROSTAR CVF1最新研发结果、工艺的潜能以及对不同操作控制条件的兼容性,描述了微盲孔和通孔的物理特性和导电聚合体用于硬板和软板的直接金属化技术新的发展方向以及与CVF1电镀的兼容性。 CUPROSTAR CVF1

印制电路技术 第七章读书报告 系部:微电子系电子电路设计与工艺 班级: 学号: 姓名: 报告名称:孔金属化流程与探究 南京信息职业技术学院 年月

书目信息 报告信息

一、概述 随着电子产品的不断日新月异,生产中对PCB板的要求也越来越高,从而要求线路板上的孔越来越密而细小。从普通PCB 板0.2mm左右到HDI板小于等于0.1mm的孔径,无不显示孔的发展。这些孔有两个作用: 一是VIA,主要为层与层之间提供导电线路;二是Pad,主要为一些插装元器件提供支撑点。我们知道刚性PCB板基材主要有铜箔、玻璃纤维、树脂。由于三种材料之间的差异,孔金属化的目的就是要在孔的内壁上覆盖一层均匀的、抗热冲击的金属铜。 孔金属化流程主要包括去钻污流程和化学沉铜流程。 二、钻孔 印制电路板的钻孔一般有手工钻孔、机械钻孔、激光钻孔。钻孔工艺最常见是机械钻孔。随着微电子的飞速发展,机械钻孔已经远远的不能满足大规模、超大规模的集成电路的要求。激光钻孔便开始得到广泛的应用。激光钻孔一般分为两种;热烧蚀和化学烧蚀。 热烧蚀:基材受到高温作用,易在孔壁上形成烧黑的碳化残渣; 化学烧蚀:虽然不受到高温作用,但是孔内形成残渣与毛刺; 为了进行孔金属化的孔,钻孔一般要满足三个要 求:

○1孔壁应该要光滑,无毛刺、无翻边、无分层; ○2孔与焊盘应保证一定的公差; ○3内层铜箔无钉头,无环氧钻污; 无论是机械钻孔还是激光钻孔,都无法一次性满足孔金属化的要求。所以就需要前处理了。 三、前处理 前处理主要有两个主要步骤:去毛刺、去钻污; (1)去毛刺 去毛刺的手工方法是用200~400号水砂纸将钻孔后的铜箔表面磨光。机械化的去毛刺方法是采用去毛刺机,一般的去毛刺机在顺着板面移动的方向有部分毛刺倒向孔口内壁。改进型的去毛刺机则采用双向转动带摆动尼龙刷辊。(2)去钻污流程 钻孔后孔壁留下了许多的树脂残渣或是钻污。对于多层板,树脂残渣由于高温作用会粘在内层铜截面。如不去除,将大大影响化学沉铜的结合力;特别是对多层板来说,会影响孔壁与内层的导通。 去钻污方法常用的大致分为以下几种: ○1等离子体法 利用CF4和O2混合气体在一定温度下,将环氧树脂残渣转化为挥发的有机氟化物。但是,成本极高,产量低,有时候不彻底,表面光滑,结合力差。

摘要:半金属化孔成型后的孔壁铜皮翘起、披锋残留问题一直是PCB板件机械加工中的一个难题。残留在半金属化孔内的铜丝和披锋在下游的SMT厂家的焊接过程中,容易出现焊点不牢、虚焊、桥接短路等问题。因此半金属化孔的铜皮翘起和披锋一般不为大多SMT厂家的IQC所接受。本文介绍了从CAM/CAD设计上以及加工技巧上有效的控制、减小半金属化孔的铜皮翘起和披锋的几种方法,同时评估各种加工方法对成本控制和制作周期的影响。 前言 如何控制半金属化孔成型后的孔壁铜皮翘起、披锋残留的产生一直是PCB板件机械加工中的一个难题。这是因为一般的PCB成型的机械加工方式无外乎数控锣床锣板、机械冲床冲切等方式,这些方式在切断PTH孔铜的时候,无可避免的会导致余下部分PTH孔的断面上残留下铜丝披锋,严重的甚至有孔壁铜皮翘起现象。如下图所示。

象上图这样单元边整排有半金属化孔的PCB,个体都比较小,多用于载板上,作为一个母板的子板,通过这些半金属化孔与母板以及元器件的引脚焊接到一起。所以如果这些半金属化孔内残留有铜丝披锋,在SMT厂家进行焊接的时候,将导致焊脚不牢、虚焊;严重的造成两引脚之间的桥接短路。多数SMT厂家不易接受此类P CB缺陷,而据笔者所知,现在多数PCB厂家是以人工修理作为应对方案。 机械加工原理:下面我们从机械加工的原理来分析披锋的成因。由于机械冲床冲切方式几乎不大可能应用到半金属化孔的外形加工上,在此只针对数控锣床锣外形的原理进行分析介绍。我们知道,一般的数控锣床的SPINDLE的旋转方向都是顺时针的,习惯上称为右旋刀。如下图(一),假定一个金属化孔在PCB单元外形上,A、B 两点是它们的交点,锣板方向如图所示。那么当右旋的锣刀在锣到B点的时候,B点受到一个向右的剪切力F。理想状况下剪切力F将B处切断。但是附着在孔壁上的铜是具有延展性和韧性的,锣刀在切到孔壁以铜为主的金属化层的时候,会由于以下原因产生披锋残留: 1.锣刀由于转速不够和磨损的原因,造成锣刀的切割力不足; 2.孔铜与孔壁结合力不足,在F的作用下,断口附近孔铜脱离; 3.孔铜的延展性,特别是热风整平或沉金等表面处理后,又增加了金属层的厚度和延展性及韧性,造成切割不断;

- 18 - 收稿日期:2012-03-26 应用于三维封装中的硅通孔技术 邓小军1,曹正州2 (1.无锡创立达科技有限公司,江苏 无锡 214142;2.中国电子科技集团公司第58研究所,江苏 无锡 214035) 摘 要:随着集成电路日新月异的发展,当半导体器件工艺进展到纳米级别后,传统的二维领域封装已渐渐不能满足电路高性能、低功耗与高可靠性的要求。为解决这一问题,三维封装成为了未来封装发展的主流。文章简要介绍了三维封装的工艺流程,并重点介绍了硅通孔技术的现阶段在CSP 领域的应用,以及其未来的发展方向。关键词:三维封装;硅通孔;CSP 中图分类号:TN305.94 文献标识码:A 文章编号:1681-1070(2012)09-0018-06 The Through Silicon Via Technology Using in 3D Packaging DENG Xiao-jun 1, CAO Zheng-zhou 2 (1. Wuxi TreasureStar Technology Co ., LTD ., Wuxi 214142, China ; 2. China Electronics Technology Group Corporation No .58 Research Institute , Wuxi 214035, China ) Abstract: With the development of now day integrated circuit, the traditional 2D packaging can not satisfy the requirement of high function, low power and high reliability when the semiconductor device develops into nano level. To solve the problem, 3D packaging becomes the mainstream of future package. In this paper, authors introduce the process flow of 3D package and emphasize the through silicon via (TSV )technology using in CSP area and the further development’s direction. Key words: 3D packaging; TSV; CSP 1 引言 在过去的三十年间,半导体技术已经在二维领域得到了广泛的应用。一个关键原因就是金属氧化物半导体(MOS )器件数量的快速增长趋势是可以根据摩尔定律预测的[1] 。但是近年来实际的器件增长趋势已经和理想模型的预测有所差别了。因为随着芯片功能的增强,芯片内集成的晶体管数目越来越多,体积也越来越大,功耗也越来越高,kT /q 比无法继续在现有技术层面缩小,因此在不提高泄漏上限的基础上降低MOS 器件的阈值电压就变得十分困难。而阈值电压无法降低,降低功耗和提高器件 的性能这两种要求就会产生冲突。尤其是在高集成 度条件下,单个芯片内各个系统的互连引线过长和过多,其阻容延迟和寄生电容会使器件工作速度降低。另外,其所引发的信号传输延迟、信号带宽不足和控制时序的不一致性,会制约当前通信技术和大型计算机技术的发展。还有,互连引线过长引起的噪声问题也不容忽视,而各种噪声均与信号在互连引线中的传输距离密切相关。要满足上述性能要求,必须突破当前二维器件技术水平的制约。 大规模集成电路的结构是其中一种解决方案。随着电路集成度越来越高,信号的延迟主要取决于引线长度和引脚电容。三维大规模集成电路是一种能提升性能同时不需要增加功耗的解决途径。带来

传统PCB孔金属化技术解析及新型电镀技术延伸禾川化学是一家专业从事PCB孔金属化技术分析、研发的公司,具有丰富的分析研发经验,经过多年的技术积累,可以运用尖端的科学仪器、完善的标准图谱库、强大原材料库,彻底解决众多化工企业生产研发过程中遇到的难题,利用其八大服务优势,最终实现企业产品性能改进及新产品研发。经过五年的不断沉淀,禾川化学自主研发成功超过100个项目,并拥有18篇专利技术,其他包含PCB 电镀领域一项专利创造:一种电镀线路板通孔盲孔的电镀液及电镀方法下发文件见文章尾页(专利号:201510970791.5)。 印制电路板孔金属化是指各层印制导线在孔中用化学镀和电镀方法使绝缘的孔壁上镀上一层导电金属使之互相可靠连通的工艺。金属化孔双面印制板制造工艺的核心问题是孔金属化过程。金属化孔要求严格,要求有良好的机械韧性和导电性,铜层均匀完整,厚度在5一10μm,不允许有严重氧化、分层、气泡、钻屑、裂纹等现象,孔电阻在500μΩ以下。 孔金属化传统工艺流程:除油→逆流漂洗→粗化(微蚀)→逆流漂洗→预浸→活化→逆流漂洗→解胶→逆流漂洗→沉铜→逆流漂洗→浸酸→除油。 除油:除去板面油污、指印、氧化物、孔内粉尘;孔壁极性调整,便于胶体钯吸附;传统工艺中除油既可用酸性也客用碱性除油,而除油调整的好坏直接影响到沉铜背光效果。关于两种除油体系的对比:(1)碱性除油体系在除油、电荷调整等方面比酸性体系表现更好,具体表现为沉铜背光效果、铜层孔壁结合力、板面除油洁净度、减少脱皮起泡现象等方面都有更好的表现。故目前大多数制造商都采用碱性除油体系。(2)酸性除油体系操作温度要求低,容易清洗;降低了能耗和除油后的清洗难度。 粗化(微蚀):除去板面氧化物,粗化板面,保证铜层与基材底铜之间良好的结合力,新铜层活性更佳可以更好地吸附胶体钯;粗化药水体系介绍:(1)硫酸双氧水体系溶铜量大,(可达50g/L),水洗性好,污水处理较易,成本低可回收。但问题在于板面粗化不均匀,槽液稳定性差,双氧水易分解,施工环境差。(2)过硫酸盐包括过硫酸钠和过硫酸铵等,槽液稳定性较好,板面粗化均匀。但溶铜量小(25g/L),硫酸铜易结晶析出,水洗性稍差,成本较高;(3)另外目前市场上已有新型微蚀液体系单过硫酸氢钾,槽液稳定性好,粗化均匀,速率稳定,操作简单等优点。关于新型微蚀技术的研究, 页脚内容1

台湾硅通孔三维集成电路技术及产业发展动态 硅通孔(TSV)是三维集成电路(3D IC)的一种主流技术。它是一种系统级架构的新方法,内部含有多个平面器件层的叠层,并经由TSV在垂直方向实现相互连接。采用这种方式可以大幅缩小芯片尺寸,提高芯片的晶体管密度,改善层间电气互联性能,提升芯片运行速度,降低芯片的功耗、设计难度和成本。 台湾是世界重要的半导体芯片制造和封装基地,具有开展TSV 3D IC技术研发的基础条件。2008年7月,台湾工研院发起成立“先进堆栈系统与应用研发联盟(Ad-STAC)”。联盟成员包括台湾力晶集团智旺科技、台积电、日月光、南亚、硅品科技、力鼎科技、德国SUSS MicroTec、巴斯夫(BASF)、日本住友精密工业会社等12个国家的30余家半导体厂商,涵盖了材料、设备、EDA工具、IC设计、IC制造、IC封装测试等产业。该联盟主要任务为:共同开发3D IC技术、产品及应用市场;参与国外相关组织,掌握世界发展趋势;结合政府科技发展资源,创造台湾产业的竞争优势;促进产业资源共享,包括技术、专利及验证测试等。 Ad-STAC已在台湾新竹建成全球第一条300毫米晶圆3D IC演示生产线,专门用于3D IC研发。该生产线适合多种工艺材料试验,凡是对三维开发有兴趣的机构均可使用该设施,测试新技术、开发新产品。2010年Ad-STAC的工作重点是聚焦平台模块研发与系统层级设计,推动3D IC共通技术与设计平台建设,将与工研院共同开发一套完整的3D IC成本结构分析与动态仿真工具。工研院2010年还将与

美国应用材料公司合作,在台湾建立全球首座3D IC实验室。作为开放式的工艺研发平台,该平台将整合双方TSV 3D IC工艺技术,开展定制化核心制程设备的合作开发,同时对外提供流片服务,协助半导体厂商降低初期投资,缩短相关集成电路芯片开发时间,迅速地将先进芯片3D IC设计导入市场。 在台湾半导体业者中,日月光集团公司现阶段的3D IC技术开发计划包括封装堆栈、内埋组件基板与整合组件技术、TSV芯片-晶圆堆栈与封装三个部分。另据台湾DIGITIMES报道,台积电2010年会导入TSV 3D IC技术,南亚科技则要到2012年才有机会导入生产。 《科技要情专递》动态版 第48期 (2010年1月18日)

填孔电镀Dimple 对高阶高密度互联产品的影响2009-10-22 15:21:56资料来源:PCBcity作者: 陈文德、陈臣 摘要:文章主要介绍填孔电镀的发展与填孔电镀Dimple 对高阶高密度互联产品的影响及其相关检测设备的应用对填孔电镀品质的作用。 关键词:盲孔;填孔电镀;Dimple;Smear;IC;BGA;BallPitch;BallArray; 一、引言: HDI 板市场的迅速发展,主要来自于手机、IC 封装以及笔记本电脑的应用。目前,国内HDI 的主要用途是手机、笔记本电脑和其他数码产品,三者比例为90% 、5% 、5% 。 根据高阶HDI 板件的用途---3G板或IC载板,它的未来增长非常迅速:未来几年全球3G手机增长将超过30% ,我国发放3G 牌照;它代表PCB的技术发展方向,3G手机的高速传输、多功能、高集成,必须具有提供强大的传输运行载体。为解决高速传输、多功能、高集成发展带来的高密度布线与高频传输,开创了盲孔填铜工艺,以增强传输信号的高保真与增大BGA区BallArray 的排列密度(BallPitch 减小)。 二、HDI 高密度的发展趋势: 电子产品的小型化给元器件制造和印制板加工业带来了一系列的挑战:产品越小,元器件集成程度就越大,对于元器件生产商来说,解决办法就是大幅度增加单位面积上的引脚数,IC 元器件封装由QFP 、TCP ( tapecarrier package) 向BGA 、CSP 转变,同时朝向更高阶的FC 发展(其线宽/ 间距达到60nm/ 60 nm )。与之相适应,HDI 线宽/ 间距也由4mil /4mil (100um/ 100um ) 大小变为3 mil /3 mil ( 75um/ 75 um) ,乃至于目前的60um/ 60 um ;其内部结构与加工技术也在不断变化以满足其更薄、更密、更小的要求。 HDI 发展为实现表面BGA 区BallArray 的高密度排列,进而采用了积层的方式来将表面走线引入内层,HDI 孔的加工经历着从简单的盲埋孔板到目前的高阶填孔板,在小孔加工与处理技术上,先后产生了VOP(ViaOn Pad )、StaggerVia 、StepVia 、SkipVia 、StackVia 、ELIC(EveryLayer Interconnection )等设计,以用来解决HDI 中BGA 区域BallArray 的高密度排列,部分设计叠构参见图2。 以下为部分高端HDI 微孔的叠构图: