涂装技术要求的规定

1、目的和范围

为有效控制外协件及外购件产品的涂装质量,使外协件、外购件与整机色彩协调一致,涂装质量

达到整机免喷涂工艺要求,特制定本规定。

适用于徐工集团工程机械股份有限公司科技分公司摊铺机产品的外协件及部分外购件的涂装要求。

2、外协件涂装过程方法及要求

2.1涂料选用及配比、调配要求

2.1.1外协厂家必须使用和徐工科技同一厂家的涂料和相同的涂装配套方案,即底漆采用立邦

930HK乌灰色底漆(也可以采用阴极电泳底漆),面漆采用立邦PC 6000面漆(特殊要求另行通知)。

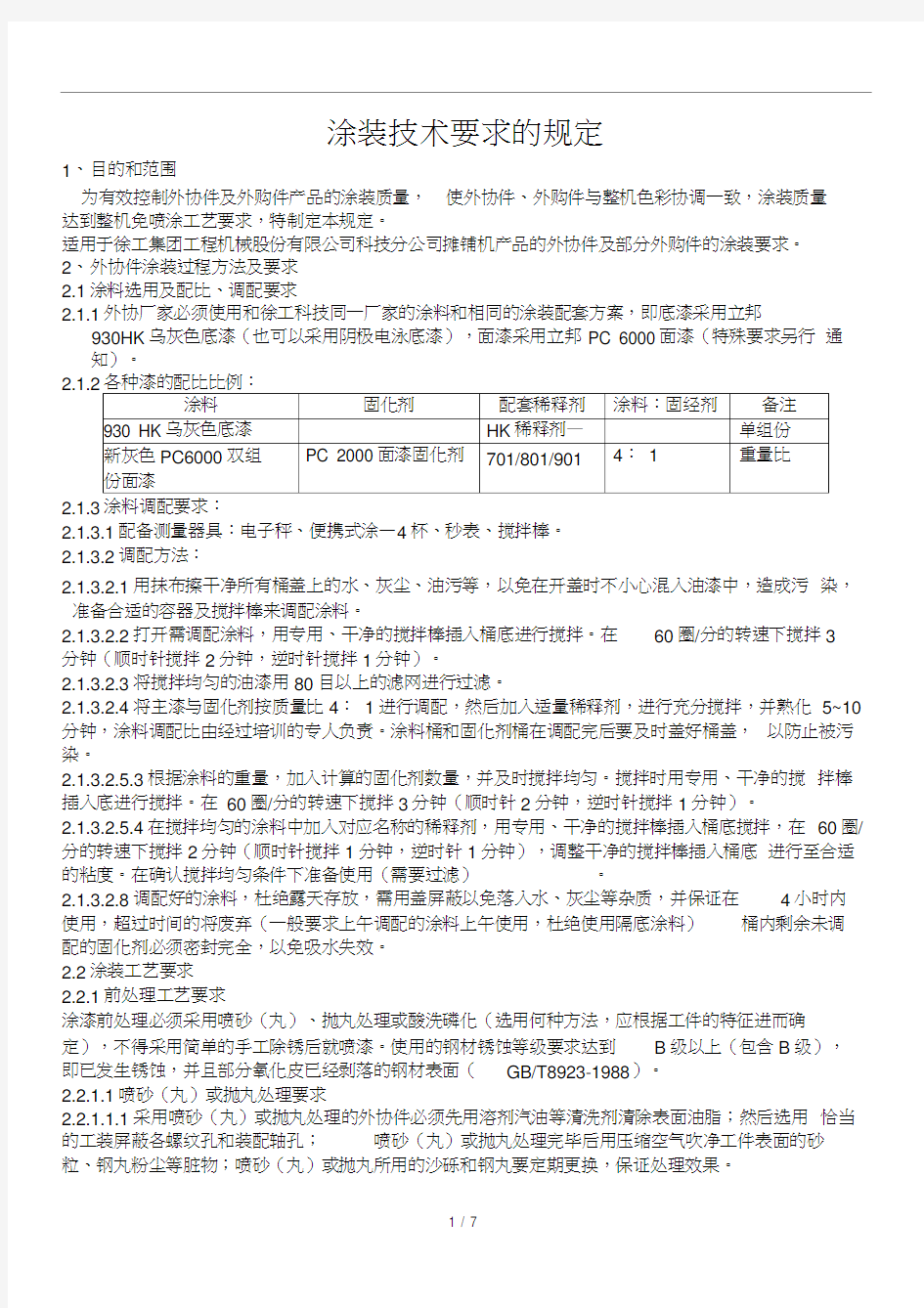

2.1.3涂料调配要求:

2.1.

3.1配备测量器具:电子秤、便携式涂—4杯、秒表、搅拌棒。

2.1.

3.2调配方法:

2.1.

3.2.1用抹布擦干净所有桶盖上的水、灰尘、油污等,以免在开盖时不小心混入油漆中,造成污染,准备合适的容器及搅拌棒来调配涂料。

2.1.

3.2.2打开需调配涂料,用专用、干净的搅拌棒插入桶底进行搅拌。在60圈/分的转速下搅拌3

分钟(顺时针搅拌2分钟,逆时针搅拌1分钟)。

2.1.

3.2.3将搅拌均匀的油漆用80目以上的滤网进行过滤。

2.1.

3.2.4将主漆与固化剂按质量比4:1进行调配,然后加入适量稀释剂,进行充分搅拌,并熟化5~10分钟,涂料调配比由经过培训的专人负责。涂料桶和固化剂桶在调配完后要及时盖好桶盖,以防止被污染。

2.1.

3.2.5.3根据涂料的重量,加入计算的固化剂数量,并及时搅拌均匀。搅拌时用专用、干净的搅拌棒插入底进行搅拌。在60圈/分的转速下搅拌3分钟(顺时针2分钟,逆时针搅拌1分钟)。

2.1.

3.2.5.4在搅拌均匀的涂料中加入对应名称的稀释剂,用专用、干净的搅拌棒插入桶底搅拌,在60圈/分的转速下搅拌2分钟(顺时针搅拌1分钟,逆时针1分钟),调整干净的搅拌棒插入桶底进行至合适的粘度。在确认搅拌均匀条件下准备使用(需要过滤)。

2.1.

3.2.8调配好的涂料,杜绝露天存放,需用盖屏蔽以免落入水、灰尘等杂质,并保证在4小时内使用,超过时间的将废弃(一般要求上午调配的涂料上午使用,杜绝使用隔底涂料)桶内剩余未调配的固化剂必须密封完全,以免吸水失效。

2.2涂装工艺要求

2.2.1前处理工艺要求

涂漆前处理必须采用喷砂(丸)、抛丸处理或酸洗磷化(选用何种方法,应根据工件的特征进而确定),不得采用简单的手工除锈后就喷漆。使用的钢材锈蚀等级要求达到B级以上(包含B级),即已发生锈蚀,并且部分氧化皮已经剥落的钢材表面(GB/T8923-1988)。

2.2.1.1喷砂(丸)或抛丸处理要求

2.2.1.1.1采用喷砂(丸)或抛丸处理的外协件必须先用溶剂汽油等清洗剂清除表面油脂;然后选用恰当的工装屏蔽各螺纹孔和装配轴孔;喷砂(丸)或抛丸处理完毕后用压缩空气吹净工件表面的砂粒、钢丸粉尘等脏物;喷砂(丸)或抛丸所用的沙砾和钢丸要定期更换,保证处理效果。

221.1.2经喷砂(丸)或抛丸处理后的工件,处理等级应达到Sa2.5级标准,即钢材表面应无可见的油脂和污垢以及氧化皮、铁锈和油漆涂层等附着物,任何残留的痕迹应仅是点状或条纹状的轻微色斑

(GB/T8923-88)。

2.2.1.1.3喷砂(丸)或抛丸处理后的工件,为了避免二次锈蚀应在4小时内喷涂底漆。

2.2.2底漆涂装要求

2.2.2.1 涂装环境要求:施工应在温度10-35度,相对温度30-85%的气候条件下进行。当涂装环境的温度达到85%以下时,如要施工须采取防潮措施否则需停止涂装作业。具有喷漆室体要保证压风、抽风系统正常,按时清理漆雾、粉尘,确保喷漆室内光照度。没设有喷漆室,要保证涂装地面整洁、空气清洁、光线充足。同时在涂装过程中要求使用适当的工装将工件支起或吊起,杜绝将工件直接摆放在地面上进行喷涂。此外,由于吊具或者工装的使用,使工件与吊具或工装的接触处存在漏喷现象(接触处一定要设在非直观表面),下线后需找补底漆。

2.2.2.2喷枪要求:使用空气喷枪或空气辅助喷枪系统,不得采用刷涂方式。建议使用单机泵喷漆系统,采用高压或低压空气辅助喷枪,这样不仅可以保证涂装质量,而且一次成膜较厚,提高生产效率。若使用空气喷涂,涂料粘度控制在14- 18S,空气压力0.4-0.6Mpa。若采用高压或低压空气辅助喷枪,涂料粘度控制在16-30S,此外,压缩空气需要经过油水分离器进行过滤,保证空气的洁净度。

2.2.2.3喷涂过程要求:先试喷使雾化效果达到最佳,操作时应遵循从里到外、从左到右、从上到下、从边角到大面的顺度,为使涂层均匀每枪应迭压前一枪的1/2至2/3,运枪速度应均匀一致,不可

时快时慢。在流平、干燥的过程中,避免落上油、水、灰等脏特,避免碰撞或划伤。

2.2.2.4质量要求:底漆干膜厚度要求在40~50um,漆膜附着力小于等于2级(按GB/T9286-1998 划格法检查)。漆膜表面确保无漏涂,无流挂,不得有起泡、颗粒、针孔等涂层缺陷。

2.2.3腻子刮补要求

2.2.

3.1 底漆干透后,如工件的外表面有凹坑、划痕等不平整处,应填刮腻子。2.2.3.2腻子可填刮多次,以填平缺陷为准,每道腻子厚度应控制在0.5MM 以下,且须在上道腻子完全干透并经打磨后进行。

2.2.

3.3腻子填刮应平整均匀,腻子经打磨后,整个表面应平整、光滑、坚硬而无光泽,线角分明,腻子边缘及与工件表面连接处不得有明显接痕。

2.2.

3.4工件缺陷找补腻子工序需采用原子灰腻子或漆腻子,保证腻子调配比例及使用时间,确保腻子具有良好的附着力和配套性。找补缺陷时,尽量少刮腻子,腻子不得直接刮涂在未涂装底漆的底材上,且必须干燥充分后再进行下道工序;

2.2.5面漆涂装要求

2.2.5.1涂装环境要求:施工应在温度10-35度,相对湿度30-85%的气候条件下进行,当涂装环境的湿度达到85%以上时,如要施工需采取防潮措施否则停止涂装作业。而且工件面漆的涂装工序必须在喷漆室内完成。喷漆室内要保证良女的抽风、压风效果,按时清理漆雾、粉尘,确保喷漆室内光照度。在涂装过程中要求使用适当的工装将工件支起或吊起,杜绝将工件直接摆放在地面上进行喷涂。此外,

由于吊具或者工装的使用,使工件与吊具或工装的接触处存在漏喷现象(接触处一定要设在非直观表面),下线后需找补面漆,杜绝在主观面上进行局部找补,以免造成发花现象。面漆干燥过程,要保持在清洁的环境中,杜绝进行露天自然干燥。

2.2.5.2喷枪及喷涂过程要求同2.2.2.2、2.2.2.3

2.2.5.3质量要求:面漆要求干膜厚度在40-50um,总膜厚达到80-100um (采用阴极用电泳底漆,总膜厚度应达到55-70um)。面漆要求高光泽(光泽度在90以上),并确保与整机标准色板无色差。漆膜总附着力小于等于2级(按GB/T9286-1998划格法检查)。要求漆膜丰满、厚度均匀,表面平整光滑,主要外观面无漏涂、流挂、气泡、针孔、桔皮、麻点、颗粒、泛白、咬底、砂纸纹、找补漆斑、表面不平整等弊病,次要外观面无漏涂、流挂、气泡、针孔、咬底等弊病。(各面区分见下

表)

2.2.6 底、面漆质量测定方法

各外协厂家应有TT220或TT260型等漆膜测厚仪并会采用划格法测漆膜附着力。

2.2.6.1漆膜厚度测定方法

2.2.6.1.1 各种工件主要外观面每天必须检测一次底漆厚度和底面漆总厚度,取不刮腻子部位的不同三点,各点各测 5 次得出平均值为检测结果。

2.2.6.1.2各种工件次要外观面每两天检测一次底漆厚度和底面漆总厚度,取不刮腻子部测量部位:液压油缸外表面

2.2.6.2附着力测定方法

2.2.6.2.1 附着力测定每月1-2 次,各厂家从各产品中抽一种进行检测。

22622测量方法(GB/T9286-1998《色漆和清漆漆膜的划格试验》)。

2.2.6.2.2.1 采用手工法切割涂层,被测部位在测试过程中不得有任何变形或移动。2.2.6.2.2.2所有切割都应划透底材表面,水平和垂直切割线成90度交叉,以形成均匀网格图形。

2.2.6.2.2.3用软毛刷沿网格图形每一条对角线,轻轻向后扫几次,再向前扫几次。

2.2.6.2.3测量结论

在良好的照明环境中,用正常的或校正过的视力,用目视放大镜(2-3 倍)仔细检查试验涂层的切割区。

0 级:切割边缘完全平滑,无一格脱落。

1 级:在切口交叉处有少许涂层脱落,但交叉切割面积受影响不能明显大于5%;

2 级:在切口交叉处/或沿切口边缘有涂层脱落,受影响的交叉切割面积明显大于5%,但不能明显

大于15%。

2.2.7 外协厂家应保持以下各项记录

2.2.7.1 涂料配比、粘度记录(表01384-1)。

2.2.7.2前处理参数控制记录(表01384-2)

2.2.7.3漆膜厚度检查记录(表01384-3)

2.2.7.4漆膜附着力检测记录(表01384-4)

3 运输及防护要求

3.1 涂装作业完后,要注意对漆面的保护,避免磕碰、划伤或油迹污染等。

3.2各类外协件应适当的转运防护措施,转运工装要避免直接接触漆膜的直观表面,并且所有的接触面要尽量做到软化,同时保证转运架的清洁度,杜绝转运架上灰尘或漆渣大量存在。注意:工件干燥彻底后,才可以使用转运架进行转运。

3.3 面漆涂装下线后,销轴孔和加工面必须做防锈处理,以免在转运过程中锈蚀。

4 外购件涂装过程方法及要求

4.1 涂装工序能力的确认新选供方、更换供方及提高供方的供货量时应对供方的涂装工序能力进行确认。

4.2外购件的外观色彩和涂装配套性要求

4.2.1 液压油缸等外购件,外观色彩按照有关图纸或技术协议严格执行,涂装工艺过程按照本规定第2 条“外协件涂装过程方法及要求”严格执行。

5 检验要求

5.1 入厂检验要求

5.1.1 涂层外观,目测,逐件检查,满足面漆涂装质量要求。

5.1.2涂层厚度,采用TT220或TT260型涂层测厚仪进行测量。

5.1.3涂层附着力,按划格法检验(GB/9286-1998),采取不定期抽查。5.2对外协厂家现场检验要求521应采取不定期的突击检查的方法。

522主要外协厂家每半年到现场至少抽检1次,其余厂家每年度至少抽检一次。

523抽检内容主要包括涂装环境[涂装材料、前处理控制记录、油漆及腻子各组份的配比。底漆涂装质量、各种检测仪器等。(表01384-5)

6人员培训

6.1新上岗或转岗涂装工必须经过涂装专业知识培训和操作技能培训,经理论和技能考核合格后方可正式

上岗。

6.2经过涂装知识培训后的工人应先喷涂小工件,然后才能喷涂大型工件。

6.3外协厂家每年必须对在岗的涂装工进行一次操作技能考核,引入淘汰机制,考核合格后方能继在岗作业,否则不得在岗作业。

6.4涂装技能年度考核在外协厂家进行,但必须有徐工科技的检验人员监督及确认,外协厂家须将考核记录传递至徐工科技培训部门。

7引用标准和相关文件

JB/T 5946-91《工程机械涂装通用技术条件》表01384-1

涂装调漆记录

表01384-2

前处理参数记录

年月日

漆膜厚度检查记录表

表01384-4

漆膜附着力检测记录表

抽查外协厂家涂装过程记录

(注:范文素材和资料部分来自网络,供参考。只是收取少量整理收集费用,请预览后才下载,期待你的好评与关注)