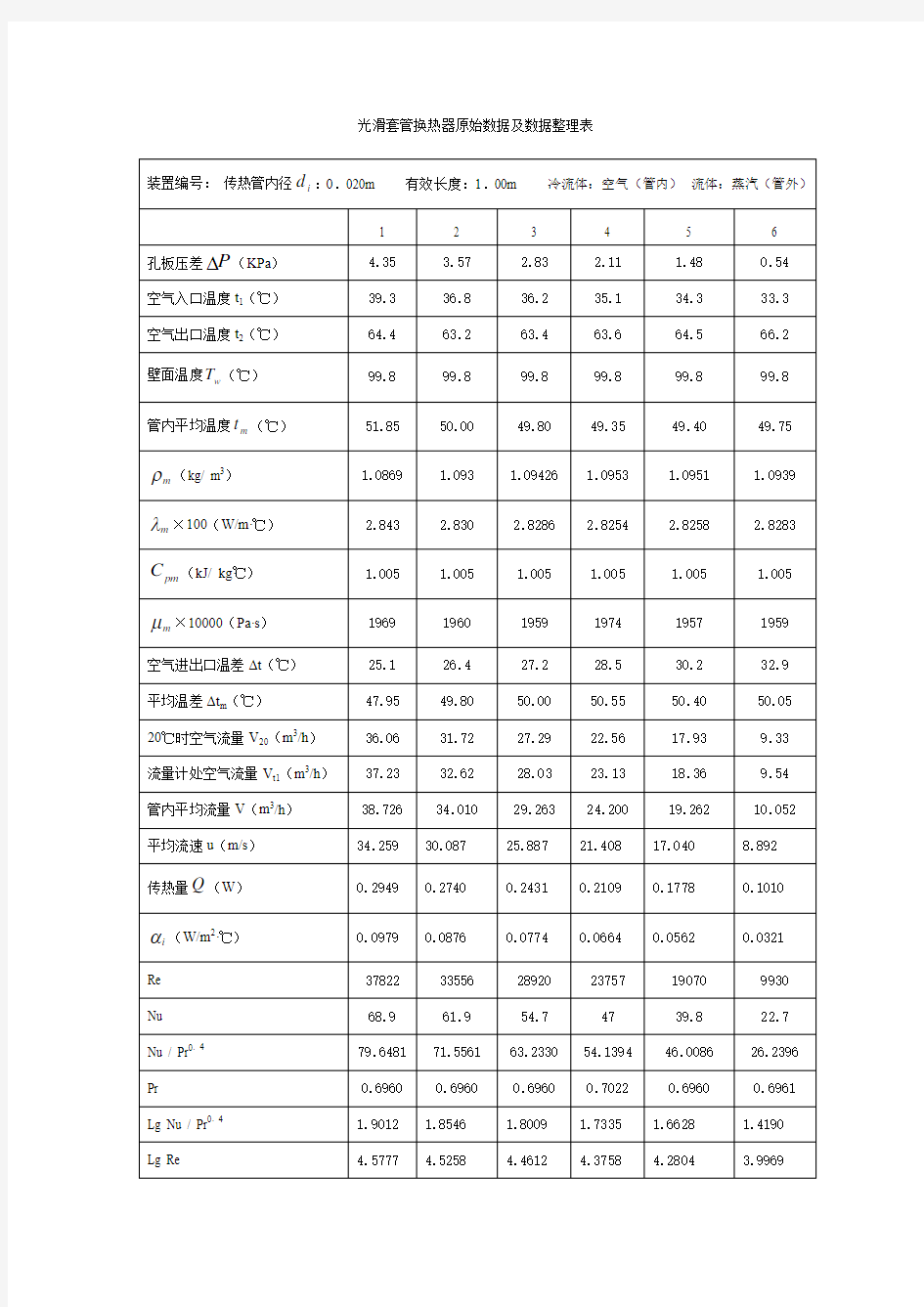

d:0.020m 有效长度:1.00m 冷流体:空气(管内)流体:蒸汽(管外)装置编号:传热管内径

i

1 2 3 4 5 6

?(KPa) 4.35 3.57 2.83 2.11 1.48 0.54 孔板压差P

空气入口温度t1(℃)39.3 36.8 36.2 35.1 34.3 33.3

空气出口温度t2(℃)64.4 63.2 63.4 63.6 64.5 66.2

T(℃)99.8 99.8 99.8 99.8 99.8 99.8

壁面温度

w

t(℃)51.85 50.00 49.80 49.35 49.40 49.75 管内平均温度

m

ρ(kg/ m3) 1.0869 1.093 1.09426 1.0953 1.0951 1.0939 m

λ×100(W/m·℃) 2.843 2.830 2.8286 2.8254 2.8258 2.8283 m

C(kJ/ kg·℃) 1.005 1.005 1.005 1.005 1.005 1.005 pm

μ×10000(Pa·s)1969 1960 1959 1974 1957 1959 m

空气进出口温差Δt(℃)25.1 26.4 27.2 28.5 30.2 32.9

平均温差Δt m(℃)47.95 49.80 50.00 50.55 50.40 50.05 20℃时空气流量V20(m3/h)36.06 31.72 27.29 22.56 17.93 9.33

流量计处空气流量V t1(m3/h)37.2332.6228.0323.1318.369.54

管内平均流量V(m3/h)38.72634.01029.26324.20019.26210.052

平均流速u(m/s)34.259 30.087 25.887 21.408 17.040 8.892

传热量Q(W)0.2949 0.2740 0.2431 0.2109 0.1778 0.1010

α(W/m2·℃)0.0979 0.0876 0.0774 0.0664 0.0562 0.0321 i

Re 37822 33556 28920 23757 19070 9930 Nu 68.961.954.74739.822.7

Nu / Pr0.479.648171.556163.233054.139446.008626.2396 Pr 0.69600.69600.69600.70220.69600.6961 Lg Nu / Pr0.4 1.9012 1.8546 1.8009 1.7335 1.6628 1.4190 Lg Re 4.5777 4.5258 4.4612 4.3758 4.2804 3.9969

d:0.020m 有效长度:1.00m 冷流体:空气(管内)流体:蒸汽(管外)装置编号:传热管内径

i

1 2 3 4 5 6

?(KPa) 3.45 2.83 2.24 1.66 1.03 0.42 孔板压差P

空气入口温度t1(℃)36.7 37.0 34.3 32.7 31.8 34.0

空气出口温度t2(℃)73.1 73.8 73.5 73.7 74.6 77.0

T(℃)99.8 99.8 99.8 99.8 99.8 99.8

壁面温度

w

t(℃)54.90 55.40 53.90 53.20 53.20 55.50 管内平均温度

m

ρ(kg/ m3) 1.0768 1.0752 1.0801 1.0824 1.0824 1.0750 m

λ×100(W/m·℃) 2.8643 2.8678 2.8573 2.8524 2.8524 2.8685 m

C(kJ/ kg·℃) 1.005 1.005 1.005 1.005 1.005 1.005 pm

μ×10000(Pa·s)1985 1987 1980 1976 1976 1988 m

空气进出口温差Δt(℃)36.4 36.8 39.2 41.0 42.8 43

平均温差Δt m(℃)44.90 44.40 45.90 46.60 46.60 44.30 20℃时空气流量V20(m3/h)31.0327.2923.4619.3214.187.93

流量计处空气流量V t1(m3/h)31.9028.0724.0319.7314.468.12

管内平均流量V(m3/h)33.775 29.736 25.563 21.053 15.475 8.689

平均流速u(m/s)29.879 26.306 22.614 18.624 13.690 7.687

传热量Q(W)0.3696 0.3285 0.3022 0.2608 0.2001 0.1121

α(W/m2·℃)0.1311 0.1178 0.1048 0.0891 0.0684 0.0403 i

Re 32416 28469 24672 20403 14998 8313 Nu 91.582.273.462.54828.1

Nu / Pr0.4105.7432 95.0065 84.8306 72.2414 55.4814 32.4742 Pr 0.6965 0.6963 0.6964 0.6962 0.6962 0.6965

Lg Nu / Pr0.4 2.0243 1.9778 1.9286 1.8588 1.7441 1.5115 Lg Re 4.5108 4.4544 4.3922 4.3097 4.1760 3.9198

标准系列化管壳式换热器的设计计算步骤 (1)了解换热流体的物理化学性质和腐蚀性能 (2)计算传热量,并确定第二种流体的流量 (3)确定流体进入的空间 (4)计算流体的定性温度,确定流体的物性数据 (5)计算有效平均温度差,一般先按逆流计算,然后再校核 (6)选取经验传热系数 (7)计算传热面积 (8)查换热器标准系列,获取其基本参数 (9)校核传热系数,包括管程、壳程对流给热系数的计算。假如核算的K与原选的经验值相差不大,就不再进行校核。若相差较大,则需重复(6)以下步骤 (10)校核有效平均温度差 (11)校核传热面积 (12)计算流体流动阻力。若阻力超过允许值,则需调整设计。 非标准系列化列管式换热器的设计计算步骤 (1)了解换热流体的物理化学性质和腐蚀性能 (2)计算传热量,并确定第二种流体的流量 (3)确定流体进入的空间 (4)计算流体的定性温度,确定流体的物性数据 (5)计算有效平均温度差,一般先按逆流计算,然后再校核 (6)选取管径和管内流速 (7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核 (8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍(9)选取管长 (10)计算管数 (11)校核管内流速,确定管程数 (12)画出排管图,确定壳径和壳程挡板形式及数量等 (13)校核壳程对流传热系数 (14)校核平均温度差 (15)校核传热面积 (16)计算流体流动阻力。若阻力超过允许值,则需调整设计。 甲苯立式管壳式冷凝器的设计(标准系列) 一、设计任务 1.处理能力: 2.376×104t/a正戊烷; 2.设备形式:立式列管式冷凝器。 二、操作条件 1.正戊烷:冷凝温度51.7℃,冷凝液于饱和温度下离开冷凝器; 2.冷却介质:为井水,流量70000kg/h,入口温度32℃; 3.允许压降:不大于105Pa; 4.每天按330天,每天按24小时连续运行。 三、设计要求 选择适宜的列管式换热器并进行核算。 附:正戊烷立式管壳式冷却器的设计——工艺计算书(标准系列)

螺旋板式换热器结构及性能 1、本设备由两张卷制而成,形成了两个均匀的螺旋通道,两种传热介质可进行全逆流流动,大大增强了换热效果,即使两种小温差介质,也能达到理想的换热效果。 2、在壳体上的接管采用切向结构,局部阻力小,由于螺旋通道的曲率是均匀的,液体在设备内流动没有大的转向,总的阻力小,因而可提高设计流速使之具备较高的传热能力。 3、I型不可拆式螺旋板式换热器螺旋通道的端面采用焊接密封,因而具有较高的密封性。 4、II型可拆式螺旋板换热器结构原理与不可拆式换热器基本相同,但其中一个通道可拆开清洗,特别适用有粘性、有沉淀液体的热交换。 5、III型可拆式螺旋板换热器结构原理与不可拆式换热器基本相同,但其两个通道可拆开清洗,适用范围较广。 6、单台设备不能满足使用要求时,可以多台组合使用,但组合时必须符合下列规定:并联组合、串联组合、设备和通道间距相同。混合组合:一个通道并联,一个通道串联。 螺旋板式换热器的基本参数: 1.螺旋板式换热器的公称压力PN规定为0.6,1,1.6、 2.5Mpa(即原6、10、16、25kg/cm)(系指单通道的最大工作压力)试验压力为工作压力的1.25倍。 2.螺旋板式换热器与介质接触部分的材质,碳素钢为Q235A、Q235B、不锈钢酸港为SUS321、SUS304、3161。其它材质可根据用户要求选定。 3.允许工作温度:碳素钢的t=0-+350℃。不锈钢酸钢的t=-40-500℃。升温降压范围按压力容器的有关规定,选用本设备时,应通过恰当的工艺计算,使设备通道内的流体达到湍流状态。(一般液体流速1m/Sec气体流速10m/Sec).设备可卧放或立放,但用于蒸气冷凝时只能立放;用于烧碱行业必须进行整体热处理,以消除应力。 螺旋板式换热器防堵塞原理 螺旋板式换热器与一般列管式换热器相比是不容易堵塞的,尤其是泥沙、小贝壳等悬浮颗粒杂质不易在螺旋通道内沉积,主要体现在: 1.因为它是单通道杂质在通道内的沉积一形成周转的流还就会提高至把它冲掉; 2.因为螺旋通道内没有死角,杂质容易被冲出。 螺旋板换热器的分类 螺旋板换热器分为可拆分螺旋板换热器和不可拆分螺旋板换热器。不可拆式螺旋板换热器的结构比较简单,螺旋通道的两端全部焊死。可拆式螺旋板换热器.除螺旋通道两端的密封结构以外,其他与不可拆式完全相同。为达到机械清洗的目的,可拆式螺旋通道,一端敞开,用平板盖和垫片密封,以防止流体漏到大气中或同一通道内的流体短路。为了提高螺旋板的承压能力,在板与板之间用定距柱支撑。筒体上的流体进出口有法向接管和切向接管两种。中国普遍使用切向接管,它的流体阻力小,杂质容易被冲出。使用回转支座比较方便,可使换热器立放或卧放。换热的A、B流体分别流过螺旋板的两侧,其中的一种流体沿螺旋通道由外向内,至中心出口流出;而另一种流体则沿螺旋通道由中心进口,由内向外流出。两种流体呈纯逆流方式流动。螺旋板换热器最大结构尺寸为:板宽1800毫米,外径1700毫米,传热面积250米,板与板之间的距离20毫米。允许最高操作压力可达 2.5兆帕。工作温度由选用的材料而定,材料大多用碳钢、不锈钢、铝、铜和钛。

河南理工大学课程设计管壳式换热器设计 学院:机械与动力工程学院 专业:热能与动力工程专业 班级:11-02班 学号: 姓名: 指导老师: 小组成员:

目录 第一章设计任务书 (2) 第二章管壳式换热器简介 (3) 第三章设计方法及设计步骤 (5) 第四章工艺计算 (6) 4.1 物性参数的确定 (6) 4.2核算换热器传热面积 (7) 4.2.1传热量及平均温差 (7) 4.2.2估算传热面积 (9) 第五章管壳式换热器结构计算 (11) 5.1换热管计算及排布方式 (11) 5.2壳体内径的估算 (13) 5.3进出口连接管直径的计算 (14) 5.4折流板 (14) 第六章换热系数的计算 (20) 6.1管程换热系数 (20) 6.2 壳程换热系数 (20) 第七章需用传热面积 (23) 第八章流动阻力计算 (25) 8.1 管程阻力计算 (25) 8.2 壳程阻力计算 (26) 总结 (28)

第一章设计任务书 煤油冷却的管壳式换热器设计:设计用冷却水将煤油由140℃冷却冷却到40℃的管壳式换热器,其处理能力为10t/h,且允许压强降不大于100kPa。 设计任务及操作条件 1、设备形式:管壳式换热器 2、操作条件 (1)煤油:入口温度140℃,出口温度40℃ (2)冷却水介质:入口温度26℃,出口温度40℃

第二章管壳式换热器简介 管壳式换热器是在石油化工行业中应用最广泛的换热器。纵然各种板式换热器的竞争力不断上升,管壳式换热器依然在换热器市场中占主导地位。目前各国为提高这类换热器性能进行的研究主要是强化传热,提高对苛刻的工艺条件和各类腐蚀介质适应性材料的开发以及向着高温、高压、大型化方向发展所作的结构改进。 强化传热的主要途径有提高传热系数、扩大传热面积和增大传热温差等方式,其中提高传热系数是强化传热的重点,主要是通过强化管程传热和壳程传热两个方面得以实现。目前,管壳式换热器强化传热方法主要有:采用改变传热元件本身的表面形状及表面处理方法,以获得粗糙的表面和扩展表面;用添加内物的方法以增加流体本身的绕流;将传热管表面制成多孔状,使气泡核心的数量大幅度增加,从而提高总传热系数并增加其抗污垢能力;改变管束支撑形式以获得良好的流动分布,充分利用传热面积。 管壳式热交换器(又称列管式热交换器)是在一个圆筒形壳体内设置许多平行管子(称这些平行的管子为管束),让两种流体分别从管内空间(或称管程)和管外空间(或称壳程)流过进行热量交换。 在传热面比较大的管壳式热交换器中,管子根数很多,从而壳体直径比较大,以致它的壳程流通截面大。这是如果流体的容积流量比较小,使得流速很低,因而换热系数不高。为了提高流体的流速,可在管外空间装设与管束平行的纵向隔板或与管束垂直的折流板,使管外流体在壳体内曲折流动多次。因装置纵向隔板而使流体来回流动的次数,称为程数,所以装了纵向隔板,就使热交换器的管外空间成为多程。而当装设折流板时,则不论流体往复交错流动多少次,其管外空间仍以单程对待。 管壳式热交换器的主要优点是结构简单,造价较低,选材范围广,处理能力大,还能适应高温高压的要求。虽然它面临着各种新型热交换器的挑战,但由于它的高度可靠性和广泛的适应性,至今仍然居于优势地位。 由于管内外流体的温度不同,因之换热器的壳体与管束的温度也不同。如果两流体温度相差较大,换热器内将产生很大的热应力,导致管子弯曲、断裂或从管板上拉脱。因此,当管束与壳体温度差超过50℃时,需采取适当补偿措施,

第1章换热器设计软件介绍与入门 孙兰义 2014-11-2

主要内容 1 ASPEN EDR软件 1.1 Aspen EDR简介 1.2 Aspen EDR图形界面 1.3 Aspen EDR功能特点 1.4 Aspen EDR主要输入页面 1.5 Aspen EDR简单示例应用 2 HTRI软件 2.1 HTRI简介 2.2 HTRI图形界面 2.3 HTRI功能特点 2.4 HTRI主要输入页面 2.5 HTRI简单示例应用

Aspen Exchanger Design and Rating(Aspen EDR)是美国AspenTech 公司推出的一款传热计算工程软件套件,包含在AspenONE产品之中。 Aspen EDR能够为用户用户提供较优的换热器设计方案,AspenTech 将工艺流程模拟软件和综合工具进行整合,最大限度地保证了数据的一致性,提高了计算结果的可信度,有效地减少了错误操作。 Aspen7.0以后的版本已经实现了Aspen Plus、Aspen HYSYS和Aspen EDR的对接,即Aspen Plus可以在流程模拟工艺计算之后直接无缝集成转入换热器的设计计算,使Aspen Plus、Aspen HYSYS流程计算与换热器详细设计一体化,不必单独地将Aspen Plus计算的数据导出再导入给换热器计算软件,用户可以很方便地进行数据传递并对换热器详细尺寸在流程中带来的影响进行分析。

Aspen EDR的主要设计程序有: ①Aspen Shell & Tube Exchanger:能够设计、校核和模拟管壳式换热器的传热过程 ②Aspen Shell & Tube Mechanical:能够为管壳式换热器和基础压力容器提供完整的机械设计和校核 ③HTFS Research Network:用于在线访问HTFS的设计报告、研究报告、用户手册和数据库 ④Aspen Air Cooled Exchanger :能够设计、校核和模拟空气冷却器 ⑤Aspen Fired Heater:能够模拟和校核包括辐射和对流的完整加热系统,排除操作故障,最大限度的提高效率或者找出潜在的炉管烧毁或过度焦化 ⑥Aspen Plate Exchanger :能够设计、校核和模拟板式换热器; ⑦Aspen Plate Fin Exchanger:能够设计、校核和模拟多股流板翅式换热器

一换热器结构形式的选择 螺旋板式操作温度在300~400℃以下,整个换热器焊为一体,密封性良好螺旋板换热器直径在1.5m之内,板宽200~1200mm,板厚2~4mm,两板间距5~25mm,可用普通钢板和不锈钢制造,目前广泛用于化工、轻工、食品等行业。其具有以下特点: (1)总传热系数高由于流体在螺旋形通道内受到惯性离心力的作用和定距柱的干扰,低雷诺数(Re=1400~1800)下即可达到湍流,允许流速大(液体为2m/s,气体为20m/s),故传热系数大。 (2)不易结垢和堵塞由于流速较高且在螺旋形通道中流过,有自行冲刷作用,故流体中的悬浮物不易沉积下来。 (3)能利用低温热源由于流道长而且两流体可达到完全逆流,因而传热温差大,能充分利用温度较低的热源。 (4)结构紧凑由于板薄2~4mm,单位体积的传热面积可达到150~500m2/m3。 相对于螺旋板式换热器,板式换热器处理量小,受密封垫片材料性能的限制,其操作温度一般不能高于200℃,而且需要经常进行清洗,不适于用在蒸汽冷凝的场合。 综上原因,选择螺旋板式换热器作为蒸汽冷凝设备。 二大流量换热器选型参数 1 一次侧介质质量流量 按最大质量流量14t/h进行计算 2 饱和蒸汽压力 换热器饱和蒸汽入口处的最高压力在2.0MPa左右 3 饱和蒸汽温度 饱和蒸汽最高温度按照214℃进行计算 3 温度t℃ 0 2 4 6 8 压力密度压力密度压力密度压力密度压力密度

4 一次侧(高温侧)、二次侧(低温侧)的进出口温度 热侧入口温度 T1=214℃ 热侧出口温度 T2=50℃ 冷侧进口温度 t1=40℃ 冷侧出口温度 t2=60℃ 三 总传热量(单位:kW)计算 有相变传热过程计算公式为: )t -(t .)T -(T .r .122S c c h h h c q c q q Q =+= 其中r .h q 是饱和蒸汽凝结所放出的热量; )T -(T .2S h h c q 是饱和水温度降至目标温度时所需放出的温度;)t -(t .12c c c q 是冷却水吸收的热量。 式中:Q ------换热量,KW h q ------饱和蒸汽的质量流量,Kg/s ,此处取14t/h 即3.89 Kg/s r ----------蒸汽的汽化潜热,KJ/Kg ,2.0MPa 、214℃条件下饱和蒸汽的气化潜 热值为890.0KJ/Kg S T ----------饱和蒸汽入口侧压力下水的饱和温度,在2.0MPa 时,水的饱和温度 为214℃

换热器计算程序 2.1设计原始数据 表2—1 名称设计压力设计温度介质流量容器类别设计规范单位Mpa ℃/ Kg/h / / 壳侧7.22 420/295 蒸汽、水III GB150 管侧28 310/330 水60000 GB150 2.2管壳式换热器传热设计基本步骤 (1)了解换热流体的物理化学性质和腐蚀性能 (2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量。 (3)确定流体进入的空间 (4)计算流体的定性温度,确定流体的物性数据 (5)计算有效平均温度差,一般先按逆流计算,然后再校核 (6)选取管径和管内流速 (7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核 (8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍 l (9)选取管长 N (10)计算管数 T (11)校核管内流速,确定管程数 D和壳程挡板形式及数量等 (12)画出排管图,确定壳径 i (13)校核壳程对流传热系数 (14)校核平均温度差 (15)校核传热面积 (16)计算流体流动阻力。若阻力超过允许值,则需调整设计。

2.3 确定物性数据 2.3.1定性温度 由《饱和水蒸气表》可知,蒸汽和水在p=7.22MPa、t>295℃情况下为蒸汽,所以在不考虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变。 对于壳程不存在相变,其定性温度可取流体进出口温度的平均值。其壳程混合气体的平均温度为: t=420295 357.5 2 + =℃(2-1) 管程流体的定性温度: T=310330 320 2 + =℃ 根据定性温度,分别查取壳程和管程流体的有关物性数据。 2.3.2 物性参数 管程水在320℃下的有关物性数据如下:【参考物性数据无机表1.10.1】 表2—2 密度ρ i- =709.7 ㎏/m3 定压比热容c pi =5.495 kJ/㎏.K 热导率λ i =0.5507 W/m.℃ 粘度μ i =85.49μPa.s 普朗特数Pr=0.853 壳程蒸气在357.5下的物性数据[1]:【锅炉手册饱和水蒸气表】 表2—3

换热器设计指南

1 总则 1.1 目的 为规范本公司工艺设计人员设计管壳式换热器及校核管壳式换热器而编制。 1.2 范围 1.2.1本规定规定了管壳式换热器的选型、设计、校核及材料选择。 1.2.2本规定适用于本公司所有的管壳式换热器。 1.3 规范性引用文件 下列文件中的条款通过本规定的引用而成为本规定的条款,凡注日期的应用文件,其随后所有的修改单或修改版均不适用本规定。凡不注日期或修改号(版次)的引用文件,其最新版本适用于本规定。 GB150-1999 钢制压力容器 GB151-1999 管壳式换热器 HTRI设计手册 Shell & tube heat exchangers——JGC 石油化工设计手册第3卷——化学工业出版社(2002) 换热器设计手册——中国石化出版社(2004) 换热器设计手册——化学工业出版社(2002) Shell and Tube Heat Exchangers Technical Specification ——SHESLL (2004) SHELL AND TUBE HEAT EXCHANGERS——BP (1997) Shell and Tube Exchanger Design and Selection——CHEVRON COP. (1989) HEAT EXCHANGERS——FLUOR DANIEL (1994) Shell and Tube Heat Exchangers——TOTAL(2002) 管壳式换热器工程规定——SEI(2005) 2 设计基础 2.1 传热过程名词定义

2.1.1 无相变过程 加热:用工艺流体或其他热流体加热另一工艺流体的过程。 冷却:用工艺流体、冷却水或空气等冷剂冷却另一工艺流体的过程。 换热:用工艺流体加热或冷却另外一股工艺流体的过程。 2.1.2 沸腾过程 在传热过程中存在着相的变化—液体加热沸腾后一部分变为汽相。此时除显热传递外,还有潜热的传递。 池沸过程:用工艺流体、水蒸汽或其他热流体加热汽化大容积设备中的工艺流体过程。 流动沸腾:用工艺流体、水蒸汽或其他热流体加热汽化狭窄流道中的工艺流体过程。 2.1.3 冷凝过程 部分或全部流体被冷凝为液相, 热流体的显热和潜热被冷流体带走,这一相变过程叫冷凝过程。 纯蒸汽或混合蒸汽冷凝:用工艺流体、冷却水或空气,全部或部分冷凝另一工艺流体。 有不凝气的冷凝:用工艺流体、冷却水或空气,部分冷凝工艺流体和同时冷却不凝性气体。 2.2 换热器的术语及分类 2.2.1 术语及定义 换热器装置:为某个可能包括可替换操作条件的特定作业的一个或多个换热器;位号:设计人员对某一换热器单元的识别号; 有效表面:进行热交换的管子外表面积; 管程:介质流经换热管内的通道及与其相贯通部分; 壳程:介质流经换热管外的通道及与其相贯通部分; 管程数:介质沿换热管长度方向往、返的次数; 壳程数:介质在壳程内沿壳体轴向往、返的次数; 公称长度:以换热管的长度作为换热器的公称长度,换热管为直管时,取直管长度,换热管为U形管时取U形管直管段的长度; 计算换热面积:以换热管外径为基准,扣除伸入管板内的换热管长度后,计算得到的管束外表面积,对于U形管式换热器,一般不包括U形弯管段的面积;公称换热面积:经圆整后的计算换热面积;

热交换器的选型和设计指南内容 1 概述 2 换热器的分类及结构特点 3 换热器的类型选择 4 无相变物流换热器的选择 5 冷凝器的选择 6 蒸发器的选择 7 换热器的合理压力降 8 工艺条件中温度的选用 9 管壳式换热器接管位置的选取 10 结构参数的选取 11 管壳式换热器的设计要点 12 空冷器的设计要点 13 空冷器设计基础数据

1概述 本工作指南为工艺系统工程师提供换热器的选型原则和工艺参数的选取及计算方法2换热器的分类及结构特点。 3换热器的类型选择 换热器的类型很多,每种型式都有特定的应用范围。在某一种场合下性能很好的换热器, 如果换到另一种场合可能传热效果和性能会有很大的改变。 因此,针对具体情况正确地选择换热器的类型,是很重要的。换热器选型时需要考虑的因素是多方面的,主要有: 1)热负荷及流量大小 2)流体的性质 3)温度、压力及允许压降的范围 4)对清洗、维修的要求 5)设备结构、材料、尺寸、重量 6)价格、使用安全性和寿命

在换热器选型中,除考虑上述因素外,还应对结构强度、材料来源、加工条件、密封性、安 全性等方面加以考虑。所有这些又常常是相互制约、相互影响的,通过设计的优化加以解决。 针对不同的工艺条件及操作工况,我们有时使用特殊型式的换热器或特殊的换热管,以实现 降低成本的目的。因此,应综合考虑工艺条件和机械设计的要求,正确选择合适的换热器型 式来有效地减少工艺过程的能量消耗。对工程技术人员而言,在设计换热器时,对于型式的 合理选择、经济运行和降低成本等方面应有足够的重视,必要时,还得通过计算来进行技术 经济指标分析、投资和操作费用对比,从而使设计达到该具体条件下的最佳设计。 管壳式换热器 管壳式换热器的应用范围很广,适应性很强,其允许压力可以从高真空到 41.5MPa ,温度可 以从-100 °以下到1100°C 高温。此外,它还具有容量大、结构简单、造价低廉、清洗方便 等优点,因此它在换热器中是最主要的型式。 特殊型式的换热器 特殊型式的换热器包括有:板式换热器、空冷器、多管式换热器、折流杆式换热器、板翅式换 热器、螺旋板式换热器、蛇管式换热器和热管换热器等。它们的使用是受设计温度和设计压 力限制的。在下图中给出了特殊型式的换热器的适用范围,可供参考。 7001 -------------------------------------------- , 600- 500- 400 300- 表3- 1特殊型式换热器的使用范围 1C 0

第2章工艺计算 2.1设计原始数据 2.2管壳式换热器传热设计基本步骤 (1)了解换热流体的物理化学性质和腐蚀性能 (2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量。 (3)确定流体进入的空间 (4)计算流体的定性温度,确定流体的物性数据 (5)计算有效平均温度差,一般先按逆流计算,然后再校核 (6)选取管径和管内流速 (7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核 (8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍 (9)选取管长I。 (10)计算管数N T (11)校核管内流速,确定管程数 (12)画出排管图,确定壳径D i和壳程挡板形式及数量等 (13)校核壳程对流传热系数 (14)校核平均温度差 (15)校核传热面积 (16)计算流体流动阻力。若阻力超过允许值,则需调整设计。 2.3确定物性数据 2.3.1定性温度 由《饱和水蒸气表》可知,蒸汽和水在p=7.22MPa t>295 C情况下为蒸汽,所以在不考虑

开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变。

对于壳程不存在相变,其定性温度可取流体进出口温度的平均值。其壳程混合气体的平均温度为: t=420 295357.5 C (2-1 ) 2 管程流体的定性温度: 310 330 T= 320 C 2 根据定性温度,分别查取壳程和管程流体的有关物性数据。 232物性参数 管程水在320C下的有关物性数据如下:【参考物性数据无机表1.10.1 ] 壳程蒸气在357.5下的物性数据[1]:【锅炉手册饱和水蒸气表] 2.4估算传热面积 2.4.1热流量

热交换器的选型和设计指南

目录 1 概述 (1) 2 换热器的分类及结构特点。 (1) 3 换热器的类型选择 (2) 4 无相变物流换热器的选择 (11) 5 冷凝器的选择 (13) 6 蒸发器的选择 (14) 7 换热器的合理压力降 (17) 8 工艺条件中温度的选用 (18) 9 管壳式换热器接管位置的选取 (19) 10 结构参数的选取 (19) 11 管壳式换热器的设计要点 (23) 12 空冷器的设计要点 (32) 13 空冷器设计基础数据 (35)

1 概述 本工作指南为工艺系统工程师提供换热器的选型原则和工艺参数的选取及计算方法。 2 换热器的分类及结构特点。 表 2-1 换热器的结构分类

3 换热器的类型选择 换热器的类型很多,每种型式都有特定的应用范围。在某一种场合下性能很好的换热器,如果换到另一种场合可能传热效果和性能会有很大的改变。 因此,针对具体情况正确地选择换热器的类型,是很重要的。换热器选型时需要考虑的因素是多方面的,主要有: 1) 热负荷及流量大小 2) 流体的性质 3) 温度、压力及允许压降的范围 4) 对清洗、维修的要求 5) 设备结构、材料、尺寸、重量 6) 价格、使用安全性和寿命 在换热器选型中,除考虑上述因素外,还应对结构强度、材料来源、加工条件、密封性、安全性等方面加以考虑。所有这些又常常是相互制约、相互影响的,通过设计的优化加以解决。针对不同的工艺条件及操作工况,我们有时使用特殊型式的换热器或特殊的换热管,以实现降低成本的目的。因此,应综合考虑工艺条件和机械设计的要求,正确选择合适的换热器型式来有效地减少工艺过程的能量消耗。对工程技术人员而言,在设计换热器时,对于型式的合理选择、经济运行和降低成本等方面应有足够的重视,必要时,还得通过计算来进行技术经济指标分析、投资和操作费用对比,从而使设计达到该具体条件下的最佳设计。 3.1管壳式换热器 管壳式换热器的应用范围很广,适应性很强,其允许压力可以从高真空到41.5MPa,温度可以从-100°C以下到 1100°C高温。此外,它还具有容量

热交换器的选型和设计指南 2换热器的分类及结构特点。...................... 3换热器的类型选择......................... 4无相变物流换热器的选择....................... 5冷凝器的选择............................ 6蒸发器的选择........................... 7换热器的合理压力降......................... 8工艺条件中温度的选用....................... 9管壳式换热器接管位置的选取..................... 10结构参数的选取.......................... 11管壳式换热器的设计要点...................... 12空冷器的设计要点........................ 13空冷器设计基础数据........................

1概述 本工作指南为工艺系统工程师提供换热器的选型原则和工艺参数的选取及计算方法。 2换热器的分类及结构特点。 表2-1换热器的结构分类

3换热器的类型选择 换热器的类型很多,每种型式都有特定的应用范围。在某一种场合下性能很好的换热器,如果换到另一种场合可能传热效果和性能会有很大的改变。 因此,针对具体情况正确地选择换热器的类型,是很重要的。换热器选型时需要考虑的因素是多方面的,主要有: 1)热负荷及流量大小 2)流体的性质 3)温度、压力及允许压降的范围 4)对清洗、维修的要求 5)设备结构、材料、尺寸、重量 6)价格、使用安全性和寿命 在换热器选型中,除考虑上述因素外,还应对结构强度、材料来源、加工条件、密封性、安全性等方面加以考虑。所有这些又常常是相互制约、相互影响的,通过设计的优化加以解决。针对不同的工艺条件及操作工况,我们有时使用特殊型式的换热器或特殊的换热管,以实现降低成本的目的。因此,应综合考虑工艺条件和机械设计的要求,正确选择合适的换热器型式来有效地减少工艺过程的能量消耗。对工程技术人员而言,在设计换热器时,对于型式的合理选择、经济运行和降低成本等方面应有足够的重视,必要时,还得通过计算来进行技术经济指标分析、投资和操作费用对比,从而使设计达到该具体条件下的最佳设计。 3.1 管壳式换热器 管壳式换热器的应用范围很广,适应性很强,其允许压力可以从高真空到 41.5MPa,温度可以从-100 ° C以下到1100° C高温。此外,它还具有容量大、结构简单、造价低廉、清洗方便等优点,因此它在换热器中是最主要的型式。 3.2 特殊型式的换热器 特殊型式的换热器包括有:板式换热器、空冷器、多管式换热器、折流杆式换热器、板翅式换热器、螺旋板式换热器、蛇管式换热器和热管换热器等。它们的使用

换热器设计指南 1总贝!I i.i目的 为规范本公司工艺设计人员设计管壳式换热器及校核管壳式换热器而编制。 1. 2范围 1.2.1本规定规定了管壳式换热器的选型、设计、校核及材料选择。 1.2.2本规定适用于本公司所有的管壳式换热器。 1.3规范性引用文件 下列文件中的条款通过本规定的引用而成为本规定的条款,凡注日期的应用文件,其随后所有的修改单或修改版均不适用本规定。凡不注日期或修改号 (版次)的引用文件,其最新版本适用于本规定。 GB150-1999钢制压力容器 GB151-1999管壳式换热器 HTRI设计手册 Shell & tube heat exchangers ------- JGC 石油化工设计手册第3卷——化学工业出版社(2002) 换热器设计手册——中国石化出版社(2004) 换热器设计手册——化学工业出版社(2002) Shell and Tube Heat Exchangers Technical Specification ---------- SHESLL (2004) SHELL AND TUBE HEAT EXCHANGERS——BP (1997) Shell and Tube Exchanger Design and Selection -------- HEVRON COP. (1989)

HEAT EXCHANGERS——FLUOR DANIEL (1994) Shell and Tube Heat Exchangers ------- TOTAL (2002) 管壳式换热器工程规定——SEI (2005) 2设计基础 2. 1传热过程名词定义 2.1.1无相变过程 加热:用工艺流体或其他热流体加热另一工艺流体的过程。 冷却:用工艺流体、冷却水或空气等冷剂冷却另一工艺流体的过程。 换热:用工艺流体加热或冷却另外一股工艺流体的过程。 2.1.2沸腾过程 在传热过程中存在着相的变化一液体加热沸腾后一部分变为汽相。此时除显热传递外,还有潜热的传递。 池沸过程:用工艺流体、水蒸汽或其他热流体加热汽化大容积设备中的工艺流体过程。 流动沸腾:用工艺流体、水蒸汽或其他热流体加热汽化狭窄流道中的工艺流体过程。 2.1.3冷凝过程 部分或全部流体被冷凝为液相,热流体的显热和潜热被冷流体带走,这一相变过程叫冷凝过程。 纯蒸汽或混合蒸汽冷凝:用工艺流体、冷却水或空气,全部或部分冷凝另一工艺流体。 有不凝气的冷凝:用工艺流体、冷却水或空气,部分冷凝工艺流体和同时冷却不凝性气体。 2.2换热器的术语及分类 2.2.1术语及定义 换热器装置:为某个可能包括可替换操作条件的特定作业的一个或多个换热器; 位号:设计人员对某一换热器单元的识别号; 有效表面:进行热交换的管子外表面积; 管程:介质流经换热管内的通道及与其相贯通部分; 壳程:介质流经换热管外的通道及与其相贯通部分;

目录 任务书 (2) 摘要 (4) 说明书正文 (5) 一、设计题目及原始数据 (5) 1.原始数据 (5) 2.设计题目 (5) 二、结构计算 (5) 三、传热计算 (7) 四、阻力计算 (8) 五、强度计算 (9) 1.冷却水水管 (9) 2.制冷剂进出口管径 (9) 3.管板 (10) 4支座 (10) 5.密封垫片 (10) 6.螺钉 (10) 6.1螺钉载荷 (10) 6.2螺钉面积 (10) 6.3螺钉的设计载荷 (10) 7.端盖 (11) 六、实习心得 (11) 七、参考文献 (12) 八、附图

广东工业大学课程设计任务书 题目名称 35KW 壳管冷凝器 学生学院 材料与能源学院 专业班级 热能与动力工程制冷xx 班 姓 名 xx 学 号 xxxx 一、课程设计的内容 设计一台如题目名称所示的换热器。给定原始参数: 1. 换热器的换热量Q= 35 kw; 2. 给定制冷剂 R22 ; 3. 制冷剂温度 t k =40℃ 4. 冷却水的进出口温度 '0132t C =" 0136t C = 二、课程设计的要求与数据 1)学生独立完成设计。 2)换热器设计要结构合理,设计计算正确。(换热器的传热计算, 换热面积计 算, 换热器的结构布置, 流体流动阻力的计算)。 3)图纸要求:图面整洁、布局合理,线条粗细分明,符号国家标准,尺寸标注规范,使用计算机绘图。 4)说明书要求: 文字要求:文字通顺,语言流畅,书写工整,层次分明,用计算机打印。 格式要求: (1)课程设计封面;(2)任务书;(3)摘要;(4)目录;(5)正文,包括设计的主要参数、热力计算、传热计算、换热器结构尺寸计算布置及阻力计算等设计过程;对所设计的换热器总体结构的讨论分析;正文数据和公式要有文献来源编号、心得体会等;(6)参考文献。 三、课程设计应完成的工作 1)按照设计计算结果,编写详细设计说明书1份; 2)绘制换热器的装配图1张,拆画关键部件零件图1~2张。

换热器选型详解 各种类型的换热器作为工艺过程必不可少的设备,如何根据不同的工艺生产流程和生产规模,设计出投资省、能耗低、传热效率高、维修方便的换热器是一项非常重要的工作。 换热器分类 按工艺功能分类 冷却器、加热器、再沸器、冷凝器、蒸发器、过热器、废热锅炉等。按传热方式和结构分类 间壁传递热量式和直接接触传递热量式,其中间壁传热式又分为管壳式、板式、管式、液膜式等其他形式的换热器。 从工艺功能选择换热器 冷却器 间壁式冷却器 ☆当传热量大时,可以选择传热面积和传热系数较大的板式换热器比较经济,但是板式换热器的使用温度一般不大于150℃,压降较大。 ☆对于压降和温度压力较高的情况,选用管壳式换热器较为合理。 ☆板翅式换热器由于翅片的作用,适用于气体物料的冷却,其使用温度一般也小于150℃。

☆空冷器适用于高温高压的工艺条件,其热物流出口温度要求比设计温度高15~20℃。 直接接触式冷却器 ☆适用于需要急速降低工艺物料的温度、伴随有吸收或除尘的工艺物料的冷却、大量热水的冷却和大量水蒸气的冷凝冷却等工况。 加热器 高温情况:当温度要求高达500℃以上时可选用蓄热式或直接火电加热等方式。 中温情况:对于150~300℃工况一般采用有机载热体作为加热介质。分为液相和气相两种。 低温情况:当温度小于150℃时首先考虑选用管壳式换热器,只有工艺物料的特性或者工艺条件特殊时,才考虑其他形式,例如热敏性物料加热多采用降膜式或波纹板式换热器。 再沸器 图1 四种再沸器类型

多采用管壳式换热器,分为强制循环式、热虹吸式和釜式再沸器三种。其设计温差一般选用20~50℃,单程蒸发率一般为10%~30%。

管壳式换热器的工作原理及结构 随着科技高速发展的今天,换热器已广泛应用国内各个生产领域,换热器跟人们生活息息相关。换热器顾名思义就是用来热交换的机械设备。换热器是一种非常重要的换热设备,能够把热量从一种介质传递给另一种介质,在各种工业领域中有很广泛的应用。尤其在化工、能源、交通、机械、制冷、空调等领域应用更广泛。换热器能够充分利用工业的二次能源,并且能够实现余热回收和节能。换热器分为很多类型,管壳式换热器是很普遍的一种。管壳式换热器的传热强化技术主要包括管程和壳程的传热强化研究。本文对管壳式换热器的原理进行简单介绍。 一、管壳式换热器的工作原理 管壳式换热器由一个壳体和包含许多管子的管束所构成,冷、热流体之间通过管壁进行换热的换热器。管壳式换热器作为一种传统的标准换热设备,在化工、炼油、石油化工、动力、核能和其他工业装置中得到普遍采用,特别是在高温高压和大型换热器中的应用占据绝对优势。通常的工作压力可达4兆帕,工作温度在200℃以下,在个别情况下还可达到更高的压力和温度。一般壳体直径在1800毫米以下,管子长度在9米以下,在个别情况下也有更大或更长的。 工作原理和结构图 1 [固定管板式换热器]为固定管板式换热器的构造。A 流体从接管1流入壳体内,通过管间从接管2流出。B流体从接管3流入,通过管内从接管4流出。如果A流体的温度高于B流体,热量便通过管壁由A流体传递给B流体;反之,则通过管壁由B流体传递给A流体。壳体以内、管子和管箱以外的区域称为壳程,通过壳程的流体称为壳程流体(A流体)。管子和管箱以内的区域称为管程,通过管程的流体称为管程流体(B流体)。管壳式换热器主要由管箱、管板、管子、壳体和折流板等构成。通常壳体为圆筒形;管子为直管或U形管。为提高换热器的传热效能,也可采用螺纹管、翅片管等。管子的布置有等边三角形、正方形、正方形斜转45°和同心圆形等多种形式,前3 种最为常见。按三角形布置时,在相同直径的壳体内可排列较多的管子,以增加传热面积,但管间难以用机械方法清洗,流体阻力也较大。管板和管子的总体称为管束。管子端部与管板的连接有焊接和胀接两种。在管束中横向设置一些折流板,引导壳程流体多次改变流动方向,有效地冲刷管子,以提高传热效能,同时对管子起支承作用。折流板的形状有弓形、圆形和矩形等。为减小壳程和管程流体的流通截面、加快流速,以提高传热效能,可在管箱和壳体内纵向设置分程隔板,将壳程分为2程和将管程分为2程、4程、6程和8程等。管壳式换热器的传热系数,在水-水换热时为1400~2850瓦每平方米每摄氏度〔W/(m(℃)〕;用水冷却气体时,为10~280W/(m(℃);用水冷凝水蒸汽时,为570~4000W/(m (℃)。 二、管壳式换热器的形式与结构 管壳式换热器是把管子与管板连接,再用壳体固定。它的形式大致分为固

热交换器的选型和设计指南 1概述 (2) 2换热器的分类及结构特点。 (2) 3换热器的类型选择 (3) 4无相变物流换热器的选择 (12) 5冷凝器的选择 (14) 6蒸发器的选择 (15) 7换热器的合理压力降 (18) 8工艺条件中温度的选用 (19) 9管壳式换热器接管位置的选取 (19) 10结构参数的选取 (20) 11管壳式换热器的设计要点 (23) 12空冷器的设计要点 (31) 13空冷器设计基础数据 (34)

1概述 本工作指南为工艺系统工程师提供换热器的选型原则和工艺参数的选取及计算方法2换热器的分类及结构特点。 表2- 1换热器的结构分类

3换热器的类型选择 换热器的类型很多,每种型式都有特定的应用范围。在某一种场合下性能很好的换热器,如果换到另一种场合可能传热效果和性能会有很大的改变。 因此,针对具体情况正确地选择换热器的类型,是很重要的。换热器选型时需要考虑的 因素是多方面的,主要有: 1)热负荷及流量大小 2)流体的性质 3)温度、压力及允许压降的范围 4)对清洗、维修的要求 5)设备结构、材料、尺寸、重量 6)价格、使用安全性和寿命 在换热器选型中,除考虑上述因素外,还应对结构强度、材料来源、加工条件、密封性、 安全性等方面加以考虑。所有这些又常常是相互制约、相互影响的,通过设计的优化加以解决。针对不同的工艺条件及操作工况,我们有时使用特殊型式的换热器或特殊的换热管,以实现降低成本的目的。因此,应综合考虑工艺条件和机械设计的要求,正确选择合适的换热器型式来有效地减少工艺过程的能量消耗。对工程技术人员而言,在设计换热器时,对于型式的合理选择、经济运行和降低成本等方面应有足够的重视,必要时,还得通过计算来进行技术经济指标分析、投资和操作费用对比,从而使设计达到该具体条件下的最佳设计。 3.1管壳式换热器 管壳式换热器的应用范围很广,适应性很强,其允许压力可以从高真空到41.5MPa,温度可以从-100 °C以下到1100 °C高温。此外,它还具有容量大、结构简单、造价低廉、清洗方

TEMA规格的管壳式换热器设计原则 ——摘引自《PERRY’S CHEMICAL ENGINEER’S HANDBOOK 1999》 设计中的一般考虑 流程的选择在选择一台换热器中两种流体的流程时,会采用某些通则。管程的流体的腐蚀性较强,或是较脏、压力较高。壳程则会是高粘度流体或某种气体。当管/壳程流体中的

某一种要用到合金结构时,“碳钢壳体+合金管侧部件”比之“接触壳程流体部件全用合金+碳钢管箱”的方案要较为节省费用。 清洗管子的内部较之清洗其外部要更为容易。 假如两侧流体中有表压超过2068KPa(300 Psig)的,较为节约的结构形式是将高压流体安排在管侧。 对于给定的压降,壳侧的传热系数较管侧的要高。 换热器的停运最通常的原因是结垢、腐蚀和磨蚀。 建造规则“压力容器建造规则,第一册”也就是《ASME锅炉及压力容器规范Section VIII , Division 1》, 用作换热器的建造规则时提供了最低标准。一般此标准的最新版每3年出版发行一次。期间的修改以附录形式每半年出一次。在美国和加拿大的很多地方,遵循ASME 规则上的要求是强制性的。最初这一系列规范并不是准备用于换热器制造的。但现在已包含了固定管板式换热器中管板与壳体间焊接接头的有关规定,并且还包含了一个非强制性的有关管子-管板接头的附件。目前ASME 正在开发用于换热器的其他规则。 列管式换热器制造商协会标准, 第6版., 1978 (通常引称为TEMA 标准*), 用在除套管式换热器而外的所有管壳式换热器的应用中,对ASME规则的补充和说明。TEMA “R级”设计就是“用于石油及相关加工应用的一般性苛刻要求。按本标准制造的设备,设计目的在于在此类应用时严苛的保养和维修条件下的安全性、持久性。”TEMA “C级”设计是“用于商用及通用加工用途的一般性适度要求。”而TEMA“B级”是“用于化学加工用途” *译者注:这已经不是最新版的,现在已经出到1999年第8版 3种建造标准的机械设计要求都是一样的。各TEMA级别之间的差异很小,并已由Rubin 在Hydrocarbon Process., 59, 92 (June 1980) 上做了归列。 TEMA标准所讨论的主题是:命名原则、制造公差、检验、保证、管子、壳体、折流板和支撑板,浮头、垫片、管板、管箱、管嘴、法兰连接端及紧固件、材料规范以及抗结垢问题。 API Standard 660, 4th ed., 1982*,一般炼油用途的管壳式换热器是由美国炼油协会出版的,以补充TEMA标准和ASME规范。很多从事化学和石油加工的公司都有其自己的标准以对以上各种要求作出补充。关于规范、标准和个客户的规定之间的关系已由F. L. Rubin编辑结集,由ASME 在1979年出版了(参见佩里化学工程师手册第6章关于压力容器规则的讨论)。 *译者注:这已经不是最新版的,现在已经出到2001年第6版 换热器的设计压力和设计温度通常在确定时都在预计的工作条件上又给了一个安全裕量。一般设计压力比操作中的预计最高压力或关泵时的最高压力要高大约172KPa(25 Psi);而设计温度则通常较最高工作温度高14°C (25°F)。 管束振动随着折流板换热器被设计用于流量和压降越来越高的场合,由管子振动带来的损 标准分享网 https://www.doczj.com/doc/501687809.html, 免费下载