高位自卸车设计方案说明书

学院: 机汽学院

班级: 学号: 姓名: 指导老师:

2014年7月4日

高位自卸汽车的设计

摘要:目前国内生产的自卸汽车,其卸货方式为散装货物沿汽车大梁卸下,卸货高度都是固定的。若需要将货物卸到较高处或使货物堆积得较高些,目前的自卸汽车就难以满足要求。为此需设计一种高位自卸汽车,它能将车厢举升到一定高度后再倾斜车厢卸货,并实现车厢门随车厢的翻转而自动打开。

关键词:高位自卸举升机构翻转机构

目录

第一部分问题的提出............................................................ .. (4)

1.1题目简介......................................................................... (4)

1.2设计要求和有关数据 (5)

1.3工作原理及其运动流程 (5)

第二部分主要执行结构方案设计 (6)

2.1举升机构的设计 (6)

2.2 车厢的翻转机构设计 (11)

2.3后厢门打开机构的设计 (16)

第三部分机构综合 (20)

3.1方案的选择 (20)

3.2机构总图 (23)

第四部分总结 (25)

4.1机构设计原理 (25)

4.2收获与提高 (27)

结束语 (28)

图 2 高位自卸汽车卸货

第一章 问题的提出

1.1 题目简介

目前国内生产的自卸汽车其卸货方式为散装货物沿汽车大梁卸下,卸货高度都是固定的。若需要将货物卸到较高处或使货物堆积得较高些,目前的自卸汽车就难

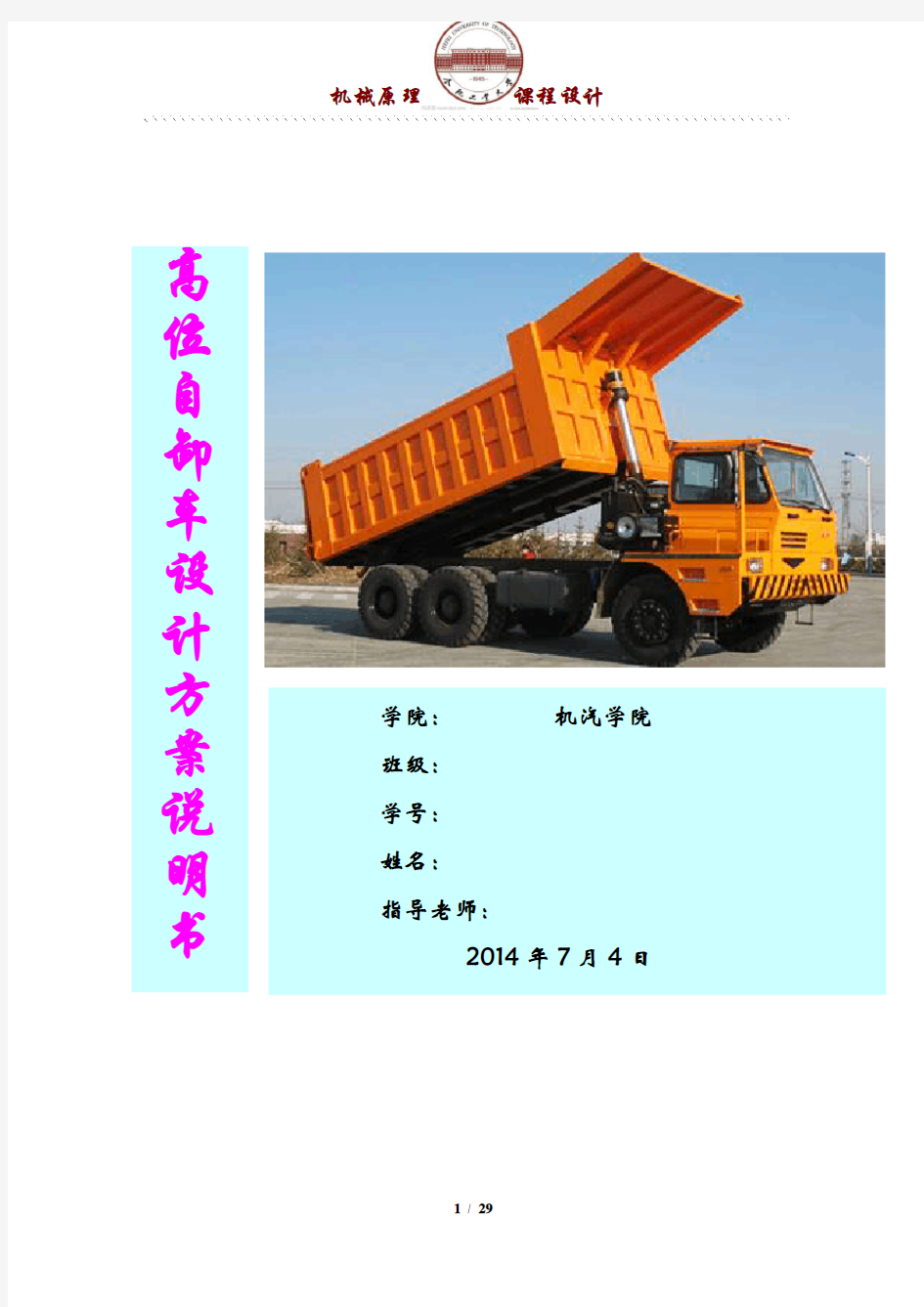

以满足要求。为此需设计一种高位自卸汽车(图1),它能将车厢举升到一定高度后再倾斜车厢卸货(图2, 图3)。

1.2设计要求和有关数据:

1.具有一般自卸汽车的功能。

2.在比较水平的状态下,能将满载货物的车厢平稳地举升到一定的高度,最大升程S max 见表1。

3.为方便卸货,要求车厢在举升过程中逐步后移(图23)。车厢处于最大升程位置时,其后移量a 见表18。为保证车厢的稳定性,其最大后移量 a max 不得超过1.2a 。

4.在举升过程中可在任意高度停留卸货。

图1自卸汽车

机械原理 课程设计

5.在车厢倾斜卸货时,后厢门随之联动打开;卸货完毕,车厢恢复水平状态,后厢门也随之可靠关闭。

6.举升和翻转机构的安装空间不超过车厢底部与大梁间的空间,后厢门打开机构的安装面不超过车厢侧面。

7.结构尽量紧凑、简单、可靠,具有良好的动力传递性能。

表1 设计数据

1.3工作原理及其运动流程

车厢尺寸(L ×W ×H )

mm

S max mm

a mm

W kg

L t mm H d

mm

4000×2000×640

1800 380 5000 300 500

图3 自卸车厢倾斜角度

第二章 主要执行结构方案设计

方案一:双臂式举升机构

该方案如下图所示:

车厢的翻

转 车厢的下

降

车厢的复

位

车厢的举

升

工作原理:如上图机构所示,图中地面代表与车底座具有相对可滑动的装置,滑动幅度由2个水平液压机构AB决定,车厢上升装置由4个竖直液压机构共同组成,达到抬升车厢的目的。CD靠近车头,所以上升幅度更大,EF上升幅度小,从而使车厢能够具有一定倾斜角度,达到卸货的目的。

优点缺点

1、该装置设计简单,所需构件种

类少,便于修理和维护。

2、在上升和下降过程中平稳

性好。1、该装置需要液压油缸较大的

推程,为达到效果,所需的

CD杆较长,不利于实际生

产。

2、液压杆的数量较多

方案二:平行四边形举升机构该方案如下图所示:

工作原理:

如上图所示机构,CBEF形成一平行四边形,杆BC在液压油缸的带动下绕C 轴转动,从而完成车厢的举升和下降。

优点缺点

1、结构简单,易于加工、安装和

维修。

2、能够保证车厢在举升和下

降过程中保持水平,稳定性好。

3、液压油缸较小的推程能够

完成车厢较大的上移量。

1、车厢上移时,其后移量很大。为了保证车厢举升到最大高度时,其最大后移量不超过设计要求,需将杆BC、EF做得很长,甚至大大超过了车厢的长度,在工程实际中不能实现。

方案三:L型举升机

该方案如下图所示:

工作原理:如上图所示车厢举升机构,L形杆BDE一端与铰链B 相联(铰链B通过竖直杆固定在车架上),一端与车厢底部的铰链E 相联,同时其上绞接一液压油缸2,液压油缸另一端与车厢底部的铰链相联。

举升时,液压油缸1伸长,推动L形杆BCD绕铰链B逆时针转过角度?,使E端上升;与此同时,液压缸2也联动工作,使车厢也转过角度?,从而使车厢在上升过程中保持水平。

随着BCD杆的转动,E点后移,同时带动车厢后移,当E点与B 点等高时,后移量达到最大。

优点缺点

1、 该机构充分利用了车厢前面的空间,使车厢底部的机构变得简单。

2、 该机构克服了方案一中后移

量过大的缺点,机构的尺寸也较小。 1、 该机构最大的缺点在于车厢全部重量均有L 形杆BCD 承担,由于DE 很长,所以BCD 受到很大的扭矩作用。这就对L 形杆的强度提出很高要求,同时也限制了车厢的装

载量。

2、 液压缸1和液压缸2需要联动工作才能保证车厢的水平,使控制机构复杂。

3、 液压油缸的推程较大。

方案四:双剪式举升机构

该方案如下图所示:

工作原理:如上图所示,该举升机构是由长度相等的四根杆AD 、BC 、DE

和CF 彼此铰接于H 、G 点;AD 杆的A 端和与水平的滑块铰接,并可在滑槽内移动;BC 杆的B 端与车体底部为铰接,CF 杆的F 点与车厢底部的水平滑块铰接,DE 杆的E 点和车厢底部铰接。当液压杆升长时,车厢上升,同时A 点向右移动,车厢实现一定的后移量;反之,车厢下降,同时车厢左移。

优点

缺点

1、 结构简单,紧凑;

2、 能够很好的协调车厢上移量与后移量之间的关系,

满足工作要求; 3、 机构的受力情况较好。

1、 该方案杆数较多,杆的铰接处

的压力较大。

2、 由于液压杆放在杆的中间

位置,对液压杆的摆放位置要求较高。 1.设计要求

1)利用连杆机构实现车厢的翻转,其安装空间不能超过车厢底部与大梁间的空间。

2)结构尽量紧凑,可靠,具有良好的动力传递性能。

2.设计方案

翻转机构是自卸汽车的关键部分,其性能直接影响车辆的性能。为此,我们设计了多种方案,比较各自的优缺点。

方案一:双液压错位式

本机构本意作为和举升机构的方案一配套使用。

方案二:单缸直推式

该方案如下图所示:

工作原理:

油缸直接推动车厢绕铰接点转动,实现车厢的翻转。

优点缺点

1、结构简单、紧凑、比较容易想

到。

2、油缸所需的功率较小。1、采用单缸时候容易导致三面

倾斜。

2、横向强度差,油缸行程较

大。

方案三:油缸推进连杆该方案如下图所示:

工作原理:

油缸推动三脚架CDE翻转,使BC上升,从而车厢绕着F点转动。

优点缺点

1、横向刚度较好,举升时转动圆

滑。

2、车厢倾翻轴支架的水平反

力较小,车架底部受力也比

较均匀。1、油缸在翻转过程中的摆动角度较大,带来了一些不稳定性。

方案四:连杆放大式该方案如下图所示:

优点缺点

1、该机构的三角架比较大。

1、横向刚度较好,举升时转动圆

滑。

2、三脚架推动车厢举升时,车

厢倾翻轴支架的水平范例

较小。

方案五:Z字形举升机构

该方案如下图所示:

举升原理:

A点固定,由液压缸拉动B点右移,从而使得车厢翻转。

优点缺点

1、具有良好的举升性,安装方便。1、液压杆的升程较大。

2.3后厢门打开机构

设计要求:

1、在车厢倾斜卸货时,后厢门随之联动打开

2、卸货完毕,车厢恢复水平状态,后厢门也随之可靠关闭

3、后厢门打开机构的安装面不超过车厢侧面

4、其中,后箱门和车厢的相对位置如下:

方案一:重力开启机构

该方案如下图所示:

机构分析:

该种方案是最容易想到的,因为设计要求中提到在车厢倾斜卸货时,后厢门随之联动打开,卸货完毕,车厢恢复水平状态,后厢门也随之可靠关闭。所以,在本设计中,当车厢翻转的时候,后箱门是完全依靠自重下垂的,在车厢倾斜卸货的时候,后箱门是可以随之打开的,当车厢恢复水平的时候,后箱门也可

优点缺点

1、结构简单,非常容易想到。

1、不能实现自锁。

2、不需要其他任何机构,自动

打开,十分经济。

该方案如下图所示:

机构分析:

该机构就是一个简单的4连杆机构,其中连杆1是和后箱门固连在一起的,3是一个可以绕车厢体转动的移动副。

在车厢翻转时,通过联动机构使连杆2在3内滑动,从而推动1绕C旋转,从而使后厢门开启。

优点缺点

1、能够保证车厢门打开和关闭的准确

位置,比较容易实现和车厢的联动关

系。

2、计算也比较的简单。主要缺点就是2杆在转动的同时还要在移动副中进行滑动,所以,如果稍微有个地方润滑不好的话,就很有可能造成机构的自锁,使得后车厢门不能正常的打开。

该方案如下图所示:

机构分析:

本机构完全由四杆机构构成,其中的一根杆2就是车厢的后门。另外两根杆1和3都是铰接在车厢体上的。当车厢翻转时,通过联动机构使杆3转动,从而带动后厢门2转动,完成其开启和关闭动作。

优点缺点

1、该方案的结构比较简单。

2、该方案较易实现与其他机构的联动,能够

确保车厢门的打开和关闭的时候的准确位置。本机构虽然原理简单,但对机构尺寸的要求较高。

该方案如下图所示:

机构原理:

如图所示(图中只表示一侧),由滑块A带动杆AB,从而推动后厢门打开,打开后AB紧贴车厢两侧面。

优点缺点

方案简单,容易实现,同时倒货时不影响杆AB。本机构虽然原理简单,但对机构尺寸的要求较高。