统计过程控制(SPC)在铸造过程中的应用研究

发表时间:2015-01-04T10:06:51.200Z 来源:《工程管理前沿》2014年第12期供稿作者:王法禄沙羽赵永永潘金锟杨甲龙[导读] 控制图就是对生产过程的关键质量特性值进行测定、记录、评估并监测过程是否处于控制状态的一种图形方法。

王法禄沙羽赵永永潘金锟杨甲龙

(中国重型汽车集团有限公司济南铸锻中心山东济南 250200)

摘要:文章介绍了统计过程控制(SPC)原理、控制图的原理、控制图的分类及选用,并简要探讨了统计过程控制(SPC)在铸造过程的研究应用。

关键词:统计过程控制(SPC);控制图;铸造;

随着ISO9000:TS16949 质量管理体系标准在汽车行业的大力推广及应用,市场竞争也越来越激烈,对质量的要求也越来越高,作为TS 五大工具之一的统计过程控制(SPC)在汽车制造行业的应用也就势在必行。在铸造行业运用统计过程控制(SPC)对铸造过程进行数据化分析,科学判定过程中存在的异常点及异常波动,能够对铸造过程的过程趋势起到预警作用,防止过程异常波动而给企业带来损失。统计过程控制(SPC)作为质量控制的重要工具为企业提高产品质量,降低废品率,发挥着极其重要的作用。

1.统计过程控制(SPC)简介

二十世纪初期,由于市场经济的激烈竞争,传统管理方法已逐渐无法适应经济的发展,于是便产生了科学管理方法,统计过程控制理论开始成型。1942 年,为预防生产过程中不合格品的产生,美国贝尔电话实验室的休哈特应用数理统计方法提出了SPC (StatisticalProcess Control,统计过程控制)理论,二十世纪八十年代,日本经济迅猛发展,尤其是质量管理的进步,将统计过程控制的再一次的推入质量管理中,以美国为首的发达国家开始大力推行SPC,应用数理统计来预防不合格品的发生,将事后检验的观念转变为预防为主的预防观念。随着我国对SPC 研究的深入,SPC 开始在很多企业中得到应用。在国内外对SPC 的实践应用过程中证明,统计过程控制方法是保证产品质量,降低废品率的一种有效管理方法,它可运用各种控制图研究过程稳定性及工序能力,帮助我们分析影响产生质量问题的原因,将不合格品控制在一定限度内,使生产过程处于稳定状态,以预防为主的来提高产品质量,对指导生产有着极其重要的作用。

2.统计过程控制(SPC)基本原理

统计过程控制(Statistical Process Control,简称SPC)是指利用统计技术,对生产过程各个阶段进行监控,以达到改进与保证产品质量和服务质量,改善生产能力的重要方法。

2.1 过程控制系统

在生产过程中存在着影响过程稳定性的各种变差,而变差的来源可区分为普通原因和特殊原因,普通原因是那些始终作用于过程的多种变差来源,它最终产生一个稳定的且可重复的分布,使过程处于一个可预测的受控状态,特殊原因是引起的变差仅影响某些过程输出的因素,它是间歇发生的,不可预测的,最终会导致过程输出的不稳定;简单的统计过程控制技术能探测出影响过程的变差的特殊原因,通常由直接相关人员实施适当的局部措施就可解决变差的特殊原因,而解决变差的普通原因通常需要管理者从系统上采取纠正措施。整个过程在变差影响下需要过程控制系统来进行评估,它可以探测过程中出现变差的特殊原因,为过程提供统计信号,从而对特殊原因采取适当的措施来消除,使过程处于统计受控状态,这样我们便可以计算和预测其过程能力及过程性能。

2.2SPC 统计原理

统计过程控制(SPC)是以数理统计和概率论为理论基础,运用中心极限定理和3σ原则等原理;它们认为大量相互独立的随机变量近似服从正态分布,而产品的质量特性是由许多随机因素引起的,所以产品的质量特性服从正态分布;在正态分布重要结论中认为在μ士3σ(μ为分布数据的均值,σ为标准差)范围内包含质量数据的99.73%,如果能控制住这99.73%的质量数据,可以认为过程基本上是受控的、稳定的,统计过程控制技术主要工具控制图也是依据这一理论而提出的。它通过对质量特性的波动进行研究,建立控制图对过程的进行分析,判断过程质量是否存在异常波动,当过程质量状态不稳定和出现异常波动时,及时报警,以便我们查找原因,采取改进措施,从而达到持续改进和保证产品质量的目的。

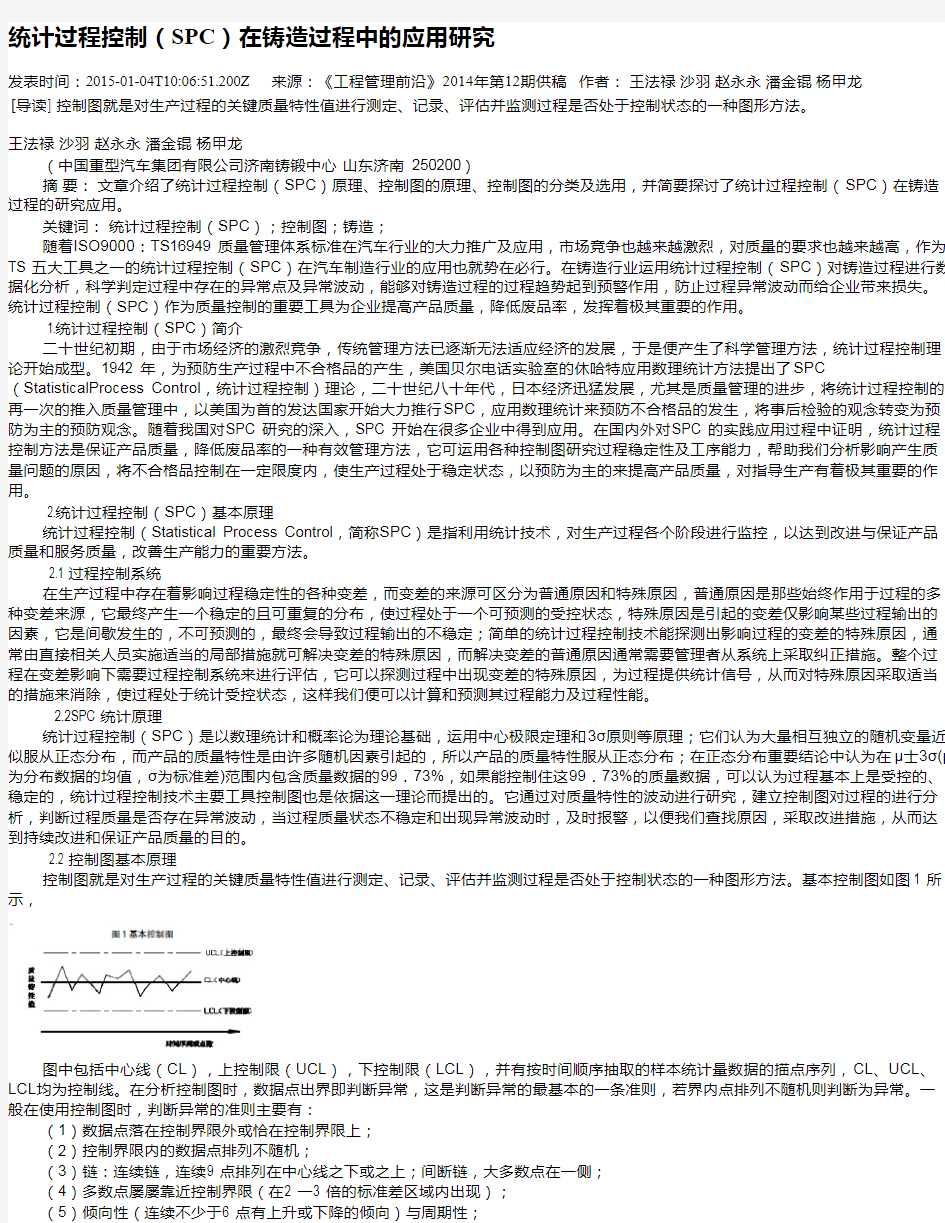

2.2 控制图基本原理

控制图就是对生产过程的关键质量特性值进行测定、记录、评估并监测过程是否处于控制状态的一种图形方法。基本控制图如图1 所示,

图中包括中心线(CL),上控制限(UCL),下控制限(LCL),并有按时间顺序抽取的样本统计量数据的描点序列,CL、UCL、LCL均为控制线。在分析控制图时,数据点出界即判断异常,这是判断异常的最基本的一条准则,若界内点排列不随机则判断为异常。一般在使用控制图时,判断异常的准则主要有:

(1)数据点落在控制界限外或恰在控制界限上;

(2)控制界限内的数据点排列不随机;

(3)链:连续链,连续9 点排列在中心线之下或之上;间断链,大多数点在一侧;(4)多数点屡屡靠近控制界限(在2 一3 倍的标准差区域内出现);

(5)倾向性(连续不少于6 点有上升或下降的倾向)与周期性;