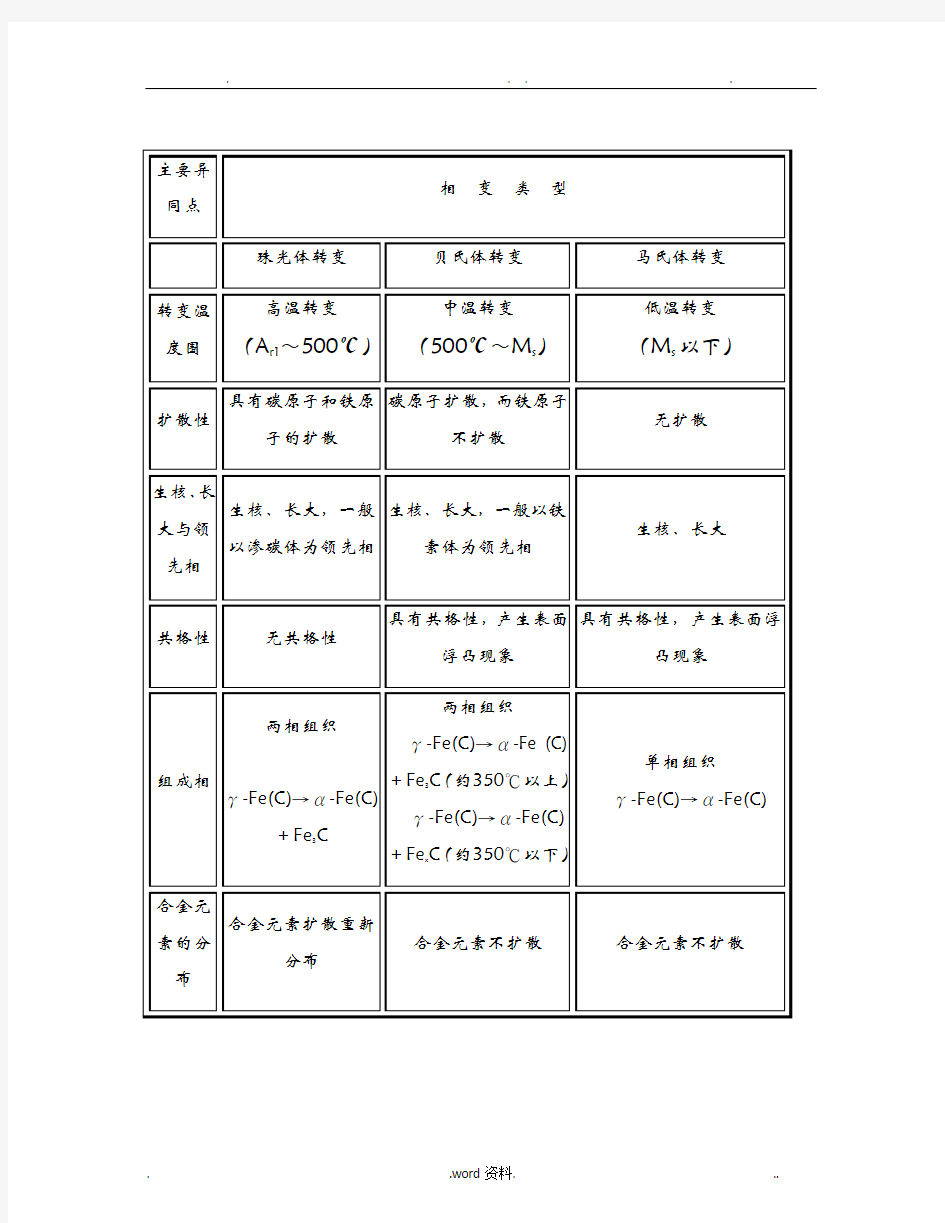

一、组织形态

1、珠光体的组织形态

共析碳钢加热到均匀的的奥氏体化状态后缓慢冷却,稍低于温度将形成珠光体组织,

为铁素体和渗碳体的机械混合物,其典型形态呈片状或层状。

片状珠光体是由一层铁素体与一层渗碳体交替堆叠而成。片状珠光体组织中,一对铁素体和渗碳体片的总厚度,称为“珠光体片层间距”。

工业上所谓的片状珠光体,是指在光学显微镜下能够明显看出铁素体与渗碳体呈层状分布的组织形态,其片层间距约在0.150.45之间。

透射电镜观察表明,在退火状态下,珠光体中的铁素体位错密度小,渗碳体中的位错密度更小,片状珠光体中铁素体与渗碳体两相交界处的为错密度高,在每一片铁素体中还有亚晶界,构成许多亚晶粒。

工业用钢中,也可以见到铁素体基体上分布着粒状渗碳体组织,称为“粒状珠光体”或“球状珠光体”,一般是经球化退火处理后获得的。

2、马氏体的组织形态

a、板条状马氏体

板条状马氏体是低、中碳钢,马氏体时效钢,不锈钢等铁系合金中形成的一种典型的马氏体组织。因其显微组织是由许多成群的板条组成,故称为板条状马氏体。又因为这种马氏体的亚结构主要为位错,通常也称它为位错型马氏体。

板条状马氏体的显微组织(如图所示),其中A为板条束,成不规则形状,尺寸约为20—35μm,是由若干单个马氏体板条所组成。一个板条束又可分成几个平行的像图中B那样的区域,呈块状。块界长尺寸方向与板条马氏体边界平行,块间成大角晶界。每个块由若干板条组成,每一个板条为一个单晶体。板条具有平直的界面,并接近于奥氏体的,为其惯习面,相同惯习面的变体平行排列构成板条束。现已确定这些稠密的板条被连续的高度变形的残余奥氏体薄膜()所隔开。

相邻板条一般以小角晶界相间,也可成孪晶关系,成孪晶关系时条间无残余奥氏体。

透射电镜观察证明,板条马氏体有高密度位错。有时也会有部分相变孪晶存在,但为局部的,数量不多。

板条状马氏体的显微组织构成随钢和合金的成分变化而改变。在碳钢中,当碳含量小于0.3%时,原始奥氏体晶粒板条束及束中块均很清楚;碳含量在0.30.5%,板条束清楚,块不清楚;碳含量升高到0.60.8时,板条混杂生成的倾向性很强,无法辨识束和块。

b、片状马氏体

铁系合金中出现的另一种典型的马氏体组织是片状马氏体,常见于淬火高、中碳钢及高Ni 的Fe-Ni合金中。其空间形态成双透镜片状,所以也称之为“透镜片状马氏体”。因其与试样磨片相截而在显微镜下呈现为针状或竹叶状,故又称为“针状之称马氏体”或“竹叶状马氏体”。片状马氏体的亚结构主要为孪晶,因此又有“孪晶型马氏体”。片状马氏体的显微组织为片间不相互平行。

片状马氏体常能见到有明显的中脊,而且体存在许多相变孪晶。相变孪晶的存在是片状马

氏体组织的重要特征。

c、其他马氏体

除板条状与片状外,还有蝶状马氏体、薄片状马氏体和马氏体,这里就不一一介绍了。

3、贝氏体的组织形态

钢中贝氏体的组织形态是多种多样的,除上贝氏体和下贝氏体两种经典形态外,有时也可以见到粒状贝氏体、无碳化物贝氏体、柱状贝氏体及反常贝氏体等。

a、上贝氏体

钢中典型的上贝氏体为成簇分布的平行的条状铁素体和夹于条件的断续状渗碳体的混合物。多在奥氏体晶界成核,自晶界一侧或两侧向晶长大,形如羽毛。上贝氏体的铁素体多数呈条状或针状,少数呈椭圆状或矩形。

电镜下的上贝氏体组织可以清楚地看到在平行的条状铁素体之间夹有断续的条状碳化物。在铁素体中有位错缠结存在。

在一般情况下,随着钢中碳含量的增加,上贝氏体中的铁素体条增多、变薄、渗碳体的数量增多,形态由粒状变为链珠状、短杆状、直至断续条状。

b、下贝氏体

在光学显微镜下的下贝氏体呈暗黑色针状或片状,而且各个针状物之间都有一定的交角。下贝氏体成核部位既可以在奥氏体晶界上,也可以在奥氏体晶粒部。

下贝氏体的双磨面金相组织其立体形貌呈透镜状,与磨面相交呈片状或针状。

从下贝氏体的电子显微组织中可以看出,在下贝氏体铁素体片中,分布着排列成行的细片状或粒状碳化物,并以55的角度与铁素体针的长轴相交。下贝氏体的碳化物仅分布在铁素体部。

c、粒状贝氏体

粒状贝氏体系指在铁素体基体上分布有奥氏体或其他转变产物的岛状组织。岛状组织的

形状可以是条状、颗粒状或其他形。这种岛状组织原为富碳奥氏体,在室温下可能因条件不同而不同程度地转变为马氏体、贝氏体或其他分解产物。

d、无碳化物贝氏体

无碳化物贝氏体是指由条状铁素体单相组成的组织,所以也称为铁素体贝氏体或无碳贝氏体。它由大致平行的条状铁素体组成,之间有一定的距离。条间一般为富碳奥氏体转变而成的马氏体。

二、转变特点与形成过程

1、珠光体转变特点

a、片状珠光体形成过程

当共析钢由奥氏体转变为珠光体时,是由均匀的奥氏体转变为碳含量很高的渗碳体和含碳量很低的铁素体的机械混合物。因此,珠光体的形成过程,包含着两个同时进行的过程:一个是通过碳的扩散生成高碳的渗碳体和低碳的铁素体;另一个是晶体的点阵重构。由面心立方体的奥氏体转变为体心立方题点阵的铁素体和复杂单斜点阵的渗碳体。

共析钢成分过冷奥氏体发生珠光体转变时,多半在奥氏体晶界上成核,晶界交叉点更有利于珠光体的成核,也可在晶体缺陷比较密集的区域成核。

如果以渗碳体作为领先相,当奥氏体冷却至以下时,首先在奥氏体晶界上产生一小片渗碳体晶核,核刚形成时,可能与奥氏体保持共格关系,而成片状。渗碳体晶核成片状,一方面为渗碳体成长提供C原子的面积大,另一方面形成渗碳体所需要的C原子扩散距离缩短。在原始奥氏体中,各种不同取向的珠光体不断长大,而在奥氏体晶界上和珠光体-奥氏体相界上,又不断产生新晶核,并不断长大,直到长大着的各个珠光体晶粒相碰,奥氏体全部转变为珠光体时,珠光体形成即告结束。

b、粒状珠光体的形成过程

粒状珠光体是通过渗碳体球化获得的。在略高于的温度下保温将使溶解的渗碳体球化,这是因为第二项颗粒的溶解度与其曲率半径有关,与渗碳体尖角处相接触的奥氏体中的碳含量较高,而与渗碳体平面处相接触的奥氏体的含碳量较低,因此奥氏体中的C原子将从渗碳体的尖角处向平面处扩散。扩散的结果,破坏了相平衡。为了恢复平衡,尖角处将溶解而使曲率半径增大,平面处将长大而使曲率半径减小,一直逐渐成为颗粒状。从而得到在铁素体基体上分布着颗粒状渗碳体组织。然后自加热温度缓冷至以下时,奥氏体转变为珠光体。转变时,领先相渗碳体不仅可以在奥氏体晶界上成核,而且也可以从已存在的颗粒状渗碳体上长出,最后得到渗碳体呈颗粒状分布的粒状珠光体。这种处理称为“球化退火”。

2、马氏体转变的主要特点

a、切变共格和表面浮凸现象

在高碳钢样品中产生马氏体转变之后,在其磨光的表面上出现倾动,形成表面浮凸。在显微镜光线的照射下,浮凸两边呈现明显的山阴和山阳。由此可见,马氏体形成是以切变的方式实现的,同时马氏体和奥氏体之间界面上的原子是共有的,既属于马氏体,又属于奥氏体,而且整个相界面是互相牵制的,这种界面称为切变共格界面,它是以母相切变维持共格关系的,故称为第二类共格界面。

b、马氏体转变的无扩散性

①在马氏体转变过程中,原子是集体运动的,原来相邻的两个原子转变后仍然相邻,他们

之间的相对位移不超过一个原子间距。

②钢中马氏体转变无成分变化,仅有晶格改组:

-Fe(C)Fe(C)

面心立方体心立方

③马氏体的转变可以在相当低的温度围进行,并且转变速度极快。

c、具有一定的位向关系和惯习面

(一)位相关系

马氏体转变的晶体学特点是新相和母相之间存在着一定的位向关系。

①K-S关系

Kypmomob和Sachs用X-射线极图法测出碳钢(1.4% C)中马氏体()和奥氏体

()之间存在下列位向关系:

// ;//

②西山关系

西山在30%Ni的Fe—Ni合金单晶中发现,在室温以上形成的马氏体和奥氏体之间存在K —S关系,而在-70 以下形成的马氏体具有下列位向关系:

②G-T关系

Greninger和Troiaon精确地测量了Fe-0.8% C-22%Ni 合金的奥氏体单晶中的马氏体位向,结果发现K-S关系中的平行晶面和平行晶向实际上略有偏差:

//差

(二)惯习面极其不应变性

马氏体是在母相一定晶面上开始形成的,这个晶面称为惯习面。通常以母相的晶面指数表示。

钢中马氏体的惯习面随碳含量及形成温度不同而异,常见的有三种:(111),(225),(259)。

惯习面为无畸变无转动平面。马氏体和奥氏体以相界面为中心发生对称倾动,说明惯习面在相变过程中并不发生转动。

d、马氏体转变是在一个温度围完成的

通常情况下,马氏体转变开始后,必须在不断降温的条件下,转变才能继续进行。冷却中断,转变立即停止,所以马氏体转变总是需要在一个温度围连续冷却才能完成。在一般的冷却条件下,马氏体开始转变温度与冷却速度无关。当冷至某一温度以下时,马氏体转变不再进行,这个温度用表示,称为马氏体转变终了点。

e、马氏体转变的可逆性

在某些铁合金中,奥氏体冷却转变为马氏体,重新加热时,已形成的马氏体又可以通过逆向马氏体转变机构转变为奥氏体,这就是马氏体转变的可逆性。

3、贝氏体转变的基本特征和形成过程

a、贝氏体转变需要一定的孕育期。钢中的贝氏体可以在一定温度围等温形成,也可以

在某一冷却速度围连续冷却转变。

b、贝氏体转变是一种成核、长大的过程。贝氏体长大时,与马氏体相似,在平滑试样

表面与浮凸现象发生,这说明α—Fe可能是按共格切变方式长大的,但与马氏体转变不同,相变是C原子扩散重新分配,α相长大速度受钢中C的扩散的控制,因而很慢。

c、贝氏体转变有一上限温度(),也有一下限温度()。奥氏体必须冷至点一下才

开始形成贝氏体;低于等温奥氏体可全部转变为贝氏体,故为形成100%贝氏体的最高温度。

d、钢中贝氏体的碳化物分布状态随形成温度不同而异,较高温度形成的上贝氏体,碳

化物一般分布在铁素体条之间;较低温度形成的下贝氏体,碳化物主要分布在铁素体条部。

e、贝氏体转变时,Fe和合金元素的原子不发生扩散,C原子发生扩散,对贝氏体转

变起控制作用。上贝氏体转变速度取决于C在γ—Fe中的扩散,下贝氏体的转变速度取决于C在α—Fe中的扩散。

f、贝氏体中的铁素体有一定的惯习面,并与母相奥氏体之间保持一定的晶体学位向关

系。上贝氏体的惯习面为,下贝氏体的惯习面为。贝氏体铁素体与奥实体之间存在K—S 位向关系。

上贝氏体中的碳化物为渗碳体,下贝氏体中的碳化物既可以是渗碳体,也可能是ε—

碳化物。

三、转变热力学与转变动力学

1、珠光体转变热力学与转变动力学

由于珠光体转变温度较高,Fe和C原子都能扩散较大的距离,珠光体又是在位错等缺陷较多的晶界成核,相变时消耗的能量较小,所以在较小的过冷度下就可以发生相变。

综合不同温度下的珠光体成核率及其长大速度与时间的关系可以得到,珠光体形成初期有一孕育期。当等温度从A1点逐渐降低时,想变得孕育期逐渐缩短,降低到某一温度时,孕育期最短,温度再降低,孕育期又增长。从整体来看,当奥氏体转变为珠光体时,随着时间的增长转变速度增大,但当转变量超过50%时,转变速度又逐渐降低,直至转变完成。

影响珠光体转变的因素主要有以下几点:1、碳含量;2、奥氏体成分的均匀性和过剩相溶解情况;3、奥氏体的晶粒度;4奥氏体化的温度和时间;5、应力和塑性变形。

2、马氏体转变热力学与转变动力学

马氏体相变为无扩散性相变,需要较大的过冷度才能发生。

奥氏体和马氏体的两相自由能之差暗道相变所需的最小驱动力值时的温度,我们定义为点。

影响点的主要因素有:1、化学成分;2、形变与应力;3、奥氏体化条件;4、淬火速度;5、磁场。

钢和铁合金中马氏体相变是在很大的过冷度下发生的,相变驱动力很大。同时马氏体转变的长大激活能很小。所以其长大速度极快。

马氏体转变主要分为爆发式转变、等温转变和表面转变。其中爆发式转变受到位向差不规则的影响。等温转变则可以用预冷的方法使转变一开始就具有最大的转变速度,因而不需要孕育期即可形成。表面转变实际上亦是等温转变,但成核过程需要孕育期且表面马氏体大都为条状而且长大较慢,惯习面为。

3、贝氏体转变热力学与转变动力学

贝氏体转变属于共格有扩散型相变,与马氏体相变相比需要的相变驱动力较大,而弹性应变能较小。

贝氏体转变动力学兼有珠光体转变和马氏体转变动力学的某些特点,主要有如下几点:

1、具有扩散型相变的特性;

2、在许多合金钢中贝氏体转变是不能进行完全的,常有奥氏

体残余存在;3、上贝氏体铁素体的长大速度,主要取决于其前沿奥氏体C原子的扩散速度;而下贝氏体转变速度,则主要决定于铁素体碳化物沉淀的速度。

影响贝氏体转变动力学的因素主要有:1、化学成分的影响;2、奥氏体晶粒大小的影响;3、奥氏体化温度的影响;4、转变温度的影响;5、奥氏体冷却时在不同温度停留以及部分发生相变的影响;6、应力及塑性变形的影响。

四、机械性能

1、珠光体的机械性能

钢中珠光体的机械性能,主要决定于钢的化学成分和热处理后所获得的组织形态。共析碳素钢在获得单一片状珠光体的情况下,其机械性能与珠光体的片层间距、珠光体团的直径、珠光体中铁素体片的亚晶粒尺寸和原始奥氏体晶粒大小与着密切的关系。在比较均匀的奥氏体中,片状珠光体主要在晶界成核,因而表征单位体积晶界面积的奥氏体晶粒大小,对珠光体团直径产生了明显影响。珠光体的片层间距主要是由相变时的能量的变化和碳的扩散决定的。因此与奥氏体晶粒大小关系不大。

珠光体团的直径和片层间距越小,强度越高,塑性也越大。其主要原因是由于铁素体与渗碳体片薄时,相界面增多,在外力作用下,抗塑性变形的能力增大。珠光体团直径减小,标明单位体积片层排列方向增多,使局部发生大量塑性变形引起应力集中的可能性减少,因而既提高了强度又提高了塑性。

如果钢中的珠光体是在连续冷却过程中形成的,转化产物的片层间距大小不等,则引起抗塑性变形能力的不同,珠光体片层间距大的区域,抗塑性变形能力小,在外力作用下,往往首先在这些区域产生过量变形,出现应力集中而破裂,使钢的强度和塑性都降低。

在退火状态下,对于相同碳含量的钢,粒状珠光体比片层状珠光体常具有较少的相界面,其硬度、强度较低,塑性较高。

2、马氏体的机械性能

钢中马氏体最主要的特性就是高强度、高硬度,其硬度随碳含量的增加而升高。但当碳含量达到0.6%时,淬火钢的硬度接近最大值。碳含量进一步增加时,虽然马氏体硬度会有所提高,但残余奥氏体量增加,使钢的硬度反而下降。

近年来对马氏体高强度的本质进行了大量的研究工作,认为引起马氏体高强度的原因是多方面的,其中主要包括相变强化、碳原子的固溶强化和时效强化等。

马氏体的韧性主要决定于它的亚结构。因此位错型马氏体具有良好的韧性,而孪晶马氏体之所以韧性差,可能是与孪晶亚结构的存在及在回火时碳化物沿孪晶面析出呈不均匀分布有关。

马氏体的相变塑形是随着应力的增长而不断增长的。同时马氏体相变所诱发的塑形还可显著提高钢的韧性。

关于马氏体的相变诱发塑形,可从如下两方面加以解释:1、由于塑性变形而引起的局部区域应力集中,将由马氏体的形成而得到松弛,因而能够防止微裂纹的形成;2、在发生塑性变形的区域,有形变马氏体形成,形变强化指数增大,从而使已经发生塑性变形的区域继续发生变形困难,故而能抑制颈缩的形成。

2、贝氏体的机械性能

贝氏体的强度随转变温度的降低而升高。在低碳上贝氏体中,强度实际上完全由贝氏体铁素体的尺寸所控制。只有下贝氏体或高碳上贝氏体中,碳化物的弥散强化才有比较明显的贡献。

在低碳钢中,上贝氏体的冲击韧性比下贝氏体的低,以及从上贝氏体过渡到下贝氏体时,脆性转折温度突然下降。

工业上经贝氏体处理的钢件的机械性能,主要通过等温处理温度来控制。当等温温度低于400 时,主要形成下贝氏体,在这个温度围,随等温温度升高,上贝氏体量有所增加,因此强度、硬度稍有降低,而塑性、韧性很少增高甚至还有所降低。当温度高于400 时,由于主要形成上贝氏体,因此随温度升高,不仅硬度、强度降低,而且韧性、塑性也明显下降。但当等温温度高于450 时,由于过冷奥氏体转变为贝氏体的稳定性增大,在随后冷却时却有可能部分转变为马氏体或在等温室可能有珠光体形成。因而,随等温温度继续升高,硬度和强度也随之有所升高,但塑性和韧性将继续降低。

贝氏体机械性能主要是受到-Fe和渗碳体的影响。除此之外还受到如下的一些非贝氏体组织的影响:1、残余奥氏体的影响;2、马氏体(回火马氏体)的影响;3、珠光体转变产物的影响;4、针状铁素体及上贝氏体的影响。