蜗轮蜗杆设计特点

1.蜗轮(或斜齿轮)螺旋角β与蜗杆螺旋升角λ大小相等方向相同.

即β=λ+β=+λ

2压力角相等: α1=α2

3中心距A=(d1+d2)/2+放大间隙.

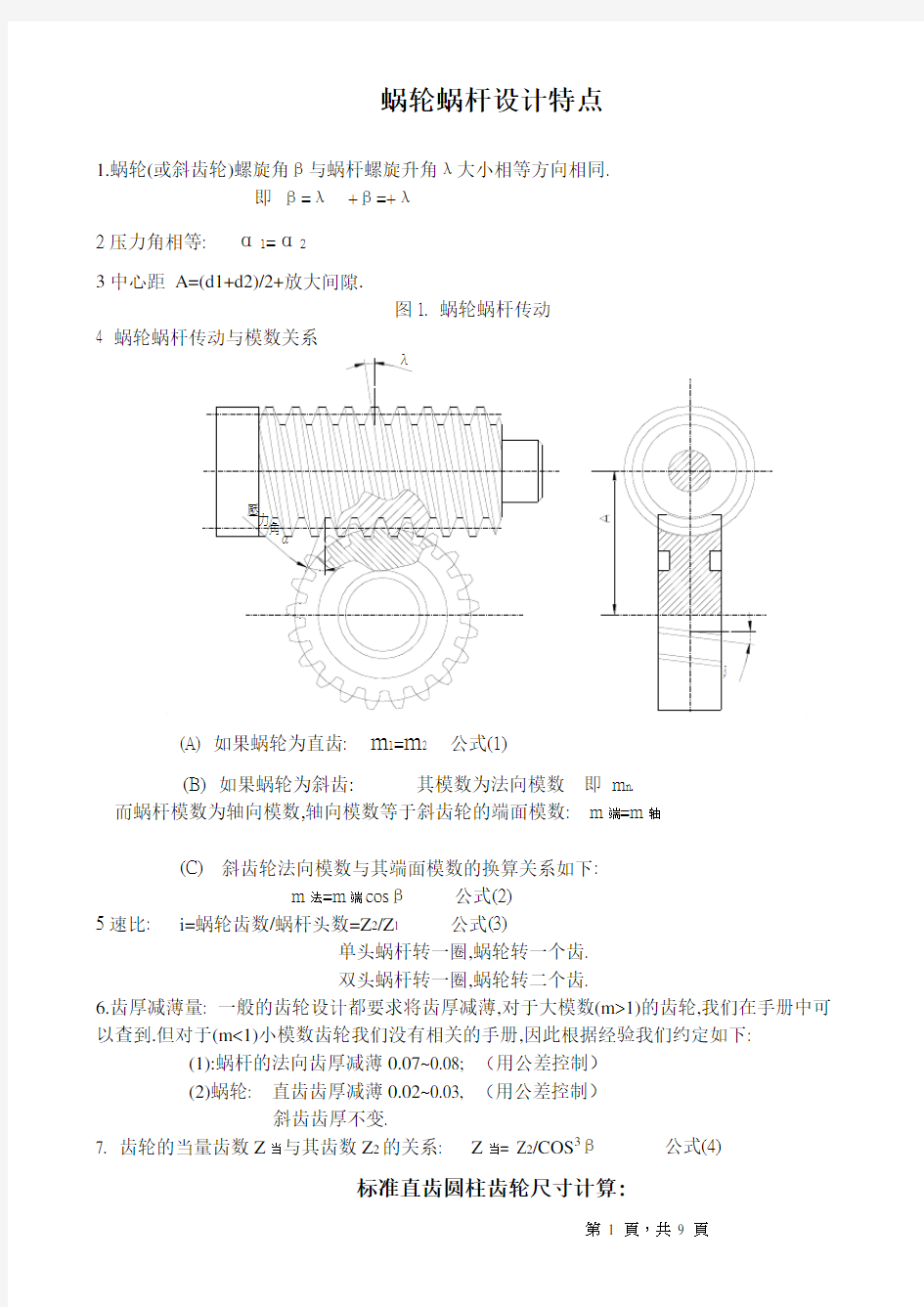

图1. 蜗轮蜗杆传动

4 蜗轮蜗杆传动与模数关系

(A) 如果蜗轮为直齿: m1=m2 公式(1)

(B)如果蜗轮为斜齿:其模数为法向模数即m n.

而蜗杆模数为轴向模数,轴向模数等于斜齿轮的端面模数: m端=m轴

(C)斜齿轮法向模数与其端面模数的换算关系如下:

m法=m端cosβ公式(2)

5速比: i=蜗轮齿数/蜗杆头数=Z2/Z1 公式(3)

单头蜗杆转一圈,蜗轮转一个齿.

双头蜗杆转一圈,蜗轮转二个齿.

6.齿厚减薄量: 一般的齿轮设计都要求将齿厚减薄,对于大模数(m>1)的齿轮,我们在手册中可以查到.但对于(m<1)小模数齿轮我们没有相关的手册,因此根据经验我们约定如下:

(1):蜗杆的法向齿厚减薄0.07~0.08; (用公差控制)

(2)蜗轮: 直齿齿厚减薄0.02~0.03, (用公差控制)

斜齿齿厚不变.

7. 齿轮的当量齿数Z当与其齿数Z2的关系: Z当= Z2/COS3β公式(4)

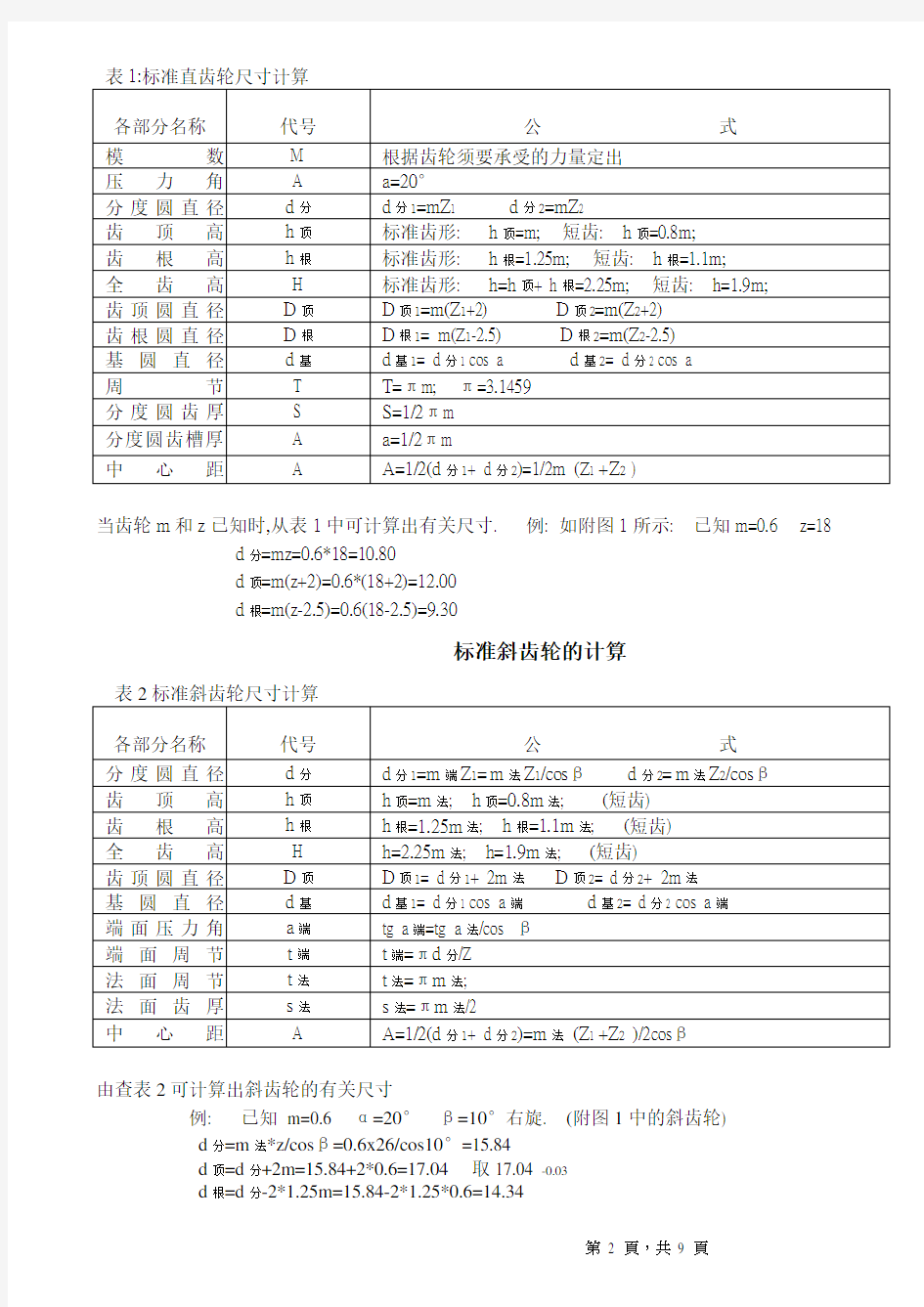

表1:标准直齿轮尺寸计算

当齿轮m和z已知时,从表1中可计算出有关尺寸. 例: 如附图1所示: 已知m=0.6 z=18 d分=mz=0.6*18=10.80

d顶=m(z+2)=0.6*(18+2)=12.00

d根=m(z-2.5)=0.6(18-2.5)=9.30

标准斜齿轮的计算

由查表2可计算出斜齿轮的有关尺寸

例: 已知m=0.6 α=20°β=10°右旋. (附图1中的斜齿轮)

d分=m法*z/cosβ=0.6x26/cos10°=15.84

d顶=d分+2m=15.84+2*0.6=17.04 取17.04 -0.03

d根=d分-2*1.25m=15.84-2*1.25*0.6=14.34

蜗杆的尺寸计算

1 关于蜗杆的特性系数q: q=蜗杆分度圆直径/模数m 公式(5)

蜗轮一般是用蜗轮滚刀来加工, 蜗轮滚刀实际上相当于一个开了齿的蜗杆. 蜗轮滚刀模数相同,直径不一样时螺旋升角λ也不一样,也就是说一种蜗轮滚刀不能加工相同模数的任意齿数的蜗轮,需要配很多蜗轮滚刀.为了减少蜗轮滚刀的数量,国家规定了蜗杆特性系数q.我们在设计蜗杆时应尽量选用标准的蜗杆特性系数q. q与m的关系如表3所示:

注:括号中的数字尽可能不用(当用蜗轮滚刀加工时)

.特性系数q与蜗杆分度圆上的螺旋升角λ的关系. 如表4 所示

表4 .特性系数q与螺旋升角λ的关系.

在设计蜗杆传动中.由于我们是将斜齿轮来代替蜗轮的.所以在设计蜗轮蜗杆传动时,可以不受特性系数q的限制.但所设螺旋升角应在表4范围内. 根据表5可以算出蜗杆的尺寸.

例: 如附图2所示已知端面模数m=0.5 Z=2 α=20°λ=7.52°右旋其计算如下:

d分=Zm/tgλ

=2*0.5/tg7.52°=7.58

d顶=d分+2m

=7.58+2*0.5=8.58

d根=d分-2.4m

=7.58-2.4*0.5=6.38

T=Zt=2*πm=3.14

在图纸中还要标出其分度圆法向弦齿厚及法向弦高

代入已知参数得: S法分弦=πm/2*COSλ

=πx0.5/2*cos7.52°=0.78

h法分弦=m=0.5

根据蜗轮蜗杆传动要点第6点,取分度圆法向弦齿厚S法分弦为0.78 -0.02-0.04

注: 关于蜗杆减薄量,讲课时说是减薄0.07~0.08.这是根据黄克恭先生的经验定的,本例减薄这个数是根据陈坚先生经验定的,其经验为0.02~0.04. 我(孙工)倾向陈坚先生的减薄量.

蜗轮蜗杆的检验

蜗杆的检验一般检验其法向分度圆弦齿厚如附图2所示在图纸中要给出法向分度圆弦齿厚

捡验蜗轮(斜齿轮)的方法有三种:

(1) 捡验公法线长度;

(2) 捡验固定弦齿厚:

(3) 捡验分度圆法向弦齿厚

这三种方法我们任选一种.

公法线长度的计算捡验公法线长度的方法如图3所示 .

图3.齿轮公法线长度的捡验

斜齿轮公法线长度的计算公式: α=20°

Q=0.364/COS( ? ) 公式(6)

Z’=Z*[Q-0.01745*arctan(Q)]/ 0.0149

根据Z’ (四舍五入取整数) 查表6得跨齿数N

公法线长度L=Mn*[2.9521*(N-0.5)+0.014*Z’] 公式(7)

注意公式(7)中的Z’不要四舍五入取整数

直齿轮公法线长度可查表6得. (表6是m=1 λ=20°时的数值.)

表6. 标准直齿轮公法线长度L'

公法线长度L'.它适用于任意模数的直齿轮. 使用方法是:

L=L'm 公式(8)

例查得: Z=18时跨齿数为3 L'=7.6324

于是L=7.6324*0.6

=4.579

≒4.58

对于直齿轮来说,用查表法计算公法线长度比用公式来计算来的方便.当直齿轮模数小于0.4时,最好用公法线长度捡验而不用其它方法,因为公法线长度便于测量.

固定弦齿厚的计算

图4固定弦齿厚的位置

图中虚线为齿条齿形,固定弦齿厚S弦是齿条齿形与齿轮形相切的两点A和B的长度.

公式为: 当m=1时S弦=1.387m (公式9) h弦=0.7476m (公式10)

公式(9)(10)直斜齿轮公用,斜齿轮指法向模数

例: 已知m=0.6 Z=26 α=20°β=10°那么:

S弦=1.387*0.6=0.83

h弦=0.7476*0.6=0.45

对于斜齿轮来说不给减薄量,但要给公差如: S弦=0.83-0.03 或S弦=0.83-0.02 .

直齿轮分度圆弦齿厚的计算

直齿轮分度圆弦齿厚的计算公式当m=1时

S分弦=1.55688*m 公式(11)

h分弦=1.0342*m 公式(12)

例: 如附图1 已知m=0.6 Z=18

S分弦=1.55688*0.60=0.94 h分弦=1.0342*0.60=0.62

取: S分弦=0.92-0.02h分弦=0.62

图5. 直齿轮

斜齿轮法向分度圆弦齿厚的计算

S分法弦=m*Z当sin90°/Z当公式(13)

h分法弦=0.6[1+(Z当/2)*(1-cos90°/Z当)] 公式(14)

例: 已知: m=0.6 Z=26 α=20°β=10°

代入已知数: S分法弦=0.6*Z当sin90°/Z当=0.94 S分法弦=0.94-0.02

h分法弦=0.6[1+Z当/2(1-cos90°/Z当)]=0.61

Z当=Z/cos3β=27.2219 =Z当cos310°=27.2219

对于斜齿轮来说S分法弦不给减薄量但要给公差,S分法弦取0.94-0.02

径节制齿轮尺寸的计算

径节制齿轮各部分尺寸的计算,一般是转化成模数来计算.

其公式: m=25.4/DP 公式(15)

有了模数后,就可以利用前面所给的表及公式进行计算.在齿轮的图纸止要给出: 径节DP

齿数Z 压力角λ和螺旋角β,而不必给出模数.

值得指出的是,径节DP也有端面和法面之分.对于直齿轮来说DP是指端面径节,对于斜齿轮来说,DP是指法面径节.与径节制斜齿轮相配的蜗杆要用端面径节去计算.

附表3 径节制斜齿轮的计算

附表1 齿轮标准模数系列(JB111-60)

注: 在选用模数时,括号内的模数尽可能不用.

常见普通蜗轮蜗杆的规格及尺寸 例:蜗杆传动,已知模数m=4.蜗杆头数z1=1,蜗轮齿数z2=50,特性系数q=10。求传动中心距a=? 变位系数0时: 中心距a=(蜗杆分度圆+蜗轮分度圆)/2=(特性系数q*模数m+蜗轮齿数Z2*模数m)/2=(10*4+50*4)/2=120 特性系数:蜗杆的分度圆直径与模数的比值称为蜗杆特性系数。 加工蜗轮时,因为是直径和形状与蜗杆相同的滚刀来切制,由上式可看出,在同一模数下由于Z1和λ0的变化,将有很多不同的蜗杆直径,也就是说需要配备很多加工蜗轮的滚刀。为了减少滚刀的数目,便于刀具标准化,不但要规定标准模数,同时还必须规定对应于一定模数的Z1/tgλ0值,这个值用q表示,称之为蜗杆特性系数。

圆柱蜗轮、蜗杆设计参数选择 蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。计算速比(i)的公式如下: i=蜗杆转速n1 蜗轮转速n2 = 蜗轮齿数z2蜗杆头数z1 1、蜗轮蜗杆主要参数与尺寸计算 主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。 (1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt为标准模数。对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。 标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。 表A

目录 第一章总论......................................................... - 2 - 一、机械设计课程设计的容......................................... - 2 - 二、设计任务..................................................... - 2 - 三、设计要求..................................................... - 3 - 第二章机械传动装置总体设计......................................... - 3 - 一、电动机的选择................................................. - 4 - 二、传动比及其分配............................................... - 4 - 三、校核转速..................................................... - 5 - 四、传动装置各参数的计算......................................... - 5 - 第三章传动零件—蜗杆蜗轮传动的设计计算............................. - 5 - 一、蜗轮蜗杆材料及类型选择....................................... - 6 - 二、设计计算..................................................... - 6 - 第四章轴的结构设计及计算.......................................... - 10 - 一、安装蜗轮的轴设计计算........................................ - 10 - 二、蜗杆轴设计计算.............................................. - 15 - 第五章滚动轴承计算................................................ - 17 - 一、安装蜗轮的轴的轴承计算...................................... - 18 - 二、蜗杆轴轴承的校核............................................ - 18 - 第六章键的选择计算................................................ - 19 - 第七章联轴器...................................................... - 20 - 第八章润滑及密封说明.............................................. - 20 - 第九章拆装和调整的说明............................................ - 20 - 第十章减速箱体的附件说明.......................................... - 20 - 课程设计小结........................................................ - 21 - 参考文献............................................................ - 22 -

圆柱蜗轮、蜗杆设计参数选择 蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。计算速比(i)的公式如下: i=蜗杆转速n1 蜗轮转速n2 = 蜗轮齿数z2 蜗杆头数z1 1、蜗轮蜗杆主要参数与尺寸计算 主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。 (1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt 为标准模数。对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。 标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。 表A 模数m 分度圆直径 d 1 蜗杆直径系数 q 20 16 1.25 22.4 17.92 20 12.5 1.6 28 17.5 22.4 11.2 2 35.5 17.75 28 11.2 2.5 45 18 35.5 11.27 3.15 56 17.778 40 10 4 71 17.75 50 10 5 90 18 63 10 6.3 112 17.778 80 10 8 140 17.5 90 9 10 160 16

图1

q= 蜗杆分度圆直径模数 =d1 m d1=mq 有关标准模数m 与标准分度圆直径d1的搭配值及对应的蜗杆直径系数参照表A (3) 蜗杆导程角r 当蜗杆的q 和z1选定后,在蜗杆圆柱上的导程角即被确定。为导程 角、导程和分度圆直径的关系。 tan r= 导程分度圆周长 = 蜗杆头数x 轴向齿距分度圆周长=z1px d1π =z1πm πm q =z1 q 相互啮合的蜗轮蜗杆,其导程角的大小与方向应相同。 (4) 中心距a 蜗轮与蜗杆两轴中心距a 与模数m 、蜗杆直径系数q 以及蜗轮齿数z2 间的关系式如下: a=d1+d22 =m q (q+z2) 蜗杆各部尺寸如表B 名称代号 公式 分度圆直径 d1 齿顶高 ha1 齿根高 hf1 齿高 h1 齿顶圆直径 da1 齿根圆直径 df1 轴向齿距 px d 1=mq ha1=m hf1=1.2m h1=ha1+hf1=2.2m da1=d1+2ha1=d1+2m df1=d1-2hf1=d1+2.4m px=πm 蜗轮各部尺寸如表C 2、 蜗轮蜗杆的画法 (1) 蜗杆的规定画法 参照图1图2 (2)蜗轮的规定画法 参照图1图2 (3)蜗轮蜗杆啮合画法 参 照图1图2.

蜗杆斜齿轮传动的设计方法 发表时间:2018-08-07T12:05:58.323Z 来源:《知识-力量》2018年9月上作者:陈远琴[导读] 对蜗轮副啮合与圆柱斜齿轮和蜗杆啮合进行对比分析,提出在传动载荷不大的情况下将蜗轮替换成圆柱斜齿轮的运用,并分析提出斜齿轮加工优势及装配优势,最后通过实例举证斜齿轮替代蜗轮在现实中的运用。(贵州群建精密机械有限公司,贵州省遵义市 563003) 摘要:对蜗轮副啮合与圆柱斜齿轮和蜗杆啮合进行对比分析,提出在传动载荷不大的情况下将蜗轮替换成圆柱斜齿轮的运用,并分析提出斜齿轮加工优势及装配优势,最后通过实例举证斜齿轮替代蜗轮在现实中的运用。关键词:斜齿轮蜗轮副中心高 1、引言 蜗轮副减速器是一种动力传达机构,利用齿轮的速度转换将电机的转速减速到所需要的转速,并得到较大转矩的机构。在传递动力与运动的机构中应用范围相当广泛。加工蜗轮时理论上应使用专用的蜗轮滚刀,由于蜗轮规格较多,在实际工作中往往因为没有专用的滚刀,而用其他相近的滚刀代替,如飞刀等,但是这个加工带来了麻烦。因而在蜗轮副传递载荷不大的情况下可以用斜齿轮替代蜗轮,可以将加工简单方便化。 2、蜗轮副啮合与斜齿轮和蜗杆啮合情况分析 在蜗杆与蜗轮啮合时,蜗杆是以轴向模数为标准值,蜗杆的端面齿形有阿基米德螺旋线和延长渐开线以及渐开线三种状态,而蜗杆与圆柱斜齿轮啮合时,斜齿轮以法向模数和法相齿形角为标准值,所以蜗杆也多以法向模数和法向齿形角为标准值,蜗杆端面齿形时延长渐开线,我们通常称作Zn型蜗杆,所以斜齿轮替代蜗杆主要以法向模数为标准值来设计斜齿轮。 图一是蜗杆和蜗轮的啮合示意图,图中蜗杆轴向齿距Px=BC=AC’=πM,蜗轮端面齿距Pt=πM,Px=Pt。 图二是蜗杆与斜齿轮啮合,图中斜齿轮的法向齿距Pn2=πMn,蜗杆法向齿距Pn1=BD=AD’=πMn,当Pn1=Pn2=πMn时他们才能正确啮合。 M………………………………蜗杆轴向模数(蜗轮端面模数) Mn………………………………………………………法向模数一般蜗杆与蜗轮啮合时,蜗杆受其直径系数q的限制,变化较大,与之啮合的蜗轮也将因为没有相应的蜗轮滚刀而不便加工,且中心距的要求准确及加工成型的蜗轮副配对斑点等高要求,蜗杆的中心线应该与蜗轮中心平面重合,及△L越小越好(如图一)否则不能达到最佳啮合状态,会造成啮合噪音增加,磨损加快等不利现象发生,故加工蜗轮时需要专用的蜗轮滚刀,若无专用滚刀而是用飞刀加工,机床必须要有切向刀架,操作麻烦,效率较低,通常不建议用该种方法加工蜗轮。 而蜗杆与斜齿轮啮合时,就不受蜗杆直径系数q的限制,中心距可以根据速比和刚度而定,加工斜齿轮相对于蜗轮较方便,不需要专用的蜗轮滚刀,并且加工斜齿轮可以通过剃齿,磨齿等工艺来对齿面精度进行提高,以达到提高减速器精度的目的,另外蜗杆对圆柱斜齿轮的轴向位置没有严格的要求,安装和拆卸都比较方便。[2] 3、实例举证 3.1、蜗轮副减速器状态

蜗轮蜗杆设计要点 1.蜗轮(或斜齿轮)螺旋角β与蜗杆螺旋升角λ大小相等方向相同. 即β=λ+β=+λ 2压力角相等: α1=α2 3中心距A=(d1+d2)/2+放大间隙. 图1. 蜗轮蜗杆传动 4 蜗轮蜗杆传动与模数关系 (A) 如果蜗轮为直齿: m1=m2 公式(1) (B)如果蜗轮为斜齿:其模数为法向模数即m n. 而蜗杆模数为轴向模数,轴向模数等于斜齿轮的端面模数: m端=m轴 (C)斜齿轮法向模数与其端面模数的换算关系如下: m法=m端cosβ公式(2) 5速比: i=蜗轮齿数/蜗杆头数=Z2/Z1 公式(3) 单头蜗杆转一圈,蜗轮转一个齿. 双头蜗杆转一圈,蜗轮转二个齿. 6.齿厚减薄量: 一般的齿轮设计都要求将齿厚减薄,对于大模数(m>1)的齿轮,我们在手册中可以查到.但对于(m<1)小模数齿轮我们没有相关的手册,因此根据经验我们约定如下: (1):蜗杆的法向齿厚减薄0.07~0.08; (用公差控制) (2)蜗轮: 直齿齿厚减薄0.02~0.03, (用公差控制) 斜齿齿厚不变. 7. 齿轮的当量齿数Z当与其齿数Z2的关系: Z当= Z2/COS3β公式(4)

表1:标准直齿轮尺寸计算 当齿轮m和z已知时,从表1中可计算出有关尺寸. 例: 如附图1所示: 已知m=0.6 z=18 d分=mz=0.6*18=10.80 d顶=m(z+2)=0.6*(18+2)=12.00 d根=m(z-2.5)=0.6(18-2.5)=9.30 标准斜齿轮的计算 由查表2可计算出斜齿轮的有关尺寸 例: 已知m=0.6 α=20°β=10°右旋. (附图1中的斜齿轮) d分=m法*z/cosβ=0.6x26/cos10°=15.84 d顶=d分+2m=15.84+2*0.6=17.04 取17.04 -0.03 d根=d分-2*1.25m=15.84-2*1.25*0.6=14.34

蜗轮蜗杆常见普通的规 格及尺寸 Document number:BGCG-0857-BTDO-0089-2022

常见普通蜗轮蜗杆的规格及尺寸 例:蜗杆传动,已知模数m=4.蜗杆头数z1=1,蜗轮齿数z2=50,特性系数q=10。求传动中心距a=? 0时: 中心距a=(+蜗轮)/2=(特性系数q*m+蜗轮齿数Z2*模数m)/2=(10*4+50*4)/2=120 特性系数:蜗杆的与模数的比值称为蜗杆特性系数。 加工蜗轮时,因为是直径和形状与蜗杆相同的滚刀来切制,由上式可看出,在同一下由于Z1和λ0的变化,将有很多不同的蜗杆直径,也就是说需要配备很多加工蜗轮的滚刀。为了减少滚刀的数目,便于刀具标准化,不但要规定标准模数,同时还必须规定对应于一定模数的Z1/tgλ0值,这个值用q表示,称之为蜗杆特性系数。 圆柱蜗轮、蜗杆设计参数选择 蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。计算速比(i)的公式如下: i=蜗杆转速n1 蜗轮转速n2 = 蜗轮齿数z2 蜗杆头数z1 1、蜗轮蜗杆主要参数与尺寸计算 主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

(1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt 为标准模数。对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。 标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。 表A

蜗轮、蜗杆的计算公式: 1,传动比=蜗轮齿数÷蜗杆头数 2,中心距=(蜗轮节径+蜗杆节径)÷2 3,蜗轮吼径=(齿数+2)×模数 4,蜗轮节径=模数×齿数 5,蜗杆节径=蜗杆外径-2×模数 6,蜗杆导程=π×模数×头数 7,螺旋角(导程角)tgβ=(模数×头数)÷蜗杆节径 一.基本参数: (1)模数m和压力角α: 在中间平面中,为保证蜗杆蜗轮传动的正确啮合,蜗杆的轴向模数m a1和压力角αa1应分别相等于蜗轮的法面模数m t2和压力角αt2,即m a1=m t2=m αa1=αt2 蜗杆轴向压力角与法向压力角的关系为: tgαa=tgαn/cosγ 式中:γ-导程角。 (2)蜗杆的分度圆直径d1和直径系数q 为了保证蜗杆与蜗轮的正确啮合,要用与蜗杆尺寸相同的蜗杆滚刀来加工蜗轮。由于相同的模数,可以有许多不同的蜗杆直径,这样就造成要配备很多的蜗轮滚刀,以适应不同的蜗杆直径。显然,这样很不经济。 为了减少蜗轮滚刀的个数和便于滚刀的标准化,就对每一标准的模数

规定了一定数量的蜗杆分度圆直径d1,而把及分度圆直径和模数的比称为蜗杆直径系数q,即: q=d1/m 常用的标准模数m和蜗杆分度圆直径d1及直径系数q,见匹配表。(3)蜗杆头数z1和蜗轮齿数z2 蜗杆头数可根据要求的传动比和效率来选择,一般取z1=1-10,推荐 z1=1,2,4,6。 选择的原则是:当要求传动比较大,或要求传递大的转矩时,则z1取小值;要求传动自锁时取z1=1;要求具有高的传动效率,或高速传动时,则z1取较大值。 蜗轮齿数的多少,影响运转的平稳性,并受到两个限制:最少齿数应避免发生根切与干涉,理论上应使z2min≥17,但z2<26时,啮合区显着减小,影响平稳性,而在z2≥30时,则可始终保持有两对齿以上啮合,因之通常规定z2>28。另一方面z2也不能过多,当z2>80时(对于动力传动),蜗轮直径将增大过多,在结构上相应就须增大蜗杆两支承点间的跨距,影响蜗杆轴的刚度和啮合精度;对一定直径的蜗轮,如z2取得过多,模数m就减小甚多,将影响轮齿的弯曲强度;故对于动力传动,常用的范围为z2≈28-70。对于传递运动的传动,z2可达200、300,甚至可到1000。z1和z2的推荐值见下表

收稿日期:2006-05-20 基金项目:国家自然科学基金资助项目(50175112);欧盟Asia -link 资助项目(ASI /B7-301/98/679-023);欧盟Asia IT &C 资助项目(ASI /B &-301/3252-099/71553). 作者简介:刘舸(1972-),男,重庆人,硕士,主要从事蜗杆蜗轮传动研究;苏代忠,男,教授,博士生导师,联合国信 息科学院院士,主要从事机械传动理论与设计、CAD /CAM /CAE 和人工智能等方面研究. 【机械工程】 渐开线圆柱蜗杆斜齿轮传动试验分析 刘 舸1 ,苏代忠 2,3 ,彭文捷 3 (1.重庆工学院,重庆400050;2.诺丁汉特伦特大学机械传动研究室,英国诺丁汉; 3.重庆大学机械传动国家重点实验室,重庆400044) 摘要:圆柱蜗杆斜齿轮传动是在传统的蜗杆蜗轮传动中用斜齿轮取代蜗轮而形成一种新的蜗杆 传动形式.采用机械传动试验台对蜗杆斜齿轮传动与蜗杆蜗轮传动进行传动效率的比较试验,通过结果分析了圆柱蜗杆斜齿轮传动代替蜗杆蜗轮传动中的可行性.关 键 词:蜗杆蜗轮传动;蜗杆斜齿轮传动;机械传动试验台;传动效率中图分类号:TH132 文献标识码:A 文章编号:1671-0924(2006)08-0034-04 Experimental Analysis of an Involute Cylindrical Worm Helical Gear Transmission LIU Ge 1,SU Dai _zhong 2,PENG Wen _jie 3 (1.Chongqin g Institute of Technology ,Chongqing 400050,China ;2.Research Section for M echanical Trans mission , Nottingham Trent University ,Nottingham ,UK ;3.State Key Laboratory of Mechanical Transmission , Chonqing University ,Chonqing 400044,China ) A bstract :Involute cylindrical worm _helical gear transmission is to use helical gears to replace worm wheels in traditional worm wheel transmission so as to form a new worm transmission .Using mechanical transmission test table to carr y out comparative test bet w een the wor m helical gear transmission and wor m wheel transmis -sion ,this paper analyzes the feasibility of replacing worm wheel transmission with c ylindrical wor m helical gear transmission .Key words :worm wheel transmission ;wor m helical gear transmission ;mechanical transmission testing table ;transmission efficiency 0 引言 蜗杆蜗轮传动用于传递交错轴之间的动力和回转运 动,其中渐开线圆柱蜗杆蜗轮传动应用最为广泛.渐开线 圆柱蜗杆蜗轮传动除了具有普通圆柱蜗杆的优点(传动可以实现大传动比,而且工作平稳、噪声小,必要时,还可以做成自锁)外,还具有蜗杆齿面可以磨削、齿面强度大、精 第20卷 第8期Vol .20 No .8重 庆 工 学 院 学 报Journal of Chongqing Institute of Technology 2006年8月Aug .2006

圓柱齒輪(CYLINDER GEAR)的參數名稱 M=齿轮的模数; Z=齿轮的齿数 ALPHA=齿轮的压力角度 B=齿轮的宽度 HAX=齿轮的齿顶高系数 CX=齿轮的齿底隙系数 X=齿轮的变位系数 圓錐齒輪(CONIC STRAIGHT GEAR)的參數名稱 M=齿轮的模数; Z=齿轮的齿数 Z-ASM=与之啮合齿轮的齿数 ALPHA=齿轮的压力角度 B=齿轮的宽度 HAX=齿轮的齿顶高系数 CX=齿轮的齿底隙系数 X=齿轮的变位系数 人字形齒輪(HERRING GEAR)的參數名稱 MN=齿轮的法向模数; Z=齿轮的齿数 ALPHA=齿轮的压力角度 BETA=齿轮的螺旋角 B=齿轮的宽度 HAX=齿轮的齿顶高系数 CX=齿轮的齿底隙系数 X=齿轮的变位系数 左旋內齒輪(HELICAL INNER LEFT GEAR)的參數名稱 MN=齿轮的法向模数; Z=齿轮的齿数 ALPHA=齿轮的压力角度 BETA=齿轮的螺旋角 B=齿轮的宽度 HAX=齿轮的齿顶高系数 CX=齿轮的齿底隙系数

X=齿轮的变位系数 右旋齒輪(HELICAL RIGHT GEAR )的參數名稱 MN=齿轮的法向模数; Z=齿轮的齿数 ALPHA=齿轮的压力角度 BETA=齿轮的螺旋角 B=齿轮的宽度 HAX=齿轮的齿顶高系数 CX=齿轮的齿底隙系数 X=齿轮的变位系数 左旋蝸杆(WORM CYLINDER LEFT)的參數名稱 Q=蜗杆的特性系数 M=蜗杆的模数; Z1=蜗杆的頭數; Z2=蜗杆的齒數; ALPHA=齿轮的压力角度 L=齿轮的螺旋角 左旋蝸輪(WORM GEAR CYLINDER LEFT)的參數名稱 Q=蜗杆的特性系数 M=蜗杆的模数; Z2=蜗杆的齒數; Z1=蜗杆的頭數; ALPHA=齿轮的压力角度 B=蜗轮的宽度 X2=齿轮的变位系数 內圓柱齒輪(CYLINDER INNER GEAR)的參數名稱 M=齿轮的模数; Z=齿轮的齿数 ALPHA=齿轮的压力角度 B=齿轮的宽度 HAX=齿轮的齿顶高系数 CX=齿轮的齿底隙系数 X=齿轮的变位系数

蜗轮的计算公式: 1传动比=蜗轮齿数×蜗杆头数 2中心距=(蜗轮节圆直径+蜗轮节圆直径)△2 三。蜗轮中径=(齿数+2)×模数 4蜗轮齿数×蜗轮模数 5蜗杆螺距直径=蜗杆外径-2×模数 6蜗杆引线=π×元件×头数 7螺旋角(前角)TGB=(模数×头数)×蜗杆节径 基本参数: 蜗轮蜗杆模数m、压力角、蜗杆直径系数Q、导程角、蜗杆头数、蜗杆齿数、齿高系数(1)、间隙系数(0.2)。其中,模数m和压力角是蜗轮轴表面的模数和压力角,即蜗轮端面的模数和压力角,两者均为标准值。蜗杆直径系数q是蜗杆分度圆直径与其模数M的比值。 蜗轮蜗杆正确啮合的条件:

在中间平面,蜗杆和蜗轮的模数和压力角分别相等,即蜗轮端面的模数等于蜗杆轴线的模数,即标准值。蜗轮端面的压力角应等于蜗杆的轴向压力角和标准值,即==M。 当蜗轮的交角一定时,必须保证蜗轮和蜗杆的螺旋方向一致。 蜗轮结构通常用于在两个交错轴之间传递运动和动力。蜗轮相当于中间平面上的齿轮和齿条,蜗杆和螺钉的形状相似。 分类 这些系列大致包括:1。Wh系列蜗轮减速器:wht/whx/whs/whc2;CW系列蜗轮减速器:CWU/CWS/cwo3;WP系列蜗轮减速器:WPA/WPS/WPW/WPE/wpz/wpd4;TP系列包络蜗轮减速器:TPU/TPS/TPA/tpg5;PW型平面双包环面环面蜗杆减速器;另外,根据蜗杆的形状,蜗杆传动可分为圆柱蜗杆传动、环形蜗杆传动和斜蜗杆传动。[1] 组织特征 1该机构比交错斜齿轮机构具有更大的传动比。2两轮啮合齿面间存在线接触,其承载能力远高于交错斜齿轮机构。三。蜗杆传动相当于螺旋传动,即多齿啮合传动,传动平稳,

(二)蜗杆蜗轮的画法 1、蜗杆的画法 蜗杆一般选用一个视图,其齿顶线、齿根线和分度线的画法与圆柱齿轮相同,如图9-62所示。图中以细实线表示的齿根线也可省略。齿形可用局部剖视或局部放大图表示。 图9-62 蜗杆的主要尺寸和画法 2、蜗轮的画法 蜗轮的画法与圆柱齿轮相似,如图9-63所示。 (1)在投影为非圆的视图中常用全剖视或半剖视,并在与其相啮合的蜗杆轴线位置画出细点画线圆和对称中心线,以标注有关尺寸和中心距。 (2)在投影为圆的视图中,只画出最大的顶圆和分度圆,喉圆和齿根圆省略不画。投影为圆的视图也可用表达键槽轴孔的局部视图取代。 3、蜗杆蜗轮啮合的画法 蜗杆蜗轮啮合有画成外形图和剖视图两种形式,其画法如图9-64所示。在蜗轮投影为圆的视图中,蜗轮的节圆与蜗杆的节线相切。

图9-63 蜗轮的画法和主要尺寸 图9-64 蜗杆蜗轮啮合画法 蜗轮蜗杆传动 蜗杆蜗轮用于两交叉轴间的传动,交叉 角一般为90°。通常蜗杆主动,蜗轮从动, 用作减速装置获得较大的传动比。除此之 外,蜗杆传动往往具有反向自锁功能,即只 能由蜗杆带动蜗轮,而蜗轮不能带动蜗杆,

故它常用于起重或其它需要自锁的场合。 (蜗杆蜗轮动画演示) ◆蜗杆蜗轮的主要参数与尺寸计算 蜗杆蜗轮的主要参数有:模数m、蜗杆分度圆直径d、导程角γ、、中心距a、蜗杆头数z1、蜗轮齿数z2等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。几何尺寸计算如下表所示。 ◆蜗杆蜗轮的画法 蜗杆一般选用一个视图,其齿顶线、齿根线和分度线的画法与圆柱齿轮相同,如下图所示。图中以细实线表示的齿根线也可省略。齿形可用局部剖视或局部放大图表示。 ◆蜗轮的画法 (1)在投影为非圆的视图中常用全剖视或半剖视,并在与其相啮合的蜗杆线位置画出细点画线

一、蜗轮、蜗杆齿轮的功用与结构 蜗轮、蜗杆的功用主要用于传递交错轴间运动和动力,通常,轴交角∑=90°。其优点是传动比大,工作较平稳,噪声低,结构紧凑,可以自锁;缺点是当蜗杆头数较少时,传动效率低,常需要采用贵重的减摩有色金属材料,制造成本高。 蜗轮是回转形零件,蜗轮的结构特点和齿轮基本相似,直径一般大于长度,通常由外圆柱面、内环面、内孔、键槽(花键槽)、轮齿、齿槽等组成。根据结构形式的不同,齿轮上常常还有轮缘、轮毂、腹板(孔板)、轮辐等结构。按结构不同蜗轮可分为实心式、腹板式、孔板式、轮辐式等多种型式。 蜗杆的结构和轴相似,其结构特点是长度一般大于直径,通常由外圆柱面、圆锥面、螺纹及阶梯端面等所组成。蜗杆上啮合部分的轮齿呈螺旋状,有单头和多头之分,单头蜗杆的自锁性能好、易加工,但传动效率低。 二、普通圆柱蜗轮、蜗杆的测绘步骤 蜗轮、蜗杆的测绘比较复杂,要想获得准确的测绘数据,就必须具备较全面的蜗杆传动方面的知识。同时应合理选择测量工具及必要的检测仪器,掌握正确的测量方法,并对所测量的数据进行合理的分析处理,提出接近或替代原设计的方案,直接为生产服务。 测绘蜗轮、蜗杆时,主要是确定蜗杆轴向模数m a(即蜗轮端面模数m t),蜗杆的直径系数q和导程角γ(即蜗轮的螺旋角β)。下面以普通圆柱蜗轮蜗杆测绘为例,说明标准蜗轮蜗杆的基本测绘步骤。 1. 首先对要测绘的蜗轮、蜗杆进行结构和工艺分析。 2. 画出蜗轮、蜗杆的结构草图和必须的参数表,并画出所需标注尺寸的尺寸界线及尺寸线。 3. 数出蜗杆头数z1和蜗轮齿数z2。 4. 测量出蜗杆齿顶圆直径d a l、蜗轮喉径d a i和蜗轮齿顶外圆直径d ae。 5. 在箱体上测量出中心距a。 6. 确定蜗杆轴向模数m a (即涡轮端面模数m t) 7. 确定蜗杆的导程角γ(蜗轮的螺旋角β),并判定γ及β的方向。 根据计算公式tgγ= z 1m a / d1,因d1= d a1-2m a则 γ= tg -1 z1m a/ (d a1-2m a) 8. 确定蜗杆直径系数q 根据计算公式q = d 1/ m a 或q = z 1/ tg γ计算出q值,且应按标准系列选取与其相近的标 准数值。 9. 根据计算公式,计算出其它各基本尺寸,如齿根圆直径d f1、d f2,齿顶高h a1、h a2,齿根高h f1、h f2等。 10. 所得尺寸必须与实测中心距a核对,且符合计算公式: a = m a / 2 (q+z2) 11. 测量其它各部分尺寸,如毂孔直径、键槽尺寸等。 12. 根据使用要求,确定蜗轮、蜗杆的精度,一般为7~9级。 13. 用类比法或查资料确定配合处的尺寸公差和形位公差。 14. 用粗糙度量块对比或根据各部分的配合性质确定表面粗糙度。 15. 尺寸结构核对无误后,绘制零件图。 三、普通圆柱蜗杆、蜗轮的测绘 1. 几何参数的测量 (1)蜗杆头数z1〔齿数)、蜗轮齿数z2 目测确定z1,并数出z2。

[4] involute Σ Worm and Helical Gear Design System Fig. 4.1 involute Σ Worm and Helical Gear Design System 4.1 Introduction The involute Σ Worm and Helical Gear Design System is a complete design system for worm and helical gear sets. 4.2. Software Features Table 4.1 shows the available software features. Table 4.1. Software Features Item Page Applicable <1> Basic Rack Setting 18 ○ <2> Worm Tooth Profile (Type 1) 18 ○ <3> Worm Tooth Profile (Type 3,4) 18 ◎ <4> Gear Dimension 18 ○ <5> Gear Meshing Drawing 18 ○ <6> Tooth Profile Rendering (Image Display) 19 ◎ <7> Tooth Profile Rendering (Mounting Error Adjustment) 19 ◎ <8> Helical Gear Specification Correction 19 ◎ <9> Tooth Profile Data File Output (2D-DXF, 3D-DXF) 20 ○ <10> Tooth Profile Data File Output (3D-IGES) 20 ◎ <11> Strength Calculation (POM) 18 ○ <12> 2D-FEM Tooth Profile Stress Analysis 19 ◎ <13> Transmission Error Analysis 19 ◎ <14> Fourier Analysis 20 ◎ <15> Sliding Speed and Hertzian Stress Graphs 20 ◎ <16> Design Data Management -- ○ <17> Tooth Profile Modification 18 ◎ <18> Strength Calculation (Polyamide) 18 ◎ <19> Tooth Contact Analysis 20 ◎ ○ (Supported as standard) ◎ (Optional) 4.3 Basic Rack Setting Fig. 4.2 shows the Basic rack initial dimension setting screen. For the worm type, Type 1, 3, or 4 can be selected. Fig.4.2 Basic Rack Initial Dimension Setting 4.4 Gear Dimension Setting The user can specify the module, number of starts, number of teeth, pressure angle, and reference tip diameter to calculate the gear dimensions. The center distance and tooth surface thinning factor can be specified as desired. Fig. 4.3 shows the gear dimension setting screen and Fig. 4.4 shows the calculated gear dimensions. The Tooth profile modification screen shown in Fig. 4.4 enables the user to modify the tooth profile of the worm. Fig. 4.3 Gear Dimension Settings Fig. 4.4 Tooth Profile Modification Fig. 4.5 Calculated Worm Gear Dimensions 4.5 Tooth Profile Drawing Fig. 4.6 shows the cross-sectional tooth profiles of the worm and the helical gear meshed at the axial center of the worm. Fig. 4.6 Gear Meshing Drawing 4.6 Strength Calculation Fig. 4.7 shows the strength setting screen. For helical gears (resin), the System calculates the strength based on the Lewis formula. The stress values are experimental values taking into account the temperature and life cycle of the material. Fig. 4.8 shows the result of the strength calculation. The available material options for helical gears are M90-44, KT-20, GH-25, and Nylon.

3. 蜗杆传动精度等级 国标对蜗杆、蜗轮和蜗杆传动规定12个精度等级,第1级精度最高,第12级精度最低。按照公差对传动性能的主要保证作用,可分为三个公差组,分别规定传动精度、工作平稳性精度和接触精度;各公差组中又规定若干项公差。根据使用要求不同,允许各公差组选用不同的精度等级组合,但在同一公差组中,各项公差应保持相同的精度等级。蜗杆和配对蜗轮的精度等级一般取为相同,也允许不相同。 蜗杆和蜗轮的加工方法和应用场合不同,可选不同精度等级。 蜗杆传动精度选择

4. 蜗杆传动效率和自锁 (1) 效率 与齿轮传动的效率类似,蜗杆传动的功率损失主要包括:1)啮合损失;2)搅动润滑油的油阻损失;3)轴承的摩擦损失。 闭式蜗杆传动的效率η为:η=η1η2η3 式中:η1——啮合效率;η2——搅油效率(一般为0.95-0.99);η3——轴承效率(对滚动轴承取0.99,对滑动轴承取0.98-0.99)。 蜗杆传动的效率主要取决于啮合效率。蜗杆传动的啮合效率可以参照螺旋副的效率进行计算。 对于减速蜗杆(蜗杆主动): 对于增速蜗杆(蜗轮主动): 式中:ρv——当量摩擦角,其值与蜗杆蜗轮的材料组合、齿面精度和相对滑动速度等有关。 表中的相对滑动速度,v1为蜗杆节圆处的圆周速度。从蜗杆传动的啮合效率中可以看出,导程角γ是影响啮合效率的重要参数,而导程角γ又与蜗杆头数有直接关系。(2) 自锁 在减速蜗杆传动中,蜗杆可以带动蜗轮旋转而蜗轮不能带动蜗杆旋转称为自锁。其自锁条件与螺纹副的自锁条件相同,即:导程角γ≤ρv。自锁蜗杆传动效率〈0.5。 设计蜗杆传动时,需要预估传动的效率,可以参考以下数值确定。 蜗杆传动效率估计

蜗杆传动(15)、齿轮传动(20) 共计:35题 1.如图所示为一蜗杆起重装置。已知:蜗杆头数11=z ,模数5=m ,分度圆直径601=d mm,传动效率25.0=η,卷筒直径320=D mm,需要提起的重量 6300=G N,作用在手柄上的力280=F ,手柄半径180=l mm 。试确定: 蜗杆起重装置 (1) 蜗杆的齿数2z (2) 蜗杆所受的轴向力1a F 的大小及方向; (3) 提升重物时手柄的转向。 解:(1)通过手柄施加给蜗杆的驱动转矩为: mm N Fl T ??=?==411004.5180280 提升重物G所需要的蜗轮的转矩为:mm N D G T ??=?=? =6210008.12 320 63002 由于1T 和2T 满足的关系式:ηi T T 12=,因此有:5025 .01004.510008.146 12=???==ηT T i 所以5012==i z z (2)蜗杆所受的轴向力1a F 为:N mz T d T F F t a 8064222 2 2221=== -= 1a F 的方向水平向右。 (3)当提升重物时,蜗轮逆时针转动,蜗杆所受轴向力水平向右,由于蜗杆右旋,所以, 根据右手定则可以判断出手柄的转向为竖直向下(即从手柄端看为顺时针方向)。

2.如果所示为一升降机传动装置示意图。已知电动机功率KW P 8=,转速 m in /9701r n =,蜗杆传动参数为11=z ,402=z ,mm m 10=,8=q , '''30207ο=λ,右旋,蜗杆蜗轮副效率75.01=η。设整个传动系统的总效率为68.0=η,卷筒直径mm D 630=。试求: 升降机传动装置示意图 (b) (1) 当升降机上行时,电动机的转向(在图中标出即可); (2) 升降机上行时的速度v ; (3) 升降机的最大载重量Q; (4) 蜗杆所受的各分力的大小及方向(方向在图中标出即可)。 解:当升降机上行时,电动机的转向n 电如图(a )所示。 (1) 因为传动比401401221==== z z n n i ,所以有:min /25.2440 970132r i n n n ==== 又因为卷筒3的线速度即为升降机上行的速度,所以:s m Dn v /8.01000 603 =?=π (2) 升降机的最大载重量Q 为:N v Q 68008 .068 .0810001000=??== ρη (3) 对蜗杆进行受力分析,其各分力的方向如图(b)所示。升降机工作时电动机对蜗杆1的驱 动转矩T 1为:m N n P T ?=?=76.7810 55.91 6 1 蜗轮2所产生的转矩T 2为:m N i T T ?==2363112η 所以,蜗杆所受的各分力的大小为:

蜗轮蜗杆-齿轮-齿条的计算及参数汇总渐开线齿轮有五个基本参数,它们分别是: 标准齿轮:模数、压力角、齿顶高系数、顶隙系数为标准值,且分度圆上的齿厚等于齿槽宽的渐开线齿轮。 我国规定的标准模数系列表 注:选用模数时,应优先采用第一系列,其次是第二系列,括号内的模数尽可能不用.

系列(1)渐开线圆柱齿轮模数(GB/T 1357-1987)第一系列0.1 0.12 0.15 0.2 0.25 0.3 0.4 0.5 0.6 0.8 1 1.25 1.5 2 2.5 3 4 5 6 8 10 12 16 20 25 32 40 50 第二系列0.35 0.7 0.9 0.75 2.25 2.75 (3.25)3.5 (3.75) 4.5 5.5 ( 6.5)7 9 (11)14 18 22 28 (30)36 45 (2)锥齿轮模数(GB/T 12368-1990) 0.4 0.5 0.6 0.7 0.8 0.9 1 1.125 1.25 1.375 1.5 1.75 2 2.25 2.5 2.75 3 3.25 3.5 3.75 4 4.5 5 5.5 6 6.5 7 8 9 10 11 12 14 16 18 20 22 25 28 30 32 36 40 45 50 注: 1.对于渐开线圆柱斜齿轮是指法向模数。 2.优先选用第一系列,括号内的模数尽可能不用。 3.模数代号是m,单位是mm 名称含有蜗轮的标准 SH/T 0094-91 (1998年确认)蜗轮蜗杆油94KB SJ 1824-81 小模数蜗轮蜗杆优选结构尺寸206KB JB/T 8809-1998 SWL 蜗轮螺杆升降机型式、参数与尺寸520KB JB/T 8361.2-1996 高精度蜗轮滚齿机技术条件206KB JB/T 8361.1-1996 高精度蜗轮滚齿机精度261KB 名称含有蜗杆的标准 SH/T 0094-91 (1998年确认)蜗轮蜗杆油94KB QC/T 620-1999 A型蜗杆传动式软管夹子347KB QC/T 619-1999 B型和C型蜗杆传动式软管夹子83KB GB/T 19935-2005蜗杆传动蜗杆的几何参数-蜗杆装置的铭牌、中心距、用户提供给制造者的参数121KB SJ 1824-81 小模数蜗轮蜗杆优选结构尺寸206KB JB/T 9925.2-1999 蜗杆磨床技术条件160KB JB/T 9925.1-1999 蜗杆磨床精度检验244KB JB/T 9051-1999 平面包络环面蜗杆减速器922KB JB/T 8373-1996 普通磨具蜗杆砂轮250KB JB/T 7936-1999 直廓环面蜗杆减速器731KB JB/T 7935-1999 圆弧圆柱蜗杆减速器467KB JB/T 7848-1995 立式圆弧圆柱蜗杆减速器175KB JB/T 7847-1995 立式锥面包铬圆柱蜗杆减速器203KB JB/T 7008-1993 ZC1型双级蜗杆及齿轮蜗杆减速器548KB JB/T 6387-1992 轴装式圆弧圆柱蜗杆减速器679KB JB/T 5559-1991 锥面包络圆柱蜗杆减速器524KB JB/T 5558-1991 蜗杆减速器加载试验方法96KB JB/T 53662-1999 圆弧圆柱蜗杆减速器产品质量分等274KB JB/T 3993-1999 蜗杆砂轮磨齿机精度检验287KB