车门亮条设计规范

车门亮条设计规范

1范围

本标准介绍了林汽车车门亮条的材料,制造工艺,种类,设讣要求。 本标准适用于林汽车车门亮条设il ?要求?

2规范应用文件

规范性引用文件下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版 凡是不注日期的引用文件,英最新版本(包括所有的修改单)适用于本文件。

3术语与定义

车门窗框上表而不锈钢或铝合金部分,主要起装饰作用,下文简称亮条。

一种常温下具有橡胶的物理特性,高温下又具有可注塑加工特征的材料。

是指将车门亮条固定在车门窗框飯金上的卡扣,用于亮条的定位。

4技术要求 4.1车门亮条结构 4.1.1车门亮条结构分类

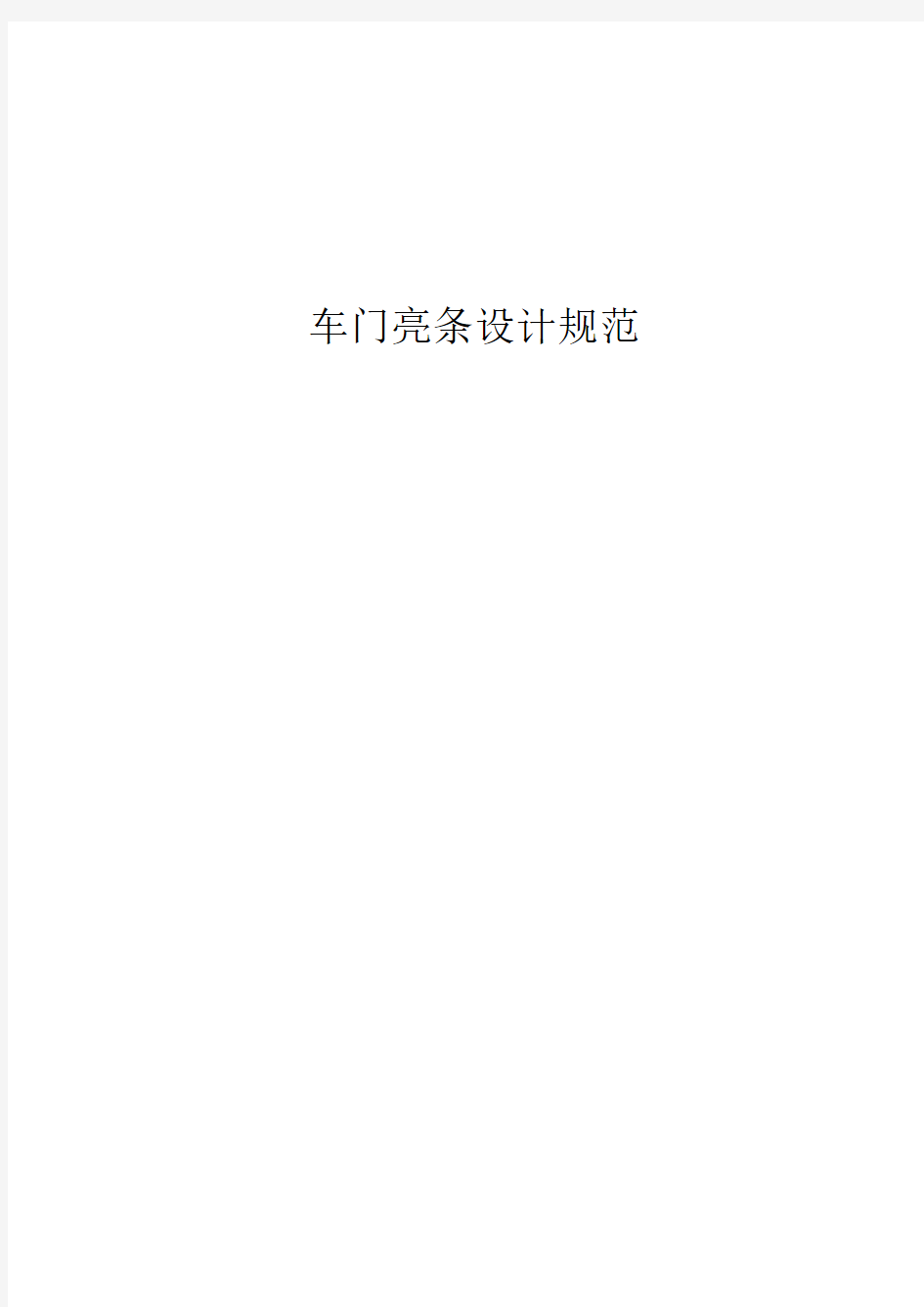

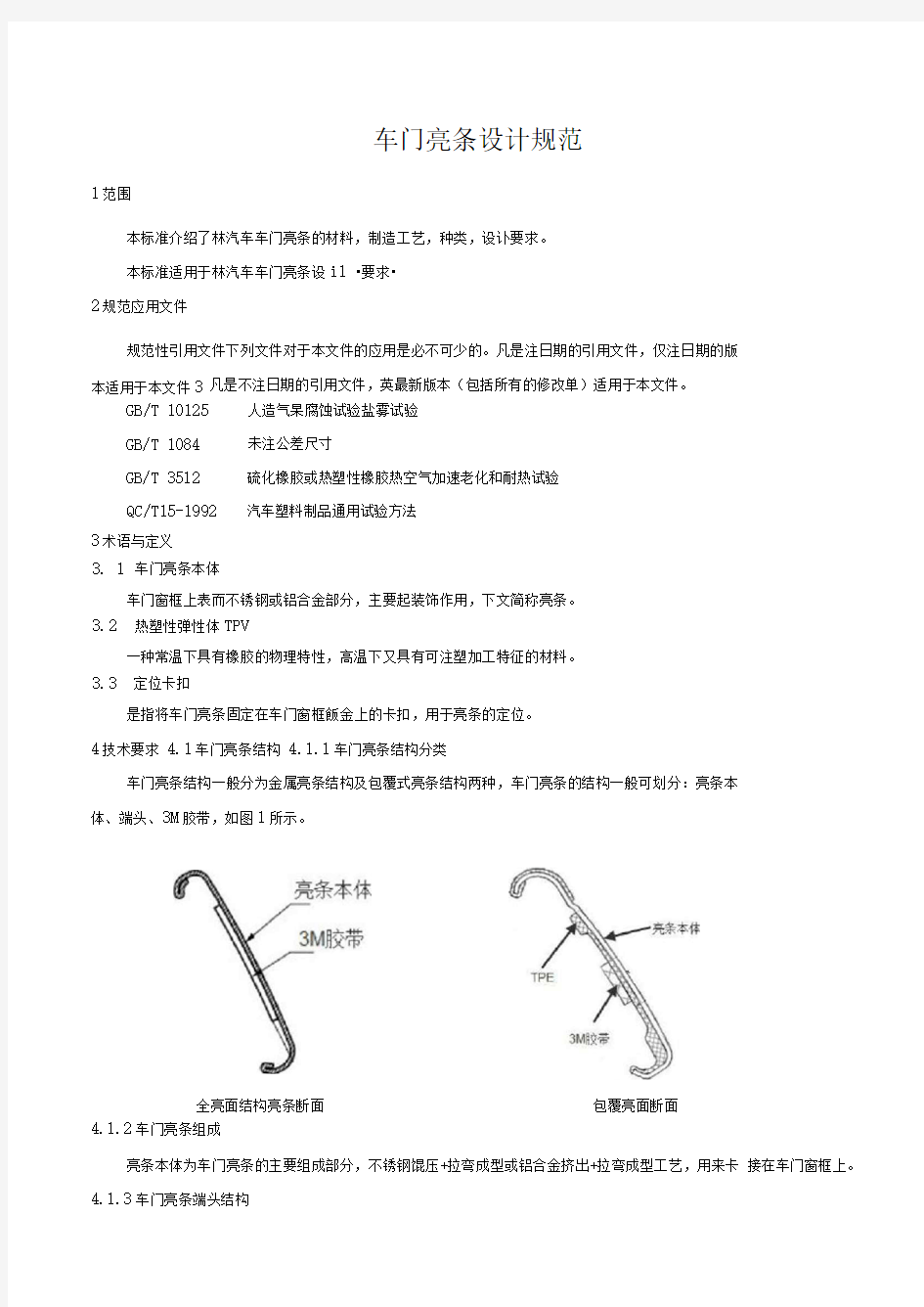

车门亮条结构一般分为金属亮条结构及包覆式亮条结构两种,车门亮条的结构一般可划分:亮条本 体、端头、3M 胶带,如图1所示。

4.1.2车门亮条组成

亮条本体为车门亮条的主要组成部分,不锈钢馄压+拉弯成型或铝合金挤出+拉弯成型工艺,用来卡 接在车门窗框上。

4.1.3车门亮条端头结构

本适用于本文件3 GB/T 10125 人造气杲腐蚀试验盐雾试验 GB/T 1084 未注公差尺寸

GB/T 3512 硫化橡胶或热塑性橡胶热空气加速老化和耐热试验 QC/T15-1992

汽车塑料制品通用试验方法

3. 1 车门亮条本体

3.2 热塑性弹性体TPV

3.3 定位卡扣

全亮面结构亮条断面 包覆亮面断面

端头采用注塑成型或二次注塑成型?用来将车门亮条紧固在车门窗框上,端头与亮条采用卡接或粘接方式连接在一起。

4.2车门亮条的设计4.2.1车门亮条本体的结构设计、断面及公差分配

车门亮条厚度一般为0. 4mm或0. 5mm, 3M胶带厚度一般为0. 6am或0. 8mm。

亮条断而卡接韶位断面开口公差为+ 0. 2mm,断而线轮劇公差为±0?5Dmh而轮廓度公差为±l?0mm,

苴他要求见图2所示。

图2车门亮条断面的主要公差尺寸

4.2.2端头与车门窗框的配合结构

亮条端头与窗框直接采用卡扣卡接或自攻丝?进行装配、锁紧,如图3所示。为保证车门亮条安装后平顺,亮条端头与窗框内板中间预留a 5咂间隙。

图3车门亮条端头与车门窗框的配合方式

4.2.3车门亮条的安装配合公差

根据车门亮条断而结构不同,分别对车门亮条与窗框配合间隙进行规范,如图4、图5所示。

图4全亮面结构亮条

说明:

A —亮条断面公^±0. 2mm.弯曲后为(-0. 3,0.2)(弯曲R 大于800mm ):弯曲后(-0. 5,0.3)(弯

曲R 大于35Oomit 小于500ram):

B 一设计间陳为0. lmm-0. 2mm :

C 一设计间隙为0. 2mra-0?3mm (对门框精度较好的情况八 设计间隙0. 4眄0?5mm (对门框精度较差 的情

况):

D —设计间陳a Smm-L 0mm (间隙越小,装配越困难)°

螺钉 银金

扳金

密封条 绒布条 绒布条

亮条端头 条本体

、

V

A —亮条断面公差±0?2mDb 弯曲后为(-0. 3,0.3)(弯曲R 大于800mm ):弯曲后(-0.6,0.3)(弯

曲R 大于350nmb 小于oOOram):

B"设计间陳为0. 1mm :

C 一设计间隙为0. 2mm (对门框精度较好的情况):设计间隙0?4mm (对门框精度较差的情况): D~设计间隙a 8mm-L 0mm (间隙越小,装配越困难)°

车门亮条的安装方式均为从B 处进行安装,C 处进行卡接。

5 性能要求 5.1 一般要求

车门亮条总成应按规定程序批准的数据、图纸及技术文件制造,如有其它特殊要求,由供需双方协

5.2外观质量

车门亮条表而外观质量应符合表6的要求。

序号 部位 外观要求

1 整体成品

窗框亮条形状保持a 好,不N 冇影响便用的变形

2 町视商(装饰而) 制品表面应光滑、平整、无裂纹、变形、鼓泡、飞边、毛刺、波纹、疵点、刀痕等缺陷。

3

非可视而

(即裝?:后看不见的金属部位)允许冇不形响使川功能的轻微缺陷

规格尺寸

5. 3. 1安装尺寸及外形按提供的图纸及三维数模为准。

5.3.2产品的长度尺寸及公差应符合产品图样的有关规定,未注线性尺寸公差按GB/T 1084-2000中粗

糙等级执行。

说明:

5.4材料性能5.4.1概述

车门亮条通常由不锈钢或铝合金材料、与橡胶材料(TPV〉、端头、卡扣或金属卡子等组成。

5.4.2 TPV材料性能

TPV材料性能应符合表7中相关规;

表

的材料要求

端头、卡扣和金属卡子要求安装、卡接牢固,不脱落,端头、卡扣材料通常采用POM. PP等,金属

优质惮簧钢(C67S) O材料性能应符合衬相应的材料性能要求。

5.4.4亮条材料性能5. 4. 4. 1不锈钢材料性能

不锈钢材料通常采用牌号为SUS430,厚度为0.5mm。表而加工类型采用冷轧、光亮退火(BA)表而加工处理,苴材料性能应符合相关要求(特姝要求需供需双方商定在协议及图纸中注明)O

5. 4. 4. 2铝合金材料性能(哑光)

铝合金材料(哑光)通常采用牌号6060,材料性能应符合表8的要求。

铝合金材料性能(高光)

铝合金材料(高亮)通常采用牌号6401,材料性能符合表9的要求。

成品试验性能

5. 5. 1尺寸稳定性

尺寸符合设il ?图纸要求。

5.5.2热空气老化性能

无变形、裂纹、粉化、颜色变化、尺寸变化及其他不良后果。

5.5.3耐盐雾性

试验后产品表而应无裂纹、起泡、锈蚀、白点等不良现象。

5.5.4耐溶剂性

试验后产品无溶胀、变色、发粘等现象,色牢度等级不小于4级。

5. 5. 5耐温度循环性

试验后产品表而无变形、龟裂、表而褪色、喷霜、粘结、气泡等。

5.5.6铝合金氧化膜耐碱性

试验后抛光棉和工业用擦亮剂或镁氧化物擦干水分,表而没有裂纹、腐蚀点及可见的浸渍线。

5.5.7铝合金氧化膜耐温度性

试验后无抛光线线、裂纹或英他检査可视的表面裂纹。

5.5.8污染性

成品件在供货状态无不良气味3

6成品试验方法