链轮的冲压工艺及模具设计

…

第 2 章 链轮冲压模具的设计

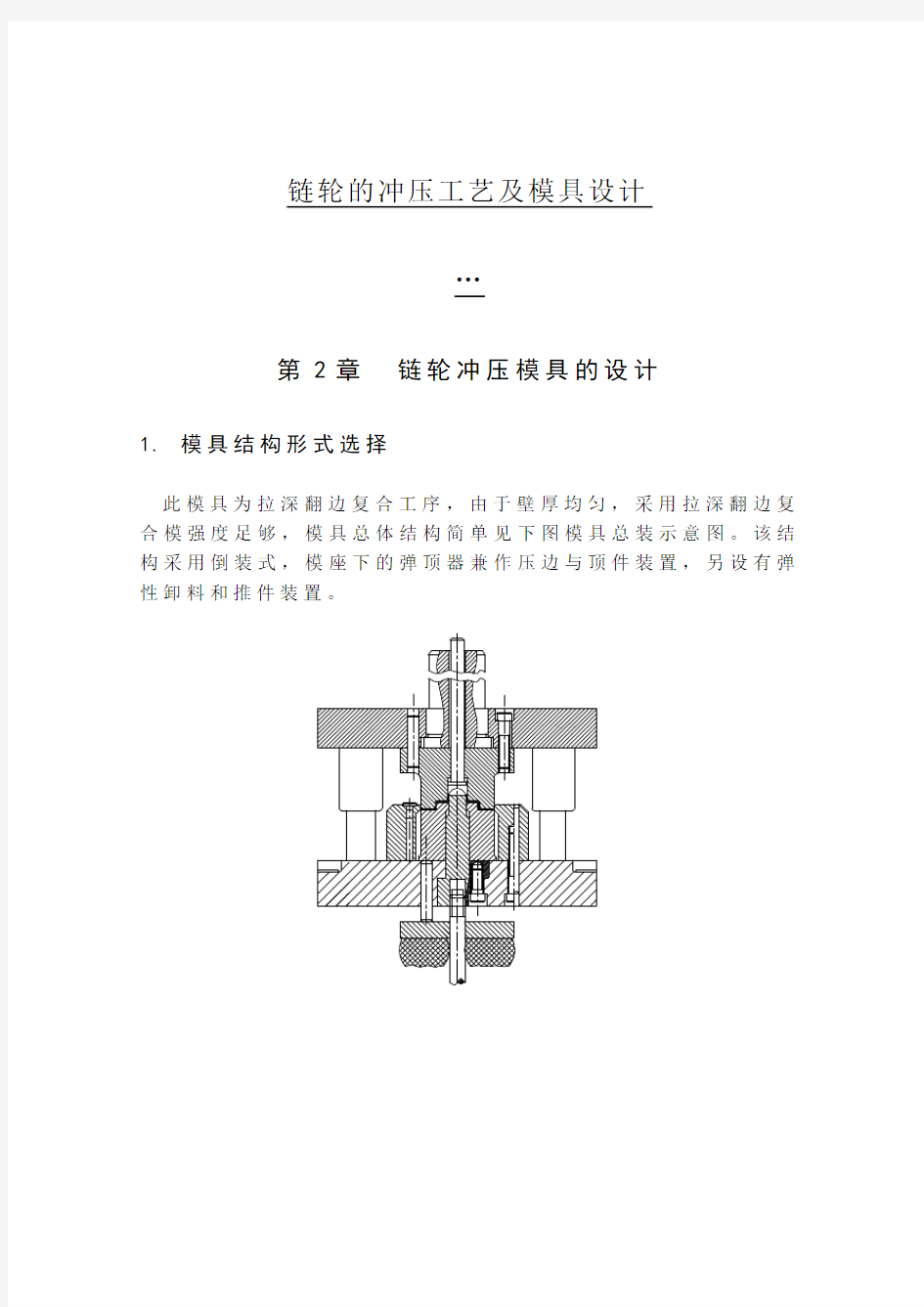

1. 模具结构形式选择

此模具为拉深翻边复合工序 , 由于壁厚均匀 , 采用拉深翻边复 合模强度足够 , 模具总体结构简单见下图模具总装示意图 。 该结 构采用倒装式 , 模座下的弹顶器兼作压边与顶件装置 , 另设有弹 性卸料和推件装置。

图( 4) 模具总装示意图

2. 模具工作零件的设计

2.1 拉深工作部分刃口尺寸计算

2.1.1 拉深凸、 凹模圆角半径的 确定

拉深凹模圆角半径可根据公式 : A r =0.8 t d D ) (

- 进行计算: R ……拉深凹模圆角半径 ;

D ……坯料直径;

d ……拉深凹模内径 ;

t ……板料厚度。

则: 拉深凹模圆角半径 : A r =0.8× (206-126)3

′ =12m m

拉深凸模圆角半径: 可根据公式: T r =(0.7~1.0) A

r =9mm

2.1.2 拉深凸、 凹模的工作部分尺寸计算

查【 1】 表 19.4-39 得, 拉深凹模和拉深凸模的计算公式为 :

d D =(d +0.4△ +2c ) 0 d

d +

p D =(d +0.4△) 0

D

d - d D ……

拉深凹模即凸凹模内缘尺寸; p D …… 拉深凸模刃口尺寸 ;

c ……凸 , 凹模的单边间隙 ;

δ d

…… 拉深凹模的制造公差 ; δ p

…… 拉深凸模的制造公差 ; △…… 拉深件基本尺寸 d 的公差( △ =0.35m m) ;

查【 4】 表 7.14 IT 12 级 内缘尺寸 =120mm 取 △=0.35m m d ……工件的内边缘尺寸 (d =120m m) ;

查【 2】 表 4.8.3 得 :δ d =0.10; δ p

=0.06. C =(1~ 1.1) max

T =1×3

=3m m

注: max T ……板料厚度的最大极限尺寸

则可计算拉深凹模的刃口尺寸为:

d D =(d +0.4△+

2c) d

d

+ 0 =(120+0.4×0.35+2×3) 0.10 0

+

=126.14 0.10 0 + m m 拉深凸模刃口尺寸为 :

p D =(d+0.4△) 0

D

d - =(120+0.4×0.35) 0.06

-

=120.14 0.06 0

- mm

拉深凹模高度 H 1 确定:

H 1 = 1 h + 2 h + 3 h -t

1 h …… 凹模固定板的厚度 , 取 1 h =42mm (

依据拉深凹模的外缘直 径, 结合模具的结构要求, 查 〔1〕 表 22.5-19,选 1 h =42mm.)

2 h ……

凹模固定板与毛坯 间的安全距离 ,一般为 10~20 ㎜, 这里 取 h 2 =15 ㎜.

t ……制件的厚度 .t =3m m.

H 1 =42+15+40-3

=94mm

为了减少拉深时对拉深凸模的冲击力 ,减轻对拉深凸模的磨损, 保证制件的精度 , 延长其使用寿命 , 需要在拉深凸模上开出出气 孔。 其直径 d 可查 【1】 表 19.4-41 可得 :d =10m m. 考虑到拉深 凸模固定的紧固性 ,保证制件的制造精度 ,应该采用压入式凸模, 其高度可由下式算出 :

2 H = 1 h + 2 h +

3 h -t

1 h …… 凸模固定板的厚度 ,取 1 h =50mm

2 h ……

垫板的厚度,( 查【 1】表 22.5-62,依据凹模的外缘尺寸, 选顶板的厚度为 13m m, 考虑顶杆的头部尺寸, 确定垫板的 厚度 2 h =18m m.)

3 h …… 制件的高度 , 3 h =18+3=21m m.

t ……制件的厚度 ,t =3m m.

因此拉深凸模的高度为 :

2 H =50+18+21-3

=86(m m )

则: 拉深凸模 和拉深凹模( 翻边凹模 )的设计图如下所示 :

其余

图( 5) 拉深凸模

4

2 其余

图( 6) 拉深凹模 ( 翻边凹模)

2.2 翻边工作部分的尺寸计算

翻边凹模圆角半径一般对翻边成形影响不大 , 可取 该值等于零 件的圆角半径 , R =6mm

翻边凸模圆角半径应尽量取大些, 以便有利于翻边变形, R=7mm 单边间隙 Z=0.75×3=2.25m m

为了避免弹性卸料和推件装置的行程过大 , 翻边凸模端部设计 为椭圆 形凸模 ,其锥角取 90 度 。推件块还有压边的作用 ,故翻边 凸模不需要台肩 。

查表 2-12 得凸、凹模的制造公差 凸 d = 凹 d =0.02m m 。磨损系数由表 2-13 得 X=0.75

翻边凸模尺寸 :D 凸 =(64-t +x △) 0

凸

d - =61.075 0 02 . 0 - mm 翻边凹模尺寸 :D 凹 =( D 凸 +2Z ) 凹

d + 0 =65.575 02 . 0 0 + mm 翻边凸模示意图如下 :

其余

图( 7) 翻边凸模

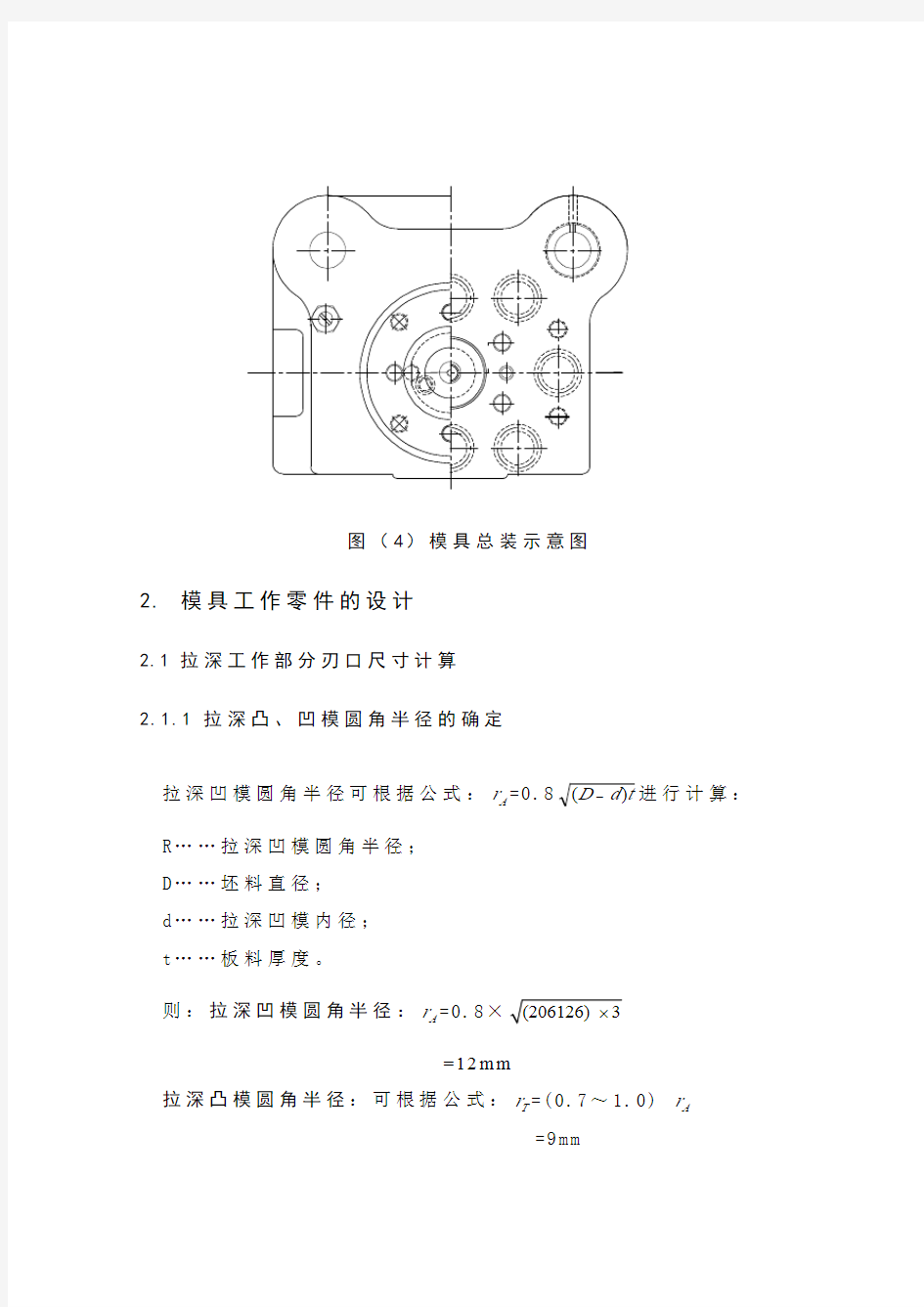

2.3 模架的选择

凹模壁厚: C =(1.5~2)H

H ……凹模高度=54m m

=2×54

=108mm

拉深凹模周界尺寸 L=凹模刃口尺寸+2×C

=126+216

=342m m

选取 Ⅰ 级精度的后侧导柱模架, 由 【 4】 表 3-6 查得 , 模架的 规格为 :400 ㎜ ×280 ㎜×55 ㎜, 其图示如下所示 :

图( 8) 后侧导柱模架

该模架的上模座的规格为:G B/T 2855.5400×280×55 ㎜. 下 模座的规格为 :G B/T 2855.6400×280×55 ㎜ . 导柱的规格为 :

GB/T 2861.1 35×210 ㎜ . 导套的规格为 : GB /T 2861.6 35 ×115×48 ㎜.

2.4 模具其它零部件的计算和选取

2.4.1 压力机型号的确定

模具闭合高度 H =上模座厚 h 1 +上垫板厚 h 2 +拉深凹模高度 h 3 +拉 深凸模高度

h 4 -制件高度 h 5 +制件厚度 t +下垫板厚度 h 6 +下模座厚度 h 7

. 上模座厚度 h 1 ……查 【 4】 表 3-6 可知: h 1

=45mm 上垫板厚度 h 2 ……查 【4】表 2-17, 选择圆形垫板的厚度 h 2 = 11mm

拉深凹模高度 h 3 ……

结合模具结构和冲压工艺总力 , 选定 h 3

=94mm 拉深凸模高度 h 4 …… 依据模具结构要求, 选定 h 4

= 86m m 制件高度 h 5 ……h 5

=21m m 制件厚度 t …… t =3mm

下垫板厚度 h 6 ……查 【 4】 表 2-17, 选择下垫板厚度 h 6

=10m m 下模座厚度 h 7 ……查 【 4】 表 3-6 可知: h 7

= 55m m 则, 模具的闭合高度为 :

H= h 1 + h 2 + h 3 + h 4 - h 5 +t + h 6 + h 7

=45+11+94+86+21+3+10+55

=325mm

我们初选的压力机型号为 J 23-63,其最大闭合高度为 400mm ,可 见该模具的闭合高度小于所选压力机 J 23-63 的最大装模高度,可 以使用 。

2.4.2 模柄的确定

由 J 23-63 型号的压力机模柄孔尺寸 50mm ×70m m,选择 B 型压入 式模柄 ,查【1】表 22.5-24 可选得其模柄规格为 A50 ㎜×110 ㎜ .

2.4.3 螺钉的选用

根据模具结构要求,查【1】表 22.6-1 可选择螺纹规格为 d=M 10 ㎜ 的内六角柱头螺钉 , 其尺寸规格如下 : k d = 16 ㎜, k =10 ㎜,s =8.115 ㎜,e =9.15 ㎜ .公称长度 l 依据模具设计要求选用即 可, 则其图示如下:

图( 9) 内六角螺钉

2.4.4 圆柱销的选用

根据模具的结构要求 , 查 【 1】 表 22.6-12, 可选规格为 GB /T 119.1 8 m6×l -A 1 的圆柱销 。 圆柱销的长度 l 可根据模具设计的 要求自行选定 。 它的材料为 C rW Mn 钢 ,硬度为 125~ 254HV30, 表 面粗糙度为 : 公差 m 6:R a ≤0.8μm ; 其图示如下 :

图( 10)

圆柱销

2.4.5 卸料装置的选用

2.4.5.1 推件板的选用 根据设计的需要 , 顶板兼有压边的作用 , 因此依据落料凹模的 刃口尺寸 ,查【 1】表 22.5-62 选 A 型顶板 ,取其直径 D 为 63 ㎜, 其厚度为 10mm.

2.4.5.2 顶杆的选用

顶杆的长度为 :H =h+ 1 h + 2 h + 3 h + 4

h

h ……顶杆的头部尺寸, 查 【1】表 22.5-59 选 A 型推杆 ,可得

其头部尺寸为 7 ㎜.

1 h ……

凸模固定板的厚度 ,取其值为 50 ㎜. 2 h ……

下垫板的厚度, 取其值为 10mm. 3 h …… 下模座的厚度. 3 h =55 ㎜.

4 h ……

自由尺寸 , 一般取 10~20 ㎜, 这里选取 20 ㎜. 则,顶杆的长度为:H =7+50+10+55+20=142mm. 依据此计算结果 查【 1】 表 22.5-59 选 A 型推杆, 其粗端部直径 d= 15 ㎜, 长度 L =142 ㎜,细端直径 1 d =10m m

2.4.5.3 弹性卸料元件的选用

因为只有当顶杆受力向上推动顶板时 , 顶板才能够顶出制件 。 由于聚氨酯橡胶具有高的强度 、 高弹性 、 高耐磨性和易于机械加 工的特性 , 在冲模中应用越来越多 , 因此我们采用聚氨酯弹性体 来提供推动顶杆的力 , 顶件器装在下模座上 。

顶件力的计算公式为 : 1 F =KF

K ……顶件力系数 , 查【 5】 表 2.6.1,选 K =0.1

F ……拉深力 ,已计算出为 340646N

因此顶件力 1 F =0.1×340646

=34064.6(N )

查【1】表 22.5-12,选聚氨酯弹性体的尺寸为:直径 D = 52 ㎜, d=18.5 ㎜,厚度 H =40 ㎜。 其图示如下所示 :

图( 11) 聚氨酯弹性体 其工作过程如下:

在压力机的作用下, 上模在滑块的作用下向下移动 , 凹模 7 下 行压迫毛坯向下进行拉深 , 中间翻边凸模在上模下行的同时 , 毛 坯继续向下移动 ,使翻边凸模相对上行进行翻边 ,工作行程结束。

上模回程 ,在橡皮和圆柱销 17 的作用下 ,制件脱离下模 ,上模 继续回程, 在打杆 8 和推件板 9 的作用下 , 制件脱离凹模 , 行程 结束 , 进行下一次拉深翻边 。

3. 工作零件的加工工艺

3.1 模具材料的选用

根据模具的种类和生产类型 , 所以要求模具材料具有良好的加 工工艺性 , 便于切削加工 , 淬透性要好 , 热处理变形小 ; 还要具 有较高的强度 、 硬度 、 耐磨性和耐冲击性等 。 同时还考虑到国家 资源和材料的经济性 : 拉深凸模可以选择 T10A、 硬度为 62— 64 HRC;拉深凹模( 翻边凹模 )用 T10A、硬度为 58—62 H RC;翻边 凸模用 T10A、 硬度为 60—62 H RC。

3.2 模具工作零件的加工工艺

本幅模具工作零件都是旋转体 , 形状比较简单 , 加工主要采用 车削加工。

3.2.1 拉深凸模的加工工艺过程

见表 【1】《 拉深凸模加工工艺过程卡 》

3.2.2 拉深凹模的加工工艺过程

见表 【2】《 拉深凹模的加工工艺过程卡 》

3.2.3 翻边凸模的加工工艺过程

见表 【3】《 翻边凸模的加工工艺过程卡 》